熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法

【課題】マイクロ波の誘電加熱を利用した装置に比べ、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置を提供する。

【解決手段】高周波誘電加熱装置1は、熱硬化性プラスチック材料が注入されたモールドMを収容可能であり、収容したモールドMに対して照射可能に高周波を発生する高周波発生部2を備えており、モールドMに対する高周波の照射により、熱硬化性プラスチック材料を誘電加熱する。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、モールドMを搬送する搬送部3に高周波を供給するように配置されている。

【解決手段】高周波誘電加熱装置1は、熱硬化性プラスチック材料が注入されたモールドMを収容可能であり、収容したモールドMに対して照射可能に高周波を発生する高周波発生部2を備えており、モールドMに対する高周波の照射により、熱硬化性プラスチック材料を誘電加熱する。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、モールドMを搬送する搬送部3に高周波を供給するように配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高周波による誘電加熱効果によって、熱硬化性プラスチック材料を所定の形状に硬化させ、熱硬化性プラスチックを成形する、熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法に関する。

【背景技術】

【0002】

熱硬化性プラスチック材料を成型用のモールド中で加熱して硬化させる手法として、熱硬化性プラスチック材料にマイクロ波を照射し、マイクロ波のエネルギーによって分子内部に極性のある熱硬化性プラスチック材料の微小振動を励起して発熱させ硬化を促進する、マイクロ波の誘電加熱を利用した装置が知られている。マイクロ波の誘電加熱を利用した装置では、ヒーターによりモールドを介して熱硬化性プラスチック材料を伝導加熱するものに比べ、熱硬化性プラスチック材料全体を均一に加熱することができ、対流の発生を防止することができて、加熱時間を短縮することができる。

【0003】

このようなマイクロ波(周波数0.3GHz(ギガヘルツ)〜300GHz程度)を用いた熱硬化性プラスチック材料の誘電加熱装置は、上述のメリットを存することから多々提案されている一方、高周波(周波数3MHz(メガヘルツ)〜0.3GHz程度)を用いた熱硬化性プラスチック材料の誘電加熱装置は提案されておらず、これに類するものとして、ゴム製の成形型を用いた熱可塑性樹脂の成形装置である下記特許文献1が見受けられる程度である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216448号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

マイクロ波に代えて高周波を用いるようにすれば、高周波の直進性により、外部漏れの比較的に少ないより安全な誘電加熱装置を構成し得るし、熱硬化性プラスチック材料に対する浸透深さをより深いものとして、中心までより均一に、又一層素早く加熱可能な誘電加熱装置を構成し得る。

【0006】

そこで、本発明の目的は、熱硬化性プラスチック材料を高周波の照射により誘電加熱する誘電加熱装置を実際に構成し、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明は、熱硬化性プラスチック材料の高周波誘電加熱装置にあって、熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、前記モールドに対する前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱することを特徴とするものである。

【0008】

請求項2,3に記載の発明は、上記目的に加え、より一層質の良好な重合を実現する目的を達成するため、上記発明にあって、前記モールドの温度を測定するモールド温度センサと、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する制御装置とを更に備えたり、前記モールド温度センサを、前記モールドの下部の温度を測定するものとしたりすることを特徴とするものである。

【0009】

請求項4,5に記載の発明は、上記目的に加え、放熱等への対策を施してモールドに対する効果的な誘電加熱を可能とする目的を達成するため、上記発明にあって、前記高周波発生部に、ヒーターを配置したり、前記ヒーターを、前記高周波発生部の下部に配置したりすることを特徴とするものである。

【0010】

請求項6,7に記載の発明は、上記目的に加え、更に質の良好な重合を行う目的を達成するため、上記発明にあって、前記高周波発生部の温度を測定する発生部温度センサと、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定する制御装置とを更に備えており、前記発生部温度パターンは、前記モールド温度パターンと同等であり、あるいは前記モールド温度パターンより平均的に低くされていたり、前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサであったりすることを特徴とするものである。

【0011】

請求項8に記載の発明は、上記目的に加え、より一層質の高い重合を簡易に効率良く行う目的を達成するため、上記発明にあって、前記モールドを囲む耐熱性樹脂材を更に備えたことを特徴とするものである。

【0012】

請求項9に記載の発明は、上記目的に加え、温度上昇の度合を調整可能として、熱硬化性プラスチック材料の種類等に応じ適切な穏やかさに温度上昇の度合を調整可能とし、又硬化の質と時間のバランスを状況に応じて適切なものに調整可能とする目的を達成するため、上記発明にあって、前記高周波をパルス状に照射することを特徴とするものである。

【0013】

請求項10に記載の発明は、上記目的に加え、効率的な誘電加熱を可能とし、又パルス状の高周波照射を物理的に実現可能とする目的を達成するため、上記発明にあって、前記高周波発生部を複数設けたことを特徴とするものである。

【0014】

請求項11に記載の発明は、上記目的に加え、更に効率良く複数のモールドに対する高周波誘電加熱を行う目的を達成するため、上記発明にあって、前記高周波発生部へ複数の前記モールドを連続して搬送する搬送部を更に備えていることを特徴とするものである。

【0015】

請求項12に記載の発明は、上記目的に加え、良質なプラスチック眼鏡レンズを効率良く形成する目的を達成するため、上記発明にあって、前記モールドは、眼鏡レンズ用であることを特徴とするものである。

【0016】

上記目的を達成するため、請求項13に記載の発明は、熱硬化性プラスチックの成形方法にあって、熱硬化性プラスチック材料が注入されたモールドを、高周波を発生する高周波発生部に収容する収容工程と、前記高周波発生部において前記モールドに対して前記高周波を照射する高周波照射工程を備えており、前記高周波照射工程における前記モールドへの前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱して硬化させ、熱硬化性プラスチック成形品を得ることを特徴とするものである。

【0017】

請求項14,15に記載の発明は、上記目的に加え、より一層質の良好な重合を実現する目的を達成するため、上記発明にあって、前記モールドの温度を測定するモールド温度センサを設け、前記高周波照射工程において、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定したり、前記モールド温度センサを、前記モールドの下部の温度を測定するものとしたりすることを特徴とするものである。

【0018】

請求項16,17に記載の発明は、上記目的に加え、放熱等への対策を施してモールドに対する効果的な誘電加熱を可能とする目的を達成するため、上記発明にあって、前記高周波発生部に、ヒーターを設け、前記高周波照射工程において、当該ヒーターを作動させたり、前記ヒーターを、前記高周波発生部の下部に配置したりすることを特徴とするものである。

【0019】

請求項18,19に記載の発明は、上記目的に加え、更に質の良好な重合を行う目的を達成するため、上記発明にあって、前記高周波発生部の温度を測定する発生部温度センサを設け、前記高周波照射工程において、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定し、前記発生部温度パターンを、前記モールド温度パターンと同等とし、あるいは前記モールド温度パターンより平均的に低くしたり、前記発生部温度センサを、前記高周波発生部の下部の温度を測定する下部温度センサとしたりすることを特徴とするものである。

【0020】

請求項20に記載の発明は、上記目的に加え、より一層質の高い重合を簡易に効率良く行う目的を達成するため、上記発明にあって、前記収容行程において、耐熱性樹脂材に前記モールドを収容することを特徴とするものである。

【0021】

請求項21に記載の発明は、上記目的に加え、温度上昇の度合を調整可能として、熱硬化性プラスチック材料の種類等に応じ適切な穏やかさに温度上昇の度合を調整可能とし、又硬化の質と時間のバランスを状況に応じて適切なものに調整可能とする目的を達成するため、上記発明にあって、前記高周波照射工程において、前記高周波をパルス状に照射することを特徴とするものである。

【0022】

請求項22に記載の発明は、上記目的に加え、効率的な誘電加熱を可能とし、又パルス状の高周波照射を物理的に実現可能とする目的を達成するため、上記発明にあって、前記高周波発生部を複数設けたことを特徴とするものである。

【0023】

請求項23に記載の発明は、上記目的に加え、更に効率良く複数のモールドに対する高周波誘電加熱を行う目的を達成するため、上記発明にあって、前記高周波発生部へ複数の前記モールドを連続して搬送する搬送工程を更に備えていることを特徴とするものである。

【0024】

請求項24に記載の発明は、上記目的に加え、良質なプラスチック眼鏡レンズを効率良く硬化する目的を達成するため、上記発明にあって、前記熱硬化性プラスチック成形品は、眼鏡レンズであることを特徴とするものである。

【発明の効果】

【0025】

本発明では、熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、高周波による誘電加熱により熱硬化性プラスチックを成形しているため、マイクロ波の照射による誘電加熱に比べ、より安全で均一に素早い加熱が可能である熱硬化性プラスチック材料の高周波誘電加熱装置や熱硬化性プラスチックの成形方法を提供することができる、という効果を奏する。

【図面の簡単な説明】

【0026】

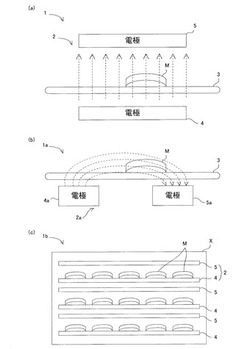

【図1】(a)は本発明の第1形態に係る高周波誘電加熱装置の模式図であり、(b),(c)は本発明の第3,第4形態に係る高周波誘電加熱装置の模式図である。

【図2】実施例1〜4(比較例1)における高周波(マイクロ波)照射開始からの経過時間とモールド外側温度の関係を示すグラフである。

【図3】(a)は本発明の第5形態に係る高周波誘電加熱装置の模式図であり、(b)は(a)における目標製品温度や目標下部電極温度を模式的に示すグラフである。

【図4】実施例α及び実施例5の目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【図5】実施例β及び実施例6の目標製品温度、目標下部電極温度及び高周波の電力を示すグラフである。

【図6】実施例7及び実施例γの目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【図7】実施例7及び実施例δの目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【発明を実施するための形態】

【0027】

以下、本発明に係る実施の形態の例につき、適宜図面に基づいて説明する。なお、本発明の形態は、これらの例に限定されない。

【0028】

[第1形態]

図1(a)に示すように、本発明の第1形態に係る熱硬化性プラスチック材料の高周波誘電加熱装置1は、高周波発生部2と、その内部を通過するように配置された、熱硬化性プラスチック材料入りのモールドM(母型)を連続して搬送可能な搬送部3(ベルトコンベアやローラ等)を備えている。

【0029】

高周波発生部2は、高周波の電磁波を発生するものであり、各種の高周波発生装置を用いて構成可能である。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、搬送部3を挟むように配置されている。高周波は、下部電極4及び上部電極5の間において発振され、これらの間に位置する物、即ち熱硬化性プラスチック材料入りのモールドMに高周波が照射されることとなる。なお、高周波とは、周波数が3MHz〜0.3GHz程度の電磁波をいうが、準マイクロ波領域を含めた周波数3MHz〜1GHz程度としたり、又は周波数の上限や下限をこれらより上下する等、適宜設定することが可能である。

【0030】

熱硬化性プラスチック材料入りのモールドMは、搬送部3により高周波発生部2内に搬送され(搬送工程)、収容された状態(収容工程)で留まって高周波の照射を所定時間だけ受けた(高周波照射工程)後、高周波発生部2から出されて適宜図示しないストッカに送られる(次搬送工程)。熱硬化性プラスチック材料やモールドMは、高周波照射時、高周波により直接振動されて加熱され、従来のヒータからの熱風によるモールドMを介した伝導加熱より短時間で均一に加熱されるし、高周波におけるマイクロ波より大きな浸透深さにより、従来のマイクロ波照射による加熱時より更に均一に加熱される。しかも、高周波における直進性の高さにより、従来のマイクロ波の場合と比べて高周波発生部2からの電磁波の漏れが少なく、環境性能が更に良好なものとなるし、より効率的に加熱を行うことができ、他工程と共通の搬送部3の一部に組み込む場合であっても、他工程に対し影響を殆ど与えないようにすることが可能である。

【0031】

高周波の照射(モールドMや熱硬化性プラスチック材料への高周波の供給)については、高周波の出力強度や、照射時間、出力強度の時間変遷、下部電極4ないし上部電極5の距離、モールドM(熱硬化性プラスチック材料)の下部電極4からの距離、熱硬化性プラスチック材料やこれに混入する添加剤(触媒等)の種類、添加剤の濃度といった要素の何れかに応じて、他の要素を設定して良いが、好ましくは、特に出力強度の時間変遷につき、断続的に強出力を発するパルス状とする。例えば、最大出力で30秒間照射し、その後1分間出力停止とし、これらを繰り返す。このように高周波をパルス状に出力することで、熱硬化性プラスチック材料やモールドMを急激に加熱することによる硬化の際の焦げ、濁りや脈理の発生の可能性を、連続照射時より減らすことができる。なお、パルス状の出力変遷には、比較的に強い出力を断続的に与え、その間比較的に弱い出力を維持するものも含まれるし、その強い出力あるいは弱い出力の大きさが時間により変化するものも含まれるし、強い出力の間隔が時間により変化するものも含まれる。

【0032】

モールドM内の熱硬化性プラスチック材料は、このような誘電加熱ないしモールドMからの伝熱を受けることにより重合して硬化し、熱硬化性プラスチックとなって、モールドMに従う形状の熱硬化性プラスチック成形品が得られることとなる。

【0033】

[第2形態]

このような第1形態を変更した本発明の第2形態として、高周波発生部2を複数(多段に)設ける構成とした高周波誘電加熱装置を挙げることができる。このように高周波発生部2を複数とすると、加熱を効率良く行うことが可能で、連続的な搬送部3に適応させ易い。又、高周波発生部2ないしその間の移動により高周波をパルス状に適用することができる。即ち、モールドMが高周波発生部2内にあれば高周波が当たり、搬送により高周波発生部2間にあれば高周波が当たらず、よって搬送により高周波がパルス状に当たる。高周波発生部2内で高周波をパルス状に照射した後、次の高周波発生部2へ移動し、総合的にパルス状照射を施すことも可能である。

【0034】

[第3形態]

同様に、第3形態として、図1(b)に示すように、電極4a及び電極5aを、搬送部3に沿って配置して高周波発生部2aとする高周波誘電加熱装置1aが挙げられ、高周波の直進性により、高周波は、このような配置であっても殆ど全てが電極4aと電極5aの間において出力される。なお、搬送部3に沿った配置において、電極4a及び電極5aを、図1(b)のように搬送部3の下方(モールドMの反対側)ではなく、搬送部3の上方(モールドMの側)に配置しても良い。

【0035】

[第4形態]

又、第4形態として、図1(c)に示すように、箱X内に高周波発生部2を配置して、複数のモールドMを並べて加熱する高周波誘電加熱装置1bを挙げることができる。このように箱X内で誘電加熱する場合、マイクロ波を利用すると、箱X内で分布にムラを生じ、複数のモールドMや熱硬化性プラスチック材料を同じように加熱することが困難であるが、高周波を利用すると、その直進性により、箱X内において均一に照射され、何れのモールドMないし熱硬化性プラスチック材料も同等に加熱することができるし、その物体に対する大きな浸透深さにより、それぞれのモールドM及び熱硬化性プラスチック材料を均一に誘電加熱することができる。なお、上記あるいは下記の各形態の変更例として、搬送部3を省略し、作業者によって手作業で、あるいはチャック等により自動的に高周波発生部2に加熱対象を出し入れすることを挙げることができる。

【0036】

[第5形態]

図3(a)に示す本発明の第5形態も、第1形態と同様に成る。第1形態との相違を主に説明すると、高周波誘電加熱装置1cにおいて、モールドMの周囲には、耐熱性樹脂の一種のシリコン樹脂製のプレート6が配置されており、モールドMあるいはプレート6に接触するように、高周波発生部2が配置されている。

【0037】

プレート6は、モールドMを囲むことで、保温材の役目を担う。なお、耐熱性樹脂につき、シリコン樹脂に代えて、あるいはこれと共に、ポリテトラフルオロエチレンを始めとするフッ素樹脂等を採用して良い。又、プレート6は、モールドMの側面あるいはその一部のみを囲うものであって良いし、上側及び/又は下側のみを覆うものであって良いし、全体を囲むものであっても良い。更に、プレート6は、下部電極4及び/又は上部電極5にも接触していることが保温性の観点から好ましいが、これらの一方あるいは双方から離れるように配置しても良い。加えて、プレート6に対するモールドMの収容は、作業員により手作業にて行っても良いし、高周波発生部2を開閉可能とし、その内部のプレート6におけるモールドMの収容部分(モールドMに沿う孔や窪み等)に対してモールドMを出し入れするロボットハンド等の搬送収容部により行っても良い。

【0038】

又、高周波発生部2の下部である下部電極4には、ヒーター7が組み込まれている。ヒーター7は、自ら熱を発する発熱体であって、ここでは電熱線が採用されている。なお、ヒーター7として、電熱線に代えて、又はこれと共に、温風発生器や温水配管あるいはこれらの組合せ等を採用することができる。

【0039】

更に、モールドMの下部中央に接触しており、接触点の温度を計測するモールド温度センサ8が、プレート6下部において設置されている。加えて、下部電極4の中央の温度を計測する発生部温度センサや下部温度センサとしての下部電極温度センサ9が設置されている。なお、モールドMが複数である場合、何れかのモールドMにのみモールド温度センサ9を設置してその温度を用いても良いし、一部あるいは全部のモールドMの温度を測定してそれらの平均温度を用いても良い。又、モールド温度センサ8や下部電極温度センサ9は、高周波の影響を抑える観点や周囲への放熱の適切な把握の観点から下部に配置されるが、上部電極5等の下部以外に配置されても良い。

【0040】

高周波発生部2、ヒーター7、モールド温度センサ8及び下部電極温度センサ9は、図示しない制御装置に接続されている。又、制御装置は、図示しないタイマーを備えている。

【0041】

制御装置は、図3(b)に実線で示すように、加熱時間に応じたモールドMの温度(製品温度)となるように、高周波発生部2を制御する。即ち、制御装置は、加熱開始時より作動したタイマーの示す経過時間を図3(b)に対応する所定式に当てはめて得た目標製品温度と、モールド温度センサ8から得た計測製品温度を比較し、計測製品温度が目標製品温度を超えると、高周波発生部2の出力を下げあるいは停止し、計測製品温度が目標製品温度を下回ると、高周波発生部2の出力を上げる。換言すれば、加熱時間−目標製品温度の関係を示すライン(加熱時間を変数とする関数である目標製品温度のグラフ)が所定パターンとなるように設定されており(モールド温度パターン)、このパターンに沿うように高周波発生部2が制御される。

【0042】

なお、製品温度制御は、以下に例示するように、様々に変更することができる。目標製品温度から所定値だけ低い温度を下回ると、出力を更に上げる。更に特定値だけ低い温度を下回ると、出力をより一層上げるなど、出力の切り替えを多段階にする。目標製品温度を上回った場合について、下回った場合と同様に制御する。高周波発生部2の出力を、目標製品温度と計測製品温度の温度差あるいは目標温度と計測製品温度の大小関係等に応じた関数とする。

【0043】

目標製品温度(所定パターン)は、前段階において、所定単位加熱時間毎に製品温度増分だけ昇温する比例関係となっており、後段階において、加熱時間に関わりなく一定温度を保つものとなっている。所定パターンの前段階における製品温度増分等は、第一に、加熱対象である熱硬化性プラスチック材料が品質の良好な状態(脈理・濁り・欠け等の発生のない状態)で硬化することを考慮して設定され、第二に、加熱時間が短く、加熱対象を速く硬化できることを考慮して設定される。なお、前段階内において、製品温度増分を一回あるいは複数回切り替えても良いし、後段階において、正弦波や矩形波のような、平均すると一定となる加熱時間−目標製品温度分布になるようにして良い。又、製品温度増分等について、他の要素を併せて考慮して設定して良い。

【0044】

又、制御装置は、図3(b)に点線で示すように、加熱時間に応じた下部電極温度となるように、ヒーター7を制御する。即ち、制御装置は、加熱経過時間から得た目標下部電極温度と、下部電極温度センサ9から得た計測下部電極温度を比較し、計測下部電極温度が目標下部電極温度を超えると、ヒーター7の出力を下げあるいは停止し、計測下部電極温度が目標下部電極温度を下回ると、ヒーター7の出力を上げる。換言すれば、加熱時間−目標下部電極温度の関係を示すライン(加熱時間を変数とする関数である目標下部電極温度のグラフ)が特定パターンとなるように設定されており(発生部温度パターン、下部温度パターン)、このパターンに沿うようにヒーター7が制御される。

【0045】

目標下部電極温度(特定パターン)は、前段階において、所定単位加熱時間毎に下部電極温度増分だけ昇温する比例関係となっており、後段階において、加熱時間に関わりなく一定温度を保つものとなっている。特定パターンの前段階における下部電極温度増分等は、製品温度増分等と同様に設定されるが、この前段階の時間は、好適には目標製品温度の場合より短くされる。又、特定パターンの後段階における温度は、好適には目標製品温度の場合より低く設定される。

【0046】

このように、目標下部電極温度において、前段階(昇温段階)の時間を短くしたり、後段階(温度維持段階)の設定温度を低くしたりすることで、ヒーター7による加熱を、高周波による加熱に対して補助的なものとする(平均的に同等以下に低くする)ことができる。ヒーター7による加熱は、高周波の加熱と同等か、あるいは高周波の加熱より平均的に低ければ、一部分において高周波による加熱より大きくなっても構わない。ヒーター7による補助的な加熱によって、高周波による加熱のみの場合に下方等の周囲へ逃げてしまう熱を補うが、硬化のための加熱は主に高周波によって行うものである。ここで、装置の設置を床や台において行うこと等により、高周波等による熱が上下周囲に漏れるようである。

【0047】

なお、ヒーター7の下部電極温度に基づく温度制御は、製品温度制御と同様の変更例を有する。又、図3(b)に示すように製品温度増分と下部電極温度増分とを揃えず、製品温度増分より下部電極温度増分を小さくすることができる。更に、ヒーター7の温度制御を、モールド温度センサ8から得た計測製品温度に基づいて行うことも可能であり、この場合には下部電極温度センサ9を省略することができる。

【実施例】

【0048】

次に、本発明の実施例、及び比較例を示す。但し、実施例は、本発明の範囲を限定するものではない。

【0049】

[実施例1〜4・比較例1]

≪各構成等≫

上記第1形態において高周波発生装置を用いて高周波発生部2を構成し、熱硬化性プラスチック材料入りのモールドMを高周波発生部2に投入して、各種の設定のもと高周波を照射した。モールドMは眼鏡レンズ用の型(直径83mm(ミリメートル)・中心厚み5mm・度数0)とし、熱硬化性プラスチック材料はポリウレタン成形用モノマーとした。なお、モノマーの重合ないし硬化を促進する触媒(錫系触媒あるいはアミン系触媒)を混入した。

【0050】

このうち、実施例1では、電極間電圧4500V(ボルト)、アノード電流0.36A(アンペア)、電極間距離90mmとして周波数70MHzの高周波を発生させ、下側電極(高周波発生部2)から30mmの位置にモールドMを配置して、高周波を40分間連続照射した。なお、触媒濃度は600ppm(パーツ・パー・ミリオン)とした。

【0051】

又、実施例2では、実施例1と次に示すもの以外同様の条件で高周波を23分間連続照射した。即ち、アノード電流を0.38Aとし、モールドMの下側電極からの距離を47mmとした。

【0052】

更に、実施例3では、電極間電圧4500V、アノード電流0.45A、電極間距離80mmとして周波数70MHzの高周波をパルス状に発生させ、下側電極から30mmの位置にモールドMを配置して、高周波を断続的に120分間照射した。ここで、高周波の発生は、30秒間照射後1分間停止のサイクルを繰り返すものとした。なお、触媒濃度は300ppmとした。

【0053】

加えて、実施例4では、実施例1と次に示すもの以外同様の条件で高周波を75分間断続照射した。即ち、触媒濃度を600ppmとした。

【0054】

一方、比較例1では、高周波ではなく、次のようなマイクロ波を20分間連続照射した。即ち、周波数2.45GHz(2450MHz)、出力560W(ワット)とした。

【0055】

≪重合状況等≫

以上の条件並びにその条件下での結果(硬化の質及び速さ)をまとめた表を次に[表1]として示す。又、各条件における照射開始時からの経過時間[分]とモールドMの外側温度[℃]との関係を、図2に示す。

【0056】

【表1】

【0057】

実施例1にあっては、高周波を40分間連続照射することにより、ほぼ40分間(プラス冷却時間)で、熱硬化性プラスチック材料であるポリウレタン成形用モノマーを硬化させ、熱硬化性プラスチック成形品としての透明な眼鏡レンズを形成することができた([表1]の時間の欄において相対評価でA(優秀)と示す)。そして、繰り返し眼鏡レンズを形成すると、ごく一部であるが若干の脈理の発生及び縁欠けの発生が見られた([表1]の質の欄においてB(良好)と示す)。実施例1の条件下におけるモールドM外側の温度変化は、図2に示すように、ほぼ時間に比例して温度上昇し、開始時26℃のモールドMが40分後に216℃となった。

【0058】

実施例2にあっては、高周波を23分間連続照射することにより、ほぼ23分間で透明な眼鏡レンズを形成することができた(時間A+(極めて優秀))。そして、繰り返し眼鏡レンズを形成すると、実施例1と同様に若干の脈理及び縁欠けの発生が見られた(質B)。実施例2の条件下におけるモールドM外側の温度変化(図2)は、実施例1と同様であるが更に急激に温度上昇し、開始時26℃のモールドMが23分後に216℃となった。

【0059】

実施例3にあっては、高周波を120分間断続的に照射することにより、ほぼ120分間で透明な眼鏡レンズを形成することができた(時間B)。そして、繰り返し眼鏡レンズを形成しても、脈理や縁欠けの発生は殆ど見られなかった(質A+)。実施例3の条件下におけるモールドM外側の温度変化(図2)は、比較的に穏やかな上昇をするものとなり、パルス状照射の1サイクルである1分半(90秒)に平均1〜2℃の温度上昇をするものとなり、開始時27℃のモールドMが75分後に70℃となった。又、後半(40分経過時点頃より後)において比較的に温度上昇が鈍くなった。なお図2においては75分経過後までを示した。

【0060】

実施例4にあっては、高周波を75分間断続的に照射することにより、ほぼ75分間で透明な眼鏡レンズを形成することができた(時間B)。そして、繰り返し眼鏡レンズを形成すると、ごく一部僅かに白濁するものがあったものの、脈理や縁欠けの発生は殆ど見られなかった(質A)。実施例4の条件下におけるモールドM外側の温度変化(図2)は、実施例3と同様であるが比較的に大きく温度上昇し、1分半に平均2〜3℃の温度上昇をするものとなり、開始時26℃のモールドMが75分後に102℃となった。又実施例3と比べ後半においても時間の経過と共に温度上昇をするものとなった。

【0061】

比較例1にあっては、マイクロ波を20分間連続照射することにより、ほぼ20分間で眼鏡レンズを形成することができた(時間A+)。しかし、繰り返し眼鏡レンズを形成した中で、脈理や縁欠けの他に焦げを発生するものがあった(質C(水準未達))。比較例1の条件下におけるモールドM外側の温度変化(図2)は、最初の10分間で実施例1より急激な温度上昇をして154℃となり、その後同程度の温度を保つようになり、20分後に148℃を呈した。又、比較例1では、モールドMの中心部が他より高温となる等、モールドM内部における温度分布が不均一となり、加熱ムラを生じていた。

【0062】

≪まとめと考察等≫

以上、高周波を利用した誘電加熱において、ポリウレタン成形用モノマーを重合し、ポリウレタン成形品としての眼鏡レンズを形成可能である(実施例1〜4)。高周波はマイクロ波と比べて直進性が高いため、外部漏れの低減や照射箇所の限定を行えるし、比較例1と異なり経過時間に比例するような温度上昇を付与可能である等、効率的な照射による加熱を行える。更に、高周波はマイクロ波に比して物体に対する浸透深さが深いため、熱硬化性プラスチック材料に対してより深く浸透して中心まで誘電加熱することができ、モノマーの均一反応を促して、均一な加熱により、質が高く素早い硬化を提供することができる。

【0063】

又、高周波を連続照射すると、素早く形成可能であるが歩留まりが比較的に悪く(実施例1〜2)、高周波をパルス状に断続的に照射すると、比較的に重合が遅いものの、レンズを高品質に形成可能である(実施例3〜4)。

【0064】

特に実施例3〜4のようにパルス状に照射した場合、温度上昇の度合を調整可能であり、熱硬化性プラスチック材料の種類やモールドMの大きさ等に応じ適切な穏やかさに温度上昇の度合を調整することができる。パルス状の照射では、強出力時にモールドM自体の加熱と熱硬化性プラスチック材料の加熱が行われて重合が促され、低(無)出力時に余熱や熱硬化性プラスチック材料・モールドMの自己発熱のみとなる状態で急激な重合の進行を防止して、連続照射の場合に比して、温度上昇加速度が適度に抑制され、緩衝的な重合の進行がなされ、重合の質ないし熱硬化性プラスチックの品質の良好化に寄与している。又温度上昇の度合が調整可能であるため、形成の質と時間のバランス(質を水準以上とした上での時間の短縮化)を状況に応じて適切なものとし、硬化時間を短縮することができる。

【0065】

[実施例5〜7・実施例α〜δ]

≪各構成等≫

上記第5形態において、上記実施例1と同様の条件で実施例5を形成した。実施例5において、シリコン樹脂製のプレート6をモールドMの周囲に配置した。又、図4の「目標製品温度」で示す状態(パターンP1、モールド温度パターン)に従って高周波発生部2を制御し、「目標下部電極温度」で示す状態(パターンQ1、発生部温度パターン)に従ってヒーター7を制御した。なお、パターンQ1の前段階における昇温は、加熱時間20分経過毎に5℃上がるステップ状のものとしたが、平均的には目標製品温度の前段階の昇温と同等である。

【0066】

一方、実施例αとして、実施例5と同様であるが、ヒーター7や下部電極温度センサ9を省略したものを形成した。

【0067】

又、実施例βとして、実施例5と同様であるが、モールド温度センサ8をモールドMの上部中央に配置したものを形成した。なお、図5に示すように、「目標下部電極温度」のパターンを、加熱時間10分経過毎に2.5℃上がるステップ状とした(パターンQ2)。

【0068】

他方、実施例6として、実施例5と同様であるが、「目標下部電極温度」のパターンをパターンQ2としたものを形成した。

【0069】

更に、実施例7として、実施例5と同様であるが、「目標製品温度」のパターンを図6に示すようなパターンP2としたものを形成した。パターンP2において、初期(時間0分)の目標製品温度は30℃であり、130分・96℃で製品温度増分が若干増えるようにし、180分・140℃で昇温段階を終えるようにした。

【0070】

又、実施例γとして、実施例7と同様であるが、保温材(耐熱性樹脂材)としてのプレート6を省略したものを形成した。

【0071】

加えて、実施例δとして、実施例7と同様であるが、「目標製品温度」のパターンを図7に示すようなパターンP3としたものを形成した。パターンP3において、初期の目標製品温度は30℃であり、90分・76℃で製品温度増分が若干増えるようにし、150分・140℃で昇温段階を終えるようにした。なお、図7において、実施例6の「目標製品温度」のパターンP2を併記した。又、比較例4において、「目標下部電極温度」のパターンを、図7に示すパターンQ3とした。

【0072】

なお、実施例α〜δは、上記第1形態等の実施例であるが、第5形態の実施例とならない(第5形態に対する比較例である)場合があるものである。

【0073】

≪重合状況等≫

以上の実施例等における硬化状況をまとめた表を次に[表2]として示す。又、各実施例等における加熱時間[分]と高周波の電力[W]との関係を、図4〜図7に示す。なお、下部電極4と上部電極5の間の温度である炉内温度[℃]の変化を併せて示す。図4〜図7において、縦軸における数値は、電力[W]と温度[℃]で共通している。

【0074】

【表2】

【0075】

実施例α(図4)にあっては、高周波出力について、微視的には、上げたり(目標製品温度未満)下げたり(目標製品温度以上)しているために鋸歯状となっており、巨視的には、当初25W程度まで立ち上がった後、目標製品温度の比例的な上昇に沿うように上昇し、目標製品温度が一定(後段階)となると下降の後ほぼ一定となる。なお、高周波出力は、目標製品温度の上昇(前段階)の前半においてほぼ一定となる時期がある(約30〜120分)。

【0076】

これに対し、実施例5(図4)にあっては、高周波出力について、実施例αと同様であるが、電力がほぼ全時間において20W程度低くなっている。なお、図4の炉内温度は、実施例5のものであるが、実施例αにおいて殆ど同じであった。

【0077】

実施例αの仕上がりは上記実施例1,2と同程度である(質B)。一方、実施例5の仕上がりは、繰り返し眼鏡レンズを形成しても、脈理や縁欠けの発生が実施例3よりも見られず、透明度あるいは重合の均一性も実施例3より更に優れたものであった(質A++)。

【0078】

このような質の差は、主にヒーター7の有無によりもたらされる。即ち、実施例αでは、ヒーター7がないため、放熱の分まで高周波によって加熱することとなり、均一な重合促進に必要である穏やかな加熱対象の加熱が比較的行い難い。これに対し、実施例5では、高周波加熱に対して補助的に作動するヒーター7を設けたので、放熱をヒーター7の加熱により効果的に補うことができ、その分高周波加熱を加熱対象の加熱に出力の穏やかな状態で集中させることができて、質の極めて良好な重合を促進させることが可能である。

【0079】

なお、重合時間について、実施例5,αとも約240分となっており、実施例1,2程ではないものの、十分に現実的なものとなっている(速さB−)。速さの若干の遅れに比べ、質の向上が極めて大きなものとなっている。

【0080】

一方、実施例β(図5)にあっては、高周波出力について、実施例5と同様の変遷となる。但し、初期において、高周波出力が比較的急激に(5分間で40W程度まで)上昇する。又、目標製品温度の上昇段階(前段階)の前半(約5〜80分)において、高周波出力が比較的に高い状態が継続する(30W前後)。

【0081】

これに対し、実施例6(図5)にあっても、高周波出力について、実施例5と同様の変遷となる。但し、前段階の前半において、実施例βと異なり、20W程度の低い高周波出力を維持する。なお、高周波出力の初期における立ち上がりも、実施例βより実施例6の方が穏やかである。

【0082】

このような差は、主にモールド温度センサ8の配置によりもたらされる。即ち、実施例βでは、モールド温度センサ8がモールドMの上部中央の温度を測定可能に配置されるため、モールドMの高周波による加熱状況や放熱状況を比較的的確に把握できず、特に加熱の前段階(の前半)において高周波出力が比較的に大きくなり、重合前半における穏やかな高周波加熱が実行し難くなる(質B)。これに対し、実施例6では、モールド温度センサ8がモールドMの下部中央の温度を測定可能に配置されるので、下方等の周囲から逃げる放熱を含め加熱状況をより的確に把握することができ、重合前半を含め全時間に亘り穏やかな高周波加熱を実行することができる(質A++)。

【0083】

他方、実施例7(図6,図7)にあっては、高周波出力について、実施例5と同様の変遷となる。これに対し、実施例γ(図6)にあっても、高周波出力について、実施例5と同様の変遷となる。これらを比較すると、実施例7が、実施例γに対して、前段階の前半において僅かに(3W程度)高出力となっており、後段階において僅かに(5W程度)低出力となっている。なお、図6の炉内温度は、実施例7のものであるが、実施例γにおいて殆ど同じであった。

【0084】

このような出力差は、主に保温材としてのプレート6の有無によりもたらされる。即ち、実施例7では、プレート6をモールドMの周りに配置したので、前段階の前半においてプレート6の分だけ余分に加熱する必要を生じる。又、実施例7では、プレート6により熱を保持し放熱を抑制できるので、後段階において高周波加熱を減らせる。これに対し、実施例γでは、プレート6がないため、前段階の前半で高周波出力を比較的に抑制でき、後段階で高周波出力を比較的に高くする必要がある。なお、実施例7の前段階前半で余分な加熱を要するといっても、実施例α(図4、ヒーター7なし)と比べると十分に出力の低いものであるし、出力増加分の加熱はモールドMではなくプレート6に作用しているものと考えられる。

【0085】

そして、実施例γでも十分な質を有しているが(質A+)、実施例7のように保温材としてのプレート6を設けると、モールドMからの放熱をより穏やかにし、又プレート6における熱の保持と相まってモールドMに対する高周波加熱をより穏やかにすることが可能となり、質のより一層の向上を図ることができる(質A++)。なお、目標製品温度のパターンをパターンP2としたことにより、硬化時間を、パターンP1の場合(240分)に比べ、30分ほど短縮することができている。

【0086】

一方、実施例δ(図7)にあっては、高周波出力について、製品温度増分が増加する(目標製品温度のグラフの傾きがより急になる)とその分(20〜40W程度)増加する他は実施例7(図6,図7)と同様となる。なお、実施例δでは、実施例7に比べ、高周波出力の初期の立ち上がりが鋭いものとなっている。又、実施例δの重合時間は、上記実施例3,4と同程度の180分となっており(速さB)、実施例7の重合時間(210分・速さB−)より短くなっている。更に、図7の炉内温度は、実施例δのものである。

【0087】

このような出力差は、主に目標製品温度のパターンの差によりもたらされる。即ち、実施例δでは、より早く後段階の温度(140℃)に達するパターンP3としたため、重合時間が比較的に早く、質が比較的に劣るものとなっている。これに対し、実施例7では、重合材料の性質に応じより穏やかに後段階に達するパターンP2としたので、重合時間が比較的に遅いものの、質が比較的に優れるものとなっている。

【0088】

≪まとめと考察等≫

以上、装置を台や床に設置すること等により周囲へ生ずる熱の逃げに適切に対応すること等に鑑み、高周波加熱部にヒーター7を設けることで、極めて質の良好な眼鏡レンズを形成可能であり、更に高周波加熱部の下部にヒーター7を配置することで、より一層質を良好にすることができる(実施例αに対する実施例5)。

【0089】

又、加熱対象の上部温度を測定して高周波発生部2の出力制御に用いるよりも、加熱対象の下部温度を測定して制御に利用する方が、より一層質の良好な眼鏡レンズを形成可能である(実施例βに対する実施例6)。

【0090】

更に、加熱対象を耐熱性樹脂で囲むと、加熱対象に対する作用を適度に穏やかにすることができ、更に質の良好な眼鏡レンズを形成可能である(実施例γに対する実施例7)。

【0091】

そして、製品温度増分を始めとする目標製品温度のパターン(モールド温度パターン)を設定することで、高周波の出力を熱硬化性プラスチック材料の質の高い重合に合致したものとすることができる。製品温度増分等は、熱硬化性プラスチック材料の種類に応じ、例えば質を水準以上とする範囲内において重合時間が最短となるように設定することができる。

【符号の説明】

【0092】

1,1a,1b,1c 高周波誘電加熱装置

2,2a 高周波発生部

6 プレート(保温材、耐熱性樹脂材)

7 ヒーター

8 モールド温度センサ

9 下部電極温度センサ(発生部温度センサ、下部温度センサ)

M モールド

【技術分野】

【0001】

本発明は、高周波による誘電加熱効果によって、熱硬化性プラスチック材料を所定の形状に硬化させ、熱硬化性プラスチックを成形する、熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法に関する。

【背景技術】

【0002】

熱硬化性プラスチック材料を成型用のモールド中で加熱して硬化させる手法として、熱硬化性プラスチック材料にマイクロ波を照射し、マイクロ波のエネルギーによって分子内部に極性のある熱硬化性プラスチック材料の微小振動を励起して発熱させ硬化を促進する、マイクロ波の誘電加熱を利用した装置が知られている。マイクロ波の誘電加熱を利用した装置では、ヒーターによりモールドを介して熱硬化性プラスチック材料を伝導加熱するものに比べ、熱硬化性プラスチック材料全体を均一に加熱することができ、対流の発生を防止することができて、加熱時間を短縮することができる。

【0003】

このようなマイクロ波(周波数0.3GHz(ギガヘルツ)〜300GHz程度)を用いた熱硬化性プラスチック材料の誘電加熱装置は、上述のメリットを存することから多々提案されている一方、高周波(周波数3MHz(メガヘルツ)〜0.3GHz程度)を用いた熱硬化性プラスチック材料の誘電加熱装置は提案されておらず、これに類するものとして、ゴム製の成形型を用いた熱可塑性樹脂の成形装置である下記特許文献1が見受けられる程度である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216448号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

マイクロ波に代えて高周波を用いるようにすれば、高周波の直進性により、外部漏れの比較的に少ないより安全な誘電加熱装置を構成し得るし、熱硬化性プラスチック材料に対する浸透深さをより深いものとして、中心までより均一に、又一層素早く加熱可能な誘電加熱装置を構成し得る。

【0006】

そこで、本発明の目的は、熱硬化性プラスチック材料を高周波の照射により誘電加熱する誘電加熱装置を実際に構成し、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明は、熱硬化性プラスチック材料の高周波誘電加熱装置にあって、熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、前記モールドに対する前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱することを特徴とするものである。

【0008】

請求項2,3に記載の発明は、上記目的に加え、より一層質の良好な重合を実現する目的を達成するため、上記発明にあって、前記モールドの温度を測定するモールド温度センサと、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する制御装置とを更に備えたり、前記モールド温度センサを、前記モールドの下部の温度を測定するものとしたりすることを特徴とするものである。

【0009】

請求項4,5に記載の発明は、上記目的に加え、放熱等への対策を施してモールドに対する効果的な誘電加熱を可能とする目的を達成するため、上記発明にあって、前記高周波発生部に、ヒーターを配置したり、前記ヒーターを、前記高周波発生部の下部に配置したりすることを特徴とするものである。

【0010】

請求項6,7に記載の発明は、上記目的に加え、更に質の良好な重合を行う目的を達成するため、上記発明にあって、前記高周波発生部の温度を測定する発生部温度センサと、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定する制御装置とを更に備えており、前記発生部温度パターンは、前記モールド温度パターンと同等であり、あるいは前記モールド温度パターンより平均的に低くされていたり、前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサであったりすることを特徴とするものである。

【0011】

請求項8に記載の発明は、上記目的に加え、より一層質の高い重合を簡易に効率良く行う目的を達成するため、上記発明にあって、前記モールドを囲む耐熱性樹脂材を更に備えたことを特徴とするものである。

【0012】

請求項9に記載の発明は、上記目的に加え、温度上昇の度合を調整可能として、熱硬化性プラスチック材料の種類等に応じ適切な穏やかさに温度上昇の度合を調整可能とし、又硬化の質と時間のバランスを状況に応じて適切なものに調整可能とする目的を達成するため、上記発明にあって、前記高周波をパルス状に照射することを特徴とするものである。

【0013】

請求項10に記載の発明は、上記目的に加え、効率的な誘電加熱を可能とし、又パルス状の高周波照射を物理的に実現可能とする目的を達成するため、上記発明にあって、前記高周波発生部を複数設けたことを特徴とするものである。

【0014】

請求項11に記載の発明は、上記目的に加え、更に効率良く複数のモールドに対する高周波誘電加熱を行う目的を達成するため、上記発明にあって、前記高周波発生部へ複数の前記モールドを連続して搬送する搬送部を更に備えていることを特徴とするものである。

【0015】

請求項12に記載の発明は、上記目的に加え、良質なプラスチック眼鏡レンズを効率良く形成する目的を達成するため、上記発明にあって、前記モールドは、眼鏡レンズ用であることを特徴とするものである。

【0016】

上記目的を達成するため、請求項13に記載の発明は、熱硬化性プラスチックの成形方法にあって、熱硬化性プラスチック材料が注入されたモールドを、高周波を発生する高周波発生部に収容する収容工程と、前記高周波発生部において前記モールドに対して前記高周波を照射する高周波照射工程を備えており、前記高周波照射工程における前記モールドへの前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱して硬化させ、熱硬化性プラスチック成形品を得ることを特徴とするものである。

【0017】

請求項14,15に記載の発明は、上記目的に加え、より一層質の良好な重合を実現する目的を達成するため、上記発明にあって、前記モールドの温度を測定するモールド温度センサを設け、前記高周波照射工程において、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定したり、前記モールド温度センサを、前記モールドの下部の温度を測定するものとしたりすることを特徴とするものである。

【0018】

請求項16,17に記載の発明は、上記目的に加え、放熱等への対策を施してモールドに対する効果的な誘電加熱を可能とする目的を達成するため、上記発明にあって、前記高周波発生部に、ヒーターを設け、前記高周波照射工程において、当該ヒーターを作動させたり、前記ヒーターを、前記高周波発生部の下部に配置したりすることを特徴とするものである。

【0019】

請求項18,19に記載の発明は、上記目的に加え、更に質の良好な重合を行う目的を達成するため、上記発明にあって、前記高周波発生部の温度を測定する発生部温度センサを設け、前記高周波照射工程において、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定し、前記発生部温度パターンを、前記モールド温度パターンと同等とし、あるいは前記モールド温度パターンより平均的に低くしたり、前記発生部温度センサを、前記高周波発生部の下部の温度を測定する下部温度センサとしたりすることを特徴とするものである。

【0020】

請求項20に記載の発明は、上記目的に加え、より一層質の高い重合を簡易に効率良く行う目的を達成するため、上記発明にあって、前記収容行程において、耐熱性樹脂材に前記モールドを収容することを特徴とするものである。

【0021】

請求項21に記載の発明は、上記目的に加え、温度上昇の度合を調整可能として、熱硬化性プラスチック材料の種類等に応じ適切な穏やかさに温度上昇の度合を調整可能とし、又硬化の質と時間のバランスを状況に応じて適切なものに調整可能とする目的を達成するため、上記発明にあって、前記高周波照射工程において、前記高周波をパルス状に照射することを特徴とするものである。

【0022】

請求項22に記載の発明は、上記目的に加え、効率的な誘電加熱を可能とし、又パルス状の高周波照射を物理的に実現可能とする目的を達成するため、上記発明にあって、前記高周波発生部を複数設けたことを特徴とするものである。

【0023】

請求項23に記載の発明は、上記目的に加え、更に効率良く複数のモールドに対する高周波誘電加熱を行う目的を達成するため、上記発明にあって、前記高周波発生部へ複数の前記モールドを連続して搬送する搬送工程を更に備えていることを特徴とするものである。

【0024】

請求項24に記載の発明は、上記目的に加え、良質なプラスチック眼鏡レンズを効率良く硬化する目的を達成するため、上記発明にあって、前記熱硬化性プラスチック成形品は、眼鏡レンズであることを特徴とするものである。

【発明の効果】

【0025】

本発明では、熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、高周波による誘電加熱により熱硬化性プラスチックを成形しているため、マイクロ波の照射による誘電加熱に比べ、より安全で均一に素早い加熱が可能である熱硬化性プラスチック材料の高周波誘電加熱装置や熱硬化性プラスチックの成形方法を提供することができる、という効果を奏する。

【図面の簡単な説明】

【0026】

【図1】(a)は本発明の第1形態に係る高周波誘電加熱装置の模式図であり、(b),(c)は本発明の第3,第4形態に係る高周波誘電加熱装置の模式図である。

【図2】実施例1〜4(比較例1)における高周波(マイクロ波)照射開始からの経過時間とモールド外側温度の関係を示すグラフである。

【図3】(a)は本発明の第5形態に係る高周波誘電加熱装置の模式図であり、(b)は(a)における目標製品温度や目標下部電極温度を模式的に示すグラフである。

【図4】実施例α及び実施例5の目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【図5】実施例β及び実施例6の目標製品温度、目標下部電極温度及び高周波の電力を示すグラフである。

【図6】実施例7及び実施例γの目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【図7】実施例7及び実施例δの目標製品温度、目標下部電極温度、炉内温度及び高周波の電力を示すグラフである。

【発明を実施するための形態】

【0027】

以下、本発明に係る実施の形態の例につき、適宜図面に基づいて説明する。なお、本発明の形態は、これらの例に限定されない。

【0028】

[第1形態]

図1(a)に示すように、本発明の第1形態に係る熱硬化性プラスチック材料の高周波誘電加熱装置1は、高周波発生部2と、その内部を通過するように配置された、熱硬化性プラスチック材料入りのモールドM(母型)を連続して搬送可能な搬送部3(ベルトコンベアやローラ等)を備えている。

【0029】

高周波発生部2は、高周波の電磁波を発生するものであり、各種の高周波発生装置を用いて構成可能である。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、搬送部3を挟むように配置されている。高周波は、下部電極4及び上部電極5の間において発振され、これらの間に位置する物、即ち熱硬化性プラスチック材料入りのモールドMに高周波が照射されることとなる。なお、高周波とは、周波数が3MHz〜0.3GHz程度の電磁波をいうが、準マイクロ波領域を含めた周波数3MHz〜1GHz程度としたり、又は周波数の上限や下限をこれらより上下する等、適宜設定することが可能である。

【0030】

熱硬化性プラスチック材料入りのモールドMは、搬送部3により高周波発生部2内に搬送され(搬送工程)、収容された状態(収容工程)で留まって高周波の照射を所定時間だけ受けた(高周波照射工程)後、高周波発生部2から出されて適宜図示しないストッカに送られる(次搬送工程)。熱硬化性プラスチック材料やモールドMは、高周波照射時、高周波により直接振動されて加熱され、従来のヒータからの熱風によるモールドMを介した伝導加熱より短時間で均一に加熱されるし、高周波におけるマイクロ波より大きな浸透深さにより、従来のマイクロ波照射による加熱時より更に均一に加熱される。しかも、高周波における直進性の高さにより、従来のマイクロ波の場合と比べて高周波発生部2からの電磁波の漏れが少なく、環境性能が更に良好なものとなるし、より効率的に加熱を行うことができ、他工程と共通の搬送部3の一部に組み込む場合であっても、他工程に対し影響を殆ど与えないようにすることが可能である。

【0031】

高周波の照射(モールドMや熱硬化性プラスチック材料への高周波の供給)については、高周波の出力強度や、照射時間、出力強度の時間変遷、下部電極4ないし上部電極5の距離、モールドM(熱硬化性プラスチック材料)の下部電極4からの距離、熱硬化性プラスチック材料やこれに混入する添加剤(触媒等)の種類、添加剤の濃度といった要素の何れかに応じて、他の要素を設定して良いが、好ましくは、特に出力強度の時間変遷につき、断続的に強出力を発するパルス状とする。例えば、最大出力で30秒間照射し、その後1分間出力停止とし、これらを繰り返す。このように高周波をパルス状に出力することで、熱硬化性プラスチック材料やモールドMを急激に加熱することによる硬化の際の焦げ、濁りや脈理の発生の可能性を、連続照射時より減らすことができる。なお、パルス状の出力変遷には、比較的に強い出力を断続的に与え、その間比較的に弱い出力を維持するものも含まれるし、その強い出力あるいは弱い出力の大きさが時間により変化するものも含まれるし、強い出力の間隔が時間により変化するものも含まれる。

【0032】

モールドM内の熱硬化性プラスチック材料は、このような誘電加熱ないしモールドMからの伝熱を受けることにより重合して硬化し、熱硬化性プラスチックとなって、モールドMに従う形状の熱硬化性プラスチック成形品が得られることとなる。

【0033】

[第2形態]

このような第1形態を変更した本発明の第2形態として、高周波発生部2を複数(多段に)設ける構成とした高周波誘電加熱装置を挙げることができる。このように高周波発生部2を複数とすると、加熱を効率良く行うことが可能で、連続的な搬送部3に適応させ易い。又、高周波発生部2ないしその間の移動により高周波をパルス状に適用することができる。即ち、モールドMが高周波発生部2内にあれば高周波が当たり、搬送により高周波発生部2間にあれば高周波が当たらず、よって搬送により高周波がパルス状に当たる。高周波発生部2内で高周波をパルス状に照射した後、次の高周波発生部2へ移動し、総合的にパルス状照射を施すことも可能である。

【0034】

[第3形態]

同様に、第3形態として、図1(b)に示すように、電極4a及び電極5aを、搬送部3に沿って配置して高周波発生部2aとする高周波誘電加熱装置1aが挙げられ、高周波の直進性により、高周波は、このような配置であっても殆ど全てが電極4aと電極5aの間において出力される。なお、搬送部3に沿った配置において、電極4a及び電極5aを、図1(b)のように搬送部3の下方(モールドMの反対側)ではなく、搬送部3の上方(モールドMの側)に配置しても良い。

【0035】

[第4形態]

又、第4形態として、図1(c)に示すように、箱X内に高周波発生部2を配置して、複数のモールドMを並べて加熱する高周波誘電加熱装置1bを挙げることができる。このように箱X内で誘電加熱する場合、マイクロ波を利用すると、箱X内で分布にムラを生じ、複数のモールドMや熱硬化性プラスチック材料を同じように加熱することが困難であるが、高周波を利用すると、その直進性により、箱X内において均一に照射され、何れのモールドMないし熱硬化性プラスチック材料も同等に加熱することができるし、その物体に対する大きな浸透深さにより、それぞれのモールドM及び熱硬化性プラスチック材料を均一に誘電加熱することができる。なお、上記あるいは下記の各形態の変更例として、搬送部3を省略し、作業者によって手作業で、あるいはチャック等により自動的に高周波発生部2に加熱対象を出し入れすることを挙げることができる。

【0036】

[第5形態]

図3(a)に示す本発明の第5形態も、第1形態と同様に成る。第1形態との相違を主に説明すると、高周波誘電加熱装置1cにおいて、モールドMの周囲には、耐熱性樹脂の一種のシリコン樹脂製のプレート6が配置されており、モールドMあるいはプレート6に接触するように、高周波発生部2が配置されている。

【0037】

プレート6は、モールドMを囲むことで、保温材の役目を担う。なお、耐熱性樹脂につき、シリコン樹脂に代えて、あるいはこれと共に、ポリテトラフルオロエチレンを始めとするフッ素樹脂等を採用して良い。又、プレート6は、モールドMの側面あるいはその一部のみを囲うものであって良いし、上側及び/又は下側のみを覆うものであって良いし、全体を囲むものであっても良い。更に、プレート6は、下部電極4及び/又は上部電極5にも接触していることが保温性の観点から好ましいが、これらの一方あるいは双方から離れるように配置しても良い。加えて、プレート6に対するモールドMの収容は、作業員により手作業にて行っても良いし、高周波発生部2を開閉可能とし、その内部のプレート6におけるモールドMの収容部分(モールドMに沿う孔や窪み等)に対してモールドMを出し入れするロボットハンド等の搬送収容部により行っても良い。

【0038】

又、高周波発生部2の下部である下部電極4には、ヒーター7が組み込まれている。ヒーター7は、自ら熱を発する発熱体であって、ここでは電熱線が採用されている。なお、ヒーター7として、電熱線に代えて、又はこれと共に、温風発生器や温水配管あるいはこれらの組合せ等を採用することができる。

【0039】

更に、モールドMの下部中央に接触しており、接触点の温度を計測するモールド温度センサ8が、プレート6下部において設置されている。加えて、下部電極4の中央の温度を計測する発生部温度センサや下部温度センサとしての下部電極温度センサ9が設置されている。なお、モールドMが複数である場合、何れかのモールドMにのみモールド温度センサ9を設置してその温度を用いても良いし、一部あるいは全部のモールドMの温度を測定してそれらの平均温度を用いても良い。又、モールド温度センサ8や下部電極温度センサ9は、高周波の影響を抑える観点や周囲への放熱の適切な把握の観点から下部に配置されるが、上部電極5等の下部以外に配置されても良い。

【0040】

高周波発生部2、ヒーター7、モールド温度センサ8及び下部電極温度センサ9は、図示しない制御装置に接続されている。又、制御装置は、図示しないタイマーを備えている。

【0041】

制御装置は、図3(b)に実線で示すように、加熱時間に応じたモールドMの温度(製品温度)となるように、高周波発生部2を制御する。即ち、制御装置は、加熱開始時より作動したタイマーの示す経過時間を図3(b)に対応する所定式に当てはめて得た目標製品温度と、モールド温度センサ8から得た計測製品温度を比較し、計測製品温度が目標製品温度を超えると、高周波発生部2の出力を下げあるいは停止し、計測製品温度が目標製品温度を下回ると、高周波発生部2の出力を上げる。換言すれば、加熱時間−目標製品温度の関係を示すライン(加熱時間を変数とする関数である目標製品温度のグラフ)が所定パターンとなるように設定されており(モールド温度パターン)、このパターンに沿うように高周波発生部2が制御される。

【0042】

なお、製品温度制御は、以下に例示するように、様々に変更することができる。目標製品温度から所定値だけ低い温度を下回ると、出力を更に上げる。更に特定値だけ低い温度を下回ると、出力をより一層上げるなど、出力の切り替えを多段階にする。目標製品温度を上回った場合について、下回った場合と同様に制御する。高周波発生部2の出力を、目標製品温度と計測製品温度の温度差あるいは目標温度と計測製品温度の大小関係等に応じた関数とする。

【0043】

目標製品温度(所定パターン)は、前段階において、所定単位加熱時間毎に製品温度増分だけ昇温する比例関係となっており、後段階において、加熱時間に関わりなく一定温度を保つものとなっている。所定パターンの前段階における製品温度増分等は、第一に、加熱対象である熱硬化性プラスチック材料が品質の良好な状態(脈理・濁り・欠け等の発生のない状態)で硬化することを考慮して設定され、第二に、加熱時間が短く、加熱対象を速く硬化できることを考慮して設定される。なお、前段階内において、製品温度増分を一回あるいは複数回切り替えても良いし、後段階において、正弦波や矩形波のような、平均すると一定となる加熱時間−目標製品温度分布になるようにして良い。又、製品温度増分等について、他の要素を併せて考慮して設定して良い。

【0044】

又、制御装置は、図3(b)に点線で示すように、加熱時間に応じた下部電極温度となるように、ヒーター7を制御する。即ち、制御装置は、加熱経過時間から得た目標下部電極温度と、下部電極温度センサ9から得た計測下部電極温度を比較し、計測下部電極温度が目標下部電極温度を超えると、ヒーター7の出力を下げあるいは停止し、計測下部電極温度が目標下部電極温度を下回ると、ヒーター7の出力を上げる。換言すれば、加熱時間−目標下部電極温度の関係を示すライン(加熱時間を変数とする関数である目標下部電極温度のグラフ)が特定パターンとなるように設定されており(発生部温度パターン、下部温度パターン)、このパターンに沿うようにヒーター7が制御される。

【0045】

目標下部電極温度(特定パターン)は、前段階において、所定単位加熱時間毎に下部電極温度増分だけ昇温する比例関係となっており、後段階において、加熱時間に関わりなく一定温度を保つものとなっている。特定パターンの前段階における下部電極温度増分等は、製品温度増分等と同様に設定されるが、この前段階の時間は、好適には目標製品温度の場合より短くされる。又、特定パターンの後段階における温度は、好適には目標製品温度の場合より低く設定される。

【0046】

このように、目標下部電極温度において、前段階(昇温段階)の時間を短くしたり、後段階(温度維持段階)の設定温度を低くしたりすることで、ヒーター7による加熱を、高周波による加熱に対して補助的なものとする(平均的に同等以下に低くする)ことができる。ヒーター7による加熱は、高周波の加熱と同等か、あるいは高周波の加熱より平均的に低ければ、一部分において高周波による加熱より大きくなっても構わない。ヒーター7による補助的な加熱によって、高周波による加熱のみの場合に下方等の周囲へ逃げてしまう熱を補うが、硬化のための加熱は主に高周波によって行うものである。ここで、装置の設置を床や台において行うこと等により、高周波等による熱が上下周囲に漏れるようである。

【0047】

なお、ヒーター7の下部電極温度に基づく温度制御は、製品温度制御と同様の変更例を有する。又、図3(b)に示すように製品温度増分と下部電極温度増分とを揃えず、製品温度増分より下部電極温度増分を小さくすることができる。更に、ヒーター7の温度制御を、モールド温度センサ8から得た計測製品温度に基づいて行うことも可能であり、この場合には下部電極温度センサ9を省略することができる。

【実施例】

【0048】

次に、本発明の実施例、及び比較例を示す。但し、実施例は、本発明の範囲を限定するものではない。

【0049】

[実施例1〜4・比較例1]

≪各構成等≫

上記第1形態において高周波発生装置を用いて高周波発生部2を構成し、熱硬化性プラスチック材料入りのモールドMを高周波発生部2に投入して、各種の設定のもと高周波を照射した。モールドMは眼鏡レンズ用の型(直径83mm(ミリメートル)・中心厚み5mm・度数0)とし、熱硬化性プラスチック材料はポリウレタン成形用モノマーとした。なお、モノマーの重合ないし硬化を促進する触媒(錫系触媒あるいはアミン系触媒)を混入した。

【0050】

このうち、実施例1では、電極間電圧4500V(ボルト)、アノード電流0.36A(アンペア)、電極間距離90mmとして周波数70MHzの高周波を発生させ、下側電極(高周波発生部2)から30mmの位置にモールドMを配置して、高周波を40分間連続照射した。なお、触媒濃度は600ppm(パーツ・パー・ミリオン)とした。

【0051】

又、実施例2では、実施例1と次に示すもの以外同様の条件で高周波を23分間連続照射した。即ち、アノード電流を0.38Aとし、モールドMの下側電極からの距離を47mmとした。

【0052】

更に、実施例3では、電極間電圧4500V、アノード電流0.45A、電極間距離80mmとして周波数70MHzの高周波をパルス状に発生させ、下側電極から30mmの位置にモールドMを配置して、高周波を断続的に120分間照射した。ここで、高周波の発生は、30秒間照射後1分間停止のサイクルを繰り返すものとした。なお、触媒濃度は300ppmとした。

【0053】

加えて、実施例4では、実施例1と次に示すもの以外同様の条件で高周波を75分間断続照射した。即ち、触媒濃度を600ppmとした。

【0054】

一方、比較例1では、高周波ではなく、次のようなマイクロ波を20分間連続照射した。即ち、周波数2.45GHz(2450MHz)、出力560W(ワット)とした。

【0055】

≪重合状況等≫

以上の条件並びにその条件下での結果(硬化の質及び速さ)をまとめた表を次に[表1]として示す。又、各条件における照射開始時からの経過時間[分]とモールドMの外側温度[℃]との関係を、図2に示す。

【0056】

【表1】

【0057】

実施例1にあっては、高周波を40分間連続照射することにより、ほぼ40分間(プラス冷却時間)で、熱硬化性プラスチック材料であるポリウレタン成形用モノマーを硬化させ、熱硬化性プラスチック成形品としての透明な眼鏡レンズを形成することができた([表1]の時間の欄において相対評価でA(優秀)と示す)。そして、繰り返し眼鏡レンズを形成すると、ごく一部であるが若干の脈理の発生及び縁欠けの発生が見られた([表1]の質の欄においてB(良好)と示す)。実施例1の条件下におけるモールドM外側の温度変化は、図2に示すように、ほぼ時間に比例して温度上昇し、開始時26℃のモールドMが40分後に216℃となった。

【0058】

実施例2にあっては、高周波を23分間連続照射することにより、ほぼ23分間で透明な眼鏡レンズを形成することができた(時間A+(極めて優秀))。そして、繰り返し眼鏡レンズを形成すると、実施例1と同様に若干の脈理及び縁欠けの発生が見られた(質B)。実施例2の条件下におけるモールドM外側の温度変化(図2)は、実施例1と同様であるが更に急激に温度上昇し、開始時26℃のモールドMが23分後に216℃となった。

【0059】

実施例3にあっては、高周波を120分間断続的に照射することにより、ほぼ120分間で透明な眼鏡レンズを形成することができた(時間B)。そして、繰り返し眼鏡レンズを形成しても、脈理や縁欠けの発生は殆ど見られなかった(質A+)。実施例3の条件下におけるモールドM外側の温度変化(図2)は、比較的に穏やかな上昇をするものとなり、パルス状照射の1サイクルである1分半(90秒)に平均1〜2℃の温度上昇をするものとなり、開始時27℃のモールドMが75分後に70℃となった。又、後半(40分経過時点頃より後)において比較的に温度上昇が鈍くなった。なお図2においては75分経過後までを示した。

【0060】

実施例4にあっては、高周波を75分間断続的に照射することにより、ほぼ75分間で透明な眼鏡レンズを形成することができた(時間B)。そして、繰り返し眼鏡レンズを形成すると、ごく一部僅かに白濁するものがあったものの、脈理や縁欠けの発生は殆ど見られなかった(質A)。実施例4の条件下におけるモールドM外側の温度変化(図2)は、実施例3と同様であるが比較的に大きく温度上昇し、1分半に平均2〜3℃の温度上昇をするものとなり、開始時26℃のモールドMが75分後に102℃となった。又実施例3と比べ後半においても時間の経過と共に温度上昇をするものとなった。

【0061】

比較例1にあっては、マイクロ波を20分間連続照射することにより、ほぼ20分間で眼鏡レンズを形成することができた(時間A+)。しかし、繰り返し眼鏡レンズを形成した中で、脈理や縁欠けの他に焦げを発生するものがあった(質C(水準未達))。比較例1の条件下におけるモールドM外側の温度変化(図2)は、最初の10分間で実施例1より急激な温度上昇をして154℃となり、その後同程度の温度を保つようになり、20分後に148℃を呈した。又、比較例1では、モールドMの中心部が他より高温となる等、モールドM内部における温度分布が不均一となり、加熱ムラを生じていた。

【0062】

≪まとめと考察等≫

以上、高周波を利用した誘電加熱において、ポリウレタン成形用モノマーを重合し、ポリウレタン成形品としての眼鏡レンズを形成可能である(実施例1〜4)。高周波はマイクロ波と比べて直進性が高いため、外部漏れの低減や照射箇所の限定を行えるし、比較例1と異なり経過時間に比例するような温度上昇を付与可能である等、効率的な照射による加熱を行える。更に、高周波はマイクロ波に比して物体に対する浸透深さが深いため、熱硬化性プラスチック材料に対してより深く浸透して中心まで誘電加熱することができ、モノマーの均一反応を促して、均一な加熱により、質が高く素早い硬化を提供することができる。

【0063】

又、高周波を連続照射すると、素早く形成可能であるが歩留まりが比較的に悪く(実施例1〜2)、高周波をパルス状に断続的に照射すると、比較的に重合が遅いものの、レンズを高品質に形成可能である(実施例3〜4)。

【0064】

特に実施例3〜4のようにパルス状に照射した場合、温度上昇の度合を調整可能であり、熱硬化性プラスチック材料の種類やモールドMの大きさ等に応じ適切な穏やかさに温度上昇の度合を調整することができる。パルス状の照射では、強出力時にモールドM自体の加熱と熱硬化性プラスチック材料の加熱が行われて重合が促され、低(無)出力時に余熱や熱硬化性プラスチック材料・モールドMの自己発熱のみとなる状態で急激な重合の進行を防止して、連続照射の場合に比して、温度上昇加速度が適度に抑制され、緩衝的な重合の進行がなされ、重合の質ないし熱硬化性プラスチックの品質の良好化に寄与している。又温度上昇の度合が調整可能であるため、形成の質と時間のバランス(質を水準以上とした上での時間の短縮化)を状況に応じて適切なものとし、硬化時間を短縮することができる。

【0065】

[実施例5〜7・実施例α〜δ]

≪各構成等≫

上記第5形態において、上記実施例1と同様の条件で実施例5を形成した。実施例5において、シリコン樹脂製のプレート6をモールドMの周囲に配置した。又、図4の「目標製品温度」で示す状態(パターンP1、モールド温度パターン)に従って高周波発生部2を制御し、「目標下部電極温度」で示す状態(パターンQ1、発生部温度パターン)に従ってヒーター7を制御した。なお、パターンQ1の前段階における昇温は、加熱時間20分経過毎に5℃上がるステップ状のものとしたが、平均的には目標製品温度の前段階の昇温と同等である。

【0066】

一方、実施例αとして、実施例5と同様であるが、ヒーター7や下部電極温度センサ9を省略したものを形成した。

【0067】

又、実施例βとして、実施例5と同様であるが、モールド温度センサ8をモールドMの上部中央に配置したものを形成した。なお、図5に示すように、「目標下部電極温度」のパターンを、加熱時間10分経過毎に2.5℃上がるステップ状とした(パターンQ2)。

【0068】

他方、実施例6として、実施例5と同様であるが、「目標下部電極温度」のパターンをパターンQ2としたものを形成した。

【0069】

更に、実施例7として、実施例5と同様であるが、「目標製品温度」のパターンを図6に示すようなパターンP2としたものを形成した。パターンP2において、初期(時間0分)の目標製品温度は30℃であり、130分・96℃で製品温度増分が若干増えるようにし、180分・140℃で昇温段階を終えるようにした。

【0070】

又、実施例γとして、実施例7と同様であるが、保温材(耐熱性樹脂材)としてのプレート6を省略したものを形成した。

【0071】

加えて、実施例δとして、実施例7と同様であるが、「目標製品温度」のパターンを図7に示すようなパターンP3としたものを形成した。パターンP3において、初期の目標製品温度は30℃であり、90分・76℃で製品温度増分が若干増えるようにし、150分・140℃で昇温段階を終えるようにした。なお、図7において、実施例6の「目標製品温度」のパターンP2を併記した。又、比較例4において、「目標下部電極温度」のパターンを、図7に示すパターンQ3とした。

【0072】

なお、実施例α〜δは、上記第1形態等の実施例であるが、第5形態の実施例とならない(第5形態に対する比較例である)場合があるものである。

【0073】

≪重合状況等≫

以上の実施例等における硬化状況をまとめた表を次に[表2]として示す。又、各実施例等における加熱時間[分]と高周波の電力[W]との関係を、図4〜図7に示す。なお、下部電極4と上部電極5の間の温度である炉内温度[℃]の変化を併せて示す。図4〜図7において、縦軸における数値は、電力[W]と温度[℃]で共通している。

【0074】

【表2】

【0075】

実施例α(図4)にあっては、高周波出力について、微視的には、上げたり(目標製品温度未満)下げたり(目標製品温度以上)しているために鋸歯状となっており、巨視的には、当初25W程度まで立ち上がった後、目標製品温度の比例的な上昇に沿うように上昇し、目標製品温度が一定(後段階)となると下降の後ほぼ一定となる。なお、高周波出力は、目標製品温度の上昇(前段階)の前半においてほぼ一定となる時期がある(約30〜120分)。

【0076】

これに対し、実施例5(図4)にあっては、高周波出力について、実施例αと同様であるが、電力がほぼ全時間において20W程度低くなっている。なお、図4の炉内温度は、実施例5のものであるが、実施例αにおいて殆ど同じであった。

【0077】

実施例αの仕上がりは上記実施例1,2と同程度である(質B)。一方、実施例5の仕上がりは、繰り返し眼鏡レンズを形成しても、脈理や縁欠けの発生が実施例3よりも見られず、透明度あるいは重合の均一性も実施例3より更に優れたものであった(質A++)。

【0078】

このような質の差は、主にヒーター7の有無によりもたらされる。即ち、実施例αでは、ヒーター7がないため、放熱の分まで高周波によって加熱することとなり、均一な重合促進に必要である穏やかな加熱対象の加熱が比較的行い難い。これに対し、実施例5では、高周波加熱に対して補助的に作動するヒーター7を設けたので、放熱をヒーター7の加熱により効果的に補うことができ、その分高周波加熱を加熱対象の加熱に出力の穏やかな状態で集中させることができて、質の極めて良好な重合を促進させることが可能である。

【0079】

なお、重合時間について、実施例5,αとも約240分となっており、実施例1,2程ではないものの、十分に現実的なものとなっている(速さB−)。速さの若干の遅れに比べ、質の向上が極めて大きなものとなっている。

【0080】

一方、実施例β(図5)にあっては、高周波出力について、実施例5と同様の変遷となる。但し、初期において、高周波出力が比較的急激に(5分間で40W程度まで)上昇する。又、目標製品温度の上昇段階(前段階)の前半(約5〜80分)において、高周波出力が比較的に高い状態が継続する(30W前後)。

【0081】

これに対し、実施例6(図5)にあっても、高周波出力について、実施例5と同様の変遷となる。但し、前段階の前半において、実施例βと異なり、20W程度の低い高周波出力を維持する。なお、高周波出力の初期における立ち上がりも、実施例βより実施例6の方が穏やかである。

【0082】

このような差は、主にモールド温度センサ8の配置によりもたらされる。即ち、実施例βでは、モールド温度センサ8がモールドMの上部中央の温度を測定可能に配置されるため、モールドMの高周波による加熱状況や放熱状況を比較的的確に把握できず、特に加熱の前段階(の前半)において高周波出力が比較的に大きくなり、重合前半における穏やかな高周波加熱が実行し難くなる(質B)。これに対し、実施例6では、モールド温度センサ8がモールドMの下部中央の温度を測定可能に配置されるので、下方等の周囲から逃げる放熱を含め加熱状況をより的確に把握することができ、重合前半を含め全時間に亘り穏やかな高周波加熱を実行することができる(質A++)。

【0083】

他方、実施例7(図6,図7)にあっては、高周波出力について、実施例5と同様の変遷となる。これに対し、実施例γ(図6)にあっても、高周波出力について、実施例5と同様の変遷となる。これらを比較すると、実施例7が、実施例γに対して、前段階の前半において僅かに(3W程度)高出力となっており、後段階において僅かに(5W程度)低出力となっている。なお、図6の炉内温度は、実施例7のものであるが、実施例γにおいて殆ど同じであった。

【0084】

このような出力差は、主に保温材としてのプレート6の有無によりもたらされる。即ち、実施例7では、プレート6をモールドMの周りに配置したので、前段階の前半においてプレート6の分だけ余分に加熱する必要を生じる。又、実施例7では、プレート6により熱を保持し放熱を抑制できるので、後段階において高周波加熱を減らせる。これに対し、実施例γでは、プレート6がないため、前段階の前半で高周波出力を比較的に抑制でき、後段階で高周波出力を比較的に高くする必要がある。なお、実施例7の前段階前半で余分な加熱を要するといっても、実施例α(図4、ヒーター7なし)と比べると十分に出力の低いものであるし、出力増加分の加熱はモールドMではなくプレート6に作用しているものと考えられる。

【0085】

そして、実施例γでも十分な質を有しているが(質A+)、実施例7のように保温材としてのプレート6を設けると、モールドMからの放熱をより穏やかにし、又プレート6における熱の保持と相まってモールドMに対する高周波加熱をより穏やかにすることが可能となり、質のより一層の向上を図ることができる(質A++)。なお、目標製品温度のパターンをパターンP2としたことにより、硬化時間を、パターンP1の場合(240分)に比べ、30分ほど短縮することができている。

【0086】

一方、実施例δ(図7)にあっては、高周波出力について、製品温度増分が増加する(目標製品温度のグラフの傾きがより急になる)とその分(20〜40W程度)増加する他は実施例7(図6,図7)と同様となる。なお、実施例δでは、実施例7に比べ、高周波出力の初期の立ち上がりが鋭いものとなっている。又、実施例δの重合時間は、上記実施例3,4と同程度の180分となっており(速さB)、実施例7の重合時間(210分・速さB−)より短くなっている。更に、図7の炉内温度は、実施例δのものである。

【0087】

このような出力差は、主に目標製品温度のパターンの差によりもたらされる。即ち、実施例δでは、より早く後段階の温度(140℃)に達するパターンP3としたため、重合時間が比較的に早く、質が比較的に劣るものとなっている。これに対し、実施例7では、重合材料の性質に応じより穏やかに後段階に達するパターンP2としたので、重合時間が比較的に遅いものの、質が比較的に優れるものとなっている。

【0088】

≪まとめと考察等≫

以上、装置を台や床に設置すること等により周囲へ生ずる熱の逃げに適切に対応すること等に鑑み、高周波加熱部にヒーター7を設けることで、極めて質の良好な眼鏡レンズを形成可能であり、更に高周波加熱部の下部にヒーター7を配置することで、より一層質を良好にすることができる(実施例αに対する実施例5)。

【0089】

又、加熱対象の上部温度を測定して高周波発生部2の出力制御に用いるよりも、加熱対象の下部温度を測定して制御に利用する方が、より一層質の良好な眼鏡レンズを形成可能である(実施例βに対する実施例6)。

【0090】

更に、加熱対象を耐熱性樹脂で囲むと、加熱対象に対する作用を適度に穏やかにすることができ、更に質の良好な眼鏡レンズを形成可能である(実施例γに対する実施例7)。

【0091】

そして、製品温度増分を始めとする目標製品温度のパターン(モールド温度パターン)を設定することで、高周波の出力を熱硬化性プラスチック材料の質の高い重合に合致したものとすることができる。製品温度増分等は、熱硬化性プラスチック材料の種類に応じ、例えば質を水準以上とする範囲内において重合時間が最短となるように設定することができる。

【符号の説明】

【0092】

1,1a,1b,1c 高周波誘電加熱装置

2,2a 高周波発生部

6 プレート(保温材、耐熱性樹脂材)

7 ヒーター

8 モールド温度センサ

9 下部電極温度センサ(発生部温度センサ、下部温度センサ)

M モールド

【特許請求の範囲】

【請求項1】

熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、

前記モールドに対する前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱する

ことを特徴とする熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項2】

前記モールドの温度を測定するモールド温度センサと、

当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する制御装置と

を更に備えた

ことを特徴とする請求項1に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項3】

前記モールド温度センサは、前記モールドの下部の温度を測定する

ことを特徴とする請求項2に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項4】

前記高周波発生部に、ヒーターが配置されている

ことを特徴とする請求項1ないし請求項3の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項5】

前記ヒーターは、前記高周波発生部の下部に配置されている

ことを特徴とする請求項4に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項6】

前記高周波発生部の温度を測定する発生部温度センサと、

当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定する制御装置と

を更に備えており、

前記発生部温度パターンは、前記モールド温度パターンと同等であり、あるいは前記モールド温度パターンより平均的に低くされている

ことを特徴とする請求項4又は請求項5に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項7】

前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサである

ことを特徴とする請求項6に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項8】

前記モールドを囲む耐熱性樹脂材

を更に備えた

ことを特徴とする請求項1ないし請求項7の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項9】

前記高周波をパルス状に照射する

ことを特徴とする請求項1ないし請求項8の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項10】

前記高周波発生部を複数設けた

ことを特徴とする請求項1ないし請求項9の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項11】

前記高周波発生部へ複数の前記モールドを連続して搬送する搬送部を更に備えている

ことを特徴とする請求項1ないし請求項10の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項12】

前記モールドは、眼鏡レンズ用である

ことを特徴とする請求項1ないし請求項11の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項13】

熱硬化性プラスチック材料が注入されたモールドを、高周波を発生する高周波発生部に収容する収容工程と、

前記高周波発生部において前記モールドに対して前記高周波を照射する高周波照射工程

を備えており、

前記高周波照射工程における前記モールドへの前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱して硬化させ、熱硬化性プラスチック成形品を得る

ことを特徴とする熱硬化性プラスチックの成形方法。

【請求項14】

前記モールドの温度を測定するモールド温度センサを設け、

前記高周波照射工程において、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する

ことを特徴とする請求項13に記載の熱硬化性プラスチックの成形方法。

【請求項15】

前記モールド温度センサは、前記モールドの下部の温度を測定する

ことを特徴とする請求項14に記載の熱硬化性プラスチックの成形方法。

【請求項16】

前記高周波発生部に、ヒーターを設け、

前記高周波照射工程において、当該ヒーターを作動させる

ことを特徴とする請求項13ないし請求項15の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項17】

前記ヒーターは、前記高周波発生部の下部に配置されている

ことを特徴とする請求項16に記載の熱硬化性プラスチックの成形方法。

【請求項18】

前記高周波発生部の温度を測定する発生部温度センサを設け、

前記高周波照射工程において、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定し、

前記発生部温度パターンを、前記モールド温度パターンと同等とし、あるいは前記モールド温度パターンより平均的に低くする

ことを特徴とする請求項16又は請求項17に記載の熱硬化性プラスチックの成形方法。

【請求項19】

前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサである

ことを特徴とする請求項18に記載の熱硬化性プラスチックの成形方法。

【請求項20】

前記収容行程において、耐熱性樹脂材に前記モールドを収容する

ことを特徴とする請求項13ないし請求項19の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項21】

前記高周波照射工程において、前記高周波をパルス状に照射する

ことを特徴とする請求項13ないし請求項20の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項22】

前記高周波発生部を複数設けた

ことを特徴とする請求項13ないし請求項21の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項23】

前記高周波発生部へ複数の前記モールドを連続して搬送する搬送工程を更に備えている

ことを特徴とする請求項13ないし請求項22の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項24】

前記熱硬化性プラスチック成形品は、眼鏡レンズである

ことを特徴とする請求項13ないし請求項23の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項1】

熱硬化性プラスチック材料が注入されたモールドを収容可能であり、収容した当該モールドに対して照射可能に高周波を発生する高周波発生部を備えており、

前記モールドに対する前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱する

ことを特徴とする熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項2】

前記モールドの温度を測定するモールド温度センサと、

当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する制御装置と

を更に備えた

ことを特徴とする請求項1に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項3】

前記モールド温度センサは、前記モールドの下部の温度を測定する

ことを特徴とする請求項2に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項4】

前記高周波発生部に、ヒーターが配置されている

ことを特徴とする請求項1ないし請求項3の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項5】

前記ヒーターは、前記高周波発生部の下部に配置されている

ことを特徴とする請求項4に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項6】

前記高周波発生部の温度を測定する発生部温度センサと、

当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定する制御装置と

を更に備えており、

前記発生部温度パターンは、前記モールド温度パターンと同等であり、あるいは前記モールド温度パターンより平均的に低くされている

ことを特徴とする請求項4又は請求項5に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項7】

前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサである

ことを特徴とする請求項6に記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項8】

前記モールドを囲む耐熱性樹脂材

を更に備えた

ことを特徴とする請求項1ないし請求項7の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項9】

前記高周波をパルス状に照射する

ことを特徴とする請求項1ないし請求項8の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項10】

前記高周波発生部を複数設けた

ことを特徴とする請求項1ないし請求項9の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項11】

前記高周波発生部へ複数の前記モールドを連続して搬送する搬送部を更に備えている

ことを特徴とする請求項1ないし請求項10の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項12】

前記モールドは、眼鏡レンズ用である

ことを特徴とする請求項1ないし請求項11の何れかに記載の熱硬化性プラスチック材料の高周波誘電加熱装置。

【請求項13】

熱硬化性プラスチック材料が注入されたモールドを、高周波を発生する高周波発生部に収容する収容工程と、

前記高周波発生部において前記モールドに対して前記高周波を照射する高周波照射工程

を備えており、

前記高周波照射工程における前記モールドへの前記高周波の照射により、前記熱硬化性プラスチック材料を誘電加熱して硬化させ、熱硬化性プラスチック成形品を得る

ことを特徴とする熱硬化性プラスチックの成形方法。

【請求項14】

前記モールドの温度を測定するモールド温度センサを設け、

前記高周波照射工程において、当該モールド温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定されたモールド温度パターンとを比較した大小関係に基づいて、前記高周波の出力を決定する

ことを特徴とする請求項13に記載の熱硬化性プラスチックの成形方法。

【請求項15】

前記モールド温度センサは、前記モールドの下部の温度を測定する

ことを特徴とする請求項14に記載の熱硬化性プラスチックの成形方法。

【請求項16】

前記高周波発生部に、ヒーターを設け、

前記高周波照射工程において、当該ヒーターを作動させる

ことを特徴とする請求項13ないし請求項15の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項17】

前記ヒーターは、前記高周波発生部の下部に配置されている

ことを特徴とする請求項16に記載の熱硬化性プラスチックの成形方法。

【請求項18】

前記高周波発生部の温度を測定する発生部温度センサを設け、

前記高周波照射工程において、当該発生部温度センサから得た温度と、前記熱硬化性プラスチック材料の種類に応じて予め設定された発生部温度パターンとを比較した大小関係に基づいて、前記ヒーターの出力を決定し、

前記発生部温度パターンを、前記モールド温度パターンと同等とし、あるいは前記モールド温度パターンより平均的に低くする

ことを特徴とする請求項16又は請求項17に記載の熱硬化性プラスチックの成形方法。

【請求項19】

前記発生部温度センサは、前記高周波発生部の下部の温度を測定する下部温度センサである

ことを特徴とする請求項18に記載の熱硬化性プラスチックの成形方法。

【請求項20】

前記収容行程において、耐熱性樹脂材に前記モールドを収容する

ことを特徴とする請求項13ないし請求項19の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項21】

前記高周波照射工程において、前記高周波をパルス状に照射する

ことを特徴とする請求項13ないし請求項20の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項22】

前記高周波発生部を複数設けた

ことを特徴とする請求項13ないし請求項21の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項23】

前記高周波発生部へ複数の前記モールドを連続して搬送する搬送工程を更に備えている

ことを特徴とする請求項13ないし請求項22の何れかに記載の熱硬化性プラスチックの成形方法。

【請求項24】

前記熱硬化性プラスチック成形品は、眼鏡レンズである

ことを特徴とする請求項13ないし請求項23の何れかに記載の熱硬化性プラスチックの成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−86560(P2012−86560A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−204667(P2011−204667)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(301074388)株式会社 サンルックス (12)

【出願人】(500187395)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(301074388)株式会社 サンルックス (12)

【出願人】(500187395)

【Fターム(参考)】

[ Back to top ]