熱硬化性樹脂組成物、炭素繊維強化プラスチック及びその製造方法

【課題】短時間に硬化が可能な熱硬化性樹脂組成物、その熱硬化性樹脂組成物を用いて製造される炭素繊維強化プラスチック及びその炭素繊維強化プラスチックの製造方法を提供する。

【解決手段】熱硬化性樹脂組成物は、液状であって、熱硬化性樹脂を含み、金属ナノ粒子4が分散されている。炭素繊維強化プラスチック1は、炭素繊維2をマトリックス樹脂3内に有する。マトリックス樹脂3は、熱硬化性樹脂組成物を硬化させたものである。これにより、光を照射することによって熱硬化性樹脂組成物を短時間に硬化させることができる。

【解決手段】熱硬化性樹脂組成物は、液状であって、熱硬化性樹脂を含み、金属ナノ粒子4が分散されている。炭素繊維強化プラスチック1は、炭素繊維2をマトリックス樹脂3内に有する。マトリックス樹脂3は、熱硬化性樹脂組成物を硬化させたものである。これにより、光を照射することによって熱硬化性樹脂組成物を短時間に硬化させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱硬化性樹脂組成物、その熱硬化性樹脂組成物を用いて製造される炭素繊維強化プラスチック及びその炭素繊維強化プラスチックの製造方法に関する。

【背景技術】

【0002】

従来から、繊維強化複合材料として、炭素繊維とマトリックス樹脂(母材樹脂)から成る炭素繊維強化プラスチック(CFRP)がある(例えば、特許文献1参照)。炭素繊維強化プラスチックは、鉄やアルミニウム等の金属と比べて高強度・高剛性かつ軽量である。この特長のため、炭素繊維強化プラスチックの用途は、ゴルフシャフトや釣竿等のスポーツ用品から始まり、電気自動車の車体や航空機の機体等の産業構造体に拡大してきた。自動車や航空機は、炭素繊維強化プラスチックを用いることによって軽量化されて燃費が向上し、二酸化炭素の排出量が削減される。

【0003】

しかし、炭素繊維強化プラスチックは、炭素繊維のコストが高いことに加えて、成形コストが高いことから、製造コストが高い。成形コストが高い主な原因は、マトリックス樹脂の加熱硬化法による成形加工時間が長いことである。例えば、電気自動車や航空機に用いられる炭素繊維強化プラスチックの代表的な成形法であるプリプレグ法による製造においては、加熱硬化法が用いられ、凡そ160分の成形加工時間がかかる。一方、鉄のプレスによる成形加工時間は、1分〜1.5分程度と短い。また、加熱硬化法には大型の加熱設備が必要であるため、製造設備のコストも高くなる。

【0004】

マトリックス樹脂の硬化の迅速化を図る方法として、マトリックス樹脂として感光性樹脂組成物を用い、紫外線又は可視光のレーザー光を照射して硬化させる方法が提案されている(例えば、特許文献2参照)。しかしながら、感光性樹脂組成物は、材料の選択性が十分とはいえず、また、長期信頼性を要する構造体への適用には多くの検証が必要である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−179844号公報

【特許文献2】特開2001−2760号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題を解決するものであり、短時間に硬化が可能な熱硬化性樹脂組成物、その熱硬化性樹脂組成物を用いて製造される炭素繊維強化プラスチック及びその炭素繊維強化プラスチックの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の熱硬化性樹脂組成物は、液状であって、熱硬化性樹脂を含み、金属ナノ粒子が分散されていることを特徴とする。

【0008】

この熱硬化性樹脂組成物において、前記熱硬化性樹脂は、エポキシ樹脂であり、アミン系硬化剤が添加されていることが好ましい。

【0009】

この熱硬化性樹脂組成物において、前記金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子であり、前記金属は、銅、銀、スズ、ニッケル及びアルミニウムから選択されることが好ましい。

【0010】

この熱硬化性樹脂組成物において、前記金属ナノ粒子は、平均粒径が5nm乃至300nmであって、銅及び酸化銅の複合物から成る銅ナノ粒子であることが好ましい。

【0011】

本発明の炭素繊維強化プラスチックは、炭素繊維をマトリックス樹脂内に有する炭素繊維強化プラスチックであって、前記炭素繊維は、織布状又は不織布状のシート状体とされており、前記マトリックス樹脂は、前記熱硬化性樹脂組成物を硬化させたものであることを特徴とする。

【0012】

この炭素繊維強化プラスチックにおいて、前記シート状体は、ガラス繊維をさらに有してもよい。

【0013】

この炭素繊維強化プラスチックにおいて、前記マトリックス樹脂の外側表層部を被覆する被覆層をさらに備え、前記被覆層は、前記マトリックス樹脂の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成ることが好ましい。

【0014】

本発明の炭素繊維強化プラスチックの製造方法は、前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、前記シート状体に含浸された熱硬化性樹脂組成物への光の照射によってその熱硬化性樹脂組成物中の金属ナノ粒子を加熱して熱硬化性樹脂を硬化させる工程とを有することを特徴とする。

【0015】

この炭素繊維強化プラスチックの製造方法において、前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、前記シート状体に含浸された熱硬化性樹脂組成物をBステージ状に半硬化させてプリプレグを形成する工程と、前記プリプレグを光の照射によって硬化させる工程とを有してもよい。

【発明の効果】

【0016】

本発明の熱硬化性樹脂組成物によれば、光を照射することによって金属ナノ粒子が光エネルギーを熱エネルギーに変換して熱硬化性樹脂に熱伝導するので、短時間に硬化させることができる。炭素繊維強化プラスチックは、この熱硬化性樹脂組成物を用いて製造することによって、成形加工時間が短縮される。

【図面の簡単な説明】

【0017】

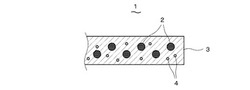

【図1】本発明の一実施形態に係る炭素繊維強化プラスチックの断面図。

【図2】同炭素繊維強化プラスチックにおけるシート状体の斜視図。

【図3】本発明の別の実施形態に係る炭素繊維強化プラスチックの断面図。

【発明を実施するための形態】

【0018】

本発明の一実施形態に係る熱硬化性樹脂組成物について説明する。熱硬化性樹脂組成物は、炭素繊維強化プラスチックの製造に用いられる。本実施形態の熱硬化性樹脂組成物は、未硬化状態において液状であって、熱硬化性樹脂を含み、金属ナノ粒子が分散されている。

【0019】

本実施形態では、熱硬化性樹脂組成物に含まれる熱硬化性樹脂は、エポキシ樹脂である。このエポキシ樹脂は、エポキシ基を2個以上有する芳香族化合物であり、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ノボラック型エポキシ樹脂、又はナフタレン型エポキシ樹脂である。これらのエポキシ樹脂を組み合わせてもよく、特に、耐熱性、機械特性のバランスがとれた炭素繊維強化プラスチックを製造するために、熱硬化性樹脂は、多官能エポキシ樹脂と2官能エポキシ樹脂とを組み合わせたものが好ましい。例えば、多官能エポキシ樹脂は、フェノールノボラック型エポキシ樹脂であり、2官能エポキシ樹脂は、ビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂である。

【0020】

エポキシ樹脂には、アミン系硬化剤が添加される。アミン系硬化剤は、分子中に窒素原子を有していれば特に限定されない。例えば、3,3’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホンやジエチルトルエンジアミンのような活性水素を有する芳香族ポリアミン化合物等がアミン系硬化剤として用いられる。

【0021】

エポキシ樹脂は、紫外線に対する耐光性が乏しいことから、外部環境下における自然光等からの紫外線照射や酸化劣化による強度経時劣化に対応するため、光劣化防止剤や酸化防止剤を添加してもよい。光劣化防止剤は、紫外線を受けて発生する光エネルギーを熱エネルギーに変換し、さらに光酸化劣化の主要素であるベルオキシラジカルやヒドロベルオキシドを捕捉して分解することにより、エポキシ樹脂の脆弱化を防止するものである。例えば、ベンゾフェノン系、トリアジン系などの光劣化防止剤や、フェノール系、フォスファイト系、イオウ系の各種酸化防止剤が、単体又は両種の併用として添加される。それらの種類及び添加量等は、使用される外部環境等応じ適宜選択される。

【0022】

金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子である。金属ナノ粒子の粒径は、ナノオーダーすなわち1μm未満である。金属ナノ粒子の金属種は、例えば、銅、銀、スズ、ニッケル又はアルミニウムであり、これらの2種以上の金属ナノ粒子の混合物であってもよい。本実施形態では、金属ナノ粒子は、金属種が銅である銅ナノ粒子としている。この銅ナノ粒子は、酸化銅(I)又は酸化銅(II)を含む銅粉である。銅ナノ粒子の平均粒径は、5nm〜300nmであり、10nm〜150nmとすることが好ましい。金属ナノ粒子の添加量は、エポキシ樹脂に対して概略5〜10%(重量比)である。金属ナノ粒子の金属種、粒径、添加量等は、これらに限定されない。

【0023】

金属ナノ粒子は、適宜の分散手法によってエポキシ樹脂内に分散される。例えば、金属ナノ粒子を分散剤でコーテングした後、溶媒で適宜希釈することにより、金属ナノ粒子同士の1次凝集及び2次凝集による粒子の肥大化を防止したインク又はペーストが作られる。このインク又はペーストがエポキシ樹脂内に分散される。インク又はペーストを必要に応じ更に高分子の有機溶媒を用いマスターバッチし、エポキシ樹脂内に分散してもよい。分散剤は、例えば、ポリ無水マレイン酸−オルトクタデセンやポリ無水コハク酸−オルトクタデセン等の無水物基を含む高分子である。溶媒は、例えば、トルエン、ヘキサン、シクロヘキサン、テトラデカン等の疎水性有機溶媒である。分散剤及び溶媒は、これらに限定されない。

【0024】

次に、本発明の一実施形態に係る炭素繊維強化プラスチックについて図1及び図2を参照して説明する。図1に示されるように、炭素繊維強化プラスチック1は、炭素繊維2をマトリックス樹脂3内に有する。マトリックス樹脂3は、前述の熱硬化性樹脂組成物を硬化させたものである。したがって、マトリックス樹脂3中には、金属ナノ粒子4が分散されている。図2に示されるように、炭素繊維2は、織布状に編組されて成るシート状体5とされている。なお、図1における炭素繊維2は、図2におけるX−X’断面を示している。

【0025】

本実施形態では、シート状体5は、平均径10μmの炭素繊維2を複数本束ねて成る炭素繊維2のヤーン(yarn)を編組した90°クロス材としている。図1は、シート状体5が2層積層された場合を示しているが、シート状体5が3層以上であってもよい。炭素繊維2のヤーンは、例えば、スプリットヤーンである。炭素繊維強化プラスチック1は、各々のシート状体5及び互いに隣接するシート状体5間の空隙部並びにシート状体5の外側表層部に、マトリックス樹脂3を有する。炭素繊維強化プラスチック1の平均断面厚は、例えば、7mm〜8mmである。炭素繊維2の構成比率、デニール(denier)量等は適宜選択される。シート状体5は、炭素繊維2を不織布状にされて成るものであってもよい(図示せず)。また、シート状体5は、炭素繊維2に加えてガラス繊維をさらに有してもよい。

【0026】

上記のように構成される炭素繊維強化プラスチック1の製造方法について説明する。先ず、シート状体5に前述の熱硬化性樹脂組成物を含浸させる。次に、熱硬化性樹脂組成物を含浸したシート状体5を、必要に応じ光を透過させるガラスや石英などの材質で作成された所定の形状の金型にセットし、外部から所定の波長の光を照射する。この時、この光は、硬化性樹脂組成物に照射される。光の照射によって、熱硬化性樹脂組成物中の金属ナノ粒子4が加熱される。金属ナノ粒子4の熱は、熱硬化性樹脂組成物中の熱硬化性樹脂を硬化させる。

【0027】

なお、シート状体5に含浸された熱硬化性樹脂のポットライフを長時間にする事で生産性を向上させるため、シート状体5に含浸された熱硬化性樹脂を予め予備加熱等の手法を用いてBステージ状に半硬化させてプリプレグを形成し、型等を用いてプリプレグを成形した後に、プリプレグに光を照射して熱硬化性樹脂組成物中の金属ナノ粒子4を加熱し、熱硬化性樹脂を硬化させてもよい。この場合、使用する熱硬化性樹脂は、プリプレグ状態で光の透過性を著しく低下させない特性が必要となるため、プリプレグを用いない方法に比べ、選択される熱硬化性樹脂が制限されるが、その選択は、使用状況等に応じ適宜行えばよい。

【0028】

この製造方法に用いられる光源は、例えば、キセノンランプ、レーザー装置、ハロゲンランプ等である。キセノンランプは、波長200nm〜600nm、出力3kWのキセノン光を照射するものが用いられる。レーザー装置は、波長808nm、出力6kWのレーザー光を照射するものが用いられる。光源の種類、波長、出力等は、これらに限定されない。金属ナノ粒子4は、このような光源からの光が照射されると、瞬時にその光エネルギーを熱エネルギーに変換する発熱現象を生じるとともに、周囲の熱硬化性樹脂に熱伝導して昇温させる。金属ナノ粒子4は、銅ナノ粒子である場合、光の照射によって表面溶融も含め溶融現象が起きることから、約500〜600℃程度に昇温されると推定される。熱硬化性樹脂としてのエポキシ樹脂の硬化反応温度は、種類によって違いがあるものの、概ね150℃〜250℃である。したがって、熱硬化性樹脂組成物への光の照射によって硬化反応が瞬時に進行する。

【0029】

本発明の熱硬化性樹脂組成物と特許文献2に記載の感光性樹脂組成物とは、硬化させるために光が照射される点が一見似ているが、樹脂の硬化反応が相違する。特許文献2に記載の感光性樹脂組成物は、樹脂に光反応基や基剤を添加したものであり、樹脂そのものに光による化学反応を起こして硬化させる。このような感光性樹脂組成物は、選択される樹脂が限定されるので、高コストとなり、また、硬化後の経時変化によって長期信頼性に問題が生じ得る。これに対して、本発明の熱硬化性樹脂組成物は、熱硬化性樹脂に分散させた金属ナノ粒子4に対し光エネルギーを与え、受光した金属ナノ粒子4は、瞬時に発熱して光エネルギーを熱エネルギーに変換する。その熱エネルギーにより、熱硬化性樹脂が昇温して硬化反応が起きる。このため、使用される熱硬化性樹脂は、感光性樹脂組成物の様な特殊性を有する樹脂である必要はなく、一般的なエポキシ樹脂でよい。

【0030】

以上、本実施形態に係る熱硬化性樹脂組成物によれば、光を照射することによって金属ナノ粒子4が光エネルギーを熱エネルギーに変換して熱硬化性樹脂に熱伝導するので、短時間に硬化させることができる。

【0031】

熱硬化性樹脂は、エポキシ樹脂であるので、材料の選択性が十分あり、低コストであり、長期信頼性を有する材料を選択することができる。

【0032】

金属ナノ粒子4は、用途に応じて複数の金属種から選択することができる。

【0033】

金属ナノ粒子4を銅ナノ粒子とすることによって、銀を用いるよりもコストを低くすることができる。

【0034】

本実施形態に係る炭素繊維強化プラスチック1によれば、マトリックス樹脂は、金属ナノ粒子が分散された熱硬化性樹脂組成物を硬化させたものであるので、光を照射することによって短時間に形成することができる。

【0035】

炭素繊維強化プラスチック1のシート状体に炭素繊維2に加えてガラス繊維を用いた場合、耐燃焼性を高めることができる。

【0036】

本実施形態に係る炭素繊維強化プラスチック1の製造方法によれば、金属ナノ粒子4が分散された熱硬化性樹脂組成物を用いるので、光を照射することによって短時間に製造することができる。また、熱硬化性樹脂組成物の硬化に加熱設備が不要であり、製造設備のコストが低減される。

【0037】

炭素繊維強化プラスチック1の製造工程においてプリプレグを形成する場合、炭素繊維強化プラスチック1の生産性が向上する。

【0038】

本発明の別の実施形態に係る炭素繊維強化プラスチックを図3を参照して説明する。本実施形態の炭素繊維強化プラスチック10は、前述の実施形態と同様の構成に加え、マトリックス樹脂3の外側表層部を被覆する被覆層6を有する。被覆層6は、マトリックス樹脂3の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成る。

【0039】

被覆層6を構成する樹脂は、マトリックス樹脂3と同じ成分又は同種の異なる成分から成る。光劣化防止剤は、例えば、ベンゾフェノン系、トリアジン系化合物である。酸化防止剤は、例えば、フェノール系、フォスファイト系、イオウ系化合物である。

【0040】

このように、本実施形態の炭素繊維強化プラスチック10によれば、マトリックス樹脂3が被覆層6によって被覆されているので、紫外線の強い使用環境下における長期信頼性が向上する。このため、この炭素繊維強化プラスチック10は、例えば、紫外線の強い海岸、山岳地区、砂漠地区等で用いることができる。

【0041】

被覆層6とマトリックス樹脂3との間に、紫外線がマトリックス樹脂3に透過することを防ぐバリヤー層をさらに設けてもよい(図示せず)。バリヤー層は、例えば、酸化カリウムに酸化チタンや酸化アルミニウム、酸化ニッケル、酸化コバルト等が適量添加された複合物から成る。これにより、紫外線の強い使用環境下における長期信頼性が一層向上する。

【0042】

なお、本発明は、上記の実施形態の構成に限られず、発明の要旨を変更しない範囲で種々の変形が可能である。例えば、本発明の熱硬化性樹脂組成物は、レジントランスファー法やハンドレイアップ法による炭素繊維強化プラスチックの製造に用いてもよい。

【産業上の利用可能性】

【0043】

炭素繊維は、引張強さが自動車の車体などでよく用いられる高張力鋼の約5倍であり、比重が約1/4である。その結果、重量当たりの炭素繊維の強度は、高張力鋼の約20倍になる。最近のある航空機の例では、1機の総重量の25〜30%を炭素繊維強化プラスチックが占めており、軽量化によって燃費が向上している。一方、自動車の例では、従来の自動車用軟鋼板を使用した車体に対し、炭素繊維強化プラスチックを使用したものは、重量が50%軽量化され、燃費が格段に向上している。

【0044】

従来の炭素繊維強化プラスチックは、高い製造コストが使用の妨げになっていた。これに対し、本発明の炭素繊維強化プラスチックは、短時間に製造できるので、製造コストが低減される。製造コストの低減によって、炭素繊維強化プラスチックの使用が促進される。

【0045】

自動車の車体軽量化のメリットとして、70kgの軽量化で0.9km/リットル、200kgの軽量化でkm/リットルもの燃費向上が可能になるとの試算がある。この試算に基づけば、炭素繊維強化プラスチックの使用促進によって、例えば、2030年時点で200kg軽量化された自動車が630万台普及したとすると、年間走行距離を1万kmとした場合、1台当たり削減されるガソリン量は、年間267リットルに達する。全体の年間の二酸化炭素削減量は、388万トンとなり、環境保全に大きく貢献することになる。

【0046】

二酸化炭素の一層の削減のため、ガソリン車から電気自動車(EV)への転換を促進することが望まれている。電気自動車普及に向けた課題は、搭載されるバッテリー等の信頼性を含めた技術課題、製造コスト等の低減、及び消費者の選択肢に見合った電気自動車の消費電力量当たりの走行距離の延伸である。消費電力量当たりの走行距離を延伸するためには、電気自動車の車体に炭素繊維強化プラスチックを用いて軽量化することが必要である。炭素繊維強化プラスチックの製造コストの低減によって、電気自動車の普及が促進されることが期待される。

【0047】

なお、本発明の炭素繊維強化プラスチックの用途は、航空機の機体や自動車の車体に限られるものではなく、例えば、磁気浮上式鉄道の車両構体等に用いてもよい。

【符号の説明】

【0048】

1、10 炭素繊維強化プラスチック

2 炭素繊維

3 マトリックス樹脂

4 金属ナノ粒子

5 シート状体

6 被覆層

【技術分野】

【0001】

本発明は、熱硬化性樹脂組成物、その熱硬化性樹脂組成物を用いて製造される炭素繊維強化プラスチック及びその炭素繊維強化プラスチックの製造方法に関する。

【背景技術】

【0002】

従来から、繊維強化複合材料として、炭素繊維とマトリックス樹脂(母材樹脂)から成る炭素繊維強化プラスチック(CFRP)がある(例えば、特許文献1参照)。炭素繊維強化プラスチックは、鉄やアルミニウム等の金属と比べて高強度・高剛性かつ軽量である。この特長のため、炭素繊維強化プラスチックの用途は、ゴルフシャフトや釣竿等のスポーツ用品から始まり、電気自動車の車体や航空機の機体等の産業構造体に拡大してきた。自動車や航空機は、炭素繊維強化プラスチックを用いることによって軽量化されて燃費が向上し、二酸化炭素の排出量が削減される。

【0003】

しかし、炭素繊維強化プラスチックは、炭素繊維のコストが高いことに加えて、成形コストが高いことから、製造コストが高い。成形コストが高い主な原因は、マトリックス樹脂の加熱硬化法による成形加工時間が長いことである。例えば、電気自動車や航空機に用いられる炭素繊維強化プラスチックの代表的な成形法であるプリプレグ法による製造においては、加熱硬化法が用いられ、凡そ160分の成形加工時間がかかる。一方、鉄のプレスによる成形加工時間は、1分〜1.5分程度と短い。また、加熱硬化法には大型の加熱設備が必要であるため、製造設備のコストも高くなる。

【0004】

マトリックス樹脂の硬化の迅速化を図る方法として、マトリックス樹脂として感光性樹脂組成物を用い、紫外線又は可視光のレーザー光を照射して硬化させる方法が提案されている(例えば、特許文献2参照)。しかしながら、感光性樹脂組成物は、材料の選択性が十分とはいえず、また、長期信頼性を要する構造体への適用には多くの検証が必要である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−179844号公報

【特許文献2】特開2001−2760号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題を解決するものであり、短時間に硬化が可能な熱硬化性樹脂組成物、その熱硬化性樹脂組成物を用いて製造される炭素繊維強化プラスチック及びその炭素繊維強化プラスチックの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の熱硬化性樹脂組成物は、液状であって、熱硬化性樹脂を含み、金属ナノ粒子が分散されていることを特徴とする。

【0008】

この熱硬化性樹脂組成物において、前記熱硬化性樹脂は、エポキシ樹脂であり、アミン系硬化剤が添加されていることが好ましい。

【0009】

この熱硬化性樹脂組成物において、前記金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子であり、前記金属は、銅、銀、スズ、ニッケル及びアルミニウムから選択されることが好ましい。

【0010】

この熱硬化性樹脂組成物において、前記金属ナノ粒子は、平均粒径が5nm乃至300nmであって、銅及び酸化銅の複合物から成る銅ナノ粒子であることが好ましい。

【0011】

本発明の炭素繊維強化プラスチックは、炭素繊維をマトリックス樹脂内に有する炭素繊維強化プラスチックであって、前記炭素繊維は、織布状又は不織布状のシート状体とされており、前記マトリックス樹脂は、前記熱硬化性樹脂組成物を硬化させたものであることを特徴とする。

【0012】

この炭素繊維強化プラスチックにおいて、前記シート状体は、ガラス繊維をさらに有してもよい。

【0013】

この炭素繊維強化プラスチックにおいて、前記マトリックス樹脂の外側表層部を被覆する被覆層をさらに備え、前記被覆層は、前記マトリックス樹脂の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成ることが好ましい。

【0014】

本発明の炭素繊維強化プラスチックの製造方法は、前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、前記シート状体に含浸された熱硬化性樹脂組成物への光の照射によってその熱硬化性樹脂組成物中の金属ナノ粒子を加熱して熱硬化性樹脂を硬化させる工程とを有することを特徴とする。

【0015】

この炭素繊維強化プラスチックの製造方法において、前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、前記シート状体に含浸された熱硬化性樹脂組成物をBステージ状に半硬化させてプリプレグを形成する工程と、前記プリプレグを光の照射によって硬化させる工程とを有してもよい。

【発明の効果】

【0016】

本発明の熱硬化性樹脂組成物によれば、光を照射することによって金属ナノ粒子が光エネルギーを熱エネルギーに変換して熱硬化性樹脂に熱伝導するので、短時間に硬化させることができる。炭素繊維強化プラスチックは、この熱硬化性樹脂組成物を用いて製造することによって、成形加工時間が短縮される。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る炭素繊維強化プラスチックの断面図。

【図2】同炭素繊維強化プラスチックにおけるシート状体の斜視図。

【図3】本発明の別の実施形態に係る炭素繊維強化プラスチックの断面図。

【発明を実施するための形態】

【0018】

本発明の一実施形態に係る熱硬化性樹脂組成物について説明する。熱硬化性樹脂組成物は、炭素繊維強化プラスチックの製造に用いられる。本実施形態の熱硬化性樹脂組成物は、未硬化状態において液状であって、熱硬化性樹脂を含み、金属ナノ粒子が分散されている。

【0019】

本実施形態では、熱硬化性樹脂組成物に含まれる熱硬化性樹脂は、エポキシ樹脂である。このエポキシ樹脂は、エポキシ基を2個以上有する芳香族化合物であり、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ノボラック型エポキシ樹脂、又はナフタレン型エポキシ樹脂である。これらのエポキシ樹脂を組み合わせてもよく、特に、耐熱性、機械特性のバランスがとれた炭素繊維強化プラスチックを製造するために、熱硬化性樹脂は、多官能エポキシ樹脂と2官能エポキシ樹脂とを組み合わせたものが好ましい。例えば、多官能エポキシ樹脂は、フェノールノボラック型エポキシ樹脂であり、2官能エポキシ樹脂は、ビスフェノールA型エポキシ樹脂やビスフェノールF型エポキシ樹脂である。

【0020】

エポキシ樹脂には、アミン系硬化剤が添加される。アミン系硬化剤は、分子中に窒素原子を有していれば特に限定されない。例えば、3,3’−ジアミノジフェニルスルホン、4,4’−ジアミノジフェニルスルホンやジエチルトルエンジアミンのような活性水素を有する芳香族ポリアミン化合物等がアミン系硬化剤として用いられる。

【0021】

エポキシ樹脂は、紫外線に対する耐光性が乏しいことから、外部環境下における自然光等からの紫外線照射や酸化劣化による強度経時劣化に対応するため、光劣化防止剤や酸化防止剤を添加してもよい。光劣化防止剤は、紫外線を受けて発生する光エネルギーを熱エネルギーに変換し、さらに光酸化劣化の主要素であるベルオキシラジカルやヒドロベルオキシドを捕捉して分解することにより、エポキシ樹脂の脆弱化を防止するものである。例えば、ベンゾフェノン系、トリアジン系などの光劣化防止剤や、フェノール系、フォスファイト系、イオウ系の各種酸化防止剤が、単体又は両種の併用として添加される。それらの種類及び添加量等は、使用される外部環境等応じ適宜選択される。

【0022】

金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子である。金属ナノ粒子の粒径は、ナノオーダーすなわち1μm未満である。金属ナノ粒子の金属種は、例えば、銅、銀、スズ、ニッケル又はアルミニウムであり、これらの2種以上の金属ナノ粒子の混合物であってもよい。本実施形態では、金属ナノ粒子は、金属種が銅である銅ナノ粒子としている。この銅ナノ粒子は、酸化銅(I)又は酸化銅(II)を含む銅粉である。銅ナノ粒子の平均粒径は、5nm〜300nmであり、10nm〜150nmとすることが好ましい。金属ナノ粒子の添加量は、エポキシ樹脂に対して概略5〜10%(重量比)である。金属ナノ粒子の金属種、粒径、添加量等は、これらに限定されない。

【0023】

金属ナノ粒子は、適宜の分散手法によってエポキシ樹脂内に分散される。例えば、金属ナノ粒子を分散剤でコーテングした後、溶媒で適宜希釈することにより、金属ナノ粒子同士の1次凝集及び2次凝集による粒子の肥大化を防止したインク又はペーストが作られる。このインク又はペーストがエポキシ樹脂内に分散される。インク又はペーストを必要に応じ更に高分子の有機溶媒を用いマスターバッチし、エポキシ樹脂内に分散してもよい。分散剤は、例えば、ポリ無水マレイン酸−オルトクタデセンやポリ無水コハク酸−オルトクタデセン等の無水物基を含む高分子である。溶媒は、例えば、トルエン、ヘキサン、シクロヘキサン、テトラデカン等の疎水性有機溶媒である。分散剤及び溶媒は、これらに限定されない。

【0024】

次に、本発明の一実施形態に係る炭素繊維強化プラスチックについて図1及び図2を参照して説明する。図1に示されるように、炭素繊維強化プラスチック1は、炭素繊維2をマトリックス樹脂3内に有する。マトリックス樹脂3は、前述の熱硬化性樹脂組成物を硬化させたものである。したがって、マトリックス樹脂3中には、金属ナノ粒子4が分散されている。図2に示されるように、炭素繊維2は、織布状に編組されて成るシート状体5とされている。なお、図1における炭素繊維2は、図2におけるX−X’断面を示している。

【0025】

本実施形態では、シート状体5は、平均径10μmの炭素繊維2を複数本束ねて成る炭素繊維2のヤーン(yarn)を編組した90°クロス材としている。図1は、シート状体5が2層積層された場合を示しているが、シート状体5が3層以上であってもよい。炭素繊維2のヤーンは、例えば、スプリットヤーンである。炭素繊維強化プラスチック1は、各々のシート状体5及び互いに隣接するシート状体5間の空隙部並びにシート状体5の外側表層部に、マトリックス樹脂3を有する。炭素繊維強化プラスチック1の平均断面厚は、例えば、7mm〜8mmである。炭素繊維2の構成比率、デニール(denier)量等は適宜選択される。シート状体5は、炭素繊維2を不織布状にされて成るものであってもよい(図示せず)。また、シート状体5は、炭素繊維2に加えてガラス繊維をさらに有してもよい。

【0026】

上記のように構成される炭素繊維強化プラスチック1の製造方法について説明する。先ず、シート状体5に前述の熱硬化性樹脂組成物を含浸させる。次に、熱硬化性樹脂組成物を含浸したシート状体5を、必要に応じ光を透過させるガラスや石英などの材質で作成された所定の形状の金型にセットし、外部から所定の波長の光を照射する。この時、この光は、硬化性樹脂組成物に照射される。光の照射によって、熱硬化性樹脂組成物中の金属ナノ粒子4が加熱される。金属ナノ粒子4の熱は、熱硬化性樹脂組成物中の熱硬化性樹脂を硬化させる。

【0027】

なお、シート状体5に含浸された熱硬化性樹脂のポットライフを長時間にする事で生産性を向上させるため、シート状体5に含浸された熱硬化性樹脂を予め予備加熱等の手法を用いてBステージ状に半硬化させてプリプレグを形成し、型等を用いてプリプレグを成形した後に、プリプレグに光を照射して熱硬化性樹脂組成物中の金属ナノ粒子4を加熱し、熱硬化性樹脂を硬化させてもよい。この場合、使用する熱硬化性樹脂は、プリプレグ状態で光の透過性を著しく低下させない特性が必要となるため、プリプレグを用いない方法に比べ、選択される熱硬化性樹脂が制限されるが、その選択は、使用状況等に応じ適宜行えばよい。

【0028】

この製造方法に用いられる光源は、例えば、キセノンランプ、レーザー装置、ハロゲンランプ等である。キセノンランプは、波長200nm〜600nm、出力3kWのキセノン光を照射するものが用いられる。レーザー装置は、波長808nm、出力6kWのレーザー光を照射するものが用いられる。光源の種類、波長、出力等は、これらに限定されない。金属ナノ粒子4は、このような光源からの光が照射されると、瞬時にその光エネルギーを熱エネルギーに変換する発熱現象を生じるとともに、周囲の熱硬化性樹脂に熱伝導して昇温させる。金属ナノ粒子4は、銅ナノ粒子である場合、光の照射によって表面溶融も含め溶融現象が起きることから、約500〜600℃程度に昇温されると推定される。熱硬化性樹脂としてのエポキシ樹脂の硬化反応温度は、種類によって違いがあるものの、概ね150℃〜250℃である。したがって、熱硬化性樹脂組成物への光の照射によって硬化反応が瞬時に進行する。

【0029】

本発明の熱硬化性樹脂組成物と特許文献2に記載の感光性樹脂組成物とは、硬化させるために光が照射される点が一見似ているが、樹脂の硬化反応が相違する。特許文献2に記載の感光性樹脂組成物は、樹脂に光反応基や基剤を添加したものであり、樹脂そのものに光による化学反応を起こして硬化させる。このような感光性樹脂組成物は、選択される樹脂が限定されるので、高コストとなり、また、硬化後の経時変化によって長期信頼性に問題が生じ得る。これに対して、本発明の熱硬化性樹脂組成物は、熱硬化性樹脂に分散させた金属ナノ粒子4に対し光エネルギーを与え、受光した金属ナノ粒子4は、瞬時に発熱して光エネルギーを熱エネルギーに変換する。その熱エネルギーにより、熱硬化性樹脂が昇温して硬化反応が起きる。このため、使用される熱硬化性樹脂は、感光性樹脂組成物の様な特殊性を有する樹脂である必要はなく、一般的なエポキシ樹脂でよい。

【0030】

以上、本実施形態に係る熱硬化性樹脂組成物によれば、光を照射することによって金属ナノ粒子4が光エネルギーを熱エネルギーに変換して熱硬化性樹脂に熱伝導するので、短時間に硬化させることができる。

【0031】

熱硬化性樹脂は、エポキシ樹脂であるので、材料の選択性が十分あり、低コストであり、長期信頼性を有する材料を選択することができる。

【0032】

金属ナノ粒子4は、用途に応じて複数の金属種から選択することができる。

【0033】

金属ナノ粒子4を銅ナノ粒子とすることによって、銀を用いるよりもコストを低くすることができる。

【0034】

本実施形態に係る炭素繊維強化プラスチック1によれば、マトリックス樹脂は、金属ナノ粒子が分散された熱硬化性樹脂組成物を硬化させたものであるので、光を照射することによって短時間に形成することができる。

【0035】

炭素繊維強化プラスチック1のシート状体に炭素繊維2に加えてガラス繊維を用いた場合、耐燃焼性を高めることができる。

【0036】

本実施形態に係る炭素繊維強化プラスチック1の製造方法によれば、金属ナノ粒子4が分散された熱硬化性樹脂組成物を用いるので、光を照射することによって短時間に製造することができる。また、熱硬化性樹脂組成物の硬化に加熱設備が不要であり、製造設備のコストが低減される。

【0037】

炭素繊維強化プラスチック1の製造工程においてプリプレグを形成する場合、炭素繊維強化プラスチック1の生産性が向上する。

【0038】

本発明の別の実施形態に係る炭素繊維強化プラスチックを図3を参照して説明する。本実施形態の炭素繊維強化プラスチック10は、前述の実施形態と同様の構成に加え、マトリックス樹脂3の外側表層部を被覆する被覆層6を有する。被覆層6は、マトリックス樹脂3の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成る。

【0039】

被覆層6を構成する樹脂は、マトリックス樹脂3と同じ成分又は同種の異なる成分から成る。光劣化防止剤は、例えば、ベンゾフェノン系、トリアジン系化合物である。酸化防止剤は、例えば、フェノール系、フォスファイト系、イオウ系化合物である。

【0040】

このように、本実施形態の炭素繊維強化プラスチック10によれば、マトリックス樹脂3が被覆層6によって被覆されているので、紫外線の強い使用環境下における長期信頼性が向上する。このため、この炭素繊維強化プラスチック10は、例えば、紫外線の強い海岸、山岳地区、砂漠地区等で用いることができる。

【0041】

被覆層6とマトリックス樹脂3との間に、紫外線がマトリックス樹脂3に透過することを防ぐバリヤー層をさらに設けてもよい(図示せず)。バリヤー層は、例えば、酸化カリウムに酸化チタンや酸化アルミニウム、酸化ニッケル、酸化コバルト等が適量添加された複合物から成る。これにより、紫外線の強い使用環境下における長期信頼性が一層向上する。

【0042】

なお、本発明は、上記の実施形態の構成に限られず、発明の要旨を変更しない範囲で種々の変形が可能である。例えば、本発明の熱硬化性樹脂組成物は、レジントランスファー法やハンドレイアップ法による炭素繊維強化プラスチックの製造に用いてもよい。

【産業上の利用可能性】

【0043】

炭素繊維は、引張強さが自動車の車体などでよく用いられる高張力鋼の約5倍であり、比重が約1/4である。その結果、重量当たりの炭素繊維の強度は、高張力鋼の約20倍になる。最近のある航空機の例では、1機の総重量の25〜30%を炭素繊維強化プラスチックが占めており、軽量化によって燃費が向上している。一方、自動車の例では、従来の自動車用軟鋼板を使用した車体に対し、炭素繊維強化プラスチックを使用したものは、重量が50%軽量化され、燃費が格段に向上している。

【0044】

従来の炭素繊維強化プラスチックは、高い製造コストが使用の妨げになっていた。これに対し、本発明の炭素繊維強化プラスチックは、短時間に製造できるので、製造コストが低減される。製造コストの低減によって、炭素繊維強化プラスチックの使用が促進される。

【0045】

自動車の車体軽量化のメリットとして、70kgの軽量化で0.9km/リットル、200kgの軽量化でkm/リットルもの燃費向上が可能になるとの試算がある。この試算に基づけば、炭素繊維強化プラスチックの使用促進によって、例えば、2030年時点で200kg軽量化された自動車が630万台普及したとすると、年間走行距離を1万kmとした場合、1台当たり削減されるガソリン量は、年間267リットルに達する。全体の年間の二酸化炭素削減量は、388万トンとなり、環境保全に大きく貢献することになる。

【0046】

二酸化炭素の一層の削減のため、ガソリン車から電気自動車(EV)への転換を促進することが望まれている。電気自動車普及に向けた課題は、搭載されるバッテリー等の信頼性を含めた技術課題、製造コスト等の低減、及び消費者の選択肢に見合った電気自動車の消費電力量当たりの走行距離の延伸である。消費電力量当たりの走行距離を延伸するためには、電気自動車の車体に炭素繊維強化プラスチックを用いて軽量化することが必要である。炭素繊維強化プラスチックの製造コストの低減によって、電気自動車の普及が促進されることが期待される。

【0047】

なお、本発明の炭素繊維強化プラスチックの用途は、航空機の機体や自動車の車体に限られるものではなく、例えば、磁気浮上式鉄道の車両構体等に用いてもよい。

【符号の説明】

【0048】

1、10 炭素繊維強化プラスチック

2 炭素繊維

3 マトリックス樹脂

4 金属ナノ粒子

5 シート状体

6 被覆層

【特許請求の範囲】

【請求項1】

液状の熱硬化性樹脂組成物であって、

熱硬化性樹脂を含み、金属ナノ粒子が分散されていることを特徴とする熱硬化性樹脂組成物。

【請求項2】

前記熱硬化性樹脂は、エポキシ樹脂であり、アミン系硬化剤が添加されていることを特徴とする請求項1に記載の熱硬化性樹脂組成物。

【請求項3】

前記金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子であり、

前記金属は、銅、銀、スズ、ニッケル及びアルミニウムから選択されることを特徴とする請求項1又は請求項2に記載の熱硬化性樹脂組成物。

【請求項4】

前記金属ナノ粒子は、平均粒径が5nm乃至300nmであって、銅及び酸化銅の複合物から成る銅ナノ粒子であることを特徴とする請求項3に記載の熱硬化性樹脂組成物。

【請求項5】

炭素繊維をマトリックス樹脂内に有する炭素繊維強化プラスチックであって、

前記炭素繊維は、織布状又は不織布状のシート状体とされており、

前記マトリックス樹脂は、請求項1乃至請求項4のいずれか一項に記載の熱硬化性樹脂組成物を硬化させたものであることを特徴とする炭素繊維強化プラスチック。

【請求項6】

前記シート状体は、ガラス繊維をさらに有することを特徴とする請求項5に記載の炭素繊維強化プラスチック。

【請求項7】

前記マトリックス樹脂の外側表層部を被覆する被覆層をさらに備え、

前記被覆層は、前記マトリックス樹脂の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成ることを特徴とする請求項5に記載の炭素繊維強化プラスチック。

【請求項8】

請求項5に記載のシート状体に熱硬化性樹脂組成物を含浸させる工程と、

前記シート状体に含浸された熱硬化性樹脂組成物への光の照射によってその熱硬化性樹脂組成物中の金属ナノ粒子を加熱して熱硬化性樹脂を硬化させる工程とを有することを特徴とする炭素繊維強化プラスチックの製造方法。

【請求項9】

前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、

前記シート状体に含浸された熱硬化性樹脂組成物をBステージ状に半硬化させてプリプレグを形成する工程と、

前記プリプレグを光の照射によって硬化させる工程とを有することを特徴とする請求項8に記載の炭素繊維強化プラスチックの製造方法。

【請求項1】

液状の熱硬化性樹脂組成物であって、

熱硬化性樹脂を含み、金属ナノ粒子が分散されていることを特徴とする熱硬化性樹脂組成物。

【請求項2】

前記熱硬化性樹脂は、エポキシ樹脂であり、アミン系硬化剤が添加されていることを特徴とする請求項1に記載の熱硬化性樹脂組成物。

【請求項3】

前記金属ナノ粒子は、金属単体若しくは金属酸化物又はこれらの複合物から成るナノ粒子であり、

前記金属は、銅、銀、スズ、ニッケル及びアルミニウムから選択されることを特徴とする請求項1又は請求項2に記載の熱硬化性樹脂組成物。

【請求項4】

前記金属ナノ粒子は、平均粒径が5nm乃至300nmであって、銅及び酸化銅の複合物から成る銅ナノ粒子であることを特徴とする請求項3に記載の熱硬化性樹脂組成物。

【請求項5】

炭素繊維をマトリックス樹脂内に有する炭素繊維強化プラスチックであって、

前記炭素繊維は、織布状又は不織布状のシート状体とされており、

前記マトリックス樹脂は、請求項1乃至請求項4のいずれか一項に記載の熱硬化性樹脂組成物を硬化させたものであることを特徴とする炭素繊維強化プラスチック。

【請求項6】

前記シート状体は、ガラス繊維をさらに有することを特徴とする請求項5に記載の炭素繊維強化プラスチック。

【請求項7】

前記マトリックス樹脂の外側表層部を被覆する被覆層をさらに備え、

前記被覆層は、前記マトリックス樹脂の光劣化を防止する光劣化防止剤及び酸化を防止する酸化防止剤の少なくとも一方が添加された樹脂から成ることを特徴とする請求項5に記載の炭素繊維強化プラスチック。

【請求項8】

請求項5に記載のシート状体に熱硬化性樹脂組成物を含浸させる工程と、

前記シート状体に含浸された熱硬化性樹脂組成物への光の照射によってその熱硬化性樹脂組成物中の金属ナノ粒子を加熱して熱硬化性樹脂を硬化させる工程とを有することを特徴とする炭素繊維強化プラスチックの製造方法。

【請求項9】

前記シート状体に熱硬化性樹脂組成物を含浸させる工程と、

前記シート状体に含浸された熱硬化性樹脂組成物をBステージ状に半硬化させてプリプレグを形成する工程と、

前記プリプレグを光の照射によって硬化させる工程とを有することを特徴とする請求項8に記載の炭素繊維強化プラスチックの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91728(P2013−91728A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234907(P2011−234907)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000197975)石原薬品株式会社 (83)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000197975)石原薬品株式会社 (83)

【Fターム(参考)】

[ Back to top ]