熱硬化性樹脂組成物、熱伝導性樹脂シート及びその製造方法、並びにパワーモジュール

【課題】生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シートを与える熱硬化性樹脂組成物を提供する。

【解決手段】本発明は、熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物である。

【解決手段】本発明は、熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱硬化性樹脂組成物、熱伝導性樹脂シート及びその製造方法、並びにパワーモジュールに関し、特に電気・電子機器等の発熱部材から放熱部材へ熱を伝達させる熱伝導性樹脂シートを製造するために用いられる熱硬化性樹脂組成物、この熱硬化性樹脂組成物を用いた熱伝導性樹脂シート及びその製造方法、並びにパワーモジュールに関する。

【背景技術】

【0002】

従来、電気・電子機器の発熱部材から放熱部材へ熱を伝達させる熱伝導性絶縁層には、熱伝導性及び電気絶縁性に優れていることが要求され、この要求を満たすものとして、熱伝導性及び電気絶縁性に優れた無機充填材を熱硬化性樹脂等のマトリックス樹脂中に含有する樹脂組成物を用いて製造された熱伝導性樹脂シートが広く用いられている。ここで、熱伝導性及び電気絶縁性に優れた無機充填材としては、アルミナ、窒化ホウ素、シリカ、窒化アルミニウム等が挙げられるが、その中でも窒化ホウ素は、熱伝導性及び電気絶縁性に加えて化学的安定性にも優れており、また無毒性且つ比較的安価でもあるため、熱伝導性樹脂シートに広く用いられている。

【0003】

窒化ホウ素は、図4に示すように、黒鉛と同様の分子構造を有しており、一般に市販されている窒化ホウ素の結晶構造は鱗片状である。この窒化ホウ素は熱的異方性を有しており、図5に示すように、結晶のa軸方向(面方向)の熱伝導率は、c軸方向(厚さ方向)の数倍から数十倍と言われている。そこで、シートの厚さ方向の熱伝導性を向上させた熱伝導性樹脂シートを得るために、マトリックス樹脂中に窒化ホウ素を含有する樹脂組成物を用い、窒化ホウ素のa軸方向をシート面方向に配向させたシートを作製した後、このシートを厚み方向にスライスすることで、窒化ホウ素のa軸方向をシートの厚さ方向に配向させる方法が提案されている(例えば、特許文献1参照)。また、窒化ホウ素と共に粒子状充填材を樹脂組成物に配合することで、窒化ホウ素のa軸方向をシートの厚さ方向に配向させる方法も提案されている(例えば、特許文献2参照)。さらに、等方的な熱伝導性を有する窒化ホウ素の二次凝集体をマトリックス樹脂中に含有する樹脂組成物を用いて、シートの厚さ方向の熱伝導性を向上させた熱伝導性樹脂シートを製造する方法も提案されている(例えば、特許文献3及び4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−164481号公報

【特許文献2】特許第4089636号公報

【特許文献3】特開2003−060134号公報

【特許文献4】特開2003−113313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のような方法では、特殊な設備や複雑な製造工程を必要とするため、生産性やコスト面において不利である。

また、一般的に、熱伝導性樹脂シートの熱伝導性を向上させるためには、無機充填材の含有量を増やせばよいと考えられるが、特許文献2〜4のような方法では、熱伝導性樹脂シート中の無機充填材の含有量を増やすと、熱伝導性樹脂シート中にボイドが発生し易くなり、熱伝導性シートの厚さ方向の熱伝導性や電気絶縁性が低下してしまう。このボイドは、熱伝導性樹脂シートを製造する際のプレス工程においてプレス圧を増加すれば除去できるとも考えられるが、特に、特許文献3〜4のような方法では、プレス圧を増加すると、熱伝導性樹脂シートの熱伝導性を担う窒化ホウ素の二次凝集体の接触応力が増加し、窒化ホウ素の二次凝集体が変形又は崩壊等してしまう。その結果、熱伝導性樹脂シートの厚さ方向の熱伝導性や電気絶縁性が低下してしまう。

【0006】

本発明は、上記のような問題を解決するためになされたものであり、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シートを与える熱硬化性樹脂組成物を提供することを目的とする。

また、本発明は、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シート及びその製造方法を提供することを目的とする。

さらに、本発明は、熱放散性に優れたパワーモジュールを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、窒化ホウ素の二次凝集体を無機充填材として含有する熱硬化性樹脂組成物において、窒化ホウ素の二次凝集体の凝集強度が、プレス工程における窒化ホウ素の二次凝集体の変形又は崩壊と密接に関係しており、凝集強度が異なる2種類の二次凝集体を所定の体積比で含む無機充填材を、所定の含有量で配合することで、プレス工程の際に、一方の二次凝集体(凝集強度が小さい二次凝集体)を優先的に変形又は崩壊させつつ、熱伝導性樹脂シートの熱伝導性を主に担う他方の二次凝集体(凝集強度が大きい二次凝集体)の変形又は崩壊を抑制し、熱伝導性樹脂シートの厚さ方向の熱伝導性及び電気絶縁性の両方を同時に向上させ得ることを見出した。

すなわち、本発明は、熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物である。

また、本発明は、上記の熱硬化性樹脂組成物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させてなることを特徴とする熱伝導性樹脂シートである。

【0008】

また、本発明は、上記の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、塗布乾燥物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させる工程とを含むことを特徴とする熱伝導性樹脂シートの製造方法である。

さらに、本発明は、一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、上記の熱伝導性樹脂シートとを備えることを特徴とするパワーモジュールである。

【発明の効果】

【0009】

本発明によれば、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シートを与える熱硬化性樹脂組成物を提供することができる。

【図面の簡単な説明】

【0010】

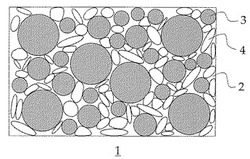

【図1】実施の形態2の熱伝導性樹脂シートの断面模式図である。

【図2】二次凝集体(A)のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートの断面模式図である。

【図3】実施の形態3のパワーモジュールの断面模式図である。

【図4】窒化ホウ素の分子構造を表す図である。

【図5】窒化ホウ素の結晶構造を表す図である。

【発明を実施するための形態】

【0011】

実施の形態1.

本実施の形態の熱硬化性樹脂組成物は、凝集強度が異なる2種類の窒化ホウ素の二次凝集体(A)及び(B)を含む無機充填材を熱硬化性樹脂中に含有する。ここで、二次凝集体(A)及び(B)はいずれも窒化ホウ素の一次粒子が凝集したものである。また、二次凝集体(A)の凝集強度は、二次凝集体(B)の凝集強度よりも大きい。

【0012】

凝集強度が大きい二次凝集体(A)は、熱硬化性樹脂組成物及び熱伝導性樹脂シートの製造工程において変形又は崩壊することがほとんどなく、熱伝導性樹脂シートにおける厚さ方向の熱伝導性を向上させることができる。

二次凝集体(A)を構成する窒化ホウ素の一次粒子の平均長径は、8μm以下、好ましくは0.1μm以上6μm以下である。この一次粒子があらゆる方向を向いて凝集、すなわち等方的に凝集しているため、二次凝集体(A)は等方的な熱伝導性を有している。窒化ホウ素の一次粒子の平均長径が8μmよりも大きいと、窒化ホウ素の一次粒子の凝集密度が低くなりすぎてしまうため、二次凝集体(A)自体の熱伝導性が低下すると共に、熱伝導性樹脂シートの製造工程(プレス工程)において二次凝集体(A)が崩れ易くなり、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。

【0013】

二次凝集体(A)の平均粒径は、好ましくは20μm以上180μm以下、より好ましくは40μm以上130μm以下である。二次凝集体(A)の平均粒径が20μm未満であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られないことがある。一方、二次凝集体(A)の平均粒径が180μmを超えると、二次凝集体(A)を熱硬化性樹脂組成物中に混練分散させることが難しくなり、作業性や成形性に支障を生じることがある。さらに、所望の厚さを有する熱伝導性樹脂シートが得られなかったり、電気絶縁性が低下することもある。

なお、二次凝集体(A)の形状は、球状に限定されず、鱗片状等の他の形状であってもよい。ただし、球状以外の他の形状の場合、平均粒径は当該形状における長辺の長さを意味する。また、球状の二次凝集体(A)であれば、熱硬化性樹脂組成物を製造する際に、熱硬化性樹脂の流動性を確保しつつ、二次凝集体(A)の配合量を高めることができること等を考慮すると、二次凝集体(A)は球状であることが好ましい。

【0014】

凝集強度が小さい二次凝集体(B)は、熱硬化性樹脂組成物の製造工程では変形又は崩壊することはほとんどないが、熱伝導性樹脂シートの製造工程(プレス工程)で変形又は崩壊し、二次凝集体(A)同士の応力を緩和させると共に、ボイドの発生を抑制することができる。

二次凝集体(B)を構成する窒化ホウ素の一次粒子の平均長径は、8μmを超え20μm以下、好ましくは8μmを超え15μm以下である。窒化ホウ素の一次粒子の平均長径が8μm以下であると、窒化ホウ素の一次粒子の凝集密度が高くなりすぎてしまい、プレス工程の際に二次凝集体(B)が優先的に変形又は崩壊せず、二次凝集体(A)が応力によって変形又は崩壊してしまうため、所望の熱伝導性が得られない。また、熱伝導性樹脂シート内でボイド等が発生するため、所望の電気絶縁性も得られない。一方、窒化ホウ素の一次粒子の平均長径が20μmを超えると、窒化ホウ素の一次粒子の凝集密度が低くなりすぎてしまい、熱硬化性樹脂組成物の製造工程(混練工程)で二次凝集体(B)が崩壊してしまう。

【0015】

二次凝集体(B)の平均粒径は、好ましくは9μm以上50μm以下、より好ましくは9μm以上30μm以下である。二次凝集体(B)の平均粒径が9μm以下であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られないことがある。一方、二次凝集体(B)の平均粒径が50μmを超えると、熱伝導性樹脂シート内にボイドが発生し易くなり、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下することがある。

なお、二次凝集体(B)の形状は、球状に限定されず、鱗片状等の他の形状であってもよい。ただし、球状以外の他の形状の場合、平均粒径は当該形状における長辺の長さを意味する。また、球状の二次凝集体(B)であれば、熱硬化性樹脂組成物を製造する際に、熱硬化性樹脂の流動性を確保しつつ、二次凝集体(B)の配合量を高めることができること等を考慮すると、二次凝集体(B)は球状であることが好ましい。

【0016】

二次凝集体(A)及び(B)は、所定の窒化ホウ素の一次粒子を用いて、公知の方法に従って製造することができる。具体的には、所定の窒化ホウ素の一次粒子をスプレードライ等の公知の方法によって凝集させた後、焼成及び粒成長させればよい。ここで、焼成温度は特に限定されないが、一般的に2,000℃である。

【0017】

二次凝集体(A)及び(B)における窒化ホウ素の一次粒子の凝集強度の大きさは、二次凝集体の形状保持率を指標に用いて表すことができる。ここで、二次凝集体の形状保持率とは、レーザー回折・散乱式粒度分布測定において超音波を印加する前後の二次凝集体の平均粒径の変化率を意味する。すなわち、二次凝集体の形状保持率は、以下の式(1)によって表される。

形状保持率=(1−超音波印加後の二次凝集体の平均粒径/超音波印加前の二次凝集体の平均粒径)×100 (1)

超音波の周波数は、10kHz以上40kHz以下であり、好ましくは22.5kHzである。また、超音波の印加時間は3分以上20分以下であり、好ましくは10分である。

【0018】

上記の式(1)によって表される二次凝集体の形状保持率は、一次粒子の凝集強度と密接に関連している。すなわち、一次粒子の凝集強度が小さい場合、超音波の印加によって二次凝集体が崩れ、超音波を印加する前の二次凝集体の平均粒径に比べて超音波を印加した後の二次凝集体の平均粒径が小さくなるため、形状保持率は低くなる。一方、一次粒子の凝集強度が大きい場合、超音波の印加によっても二次凝集体が崩れることはないため、超音波の印加前後で二次凝集体の平均粒径に変化がなく、形状保持率は高くなる。

【0019】

二次凝集体(A)の形状保持率は、70%を超え100%以下、好ましくは75%以上100%以下、より好ましくは90%以上100%以下である。二次凝集体(A)の形状保持率が、70%以下であると、二次凝集体(A)の凝集強度が小さすぎるため、熱伝導性樹脂シートの製造工程(プレス工程)において、二次凝集体(A)が接触応力によって崩れてしまい、熱伝導性樹脂シートの熱伝導性が低下してしまう。

二次凝集体(B)の形状保持率は、30%以上70%以下、好ましくは40%以上50%以下である。二次凝集体(B)の形状保持率が30%未満であると、熱硬化性樹脂組成物の製造工程(混練工程)において二次凝集体(B)が剪断力によって崩れてしまい、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、二次凝集体(B)の形状保持率が70%を超えると、プレス工程の際に二次凝集体(B)が優先的に変形又は崩壊せず、二次凝集体(A)が応力によって変形又は崩壊してしまい、所望の熱伝導性が得られない。また、熱伝導性樹脂シート内でボイド等が発生するため、所望の電気絶縁性も得られない。

【0020】

二次凝集体(A)と二次凝集体(B)との体積比は、40:60〜98:2、好ましくは50:50〜95:5である。二次凝集体(A)の体積比が上記範囲よりも少ないと、熱伝導性の向上に寄与する二次凝集体(A)の割合が少なすぎるため、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、二次凝集体(A)の体積比が上記範囲よりも多いと、熱伝導性樹脂シート内にボイドが発生し易くなるため、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下する。

【0021】

本実施の形態の熱硬化性樹脂組成物に用いられる無機充填材は、上記の二次凝集体(A)及び(B)を必須成分として含有するが、本発明の効果を阻害しない範囲において、その他の一般的な無機粉末を含有することもできる。かかる無機粉末としては、特に限定されないが、窒化ホウ素(BN)の一次粒子、溶融シリカ(SiO2)、結晶シリカ(SiO2)、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、炭化ケイ素(SiC)等を挙げることができる。

【0022】

本実施の形態の熱硬化性樹脂組成物は、熱伝導性樹脂シートを製造する際のプレス工程においてボイドを除去するためにプレス圧を増加しても、二次凝集体(B)の変形又は崩壊によって二次凝集体(A)の変形又は崩壊を防止することができるので、熱伝導性樹脂シート中の無機充填材の含有量を増加させることが可能である。

本実施の形態の熱硬化性樹脂組成物における無機充填材の含有量は、40体積%以上80体積%以下、好ましくは45体積%以上70体積%以下である。なお、熱硬化性樹脂組成物が下記で説明する溶剤を含有する場合、溶剤を除いた熱硬化性樹脂組成物における無機充填材の含有量を意味する。無機充填材の含有量が40体積%未満であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、無機充填材の含有量が80体積%を超えると、熱伝導性樹脂シート内にボイドが発生し易くなり、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下することがある。

【0023】

本実施の形態の熱硬化性樹脂組成物に用いられる熱硬化性樹脂としては、特に限定されることはなく、公知の熱硬化性樹脂を用いることができる。かかる熱硬化性樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、脂環脂肪族エポキシ樹脂、グリシジル−アミノフェノール系エポキシ樹脂が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

【0024】

本実施の形態の熱硬化性樹脂組成物は、熱硬化性樹脂を硬化させるために、硬化剤を含有することができる。硬化剤としては、特に限定されることはなく、熱硬化性樹脂の種類にあわせて公知のものを適宜選択すればよい。かかる硬化剤としては、例えば、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸及び無水ハイミック酸等の脂環式酸無水物;ドデセニル無水コハク酸等の脂肪族酸無水物;無水フタル酸及び無水トリメリット酸等の芳香族酸無水物;ジシアンジアミド及びアジピン酸ジヒドラジド等の有機ジヒドラジド;トリス(ジメチルアミノメチル)フェノール;ジメチルベンジルアミン;1,8−ジアザビシクロ(5,4,0)ウンデセン及びその誘導体;2−メチルイミダゾール、2−エチル−4−メチルイミダゾール及び2−フェニルイミダゾール等のイミダゾール類が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本発明の熱硬化性樹脂組成物における硬化剤の配合量は、使用する熱硬化性樹脂や硬化剤の種類等に併せて適宜調整すればよく、一般的に、100質量部の熱硬化性樹脂に対して0.1質量部以上200質量部以下である。

【0025】

本実施の形態の熱硬化性樹脂組成物は、熱硬化性樹脂と無機充填材との界面の接着力を向上させる観点から、カップリング剤を含有することができる。カップリング剤としては、特に限定されることはなく、熱硬化性樹脂や無機充填材の種類にあわせて公知のものを適宜選択すればよい。かかるカップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本実施の形態の熱硬化性樹脂組成物におけるカップリング剤の配合量は、使用する熱硬化性樹脂やカップリング剤の種類等に併せて適宜設定すればよく、一般的に、100質量部の熱硬化性樹脂に対して0.01質量%以上5質量%以下である。

【0026】

本実施の形態の熱硬化性樹脂組成物は、当該組成物の粘度を調整する観点から、溶剤を含有することができる。溶剤としては、特に限定されることはなく、熱硬化性樹脂や無機充填材の種類にあわせて公知のものを適宜選択すればよい。かかる溶剤としては、例えば、トルエンやメチルエチルケトン等が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本実施の形態の熱硬化性樹脂組成物における溶剤の配合量は、混練が可能な量であれば特に限定されることはなく、一般的に、熱硬化性樹脂と無機充填剤との合計100質量部に対して40質量部以上85質量部以下である。

【0027】

上記のような構成成分を含有する本実施の形態の熱硬化性樹脂組成物の製造方法は、特に限定されることはなく、公知の方法に従って行うことができる。例えば、本実施の形態の熱硬化性樹脂組成物は、以下のようにして製造することができる。

まず、所定量の熱硬化性樹脂と、この熱硬化性樹脂を硬化させるために必要な量の硬化剤とを混合する。次に、この混合物に溶剤を加えた後、無機充填材(具体的には、二次凝集体(A)及び(B))を加えて予備混合する。なお、熱硬化性樹脂組成物の粘度が低い場合には、溶剤を加えなくてもよい。次に、この予備混合物を3本ロールやニーダ等を用いて混練することによって熱硬化性樹脂組成物を得ることができる。なお、熱硬化性樹脂組成物にカップリング剤を配合する場合、カップリング剤は混練工程前までに加えればよい。

【0028】

実施の形態2.

本実施の形態の熱伝導性樹脂シートは、上記の熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させたものである。

以下、本実施の形態の熱伝導性樹脂シートについて図面を用いて説明する。

図1は、本実施の形態の熱伝導性樹脂シートの断面模式図である。図1において、熱伝導性樹脂シート1は、マトリックスとなる熱硬化性樹脂2と、この熱硬化性樹脂中に分散された二次凝集体(A)3及び変形又は崩壊した二次凝集体(B)4とから構成されている。

このような構成を有する熱伝導性樹脂シート1では、変形又は崩壊した二次凝集体(B)4の結晶方向が二次凝集体(A)3の存在によってシート面方向に配向し難くなり、ランダムな方向を向いてシート厚さ方向にも配向される。また、熱伝導性樹脂シート1では、シート厚さ方向に配向される変形又は崩壊した二次凝集体(B)4に加えて、等方的な熱伝導性を有する二次凝集体(A)3も含有しているので、シート厚さ方向の熱伝導性が向上する。

【0029】

さらに、熱伝導性樹脂シート1では、熱伝導性を向上させるために、無機充填材を高充填化させることができる。一般的に、無機充填材を高充填化させるとシート内にボイドが発生するため、プレス工程でのプレス圧を大きくする必要があるが、上記したように、熱硬化性樹脂組成物において、凝集強度が異なる2種類の窒化ホウ素の二次凝集体(A)及び(B)を含む無機充填材を用いているため、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させても、二次凝集体(A)3に加えられる圧力が二次凝集体(B)4の変形又は崩壊によって緩和される。すなわち、二次凝集体(A)3が変形又は崩壊する前に二次凝集体(B)4が優先的に変形又は崩壊し、二次凝集体(A)3の変形又は崩壊を防止する。その結果、熱伝導性に対する寄与が大きい二次凝集体(A)3が、熱伝導性樹脂シート中で保持されるため、熱伝導性樹脂シートの熱伝導性を飛躍的に向上させることが可能となる。さらに、二次凝集体(B)4が、二次凝集体(A)3の間に均一に分散すると共に、変形又は崩壊することによってボイドが生じることなく充填されるため、熱伝導性樹脂シートの電気絶縁性も向上する。

【0030】

これに対して、凝集強度の大きな二次凝集体(A)3のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートでは、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させると、図2に示すように、二次凝集体(A)3同士の接触応力によって二次凝集体(A)3が変形又は崩壊したり、二次凝集体(A)3や二次凝集体(A)3と熱硬化性樹脂2との間にクラック5が生じてしまう。その結果、熱伝導性に対する寄与が大きい二次凝集体(A)3が、熱伝導性樹脂シート10中で保持できないため、熱伝導性樹脂シート10の熱伝導性や電気絶縁性が低下する。また、二次凝集体(A)3の変形又は崩壊を防ぐために、低圧力のプレス圧で加圧しながら硬化させると、二次凝集体(A)3の間の熱硬化性樹脂2の充填性が低下し、熱伝導性樹脂シート10内にボイドが発生して電気絶縁性が低下してしまう。

また、凝集強度の小さな二次凝集体(B)のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートでは、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させると、二次凝集体(B)が変形又は崩壊してしまう結果、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。

【0031】

本実施の形態の熱伝導性樹脂シート1は、上記の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、塗布乾燥物を所定のプレス圧で加圧しながら硬化させる工程とを含む方法によって製造することができる。

ここで、離型性基材としては、特に限定されることはなく、例えば、離型処理された樹脂シートやフィルム等のような公知の離型性基材を用いることができる。

熱硬化性樹脂組成物の塗布方法としては、特に限定されることはなく、ドクターブレード法等のような公知の方法を用いることができる。

塗布した熱硬化性樹脂組成物の乾燥は、周囲温度で行ってよいが、溶剤の揮発を促進させる観点から、必要に応じて80℃以上150℃以下に加熱してもよい。

【0032】

塗布乾燥物の加圧時のプレス圧は、0.5MPa以上50MPa以下、好ましくは1.9MPa以上30MPa以下である。プレス圧が0.5MPa未満であると、熱伝導性樹脂シート内のボイドを十分に除去することができない。一方、プレス圧が50MPaを超えると、二次凝集体(B)4だけでなく二次凝集体(A)3も変形又は崩壊してしまい、熱伝導性樹脂シート1の熱伝導性及び電気絶縁性が低下する。また、プレス時間は、特に限定されないが、一般的に5分以上60分以下である。

塗布乾燥物の硬化温度は、使用する熱硬化性樹脂の種類にあわせて適宜設定すればよいが、一般的に80℃以上250℃以下である。また、硬化時間は、特に限定されないが、一般的に2分以上24時間以下である。

【0033】

上記のようにして製造される本実施の形態の熱伝導性樹脂シート1は、電気・電子機器の発熱部材と放熱部材との間に配置することにより、発熱部材と放熱部材とを接着すると共に電気絶縁することができる。また、本実施の形態の熱伝導性樹脂シート1は、熱伝導性が高いので、発熱部材から放熱部材に熱を効率良く伝達することもできる。

本実施の形態の熱伝導性樹脂シート1を電気・電子機器に組み込む場合、熱硬化性樹脂組成物を発熱部材や放熱部材上に直接塗布して熱伝導性樹脂シート1を作製することも可能である。また、マトリックスの熱硬化性樹脂2がBステージ状態にある熱伝導性樹脂シート1を予め作製しておき、これを発熱部材と放熱部材との間に配置した後、所定のプレス圧で加圧しながら80℃以上250℃以下に加熱することで熱伝導性樹脂シート1を作製することも可能である。これらの方法によれば、熱伝導性樹脂シート1に対する発熱部材や放熱部材の接着性がより高くなる。

【0034】

実施の形態3.

本実施の形態のパワーモジュールは、一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、上記の熱伝導性樹脂シートとを備える。

以下、本実施の形態のパワーモジュールについて図面を用いて説明する。

図3は、本実施の形態のパワーモジュールの断面模式図である。図3において、パワーモジュール20は、一方の放熱部材であるリードフレーム22に搭載された電力半導体素子23と、他方の放熱部材であるヒートシンク24と、リードフレーム22とヒートシンク24との間に配置された熱伝導性樹脂シート21とを備えている。さらに、電力半導体素子23と制御用半導体素子25との間、及び電力半導体素子23とリードフレーム22との間とは、金属線26によってワイアボンディングされている。また、リードフレーム22の端部、及びヒートシンク24の外部放熱のための部分以外は封止樹脂27で封止されている。

このような構成を有するパワーモジュール20は、熱伝導性及び絶縁性に優れた熱伝導性樹脂シート21を有しているので、熱放散性に優れたものとなる。

【実施例】

【0035】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(窒化ホウ素の二次凝集体の作製)

窒化ホウ素の微細な一次粒子原料をスプレードライ等の公知の方法によって凝集させた後、約2,000℃で焼成及び粒成長させることによって、表1に示されている平均長径を有する窒化ホウ素の一次粒子からなる二次凝集体(No.A〜G)を得た。ここで、一次粒子の平均長径は、二次凝集粒子をエポキシ樹脂に埋封したサンプルを作製し、そのサンプルの断面を研磨して電子顕微鏡で数千倍に拡大した写真を数枚撮影した後、一次粒子の長径を実際に測定し、その測定値を平均することによって求めた。

得られた窒化ホウ素の二次凝集体は、レーザー回折・散乱式粒度分布測定を行い、平均粒径を測定した。また、この二次凝集体について、22.5kHzの超音波を10分間印加する前後でレーザー回折・散乱式粒度分布測定を行い、形状保持率を求めた。これらの結果を表1に示す。

【0036】

【表1】

【0037】

(実施例1)

液状のビスフェノールA型エポキシ樹脂(エピコート828:ジャパンエポキシレジン株式会社製)100質量部、及び硬化剤である1−シアノエチル−2−メチルイミダゾール(キュアゾール2PN−CN:四国化成工業株式会社製)1質量部を、溶剤であるメチルエチルケトン166質量部に添加して攪拌混合した。この溶液に、二次凝集体No.Aと二次凝集体No.Dとを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して60体積%となるように添加して予備混合した。この予備混合物を三本ロールにてさらに混練し、二次凝集体No.A及びDが均一に分散された熱硬化性樹脂組成物を調製した。

【0038】

次に、熱硬化性樹脂組成物を、厚さ105μmの放熱部材上にドクターブレード法にて塗布した後、110℃で15分間、加熱乾燥させることによって、厚さが100μmでBステージ状態の熱伝導性樹脂シートを作製した。

次に、放熱部材上に形成したBステージ状態の熱伝導性樹脂シートを、熱伝導性樹脂シート側が内側になるように2枚重ねた後、10〜20MPaのプレス圧で加圧しながら120℃で1時間加熱し、さらに160℃で3時間加熱することで、熱伝導性樹脂シートのマトリックスである熱硬化性樹脂を完全に硬化させ、2つの放熱部材に挟まれた熱伝導性樹脂シートを得た。

【0039】

(実施例2)

二次凝集体No.Aの代わりに二次凝集体No.Bを用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例3)

二次凝集体No.Aの代わりに二次凝集体No.Cを用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例4)

二次凝集体No.C及びEを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0040】

(実施例5)

二次凝集体No.C及びFを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例6)

二次凝集体No.B及びEを40:60の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例7)

二次凝集体No.B及びEを95:5の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0041】

(実施例8)

二次凝集体No.B及びEを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して40体積%となるように添加したこと、メチルエチルケトンの添加量を97質量部に変えたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例9)

二次凝集体No.B及びEを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して70体積%となるように添加したこと、メチルエチルケトンの添加量を234質量部に変えたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例10)

二次凝集体No.B及びE、並びに平均長径8μmの窒化ホウ素(BN)の一次粒子No.Hを70:20:10の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0042】

(比較例1)

窒化ホウ素(BN)の一次粒子No.Hのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例2)

二次凝集体No.Bのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例3)

二次凝集体No.Eのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0043】

(比較例4)

二次凝集体No.B及びGを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例5)

二次凝集体No.B及びEを30:70の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例6)

二次凝集体No.B及びEを混合した無機充填材を、溶剤を除いた全成分の合計体積に対して30体積%となるように添加したこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例7)

二次凝集体No.B及びEを混合した無機充填材を、溶剤を除いた全成分の合計体積に対して90体積%となるように添加したこと以外は実施例1と同様にして製造を行なったが、樹脂成分が少なすぎたため、熱伝導性樹脂シートを得ることができなかった。

【0044】

上記実施例1〜10及び比較例1〜7で得られた熱伝導性樹脂シートについて、シート厚さ方向の熱伝導率をレーザーフラッシュ法にて測定した。この熱伝導率の測定結果は、比較例1の熱伝導性樹脂シートで得られた熱伝導率を基準とし、各実施例又は各比較例の熱伝導性樹脂シートで得られた熱伝導率の相対値([各実施例又は各比較例の熱伝導性樹脂シートで得られた熱伝導率]/[比較例1の熱伝導性樹脂シートで得られた熱伝導率]の値)として表2及び3に示した。

また、熱伝導性樹脂シートの絶縁破壊電界(BDE)は、油中で、放熱部材に挟まれた熱伝導性樹脂シートに1kV/秒の一定昇圧にて電圧を印加することにより測定された絶縁破壊電圧(BDV)を熱伝導性樹脂シートの厚さで割ることにより算出した。この絶縁破壊電界(BDE)の結果は、比較例1の熱伝導性樹脂シートで得られたBDEを基準とし、各実施例又は比較例の熱伝導性樹脂シートで得られたBDEの相対値([各実施例又は比較例の熱伝導性樹脂シートで得られたBDE]/[比較例1の熱伝導性樹脂シートで得られたBDE]の値)として表2及び3に示した。

【0045】

また、熱伝導性樹脂シートのボイド含有量を示す緻密度は、熱伝導性樹脂シートの両面に設けられた放熱部材を引き剥がした後、アルキメデス法により比重を測定し、式(2)より算出した。この結果を表2及び3に示した。

(熱伝導性樹脂シートの実測比重/熱伝導性樹脂シートの理論比重)×100 (2)

なお、表2及び3では、各実施例及び比較例で使用した構成成分の種類及び配合量についてもまとめた。また、各配合量は質量部を用いて表した。

【0046】

【表2】

【0047】

【表3】

【0048】

表2の結果に示されているように、凝集強度が異なる2種類の二次凝集体(A)及び(B)を所定の体積比で含む無機充填材を所定の含有量で配合した熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(実施例1〜10)では、熱伝導性及び電気絶縁性の両方が優れていた。

これに対して、表3の結果に示されているように、二次凝集体(A)のみを含有する熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(比較例2)は、熱伝導性に優れていたものの、電気絶縁性が低かった。同様に、二次凝集体(B)のみを含有する熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(比較例3)は、熱伝導性の向上が十分でなかった。

さらに、凝集強度が異なる2種類の二次凝集体(A)及び(B)を含む無機充填材を配合した熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シートであっても、二次凝集体(A)と二次凝集体(B)との体積比が所定の範囲でなかったり、無機充填材の含有量が少なすぎると、熱伝導性の向上が十分でなかった(比較例4及び5)。また、無機充填材の含有量が多すぎると、樹脂成分の量が足りず、熱伝導性樹脂シート自体を製造することができなかった。

【0049】

(実施例11)

実施例1〜10で示した熱伝導性樹脂シートを用い、トランスファーモールド法にて封止樹脂で封止して、パワーモジュールを作製した。

このパワーモジュールにおいて、リードフレームと銅のヒートシンクの中央部とに熱電対を取り付けた後、パワーモジュールを稼動させ、リードフレームとヒートシンクとの温度をそれぞれ測定した。その結果、実施例1〜10の熱伝導性樹脂シートを用いたパワーモジュールはいずれも、リードフレームとヒートシンクとの温度差が小さく、熱放散性に優れていた。

【0050】

以上の結果からわかるように、本発明の熱伝導性樹脂シートは、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れている。また、本発明のパワーモジュールは、熱放散性に優れている。

【符号の説明】

【0051】

1、10、21 熱伝導性樹脂シート、2 熱硬化性樹脂、3 二次凝集体(A)、4 二次凝集体(B)、5 クラック、20 パワーモジュール、22 リードフレーム、23 電力半導体素子、24 ヒートシンク、25 制御用半導体素子、26 金属線、27 封止樹脂。

【技術分野】

【0001】

本発明は、熱硬化性樹脂組成物、熱伝導性樹脂シート及びその製造方法、並びにパワーモジュールに関し、特に電気・電子機器等の発熱部材から放熱部材へ熱を伝達させる熱伝導性樹脂シートを製造するために用いられる熱硬化性樹脂組成物、この熱硬化性樹脂組成物を用いた熱伝導性樹脂シート及びその製造方法、並びにパワーモジュールに関する。

【背景技術】

【0002】

従来、電気・電子機器の発熱部材から放熱部材へ熱を伝達させる熱伝導性絶縁層には、熱伝導性及び電気絶縁性に優れていることが要求され、この要求を満たすものとして、熱伝導性及び電気絶縁性に優れた無機充填材を熱硬化性樹脂等のマトリックス樹脂中に含有する樹脂組成物を用いて製造された熱伝導性樹脂シートが広く用いられている。ここで、熱伝導性及び電気絶縁性に優れた無機充填材としては、アルミナ、窒化ホウ素、シリカ、窒化アルミニウム等が挙げられるが、その中でも窒化ホウ素は、熱伝導性及び電気絶縁性に加えて化学的安定性にも優れており、また無毒性且つ比較的安価でもあるため、熱伝導性樹脂シートに広く用いられている。

【0003】

窒化ホウ素は、図4に示すように、黒鉛と同様の分子構造を有しており、一般に市販されている窒化ホウ素の結晶構造は鱗片状である。この窒化ホウ素は熱的異方性を有しており、図5に示すように、結晶のa軸方向(面方向)の熱伝導率は、c軸方向(厚さ方向)の数倍から数十倍と言われている。そこで、シートの厚さ方向の熱伝導性を向上させた熱伝導性樹脂シートを得るために、マトリックス樹脂中に窒化ホウ素を含有する樹脂組成物を用い、窒化ホウ素のa軸方向をシート面方向に配向させたシートを作製した後、このシートを厚み方向にスライスすることで、窒化ホウ素のa軸方向をシートの厚さ方向に配向させる方法が提案されている(例えば、特許文献1参照)。また、窒化ホウ素と共に粒子状充填材を樹脂組成物に配合することで、窒化ホウ素のa軸方向をシートの厚さ方向に配向させる方法も提案されている(例えば、特許文献2参照)。さらに、等方的な熱伝導性を有する窒化ホウ素の二次凝集体をマトリックス樹脂中に含有する樹脂組成物を用いて、シートの厚さ方向の熱伝導性を向上させた熱伝導性樹脂シートを製造する方法も提案されている(例えば、特許文献3及び4参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−164481号公報

【特許文献2】特許第4089636号公報

【特許文献3】特開2003−060134号公報

【特許文献4】特開2003−113313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のような方法では、特殊な設備や複雑な製造工程を必要とするため、生産性やコスト面において不利である。

また、一般的に、熱伝導性樹脂シートの熱伝導性を向上させるためには、無機充填材の含有量を増やせばよいと考えられるが、特許文献2〜4のような方法では、熱伝導性樹脂シート中の無機充填材の含有量を増やすと、熱伝導性樹脂シート中にボイドが発生し易くなり、熱伝導性シートの厚さ方向の熱伝導性や電気絶縁性が低下してしまう。このボイドは、熱伝導性樹脂シートを製造する際のプレス工程においてプレス圧を増加すれば除去できるとも考えられるが、特に、特許文献3〜4のような方法では、プレス圧を増加すると、熱伝導性樹脂シートの熱伝導性を担う窒化ホウ素の二次凝集体の接触応力が増加し、窒化ホウ素の二次凝集体が変形又は崩壊等してしまう。その結果、熱伝導性樹脂シートの厚さ方向の熱伝導性や電気絶縁性が低下してしまう。

【0006】

本発明は、上記のような問題を解決するためになされたものであり、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シートを与える熱硬化性樹脂組成物を提供することを目的とする。

また、本発明は、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シート及びその製造方法を提供することを目的とする。

さらに、本発明は、熱放散性に優れたパワーモジュールを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記のような問題を解決すべく鋭意研究した結果、窒化ホウ素の二次凝集体を無機充填材として含有する熱硬化性樹脂組成物において、窒化ホウ素の二次凝集体の凝集強度が、プレス工程における窒化ホウ素の二次凝集体の変形又は崩壊と密接に関係しており、凝集強度が異なる2種類の二次凝集体を所定の体積比で含む無機充填材を、所定の含有量で配合することで、プレス工程の際に、一方の二次凝集体(凝集強度が小さい二次凝集体)を優先的に変形又は崩壊させつつ、熱伝導性樹脂シートの熱伝導性を主に担う他方の二次凝集体(凝集強度が大きい二次凝集体)の変形又は崩壊を抑制し、熱伝導性樹脂シートの厚さ方向の熱伝導性及び電気絶縁性の両方を同時に向上させ得ることを見出した。

すなわち、本発明は、熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物である。

また、本発明は、上記の熱硬化性樹脂組成物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させてなることを特徴とする熱伝導性樹脂シートである。

【0008】

また、本発明は、上記の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、塗布乾燥物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させる工程とを含むことを特徴とする熱伝導性樹脂シートの製造方法である。

さらに、本発明は、一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、上記の熱伝導性樹脂シートとを備えることを特徴とするパワーモジュールである。

【発明の効果】

【0009】

本発明によれば、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れた熱伝導性樹脂シートを与える熱硬化性樹脂組成物を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施の形態2の熱伝導性樹脂シートの断面模式図である。

【図2】二次凝集体(A)のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートの断面模式図である。

【図3】実施の形態3のパワーモジュールの断面模式図である。

【図4】窒化ホウ素の分子構造を表す図である。

【図5】窒化ホウ素の結晶構造を表す図である。

【発明を実施するための形態】

【0011】

実施の形態1.

本実施の形態の熱硬化性樹脂組成物は、凝集強度が異なる2種類の窒化ホウ素の二次凝集体(A)及び(B)を含む無機充填材を熱硬化性樹脂中に含有する。ここで、二次凝集体(A)及び(B)はいずれも窒化ホウ素の一次粒子が凝集したものである。また、二次凝集体(A)の凝集強度は、二次凝集体(B)の凝集強度よりも大きい。

【0012】

凝集強度が大きい二次凝集体(A)は、熱硬化性樹脂組成物及び熱伝導性樹脂シートの製造工程において変形又は崩壊することがほとんどなく、熱伝導性樹脂シートにおける厚さ方向の熱伝導性を向上させることができる。

二次凝集体(A)を構成する窒化ホウ素の一次粒子の平均長径は、8μm以下、好ましくは0.1μm以上6μm以下である。この一次粒子があらゆる方向を向いて凝集、すなわち等方的に凝集しているため、二次凝集体(A)は等方的な熱伝導性を有している。窒化ホウ素の一次粒子の平均長径が8μmよりも大きいと、窒化ホウ素の一次粒子の凝集密度が低くなりすぎてしまうため、二次凝集体(A)自体の熱伝導性が低下すると共に、熱伝導性樹脂シートの製造工程(プレス工程)において二次凝集体(A)が崩れ易くなり、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。

【0013】

二次凝集体(A)の平均粒径は、好ましくは20μm以上180μm以下、より好ましくは40μm以上130μm以下である。二次凝集体(A)の平均粒径が20μm未満であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られないことがある。一方、二次凝集体(A)の平均粒径が180μmを超えると、二次凝集体(A)を熱硬化性樹脂組成物中に混練分散させることが難しくなり、作業性や成形性に支障を生じることがある。さらに、所望の厚さを有する熱伝導性樹脂シートが得られなかったり、電気絶縁性が低下することもある。

なお、二次凝集体(A)の形状は、球状に限定されず、鱗片状等の他の形状であってもよい。ただし、球状以外の他の形状の場合、平均粒径は当該形状における長辺の長さを意味する。また、球状の二次凝集体(A)であれば、熱硬化性樹脂組成物を製造する際に、熱硬化性樹脂の流動性を確保しつつ、二次凝集体(A)の配合量を高めることができること等を考慮すると、二次凝集体(A)は球状であることが好ましい。

【0014】

凝集強度が小さい二次凝集体(B)は、熱硬化性樹脂組成物の製造工程では変形又は崩壊することはほとんどないが、熱伝導性樹脂シートの製造工程(プレス工程)で変形又は崩壊し、二次凝集体(A)同士の応力を緩和させると共に、ボイドの発生を抑制することができる。

二次凝集体(B)を構成する窒化ホウ素の一次粒子の平均長径は、8μmを超え20μm以下、好ましくは8μmを超え15μm以下である。窒化ホウ素の一次粒子の平均長径が8μm以下であると、窒化ホウ素の一次粒子の凝集密度が高くなりすぎてしまい、プレス工程の際に二次凝集体(B)が優先的に変形又は崩壊せず、二次凝集体(A)が応力によって変形又は崩壊してしまうため、所望の熱伝導性が得られない。また、熱伝導性樹脂シート内でボイド等が発生するため、所望の電気絶縁性も得られない。一方、窒化ホウ素の一次粒子の平均長径が20μmを超えると、窒化ホウ素の一次粒子の凝集密度が低くなりすぎてしまい、熱硬化性樹脂組成物の製造工程(混練工程)で二次凝集体(B)が崩壊してしまう。

【0015】

二次凝集体(B)の平均粒径は、好ましくは9μm以上50μm以下、より好ましくは9μm以上30μm以下である。二次凝集体(B)の平均粒径が9μm以下であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られないことがある。一方、二次凝集体(B)の平均粒径が50μmを超えると、熱伝導性樹脂シート内にボイドが発生し易くなり、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下することがある。

なお、二次凝集体(B)の形状は、球状に限定されず、鱗片状等の他の形状であってもよい。ただし、球状以外の他の形状の場合、平均粒径は当該形状における長辺の長さを意味する。また、球状の二次凝集体(B)であれば、熱硬化性樹脂組成物を製造する際に、熱硬化性樹脂の流動性を確保しつつ、二次凝集体(B)の配合量を高めることができること等を考慮すると、二次凝集体(B)は球状であることが好ましい。

【0016】

二次凝集体(A)及び(B)は、所定の窒化ホウ素の一次粒子を用いて、公知の方法に従って製造することができる。具体的には、所定の窒化ホウ素の一次粒子をスプレードライ等の公知の方法によって凝集させた後、焼成及び粒成長させればよい。ここで、焼成温度は特に限定されないが、一般的に2,000℃である。

【0017】

二次凝集体(A)及び(B)における窒化ホウ素の一次粒子の凝集強度の大きさは、二次凝集体の形状保持率を指標に用いて表すことができる。ここで、二次凝集体の形状保持率とは、レーザー回折・散乱式粒度分布測定において超音波を印加する前後の二次凝集体の平均粒径の変化率を意味する。すなわち、二次凝集体の形状保持率は、以下の式(1)によって表される。

形状保持率=(1−超音波印加後の二次凝集体の平均粒径/超音波印加前の二次凝集体の平均粒径)×100 (1)

超音波の周波数は、10kHz以上40kHz以下であり、好ましくは22.5kHzである。また、超音波の印加時間は3分以上20分以下であり、好ましくは10分である。

【0018】

上記の式(1)によって表される二次凝集体の形状保持率は、一次粒子の凝集強度と密接に関連している。すなわち、一次粒子の凝集強度が小さい場合、超音波の印加によって二次凝集体が崩れ、超音波を印加する前の二次凝集体の平均粒径に比べて超音波を印加した後の二次凝集体の平均粒径が小さくなるため、形状保持率は低くなる。一方、一次粒子の凝集強度が大きい場合、超音波の印加によっても二次凝集体が崩れることはないため、超音波の印加前後で二次凝集体の平均粒径に変化がなく、形状保持率は高くなる。

【0019】

二次凝集体(A)の形状保持率は、70%を超え100%以下、好ましくは75%以上100%以下、より好ましくは90%以上100%以下である。二次凝集体(A)の形状保持率が、70%以下であると、二次凝集体(A)の凝集強度が小さすぎるため、熱伝導性樹脂シートの製造工程(プレス工程)において、二次凝集体(A)が接触応力によって崩れてしまい、熱伝導性樹脂シートの熱伝導性が低下してしまう。

二次凝集体(B)の形状保持率は、30%以上70%以下、好ましくは40%以上50%以下である。二次凝集体(B)の形状保持率が30%未満であると、熱硬化性樹脂組成物の製造工程(混練工程)において二次凝集体(B)が剪断力によって崩れてしまい、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、二次凝集体(B)の形状保持率が70%を超えると、プレス工程の際に二次凝集体(B)が優先的に変形又は崩壊せず、二次凝集体(A)が応力によって変形又は崩壊してしまい、所望の熱伝導性が得られない。また、熱伝導性樹脂シート内でボイド等が発生するため、所望の電気絶縁性も得られない。

【0020】

二次凝集体(A)と二次凝集体(B)との体積比は、40:60〜98:2、好ましくは50:50〜95:5である。二次凝集体(A)の体積比が上記範囲よりも少ないと、熱伝導性の向上に寄与する二次凝集体(A)の割合が少なすぎるため、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、二次凝集体(A)の体積比が上記範囲よりも多いと、熱伝導性樹脂シート内にボイドが発生し易くなるため、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下する。

【0021】

本実施の形態の熱硬化性樹脂組成物に用いられる無機充填材は、上記の二次凝集体(A)及び(B)を必須成分として含有するが、本発明の効果を阻害しない範囲において、その他の一般的な無機粉末を含有することもできる。かかる無機粉末としては、特に限定されないが、窒化ホウ素(BN)の一次粒子、溶融シリカ(SiO2)、結晶シリカ(SiO2)、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、炭化ケイ素(SiC)等を挙げることができる。

【0022】

本実施の形態の熱硬化性樹脂組成物は、熱伝導性樹脂シートを製造する際のプレス工程においてボイドを除去するためにプレス圧を増加しても、二次凝集体(B)の変形又は崩壊によって二次凝集体(A)の変形又は崩壊を防止することができるので、熱伝導性樹脂シート中の無機充填材の含有量を増加させることが可能である。

本実施の形態の熱硬化性樹脂組成物における無機充填材の含有量は、40体積%以上80体積%以下、好ましくは45体積%以上70体積%以下である。なお、熱硬化性樹脂組成物が下記で説明する溶剤を含有する場合、溶剤を除いた熱硬化性樹脂組成物における無機充填材の含有量を意味する。無機充填材の含有量が40体積%未満であると、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。一方、無機充填材の含有量が80体積%を超えると、熱伝導性樹脂シート内にボイドが発生し易くなり、熱伝導性樹脂シートの熱伝導性や電気絶縁性が低下することがある。

【0023】

本実施の形態の熱硬化性樹脂組成物に用いられる熱硬化性樹脂としては、特に限定されることはなく、公知の熱硬化性樹脂を用いることができる。かかる熱硬化性樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、脂環脂肪族エポキシ樹脂、グリシジル−アミノフェノール系エポキシ樹脂が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

【0024】

本実施の形態の熱硬化性樹脂組成物は、熱硬化性樹脂を硬化させるために、硬化剤を含有することができる。硬化剤としては、特に限定されることはなく、熱硬化性樹脂の種類にあわせて公知のものを適宜選択すればよい。かかる硬化剤としては、例えば、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸及び無水ハイミック酸等の脂環式酸無水物;ドデセニル無水コハク酸等の脂肪族酸無水物;無水フタル酸及び無水トリメリット酸等の芳香族酸無水物;ジシアンジアミド及びアジピン酸ジヒドラジド等の有機ジヒドラジド;トリス(ジメチルアミノメチル)フェノール;ジメチルベンジルアミン;1,8−ジアザビシクロ(5,4,0)ウンデセン及びその誘導体;2−メチルイミダゾール、2−エチル−4−メチルイミダゾール及び2−フェニルイミダゾール等のイミダゾール類が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本発明の熱硬化性樹脂組成物における硬化剤の配合量は、使用する熱硬化性樹脂や硬化剤の種類等に併せて適宜調整すればよく、一般的に、100質量部の熱硬化性樹脂に対して0.1質量部以上200質量部以下である。

【0025】

本実施の形態の熱硬化性樹脂組成物は、熱硬化性樹脂と無機充填材との界面の接着力を向上させる観点から、カップリング剤を含有することができる。カップリング剤としては、特に限定されることはなく、熱硬化性樹脂や無機充填材の種類にあわせて公知のものを適宜選択すればよい。かかるカップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本実施の形態の熱硬化性樹脂組成物におけるカップリング剤の配合量は、使用する熱硬化性樹脂やカップリング剤の種類等に併せて適宜設定すればよく、一般的に、100質量部の熱硬化性樹脂に対して0.01質量%以上5質量%以下である。

【0026】

本実施の形態の熱硬化性樹脂組成物は、当該組成物の粘度を調整する観点から、溶剤を含有することができる。溶剤としては、特に限定されることはなく、熱硬化性樹脂や無機充填材の種類にあわせて公知のものを適宜選択すればよい。かかる溶剤としては、例えば、トルエンやメチルエチルケトン等が挙げられ、これらは単独又は2種以上を組み合わせて用いることができる。

本実施の形態の熱硬化性樹脂組成物における溶剤の配合量は、混練が可能な量であれば特に限定されることはなく、一般的に、熱硬化性樹脂と無機充填剤との合計100質量部に対して40質量部以上85質量部以下である。

【0027】

上記のような構成成分を含有する本実施の形態の熱硬化性樹脂組成物の製造方法は、特に限定されることはなく、公知の方法に従って行うことができる。例えば、本実施の形態の熱硬化性樹脂組成物は、以下のようにして製造することができる。

まず、所定量の熱硬化性樹脂と、この熱硬化性樹脂を硬化させるために必要な量の硬化剤とを混合する。次に、この混合物に溶剤を加えた後、無機充填材(具体的には、二次凝集体(A)及び(B))を加えて予備混合する。なお、熱硬化性樹脂組成物の粘度が低い場合には、溶剤を加えなくてもよい。次に、この予備混合物を3本ロールやニーダ等を用いて混練することによって熱硬化性樹脂組成物を得ることができる。なお、熱硬化性樹脂組成物にカップリング剤を配合する場合、カップリング剤は混練工程前までに加えればよい。

【0028】

実施の形態2.

本実施の形態の熱伝導性樹脂シートは、上記の熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させたものである。

以下、本実施の形態の熱伝導性樹脂シートについて図面を用いて説明する。

図1は、本実施の形態の熱伝導性樹脂シートの断面模式図である。図1において、熱伝導性樹脂シート1は、マトリックスとなる熱硬化性樹脂2と、この熱硬化性樹脂中に分散された二次凝集体(A)3及び変形又は崩壊した二次凝集体(B)4とから構成されている。

このような構成を有する熱伝導性樹脂シート1では、変形又は崩壊した二次凝集体(B)4の結晶方向が二次凝集体(A)3の存在によってシート面方向に配向し難くなり、ランダムな方向を向いてシート厚さ方向にも配向される。また、熱伝導性樹脂シート1では、シート厚さ方向に配向される変形又は崩壊した二次凝集体(B)4に加えて、等方的な熱伝導性を有する二次凝集体(A)3も含有しているので、シート厚さ方向の熱伝導性が向上する。

【0029】

さらに、熱伝導性樹脂シート1では、熱伝導性を向上させるために、無機充填材を高充填化させることができる。一般的に、無機充填材を高充填化させるとシート内にボイドが発生するため、プレス工程でのプレス圧を大きくする必要があるが、上記したように、熱硬化性樹脂組成物において、凝集強度が異なる2種類の窒化ホウ素の二次凝集体(A)及び(B)を含む無機充填材を用いているため、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させても、二次凝集体(A)3に加えられる圧力が二次凝集体(B)4の変形又は崩壊によって緩和される。すなわち、二次凝集体(A)3が変形又は崩壊する前に二次凝集体(B)4が優先的に変形又は崩壊し、二次凝集体(A)3の変形又は崩壊を防止する。その結果、熱伝導性に対する寄与が大きい二次凝集体(A)3が、熱伝導性樹脂シート中で保持されるため、熱伝導性樹脂シートの熱伝導性を飛躍的に向上させることが可能となる。さらに、二次凝集体(B)4が、二次凝集体(A)3の間に均一に分散すると共に、変形又は崩壊することによってボイドが生じることなく充填されるため、熱伝導性樹脂シートの電気絶縁性も向上する。

【0030】

これに対して、凝集強度の大きな二次凝集体(A)3のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートでは、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させると、図2に示すように、二次凝集体(A)3同士の接触応力によって二次凝集体(A)3が変形又は崩壊したり、二次凝集体(A)3や二次凝集体(A)3と熱硬化性樹脂2との間にクラック5が生じてしまう。その結果、熱伝導性に対する寄与が大きい二次凝集体(A)3が、熱伝導性樹脂シート10中で保持できないため、熱伝導性樹脂シート10の熱伝導性や電気絶縁性が低下する。また、二次凝集体(A)3の変形又は崩壊を防ぐために、低圧力のプレス圧で加圧しながら硬化させると、二次凝集体(A)3の間の熱硬化性樹脂2の充填性が低下し、熱伝導性樹脂シート10内にボイドが発生して電気絶縁性が低下してしまう。

また、凝集強度の小さな二次凝集体(B)のみを含有する熱硬化性樹脂組成物から得られる熱伝導性樹脂シートでは、熱硬化性樹脂組成物を所定のプレス圧で加圧しながら硬化させると、二次凝集体(B)が変形又は崩壊してしまう結果、所望の熱伝導性を有する熱伝導性樹脂シートが得られない。

【0031】

本実施の形態の熱伝導性樹脂シート1は、上記の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、塗布乾燥物を所定のプレス圧で加圧しながら硬化させる工程とを含む方法によって製造することができる。

ここで、離型性基材としては、特に限定されることはなく、例えば、離型処理された樹脂シートやフィルム等のような公知の離型性基材を用いることができる。

熱硬化性樹脂組成物の塗布方法としては、特に限定されることはなく、ドクターブレード法等のような公知の方法を用いることができる。

塗布した熱硬化性樹脂組成物の乾燥は、周囲温度で行ってよいが、溶剤の揮発を促進させる観点から、必要に応じて80℃以上150℃以下に加熱してもよい。

【0032】

塗布乾燥物の加圧時のプレス圧は、0.5MPa以上50MPa以下、好ましくは1.9MPa以上30MPa以下である。プレス圧が0.5MPa未満であると、熱伝導性樹脂シート内のボイドを十分に除去することができない。一方、プレス圧が50MPaを超えると、二次凝集体(B)4だけでなく二次凝集体(A)3も変形又は崩壊してしまい、熱伝導性樹脂シート1の熱伝導性及び電気絶縁性が低下する。また、プレス時間は、特に限定されないが、一般的に5分以上60分以下である。

塗布乾燥物の硬化温度は、使用する熱硬化性樹脂の種類にあわせて適宜設定すればよいが、一般的に80℃以上250℃以下である。また、硬化時間は、特に限定されないが、一般的に2分以上24時間以下である。

【0033】

上記のようにして製造される本実施の形態の熱伝導性樹脂シート1は、電気・電子機器の発熱部材と放熱部材との間に配置することにより、発熱部材と放熱部材とを接着すると共に電気絶縁することができる。また、本実施の形態の熱伝導性樹脂シート1は、熱伝導性が高いので、発熱部材から放熱部材に熱を効率良く伝達することもできる。

本実施の形態の熱伝導性樹脂シート1を電気・電子機器に組み込む場合、熱硬化性樹脂組成物を発熱部材や放熱部材上に直接塗布して熱伝導性樹脂シート1を作製することも可能である。また、マトリックスの熱硬化性樹脂2がBステージ状態にある熱伝導性樹脂シート1を予め作製しておき、これを発熱部材と放熱部材との間に配置した後、所定のプレス圧で加圧しながら80℃以上250℃以下に加熱することで熱伝導性樹脂シート1を作製することも可能である。これらの方法によれば、熱伝導性樹脂シート1に対する発熱部材や放熱部材の接着性がより高くなる。

【0034】

実施の形態3.

本実施の形態のパワーモジュールは、一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、上記の熱伝導性樹脂シートとを備える。

以下、本実施の形態のパワーモジュールについて図面を用いて説明する。

図3は、本実施の形態のパワーモジュールの断面模式図である。図3において、パワーモジュール20は、一方の放熱部材であるリードフレーム22に搭載された電力半導体素子23と、他方の放熱部材であるヒートシンク24と、リードフレーム22とヒートシンク24との間に配置された熱伝導性樹脂シート21とを備えている。さらに、電力半導体素子23と制御用半導体素子25との間、及び電力半導体素子23とリードフレーム22との間とは、金属線26によってワイアボンディングされている。また、リードフレーム22の端部、及びヒートシンク24の外部放熱のための部分以外は封止樹脂27で封止されている。

このような構成を有するパワーモジュール20は、熱伝導性及び絶縁性に優れた熱伝導性樹脂シート21を有しているので、熱放散性に優れたものとなる。

【実施例】

【0035】

以下、実施例及び比較例により本発明の詳細を説明するが、これらによって本発明が限定されるものではない。

(窒化ホウ素の二次凝集体の作製)

窒化ホウ素の微細な一次粒子原料をスプレードライ等の公知の方法によって凝集させた後、約2,000℃で焼成及び粒成長させることによって、表1に示されている平均長径を有する窒化ホウ素の一次粒子からなる二次凝集体(No.A〜G)を得た。ここで、一次粒子の平均長径は、二次凝集粒子をエポキシ樹脂に埋封したサンプルを作製し、そのサンプルの断面を研磨して電子顕微鏡で数千倍に拡大した写真を数枚撮影した後、一次粒子の長径を実際に測定し、その測定値を平均することによって求めた。

得られた窒化ホウ素の二次凝集体は、レーザー回折・散乱式粒度分布測定を行い、平均粒径を測定した。また、この二次凝集体について、22.5kHzの超音波を10分間印加する前後でレーザー回折・散乱式粒度分布測定を行い、形状保持率を求めた。これらの結果を表1に示す。

【0036】

【表1】

【0037】

(実施例1)

液状のビスフェノールA型エポキシ樹脂(エピコート828:ジャパンエポキシレジン株式会社製)100質量部、及び硬化剤である1−シアノエチル−2−メチルイミダゾール(キュアゾール2PN−CN:四国化成工業株式会社製)1質量部を、溶剤であるメチルエチルケトン166質量部に添加して攪拌混合した。この溶液に、二次凝集体No.Aと二次凝集体No.Dとを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して60体積%となるように添加して予備混合した。この予備混合物を三本ロールにてさらに混練し、二次凝集体No.A及びDが均一に分散された熱硬化性樹脂組成物を調製した。

【0038】

次に、熱硬化性樹脂組成物を、厚さ105μmの放熱部材上にドクターブレード法にて塗布した後、110℃で15分間、加熱乾燥させることによって、厚さが100μmでBステージ状態の熱伝導性樹脂シートを作製した。

次に、放熱部材上に形成したBステージ状態の熱伝導性樹脂シートを、熱伝導性樹脂シート側が内側になるように2枚重ねた後、10〜20MPaのプレス圧で加圧しながら120℃で1時間加熱し、さらに160℃で3時間加熱することで、熱伝導性樹脂シートのマトリックスである熱硬化性樹脂を完全に硬化させ、2つの放熱部材に挟まれた熱伝導性樹脂シートを得た。

【0039】

(実施例2)

二次凝集体No.Aの代わりに二次凝集体No.Bを用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例3)

二次凝集体No.Aの代わりに二次凝集体No.Cを用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例4)

二次凝集体No.C及びEを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0040】

(実施例5)

二次凝集体No.C及びFを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例6)

二次凝集体No.B及びEを40:60の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例7)

二次凝集体No.B及びEを95:5の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0041】

(実施例8)

二次凝集体No.B及びEを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して40体積%となるように添加したこと、メチルエチルケトンの添加量を97質量部に変えたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例9)

二次凝集体No.B及びEを70:30の体積比で混合した無機充填材を、溶剤を除いた全成分の合計体積に対して70体積%となるように添加したこと、メチルエチルケトンの添加量を234質量部に変えたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(実施例10)

二次凝集体No.B及びE、並びに平均長径8μmの窒化ホウ素(BN)の一次粒子No.Hを70:20:10の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0042】

(比較例1)

窒化ホウ素(BN)の一次粒子No.Hのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例2)

二次凝集体No.Bのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例3)

二次凝集体No.Eのみを無機充填材として用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

【0043】

(比較例4)

二次凝集体No.B及びGを混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例5)

二次凝集体No.B及びEを30:70の体積比で混合した無機充填材を用いたこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例6)

二次凝集体No.B及びEを混合した無機充填材を、溶剤を除いた全成分の合計体積に対して30体積%となるように添加したこと以外は実施例1と同様にして熱伝導性樹脂シートを得た。

(比較例7)

二次凝集体No.B及びEを混合した無機充填材を、溶剤を除いた全成分の合計体積に対して90体積%となるように添加したこと以外は実施例1と同様にして製造を行なったが、樹脂成分が少なすぎたため、熱伝導性樹脂シートを得ることができなかった。

【0044】

上記実施例1〜10及び比較例1〜7で得られた熱伝導性樹脂シートについて、シート厚さ方向の熱伝導率をレーザーフラッシュ法にて測定した。この熱伝導率の測定結果は、比較例1の熱伝導性樹脂シートで得られた熱伝導率を基準とし、各実施例又は各比較例の熱伝導性樹脂シートで得られた熱伝導率の相対値([各実施例又は各比較例の熱伝導性樹脂シートで得られた熱伝導率]/[比較例1の熱伝導性樹脂シートで得られた熱伝導率]の値)として表2及び3に示した。

また、熱伝導性樹脂シートの絶縁破壊電界(BDE)は、油中で、放熱部材に挟まれた熱伝導性樹脂シートに1kV/秒の一定昇圧にて電圧を印加することにより測定された絶縁破壊電圧(BDV)を熱伝導性樹脂シートの厚さで割ることにより算出した。この絶縁破壊電界(BDE)の結果は、比較例1の熱伝導性樹脂シートで得られたBDEを基準とし、各実施例又は比較例の熱伝導性樹脂シートで得られたBDEの相対値([各実施例又は比較例の熱伝導性樹脂シートで得られたBDE]/[比較例1の熱伝導性樹脂シートで得られたBDE]の値)として表2及び3に示した。

【0045】

また、熱伝導性樹脂シートのボイド含有量を示す緻密度は、熱伝導性樹脂シートの両面に設けられた放熱部材を引き剥がした後、アルキメデス法により比重を測定し、式(2)より算出した。この結果を表2及び3に示した。

(熱伝導性樹脂シートの実測比重/熱伝導性樹脂シートの理論比重)×100 (2)

なお、表2及び3では、各実施例及び比較例で使用した構成成分の種類及び配合量についてもまとめた。また、各配合量は質量部を用いて表した。

【0046】

【表2】

【0047】

【表3】

【0048】

表2の結果に示されているように、凝集強度が異なる2種類の二次凝集体(A)及び(B)を所定の体積比で含む無機充填材を所定の含有量で配合した熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(実施例1〜10)では、熱伝導性及び電気絶縁性の両方が優れていた。

これに対して、表3の結果に示されているように、二次凝集体(A)のみを含有する熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(比較例2)は、熱伝導性に優れていたものの、電気絶縁性が低かった。同様に、二次凝集体(B)のみを含有する熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シート(比較例3)は、熱伝導性の向上が十分でなかった。

さらに、凝集強度が異なる2種類の二次凝集体(A)及び(B)を含む無機充填材を配合した熱硬化性樹脂組成物を用いて製造された熱伝導性樹脂シートであっても、二次凝集体(A)と二次凝集体(B)との体積比が所定の範囲でなかったり、無機充填材の含有量が少なすぎると、熱伝導性の向上が十分でなかった(比較例4及び5)。また、無機充填材の含有量が多すぎると、樹脂成分の量が足りず、熱伝導性樹脂シート自体を製造することができなかった。

【0049】

(実施例11)

実施例1〜10で示した熱伝導性樹脂シートを用い、トランスファーモールド法にて封止樹脂で封止して、パワーモジュールを作製した。

このパワーモジュールにおいて、リードフレームと銅のヒートシンクの中央部とに熱電対を取り付けた後、パワーモジュールを稼動させ、リードフレームとヒートシンクとの温度をそれぞれ測定した。その結果、実施例1〜10の熱伝導性樹脂シートを用いたパワーモジュールはいずれも、リードフレームとヒートシンクとの温度差が小さく、熱放散性に優れていた。

【0050】

以上の結果からわかるように、本発明の熱伝導性樹脂シートは、生産性やコスト面において有利であり、且つ熱伝導性及び電気絶縁性に優れている。また、本発明のパワーモジュールは、熱放散性に優れている。

【符号の説明】

【0051】

1、10、21 熱伝導性樹脂シート、2 熱硬化性樹脂、3 二次凝集体(A)、4 二次凝集体(B)、5 クラック、20 パワーモジュール、22 リードフレーム、23 電力半導体素子、24 ヒートシンク、25 制御用半導体素子、26 金属線、27 封止樹脂。

【特許請求の範囲】

【請求項1】

熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、

前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物。

【請求項2】

前記二次凝集体(A)の平均粒径は20μm以上180μm以下であり、前記二次凝集体(B)の平均粒径は9μm以上50μm以下であることを特徴とする請求項1に記載の熱硬化性樹脂組成物。

【請求項3】

前記二次凝集体(A)の平均保持率は70%を超え100%以下であり、前記二次凝集体(B)の平均保持率は30%以上70%以下であることを特徴とする請求項1又は2に記載の熱硬化性樹脂組成物。

【請求項4】

前記無機充填材は、無機粉末をさらに含むことを特徴とする請求項1〜3のいずれか一項に記載の熱硬化性樹脂組成物。

【請求項5】

請求項1〜4のいずれか一項に記載の熱硬化性樹脂組成物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させてなることを特徴とする熱伝導性樹脂シート。

【請求項6】

請求項1〜4のいずれか一項に記載の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、

塗布乾燥物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させる工程と

を含むことを特徴とする熱伝導性樹脂シートの製造方法。

【請求項7】

一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、請求項5に記載の熱伝導性樹脂シートとを備えることを特徴とするパワーモジュール。

【請求項1】

熱硬化性樹脂中に無機充填材を含有する熱硬化性樹脂組成物であって、

前記無機充填材は、平均長径が8μm以下の窒化ホウ素の一次粒子からなる二次凝集体(A)と、平均長径が8μmを超え20μm以下の窒化ホウ素の一次粒子からなる二次凝集体(B)とを40:60〜98:2の体積比で含み、且つ前記無機充填材の含有量は40体積%以上80体積%以下であることを特徴とする熱硬化性樹脂組成物。

【請求項2】

前記二次凝集体(A)の平均粒径は20μm以上180μm以下であり、前記二次凝集体(B)の平均粒径は9μm以上50μm以下であることを特徴とする請求項1に記載の熱硬化性樹脂組成物。

【請求項3】

前記二次凝集体(A)の平均保持率は70%を超え100%以下であり、前記二次凝集体(B)の平均保持率は30%以上70%以下であることを特徴とする請求項1又は2に記載の熱硬化性樹脂組成物。

【請求項4】

前記無機充填材は、無機粉末をさらに含むことを特徴とする請求項1〜3のいずれか一項に記載の熱硬化性樹脂組成物。

【請求項5】

請求項1〜4のいずれか一項に記載の熱硬化性樹脂組成物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させてなることを特徴とする熱伝導性樹脂シート。

【請求項6】

請求項1〜4のいずれか一項に記載の熱硬化性樹脂組成物を離型性基材に塗布して乾燥させる工程と、

塗布乾燥物を0.5MPa以上50MPa以下のプレス圧で加圧しながら硬化させる工程と

を含むことを特徴とする熱伝導性樹脂シートの製造方法。

【請求項7】

一方の放熱部材に搭載された電力半導体素子と、前記電力半導体素子で発生する熱を外部に放熱する他方の放熱部材と、前記半導体素子で発生する熱を前記一方の放熱部材から前記他方の放熱部材に伝達する、請求項5に記載の熱伝導性樹脂シートとを備えることを特徴とするパワーモジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−6586(P2011−6586A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−151905(P2009−151905)

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月26日(2009.6.26)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]