熱硬化性熱膨張性接着シートおよびその製造方法

【課題】2つの要素間の空間を埋めつつ、これらの要素同士を高い信頼性で接着することが可能であり、取り扱い性に優れた接着シート、およびその製造方法を提供する。

【解決手段】熱硬化性熱膨張性接着シート10は、第1面22および第1面の反対側に第2面24を有し、連通口を有する基材と、基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層30とを有する。熱硬化性熱膨張性エポキシ接着剤は、加熱時に基材の連通口を通過して基材の第2面上に第2接着層40を形成する。

【解決手段】熱硬化性熱膨張性接着シート10は、第1面22および第1面の反対側に第2面24を有し、連通口を有する基材と、基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層30とを有する。熱硬化性熱膨張性エポキシ接着剤は、加熱時に基材の連通口を通過して基材の第2面上に第2接着層40を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、2つの要素間の空間を埋めつつ、これらの要素同士を接着するための接着シート、およびその製造方法に関する。

【背景技術】

【0002】

エポキシ接着剤は、優れた耐熱性および高い接着強度を有するため、構造接着に広く使用されている。高いガラス転移温度(Tg)および/または低い熱膨張率(CTE)を有する様々なエポキシ接着剤が開発されている。液体エポキシ接着剤は、簡単な製造装置で製造することができ、多くの用途を有している。しかしながら、液体エポキシ接着剤は、粘度調整、コーティングなどで正確さが要求されることなど、使用時の作業性に問題が生じる場合がある。

【0003】

例えば、IPM(Interior Permanent Magnet)モーターはローターコアを有し、ローターコアのスロットにはマグネットが挿入されている。図1にIPMモーターの概略断面図を示す。図1において、IPMモーター100は、ローターコア120とその周りに配置されたコイル130を有し、ローターコア120にはマグネット110が埋め込まれている。マグネットは、一般に液体エポキシ接着剤または液体シリコーン接着剤を用いてローターコアに接着されている。このような液体接着剤を用いてマグネットをローターコアに接着する場合、液体接着剤でコーティングしたマグネットをローターコアのスロットに挿入する。しかし、ローターコアのスロットのサイズはマグネットのサイズとほとんど同じ(ローターコアのスロットの内壁とマグネットのクリアランスはわずか80〜150μm)であるため、マグネットにコーティングした液体接着剤の大半はスロット内部に入らず、マグネットとローターコアの接着に寄与せずに廃棄されてしまう。

【0004】

マグネットの挿入角度が適切でない場合、スロットに挿入されたマグネットの表面またはその一部において、マグネットとローターコアを十分な強度で接着するのに十分な量の液体接着剤が残存しない場合がある。また、液体接着剤の硬化に使用される高温雰囲気下でローターコアは膨張し、ローターコアのスロットの内壁とマグネットのクリアランスはさらに小さくなる。その結果、未硬化の液体接着剤の一部がスロットの外に排出され、スロット内部の接着剤の量が減少してしまう場合がある。このように、マグネットとローターコアを高い信頼性で接着することは従来困難であった。

【0005】

特許文献1(特開平5−179213号)は、「液状もしくは粘稠半固形の未硬化接着剤と、膨張性材料とから成る膨張性接着剤」を記載している。

【0006】

特許文献2(特開2007−106963号)は、「(a)常温で固体である成膜性樹脂、(b)常温で液状または半固形状エポキシ樹脂、(c)潜在性硬化剤、(d)熱膨張カプセル、(e)潤滑性微粒子粉末とからなる成分を成膜してなることを特徴とする加熱膨張性シート状接着剤組成物」を記載している。

【0007】

特許文献3(米国特許出願公開第2004/0266899号)は、「熱可塑性ポリマーで変成された膨張性エポキシ樹脂系システム」を記載している。

【0008】

特許文献4(米国特許出願公開第2006/0188726号)は、「高い膨張性を有する熱硬化性熱膨張性組成物」を記載している。

【0009】

特許文献5(国際公開第2004/60984号)は、「熱で活性化するエポキシ接着剤」を記載している。

【0010】

特許文献6(国際公開第2010/014565号)は、「強化された膨張性エポキシ樹脂」を記載している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−179213号

【特許文献2】特開2007−106963号

【特許文献3】米国特許出願公開第2004/0266899号

【特許文献4】米国特許出願公開第2006/0188726号

【特許文献5】国際公開第2004/60984号

【特許文献6】国際公開第2010/014565号

【発明の概要】

【発明が解決しようとする課題】

【0012】

本開示は、IPMモーターのマグネットとローターコアのような、2つの要素間の空間を埋めつつ、これらの要素同士を高い信頼性で接着することが可能であり、取り扱い性に優れた接着シート、およびその製造方法を提供する。

【課題を解決するための手段】

【0013】

本開示の一実施態様によれば、第1面および前記第1面の反対側に第2面を有し、連通口を有する基材と、前記基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層とを有し、前記熱硬化性熱膨張性エポキシ接着剤が、加熱時に前記基材の前記連通口を通過して前記基材の第2面上に第2接着層を形成する、熱硬化性熱膨張性接着シートが提供される。

【0014】

本開示の別の実施態様によれば、第1面および前記第1面の反対側に第2面を有し、連通口を有する基材を用意し、(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、(c)熱膨張性カプセル、および(d)溶媒を含む熱硬化性熱膨張性エポキシ接着剤組成物を前記基材の第1面に適用して、第1接着層を形成することを含む、熱硬化性熱膨張性接着シートの製造方法であって、前記熱硬化性エポキシ樹脂が前記溶媒に溶解性であり、前記潜在性硬化剤および前記熱膨張性カプセルが前記溶媒に不溶性である、熱硬化性熱膨張性接着シートの製造方法が提供される。

【0015】

本開示の別の実施態様によれば、第1の要素と第2の要素を接着する方法であって、上記熱硬化性熱膨張性接着シートを前記第1の要素と前記第2の要素の間に配置し、前記熱硬化性熱膨張性接着シートを熱硬化して、前記第1の要素と前記第2の要素の間の空間を埋めつつ、前記第1の要素と前記第2の要素を接着することを含む、方法が提供される。

【0016】

本開示の別の実施態様によれば、第1の要素、第2の要素、および熱硬化した上記熱硬化性熱膨張性接着シートを含み、熱硬化した上記熱硬化性熱膨張性接着シートによって、前記第1の要素と前記第2の要素の間の空間が埋められ、かつ前記第1の要素と前記第2の要素が接着されている、物品が提供される。

【発明の効果】

【0017】

本開示の熱硬化性熱膨張性接着シートは、加熱前の段階では、基材の第2面に接着層を有しない。そのため、基材の第1面に形成された第1接着層を介して当該接着シートが適用された要素を容易に取り扱うことができる。例えば、本開示の熱硬化性熱膨張性接着シートが貼り付けられたマグネットを、IPMモーターのローターコアの狭いスロットにスムーズに挿入することができる。このとき、接着シートの接着面と反対側の面、すなわち接着層を有しない面がマグネットをローターコアに挿入するときのスリップ面として機能する。

【0018】

また、本開示の熱硬化性熱膨張性接着シートの第1接着層は熱硬化性熱膨張性エポキシ接着剤を含み、この熱硬化性熱膨張性エポキシ接着剤は、加熱時に溶融および膨張して基材の連通口を通過し、その基材の第2面上に第2接着層を形成する。そのため、本開示の熱硬化性熱膨張性接着シートを用いると、熱硬化によって、接着しようとする2つの要素間の空間を膨張した熱硬化性熱膨張性エポキシ接着剤で埋めると同時に、2つの要素をそれらの間に配置された接着シートを介して接着することができる。例えば、本開示の熱硬化性熱膨張性接着シートをマグネットに適用し、そのマグネットをIPMモーターのローターコアのスロットに挿入し、加熱することにより、IPMモーターのマグネットとローターコアを高い信頼性で接着することができる。また、液体接着剤を使用した場合と異なり、接着シートに含まれる熱硬化性熱膨張性エポキシ接着剤を、2つの要素間の接着に有効に利用することができる。

【0019】

なお、上述の記載は、本発明の全ての実施態様および本発明に関する全ての利点を開示したものとみなしてはならない。

【図面の簡単な説明】

【0020】

【図1】IPMモーターの概略断面図である。

【図2】本開示の一実施態様による熱硬化性熱膨張性接着シートの断面図である。

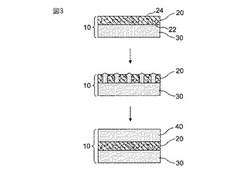

【図3】本開示の一実施態様による熱硬化性熱膨張性接着シートを加熱したときに、熱硬化性熱膨張性エポキシ接着剤が膨張する様子を示す断面図である。

【図4】本開示の一実施態様による熱硬化性熱膨張性接着シートをマグネットに適用して、ローターコアのスロットにマグネットを挿入する様子を示す概略図である。

【図5】実施例の重ね合わせ剪断強度(OLSS)試験で作製した試験片の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0022】

図2に、本開示の一実施態様の熱硬化性熱膨張性接着シートの断面図を示す。熱硬化性熱膨張性接着シート10は、第1面22および第1面の反対側に第2面24を有し、気孔、空隙、穿孔などの連通口を有する基材20と、基材の第1面22に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層30とを有する。図3に、本開示の一実施態様の熱硬化性熱膨張性接着シートを加熱したときに、熱硬化性熱膨張性エポキシ接着剤が膨脹する様子を示す。第1接着層30の熱硬化性熱膨張性エポキシ接着剤は、加熱時に溶融および膨張して、基材20の気孔、空隙、穿孔などの連通口を通過して、基材20の第2面24に到達する(図3中段)。その結果、基材20の第2面24上に連続または不連続の第2接着層40が形成される(図3下段)。この熱硬化性熱膨張性接着シートは、加熱前の段階では第1接着層を有する第1面のみが被着体に対して仮固定する機能を有する。被着体に対して仮固定する機能とは、例えば、常温粘着性、あるいはホットメルト接着剤が有するような、短時間の加温工程により発現する粘着性などを利用して、被着体に熱硬化性熱膨張性接着シートを一時的に固定できる機能を意味する。この第1面の機能を利用して接着しようとする2つの要素のうち一方の要素に接着シートを適用することができる。この要素の接着シート適用面に近接して他方の要素を配置した後(他方の要素は接着シート適用面に接触していなくてもよい)、接着シートを所定の温度に加熱すると、熱硬化性熱膨張性エポキシ接着剤が膨張することにより、接着シートの長さ、幅および厚さのうち少なくとも一つの次元の寸法が大きくなる。その結果、2つの要素間の空間を埋めることができ、かつ基材の第1面および第2面の両方に形成された接着層によって、これら2つの要素同士を接着することができる。

【0023】

連通口を有する基材として、従来知られている様々な基材、例えば、紙、不織布、ポリテトラフルオロエチレンなどのポリマーを含む多孔質フィルム、金属メッシュ、パンチングフィルムなどを使用することができる。連通口とは、基材の第1面と第2面をつなぐ空間的に連続する1または複数の開口部を意味する。連通口の大きさは、後述する潜在性硬化剤が通過できるように決定することができる。潜在性硬化剤が通過できないほど連通口の大きさが小さい場合、熱硬化性熱膨張性エポキシ接着剤に含まれる熱硬化性エポキシ樹脂と潜在性硬化剤が分離して、硬化不良が生じる場合がある。例えば、円形またはほぼ円形の連通口の場合、その直径は、例えば、約1μm以上、または約10μm以上であることが有利である。接着シートを適用した要素に滑り性を付与することが望まれる場合、表面の摩擦力が小さい基材、例えば不織布、多孔質ポリテトラフルオロエチレンフィルムなどを使用することが有利である。表面の摩擦力が小さい基材として、安価であることから不織布を使用することが特に有利である。基材に滑り剤などを用いた表面処理を行って表面の摩擦力を低減することもできる。

【0024】

基材の厚さは、熱硬化性熱膨張性エポキシ接着剤が加熱時に基材の連通口を通過して基材の第2面に到達することができ、かつ接着シートの製造時に熱硬化性熱膨張性エポキシ接着剤が基材の第2面に浸出しないような値とすることができる。基材の厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。基材として不織布を使用する場合、不織布の坪量は、例えば、約2g/m2以上、または約4g/m2以上、約200g/m2以下、または約100g/m2以下とすることができる。

【0025】

基材の第1面に形成された第1接着層は、熱硬化性熱膨張性エポキシ接着剤を含む。第1接着層は、上述したような被着体に対して仮固定する機能を第1面に付与する。熱硬化性熱膨張性エポキシ接着剤は、(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、および(c)熱膨張性カプセルを含むことができる。潜在性硬化剤は、加熱により熱硬化性熱膨張性エポキシ接着剤を硬化させて、接着層の接着力を高めることができる。熱膨張性カプセルは、加熱によって溶融した熱硬化性熱膨張性エポキシ接着剤の膨張を促進する。第1接着層の厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。

【0026】

使用する熱硬化性エポキシ樹脂の物性、例えば流動性、可塑性、軟化点、溶融粘度、ガラス転移点(Tg)、貯蔵弾性率などは、本開示の熱硬化性熱膨張性接着シートの有する機能、すなわち加熱前における第1接着層の仮固定機能、および加熱時における第2接着層の形成機能の双方と密接に関係すると考えられる。例えば、熱硬化性エポキシ樹脂の軟化点、後述する潜在性硬化剤の活性化温度、および後述する熱膨張性カプセルの膨張開始温度は互いに密接に関係している。より具体的には、本開示の熱硬化性熱膨張性接着シートの有する機能を効果的に発揮するためには、熱硬化性エポキシ樹脂の軟化点が、潜在性硬化剤の活性化温度以下、かつ熱膨張性カプセルの膨張開始温度以下であることが有利である。熱硬化性エポキシ樹脂の軟化点を潜在性硬化剤の活性化温度以下とすると、熱硬化性熱膨張性接着シートの製造工程に溶融コーティングまたは溶液コーティングが含まれる場合に、これらのコーティング工程およびそれに伴う乾燥工程中に熱硬化性エポキシ樹脂がゲル化することを防止できる。熱硬化性エポキシ樹脂の軟化点を熱膨張性カプセルの膨張開始温度以下とすると、熱膨張性カプセルが膨張する温度で樹脂は流動性を示すことから、熱硬化性熱膨張性エポキシ接着剤を十分に膨張させることができる。熱硬化性エポキシ樹脂の軟化点は、JIS K 2207に規定される環球式軟化点試験法を用いて測定される。

【0027】

熱硬化性エポキシ樹脂の軟化点を調整するために、複数のエポキシ樹脂を混合してもよい。比較的低い軟化点を有する熱硬化性エポキシ樹脂または液体の熱硬化性エポキシ樹脂は、熱硬化性エポキシ樹脂に常温粘着性または短時間の加温工程により発現する粘着性を付与することができ、加熱時の流動性を高めることにも寄与する。比較的高い軟化点を有するまたは半固体の熱硬化性エポキシ樹脂は、第1接着層の形状を常温で保持して、加熱前に熱硬化性熱膨張性エポキシ接着剤が基材に過度に浸透することを防止または抑制することができる。このような熱硬化性エポキシ樹脂の混合物を使用すると、熱硬化性エポキシ樹脂の物性を容易かつ細かく調整することができる。

【0028】

使用できる熱硬化性エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などのビスフェノールエポキシ樹脂、ヘキサンジオールジグリシジルエーテルなどの脂肪族骨格を有するエポキシ樹脂、トリグリシジルアミノフェノールなどのグリシジルアミン型エポキシ樹脂、フェノールノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂などのノボラックエポキシ樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、およびこれらの混合物が使用できるが、これらに限定されるものではない。熱硬化性エポキシ樹脂は、熱可塑性成分として、フェノキシ樹脂(ビスフェノール類とエピクロルヒドリンより合成されるポリヒドロキシポリエーテル)をさらに含んでもよい。フェノキシ樹脂を添加すると、熱硬化性熱膨張性エポキシ接着剤の成膜性を高めることができる場合がある。

【0029】

熱硬化性エポキシ樹脂の数平均分子量は、標準ポリスチレン換算で、一般に、約100以上、または約300以上であり、約100000以下、または約60000以下とすることができる。熱硬化性エポキシ樹脂のエポキシ当量は、一般に、約50g/当量以上、または約80g/当量以上、約50000g/当量以下、または約30000g/当量以下とすることができる。熱硬化性エポキシ樹脂は、熱硬化性熱膨張性エポキシ接着剤の基本的成分である。そのため、その他の成分の量は、熱硬化性エポキシ樹脂100質量部を基準として記載される。

【0030】

潜在性硬化剤は、常温では熱硬化性エポキシ樹脂を硬化する活性をもたないが、加熱によって活性化し、熱硬化性熱膨張性エポキシ接着剤を硬化することができる硬化剤である。例えば、従来知られている微粒状の潜在性硬化剤は、常温では熱硬化性エポキシ樹脂に不溶であり、加熱すると可溶化して熱硬化性エポキシ樹脂を硬化することができる。潜在性硬化剤として、従来知られている潜在性硬化剤、例えば、ジシアンジアミドおよびその誘導体、ヒドラジド化合物、三フッ化ホウ素−アミン錯体、常温で微粒状のイミダゾール化合物、アミン化合物とエポキシ化合物との反応生成物(アミン−エポキシ付加物)、アミン化合物とイソシアネート化合物または尿素化合物との反応生成物(尿素付加物)などが使用できる。2種以上の潜在性硬化剤の組み合わせを使用してもよい。潜在性硬化剤は、熱硬化性エポキシ樹脂100質量部を基準として、約0.5質量部以上、約1質量部以上、約2質量部以上、または約30質量部以下、約20質量部以下、または約10質量部以下の量で使用することができる。室温で良好な貯蔵安定性を示し、好適な活性化温度を有することから、ジシアンジアミドとアミン−エポキシ付加物(例えば商品名PN−50、味の素ファインテクノ株式会社製など)の組み合わせが特に有利に使用できる。

【0031】

潜在性硬化剤の活性化温度は、上述したとおり、熱硬化性エポキシ樹脂の軟化点が潜在性硬化剤の活性化温度以下となるように選ばれることが有利である。ここで、潜在性硬化剤の活性化温度とは、DSC(示差走査熱量計)を用いて測定した温度と定義される(測定条件:使用した熱硬化性エポキシ樹脂と潜在性硬化剤の混合物を試料として、室温から10℃/分で昇温させる)。潜在性硬化剤の活性化温度は、例えば、約80℃以上、または約120℃以上、約180℃以下、または約160℃以下の範囲から選ぶことができる。

【0032】

熱膨張性カプセルは、ガスバリアー性を有する熱可塑性樹脂をシェルとし、シェルの内部に熱膨張剤を内包させたマイクロカプセルである。熱膨張性カプセルを加熱すると、シェルの熱可塑性樹脂が軟化し、熱膨張剤の体積が増大することにより、カプセルが膨張する。熱膨張剤として例えば低沸点物質が使用され、低沸点物質の気化がカプセルの膨張に利用される。熱膨張性カプセルの膨張開始温度は、潜在性硬化剤の活性化温度よりも低いことが望ましい。このようにすることで、熱硬化性熱膨張性エポキシ接着剤が膨張する前に硬化してしまうことをより効果的に防止または制御することができる。また、熱膨張性カプセルの膨張開始温度は、上述したとおり、熱硬化性エポキシ樹脂の軟化点が熱膨張性カプセルの膨張開始温度以下となるように選ばれることが有利である。ここで、熱膨張性カプセルの膨張開始温度とは、熱膨張性カプセルの体積変化が生じる温度である。熱膨張性カプセルの膨張開始温度は、例えば、約70℃以上、または約100℃以上、約200℃以下、または約180℃以下の範囲から選ぶことができる。

【0033】

硬化した接着層に要求される強度および接着力、接着シートに要求される膨張率などに応じて、熱膨張性カプセルの量および体積膨張率を適宜決定することができる。例えば、熱膨張性カプセルは、熱硬化性エポキシ樹脂100質量部を基準として、約0.1質量部以上、約0.5質量部以上、約1質量部以上、約50質量部以下、約30質量部以下、または約20質量部以下の量で使用することができる。熱膨張性カプセルの体積膨張率は、例えば、約2倍以上、または約5倍以上、約100倍以下、または約50倍以下とすることができる。

【0034】

熱硬化性熱膨張性エポキシ接着剤は、任意成分として、フェノール系酸化防止剤、イオウ系酸化防止剤などの酸化防止剤、コア−シェル型強化剤などの強化剤、エポキシ変性アルコキシシランなどのシランカップリング剤、ヒュームドシリカなどのチキソトロピー剤、アルミナ、窒化ホウ素などの熱伝導性フィラーなどをさらに含んでもよい。

【0035】

基材と第1接着層を含む熱硬化性熱膨張性接着シートの厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。熱膨張性シートは、第1接着層の上にライナーを備えていてもよい。

【0036】

本開示の熱硬化性熱膨張性接着シートは、上記熱硬化性エポキシ樹脂、潜在性硬化剤、および熱膨張性カプセル、ならびに必要に応じて上記任意成分をふくむ、熱硬化性熱膨張性エポキシ接着剤組成物を上記基材の第1面に適用して、第1接着層を形成することにより製造することができる。熱硬化性熱膨張性エポキシ接着剤組成物は、バーコーティング、ロールコーティングなどのコーティング、溶融押出など、従来知られている方法で基材の上に適用することができる。熱硬化性エポキシ樹脂の溶融粘度が低い場合は、無溶媒で溶融コーティング法を使用することもできる。ライナー上に熱硬化性熱膨張性エポキシ接着剤組成物を適用して第1接着層を形成し、その上に基材を積層することによって、第1接着層を基材の第1面上に転写してもよい。

【0037】

薄い第1接着層または均一な厚さの第1接着層が必要とされる場合、熱硬化性熱膨張性エポキシ接着剤組成物に溶媒を加えて組成物の粘度を調節し、溶液コーティング法によって当該組成物を基材の第1面またはライナーに適用し、必要に応じて乾燥することによって、第1接着層を形成することが有利である。この場合、使用する溶媒に対して、熱硬化性エポキシ樹脂が溶解性であり、潜在性硬化剤および熱膨張性カプセルが不溶性であることが、優れた貯蔵安定性を有する接着シートを製造するために望ましい。そのような溶媒として、例えば、酢酸エチル、酢酸ブチルなどのエステルが挙げられる。

【0038】

上記溶媒に代えて、または上記溶媒と一緒に、ヒュームドシリカなどのチキソトロピー剤を使用して、熱硬化性熱膨張性エポキシ接着剤組成物の塗工性を改善することもできる。また、チキソトロピー剤を使用すると、接着シートの保管時に、熱硬化性熱膨張性エポキシ接着剤が基材の連通口、例えば気孔、空隙、穿孔などを通過することを防止または抑制することができる。

【0039】

本開示の熱硬化性熱膨張性接着シートは、2つの要素間の空間を埋めることが要求される、様々な両面接着用途に使用することができる。例えば、図4に示すように、熱硬化性熱膨張性接着シート10の第1接着層がマグネット110に接するように、接着シート10をマグネット110の上に適用し、そのマグネットをIPMモーターのローターコア120のスロット140に挿入し、例えば120〜180℃で10分間〜2時間加熱することにより、マグネット110をローターコア120に接着することができる。

【実施例】

【0040】

本実施例では、以下の表1に記載の材料を使用した。

【0041】

【表1】

【0042】

<重ね合わせ剪断強度(OLSS)試験>

重ね合わせ剪断強度(OLSS)試験で作製した試験片の断面を図5に示す。メチルエチルケトン(MEK)を用いた拭き取りによって表面処理した2枚のSPCC−SB鋼板50、およびスペーサ60によって画定される直方体空間の内部に、第1接着層30が一方の鋼板に接するようにして、熱硬化性熱膨張性接着シート10を配置した。鋼板の寸法は長さ50mm、幅25mm、厚さ1.6mmであり、接着シートは12.5mm×25mmの矩形であった。スペーサの厚さは、接着シートの2倍(100μm)、または接着シートの厚さの3倍(150μm)とした。次に、160℃で30分間加熱して、接着シートの熱硬化性熱膨張性エポキシ接着剤を溶融、膨張および硬化させて、OLSS試験の試験片を作製した。試験片の2枚の鋼板を25℃、引張速度5mm/分で互いに反対方向に引っ張ったときの剪断強度をOLSS(MPa)とした。

【0043】

<熱硬化性熱膨張性接着シートの作製>

以下の表2に示した組成を有する熱硬化性熱膨張性エポキシ接着剤組成物を、バーコーターを用いてライナー(SLB−50WD)に塗布し、65℃で3分、その後80℃で3分乾燥した。乾燥後の接着層の厚さは30μmであった。次に、ライナー上に形成された接着層の上に不織布を積層した。このようにして、厚さ50μmの熱硬化性熱膨張性接着シートを作製した。

【0044】

結果を以下の表2に示す。

【0045】

【表2】

【符号の説明】

【0046】

10 熱硬化性熱膨張性接着シート

20 基材

22 第1面

24 第2面

30 第1接着層

40 第2接着層

50 鋼板

60 スペーサ

100 IPMモーター

110 マグネット

120 ローターコア

130 コイル

140 スロット

【技術分野】

【0001】

本開示は、2つの要素間の空間を埋めつつ、これらの要素同士を接着するための接着シート、およびその製造方法に関する。

【背景技術】

【0002】

エポキシ接着剤は、優れた耐熱性および高い接着強度を有するため、構造接着に広く使用されている。高いガラス転移温度(Tg)および/または低い熱膨張率(CTE)を有する様々なエポキシ接着剤が開発されている。液体エポキシ接着剤は、簡単な製造装置で製造することができ、多くの用途を有している。しかしながら、液体エポキシ接着剤は、粘度調整、コーティングなどで正確さが要求されることなど、使用時の作業性に問題が生じる場合がある。

【0003】

例えば、IPM(Interior Permanent Magnet)モーターはローターコアを有し、ローターコアのスロットにはマグネットが挿入されている。図1にIPMモーターの概略断面図を示す。図1において、IPMモーター100は、ローターコア120とその周りに配置されたコイル130を有し、ローターコア120にはマグネット110が埋め込まれている。マグネットは、一般に液体エポキシ接着剤または液体シリコーン接着剤を用いてローターコアに接着されている。このような液体接着剤を用いてマグネットをローターコアに接着する場合、液体接着剤でコーティングしたマグネットをローターコアのスロットに挿入する。しかし、ローターコアのスロットのサイズはマグネットのサイズとほとんど同じ(ローターコアのスロットの内壁とマグネットのクリアランスはわずか80〜150μm)であるため、マグネットにコーティングした液体接着剤の大半はスロット内部に入らず、マグネットとローターコアの接着に寄与せずに廃棄されてしまう。

【0004】

マグネットの挿入角度が適切でない場合、スロットに挿入されたマグネットの表面またはその一部において、マグネットとローターコアを十分な強度で接着するのに十分な量の液体接着剤が残存しない場合がある。また、液体接着剤の硬化に使用される高温雰囲気下でローターコアは膨張し、ローターコアのスロットの内壁とマグネットのクリアランスはさらに小さくなる。その結果、未硬化の液体接着剤の一部がスロットの外に排出され、スロット内部の接着剤の量が減少してしまう場合がある。このように、マグネットとローターコアを高い信頼性で接着することは従来困難であった。

【0005】

特許文献1(特開平5−179213号)は、「液状もしくは粘稠半固形の未硬化接着剤と、膨張性材料とから成る膨張性接着剤」を記載している。

【0006】

特許文献2(特開2007−106963号)は、「(a)常温で固体である成膜性樹脂、(b)常温で液状または半固形状エポキシ樹脂、(c)潜在性硬化剤、(d)熱膨張カプセル、(e)潤滑性微粒子粉末とからなる成分を成膜してなることを特徴とする加熱膨張性シート状接着剤組成物」を記載している。

【0007】

特許文献3(米国特許出願公開第2004/0266899号)は、「熱可塑性ポリマーで変成された膨張性エポキシ樹脂系システム」を記載している。

【0008】

特許文献4(米国特許出願公開第2006/0188726号)は、「高い膨張性を有する熱硬化性熱膨張性組成物」を記載している。

【0009】

特許文献5(国際公開第2004/60984号)は、「熱で活性化するエポキシ接着剤」を記載している。

【0010】

特許文献6(国際公開第2010/014565号)は、「強化された膨張性エポキシ樹脂」を記載している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−179213号

【特許文献2】特開2007−106963号

【特許文献3】米国特許出願公開第2004/0266899号

【特許文献4】米国特許出願公開第2006/0188726号

【特許文献5】国際公開第2004/60984号

【特許文献6】国際公開第2010/014565号

【発明の概要】

【発明が解決しようとする課題】

【0012】

本開示は、IPMモーターのマグネットとローターコアのような、2つの要素間の空間を埋めつつ、これらの要素同士を高い信頼性で接着することが可能であり、取り扱い性に優れた接着シート、およびその製造方法を提供する。

【課題を解決するための手段】

【0013】

本開示の一実施態様によれば、第1面および前記第1面の反対側に第2面を有し、連通口を有する基材と、前記基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層とを有し、前記熱硬化性熱膨張性エポキシ接着剤が、加熱時に前記基材の前記連通口を通過して前記基材の第2面上に第2接着層を形成する、熱硬化性熱膨張性接着シートが提供される。

【0014】

本開示の別の実施態様によれば、第1面および前記第1面の反対側に第2面を有し、連通口を有する基材を用意し、(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、(c)熱膨張性カプセル、および(d)溶媒を含む熱硬化性熱膨張性エポキシ接着剤組成物を前記基材の第1面に適用して、第1接着層を形成することを含む、熱硬化性熱膨張性接着シートの製造方法であって、前記熱硬化性エポキシ樹脂が前記溶媒に溶解性であり、前記潜在性硬化剤および前記熱膨張性カプセルが前記溶媒に不溶性である、熱硬化性熱膨張性接着シートの製造方法が提供される。

【0015】

本開示の別の実施態様によれば、第1の要素と第2の要素を接着する方法であって、上記熱硬化性熱膨張性接着シートを前記第1の要素と前記第2の要素の間に配置し、前記熱硬化性熱膨張性接着シートを熱硬化して、前記第1の要素と前記第2の要素の間の空間を埋めつつ、前記第1の要素と前記第2の要素を接着することを含む、方法が提供される。

【0016】

本開示の別の実施態様によれば、第1の要素、第2の要素、および熱硬化した上記熱硬化性熱膨張性接着シートを含み、熱硬化した上記熱硬化性熱膨張性接着シートによって、前記第1の要素と前記第2の要素の間の空間が埋められ、かつ前記第1の要素と前記第2の要素が接着されている、物品が提供される。

【発明の効果】

【0017】

本開示の熱硬化性熱膨張性接着シートは、加熱前の段階では、基材の第2面に接着層を有しない。そのため、基材の第1面に形成された第1接着層を介して当該接着シートが適用された要素を容易に取り扱うことができる。例えば、本開示の熱硬化性熱膨張性接着シートが貼り付けられたマグネットを、IPMモーターのローターコアの狭いスロットにスムーズに挿入することができる。このとき、接着シートの接着面と反対側の面、すなわち接着層を有しない面がマグネットをローターコアに挿入するときのスリップ面として機能する。

【0018】

また、本開示の熱硬化性熱膨張性接着シートの第1接着層は熱硬化性熱膨張性エポキシ接着剤を含み、この熱硬化性熱膨張性エポキシ接着剤は、加熱時に溶融および膨張して基材の連通口を通過し、その基材の第2面上に第2接着層を形成する。そのため、本開示の熱硬化性熱膨張性接着シートを用いると、熱硬化によって、接着しようとする2つの要素間の空間を膨張した熱硬化性熱膨張性エポキシ接着剤で埋めると同時に、2つの要素をそれらの間に配置された接着シートを介して接着することができる。例えば、本開示の熱硬化性熱膨張性接着シートをマグネットに適用し、そのマグネットをIPMモーターのローターコアのスロットに挿入し、加熱することにより、IPMモーターのマグネットとローターコアを高い信頼性で接着することができる。また、液体接着剤を使用した場合と異なり、接着シートに含まれる熱硬化性熱膨張性エポキシ接着剤を、2つの要素間の接着に有効に利用することができる。

【0019】

なお、上述の記載は、本発明の全ての実施態様および本発明に関する全ての利点を開示したものとみなしてはならない。

【図面の簡単な説明】

【0020】

【図1】IPMモーターの概略断面図である。

【図2】本開示の一実施態様による熱硬化性熱膨張性接着シートの断面図である。

【図3】本開示の一実施態様による熱硬化性熱膨張性接着シートを加熱したときに、熱硬化性熱膨張性エポキシ接着剤が膨張する様子を示す断面図である。

【図4】本開示の一実施態様による熱硬化性熱膨張性接着シートをマグネットに適用して、ローターコアのスロットにマグネットを挿入する様子を示す概略図である。

【図5】実施例の重ね合わせ剪断強度(OLSS)試験で作製した試験片の断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の代表的な実施態様を例示する目的でより詳細に説明するが、本発明はこれらの実施態様に限定されない。

【0022】

図2に、本開示の一実施態様の熱硬化性熱膨張性接着シートの断面図を示す。熱硬化性熱膨張性接着シート10は、第1面22および第1面の反対側に第2面24を有し、気孔、空隙、穿孔などの連通口を有する基材20と、基材の第1面22に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層30とを有する。図3に、本開示の一実施態様の熱硬化性熱膨張性接着シートを加熱したときに、熱硬化性熱膨張性エポキシ接着剤が膨脹する様子を示す。第1接着層30の熱硬化性熱膨張性エポキシ接着剤は、加熱時に溶融および膨張して、基材20の気孔、空隙、穿孔などの連通口を通過して、基材20の第2面24に到達する(図3中段)。その結果、基材20の第2面24上に連続または不連続の第2接着層40が形成される(図3下段)。この熱硬化性熱膨張性接着シートは、加熱前の段階では第1接着層を有する第1面のみが被着体に対して仮固定する機能を有する。被着体に対して仮固定する機能とは、例えば、常温粘着性、あるいはホットメルト接着剤が有するような、短時間の加温工程により発現する粘着性などを利用して、被着体に熱硬化性熱膨張性接着シートを一時的に固定できる機能を意味する。この第1面の機能を利用して接着しようとする2つの要素のうち一方の要素に接着シートを適用することができる。この要素の接着シート適用面に近接して他方の要素を配置した後(他方の要素は接着シート適用面に接触していなくてもよい)、接着シートを所定の温度に加熱すると、熱硬化性熱膨張性エポキシ接着剤が膨張することにより、接着シートの長さ、幅および厚さのうち少なくとも一つの次元の寸法が大きくなる。その結果、2つの要素間の空間を埋めることができ、かつ基材の第1面および第2面の両方に形成された接着層によって、これら2つの要素同士を接着することができる。

【0023】

連通口を有する基材として、従来知られている様々な基材、例えば、紙、不織布、ポリテトラフルオロエチレンなどのポリマーを含む多孔質フィルム、金属メッシュ、パンチングフィルムなどを使用することができる。連通口とは、基材の第1面と第2面をつなぐ空間的に連続する1または複数の開口部を意味する。連通口の大きさは、後述する潜在性硬化剤が通過できるように決定することができる。潜在性硬化剤が通過できないほど連通口の大きさが小さい場合、熱硬化性熱膨張性エポキシ接着剤に含まれる熱硬化性エポキシ樹脂と潜在性硬化剤が分離して、硬化不良が生じる場合がある。例えば、円形またはほぼ円形の連通口の場合、その直径は、例えば、約1μm以上、または約10μm以上であることが有利である。接着シートを適用した要素に滑り性を付与することが望まれる場合、表面の摩擦力が小さい基材、例えば不織布、多孔質ポリテトラフルオロエチレンフィルムなどを使用することが有利である。表面の摩擦力が小さい基材として、安価であることから不織布を使用することが特に有利である。基材に滑り剤などを用いた表面処理を行って表面の摩擦力を低減することもできる。

【0024】

基材の厚さは、熱硬化性熱膨張性エポキシ接着剤が加熱時に基材の連通口を通過して基材の第2面に到達することができ、かつ接着シートの製造時に熱硬化性熱膨張性エポキシ接着剤が基材の第2面に浸出しないような値とすることができる。基材の厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。基材として不織布を使用する場合、不織布の坪量は、例えば、約2g/m2以上、または約4g/m2以上、約200g/m2以下、または約100g/m2以下とすることができる。

【0025】

基材の第1面に形成された第1接着層は、熱硬化性熱膨張性エポキシ接着剤を含む。第1接着層は、上述したような被着体に対して仮固定する機能を第1面に付与する。熱硬化性熱膨張性エポキシ接着剤は、(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、および(c)熱膨張性カプセルを含むことができる。潜在性硬化剤は、加熱により熱硬化性熱膨張性エポキシ接着剤を硬化させて、接着層の接着力を高めることができる。熱膨張性カプセルは、加熱によって溶融した熱硬化性熱膨張性エポキシ接着剤の膨張を促進する。第1接着層の厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。

【0026】

使用する熱硬化性エポキシ樹脂の物性、例えば流動性、可塑性、軟化点、溶融粘度、ガラス転移点(Tg)、貯蔵弾性率などは、本開示の熱硬化性熱膨張性接着シートの有する機能、すなわち加熱前における第1接着層の仮固定機能、および加熱時における第2接着層の形成機能の双方と密接に関係すると考えられる。例えば、熱硬化性エポキシ樹脂の軟化点、後述する潜在性硬化剤の活性化温度、および後述する熱膨張性カプセルの膨張開始温度は互いに密接に関係している。より具体的には、本開示の熱硬化性熱膨張性接着シートの有する機能を効果的に発揮するためには、熱硬化性エポキシ樹脂の軟化点が、潜在性硬化剤の活性化温度以下、かつ熱膨張性カプセルの膨張開始温度以下であることが有利である。熱硬化性エポキシ樹脂の軟化点を潜在性硬化剤の活性化温度以下とすると、熱硬化性熱膨張性接着シートの製造工程に溶融コーティングまたは溶液コーティングが含まれる場合に、これらのコーティング工程およびそれに伴う乾燥工程中に熱硬化性エポキシ樹脂がゲル化することを防止できる。熱硬化性エポキシ樹脂の軟化点を熱膨張性カプセルの膨張開始温度以下とすると、熱膨張性カプセルが膨張する温度で樹脂は流動性を示すことから、熱硬化性熱膨張性エポキシ接着剤を十分に膨張させることができる。熱硬化性エポキシ樹脂の軟化点は、JIS K 2207に規定される環球式軟化点試験法を用いて測定される。

【0027】

熱硬化性エポキシ樹脂の軟化点を調整するために、複数のエポキシ樹脂を混合してもよい。比較的低い軟化点を有する熱硬化性エポキシ樹脂または液体の熱硬化性エポキシ樹脂は、熱硬化性エポキシ樹脂に常温粘着性または短時間の加温工程により発現する粘着性を付与することができ、加熱時の流動性を高めることにも寄与する。比較的高い軟化点を有するまたは半固体の熱硬化性エポキシ樹脂は、第1接着層の形状を常温で保持して、加熱前に熱硬化性熱膨張性エポキシ接着剤が基材に過度に浸透することを防止または抑制することができる。このような熱硬化性エポキシ樹脂の混合物を使用すると、熱硬化性エポキシ樹脂の物性を容易かつ細かく調整することができる。

【0028】

使用できる熱硬化性エポキシ樹脂としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂などのビスフェノールエポキシ樹脂、ヘキサンジオールジグリシジルエーテルなどの脂肪族骨格を有するエポキシ樹脂、トリグリシジルアミノフェノールなどのグリシジルアミン型エポキシ樹脂、フェノールノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂などのノボラックエポキシ樹脂、臭素化エポキシ樹脂、脂環式エポキシ樹脂、およびこれらの混合物が使用できるが、これらに限定されるものではない。熱硬化性エポキシ樹脂は、熱可塑性成分として、フェノキシ樹脂(ビスフェノール類とエピクロルヒドリンより合成されるポリヒドロキシポリエーテル)をさらに含んでもよい。フェノキシ樹脂を添加すると、熱硬化性熱膨張性エポキシ接着剤の成膜性を高めることができる場合がある。

【0029】

熱硬化性エポキシ樹脂の数平均分子量は、標準ポリスチレン換算で、一般に、約100以上、または約300以上であり、約100000以下、または約60000以下とすることができる。熱硬化性エポキシ樹脂のエポキシ当量は、一般に、約50g/当量以上、または約80g/当量以上、約50000g/当量以下、または約30000g/当量以下とすることができる。熱硬化性エポキシ樹脂は、熱硬化性熱膨張性エポキシ接着剤の基本的成分である。そのため、その他の成分の量は、熱硬化性エポキシ樹脂100質量部を基準として記載される。

【0030】

潜在性硬化剤は、常温では熱硬化性エポキシ樹脂を硬化する活性をもたないが、加熱によって活性化し、熱硬化性熱膨張性エポキシ接着剤を硬化することができる硬化剤である。例えば、従来知られている微粒状の潜在性硬化剤は、常温では熱硬化性エポキシ樹脂に不溶であり、加熱すると可溶化して熱硬化性エポキシ樹脂を硬化することができる。潜在性硬化剤として、従来知られている潜在性硬化剤、例えば、ジシアンジアミドおよびその誘導体、ヒドラジド化合物、三フッ化ホウ素−アミン錯体、常温で微粒状のイミダゾール化合物、アミン化合物とエポキシ化合物との反応生成物(アミン−エポキシ付加物)、アミン化合物とイソシアネート化合物または尿素化合物との反応生成物(尿素付加物)などが使用できる。2種以上の潜在性硬化剤の組み合わせを使用してもよい。潜在性硬化剤は、熱硬化性エポキシ樹脂100質量部を基準として、約0.5質量部以上、約1質量部以上、約2質量部以上、または約30質量部以下、約20質量部以下、または約10質量部以下の量で使用することができる。室温で良好な貯蔵安定性を示し、好適な活性化温度を有することから、ジシアンジアミドとアミン−エポキシ付加物(例えば商品名PN−50、味の素ファインテクノ株式会社製など)の組み合わせが特に有利に使用できる。

【0031】

潜在性硬化剤の活性化温度は、上述したとおり、熱硬化性エポキシ樹脂の軟化点が潜在性硬化剤の活性化温度以下となるように選ばれることが有利である。ここで、潜在性硬化剤の活性化温度とは、DSC(示差走査熱量計)を用いて測定した温度と定義される(測定条件:使用した熱硬化性エポキシ樹脂と潜在性硬化剤の混合物を試料として、室温から10℃/分で昇温させる)。潜在性硬化剤の活性化温度は、例えば、約80℃以上、または約120℃以上、約180℃以下、または約160℃以下の範囲から選ぶことができる。

【0032】

熱膨張性カプセルは、ガスバリアー性を有する熱可塑性樹脂をシェルとし、シェルの内部に熱膨張剤を内包させたマイクロカプセルである。熱膨張性カプセルを加熱すると、シェルの熱可塑性樹脂が軟化し、熱膨張剤の体積が増大することにより、カプセルが膨張する。熱膨張剤として例えば低沸点物質が使用され、低沸点物質の気化がカプセルの膨張に利用される。熱膨張性カプセルの膨張開始温度は、潜在性硬化剤の活性化温度よりも低いことが望ましい。このようにすることで、熱硬化性熱膨張性エポキシ接着剤が膨張する前に硬化してしまうことをより効果的に防止または制御することができる。また、熱膨張性カプセルの膨張開始温度は、上述したとおり、熱硬化性エポキシ樹脂の軟化点が熱膨張性カプセルの膨張開始温度以下となるように選ばれることが有利である。ここで、熱膨張性カプセルの膨張開始温度とは、熱膨張性カプセルの体積変化が生じる温度である。熱膨張性カプセルの膨張開始温度は、例えば、約70℃以上、または約100℃以上、約200℃以下、または約180℃以下の範囲から選ぶことができる。

【0033】

硬化した接着層に要求される強度および接着力、接着シートに要求される膨張率などに応じて、熱膨張性カプセルの量および体積膨張率を適宜決定することができる。例えば、熱膨張性カプセルは、熱硬化性エポキシ樹脂100質量部を基準として、約0.1質量部以上、約0.5質量部以上、約1質量部以上、約50質量部以下、約30質量部以下、または約20質量部以下の量で使用することができる。熱膨張性カプセルの体積膨張率は、例えば、約2倍以上、または約5倍以上、約100倍以下、または約50倍以下とすることができる。

【0034】

熱硬化性熱膨張性エポキシ接着剤は、任意成分として、フェノール系酸化防止剤、イオウ系酸化防止剤などの酸化防止剤、コア−シェル型強化剤などの強化剤、エポキシ変性アルコキシシランなどのシランカップリング剤、ヒュームドシリカなどのチキソトロピー剤、アルミナ、窒化ホウ素などの熱伝導性フィラーなどをさらに含んでもよい。

【0035】

基材と第1接着層を含む熱硬化性熱膨張性接着シートの厚さは、例えば、約1μm以上、約5μm以上、または約10μm以上、約5mm以下、約2mm以下、または約1mm以下とすることができる。IPMモーターのマグネットとローターコアの接着のように、狭い隙間に接着シートが挿入される用途においては、例えば、約1μm以上、または約5μm以上、約200μm以下、または約100μm以下とすることができる。熱膨張性シートは、第1接着層の上にライナーを備えていてもよい。

【0036】

本開示の熱硬化性熱膨張性接着シートは、上記熱硬化性エポキシ樹脂、潜在性硬化剤、および熱膨張性カプセル、ならびに必要に応じて上記任意成分をふくむ、熱硬化性熱膨張性エポキシ接着剤組成物を上記基材の第1面に適用して、第1接着層を形成することにより製造することができる。熱硬化性熱膨張性エポキシ接着剤組成物は、バーコーティング、ロールコーティングなどのコーティング、溶融押出など、従来知られている方法で基材の上に適用することができる。熱硬化性エポキシ樹脂の溶融粘度が低い場合は、無溶媒で溶融コーティング法を使用することもできる。ライナー上に熱硬化性熱膨張性エポキシ接着剤組成物を適用して第1接着層を形成し、その上に基材を積層することによって、第1接着層を基材の第1面上に転写してもよい。

【0037】

薄い第1接着層または均一な厚さの第1接着層が必要とされる場合、熱硬化性熱膨張性エポキシ接着剤組成物に溶媒を加えて組成物の粘度を調節し、溶液コーティング法によって当該組成物を基材の第1面またはライナーに適用し、必要に応じて乾燥することによって、第1接着層を形成することが有利である。この場合、使用する溶媒に対して、熱硬化性エポキシ樹脂が溶解性であり、潜在性硬化剤および熱膨張性カプセルが不溶性であることが、優れた貯蔵安定性を有する接着シートを製造するために望ましい。そのような溶媒として、例えば、酢酸エチル、酢酸ブチルなどのエステルが挙げられる。

【0038】

上記溶媒に代えて、または上記溶媒と一緒に、ヒュームドシリカなどのチキソトロピー剤を使用して、熱硬化性熱膨張性エポキシ接着剤組成物の塗工性を改善することもできる。また、チキソトロピー剤を使用すると、接着シートの保管時に、熱硬化性熱膨張性エポキシ接着剤が基材の連通口、例えば気孔、空隙、穿孔などを通過することを防止または抑制することができる。

【0039】

本開示の熱硬化性熱膨張性接着シートは、2つの要素間の空間を埋めることが要求される、様々な両面接着用途に使用することができる。例えば、図4に示すように、熱硬化性熱膨張性接着シート10の第1接着層がマグネット110に接するように、接着シート10をマグネット110の上に適用し、そのマグネットをIPMモーターのローターコア120のスロット140に挿入し、例えば120〜180℃で10分間〜2時間加熱することにより、マグネット110をローターコア120に接着することができる。

【実施例】

【0040】

本実施例では、以下の表1に記載の材料を使用した。

【0041】

【表1】

【0042】

<重ね合わせ剪断強度(OLSS)試験>

重ね合わせ剪断強度(OLSS)試験で作製した試験片の断面を図5に示す。メチルエチルケトン(MEK)を用いた拭き取りによって表面処理した2枚のSPCC−SB鋼板50、およびスペーサ60によって画定される直方体空間の内部に、第1接着層30が一方の鋼板に接するようにして、熱硬化性熱膨張性接着シート10を配置した。鋼板の寸法は長さ50mm、幅25mm、厚さ1.6mmであり、接着シートは12.5mm×25mmの矩形であった。スペーサの厚さは、接着シートの2倍(100μm)、または接着シートの厚さの3倍(150μm)とした。次に、160℃で30分間加熱して、接着シートの熱硬化性熱膨張性エポキシ接着剤を溶融、膨張および硬化させて、OLSS試験の試験片を作製した。試験片の2枚の鋼板を25℃、引張速度5mm/分で互いに反対方向に引っ張ったときの剪断強度をOLSS(MPa)とした。

【0043】

<熱硬化性熱膨張性接着シートの作製>

以下の表2に示した組成を有する熱硬化性熱膨張性エポキシ接着剤組成物を、バーコーターを用いてライナー(SLB−50WD)に塗布し、65℃で3分、その後80℃で3分乾燥した。乾燥後の接着層の厚さは30μmであった。次に、ライナー上に形成された接着層の上に不織布を積層した。このようにして、厚さ50μmの熱硬化性熱膨張性接着シートを作製した。

【0044】

結果を以下の表2に示す。

【0045】

【表2】

【符号の説明】

【0046】

10 熱硬化性熱膨張性接着シート

20 基材

22 第1面

24 第2面

30 第1接着層

40 第2接着層

50 鋼板

60 スペーサ

100 IPMモーター

110 マグネット

120 ローターコア

130 コイル

140 スロット

【特許請求の範囲】

【請求項1】

第1面および前記第1面の反対側に第2面を有し、連通口を有する基材と、

前記基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層とを有し、前記熱硬化性熱膨張性エポキシ接着剤が、加熱時に前記基材の前記連通口を通過して前記基材の第2面上に第2接着層を形成する、熱硬化性熱膨張性接着シート。

【請求項2】

前記熱硬化性熱膨張性エポキシ接着剤が、

(a)熱硬化性エポキシ樹脂、

(b)潜在性硬化剤、および

(c)熱膨張性カプセル

を含む、請求項1に記載の熱硬化性熱膨張性接着シート。

【請求項3】

前記熱硬化性エポキシ樹脂の軟化点が、前記潜在性硬化剤の活性化温度以下、かつ前記熱膨張性カプセルの膨張開始温度以下である、請求項1または2のいずれかに記載の熱硬化性熱膨張性接着シート。

【請求項4】

前記基材が不織布である、請求項1〜3のいずれか一項に記載の熱硬化性熱膨張性接着シート。

【請求項5】

第1面および前記第1面の反対側に第2面を有し、連通口を有する基材を用意し、

(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、(c)熱膨張性カプセル、および(d)溶媒を含む熱硬化性熱膨張性エポキシ接着剤組成物を前記基材の第1面に適用して、第1接着層を形成する

ことを含む、熱硬化性熱膨張性接着シートの製造方法であって、

前記熱硬化性エポキシ樹脂が前記溶媒に溶解性であり、前記潜在性硬化剤および前記熱膨張性カプセルが前記溶媒に不溶性である、熱硬化性熱膨張性接着シートの製造方法。

【請求項6】

第1の要素と第2の要素を接着する方法であって、

請求項1〜4のいずれか一項に記載の熱硬化性熱膨張性接着シートを前記第1の要素と前記第2の要素の間に配置し、

前記熱硬化性熱膨張性接着シートを熱硬化して、前記第1の要素と前記第2の要素の間の空間を埋めつつ、前記第1の要素と前記第2の要素を接着することを含む、方法。

【請求項7】

第1の要素、第2の要素、および熱硬化した請求項1〜4のいずれか一項に記載の熱硬化性熱膨張性接着シートを含み、熱硬化した前記熱硬化性熱膨張性接着シートによって、前記第1の要素と前記第2の要素の間の空間が埋められ、かつ前記第1の要素と前記第2の要素が接着されている、物品。

【請求項1】

第1面および前記第1面の反対側に第2面を有し、連通口を有する基材と、

前記基材の第1面に形成された、熱硬化性熱膨張性エポキシ接着剤を含む第1接着層とを有し、前記熱硬化性熱膨張性エポキシ接着剤が、加熱時に前記基材の前記連通口を通過して前記基材の第2面上に第2接着層を形成する、熱硬化性熱膨張性接着シート。

【請求項2】

前記熱硬化性熱膨張性エポキシ接着剤が、

(a)熱硬化性エポキシ樹脂、

(b)潜在性硬化剤、および

(c)熱膨張性カプセル

を含む、請求項1に記載の熱硬化性熱膨張性接着シート。

【請求項3】

前記熱硬化性エポキシ樹脂の軟化点が、前記潜在性硬化剤の活性化温度以下、かつ前記熱膨張性カプセルの膨張開始温度以下である、請求項1または2のいずれかに記載の熱硬化性熱膨張性接着シート。

【請求項4】

前記基材が不織布である、請求項1〜3のいずれか一項に記載の熱硬化性熱膨張性接着シート。

【請求項5】

第1面および前記第1面の反対側に第2面を有し、連通口を有する基材を用意し、

(a)熱硬化性エポキシ樹脂、(b)潜在性硬化剤、(c)熱膨張性カプセル、および(d)溶媒を含む熱硬化性熱膨張性エポキシ接着剤組成物を前記基材の第1面に適用して、第1接着層を形成する

ことを含む、熱硬化性熱膨張性接着シートの製造方法であって、

前記熱硬化性エポキシ樹脂が前記溶媒に溶解性であり、前記潜在性硬化剤および前記熱膨張性カプセルが前記溶媒に不溶性である、熱硬化性熱膨張性接着シートの製造方法。

【請求項6】

第1の要素と第2の要素を接着する方法であって、

請求項1〜4のいずれか一項に記載の熱硬化性熱膨張性接着シートを前記第1の要素と前記第2の要素の間に配置し、

前記熱硬化性熱膨張性接着シートを熱硬化して、前記第1の要素と前記第2の要素の間の空間を埋めつつ、前記第1の要素と前記第2の要素を接着することを含む、方法。

【請求項7】

第1の要素、第2の要素、および熱硬化した請求項1〜4のいずれか一項に記載の熱硬化性熱膨張性接着シートを含み、熱硬化した前記熱硬化性熱膨張性接着シートによって、前記第1の要素と前記第2の要素の間の空間が埋められ、かつ前記第1の要素と前記第2の要素が接着されている、物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−23559(P2013−23559A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158857(P2011−158857)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]