熱硬化成樹脂と熱可塑性合成樹脂の一体成形品の製造方法、及びその製品

【課題】熱硬化性合成樹脂成形品に直接熱可塑性合成樹脂を成形固着する方法及び成型品を提供する。

【解決手段】熱硬化性合成樹脂製ベルト本体1の背面を脱脂処理し、突起部材6となる部分に熱可塑性合成樹脂を射出成形して、両者を固着一体化する。

【解決手段】熱硬化性合成樹脂製ベルト本体1の背面を脱脂処理し、突起部材6となる部分に熱可塑性合成樹脂を射出成形して、両者を固着一体化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱硬化性合成樹脂と熱可塑性合成樹脂を直接一体成形した複合製品に関する。特に、ベルト背面に突起が設けられた突起付き搬送ベルトに関する。この突起は、ベルト背面で物品を搬送する場合の物品間の仕切りとなったり、ベルトの走行位置を検知するセンサーを作動させたり、物品を押して移動させたり等する機能を果たすものである。

【背景技術】

【0002】

突起をベルトの背面に形成するに当たり、本出願人は、熱硬化性合成樹脂製のベルト背面に一体に立設された支持部に貫通孔を設け、その支持部を外嵌又は挟持する一対の脚部を有し且つその支持部に固設された突起部材に、支持部の貫通孔を充塞して通じ且つ両脚部を連結する脚部連結部を一体に設けるようにしたものを先に提案している(特許文献1:特許第3449415号公報)。図7参照。本例は、支持部材4に形成された貫通孔5内を突起部材6の成形と同時に樹脂を充填して充塞して脚部連結部材7bを一体的に形成するものであるから、突起部材は支持部に強固に接続され脱落することがない。

また、支持部の貫通孔にステンレス製のピンを挿通し、それに突起部材を外嵌させた構成も提案している(特許文献2:特開2002−87567号公報、特許文献3:特開2001−106318号公報)。この提案は、支持部とピンと突起部材の3つの部材から構成されるものである。

【特許文献1】特許第3449415号

【特許文献2】特開2002−87567号公報

【特許文献3】特開2001−106318号公報

【0003】

この種の突起付き搬送ベルトの突起部材は、脚部連結部材が支持部材の貫通孔に貫入して外れないように固着されるか、あるいは、支持部材から突出したピンの部分を抱接するように突起部材を成型することにより抜止が防止されるように固着されている。これらの先行特許出願において提案されている発明では、突起部材とベルト表面あるいは支持部材の表面とは接しているものの、接着などの接合はされておらず剥離状態となっている。

これらの先行発明では、支持部材を設けて、支持部材に設けた貫通孔やピンを介在して突起部材を設けることが必要となっていた。このため、支持部材を設けたベルト本体を突起付きベルト専用に製造する必要がある。あるいは、支持部材に貫通孔の形成やピンのセットなどの工程が必要である。熱硬化性合成樹脂と熱可塑性合成樹脂とを組み合せた複合製品において、両者の接合に当たり、接着剤などを介在させずに直接両者を一体に固着する技術は提案されていない。

【発明の開示】

【発明が解決しようとする課題】

【0004】

このように本発明は、接着剤などの接合手段を設ける必要のない熱硬化性合成樹脂と熱可塑性合成樹脂との複合製品を提供するものである。特に、ピンや支持部材に孔を設ける必要のない突起付きベルトの製造方法及び突起付きベルトを提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明は、ベルト本体の突起部材形成箇所に脱脂処理を施すことにより、突起部材を射出成形によって直接固着形成したものである。

【0006】

具体的な、構成は次のとおりである。

(1)熱硬化性合成樹脂成形物を脱脂処理後、該熱硬化性合成樹脂成形物上に熱可塑性合成樹脂を射出成形することにより熱硬化性合成樹脂成形物と熱可塑性合成樹脂成形物とを固着一体成形することを特徴とする合成樹脂複合製品の製造方法。

(2)(1)記載の合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であって、熱可塑性成形物が突起部材であり、少なくとも突起部材成型箇所に該当するベルト本体背面を脱脂処理することを特徴とする突起付きベルトの製造方法。

(3)熱硬化性合成樹脂が熱硬化性ポリウレタン系合成樹脂であり、熱可塑性合成樹脂が熱可塑性ポリウレタン系合成樹脂であることを特徴とする(1)記載の合成樹脂複合製品又は(2)記載の突起付きベルトの製造方法。

(4)熱硬化性合成樹脂成形物の表面に直接射出成型によって、熱可塑性合成樹脂成形物が固着一体成形されたことを特徴とする合成樹脂複合製品。

(5)(4)に記載された合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であり、ベルト本体背面の平坦面又は支持部材の表面に直接射出成形によって熱可塑性合成樹脂製の突起部材が形成されたことを特徴とする突起付きベルト。

(6)ベルト本体は熱硬化性ポリウレタン系合成樹脂を主成分とし、突起部材は熱可塑性ポリウレタン系合成樹脂を主成分とすることを特徴とする(4)記載の合成樹脂複合製品又は(5)記載の突起付きベルト。

(7)突起部材は軟質系弾性部材であることを特徴とする(5)又は(6)記載の突起付きベルト。

(8)突起部材に空隙及び/又は突起部材後面に凹部を設けたことを特徴とする(5)〜(7)のいずれかに記載の突起付きベルト。

(9)ベルトが歯付ベルトであることを特徴とする(5)〜(8)のいずれかに記載の突起付きベルト。

【発明の効果】

【0007】

(1)熱硬化性合成樹脂成形品の表面に熱可塑性合成樹脂を接着剤などを介在することなしに、両者を直接に一体固着させた製品を提供することができる。

(2)突起部材をベルト平面に直接あるいは支持部材表面に直接固着させることができるので、製造工程を簡素化することができる。

(3)ベルト平面に直接突起部材を設ける場合は、汎用ベルトを使用することができ、かつ、突起部材の設置個所、個数も任意に設定することができる。

(4)ベルト本体に強固接合した突起部材を設けた突起付きベルトを提供できる。

(5)熱硬化性ポリウレタン樹脂を主成分とするベルト本体と熱可塑性ポリウレタン樹脂を主成分とする突起部材を用いた場合は、優れた固着強度をもつ突起付きベルトを提供できる。

(6)汎用品をベルト本体に用いた場合、汎用品を用いることができるので、生産数量や生産タイミングの制約が少なく在庫を抱えることなくフレキシブルな供給が可能となる。

(7)突起部材を軟質材で構成した場合は、障害物との接触に対して、変形することにより一時的に回避することができる。

(8)突起部材に設けた空隙によって、変形性能が向上させることができ、過負荷回避性能が向上する。

(9)突起部材の後面に凹部を形成することにより、圧力を吸収して、変形性能を向上させて過負荷回避性能が向上する。

(10)歯付きベルトとすることにより、搬送ベルトに適する。

【発明を実施するための最良の形態】

【0008】

本発明は、歯付きベルトやVベルトなどの背面の平坦面あるいは支持部材表面に直接一体に形成した突起部材を取り付けて、突起部材によるシートなどの搬送支持部の形成やタイミングの検知具に使用できるものである。

本発明はさらに、熱硬化性合成樹脂と熱可塑性合成樹脂とを一体化した成形品を得るに当たり、両樹脂の界面に接着剤や接合用具を用いることなく、直接両者を固着する製造方法及び両者を強力に固着した成形品を提供するものである。

以下に、突起付きベルトを例に説明する。

【0009】

<突起部材>

(突起部材の形状、構造)

突起部材の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起部材を乗り越える動きを規制することができる。突起部材の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

突起部材の主な形状を図5に例示した。

図中突起部材の底面における太線で示された部分7aは固着面を示し、細い線で示された7dはベルトの面に接しているが、固着されておらず分離が自由な面を示す。

(a)図の例は、突起部材底面の前半部が固着部7aとなり、後半部が分離面7dとなっている。前半部7aだけを固着することにより、プーリなど屈曲部の走行をスムーズにすることができる一方、底面を大きくすることができるので、搬送を安定することができる。前半部が固着されていることにより、紙葉などが喰い込むことを防止でき、また、突起部材が受ける押圧を後半部7dも支えることができるので安定した送り機能を発揮できる。

(b)図の例は、底面全面を固着部7aとした例である。この場合は、プーリなどにベルトを回装して、回周させる場合は、固着部7aの大きさは限定されるが、往復運動するような使用形態では、固着面積を広くすることができ、搬送力を大きくすることができる。

(c)図の例は、(a)図の例の背面部に凹所61を形成した例である。凹所61を設けることにより、突起部材の変形性が向上し過大な荷重が作用した場合には、突起部材が変形して荷重を逃がすことができ、ベルトの破損や装置の駆動を停止することなく使用を継続することができる。特に、突起部材を軟質材で形成した場合には、この機能は一層発揮される。

(d)図の例は、突起部の中程に空隙10を設けたものである。この例も(c)図の例と同様の作用効果を期待することができ、凹所61と組み合せると更に一層の作用効果を発揮する。

(e)図の例は、ベルト本体に支持部材のような凸部分に固着する固着部7aとした例である。従来の突起部材付ベルトのベルト本体にも適用できる例であり、固着面積を大きくすることができる。また、分離面7d、7dを前後に設けて、プーリ回装を安全に行うことができる。

【0010】

(突起部材の形成)

突起部材は、熱可塑性樹脂をベルト本体背面に直接射出成形によって形成する。ただし、ベルト本体の突起部材形成箇所は予め脱脂処理する。

汎用ベルトを用いた場合は、特殊仕様のベルトを準備する必要はなく、突起部材形成箇所は任意に設定できる。

支持部材を形成したベルト本体を用いた場合は、支持部材の箇所及び他の平坦な箇所に設けることができる。支持部材は小凸状に形成され、その表面に脱脂処理を施すことにより、穿孔やピンの埋入などを施す必要は特にない。もちろん、穿孔やピンの埋入を併用することを妨げるものではない。

突起部材をベルト本体に固着する幅(ベルトの長さ方向)は、ベルトがプーリを回装する動作を妨げることのない幅でベルトから立設する。例えば、歯付きベルトにおいては、歯のピッチ程度が望ましい。ただし、プーリ間を往復動し、突起部材がプーリに回装しない態様ではこの制約はない。また、突起部材の底面を固着する部分と非固着部分に分けることにより、底面がベルトの表面に接するが、ベルトとは切り離されているのでプーリの回装には影響を与えないようにする事も可能である。支持部材を設けた場合は、支持部材表面のみに固着形成することが可能である。上記5図関連の説明参照。

突起部材の底面が固着部分と非固着部分に分かれている場合は、固着部分はベルト進行方向側であることが望ましく、後ろ側の非固着部分は搬送力が負荷されたときの支え面として作用させることができ、搬送力の向上、安定に寄与することができる。

プーリ等のカーブ部分をベルトの突起部分が通過する場合には、前記のように固着幅に制限が必要であるが、往復動のようなカーブを通過しないような場合は、突起部材の底面全面を固着することが可能である。

【0011】

(突起部材の材質)

突起部材には熱可塑性合成樹脂を用いる。特に、カプロエステル型あるいはエーテル型の熱可塑性ポリウレタン樹脂を用いることができる。

硬さは特に制限されない。軟質の弾性材とした場合は、衝撃を突起部材が変形することにより回避動作できるように設計することができる。回避動作の模式例を図6に示した。

【0012】

<ベルト本体>

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等、特に制限はない。

通常芯線入りの熱硬化性合成樹脂製の一般的構造のベルトである。背面あるいは歯部に帆布をカバーさせることもできる。

熱硬化性合成樹脂として熱硬化性ポリウレタン樹脂を用いることができる。

ベルト本体は、背面が平坦である汎用品を用いることができ、支持部材を設けた専用品を用いることもできる。支持部材を形成する場合であっても、従来はベルトを金型で製造した後に、更に穿孔やピンの埋入処理が必要であったが、本発明ではこのような処理は必要がない。但し、本発明は、これらの処理を施した物を排斥する技術ではないので、これの従来技術と併用することを妨げるものではない。

【0013】

<ベルト本体と突起部材の組み合わせ>

ベルト本体の主要合成樹脂成分が熱硬化性ポリウレタンである場合は、突起部材は熱可塑性ポリウレタンを用いることが望ましい。両者は親和性が良く高強度の固着性が得られる。

【0014】

<脱脂処理>

本発明では、突起部材を固着するベルト本体の表面を脱脂処理する。ベルト本体には成型過程で用いられた離型剤が付着している。また、ベルト本体の素材に滑剤成分が含有されていることがあり、滑剤がベルト表面に付着していることがある。本発明では、これらの成分を除去する脱脂処理を施す。

ベルト本体の脱脂処理剤は、離型剤などの成分によって選択する。例えば、酢酸エチル溶液を用いる。使用方法、濃度は離型剤などの成分や付着量によるとともに、ベルト本体への劣化などの悪影響を勘案して決定する。過脱脂はベルトへの悪影響があるので、回避する。脱脂方法は、脱脂液を用いて払拭する方法、噴霧や浸漬する方法などを採用することができる。

【0015】

<製造工程>

製造工程は、ベルト本体成形→脱脂処理→射出成形型入れ→熱可塑性合成樹脂射出成形→脱型→検査、完成となる。

ベルト本体を成型する。ベルト本体は、通常の芯線入りの歯付ベルトやVリブドベルトの製造方法と同様である。ただし、支持部など特殊な仕様のベルトを作る場合は、専用の金型を用いる必要がある。

【0016】

脱脂処理工程。準備したベルト本体は、製造工程で金型から脱型し易いように、離型剤が付着しているので、これを落とすために脱脂処理を施す。処理剤や処理時間は、離型剤の種類などによって決定される。ただし、この処理によってベルト本体の劣化を招くことがあるので、注意を要する。また、ベルト本体の成型において、滑剤が成分として用いられることがあり、これがベルト表面に出ていると、突起部材を固着には悪影響を及ぼすので、この脱脂処理では、これも落とす必要がある。

脱脂処理は、例えば、脱脂液に数10秒程度浸漬し、引き上げて、脱脂液を切り、乾燥させて後工程へ送る。なお、固着部分のみ脱脂する方法も有効である。

【0017】

射出成形型入れ工程。脱脂処理したベルト本体を、突起部材と射出成形するための金型を準備し、これに突起部を形成するベルト本体の箇所を固定し、セットした後、型締めを行う。

射出成形。この金型に所定の調整を施した熱可塑性ポリウレタン樹脂を射出注入し、樹脂を固化させる。

脱型。注入樹脂が固化した後に脱型して、取り出す。

検査、完成。取り出された突起付ベルトを検査して、完成させる。

【0018】

<固着強度>

本発明の固着強度は、支持部材を用いた例の場合、引張試験において、固着面での剥離はなく、支持部材の根元から破断するような強固な固着を得ることができる。従来の支持部材に貫通孔を設けて突起部材を形成した場合は、貫通孔に埋設している熱可塑性ポリウレタン樹脂がちぎれるので、その貫通孔の太さの樹脂強度に限定される。

例えば、同じ大きさの支持部材に適用した場合、破断時の強度は8〜10kgf/mm2であるのに対し、従来例では3〜4kgf/mm2と、2〜3倍の強度を得ることができる。

【0019】

以下、本発明を図1乃至図7に示す実施例により具体的に説明する。

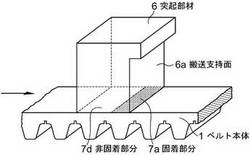

図1は突起付き搬送ベルトの全体概要図を示す。図2は突起部Tの拡大図を示す。図3は脱脂工程図を示す。図4は固着強度試験装置模式図を示す。図5は固着部材のバリエーションを示す。図6は軟質材で構成した突起部材の変形例を示す。図7は従来例の突起部の断面を示す。

【実施例1】

【0020】

図1に示すように、突起Tが取り付けられた突起付き搬送ベルトは、左右のプーリに掛け渡されて、回動する。この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。この図示の例では、障害物Sに接触した状体を示している。この接触による負荷検知によって、ベルトの駆動を停止して損傷などを防止できる。この実施例では、歯付きベルトが用いられている。また、障害物Sとして示した接触体を接触センサーとした場合には、タイミングを検知する機能も付与することができる。

本実施例で用いたベルトサイズは、巾6mm、周長252mm、ピッチ3mmのS3Mタイプの歯付ベルトである。

【0021】

図7は、本出願人が先に出願した従来例であるが、基本構成は共通するので、図7を引用して、概略を説明する。

ベルト本体1が歯付ベルト本体であって、そのベルト背面に支持部材4が立設され、その支持部材4に突起部材6が固設された構成のものである。支持部材4は、6mm(巾)、2mm(厚)、3mm(高)とする。

ベルト本体1は、熱硬化性ポリウレタン樹脂組成物からなり、内面にベルト歯部2,2,…が所定ピッチで設けられている。また、各ベルト歯部2の底部に沿って抗張体としてのガラスコード繊維からなる芯線3がベルト幅方向に螺旋状に埋設されている。ベルト本体は、支持部材を形成する他は、通常の製法によって成形、製造される物である。

本実施例では、従来例と対比し易いように、この支持部材4を形成したベルトを本体ベルトとして用いた。ただし、貫通孔5は設けられていない。

【0022】

比較した従来例は、この支持部材の中央に1.5mm径の貫通孔5が設けられている。

従来例の突起部材6は、熱可塑性ポリウレタン樹脂製であり、支持部材4を挟持する1対の前側脚部7f,後側脚部7rが設けられていると共に、支持部材4の貫通孔5を充塞して通じ且つ両脚部7f,7rを連結する脚部連結部7bが一体に設けられている。また、突起部材6上端には、搬送物のはみ出しを規制する、はみ出し規制部がベルトの進行方向に突設されている。

すなわち、突起部材6は、一対の脚部7f,7rで支持部材4を挟持し、且つ、脚部連結部7bが貫通孔5を充塞して通じ且つ両脚部7f,7rに結合していることにより、物理的に支持部材4に固設されているものである。なお、突起部材6底部はベルト背面に接触しているのみであり、これによってベルトをプーリに巻き掛けた際、突起部材6とベルト背面との接触が解かれ、ベルトはプーリに沿って適正に巻き掛けられることとなる。

そして、この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。以上の構成の突起付きベルトによれば、支持部材4に設けられた貫通孔5に突起部材6に一体に設けられた脚部連結部7bが充塞して通じ、支持部材4又は突起部材6が破損されない限り突起部材6が支持部材4から脱落することはない。

サイズは、15×15mmであり、底面は、脚部7fが2mm、脚部7rが11mmである。これは、本実施例も同様とした。

【0023】

本実施例では、脚部連結部7bを必要とせずに支持部材4表面に十分な固着強度が得られる突起部材6の形成を提示する。ベルト本体に用いる合成樹脂は熱硬化性ポリウレタン樹脂である。ベルト本体を酢酸エチル溶液に浸して脱脂処理した後に射出成形金型に脱脂後のベルト本体をセットし、その後熱可塑性ポリウレタン系合成樹脂を射出成形し、脱型して取り出し、後処理して突起部材付きベルトを完成する。

ベルト本体に使用されるこの熱硬化性ポリウレタンとして、約80℃に温調したPTMG(ポリテトラメチレンエーテルグリコール)及びTDI(トリレンジイソシアネート)からなるNCO含有率が4.2%のプレポリマー100重量部と、約110℃に温調した3,3′−ジクロロ−4,4′−ジアミノジフェニルメタン13重量部及びDOP(ジ-(2-エチルエキシル)フタレート)20重量部からなる硬化剤を混合し、加熱・硬化させた熱硬化性ポリウレタンを用いた。

【0024】

以下、この例を用いて説明する。

図3に示すものは、脱脂工程図である。

脱脂処理溶液として酢酸エチルを用いる。この脱脂処理液を予備処理脱脂液槽と本脱脂処理液槽に入れ、ベルト本体を予備脱脂処理液槽に浸して振とう、あるいは撹拌して約20秒処理して引き上げて約15秒間宙づり状態として脱脂液を振り落とし、その後本脱脂処理液槽に浸して予備脱脂と同様にして処理を行い、その後5時間以上乾燥して、ベルト本体表面を清浄する。この処理時間は対象ベルトの大きさや種類などに応じて変更可能なものである。

【0025】

脱脂処理後のベルト本体の支持部材が突起部材の形状をしたキャビティー内に位置するようにセットする。これを型締めした後、熱可塑性ポリウレタン樹脂を注入して、固化後脱型して突起部材を成形固着したベルトを取り出し、バリ取りや検査などの後処理をして突起付きベルト完成品とする。

本実施例では、エーテル型熱可塑性ポリウレタン樹脂として、85硬度のものを使用した。熱可塑性ポリウレタンの硬度は85°(JISA)、TRが40.25kgf/cmである。

【0026】

完成した突起付きベルトの固着強度試験を図5に基づいて説明する。

突起部材を把持して吊り下げ、ベルトBをフック21にかけて50mm/minのスピードで引張試験をして、固着部が剥離する強度を測定した。本実施例は、支持部の基部がベルト本体から破断し、突起部材との境界剥離は発生しなかった。破断強度は8〜10kgf/mm2であった。従来例は、脚部連結部7bが破損して分離した。その時の強度は3〜4kgf/mm2であった。

【0027】

別実施例を突起付き搬送ベルトの突起部の拡大斜視図を図2に示す。歯付きベルト本体1の平らな背面に直接突起部材6を射出成形において形成したものである。

突起部材6の底面の前側を固着部分7aとし、後側を非固着部7dとしたものである。

【実施例2】

【0028】

突起部材を軟質剤で成形した例である。図6を例に示す。

本例は、突起部材をより軟質な素材で成形して、軽度な過負荷に対しては、突起部材の変形によって回避しようとするものである。これによって、装置を停止させる回数を減らし、あるいは、停止しても、安全を確認するだけで再始動させて、メンテナンス性能を向上させるものである。

具体的には、次のような構成である。

実施例1とは、基本的に、突起部材の素材を軟らかくし、より弾性変形し易いようにした点で異なり、他の構成は共通するものである。突起部材の硬度は、JIS−A40°〜70°を使用することができる。

また、空隙10は、弾性変形の機能を向上させる上でも有効であり、また、突起部材の背面側に凹みや切り欠きを設けると、変形性を向上させることができる。

【0029】

図6の(a)は、軟質性突起部材60を取り付けた通常の状態姿勢を示し、(b)は軽度の過負荷Fが作用した場合に突起部材が変形した状態を示している。

図6の(c)は、空隙10と凹み61を背面に設けた軟質性突起部材60を取り付けた通常状態姿勢を示し、(d)は軽度の過負荷Fが作用した場合に突起部材が空隙10と凹み61の変形吸収作用を受けて大きく変形した状態を示している。

【図面の簡単な説明】

【0030】

【図1】突起付き搬送ベルトの全体概要図

【図2】突起部材をベルト平面に形成した例

【図3】脱脂工程図

【図4】固着強度試験模式図

【図5】固着部材のバリエーション図

【図6】軟質材で構成した突起部材の変形例

【図7】従来例の突起部の断面

【符号の説明】

【0031】

1 ベルト本体

2 歯部

3 芯線

4 支持部材

5 貫通孔

6 突起部材

6a 搬送支持面

7 脚部

7a 固着部分

7b 脚部連結部

7d 非固着部分

7f 前側脚部

7r 後側脚部

10 空隙

20、21、22 凸部

40 支持部材

60 軟質突起部材

61 凹み

F 負荷

T 突起

【技術分野】

【0001】

本発明は、熱硬化性合成樹脂と熱可塑性合成樹脂を直接一体成形した複合製品に関する。特に、ベルト背面に突起が設けられた突起付き搬送ベルトに関する。この突起は、ベルト背面で物品を搬送する場合の物品間の仕切りとなったり、ベルトの走行位置を検知するセンサーを作動させたり、物品を押して移動させたり等する機能を果たすものである。

【背景技術】

【0002】

突起をベルトの背面に形成するに当たり、本出願人は、熱硬化性合成樹脂製のベルト背面に一体に立設された支持部に貫通孔を設け、その支持部を外嵌又は挟持する一対の脚部を有し且つその支持部に固設された突起部材に、支持部の貫通孔を充塞して通じ且つ両脚部を連結する脚部連結部を一体に設けるようにしたものを先に提案している(特許文献1:特許第3449415号公報)。図7参照。本例は、支持部材4に形成された貫通孔5内を突起部材6の成形と同時に樹脂を充填して充塞して脚部連結部材7bを一体的に形成するものであるから、突起部材は支持部に強固に接続され脱落することがない。

また、支持部の貫通孔にステンレス製のピンを挿通し、それに突起部材を外嵌させた構成も提案している(特許文献2:特開2002−87567号公報、特許文献3:特開2001−106318号公報)。この提案は、支持部とピンと突起部材の3つの部材から構成されるものである。

【特許文献1】特許第3449415号

【特許文献2】特開2002−87567号公報

【特許文献3】特開2001−106318号公報

【0003】

この種の突起付き搬送ベルトの突起部材は、脚部連結部材が支持部材の貫通孔に貫入して外れないように固着されるか、あるいは、支持部材から突出したピンの部分を抱接するように突起部材を成型することにより抜止が防止されるように固着されている。これらの先行特許出願において提案されている発明では、突起部材とベルト表面あるいは支持部材の表面とは接しているものの、接着などの接合はされておらず剥離状態となっている。

これらの先行発明では、支持部材を設けて、支持部材に設けた貫通孔やピンを介在して突起部材を設けることが必要となっていた。このため、支持部材を設けたベルト本体を突起付きベルト専用に製造する必要がある。あるいは、支持部材に貫通孔の形成やピンのセットなどの工程が必要である。熱硬化性合成樹脂と熱可塑性合成樹脂とを組み合せた複合製品において、両者の接合に当たり、接着剤などを介在させずに直接両者を一体に固着する技術は提案されていない。

【発明の開示】

【発明が解決しようとする課題】

【0004】

このように本発明は、接着剤などの接合手段を設ける必要のない熱硬化性合成樹脂と熱可塑性合成樹脂との複合製品を提供するものである。特に、ピンや支持部材に孔を設ける必要のない突起付きベルトの製造方法及び突起付きベルトを提供することを目的とするものである。

【課題を解決するための手段】

【0005】

本発明は、ベルト本体の突起部材形成箇所に脱脂処理を施すことにより、突起部材を射出成形によって直接固着形成したものである。

【0006】

具体的な、構成は次のとおりである。

(1)熱硬化性合成樹脂成形物を脱脂処理後、該熱硬化性合成樹脂成形物上に熱可塑性合成樹脂を射出成形することにより熱硬化性合成樹脂成形物と熱可塑性合成樹脂成形物とを固着一体成形することを特徴とする合成樹脂複合製品の製造方法。

(2)(1)記載の合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であって、熱可塑性成形物が突起部材であり、少なくとも突起部材成型箇所に該当するベルト本体背面を脱脂処理することを特徴とする突起付きベルトの製造方法。

(3)熱硬化性合成樹脂が熱硬化性ポリウレタン系合成樹脂であり、熱可塑性合成樹脂が熱可塑性ポリウレタン系合成樹脂であることを特徴とする(1)記載の合成樹脂複合製品又は(2)記載の突起付きベルトの製造方法。

(4)熱硬化性合成樹脂成形物の表面に直接射出成型によって、熱可塑性合成樹脂成形物が固着一体成形されたことを特徴とする合成樹脂複合製品。

(5)(4)に記載された合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であり、ベルト本体背面の平坦面又は支持部材の表面に直接射出成形によって熱可塑性合成樹脂製の突起部材が形成されたことを特徴とする突起付きベルト。

(6)ベルト本体は熱硬化性ポリウレタン系合成樹脂を主成分とし、突起部材は熱可塑性ポリウレタン系合成樹脂を主成分とすることを特徴とする(4)記載の合成樹脂複合製品又は(5)記載の突起付きベルト。

(7)突起部材は軟質系弾性部材であることを特徴とする(5)又は(6)記載の突起付きベルト。

(8)突起部材に空隙及び/又は突起部材後面に凹部を設けたことを特徴とする(5)〜(7)のいずれかに記載の突起付きベルト。

(9)ベルトが歯付ベルトであることを特徴とする(5)〜(8)のいずれかに記載の突起付きベルト。

【発明の効果】

【0007】

(1)熱硬化性合成樹脂成形品の表面に熱可塑性合成樹脂を接着剤などを介在することなしに、両者を直接に一体固着させた製品を提供することができる。

(2)突起部材をベルト平面に直接あるいは支持部材表面に直接固着させることができるので、製造工程を簡素化することができる。

(3)ベルト平面に直接突起部材を設ける場合は、汎用ベルトを使用することができ、かつ、突起部材の設置個所、個数も任意に設定することができる。

(4)ベルト本体に強固接合した突起部材を設けた突起付きベルトを提供できる。

(5)熱硬化性ポリウレタン樹脂を主成分とするベルト本体と熱可塑性ポリウレタン樹脂を主成分とする突起部材を用いた場合は、優れた固着強度をもつ突起付きベルトを提供できる。

(6)汎用品をベルト本体に用いた場合、汎用品を用いることができるので、生産数量や生産タイミングの制約が少なく在庫を抱えることなくフレキシブルな供給が可能となる。

(7)突起部材を軟質材で構成した場合は、障害物との接触に対して、変形することにより一時的に回避することができる。

(8)突起部材に設けた空隙によって、変形性能が向上させることができ、過負荷回避性能が向上する。

(9)突起部材の後面に凹部を形成することにより、圧力を吸収して、変形性能を向上させて過負荷回避性能が向上する。

(10)歯付きベルトとすることにより、搬送ベルトに適する。

【発明を実施するための最良の形態】

【0008】

本発明は、歯付きベルトやVベルトなどの背面の平坦面あるいは支持部材表面に直接一体に形成した突起部材を取り付けて、突起部材によるシートなどの搬送支持部の形成やタイミングの検知具に使用できるものである。

本発明はさらに、熱硬化性合成樹脂と熱可塑性合成樹脂とを一体化した成形品を得るに当たり、両樹脂の界面に接着剤や接合用具を用いることなく、直接両者を固着する製造方法及び両者を強力に固着した成形品を提供するものである。

以下に、突起付きベルトを例に説明する。

【0009】

<突起部材>

(突起部材の形状、構造)

突起部材の大きさ、外形は特に限定されるものではないが、進行方向の上部に張り出しを設けると、搬送物がめくり上がって、突起部材を乗り越える動きを規制することができる。突起部材の配置は、ベルトに1個、一定間隔をおいて複数個、あるいはベルトの幅方向全体に渡る幅、一部の幅、幅方向に複数個など各種の配置ができる。

突起部材の主な形状を図5に例示した。

図中突起部材の底面における太線で示された部分7aは固着面を示し、細い線で示された7dはベルトの面に接しているが、固着されておらず分離が自由な面を示す。

(a)図の例は、突起部材底面の前半部が固着部7aとなり、後半部が分離面7dとなっている。前半部7aだけを固着することにより、プーリなど屈曲部の走行をスムーズにすることができる一方、底面を大きくすることができるので、搬送を安定することができる。前半部が固着されていることにより、紙葉などが喰い込むことを防止でき、また、突起部材が受ける押圧を後半部7dも支えることができるので安定した送り機能を発揮できる。

(b)図の例は、底面全面を固着部7aとした例である。この場合は、プーリなどにベルトを回装して、回周させる場合は、固着部7aの大きさは限定されるが、往復運動するような使用形態では、固着面積を広くすることができ、搬送力を大きくすることができる。

(c)図の例は、(a)図の例の背面部に凹所61を形成した例である。凹所61を設けることにより、突起部材の変形性が向上し過大な荷重が作用した場合には、突起部材が変形して荷重を逃がすことができ、ベルトの破損や装置の駆動を停止することなく使用を継続することができる。特に、突起部材を軟質材で形成した場合には、この機能は一層発揮される。

(d)図の例は、突起部の中程に空隙10を設けたものである。この例も(c)図の例と同様の作用効果を期待することができ、凹所61と組み合せると更に一層の作用効果を発揮する。

(e)図の例は、ベルト本体に支持部材のような凸部分に固着する固着部7aとした例である。従来の突起部材付ベルトのベルト本体にも適用できる例であり、固着面積を大きくすることができる。また、分離面7d、7dを前後に設けて、プーリ回装を安全に行うことができる。

【0010】

(突起部材の形成)

突起部材は、熱可塑性樹脂をベルト本体背面に直接射出成形によって形成する。ただし、ベルト本体の突起部材形成箇所は予め脱脂処理する。

汎用ベルトを用いた場合は、特殊仕様のベルトを準備する必要はなく、突起部材形成箇所は任意に設定できる。

支持部材を形成したベルト本体を用いた場合は、支持部材の箇所及び他の平坦な箇所に設けることができる。支持部材は小凸状に形成され、その表面に脱脂処理を施すことにより、穿孔やピンの埋入などを施す必要は特にない。もちろん、穿孔やピンの埋入を併用することを妨げるものではない。

突起部材をベルト本体に固着する幅(ベルトの長さ方向)は、ベルトがプーリを回装する動作を妨げることのない幅でベルトから立設する。例えば、歯付きベルトにおいては、歯のピッチ程度が望ましい。ただし、プーリ間を往復動し、突起部材がプーリに回装しない態様ではこの制約はない。また、突起部材の底面を固着する部分と非固着部分に分けることにより、底面がベルトの表面に接するが、ベルトとは切り離されているのでプーリの回装には影響を与えないようにする事も可能である。支持部材を設けた場合は、支持部材表面のみに固着形成することが可能である。上記5図関連の説明参照。

突起部材の底面が固着部分と非固着部分に分かれている場合は、固着部分はベルト進行方向側であることが望ましく、後ろ側の非固着部分は搬送力が負荷されたときの支え面として作用させることができ、搬送力の向上、安定に寄与することができる。

プーリ等のカーブ部分をベルトの突起部分が通過する場合には、前記のように固着幅に制限が必要であるが、往復動のようなカーブを通過しないような場合は、突起部材の底面全面を固着することが可能である。

【0011】

(突起部材の材質)

突起部材には熱可塑性合成樹脂を用いる。特に、カプロエステル型あるいはエーテル型の熱可塑性ポリウレタン樹脂を用いることができる。

硬さは特に制限されない。軟質の弾性材とした場合は、衝撃を突起部材が変形することにより回避動作できるように設計することができる。回避動作の模式例を図6に示した。

【0012】

<ベルト本体>

ベルト本体は、歯付ベルトの他、平ベルト、Vベルト等、特に制限はない。

通常芯線入りの熱硬化性合成樹脂製の一般的構造のベルトである。背面あるいは歯部に帆布をカバーさせることもできる。

熱硬化性合成樹脂として熱硬化性ポリウレタン樹脂を用いることができる。

ベルト本体は、背面が平坦である汎用品を用いることができ、支持部材を設けた専用品を用いることもできる。支持部材を形成する場合であっても、従来はベルトを金型で製造した後に、更に穿孔やピンの埋入処理が必要であったが、本発明ではこのような処理は必要がない。但し、本発明は、これらの処理を施した物を排斥する技術ではないので、これの従来技術と併用することを妨げるものではない。

【0013】

<ベルト本体と突起部材の組み合わせ>

ベルト本体の主要合成樹脂成分が熱硬化性ポリウレタンである場合は、突起部材は熱可塑性ポリウレタンを用いることが望ましい。両者は親和性が良く高強度の固着性が得られる。

【0014】

<脱脂処理>

本発明では、突起部材を固着するベルト本体の表面を脱脂処理する。ベルト本体には成型過程で用いられた離型剤が付着している。また、ベルト本体の素材に滑剤成分が含有されていることがあり、滑剤がベルト表面に付着していることがある。本発明では、これらの成分を除去する脱脂処理を施す。

ベルト本体の脱脂処理剤は、離型剤などの成分によって選択する。例えば、酢酸エチル溶液を用いる。使用方法、濃度は離型剤などの成分や付着量によるとともに、ベルト本体への劣化などの悪影響を勘案して決定する。過脱脂はベルトへの悪影響があるので、回避する。脱脂方法は、脱脂液を用いて払拭する方法、噴霧や浸漬する方法などを採用することができる。

【0015】

<製造工程>

製造工程は、ベルト本体成形→脱脂処理→射出成形型入れ→熱可塑性合成樹脂射出成形→脱型→検査、完成となる。

ベルト本体を成型する。ベルト本体は、通常の芯線入りの歯付ベルトやVリブドベルトの製造方法と同様である。ただし、支持部など特殊な仕様のベルトを作る場合は、専用の金型を用いる必要がある。

【0016】

脱脂処理工程。準備したベルト本体は、製造工程で金型から脱型し易いように、離型剤が付着しているので、これを落とすために脱脂処理を施す。処理剤や処理時間は、離型剤の種類などによって決定される。ただし、この処理によってベルト本体の劣化を招くことがあるので、注意を要する。また、ベルト本体の成型において、滑剤が成分として用いられることがあり、これがベルト表面に出ていると、突起部材を固着には悪影響を及ぼすので、この脱脂処理では、これも落とす必要がある。

脱脂処理は、例えば、脱脂液に数10秒程度浸漬し、引き上げて、脱脂液を切り、乾燥させて後工程へ送る。なお、固着部分のみ脱脂する方法も有効である。

【0017】

射出成形型入れ工程。脱脂処理したベルト本体を、突起部材と射出成形するための金型を準備し、これに突起部を形成するベルト本体の箇所を固定し、セットした後、型締めを行う。

射出成形。この金型に所定の調整を施した熱可塑性ポリウレタン樹脂を射出注入し、樹脂を固化させる。

脱型。注入樹脂が固化した後に脱型して、取り出す。

検査、完成。取り出された突起付ベルトを検査して、完成させる。

【0018】

<固着強度>

本発明の固着強度は、支持部材を用いた例の場合、引張試験において、固着面での剥離はなく、支持部材の根元から破断するような強固な固着を得ることができる。従来の支持部材に貫通孔を設けて突起部材を形成した場合は、貫通孔に埋設している熱可塑性ポリウレタン樹脂がちぎれるので、その貫通孔の太さの樹脂強度に限定される。

例えば、同じ大きさの支持部材に適用した場合、破断時の強度は8〜10kgf/mm2であるのに対し、従来例では3〜4kgf/mm2と、2〜3倍の強度を得ることができる。

【0019】

以下、本発明を図1乃至図7に示す実施例により具体的に説明する。

図1は突起付き搬送ベルトの全体概要図を示す。図2は突起部Tの拡大図を示す。図3は脱脂工程図を示す。図4は固着強度試験装置模式図を示す。図5は固着部材のバリエーションを示す。図6は軟質材で構成した突起部材の変形例を示す。図7は従来例の突起部の断面を示す。

【実施例1】

【0020】

図1に示すように、突起Tが取り付けられた突起付き搬送ベルトは、左右のプーリに掛け渡されて、回動する。この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。この図示の例では、障害物Sに接触した状体を示している。この接触による負荷検知によって、ベルトの駆動を停止して損傷などを防止できる。この実施例では、歯付きベルトが用いられている。また、障害物Sとして示した接触体を接触センサーとした場合には、タイミングを検知する機能も付与することができる。

本実施例で用いたベルトサイズは、巾6mm、周長252mm、ピッチ3mmのS3Mタイプの歯付ベルトである。

【0021】

図7は、本出願人が先に出願した従来例であるが、基本構成は共通するので、図7を引用して、概略を説明する。

ベルト本体1が歯付ベルト本体であって、そのベルト背面に支持部材4が立設され、その支持部材4に突起部材6が固設された構成のものである。支持部材4は、6mm(巾)、2mm(厚)、3mm(高)とする。

ベルト本体1は、熱硬化性ポリウレタン樹脂組成物からなり、内面にベルト歯部2,2,…が所定ピッチで設けられている。また、各ベルト歯部2の底部に沿って抗張体としてのガラスコード繊維からなる芯線3がベルト幅方向に螺旋状に埋設されている。ベルト本体は、支持部材を形成する他は、通常の製法によって成形、製造される物である。

本実施例では、従来例と対比し易いように、この支持部材4を形成したベルトを本体ベルトとして用いた。ただし、貫通孔5は設けられていない。

【0022】

比較した従来例は、この支持部材の中央に1.5mm径の貫通孔5が設けられている。

従来例の突起部材6は、熱可塑性ポリウレタン樹脂製であり、支持部材4を挟持する1対の前側脚部7f,後側脚部7rが設けられていると共に、支持部材4の貫通孔5を充塞して通じ且つ両脚部7f,7rを連結する脚部連結部7bが一体に設けられている。また、突起部材6上端には、搬送物のはみ出しを規制する、はみ出し規制部がベルトの進行方向に突設されている。

すなわち、突起部材6は、一対の脚部7f,7rで支持部材4を挟持し、且つ、脚部連結部7bが貫通孔5を充塞して通じ且つ両脚部7f,7rに結合していることにより、物理的に支持部材4に固設されているものである。なお、突起部材6底部はベルト背面に接触しているのみであり、これによってベルトをプーリに巻き掛けた際、突起部材6とベルト背面との接触が解かれ、ベルトはプーリに沿って適正に巻き掛けられることとなる。

そして、この突起付きベルトは、ベルト背面に設けられた突起部材6により紙葉類等の搬送物を押圧して水平搬送したり、突起部材6により搬送物を支持して上下搬送するのに使用されるものである。以上の構成の突起付きベルトによれば、支持部材4に設けられた貫通孔5に突起部材6に一体に設けられた脚部連結部7bが充塞して通じ、支持部材4又は突起部材6が破損されない限り突起部材6が支持部材4から脱落することはない。

サイズは、15×15mmであり、底面は、脚部7fが2mm、脚部7rが11mmである。これは、本実施例も同様とした。

【0023】

本実施例では、脚部連結部7bを必要とせずに支持部材4表面に十分な固着強度が得られる突起部材6の形成を提示する。ベルト本体に用いる合成樹脂は熱硬化性ポリウレタン樹脂である。ベルト本体を酢酸エチル溶液に浸して脱脂処理した後に射出成形金型に脱脂後のベルト本体をセットし、その後熱可塑性ポリウレタン系合成樹脂を射出成形し、脱型して取り出し、後処理して突起部材付きベルトを完成する。

ベルト本体に使用されるこの熱硬化性ポリウレタンとして、約80℃に温調したPTMG(ポリテトラメチレンエーテルグリコール)及びTDI(トリレンジイソシアネート)からなるNCO含有率が4.2%のプレポリマー100重量部と、約110℃に温調した3,3′−ジクロロ−4,4′−ジアミノジフェニルメタン13重量部及びDOP(ジ-(2-エチルエキシル)フタレート)20重量部からなる硬化剤を混合し、加熱・硬化させた熱硬化性ポリウレタンを用いた。

【0024】

以下、この例を用いて説明する。

図3に示すものは、脱脂工程図である。

脱脂処理溶液として酢酸エチルを用いる。この脱脂処理液を予備処理脱脂液槽と本脱脂処理液槽に入れ、ベルト本体を予備脱脂処理液槽に浸して振とう、あるいは撹拌して約20秒処理して引き上げて約15秒間宙づり状態として脱脂液を振り落とし、その後本脱脂処理液槽に浸して予備脱脂と同様にして処理を行い、その後5時間以上乾燥して、ベルト本体表面を清浄する。この処理時間は対象ベルトの大きさや種類などに応じて変更可能なものである。

【0025】

脱脂処理後のベルト本体の支持部材が突起部材の形状をしたキャビティー内に位置するようにセットする。これを型締めした後、熱可塑性ポリウレタン樹脂を注入して、固化後脱型して突起部材を成形固着したベルトを取り出し、バリ取りや検査などの後処理をして突起付きベルト完成品とする。

本実施例では、エーテル型熱可塑性ポリウレタン樹脂として、85硬度のものを使用した。熱可塑性ポリウレタンの硬度は85°(JISA)、TRが40.25kgf/cmである。

【0026】

完成した突起付きベルトの固着強度試験を図5に基づいて説明する。

突起部材を把持して吊り下げ、ベルトBをフック21にかけて50mm/minのスピードで引張試験をして、固着部が剥離する強度を測定した。本実施例は、支持部の基部がベルト本体から破断し、突起部材との境界剥離は発生しなかった。破断強度は8〜10kgf/mm2であった。従来例は、脚部連結部7bが破損して分離した。その時の強度は3〜4kgf/mm2であった。

【0027】

別実施例を突起付き搬送ベルトの突起部の拡大斜視図を図2に示す。歯付きベルト本体1の平らな背面に直接突起部材6を射出成形において形成したものである。

突起部材6の底面の前側を固着部分7aとし、後側を非固着部7dとしたものである。

【実施例2】

【0028】

突起部材を軟質剤で成形した例である。図6を例に示す。

本例は、突起部材をより軟質な素材で成形して、軽度な過負荷に対しては、突起部材の変形によって回避しようとするものである。これによって、装置を停止させる回数を減らし、あるいは、停止しても、安全を確認するだけで再始動させて、メンテナンス性能を向上させるものである。

具体的には、次のような構成である。

実施例1とは、基本的に、突起部材の素材を軟らかくし、より弾性変形し易いようにした点で異なり、他の構成は共通するものである。突起部材の硬度は、JIS−A40°〜70°を使用することができる。

また、空隙10は、弾性変形の機能を向上させる上でも有効であり、また、突起部材の背面側に凹みや切り欠きを設けると、変形性を向上させることができる。

【0029】

図6の(a)は、軟質性突起部材60を取り付けた通常の状態姿勢を示し、(b)は軽度の過負荷Fが作用した場合に突起部材が変形した状態を示している。

図6の(c)は、空隙10と凹み61を背面に設けた軟質性突起部材60を取り付けた通常状態姿勢を示し、(d)は軽度の過負荷Fが作用した場合に突起部材が空隙10と凹み61の変形吸収作用を受けて大きく変形した状態を示している。

【図面の簡単な説明】

【0030】

【図1】突起付き搬送ベルトの全体概要図

【図2】突起部材をベルト平面に形成した例

【図3】脱脂工程図

【図4】固着強度試験模式図

【図5】固着部材のバリエーション図

【図6】軟質材で構成した突起部材の変形例

【図7】従来例の突起部の断面

【符号の説明】

【0031】

1 ベルト本体

2 歯部

3 芯線

4 支持部材

5 貫通孔

6 突起部材

6a 搬送支持面

7 脚部

7a 固着部分

7b 脚部連結部

7d 非固着部分

7f 前側脚部

7r 後側脚部

10 空隙

20、21、22 凸部

40 支持部材

60 軟質突起部材

61 凹み

F 負荷

T 突起

【特許請求の範囲】

【請求項1】

熱硬化性合成樹脂成形物を脱脂処理後、該熱硬化性合成樹脂成形物上に熱可塑性合成樹脂を射出成形することにより熱硬化性合成樹脂成形物と熱可塑性合成樹脂成形物とを固着一体成形することを特徴とする合成樹脂複合製品の製造方法。

【請求項2】

請求項1記載の合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であって、熱可塑性成形物が突起部材であり、少なくとも突起部材成型箇所に該当するベルト本体背面を脱脂処理することを特徴とする突起付きベルトの製造方法。

【請求項3】

熱硬化性合成樹脂が熱硬化性ポリウレタン系合成樹脂であり、熱可塑性合成樹脂が熱可塑性ポリウレタン系合成樹脂であることを特徴とする請求項1記載の合成樹脂複合製品又は請求項2記載の突起付きベルトの製造方法。

【請求項4】

熱硬化性合成樹脂成形物の表面に直接射出成型によって、熱可塑性合成樹脂成形物が固着一体成形されたことを特徴とする合成樹脂複合製品。

【請求項5】

請求項4に記載された合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であり、ベルト本体背面の平坦面又は支持部材の表面に直接射出成形によって熱可塑性合成樹脂製の突起部材が形成されたことを特徴とする突起付きベルト。

【請求項6】

ベルト本体は熱硬化性ポリウレタン系合成樹脂を主成分とし、突起部材は熱可塑性ポリウレタン系合成樹脂を主成分とすることを特徴とする請求項4記載の合成樹脂複合製品又は請求項5記載の突起付きベルト。

【請求項7】

突起部材は軟質系弾性部材であることを特徴とする請求項5又は6記載の突起付きベルト。

【請求項8】

突起部材に空隙及び/又は突起部材後面に凹部を設けたことを特徴とする請求項5〜7のいずれかに記載の突起付きベルト。

【請求項9】

ベルトが歯付ベルトであることを特徴とする請求項5〜8のいずれかに記載の突起付きベルト。

【請求項1】

熱硬化性合成樹脂成形物を脱脂処理後、該熱硬化性合成樹脂成形物上に熱可塑性合成樹脂を射出成形することにより熱硬化性合成樹脂成形物と熱可塑性合成樹脂成形物とを固着一体成形することを特徴とする合成樹脂複合製品の製造方法。

【請求項2】

請求項1記載の合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であって、熱可塑性成形物が突起部材であり、少なくとも突起部材成型箇所に該当するベルト本体背面を脱脂処理することを特徴とする突起付きベルトの製造方法。

【請求項3】

熱硬化性合成樹脂が熱硬化性ポリウレタン系合成樹脂であり、熱可塑性合成樹脂が熱可塑性ポリウレタン系合成樹脂であることを特徴とする請求項1記載の合成樹脂複合製品又は請求項2記載の突起付きベルトの製造方法。

【請求項4】

熱硬化性合成樹脂成形物の表面に直接射出成型によって、熱可塑性合成樹脂成形物が固着一体成形されたことを特徴とする合成樹脂複合製品。

【請求項5】

請求項4に記載された合成樹脂複合製品が突起付ベルトであって、熱硬化性合成樹脂成形物がベルト本体であり、ベルト本体背面の平坦面又は支持部材の表面に直接射出成形によって熱可塑性合成樹脂製の突起部材が形成されたことを特徴とする突起付きベルト。

【請求項6】

ベルト本体は熱硬化性ポリウレタン系合成樹脂を主成分とし、突起部材は熱可塑性ポリウレタン系合成樹脂を主成分とすることを特徴とする請求項4記載の合成樹脂複合製品又は請求項5記載の突起付きベルト。

【請求項7】

突起部材は軟質系弾性部材であることを特徴とする請求項5又は6記載の突起付きベルト。

【請求項8】

突起部材に空隙及び/又は突起部材後面に凹部を設けたことを特徴とする請求項5〜7のいずれかに記載の突起付きベルト。

【請求項9】

ベルトが歯付ベルトであることを特徴とする請求項5〜8のいずれかに記載の突起付きベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−321119(P2006−321119A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−146285(P2005−146285)

【出願日】平成17年5月19日(2005.5.19)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月19日(2005.5.19)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]