熱膨張ツーリングコールを使用してハット型に強化された複合部品を形成する装置及び方法

複合部品を形成する装置及び方法が与えられる。複合部品の形成方法はベースツール上に初期複合材料を配置し、複合材料上にツーリングマンドレルを配置し、ツーリングマンドレル上に付加的な複合材料を配置し、ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで被覆し、少なくとも部分的に複合材料を硬化するために複合材料を加熱し、複合物形成ツールの第1の部分が複合材料の加熱期間中に複合物形成ツールの第2の部分よりも程度において大きくサイズを変更することを許容するステップを含んでいる。これに関して、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い。ツールの異なる部分の異なる膨張を許容する複合物形成ツールも提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は複合部品の形成に関し、特に拡張可能なツーリングコールを使用してハット型に硬化されて強化された複合部品を形成する装置及び方法に関する。

【背景技術】

【0002】

航空機及びその他の産業で使用されるような複合構造は、通常重合体複合材料が被覆されている間にその材料を少なくとも部分的に硬化することにより形成され、形成ツールにより支持される。航空宇宙及びその他の応用で使用される1つの普通の複合構造はハット型に強化された複合部品である。ハット型に強化された複合部品を構成するため、製造プロセスは複合材料をベースツールに配置し、ベースツールにより支持されている複合材料上にツーリングマンドレルを配置し、1つのツーリングマンドレル上に付加的な複合材料を配置し、複合材料の少なくとも一部を形成ツールで被覆することにより開始される。形成ツールは通常、少なくともツーリングマンドレルの上に存在する複合材料をカバーし、ハット形状を規定するのを助ける。複合材料はその後、一体化した複合構造を生成するためにさらに複合層を接着し結合するように減量および加熱のような硬化プロセスを受けることができる。

【0003】

部品の臨界的寸法を正確に決める必要が増加することにより、少なくとも寸法に関しては高い正確度で複合部品を形成できるツールが必要になる。ハット型に強化された複合部品に関しては、例えばハット型に強化されたレグと対応する平面構造との間の交差部で規定される半径は典型的に非常に厳密な許容度内に維持されなければならない。通常の剛性の形成ツールは必要とされる正確度で複合部品を生成するための限定された能力を与える。即ち硬化プロセス期間中、ツーリングマンドレルは膨張し、他方で複合材料の少なくとも一部をカバーする熱膨張が少ない複合物形成ツールの膨張は少なく、複合材料内で高い及び低い圧力領域が生じ、それによって部品の有孔性または不所望な複合材料の動きが生じる。このように、複合材料はほとんど膨張のない形成ツールを使用して臨界的な寸法を有する部品の製造しようとする試みに失敗してスクラップにされる可能性がある。さらにツーリングマンドレルと熱膨張の少ない形成ツールとの間の膨張差は複合材料の結合プロセスも悪化し、したがって結果的な部品は剥離のような欠陥を示す。

【0004】

熱膨張の少ないツールよりも膨張できる熱膨張性のさらに大きい形成ツールが開発されている。しかしながら、ほぼ熱膨張のない形成ツールと熱膨張の大きい形成ツールの両者は臨界的な空間的要件を満たす部品を確実には製造することはできない。例えばハット型に強化された複合部品は通常、ハット型の強化されたレグと対応する平面構造の交差における特別な角の丸みを必要とする。これはしばしばハット型に強化された複合部品の臨界的な寸法である。通常、熱膨張ツーリングマンドレルはハット型構造の内部を形成するために使用され、熱膨張の少ない形成ツールはハット型構造の内部を形成するのに使用されることができる。しばしば熱膨張ツーリングマンドレルは硬化プロセス期間中に膨張し、熱膨張の少ない形成ツールはそれ程膨張しない。この膨張差の問題は完成部品の角の丸みが許容度外となることである。

【0005】

形成と品質の正確性を増加して、ハット型に強化された複合物のような複合部品を形成する装置及び方法を提供することが有効である。さらに部品形成技術とツールが不十分であるためにスクラップにされる複合材料の量を減少するような装置及び方法を提供することが有効であろう。

【発明の概要】

【0006】

本発明の実施形態はハット型に強化された複合部品のような複合部品を製造するための改良された装置及び方法を提供することによって前述の要求を解決し、他の利点を実現することができる。通常、本発明の実施形態はより大きいフレキシブル性で複合部品を形成するための装置及び方法を提供し、それによって任意の欠陥の量および深刻さを減少させる。例えば複合部品は拡張可能なツーリングコール(caul)及び拡張可能なツーリングマンドレルの使用により形成されることができる。

【0007】

1実施形態では、複合部品を形成するためのツールが与えられる。このツールは第1及び第2のレグ部と、その第1及び第2のレグ部に接続される第3及び第4のレグ部をそれぞれ含んでいる。ツールはさらに第3及び第4のレグ部の間に延在しそれらを接続する相互接続部を含んでいる。第1と第3のレグ部と第2と第4のレグ部はそれぞれ平坦な表面を規定している。第1及び第2のレグ部と第3及び第4のレグ部はそれぞれフット部を含むことができる。第1及び第2のレグ部のフット部は相互接続部と平行であることができる。レグ部間で異なる膨張を有効に行うため、複合物形成ツールの第1及び第2のレグ部は第3及び第4のレグ部と相互接続部を形成する材料よりも熱膨張が少ない材料を含んでいる。例えば第1及び第2のレグ部とそれぞれのフット部はフルオロエラストマーから形成されることができ、第3及び第4のレグ部と相互接続部はシリコーンゴムを含むことができる。さらに第1及び第2のレグ部はファイバ補強を有するフルオロエラストマーを含むことができる。

【0008】

別の実施形態では、複合部品を形成する方法が提供される。この方法はベースツール上に初期複合材料を配置し、複合材料上にツーリングマンドレルを配置するステップを含んでいる。この方法はさらにツーリングマンドレル上に付加的な複合材料を配置し、ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで覆うステップことを含んでいる。さらに方法は少なくとも部分的に複合材料を硬化させて強化するために放射熱を複合部品に与えること等により複合材料を加熱するステップを含んでいる。この方法はツーリングマンドレルが複合材料の加熱期間中に膨張することも許容する。これに関して、複合物形成ツールの第1の部分は複合材料の加熱期間中に複合物形成ツールの第2の部分よりも程度において大きく膨張することによりサイズを変更することを許容され、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い。

【0009】

別の実施形態では、複合物形成のための装置が提供される。その装置はベースツールとそのベースツール上のツーリングマンドレルを含んでいる。ツーリングマンドレルは対向する第1及び第2の表面を有し、第1の表面は第2の表面の半径よりも小さい半径を有する。装置はツーリングマンドレルの上に存在し、それぞれフット部を備えた第1及び第2のレグ部とその第1及び第2のレグ部に接続される第3及び第4のレグ部と、第3及び第4のレグ部の間に延在しそれらを接続する相互接続部を有する複合物形成ツールも含んでいる。第1及び第2のレグ部のフット部は相互接続部と平行であってもよい。第1及び第3のレグ部と第2及び第4のレグ部はそれぞれの平面構造を規定する。それぞれのフット部を備えた第1及び第2のレグ部はフルオロエラストマーで形成されることができる。さらに第1及び第2のレグ部はファイバ補強柱を有するフルオロエラストマーで形成されることができる。第3及び第4のレグ部、相互接続部、ツーリングマンドレルはシリコーンゴムで形成されることができる。

【図面の簡単な説明】

【0010】

【図1】図1は1実施形態による複合部品を備えた複合物形成装置の断面図である。

【図2】図2は別の実施形態によるベースツール上に位置する複合材料を有する複合材料上のツーリングマンドレルの断面図である。

【図3】図3は別の実施形態によるツーリングマンドレルが複合材料上に位置されている間に、付加的な複合材料が配置されているツーリングマンドレルの断面図である。

【図4】図4はさらに別の実施形態による付加的な複合材料をカバーする複合物形成ツールの断面図である。

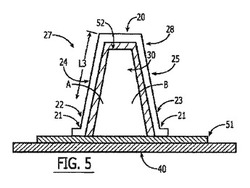

【図5】図5は別の実施形態による複合物形成ツールの第2の部分よりも程度を大きくサイズ変更している複合物形成ツールの第1の部分の断面図である。

【発明を実施するための形態】

【0011】

したがって本発明の実施形態を通常の用語で説明するが、添付の図面を参照し、これは必ずしも実寸大ではない。

添付図面を参照して、以下実施形態をより十分に説明するが、全てではなく幾つかの実施形態を示す。これらの実施形態は多くの異なる形態で実施されることができ、ここで説明されている実施形態に限定されると解釈すべきではなく、むしろこれらの実施形態はこの説明が応用可能な法的要件を満たすために与えられる。同一の参照符合は全体を通して同じ素子を示している。

【0012】

図1を参照すると、複合物形成装置10が示されている。図1に示され以下説明される複合物形成装置10の実施形態はハット型に強化された複合ビームのようなハット型に強化された複合部品50を形成するために構成されるが、複合物形成装置10及び関連される形成方法は他のタイプの複合構造を形成するために構成されることもできる。強化されたハット型及び他のタイプの複合部品は通常は航空宇宙応用で使用されるが、結果的な複合部品は所望ならばその他の応用及びその他の産業で使用されてもよい。

【0013】

図1では、形成装置10は複合物形成ツール20、ツーリングマンドレル30、ベース結合ツール40を含んでいる。ベース結合ツール40は典型的に形成動作期間中複合構造を支持するように設計されており、幾つかの例では、複合構造の結果的な形状の少なくとも一部を規定することができる。このようにして、ベース結合ツール40は通常平坦な形状を有するが、結果的な複合部品の形状に応じてその他の形状であることもできる。ベース結合ツール40は典型的に、スチール、炭素またはガラスエポキシ、或いは他の金属または非金属材料から形成される。

【0014】

ツーリングマンドレル30は通常結果的な複合構造内の内部空間または孔を規定するように設計されており、それ自体、結果的な複合部品のサイズ及び形状に基づいて種々の形状及びサイズを有することができる。示されている実施形態では、ツーリングマンドレル30は対向する第2の表面32の幅よりも小さい断面幅を有する第1の表面31を備えた台形であるように示されている。ツーリングマンドレル30はシリコーンゴムのような種々の材料から作られることができる。

【0015】

複合物形成ツール20は通常ツーリングマンドレル30に対して相補的な形状を有し、そのツーリングマンドレル30は結果的な複合部品の形状及びサイズによって規定される。しかしながら複合物形成ツール20の形状は結果的な複合部品の形状及びサイズにより決定されるならばツーリングマンドレル30とは異なってもよい。複合物形成ツール20の形状はテーパー部、1つの部分と別の部分との厚さの差、必要とされる部品の製造を助けるためのその他の特性を含むことができる。図1では、複合物形成ツール20は第1のフット部分21、第1のレグ部22および第2のレグ部23、第3のレグ部24および第4のレグ部25、相互接続部26を含んでいる。この実施形態では、第1及び第3のレグ部22、24は第1のレグ27を構成し、第2及び第4のレグ部23、25は第2のレグ28を構成する。各レグは両者のレグ部を設けるために等しく分割されることができ、または各レグ部は第1及び第2のレグ部22、23がそれぞれのフット部21の近くであり第3および第4のレグ部24、25が相互接続部26に近い限り、レグ全体の異なる量を構成することができる。

【0016】

第1及び第2のレグ部22、23は第3及び第4のレグ部24、25よりも熱膨張が小さく、それは第3及び第4のレグ部24、25が第1及び第2のレグ部22、23よりも大きい熱膨張係数の材料から形成されるためである。例えば第1及び第2のレグ部22、23はフルオロエラストマーから形成されることができ、第3及び第4のレグ部24、25と相互接続部26はシリコーンゴムから形成されることができる。フット部21は通常、フルオロエラストマーのような第1及び第2のレグ部22、23と同じ材料から形成される。また第1及び第2のレグ部22、23とそれぞれのフット部21はガラスまたは炭素ファイバ補強層を含むことができる。熱膨張特性が異なるために、第3及び第4のレグ部24、25は複合部品の硬化期間のように温度が変化するとき第1及び第2のレグ部22、23よりも膨張し、収縮する。結果的に、複合物形成ツール20とツーリングマンドレル30は複合部品のレグと対応する平坦構造との間の交差部において規定される半径の臨界的形状を依然として制御しながら曲率変化を許容する。第1及び第2のレグ部22、23とそれぞれのフット部21は部品の形状により大きな制御を行うため第3及び第4のレグ部24、25と比較するとき追加的な厚さを含むこともできる。

【0017】

複合部品を形成する1つの有効な方法は図2で開始され、図2はベース結合ツール40上に位置する複合材料51に位置されるツーリングマンドレル30を示している。複合材料51は0、45、90の配向方向、0、30、60、90の配向方向、又はその他の適切な配向方向でレイアップされている通常の樹脂を予め含浸されている生地又はテープ形状の黒鉛ファイバのマトリックスのようなプレプレグ材料の1以上のプライまたはシートであってもよい。ツーリングマンドレル30が複合材料51上に配置された後、図3に示されているように付加的な複合材料52がツーリングマンドレル30上に配置される。前述したように、付加的な複合材料52はラップ及びチューブプライのような1以上のプライ、或いはプレプレグ材料のような複合材料のシートであってもよい。付加的な複合材料52は複合材料51と同じ又は異なる複合材料から形成されることができる。また、付加的な複合材料52は複合材料51と同じ又は異なるファイバ配向方向を有することができる。

【0018】

図4で見られるように、複合部品の形成における次のステップは付加的な複合材料52の少なくとも一部分をカバーするように複合物形成ツール20を配置することである。真空バッグ60が真空バッグ複合物形成ツール20、ツーリングマンドレル30、複合材料51、付加的な複合材料52、ベース結合ツール40の順序で、複合物形成ツール20と複合材料51上に配置されることができる。通常、硬化プロセスは複合物形成ツール20が付加的な複合材料52の上部に配置された後に行われ、通常真空バッグ60の排気手段等によってその位置に保持される。硬化プロセスは複合材料に対する放射熱手段のような熱の供給、および随意選択的に圧縮または排気圧力の適用を含むことができる。

【0019】

第1及び第2のレグ部22、23が第3及び第4のレグ部24、25よりも低い熱膨張係数を有する熱膨張の少ない材料から形成される結果として、第3及び第4のレグ部24、25は第1及び第2のレグ部22、23よりも大きく膨張するので、第1及び第2のレグ部22、23は加熱処理期間中に第3及び第4のレグ部24、25よりもそれらの形状及び位置を保持する。実寸大ではないが、図5は複合材料52、51の加熱期間中、複合物形成ツール20の第1及び第2のレグ部22、23よりも程度が大きくサイズを変化する複合物形成ツール20の第3及び第4のレグ部24、25を示している。また図5では、ツーリングマンドレル30は複合材料の加熱期間中に、典型的には第1及び第2のレグ部22、23よりも大きい程度で膨張し、第3及び第4のレグ部24、25の膨張よりも小さいかそれに等しい量だけ膨張する。図4と5を比較するときに分かる複合物形成ツール20のサイズの相対的変化は通常典型的な膨張の大きさの程度ではないが説明のために誇張されている。また第1及び第3のレグ部22、24の間の線Aと、第2及び第4のレグ部23、25の間の線Bは説明のためのものであり、通常は目に見えるものではない。線AとBの両者は第3及び第4のレグ部24、25が第1及び第2のレグ部22、23よりもいかに膨張するかを示す役目をしている。例えば図4の線Aは加熱されていない第1のレグ27をほぼ2つの等しい部分、即ち第1及び第3のレグ部22、24に分割している。このように図4は第1のレグ部22の長さ、即ちL1を示し、これは第3のレグ部24の長さ、即ち長さL3とほぼ同じである。図5で行われる硬化プロセスにより、前述したように別々のレグ部を形成する材料の熱膨張係数の差のために第3のレグ部24は第1のレグ部22よりも程度が大きく膨張する。図5を図4と比較することによって、第3のレグ部24の長さL3は硬化プロセス期間中に増加するように示されており、第1のレグ部22の長さL1は長さL3程増加するように示されていない。さらに、図5は、線Aがもはや第1のレグ27をほぼ2つの等しい部分に分割しないで、代わりに第3のレグ部24が第1のレグ部22よりも大きく膨張する結果として第3のレグ部24がレグ全体の半分を超える部分を形成することを示している。第2のレグ28を形成する第2及び第4のレグ部23、25も第1のレグ27と共に前述した方法と同じ方法で硬化プロセス期間に少量及び大量にそれぞれ膨張する。

【0020】

硬化プロセス後、複合物形成装置10と複合材料51、52は冷却され複合物形成ツール20とツーリングマンドレル30はその後除去される。複合物形成ツール20とツーリングマンドレル30の両者は多数の複合部品の製造のために再使用されることができる。その後、ハット型に強化された複合部品50のような複合部品はベース結合ツール40から除去される。冷却後、複合物は樹脂の硬化及び固化のために硬化期間中にそれが有していた形状を維持することができる。他の実施形態では、異なるタイプの複合部品が形成されることができる。

【0021】

レグの他の部分と比較して大きく膨張しない材料を有する第1及び第2のレグ部22、23の形成により、コーナー形状は製造期間中、複合部品の統合に関して望ましい許容度内に制約されるか保持されることができる。このようにして、フット部21と第1及び第2のレグ部22、23との間で規定されるコーナーは第3及び第4のレグ部24、25と相互接続部26との間の角のような複合部のその他の部分よりも厳格な許容度に形成されることができる。フット部21と第1及び第2のレグ部22、23との間で規定されるコーナーは複合部のその他の部分よりも厳しい許容度に保持されなければならないので、複合物形成ツール20は硬化プロセス期間中に行われる複合材料とツーリングマンドレル30の必然的な膨張を許容しながら、幾つかの特徴構造の非常に厳格な許容度でさえも満たす複合部品を形成するように構成される。

【0022】

前述の説明で与えられている教示及び関連図面の便宜性を有する、ここで説明した本発明の多くの変形及びその他の実施形態は、これらの発明に関係する当業者には明白であろう。例えば複合物形成装置10は他の形状を有してもよく、また、或いは複合物形成ツール20のその他の部分は熱膨張が少ない材料で形成されることができる。しかしながら、通常複合物形成ツール20は小さい許容度を有する複合部品の特性に近い低い熱膨張係数を有する熱膨張が少ない材料と、緩い許容度を有する複合部品のその他の特性に近い大きい熱膨張係数を有する熱膨張係数の大きい材料とを含み、複合材料51、52および/またはツーリングマンドレル30の膨張はより大きい熱膨張材料から形成される複合物形成ツール20の部分の膨張により主に適合される。それ故、本発明は説明した特別な実施形態に限定されず、その変形及びその他の実施形態は特許請求の範囲の技術的範囲内に含まれることを意図されることが理解されよう。特別な用語がここで使用されているが、これらは一般的で説明的な意味でのみ使用され、本発明を限定する目的ではない。

【技術分野】

【0001】

本発明の実施形態は複合部品の形成に関し、特に拡張可能なツーリングコールを使用してハット型に硬化されて強化された複合部品を形成する装置及び方法に関する。

【背景技術】

【0002】

航空機及びその他の産業で使用されるような複合構造は、通常重合体複合材料が被覆されている間にその材料を少なくとも部分的に硬化することにより形成され、形成ツールにより支持される。航空宇宙及びその他の応用で使用される1つの普通の複合構造はハット型に強化された複合部品である。ハット型に強化された複合部品を構成するため、製造プロセスは複合材料をベースツールに配置し、ベースツールにより支持されている複合材料上にツーリングマンドレルを配置し、1つのツーリングマンドレル上に付加的な複合材料を配置し、複合材料の少なくとも一部を形成ツールで被覆することにより開始される。形成ツールは通常、少なくともツーリングマンドレルの上に存在する複合材料をカバーし、ハット形状を規定するのを助ける。複合材料はその後、一体化した複合構造を生成するためにさらに複合層を接着し結合するように減量および加熱のような硬化プロセスを受けることができる。

【0003】

部品の臨界的寸法を正確に決める必要が増加することにより、少なくとも寸法に関しては高い正確度で複合部品を形成できるツールが必要になる。ハット型に強化された複合部品に関しては、例えばハット型に強化されたレグと対応する平面構造との間の交差部で規定される半径は典型的に非常に厳密な許容度内に維持されなければならない。通常の剛性の形成ツールは必要とされる正確度で複合部品を生成するための限定された能力を与える。即ち硬化プロセス期間中、ツーリングマンドレルは膨張し、他方で複合材料の少なくとも一部をカバーする熱膨張が少ない複合物形成ツールの膨張は少なく、複合材料内で高い及び低い圧力領域が生じ、それによって部品の有孔性または不所望な複合材料の動きが生じる。このように、複合材料はほとんど膨張のない形成ツールを使用して臨界的な寸法を有する部品の製造しようとする試みに失敗してスクラップにされる可能性がある。さらにツーリングマンドレルと熱膨張の少ない形成ツールとの間の膨張差は複合材料の結合プロセスも悪化し、したがって結果的な部品は剥離のような欠陥を示す。

【0004】

熱膨張の少ないツールよりも膨張できる熱膨張性のさらに大きい形成ツールが開発されている。しかしながら、ほぼ熱膨張のない形成ツールと熱膨張の大きい形成ツールの両者は臨界的な空間的要件を満たす部品を確実には製造することはできない。例えばハット型に強化された複合部品は通常、ハット型の強化されたレグと対応する平面構造の交差における特別な角の丸みを必要とする。これはしばしばハット型に強化された複合部品の臨界的な寸法である。通常、熱膨張ツーリングマンドレルはハット型構造の内部を形成するために使用され、熱膨張の少ない形成ツールはハット型構造の内部を形成するのに使用されることができる。しばしば熱膨張ツーリングマンドレルは硬化プロセス期間中に膨張し、熱膨張の少ない形成ツールはそれ程膨張しない。この膨張差の問題は完成部品の角の丸みが許容度外となることである。

【0005】

形成と品質の正確性を増加して、ハット型に強化された複合物のような複合部品を形成する装置及び方法を提供することが有効である。さらに部品形成技術とツールが不十分であるためにスクラップにされる複合材料の量を減少するような装置及び方法を提供することが有効であろう。

【発明の概要】

【0006】

本発明の実施形態はハット型に強化された複合部品のような複合部品を製造するための改良された装置及び方法を提供することによって前述の要求を解決し、他の利点を実現することができる。通常、本発明の実施形態はより大きいフレキシブル性で複合部品を形成するための装置及び方法を提供し、それによって任意の欠陥の量および深刻さを減少させる。例えば複合部品は拡張可能なツーリングコール(caul)及び拡張可能なツーリングマンドレルの使用により形成されることができる。

【0007】

1実施形態では、複合部品を形成するためのツールが与えられる。このツールは第1及び第2のレグ部と、その第1及び第2のレグ部に接続される第3及び第4のレグ部をそれぞれ含んでいる。ツールはさらに第3及び第4のレグ部の間に延在しそれらを接続する相互接続部を含んでいる。第1と第3のレグ部と第2と第4のレグ部はそれぞれ平坦な表面を規定している。第1及び第2のレグ部と第3及び第4のレグ部はそれぞれフット部を含むことができる。第1及び第2のレグ部のフット部は相互接続部と平行であることができる。レグ部間で異なる膨張を有効に行うため、複合物形成ツールの第1及び第2のレグ部は第3及び第4のレグ部と相互接続部を形成する材料よりも熱膨張が少ない材料を含んでいる。例えば第1及び第2のレグ部とそれぞれのフット部はフルオロエラストマーから形成されることができ、第3及び第4のレグ部と相互接続部はシリコーンゴムを含むことができる。さらに第1及び第2のレグ部はファイバ補強を有するフルオロエラストマーを含むことができる。

【0008】

別の実施形態では、複合部品を形成する方法が提供される。この方法はベースツール上に初期複合材料を配置し、複合材料上にツーリングマンドレルを配置するステップを含んでいる。この方法はさらにツーリングマンドレル上に付加的な複合材料を配置し、ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで覆うステップことを含んでいる。さらに方法は少なくとも部分的に複合材料を硬化させて強化するために放射熱を複合部品に与えること等により複合材料を加熱するステップを含んでいる。この方法はツーリングマンドレルが複合材料の加熱期間中に膨張することも許容する。これに関して、複合物形成ツールの第1の部分は複合材料の加熱期間中に複合物形成ツールの第2の部分よりも程度において大きく膨張することによりサイズを変更することを許容され、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い。

【0009】

別の実施形態では、複合物形成のための装置が提供される。その装置はベースツールとそのベースツール上のツーリングマンドレルを含んでいる。ツーリングマンドレルは対向する第1及び第2の表面を有し、第1の表面は第2の表面の半径よりも小さい半径を有する。装置はツーリングマンドレルの上に存在し、それぞれフット部を備えた第1及び第2のレグ部とその第1及び第2のレグ部に接続される第3及び第4のレグ部と、第3及び第4のレグ部の間に延在しそれらを接続する相互接続部を有する複合物形成ツールも含んでいる。第1及び第2のレグ部のフット部は相互接続部と平行であってもよい。第1及び第3のレグ部と第2及び第4のレグ部はそれぞれの平面構造を規定する。それぞれのフット部を備えた第1及び第2のレグ部はフルオロエラストマーで形成されることができる。さらに第1及び第2のレグ部はファイバ補強柱を有するフルオロエラストマーで形成されることができる。第3及び第4のレグ部、相互接続部、ツーリングマンドレルはシリコーンゴムで形成されることができる。

【図面の簡単な説明】

【0010】

【図1】図1は1実施形態による複合部品を備えた複合物形成装置の断面図である。

【図2】図2は別の実施形態によるベースツール上に位置する複合材料を有する複合材料上のツーリングマンドレルの断面図である。

【図3】図3は別の実施形態によるツーリングマンドレルが複合材料上に位置されている間に、付加的な複合材料が配置されているツーリングマンドレルの断面図である。

【図4】図4はさらに別の実施形態による付加的な複合材料をカバーする複合物形成ツールの断面図である。

【図5】図5は別の実施形態による複合物形成ツールの第2の部分よりも程度を大きくサイズ変更している複合物形成ツールの第1の部分の断面図である。

【発明を実施するための形態】

【0011】

したがって本発明の実施形態を通常の用語で説明するが、添付の図面を参照し、これは必ずしも実寸大ではない。

添付図面を参照して、以下実施形態をより十分に説明するが、全てではなく幾つかの実施形態を示す。これらの実施形態は多くの異なる形態で実施されることができ、ここで説明されている実施形態に限定されると解釈すべきではなく、むしろこれらの実施形態はこの説明が応用可能な法的要件を満たすために与えられる。同一の参照符合は全体を通して同じ素子を示している。

【0012】

図1を参照すると、複合物形成装置10が示されている。図1に示され以下説明される複合物形成装置10の実施形態はハット型に強化された複合ビームのようなハット型に強化された複合部品50を形成するために構成されるが、複合物形成装置10及び関連される形成方法は他のタイプの複合構造を形成するために構成されることもできる。強化されたハット型及び他のタイプの複合部品は通常は航空宇宙応用で使用されるが、結果的な複合部品は所望ならばその他の応用及びその他の産業で使用されてもよい。

【0013】

図1では、形成装置10は複合物形成ツール20、ツーリングマンドレル30、ベース結合ツール40を含んでいる。ベース結合ツール40は典型的に形成動作期間中複合構造を支持するように設計されており、幾つかの例では、複合構造の結果的な形状の少なくとも一部を規定することができる。このようにして、ベース結合ツール40は通常平坦な形状を有するが、結果的な複合部品の形状に応じてその他の形状であることもできる。ベース結合ツール40は典型的に、スチール、炭素またはガラスエポキシ、或いは他の金属または非金属材料から形成される。

【0014】

ツーリングマンドレル30は通常結果的な複合構造内の内部空間または孔を規定するように設計されており、それ自体、結果的な複合部品のサイズ及び形状に基づいて種々の形状及びサイズを有することができる。示されている実施形態では、ツーリングマンドレル30は対向する第2の表面32の幅よりも小さい断面幅を有する第1の表面31を備えた台形であるように示されている。ツーリングマンドレル30はシリコーンゴムのような種々の材料から作られることができる。

【0015】

複合物形成ツール20は通常ツーリングマンドレル30に対して相補的な形状を有し、そのツーリングマンドレル30は結果的な複合部品の形状及びサイズによって規定される。しかしながら複合物形成ツール20の形状は結果的な複合部品の形状及びサイズにより決定されるならばツーリングマンドレル30とは異なってもよい。複合物形成ツール20の形状はテーパー部、1つの部分と別の部分との厚さの差、必要とされる部品の製造を助けるためのその他の特性を含むことができる。図1では、複合物形成ツール20は第1のフット部分21、第1のレグ部22および第2のレグ部23、第3のレグ部24および第4のレグ部25、相互接続部26を含んでいる。この実施形態では、第1及び第3のレグ部22、24は第1のレグ27を構成し、第2及び第4のレグ部23、25は第2のレグ28を構成する。各レグは両者のレグ部を設けるために等しく分割されることができ、または各レグ部は第1及び第2のレグ部22、23がそれぞれのフット部21の近くであり第3および第4のレグ部24、25が相互接続部26に近い限り、レグ全体の異なる量を構成することができる。

【0016】

第1及び第2のレグ部22、23は第3及び第4のレグ部24、25よりも熱膨張が小さく、それは第3及び第4のレグ部24、25が第1及び第2のレグ部22、23よりも大きい熱膨張係数の材料から形成されるためである。例えば第1及び第2のレグ部22、23はフルオロエラストマーから形成されることができ、第3及び第4のレグ部24、25と相互接続部26はシリコーンゴムから形成されることができる。フット部21は通常、フルオロエラストマーのような第1及び第2のレグ部22、23と同じ材料から形成される。また第1及び第2のレグ部22、23とそれぞれのフット部21はガラスまたは炭素ファイバ補強層を含むことができる。熱膨張特性が異なるために、第3及び第4のレグ部24、25は複合部品の硬化期間のように温度が変化するとき第1及び第2のレグ部22、23よりも膨張し、収縮する。結果的に、複合物形成ツール20とツーリングマンドレル30は複合部品のレグと対応する平坦構造との間の交差部において規定される半径の臨界的形状を依然として制御しながら曲率変化を許容する。第1及び第2のレグ部22、23とそれぞれのフット部21は部品の形状により大きな制御を行うため第3及び第4のレグ部24、25と比較するとき追加的な厚さを含むこともできる。

【0017】

複合部品を形成する1つの有効な方法は図2で開始され、図2はベース結合ツール40上に位置する複合材料51に位置されるツーリングマンドレル30を示している。複合材料51は0、45、90の配向方向、0、30、60、90の配向方向、又はその他の適切な配向方向でレイアップされている通常の樹脂を予め含浸されている生地又はテープ形状の黒鉛ファイバのマトリックスのようなプレプレグ材料の1以上のプライまたはシートであってもよい。ツーリングマンドレル30が複合材料51上に配置された後、図3に示されているように付加的な複合材料52がツーリングマンドレル30上に配置される。前述したように、付加的な複合材料52はラップ及びチューブプライのような1以上のプライ、或いはプレプレグ材料のような複合材料のシートであってもよい。付加的な複合材料52は複合材料51と同じ又は異なる複合材料から形成されることができる。また、付加的な複合材料52は複合材料51と同じ又は異なるファイバ配向方向を有することができる。

【0018】

図4で見られるように、複合部品の形成における次のステップは付加的な複合材料52の少なくとも一部分をカバーするように複合物形成ツール20を配置することである。真空バッグ60が真空バッグ複合物形成ツール20、ツーリングマンドレル30、複合材料51、付加的な複合材料52、ベース結合ツール40の順序で、複合物形成ツール20と複合材料51上に配置されることができる。通常、硬化プロセスは複合物形成ツール20が付加的な複合材料52の上部に配置された後に行われ、通常真空バッグ60の排気手段等によってその位置に保持される。硬化プロセスは複合材料に対する放射熱手段のような熱の供給、および随意選択的に圧縮または排気圧力の適用を含むことができる。

【0019】

第1及び第2のレグ部22、23が第3及び第4のレグ部24、25よりも低い熱膨張係数を有する熱膨張の少ない材料から形成される結果として、第3及び第4のレグ部24、25は第1及び第2のレグ部22、23よりも大きく膨張するので、第1及び第2のレグ部22、23は加熱処理期間中に第3及び第4のレグ部24、25よりもそれらの形状及び位置を保持する。実寸大ではないが、図5は複合材料52、51の加熱期間中、複合物形成ツール20の第1及び第2のレグ部22、23よりも程度が大きくサイズを変化する複合物形成ツール20の第3及び第4のレグ部24、25を示している。また図5では、ツーリングマンドレル30は複合材料の加熱期間中に、典型的には第1及び第2のレグ部22、23よりも大きい程度で膨張し、第3及び第4のレグ部24、25の膨張よりも小さいかそれに等しい量だけ膨張する。図4と5を比較するときに分かる複合物形成ツール20のサイズの相対的変化は通常典型的な膨張の大きさの程度ではないが説明のために誇張されている。また第1及び第3のレグ部22、24の間の線Aと、第2及び第4のレグ部23、25の間の線Bは説明のためのものであり、通常は目に見えるものではない。線AとBの両者は第3及び第4のレグ部24、25が第1及び第2のレグ部22、23よりもいかに膨張するかを示す役目をしている。例えば図4の線Aは加熱されていない第1のレグ27をほぼ2つの等しい部分、即ち第1及び第3のレグ部22、24に分割している。このように図4は第1のレグ部22の長さ、即ちL1を示し、これは第3のレグ部24の長さ、即ち長さL3とほぼ同じである。図5で行われる硬化プロセスにより、前述したように別々のレグ部を形成する材料の熱膨張係数の差のために第3のレグ部24は第1のレグ部22よりも程度が大きく膨張する。図5を図4と比較することによって、第3のレグ部24の長さL3は硬化プロセス期間中に増加するように示されており、第1のレグ部22の長さL1は長さL3程増加するように示されていない。さらに、図5は、線Aがもはや第1のレグ27をほぼ2つの等しい部分に分割しないで、代わりに第3のレグ部24が第1のレグ部22よりも大きく膨張する結果として第3のレグ部24がレグ全体の半分を超える部分を形成することを示している。第2のレグ28を形成する第2及び第4のレグ部23、25も第1のレグ27と共に前述した方法と同じ方法で硬化プロセス期間に少量及び大量にそれぞれ膨張する。

【0020】

硬化プロセス後、複合物形成装置10と複合材料51、52は冷却され複合物形成ツール20とツーリングマンドレル30はその後除去される。複合物形成ツール20とツーリングマンドレル30の両者は多数の複合部品の製造のために再使用されることができる。その後、ハット型に強化された複合部品50のような複合部品はベース結合ツール40から除去される。冷却後、複合物は樹脂の硬化及び固化のために硬化期間中にそれが有していた形状を維持することができる。他の実施形態では、異なるタイプの複合部品が形成されることができる。

【0021】

レグの他の部分と比較して大きく膨張しない材料を有する第1及び第2のレグ部22、23の形成により、コーナー形状は製造期間中、複合部品の統合に関して望ましい許容度内に制約されるか保持されることができる。このようにして、フット部21と第1及び第2のレグ部22、23との間で規定されるコーナーは第3及び第4のレグ部24、25と相互接続部26との間の角のような複合部のその他の部分よりも厳格な許容度に形成されることができる。フット部21と第1及び第2のレグ部22、23との間で規定されるコーナーは複合部のその他の部分よりも厳しい許容度に保持されなければならないので、複合物形成ツール20は硬化プロセス期間中に行われる複合材料とツーリングマンドレル30の必然的な膨張を許容しながら、幾つかの特徴構造の非常に厳格な許容度でさえも満たす複合部品を形成するように構成される。

【0022】

前述の説明で与えられている教示及び関連図面の便宜性を有する、ここで説明した本発明の多くの変形及びその他の実施形態は、これらの発明に関係する当業者には明白であろう。例えば複合物形成装置10は他の形状を有してもよく、また、或いは複合物形成ツール20のその他の部分は熱膨張が少ない材料で形成されることができる。しかしながら、通常複合物形成ツール20は小さい許容度を有する複合部品の特性に近い低い熱膨張係数を有する熱膨張が少ない材料と、緩い許容度を有する複合部品のその他の特性に近い大きい熱膨張係数を有する熱膨張係数の大きい材料とを含み、複合材料51、52および/またはツーリングマンドレル30の膨張はより大きい熱膨張材料から形成される複合物形成ツール20の部分の膨張により主に適合される。それ故、本発明は説明した特別な実施形態に限定されず、その変形及びその他の実施形態は特許請求の範囲の技術的範囲内に含まれることを意図されることが理解されよう。特別な用語がここで使用されているが、これらは一般的で説明的な意味でのみ使用され、本発明を限定する目的ではない。

【特許請求の範囲】

【請求項1】

第1及び第2のレグ部と、

前記第1及び第2のレグ部にそれぞれ接続される第3及び第4のレグ部と、

前記第3及び第4のレグ部の間に延在しそれらを接続する相互接続部とを具備し、

複合物形成ツールの前記第1及び第2のレグ部は前記第3及び第4のレグ部と相互接続部を形成する材料よりも熱膨張が少ない材料で構成されている複合物形成ツール。

【請求項2】

第1及び第2のレグ部はさらにそれぞれのフット部を具備している請求項1記載の複合物形成ツール。

【請求項3】

第1及び第2のレグ部はフルオロエラストマーで構成されている請求項1記載の複合物形成ツール。

【請求項4】

第3及び第4のレグ部と相互接続部はシリコーンゴムで構成されている請求項1記載の複合物形成ツール。

【請求項5】

第1及び第2のレグ部のフット部は相互接続部と平行である請求項2記載の複合物形成ツール。

【請求項6】

第1及び第2のレグ部と第3及び第4のレグ部はそれぞれの平面を規定している請求項1記載の複合物形成ツール。

【請求項7】

第1及び第2のレグ部はファイバ補強柱を有するフルオロエラストマーを含んでいる請求項1記載の複合物形成ツール。

【請求項8】

ベースツール上に初期複合材料を配置し、

複合材料上にツーリングマンドレルを配置し、

ツーリングマンドレルを覆って付加的な複合材料を配置し、

ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで被覆し、

少なくとも部分的に複合材料を硬化するために複合材料を加熱し、

複合物形成ツールの第1の部分が複合材料の加熱期間中に複合物形成ツールの第2の部分よりも大きい割合でサイズを変更することを許容するステップを含んでおり、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い複合部品の形成方法。

【請求項9】

さらに、複合材料を加熱しながら複合材料に圧力を加える処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項10】

複合材料の加熱は放射熱を複合部品に加える処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項11】

複合物形成ツールの第1の部分がサイズを変更することを許容する処理は、複合物形成ツールの第1の部分が複合物形成ツールの第2の部分よりも大きく膨張させる処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項12】

さらに、ツーリングマンドレルが複合材料の加熱期間中にも膨張することを許容する請求項8記載の複合部品の形成方法。

【請求項13】

ベースツールと、

前記ベースツール上のツーリングマンドレルと、

ツーリングマンドレルを覆っている存在する複合物形成ツールとを具備し、

複合物形成ツールはそれぞれのフット部を備えた第1及び第2のレグ部と、前記第1及び第2のレグ部にそれぞれ接続されている第3及び第4のレグ部と、前記第3及び第4のレグ部の間に延在しそれらを接続する相互接続部とを有している複合物形成装置。

【請求項14】

複合物形成ツールのそれぞれのフット部を備えた第1及び第2のレグ部のフット部はフルオロエラストマーで構成されている請求項13記載の複合物形成応用。

【請求項15】

複合物形成ツールの第3及び第4のレグ部と相互接続部はシリコーンゴムで構成されている請求項13記載の複合物形成応用。

【請求項16】

複合物形成ツールの第1及び第2のレグ部のフット部は相互接続部と平行である請求項13記載の複合物形成応用。

【請求項17】

第1及び第3のレグ部と第2及び第4のレグ部はそれぞれの平面を規定している請求項13記載の複合物形成応用。

【請求項18】

第1及び第2のレグ部はファイバ補強材を有するフルオロエラストマーで構成されている請求項13記載の複合物形成応用。

【請求項19】

ツーリングマンドレルはシリコーンゴムで構成されている請求項13記載の複合物形成応用。

【請求項20】

ツーリングマンドレルは上部表面と下部表面を具備し、上部表面は下部表面の半径よりも小さい半径を有している請求項13記載の複合物形成応用。

【請求項1】

第1及び第2のレグ部と、

前記第1及び第2のレグ部にそれぞれ接続される第3及び第4のレグ部と、

前記第3及び第4のレグ部の間に延在しそれらを接続する相互接続部とを具備し、

複合物形成ツールの前記第1及び第2のレグ部は前記第3及び第4のレグ部と相互接続部を形成する材料よりも熱膨張が少ない材料で構成されている複合物形成ツール。

【請求項2】

第1及び第2のレグ部はさらにそれぞれのフット部を具備している請求項1記載の複合物形成ツール。

【請求項3】

第1及び第2のレグ部はフルオロエラストマーで構成されている請求項1記載の複合物形成ツール。

【請求項4】

第3及び第4のレグ部と相互接続部はシリコーンゴムで構成されている請求項1記載の複合物形成ツール。

【請求項5】

第1及び第2のレグ部のフット部は相互接続部と平行である請求項2記載の複合物形成ツール。

【請求項6】

第1及び第2のレグ部と第3及び第4のレグ部はそれぞれの平面を規定している請求項1記載の複合物形成ツール。

【請求項7】

第1及び第2のレグ部はファイバ補強柱を有するフルオロエラストマーを含んでいる請求項1記載の複合物形成ツール。

【請求項8】

ベースツール上に初期複合材料を配置し、

複合材料上にツーリングマンドレルを配置し、

ツーリングマンドレルを覆って付加的な複合材料を配置し、

ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで被覆し、

少なくとも部分的に複合材料を硬化するために複合材料を加熱し、

複合物形成ツールの第1の部分が複合材料の加熱期間中に複合物形成ツールの第2の部分よりも大きい割合でサイズを変更することを許容するステップを含んでおり、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い複合部品の形成方法。

【請求項9】

さらに、複合材料を加熱しながら複合材料に圧力を加える処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項10】

複合材料の加熱は放射熱を複合部品に加える処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項11】

複合物形成ツールの第1の部分がサイズを変更することを許容する処理は、複合物形成ツールの第1の部分が複合物形成ツールの第2の部分よりも大きく膨張させる処理を含んでいる請求項8記載の複合部品の形成方法。

【請求項12】

さらに、ツーリングマンドレルが複合材料の加熱期間中にも膨張することを許容する請求項8記載の複合部品の形成方法。

【請求項13】

ベースツールと、

前記ベースツール上のツーリングマンドレルと、

ツーリングマンドレルを覆っている存在する複合物形成ツールとを具備し、

複合物形成ツールはそれぞれのフット部を備えた第1及び第2のレグ部と、前記第1及び第2のレグ部にそれぞれ接続されている第3及び第4のレグ部と、前記第3及び第4のレグ部の間に延在しそれらを接続する相互接続部とを有している複合物形成装置。

【請求項14】

複合物形成ツールのそれぞれのフット部を備えた第1及び第2のレグ部のフット部はフルオロエラストマーで構成されている請求項13記載の複合物形成応用。

【請求項15】

複合物形成ツールの第3及び第4のレグ部と相互接続部はシリコーンゴムで構成されている請求項13記載の複合物形成応用。

【請求項16】

複合物形成ツールの第1及び第2のレグ部のフット部は相互接続部と平行である請求項13記載の複合物形成応用。

【請求項17】

第1及び第3のレグ部と第2及び第4のレグ部はそれぞれの平面を規定している請求項13記載の複合物形成応用。

【請求項18】

第1及び第2のレグ部はファイバ補強材を有するフルオロエラストマーで構成されている請求項13記載の複合物形成応用。

【請求項19】

ツーリングマンドレルはシリコーンゴムで構成されている請求項13記載の複合物形成応用。

【請求項20】

ツーリングマンドレルは上部表面と下部表面を具備し、上部表面は下部表面の半径よりも小さい半径を有している請求項13記載の複合物形成応用。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2010−510111(P2010−510111A)

【公表日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2009−538477(P2009−538477)

【出願日】平成19年11月19日(2007.11.19)

【国際出願番号】PCT/US2007/085124

【国際公開番号】WO2008/064168

【国際公開日】平成20年5月29日(2008.5.29)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

【公表日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成19年11月19日(2007.11.19)

【国際出願番号】PCT/US2007/085124

【国際公開番号】WO2008/064168

【国際公開日】平成20年5月29日(2008.5.29)

【出願人】(500520743)ザ・ボーイング・カンパニー (773)

【氏名又は名称原語表記】The Boeing Company

【Fターム(参考)】

[ Back to top ]