熱膨張性繊維およびその製造方法

【課題】溶融紡糸法により得られる、熱膨張樹脂粒子を含む繊維であって、熱を加えたときに溶融して、熱膨張樹脂粒子を十分に膨張させ得る繊維を提供する。

【解決手段】1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されている熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、ベース混合物を得、前記熱膨張性樹脂粒子膨張開始温度未満であり、かつTm+30℃以上の温度で、少なくとも一つの成分が前記ベース混合物を含む成分となるように溶融紡糸して、熱膨張性繊維を得る。

【解決手段】1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されている熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、ベース混合物を得、前記熱膨張性樹脂粒子膨張開始温度未満であり、かつTm+30℃以上の温度で、少なくとも一つの成分が前記ベース混合物を含む成分となるように溶融紡糸して、熱膨張性繊維を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱を加えたときに溶融し、膨張する性能を有する熱膨張性繊維に関するものである。

【背景技術】

【0002】

従来から、繊維集合物を軽量化するために、発泡剤や熱膨張剤を混合した繊維が提案されている。例えば、特公昭49−21261号公報(特許文献1)では、ポリエチレンに化学発泡剤を添加して溶融紡糸したポリエチレン発泡繊維が提案されている。また、特開平8−199429号公報(特許文献2)では、発泡剤を混合した熱可塑性樹脂を芯成分とし、発泡剤を含まない熱可塑性樹脂を鞘成分とした発泡性複合繊維が開示され、この発泡性複合繊維を含む繊維マットを熱処理して発泡性繊維を軟化発泡させて成形する繊維成形物が提案されている。さらに、特開平11−61553号公報(特許文献3)では、ポリエチレンと発泡剤を含有する発泡剤含有繊維が開示され、この発泡剤含有繊維がゴム組成物に添加され、ゴム組成物の加硫最高温度に達するまでに樹脂を溶融させ発泡させることにより、長尺状気泡を形成した発泡ゴムが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭49−21261号公報

【特許文献2】特開平8−199429号公報

【特許文献3】特開平11−61553号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記繊維には、以下の問題があった。特許文献1の繊維は、溶融紡糸の段階で化学発泡剤が発泡しているので、この発泡繊維を他の繊維と混合して繊維集合物を作製する際に気泡が潰れやすく、よって、繊維集合物そのものを十分に軽量化させることができない。特許文献2の発泡性複合繊維は、発泡剤として、具体的には熱を加えると完全にガス化してしまう化学発泡剤を用いて構成されるため、発泡剤を含有していない鞘成分が芯成分の膨張を阻害して、十分に膨張せず、繊維集合物を十分に軽量化させることができない。特許文献3の発泡剤含有繊維は、製造工程(紡糸工程)で発泡剤が発泡しないように有機溶剤に樹脂を溶解させて紡糸する溶液紡糸法またはゲル紡糸法を用いて製造されるので、溶剤処理などを環境に与える影響を考慮して慎重に実施する必要があり、製造のコストおよび容易性という点で汎用に適していない。

【0005】

本発明は、かかる課題を鑑みてなされたものであり、熱を加えたときに溶融し、高い膨張性を示す、溶融紡糸法により得られる熱膨張性繊維を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の熱膨張性繊維は、溶融紡糸により得られる繊維であって、

繊維を構成する少なくとも一つの成分が、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物(以下、「ベース混合物」という)を含み、

熱膨張性樹脂粒子が、熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されており、

前記ポリエチレン系のベース樹脂は、前記熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)である樹脂であり、

前記繊維の側面において、前記熱膨張性樹脂粒子により凸部が形成されていることを特徴とする。前記凸部においては、一般に、前記熱膨張性樹脂粒子の表面の全部もしくは一部が前記ポリエチレン系のベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出しているが、電子顕微鏡写真等により、熱膨張性樹脂粒子による凸部が繊維の側面に形成されていることが確認される限りにおいて、凸部において熱膨張性樹脂粒子が樹脂で覆われているか否かは問われない。なお、「熱膨張性繊維」とは、繊維を構成する要素(ここでは熱膨張性樹脂粒子)が熱膨張する性質を有する繊維を指す。

【0007】

本発明の熱膨張性繊維は、少なくとも一つの成分がポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物を含む繊維の製造方法であり、

1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されている熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、ベース混合物を得る工程、および

、前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつTm+30℃以上の温度で、繊維を構成する少なくとも一つの成分が前記ベース混合物を含むように溶融紡糸する工程

を含むことを特徴とする。

【発明の効果】

【0008】

本発明の熱膨張性繊維は、かかる構成を採ることにより、繊維側面(即ち、繊維の長手方向の表面)付近に熱膨張性樹脂粒子が、位置することを可能にする。また、本発明の熱膨張性繊維において、ベース樹脂は、所定値以上のMFRを有するポリエチレン系の樹脂であり、比較的低い温度にて溶融し、かつ流動しやすい。したがって、本発明の熱膨張性繊維は、熱を加えたときにベース樹脂が溶融して熱接着性を示すとともに、ベース樹脂の流動により熱膨張性樹脂粒子の少なくとも一部を露出させやすく、したがって熱膨張性樹脂粒子の膨張が妨げられないので、熱膨張性樹脂粒子は高い膨張性を示す。

【0009】

本発明の熱膨張性繊維の製造方法は、溶融紡糸法により製造されるので、比較的簡便に実施することができ、また、環境への負荷も少ない。

【図面の簡単な説明】

【0010】

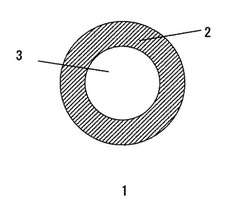

【図1】熱膨張性樹脂粒子の構造を示す概略断面図である。

【図2】本発明の熱膨張性繊維の側面を示す顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明の熱膨張性繊維は、少なくとも一つの成分が、1種類または2種類以上のポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物(以下、「ベース混合物」ともいう)を含む、溶融紡糸して得られる繊維である。繊維の形態は、前記ベース混合物を含んでいれば、特に限定されない。本発明の熱膨張性繊維には、例えば、前記ベース混合物のみからなる単一繊維、前記ベース混合物が繊維の一成分を構成するポリエチレン系の複合繊維が含まれる。複合繊維は、具体的には、ベース混合物を第一成分とし、熱膨張性樹脂粒子を含まないポリエチレン系の樹脂(ベース混合物のポリエチレン系のベース樹脂と同じであっても異なっていてもよい)を第二成分とし、第一成分/第二成分が鞘成分/芯成分である芯鞘型複合繊維、第一成分および第二成分が菊花状に交互に配列された複合繊維、および第一成分および第二成分のいずれか一方が他の成分中に島状に配置された海島型複合繊維、ならびに一つのベース混合物を第一成分とし、別のベース混合物(第一成分を構成するベース混合物とは、ポリエチレン系のベース樹脂の種類、熱膨張性粒子の種類、および混合物の組成のうち、少なくとも一つが異なる)を第二成分とし、第一成分/第二成分が鞘成分/芯成分である芯鞘型複合繊維、第一成分および第二成分が菊花状に交互に配列された複合繊維、および第一成分および第二成分のいずれか一方が他の成分中に島状に配置された海島型複合繊維等である。本発明の繊維が複合繊維の形態をとる場合にも、繊維の側面に熱膨張性樹脂粒子により凸部が形成されていることを要する。

【0012】

次に、本発明の熱膨張性繊維を構成する、熱膨張性樹脂粒子およびポリエチレン系のベース樹脂について説明する。

【0013】

[熱膨張性樹脂粒子]

熱膨張性樹脂粒子は、たとえば、図1に示すように、熱可塑性樹脂からなる外殻2と、それに内包され且つ加熱することによって気化する発泡剤3とから構成される球形の粒子1である。

【0014】

熱膨張性樹脂粒子の平均粒子径としては、該熱膨張性樹脂粒子を含有する繊維の繊維径が、平均粒子径の2〜5倍である条件の下で、好ましくは1〜100μm、より好ましくは5〜80μm、さらに好ましくは10〜60μm、特に好ましくは25〜50μmを選択できる。

【0015】

熱膨張性樹脂粒子の膨張開始温度は、特に限定されないが、好ましくは200℃以上、より好ましくは210℃以上、さらに好ましくは220℃以上である。熱膨張性樹脂粒子の膨張開始温度の上限値は、好ましくは300℃、さらに好ましくは250℃である。膨張開始温度は、後述する実施例に記載の方法で測定される。

【0016】

発泡剤は、加熱することで気化する物質であれば特に限定されない。発泡剤として、たとえば、(イソ)ブタン、(イソ)ペンタン、(イソ)ヘキサン、(イソ)オクタン、デカン、(イソ)ドデカン等の炭化水素;それらのハロゲン化物;テトラアルキルシラン;加熱により熱分解してガスを生成する化合物等を挙げることができる。これらの発泡剤は、1種のみ用いてよく、または2種以上を併用してもよい。上記発泡剤は、直鎖状、分岐状、脂環状のいずれでもよく、脂肪族であるものが好ましい。

【0017】

熱膨張性樹脂粒子に封入された発泡剤の内包率は特に限定されないが、熱膨張性樹脂粒子の質量に対して、好ましくは2〜60質量%、好ましくは5〜50質量%、さらに好ましくは8〜45質量%、特に好ましくは10〜40質量%である。

【0018】

前記熱可塑性樹脂は、カルボキシル基含有単量体を含む重合性成分を重合することによって得られる共重合体から構成されると好ましい。

重合性成分は、単量体成分を必須成分として含む成分である。重合性成分は、重合することによって、熱膨張性樹脂粒子の外殻を形成する熱可塑性樹脂となる成分であり、好ましくは、重合開始剤存在下で重合して熱可塑性樹脂となる成分である。

【0019】

重合性成分は、一般には、重合性二重結合を1個有する重合性単量体、またはラジカル重合性単量体と呼ばれている成分である。本発明においては、該重合性成分としてカルボキシル基含有単量体を少なくとも含有することが好ましい。

カルボキシル基含有単量体は、遊離カルボキシル基を1分子当たり1個以上有するものであれば特に限定されない。カルボキシル基含有単量体として、アクリル酸、メタクリル酸等の不飽和モノカルボン酸;マレイン酸等の不飽和ジカルボン酸;不飽和ジカルボン酸の無水物;マレイン酸モノメチル等の不飽和ジカルボン酸モノエステル等が挙げられる。これらのカルボキシル基含有単量体は、1種のみ使用してよく、または2種以上を併用してもよい。カルボキシル基含有単量体は、一部または全部のカルボキシル基が重合時に中和されていてもよい。上記カルボキシル基含有単量体のうち、アクリル酸およびメタクリル酸が好ましく、ガスバリア性が高いためメタクリル酸が特に好ましい。

【0020】

重合性成分は、カルボキシル基含有単量体を必須成分として含有し、その他の重合性成分を1種または2種以上を含有してもよい。その他の重合性成分は、特に限定されない。その他の重合性成分として、たとえば、アクリロニトリル、メタクリロニトリル等のニトリル系単量体;塩化ビニリデン等のハロゲン化ビニリデン系単量体;酢酸ビニル等のビニルエステル系単量体;メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート等の(メタ)アクリル酸エステル系単量体;アクリルアミド、メタクリルアミド、置換メタクリルアミド等の(メタ)アクリルアミド系単量体;スチレン、α−メチルスチレン等のスチレン系単量体等が挙げられる。なお、(メタ)アクリルは、アクリルまたはメタクリルを意味する。

【0021】

重合性成分は、カルボキシル基含有単量体と、ニトリル系単量体、(メタ)アクリル酸エステル系単量体、スチレン系単量体、ビニルエステル系単量体、アクリルアミド系単量体およびハロゲン化ビニリデン系単量体から選ばれる少なくとも1種の単量体とを含むことが好ましい。

カルボキシル基含有単量体の質量割合は、得られる熱膨張性樹脂粒子の耐熱性や耐溶剤性を高める観点からは、単量体成分に対して、好ましくは10〜90質量%、より好ましくは20〜80質量%であり、さらに好ましくは30〜70質量%であり、特に好ましくは35〜60質量%である。カルボキシル基含有単量体が10質量%未満の場合は、耐熱性が不十分であり、安定した膨張性能が得られないことがある。また、カルボキシル基含有単量体が90質量%超の場合は、熱膨張性樹脂粒子の膨張性能が低くなることがあり好ましくない。

【0022】

重合性成分がニトリル系単量体をさらに含むと、外殻を構成する熱可塑性樹脂のガスバリア性が向上するために好ましい。

重合性成分がニトリル系単量体をカルボキシル基含有単量体とともに含む場合、カルボキシル基含有単量体およびニトリル系単量体の合計の質量割合は重合性成分の全量に対して、好ましくは70質量%以上であり、より好ましくは80質量%以上であり、さらに好ましくは90質量%以上である。

【0023】

このとき、カルボキシル基含有単量体およびニトリル系単量体の合計中におけるカルボキシル基含有単量体の比率は、好ましくは10〜90質量%、より好ましくは20〜80質量%であり、さらに好ましくは30〜70質量%であり、特に好ましくは35〜60質量%である。上記比率が10質量%未満であると耐熱性、耐溶剤性の向上が不十分で、高温の広い温度域や時間域で安定した膨張性能が得られないことがある。また、カルボキシル基含有単量体が90質量%超の場合は、熱膨張性樹脂粒子の膨張性能が低くなることがあり好ましくない。

【0024】

重合性成分は、上記単量体成分以外に、重合性二重結合を2個以上有する重合性単量体(架橋剤)を含んでいてもよい。架橋剤を用いて重合させることにより、熱膨張後の内包された発泡剤の保持率(内包保持率)の経時的な低下が抑制され、熱膨張性樹脂粒子を効果的に熱膨張させることができる。

【0025】

架橋剤は、特に限定されない。架橋剤として、たとえば、ジビニルベンゼン等の芳香族ジビニル化合物;メタクリル酸アリル、トリアクリルホルマール、トリアリルイソシアヌレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、トリメチロールプロパントリメタクリレート、ジペンタエリスルトールヘキサアクリレート等のジ(メタ)アクリレート化合物等を挙げることができる。これらの架橋剤は、1種のみ用いてよく、または2種以上を併用してもよい。

【0026】

架橋剤の量は、特に限定されないが、単量体成分100質量部に対して、好ましくは0.01〜5質量部、さらに好ましくは0.1〜1質量部、特に好ましくは0.2質量部超1質量部未満である。

熱膨張性樹脂粒子の製造方法は、特に限定されないが、たとえば、重合性成分および発泡剤を含有する油性混合物を分散させた水性分散媒中で、前記重合性成分を重合させる方法を用いることができる。ここで、重合性成分を重合開始剤の存在下で重合させることが好ましく、油性混合物が重合開始剤を含有するとさらに好ましい。

【0027】

重合開始剤は、特に限定されない。重合開始剤として、過酸化物やアゾ化合物等を挙げることができる。

過酸化物としては、たとえば、ジイソプロピルパーオキシジカーボネート、ジ−sec−ブチルパーオキシジカーボネートおよびジ−2−エチルヘキシルパーオキシジカーボネート等のパーオキシジカーボネート;t−ブチルパーオキシピバレート、t−ヘキシルパーオキシピバレート等のパーオキシエステル;ラウロイルパーオキサイド、ベンゾイルパーオキサイド等のジアシルパーオキサイド等を挙げることができる。アゾ化合物としては、たとえば、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2,4−ジメチルバレロニトリル)等を挙げることができる。上記重合開始剤のなかでも、パーオキシジカーボネートが好ましい。

【0028】

これらの重合開始剤は、1種のみ使用してよく、または2種以上を併用してもよい。重合開始剤としては、重合性成分に対して可溶な油溶性の重合開始剤が好ましい。

重合開始剤の量は、特に限定されないが、前記重合性成分100質量部に対して0.3〜8.0質量部であると好ましい。

重合開始剤がパーオキシジカーボネートと共に他の開始剤を含む場合、パーオキシジカーボネートが重合開始剤に占める割合は、60質量%以上が好ましい。

【0029】

水性分散媒とは、水を主成分とする媒体をいう。水性分散媒は、水溶性の有機溶媒を含んでよい。

水性分散媒の使用量は、特に限定されないが、重合性成分100質量部に対して、100〜1000質量部の水性分散媒を使用するのが好ましい。

水性分散媒は、電解質をさらに含有してもよい。電解質としては、たとえば、塩化ナトリウム、塩化マグネシウム、塩化カルシウム、硫酸ナトリウム、硫酸マグネシウム、硫酸アンモニウム、炭酸ナトリウム等を挙げることができる。これらの電解質は、1種または2種以上を併用してもよい。電解質の含有量は、特に限定されないが、水性分散媒100質量部に対して0.1〜50質量部含有するのが好ましい。

【0030】

水性分散媒は、水酸基、カルボン酸(塩)基およびホスホン酸(塩)基から選ばれる親水性官能基とヘテロ原子とが同一の炭素原子に結合した構造を有する水溶性1,1−置換化合物類(たとえば、エチレンジアミン四酢酸・4Na塩)、重クロム酸カリウム、亜硝酸アルカリ金属塩、金属(III)ハロゲン化物、ホウ酸、水溶性アスコルビン酸類、水溶性ポリフェノール類、水溶性ビタミンB類および水溶性ホスホン酸(塩)類から選ばれる少なくとも1種の水溶性化合物を含有してもよい。なお、ここでいう水溶性とは、水100gあたり1g以上溶解する状態であることを意味する。

【0031】

水性分散媒中に含まれる水溶性化合物の量は、特に限定されないが、重合性成分100質量部に対して、好ましくは0.0001〜1.0質量部である。水溶性化合物の量が少なすぎると、水溶性化合物による効果が十分に得られないことがある。また、水溶性化合物の量が多すぎると、重合速度が低下したり、原料である重合性成分の残存量が増加することがある。

【0032】

水性分散媒は、電解質や水溶性化合物以外に、分散安定剤や分散安定補助剤を含有していてもよい。

分散安定剤は、特に限定されない。分散安定剤として、たとえば、コロイダルシリカ、アルミナゾル等を挙げることができる。これらの分散安定剤は、1種または2種以上を併用してもよい。

分散安定剤の配合量は、重合性成分100質量部に対して、好ましくは0.1〜20質量部である。

【0033】

分散安定補助剤は、特に限定されない。分散安定補助剤として、たとえば、高分子タイプの分散安定補助剤、カチオン性界面活性剤、アニオン性界面活性剤、両性イオン界面活性剤、ノニオン性界面活性剤等の界面活性剤を挙げることができる。これらの分散安定補助剤は、1種または2種以上を併用してもよい。

【0034】

水性分散媒は、たとえば、水(イオン交換水)に、水溶性化合物とともに、必要に応じて分散安定剤および/または分散安定補助剤等を配合して調製される。重合時の水性分散媒のpHは、水溶性化合物、分散安定剤、分散安定補助剤の種類によって適宜決められる。

【0035】

所定粒子径の球状油滴が調製されるように油性混合物を水性分散媒中に乳化分散させるために、油性混合物を乳化分散させる方法としては、たとえば、ホモミキサー(たとえば、特殊機化工業株式会社製)等により攪拌する方法や、スタティックミキサー(たとえば、株式会社ノリタケエンジニアリング製)等の静止型分散装置を用いる方法、膜乳化法、超音波分散法等の一般的な分散方法を挙げることができる。

【0036】

次いで、油性混合物が球状油滴として水性分散媒に分散された分散液を加熱することにより、懸濁重合を開始する。重合反応中は、分散液を攪拌するのが好ましく、その攪拌は、たとえば、単量体の浮上や重合後の熱膨張性樹脂粒子の沈降を防止できる程度に緩く行えばよい。

重合温度は、重合開始剤の種類によって自由に設定されるが、好ましくは30〜100℃の範囲で制御される。反応温度を保持する時間は、0.1〜20時間程度が好ましい。重合初期圧力については特に限定はないが、ゲージ圧で0〜5.0MPaの範囲である。

【0037】

[ポリエチレン系のベース樹脂]

前記ポリエチレン系のベース樹脂は、熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有する樹脂である。ベース樹脂の融点Tmは、前記熱可塑性樹脂粒子の膨張開始温度より40℃以上低い温度であることが好ましい。ベース樹脂の融点Tmを上記範囲内とすることにより、熱膨張性樹脂粒子の熱膨張性を低下させることがない。ポリエチレン系のベース樹脂の融点Tmを、熱膨張性樹脂粒子を構成する熱可塑性樹脂の軟化点よりも低い温度となるように選択することによっても、熱膨張性樹脂粒子の熱膨張性を低下させることなく、溶融紡糸法により繊維を得ることが可能となる。ここで、融点Tmは、JIS K 7121(1987)に従って測定される融解ピーク温度を指す。

【0038】

前記ベース樹脂の190℃におけるメルトフローレート(MFR)は、6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210(1999)に準ずる)である。好ましいMFRは、12g/10分以上であり、より好ましくは、16g/10分以上であり、さらにより好ましくは20g/10分以上である。MFRの好ましい上限値は、100g/10分である。後述するように、本発明の熱膨張性繊維は、できるだけ低温で紡糸して製造することが好ましいため、紡糸温度は一般に190℃の近傍の温度となる。したがって、190℃でのMFRを上記範囲とすることにより、良好な紡糸性を確保することができる。また、上記範囲のMFRを有するベース樹脂は、これを溶融して紡糸したときに高い溶融流れ性を示す。したがって、上記範囲のMFRを有するベース樹脂を用いると、前記熱膨張性樹脂粒子により凸部が形成され、前記凸部において、前記熱膨張性樹脂粒子の表面の全部または一部が一般にベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出した構成の繊維を得ることができ、所定の熱膨張性を確保することができる。さらに、本発明の熱膨張性繊維を用いて繊維集合物を作製し、ベース樹脂が溶融し且つ熱膨張性樹脂粒子が膨張する温度で熱処理したときに、ベース樹脂の溶融流れ性が高いと、熱膨張性樹脂粒子を被覆しているベース樹脂成分が溶融されて繊維同士の交点に集まりやすくなる。そのため、熱膨張性樹脂粒子の一部はベース樹脂により接着されるとしても、他の一部は露出しやすくなって、粒子が膨張しやすくなると推定される。また、熱膨張性樹脂粒子が膨張するときに、被覆するベース樹脂の溶融流れ性が高い(溶融粘度が小さい)ほど、粒子は樹脂の被覆を突き破って露出しやすくなると推定される。

【0039】

前記ベース樹脂としては、ポリエチレン系の樹脂が挙げられ、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、およびエチレンベースの共重合体が挙げられる。なかでも、低温での溶融紡糸性が高く、例えば、自動車において使用される等、耐熱性が要求される場合であれば、高密度ポリエチレンまたはその共重合体を用いることがより好ましい。

【0040】

また、ベース樹脂の剛性(曲げ弾性率)が大きいと、これを用いて作製した熱膨張性繊維の剛性およびこの熱膨張性繊維を用いて作製した繊維集合物の剛性が大きくなる。したがって、大きな剛性が要求される場合には、曲げ弾性率の高いポリエチレン系のベース樹脂が好ましく用いられる。具体的には、JIS K 6922−2(2010)に準じて測定される曲げ弾性率が1000MPa以上であるべース樹脂が好ましく使用され、1200MPa以上であるベース樹脂がより好ましく使用される。

【0041】

このようなベース樹脂を用いて構成される熱膨張性繊維は、その繊維の側面において、熱膨張性樹脂粒子による凸部が形成されている。凸部において、熱膨張性粒子の表面は一般にポリエチレン系のベース樹脂により一部もしくは全部が覆われ、または粒子の表面の全部が露出している。かかる構成を採ることにより、熱膨張性樹脂粒子が繊維内部に埋没して粒子の膨張が阻害されるということを避けることができる。よって、本発明の熱膨張性繊維は、これを用いて繊維集合物を作製するための繊維ウェブを作製した後で、加熱されたときに、粒子が十分に膨張すること(即ち、粒子が高い膨張性を示すこと)を可能にし、また、粒子が繊維集合物を構成する繊維にベース樹脂によって強固に接着されることを可能にする。

【0042】

図2に、本発明の熱膨張性繊維の側面を顕微鏡写真により示す。図2に示すように、本発明の繊維の側面には、明らかに熱膨張性樹脂粒子によるものと認められる凸部が形成される。

【0043】

熱膨張性繊維の側面に熱膨張性樹脂粒子による凸部を形成するには、例えば、繊維の繊維径が前記熱膨張性樹脂粒子の平均粒子径に対して2〜5倍であることが好ましい。より好ましくは、2〜3倍である。繊維径を上記範囲内にすることにより、紡糸性を維持しながら、繊維側面に粒子による凸部を形成することができ、粒子の膨張性が高い繊維を得ることができる。

【0044】

熱膨張性繊維の側面に熱膨張性樹脂粒子による凸部を形成するには、例えば、前記ベース混合物中に占める熱膨張性樹脂粒子の含有率は、1〜20質量%であることが好ましい。より好ましくは、5〜15質量%である。ベース混合物中に占める熱膨張性樹脂粒子の割合を上記範囲内とすることにより、紡糸性を維持しながら、繊維側面に粒子による凸部を形成することができ、粒子の膨張性が高い繊維を得ることができる。

【0045】

[製造方法およびその他]

次に、本発明の熱膨張性繊維の製造方法の一例について、説明する。本発明の繊維は、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物が、少なくとも一つの成分に含まれるように、溶融紡糸することによって得られる。ここでいう「成分」とは、より詳細には、繊維断面を見たときに、一つの区画を形成している成分であり、単一繊維の場合には一つの成分のみを有することとなる。溶融紡糸によれば、溶剤紡糸のように分子量(例えば、特許文献1のポリエチレンであれば、2.1×105の重量平均分子量)が比較的大きな樹脂を用いずとも、比較的低分子量の樹脂を用いても繊維強度の高い繊維を得ることができる。よって、溶融紡糸法によれば、熱膨張性繊維中の熱膨張性樹脂粒子の膨張を阻害しない比較的低分子量の樹脂(言い換えれば、MFRの高い樹脂)を用いることができる。例えば、高密度ポリエチレンであれば、重量平均分子量(Mw)が30000〜80000の樹脂を用いることができる。高密度ポリエチレンのより好ましいMwは40000〜70000である。また、このようなMFRの高い樹脂を用いることは、溶融紡糸時の押出機におけるスクリューの剪断による剪断発熱の発生を低減することができ、熱膨張性樹脂粒子の膨張を防止する点からも好ましい。

【0046】

本発明の熱膨張性繊維の製造方法は、まず、前記した所定の熱膨張性樹脂粒子と、前記した所定のポリエチレン系ベース樹脂を混合する工程を含む。粒子とベース樹脂を混合する方法としては、粒子とベース樹脂ペレットを直接混合する方法、粒子とマスターバッチ製造用熱可塑性樹脂(ベース樹脂を含む)とを予め混練してマスターバッチを作製し、ベース樹脂にマスターバッチを混合する方法等が挙げられる。マスターバッチを作製する場合は、粒子の膨張開始温度未満の温度で混練することが好ましい。

【0047】

前記混合工程により得られるベース混合物は、繊維を構成する少なくとも一つの成分として、例えば、単一ノズル、または複合ノズルを用いて溶融紡糸される。紡糸工程では、前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつTm+30℃以上である温度で加熱して、溶融樹脂を押し出し、ノズルより吐出することにより、紡糸することができる。かかる条件であると、前記した所定の側面形状を有する熱膨張性繊維を得ることができる。前記溶融紡糸により得られる紡糸フィラメント(未延伸糸)の繊度は、6〜100dtexであることが好ましい。より好ましくは、10〜100dtexである。紡糸フィラメントの繊度を上記範囲内とすることにより、安定して紡糸できるとともに、所定の繊度の熱膨張性繊維を得ることができる。

【0048】

前記紡糸フィラメントは、必要に応じて延伸処理される。過度の延伸処理を施すと(即ち、延伸倍率を高くすると)、繊維側面に存在する熱膨張性樹脂粒子が脱落するので、好ましくない。したがって、紡糸フィラメントは、延伸倍率を5倍以下にして延伸処理することが好ましく、より好ましくは3倍以下である。あるいは、本発明の熱膨張性繊維は、延伸処理を施さずに未延伸繊維として提供されてもよい。未延伸の繊維は一般に強度が低いものの、繊維それ自体の強度をそれほど高くする必要がない場合(例えば、本発明の熱膨張性繊維を、繊維集合物を製造する際に接着剤として機能させ、最終的に繊維形態が残らない場合)には、十分に実用的である。

【0049】

また、紡糸フィラメントには、必要に応じて、繊維処理剤付着処理、捲縮付与処理、乾燥処理、および切断処理から選ばれる少なくとも一つの処理が施される。特に、繊維集合物をカードウェブまたはエアレイドウェブで作製する場合は、上記処理のうち1または複数の処理を行うことが好ましい。捲縮を付与することにより、後述する繊維集合物を作製するときに、熱膨張性繊維同士及び/又は熱膨張性繊維とこれに混合される他の繊維とがウェブにおいて相互に絡み合う。そのようなウェブにおいて、熱膨張性繊維を溶融させ、熱膨張性樹脂粒子を膨張させて接着させると、膨張した樹脂粒子が繊維集合物中に比較的均一に分散され、かつ比較的均一に繊維間が接着されるので、良好な繊維集合物を得ることができる。前記熱膨張性繊維の捲縮数は、3〜20山/25mmであることが好ましい。より好ましくは、8〜18山/25mmである。

【0050】

次に、本発明の熱膨張性繊維を用いた繊維集合物について、説明する。前記繊維集合物は、前記熱膨張性繊維と他の繊維を含む繊維集合物であり、前記熱膨張性繊維の溶融により他の繊維と接着しており、熱膨張性樹脂粒子の熱膨張により空間を形成している。前記繊維集合物に含まれる熱膨張性繊維の含有量は、10質量%以上であることが好ましい。より好ましくは、30〜60質量%である。繊維集合物中の熱膨張性繊維の含有量が上記範囲内にあると、熱膨張性樹脂粒子を膨張させたときに、繊維集合物を軽量化することができ、好ましい。

【0051】

本発明の熱膨張性繊維を用いた繊維集合物について、製造方法に沿って説明する。本発明の熱膨張性繊維を用いた繊維集合物は、前記熱膨張性繊維と、他の繊維を混合した繊維ウェブを作製する工程を含む。前記繊維集合物に混合する他の繊維としては、天然繊維、再生繊維、合成繊維等いずれであってもよく、特に限定されない。例えば、天然繊維としては、綿花(コットン)、ケナフ、ジュート麻、マニラ麻、サイザル麻、雁皮、三椏、楮、バナナ、パイナップル、ココヤシ、トウモロコシ、サトウキビ、バガス、ヤシ、パピルス、葦、エスパルト、サバイグラス、麦、稲、竹、各種針葉樹(スギ及びヒノキ等)、及び広葉樹などの各種植物体から得られた植物性繊維、ウール、シルクなどの動物性繊維が挙げられる。再生繊維としては、ビスコースレーヨン、キュプラ、溶剤紡糸セルロースなどが挙げられる。合成繊維としては、ポリプロピレン、ポリエチレン、エチレン・プロピレンランダム共重合体等のポリオレフィン;ポリ乳酸、ポリカプロラクトン、ポリブチレンサクシネート等の脂肪族ポリエステル樹脂、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート等の芳香族ポリエステル樹脂等のポリエステル樹脂;ポリスチレン;メタクリレート、アクリレート等を用いて得られたアクリル樹脂;ポリアミド樹脂;ポリカーボネート樹脂;ポリアセタール樹脂;ABS樹脂等のポリマーまたは共重合ポリマーから得られる繊維が挙げられる。これらの繊維を1種のみ使用してよく、または2種以上を併用してもよい。これらのなかでも、ケナフ(即ち、植物性繊維としてはケナフ繊維)が好ましい。ケナフは成長が極めて早い一年草であり、優れた二酸化炭素吸収性を有するため、大気中の二酸化炭素量の削減、森林資源の有効利用等に貢献できるからである。

【0052】

前記繊維ウェブとしては、例えば、カードウェブ、エアレイドウェブ、湿式抄紙ウェブ、スパンボンドウェブ、メルトブローンウェブ等が挙げられる。特に、カードウェブまたはエアレイドウェブは、植物性繊維を混合して用いる場合に、植物性繊維と本発明の熱膨張性繊維を均一に混合することができる点で有用である。また、繊維ウェブには、二次的加工として、ニードルパンチ、または水流交絡処理等が施されてもよい。

【0053】

次に、前記熱膨張性繊維を構成するポリエチレン系のベース樹脂成分が溶融し、且つ前記熱膨張性樹脂粒子が膨張する温度で熱処理して、繊維ウェブを構成する他の繊維を熱膨張性繊維の溶融により熱接着させ、かつ熱膨張性樹脂粒子を膨張させる工程を含む。熱処理は、好ましくは、ポリエチレン系のベース樹脂成分が溶融する温度であり、且つ前記熱膨張性樹脂粒子の膨張開始温度以上で実施され、より好ましくは、粒子の最大膨張温度をTmax(℃)としたときに、Tmax−50℃以上Tmax以下の範囲で実施される。

【0054】

前記熱膨張性樹脂粒子の膨張(発泡)倍率は、その構成材料及び組成、溶融工程における加熱条件、膨張工程における加熱条件等に依存するが、通常、1.2〜5倍程度に膨張させることが好ましい。

【実施例】

【0055】

<熱膨張性樹脂粒子の物性測定方法>

〔平均粒子径と粒度分布の測定〕

レーザー回折式粒度分布測定装置(SYMPATEC社製 HEROS&RODOS)を使用した。乾式分散ユニットの分散圧は5.0bar、真空度は5.0mbarで乾式測定法により測定し、D50値を平均粒子径とした。

【0056】

〔熱膨張性樹脂粒子の含水率の測定〕

測定装置として、カールフィッシャー水分計(MKA−510N型、京都電子工業株式会社製)を用いて測定した。

【0057】

〔熱膨張性樹脂粒子に封入された発泡剤の内包率の測定〕

熱膨張性樹脂粒子1.0gを直径80mm、深さ15mmのステンレス製蒸発皿に入れ、その重量(W1)を測定した。DMFを30ml加え均一に分散させ、24時間室温で放置した後に、130℃で2時間減圧乾燥後の重量(W2)を測定した。発泡剤の内包率は、下記の式により計算される。

内包率(重量%)=(W1−W2)(g)/1.0(g)×100−(含水率)(重量%)

(式中、含水率は、上記方法で測定される。)

【0058】

〔膨張開始温度(Ts)および最大膨張温度(Tmax)の測定〕

測定装置として、DMA(DMA Q800型、TA instruments社製)を使用した。熱膨張性樹脂粒子0.5mgを直径6.0mm(内径5.65mm)、深さ4.8mmのアルミカップに入れ、熱膨張性樹脂粒子層の上部にアルミ蓋(直径5.6mm、厚み0.1mm)をのせて試料を準備した。その試料に上から加圧子により0.01Nの力を加えた状態でサンプル高さを測定した。加圧子により0.01Nの力を加えた状態で、20℃から300℃まで10℃/minの昇温速度で加熱し、加圧子の垂直方向における変位量を測定した。正方向への変位開始温度を膨張開始温度(Ts)とし、最大変位量を示したときの温度を最大膨張温度(Tmax)とした。

【0059】

[実施例1]

(1)ベース樹脂

ベース樹脂として下記の3種類のポリエチレンを用意した。

[ポリエチレンA]

高密度ポリエチレン:日本ポリエチレン(株)製「HE490」(密度0.956g/cm3 融点130℃ MFR=20(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw52000 曲げ弾性率900MPa)

[ポリエチレンB]

高密度ポリエチレン:日本ポリエチレン(株)製「HJ590N」(密度0.960g/cm3 融点130℃ MFR=40(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw47000 曲げ弾性率1000MPa)

[ポリエチレンC]

高密度ポリエチレン:プライムポリマー(株)製「ハイゼックス1700J」(密度0.967g/cm3 融点135℃ MFR=16(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw53000 曲げ弾性率1300MPa)

【0060】

(2)熱膨張性樹脂粒子

以下の製造例AおよびBに従って、実施例で用いる熱膨張性樹脂粒子を製造した。

〔製造例A〕

イオン交換水600gに、塩化ナトリウム150g、シリカ有効成分20重量%であるコロイダルシリカ70g、ポリビニルピロリドン1.0gおよびエチレンジアミン四酢酸・4Na塩の0.5gを加えた後、得られた混合物のpHを2.8〜3.2に調整し、水性分散媒を調製した。

【0061】

これとは別に、アクリロニトリル95g、メタクリロニトリル85g、メタクリル酸120g、エチレングリコールジメタクリレート1.0g、イソオクタン80gおよび有効成分50%のジ−sec−ブチルパーオキシジカーボネート含有液8gを混合して油性混合物を調製した。

【0062】

水性分散媒と油性混合物を混合し、得られた混合液をホモミキサー(特殊機化工業社製、TKホモミキサー)により分散して、縣濁液を調製した。この懸濁液を容量1.5リットルの加圧反応器に移して窒素置換をしてから反応初期圧0.5MPaにし、80rpmで攪拌しつつ重合温度60℃で20時間重合した。重合後に得られた重合液を濾過、乾燥して、熱膨張性樹脂粒子を得た。得られた熱膨張性樹脂粒子の平均粒子径は30μm、内包率は20%、膨張開始温度は215℃、最大膨張温度は250℃であった。

【0063】

〔製造例B〕

イオン交換水600gに、塩化ナトリウム150g、シリカ有効成分20重量%であるコロイダルシリカ70g、ポリビニルピロリドン1.0gおよびエチレンジアミン四酢酸・4Na塩の0.5gを加えた後、得られた混合物のpHを2.8〜3.2に調整し、水性分散媒を調製した。

【0064】

これとは別に、アクリロニトリル80g、メタクリロニトリル70g、メタクリル酸150g、エチレングリコールジメタクリレート1.0g、イソオクタン80gおよび有効成分50%のジ−sec−ブチルパーオキシジカーボネート含有液8gを混合して油性混合物を調製した。

【0065】

水性分散媒と油性混合物を混合し、得られた混合液をホモミキサー(特殊機化工業社製、TKホモミキサー)により分散して、縣濁液を調製した。この懸濁液を容量1.5リットルの加圧反応器に移して窒素置換をしてから反応初期圧0.5MPaにし、80rpmで攪拌しつつ重合温度60℃で20時間重合した。重合後に得られた重合液を濾過、乾燥して、熱膨張性樹脂粒子を得た。得られた熱膨張性樹脂粒子の平均粒子径は30μm、内包率は20%、膨張開始温度は235℃、最大膨張温度は260℃であった。

【0066】

(3)マスターバッチ化

前記ベース樹脂と熱膨張性樹脂粒子をベース樹脂の融点Tmより30℃高い温度で混練して、粒子含有率が30質量%のマスターバッチを作製した。本実施例では、前記3種類のベース樹脂それぞれと、前記2種類の熱膨張性樹脂粒子それぞれとを混練して、6種類のマスターバッチを作製した。

【0067】

(4)繊維の製造

前記ベース樹脂の割合が90質量%、熱膨張性樹脂粒子の割合が10質量%となるように、ベース樹脂:マスターバッチを2:1で混合して、ベース混合物を得た。本実施例では、前記6種類のマスターバッチを用いて、6種類のベース混合物を得た。これらのベース混合物をそれぞれ190℃で押し出し、単一ノズル(1.0mmφ×60ホール)を用いて190℃で吐出して、引取速度400m/分で溶融紡糸した。紡糸フィラメント(未延伸糸)の繊度は、60dtex(直径約90μm)であった。

【0068】

得られた未延伸糸に、リン酸エステル系繊維処理剤を付着させ、スタッファボックスにより機械捲縮を付与し、110℃で15分間乾燥した後、繊維長64mmにカットにして、本発明の熱膨張性繊維を得た。

【0069】

6種類のベース混合物はいずれも良好に溶融紡糸することができた。得られた繊維の側面には、ベース樹脂により少なくとも一部が被覆された熱膨張性樹脂粒子による凸部が形成されていた。

得られた繊維の捲縮数は、いずれの繊維においても11山/25mmであった。

【産業上の利用可能性】

【0070】

本発明の熱膨張性繊維は、車両関連分野、船舶関連分野、航空機関連分野、建築関連分野等の内装材、外装材、構造材等において広く利用することができ、例えば、車両関連分野では、自動車用で、ドア基材、パッケージトレー、ピラーガーニッシュ、スイッチベース、クオーターパネル、アームレストの芯材、ドアトリム、シート構造材、コンソールボックス、ダッシュボード、各種インストルメントパネル、デッキトリム、バンパー、スポイラー、カウリング等が挙げられる。また、船舶関連分野、航空機関連分野では、パッケージトレー、アームレストの芯材、シート構造材、コンソールボックス、ダッシュボード、各種インストルメントパネル等が挙げられる。さらにまた、建築関連分野では、家具用で、机、椅子、棚、箪笥等の表装材、構造材や、住宅用で、ドア表装材、ドア構造材等が挙げられる。その他、包装体、収容体(トレイ等)、保護用部材、パーティション部材等として用いることもできる。

【符号の説明】

【0071】

1 熱膨張性樹脂粒子

2 外殻

3 発泡剤

【技術分野】

【0001】

本発明は、熱を加えたときに溶融し、膨張する性能を有する熱膨張性繊維に関するものである。

【背景技術】

【0002】

従来から、繊維集合物を軽量化するために、発泡剤や熱膨張剤を混合した繊維が提案されている。例えば、特公昭49−21261号公報(特許文献1)では、ポリエチレンに化学発泡剤を添加して溶融紡糸したポリエチレン発泡繊維が提案されている。また、特開平8−199429号公報(特許文献2)では、発泡剤を混合した熱可塑性樹脂を芯成分とし、発泡剤を含まない熱可塑性樹脂を鞘成分とした発泡性複合繊維が開示され、この発泡性複合繊維を含む繊維マットを熱処理して発泡性繊維を軟化発泡させて成形する繊維成形物が提案されている。さらに、特開平11−61553号公報(特許文献3)では、ポリエチレンと発泡剤を含有する発泡剤含有繊維が開示され、この発泡剤含有繊維がゴム組成物に添加され、ゴム組成物の加硫最高温度に達するまでに樹脂を溶融させ発泡させることにより、長尺状気泡を形成した発泡ゴムが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭49−21261号公報

【特許文献2】特開平8−199429号公報

【特許文献3】特開平11−61553号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記繊維には、以下の問題があった。特許文献1の繊維は、溶融紡糸の段階で化学発泡剤が発泡しているので、この発泡繊維を他の繊維と混合して繊維集合物を作製する際に気泡が潰れやすく、よって、繊維集合物そのものを十分に軽量化させることができない。特許文献2の発泡性複合繊維は、発泡剤として、具体的には熱を加えると完全にガス化してしまう化学発泡剤を用いて構成されるため、発泡剤を含有していない鞘成分が芯成分の膨張を阻害して、十分に膨張せず、繊維集合物を十分に軽量化させることができない。特許文献3の発泡剤含有繊維は、製造工程(紡糸工程)で発泡剤が発泡しないように有機溶剤に樹脂を溶解させて紡糸する溶液紡糸法またはゲル紡糸法を用いて製造されるので、溶剤処理などを環境に与える影響を考慮して慎重に実施する必要があり、製造のコストおよび容易性という点で汎用に適していない。

【0005】

本発明は、かかる課題を鑑みてなされたものであり、熱を加えたときに溶融し、高い膨張性を示す、溶融紡糸法により得られる熱膨張性繊維を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の熱膨張性繊維は、溶融紡糸により得られる繊維であって、

繊維を構成する少なくとも一つの成分が、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物(以下、「ベース混合物」という)を含み、

熱膨張性樹脂粒子が、熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されており、

前記ポリエチレン系のベース樹脂は、前記熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)である樹脂であり、

前記繊維の側面において、前記熱膨張性樹脂粒子により凸部が形成されていることを特徴とする。前記凸部においては、一般に、前記熱膨張性樹脂粒子の表面の全部もしくは一部が前記ポリエチレン系のベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出しているが、電子顕微鏡写真等により、熱膨張性樹脂粒子による凸部が繊維の側面に形成されていることが確認される限りにおいて、凸部において熱膨張性樹脂粒子が樹脂で覆われているか否かは問われない。なお、「熱膨張性繊維」とは、繊維を構成する要素(ここでは熱膨張性樹脂粒子)が熱膨張する性質を有する繊維を指す。

【0007】

本発明の熱膨張性繊維は、少なくとも一つの成分がポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物を含む繊維の製造方法であり、

1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されている熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、ベース混合物を得る工程、および

、前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつTm+30℃以上の温度で、繊維を構成する少なくとも一つの成分が前記ベース混合物を含むように溶融紡糸する工程

を含むことを特徴とする。

【発明の効果】

【0008】

本発明の熱膨張性繊維は、かかる構成を採ることにより、繊維側面(即ち、繊維の長手方向の表面)付近に熱膨張性樹脂粒子が、位置することを可能にする。また、本発明の熱膨張性繊維において、ベース樹脂は、所定値以上のMFRを有するポリエチレン系の樹脂であり、比較的低い温度にて溶融し、かつ流動しやすい。したがって、本発明の熱膨張性繊維は、熱を加えたときにベース樹脂が溶融して熱接着性を示すとともに、ベース樹脂の流動により熱膨張性樹脂粒子の少なくとも一部を露出させやすく、したがって熱膨張性樹脂粒子の膨張が妨げられないので、熱膨張性樹脂粒子は高い膨張性を示す。

【0009】

本発明の熱膨張性繊維の製造方法は、溶融紡糸法により製造されるので、比較的簡便に実施することができ、また、環境への負荷も少ない。

【図面の簡単な説明】

【0010】

【図1】熱膨張性樹脂粒子の構造を示す概略断面図である。

【図2】本発明の熱膨張性繊維の側面を示す顕微鏡写真である。

【発明を実施するための形態】

【0011】

本発明の熱膨張性繊維は、少なくとも一つの成分が、1種類または2種類以上のポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物(以下、「ベース混合物」ともいう)を含む、溶融紡糸して得られる繊維である。繊維の形態は、前記ベース混合物を含んでいれば、特に限定されない。本発明の熱膨張性繊維には、例えば、前記ベース混合物のみからなる単一繊維、前記ベース混合物が繊維の一成分を構成するポリエチレン系の複合繊維が含まれる。複合繊維は、具体的には、ベース混合物を第一成分とし、熱膨張性樹脂粒子を含まないポリエチレン系の樹脂(ベース混合物のポリエチレン系のベース樹脂と同じであっても異なっていてもよい)を第二成分とし、第一成分/第二成分が鞘成分/芯成分である芯鞘型複合繊維、第一成分および第二成分が菊花状に交互に配列された複合繊維、および第一成分および第二成分のいずれか一方が他の成分中に島状に配置された海島型複合繊維、ならびに一つのベース混合物を第一成分とし、別のベース混合物(第一成分を構成するベース混合物とは、ポリエチレン系のベース樹脂の種類、熱膨張性粒子の種類、および混合物の組成のうち、少なくとも一つが異なる)を第二成分とし、第一成分/第二成分が鞘成分/芯成分である芯鞘型複合繊維、第一成分および第二成分が菊花状に交互に配列された複合繊維、および第一成分および第二成分のいずれか一方が他の成分中に島状に配置された海島型複合繊維等である。本発明の繊維が複合繊維の形態をとる場合にも、繊維の側面に熱膨張性樹脂粒子により凸部が形成されていることを要する。

【0012】

次に、本発明の熱膨張性繊維を構成する、熱膨張性樹脂粒子およびポリエチレン系のベース樹脂について説明する。

【0013】

[熱膨張性樹脂粒子]

熱膨張性樹脂粒子は、たとえば、図1に示すように、熱可塑性樹脂からなる外殻2と、それに内包され且つ加熱することによって気化する発泡剤3とから構成される球形の粒子1である。

【0014】

熱膨張性樹脂粒子の平均粒子径としては、該熱膨張性樹脂粒子を含有する繊維の繊維径が、平均粒子径の2〜5倍である条件の下で、好ましくは1〜100μm、より好ましくは5〜80μm、さらに好ましくは10〜60μm、特に好ましくは25〜50μmを選択できる。

【0015】

熱膨張性樹脂粒子の膨張開始温度は、特に限定されないが、好ましくは200℃以上、より好ましくは210℃以上、さらに好ましくは220℃以上である。熱膨張性樹脂粒子の膨張開始温度の上限値は、好ましくは300℃、さらに好ましくは250℃である。膨張開始温度は、後述する実施例に記載の方法で測定される。

【0016】

発泡剤は、加熱することで気化する物質であれば特に限定されない。発泡剤として、たとえば、(イソ)ブタン、(イソ)ペンタン、(イソ)ヘキサン、(イソ)オクタン、デカン、(イソ)ドデカン等の炭化水素;それらのハロゲン化物;テトラアルキルシラン;加熱により熱分解してガスを生成する化合物等を挙げることができる。これらの発泡剤は、1種のみ用いてよく、または2種以上を併用してもよい。上記発泡剤は、直鎖状、分岐状、脂環状のいずれでもよく、脂肪族であるものが好ましい。

【0017】

熱膨張性樹脂粒子に封入された発泡剤の内包率は特に限定されないが、熱膨張性樹脂粒子の質量に対して、好ましくは2〜60質量%、好ましくは5〜50質量%、さらに好ましくは8〜45質量%、特に好ましくは10〜40質量%である。

【0018】

前記熱可塑性樹脂は、カルボキシル基含有単量体を含む重合性成分を重合することによって得られる共重合体から構成されると好ましい。

重合性成分は、単量体成分を必須成分として含む成分である。重合性成分は、重合することによって、熱膨張性樹脂粒子の外殻を形成する熱可塑性樹脂となる成分であり、好ましくは、重合開始剤存在下で重合して熱可塑性樹脂となる成分である。

【0019】

重合性成分は、一般には、重合性二重結合を1個有する重合性単量体、またはラジカル重合性単量体と呼ばれている成分である。本発明においては、該重合性成分としてカルボキシル基含有単量体を少なくとも含有することが好ましい。

カルボキシル基含有単量体は、遊離カルボキシル基を1分子当たり1個以上有するものであれば特に限定されない。カルボキシル基含有単量体として、アクリル酸、メタクリル酸等の不飽和モノカルボン酸;マレイン酸等の不飽和ジカルボン酸;不飽和ジカルボン酸の無水物;マレイン酸モノメチル等の不飽和ジカルボン酸モノエステル等が挙げられる。これらのカルボキシル基含有単量体は、1種のみ使用してよく、または2種以上を併用してもよい。カルボキシル基含有単量体は、一部または全部のカルボキシル基が重合時に中和されていてもよい。上記カルボキシル基含有単量体のうち、アクリル酸およびメタクリル酸が好ましく、ガスバリア性が高いためメタクリル酸が特に好ましい。

【0020】

重合性成分は、カルボキシル基含有単量体を必須成分として含有し、その他の重合性成分を1種または2種以上を含有してもよい。その他の重合性成分は、特に限定されない。その他の重合性成分として、たとえば、アクリロニトリル、メタクリロニトリル等のニトリル系単量体;塩化ビニリデン等のハロゲン化ビニリデン系単量体;酢酸ビニル等のビニルエステル系単量体;メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート等の(メタ)アクリル酸エステル系単量体;アクリルアミド、メタクリルアミド、置換メタクリルアミド等の(メタ)アクリルアミド系単量体;スチレン、α−メチルスチレン等のスチレン系単量体等が挙げられる。なお、(メタ)アクリルは、アクリルまたはメタクリルを意味する。

【0021】

重合性成分は、カルボキシル基含有単量体と、ニトリル系単量体、(メタ)アクリル酸エステル系単量体、スチレン系単量体、ビニルエステル系単量体、アクリルアミド系単量体およびハロゲン化ビニリデン系単量体から選ばれる少なくとも1種の単量体とを含むことが好ましい。

カルボキシル基含有単量体の質量割合は、得られる熱膨張性樹脂粒子の耐熱性や耐溶剤性を高める観点からは、単量体成分に対して、好ましくは10〜90質量%、より好ましくは20〜80質量%であり、さらに好ましくは30〜70質量%であり、特に好ましくは35〜60質量%である。カルボキシル基含有単量体が10質量%未満の場合は、耐熱性が不十分であり、安定した膨張性能が得られないことがある。また、カルボキシル基含有単量体が90質量%超の場合は、熱膨張性樹脂粒子の膨張性能が低くなることがあり好ましくない。

【0022】

重合性成分がニトリル系単量体をさらに含むと、外殻を構成する熱可塑性樹脂のガスバリア性が向上するために好ましい。

重合性成分がニトリル系単量体をカルボキシル基含有単量体とともに含む場合、カルボキシル基含有単量体およびニトリル系単量体の合計の質量割合は重合性成分の全量に対して、好ましくは70質量%以上であり、より好ましくは80質量%以上であり、さらに好ましくは90質量%以上である。

【0023】

このとき、カルボキシル基含有単量体およびニトリル系単量体の合計中におけるカルボキシル基含有単量体の比率は、好ましくは10〜90質量%、より好ましくは20〜80質量%であり、さらに好ましくは30〜70質量%であり、特に好ましくは35〜60質量%である。上記比率が10質量%未満であると耐熱性、耐溶剤性の向上が不十分で、高温の広い温度域や時間域で安定した膨張性能が得られないことがある。また、カルボキシル基含有単量体が90質量%超の場合は、熱膨張性樹脂粒子の膨張性能が低くなることがあり好ましくない。

【0024】

重合性成分は、上記単量体成分以外に、重合性二重結合を2個以上有する重合性単量体(架橋剤)を含んでいてもよい。架橋剤を用いて重合させることにより、熱膨張後の内包された発泡剤の保持率(内包保持率)の経時的な低下が抑制され、熱膨張性樹脂粒子を効果的に熱膨張させることができる。

【0025】

架橋剤は、特に限定されない。架橋剤として、たとえば、ジビニルベンゼン等の芳香族ジビニル化合物;メタクリル酸アリル、トリアクリルホルマール、トリアリルイソシアヌレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、トリメチロールプロパントリメタクリレート、ジペンタエリスルトールヘキサアクリレート等のジ(メタ)アクリレート化合物等を挙げることができる。これらの架橋剤は、1種のみ用いてよく、または2種以上を併用してもよい。

【0026】

架橋剤の量は、特に限定されないが、単量体成分100質量部に対して、好ましくは0.01〜5質量部、さらに好ましくは0.1〜1質量部、特に好ましくは0.2質量部超1質量部未満である。

熱膨張性樹脂粒子の製造方法は、特に限定されないが、たとえば、重合性成分および発泡剤を含有する油性混合物を分散させた水性分散媒中で、前記重合性成分を重合させる方法を用いることができる。ここで、重合性成分を重合開始剤の存在下で重合させることが好ましく、油性混合物が重合開始剤を含有するとさらに好ましい。

【0027】

重合開始剤は、特に限定されない。重合開始剤として、過酸化物やアゾ化合物等を挙げることができる。

過酸化物としては、たとえば、ジイソプロピルパーオキシジカーボネート、ジ−sec−ブチルパーオキシジカーボネートおよびジ−2−エチルヘキシルパーオキシジカーボネート等のパーオキシジカーボネート;t−ブチルパーオキシピバレート、t−ヘキシルパーオキシピバレート等のパーオキシエステル;ラウロイルパーオキサイド、ベンゾイルパーオキサイド等のジアシルパーオキサイド等を挙げることができる。アゾ化合物としては、たとえば、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2,4−ジメチルバレロニトリル)等を挙げることができる。上記重合開始剤のなかでも、パーオキシジカーボネートが好ましい。

【0028】

これらの重合開始剤は、1種のみ使用してよく、または2種以上を併用してもよい。重合開始剤としては、重合性成分に対して可溶な油溶性の重合開始剤が好ましい。

重合開始剤の量は、特に限定されないが、前記重合性成分100質量部に対して0.3〜8.0質量部であると好ましい。

重合開始剤がパーオキシジカーボネートと共に他の開始剤を含む場合、パーオキシジカーボネートが重合開始剤に占める割合は、60質量%以上が好ましい。

【0029】

水性分散媒とは、水を主成分とする媒体をいう。水性分散媒は、水溶性の有機溶媒を含んでよい。

水性分散媒の使用量は、特に限定されないが、重合性成分100質量部に対して、100〜1000質量部の水性分散媒を使用するのが好ましい。

水性分散媒は、電解質をさらに含有してもよい。電解質としては、たとえば、塩化ナトリウム、塩化マグネシウム、塩化カルシウム、硫酸ナトリウム、硫酸マグネシウム、硫酸アンモニウム、炭酸ナトリウム等を挙げることができる。これらの電解質は、1種または2種以上を併用してもよい。電解質の含有量は、特に限定されないが、水性分散媒100質量部に対して0.1〜50質量部含有するのが好ましい。

【0030】

水性分散媒は、水酸基、カルボン酸(塩)基およびホスホン酸(塩)基から選ばれる親水性官能基とヘテロ原子とが同一の炭素原子に結合した構造を有する水溶性1,1−置換化合物類(たとえば、エチレンジアミン四酢酸・4Na塩)、重クロム酸カリウム、亜硝酸アルカリ金属塩、金属(III)ハロゲン化物、ホウ酸、水溶性アスコルビン酸類、水溶性ポリフェノール類、水溶性ビタミンB類および水溶性ホスホン酸(塩)類から選ばれる少なくとも1種の水溶性化合物を含有してもよい。なお、ここでいう水溶性とは、水100gあたり1g以上溶解する状態であることを意味する。

【0031】

水性分散媒中に含まれる水溶性化合物の量は、特に限定されないが、重合性成分100質量部に対して、好ましくは0.0001〜1.0質量部である。水溶性化合物の量が少なすぎると、水溶性化合物による効果が十分に得られないことがある。また、水溶性化合物の量が多すぎると、重合速度が低下したり、原料である重合性成分の残存量が増加することがある。

【0032】

水性分散媒は、電解質や水溶性化合物以外に、分散安定剤や分散安定補助剤を含有していてもよい。

分散安定剤は、特に限定されない。分散安定剤として、たとえば、コロイダルシリカ、アルミナゾル等を挙げることができる。これらの分散安定剤は、1種または2種以上を併用してもよい。

分散安定剤の配合量は、重合性成分100質量部に対して、好ましくは0.1〜20質量部である。

【0033】

分散安定補助剤は、特に限定されない。分散安定補助剤として、たとえば、高分子タイプの分散安定補助剤、カチオン性界面活性剤、アニオン性界面活性剤、両性イオン界面活性剤、ノニオン性界面活性剤等の界面活性剤を挙げることができる。これらの分散安定補助剤は、1種または2種以上を併用してもよい。

【0034】

水性分散媒は、たとえば、水(イオン交換水)に、水溶性化合物とともに、必要に応じて分散安定剤および/または分散安定補助剤等を配合して調製される。重合時の水性分散媒のpHは、水溶性化合物、分散安定剤、分散安定補助剤の種類によって適宜決められる。

【0035】

所定粒子径の球状油滴が調製されるように油性混合物を水性分散媒中に乳化分散させるために、油性混合物を乳化分散させる方法としては、たとえば、ホモミキサー(たとえば、特殊機化工業株式会社製)等により攪拌する方法や、スタティックミキサー(たとえば、株式会社ノリタケエンジニアリング製)等の静止型分散装置を用いる方法、膜乳化法、超音波分散法等の一般的な分散方法を挙げることができる。

【0036】

次いで、油性混合物が球状油滴として水性分散媒に分散された分散液を加熱することにより、懸濁重合を開始する。重合反応中は、分散液を攪拌するのが好ましく、その攪拌は、たとえば、単量体の浮上や重合後の熱膨張性樹脂粒子の沈降を防止できる程度に緩く行えばよい。

重合温度は、重合開始剤の種類によって自由に設定されるが、好ましくは30〜100℃の範囲で制御される。反応温度を保持する時間は、0.1〜20時間程度が好ましい。重合初期圧力については特に限定はないが、ゲージ圧で0〜5.0MPaの範囲である。

【0037】

[ポリエチレン系のベース樹脂]

前記ポリエチレン系のベース樹脂は、熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有する樹脂である。ベース樹脂の融点Tmは、前記熱可塑性樹脂粒子の膨張開始温度より40℃以上低い温度であることが好ましい。ベース樹脂の融点Tmを上記範囲内とすることにより、熱膨張性樹脂粒子の熱膨張性を低下させることがない。ポリエチレン系のベース樹脂の融点Tmを、熱膨張性樹脂粒子を構成する熱可塑性樹脂の軟化点よりも低い温度となるように選択することによっても、熱膨張性樹脂粒子の熱膨張性を低下させることなく、溶融紡糸法により繊維を得ることが可能となる。ここで、融点Tmは、JIS K 7121(1987)に従って測定される融解ピーク温度を指す。

【0038】

前記ベース樹脂の190℃におけるメルトフローレート(MFR)は、6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210(1999)に準ずる)である。好ましいMFRは、12g/10分以上であり、より好ましくは、16g/10分以上であり、さらにより好ましくは20g/10分以上である。MFRの好ましい上限値は、100g/10分である。後述するように、本発明の熱膨張性繊維は、できるだけ低温で紡糸して製造することが好ましいため、紡糸温度は一般に190℃の近傍の温度となる。したがって、190℃でのMFRを上記範囲とすることにより、良好な紡糸性を確保することができる。また、上記範囲のMFRを有するベース樹脂は、これを溶融して紡糸したときに高い溶融流れ性を示す。したがって、上記範囲のMFRを有するベース樹脂を用いると、前記熱膨張性樹脂粒子により凸部が形成され、前記凸部において、前記熱膨張性樹脂粒子の表面の全部または一部が一般にベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出した構成の繊維を得ることができ、所定の熱膨張性を確保することができる。さらに、本発明の熱膨張性繊維を用いて繊維集合物を作製し、ベース樹脂が溶融し且つ熱膨張性樹脂粒子が膨張する温度で熱処理したときに、ベース樹脂の溶融流れ性が高いと、熱膨張性樹脂粒子を被覆しているベース樹脂成分が溶融されて繊維同士の交点に集まりやすくなる。そのため、熱膨張性樹脂粒子の一部はベース樹脂により接着されるとしても、他の一部は露出しやすくなって、粒子が膨張しやすくなると推定される。また、熱膨張性樹脂粒子が膨張するときに、被覆するベース樹脂の溶融流れ性が高い(溶融粘度が小さい)ほど、粒子は樹脂の被覆を突き破って露出しやすくなると推定される。

【0039】

前記ベース樹脂としては、ポリエチレン系の樹脂が挙げられ、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、およびエチレンベースの共重合体が挙げられる。なかでも、低温での溶融紡糸性が高く、例えば、自動車において使用される等、耐熱性が要求される場合であれば、高密度ポリエチレンまたはその共重合体を用いることがより好ましい。

【0040】

また、ベース樹脂の剛性(曲げ弾性率)が大きいと、これを用いて作製した熱膨張性繊維の剛性およびこの熱膨張性繊維を用いて作製した繊維集合物の剛性が大きくなる。したがって、大きな剛性が要求される場合には、曲げ弾性率の高いポリエチレン系のベース樹脂が好ましく用いられる。具体的には、JIS K 6922−2(2010)に準じて測定される曲げ弾性率が1000MPa以上であるべース樹脂が好ましく使用され、1200MPa以上であるベース樹脂がより好ましく使用される。

【0041】

このようなベース樹脂を用いて構成される熱膨張性繊維は、その繊維の側面において、熱膨張性樹脂粒子による凸部が形成されている。凸部において、熱膨張性粒子の表面は一般にポリエチレン系のベース樹脂により一部もしくは全部が覆われ、または粒子の表面の全部が露出している。かかる構成を採ることにより、熱膨張性樹脂粒子が繊維内部に埋没して粒子の膨張が阻害されるということを避けることができる。よって、本発明の熱膨張性繊維は、これを用いて繊維集合物を作製するための繊維ウェブを作製した後で、加熱されたときに、粒子が十分に膨張すること(即ち、粒子が高い膨張性を示すこと)を可能にし、また、粒子が繊維集合物を構成する繊維にベース樹脂によって強固に接着されることを可能にする。

【0042】

図2に、本発明の熱膨張性繊維の側面を顕微鏡写真により示す。図2に示すように、本発明の繊維の側面には、明らかに熱膨張性樹脂粒子によるものと認められる凸部が形成される。

【0043】

熱膨張性繊維の側面に熱膨張性樹脂粒子による凸部を形成するには、例えば、繊維の繊維径が前記熱膨張性樹脂粒子の平均粒子径に対して2〜5倍であることが好ましい。より好ましくは、2〜3倍である。繊維径を上記範囲内にすることにより、紡糸性を維持しながら、繊維側面に粒子による凸部を形成することができ、粒子の膨張性が高い繊維を得ることができる。

【0044】

熱膨張性繊維の側面に熱膨張性樹脂粒子による凸部を形成するには、例えば、前記ベース混合物中に占める熱膨張性樹脂粒子の含有率は、1〜20質量%であることが好ましい。より好ましくは、5〜15質量%である。ベース混合物中に占める熱膨張性樹脂粒子の割合を上記範囲内とすることにより、紡糸性を維持しながら、繊維側面に粒子による凸部を形成することができ、粒子の膨張性が高い繊維を得ることができる。

【0045】

[製造方法およびその他]

次に、本発明の熱膨張性繊維の製造方法の一例について、説明する。本発明の繊維は、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物が、少なくとも一つの成分に含まれるように、溶融紡糸することによって得られる。ここでいう「成分」とは、より詳細には、繊維断面を見たときに、一つの区画を形成している成分であり、単一繊維の場合には一つの成分のみを有することとなる。溶融紡糸によれば、溶剤紡糸のように分子量(例えば、特許文献1のポリエチレンであれば、2.1×105の重量平均分子量)が比較的大きな樹脂を用いずとも、比較的低分子量の樹脂を用いても繊維強度の高い繊維を得ることができる。よって、溶融紡糸法によれば、熱膨張性繊維中の熱膨張性樹脂粒子の膨張を阻害しない比較的低分子量の樹脂(言い換えれば、MFRの高い樹脂)を用いることができる。例えば、高密度ポリエチレンであれば、重量平均分子量(Mw)が30000〜80000の樹脂を用いることができる。高密度ポリエチレンのより好ましいMwは40000〜70000である。また、このようなMFRの高い樹脂を用いることは、溶融紡糸時の押出機におけるスクリューの剪断による剪断発熱の発生を低減することができ、熱膨張性樹脂粒子の膨張を防止する点からも好ましい。

【0046】

本発明の熱膨張性繊維の製造方法は、まず、前記した所定の熱膨張性樹脂粒子と、前記した所定のポリエチレン系ベース樹脂を混合する工程を含む。粒子とベース樹脂を混合する方法としては、粒子とベース樹脂ペレットを直接混合する方法、粒子とマスターバッチ製造用熱可塑性樹脂(ベース樹脂を含む)とを予め混練してマスターバッチを作製し、ベース樹脂にマスターバッチを混合する方法等が挙げられる。マスターバッチを作製する場合は、粒子の膨張開始温度未満の温度で混練することが好ましい。

【0047】

前記混合工程により得られるベース混合物は、繊維を構成する少なくとも一つの成分として、例えば、単一ノズル、または複合ノズルを用いて溶融紡糸される。紡糸工程では、前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつTm+30℃以上である温度で加熱して、溶融樹脂を押し出し、ノズルより吐出することにより、紡糸することができる。かかる条件であると、前記した所定の側面形状を有する熱膨張性繊維を得ることができる。前記溶融紡糸により得られる紡糸フィラメント(未延伸糸)の繊度は、6〜100dtexであることが好ましい。より好ましくは、10〜100dtexである。紡糸フィラメントの繊度を上記範囲内とすることにより、安定して紡糸できるとともに、所定の繊度の熱膨張性繊維を得ることができる。

【0048】

前記紡糸フィラメントは、必要に応じて延伸処理される。過度の延伸処理を施すと(即ち、延伸倍率を高くすると)、繊維側面に存在する熱膨張性樹脂粒子が脱落するので、好ましくない。したがって、紡糸フィラメントは、延伸倍率を5倍以下にして延伸処理することが好ましく、より好ましくは3倍以下である。あるいは、本発明の熱膨張性繊維は、延伸処理を施さずに未延伸繊維として提供されてもよい。未延伸の繊維は一般に強度が低いものの、繊維それ自体の強度をそれほど高くする必要がない場合(例えば、本発明の熱膨張性繊維を、繊維集合物を製造する際に接着剤として機能させ、最終的に繊維形態が残らない場合)には、十分に実用的である。

【0049】

また、紡糸フィラメントには、必要に応じて、繊維処理剤付着処理、捲縮付与処理、乾燥処理、および切断処理から選ばれる少なくとも一つの処理が施される。特に、繊維集合物をカードウェブまたはエアレイドウェブで作製する場合は、上記処理のうち1または複数の処理を行うことが好ましい。捲縮を付与することにより、後述する繊維集合物を作製するときに、熱膨張性繊維同士及び/又は熱膨張性繊維とこれに混合される他の繊維とがウェブにおいて相互に絡み合う。そのようなウェブにおいて、熱膨張性繊維を溶融させ、熱膨張性樹脂粒子を膨張させて接着させると、膨張した樹脂粒子が繊維集合物中に比較的均一に分散され、かつ比較的均一に繊維間が接着されるので、良好な繊維集合物を得ることができる。前記熱膨張性繊維の捲縮数は、3〜20山/25mmであることが好ましい。より好ましくは、8〜18山/25mmである。

【0050】

次に、本発明の熱膨張性繊維を用いた繊維集合物について、説明する。前記繊維集合物は、前記熱膨張性繊維と他の繊維を含む繊維集合物であり、前記熱膨張性繊維の溶融により他の繊維と接着しており、熱膨張性樹脂粒子の熱膨張により空間を形成している。前記繊維集合物に含まれる熱膨張性繊維の含有量は、10質量%以上であることが好ましい。より好ましくは、30〜60質量%である。繊維集合物中の熱膨張性繊維の含有量が上記範囲内にあると、熱膨張性樹脂粒子を膨張させたときに、繊維集合物を軽量化することができ、好ましい。

【0051】

本発明の熱膨張性繊維を用いた繊維集合物について、製造方法に沿って説明する。本発明の熱膨張性繊維を用いた繊維集合物は、前記熱膨張性繊維と、他の繊維を混合した繊維ウェブを作製する工程を含む。前記繊維集合物に混合する他の繊維としては、天然繊維、再生繊維、合成繊維等いずれであってもよく、特に限定されない。例えば、天然繊維としては、綿花(コットン)、ケナフ、ジュート麻、マニラ麻、サイザル麻、雁皮、三椏、楮、バナナ、パイナップル、ココヤシ、トウモロコシ、サトウキビ、バガス、ヤシ、パピルス、葦、エスパルト、サバイグラス、麦、稲、竹、各種針葉樹(スギ及びヒノキ等)、及び広葉樹などの各種植物体から得られた植物性繊維、ウール、シルクなどの動物性繊維が挙げられる。再生繊維としては、ビスコースレーヨン、キュプラ、溶剤紡糸セルロースなどが挙げられる。合成繊維としては、ポリプロピレン、ポリエチレン、エチレン・プロピレンランダム共重合体等のポリオレフィン;ポリ乳酸、ポリカプロラクトン、ポリブチレンサクシネート等の脂肪族ポリエステル樹脂、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート等の芳香族ポリエステル樹脂等のポリエステル樹脂;ポリスチレン;メタクリレート、アクリレート等を用いて得られたアクリル樹脂;ポリアミド樹脂;ポリカーボネート樹脂;ポリアセタール樹脂;ABS樹脂等のポリマーまたは共重合ポリマーから得られる繊維が挙げられる。これらの繊維を1種のみ使用してよく、または2種以上を併用してもよい。これらのなかでも、ケナフ(即ち、植物性繊維としてはケナフ繊維)が好ましい。ケナフは成長が極めて早い一年草であり、優れた二酸化炭素吸収性を有するため、大気中の二酸化炭素量の削減、森林資源の有効利用等に貢献できるからである。

【0052】

前記繊維ウェブとしては、例えば、カードウェブ、エアレイドウェブ、湿式抄紙ウェブ、スパンボンドウェブ、メルトブローンウェブ等が挙げられる。特に、カードウェブまたはエアレイドウェブは、植物性繊維を混合して用いる場合に、植物性繊維と本発明の熱膨張性繊維を均一に混合することができる点で有用である。また、繊維ウェブには、二次的加工として、ニードルパンチ、または水流交絡処理等が施されてもよい。

【0053】

次に、前記熱膨張性繊維を構成するポリエチレン系のベース樹脂成分が溶融し、且つ前記熱膨張性樹脂粒子が膨張する温度で熱処理して、繊維ウェブを構成する他の繊維を熱膨張性繊維の溶融により熱接着させ、かつ熱膨張性樹脂粒子を膨張させる工程を含む。熱処理は、好ましくは、ポリエチレン系のベース樹脂成分が溶融する温度であり、且つ前記熱膨張性樹脂粒子の膨張開始温度以上で実施され、より好ましくは、粒子の最大膨張温度をTmax(℃)としたときに、Tmax−50℃以上Tmax以下の範囲で実施される。

【0054】

前記熱膨張性樹脂粒子の膨張(発泡)倍率は、その構成材料及び組成、溶融工程における加熱条件、膨張工程における加熱条件等に依存するが、通常、1.2〜5倍程度に膨張させることが好ましい。

【実施例】

【0055】

<熱膨張性樹脂粒子の物性測定方法>

〔平均粒子径と粒度分布の測定〕

レーザー回折式粒度分布測定装置(SYMPATEC社製 HEROS&RODOS)を使用した。乾式分散ユニットの分散圧は5.0bar、真空度は5.0mbarで乾式測定法により測定し、D50値を平均粒子径とした。

【0056】

〔熱膨張性樹脂粒子の含水率の測定〕

測定装置として、カールフィッシャー水分計(MKA−510N型、京都電子工業株式会社製)を用いて測定した。

【0057】

〔熱膨張性樹脂粒子に封入された発泡剤の内包率の測定〕

熱膨張性樹脂粒子1.0gを直径80mm、深さ15mmのステンレス製蒸発皿に入れ、その重量(W1)を測定した。DMFを30ml加え均一に分散させ、24時間室温で放置した後に、130℃で2時間減圧乾燥後の重量(W2)を測定した。発泡剤の内包率は、下記の式により計算される。

内包率(重量%)=(W1−W2)(g)/1.0(g)×100−(含水率)(重量%)

(式中、含水率は、上記方法で測定される。)

【0058】

〔膨張開始温度(Ts)および最大膨張温度(Tmax)の測定〕

測定装置として、DMA(DMA Q800型、TA instruments社製)を使用した。熱膨張性樹脂粒子0.5mgを直径6.0mm(内径5.65mm)、深さ4.8mmのアルミカップに入れ、熱膨張性樹脂粒子層の上部にアルミ蓋(直径5.6mm、厚み0.1mm)をのせて試料を準備した。その試料に上から加圧子により0.01Nの力を加えた状態でサンプル高さを測定した。加圧子により0.01Nの力を加えた状態で、20℃から300℃まで10℃/minの昇温速度で加熱し、加圧子の垂直方向における変位量を測定した。正方向への変位開始温度を膨張開始温度(Ts)とし、最大変位量を示したときの温度を最大膨張温度(Tmax)とした。

【0059】

[実施例1]

(1)ベース樹脂

ベース樹脂として下記の3種類のポリエチレンを用意した。

[ポリエチレンA]

高密度ポリエチレン:日本ポリエチレン(株)製「HE490」(密度0.956g/cm3 融点130℃ MFR=20(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw52000 曲げ弾性率900MPa)

[ポリエチレンB]

高密度ポリエチレン:日本ポリエチレン(株)製「HJ590N」(密度0.960g/cm3 融点130℃ MFR=40(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw47000 曲げ弾性率1000MPa)

[ポリエチレンC]

高密度ポリエチレン:プライムポリマー(株)製「ハイゼックス1700J」(密度0.967g/cm3 融点135℃ MFR=16(190℃、荷重21.18N(2.16kgf)、JIS K 7210に準ずる) 重量平均分子量Mw53000 曲げ弾性率1300MPa)

【0060】

(2)熱膨張性樹脂粒子

以下の製造例AおよびBに従って、実施例で用いる熱膨張性樹脂粒子を製造した。

〔製造例A〕

イオン交換水600gに、塩化ナトリウム150g、シリカ有効成分20重量%であるコロイダルシリカ70g、ポリビニルピロリドン1.0gおよびエチレンジアミン四酢酸・4Na塩の0.5gを加えた後、得られた混合物のpHを2.8〜3.2に調整し、水性分散媒を調製した。

【0061】

これとは別に、アクリロニトリル95g、メタクリロニトリル85g、メタクリル酸120g、エチレングリコールジメタクリレート1.0g、イソオクタン80gおよび有効成分50%のジ−sec−ブチルパーオキシジカーボネート含有液8gを混合して油性混合物を調製した。

【0062】

水性分散媒と油性混合物を混合し、得られた混合液をホモミキサー(特殊機化工業社製、TKホモミキサー)により分散して、縣濁液を調製した。この懸濁液を容量1.5リットルの加圧反応器に移して窒素置換をしてから反応初期圧0.5MPaにし、80rpmで攪拌しつつ重合温度60℃で20時間重合した。重合後に得られた重合液を濾過、乾燥して、熱膨張性樹脂粒子を得た。得られた熱膨張性樹脂粒子の平均粒子径は30μm、内包率は20%、膨張開始温度は215℃、最大膨張温度は250℃であった。

【0063】

〔製造例B〕

イオン交換水600gに、塩化ナトリウム150g、シリカ有効成分20重量%であるコロイダルシリカ70g、ポリビニルピロリドン1.0gおよびエチレンジアミン四酢酸・4Na塩の0.5gを加えた後、得られた混合物のpHを2.8〜3.2に調整し、水性分散媒を調製した。

【0064】

これとは別に、アクリロニトリル80g、メタクリロニトリル70g、メタクリル酸150g、エチレングリコールジメタクリレート1.0g、イソオクタン80gおよび有効成分50%のジ−sec−ブチルパーオキシジカーボネート含有液8gを混合して油性混合物を調製した。

【0065】

水性分散媒と油性混合物を混合し、得られた混合液をホモミキサー(特殊機化工業社製、TKホモミキサー)により分散して、縣濁液を調製した。この懸濁液を容量1.5リットルの加圧反応器に移して窒素置換をしてから反応初期圧0.5MPaにし、80rpmで攪拌しつつ重合温度60℃で20時間重合した。重合後に得られた重合液を濾過、乾燥して、熱膨張性樹脂粒子を得た。得られた熱膨張性樹脂粒子の平均粒子径は30μm、内包率は20%、膨張開始温度は235℃、最大膨張温度は260℃であった。

【0066】

(3)マスターバッチ化

前記ベース樹脂と熱膨張性樹脂粒子をベース樹脂の融点Tmより30℃高い温度で混練して、粒子含有率が30質量%のマスターバッチを作製した。本実施例では、前記3種類のベース樹脂それぞれと、前記2種類の熱膨張性樹脂粒子それぞれとを混練して、6種類のマスターバッチを作製した。

【0067】

(4)繊維の製造

前記ベース樹脂の割合が90質量%、熱膨張性樹脂粒子の割合が10質量%となるように、ベース樹脂:マスターバッチを2:1で混合して、ベース混合物を得た。本実施例では、前記6種類のマスターバッチを用いて、6種類のベース混合物を得た。これらのベース混合物をそれぞれ190℃で押し出し、単一ノズル(1.0mmφ×60ホール)を用いて190℃で吐出して、引取速度400m/分で溶融紡糸した。紡糸フィラメント(未延伸糸)の繊度は、60dtex(直径約90μm)であった。

【0068】

得られた未延伸糸に、リン酸エステル系繊維処理剤を付着させ、スタッファボックスにより機械捲縮を付与し、110℃で15分間乾燥した後、繊維長64mmにカットにして、本発明の熱膨張性繊維を得た。

【0069】

6種類のベース混合物はいずれも良好に溶融紡糸することができた。得られた繊維の側面には、ベース樹脂により少なくとも一部が被覆された熱膨張性樹脂粒子による凸部が形成されていた。

得られた繊維の捲縮数は、いずれの繊維においても11山/25mmであった。

【産業上の利用可能性】

【0070】

本発明の熱膨張性繊維は、車両関連分野、船舶関連分野、航空機関連分野、建築関連分野等の内装材、外装材、構造材等において広く利用することができ、例えば、車両関連分野では、自動車用で、ドア基材、パッケージトレー、ピラーガーニッシュ、スイッチベース、クオーターパネル、アームレストの芯材、ドアトリム、シート構造材、コンソールボックス、ダッシュボード、各種インストルメントパネル、デッキトリム、バンパー、スポイラー、カウリング等が挙げられる。また、船舶関連分野、航空機関連分野では、パッケージトレー、アームレストの芯材、シート構造材、コンソールボックス、ダッシュボード、各種インストルメントパネル等が挙げられる。さらにまた、建築関連分野では、家具用で、机、椅子、棚、箪笥等の表装材、構造材や、住宅用で、ドア表装材、ドア構造材等が挙げられる。その他、包装体、収容体(トレイ等)、保護用部材、パーティション部材等として用いることもできる。

【符号の説明】

【0071】

1 熱膨張性樹脂粒子

2 外殻

3 発泡剤

【特許請求の範囲】

【請求項1】

溶融紡糸により得られる繊維であって、

少なくとも一つの成分が、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物を含む、溶融紡糸して得られる繊維であり、

前記熱膨張性樹脂粒子は、熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されており、

前記のポリエチレン系のベース樹脂は、前記熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)である樹脂であり、

前記繊維の側面において、前記熱膨張性樹脂粒子により凸部が形成されていることを特徴とする

熱膨張性繊維。

【請求項2】

前記熱膨張性樹脂粒子の平均粒子径が1〜100μmであり、前記繊維の繊維径が粒子の平均粒子径の2〜5倍である、請求項1に記載の熱膨張性繊維。

【請求項3】

前記混合成分中に占める熱膨張性樹脂粒子の含有率は、1〜20質量%である、請求項1または2に記載の熱膨張性繊維。

【請求項4】

前記凸部において、前記熱膨張性樹脂粒子の表面の全部もしくは一部が前記ポリエチレン系のベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出している、請求項1〜3のいずれか1項に記載の熱膨張性繊維。

【請求項5】

前記繊維の捲縮数は、3〜20山/25mmである、請求項1〜4のいずれか一項に記載の熱膨張性繊維。

【請求項6】

少なくとも一つの成分がポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物を含む繊維の製造方法であり、

1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成される熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、混合物を得る工程、および

前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつ前記Tm+30℃以上の温度で、繊維を構成する少なくとも一つの成分が前記混合物を含むように溶融紡糸する工程

を含む、熱膨張性繊維の製造方法。

【請求項1】

溶融紡糸により得られる繊維であって、

少なくとも一つの成分が、ポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合されてなる混合物を含む、溶融紡糸して得られる繊維であり、

前記熱膨張性樹脂粒子は、熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成されており、

前記のポリエチレン系のベース樹脂は、前記熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)である樹脂であり、

前記繊維の側面において、前記熱膨張性樹脂粒子により凸部が形成されていることを特徴とする

熱膨張性繊維。

【請求項2】

前記熱膨張性樹脂粒子の平均粒子径が1〜100μmであり、前記繊維の繊維径が粒子の平均粒子径の2〜5倍である、請求項1に記載の熱膨張性繊維。

【請求項3】

前記混合成分中に占める熱膨張性樹脂粒子の含有率は、1〜20質量%である、請求項1または2に記載の熱膨張性繊維。

【請求項4】

前記凸部において、前記熱膨張性樹脂粒子の表面の全部もしくは一部が前記ポリエチレン系のベース樹脂により被覆されているか、または前記熱膨張性樹脂粒子の表面の全部が露出している、請求項1〜3のいずれか1項に記載の熱膨張性繊維。

【請求項5】

前記繊維の捲縮数は、3〜20山/25mmである、請求項1〜4のいずれか一項に記載の熱膨張性繊維。

【請求項6】

少なくとも一つの成分がポリエチレン系のベース樹脂に熱膨張性樹脂粒子が混合された混合物を含む繊維の製造方法であり、

1)熱可塑性樹脂からなる外殻と、それに内包され且つ加熱することによって気化する発泡剤とから構成される熱膨張性樹脂粒子と、2)熱膨張性樹脂粒子の膨張開始温度より低い融点Tmを有し、且つ190℃におけるメルトフローレート(MFR)が6g/10分以上(荷重21.18N(2.16kgf)、JIS K 7210に準ずる)であるポリエチレン系のベース樹脂とを混合して、混合物を得る工程、および

前記熱膨張性樹脂粒子の膨張開始温度未満であり、かつ前記Tm+30℃以上の温度で、繊維を構成する少なくとも一つの成分が前記混合物を含むように溶融紡糸する工程

を含む、熱膨張性繊維の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−144820(P2012−144820A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4127(P2011−4127)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000188951)松本油脂製薬株式会社 (137)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000188951)松本油脂製薬株式会社 (137)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]