熱転写方式画像形成装置,およびインクリボン残量表示/検出方法

【課題】インクリボンカセットの交換利用に際しても,インクリボンの残量を容易に検出可能な熱転写方式画像形成装置,およびインクリボン残量表示/検出方法を提供する。

【解決手段】透光性シート上にインク層が形成されたインクリボン40にサーマルヘッド1から熱を加え,用紙Pにインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,サーマルヘッドからインクリボンに熱を加え,インク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成し,次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサ20を用いて印刷枚数マークを検出する,熱転写方式画像形成装置のインクリボン残量表示/検出方法が提供される。

【解決手段】透光性シート上にインク層が形成されたインクリボン40にサーマルヘッド1から熱を加え,用紙Pにインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,サーマルヘッドからインクリボンに熱を加え,インク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成し,次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサ20を用いて印刷枚数マークを検出する,熱転写方式画像形成装置のインクリボン残量表示/検出方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,インクリボンを採用する熱転写方式画像形成装置,およびインクリボン残量を表示/検出する方法に関するものである。

【背景技術】

【0002】

昇華または溶融の方式のような熱転写方式画像形成装置では,転写用インクの供給源として,インクリボンが採用される。インクリボンは,普通,カセットに収納されて画像形成装置に装着される。インクリボンには,用紙サイズに対応するように区分された複数の印刷領域が設けられる。印刷領域には,所定色相のインク層が形成されている。インクリボンは,供給リールと巻き取りリールとに巻かれたままカセットに収納される。

【0003】

インクリボンは,A6サイズ,カードサイズのような印刷用紙のサイズ,染料(または顔料)の感度,オーバーコーティング領域の有無などにより,さまざまな種類がある。ユーザは,用途に合わせて適切なインクリボンカセットを画像形成装置に装着する。したがって,インクリボンカセットに収納されたインクリボンを使い切らないうちに,他のインクリボンカセットに交換する場合がある。

【0004】

一方,プリンタ側では,インクリボンの種類により,システムコントロール方法やプリント条件を変更しなければならない。したがって,従来からインクリボンカセットのケースに識別孔や光学マークのような識別表示を設け,この識別表示をセンサで検出し,インクリボンの印刷可能枚数,種類などを判別する。それら情報は,インクリボンについての固有な情報であるから,印刷枚数が増えても変わらない。したがって,さまざまな種類のインクリボンカセットを交換して使用しても,プリンタは,容易にインクリボンの種類を検出できる。

【0005】

インクリボンは,巻き取りリールと供給リールとに巻かれているために,印刷枚数を記録しておかない限り,その後さらに何枚印刷できるか知り難い。インクリボンを使い切らないうちには,インクリボンカセットを交換しないとするなら,インクリボンカセットを交換するたびに印刷枚数をリセットし,一枚印刷するたびに印刷枚数を累積してメモリに記録しておけば,容易にその後印刷可能な枚数(インクリボン残量)が分かる。しかし,ほとんどの場合に,用途が変われば(例えば,A6用紙に画像を印刷していて,A5用紙に画像を印刷しようとするなら),それに適するインクリボンカセットに交換することが一般的である。そういうことで,印刷枚数をメモリに記録しておいても,インクリボンの残量を知ることが不可能である。

【0006】

【特許文献1】特開平5−162406公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで,本発明は,上記問題に鑑みてなされたものであり,その目的は,インクリボンカセットの交換利用に際しても,インクリボンの残量を容易に検出可能な熱転写方式画像形成装置,およびインクリボン残量表示/検出方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため,本発明の第1の観点によれば,透光性シート上にインク層が形成されたインクリボンにサーマルヘッドから熱を加え,用紙にインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,サーマルヘッドからインクリボンに熱を加え,インク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成し,次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサを用いて印刷枚数マークを検出する,熱転写方式画像形成装置のインクリボン残量表示/検出方法が提供される。

【0009】

画像が印刷された後に,インクリボン上に印刷枚数マークを形成するようにしてもよい。印刷枚数マークが形成された後に,印刷枚数マークが少なくとも1つの光センサの位置に到達する前に,インクリボンの走行を止めるようにしてもよい。

【0010】

印刷枚数マークがインクリボンの総印刷可能枚数から印刷累積枚数を差し引いた残量を表示する,または印刷累積枚数を表示するようにしてもよい。

【0011】

1枚の用紙が印刷されるたびに,または,複数頁が連続印刷される場合においては複数頁が印刷された後に,印刷枚数マークを形成するようにしてもよい。

【0012】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,印刷枚数マークがヘッダマークのインク層の一部を除去することにより形成されるようにしてもよい。

【0013】

印刷枚数マークが二進数体系の枚数情報部と,枚数情報部に対応する桁数を有する同期情報部とを備え,2つの光センサを用いて枚数情報部と同期情報部とを各々に検出するようにしてもよい。

【0014】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,各印刷領域の先端部に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,枚数情報部と同期情報部の各々がヘッダマークのインク層の一部を除去することにより形成されるようにしてもよい。

【0015】

また,本発明の第2の観点によれば,供給リールと巻き取りリールとに巻付けられ,透光性シート上にインク層が形成されたインクリボンと,インクリボンに画像情報に応じて熱を加え,インクリボンから用紙にインクを転写するとともに,印刷枚数に応じてインク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成するサーマルヘッドと,印刷枚数マークを検出する少なくとも1つの光センサと,を備える熱転写方式画像形成装置が提供される。

【0016】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,印刷枚数マークがヘッダマーク上に形成されるようにしてもよい。

【0017】

印刷枚数マークが二進数体系の枚数情報部と,枚数情報部に対応する桁数を有する同期情報部とを備え,少なくとも1つの光センサが枚数情報部と同期情報部とを各々に検出する第1および第2の光センサを備えるようにしてもよい。第1および第2の光センサがサーマルヘッドと巻き取りリールとの間に配置されるようにしてもよい。

【発明の効果】

【0018】

以上で説明したとおり本発明によれば,インクリボンカセットの交換利用に際しても,インクリボンの残量を容易に検出可能な熱転写方式画像形成装置,およびインクリボン残量表示/検出方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下に,添付した図面を参照しながら,本発明の好適な実施形態について詳細に説明する。なお,本明細書および図面において,実質的に同一の機能構成を有する構成要素については,同一の符号を付することにより重複説明を省略する。

【0020】

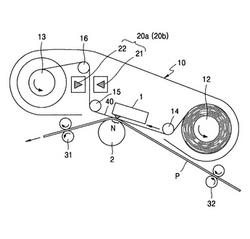

図1は,本発明による熱転写方式画像形成装置を示す一実施形態の構成図である。図1を見れば,サーマルヘッド1が図示されている。サーマルヘッド1は,個別的に制御可能な発熱素子が用紙の移送方向に対して直角方向に配列されている。プラテンローラ2は,サーマルヘッド1と対面し,印刷ニップNを形成する。インクリボンカセット10には,インクリボン40が収納される。インクリボン40は,供給リール12と巻き取りリール13とに巻かれている。供給リール12と巻き取りリール13との間のインクリボン40は,ガイドポスト14,15,16によってガイドされる。移送ユニット31,32は,用紙Pを移送させる。供給リール12と巻き取りリール13とが駆動手段(図示せず)によって回転されれば,インクリボン40は,用紙Pの移送方向と同じ方向に移送される。インクリボンカセット10が画像形成装置に装着されれば,インクリボン40は,光センサ20a,20bの発光部21と受光部22との間に位置する。

【0021】

インクリボン40と用紙Pは,互いに重なって印刷ニップNを通過する。インクリボン40の基本的な断面図が図2に示されている。図2を見れば,透明なベースシート41の表面に,顔料または染料が塗布されたインク層42があり,背面に,サーマルヘッド1と接触される活性耐熱層43がある。サーマルヘッド1を利用し,インクリボン40の背面から画像情報に対応する熱を加えれば,図3に図示されているように,インク層42が溶融または昇華されつつ,ベースシート41から分離されて用紙Pに転写される。

【0022】

画像の印刷が完了すれば,図4に図示されているように,インクリボン残量を表示する印刷枚数マーク50を形成するための動作が開始される。例えば,サーマルヘッド1は,インクリボン40に熱を加えてインク層42を一部除去することにより,印刷枚数マーク50を形成する。インク層42が除去された部分は,インク層42が除去されていない部分に比べて透光率が高いために,光センサ20a,20bを利用して印刷枚数マーク50を検出できる。印刷枚数マーク50は,二進数形態の枚数情報部51を備える。また,枚数情報部51の各ビットが何番目ビットであるかを表示する同期情報部52をさらに備えることができる。一例として,図4を見れば,同期表示部52は,左側から24,23,22,21,20をそれぞれ表示する。したがって,枚数情報部51は,二進数10011を表示し,これを十進数に換算すれば,19となる。これにより,印刷枚数マーク50は,現在まで19枚が印刷されているということを表示する。画像形成装置は,印刷枚数マーク50を形成した後には,インクリボン40を止める。印刷枚数マーク50は,光センサ20a,20bとサーマルヘッド1との間に位置する。

【0023】

画像形成装置は,次回に印刷を行う前に,インクリボン40を巻き取りリール13側に若干巻き込む。画像形成装置は,図5に図示されているように,枚数情報部51と同期情報部52とをそれぞれ検出する第1光センサ20aおよび第2光センサ20bを具備する。第1光センサ20aおよび第2光センサ20bを利用し,枚数情報部51と同期情報部52とをそれぞれ検出することにより,インクリボン残量を検出し,これを表示装置(図示せず)を介してユーザが認知できるように表示できる。

【0024】

このように,インクリボン40自体に印刷枚数マーク50を形成することで,インクリボンカセット10を画像形成装置から除去していて,再び装着しても,インクリボン残量が分かる。また,画像を印刷するサーマルヘッド1を利用して印刷枚数マーク50を形成することで,インクリボン残量を表示するために磁気ヘッドなどを使用する従来の画像形成装置に比べて構造が簡単である。また,印刷枚数マーク50が光センサ20a,20bに到達する前にインクリボン40の走行を停止させることで,次回に印刷を行うとき,またはインクリボンカセット10を再装着したときに,インクリボン残量を検出するためにインクリボン40を逆走行させる必要がない。

【0025】

インクリボン40は,図6に図示されているように,インク層が形成された複数の印刷領域44と,複数の印刷領域44を区分するために各印刷領域44の先端部に設けられる高透光率の非印刷領域45とが連続した構造でありうる。非印刷領域45には,低透光率のインクが塗布されたヘッダマーク46が設けられる。印刷領域44の長さは,用紙Pの長さに対応する。画像形成装置は,光センサ20a,20b,または別途のセンサ(図示せず)を利用し,非印刷領域45またはヘッダマーク46を検出することにより,印刷領域44の開始位置を認識する。かかる構造を有するインクリボン40を採用する場合に,印刷枚数マーク50は,ヘッダマーク46に形成される。すなわち,サーマルヘッド1を利用し,ヘッダマーク46のインクを一部除去し,枚数情報部51と同期情報部52とを表示できる。ヘッダマーク46から除去されたインクは,用紙Pに転写される。写真用紙は,画像が印刷されない先端タブと末端タブとを有する。ヘッダマーク46から除去されたインクは,用紙Pの末端タブに転写される。先端タブおよび末端タブは,画像を印刷した後に除去するために,完成した画像には,ヘッダマーク46から除去されたインクが残らない。

【0026】

図7に図示されているように,カラー印刷用インクリボン40の印刷領域44は,それぞれイエロー,マゼンタ,シアンのインク層が形成された3つのカラー印刷領域Y,M,Cに区分される。各カラー印刷領域Y,M,Cは,非印刷領域47により区分され,非印刷領域47には,各カラー印刷領域Y,M,Cの開始位置を表示するためのドナーマーク48が形成される。印刷領域44の先端部には,非印刷領域45が設けられる。非印刷領域45には,印刷領域44の開始位置を表示するためのヘッダマーク46が設けられる。例えば,ヘッダマーク46は,二列に形成され,ドナーマーク48は,一列に形成されており,互いに区別される。他の例として,図8に図示されているように,ヘッダマーク46の幅をドナーマーク47より広くすることもある。これ以外にも,互いに区別されうる多様な形態のヘッダマーク46とドナーマーク47とが可能である。また,印刷領域44には,印刷された画像をコーティングするためのオーバーコーティング領域OCがさらに設けられうる。

【0027】

図7または図8に図示されているような構造のインクリボン40が収容されたカセット10が画像形成装置に装着されれば,まず,画像形成装置は,インクリボン40を若干巻き込み,光センサ20a,20b,または他の光センサ(図示せず)でヘッダマーク46を検出する。その後,光センサ20a,20bを利用して印刷枚数マーク50を検出する。ヘッダマーク46が終わるまで印刷枚数マーク50が検出されなければ,画像形成装置は,装着されたインクリボンカセット10が新しいものであると判定する。その後,インクリボン40と用紙Pとをプラテンローラ2とサーマルヘッド1との間に移送する。このとき,インクリボン40のイエローカラー印刷領域Yが用紙Pと重ねられる。サーマルヘッド1は,イエロー画像情報に対応する熱をインクリボン40に加え,イエロー画像を用紙Pに印刷する。その後,用紙Pを逆方向に移送させるか,または移送経路(図示せず)を介して用紙Pを再びサーマルヘッド1とプラテンローラ2との間に移送する。このときには,インクリボン40のマゼンタカラー印刷領域Mが用紙Pと重ねられる。サーマルヘッド1は,マゼンタ画像情報に対応する熱をインクリボン40に加え,マゼンタ画像を用紙Pに印刷する。このように,イエロー,マゼンタ,シアンの画像を用紙Pに重畳転写した後にオーバーコーティング領域OCを転写し,印刷耐久性を良好にする。最後に,図9に図示されているように,オーバーコーティング領域OC後のヘッダマーク46に,印刷枚数マーク50を形成する。本実施形態の枚数情報部51は,累積印刷枚数を表示する。図10は,カラー画像が印刷された用紙Pを図示する。1枚の印刷を完了したので,枚数情報部51と同期情報部52が図9に図示されるようにヘッダマーク46に表示され,ヘッダマーク46から除去されたインクが図10に図示されるように印刷用紙Pの末端タブ部分に転写される。このため,この部分を切取線に沿って切り取って除去すれば,完成された画像には,マークが残らない。印刷枚数マーク50が光センサ20a,20bに到達する前に,インクリボン40の走行が停止する。インクリボンカセット10は,普通,この状態で交換されるために,累積印刷枚数は,常に正確に検出される。

【0028】

2枚目の印刷が開始されれば,画像形成装置は,インクリボン40を若干巻き,光センサ20a,20bを利用して印刷枚数マーク50を検出し,累積印刷枚数が1枚であるという情報を検出する。したがって,画像形成装置は,現在2枚目を印刷する順番であると認識し,これを所定の表示装置に表示できる。

【0029】

前述の実施形態では,2個の光センサ20a,20bでもって5ビットで表示される枚数情報部51と同期情報部52とを検出することにより,32枚以下の累積印刷枚数表示を行うことができる。光センサ20a,20bの個数や,枚数情報部51および同期情報部52のビット数を増加させることにより,表示可能な累積印刷枚数を増やすことができる。また,インクリボンカセット10のケースに,識別孔や光学マークのような識別表示(図示せず)が設けられており,この識別表示をセンサ(図示せず)で検出し,インクリボン40の総印刷可能枚数を検出できる。検出された総印刷可能枚数から累積印刷枚数を差し引けば,その後に印刷可能な枚数(インクリボン残量)となる。また,表示装置(図示せず)は,インクリボン残量を表示することもできる。枚数情報部51は,検出された総印刷可能枚数から累積印刷枚数を差し引いたインクリボン残量を表示することもできる。

【0030】

複数枚の画像を連続して印刷する場合には,1枚の印刷を完了するたびに,印刷枚数マーク50を形成できる。複数枚の連続印刷が完了した後に,印刷枚数マーク50を形成することも可能である。特に,図4に図示されているように,非印刷領域45とヘッダマーク46とがない構造のインクリボン40を採用する場合には,後者の方式を選ぶことにより,印刷枚数マーク50を形成するために消耗されるインクリボン40の量を減らすことができる。

【0031】

前述の実施形態では,発光部21と受光部22とがインクリボン40を挟んで互いに対面した透過型光センサ20a,20bを採用しているが,発光部21と受光部22とが互いに平行に位置する反射型光センサを採用することも可能である。その場合に,反射型光センサと対面した位置に,光を反射させることができる反射部が設けられることが望ましい。

【0032】

以上で説明した本発明の実施形態に係る熱転写方式画像形成装置,およびインクリボン残量表示/検出方法は,以下のような利点を有するものである。すなわち,第一に,インクリボン自体に印刷枚数マークを形成することで,インクリボンカセットを画像形成装置から除去し再び装着したときでもインクリボン残量が分かる。第二に,画像を印刷するサーマルヘッドを利用して印刷枚数マークを形成することで,インクリボン残量を表示するために磁気ヘッドなどを使用する従来の画像形成装置に比べて構造が簡単である。第三に,印刷が完了した後に印刷枚数マークを形成し,印刷枚数マークが光センサに到達する前にインクリボンの走行を停止させることで,次回の印刷を行うとき,またはインクリボンカセットを再装着したときに,インクリボン残量を検出するためにインクリボンを逆走行させる必要がない。

【0033】

以上,添付図面を参照しながら本発明の好適な実施形態について説明したが,本発明は係る例に限定されない。当業者であれば,特許請求の範囲に記載された技術的思想の範疇内において,各種の変更例または修正例に想到し得ることは明らかであり,それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0034】

本発明は,インクリボンを採用する熱転写方式画像形成装置に適用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明による熱転写方式画像形成装置の一例の概略的な構成図である。

【図2】インクリボンの一例を図示した断面図である。

【図3】画像が印刷される過程を説明する図である。

【図4】ヘッダマークのない構造のインクリボンに印刷枚数マークを形成する例を示した図である。

【図5】2つの光センサを利用して印刷枚数マークを検出する過程を図示した斜視図である。

【図6】ヘッダマークに印刷枚数マークを形成する例を示した図である。

【図7】カラー印刷用インクリボンの例を示した図である。

【図8】カラー印刷用インクリボンの例を示した図である。

【図9】図8に図示されたカラー印刷用インクリボンに印刷枚数マークを形成する例を示した図である。

【図10】先端タブと末端タブとを有する用紙を示した図である。

【符号の説明】

【0036】

1 サーマルヘッド

2 プラテンローラ

10 インクリボンカセット

12 供給ローラ

13 巻き取りリール

14,15,16 ガイドポスト

20a,20b 光センサ

21 発光部

22 受光部

31,32 移送ユニット

40 インクリボン

41 ベースシート

42 インク層

43 活性耐熱層

44 印刷領域

45,47 非印刷領域

46 ヘッダマーク

48 トナーマーク

50 印刷枚数マーク

51 枚数情報部

52 同期情報部

N 印刷ニップ

OC オーバーコーティング領域

P 用紙

Y,M,C カラー印刷領域

【技術分野】

【0001】

本発明は,インクリボンを採用する熱転写方式画像形成装置,およびインクリボン残量を表示/検出する方法に関するものである。

【背景技術】

【0002】

昇華または溶融の方式のような熱転写方式画像形成装置では,転写用インクの供給源として,インクリボンが採用される。インクリボンは,普通,カセットに収納されて画像形成装置に装着される。インクリボンには,用紙サイズに対応するように区分された複数の印刷領域が設けられる。印刷領域には,所定色相のインク層が形成されている。インクリボンは,供給リールと巻き取りリールとに巻かれたままカセットに収納される。

【0003】

インクリボンは,A6サイズ,カードサイズのような印刷用紙のサイズ,染料(または顔料)の感度,オーバーコーティング領域の有無などにより,さまざまな種類がある。ユーザは,用途に合わせて適切なインクリボンカセットを画像形成装置に装着する。したがって,インクリボンカセットに収納されたインクリボンを使い切らないうちに,他のインクリボンカセットに交換する場合がある。

【0004】

一方,プリンタ側では,インクリボンの種類により,システムコントロール方法やプリント条件を変更しなければならない。したがって,従来からインクリボンカセットのケースに識別孔や光学マークのような識別表示を設け,この識別表示をセンサで検出し,インクリボンの印刷可能枚数,種類などを判別する。それら情報は,インクリボンについての固有な情報であるから,印刷枚数が増えても変わらない。したがって,さまざまな種類のインクリボンカセットを交換して使用しても,プリンタは,容易にインクリボンの種類を検出できる。

【0005】

インクリボンは,巻き取りリールと供給リールとに巻かれているために,印刷枚数を記録しておかない限り,その後さらに何枚印刷できるか知り難い。インクリボンを使い切らないうちには,インクリボンカセットを交換しないとするなら,インクリボンカセットを交換するたびに印刷枚数をリセットし,一枚印刷するたびに印刷枚数を累積してメモリに記録しておけば,容易にその後印刷可能な枚数(インクリボン残量)が分かる。しかし,ほとんどの場合に,用途が変われば(例えば,A6用紙に画像を印刷していて,A5用紙に画像を印刷しようとするなら),それに適するインクリボンカセットに交換することが一般的である。そういうことで,印刷枚数をメモリに記録しておいても,インクリボンの残量を知ることが不可能である。

【0006】

【特許文献1】特開平5−162406公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで,本発明は,上記問題に鑑みてなされたものであり,その目的は,インクリボンカセットの交換利用に際しても,インクリボンの残量を容易に検出可能な熱転写方式画像形成装置,およびインクリボン残量表示/検出方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため,本発明の第1の観点によれば,透光性シート上にインク層が形成されたインクリボンにサーマルヘッドから熱を加え,用紙にインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,サーマルヘッドからインクリボンに熱を加え,インク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成し,次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサを用いて印刷枚数マークを検出する,熱転写方式画像形成装置のインクリボン残量表示/検出方法が提供される。

【0009】

画像が印刷された後に,インクリボン上に印刷枚数マークを形成するようにしてもよい。印刷枚数マークが形成された後に,印刷枚数マークが少なくとも1つの光センサの位置に到達する前に,インクリボンの走行を止めるようにしてもよい。

【0010】

印刷枚数マークがインクリボンの総印刷可能枚数から印刷累積枚数を差し引いた残量を表示する,または印刷累積枚数を表示するようにしてもよい。

【0011】

1枚の用紙が印刷されるたびに,または,複数頁が連続印刷される場合においては複数頁が印刷された後に,印刷枚数マークを形成するようにしてもよい。

【0012】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,印刷枚数マークがヘッダマークのインク層の一部を除去することにより形成されるようにしてもよい。

【0013】

印刷枚数マークが二進数体系の枚数情報部と,枚数情報部に対応する桁数を有する同期情報部とを備え,2つの光センサを用いて枚数情報部と同期情報部とを各々に検出するようにしてもよい。

【0014】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,各印刷領域の先端部に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,枚数情報部と同期情報部の各々がヘッダマークのインク層の一部を除去することにより形成されるようにしてもよい。

【0015】

また,本発明の第2の観点によれば,供給リールと巻き取りリールとに巻付けられ,透光性シート上にインク層が形成されたインクリボンと,インクリボンに画像情報に応じて熱を加え,インクリボンから用紙にインクを転写するとともに,印刷枚数に応じてインク層の一部を除去することで,インクリボン上に光学的に検出可能な印刷枚数マークを形成するサーマルヘッドと,印刷枚数マークを検出する少なくとも1つの光センサと,を備える熱転写方式画像形成装置が提供される。

【0016】

インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,印刷枚数マークがヘッダマーク上に形成されるようにしてもよい。

【0017】

印刷枚数マークが二進数体系の枚数情報部と,枚数情報部に対応する桁数を有する同期情報部とを備え,少なくとも1つの光センサが枚数情報部と同期情報部とを各々に検出する第1および第2の光センサを備えるようにしてもよい。第1および第2の光センサがサーマルヘッドと巻き取りリールとの間に配置されるようにしてもよい。

【発明の効果】

【0018】

以上で説明したとおり本発明によれば,インクリボンカセットの交換利用に際しても,インクリボンの残量を容易に検出可能な熱転写方式画像形成装置,およびインクリボン残量表示/検出方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下に,添付した図面を参照しながら,本発明の好適な実施形態について詳細に説明する。なお,本明細書および図面において,実質的に同一の機能構成を有する構成要素については,同一の符号を付することにより重複説明を省略する。

【0020】

図1は,本発明による熱転写方式画像形成装置を示す一実施形態の構成図である。図1を見れば,サーマルヘッド1が図示されている。サーマルヘッド1は,個別的に制御可能な発熱素子が用紙の移送方向に対して直角方向に配列されている。プラテンローラ2は,サーマルヘッド1と対面し,印刷ニップNを形成する。インクリボンカセット10には,インクリボン40が収納される。インクリボン40は,供給リール12と巻き取りリール13とに巻かれている。供給リール12と巻き取りリール13との間のインクリボン40は,ガイドポスト14,15,16によってガイドされる。移送ユニット31,32は,用紙Pを移送させる。供給リール12と巻き取りリール13とが駆動手段(図示せず)によって回転されれば,インクリボン40は,用紙Pの移送方向と同じ方向に移送される。インクリボンカセット10が画像形成装置に装着されれば,インクリボン40は,光センサ20a,20bの発光部21と受光部22との間に位置する。

【0021】

インクリボン40と用紙Pは,互いに重なって印刷ニップNを通過する。インクリボン40の基本的な断面図が図2に示されている。図2を見れば,透明なベースシート41の表面に,顔料または染料が塗布されたインク層42があり,背面に,サーマルヘッド1と接触される活性耐熱層43がある。サーマルヘッド1を利用し,インクリボン40の背面から画像情報に対応する熱を加えれば,図3に図示されているように,インク層42が溶融または昇華されつつ,ベースシート41から分離されて用紙Pに転写される。

【0022】

画像の印刷が完了すれば,図4に図示されているように,インクリボン残量を表示する印刷枚数マーク50を形成するための動作が開始される。例えば,サーマルヘッド1は,インクリボン40に熱を加えてインク層42を一部除去することにより,印刷枚数マーク50を形成する。インク層42が除去された部分は,インク層42が除去されていない部分に比べて透光率が高いために,光センサ20a,20bを利用して印刷枚数マーク50を検出できる。印刷枚数マーク50は,二進数形態の枚数情報部51を備える。また,枚数情報部51の各ビットが何番目ビットであるかを表示する同期情報部52をさらに備えることができる。一例として,図4を見れば,同期表示部52は,左側から24,23,22,21,20をそれぞれ表示する。したがって,枚数情報部51は,二進数10011を表示し,これを十進数に換算すれば,19となる。これにより,印刷枚数マーク50は,現在まで19枚が印刷されているということを表示する。画像形成装置は,印刷枚数マーク50を形成した後には,インクリボン40を止める。印刷枚数マーク50は,光センサ20a,20bとサーマルヘッド1との間に位置する。

【0023】

画像形成装置は,次回に印刷を行う前に,インクリボン40を巻き取りリール13側に若干巻き込む。画像形成装置は,図5に図示されているように,枚数情報部51と同期情報部52とをそれぞれ検出する第1光センサ20aおよび第2光センサ20bを具備する。第1光センサ20aおよび第2光センサ20bを利用し,枚数情報部51と同期情報部52とをそれぞれ検出することにより,インクリボン残量を検出し,これを表示装置(図示せず)を介してユーザが認知できるように表示できる。

【0024】

このように,インクリボン40自体に印刷枚数マーク50を形成することで,インクリボンカセット10を画像形成装置から除去していて,再び装着しても,インクリボン残量が分かる。また,画像を印刷するサーマルヘッド1を利用して印刷枚数マーク50を形成することで,インクリボン残量を表示するために磁気ヘッドなどを使用する従来の画像形成装置に比べて構造が簡単である。また,印刷枚数マーク50が光センサ20a,20bに到達する前にインクリボン40の走行を停止させることで,次回に印刷を行うとき,またはインクリボンカセット10を再装着したときに,インクリボン残量を検出するためにインクリボン40を逆走行させる必要がない。

【0025】

インクリボン40は,図6に図示されているように,インク層が形成された複数の印刷領域44と,複数の印刷領域44を区分するために各印刷領域44の先端部に設けられる高透光率の非印刷領域45とが連続した構造でありうる。非印刷領域45には,低透光率のインクが塗布されたヘッダマーク46が設けられる。印刷領域44の長さは,用紙Pの長さに対応する。画像形成装置は,光センサ20a,20b,または別途のセンサ(図示せず)を利用し,非印刷領域45またはヘッダマーク46を検出することにより,印刷領域44の開始位置を認識する。かかる構造を有するインクリボン40を採用する場合に,印刷枚数マーク50は,ヘッダマーク46に形成される。すなわち,サーマルヘッド1を利用し,ヘッダマーク46のインクを一部除去し,枚数情報部51と同期情報部52とを表示できる。ヘッダマーク46から除去されたインクは,用紙Pに転写される。写真用紙は,画像が印刷されない先端タブと末端タブとを有する。ヘッダマーク46から除去されたインクは,用紙Pの末端タブに転写される。先端タブおよび末端タブは,画像を印刷した後に除去するために,完成した画像には,ヘッダマーク46から除去されたインクが残らない。

【0026】

図7に図示されているように,カラー印刷用インクリボン40の印刷領域44は,それぞれイエロー,マゼンタ,シアンのインク層が形成された3つのカラー印刷領域Y,M,Cに区分される。各カラー印刷領域Y,M,Cは,非印刷領域47により区分され,非印刷領域47には,各カラー印刷領域Y,M,Cの開始位置を表示するためのドナーマーク48が形成される。印刷領域44の先端部には,非印刷領域45が設けられる。非印刷領域45には,印刷領域44の開始位置を表示するためのヘッダマーク46が設けられる。例えば,ヘッダマーク46は,二列に形成され,ドナーマーク48は,一列に形成されており,互いに区別される。他の例として,図8に図示されているように,ヘッダマーク46の幅をドナーマーク47より広くすることもある。これ以外にも,互いに区別されうる多様な形態のヘッダマーク46とドナーマーク47とが可能である。また,印刷領域44には,印刷された画像をコーティングするためのオーバーコーティング領域OCがさらに設けられうる。

【0027】

図7または図8に図示されているような構造のインクリボン40が収容されたカセット10が画像形成装置に装着されれば,まず,画像形成装置は,インクリボン40を若干巻き込み,光センサ20a,20b,または他の光センサ(図示せず)でヘッダマーク46を検出する。その後,光センサ20a,20bを利用して印刷枚数マーク50を検出する。ヘッダマーク46が終わるまで印刷枚数マーク50が検出されなければ,画像形成装置は,装着されたインクリボンカセット10が新しいものであると判定する。その後,インクリボン40と用紙Pとをプラテンローラ2とサーマルヘッド1との間に移送する。このとき,インクリボン40のイエローカラー印刷領域Yが用紙Pと重ねられる。サーマルヘッド1は,イエロー画像情報に対応する熱をインクリボン40に加え,イエロー画像を用紙Pに印刷する。その後,用紙Pを逆方向に移送させるか,または移送経路(図示せず)を介して用紙Pを再びサーマルヘッド1とプラテンローラ2との間に移送する。このときには,インクリボン40のマゼンタカラー印刷領域Mが用紙Pと重ねられる。サーマルヘッド1は,マゼンタ画像情報に対応する熱をインクリボン40に加え,マゼンタ画像を用紙Pに印刷する。このように,イエロー,マゼンタ,シアンの画像を用紙Pに重畳転写した後にオーバーコーティング領域OCを転写し,印刷耐久性を良好にする。最後に,図9に図示されているように,オーバーコーティング領域OC後のヘッダマーク46に,印刷枚数マーク50を形成する。本実施形態の枚数情報部51は,累積印刷枚数を表示する。図10は,カラー画像が印刷された用紙Pを図示する。1枚の印刷を完了したので,枚数情報部51と同期情報部52が図9に図示されるようにヘッダマーク46に表示され,ヘッダマーク46から除去されたインクが図10に図示されるように印刷用紙Pの末端タブ部分に転写される。このため,この部分を切取線に沿って切り取って除去すれば,完成された画像には,マークが残らない。印刷枚数マーク50が光センサ20a,20bに到達する前に,インクリボン40の走行が停止する。インクリボンカセット10は,普通,この状態で交換されるために,累積印刷枚数は,常に正確に検出される。

【0028】

2枚目の印刷が開始されれば,画像形成装置は,インクリボン40を若干巻き,光センサ20a,20bを利用して印刷枚数マーク50を検出し,累積印刷枚数が1枚であるという情報を検出する。したがって,画像形成装置は,現在2枚目を印刷する順番であると認識し,これを所定の表示装置に表示できる。

【0029】

前述の実施形態では,2個の光センサ20a,20bでもって5ビットで表示される枚数情報部51と同期情報部52とを検出することにより,32枚以下の累積印刷枚数表示を行うことができる。光センサ20a,20bの個数や,枚数情報部51および同期情報部52のビット数を増加させることにより,表示可能な累積印刷枚数を増やすことができる。また,インクリボンカセット10のケースに,識別孔や光学マークのような識別表示(図示せず)が設けられており,この識別表示をセンサ(図示せず)で検出し,インクリボン40の総印刷可能枚数を検出できる。検出された総印刷可能枚数から累積印刷枚数を差し引けば,その後に印刷可能な枚数(インクリボン残量)となる。また,表示装置(図示せず)は,インクリボン残量を表示することもできる。枚数情報部51は,検出された総印刷可能枚数から累積印刷枚数を差し引いたインクリボン残量を表示することもできる。

【0030】

複数枚の画像を連続して印刷する場合には,1枚の印刷を完了するたびに,印刷枚数マーク50を形成できる。複数枚の連続印刷が完了した後に,印刷枚数マーク50を形成することも可能である。特に,図4に図示されているように,非印刷領域45とヘッダマーク46とがない構造のインクリボン40を採用する場合には,後者の方式を選ぶことにより,印刷枚数マーク50を形成するために消耗されるインクリボン40の量を減らすことができる。

【0031】

前述の実施形態では,発光部21と受光部22とがインクリボン40を挟んで互いに対面した透過型光センサ20a,20bを採用しているが,発光部21と受光部22とが互いに平行に位置する反射型光センサを採用することも可能である。その場合に,反射型光センサと対面した位置に,光を反射させることができる反射部が設けられることが望ましい。

【0032】

以上で説明した本発明の実施形態に係る熱転写方式画像形成装置,およびインクリボン残量表示/検出方法は,以下のような利点を有するものである。すなわち,第一に,インクリボン自体に印刷枚数マークを形成することで,インクリボンカセットを画像形成装置から除去し再び装着したときでもインクリボン残量が分かる。第二に,画像を印刷するサーマルヘッドを利用して印刷枚数マークを形成することで,インクリボン残量を表示するために磁気ヘッドなどを使用する従来の画像形成装置に比べて構造が簡単である。第三に,印刷が完了した後に印刷枚数マークを形成し,印刷枚数マークが光センサに到達する前にインクリボンの走行を停止させることで,次回の印刷を行うとき,またはインクリボンカセットを再装着したときに,インクリボン残量を検出するためにインクリボンを逆走行させる必要がない。

【0033】

以上,添付図面を参照しながら本発明の好適な実施形態について説明したが,本発明は係る例に限定されない。当業者であれば,特許請求の範囲に記載された技術的思想の範疇内において,各種の変更例または修正例に想到し得ることは明らかであり,それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0034】

本発明は,インクリボンを採用する熱転写方式画像形成装置に適用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明による熱転写方式画像形成装置の一例の概略的な構成図である。

【図2】インクリボンの一例を図示した断面図である。

【図3】画像が印刷される過程を説明する図である。

【図4】ヘッダマークのない構造のインクリボンに印刷枚数マークを形成する例を示した図である。

【図5】2つの光センサを利用して印刷枚数マークを検出する過程を図示した斜視図である。

【図6】ヘッダマークに印刷枚数マークを形成する例を示した図である。

【図7】カラー印刷用インクリボンの例を示した図である。

【図8】カラー印刷用インクリボンの例を示した図である。

【図9】図8に図示されたカラー印刷用インクリボンに印刷枚数マークを形成する例を示した図である。

【図10】先端タブと末端タブとを有する用紙を示した図である。

【符号の説明】

【0036】

1 サーマルヘッド

2 プラテンローラ

10 インクリボンカセット

12 供給ローラ

13 巻き取りリール

14,15,16 ガイドポスト

20a,20b 光センサ

21 発光部

22 受光部

31,32 移送ユニット

40 インクリボン

41 ベースシート

42 インク層

43 活性耐熱層

44 印刷領域

45,47 非印刷領域

46 ヘッダマーク

48 トナーマーク

50 印刷枚数マーク

51 枚数情報部

52 同期情報部

N 印刷ニップ

OC オーバーコーティング領域

P 用紙

Y,M,C カラー印刷領域

【特許請求の範囲】

【請求項1】

透光性シート上にインク層が形成されたインクリボンにサーマルヘッドから熱を加え,用紙にインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,

前記サーマルヘッドから前記インクリボンに熱を加え,前記インク層の一部を除去することで,前記インクリボン上に光学的に検出可能な印刷枚数マークを形成し,

次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサを用いて前記印刷枚数マークを検出することを特徴とする,熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項2】

画像が印刷された後に,前記インクリボン上に前記印刷枚数マークを形成することを特徴とする,請求項1に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項3】

前記印刷枚数マークが形成された後に,前記印刷枚数マークが少なくとも1つの前記光センサの位置に到達する前に,前記インクリボンの走行を止めることを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項4】

前記印刷枚数マークが前記インクリボンの総印刷可能枚数から印刷累積枚数を差し引いた残量を表示することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項5】

前記印刷枚数マークが印刷累積枚数を表示することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項6】

1枚の用紙が印刷されるたびに,前記印刷枚数マークを形成することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項7】

複数頁が連続印刷される場合において,前記複数頁が印刷された後に,前記印刷枚数マークを形成することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項8】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,前記複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,前記非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記印刷枚数マークが前記ヘッダマークの前記インク層の一部を除去することにより形成されることを特徴とする,請求項1〜7のいずれか1項に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項9】

前記印刷枚数マークが二進数体系の枚数情報部と,前記枚数情報部に対応する桁数を有する同期情報部とを備え,

2つの光センサを用いて前記枚数情報部と前記同期情報部とを各々に検出することを特徴とする,請求項1〜7のいずれか1項に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項10】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,各印刷領域の先端部に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記枚数情報部と前記同期情報部の各々が前記ヘッダマークの前記インク層の一部を除去することにより形成されることを特徴とする,請求項9に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項11】

供給リールと巻き取りリールとに巻付けられ,透光性シート上にインク層が形成されたインクリボンと,

前記インクリボンに画像情報に応じて熱を加え,前記インクリボンから用紙にインクを転写するとともに,印刷枚数に応じて前記インク層の一部を除去することで,前記インクリボン上に光学的に検出可能な印刷枚数マークを形成するサーマルヘッドと,

前記印刷枚数マークを検出する少なくとも1つの光センサと,

を備えることを特徴とする,熱転写方式画像形成装置。

【請求項12】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,前記複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,前記非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記印刷枚数マークが前記ヘッダマーク上に形成されることを特徴とする,請求項11に記載の熱転写方式画像形成装置。

【請求項13】

前記印刷枚数マークが二進数体系の枚数情報部と,前記枚数情報部に対応する桁数を有する同期情報部とを備え,

前記少なくとも1つの光センサが前記枚数情報部と前記同期情報部とを各々に検出する第1および第2の光センサを備えることを特徴とする,請求項11または12に記載の熱転写方式画像形成装置。

【請求項14】

前記第1および第2の光センサが前記サーマルヘッドと前記巻き取りリールとの間に配置されることを特徴とする,請求項13に記載の熱転写方式画像形成装置。

【請求項1】

透光性シート上にインク層が形成されたインクリボンにサーマルヘッドから熱を加え,用紙にインクを転写して画像を印刷する,熱転写方式画像形成装置のインクリボン残量表示/検出方法であって,

前記サーマルヘッドから前記インクリボンに熱を加え,前記インク層の一部を除去することで,前記インクリボン上に光学的に検出可能な印刷枚数マークを形成し,

次の印刷を開始する前に,インクリボン残量を検出するために,少なくとも1つの光センサを用いて前記印刷枚数マークを検出することを特徴とする,熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項2】

画像が印刷された後に,前記インクリボン上に前記印刷枚数マークを形成することを特徴とする,請求項1に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項3】

前記印刷枚数マークが形成された後に,前記印刷枚数マークが少なくとも1つの前記光センサの位置に到達する前に,前記インクリボンの走行を止めることを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項4】

前記印刷枚数マークが前記インクリボンの総印刷可能枚数から印刷累積枚数を差し引いた残量を表示することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項5】

前記印刷枚数マークが印刷累積枚数を表示することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項6】

1枚の用紙が印刷されるたびに,前記印刷枚数マークを形成することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項7】

複数頁が連続印刷される場合において,前記複数頁が印刷された後に,前記印刷枚数マークを形成することを特徴とする,請求項2に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項8】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,前記複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,前記非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記印刷枚数マークが前記ヘッダマークの前記インク層の一部を除去することにより形成されることを特徴とする,請求項1〜7のいずれか1項に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項9】

前記印刷枚数マークが二進数体系の枚数情報部と,前記枚数情報部に対応する桁数を有する同期情報部とを備え,

2つの光センサを用いて前記枚数情報部と前記同期情報部とを各々に検出することを特徴とする,請求項1〜7のいずれか1項に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項10】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,各印刷領域の先端部に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記枚数情報部と前記同期情報部の各々が前記ヘッダマークの前記インク層の一部を除去することにより形成されることを特徴とする,請求項9に記載の熱転写方式画像形成装置のインクリボン残量表示/検出方法。

【請求項11】

供給リールと巻き取りリールとに巻付けられ,透光性シート上にインク層が形成されたインクリボンと,

前記インクリボンに画像情報に応じて熱を加え,前記インクリボンから用紙にインクを転写するとともに,印刷枚数に応じて前記インク層の一部を除去することで,前記インクリボン上に光学的に検出可能な印刷枚数マークを形成するサーマルヘッドと,

前記印刷枚数マークを検出する少なくとも1つの光センサと,

を備えることを特徴とする,熱転写方式画像形成装置。

【請求項12】

前記インクリボンは,用紙長に応じて区分されて所定色相のインク層を各々に有する複数の印刷領域と,前記複数の印刷領域を区分するために各印刷領域の先端部に設けられた高透光率の非印刷領域と,前記非印刷領域に設けられて低透光率のインク層が塗布されたヘッダマークとを備え,

前記印刷枚数マークが前記ヘッダマーク上に形成されることを特徴とする,請求項11に記載の熱転写方式画像形成装置。

【請求項13】

前記印刷枚数マークが二進数体系の枚数情報部と,前記枚数情報部に対応する桁数を有する同期情報部とを備え,

前記少なくとも1つの光センサが前記枚数情報部と前記同期情報部とを各々に検出する第1および第2の光センサを備えることを特徴とする,請求項11または12に記載の熱転写方式画像形成装置。

【請求項14】

前記第1および第2の光センサが前記サーマルヘッドと前記巻き取りリールとの間に配置されることを特徴とする,請求項13に記載の熱転写方式画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−306046(P2006−306046A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2006−64493(P2006−64493)

【出願日】平成18年3月9日(2006.3.9)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成18年3月9日(2006.3.9)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【Fターム(参考)】

[ Back to top ]