熱輸送デバイスの製造方法及び熱輸送デバイス

【課題】少ない工程により、短い時間と少ないコストで容器を形成することができる熱輸送デバイスの製造方法、及び熱輸送デバイスを提供すること。

【解決手段】第2の治具部20により平板2’に圧力が加えられ、第2の治具部20の押圧部20bにより押圧された平板2’の外周の領域2bが、下板部材1と拡散接合される。この拡散接合工程は、例えば900度程度の高温状態で行われるので、押圧された平板2’は軟化し変形する。第2の治具部20の凹部20aの開口は、容器12の外形と等しいので、平板2’は容器12の外形となる凹部2aを有する上板部材2となる。つまり、この拡散接合工程において、第2の治具部20により、平板2’は変形され上板部材2となり、かつ、この上板部材2が下板部材1と拡散接合される。このように、平板2’を上板部材2となるように変形させる工程が、下板部材1及び上板部材2を拡散接合させる工程内で共に行われる。

【解決手段】第2の治具部20により平板2’に圧力が加えられ、第2の治具部20の押圧部20bにより押圧された平板2’の外周の領域2bが、下板部材1と拡散接合される。この拡散接合工程は、例えば900度程度の高温状態で行われるので、押圧された平板2’は軟化し変形する。第2の治具部20の凹部20aの開口は、容器12の外形と等しいので、平板2’は容器12の外形となる凹部2aを有する上板部材2となる。つまり、この拡散接合工程において、第2の治具部20により、平板2’は変形され上板部材2となり、かつ、この上板部材2が下板部材1と拡散接合される。このように、平板2’を上板部材2となるように変形させる工程が、下板部材1及び上板部材2を拡散接合させる工程内で共に行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作動流体の相変化を利用して熱を輸送する熱輸送デバイス、及びその製造方法に関する。

【背景技術】

【0002】

従来からCPU(Central Processing Unit)等の熱源を冷却するデバイスとして、プレート型ヒートパイプが広く用いられている。このようなプレート型ヒートパイプは、密閉されたハウジングを有しており、このハウジング内部には作動流体及び毛細管構造体が設けられる。ハウジング内部に設けられた作動流体が相変化することにより、CPU等が冷却される。

【0003】

例えば特許文献1には、ヒートパイプの原理を利用したヒートスプレッダーが記載されている。このヒートスプレッダーは、上カバー及び下カバーにより形成されたハウジングを有している。上カバー及び下カバーは、それぞれ1枚のシート状の銅がプレス加工されることで形成され、上カバーの周縁の内側には隆起した部分が形成される。プレス加工された上カバー及び下カバーが拡散接合されることで、ハウジングが形成され、上カバーの隆起した部分の内側がハウジングの内部空間となっている(例えば、特許文献1の段落[0012]、[0021]、図3等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−140435号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のヒートスプレッダーでは、ハウジングの形成に、上カバー及び下カバーの加工工程と、上カバー及び下カバーの拡散接合工程が別個に必要である。従って、ハウジング形成のために時間とコストがかかる。また、製造されるヒートスプレッダーの形状が変更された場合に、上カバー及び下カバーの加工を適宜変更しなければならない。プレス加工に用いられる金型を変更する場合、その金型の製作のために時間やコストがかかってしまう。

【0006】

以上のような事情に鑑み、本発明の目的は、少ない工程により、短い時間と少ないコストで容器を形成することができる熱輸送デバイスの製造方法、及び熱輸送デバイスを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る熱輸送デバイスの製造方法は、作動流体の相変化を利用して熱を輸送する熱輸送デバイスの容器を構成するための第1の板及び第2の板の間に、前記作動流体に毛細管力を作用させる毛細管部材を挟むように、前記第1の板、前記毛細管部材、及び前記第2の板を積層させることを含む。

前記毛細管部材を収容する前記容器の内部空間を形成するために前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合される。

【0008】

熱輸送デバイスの容器の形成において、毛細管部材を収容する容器の内部空間を形成するために第2の板を変形させる工程が、第1及び第2の板を拡散接合させる工程内で、この拡散接合工程と共に行われるので、少ない工程により、短い時間と少ないコストで容器を形成することができる。

【0009】

前記毛細管部材は、前記容器の外周に沿うような形状を有してもよい。この場合、前記積層工程は、前記第1の板及び前記第2の板の間に、前記毛細管部材の外周を囲むワイヤー状のスペーサを配置する工程を含んでもよい。また、前記拡散接合工程では、前記スペーサの外周に沿って前記第2の板に圧力が加えられることで、前記第2の板が変形されながら前記第1の板及び前記第2の板が拡散接合されてもよい。

【0010】

スペーサにより、所期の容積の内部空間が確実に形成される。また、容器の内部空間には容器の外周に沿って毛細管部材が設けられるので、容器の内部空間における毛細管部材が占める割合が大きい。以上により、内部空間において毛細管部材による毛細管力が作動流体へ十分に作用する。またスペーサにより、形成された容器の内部空間が変形してしまうのを防止することができる。

【0011】

前記スペーサの一部に切れ目が設けられてもよい。この場合、前記拡散接合工程の後に、さらに、前記スペーサの切れ目から前記作動流体が前記容器の内部空間に注入されてもよい。

【0012】

切れ目が設けられたスペーサを配置する際に、例えば1本のスペーサを毛細管部材の外周に沿うように設けることで、簡単にスペーサを配置することができる。この切れ目を介して、容器の内部空間に作動流体が注入される。

【0013】

前記拡散接合工程では、前記容器の外形が所定の形状になるように前記第2の板に圧力が加えられることで、前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合されてもよい。この場合、前記拡散接合工程の後に、さらに、前記第1の板及び前記第2の板が前記所定の形状で切り取られることで、前記容器が形成されてもよい。

【0014】

例えば、形成される容器の外形が変更された場合、その変更に応じて第2の板を変形させればよい。つまり本形態の製造方法では、所定の外形を有する容器を形成することができる。

【0015】

前記積層工程では、第1の治具部の平面上に、前記第1の板、前記毛細管部材、及び前記第2の板が積層されてもよい。この場合、前記拡散接合工程では、前記容器の外形の開口を有する凹部が形成された第2の治具部により、前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合されてもよい。

【0016】

例えば、形成される容器の外形が変更された場合、その変更に応じて上記第2の治具部が変更されればよい。第2の治具部は、プレス加工等に用いられる金型を製作するのに比べて、短い時間と少ないコストで製作される。

【0017】

本発明の一形態に係る熱輸送デバイスは、作動流体と、毛細管部材と、ワイヤー状のスペーサと、容器とを具備する。

前記作動流体は、相変化することにより熱を輸送する。

前記毛細管部材は、前記作動流体に毛細管力を作用させる。

前記スペーサは、外周を有し、前記毛細管部材の周囲に設けられる。

前記容器は、内部空間と、第1の板と、第2の板とを有する。

前記内部空間は、前記作動流体と前記毛細管部材と前記スペーサとを収容する。

前記第2の板は、前記内部空間を形成するために前記スペーサの前記外周に沿って加えられる圧力により変形しながら、前記第1の板に拡散接合される。

【発明の効果】

【0018】

以上のように、本発明によれば、少ない工程により、短い時間と少ないコストで容器を形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施形態に係る熱輸送デバイスを示す斜視図である。

【図2】図1に示す熱輸送デバイスの短手方向での断面図(A−A線での断面図)である。

【図3】図1に示す熱輸送デバイスの分解斜視図である。

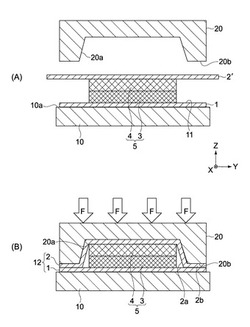

【図4】図1に示す熱輸送デバイスの製造方法を説明するための図である。

【図5】本発明の第2の実施形態に係る熱輸送デバイスを示す斜視図である。

【図6】図5に示す熱輸送デバイスの製造方法を説明するための図である。

【図7】本発明の第3の実施形態に係る熱輸送デバイスの製造方法を説明するための図である

【図8】図7に示す工程における、熱輸送デバイスのB−B線での断面図である。

【図9】図7に示すスペーサの切れ目が位置する部分を説明するための図である。

【図10】図8に示す第3の実施形態に係る熱輸送デバイスのスペーサの変形例を示した図である。

【図11】第2の実施形態に係る熱輸送デバイスの製造方法で用いられる第2の治具部を示した斜視図である。

【発明を実施するための形態】

【0020】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0021】

<第1の実施形態>

[熱輸送デバイスの構成]

図1は、本発明の第1の実施形態に係る熱輸送デバイスを示す斜視図である。図2は、図1に示す熱輸送デバイス100の短手方向での断面図(A−A線での断面図)である。図3は、熱輸送デバイス100の分解斜視図である。

【0022】

熱輸送デバイス100は、平板状の下板部材1と、皿状の上板部材2とで構成される容器12を備え、上板部材2の凹部2aにより容器12の内部空間が形成される(以後、この内部空間を内部空間2aという)。内部空間2aには、相変化することにより熱を輸送する図示しない作動流体が封入される。また、内部空間2aには、作動流体に毛細管力を作用させる毛細管部材5が収容されている。本実施形態では、下板部材1、上板部材2、及び毛細管部材5は、矩形状に形成されている。

【0023】

作動流体は下板部材1の内面11に形成された注入口6a及び注入口6aと連通するL字状の溝でなる注入路6bを介して、内部空間2aに注入される。注入口6aは下板部材1を貫通しており、注入路6bは、内部空間2aと連通するように形成されている。注入路6bは、例えばエンドミル加工、レーザ加工、プレス加工、または、半導体製造におけるフォトリソグラフィ及びハーフエッチング等の微細加工により形成されればよい。注入口6a及び注入路6bは、内部空間2aに作動流体が注入された後に、例えばかしめ加工等により封止される。

【0024】

下板部材1及び上板部材2の材料としては、例えば銅、アルミニウム、ステンレス等の金属や、カーボンナノ材料等の熱伝導性の高い材料が用いられる。作動流体は、例えば純水、エタノール、メタノール、アセトン、イソプロピルアルコール、代替フロン、アンモニア等が用いられる。

【0025】

毛細管部材5は、第1のメッシュ層3及び第2のメッシュ層4からなる。第1のメッシュ層3は、下板部材1の内面11上に配置され、その第1のメッシュ層3上に、第2のメッシュ層4が積層されている。

【0026】

図3に示すように、第1のメッシュ層3は、金属細線が編み込まれてなるメッシュ部材3aが複数積層されてなり、第2のメッシュ層4は1枚のメッシュ部材4aでなる。メッシュ部材3aの網目の大きさは、メッシュ部材4aの網目の大きさと比べて小さい。従って、熱輸送デバイス100が動作していないときは、上記作動流体は、主に毛細管力の強い第1のメッシュ層3の方に引き寄せられて保持されている。

【0027】

毛細管部材5として、メッシュ層以外のものが用いられてもよい。例えば、複数のワイヤーが束になったものや、金属粉体の焼結構造を有するものが挙げられる。この他にも、毛細管部材5として、エッチング技術によりすだれ形状、又は格子状に形成されたものや、溝が形成されたもの等が用いられてもよい。

【0028】

[熱輸送デバイスの動作]

熱輸送デバイス100の動作について説明する。図1に示すように、例えば熱輸送デバイス100の上板部材2の長手方向における一方の側に熱源7が熱的に接続されているとする。「熱的に接続され」とは、直接的に接しているか、または、図示しない熱伝導性の部材や熱伝導性のシート状の部材を介して接続されていることを意味する。熱源7は、典型的にはCPU等のIC(Integrated Circuit)であるが、半導体レーザ、LED(Light Emitting Diode)等の光源であってもよい。

【0029】

容器12の内部空間2aにおいて、熱源7から熱を受けた液相の作動流体が蒸発する。気相になった作動流体は、主に第2のメッシュ層4を通って、上板部材2の長手方向における、熱源7が接続されている側の反対側へ移動し、そこで凝縮することで熱を放出する。凝縮して液相になった作動流体は、第1のメッシュ層3の毛細管力を受けて、熱源7が接続されている側へ移動する。そして、熱源7から再び熱を受け、液相の作動流体は蒸発する。このサイクルが繰り返されることで、熱源7が冷却される。

【0030】

なお図1では、熱源7は、熱輸送デバイス100の気相側に近い側、つまり第2のメッシュ層4に近い側である、上板部材2に配置される例を示した。しかし、熱輸送デバイス100は、薄板形状で形成されているので、例えば熱輸送デバイス100の液相側に近い側、つまり第1のメッシュ層3側に近い側である下板部材1に配置されても、高い熱輸送性能を発揮することができる。

【0031】

[熱輸送デバイスの製造方法]

図4は、熱輸送デバイス100の製造方法を説明するための図である。図4(A)に示すように、第1の治具部10の平面10a上に下板部材1が載置され、下板部材1の内面11上に毛細管部材5が載置される。毛細管部材5の上には、上板部材2となる平板2’が載置される。

【0032】

平板2’の上方には、第2の治具部20が配置される。第2の治具部20は、凹部20aを有しており、凹部20aを平面で見た形状(図4におけるZ方向で見た形状)、つまり凹部20aの開口の形状は、製造される熱輸送デバイス100の容器12の外形と等しい。凹部20aの周囲は、押圧部20bとなっている。

【0033】

図4(B)に示すように、第2の治具部20に、平板2’から下板部材1へ向かう方向(図4に示すZ方向)で全体荷重Fが加えられ、第2の治具部20により平板2’に圧力が加えられる。この工程により、第2の治具部20の押圧部20bにより押圧された、平板2’の外周の領域2bが、下板部材1と拡散接合される。

【0034】

この拡散接合工程は、例えば900度程度の高温状態で行われるので、第2の治具部20に押圧される平板2’は軟化し、変形する。第2の治具部20の凹部20aの開口は、容器12の外形と等しいので、平板2’は、容器12の外形となる凹部2aを有する上板部材2となる。この際、上板部材2の凹部2aには毛細管部材5が収容されるが、この毛細管部材5により、上記拡散接合工程において容器12が潰れることなく、内部空間2a(凹部2a)が形成される。つまり、この拡散接合工程において、第2の治具部20により、平板2は’変形され上板部材2となり、かつ、この上板部材2が下板部材1と拡散接合される。

【0035】

このように、熱輸送デバイス100の容器12の形成において、毛細管部材5を収容する容器12の内部空間2aを形成するために、平板2’を上板部材2となるように変形させる工程が、下板部材1及び上板部材2を拡散接合させる工程内で、この拡散接合工程と共に行われる。これにより、少ない工程により、短い時間と少ないコストで容器12を形成することができる。

【0036】

また、第2の治具部20の凹部20aの深さと、毛細管部材5の厚みを適宜設定し、上記の拡散接合工程において、毛細管部材5を、下板部材1及び上板部材2にそれぞれ拡散接合させてもよい。例えば、毛細管部材5の厚みを凹部20aの深さよりも大きくする。そうすると拡散接合工程において毛細管部材5が圧縮され、圧縮された毛細管部材5の応力により、毛細管部材5が下板部材1及び上板部材2とそれぞれ拡散接合されてもよい。

【0037】

図4(A)で示す平板2’の大きさも適宜設定されてよい。平板2’は、拡散接合工程において変形され、凹部2aを有する上板部材2となる。従って、本実施形態では、この凹部2aの深さ分だけ平板2’は下板部材1よりも大きい。しかしながら、容器12の全体の厚みや、形成される上板部材2の側壁の厚み等に応じて、平板2’の大きさは適宜設定される。

【0038】

第2の治具部20の形状も適宜設定されてよい。例えば、第2の治具部20が凹部20aを有さず、平板2’の外周の領域2bを押圧する押圧部20bのみで構成されてもよい。この場合、押圧部20bは、製造される容器12の外形に沿うように環状に設けられる。この場合でも、下板部材1に毛細管部材5が載置されているので、平板2’は変形され、毛細管部材5を収容する内部空間2a(凹部2a)を有する上板部材2となる。かつ、この上板部材2が下板部材1と拡散接合される。第2の治具部20に加えられる荷重も全体荷重Fではなく、押圧部20bのみに加えられる荷重でもよい。

【0039】

<第2の実施形態>

図5は、本発明の第2の実施形態に係る熱輸送デバイスを示す斜視図である。これ以降の説明では、上記の実施形態で説明した熱輸送デバイス100における構成及び作用と同様な部分については、その説明を省略又は簡略化する。

【0040】

第2の実施形態に係る熱輸送デバイス200は、容器212の外形がL字状である点で、第1の実施形態に係る熱輸送デバイス100と異なる。熱輸送デバイス200の上板部材202は皿状であり、その内面側に凹部202aを有している。この凹部202aにより、容器212の内部空間202aが形成され、内部空間202aには、容器212の外周に沿うようにL字状の毛細管部材205が収容されている(図5で示す破線)。

【0041】

[熱輸送デバイスの製造方法]

図6は、熱輸送デバイス200の製造方法を説明するための図であり、熱輸送デバイス200の厚み方向で見た図である。

【0042】

図6(A)に示すように、第1の治具部210上に、平板201’が載置される。この平板201’は、図5で示す下板部材201となるものである。図6(A)では、第1の治具部210は矩形状として図示されているが、第1の治具部210の形状は特に規定されない。平板201’も矩形状のものに限定されず、後の拡散接合工程において下板部材201としての形状が得られるのであれば、どのような形状でもよい。

【0043】

平板201’には、注入口206a及び注入路206bが形成されており、その注入口206a及び注入路206bの形成位置に合わせて、平板201’上にL字状の毛細管部材205が載置される。

【0044】

図6(B)に示すように、毛細管部材205上に矩形状の平板202’が載置される。この平板202’は、上板部材202になるものである。本実施形態では、平板202’は平板201’と同じ矩形状であるが、後の拡散接合工程において上板部材202としての形状が得られるのであれば、その形状は特に規定されない。なお、図6(B)では、平板201’に形成された注入口206a及び注入路206bと、平板201’に載置された毛細管部材5を破線で図示している。

【0045】

図6(C)に示す工程において、図11に示す第2の治具部220により、平板202’の上方から平板202’に垂直な方向で圧力が加えられる。図11に示すように、第2の治具部220は、平板201’と平板202’との接合時にそれらを押圧するための突起状の押圧部220bを有する。

【0046】

押圧部220bの外形は、容器212の外形と同じ形状を有し、押圧部220bの内部が凹部220aとなる。すなわち、第1の実施形態と同じように、第2の治具部220は、容器212の外形の開口を有する凹部220aが設けられており、本実施形態では、凹部220aの開口の形状はL字状になっている。この第2の治具部220により、平板202’にL字状の外形を有し内部に毛細管部材205を収容する凹部202aが形成され、かつ、平板201’及び平板202’が拡散接合される。凹部202aは、上方から見て凸部になっている。

【0047】

図6(C)では、平板201’及び平板202’が拡散接合された接合領域208を、斜線で図示している。この接合領域208の大きさは、第2の治具部220の押圧部220bの大きさにより決まる。上記で説明した注入口206a及び206bは、接合領域208内に含まれる。

【0048】

接合領域208において、平板201’及び平板202’が切り取られることで、図5で示した熱輸送デバイス200が形成される。切り取られた平板201’は下板部材201となり、平板202’は上板部材202となる。平板201’及び平板202’を切り取る際には、例えばレーザーカッターや、抜き型等が用いられる。またワイヤー放電加工(ワイヤーカット)が用いられて、平板201’及び平板202’が切り取られてもよい。

【0049】

例えば、容器212の外形をL字状ではなく他の形状に変更することが必要になった場合を考える。この場合でも、本実施形態に係る製造方法では、拡散接合工程において、変更された形状となるように平板202’を変形させながら、平板201’及び平板202’を拡散接合することができる。つまり、本実施形態に係る製造方法では、平板202’を所定の外形となるように変形させることで、所定の外形を有する容器212を形成することができる。この場合、第2の治具部220を変更し、所定の外形の開口を有する凹部が形成された新たな第2の治具部が用いられることで、拡散接合工程において平板202’を所定の外形となるように変形させることができる。

【0050】

例えば25℃程度の常温状態において、プレス加工や、絞り加工等の金型加工により、平板202’を変形させるためには、数十トン程度の非常に大きな荷重が平板202’に加えられる必要がある。このような大きな荷重を発生させ平板202’を加工する装置は高価であり、設備にかかるコストが大きくなってしまう。しかしながら、本実施形態では、平板202’は高温状態の中で軟化しているので、平板202’を変形させるために上記したような大きな荷重は必要なく、設備にかかるコストを抑えることができる。

【0051】

また、金型加工により容器212が形成される場合、形成される容器212の外形の変更に伴い、金型が新たに形成されることが必要となる。金型は平板202’よりも硬く、大きな荷重が加えられても変形しないような材料が用いられるので、新たな金型の製作のために時間やコストがかかってしまう。

【0052】

これに対し、本実施形態に係る製造方法で用いられる金型である第2の治具部220は、拡散接合工程での高温状態の中でも軟化することのないような、融点の高い材料であればよく、上記した金型と同程度の硬度は必要とされない。従って、第2の治具部220は、例えばステンレスの中でも安価なものや、鉄等で形成されてもよい。つまり、第2の治具部220は、プレス加工等に用いられる金型を製作するのに比べて、短い時間と少ないコストで製作される。

【0053】

<第3の実施形態>

本発明の第3の実施形態に係る熱輸送デバイス、及びその製造方法を説明する。本実施形態に係る熱輸送デバイスは、第2の実施形態に係る熱輸送デバイス200と同様にL字状の外形の容器を有している。この容器の内部空間には、L字状の毛細管部材と、毛細管部材の外周を囲むワイヤー状のスペーサが設けられている。

【0054】

[熱輸送デバイスの製造方法]

図7は、本実施形態に係る熱輸送デバイスの製造方法を説明するための図である。図8は、図7に示す工程における、熱輸送デバイスのB−B線での断面図である。

【0055】

図7(A)に示すように、第1の治具部310上に下板部材となる平板301’が載置され、平板301’上には、L字状の毛細管部材305が載置される。本実施形態の製造方法では、平板301’上に、この毛細管部材5の外周を囲むワイヤー状のスペーサ330が配置される。スペーサ330としては、例えば銅等の金属からなる1本のワイヤーが用いられる。スペーサ330の断面(ワイヤーの断面)の直径は、要求される容器の内部空間の厚みと実質的に一致するように設定される。

【0056】

図7(B)に示すように、毛細管部材305及びスペーサ330の上に、上板部材となる平板302’が載置される。図8(A)に示すように、毛細管部材305及びスペーサ330上に載置された平板302’の上方には第2の治具部320が配置される。なお、説明を分かりやすくするために、図7では、第2の治具部320を省略して図示している。同様に、図7(B)及び(C)において、平板301’及び302’に挟まれたスペーサ330のみを破線で示し、毛細管部材305は省略している。

【0057】

第2の治具部320は、凹部320aを有しており、凹部320aの開口の形状は、容器312の外形と等しくL字状である。凹部320aの周囲は、押圧部320bとなっている。

【0058】

図7(C)及び図8(B)に示すように、第2の治具部320により、平板302’の上方から平板302’に垂直な方向で圧力が加えられる。第2の治具部320の押圧部320bにより、スペーサ330の外周を沿う領域308が押圧される。これが接合領域308となる。これにより、平板302’にL字状の外形を有し、内部に毛細管部材305及びスペーサ330を収容する凹部302aが形成され、かつ、平板301’及び平板302’が拡散接合される。図7(C)に示すように、スペーサ330の切れ目335が位置する部分では、平板302’に圧力が加えられていない。この切れ目335が位置する部分については、後に説明する。

【0059】

本実施形態に係る製造方法では、スペーサ330により、所期の容積の内部空間302aが確実に形成される。これにより、内部空間302aにおいて毛細管部材305による毛細管力が作動流体へ十分に作用する。また、内部空間302aが確実に形成されるので、例えば毛細管部材305が変形してしまい、気相の作動流体の移動時の流路抵抗が大きくなってしまうのを防ぐことができる。つまり、スペーサ330が内部空間302aに設けられることで、熱輸送に係わる毛細管部材305の機能が十分に発揮される。またスペーサ330により、製造された熱輸送デバイスに外力が加えられる等で、内部空間302aが変形してしまうのを防止することができる。

【0060】

スペーサとして、環状に形成されたものが毛細管部材305の周囲に配置されてもよい。この場合、スペーサを環状に形成するための工程が必要となる。一方で、本実施形態のように一部に切れ目335(図7(C)参照)を有するスペーサ330が配置されてもよい。この場合、1本のワイヤーでなるスペーサ330を毛細管部材350の外周に沿うように設けることで、例えば毛細管部材350の形状が変更された場合でも、簡単にスペーサ330を配置することができる。また、次に説明するように、スペーサ330の切れ目335を介して、容器312の内部空間302aに作動流体が注入されてもよい。

【0061】

図9は、図7に示すスペーサ330の切れ目335が位置する部分を説明するための図である。図9(A)は、図7(C)において符号Yで示す部分の拡大図である。図9(B)は、図9(A)に示すC−C線での断面図である。

【0062】

図7(C)に示す拡散接合工程において、スペーサ330の切れ目335が位置する部分では、容器312の外部と内部空間302aとを連通する孔340が形成される。図9(B)に示すように、孔340には、スペーサ330の2つの端部330a及び330bが位置し、この2つの端部330a及び330bの間(切れ目335)が内部空間302aと連通している。図9(B)では、2つの端部330a及び330bの間に、内部空間302aに収容された毛細管部材305が図示されている。この孔340を介して作動流体が内部空間302aに注入される。

【0063】

図9(A)に示すように、スペーサ330の2つの端部330a及び330bは、孔340の開口面345よりも容器312の内部空間302a側に位置している。この開口面345から2つの端部330a及び330bまでの領域345aが、作動流体が内部空間302aに注入された後に封止されて、容器312が密閉される。そして、第2の治具部320の押圧部320bに押圧され接合された接合領域308及び上記領域345aにおいて、平板301’及び302’が切り取られることで、本実施形態に係る熱輸送デバイスが形成される。

【0064】

このように、本実施形態では、スペーサ330の切れ目335により孔340が形成され、この孔340を介して作動流体が内部空間302aに注入される。従って、平板301’又は302’に第1及び第2の実施形態で説明したような注入口や注入路を形成する必要がない。また第2の実施形態のように、注入口及び注入路の形成位置に合わせて毛細管部材305を平板301’上に載置する必要もないので、熱輸送デバイスの製造における作業性が向上する。なお、スペーサに設けられる切れ目の数は複数であってもよい。

【0065】

<変形例>

本発明は上述の実施形態にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更され得る。

【0066】

例えば、上記で説明した各実施形態では、内部空間に、容器の外周に沿うような形状の毛細管部材が設けられている。これにより、容器の内部空間における毛細管部材が占める割合が大きくなり、毛細管部材による毛細管力が作動流体へ十分に作用する。また、拡散接合工程において、上板部材となる平板が変形される際に、毛細管部材により、容器の内部空間が形成されず容器が潰れてしまうことを防ぐことができる。

【0067】

しかしながら、毛細管部材の形状が容器の外周に沿うような形状に限定されるわけではない。仮に毛細管部材の形状が容器の外周に沿うような形状でない場合、スペーサを容器の外周の形状に沿うように設けることで、拡散接合工程において、上板部材となる平板が適正に変形されながら、下板部材となる平板と拡散接合されてもよい。あるいは、スペーサとして、2つの平板の間に複数の支柱等が容器の外周に沿うように配置されることで、平板が適正に変形されてもよい。

【0068】

また、上記の各実施形態では、2つのメッシュ層により毛細管部材が構成され、各メッシュ層がそれぞれ液相及び気相の作動流体の流路となっている。しかしながら、例えば毛細管部材は液相の作動流体の流路であり、毛細管部材と内部空間の側壁との間のスペースが気相の作動流体の流路となっていてもよい。

【0069】

図10は、図8で示す第3の実施形態に係る熱輸送デバイス300のスペーサ330の変形例を示した図である。上記で説明したスペーサ330の断面形状は円形状である(図8参照)。一方、図10で示したスペーサ430の断面形状は矩形状である。

【0070】

断面形状が矩形状でなるスペーサ430は、断面形状が円形状でなるスペーサ330と比べて、図10に示すY方向においてずれることなく安定して内部空間302aに設けられる。従って、スペーサ430の方が、スペーサ330と比べて、拡散接合工程において上板部材302が形成される際に、内部空間302aを確実に形成することができる。

【0071】

一方で、毛細管部材305と内部空間302aの側壁380との間の領域390を占める割合は、スペーサ430の方がスペーサ330よりも大きくなる。上記したように、気相の作動流体の流路を領域390とする場合、領域390を占める割合が小さいスペーサ330が用いられた場合の方が、スペーサ430が用いられた場合よりも、気相の作動流体による熱輸送の効率はよくなる。このように、容器の内部空間が形成されるための安定性や、作動流体による熱輸送の効率等を考慮して、スペーサの断面形状を適宜設定することができる。

【0072】

また、スペーサとして、1本のワイヤー状となるように複数の金属細線が束ねられたものが用いられてもよい。この場合、束になった複数の金属細線により、液相の作動流体に毛細管力を作用させることができる。また、スペーサの内部を気相の作動流体が移動することも可能である。

【符号の説明】

【0073】

1、201、301…下板部材

201’、301’…下板部材となる平板

2、202、302…上板部材

2’、202’、302’…上板部材となる平板

2a、202a、302a…内部空間

5、205、305…毛細管部材

10、210、310…第1の治具部

12、212、312…容器

20、220、320…第2の治具部

20a、220a、320a…第2の治具部の凹部

100、200、300…熱輸送デバイス

330、430…スペーサ

335…スペーサの切れ目

【技術分野】

【0001】

本発明は、作動流体の相変化を利用して熱を輸送する熱輸送デバイス、及びその製造方法に関する。

【背景技術】

【0002】

従来からCPU(Central Processing Unit)等の熱源を冷却するデバイスとして、プレート型ヒートパイプが広く用いられている。このようなプレート型ヒートパイプは、密閉されたハウジングを有しており、このハウジング内部には作動流体及び毛細管構造体が設けられる。ハウジング内部に設けられた作動流体が相変化することにより、CPU等が冷却される。

【0003】

例えば特許文献1には、ヒートパイプの原理を利用したヒートスプレッダーが記載されている。このヒートスプレッダーは、上カバー及び下カバーにより形成されたハウジングを有している。上カバー及び下カバーは、それぞれ1枚のシート状の銅がプレス加工されることで形成され、上カバーの周縁の内側には隆起した部分が形成される。プレス加工された上カバー及び下カバーが拡散接合されることで、ハウジングが形成され、上カバーの隆起した部分の内側がハウジングの内部空間となっている(例えば、特許文献1の段落[0012]、[0021]、図3等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−140435号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のヒートスプレッダーでは、ハウジングの形成に、上カバー及び下カバーの加工工程と、上カバー及び下カバーの拡散接合工程が別個に必要である。従って、ハウジング形成のために時間とコストがかかる。また、製造されるヒートスプレッダーの形状が変更された場合に、上カバー及び下カバーの加工を適宜変更しなければならない。プレス加工に用いられる金型を変更する場合、その金型の製作のために時間やコストがかかってしまう。

【0006】

以上のような事情に鑑み、本発明の目的は、少ない工程により、短い時間と少ないコストで容器を形成することができる熱輸送デバイスの製造方法、及び熱輸送デバイスを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る熱輸送デバイスの製造方法は、作動流体の相変化を利用して熱を輸送する熱輸送デバイスの容器を構成するための第1の板及び第2の板の間に、前記作動流体に毛細管力を作用させる毛細管部材を挟むように、前記第1の板、前記毛細管部材、及び前記第2の板を積層させることを含む。

前記毛細管部材を収容する前記容器の内部空間を形成するために前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合される。

【0008】

熱輸送デバイスの容器の形成において、毛細管部材を収容する容器の内部空間を形成するために第2の板を変形させる工程が、第1及び第2の板を拡散接合させる工程内で、この拡散接合工程と共に行われるので、少ない工程により、短い時間と少ないコストで容器を形成することができる。

【0009】

前記毛細管部材は、前記容器の外周に沿うような形状を有してもよい。この場合、前記積層工程は、前記第1の板及び前記第2の板の間に、前記毛細管部材の外周を囲むワイヤー状のスペーサを配置する工程を含んでもよい。また、前記拡散接合工程では、前記スペーサの外周に沿って前記第2の板に圧力が加えられることで、前記第2の板が変形されながら前記第1の板及び前記第2の板が拡散接合されてもよい。

【0010】

スペーサにより、所期の容積の内部空間が確実に形成される。また、容器の内部空間には容器の外周に沿って毛細管部材が設けられるので、容器の内部空間における毛細管部材が占める割合が大きい。以上により、内部空間において毛細管部材による毛細管力が作動流体へ十分に作用する。またスペーサにより、形成された容器の内部空間が変形してしまうのを防止することができる。

【0011】

前記スペーサの一部に切れ目が設けられてもよい。この場合、前記拡散接合工程の後に、さらに、前記スペーサの切れ目から前記作動流体が前記容器の内部空間に注入されてもよい。

【0012】

切れ目が設けられたスペーサを配置する際に、例えば1本のスペーサを毛細管部材の外周に沿うように設けることで、簡単にスペーサを配置することができる。この切れ目を介して、容器の内部空間に作動流体が注入される。

【0013】

前記拡散接合工程では、前記容器の外形が所定の形状になるように前記第2の板に圧力が加えられることで、前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合されてもよい。この場合、前記拡散接合工程の後に、さらに、前記第1の板及び前記第2の板が前記所定の形状で切り取られることで、前記容器が形成されてもよい。

【0014】

例えば、形成される容器の外形が変更された場合、その変更に応じて第2の板を変形させればよい。つまり本形態の製造方法では、所定の外形を有する容器を形成することができる。

【0015】

前記積層工程では、第1の治具部の平面上に、前記第1の板、前記毛細管部材、及び前記第2の板が積層されてもよい。この場合、前記拡散接合工程では、前記容器の外形の開口を有する凹部が形成された第2の治具部により、前記第2の板が変形されながら、前記第1の板及び前記第2の板が拡散接合されてもよい。

【0016】

例えば、形成される容器の外形が変更された場合、その変更に応じて上記第2の治具部が変更されればよい。第2の治具部は、プレス加工等に用いられる金型を製作するのに比べて、短い時間と少ないコストで製作される。

【0017】

本発明の一形態に係る熱輸送デバイスは、作動流体と、毛細管部材と、ワイヤー状のスペーサと、容器とを具備する。

前記作動流体は、相変化することにより熱を輸送する。

前記毛細管部材は、前記作動流体に毛細管力を作用させる。

前記スペーサは、外周を有し、前記毛細管部材の周囲に設けられる。

前記容器は、内部空間と、第1の板と、第2の板とを有する。

前記内部空間は、前記作動流体と前記毛細管部材と前記スペーサとを収容する。

前記第2の板は、前記内部空間を形成するために前記スペーサの前記外周に沿って加えられる圧力により変形しながら、前記第1の板に拡散接合される。

【発明の効果】

【0018】

以上のように、本発明によれば、少ない工程により、短い時間と少ないコストで容器を形成することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施形態に係る熱輸送デバイスを示す斜視図である。

【図2】図1に示す熱輸送デバイスの短手方向での断面図(A−A線での断面図)である。

【図3】図1に示す熱輸送デバイスの分解斜視図である。

【図4】図1に示す熱輸送デバイスの製造方法を説明するための図である。

【図5】本発明の第2の実施形態に係る熱輸送デバイスを示す斜視図である。

【図6】図5に示す熱輸送デバイスの製造方法を説明するための図である。

【図7】本発明の第3の実施形態に係る熱輸送デバイスの製造方法を説明するための図である

【図8】図7に示す工程における、熱輸送デバイスのB−B線での断面図である。

【図9】図7に示すスペーサの切れ目が位置する部分を説明するための図である。

【図10】図8に示す第3の実施形態に係る熱輸送デバイスのスペーサの変形例を示した図である。

【図11】第2の実施形態に係る熱輸送デバイスの製造方法で用いられる第2の治具部を示した斜視図である。

【発明を実施するための形態】

【0020】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0021】

<第1の実施形態>

[熱輸送デバイスの構成]

図1は、本発明の第1の実施形態に係る熱輸送デバイスを示す斜視図である。図2は、図1に示す熱輸送デバイス100の短手方向での断面図(A−A線での断面図)である。図3は、熱輸送デバイス100の分解斜視図である。

【0022】

熱輸送デバイス100は、平板状の下板部材1と、皿状の上板部材2とで構成される容器12を備え、上板部材2の凹部2aにより容器12の内部空間が形成される(以後、この内部空間を内部空間2aという)。内部空間2aには、相変化することにより熱を輸送する図示しない作動流体が封入される。また、内部空間2aには、作動流体に毛細管力を作用させる毛細管部材5が収容されている。本実施形態では、下板部材1、上板部材2、及び毛細管部材5は、矩形状に形成されている。

【0023】

作動流体は下板部材1の内面11に形成された注入口6a及び注入口6aと連通するL字状の溝でなる注入路6bを介して、内部空間2aに注入される。注入口6aは下板部材1を貫通しており、注入路6bは、内部空間2aと連通するように形成されている。注入路6bは、例えばエンドミル加工、レーザ加工、プレス加工、または、半導体製造におけるフォトリソグラフィ及びハーフエッチング等の微細加工により形成されればよい。注入口6a及び注入路6bは、内部空間2aに作動流体が注入された後に、例えばかしめ加工等により封止される。

【0024】

下板部材1及び上板部材2の材料としては、例えば銅、アルミニウム、ステンレス等の金属や、カーボンナノ材料等の熱伝導性の高い材料が用いられる。作動流体は、例えば純水、エタノール、メタノール、アセトン、イソプロピルアルコール、代替フロン、アンモニア等が用いられる。

【0025】

毛細管部材5は、第1のメッシュ層3及び第2のメッシュ層4からなる。第1のメッシュ層3は、下板部材1の内面11上に配置され、その第1のメッシュ層3上に、第2のメッシュ層4が積層されている。

【0026】

図3に示すように、第1のメッシュ層3は、金属細線が編み込まれてなるメッシュ部材3aが複数積層されてなり、第2のメッシュ層4は1枚のメッシュ部材4aでなる。メッシュ部材3aの網目の大きさは、メッシュ部材4aの網目の大きさと比べて小さい。従って、熱輸送デバイス100が動作していないときは、上記作動流体は、主に毛細管力の強い第1のメッシュ層3の方に引き寄せられて保持されている。

【0027】

毛細管部材5として、メッシュ層以外のものが用いられてもよい。例えば、複数のワイヤーが束になったものや、金属粉体の焼結構造を有するものが挙げられる。この他にも、毛細管部材5として、エッチング技術によりすだれ形状、又は格子状に形成されたものや、溝が形成されたもの等が用いられてもよい。

【0028】

[熱輸送デバイスの動作]

熱輸送デバイス100の動作について説明する。図1に示すように、例えば熱輸送デバイス100の上板部材2の長手方向における一方の側に熱源7が熱的に接続されているとする。「熱的に接続され」とは、直接的に接しているか、または、図示しない熱伝導性の部材や熱伝導性のシート状の部材を介して接続されていることを意味する。熱源7は、典型的にはCPU等のIC(Integrated Circuit)であるが、半導体レーザ、LED(Light Emitting Diode)等の光源であってもよい。

【0029】

容器12の内部空間2aにおいて、熱源7から熱を受けた液相の作動流体が蒸発する。気相になった作動流体は、主に第2のメッシュ層4を通って、上板部材2の長手方向における、熱源7が接続されている側の反対側へ移動し、そこで凝縮することで熱を放出する。凝縮して液相になった作動流体は、第1のメッシュ層3の毛細管力を受けて、熱源7が接続されている側へ移動する。そして、熱源7から再び熱を受け、液相の作動流体は蒸発する。このサイクルが繰り返されることで、熱源7が冷却される。

【0030】

なお図1では、熱源7は、熱輸送デバイス100の気相側に近い側、つまり第2のメッシュ層4に近い側である、上板部材2に配置される例を示した。しかし、熱輸送デバイス100は、薄板形状で形成されているので、例えば熱輸送デバイス100の液相側に近い側、つまり第1のメッシュ層3側に近い側である下板部材1に配置されても、高い熱輸送性能を発揮することができる。

【0031】

[熱輸送デバイスの製造方法]

図4は、熱輸送デバイス100の製造方法を説明するための図である。図4(A)に示すように、第1の治具部10の平面10a上に下板部材1が載置され、下板部材1の内面11上に毛細管部材5が載置される。毛細管部材5の上には、上板部材2となる平板2’が載置される。

【0032】

平板2’の上方には、第2の治具部20が配置される。第2の治具部20は、凹部20aを有しており、凹部20aを平面で見た形状(図4におけるZ方向で見た形状)、つまり凹部20aの開口の形状は、製造される熱輸送デバイス100の容器12の外形と等しい。凹部20aの周囲は、押圧部20bとなっている。

【0033】

図4(B)に示すように、第2の治具部20に、平板2’から下板部材1へ向かう方向(図4に示すZ方向)で全体荷重Fが加えられ、第2の治具部20により平板2’に圧力が加えられる。この工程により、第2の治具部20の押圧部20bにより押圧された、平板2’の外周の領域2bが、下板部材1と拡散接合される。

【0034】

この拡散接合工程は、例えば900度程度の高温状態で行われるので、第2の治具部20に押圧される平板2’は軟化し、変形する。第2の治具部20の凹部20aの開口は、容器12の外形と等しいので、平板2’は、容器12の外形となる凹部2aを有する上板部材2となる。この際、上板部材2の凹部2aには毛細管部材5が収容されるが、この毛細管部材5により、上記拡散接合工程において容器12が潰れることなく、内部空間2a(凹部2a)が形成される。つまり、この拡散接合工程において、第2の治具部20により、平板2は’変形され上板部材2となり、かつ、この上板部材2が下板部材1と拡散接合される。

【0035】

このように、熱輸送デバイス100の容器12の形成において、毛細管部材5を収容する容器12の内部空間2aを形成するために、平板2’を上板部材2となるように変形させる工程が、下板部材1及び上板部材2を拡散接合させる工程内で、この拡散接合工程と共に行われる。これにより、少ない工程により、短い時間と少ないコストで容器12を形成することができる。

【0036】

また、第2の治具部20の凹部20aの深さと、毛細管部材5の厚みを適宜設定し、上記の拡散接合工程において、毛細管部材5を、下板部材1及び上板部材2にそれぞれ拡散接合させてもよい。例えば、毛細管部材5の厚みを凹部20aの深さよりも大きくする。そうすると拡散接合工程において毛細管部材5が圧縮され、圧縮された毛細管部材5の応力により、毛細管部材5が下板部材1及び上板部材2とそれぞれ拡散接合されてもよい。

【0037】

図4(A)で示す平板2’の大きさも適宜設定されてよい。平板2’は、拡散接合工程において変形され、凹部2aを有する上板部材2となる。従って、本実施形態では、この凹部2aの深さ分だけ平板2’は下板部材1よりも大きい。しかしながら、容器12の全体の厚みや、形成される上板部材2の側壁の厚み等に応じて、平板2’の大きさは適宜設定される。

【0038】

第2の治具部20の形状も適宜設定されてよい。例えば、第2の治具部20が凹部20aを有さず、平板2’の外周の領域2bを押圧する押圧部20bのみで構成されてもよい。この場合、押圧部20bは、製造される容器12の外形に沿うように環状に設けられる。この場合でも、下板部材1に毛細管部材5が載置されているので、平板2’は変形され、毛細管部材5を収容する内部空間2a(凹部2a)を有する上板部材2となる。かつ、この上板部材2が下板部材1と拡散接合される。第2の治具部20に加えられる荷重も全体荷重Fではなく、押圧部20bのみに加えられる荷重でもよい。

【0039】

<第2の実施形態>

図5は、本発明の第2の実施形態に係る熱輸送デバイスを示す斜視図である。これ以降の説明では、上記の実施形態で説明した熱輸送デバイス100における構成及び作用と同様な部分については、その説明を省略又は簡略化する。

【0040】

第2の実施形態に係る熱輸送デバイス200は、容器212の外形がL字状である点で、第1の実施形態に係る熱輸送デバイス100と異なる。熱輸送デバイス200の上板部材202は皿状であり、その内面側に凹部202aを有している。この凹部202aにより、容器212の内部空間202aが形成され、内部空間202aには、容器212の外周に沿うようにL字状の毛細管部材205が収容されている(図5で示す破線)。

【0041】

[熱輸送デバイスの製造方法]

図6は、熱輸送デバイス200の製造方法を説明するための図であり、熱輸送デバイス200の厚み方向で見た図である。

【0042】

図6(A)に示すように、第1の治具部210上に、平板201’が載置される。この平板201’は、図5で示す下板部材201となるものである。図6(A)では、第1の治具部210は矩形状として図示されているが、第1の治具部210の形状は特に規定されない。平板201’も矩形状のものに限定されず、後の拡散接合工程において下板部材201としての形状が得られるのであれば、どのような形状でもよい。

【0043】

平板201’には、注入口206a及び注入路206bが形成されており、その注入口206a及び注入路206bの形成位置に合わせて、平板201’上にL字状の毛細管部材205が載置される。

【0044】

図6(B)に示すように、毛細管部材205上に矩形状の平板202’が載置される。この平板202’は、上板部材202になるものである。本実施形態では、平板202’は平板201’と同じ矩形状であるが、後の拡散接合工程において上板部材202としての形状が得られるのであれば、その形状は特に規定されない。なお、図6(B)では、平板201’に形成された注入口206a及び注入路206bと、平板201’に載置された毛細管部材5を破線で図示している。

【0045】

図6(C)に示す工程において、図11に示す第2の治具部220により、平板202’の上方から平板202’に垂直な方向で圧力が加えられる。図11に示すように、第2の治具部220は、平板201’と平板202’との接合時にそれらを押圧するための突起状の押圧部220bを有する。

【0046】

押圧部220bの外形は、容器212の外形と同じ形状を有し、押圧部220bの内部が凹部220aとなる。すなわち、第1の実施形態と同じように、第2の治具部220は、容器212の外形の開口を有する凹部220aが設けられており、本実施形態では、凹部220aの開口の形状はL字状になっている。この第2の治具部220により、平板202’にL字状の外形を有し内部に毛細管部材205を収容する凹部202aが形成され、かつ、平板201’及び平板202’が拡散接合される。凹部202aは、上方から見て凸部になっている。

【0047】

図6(C)では、平板201’及び平板202’が拡散接合された接合領域208を、斜線で図示している。この接合領域208の大きさは、第2の治具部220の押圧部220bの大きさにより決まる。上記で説明した注入口206a及び206bは、接合領域208内に含まれる。

【0048】

接合領域208において、平板201’及び平板202’が切り取られることで、図5で示した熱輸送デバイス200が形成される。切り取られた平板201’は下板部材201となり、平板202’は上板部材202となる。平板201’及び平板202’を切り取る際には、例えばレーザーカッターや、抜き型等が用いられる。またワイヤー放電加工(ワイヤーカット)が用いられて、平板201’及び平板202’が切り取られてもよい。

【0049】

例えば、容器212の外形をL字状ではなく他の形状に変更することが必要になった場合を考える。この場合でも、本実施形態に係る製造方法では、拡散接合工程において、変更された形状となるように平板202’を変形させながら、平板201’及び平板202’を拡散接合することができる。つまり、本実施形態に係る製造方法では、平板202’を所定の外形となるように変形させることで、所定の外形を有する容器212を形成することができる。この場合、第2の治具部220を変更し、所定の外形の開口を有する凹部が形成された新たな第2の治具部が用いられることで、拡散接合工程において平板202’を所定の外形となるように変形させることができる。

【0050】

例えば25℃程度の常温状態において、プレス加工や、絞り加工等の金型加工により、平板202’を変形させるためには、数十トン程度の非常に大きな荷重が平板202’に加えられる必要がある。このような大きな荷重を発生させ平板202’を加工する装置は高価であり、設備にかかるコストが大きくなってしまう。しかしながら、本実施形態では、平板202’は高温状態の中で軟化しているので、平板202’を変形させるために上記したような大きな荷重は必要なく、設備にかかるコストを抑えることができる。

【0051】

また、金型加工により容器212が形成される場合、形成される容器212の外形の変更に伴い、金型が新たに形成されることが必要となる。金型は平板202’よりも硬く、大きな荷重が加えられても変形しないような材料が用いられるので、新たな金型の製作のために時間やコストがかかってしまう。

【0052】

これに対し、本実施形態に係る製造方法で用いられる金型である第2の治具部220は、拡散接合工程での高温状態の中でも軟化することのないような、融点の高い材料であればよく、上記した金型と同程度の硬度は必要とされない。従って、第2の治具部220は、例えばステンレスの中でも安価なものや、鉄等で形成されてもよい。つまり、第2の治具部220は、プレス加工等に用いられる金型を製作するのに比べて、短い時間と少ないコストで製作される。

【0053】

<第3の実施形態>

本発明の第3の実施形態に係る熱輸送デバイス、及びその製造方法を説明する。本実施形態に係る熱輸送デバイスは、第2の実施形態に係る熱輸送デバイス200と同様にL字状の外形の容器を有している。この容器の内部空間には、L字状の毛細管部材と、毛細管部材の外周を囲むワイヤー状のスペーサが設けられている。

【0054】

[熱輸送デバイスの製造方法]

図7は、本実施形態に係る熱輸送デバイスの製造方法を説明するための図である。図8は、図7に示す工程における、熱輸送デバイスのB−B線での断面図である。

【0055】

図7(A)に示すように、第1の治具部310上に下板部材となる平板301’が載置され、平板301’上には、L字状の毛細管部材305が載置される。本実施形態の製造方法では、平板301’上に、この毛細管部材5の外周を囲むワイヤー状のスペーサ330が配置される。スペーサ330としては、例えば銅等の金属からなる1本のワイヤーが用いられる。スペーサ330の断面(ワイヤーの断面)の直径は、要求される容器の内部空間の厚みと実質的に一致するように設定される。

【0056】

図7(B)に示すように、毛細管部材305及びスペーサ330の上に、上板部材となる平板302’が載置される。図8(A)に示すように、毛細管部材305及びスペーサ330上に載置された平板302’の上方には第2の治具部320が配置される。なお、説明を分かりやすくするために、図7では、第2の治具部320を省略して図示している。同様に、図7(B)及び(C)において、平板301’及び302’に挟まれたスペーサ330のみを破線で示し、毛細管部材305は省略している。

【0057】

第2の治具部320は、凹部320aを有しており、凹部320aの開口の形状は、容器312の外形と等しくL字状である。凹部320aの周囲は、押圧部320bとなっている。

【0058】

図7(C)及び図8(B)に示すように、第2の治具部320により、平板302’の上方から平板302’に垂直な方向で圧力が加えられる。第2の治具部320の押圧部320bにより、スペーサ330の外周を沿う領域308が押圧される。これが接合領域308となる。これにより、平板302’にL字状の外形を有し、内部に毛細管部材305及びスペーサ330を収容する凹部302aが形成され、かつ、平板301’及び平板302’が拡散接合される。図7(C)に示すように、スペーサ330の切れ目335が位置する部分では、平板302’に圧力が加えられていない。この切れ目335が位置する部分については、後に説明する。

【0059】

本実施形態に係る製造方法では、スペーサ330により、所期の容積の内部空間302aが確実に形成される。これにより、内部空間302aにおいて毛細管部材305による毛細管力が作動流体へ十分に作用する。また、内部空間302aが確実に形成されるので、例えば毛細管部材305が変形してしまい、気相の作動流体の移動時の流路抵抗が大きくなってしまうのを防ぐことができる。つまり、スペーサ330が内部空間302aに設けられることで、熱輸送に係わる毛細管部材305の機能が十分に発揮される。またスペーサ330により、製造された熱輸送デバイスに外力が加えられる等で、内部空間302aが変形してしまうのを防止することができる。

【0060】

スペーサとして、環状に形成されたものが毛細管部材305の周囲に配置されてもよい。この場合、スペーサを環状に形成するための工程が必要となる。一方で、本実施形態のように一部に切れ目335(図7(C)参照)を有するスペーサ330が配置されてもよい。この場合、1本のワイヤーでなるスペーサ330を毛細管部材350の外周に沿うように設けることで、例えば毛細管部材350の形状が変更された場合でも、簡単にスペーサ330を配置することができる。また、次に説明するように、スペーサ330の切れ目335を介して、容器312の内部空間302aに作動流体が注入されてもよい。

【0061】

図9は、図7に示すスペーサ330の切れ目335が位置する部分を説明するための図である。図9(A)は、図7(C)において符号Yで示す部分の拡大図である。図9(B)は、図9(A)に示すC−C線での断面図である。

【0062】

図7(C)に示す拡散接合工程において、スペーサ330の切れ目335が位置する部分では、容器312の外部と内部空間302aとを連通する孔340が形成される。図9(B)に示すように、孔340には、スペーサ330の2つの端部330a及び330bが位置し、この2つの端部330a及び330bの間(切れ目335)が内部空間302aと連通している。図9(B)では、2つの端部330a及び330bの間に、内部空間302aに収容された毛細管部材305が図示されている。この孔340を介して作動流体が内部空間302aに注入される。

【0063】

図9(A)に示すように、スペーサ330の2つの端部330a及び330bは、孔340の開口面345よりも容器312の内部空間302a側に位置している。この開口面345から2つの端部330a及び330bまでの領域345aが、作動流体が内部空間302aに注入された後に封止されて、容器312が密閉される。そして、第2の治具部320の押圧部320bに押圧され接合された接合領域308及び上記領域345aにおいて、平板301’及び302’が切り取られることで、本実施形態に係る熱輸送デバイスが形成される。

【0064】

このように、本実施形態では、スペーサ330の切れ目335により孔340が形成され、この孔340を介して作動流体が内部空間302aに注入される。従って、平板301’又は302’に第1及び第2の実施形態で説明したような注入口や注入路を形成する必要がない。また第2の実施形態のように、注入口及び注入路の形成位置に合わせて毛細管部材305を平板301’上に載置する必要もないので、熱輸送デバイスの製造における作業性が向上する。なお、スペーサに設けられる切れ目の数は複数であってもよい。

【0065】

<変形例>

本発明は上述の実施形態にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更され得る。

【0066】

例えば、上記で説明した各実施形態では、内部空間に、容器の外周に沿うような形状の毛細管部材が設けられている。これにより、容器の内部空間における毛細管部材が占める割合が大きくなり、毛細管部材による毛細管力が作動流体へ十分に作用する。また、拡散接合工程において、上板部材となる平板が変形される際に、毛細管部材により、容器の内部空間が形成されず容器が潰れてしまうことを防ぐことができる。

【0067】

しかしながら、毛細管部材の形状が容器の外周に沿うような形状に限定されるわけではない。仮に毛細管部材の形状が容器の外周に沿うような形状でない場合、スペーサを容器の外周の形状に沿うように設けることで、拡散接合工程において、上板部材となる平板が適正に変形されながら、下板部材となる平板と拡散接合されてもよい。あるいは、スペーサとして、2つの平板の間に複数の支柱等が容器の外周に沿うように配置されることで、平板が適正に変形されてもよい。

【0068】

また、上記の各実施形態では、2つのメッシュ層により毛細管部材が構成され、各メッシュ層がそれぞれ液相及び気相の作動流体の流路となっている。しかしながら、例えば毛細管部材は液相の作動流体の流路であり、毛細管部材と内部空間の側壁との間のスペースが気相の作動流体の流路となっていてもよい。

【0069】

図10は、図8で示す第3の実施形態に係る熱輸送デバイス300のスペーサ330の変形例を示した図である。上記で説明したスペーサ330の断面形状は円形状である(図8参照)。一方、図10で示したスペーサ430の断面形状は矩形状である。

【0070】

断面形状が矩形状でなるスペーサ430は、断面形状が円形状でなるスペーサ330と比べて、図10に示すY方向においてずれることなく安定して内部空間302aに設けられる。従って、スペーサ430の方が、スペーサ330と比べて、拡散接合工程において上板部材302が形成される際に、内部空間302aを確実に形成することができる。

【0071】

一方で、毛細管部材305と内部空間302aの側壁380との間の領域390を占める割合は、スペーサ430の方がスペーサ330よりも大きくなる。上記したように、気相の作動流体の流路を領域390とする場合、領域390を占める割合が小さいスペーサ330が用いられた場合の方が、スペーサ430が用いられた場合よりも、気相の作動流体による熱輸送の効率はよくなる。このように、容器の内部空間が形成されるための安定性や、作動流体による熱輸送の効率等を考慮して、スペーサの断面形状を適宜設定することができる。

【0072】

また、スペーサとして、1本のワイヤー状となるように複数の金属細線が束ねられたものが用いられてもよい。この場合、束になった複数の金属細線により、液相の作動流体に毛細管力を作用させることができる。また、スペーサの内部を気相の作動流体が移動することも可能である。

【符号の説明】

【0073】

1、201、301…下板部材

201’、301’…下板部材となる平板

2、202、302…上板部材

2’、202’、302’…上板部材となる平板

2a、202a、302a…内部空間

5、205、305…毛細管部材

10、210、310…第1の治具部

12、212、312…容器

20、220、320…第2の治具部

20a、220a、320a…第2の治具部の凹部

100、200、300…熱輸送デバイス

330、430…スペーサ

335…スペーサの切れ目

【特許請求の範囲】

【請求項1】

作動流体の相変化を利用して熱を輸送する熱輸送デバイスの容器を構成するための第1の板及び第2の板の間に、前記作動流体に毛細管力を作用させる毛細管部材を挟むように、前記第1の板、前記毛細管部材、及び前記第2の板を積層させ、

前記毛細管部材を収容する前記容器の内部空間を形成するために前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項2】

請求項1に記載の熱輸送デバイスの製造方法であって、

前記毛細管部材は、前記容器の外周に沿うような形状を有しており、

前記積層工程は、前記第1の板及び前記第2の板の間に、前記毛細管部材の外周を囲むワイヤー状のスペーサを配置する工程を含み、

前記拡散接合工程は、前記スペーサの外周に沿って前記第2の板に圧力を加えることで、前記第2の板を変形させながら前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項3】

請求項2に記載の熱輸送デバイスの製造方法であって、

前記スペーサの一部に切れ目が設けられており、

前記拡散接合工程の後に、さらに、前記スペーサの切れ目から前記作動流体を前記容器の内部空間に注入する

熱輸送デバイスの製造方法。

【請求項4】

請求項1に記載の熱輸送デバイスの製造方法であって、

前記拡散接合工程は、前記容器の外形が所定の形状になるように前記第2の板に圧力を加えることで、前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させ、

前記拡散接合工程の後に、さらに、前記第1の板及び前記第2の板を前記所定の形状で切り取ることで、前記容器を形成する

熱輸送デバイスの製造方法。

【請求項5】

請求項4に記載の熱輸送デバイスの製造方法であって、

前記積層工程は、第1の治具部の平面上に、前記第1の板、前記毛細管部材、及び前記第2の板を積層させ、

前記拡散接合工程は、前記容器の外形の開口を有する凹部が形成された第2の治具部により、前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項6】

相変化することにより熱を輸送する作動流体と、

前記作動流体に毛細管力を作用させる毛細管部材と、

外周を有し、前記毛細管部材の周囲に設けられたワイヤー状のスペーサと、

前記作動流体と前記毛細管部材と前記スペーサとを収容する内部空間と、第1の板と、前記内部空間を形成するために前記スペーサの前記外周に沿って加えられる圧力により変形しながら、前記第1の板に拡散接合された第2の板とを有する容器と

を具備する熱輸送デバイス。

【請求項1】

作動流体の相変化を利用して熱を輸送する熱輸送デバイスの容器を構成するための第1の板及び第2の板の間に、前記作動流体に毛細管力を作用させる毛細管部材を挟むように、前記第1の板、前記毛細管部材、及び前記第2の板を積層させ、

前記毛細管部材を収容する前記容器の内部空間を形成するために前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項2】

請求項1に記載の熱輸送デバイスの製造方法であって、

前記毛細管部材は、前記容器の外周に沿うような形状を有しており、

前記積層工程は、前記第1の板及び前記第2の板の間に、前記毛細管部材の外周を囲むワイヤー状のスペーサを配置する工程を含み、

前記拡散接合工程は、前記スペーサの外周に沿って前記第2の板に圧力を加えることで、前記第2の板を変形させながら前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項3】

請求項2に記載の熱輸送デバイスの製造方法であって、

前記スペーサの一部に切れ目が設けられており、

前記拡散接合工程の後に、さらに、前記スペーサの切れ目から前記作動流体を前記容器の内部空間に注入する

熱輸送デバイスの製造方法。

【請求項4】

請求項1に記載の熱輸送デバイスの製造方法であって、

前記拡散接合工程は、前記容器の外形が所定の形状になるように前記第2の板に圧力を加えることで、前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させ、

前記拡散接合工程の後に、さらに、前記第1の板及び前記第2の板を前記所定の形状で切り取ることで、前記容器を形成する

熱輸送デバイスの製造方法。

【請求項5】

請求項4に記載の熱輸送デバイスの製造方法であって、

前記積層工程は、第1の治具部の平面上に、前記第1の板、前記毛細管部材、及び前記第2の板を積層させ、

前記拡散接合工程は、前記容器の外形の開口を有する凹部が形成された第2の治具部により、前記第2の板を変形させながら、前記第1の板及び前記第2の板を拡散接合させる

熱輸送デバイスの製造方法。

【請求項6】

相変化することにより熱を輸送する作動流体と、

前記作動流体に毛細管力を作用させる毛細管部材と、

外周を有し、前記毛細管部材の周囲に設けられたワイヤー状のスペーサと、

前記作動流体と前記毛細管部材と前記スペーサとを収容する内部空間と、第1の板と、前記内部空間を形成するために前記スペーサの前記外周に沿って加えられる圧力により変形しながら、前記第1の板に拡散接合された第2の板とを有する容器と

を具備する熱輸送デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−286134(P2010−286134A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−138356(P2009−138356)

【出願日】平成21年6月9日(2009.6.9)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月9日(2009.6.9)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]