熱間プレス用めっき鋼板および熱間プレス成形品

【課題】熱間プレス用めっき鋼板を提供する。

【解決手段】鋼板表面にめっき層を有するめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミニウム合金からなる亜鉛−アルミニウム合金めっき層とし、該めっき層の付着量が片面当たり30〜90g/m2とする。これにより、熱間プレス成形時のめっき割れや、めっきムラの発生を防止でき、しかも外観性状、化成処理性、耐食性に優れた高強度熱間プレス成形品を容易に、精度よく、しかも生産性高く製造できる。

【解決手段】鋼板表面にめっき層を有するめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミニウム合金からなる亜鉛−アルミニウム合金めっき層とし、該めっき層の付着量が片面当たり30〜90g/m2とする。これにより、熱間プレス成形時のめっき割れや、めっきムラの発生を防止でき、しかも外観性状、化成処理性、耐食性に優れた高強度熱間プレス成形品を容易に、精度よく、しかも生産性高く製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の足回り部材や車体構造部材などの自動車部材等に好適な、めっき鋼板に係り、とくに、被成形材を加熱したのち、プレス加工により成形する熱間プレス成形の適用に好適な、熱間プレス用めっき鋼板に関する。

【背景技術】

【0002】

近年、地球環境の保全という観点から、自動車車体の軽量化が熱望されている。このため、使用する鋼板を高強度化して、使用する鋼板の厚みを低減する努力が続けられている。

従来から、自動車の足回り部材や車体構造部材等の多くは、所定の強度を有する鋼板をプレス加工して製造されてきた。しかし、鋼板の高強度に伴う加工性(成形性)の低下に伴い、鋼板を所望の部材形状に加工することが困難になる場合が多い。具体的には、例えば、加工量の多い部位で破断が生じたり、鋼板の高強度に伴い、絞り加工時に金型との接触面圧が高くなり、かじりや破断が発生するなどの問題があった。このような問題に対しては、絞り加工時の金型への材料の流入を促進するために、ブランク押え圧力を下げるなどの工夫がなされているが、成形後の部材形状がばらつく等の問題がある。また、例えば、スプリングバックが大きくなり寸法精度が低下するなどの問題もある。スプリングバックの低減のためには、潤滑剤を使用するなどの対策があるが、780MPa以上の高強度鋼板をプレス加工する場合にはその効果は小さい。

【0003】

高強度と高成形性とを両立させる技術として熱間プレス成形法がある。この技術は、被成形材(鋼板)を所定の温度(温間または熱間)に加熱して、金型を用いて成形し、成形後、金型で急冷することにより、高強度材の成形性の問題を無くし、成形後に所望の高強度が確保できるというものである。

しかし、熱間プレス成形法では、被成形材(鋼板)を高い温度に加熱するため、大気雰囲気中で加熱する場合はもちろん、非酸化雰囲気中で加熱されていても、被成形材を取り出す際等に大気と触れ、表面に酸化物が生成することが避けられない。この表面に形成された酸化物は、熱間プレス成形時に表面から脱落しやすく、プレスの型を損傷させたり、またプレスの型に付着し鋼板表面を損傷させたり、あるいは熱間プレス成形後の製品に酸化物が残存し、製品外観が不良となる場合がある。しかも、このような酸化物は基板との密着性に乏しく、このような酸化物が製品(部材)表面に残存すると、製品(部材)において塗装の剥離や、耐食性の低下を招く。このため、酸洗やショットブラスト等の処理を行って、製品(部材)表面の酸化物を除去する必要があるが、工程が複雑となり、生産性が低下するという問題がある。このようなことから、鋼板表面の酸化を抑制し、熱間プレス成形後においても塗装性、耐食性を向上させることができる、熱間プレス用鋼板が要望されていた。

【0004】

このような要望に対し、例えば特許文献1には、熱処理後に極めて高い機械強度を有し、高い耐食性を保証する、アルミニウムを主成分とする被覆材を有する被覆鋼板が記載されている。この被覆鋼板は、成形時、成形後に行う熱処理時、さらには製品の使用中において、高い耐食性を示すとしている。また、特許文献1に記載された技術では、アルミニウムを主成分とする被覆材が存在することにより、成形時、熱処理時等に、基板である鋼板の脱炭、酸化を完全に防止できるとしている。

【0005】

このような問題に対し、亜鉛系めっき鋼板の適用も検討されている。

例えば、特許文献2には、金属または金属合金で被覆された鋼板を、型打ちによって部品を成形する段階と、型打ち前または型打ち後に、金属間化合物で表面を保護する段階と、を含む成形部品を製造する方法が記載され、鋼板を被覆する金属または金属合金として、亜鉛または亜鉛ベース合金が好ましく、その厚みを5〜30μmとすることがよいとしている。なお、特許文献2には、亜鉛ベース合金として、50〜55%Al−Znからなり、任意に少量のSiを含む亜鉛−アルミニウム合金被膜を形成した例が示されている。この場合、熱間成形中に亜鉛とアルミニウムと鉄が合金化して密着性に優れた亜鉛−アルミニウム−鉄合金層が形成され、優れた腐食防止効果を示すとしている。

【0006】

なお、亜鉛は、融点が419℃、沸点が907℃と低く、熱間プレス成形が行われる温度域では、液相または気相となるため、亜鉛または亜鉛系めっき層を被覆された鋼板を熱間プレスすると、めっき層の酸化や、めっき層の溶融、蒸発により、プレス型への亜鉛の溶着が生じたり、また基板である鋼板との合金化が過度に進行し、得られた製品(部材)の耐食性、溶接性の低下が懸念される。このような問題に対し、例えば、特許文献3には、合金化処理を施された溶融亜鉛めっき鋼板に、熱間プレス加工前の加熱を700〜1000℃として施すことにより、鋼材表面に設けためっき層中に鉄亜鉛固溶相が形成され、熱間プレス時のめっき層中の亜鉛の蒸発も防止でき、プレス成形性が向上し、しかも優れた耐食性を有する成形品が得られることが記載されている。特許文献3には、亜鉛系めっきとして、純亜鉛めっき、亜鉛−鉄合金めっき、亜鉛−クロム合金めっき、亜鉛−アルミニウム−マグネシウム合金めっき等が例示されている。

【0007】

また、最近では、熱間プレス成形の生産性向上を目的として、例えば、非特許文献1に示されるように、加熱において、通電加熱方式による急速加熱が検討されている。非特許文献1に記載された技術は、通電加熱による短時間急速加熱を利用して、ホットスタンピングにおける加熱作業の生産性向上を目的にしており、非特許文献1には、通電加熱による短時間急速加熱を利用した場合の、溶融Alめっき、電気Znめっき、電気Niめっき、電気Crめっきのスケール形成性やめっき密着性におよぼす影響が報告されている。非特許文献1には、Znめっき鋼板では、通電加熱時に貫通した割れが発生することが示されているが、Znめっき鋼板を除くめっき鋼板では、耐スケール形成性を有し、高い酸化防止効果が認められ、また加工によるめっき剥離は認められないとしている。しかし、Alめっきを施した鋼板では、通電加熱により、めっきが融解し筋状のムラが生じるとしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−38640号公報

【特許文献2】特開2001−353548号公報

【特許文献3】特開2003−126921号公報

【非特許文献】

【0009】

【非特許文献1】田邊章宏、瀬沼武秀、馬込英明、竹元嘉利、日野実:社団法人 自動車技術会 学術講演会前刷集 No.136−08 p.9〜12、2008年10月24日)

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に記載された技術では、基板(鋼板)をアルミニウムを主成分とする被覆材(Alめっき)で被覆する必要がある。しかし、アルミニウムを主成分とする被覆材で被覆された鋼板(Alめっき鋼板)は、被覆なし鋼板と比較して高価であり、材料コストの高騰を招くという問題がある。また、Alめっき鋼板では、非特許文献1に示されるように、熱間プレス成形時の通電加熱により、めっきムラが生じるという問題もある。

【0011】

また、特許文献2、特許文献3に記載されたような、純亜鉛めっきや、亜鉛−55%Al合金めっき等の亜鉛系めっき層で被覆した鋼板を使用する場合には。熱間プレス加工時の加熱に際し亜鉛の酸化が著しくなるため耐食性が低下し、さらに加熱時に通電加熱を適用すると、めっき層に割れや、めっきムラが生じる可能性が高いという問題がある。また、特許文献3に記載された技術では、熱間プレス成形前に前加熱を必要とし、工程が複雑となり、生産性が低下するという問題がある。

【0012】

本発明は、かかる従来技術の問題を解決し、熱間プレス成形時にスケールの発生を抑制し、さらに熱間プレス成形時に通電加熱を適用しても、めっき割れやめっきムラ等の発生を回避でき、かつ外観性状、化成処理性、耐食性にも優れる熱間プレス成形品を得ることができる、熱間プレス用めっき鋼板を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記した目的を達成するために、とくに熱間プレス成形における加熱に際して、めっき鋼板の耐酸化性(耐スケール形成性)、耐めっき割れ性や耐めっきムラ性、さらには熱間プレス成形後の外観状況、化成処理性、耐食性等に及ぼす各種要因について鋭意研究した。

その結果、本発明者らは、めっき層を、亜鉛に、特定範囲のAlを含有する亜鉛−アルミニウム合金(Zn−Al合金)めっき層とすることに思い至った。このようなZn−Al合金めっき層とすることにより、熱間プレス成形時の加熱に際し、純亜鉛めっき層に比べ、Zn酸化の進行が遅く、さらに急速加熱を施しても純亜鉛めっき層のようなめっき割れの発生や、Alめっき層のようなめっきムラ(液ダレ)の発生が認められないことを新規に見出した。そして、更なる研究により、溶融Zn−Al合金めっき層に含まれるAl含有量は1〜50mass%とすることが、熱間プレス成形時の耐めっき割れ性や耐めっきムラ(液ダレ)性の向上に有効であることを知見した。

【0014】

まず、本発明の基礎となった実験結果について、説明する。

基板(質量%で、C:0.23%、Si:0.12%、Mn:1.5%、Cr:0.50%、B:0.0020%を含む冷延鋼板:板厚:0.8mm)に、溶融亜鉛めっき(0.3質量%Al含有)およびAl含有量を1〜55質量%の範囲で変更した各種溶融亜鉛−Al合金めっきを施し、めっき鋼板とした。なお、めっき付着量は30g/m2とした。得られためっき鋼板について、熱間プレス成形を模して、加熱速度を3,10,15,100,200 ℃/sに変化して、900℃まで加熱し、60s保持したのち室温まで冷却する処理を施した。

【0015】

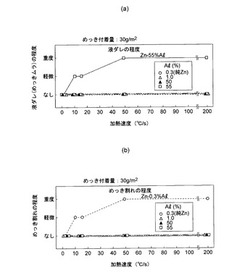

そして、得られた鋼板について、鋼板外観状況を目視観察して、めっきムラ(液ダレ)、めっき割れの有無およびその程度を評価した。その結果の一部である、めっき層中のAl含有量が、0.3%(純亜鉛めっき)、1.0%、50%、55%の場合について、加熱速度との関係で図1に示す。Al含有量が1.0%未満の場合には加熱速度の増加とともに、めっき割れの発生が顕著に、また、Al含有量が50%超えの場合には加熱速度の増加とともに、めっきムラ(液ダレ)の発生が顕著となっている。Al含有量が1〜50質量%の溶融亜鉛−Al合金めっきを施された鋼板では、加熱速度の変化にもかかわらず、めっきムラ(液ダレ)、めっき割れのいずれも認められなかった。

【0016】

そして、本発明者らの更なる研究により、基板として高強度鋼板を用い、該基板表面に、所定のAl含有量を含む溶融Zn−Al合金めっき層を、所定の付着量形成しためっき鋼板を用いて、熱間プレス成形を行えば、外観特性、化成処理性、耐食性に優れた熱間プレス成形品を容易にしかも精度高く製造できることを知見した。

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

【0017】

(1)基板である鋼板の表面にめっき層を形成してなるめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミニウム合金からなる亜鉛−アルミニウム合金めっき層とし、前記めっき層の付着量が片面当たり30〜90g/m2であることを特徴とする熱間プレス用めっき鋼板。

(2)(1)に記載された熱間プレス用めっき鋼板を用いて、熱間プレス成形された熱間プレス成形品。

【発明の効果】

【0018】

本発明によれば、熱間プレス成形時のめっき割れや、めっきムラの発生を防止でき、しかも外観性状、化成処理性、耐食性に優れた熱間プレス成形品を容易に、精度よく、しかも生産性高く製造でき、産業上格段の効果を奏する。

【図面の簡単な説明】

【0019】

【図1】熱間プレス成形時に、溶融Znめっき層および溶融Zn−Al合金めっき層のめっき割れ、液ダレ(めっきムラ)の発生に及ぼす加熱速度の影響を示すグラフである。

【発明を実施するための形態】

【0020】

本発明の熱間プレス用めっき鋼板は、基板である鋼板の表面にめっき層を形成してなるめっき鋼板であり、めっき層を、亜鉛−アルミニウム合金(Zn−Al合金)めっき層とする。

基板とする鋼板は、鋼帯あるいは切り板いずれも適用できる。鋼帯であれば、連続めっきが可能となる。本発明では、熱間プレス成形法の適用を可能とする鋼板を目的としており、熱間プレス加工後に、金型で急冷され、引張強さ:780MPa以上の高強度となる、焼入れ性に富む組成を有する鋼板とすることが好ましい。このような鋼板としては、例えば、質量%で、C:0.19〜0.24%、Si:0.12%以下、Mn:1.35〜1.55%、Cr:0.4〜0.5%、B:0.0015〜0.0025%、Al:0.04%以下を含み、残部Feおよび不可避的不純物からなる組成を有する鋼板が例示できる。なお、必要に応じて、Ti、Nb、Mo、V、Ni、Cu、Wの1種または2種以上を含有してもよい。

【0021】

上記したような鋼板を基板として、該鋼板表面にZn−Al合金めっき層を形成する。そして、Zn−Al合金めっき層におけるAlの含有量は、1〜50質量%とする。Alの含有量が1質量%未満では、Al含有量が少ないためめっき層の耐酸化性が低下し、Znの酸化が著しくなり、熱間プレス成形時に、所望の酸化防止効果が期待できなくなる。また、Alの含有量が1質量%未満では、熱間プレス成形時の加熱に際し加熱速度を増加し、とくに通電加熱として急速加熱した場合にとくに、めっき割れの発生が顕著となる。一方、Alの含有量が50質量%を超えて多量含有されると、熱間プレス成形時の加熱に際し、めっき層の液ダレが生じやすくなり、とくに加熱を通電加熱とした場合には顕著となる。めっき層の液ダレが生じるとめっきムラとなり、成形品の外観特性が低下するとともに、耐食性も低下する。このようなことから、基板表面に形成するZn−Al合金めっき層中のAl含有量は1〜50質量%に限定した。なお、好ましくは、1質量%以上50質量%未満、より好ましくは1〜10質量%である。

【0022】

なお、本発明めっき鋼板におけるめっき層では、上記したAl以外の残部は、Znおよび不可避的不純物からなる組成とすることが好ましい。なお、不可避的不純物としては、Mg:1.0質量%未満、Ni:0.1質量%未満が許容できる。Mgを、1.0質量%未満とすることにより、ドロス付着が少なく、また、めっき層亀裂の発生が少なくなり、加工性が優れるという利点がある。また、Niは0.1質量%未満とすることにより、耐黒変性が優れるという利点がある。

【0023】

また、上記した組成のZn−Al合金めっき層の付着量は、片面当たり30〜90g/m2とする。付着量を30g/m2以上とすると、付着量が充分で所望の耐食性が確保できる。一方、90g/m2以下とすると、めっき層にクラックが発生せず、熱間プレス成形時にめっき層が剥離せず、プレス型等に付着することがなく、プレス型等の清掃等のため、生産性が低下することがなくなる。このようなことから、めっき層の付着量は30〜90g/m2の範囲内とすることが好ましい。なお、より好ましくは40〜80g/m2である。

【0024】

なお、本発明めっき鋼板におけるめっき層の形成方法(めっき方法)は、所定のめっき付着量が得られるものであれば、常用のめっき処理方法がいずれも適用できる。なかでも、基板である鋼板を溶融しためっき浴に浸漬し、引き上げることにより、鋼板表面に上記した所望の組成を有するめっき層を形成する溶融めっきが、生産性や、経済性の観点から好ましい。この場合、めっき浴は、上記しためっき層組成となるように、所定の組成を有する溶融亜鉛−アルミニウム合金浴とする。なお、めっき付着量の調整は、鋼板の引上げ速度や、ワイピングノズルへのガス流量の調整によって行うことが好ましいのは言うまでもない。なお、本発明では、とくにめっき層の合金化処理を行う必要はない。合金化処理を行うと、耐食性向上に有効なZn量が低下する。

【0025】

上記した溶融めっき以外にも、上記しためっき組成を有し、さらには所定のめっき付着量が確保できれば、例えば、電気めっき、蒸着めっき等が、いずれも適用可能である。

本発明になるめっき鋼板は、熱間プレス用として、熱間プレス成形に先立ち、まず、所定の加熱温度に加熱される。熱間プレス成形に先立つ加熱温度としては、十分にオーステナイト域となる1000℃以下の熱間領域とすることが好ましい。これにより、プレス成形加工後の金型急冷で所望の高強度を確保することができる。なお、めっき鋼板の成形性が優れている場合、あるいは高強度を確保する必要がない場合には、上記した温度より低温の温間領域としても何等問題はない。

【0026】

また、この熱間プレス成形における加熱方法としては、とくに限定されないが、電気炉、ガス炉等による加熱、あるいは通電加熱、高周波加熱、誘導加熱等が例示できるが、これに限定されるものではない。

このように加熱されためっき鋼板は、ついで、熱間プレス成形を施されるが、熱間プレス成形についてはとくに限定する必要はなく、所望の寸法形状の成形品とすることができればよい。熱間プレス成形後、あるいは熱間プレス成形と同時に、金型で焼入れ処理を行い、所望の高強度を有するプレス成形品とする。

【実施例】

【0027】

以下、実施例に基づき、さらに本発明について詳細に説明する。

表1に示す成分を含有し、残部Feおよび不可避的不純物からなる組成の冷延鋼板(板厚:1.6mm)を基板として、表2に示す組成のめっき層を形成するように組成を調整しためっき浴中に浸漬し、引上げて、表2に示すめっき付着量となるようにガスワイピングにより調整して、溶融亜鉛めっき鋼板、溶融亜鉛−アルミニウム合金めっき鋼板とした。

【0028】

得られためっき鋼板から試験片を採取し、該試験片を加熱し、直径50mmφのカップ状に絞り成形する熱間プレス成形を施した。熱間プレス成形に際しては、通電加熱装置を用いて、表2に示すように、昇温速度(加熱速度)を3〜200℃/sの範囲に変化し、到達温度:900℃まで加熱し、該到達温度で60s間保持したのち、室温の金型でプレス加工を行ってカップ状の成形品とした。

【0029】

得られた成形品について外観状況、化成処理性、耐食性を調査した。調査方法は次のとおりである。

(1)外観状況

得られたカップ状成形品の外観を目視で観察し、めっき割れ、めっきムラの発生の有無を調査した。めっき割れ、またはめっきムラが認められない場合を○、軽微のめっき割れ、またはめっきムラが認められる場合を△、重度のめっき割れ、またはめっきムラが認められる場合を×で評価した。

(2)化成処理性

得られたカップ状熱間プレス成形品の壁部から試験片(40mm幅×40mm長さ)を採取して、化成処理性を調査した。採取した試験片に、通常の条件でリン酸塩処理を施した。そして、リン酸塩処理済み試験片の表面を顕微鏡観察(倍率:1000倍)し、結晶のスケの有無を調査した。重度のスケがある場合を×、軽微なスケがある場合を△、スケのない場合を○として化成処理性を評価した。なお、リン酸塩処理は、リン酸塩処理液(日本パーカライジング株式会社製PB-L3080)を使用して2g/m2のリン酸塩皮膜を形成した。

(3)耐食性

得られたカップ状熱間プレス成形品を試験片とし、該試験片に、化成処理として、リン酸塩処理液(日本パーカライジング株式会社製PB-L3080)を使用して、通常の条件でリン酸塩処理を施し、2g/m2のリン酸塩皮膜を形成した。ついで関西ペイント株式会社製電着塗料GT−10を使用し電圧:200Vでスロープ通電で電着塗装を行い、焼付け温度:170℃で20min間焼き付けた。塗膜厚さは20μmであった。得られた試験片の塗膜にカッターナイフで地鉄に達するスクラッチ傷を導入した。

【0030】

そして、スクラッチを導入された試験片について、端部をシールし、JIS Z 2371-2000の規定に準拠した塩水噴霧試験(試験時間:480hr)を実施した。塩水噴霧試験後、傷部からの塗膜の膨れ幅、あるいは錆幅を測定し、塗装後の耐食性を評価した。塗膜の膨れ幅、あるいは錆幅のうちいずれか大きい方が、0mm以上、4mm未満の場合を耐食性良好として○、4mm以上である場合を耐食性不良として×とした。

【0031】

得られた結果を表2に示す。

【0032】

【表1】

【0033】

【表2】

【0034】

【表3】

【0035】

【表4】

【0036】

【表5】

【0037】

【表6】

【0038】

【表7】

【0039】

【表8】

【0040】

本発明例はいずれも、熱間プレス成形時に、亜鉛の酸化や、めっき割れ、めっきムラの発生もなく、表面外観に優れ、化成処理性に優れ、塗膜形成後の耐食性に優れた熱間プレス成形品となっている。一方、本発明の範囲を外れる比較例は、亜鉛が酸化し、あるいはめっき割れあるいはめっきムラが発生し、表面外観が劣化しているか、化成処理性が低下しているか、あるいは塗膜形成後の耐食性が低下している。

【技術分野】

【0001】

本発明は、自動車の足回り部材や車体構造部材などの自動車部材等に好適な、めっき鋼板に係り、とくに、被成形材を加熱したのち、プレス加工により成形する熱間プレス成形の適用に好適な、熱間プレス用めっき鋼板に関する。

【背景技術】

【0002】

近年、地球環境の保全という観点から、自動車車体の軽量化が熱望されている。このため、使用する鋼板を高強度化して、使用する鋼板の厚みを低減する努力が続けられている。

従来から、自動車の足回り部材や車体構造部材等の多くは、所定の強度を有する鋼板をプレス加工して製造されてきた。しかし、鋼板の高強度に伴う加工性(成形性)の低下に伴い、鋼板を所望の部材形状に加工することが困難になる場合が多い。具体的には、例えば、加工量の多い部位で破断が生じたり、鋼板の高強度に伴い、絞り加工時に金型との接触面圧が高くなり、かじりや破断が発生するなどの問題があった。このような問題に対しては、絞り加工時の金型への材料の流入を促進するために、ブランク押え圧力を下げるなどの工夫がなされているが、成形後の部材形状がばらつく等の問題がある。また、例えば、スプリングバックが大きくなり寸法精度が低下するなどの問題もある。スプリングバックの低減のためには、潤滑剤を使用するなどの対策があるが、780MPa以上の高強度鋼板をプレス加工する場合にはその効果は小さい。

【0003】

高強度と高成形性とを両立させる技術として熱間プレス成形法がある。この技術は、被成形材(鋼板)を所定の温度(温間または熱間)に加熱して、金型を用いて成形し、成形後、金型で急冷することにより、高強度材の成形性の問題を無くし、成形後に所望の高強度が確保できるというものである。

しかし、熱間プレス成形法では、被成形材(鋼板)を高い温度に加熱するため、大気雰囲気中で加熱する場合はもちろん、非酸化雰囲気中で加熱されていても、被成形材を取り出す際等に大気と触れ、表面に酸化物が生成することが避けられない。この表面に形成された酸化物は、熱間プレス成形時に表面から脱落しやすく、プレスの型を損傷させたり、またプレスの型に付着し鋼板表面を損傷させたり、あるいは熱間プレス成形後の製品に酸化物が残存し、製品外観が不良となる場合がある。しかも、このような酸化物は基板との密着性に乏しく、このような酸化物が製品(部材)表面に残存すると、製品(部材)において塗装の剥離や、耐食性の低下を招く。このため、酸洗やショットブラスト等の処理を行って、製品(部材)表面の酸化物を除去する必要があるが、工程が複雑となり、生産性が低下するという問題がある。このようなことから、鋼板表面の酸化を抑制し、熱間プレス成形後においても塗装性、耐食性を向上させることができる、熱間プレス用鋼板が要望されていた。

【0004】

このような要望に対し、例えば特許文献1には、熱処理後に極めて高い機械強度を有し、高い耐食性を保証する、アルミニウムを主成分とする被覆材を有する被覆鋼板が記載されている。この被覆鋼板は、成形時、成形後に行う熱処理時、さらには製品の使用中において、高い耐食性を示すとしている。また、特許文献1に記載された技術では、アルミニウムを主成分とする被覆材が存在することにより、成形時、熱処理時等に、基板である鋼板の脱炭、酸化を完全に防止できるとしている。

【0005】

このような問題に対し、亜鉛系めっき鋼板の適用も検討されている。

例えば、特許文献2には、金属または金属合金で被覆された鋼板を、型打ちによって部品を成形する段階と、型打ち前または型打ち後に、金属間化合物で表面を保護する段階と、を含む成形部品を製造する方法が記載され、鋼板を被覆する金属または金属合金として、亜鉛または亜鉛ベース合金が好ましく、その厚みを5〜30μmとすることがよいとしている。なお、特許文献2には、亜鉛ベース合金として、50〜55%Al−Znからなり、任意に少量のSiを含む亜鉛−アルミニウム合金被膜を形成した例が示されている。この場合、熱間成形中に亜鉛とアルミニウムと鉄が合金化して密着性に優れた亜鉛−アルミニウム−鉄合金層が形成され、優れた腐食防止効果を示すとしている。

【0006】

なお、亜鉛は、融点が419℃、沸点が907℃と低く、熱間プレス成形が行われる温度域では、液相または気相となるため、亜鉛または亜鉛系めっき層を被覆された鋼板を熱間プレスすると、めっき層の酸化や、めっき層の溶融、蒸発により、プレス型への亜鉛の溶着が生じたり、また基板である鋼板との合金化が過度に進行し、得られた製品(部材)の耐食性、溶接性の低下が懸念される。このような問題に対し、例えば、特許文献3には、合金化処理を施された溶融亜鉛めっき鋼板に、熱間プレス加工前の加熱を700〜1000℃として施すことにより、鋼材表面に設けためっき層中に鉄亜鉛固溶相が形成され、熱間プレス時のめっき層中の亜鉛の蒸発も防止でき、プレス成形性が向上し、しかも優れた耐食性を有する成形品が得られることが記載されている。特許文献3には、亜鉛系めっきとして、純亜鉛めっき、亜鉛−鉄合金めっき、亜鉛−クロム合金めっき、亜鉛−アルミニウム−マグネシウム合金めっき等が例示されている。

【0007】

また、最近では、熱間プレス成形の生産性向上を目的として、例えば、非特許文献1に示されるように、加熱において、通電加熱方式による急速加熱が検討されている。非特許文献1に記載された技術は、通電加熱による短時間急速加熱を利用して、ホットスタンピングにおける加熱作業の生産性向上を目的にしており、非特許文献1には、通電加熱による短時間急速加熱を利用した場合の、溶融Alめっき、電気Znめっき、電気Niめっき、電気Crめっきのスケール形成性やめっき密着性におよぼす影響が報告されている。非特許文献1には、Znめっき鋼板では、通電加熱時に貫通した割れが発生することが示されているが、Znめっき鋼板を除くめっき鋼板では、耐スケール形成性を有し、高い酸化防止効果が認められ、また加工によるめっき剥離は認められないとしている。しかし、Alめっきを施した鋼板では、通電加熱により、めっきが融解し筋状のムラが生じるとしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2000−38640号公報

【特許文献2】特開2001−353548号公報

【特許文献3】特開2003−126921号公報

【非特許文献】

【0009】

【非特許文献1】田邊章宏、瀬沼武秀、馬込英明、竹元嘉利、日野実:社団法人 自動車技術会 学術講演会前刷集 No.136−08 p.9〜12、2008年10月24日)

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1に記載された技術では、基板(鋼板)をアルミニウムを主成分とする被覆材(Alめっき)で被覆する必要がある。しかし、アルミニウムを主成分とする被覆材で被覆された鋼板(Alめっき鋼板)は、被覆なし鋼板と比較して高価であり、材料コストの高騰を招くという問題がある。また、Alめっき鋼板では、非特許文献1に示されるように、熱間プレス成形時の通電加熱により、めっきムラが生じるという問題もある。

【0011】

また、特許文献2、特許文献3に記載されたような、純亜鉛めっきや、亜鉛−55%Al合金めっき等の亜鉛系めっき層で被覆した鋼板を使用する場合には。熱間プレス加工時の加熱に際し亜鉛の酸化が著しくなるため耐食性が低下し、さらに加熱時に通電加熱を適用すると、めっき層に割れや、めっきムラが生じる可能性が高いという問題がある。また、特許文献3に記載された技術では、熱間プレス成形前に前加熱を必要とし、工程が複雑となり、生産性が低下するという問題がある。

【0012】

本発明は、かかる従来技術の問題を解決し、熱間プレス成形時にスケールの発生を抑制し、さらに熱間プレス成形時に通電加熱を適用しても、めっき割れやめっきムラ等の発生を回避でき、かつ外観性状、化成処理性、耐食性にも優れる熱間プレス成形品を得ることができる、熱間プレス用めっき鋼板を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、上記した目的を達成するために、とくに熱間プレス成形における加熱に際して、めっき鋼板の耐酸化性(耐スケール形成性)、耐めっき割れ性や耐めっきムラ性、さらには熱間プレス成形後の外観状況、化成処理性、耐食性等に及ぼす各種要因について鋭意研究した。

その結果、本発明者らは、めっき層を、亜鉛に、特定範囲のAlを含有する亜鉛−アルミニウム合金(Zn−Al合金)めっき層とすることに思い至った。このようなZn−Al合金めっき層とすることにより、熱間プレス成形時の加熱に際し、純亜鉛めっき層に比べ、Zn酸化の進行が遅く、さらに急速加熱を施しても純亜鉛めっき層のようなめっき割れの発生や、Alめっき層のようなめっきムラ(液ダレ)の発生が認められないことを新規に見出した。そして、更なる研究により、溶融Zn−Al合金めっき層に含まれるAl含有量は1〜50mass%とすることが、熱間プレス成形時の耐めっき割れ性や耐めっきムラ(液ダレ)性の向上に有効であることを知見した。

【0014】

まず、本発明の基礎となった実験結果について、説明する。

基板(質量%で、C:0.23%、Si:0.12%、Mn:1.5%、Cr:0.50%、B:0.0020%を含む冷延鋼板:板厚:0.8mm)に、溶融亜鉛めっき(0.3質量%Al含有)およびAl含有量を1〜55質量%の範囲で変更した各種溶融亜鉛−Al合金めっきを施し、めっき鋼板とした。なお、めっき付着量は30g/m2とした。得られためっき鋼板について、熱間プレス成形を模して、加熱速度を3,10,15,100,200 ℃/sに変化して、900℃まで加熱し、60s保持したのち室温まで冷却する処理を施した。

【0015】

そして、得られた鋼板について、鋼板外観状況を目視観察して、めっきムラ(液ダレ)、めっき割れの有無およびその程度を評価した。その結果の一部である、めっき層中のAl含有量が、0.3%(純亜鉛めっき)、1.0%、50%、55%の場合について、加熱速度との関係で図1に示す。Al含有量が1.0%未満の場合には加熱速度の増加とともに、めっき割れの発生が顕著に、また、Al含有量が50%超えの場合には加熱速度の増加とともに、めっきムラ(液ダレ)の発生が顕著となっている。Al含有量が1〜50質量%の溶融亜鉛−Al合金めっきを施された鋼板では、加熱速度の変化にもかかわらず、めっきムラ(液ダレ)、めっき割れのいずれも認められなかった。

【0016】

そして、本発明者らの更なる研究により、基板として高強度鋼板を用い、該基板表面に、所定のAl含有量を含む溶融Zn−Al合金めっき層を、所定の付着量形成しためっき鋼板を用いて、熱間プレス成形を行えば、外観特性、化成処理性、耐食性に優れた熱間プレス成形品を容易にしかも精度高く製造できることを知見した。

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

【0017】

(1)基板である鋼板の表面にめっき層を形成してなるめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミニウム合金からなる亜鉛−アルミニウム合金めっき層とし、前記めっき層の付着量が片面当たり30〜90g/m2であることを特徴とする熱間プレス用めっき鋼板。

(2)(1)に記載された熱間プレス用めっき鋼板を用いて、熱間プレス成形された熱間プレス成形品。

【発明の効果】

【0018】

本発明によれば、熱間プレス成形時のめっき割れや、めっきムラの発生を防止でき、しかも外観性状、化成処理性、耐食性に優れた熱間プレス成形品を容易に、精度よく、しかも生産性高く製造でき、産業上格段の効果を奏する。

【図面の簡単な説明】

【0019】

【図1】熱間プレス成形時に、溶融Znめっき層および溶融Zn−Al合金めっき層のめっき割れ、液ダレ(めっきムラ)の発生に及ぼす加熱速度の影響を示すグラフである。

【発明を実施するための形態】

【0020】

本発明の熱間プレス用めっき鋼板は、基板である鋼板の表面にめっき層を形成してなるめっき鋼板であり、めっき層を、亜鉛−アルミニウム合金(Zn−Al合金)めっき層とする。

基板とする鋼板は、鋼帯あるいは切り板いずれも適用できる。鋼帯であれば、連続めっきが可能となる。本発明では、熱間プレス成形法の適用を可能とする鋼板を目的としており、熱間プレス加工後に、金型で急冷され、引張強さ:780MPa以上の高強度となる、焼入れ性に富む組成を有する鋼板とすることが好ましい。このような鋼板としては、例えば、質量%で、C:0.19〜0.24%、Si:0.12%以下、Mn:1.35〜1.55%、Cr:0.4〜0.5%、B:0.0015〜0.0025%、Al:0.04%以下を含み、残部Feおよび不可避的不純物からなる組成を有する鋼板が例示できる。なお、必要に応じて、Ti、Nb、Mo、V、Ni、Cu、Wの1種または2種以上を含有してもよい。

【0021】

上記したような鋼板を基板として、該鋼板表面にZn−Al合金めっき層を形成する。そして、Zn−Al合金めっき層におけるAlの含有量は、1〜50質量%とする。Alの含有量が1質量%未満では、Al含有量が少ないためめっき層の耐酸化性が低下し、Znの酸化が著しくなり、熱間プレス成形時に、所望の酸化防止効果が期待できなくなる。また、Alの含有量が1質量%未満では、熱間プレス成形時の加熱に際し加熱速度を増加し、とくに通電加熱として急速加熱した場合にとくに、めっき割れの発生が顕著となる。一方、Alの含有量が50質量%を超えて多量含有されると、熱間プレス成形時の加熱に際し、めっき層の液ダレが生じやすくなり、とくに加熱を通電加熱とした場合には顕著となる。めっき層の液ダレが生じるとめっきムラとなり、成形品の外観特性が低下するとともに、耐食性も低下する。このようなことから、基板表面に形成するZn−Al合金めっき層中のAl含有量は1〜50質量%に限定した。なお、好ましくは、1質量%以上50質量%未満、より好ましくは1〜10質量%である。

【0022】

なお、本発明めっき鋼板におけるめっき層では、上記したAl以外の残部は、Znおよび不可避的不純物からなる組成とすることが好ましい。なお、不可避的不純物としては、Mg:1.0質量%未満、Ni:0.1質量%未満が許容できる。Mgを、1.0質量%未満とすることにより、ドロス付着が少なく、また、めっき層亀裂の発生が少なくなり、加工性が優れるという利点がある。また、Niは0.1質量%未満とすることにより、耐黒変性が優れるという利点がある。

【0023】

また、上記した組成のZn−Al合金めっき層の付着量は、片面当たり30〜90g/m2とする。付着量を30g/m2以上とすると、付着量が充分で所望の耐食性が確保できる。一方、90g/m2以下とすると、めっき層にクラックが発生せず、熱間プレス成形時にめっき層が剥離せず、プレス型等に付着することがなく、プレス型等の清掃等のため、生産性が低下することがなくなる。このようなことから、めっき層の付着量は30〜90g/m2の範囲内とすることが好ましい。なお、より好ましくは40〜80g/m2である。

【0024】

なお、本発明めっき鋼板におけるめっき層の形成方法(めっき方法)は、所定のめっき付着量が得られるものであれば、常用のめっき処理方法がいずれも適用できる。なかでも、基板である鋼板を溶融しためっき浴に浸漬し、引き上げることにより、鋼板表面に上記した所望の組成を有するめっき層を形成する溶融めっきが、生産性や、経済性の観点から好ましい。この場合、めっき浴は、上記しためっき層組成となるように、所定の組成を有する溶融亜鉛−アルミニウム合金浴とする。なお、めっき付着量の調整は、鋼板の引上げ速度や、ワイピングノズルへのガス流量の調整によって行うことが好ましいのは言うまでもない。なお、本発明では、とくにめっき層の合金化処理を行う必要はない。合金化処理を行うと、耐食性向上に有効なZn量が低下する。

【0025】

上記した溶融めっき以外にも、上記しためっき組成を有し、さらには所定のめっき付着量が確保できれば、例えば、電気めっき、蒸着めっき等が、いずれも適用可能である。

本発明になるめっき鋼板は、熱間プレス用として、熱間プレス成形に先立ち、まず、所定の加熱温度に加熱される。熱間プレス成形に先立つ加熱温度としては、十分にオーステナイト域となる1000℃以下の熱間領域とすることが好ましい。これにより、プレス成形加工後の金型急冷で所望の高強度を確保することができる。なお、めっき鋼板の成形性が優れている場合、あるいは高強度を確保する必要がない場合には、上記した温度より低温の温間領域としても何等問題はない。

【0026】

また、この熱間プレス成形における加熱方法としては、とくに限定されないが、電気炉、ガス炉等による加熱、あるいは通電加熱、高周波加熱、誘導加熱等が例示できるが、これに限定されるものではない。

このように加熱されためっき鋼板は、ついで、熱間プレス成形を施されるが、熱間プレス成形についてはとくに限定する必要はなく、所望の寸法形状の成形品とすることができればよい。熱間プレス成形後、あるいは熱間プレス成形と同時に、金型で焼入れ処理を行い、所望の高強度を有するプレス成形品とする。

【実施例】

【0027】

以下、実施例に基づき、さらに本発明について詳細に説明する。

表1に示す成分を含有し、残部Feおよび不可避的不純物からなる組成の冷延鋼板(板厚:1.6mm)を基板として、表2に示す組成のめっき層を形成するように組成を調整しためっき浴中に浸漬し、引上げて、表2に示すめっき付着量となるようにガスワイピングにより調整して、溶融亜鉛めっき鋼板、溶融亜鉛−アルミニウム合金めっき鋼板とした。

【0028】

得られためっき鋼板から試験片を採取し、該試験片を加熱し、直径50mmφのカップ状に絞り成形する熱間プレス成形を施した。熱間プレス成形に際しては、通電加熱装置を用いて、表2に示すように、昇温速度(加熱速度)を3〜200℃/sの範囲に変化し、到達温度:900℃まで加熱し、該到達温度で60s間保持したのち、室温の金型でプレス加工を行ってカップ状の成形品とした。

【0029】

得られた成形品について外観状況、化成処理性、耐食性を調査した。調査方法は次のとおりである。

(1)外観状況

得られたカップ状成形品の外観を目視で観察し、めっき割れ、めっきムラの発生の有無を調査した。めっき割れ、またはめっきムラが認められない場合を○、軽微のめっき割れ、またはめっきムラが認められる場合を△、重度のめっき割れ、またはめっきムラが認められる場合を×で評価した。

(2)化成処理性

得られたカップ状熱間プレス成形品の壁部から試験片(40mm幅×40mm長さ)を採取して、化成処理性を調査した。採取した試験片に、通常の条件でリン酸塩処理を施した。そして、リン酸塩処理済み試験片の表面を顕微鏡観察(倍率:1000倍)し、結晶のスケの有無を調査した。重度のスケがある場合を×、軽微なスケがある場合を△、スケのない場合を○として化成処理性を評価した。なお、リン酸塩処理は、リン酸塩処理液(日本パーカライジング株式会社製PB-L3080)を使用して2g/m2のリン酸塩皮膜を形成した。

(3)耐食性

得られたカップ状熱間プレス成形品を試験片とし、該試験片に、化成処理として、リン酸塩処理液(日本パーカライジング株式会社製PB-L3080)を使用して、通常の条件でリン酸塩処理を施し、2g/m2のリン酸塩皮膜を形成した。ついで関西ペイント株式会社製電着塗料GT−10を使用し電圧:200Vでスロープ通電で電着塗装を行い、焼付け温度:170℃で20min間焼き付けた。塗膜厚さは20μmであった。得られた試験片の塗膜にカッターナイフで地鉄に達するスクラッチ傷を導入した。

【0030】

そして、スクラッチを導入された試験片について、端部をシールし、JIS Z 2371-2000の規定に準拠した塩水噴霧試験(試験時間:480hr)を実施した。塩水噴霧試験後、傷部からの塗膜の膨れ幅、あるいは錆幅を測定し、塗装後の耐食性を評価した。塗膜の膨れ幅、あるいは錆幅のうちいずれか大きい方が、0mm以上、4mm未満の場合を耐食性良好として○、4mm以上である場合を耐食性不良として×とした。

【0031】

得られた結果を表2に示す。

【0032】

【表1】

【0033】

【表2】

【0034】

【表3】

【0035】

【表4】

【0036】

【表5】

【0037】

【表6】

【0038】

【表7】

【0039】

【表8】

【0040】

本発明例はいずれも、熱間プレス成形時に、亜鉛の酸化や、めっき割れ、めっきムラの発生もなく、表面外観に優れ、化成処理性に優れ、塗膜形成後の耐食性に優れた熱間プレス成形品となっている。一方、本発明の範囲を外れる比較例は、亜鉛が酸化し、あるいはめっき割れあるいはめっきムラが発生し、表面外観が劣化しているか、化成処理性が低下しているか、あるいは塗膜形成後の耐食性が低下している。

【特許請求の範囲】

【請求項1】

基板である鋼板の表面にめっき層を形成してなるめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミ二ウム合金からなる亜鉛−アルミ二ウム合金めっき層とし、前記めっき層の付着量が片面当たり30〜90g/m2であることを特徴とする熱間プレス用めっき鋼板。

【請求項2】

請求項1に記載の熱間プレス用めっき鋼板を用いて、熱間プレス成形された熱間プレス成形品。

【請求項1】

基板である鋼板の表面にめっき層を形成してなるめっき鋼板であって、前記めっき層を、Al:1〜50質量%を含む亜鉛−アルミ二ウム合金からなる亜鉛−アルミ二ウム合金めっき層とし、前記めっき層の付着量が片面当たり30〜90g/m2であることを特徴とする熱間プレス用めっき鋼板。

【請求項2】

請求項1に記載の熱間プレス用めっき鋼板を用いて、熱間プレス成形された熱間プレス成形品。

【図1】

【公開番号】特開2010−248602(P2010−248602A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−102101(P2009−102101)

【出願日】平成21年4月20日(2009.4.20)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月20日(2009.4.20)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]