熱間剪断加工方法

【課題】本発明の解決すべき課題は、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経ない熱間剪断加工方法、ならびに、加熱した金属板材を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法について、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できる熱間剪断加工方法を提供すること。

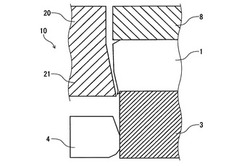

【解決手段】加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、前記金属板材1を剪断加工することを特徴とする熱間剪断加工方法。

【解決手段】加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、前記金属板材1を剪断加工することを特徴とする熱間剪断加工方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法に関し、特に、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減することができる熱間剪断加工方法に関する。

なお、本発明に係る熱間剪断加工方法は、加熱した金属板材を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法を含む。

【背景技術】

【0002】

上記のように本発明に係る熱間剪断加工方法は、熱間剪断加工の直前または同時に熱間プレス成形工程を経る熱間剪断加工方法と、前記熱間プレス成形工程を経ない熱間剪断加工方法の双方を含む。したがって、記載の重複を避けるために、熱間プレス成形工程を経る熱間剪断加工方法に係る従来技術およびその問題点について順次説明する。

【0003】

金属板材のプレス成形は、生産性が高く、寸法精度に優れ、また、プレス製品間の強度ばらつきが少なく、品質が安定している成形方法である。このために、金属板材のプレス成形は、自動車、家電製品、建築構造物、船舶、橋梁、建設機械、各種プラント、ペンストック等の製造に広く用いられている。

しかし、近年におけるプレス製品、特に自動車部品には、軽量化・薄肉化の観点から高強度化が求められており、これにより成形性の低下を招来している。例えば、成形時に金属板材に生じた残留応力が開放されて弾性変形するスプリングバックが離型時に発生し、これにより形状凍結性が低下して、複雑な形状をしたプレス製品を製造することが困難になっている。

【0004】

このため、金属板材のプレス業界においては、被成形材である金属板材を所定の加熱手段を用いて高温に加熱することにより、金属板材の材料強度ないしは変形抵抗を低下させておき、当該材料強度を低下させた金属板材を所定の金型を用いてプレス成形し、当該プレス成形と同時または直後に所定の冷却手段を用いて成形品を急冷し、以って成形品の高強度化を図る熱間プレス成形方法が注目されている。

【0005】

熱間プレス成形方法は、上記のように高温に加熱した金属板材をプレス成形するため、材料強度の低下している金属板材は、金型の成形面に沿って素直に変形し、複雑な形状であっても優れた寸法精度で成形することができる。

また、金属板材が金型の成形面に沿って素直に変形するために、成形時に金属板材に生じる残留応力は少なく、しかもプレス成形と同時または直後に急冷することから、スプリングバックが発生せず、形状凍結性にも優れる。

そして、金属板材が鋼の場合には、オーステナイト域にまで加熱し、プレス成形後に所定の冷却手段により、例えば、金型内で保持して金型接触抜熱効果で急冷することにより、マルテンサイト変態による高強度化を図ることができる。

【0006】

このように、金属板材の加熱→プレス成形→焼入れの工程を経ることにより高強度化を図ることができる熱間プレス成形方法ではあるが、焼入れ硬さの上昇に伴い剪断抵抗が増加するので、焼入れ後に行う穴加工(ピアス)や切断加工(トリム)等の剪断加工が困難になるという問題がある。

【0007】

このために、焼入れによって剪断抵抗が増加した成形品については、レーザーを用いて剪断加工する場合が多い。しかしながら、レーザーを用いた剪断加工は、コストや手間がかかるため、その改善を図ることが喫緊の課題となっている。

別の方法としては、プレス成形する前の金属板材、換言すると、高温加熱により材料強度を低下させた金属板材を剪断加工し、この後にプレス成形する方法がある。すなわち、金属板材の加熱→剪断加工→プレス成形→焼入れの工程を経る熱間プレス成形方法である。しかしながら、プレス成形中の金属板材には、成形に伴う金属の流動によって伸びや減肉が生じる。このために、この方法では、あらかじめ剪断加工を施した部位に形状の歪や位置ずれが生じて、熱間プレス成形方法の優れた特徴の一つである寸法精度が失われてしまう。

【0008】

熱間プレスの上記問題を解決する別の方法として、プレス成形と同時または直後であって金属板材(成形品)が冷却・硬化する前に、金型内に設置した所定の剪断加工手段を用いて、金属板材に穴加工(ピアス)や切断加工(トリム)等の剪断加工を施す方法が提案されている。すなわち、金属板材の加熱→プレス成形→剪断加工→焼入れの工程を経る熱間プレス成形方法である(例えば、特許文献1の第4実施形態、特許文献2の請求項1を参照)。

【0009】

特許文献2に記載の熱間プレス成形方法では、先端に穴を有するプレス成形用パンチを用いて、加熱した金属板材をプレス成形する。パンチ先端に穴を形成するのは、パンチ先端部位と相対する金属板材の部位、具体的には、打ち抜き加工する部位について、パンチ先端と接触することにより生じる接触抜熱、および、これに起因する温度低下を回避するためである。ひいては、打ち抜き加工する部位の材料強度が低下している状態を維持するためである。

そして、特許文献2に記載の熱間プレス成形方法では、上記のプレス成形と同時または直後に、所定の剪断加工手段を用いて、プレス成形用パンチとの接触抜熱を回避した部位を打ち抜くことで、焼入れ後に行う剪断加工が困難になるという問題を解決している。

【0010】

このように特許文献2に記載の方法は、プレス成形時における金属板材の接触抜熱、すなわち、金型と接触することにより生じる金属板材の温度低下を考慮している。そして、接触抜熱による金属板材の温度低下を避けるために、先端に穴を形成したプレス成形用パンチを用いている(特許文献2の段落[0015])。

これに対して、特許文献1に記載の方法は、プレス成形時の接触抜熱は、剪断加工性に大きな影響を与えるものではなく、接触抜熱してもなお金属板材の温度は高いので、剪断抵抗は低いとの立場を採っている(特許文献1の段落[0068])。

【0011】

特許文献1〜2に記載の方法、すなわち、プレス成形と同時または直後であって焼入れ硬化する前に剪断加工を施し、その後に焼入れして、成形部材としての高強度化を図る方法によれば、焼入れ後に行う剪断加工が困難になるという上記問題を解決することができる。

また、材料強度が低下しているうちに剪断加工を施すので、剪断抵抗を低く抑えることができ、金型寿命の延長や金型破損の防止にも資することができる。加えて、剪断加工面に生ずる疵についても抑制することができる。

さらには、同一の金型内においてプレス成形、剪断加工、および、焼入れによる高強度化を一貫して行うので、生産性も向上する。

以上のように特許文献1〜2が提案する、金属板材の加熱→プレス成形→剪断加工→焼入れの工程を経る熱間プレス成形方法は、極めて優れた技術的効果を奏する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−328031号公報

【特許文献2】特開2005−138111号公報

【特許文献3】特開2000−210731号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、自動車部品等のプレス製品の生産現場においては、前記のような優れたプレス成形性、形状凍結性、剪断加工性、および、生産性等が要求されるのは当然であるが、これ以外にも機械的強度のばらつきをなくすために、剪断加工面の硬度を均一にすることが求められ、特定の部位とその他の部位とで著しい硬度差が生じることは許されない。

【0014】

加えて、剪断加工面の割れの発生とその進展を抑制する観点からは、剪断加工面の引張残留応力を低減することが求められる。剪断加工面に生じる引張残留応力は、剪断加工面の割れの発生とその進展を促進し、剪断加工面の疲労寿命を低下させるおそれがある。

【0015】

なお、特許文献1〜2には、これらに関する記載や示唆はない。例えば、特許文献1に記載の方法は、プレス製品各部の強度を均一にするというよりも、部位毎の強度を異ならせることを指向するものである。すなわち、特定の部位とその他の部位とで強度差を生じさせることを指向するものである。

また、本発明者は、所定の実験により、テーパーを形成していない通常の形状のパンチを用いた熱間剪断加工方法では、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じること、および、剪断加工面に高い引張残留応力が生じることを確認したので、後に詳述する。

【0016】

さて、上記のように本発明に係る熱間剪断加工方法は、熱間プレス成形工程を経る熱間剪断加工方法と、熱間プレス成形工程を経ない熱間剪断加工方法の双方を含むので、記載の重複を避けるために、従来技術に係る特許文献1〜2を参照しながら、熱間プレス成形工程を経る熱間剪断加工方法およびその問題点について詳説した。

しかしながら、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法(例えば、特許文献3の請求項3を参照)、すなわち、熱間プレス成形工程を経ない熱間剪断加工方法においても、熱間プレス成形工程を経る熱間剪断加工方法と同様に、剪断加工面の硬度を均一にすること、および、剪断加工面の引張残留応力を低減することが望ましい。

【0017】

なお、特許文献3に記載の方法は、ダレの少ない打ち抜き製品を得ることを解決課題とするものであり(特許文献3の段落[0003]〜[0004])、特許文献1〜2に記載の方法と同様に、剪断加工面の硬度を均一にすること、および、剪断加工面の引張残留応力を低減することを解決課題とするものではない。

【0018】

本発明の解決すべき課題は、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経ない熱間剪断加工方法、ならびに、加熱した金属板材を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法について、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できる熱間剪断加工方法を提供することである。

【課題を解決するための手段】

【0019】

本発明者は、前記課題を解決すべく種々の理論的検討および実験的検討を重ねた結果、以下の技術的知見を得た。特に、前記のとおり、テーパーを形成していない通常の形状のパンチを用いた熱間剪断加工方法では、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じること、および、剪断加工面に高い引張残留応力が生じることを確認したので、これについて説明する。

【0020】

(A)本発明者は、950℃に加熱した鋼板を、図1に示すテーパーを形成していない通常の形状のパンチ2を用いて剪断加工し、剪断加工面に生じる引張残留応力を測定する実験をした。その結果、剪断加工面に1GPa程度の高い引張残留応力が確認された。引張残留応力は、前記のとおり剪断加工面の割れの発生と進展を促進し、剪断加工面の疲労寿命を低下させるおそれがある。

【0021】

(B)そして、このような結果となった原因を究明すべく、図2(a)に示す剪断加工面の断面における所定の硬度測定位置にて硬度を測定した。

なお、図2(b)は、各々の硬度測定位置について、縦軸を板下面からの距離[mm]、横軸を硬さ[Hv]で整理したグラフである。また、図2(b)における◇は図2(a)の右から1列目の硬度測定位置を、□は右から2列目の硬度測定位置を、△は右から3列目の硬度測定位置を表している。

その結果、図2(b)に示すように、破断面に相当する部位の硬さ、すなわち、図2(a)の右から1列目の硬度測定位置における板下面からの距離が0〜約1.5mmに亘る部位の硬さが、それ以外の部位に比べて約200Hv低くなっていることが確認された。すなわち、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。

【0022】

(C)これについては、図1に示すように、テーパーを形成していない通常の形状のパンチ2を用いた場合には、パンチ2の側面と金属板材1とが接触しない非接触面9が生じて、この非接触面9の焼入れが他の面の焼入れよりも不足することが原因と推測される。

すなわち、非接触面9では、刃先を除きパンチ2の側面と金属板材1とが接触せず、また、接触したとしてもその接触時間は短いために接触抜熱能は小さい。これに対して、パンチ2の側面と金属板材1とが接触する面においては、接触抜熱能が大きい。このために、金属板材1の剪断加工面に熱むらが生じ、これにより非接触面9とその他の面とで著しい硬度差が生じたものと推測される。また、このような熱むらによる熱応力が原因で、剪断加工面に高い引張残留応力が生じたものと推測される。

【0023】

(D)したがって、非接触面9、あるいは、剪断加工面に生ずる熱むらやこれによる熱応力が生じなければ、剪断加工面に生ずる硬度差や引張残留応力を無くすことができる。

しかしながら、剪断加工面の全面に等しくパンチ2の側面を接触させて、剪断加工面の全面を等しく接触抜熱することは、剪断加工面の形状やパンチの形状を考慮すると事実上不可能である。

【0024】

(E)そこで、本発明者は、逆にパンチ2の側面を金属板材1に接触させないようにすべく、以って、剪断加工時に生ずる接触抜熱による影響をなくすべく、図3に示すような逆テーパー形状のパンチ10を用いて金属板材1を剪断加工することとした。具体的には、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、金属板材1を剪断加工することとした。

そして、これにより剪断加工面に熱むらや熱応力が生じないようにした。ひいては、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減することに成功した。

【0025】

本発明は、主として上記技術的知見に基づいて完成されたものであり、その要旨は以下のとおりである。

(1)加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、軸方向に径が一定の基軸部とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部を備えるパンチを用いて、前記金属板材を剪断加工することを特徴とする熱間剪断加工方法。

【0026】

(2)前記剪断加工の直前または同時に、前記金型内で、前記金属板材をプレス成形することを特徴とする前記(1)に記載の熱間剪断加工方法。

【0027】

(3)前記金型との接触抜熱により前記焼入れを行うことを特徴とする前記(1)または(2)に記載の熱間剪断加工方法。

(4)前記金型から冷媒を噴出することにより前記焼入れを行うことを特徴とする前記(1)〜(3)のいずれか1項に記載の熱間剪断加工方法。

(5)前記パンチの基軸部と板押さえとの間に前記金属板材の板厚の5〜100%の隙間を設けて前記金属板材を剪断加工し、前記隙間に冷媒を流すことにより前記焼入れを行うことを特徴とする前記(1)〜(4)のいずれか1項に記載の熱間剪断加工方法。

【0028】

(6)前記パンチの刃先に面取りまたは丸み加工を施したパンチを用いて、前記金属板材を剪断加工することを特徴とする前記(1)〜(5)のいずれか1項に記載の熱間剪断加工方法。

【発明の効果】

【0029】

本発明に係るすべての熱間剪断加工方法は、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、金属板材1を剪断加工する。

(a)このために、刃先を除くパンチ10の側面を金属板材1に接触させないようにすることができ、剪断加工面に熱むらが生じない。これにより、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じることは無い。したがって、剪断加工面の硬度を均一にすることができ、機械的特性のばらつきをなくすことができる。

【0030】

(b)加えて、刃先を除くパンチ10の側面を金属板材1に接触させないので、剪断加工面に熱むらによる熱応力が生じない。このために、熱応力を原因とする引張残留応力を低減することができる。したがって、剪断加工面の割れの発生とその進展を抑制することができる。

【0031】

(c)ならびに、刃先を除くパンチ10の側面を金属板材1に接触させないので、金属板材1のパンチ10への凝着を低減することができる。したがって、剪断加工面に生ずる疵を抑制することができる。

【0032】

(d)また、本発明に係るすべての熱間剪断加工方法は、加熱することにより材料強度を低下させた金属板材を剪断加工するので、剪断抵抗を低く抑えることができる。したがって、金型寿命の延長や金型破損の防止に資することができる。また、剪断加工面に生ずる疵についても抑制することができる。

【0033】

(e)さらには、剪断加工と同時に焼入れするので、金属板材の焼入れ開始温度は高い。このために、高強度化を図ることができる。

【0034】

(f)そして、同一の金型内において剪断加工と同時に焼入れするので、生産性の向上にも資することができる。特に、前記剪断加工の直前または同時に金属板材1をプレス成形する本発明に係る熱間剪断加工方法、すなわち、熱間プレス成形工程を経る本発明に係る熱間剪断加工方法によれば、同一の金型内においてプレス成形、剪断加工、および、焼入れを連続して一貫して行うので、生産性の向上に資するところが極めて大きい。

【図面の簡単な説明】

【0035】

【図1】パンチ2の側面と金属板材1とが接触しない非接触面9を模式的に示す図である。

【図2】通常の形状のパンチを用いた場合に局所的な焼き入れ不足が生じることを示す図であり、(a)は硬度の測定位置を示す図、(b)は前記測定位置における硬度を示すグラフである。

【図3】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図4】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図5】板押さえ8の下面の一例を模式的に示す図である。

【図6】下面に冷媒噴出孔と冷媒導入溝を形成した板押さえ8から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。

【図7】冷媒噴出孔と冷媒導入溝を形成した板押さえ8とパンチ10から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。

【図8】パンチの基軸部20と板押さえ8との間に隙間17を設けて金属板材1を剪断加工し、前記隙間17に冷媒16を流すことにより焼入れを行う本発明の一例を模式的に示す図である。

【図9】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図10】金型との接触抜熱により焼入れを行う本発明の効果を確認する検証実験1の条件を模式的に示す図であり、(a)は剪断加工直前、(b)は剪断加工直後の状態を模式的に示す図である。

【図11】検証実験1における引張残留応力の測定結果を示すグラフである。

【図12】金型から冷媒を噴出することにより焼入れを行う本発明の効果を確認する検証実験2の条件を模式的に示す図であり、(a)は剪断加工直前、(b)は剪断加工直後の状態を模式的に示す図である。

【図13】検証実験2における引張残留応力の測定結果を示すグラフである。

【図14】熱間プレス成形工程を経る本発明の効果を確認する検証実験3の条件を模式的に示す図であり、(a)は熱間プレス成形直前、(b)は熱間プレス成形工程、(c)は熱間剪断加工工程を模式的に示す図である。

【図15】検証実験3における引張残留応力の測定結果を示すグラフである。

【発明を実施するための形態】

【0036】

以下、図3〜15を参照して、本発明を実施するための形態を説明する。

本発明は、加熱した金属板材1を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経ない熱間剪断加工方法を前提とするものである。さらには、加熱した金属板材1を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法を前提とするものである。

なお、剪断加工と同時に焼入れするとは、後記するように、(a)剪断加工時に剪断加工に供する金型との接触抜熱による冷却能によって金属板材を急冷して焼入れする場合と、(b)これに加えて、金型から噴出される冷媒の冷却能によって金属板材を急冷して焼入れする場合の双方を含む。

【0037】

金属板材1としては、Alめっき鋼板、Znめっき鋼板、高強度鋼板、普通鋼等のいずれの鋼板にも適用することができる。

また、マルテンサイト変態またはベイナイト変態をする鋼板であれば、急冷による焼入れにより高強度化を図ることができるので、マルテンサイト変態またはベイナイト変態をする鋼板が望ましい。

加えて、アルミニウム、マグネシウム、チタン、銅等の非鉄金属の他に、これらの合金板材についても適用することができる。

【0038】

金属板材1を加熱する方法としては、特に限定されるものではなく、金属板材1をAc3変態点以上に加熱できる方法であればよい。例えば、加熱炉、電気炉、ガス炉での炉内加熱でもよい。または、火炎加熱、通電加熱、高周波加熱、誘導加熱でもよい。あるいは、赤外線ヒートビーム、レーザービーム、電熱ヒータを用いた加熱方法でもよい。

なお、上記の加熱炉等の中で金属板材1を加熱して、これを所定の搬送手段を用いて金型まで搬送してもよいし、あるいは、金型に金属板材をセットした後に、金型内で金属板材1を加熱してもよい。

【0039】

図3は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。当該図に示すように、本発明では、基軸部20と逆テーパー部21を備えるパンチ10を用いて金属板材1を剪断加工する。

逆テーパー部21に連続する基軸部20は、軸方向に径が一定の部位である。ここで、軸方向に径が一定とは、パンチ先端に向かって先太りとなる逆テーパー部21とは異なり、パンチ先端に向かって先太りも先細りもせずに径が一定であり、軸方向に垂直な断面における断面形状ないし断面積が軸方向上のいずれの位置においても同じであって変化しないという意味である。

【0040】

逆テーパー部21の形状は、パンチ先端に向かって先太りであって、刃先を除きパンチ10の側面が金属板材1に接触しなければどのような形状でもよく、最低限、パンチ可動方向に金属板材1の板厚分だけ逆テーパー形状となっていればよい。

刃先を除くパンチ10の側面が金属板材1に接触しなければ、すなわち、刃先のみが金属板材1と接触すれば、剪断加工面に熱むらが生じない。このために、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じない。したがって、剪断加工面の硬度を均一にすることができ、これにより機械的特性のばらつきをなくすことができる。

また、刃先を除くパンチ10の側面が金属板材1に接触しなければ、剪断加工面に熱むらによる熱応力が生じない。このために、熱応力を原因とする剪断加工面の引張残留応力を低減することができる。したがって、剪断加工面の割れの発生とその進展を抑制することができる。

さらには、刃先を除くパンチ10の側面が金属板材1に接触しなければ、金属板材1のパンチ10への凝着を低減することができる。したがって、剪断加工面に生ずる疵を抑制することができる。

ここで、前記のように剪断加工面の硬度を均一にし、剪断加工面の割れの発生とその進展を抑制するために、逆テーパー部21のテーパー角(図10の符号18)、すなわち、パンチの中心軸が含まれ、かつ、その中心軸に平行な平面上で、その中心軸とパンチの裾広部の外延が成す角度は、3〜10°が望ましい。また、パンチの耐久性および剪断加工面の硬度の均一性をさらに高く両立させるためには、望ましくは4〜7°がよい。

【0041】

基軸部20と逆テーパー部21とは連続する部位であり、1つの基材から一体化している基軸部20と逆テーパー部21を成形してもよいし、別々の基材から各々を成形し、これを溶接やロウ付け等によって軸方向に接合してもよい。また、これらの成形方法については、工業用ダイヤモンド等を用いた切削加工や放電加工等によって行うことができるが、これに限定されるものではない。

基軸部20と逆テーパー部21の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いることができる。

【0042】

図4は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。図3に例示したパンチ10は、パンチ先端に逆テーパー部21を備え、その後方に基軸部20を備えるパンチであるが、図4に例示するパンチ先端に平滑部12を備えるパンチとしてもよい。すなわち、基軸部20、逆テーパー部21、および、軸方向に径が一定の部位である平滑部12がこの順序に連続するパンチとしても構わない。このような形状であっても、パンチ下死点でパンチ10の側面と金属板材1とが接触しないので、図3に例示するパンチ10と同様の効果を得ることができる。また、パンチの寿命を伸ばす観点、および、刃先のチッピングを防止する観点からも有効である。

なお、この場合についても、1つの基材から一体化している基軸部20と逆テーパー部21と平滑部12を成形してもよいし、別々の基材から各々を成形し、これを溶接やロウ付け等によって軸方向に接合してもよい。また、これらの成形方法については、工業用ダイヤモンド等を用いた切削加工や放電加工等によって行うことができるが、これに限定されるものではない。また、平滑部12の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いることができる。

【0043】

図3は、剪断加工直後の状態を示している。換言すると、金型を構成する板押さえ8と金型を構成するパンチ10が下死点に達し、金属板材1を焼入れしている状態を示している。

パンチ10を下降させてパンチ10の逆テーパー部21の刃先が金属板材1に入るとほぼ同時に、下死点に向かって下降してきた板押さえ8が金属板材1の上面(板押さえ8側の面)を押さえ、これにより金属板材1の上面は、板押さえ8との接触抜熱により急冷され、焼入れされる。

また、金属板材1の下面(ダイ3側の面)については、高温に加熱した金属板材1を金型にセットした時点において金型を構成するダイ3と接触するので、ダイ3との接触抜熱による焼入れがすでに開始されている。

そして、金属板材1の剪断加工面(パンチ10側の面)については、金属板材1にパンチ10の刃先が入る瞬間から抜ける瞬間までの刃先との接触抜熱により急冷され、焼入れされる。なお、前記のとおり本発明では、刃先を除くパンチ10の側面を金属板材1に接触させないようにしているので、金属板材1の剪断加工面全体が均一に焼入れ処理される。

【0044】

図5は、板押さえ8の下面の一例を模式的に示す図である。

前記のとおり、金属板材1の剪断加工面は、金属板材1にパンチ10の刃先が入る瞬間から抜ける瞬間までの刃先との接触抜熱により急冷される。また、金属板材1の上面は、刃先が入る瞬間からの板押さえ8との接触抜熱により急冷される。そして、金属板材1の下面は、金属板材1のセット直後からダイ3との接触抜熱による急冷が開始されている。

このために、金属板材1の剪断加工面と上面の焼入れ時間は、金属板材1の下面の焼入れ時間よりも短い。

したがって、金属板材1の剪断加工面と上面の硬度は、金属板材1の下面の硬度と比較すると低くなるおそれがある。

なお、パンチ10のストローク速度(押し込み速度)を下げれば、金属板材1の剪断加工面の焼入れ時間は長くなる。また、板押さえ8の下死点における保持時間を長くすれば、金属板材1の上面の焼入れ時間は長くなる。しかしながら、いずれの方法も生産性が低下する。

これを解決するために、当該図に示すように、板押さえ8の下面に、板押さえ8の下面から冷媒16を噴出する冷媒噴出孔13を形成するのが望ましい。そして、板押さえ8の内部には、冷媒噴出孔13と連通して冷媒噴出孔13に冷媒16を供給する冷媒供給管15を形成するのが望ましい。また、板押さえ8の下面には、噴出した冷媒16を板押さえ8の下面に沿って流す冷媒導入溝14を形成するのが望ましい。なお、冷媒導入溝14の形成は必須ではなく、冷媒導入溝14を形成するか否かは任意とする。

【0045】

図6は、下面に冷媒噴出孔13と冷媒導入溝14を形成した板押さえ8から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。なお、冷媒導入溝14の図示を省略している。

当該図に示すように、板押さえ8の下面から冷媒16を噴出することにより、金属板材1の剪断加工面と上面の冷却速度が大きくなる。このために、金属板材1の下面と比較して焼入れ時間が短いことに起因する、金属板材1の剪断加工面と上面の硬度不足は解消される。また、冷却速度が増大するので、パンチ10のストローク速度を落としたり、板押さえ8の下死点における保持時間を長くする必要がなく、生産性が低下しない。

【0046】

冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましい。これにより、金属板材1の剪断加工面の冷却能は、パンチ10の刃先との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能となる。そして、金属板材1の上面の冷却能は、板押さえ8との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能となる。

なお、金属板材1にパンチ10の刃先が入る前に冷媒16を噴出するのは好ましくない。本発明は、加熱することにより材料強度を低下させた金属板材を剪断加工して剪断抵抗を低く抑え、これにより、金型寿命の延長や金型破損の防止、および、剪断加工面に生ずる疵の抑制を図るところ、刃先が入る前に冷媒を噴出すると、金属板材1の剪断抵抗が増加して、これらの効果が失われてしまう。

【0047】

冷媒噴出口13およびこれに連通する冷媒供給管15は、ドリルによる機械的な穿孔や放電加工による穿孔によって形成することができる。また、冷媒導入溝14も、ドリルによる機械的な切削や放電加工による溝形成部位の溶解や蒸発によって形成することができる。

なお、板押さえ8の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いるのが望ましい。ダイ3の材質も同様である。

【0048】

冷媒供給管15には、冷媒タンク23から冷媒供給管15に冷媒16を供給する流量調整機能付きポンプ22を接続するのが望ましい。

流量調整機能付きポンプ22としては特に限定されず、例えば、精密ギヤポンプ、トロコイドポンプ、揺動型ポンプ、プランジャーポンプ等を用いることができる。

また、流量調整機能付きポンプ22の流量調整については、コンピュータ(電子計算機)からなる制御手段を用いてもよいし、手動で設定してもよい。

【0049】

冷媒16を噴出するタイミングの精度を確保する観点からは、流量調整機能付きポンプ22と直列に開閉弁24を設けるのが望ましい。前記のとおり、冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましいところ、開閉弁24を設けることにより、冷媒16を噴出するタイミング精度を向上させることができる。

開閉弁24としては、冷媒供給管15内の冷媒16の流れをオン(流す)/オフ(流さない)できるものであれば特に限定されるものではないが、オン(開)/オフ(閉)の応答速度の観点からは三方弁を用いるのが望ましい。

【0050】

開閉弁24のオン(開)/オフ(閉)を制御する制御手段25、あるいは、三方弁を用いる場合には、その流路切換を行う制御手段25としては、特に限定されるものではなく、機械的手段や電子的手段、あるいはこれらを複合した手段であってもよい。例えば、弁機構にリレースイッチを採用し、当該リレースイッチの開閉(オン/オフ)を計算機(コンピュータ)を用いて制御するようにしてもよい。

さらには、前記のとおり、冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましいところ、その精度を確保する観点からは、冷媒噴出孔13から冷媒を噴出するタイミングを、パンチ10の押し込み量、あるいは、パンチ10のストローク位置と同期させることが望ましい。すなわち、あらかじめ定めた所定のパンチ押し込み量に達したときに冷媒を噴出させるか、あらかじめ定めた所定のストローク位置にパンチが達したときに冷媒を噴出させるのが望ましい。

このために、開閉弁の制御手段25には、パンチ10の押し込み量やストローク位置を示すデータ、あるいは、あらかじめ定めた所定の押し込み量またはストローク位置に達したことを示すトリガー信号を入力するのが望ましい。これにより、開閉弁24のオン(開)/オフ(閉)をパンチ10の押し込み量やストローク位置と同期させて制御することができ、冷媒噴出口13から冷媒16を噴出するタイミング精度を向上させることができる。

【0051】

冷媒16としては、難燃性、腐食性から、水、多価アルコール類、多価アルコール類水溶液、ポリグリコール、引火点120℃以上の鉱物油、合成エステル、シリコンオイル、フッ素オイル、滴点120℃以上のグリース、鉱物油、合成エステルに界面活性剤を配合した水エマルションのいずれでもよく、これらの混合物を用いてもよい。

なお、冷媒16は、気体でもよく、金属板材1や金型の酸化を避ける観点から、活性の低い窒素、二酸化炭素、あるいは、不活性ガスを用いるのが望ましい。

【0052】

これまで、金型を構成する板押さえ8の下面に冷媒噴出孔13と冷媒導入溝14を形成して、板押さえ8の下面から冷媒16を噴出することにより、金属板材1の下面と比較して焼入れ時間が短いことに起因する、金属板材1の剪断加工面と上面の硬度不足を解消する例を図6を参照して説明した。

しかしながら、本発明は、これに限定されるものではない。前記のとおり、金属板材1の剪断加工面はパンチ10の刃先との接触抜熱により急冷され、金属板材1の上面は板押さえ8との接触抜熱により急冷されるところ、パンチ10の刃先と板押さえ8とでは、金属板材1との接触面積が大きく異なる。すなわち、パンチ10の刃先と板押さえ8とでは、その接触抜熱による冷却能が大きく異なる。このために、金属板材1の剪断加工面の硬度は、金属板材1の上面の硬度と比較すると低くなるおそれがある。

【0053】

これを解決するために、板押さえ8の側面であってパンチ10と相対する側面に冷媒噴出孔13と冷媒導入溝14を形成して、板押さえ8の側面から冷媒16を噴出するようにしてもよい。これにより、金属板材1の剪断加工面は冷媒16で急冷されることから、金属板材1の剪断加工面の冷却能は増大し、板押さえ8と比較して接触面積が狭いことに起因する、金属板材1の剪断加工面の硬度不足を解消することができる。

あるいは、図7に示すように、パンチ10の基軸部20の側面であって板押さえ8と相対する側面に冷媒噴出孔13と冷媒導入溝14を形成して、パンチ10の基軸部20の側面から冷媒16を噴出するようにしてもよい。この場合についても、金属板材1の剪断加工面は冷媒16で急冷されることから、金属板材1の剪断加工面の冷却能は増大し、板押さえ8と比較して接触面積が狭いことに起因する、金属板材1の剪断加工面の硬度不足を解消することができる。この場合は、パンチ10の内部に冷媒供給管15を形成する。

なお、これらの場合についても、冷媒導入溝14の形成は必須ではなく、冷媒導入溝14を形成するか否かは任意である。

【0054】

これまで、(a)板押さえ8の下面、(b)板押さえ8の側面であってパンチ10と相対する側面、あるいは、(c)パンチ10の基軸部20の側面であって板押さえ8と相対する側面から冷媒16を噴出することにより、金属板材1の剪断加工面の冷却能を、パンチ10の刃先との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能とする本発明例について説明した。そして、金属板材1の上面の冷却能を、板押さえ8との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能とする本発明例について説明した。すなわち、金型との接触抜熱による冷却能は固定されたものとしたうえで、これに冷媒噴出による冷却能を合算する本発明例について説明した。

しかしながら、本発明は、これに限定されるものではない。図8は、パンチの基軸部20と板押さえ8との間に隙間17を設けて金属板材1を剪断加工し、前記隙間17に冷媒16を流すことにより焼入れを行う本発明の一例を模式的に示す図であり、これまでの例とは異なり、金型との接触抜熱による冷却能を積極的に減じる代わりに、冷媒噴出による冷却能を高めた本発明の一例を模式的に示す図である。

【0055】

図8に示すように、パンチの基軸部20と板押さえ8との間に隙間17を設けて剪断加工すると、金属板材1の上面の冷却能については、隙間17を設けたことにより金属板材1の上面と板押さえ8との接触面積が減ることから、板押さえ8との接触抜熱による冷却能が減少する。また、金属板材1の剪断加工面の冷却能については、金属板材1の上面の冷却能が減少した分だけ、金属板材1の上面から熱伝導される冷却能が減少する。したがって、金属板材1の上面と剪断加工面における金型との接触抜熱による冷却能が減じられる。

しかしながら、隙間17には大量の冷媒16を供給することができることから、冷媒噴出による冷却能を最大限に高めることができる。すなわち、これまでの例では、金型との接触抜熱による冷却能を補う目的で金型から冷媒を噴出させたが、当該図に示す例では、金型との接触抜熱による冷却能を積極的に減じることで、冷媒噴出による冷却能に重点を置いた焼入れを行うことができる。

また、隙間17に大量の冷媒16を供給することができることから、金属板材1との接触による金型の蓄熱を抑えることもできる。すなわち、金型を用いた金属板材の熱間剪断加工は、数百〜数千、あるいは、数千〜数万の金属板材を連続して剪断加工するところ、金型への蓄熱は避けられず、このために、金型との接触抜熱による冷却能は必然的に低下する。しかしながら、当該図に示す例では、金属板材1を剪断加工するたびに隙間17に対して大量の冷媒16を供給することから、金型の蓄熱を抑えることができ、しかも冷媒噴出による冷却能に重点を置いた急冷を行うので、安定した焼入れを行うことができる。

【0056】

パンチの基軸部20と板押さえ8との間に設ける隙間17は、剪断加工する金属板材1の板厚の5〜100%とすることが望ましい。5%未満では、金型との接触抜熱による冷却能を積極的に減じる代わりに、冷媒噴出による冷却能を最大限に発揮するという目的を達成することができない。また、金属板材1との接触による金型の蓄熱を抑えるという目的についても達成することができない。一方、100%超では、剪断性に影響を与えるおそれがある。また、冷媒噴出による冷却能が飽和する。

【0057】

図9は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。刃先の欠損(チッピング)を防止する観点からは、当該図に示すように、パンチ10の刃先には、面取りまたは丸み加工を施すのが望ましい。なお、面取りまたは丸み19が大きすぎると、パンチ10が金属板材1から引き抜けなくなる、いわゆる食い付きを起こすので、その上限はC1.0mm、または、R1.0mmにすることが望ましい。

【実施例1】

【0058】

金型との接触抜熱により焼入れを行う本発明に係る熱間剪断加工方法の効果を確認すべく、比較例として通常の形状のパンチ(テーパーを形成していない形状のパンチ)、本発明例として図10(a)に示す逆テーパー形状のパンチ10を用いて、加熱したアルミコート鋼板を熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験1を行った。

なお、パンチ先端の直径11は20mm、パンチのテーパー角18は5°、パンチ10と板押さえ8とのクリアランス5は1mmである。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にセットしたアルミコート鋼板の温度が750℃まで下降した時点で、図10(b)に示すように剪断加工した。なお、剪断加工時における板押さえ8によるアルミコート鋼板の板押さえ力は50tonである。

【0059】

図11に検証実験1における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaまでの引張残留応力が測定された。これに対して、本発明例では、引張残留応力が400MPa以下まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も300Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、金型との接触抜熱により焼入れを行う本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【実施例2】

【0060】

金型から冷媒を噴出することにより焼入れを行う本発明に係る熱間剪断加工方法の効果を検証すべく、比較例として通常の形状のパンチ(テーパーを形成していない形状のパンチ)、本発明例として図12(a)に示す逆テーパー形状のパンチ10を用いて、加熱したアルミコート鋼板を熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験2を行った。

なお、パンチ先端の直径11は20mm、パンチのテーパー角18は5°、パンチ10と板押さえ8とのクリアランス5は1mmである。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にセットしたアルミコート鋼板の温度が750℃まで下降した時点で、図12(b)に示すように剪断加工した。また、金属板材1にパンチ10の刃先が入る瞬間と同時に、板押さえ8の側面であってパンチ10と相対する側面に形成した冷媒噴出孔13から冷媒16を噴出させた。なお、剪断加工時における板押さえ8によるアルミコート鋼板の板押さえ力は50ton、冷媒16は水である。

【0061】

図13に検証実験2における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaを越える引張残留応力が測定された。これに対して、本発明例では、引張残留応力が400MPa程度まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も500Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、金型から冷媒を噴出することにより焼入れを行う本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【実施例3】

【0062】

熱間プレス成形工程を経る本発明に係る熱間剪断加工方法の効果を検証すべく、加熱したアルミコート鋼板をハット成形(ハット形断面の曲げ成形)し、その直後に熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験3を行った。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にアルミコート鋼板をセットした直後に、図14(b)に示すように、金型を構成するプレス成形用パンチ6、孔抜きダイ7、および、プレス成形用板押さえ29を用いてハット成形を開始した。

そして、プレス成形用パンチ6が下死点に到達した直後に、図14(c)に示すように、プレス成形用パンチ6に組み込まれた孔抜きパンチ10と板押さえ8を用いて孔抜きし、孔抜き完了後は孔抜きパンチ10を下死点にて30秒間保持した。

なお、通常の形状のパンチ(テーパーを形成していない形状のパンチ)を孔抜きパンチ10として用いた場合を比較例とした。そして、図14(a)〜(c)に示すように、逆テーパー形状のパンチを孔抜きパンチ10として用いた場合を本発明例とした。

また、本発明例に係る孔抜きパンチ10のパンチ先端の直径は10mm、パンチのテーパー角は5°、パンチ10と板押さえ8とのクリアランスは1mmで、これらパンチ10と板押さえ8とを組み込んだプレス成形用パンチ6の直径26は30mm、プレス成形用パンチ6と孔抜きダイ7とのクリアランス27は2.3mmである。そして、孔抜き時における板押さえ8によるアルミコート鋼板の板押さえ力は50tonである。また、プレス成形用パンチ6と孔抜きダイ7には、R5.0mmの丸み28加工を施している。

【0063】

図15に検証実験3における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaを越える引張残留応力が測定された。これに対して、本発明例では、引張残留応力が600MPa程度まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も500Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、熱間プレス成形工程を経る本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【符号の説明】

【0064】

1 金属板材 2 パンチ

3 ダイ 4 剪断片

5 クリアランス

6 プレス成形用パンチ 7 孔抜きダイ

8 板押さえ 9 非接触面

10 パンチ 11 パンチ先端の直径

12 平滑部 13 冷媒噴出孔

14 冷媒導入溝 15 冷媒供給管

16 冷媒 17 隙間

18 テーパー角 19 丸み

20 基軸部 21 逆テーパー部

22 流量調整機能付きポンプ 23 冷媒タンク

24 開閉弁 25 開閉弁の制御手段

26 プレス成形用パンチの直径 27 クリアランス

28 丸み 29 プレス成形用板押さえ

【技術分野】

【0001】

この発明は、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法に関し、特に、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減することができる熱間剪断加工方法に関する。

なお、本発明に係る熱間剪断加工方法は、加熱した金属板材を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法を含む。

【背景技術】

【0002】

上記のように本発明に係る熱間剪断加工方法は、熱間剪断加工の直前または同時に熱間プレス成形工程を経る熱間剪断加工方法と、前記熱間プレス成形工程を経ない熱間剪断加工方法の双方を含む。したがって、記載の重複を避けるために、熱間プレス成形工程を経る熱間剪断加工方法に係る従来技術およびその問題点について順次説明する。

【0003】

金属板材のプレス成形は、生産性が高く、寸法精度に優れ、また、プレス製品間の強度ばらつきが少なく、品質が安定している成形方法である。このために、金属板材のプレス成形は、自動車、家電製品、建築構造物、船舶、橋梁、建設機械、各種プラント、ペンストック等の製造に広く用いられている。

しかし、近年におけるプレス製品、特に自動車部品には、軽量化・薄肉化の観点から高強度化が求められており、これにより成形性の低下を招来している。例えば、成形時に金属板材に生じた残留応力が開放されて弾性変形するスプリングバックが離型時に発生し、これにより形状凍結性が低下して、複雑な形状をしたプレス製品を製造することが困難になっている。

【0004】

このため、金属板材のプレス業界においては、被成形材である金属板材を所定の加熱手段を用いて高温に加熱することにより、金属板材の材料強度ないしは変形抵抗を低下させておき、当該材料強度を低下させた金属板材を所定の金型を用いてプレス成形し、当該プレス成形と同時または直後に所定の冷却手段を用いて成形品を急冷し、以って成形品の高強度化を図る熱間プレス成形方法が注目されている。

【0005】

熱間プレス成形方法は、上記のように高温に加熱した金属板材をプレス成形するため、材料強度の低下している金属板材は、金型の成形面に沿って素直に変形し、複雑な形状であっても優れた寸法精度で成形することができる。

また、金属板材が金型の成形面に沿って素直に変形するために、成形時に金属板材に生じる残留応力は少なく、しかもプレス成形と同時または直後に急冷することから、スプリングバックが発生せず、形状凍結性にも優れる。

そして、金属板材が鋼の場合には、オーステナイト域にまで加熱し、プレス成形後に所定の冷却手段により、例えば、金型内で保持して金型接触抜熱効果で急冷することにより、マルテンサイト変態による高強度化を図ることができる。

【0006】

このように、金属板材の加熱→プレス成形→焼入れの工程を経ることにより高強度化を図ることができる熱間プレス成形方法ではあるが、焼入れ硬さの上昇に伴い剪断抵抗が増加するので、焼入れ後に行う穴加工(ピアス)や切断加工(トリム)等の剪断加工が困難になるという問題がある。

【0007】

このために、焼入れによって剪断抵抗が増加した成形品については、レーザーを用いて剪断加工する場合が多い。しかしながら、レーザーを用いた剪断加工は、コストや手間がかかるため、その改善を図ることが喫緊の課題となっている。

別の方法としては、プレス成形する前の金属板材、換言すると、高温加熱により材料強度を低下させた金属板材を剪断加工し、この後にプレス成形する方法がある。すなわち、金属板材の加熱→剪断加工→プレス成形→焼入れの工程を経る熱間プレス成形方法である。しかしながら、プレス成形中の金属板材には、成形に伴う金属の流動によって伸びや減肉が生じる。このために、この方法では、あらかじめ剪断加工を施した部位に形状の歪や位置ずれが生じて、熱間プレス成形方法の優れた特徴の一つである寸法精度が失われてしまう。

【0008】

熱間プレスの上記問題を解決する別の方法として、プレス成形と同時または直後であって金属板材(成形品)が冷却・硬化する前に、金型内に設置した所定の剪断加工手段を用いて、金属板材に穴加工(ピアス)や切断加工(トリム)等の剪断加工を施す方法が提案されている。すなわち、金属板材の加熱→プレス成形→剪断加工→焼入れの工程を経る熱間プレス成形方法である(例えば、特許文献1の第4実施形態、特許文献2の請求項1を参照)。

【0009】

特許文献2に記載の熱間プレス成形方法では、先端に穴を有するプレス成形用パンチを用いて、加熱した金属板材をプレス成形する。パンチ先端に穴を形成するのは、パンチ先端部位と相対する金属板材の部位、具体的には、打ち抜き加工する部位について、パンチ先端と接触することにより生じる接触抜熱、および、これに起因する温度低下を回避するためである。ひいては、打ち抜き加工する部位の材料強度が低下している状態を維持するためである。

そして、特許文献2に記載の熱間プレス成形方法では、上記のプレス成形と同時または直後に、所定の剪断加工手段を用いて、プレス成形用パンチとの接触抜熱を回避した部位を打ち抜くことで、焼入れ後に行う剪断加工が困難になるという問題を解決している。

【0010】

このように特許文献2に記載の方法は、プレス成形時における金属板材の接触抜熱、すなわち、金型と接触することにより生じる金属板材の温度低下を考慮している。そして、接触抜熱による金属板材の温度低下を避けるために、先端に穴を形成したプレス成形用パンチを用いている(特許文献2の段落[0015])。

これに対して、特許文献1に記載の方法は、プレス成形時の接触抜熱は、剪断加工性に大きな影響を与えるものではなく、接触抜熱してもなお金属板材の温度は高いので、剪断抵抗は低いとの立場を採っている(特許文献1の段落[0068])。

【0011】

特許文献1〜2に記載の方法、すなわち、プレス成形と同時または直後であって焼入れ硬化する前に剪断加工を施し、その後に焼入れして、成形部材としての高強度化を図る方法によれば、焼入れ後に行う剪断加工が困難になるという上記問題を解決することができる。

また、材料強度が低下しているうちに剪断加工を施すので、剪断抵抗を低く抑えることができ、金型寿命の延長や金型破損の防止にも資することができる。加えて、剪断加工面に生ずる疵についても抑制することができる。

さらには、同一の金型内においてプレス成形、剪断加工、および、焼入れによる高強度化を一貫して行うので、生産性も向上する。

以上のように特許文献1〜2が提案する、金属板材の加熱→プレス成形→剪断加工→焼入れの工程を経る熱間プレス成形方法は、極めて優れた技術的効果を奏する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−328031号公報

【特許文献2】特開2005−138111号公報

【特許文献3】特開2000−210731号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ところで、自動車部品等のプレス製品の生産現場においては、前記のような優れたプレス成形性、形状凍結性、剪断加工性、および、生産性等が要求されるのは当然であるが、これ以外にも機械的強度のばらつきをなくすために、剪断加工面の硬度を均一にすることが求められ、特定の部位とその他の部位とで著しい硬度差が生じることは許されない。

【0014】

加えて、剪断加工面の割れの発生とその進展を抑制する観点からは、剪断加工面の引張残留応力を低減することが求められる。剪断加工面に生じる引張残留応力は、剪断加工面の割れの発生とその進展を促進し、剪断加工面の疲労寿命を低下させるおそれがある。

【0015】

なお、特許文献1〜2には、これらに関する記載や示唆はない。例えば、特許文献1に記載の方法は、プレス製品各部の強度を均一にするというよりも、部位毎の強度を異ならせることを指向するものである。すなわち、特定の部位とその他の部位とで強度差を生じさせることを指向するものである。

また、本発明者は、所定の実験により、テーパーを形成していない通常の形状のパンチを用いた熱間剪断加工方法では、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じること、および、剪断加工面に高い引張残留応力が生じることを確認したので、後に詳述する。

【0016】

さて、上記のように本発明に係る熱間剪断加工方法は、熱間プレス成形工程を経る熱間剪断加工方法と、熱間プレス成形工程を経ない熱間剪断加工方法の双方を含むので、記載の重複を避けるために、従来技術に係る特許文献1〜2を参照しながら、熱間プレス成形工程を経る熱間剪断加工方法およびその問題点について詳説した。

しかしながら、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法(例えば、特許文献3の請求項3を参照)、すなわち、熱間プレス成形工程を経ない熱間剪断加工方法においても、熱間プレス成形工程を経る熱間剪断加工方法と同様に、剪断加工面の硬度を均一にすること、および、剪断加工面の引張残留応力を低減することが望ましい。

【0017】

なお、特許文献3に記載の方法は、ダレの少ない打ち抜き製品を得ることを解決課題とするものであり(特許文献3の段落[0003]〜[0004])、特許文献1〜2に記載の方法と同様に、剪断加工面の硬度を均一にすること、および、剪断加工面の引張残留応力を低減することを解決課題とするものではない。

【0018】

本発明の解決すべき課題は、加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経ない熱間剪断加工方法、ならびに、加熱した金属板材を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法について、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できる熱間剪断加工方法を提供することである。

【課題を解決するための手段】

【0019】

本発明者は、前記課題を解決すべく種々の理論的検討および実験的検討を重ねた結果、以下の技術的知見を得た。特に、前記のとおり、テーパーを形成していない通常の形状のパンチを用いた熱間剪断加工方法では、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じること、および、剪断加工面に高い引張残留応力が生じることを確認したので、これについて説明する。

【0020】

(A)本発明者は、950℃に加熱した鋼板を、図1に示すテーパーを形成していない通常の形状のパンチ2を用いて剪断加工し、剪断加工面に生じる引張残留応力を測定する実験をした。その結果、剪断加工面に1GPa程度の高い引張残留応力が確認された。引張残留応力は、前記のとおり剪断加工面の割れの発生と進展を促進し、剪断加工面の疲労寿命を低下させるおそれがある。

【0021】

(B)そして、このような結果となった原因を究明すべく、図2(a)に示す剪断加工面の断面における所定の硬度測定位置にて硬度を測定した。

なお、図2(b)は、各々の硬度測定位置について、縦軸を板下面からの距離[mm]、横軸を硬さ[Hv]で整理したグラフである。また、図2(b)における◇は図2(a)の右から1列目の硬度測定位置を、□は右から2列目の硬度測定位置を、△は右から3列目の硬度測定位置を表している。

その結果、図2(b)に示すように、破断面に相当する部位の硬さ、すなわち、図2(a)の右から1列目の硬度測定位置における板下面からの距離が0〜約1.5mmに亘る部位の硬さが、それ以外の部位に比べて約200Hv低くなっていることが確認された。すなわち、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。

【0022】

(C)これについては、図1に示すように、テーパーを形成していない通常の形状のパンチ2を用いた場合には、パンチ2の側面と金属板材1とが接触しない非接触面9が生じて、この非接触面9の焼入れが他の面の焼入れよりも不足することが原因と推測される。

すなわち、非接触面9では、刃先を除きパンチ2の側面と金属板材1とが接触せず、また、接触したとしてもその接触時間は短いために接触抜熱能は小さい。これに対して、パンチ2の側面と金属板材1とが接触する面においては、接触抜熱能が大きい。このために、金属板材1の剪断加工面に熱むらが生じ、これにより非接触面9とその他の面とで著しい硬度差が生じたものと推測される。また、このような熱むらによる熱応力が原因で、剪断加工面に高い引張残留応力が生じたものと推測される。

【0023】

(D)したがって、非接触面9、あるいは、剪断加工面に生ずる熱むらやこれによる熱応力が生じなければ、剪断加工面に生ずる硬度差や引張残留応力を無くすことができる。

しかしながら、剪断加工面の全面に等しくパンチ2の側面を接触させて、剪断加工面の全面を等しく接触抜熱することは、剪断加工面の形状やパンチの形状を考慮すると事実上不可能である。

【0024】

(E)そこで、本発明者は、逆にパンチ2の側面を金属板材1に接触させないようにすべく、以って、剪断加工時に生ずる接触抜熱による影響をなくすべく、図3に示すような逆テーパー形状のパンチ10を用いて金属板材1を剪断加工することとした。具体的には、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、金属板材1を剪断加工することとした。

そして、これにより剪断加工面に熱むらや熱応力が生じないようにした。ひいては、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減することに成功した。

【0025】

本発明は、主として上記技術的知見に基づいて完成されたものであり、その要旨は以下のとおりである。

(1)加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、軸方向に径が一定の基軸部とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部を備えるパンチを用いて、前記金属板材を剪断加工することを特徴とする熱間剪断加工方法。

【0026】

(2)前記剪断加工の直前または同時に、前記金型内で、前記金属板材をプレス成形することを特徴とする前記(1)に記載の熱間剪断加工方法。

【0027】

(3)前記金型との接触抜熱により前記焼入れを行うことを特徴とする前記(1)または(2)に記載の熱間剪断加工方法。

(4)前記金型から冷媒を噴出することにより前記焼入れを行うことを特徴とする前記(1)〜(3)のいずれか1項に記載の熱間剪断加工方法。

(5)前記パンチの基軸部と板押さえとの間に前記金属板材の板厚の5〜100%の隙間を設けて前記金属板材を剪断加工し、前記隙間に冷媒を流すことにより前記焼入れを行うことを特徴とする前記(1)〜(4)のいずれか1項に記載の熱間剪断加工方法。

【0028】

(6)前記パンチの刃先に面取りまたは丸み加工を施したパンチを用いて、前記金属板材を剪断加工することを特徴とする前記(1)〜(5)のいずれか1項に記載の熱間剪断加工方法。

【発明の効果】

【0029】

本発明に係るすべての熱間剪断加工方法は、軸方向に径が一定の基軸部20とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部21を備えるパンチ10を用いて、金属板材1を剪断加工する。

(a)このために、刃先を除くパンチ10の側面を金属板材1に接触させないようにすることができ、剪断加工面に熱むらが生じない。これにより、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じることは無い。したがって、剪断加工面の硬度を均一にすることができ、機械的特性のばらつきをなくすことができる。

【0030】

(b)加えて、刃先を除くパンチ10の側面を金属板材1に接触させないので、剪断加工面に熱むらによる熱応力が生じない。このために、熱応力を原因とする引張残留応力を低減することができる。したがって、剪断加工面の割れの発生とその進展を抑制することができる。

【0031】

(c)ならびに、刃先を除くパンチ10の側面を金属板材1に接触させないので、金属板材1のパンチ10への凝着を低減することができる。したがって、剪断加工面に生ずる疵を抑制することができる。

【0032】

(d)また、本発明に係るすべての熱間剪断加工方法は、加熱することにより材料強度を低下させた金属板材を剪断加工するので、剪断抵抗を低く抑えることができる。したがって、金型寿命の延長や金型破損の防止に資することができる。また、剪断加工面に生ずる疵についても抑制することができる。

【0033】

(e)さらには、剪断加工と同時に焼入れするので、金属板材の焼入れ開始温度は高い。このために、高強度化を図ることができる。

【0034】

(f)そして、同一の金型内において剪断加工と同時に焼入れするので、生産性の向上にも資することができる。特に、前記剪断加工の直前または同時に金属板材1をプレス成形する本発明に係る熱間剪断加工方法、すなわち、熱間プレス成形工程を経る本発明に係る熱間剪断加工方法によれば、同一の金型内においてプレス成形、剪断加工、および、焼入れを連続して一貫して行うので、生産性の向上に資するところが極めて大きい。

【図面の簡単な説明】

【0035】

【図1】パンチ2の側面と金属板材1とが接触しない非接触面9を模式的に示す図である。

【図2】通常の形状のパンチを用いた場合に局所的な焼き入れ不足が生じることを示す図であり、(a)は硬度の測定位置を示す図、(b)は前記測定位置における硬度を示すグラフである。

【図3】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図4】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図5】板押さえ8の下面の一例を模式的に示す図である。

【図6】下面に冷媒噴出孔と冷媒導入溝を形成した板押さえ8から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。

【図7】冷媒噴出孔と冷媒導入溝を形成した板押さえ8とパンチ10から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。

【図8】パンチの基軸部20と板押さえ8との間に隙間17を設けて金属板材1を剪断加工し、前記隙間17に冷媒16を流すことにより焼入れを行う本発明の一例を模式的に示す図である。

【図9】本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。

【図10】金型との接触抜熱により焼入れを行う本発明の効果を確認する検証実験1の条件を模式的に示す図であり、(a)は剪断加工直前、(b)は剪断加工直後の状態を模式的に示す図である。

【図11】検証実験1における引張残留応力の測定結果を示すグラフである。

【図12】金型から冷媒を噴出することにより焼入れを行う本発明の効果を確認する検証実験2の条件を模式的に示す図であり、(a)は剪断加工直前、(b)は剪断加工直後の状態を模式的に示す図である。

【図13】検証実験2における引張残留応力の測定結果を示すグラフである。

【図14】熱間プレス成形工程を経る本発明の効果を確認する検証実験3の条件を模式的に示す図であり、(a)は熱間プレス成形直前、(b)は熱間プレス成形工程、(c)は熱間剪断加工工程を模式的に示す図である。

【図15】検証実験3における引張残留応力の測定結果を示すグラフである。

【発明を実施するための形態】

【0036】

以下、図3〜15を参照して、本発明を実施するための形態を説明する。

本発明は、加熱した金属板材1を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経ない熱間剪断加工方法を前提とするものである。さらには、加熱した金属板材1を、前記金型内でプレス成形し、当該プレス成形と同時または直後に前記金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする、熱間プレス成形工程を経る熱間剪断加工方法を前提とするものである。

なお、剪断加工と同時に焼入れするとは、後記するように、(a)剪断加工時に剪断加工に供する金型との接触抜熱による冷却能によって金属板材を急冷して焼入れする場合と、(b)これに加えて、金型から噴出される冷媒の冷却能によって金属板材を急冷して焼入れする場合の双方を含む。

【0037】

金属板材1としては、Alめっき鋼板、Znめっき鋼板、高強度鋼板、普通鋼等のいずれの鋼板にも適用することができる。

また、マルテンサイト変態またはベイナイト変態をする鋼板であれば、急冷による焼入れにより高強度化を図ることができるので、マルテンサイト変態またはベイナイト変態をする鋼板が望ましい。

加えて、アルミニウム、マグネシウム、チタン、銅等の非鉄金属の他に、これらの合金板材についても適用することができる。

【0038】

金属板材1を加熱する方法としては、特に限定されるものではなく、金属板材1をAc3変態点以上に加熱できる方法であればよい。例えば、加熱炉、電気炉、ガス炉での炉内加熱でもよい。または、火炎加熱、通電加熱、高周波加熱、誘導加熱でもよい。あるいは、赤外線ヒートビーム、レーザービーム、電熱ヒータを用いた加熱方法でもよい。

なお、上記の加熱炉等の中で金属板材1を加熱して、これを所定の搬送手段を用いて金型まで搬送してもよいし、あるいは、金型に金属板材をセットした後に、金型内で金属板材1を加熱してもよい。

【0039】

図3は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。当該図に示すように、本発明では、基軸部20と逆テーパー部21を備えるパンチ10を用いて金属板材1を剪断加工する。

逆テーパー部21に連続する基軸部20は、軸方向に径が一定の部位である。ここで、軸方向に径が一定とは、パンチ先端に向かって先太りとなる逆テーパー部21とは異なり、パンチ先端に向かって先太りも先細りもせずに径が一定であり、軸方向に垂直な断面における断面形状ないし断面積が軸方向上のいずれの位置においても同じであって変化しないという意味である。

【0040】

逆テーパー部21の形状は、パンチ先端に向かって先太りであって、刃先を除きパンチ10の側面が金属板材1に接触しなければどのような形状でもよく、最低限、パンチ可動方向に金属板材1の板厚分だけ逆テーパー形状となっていればよい。

刃先を除くパンチ10の側面が金属板材1に接触しなければ、すなわち、刃先のみが金属板材1と接触すれば、剪断加工面に熱むらが生じない。このために、剪断加工面における特定の部位とその他の部位とで著しい硬度差が生じない。したがって、剪断加工面の硬度を均一にすることができ、これにより機械的特性のばらつきをなくすことができる。

また、刃先を除くパンチ10の側面が金属板材1に接触しなければ、剪断加工面に熱むらによる熱応力が生じない。このために、熱応力を原因とする剪断加工面の引張残留応力を低減することができる。したがって、剪断加工面の割れの発生とその進展を抑制することができる。

さらには、刃先を除くパンチ10の側面が金属板材1に接触しなければ、金属板材1のパンチ10への凝着を低減することができる。したがって、剪断加工面に生ずる疵を抑制することができる。

ここで、前記のように剪断加工面の硬度を均一にし、剪断加工面の割れの発生とその進展を抑制するために、逆テーパー部21のテーパー角(図10の符号18)、すなわち、パンチの中心軸が含まれ、かつ、その中心軸に平行な平面上で、その中心軸とパンチの裾広部の外延が成す角度は、3〜10°が望ましい。また、パンチの耐久性および剪断加工面の硬度の均一性をさらに高く両立させるためには、望ましくは4〜7°がよい。

【0041】

基軸部20と逆テーパー部21とは連続する部位であり、1つの基材から一体化している基軸部20と逆テーパー部21を成形してもよいし、別々の基材から各々を成形し、これを溶接やロウ付け等によって軸方向に接合してもよい。また、これらの成形方法については、工業用ダイヤモンド等を用いた切削加工や放電加工等によって行うことができるが、これに限定されるものではない。

基軸部20と逆テーパー部21の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いることができる。

【0042】

図4は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。図3に例示したパンチ10は、パンチ先端に逆テーパー部21を備え、その後方に基軸部20を備えるパンチであるが、図4に例示するパンチ先端に平滑部12を備えるパンチとしてもよい。すなわち、基軸部20、逆テーパー部21、および、軸方向に径が一定の部位である平滑部12がこの順序に連続するパンチとしても構わない。このような形状であっても、パンチ下死点でパンチ10の側面と金属板材1とが接触しないので、図3に例示するパンチ10と同様の効果を得ることができる。また、パンチの寿命を伸ばす観点、および、刃先のチッピングを防止する観点からも有効である。

なお、この場合についても、1つの基材から一体化している基軸部20と逆テーパー部21と平滑部12を成形してもよいし、別々の基材から各々を成形し、これを溶接やロウ付け等によって軸方向に接合してもよい。また、これらの成形方法については、工業用ダイヤモンド等を用いた切削加工や放電加工等によって行うことができるが、これに限定されるものではない。また、平滑部12の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いることができる。

【0043】

図3は、剪断加工直後の状態を示している。換言すると、金型を構成する板押さえ8と金型を構成するパンチ10が下死点に達し、金属板材1を焼入れしている状態を示している。

パンチ10を下降させてパンチ10の逆テーパー部21の刃先が金属板材1に入るとほぼ同時に、下死点に向かって下降してきた板押さえ8が金属板材1の上面(板押さえ8側の面)を押さえ、これにより金属板材1の上面は、板押さえ8との接触抜熱により急冷され、焼入れされる。

また、金属板材1の下面(ダイ3側の面)については、高温に加熱した金属板材1を金型にセットした時点において金型を構成するダイ3と接触するので、ダイ3との接触抜熱による焼入れがすでに開始されている。

そして、金属板材1の剪断加工面(パンチ10側の面)については、金属板材1にパンチ10の刃先が入る瞬間から抜ける瞬間までの刃先との接触抜熱により急冷され、焼入れされる。なお、前記のとおり本発明では、刃先を除くパンチ10の側面を金属板材1に接触させないようにしているので、金属板材1の剪断加工面全体が均一に焼入れ処理される。

【0044】

図5は、板押さえ8の下面の一例を模式的に示す図である。

前記のとおり、金属板材1の剪断加工面は、金属板材1にパンチ10の刃先が入る瞬間から抜ける瞬間までの刃先との接触抜熱により急冷される。また、金属板材1の上面は、刃先が入る瞬間からの板押さえ8との接触抜熱により急冷される。そして、金属板材1の下面は、金属板材1のセット直後からダイ3との接触抜熱による急冷が開始されている。

このために、金属板材1の剪断加工面と上面の焼入れ時間は、金属板材1の下面の焼入れ時間よりも短い。

したがって、金属板材1の剪断加工面と上面の硬度は、金属板材1の下面の硬度と比較すると低くなるおそれがある。

なお、パンチ10のストローク速度(押し込み速度)を下げれば、金属板材1の剪断加工面の焼入れ時間は長くなる。また、板押さえ8の下死点における保持時間を長くすれば、金属板材1の上面の焼入れ時間は長くなる。しかしながら、いずれの方法も生産性が低下する。

これを解決するために、当該図に示すように、板押さえ8の下面に、板押さえ8の下面から冷媒16を噴出する冷媒噴出孔13を形成するのが望ましい。そして、板押さえ8の内部には、冷媒噴出孔13と連通して冷媒噴出孔13に冷媒16を供給する冷媒供給管15を形成するのが望ましい。また、板押さえ8の下面には、噴出した冷媒16を板押さえ8の下面に沿って流す冷媒導入溝14を形成するのが望ましい。なお、冷媒導入溝14の形成は必須ではなく、冷媒導入溝14を形成するか否かは任意とする。

【0045】

図6は、下面に冷媒噴出孔13と冷媒導入溝14を形成した板押さえ8から冷媒16を噴出することにより焼入れを行う本発明の一例を模式的に示す図である。なお、冷媒導入溝14の図示を省略している。

当該図に示すように、板押さえ8の下面から冷媒16を噴出することにより、金属板材1の剪断加工面と上面の冷却速度が大きくなる。このために、金属板材1の下面と比較して焼入れ時間が短いことに起因する、金属板材1の剪断加工面と上面の硬度不足は解消される。また、冷却速度が増大するので、パンチ10のストローク速度を落としたり、板押さえ8の下死点における保持時間を長くする必要がなく、生産性が低下しない。

【0046】

冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましい。これにより、金属板材1の剪断加工面の冷却能は、パンチ10の刃先との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能となる。そして、金属板材1の上面の冷却能は、板押さえ8との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能となる。

なお、金属板材1にパンチ10の刃先が入る前に冷媒16を噴出するのは好ましくない。本発明は、加熱することにより材料強度を低下させた金属板材を剪断加工して剪断抵抗を低く抑え、これにより、金型寿命の延長や金型破損の防止、および、剪断加工面に生ずる疵の抑制を図るところ、刃先が入る前に冷媒を噴出すると、金属板材1の剪断抵抗が増加して、これらの効果が失われてしまう。

【0047】

冷媒噴出口13およびこれに連通する冷媒供給管15は、ドリルによる機械的な穿孔や放電加工による穿孔によって形成することができる。また、冷媒導入溝14も、ドリルによる機械的な切削や放電加工による溝形成部位の溶解や蒸発によって形成することができる。

なお、板押さえ8の材質としては、熱間加工用のダイス鋼、ハイス鋼、超硬等を用いるのが望ましい。ダイ3の材質も同様である。

【0048】

冷媒供給管15には、冷媒タンク23から冷媒供給管15に冷媒16を供給する流量調整機能付きポンプ22を接続するのが望ましい。

流量調整機能付きポンプ22としては特に限定されず、例えば、精密ギヤポンプ、トロコイドポンプ、揺動型ポンプ、プランジャーポンプ等を用いることができる。

また、流量調整機能付きポンプ22の流量調整については、コンピュータ(電子計算機)からなる制御手段を用いてもよいし、手動で設定してもよい。

【0049】

冷媒16を噴出するタイミングの精度を確保する観点からは、流量調整機能付きポンプ22と直列に開閉弁24を設けるのが望ましい。前記のとおり、冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましいところ、開閉弁24を設けることにより、冷媒16を噴出するタイミング精度を向上させることができる。

開閉弁24としては、冷媒供給管15内の冷媒16の流れをオン(流す)/オフ(流さない)できるものであれば特に限定されるものではないが、オン(開)/オフ(閉)の応答速度の観点からは三方弁を用いるのが望ましい。

【0050】

開閉弁24のオン(開)/オフ(閉)を制御する制御手段25、あるいは、三方弁を用いる場合には、その流路切換を行う制御手段25としては、特に限定されるものではなく、機械的手段や電子的手段、あるいはこれらを複合した手段であってもよい。例えば、弁機構にリレースイッチを採用し、当該リレースイッチの開閉(オン/オフ)を計算機(コンピュータ)を用いて制御するようにしてもよい。

さらには、前記のとおり、冷媒16を噴出するタイミングとしては、金属板材1にパンチ10の刃先が入る瞬間と同時またはその直後に噴出するのが望ましいところ、その精度を確保する観点からは、冷媒噴出孔13から冷媒を噴出するタイミングを、パンチ10の押し込み量、あるいは、パンチ10のストローク位置と同期させることが望ましい。すなわち、あらかじめ定めた所定のパンチ押し込み量に達したときに冷媒を噴出させるか、あらかじめ定めた所定のストローク位置にパンチが達したときに冷媒を噴出させるのが望ましい。

このために、開閉弁の制御手段25には、パンチ10の押し込み量やストローク位置を示すデータ、あるいは、あらかじめ定めた所定の押し込み量またはストローク位置に達したことを示すトリガー信号を入力するのが望ましい。これにより、開閉弁24のオン(開)/オフ(閉)をパンチ10の押し込み量やストローク位置と同期させて制御することができ、冷媒噴出口13から冷媒16を噴出するタイミング精度を向上させることができる。

【0051】

冷媒16としては、難燃性、腐食性から、水、多価アルコール類、多価アルコール類水溶液、ポリグリコール、引火点120℃以上の鉱物油、合成エステル、シリコンオイル、フッ素オイル、滴点120℃以上のグリース、鉱物油、合成エステルに界面活性剤を配合した水エマルションのいずれでもよく、これらの混合物を用いてもよい。

なお、冷媒16は、気体でもよく、金属板材1や金型の酸化を避ける観点から、活性の低い窒素、二酸化炭素、あるいは、不活性ガスを用いるのが望ましい。

【0052】

これまで、金型を構成する板押さえ8の下面に冷媒噴出孔13と冷媒導入溝14を形成して、板押さえ8の下面から冷媒16を噴出することにより、金属板材1の下面と比較して焼入れ時間が短いことに起因する、金属板材1の剪断加工面と上面の硬度不足を解消する例を図6を参照して説明した。

しかしながら、本発明は、これに限定されるものではない。前記のとおり、金属板材1の剪断加工面はパンチ10の刃先との接触抜熱により急冷され、金属板材1の上面は板押さえ8との接触抜熱により急冷されるところ、パンチ10の刃先と板押さえ8とでは、金属板材1との接触面積が大きく異なる。すなわち、パンチ10の刃先と板押さえ8とでは、その接触抜熱による冷却能が大きく異なる。このために、金属板材1の剪断加工面の硬度は、金属板材1の上面の硬度と比較すると低くなるおそれがある。

【0053】

これを解決するために、板押さえ8の側面であってパンチ10と相対する側面に冷媒噴出孔13と冷媒導入溝14を形成して、板押さえ8の側面から冷媒16を噴出するようにしてもよい。これにより、金属板材1の剪断加工面は冷媒16で急冷されることから、金属板材1の剪断加工面の冷却能は増大し、板押さえ8と比較して接触面積が狭いことに起因する、金属板材1の剪断加工面の硬度不足を解消することができる。

あるいは、図7に示すように、パンチ10の基軸部20の側面であって板押さえ8と相対する側面に冷媒噴出孔13と冷媒導入溝14を形成して、パンチ10の基軸部20の側面から冷媒16を噴出するようにしてもよい。この場合についても、金属板材1の剪断加工面は冷媒16で急冷されることから、金属板材1の剪断加工面の冷却能は増大し、板押さえ8と比較して接触面積が狭いことに起因する、金属板材1の剪断加工面の硬度不足を解消することができる。この場合は、パンチ10の内部に冷媒供給管15を形成する。

なお、これらの場合についても、冷媒導入溝14の形成は必須ではなく、冷媒導入溝14を形成するか否かは任意である。

【0054】

これまで、(a)板押さえ8の下面、(b)板押さえ8の側面であってパンチ10と相対する側面、あるいは、(c)パンチ10の基軸部20の側面であって板押さえ8と相対する側面から冷媒16を噴出することにより、金属板材1の剪断加工面の冷却能を、パンチ10の刃先との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能とする本発明例について説明した。そして、金属板材1の上面の冷却能を、板押さえ8との接触抜熱による冷却能と、冷媒噴出による冷却能とを合算した冷却能とする本発明例について説明した。すなわち、金型との接触抜熱による冷却能は固定されたものとしたうえで、これに冷媒噴出による冷却能を合算する本発明例について説明した。

しかしながら、本発明は、これに限定されるものではない。図8は、パンチの基軸部20と板押さえ8との間に隙間17を設けて金属板材1を剪断加工し、前記隙間17に冷媒16を流すことにより焼入れを行う本発明の一例を模式的に示す図であり、これまでの例とは異なり、金型との接触抜熱による冷却能を積極的に減じる代わりに、冷媒噴出による冷却能を高めた本発明の一例を模式的に示す図である。

【0055】

図8に示すように、パンチの基軸部20と板押さえ8との間に隙間17を設けて剪断加工すると、金属板材1の上面の冷却能については、隙間17を設けたことにより金属板材1の上面と板押さえ8との接触面積が減ることから、板押さえ8との接触抜熱による冷却能が減少する。また、金属板材1の剪断加工面の冷却能については、金属板材1の上面の冷却能が減少した分だけ、金属板材1の上面から熱伝導される冷却能が減少する。したがって、金属板材1の上面と剪断加工面における金型との接触抜熱による冷却能が減じられる。

しかしながら、隙間17には大量の冷媒16を供給することができることから、冷媒噴出による冷却能を最大限に高めることができる。すなわち、これまでの例では、金型との接触抜熱による冷却能を補う目的で金型から冷媒を噴出させたが、当該図に示す例では、金型との接触抜熱による冷却能を積極的に減じることで、冷媒噴出による冷却能に重点を置いた焼入れを行うことができる。

また、隙間17に大量の冷媒16を供給することができることから、金属板材1との接触による金型の蓄熱を抑えることもできる。すなわち、金型を用いた金属板材の熱間剪断加工は、数百〜数千、あるいは、数千〜数万の金属板材を連続して剪断加工するところ、金型への蓄熱は避けられず、このために、金型との接触抜熱による冷却能は必然的に低下する。しかしながら、当該図に示す例では、金属板材1を剪断加工するたびに隙間17に対して大量の冷媒16を供給することから、金型の蓄熱を抑えることができ、しかも冷媒噴出による冷却能に重点を置いた急冷を行うので、安定した焼入れを行うことができる。

【0056】

パンチの基軸部20と板押さえ8との間に設ける隙間17は、剪断加工する金属板材1の板厚の5〜100%とすることが望ましい。5%未満では、金型との接触抜熱による冷却能を積極的に減じる代わりに、冷媒噴出による冷却能を最大限に発揮するという目的を達成することができない。また、金属板材1との接触による金型の蓄熱を抑えるという目的についても達成することができない。一方、100%超では、剪断性に影響を与えるおそれがある。また、冷媒噴出による冷却能が飽和する。

【0057】

図9は、本発明で用いる逆テーパー形状のパンチ10の一例を模式的に示す図である。刃先の欠損(チッピング)を防止する観点からは、当該図に示すように、パンチ10の刃先には、面取りまたは丸み加工を施すのが望ましい。なお、面取りまたは丸み19が大きすぎると、パンチ10が金属板材1から引き抜けなくなる、いわゆる食い付きを起こすので、その上限はC1.0mm、または、R1.0mmにすることが望ましい。

【実施例1】

【0058】

金型との接触抜熱により焼入れを行う本発明に係る熱間剪断加工方法の効果を確認すべく、比較例として通常の形状のパンチ(テーパーを形成していない形状のパンチ)、本発明例として図10(a)に示す逆テーパー形状のパンチ10を用いて、加熱したアルミコート鋼板を熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験1を行った。

なお、パンチ先端の直径11は20mm、パンチのテーパー角18は5°、パンチ10と板押さえ8とのクリアランス5は1mmである。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にセットしたアルミコート鋼板の温度が750℃まで下降した時点で、図10(b)に示すように剪断加工した。なお、剪断加工時における板押さえ8によるアルミコート鋼板の板押さえ力は50tonである。

【0059】

図11に検証実験1における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaまでの引張残留応力が測定された。これに対して、本発明例では、引張残留応力が400MPa以下まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も300Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、金型との接触抜熱により焼入れを行う本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【実施例2】

【0060】

金型から冷媒を噴出することにより焼入れを行う本発明に係る熱間剪断加工方法の効果を検証すべく、比較例として通常の形状のパンチ(テーパーを形成していない形状のパンチ)、本発明例として図12(a)に示す逆テーパー形状のパンチ10を用いて、加熱したアルミコート鋼板を熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験2を行った。

なお、パンチ先端の直径11は20mm、パンチのテーパー角18は5°、パンチ10と板押さえ8とのクリアランス5は1mmである。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にセットしたアルミコート鋼板の温度が750℃まで下降した時点で、図12(b)に示すように剪断加工した。また、金属板材1にパンチ10の刃先が入る瞬間と同時に、板押さえ8の側面であってパンチ10と相対する側面に形成した冷媒噴出孔13から冷媒16を噴出させた。なお、剪断加工時における板押さえ8によるアルミコート鋼板の板押さえ力は50ton、冷媒16は水である。

【0061】

図13に検証実験2における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaを越える引張残留応力が測定された。これに対して、本発明例では、引張残留応力が400MPa程度まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も500Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、金型から冷媒を噴出することにより焼入れを行う本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【実施例3】

【0062】

熱間プレス成形工程を経る本発明に係る熱間剪断加工方法の効果を検証すべく、加熱したアルミコート鋼板をハット成形(ハット形断面の曲げ成形)し、その直後に熱間剪断加工(円孔抜き)し、その剪断加工面の孔周方向の引張残留応力を測定する検証実験3を行った。

アルミコート鋼板は、加熱炉内で950℃まで加熱して、同炉内で30秒以上保持した。その後、所定の搬送手段を用いて金型まで搬送し、金型にアルミコート鋼板をセットした直後に、図14(b)に示すように、金型を構成するプレス成形用パンチ6、孔抜きダイ7、および、プレス成形用板押さえ29を用いてハット成形を開始した。

そして、プレス成形用パンチ6が下死点に到達した直後に、図14(c)に示すように、プレス成形用パンチ6に組み込まれた孔抜きパンチ10と板押さえ8を用いて孔抜きし、孔抜き完了後は孔抜きパンチ10を下死点にて30秒間保持した。

なお、通常の形状のパンチ(テーパーを形成していない形状のパンチ)を孔抜きパンチ10として用いた場合を比較例とした。そして、図14(a)〜(c)に示すように、逆テーパー形状のパンチを孔抜きパンチ10として用いた場合を本発明例とした。

また、本発明例に係る孔抜きパンチ10のパンチ先端の直径は10mm、パンチのテーパー角は5°、パンチ10と板押さえ8とのクリアランスは1mmで、これらパンチ10と板押さえ8とを組み込んだプレス成形用パンチ6の直径26は30mm、プレス成形用パンチ6と孔抜きダイ7とのクリアランス27は2.3mmである。そして、孔抜き時における板押さえ8によるアルミコート鋼板の板押さえ力は50tonである。また、プレス成形用パンチ6と孔抜きダイ7には、R5.0mmの丸み28加工を施している。

【0063】

図15に検証実験3における引張残留応力の測定結果を示す。当該図に示すように、比較例では、1000MPaを越える引張残留応力が測定された。これに対して、本発明例では、引張残留応力が600MPa程度まで低減されることが確認された。

また、剪断加工面近傍の硬さを板厚方向全域で測定したところ、比較例では300〜500Hvとなり、剪断加工面における特定の部位とその他の部位とで著しい硬度差を生じることが確認された。これに対して、本発明例では、剪断加工面のいずれの部位も500Hv程度となり、剪断加工面の硬度が加工面全面にわたって均一になることが確認された。なお、剪断加工面近傍以外の硬さは、比較例と本発明例の双方とも500Hv程度であった。

以上のように、熱間プレス成形工程を経る本発明に係る熱間剪断加工方法によれば、剪断加工面の硬度を均一にするとともに、剪断加工面の引張残留応力を低減できることが確認された。

【符号の説明】

【0064】

1 金属板材 2 パンチ

3 ダイ 4 剪断片

5 クリアランス

6 プレス成形用パンチ 7 孔抜きダイ

8 板押さえ 9 非接触面

10 パンチ 11 パンチ先端の直径

12 平滑部 13 冷媒噴出孔

14 冷媒導入溝 15 冷媒供給管

16 冷媒 17 隙間

18 テーパー角 19 丸み

20 基軸部 21 逆テーパー部

22 流量調整機能付きポンプ 23 冷媒タンク

24 開閉弁 25 開閉弁の制御手段

26 プレス成形用パンチの直径 27 クリアランス

28 丸み 29 プレス成形用板押さえ

【特許請求の範囲】

【請求項1】

加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、

軸方向に径が一定の基軸部とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部を備えるパンチを用いて、前記金属板材を剪断加工することを特徴とする熱間剪断加工方法。

【請求項2】

前記剪断加工の直前または同時に、前記金型内で、前記金属板材をプレス成形することを特徴とする請求項1に記載の熱間剪断加工方法。

【請求項3】

前記金型との接触抜熱により前記焼入れを行うことを特徴とする請求項1または2に記載の熱間剪断加工方法。

【請求項4】

前記金型から冷媒を噴出することにより前記焼入れを行うことを特徴とする請求項1〜3のいずれか1項に記載の熱間剪断加工方法。

【請求項5】

前記パンチの基軸部と板押さえとの間に前記金属板材の板厚の5〜100%の隙間を設けて前記金属板材を剪断加工し、前記隙間に冷媒を流すことにより前記焼入れを行うことを特徴とする請求項1〜4のいずれか1項に記載の熱間剪断加工方法。

【請求項6】

前記パンチの刃先に面取りまたは丸み加工を施したパンチを用いて、前記金属板材を剪断加工することを特徴とする請求項1〜5のいずれか1項に記載の熱間剪断加工方法。

【請求項1】

加熱した金属板材を、金型内で剪断加工し、当該剪断加工と同時に前記金型内で焼入れする熱間剪断加工方法において、

軸方向に径が一定の基軸部とこれに連続するパンチ先端に向かって先太りとなる逆テーパー部を備えるパンチを用いて、前記金属板材を剪断加工することを特徴とする熱間剪断加工方法。

【請求項2】

前記剪断加工の直前または同時に、前記金型内で、前記金属板材をプレス成形することを特徴とする請求項1に記載の熱間剪断加工方法。

【請求項3】

前記金型との接触抜熱により前記焼入れを行うことを特徴とする請求項1または2に記載の熱間剪断加工方法。

【請求項4】

前記金型から冷媒を噴出することにより前記焼入れを行うことを特徴とする請求項1〜3のいずれか1項に記載の熱間剪断加工方法。

【請求項5】

前記パンチの基軸部と板押さえとの間に前記金属板材の板厚の5〜100%の隙間を設けて前記金属板材を剪断加工し、前記隙間に冷媒を流すことにより前記焼入れを行うことを特徴とする請求項1〜4のいずれか1項に記載の熱間剪断加工方法。

【請求項6】

前記パンチの刃先に面取りまたは丸み加工を施したパンチを用いて、前記金属板材を剪断加工することを特徴とする請求項1〜5のいずれか1項に記載の熱間剪断加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−94815(P2013−94815A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240186(P2011−240186)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]