熱間圧延用複合ロールおよびその製造方法

【課題】 芯材および外層材を要求材質特性に応じて自由に選択でき、かつ、サーマルクラウンが小さく良好な平坦度を実現することが可能な複合ロールを簡素化した工程で製造する方法とその複合ロールを提供することである。

【解決手段】 遠心鋳造法により、外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールを形成するにあたり、ターンテーブル8上に配置した鋳型4を複合ロールの中心軸に対応する第1の回転軸6の周りに回転させると同時に、鋳型4の第1の回転軸方向中央の位置で第1の回転軸6に直交する第2の回転軸11の周りに回転させ、外殻層13の肉厚を複合ロールの中心軸方向に沿って第2の回転軸11から遠ざかるにつれて厚く形成するのである。従来よりもロールバレル中央部の外殻層13の肉厚が薄く形成されるため、圧延材との接触による入熱の蓄積が緩和され、サーマルクラウンが軽減される。

【解決手段】 遠心鋳造法により、外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールを形成するにあたり、ターンテーブル8上に配置した鋳型4を複合ロールの中心軸に対応する第1の回転軸6の周りに回転させると同時に、鋳型4の第1の回転軸方向中央の位置で第1の回転軸6に直交する第2の回転軸11の周りに回転させ、外殻層13の肉厚を複合ロールの中心軸方向に沿って第2の回転軸11から遠ざかるにつれて厚く形成するのである。従来よりもロールバレル中央部の外殻層13の肉厚が薄く形成されるため、圧延材との接触による入熱の蓄積が緩和され、サーマルクラウンが軽減される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、耐摩耗性などの表面性状が優れることに加えて、サーマルクラウンが小さく良好な平坦度が得られる熱間圧延用複合ロールの製造方法とこの方法により製造した複合ロールに関する。

【背景技術】

【0002】

鋼板の熱間圧延用ロールには、強靭性、耐肌荒れ性、耐摩耗性、耐熱亀裂性などの特性が要求される。これらの要求特性を単一の材質で満足させることは困難であるため、強靭性を有する材料を芯材に、耐摩耗性、耐熱亀裂性に優れる材料を外層材、即ち外殻層に用いた複合ロールが開発されている。この複合ロールは、遠心鋳造法、連続肉盛り鋳造法またはスリーブの外周に外殻層を金属接合した複合スリーブ組立て法などにより製造される。とくに、遠心鋳造法または連続肉盛り鋳造法によって製造可能となった外殻層に高速度工具鋼に準じた高合金組成のハイス系材料を用い、芯材に強靭性に優れた材料を用いた複合ロールであるハイスロールは、従来の熱間圧延用ロールに比べて数倍の耐摩耗性を有し、仕上げ圧延機の前段スタンドから中・後段スタンドへとその適用範囲が広がっている。このハイスロールの適用により、ロールの耐摩耗性が向上してロールの交換頻度が減り、ロール原単位および生産性の向上への寄与が認められる。

【0003】

前記ハイスロールは耐摩耗性に優れる反面、表1に常温での一例を示すように、外殻層のハイス系材料は、芯材に比べて線膨張係数が大きく、また熱伝導率がかなり低いため、圧延材との接触によりロール側に流入する熱量が拡散しにくく、ロールバレル内での圧延材との接触部と非接触部との温度差が大きくなり、しかも、線膨張係数が高いために熱膨張量も大きくなって、大きなサーマルクラウンが発生する。このため、良好な平坦度を得る圧延が難しくなり、従って、ハイスロールを最終スタンドに用いることは困難となり、また平坦度が乱れやすい薄物材の圧延には、仕上げ圧延機列の中段スタンドにおいても、ハイスロールに比べて摩耗量の多い通常の圧延ロールを使用せざるを得ない場合がある。

【0004】

【表1】

【0005】

従来、外殻層の厚さを胴部軸心方向に亘って変化させ、ロールの剛性を部分的に変化させることにより圧延における形状制御能力の向上に寄与するような複合ロールの製造方法が開示されている(例えば、特許文献1、2参照)。特許文献1に開示された製造方法では、第1の工程で、胴部チラーの内周面に周凹部または周凸部を有する鋳造用鋳型を配置し、まず、外殻層を鋳造し、次いで芯材を鋳造して、胴部外周面に周凸面または周凹面を有する外殻層が一定でない複合ロール素材を鋳造する。この第1工程での複合ロール素材は、胴部チラーの内周面が曲率を有しない従前の鋳造用鋳型を用いて、通常の複合ロール鋳造法によって、胴部外周面が平坦面でかつ外殻層の厚さが一定の複合ロール鋳物の、外周面を切削加工により周凸面または周凹面にして形成することもできる。そして、第2の工程で、第1工程で得られた複合ロール素材に対して、既知の加工手段である鍛造または回転鍛造により、周凸面または周凹面を有するロール胴部を平坦面にまで加圧成形して、芯材と接合する外殻層の内周面側に元の外周面における周凸面または周凹面と対称的な周凸面または周凹面が形成された複合ロールを得る製造方法である。また、特許文献2に開示された製造方法では、鋳造用鋳型に外殻層を鋳造し、その内周面が凝固した後に、この外殻層内に切削部材を挿入し、外殻層内周面を、軸心方向にわたりその肉厚を変えるように切削した後、芯材を鋳造して軸方向に外殻層厚さが一定でない複合ロールを製造する方法である。

【0006】

同様に、芯材(軸材)の熱膨張係数と熱伝導率を適正な範囲に小さくすることにより、サーマルクラウンを低減させ、板平坦度を高水準に確保できる連続肉盛鋳造製複合ロールの製造方法が開示されている(特許文献3)。

【特許文献1】特開昭57−91808(第2頁〜第3頁)

【特許文献2】特開昭57−91809(第1頁〜第2頁)

【特許文献3】特開平10−192916([0005]〜[0008])

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に開示された製造方法では、遠心鋳造により、または遠心鋳造後に切削加工を施すことにより、外殻層の周凸面または周凹面を形成した後、外殻層を平坦面にして軸方向に外殻層の厚みを変化させるために、後工程で鍛造または回転鍛造などの塑性加工が必要となり、製造工程が煩雑となる。同様に、特許文献2に開示された製造方法では、切削加工により、軸心方向にわたり外殻層の肉厚を変えるようにしているため、やはり、製造工程が煩雑となる。一方、特許文献3に開示された製造方法では、本来、芯材には強靭性という特性が求められるにも拘わらず、熱膨張係数や熱伝導率の物性値から芯材を規定しているため、必ずしも強靭性に優れる材料を芯材として選択できない虞がある。

【0008】

そこで、この発明の課題は、芯材および外層材を要求材質特性に応じて自由に選択でき、かつ、サーマルクラウンが小さく良好な平坦度を実現することが可能な複合ロールを簡素化した工程で製造する方法およびこの方法を用いて製造した複合ロールを提供することである。

【課題を解決するための手段】

【0009】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0010】

即ち、請求項1に係る複合ロールの製造方法は、遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールの製造方法であって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させ、前記外殻層の肉厚を、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて厚く形成するようにしたことを特徴とする。

【0011】

図1に示すように、円筒状の容器1に液体を入れて、その中心軸2の周りに回転させると、液面3の形状は、(1)式に示すように、円筒状容器の中心軸2からの水平距離ρと回転速度・φによって与えられ、容器1の回転に伴う遠心力の作用で放物線状にな

る。なお、図1で液面3に作用する矢印は大気圧を示す。

【0012】

【数1】

ここで、gは重力加速度、z(ρ)は前記中心軸2からの水平方向の位置ρにおける液面3の高さを表す。

【0013】

前記鋳型の第1の回転軸周りの回転により、鋳型の内壁に押し付けられた溶湯は、その凝固過程で、図1および(1)式で説明したように、第2の回転軸に直交する方向、即ちロール中心軸方向の遠心力を受けるため、前述のような、塑性加工などの加工工程を必要とせずに、外殻層の肉厚を、第2の回転軸から、即ち外殻層の中央部から遠ざかるにつれて厚く形成することができる。

【0014】

請求項2に係る複合ロールは、遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールであって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させることにより、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて肉厚が厚く形成された外殻層を有することを特徴とする。

【0015】

一般に、複合ロールでは、外殻層には耐摩耗性など表面性状に優れる材質が用いられ、芯材には強靭性など機械的性質に優れる材質が用いられる。このように外殻層の肉厚分布を有するように複合ロールを形成すると、圧延材との接触によるロール側への入熱量の蓄積が緩和される結果として、前述のように、芯材の線膨張係数や熱伝導率などの物性値を規定して材料を選択しなくてもサーマルクラウンを抑制することが可能となる。

【0016】

請求項3に係る複合ロールは、上記外殻層がハイス系材料からなることを特徴とする。

【0017】

前記のロール中心軸に沿って肉厚を変化させた外殻層をハイス系材料で形成することにより、耐摩耗性に優れ、しかもサーマルクラウンが抑制される複合ロールが実現され、ハイス系複合ロールを使用した場合の板平坦度が向上する。

【発明の効果】

【0018】

この発明では、遠心鋳造法により複合ロールの外殻層を形成する際に、鋳型を、ロール中心軸に対応した回転軸(第1の回転軸)の周りに回転させる鋳造操作に加えて、鋳型のロール軸方向の中央部、即ちロールバレルの中央部の位置で、ロール軸と直交する回転軸(第2の回転軸)の周りに回転させるようにしたので、後工程を要せずに、遠心鋳造工程で外殻層の肉厚が、ロールバレルの中央部で薄く、そこから端部にかけて増加した、内面側が凹面状の外殻層が形成される。このように外殻層が肉厚分布を形成した複合ロールでは、外殻層に熱伝導率が低く、線膨張係数が高いハイス系材料を用いても、圧延材との接触によるロール側への入熱量の蓄積が緩和され、サーマルクラウンが抑制されて板平坦度が改善されるため、芯材を線膨張係数や熱伝導率の面から選択する必要もなくなる。それにより、耐摩耗性などの表面性状および強靭性に優れたハイス系複合ロールを、仕上げ圧延機列の最終スタンドまで適用できるようになり、ロール原単位や圧延能率の向上に大きく寄与する。

【発明を実施するための最良の形態】

【0019】

以下に、この発明の実施形態を添付の図2から図7に基づいて説明する。

【0020】

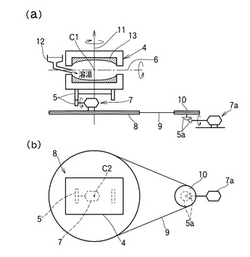

図2(a)、(b)は、実施形態の複合ロールの外殻層を形成するための遠心鋳造装置を模式的に示したものである。鋳型4、および伝達部材5を介して鋳型4を複合ロール中心軸に対応する回転軸、即ち第1の回転軸6の周りに回転させるためのモータ7が、ターンテーブル8の上に配置されている。このターンテーブル8は、伝動ベルト9を介して回転ディスク10と連結され、この回転ディスク10は伝達部材5aを介してモータ7aによって回転駆動される。前記鋳型4は、図2(b)に示したように、その中心C1(前記第1の回転軸6上の、鋳型4の長手方向の中央位置)とターンテーブル8の中心C2とが一致するように配置され、鋳型4が第1の回転軸6の周りに回転すると同時に、この鋳型4の中心C1を通り、第1の回転軸6に直交する第2の回転軸11、即ちターンテーブル8の中心C2を通る中心軸の周りに回転可能となっている。

【0021】

遠心鋳造法では、モータ7により、前記第1の回転軸6の周りに回転する鋳型4に注入箱12から、例えば、ハイス系材料の溶湯が注入されると、遠心力によって溶湯が鋳型4の内面に押し付けられながら凝固し、通常、外殻層13の内面は図3(a)に示すように平坦面に形成され、複合ロールRAの外殻層13の厚みが一定となる。本実施形態では、鋳型4を複合ロールの中心軸に対応する第1の回転軸6の周りに回転させると同時に、モータ7aによってターンテーブル8を回転させることにより、鋳型4が第2の回転軸11の周りに回転するため、図4(a)に示すように、溶湯には鋳型4の内壁面4aに垂直な方向の遠心力τ1とともに、この内壁面4aに平行な方向(鋳型4の端壁面4bに垂直な方向)の遠心力τ2が作用する。この遠心力τ2の作用により、図1で説明したように、溶湯が第2の回転軸11から、即ち外殻層13のロール軸方向の中央部から鋳型4の端壁面4bの方へ押し付けられるため、外殻層13の中央部では薄く、外殻層13の端部では厚くなり、図4(a)に示したように、凝固後の外殻層13の内面が凹面状に形成される。そして、外殻層13の凝固後に、強靭性に優れる、例えば、Cr、Moなどの合金元素を含有する鋼材料等の芯材14を鋳造して外殻層13と一体に融着させることにより、複合ロールRBが形成される。なお、鋳型4の回転数については、第1の回転軸6周りの回転数N1は、例えば、ハイス系材料について設定した重力倍数Gと鋳型4の内径Dとから、横型鋳造の場合の既存の関係式(例えば、N1=A/D1/2、A:定数)を用いて算出して設定することができる。また、第2の回転軸11周りの回転数N2の概略値は、鋳型4の長さLと鋳型4の端壁面4bにおける外殻層13の厚みtEと前記回転軸11上での外殻層13の厚みtcの差Δt(=tE-tc)から、例えば、前述の式(1)を用いて、N2=2g・Δt/(L/2)2で算出することができる。前記溶湯は、第1の回転軸6に直交する方向(鋳型4の半径方向)の遠心力によって鋳型4の内壁面4aに押し付けられているため、実際に必要な、第2の回転軸11周りの回転数は、前記回転数N2よりも大きくなる傾向にある。なお、外殻層13の厚みは、鋳型4の回転数N1、N2を制御することに加えて、電磁力を用いることによっても調節可能である。

【0022】

次に、上述のような遠心鋳造法によって、外殻層の内面を凹面状に形成した複合ロールの特徴について、数値計算例を用いて説明する。図5および図6は、図3(a)に模式的に示した、従来の遠心鋳造法による、外殻層13の内面が平坦面に形成されたハイス系複合ロールRA(ハイスロール、図3(b))、および、図2および図4(a)に模式的に示した、実施形態の遠心鋳造法を用いた製造法による、外殻層13の内面が凹面状に形成されたハイス系複合ロールRBを(ハイスロール、図4(b))、それぞれ熱延ミルの仕上げ圧延機列最終スタンドのワークロールとして用いた場合の、代表的な圧延条件について、ロール表面温度分布および発生したサーマルクラウンを比較してそれぞれ示したものである。従来の複合ロールRA、実施形態の複合ロールRBともにロール径はφ800mmで、従来の複合ロールRAの外殻層13の厚みは50mm一様であり、実施形態の複合ロールRBの外殻層13は、その厚みが、外殻層のロール軸方向中央部で30mm、同端部で70mmの凹面状に形成されている。図5から、外殻層13の厚みが一定である従来の複合ロールでは、熱伝導率が小さいハイス系材料で形成された外殻層13の中央部(WRセンター、即ちロールバレル中央部)から両側へ広がる、圧延材と接触する領域の温度が高く、この領域にロール側に流入した熱量が蓄積していることがわかる。一方、実施形態の、外殻層13の内面を凹面状に形成した複合ロールでは、ロールバレル中央部(WRセンター)で外殻層13が従来の複合ロールよりも薄く形成されているため、ロール半径方向の熱抵抗が小さくなり、ロール側への入熱が芯材14へ拡散しやすくなる。それにより、圧延材と接触する領域の外殻層での熱量の蓄積が低減して、ロールバレル中央部の表面温度は、外殻層13の厚みが一定である従来の複合ロールの場合よりも低くなる。これとは逆に、外殻層13の圧延材と接触しない領域では、とくに、ロールバレル端部域では、熱伝導率の低い外殻層13の厚みが厚く形成されているため、ロール側への入熱が芯材14の方へ拡散しにくくなり、外殻層の厚みが一定の従来の複合ロールに比べて蓄積する熱量が増える。それにより、ロールバレル端部域の表面温度は、従来の複合ロールよりもむしろ上昇する傾向を示す。それにより、ロールバレル中央部から端部にかけての温度分布は、従来の複合ロールに比べて小さくなることがわかる。

【0023】

ロールのサーマルクラウン、即ち熱膨張したロールプロファイルは、ロール軸方向(z方向)の熱膨張量U(z)から求めることができ、この熱膨張量熱膨張量U(z)は、(1)式から算出することができる。

【0024】

【数2】

【0025】

ここで、Rはロール半径を、rおよびzは、ロールの半径方向および軸方向の座標を、αはロールの線膨張係数を、νはポアソン比を、T(r,z)は、座標(r,z)におけるロール温度をそれぞれ表す。(1)式の右辺の積分値は数値計算により求めることができる。前記複合ロールの場合には、その際、温度T(r,z)のr、即ちロール半径方向の座標が外殻層にある場合には、線膨張係数αは外殻層の線膨張係数α1を、芯材にある場合には芯材の線膨張係数α2を用いる。また、ポアソン比νは、鋼系材料では、ほぼ一定値(ν≒0.3)を用いることができる。

【0026】

図6は、実施形態および従来のそれぞれのハイス系複合ロール(ハイスロール)について、(2)式を用いて算出したサーマルクラウンを示したものである。実施形態の複合ロールでは、図5に示したように、従来の複合ロールに比べて、ロールバレル中央部での表面温度が低下し、ロールバレル端部域での表面温度が上昇する結果、ロールバレル全体としては温度分布が小さくなり、ロールバレル中央部の熱膨張量は、従来の複合ロールでは340μm程度であるのに対して、実施形態の複合ロールでは250μm程度と20%以上減少し、サーマルクラウンが抑制される。その結果、図7に示すように、従来の複合ロールでは、ロールベンディング力の設定を下限値にしても中伸びは修正できなかったが、実施形態の複合ロールでは、ロールベンディング力設定値の上下限の範囲内で、中伸びも耳波も発生しない平坦制御を行うことが可能となり、平坦な板材を得ることができる。それにより、熱延ミルの仕上げ圧延機列の最終スタンドまでハイス系複合ロールの使用が可能となる。

【産業上の利用可能性】

【0027】

この発明は、耐摩耗性および強靭性等の材質特性を兼ね備え、サーマルクラウンが低減するハイス系複合ロールの製造に利用することができ、このような複合ロールは、熱延ミルの仕上げ圧延機列の最終スタンドにまで適用可能である。

【図面の簡単な説明】

【0028】

【図1】液体を円筒状容器に入れてその中心軸の周りに回転させたときの液面形状を示す説明図である。

【図2】実施形態の複合ロールの製造方法を模式的に示す説明図である。

【図3】(a)従来の遠心鋳造法を模式的に示す説明図である。(b)従来の遠心鋳造法による複合ロールの構造を模式的に示す説明図である。

【図4】(a)実施形態の、鋳型を2軸の周りにそれぞれ回転させる遠心鋳造法を模式的に示す説明図である。(b)実施形態の遠心鋳造法による複合ロールの構造を模式的に示す説明図である。

【図5】従来および実施形態の複合ロールの、圧延直後の表面温度分布を示す説明図である。

【図6】従来および実施形態の複合ロールのサーマルクラウンの推定結果を示す説明図である。

【図7】従来および実施形態の複合ロールを用いた場合の板平坦度の予測結果を示す説明図である。

【符号の説明】

【0029】

1・・・容器

2・・・中心軸

3・・・液面

4・・・鋳型

4a・・・内壁面

4b・・・端壁面

5、5a・・・伝達部材

6・・・第1の回転軸

7、7a・・・モータ

8・・・ターンテーブル

9・・・伝動ベルト

10・・・回転ディスク

11・・・第2の回転軸

12・・・注入箱

13・・・外殻層

14・・・芯材

RA・・・複合ロール(従来技術)

RB・・・複合ロール(実施形態)

【技術分野】

【0001】

この発明は、耐摩耗性などの表面性状が優れることに加えて、サーマルクラウンが小さく良好な平坦度が得られる熱間圧延用複合ロールの製造方法とこの方法により製造した複合ロールに関する。

【背景技術】

【0002】

鋼板の熱間圧延用ロールには、強靭性、耐肌荒れ性、耐摩耗性、耐熱亀裂性などの特性が要求される。これらの要求特性を単一の材質で満足させることは困難であるため、強靭性を有する材料を芯材に、耐摩耗性、耐熱亀裂性に優れる材料を外層材、即ち外殻層に用いた複合ロールが開発されている。この複合ロールは、遠心鋳造法、連続肉盛り鋳造法またはスリーブの外周に外殻層を金属接合した複合スリーブ組立て法などにより製造される。とくに、遠心鋳造法または連続肉盛り鋳造法によって製造可能となった外殻層に高速度工具鋼に準じた高合金組成のハイス系材料を用い、芯材に強靭性に優れた材料を用いた複合ロールであるハイスロールは、従来の熱間圧延用ロールに比べて数倍の耐摩耗性を有し、仕上げ圧延機の前段スタンドから中・後段スタンドへとその適用範囲が広がっている。このハイスロールの適用により、ロールの耐摩耗性が向上してロールの交換頻度が減り、ロール原単位および生産性の向上への寄与が認められる。

【0003】

前記ハイスロールは耐摩耗性に優れる反面、表1に常温での一例を示すように、外殻層のハイス系材料は、芯材に比べて線膨張係数が大きく、また熱伝導率がかなり低いため、圧延材との接触によりロール側に流入する熱量が拡散しにくく、ロールバレル内での圧延材との接触部と非接触部との温度差が大きくなり、しかも、線膨張係数が高いために熱膨張量も大きくなって、大きなサーマルクラウンが発生する。このため、良好な平坦度を得る圧延が難しくなり、従って、ハイスロールを最終スタンドに用いることは困難となり、また平坦度が乱れやすい薄物材の圧延には、仕上げ圧延機列の中段スタンドにおいても、ハイスロールに比べて摩耗量の多い通常の圧延ロールを使用せざるを得ない場合がある。

【0004】

【表1】

【0005】

従来、外殻層の厚さを胴部軸心方向に亘って変化させ、ロールの剛性を部分的に変化させることにより圧延における形状制御能力の向上に寄与するような複合ロールの製造方法が開示されている(例えば、特許文献1、2参照)。特許文献1に開示された製造方法では、第1の工程で、胴部チラーの内周面に周凹部または周凸部を有する鋳造用鋳型を配置し、まず、外殻層を鋳造し、次いで芯材を鋳造して、胴部外周面に周凸面または周凹面を有する外殻層が一定でない複合ロール素材を鋳造する。この第1工程での複合ロール素材は、胴部チラーの内周面が曲率を有しない従前の鋳造用鋳型を用いて、通常の複合ロール鋳造法によって、胴部外周面が平坦面でかつ外殻層の厚さが一定の複合ロール鋳物の、外周面を切削加工により周凸面または周凹面にして形成することもできる。そして、第2の工程で、第1工程で得られた複合ロール素材に対して、既知の加工手段である鍛造または回転鍛造により、周凸面または周凹面を有するロール胴部を平坦面にまで加圧成形して、芯材と接合する外殻層の内周面側に元の外周面における周凸面または周凹面と対称的な周凸面または周凹面が形成された複合ロールを得る製造方法である。また、特許文献2に開示された製造方法では、鋳造用鋳型に外殻層を鋳造し、その内周面が凝固した後に、この外殻層内に切削部材を挿入し、外殻層内周面を、軸心方向にわたりその肉厚を変えるように切削した後、芯材を鋳造して軸方向に外殻層厚さが一定でない複合ロールを製造する方法である。

【0006】

同様に、芯材(軸材)の熱膨張係数と熱伝導率を適正な範囲に小さくすることにより、サーマルクラウンを低減させ、板平坦度を高水準に確保できる連続肉盛鋳造製複合ロールの製造方法が開示されている(特許文献3)。

【特許文献1】特開昭57−91808(第2頁〜第3頁)

【特許文献2】特開昭57−91809(第1頁〜第2頁)

【特許文献3】特開平10−192916([0005]〜[0008])

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に開示された製造方法では、遠心鋳造により、または遠心鋳造後に切削加工を施すことにより、外殻層の周凸面または周凹面を形成した後、外殻層を平坦面にして軸方向に外殻層の厚みを変化させるために、後工程で鍛造または回転鍛造などの塑性加工が必要となり、製造工程が煩雑となる。同様に、特許文献2に開示された製造方法では、切削加工により、軸心方向にわたり外殻層の肉厚を変えるようにしているため、やはり、製造工程が煩雑となる。一方、特許文献3に開示された製造方法では、本来、芯材には強靭性という特性が求められるにも拘わらず、熱膨張係数や熱伝導率の物性値から芯材を規定しているため、必ずしも強靭性に優れる材料を芯材として選択できない虞がある。

【0008】

そこで、この発明の課題は、芯材および外層材を要求材質特性に応じて自由に選択でき、かつ、サーマルクラウンが小さく良好な平坦度を実現することが可能な複合ロールを簡素化した工程で製造する方法およびこの方法を用いて製造した複合ロールを提供することである。

【課題を解決するための手段】

【0009】

前記の課題を解決するために、この発明では以下の構成を採用したのである。

【0010】

即ち、請求項1に係る複合ロールの製造方法は、遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールの製造方法であって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させ、前記外殻層の肉厚を、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて厚く形成するようにしたことを特徴とする。

【0011】

図1に示すように、円筒状の容器1に液体を入れて、その中心軸2の周りに回転させると、液面3の形状は、(1)式に示すように、円筒状容器の中心軸2からの水平距離ρと回転速度・φによって与えられ、容器1の回転に伴う遠心力の作用で放物線状にな

る。なお、図1で液面3に作用する矢印は大気圧を示す。

【0012】

【数1】

ここで、gは重力加速度、z(ρ)は前記中心軸2からの水平方向の位置ρにおける液面3の高さを表す。

【0013】

前記鋳型の第1の回転軸周りの回転により、鋳型の内壁に押し付けられた溶湯は、その凝固過程で、図1および(1)式で説明したように、第2の回転軸に直交する方向、即ちロール中心軸方向の遠心力を受けるため、前述のような、塑性加工などの加工工程を必要とせずに、外殻層の肉厚を、第2の回転軸から、即ち外殻層の中央部から遠ざかるにつれて厚く形成することができる。

【0014】

請求項2に係る複合ロールは、遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールであって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させることにより、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて肉厚が厚く形成された外殻層を有することを特徴とする。

【0015】

一般に、複合ロールでは、外殻層には耐摩耗性など表面性状に優れる材質が用いられ、芯材には強靭性など機械的性質に優れる材質が用いられる。このように外殻層の肉厚分布を有するように複合ロールを形成すると、圧延材との接触によるロール側への入熱量の蓄積が緩和される結果として、前述のように、芯材の線膨張係数や熱伝導率などの物性値を規定して材料を選択しなくてもサーマルクラウンを抑制することが可能となる。

【0016】

請求項3に係る複合ロールは、上記外殻層がハイス系材料からなることを特徴とする。

【0017】

前記のロール中心軸に沿って肉厚を変化させた外殻層をハイス系材料で形成することにより、耐摩耗性に優れ、しかもサーマルクラウンが抑制される複合ロールが実現され、ハイス系複合ロールを使用した場合の板平坦度が向上する。

【発明の効果】

【0018】

この発明では、遠心鋳造法により複合ロールの外殻層を形成する際に、鋳型を、ロール中心軸に対応した回転軸(第1の回転軸)の周りに回転させる鋳造操作に加えて、鋳型のロール軸方向の中央部、即ちロールバレルの中央部の位置で、ロール軸と直交する回転軸(第2の回転軸)の周りに回転させるようにしたので、後工程を要せずに、遠心鋳造工程で外殻層の肉厚が、ロールバレルの中央部で薄く、そこから端部にかけて増加した、内面側が凹面状の外殻層が形成される。このように外殻層が肉厚分布を形成した複合ロールでは、外殻層に熱伝導率が低く、線膨張係数が高いハイス系材料を用いても、圧延材との接触によるロール側への入熱量の蓄積が緩和され、サーマルクラウンが抑制されて板平坦度が改善されるため、芯材を線膨張係数や熱伝導率の面から選択する必要もなくなる。それにより、耐摩耗性などの表面性状および強靭性に優れたハイス系複合ロールを、仕上げ圧延機列の最終スタンドまで適用できるようになり、ロール原単位や圧延能率の向上に大きく寄与する。

【発明を実施するための最良の形態】

【0019】

以下に、この発明の実施形態を添付の図2から図7に基づいて説明する。

【0020】

図2(a)、(b)は、実施形態の複合ロールの外殻層を形成するための遠心鋳造装置を模式的に示したものである。鋳型4、および伝達部材5を介して鋳型4を複合ロール中心軸に対応する回転軸、即ち第1の回転軸6の周りに回転させるためのモータ7が、ターンテーブル8の上に配置されている。このターンテーブル8は、伝動ベルト9を介して回転ディスク10と連結され、この回転ディスク10は伝達部材5aを介してモータ7aによって回転駆動される。前記鋳型4は、図2(b)に示したように、その中心C1(前記第1の回転軸6上の、鋳型4の長手方向の中央位置)とターンテーブル8の中心C2とが一致するように配置され、鋳型4が第1の回転軸6の周りに回転すると同時に、この鋳型4の中心C1を通り、第1の回転軸6に直交する第2の回転軸11、即ちターンテーブル8の中心C2を通る中心軸の周りに回転可能となっている。

【0021】

遠心鋳造法では、モータ7により、前記第1の回転軸6の周りに回転する鋳型4に注入箱12から、例えば、ハイス系材料の溶湯が注入されると、遠心力によって溶湯が鋳型4の内面に押し付けられながら凝固し、通常、外殻層13の内面は図3(a)に示すように平坦面に形成され、複合ロールRAの外殻層13の厚みが一定となる。本実施形態では、鋳型4を複合ロールの中心軸に対応する第1の回転軸6の周りに回転させると同時に、モータ7aによってターンテーブル8を回転させることにより、鋳型4が第2の回転軸11の周りに回転するため、図4(a)に示すように、溶湯には鋳型4の内壁面4aに垂直な方向の遠心力τ1とともに、この内壁面4aに平行な方向(鋳型4の端壁面4bに垂直な方向)の遠心力τ2が作用する。この遠心力τ2の作用により、図1で説明したように、溶湯が第2の回転軸11から、即ち外殻層13のロール軸方向の中央部から鋳型4の端壁面4bの方へ押し付けられるため、外殻層13の中央部では薄く、外殻層13の端部では厚くなり、図4(a)に示したように、凝固後の外殻層13の内面が凹面状に形成される。そして、外殻層13の凝固後に、強靭性に優れる、例えば、Cr、Moなどの合金元素を含有する鋼材料等の芯材14を鋳造して外殻層13と一体に融着させることにより、複合ロールRBが形成される。なお、鋳型4の回転数については、第1の回転軸6周りの回転数N1は、例えば、ハイス系材料について設定した重力倍数Gと鋳型4の内径Dとから、横型鋳造の場合の既存の関係式(例えば、N1=A/D1/2、A:定数)を用いて算出して設定することができる。また、第2の回転軸11周りの回転数N2の概略値は、鋳型4の長さLと鋳型4の端壁面4bにおける外殻層13の厚みtEと前記回転軸11上での外殻層13の厚みtcの差Δt(=tE-tc)から、例えば、前述の式(1)を用いて、N2=2g・Δt/(L/2)2で算出することができる。前記溶湯は、第1の回転軸6に直交する方向(鋳型4の半径方向)の遠心力によって鋳型4の内壁面4aに押し付けられているため、実際に必要な、第2の回転軸11周りの回転数は、前記回転数N2よりも大きくなる傾向にある。なお、外殻層13の厚みは、鋳型4の回転数N1、N2を制御することに加えて、電磁力を用いることによっても調節可能である。

【0022】

次に、上述のような遠心鋳造法によって、外殻層の内面を凹面状に形成した複合ロールの特徴について、数値計算例を用いて説明する。図5および図6は、図3(a)に模式的に示した、従来の遠心鋳造法による、外殻層13の内面が平坦面に形成されたハイス系複合ロールRA(ハイスロール、図3(b))、および、図2および図4(a)に模式的に示した、実施形態の遠心鋳造法を用いた製造法による、外殻層13の内面が凹面状に形成されたハイス系複合ロールRBを(ハイスロール、図4(b))、それぞれ熱延ミルの仕上げ圧延機列最終スタンドのワークロールとして用いた場合の、代表的な圧延条件について、ロール表面温度分布および発生したサーマルクラウンを比較してそれぞれ示したものである。従来の複合ロールRA、実施形態の複合ロールRBともにロール径はφ800mmで、従来の複合ロールRAの外殻層13の厚みは50mm一様であり、実施形態の複合ロールRBの外殻層13は、その厚みが、外殻層のロール軸方向中央部で30mm、同端部で70mmの凹面状に形成されている。図5から、外殻層13の厚みが一定である従来の複合ロールでは、熱伝導率が小さいハイス系材料で形成された外殻層13の中央部(WRセンター、即ちロールバレル中央部)から両側へ広がる、圧延材と接触する領域の温度が高く、この領域にロール側に流入した熱量が蓄積していることがわかる。一方、実施形態の、外殻層13の内面を凹面状に形成した複合ロールでは、ロールバレル中央部(WRセンター)で外殻層13が従来の複合ロールよりも薄く形成されているため、ロール半径方向の熱抵抗が小さくなり、ロール側への入熱が芯材14へ拡散しやすくなる。それにより、圧延材と接触する領域の外殻層での熱量の蓄積が低減して、ロールバレル中央部の表面温度は、外殻層13の厚みが一定である従来の複合ロールの場合よりも低くなる。これとは逆に、外殻層13の圧延材と接触しない領域では、とくに、ロールバレル端部域では、熱伝導率の低い外殻層13の厚みが厚く形成されているため、ロール側への入熱が芯材14の方へ拡散しにくくなり、外殻層の厚みが一定の従来の複合ロールに比べて蓄積する熱量が増える。それにより、ロールバレル端部域の表面温度は、従来の複合ロールよりもむしろ上昇する傾向を示す。それにより、ロールバレル中央部から端部にかけての温度分布は、従来の複合ロールに比べて小さくなることがわかる。

【0023】

ロールのサーマルクラウン、即ち熱膨張したロールプロファイルは、ロール軸方向(z方向)の熱膨張量U(z)から求めることができ、この熱膨張量熱膨張量U(z)は、(1)式から算出することができる。

【0024】

【数2】

【0025】

ここで、Rはロール半径を、rおよびzは、ロールの半径方向および軸方向の座標を、αはロールの線膨張係数を、νはポアソン比を、T(r,z)は、座標(r,z)におけるロール温度をそれぞれ表す。(1)式の右辺の積分値は数値計算により求めることができる。前記複合ロールの場合には、その際、温度T(r,z)のr、即ちロール半径方向の座標が外殻層にある場合には、線膨張係数αは外殻層の線膨張係数α1を、芯材にある場合には芯材の線膨張係数α2を用いる。また、ポアソン比νは、鋼系材料では、ほぼ一定値(ν≒0.3)を用いることができる。

【0026】

図6は、実施形態および従来のそれぞれのハイス系複合ロール(ハイスロール)について、(2)式を用いて算出したサーマルクラウンを示したものである。実施形態の複合ロールでは、図5に示したように、従来の複合ロールに比べて、ロールバレル中央部での表面温度が低下し、ロールバレル端部域での表面温度が上昇する結果、ロールバレル全体としては温度分布が小さくなり、ロールバレル中央部の熱膨張量は、従来の複合ロールでは340μm程度であるのに対して、実施形態の複合ロールでは250μm程度と20%以上減少し、サーマルクラウンが抑制される。その結果、図7に示すように、従来の複合ロールでは、ロールベンディング力の設定を下限値にしても中伸びは修正できなかったが、実施形態の複合ロールでは、ロールベンディング力設定値の上下限の範囲内で、中伸びも耳波も発生しない平坦制御を行うことが可能となり、平坦な板材を得ることができる。それにより、熱延ミルの仕上げ圧延機列の最終スタンドまでハイス系複合ロールの使用が可能となる。

【産業上の利用可能性】

【0027】

この発明は、耐摩耗性および強靭性等の材質特性を兼ね備え、サーマルクラウンが低減するハイス系複合ロールの製造に利用することができ、このような複合ロールは、熱延ミルの仕上げ圧延機列の最終スタンドにまで適用可能である。

【図面の簡単な説明】

【0028】

【図1】液体を円筒状容器に入れてその中心軸の周りに回転させたときの液面形状を示す説明図である。

【図2】実施形態の複合ロールの製造方法を模式的に示す説明図である。

【図3】(a)従来の遠心鋳造法を模式的に示す説明図である。(b)従来の遠心鋳造法による複合ロールの構造を模式的に示す説明図である。

【図4】(a)実施形態の、鋳型を2軸の周りにそれぞれ回転させる遠心鋳造法を模式的に示す説明図である。(b)実施形態の遠心鋳造法による複合ロールの構造を模式的に示す説明図である。

【図5】従来および実施形態の複合ロールの、圧延直後の表面温度分布を示す説明図である。

【図6】従来および実施形態の複合ロールのサーマルクラウンの推定結果を示す説明図である。

【図7】従来および実施形態の複合ロールを用いた場合の板平坦度の予測結果を示す説明図である。

【符号の説明】

【0029】

1・・・容器

2・・・中心軸

3・・・液面

4・・・鋳型

4a・・・内壁面

4b・・・端壁面

5、5a・・・伝達部材

6・・・第1の回転軸

7、7a・・・モータ

8・・・ターンテーブル

9・・・伝動ベルト

10・・・回転ディスク

11・・・第2の回転軸

12・・・注入箱

13・・・外殻層

14・・・芯材

RA・・・複合ロール(従来技術)

RB・・・複合ロール(実施形態)

【特許請求の範囲】

【請求項1】

遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールの製造方法であって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させ、前記外殻層の肉厚を、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて厚く形成するようにしたことを特徴とする複合ロールの製造方法。

【請求項2】

遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールであって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させることにより、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて肉厚が厚く形成された外殻層を有することを特徴とする複合ロール。

【請求項3】

前記外殻層がハイス系材料からなることを特徴とする請求項2に記載の複合ロール。

【請求項1】

遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールの製造方法であって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させ、前記外殻層の肉厚を、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて厚く形成するようにしたことを特徴とする複合ロールの製造方法。

【請求項2】

遠心鋳造法により形成した外殻層と、この外殻層と一体に溶着した芯材とからなる複合ロールであって、前記外殻層を形成する鋳型を、前記複合ロールの中心軸に対応する第1の回転軸の周りに回転させると同時に、前記鋳型の第1の回転軸方向中央の位置で、この第1の回転軸に直交する第2の回転軸の周りに回転させることにより、複合ロールの中心軸方向に沿って第2の回転軸から遠ざかるにつれて肉厚が厚く形成された外殻層を有することを特徴とする複合ロール。

【請求項3】

前記外殻層がハイス系材料からなることを特徴とする請求項2に記載の複合ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−95564(P2006−95564A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−284745(P2004−284745)

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]