熱間成形品の製造方法、精密プレス成形用プリフォームの製造方法、及び光学素子の製造方法

【課題】ガラス塊の吸着ノズル先端での吸引保持を確実に、かつガラス塊に傷を付けることなく行い熱間成形品(熔融ガラス塊)を製造する方法、この方法で得た熱間成形品を加工して精密プレス成形用プリフォームを製造する方法、前記方法で得たプリフォームを精密プレス成形して光学素子を製造する方法を提供する。

【解決手段】下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却し、プレス成形品を定位置で下型から取り出す、熱間成形品の製造方法。下型からの取り出しの前に、成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う。この方法により作製したプリフォームを精密プレス成形する光学素子の製造方法。

【解決手段】下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却し、プレス成形品を定位置で下型から取り出す、熱間成形品の製造方法。下型からの取り出しの前に、成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う。この方法により作製したプリフォームを精密プレス成形する光学素子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間成形品の製造方法、精密プレス成形用プリフォームの製造方法、及び光学素子の製造方法に関する。

【背景技術】

【0002】

ガラス製非球面レンズなど、光学機能面を研削、研磨によって形成する方法では量産性に乏しいガラス製光学素子を量産する方法として精密プレス成形法が知られている。この方法では、プリフォームと呼ばれる精密プレス成形に適した形状に加工したガラスをプレス成形する。プリフォームの作製法としては、いくつかの方法が知られているが、中でも流出する熔融ガラスから適量を分離して熔融ガラス塊とし、このガラス塊が冷えて固化する前にプリフォームに成形する方法が高い生産性を誇る。この方法はプリフォームの熱間成形法と呼ばれるが、熱間成形法でプリフォームに近似する形状のガラス成形体を作り、このガラス成形体を研磨を含む工程によりプリフォームにする方法も上記方法に比べれば生産性に劣るが、その他の方法に比べると生産性の観点から優れていると言える。熱間成形法では、ガラス表面にシワやカン、割れが生じないよう、成形型上でガラス塊にガスを噴出して上向きの風圧を加えて浮上させながら成形する。(特許文献1〜5参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-95670号公報

【特許文献2】特開2004-300020号公報

【特許文献3】特開2004-284847号公報

【特許文献4】特開2005-272194号公報

【特許文献5】特開2007-119335号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱間成形法では熔融ガラスを連続して流出し、熔融ガラス塊を次々に分離して、複数の成形型で順次成形する。特許文献1〜4に記載の方法では、熔融ガラス塊を成形型でプレスすることなく成形する。ここで使用する成形型は下型だけである。それに対して、特許文献5に記載の方法では、熔融ガラス塊を成形型でプレス成形する。ここで使用する成形型は下型に加えて上型である。

【0005】

上記方法では、空の成形型(下型)を、熔融ガラス塊を受け取る位置に搬入、停留させて、その位置で熔融ガラス塊を供給する。熔融ガラス塊が供給された成形型は上記位置から搬出され、その後に別の空の成形型が搬入、停留する。熔融ガラス塊は移動する成形型上で成形された後、成形型から取り出される。但し、特許文献5に記載の方法では、移動の途中で上型によりプレス成形され、その後、成形型から取り出される。このようにして空になった成形型(下型)は再び熔融ガラス塊を受け取る位置に搬入され、上記工程が繰り返される。

【0006】

こうした工程を円滑に行うため、例えば、ターンテーブル上に複数の成形型(下型)を配置して該テーブルをインデックス回転して、各成形型を定められた停留位置に順次移送する方法がある。この方法では、成形型の移動、停止に伴い、成形型上のガラス塊に加速度が加わる。この加速度は水平方向成分を有するので、成形型上でガラス塊が揺れる。ターンテーブルのインデックス回転のように成形型の移送、停留を一定周期で行う方法の場合、上記加速度が一定周期でガラス塊に加わり、ガラス塊の揺れが大きくなる。また、生産性向上のため、成形型の移送スピードを増加させても、加速度が大きくなって、ガラス塊の揺れが助長される。

【0007】

特許文献1〜5に記載のいずれの熔融ガラス塊の成形方法でも、成形品であるガラス塊を成形型から取り出す際には、ガラス塊を吸着ノズルの先端で吸引保持して、成形型から取り出される。連続生産を維持するために、ガラス塊の吸着ノズル先端での吸引保持は、確実に行う必要があり、かつ歩留りを上げるために傷を付けることなく行う必要がある。しかし、上記のようにガラス塊は、成形型上で揺れており、成形型の成形面上でのガラス塊の姿勢は一定していない。

【0008】

そこで本発明は、熔融ガラス塊を成形することで、所望の形状の精密プレス成形用プリフォームとしても使用可能な熱間成形品(熔融ガラス塊)を得る方法であって、ガラス塊の吸着ノズル先端での吸引保持を確実に、かつガラス塊に傷を付けることなく行うことができる方法を提供することにある。

【0009】

さらに本発明は、上記方法で得た熱間成形品を加工して精密プレス成形用プリフォームを製造する方法、ならびに前記各方法で得たプリフォームを精密プレス成形して光学素子を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は以下の通である。

[1]連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、前記風圧による浮上により所定の形状に成形し、固化させて成形品を形成し、

(3)固化した前記成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

[2]前記位置矯正部材の前記位置矯正面が凹面である[1に記載の熱間成形品の製造方法。

[3]前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する[1または2に記載の熱間成形品の製造方法。

[4]前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する[1]〜[3]のいずれかに記載の熱間成形品の製造方法。

[5]前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される[4]に記載の熱間成形品の製造方法。

[6]連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却して固化させ、

(4)(3)のプレス成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

[7]前記位置矯正部材の前記位置矯正面が凹面である[6]に記載の熱間成形品の製造方法。

[8]前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する[6]または[7]に記載の熱間成形品の製造方法。

[9]前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する[6]〜[8]のいずれかに記載の熱間成形品の製造方法。

[10]前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される[9]に記載の熱間成形品の製造方法。

[11](3)におけるプレス成形前にプレス成形用の定位置で、所定粘度に調整した熔融ガラス塊を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形する[6]〜[10]のいずれかに記載の熱間成形品の製造方法。

[12](2)における熔融ガラス塊の前記所定粘度は103ポアズから104.4ポアズの範囲である[1]〜[11]のいずれかに記載の熱間成形品の製造方法。

[13]熱間成形品が、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である[1]〜[12]のいずれかに記載の製造方法。

[14][13]に記載の方法によりガラス母材を作製し、作製した少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工する精密プレス成形用プリフォームの製造方法。

[15][1]〜[14]のいずれかに記載の方法によりプリフォームを作製し、作製したプリフォームを精密プレス成形する光学素子の製造方法。

【発明の効果】

【0011】

本発明によれば、上型をガラス塊に直接接触させることなしに成形型(下型)成形面に対する中心出し(成形面の中心とガラス塊の中心を合わせること)ができ、その結果、ガラス塊の吸着ノズル先端での吸引保持を確実に、かつガラス塊に傷を付けることなく行うことができる、熱間成形品を製造する方法を提供できる。

【0012】

さらに本発明によれば、上記製造方法により、精密プレス成形用プリフォームとしても使用可能な熱間成形品が得られ、あるいは上記製造方法により得た熱間プレス成形品を加工して精密プレス成形用プリフォームを製造することもできる。さらに、前記各方法で得たプリフォームを精密プレス成形して光学素子を製造することができる。

【図面の簡単な説明】

【0013】

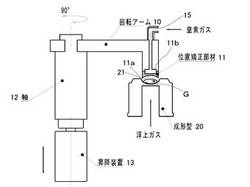

【図1】本発明に使用する位置合わせ装置の一例。

【図2】位置合わせ装置の動作説明図。

【図3】位置合わせの説明図。

【図4】熔融ガラスからプリフォームを成形する成形装置の動作をタイムチャートとして示す。

【図5】ターンテーブルの一例を示す説明図。

【発明を実施するための形態】

【0014】

本発明は、熱間成形品の製造方法であって、

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、上記複数の下型に定位置で受け取り、

(2-1)下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却するか、または、

(2-2)下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、かつプレスすることなく前記風圧による浮上により所定の形状に成形し、

(4)(3)のプレス成形品または(2-2)の成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、前記成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う

ことを特徴とする。

【0015】

本発明は、連続的または断続的に循環移動する複数の下型を用いる。具体的には、複数の下型をターンテーブル上に配置し、ターンテーブルをインデックス回転して上記複数の下型を同期して各停留位置に次々と一括して移動させることで、下型を循環移動することができる。停留位置は、定位置であって、少なくとも(1)分離した熔融ガラス塊を受け取る位置、(2)成形品を下型から取り出す位置である。但し、ターンテーブル上に設けられる下型の数によっては、特別な動作あるいは操作がない停留位置もありえる。さらに、上型を用いてプレス成形する場合には、停留位置として、上型を用いてプレス成形する位置もある。

【0016】

連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、複数の下型に定位置で受け取る。これにより、連続して流出する熔融ガラスから次々に熱間プレス成形品を成形するための熔融ガラス塊を形成する。熔融ガラスは、例えば、ガラス原料を加熱、熔融し、脱泡、均質化して得られたものであり、この熔融ガラスを一定の流出速度で連続してパイプから流出し、流出する熔融ガラス流の下端部をパイプ下方に置いた下型上で受け、さらに、下型を鉛直下方に急降下して、熔融ガラス流から下型上の熔融ガラス流下端部を分離し、上記下型の成形面上に分離した熔融ガラス塊を受ける。

【0017】

この方法の代わりに、流出する熔融ガラス流の下端部をパイプ下方に置いた支持体で受け、支持体を鉛直下方に急降下して、熔融ガラス流から支持体上の熔融ガラス流下端部を分離し、上記分離した熔融ガラス塊を下型の成形面上に供給する方法、または、流出する熔融ガラス流の下端部をパイプ下方に置いた支持体で受け、支持体による支持を急速に取り除いて、熔融ガラス流から支持体で支持していた熔融ガラス流下端部を分離し、上記分離した熔融ガラス塊を下型の成形面上に供給する方法などを用いて、下型の成形面に熔融ガラス塊を得ることもできる。

【0018】

下型に受け取られた熔融ガラス塊は、下型上で風圧を加えて浮上させながら、下型の移動中に冷却する。工程(2-1)および(3)を経てプレス成形品を調製する場合には、下型の移動中に冷却して所定粘度に調整する。この場合、下型の成形面はプレスによってガラスに当該表面の形状を転写する成形面となっており、平滑な面であり、さらに、熔融ガラス塊に風圧を加えて浮上させるためのガスを噴出する複数のガス噴出口が設けられている。また、工程(2-2)を経てプレスすることなく成形品を調製する場合には、下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、かつプレスすることなく前記風圧による浮上により所定の形状に成形する。この場合、下型の成形面は、プレスすることがないのでガラスに当該表面の形状を転写する成形面となっている必要はないが、ガラス塊が一時的または瞬間的に接触することがあり得るので、平滑な面であり、さらに、熔融ガラス塊に風圧を加えて浮上させるためのガスを噴出する複数のガス噴出口が設けられている。

【0019】

一般に、熔融ガラス塊から熱間成形品を製造するに際して、成形型の温度を熔融ガラス塊との融着を防止できる温度に保つと、熔融ガラス塊と成形型の温度差は極めて大きくなる。このように熔融ガラス塊に比べて低温に保たれている成形型に熔融ガラス塊が直接触れると、接触部分においてガラスが局部的に冷却され、収縮するため、ガラス表面にシワが生じて滑らかな表面をもつ熱間成形品を得ることができなくなるおそれがある。さらに温度が低下したガラスが成形型に直接触れると、カン割れと呼ばれる現象によりガラスが破損してしまうこともある。それに対し、本発明では浮上成形をするため、ガラスと下型との接触は低減されるため、上記のような問題を回避することができる。

【0020】

上記ガス噴出口から噴射するガスとしては、ガラスと反応しないガスを用いることが好ましく、具体的には、空気、窒素、不活性ガスなどを挙げることができる。また、当該ガスの量、圧力は、熔融ガラス塊を浮上成形することができ、かつ成形面で熔融ガラス塊が下型との融着を生じないように安定した状態を保つことができるように定めることが好ましい。成形するガラス塊の容量により噴出させるガスの圧力、流量は適宜調整することが出来る。具体的には、例えば、前記圧力は0.3〜0.5MPaの範囲、前記ガスの流量は毎分0.25〜0.45リットルの範囲とすることが好ましい。

【0021】

以下、成形面上の熔融ガラス塊の上方に面した表面を上面、成形面に対向する面を下面と定義する。

【0022】

下型の成形面に供給されたガラス塊は浮上状態にて冷却され、工程(2-1)では、プレス成形に適した所定粘度になるよう粘度調整がなされる。分離した熔融ガラス塊の粘度(所定粘度)は、103ポアズから104.4ポアズになるように冷却調整することが、所望の形状にプレス成形が比較的容易にできるという観点から好ましい。

【0023】

工程(2-1)で所定粘度に調整した熔融ガラス塊は、工程(3)で上型を用いてプレス成形する。

【0024】

プレス成形は、下型の上方で待機する上型を下降して下型とともに成形面上のガラス塊をプレスすることで行う。プレスによりガラス塊全体が成形されるとともに、ガラス塊上面に上型の成形面が転写され、下型の成形面表面がガラス塊下面に転写される。下型上面の外周と上型下面の外周とは、例えば、嵌合する構造になっており、プレス成形に先立ち下型と上型を嵌合して下型成形面の中心と上型成形面の中心を位置合せするとともに、下型成形面と上型成形面とが正対するようにしてからガラス塊をプレスする。このとき、下型のガス噴出口に供給されるガスの圧力は、ガラスがガス噴出口に進入しない程度の圧力にしてガラスにガス圧による窪みが生じないようにする。プレス成形後、上型からガラスを離型し、上型を上方に退避する。その後、成形したガラス塊を下型成形面上で浮上した状態で更に冷却する。

【0025】

上記のように、工程(3)で上型を用いてプレス成形するが、プレス成形前にプレス成形用の定位置で、下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形することが好ましい。熔融ガラス塊と非接触での位置合せは、熔融ガラス塊に上側(もしくは位置矯正部材)から風圧を加えることにより行うことができる。このときの噴出ガス圧力は、例えば、0.15〜0.5MPaの範囲とし、噴出ガス流量は、例えば、毎分0.15〜0.45リットルの範囲とすることが好ましい。

【0026】

工程(2-2)における下型の移動中の、熔融ガラス塊の風圧による浮上させながらの冷却と、プレスすることなく風圧による浮上による所定形状への成形は、以下のようにして行うことができる。

例えば、下型として、多孔質材でガラス塊を載せる凹部を形成し、多孔質材を通してガスを噴出する成形型を使用し、前記ガスの噴出により凹部上のガラス塊に風圧を加えて浮上させる方法、あるいはガラス塊を載せる凹部に複数の細孔からなるガス噴出口を有する成形型を使用し、前記細孔からのガス噴出により凹部上のガラス塊に風圧を加えて浮上させる方法などの方法がある。

【0027】

浮上のためのガス噴出口から上方に向けて噴出されるガスは、清浄な窒素ガス、空気あるいは不活性ガスであることができる。噴出ガスの流量は、例えば、成形型の凹部内でガラス塊が安定した浮上状態が維持されるのに十分な値に設定すればよい。成形型の凹部上では軟化状態のガラス塊が冷却、固化する過程で所望形状のガラス塊に成形される。

【0028】

さらに、ガス噴出口へ供給するガスの温度は、次の点に留意して調整する。まず、熔融ガラスが成形型の凹部に融着しないよう、噴出ガスによって成形型が加熱されない温度とする。そのため、供給ガスの温度を300℃以下とすることが好ましい。成形対象のガラスの性質、プリフォームの重量などによって−50〜300℃の範囲でガスの温度を調整することが好ましい。

【0029】

なお、成形型は循環使用するので、ガラスからの熱伝導によって成形型の温度が上昇するのを防止するため、成形型を冷却する機構を設けるようにしてもよい。

【0030】

このようにして、工程(3)または工程(2-2)にて、回転対称形状の熱間成形品を次々に成形することができる。工程(3)または工程(2-2)において、所定温度に冷却された成形品は、下型成形面から取り出され、さらにアニール工程に付すこともできる。

【0031】

本発明においては、下型成形面から取り出す前に、成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う。成形品と非接触での位置合せは、成形品に上側(もしくは位置矯正部材)から風圧を加えることにより行うことができる。このときの噴出ガス圧力は、例えば、0.15〜0.5MPaの範囲とし、噴出ガス流量は、例えば、毎分0.15〜0.45リットルの範囲とすることが好ましい。

【0032】

以下、上記成形品の位置合せについて図面を参照して説明する。

図1のように位置合わせ装置の回転アーム10の先端に多孔質体で構成した位置矯正部材11を設ける。成形面21と対向する位置矯正部材11の位置矯正面11aは、凹面とし、成形品Gの上面よりも大きくし、成形面Gの上面全域を覆うことができる大きさにしてある。位置矯正部材11の背面11b(位置矯正面11aの裏面)には回転アーム内に設けたガス流路15を通して空気、窒素、不活性ガスなどが供給される。空気、窒素、不活性ガスなどは多孔質体である位置矯正部材11を通って位置矯正面11aから均等に噴出している。位置矯正はこの位置において位置矯正部材11から回転アームの軸12までの部分を昇降装置13で下降させることにより行なう。

【0033】

図2に、位置合わせ装置の動作説明図を示す。(A)では、下型20の成形面21の中心の真上に位置矯正面11aの中心が位置するように位置合せをする。(B)では、この状態で置合わせ装置の昇降装置13を作動させて位置矯正部材11を鉛直下方に移動して位置矯正面11aを成形面の成形品Gの上面に近づける。

【0034】

この操作によって、図3の(A)に示されるように、成形品Gが成形面21の中央からずれていると、ずれている側で、その反対側より成形品Gの上面と位置矯正面11aの距離が近くなる。そうすると、位置矯正面11aから噴出するガスから受ける風圧が、成形品Gのずれている側で大きくなり、成形品Gが成形面21中心に戻されて成形品Gの中心が成形面21の中心に一致するようになる。このようにして下型20の成形面21上での成形品Gの位置を矯正した後、位置合わせ装置の昇降装置13を作動させて位置矯正部材11を上昇させ、回転アーム10を回転して下型上方から位置矯正部材11を退避させる。この一連の操作によって浮上中に揺れていた成形品の揺れを抑えることもできる。

【0035】

引き続いて、(C)に示すように、成形型20の上方で待機する搬送ロボット30の先端に設けた吸引ノズル31の先端を成形品Gの上面に近づけ、吸引ノズル31の先端に成形品Gを吸引保持し、成形型20から取り出す。取り出した成形品Gは、適宜、アニールすることができる。

【0036】

位置矯正操作は取り出し位置に停留中のガラス塊に対して行なうことが好ましい。こうすることにより、位置矯正がなされ、揺れも収まったガラス塊の上面に吸着ノズルが密着させ、ガラス塊を成形型からより確実に取り出すことができる。

【0037】

図3に例示した熱間成形品の形状は、下面および上面がともに凸面のもの(プレスすることなしに成形することもできる。)である。成形型上の熱間成形品を平面視したときの外周部は、非浮上状態でも成形型に接していない。こうした形状の成形品は、外周部が成形型により規制されていないため、成形型移送時にガラス塊が揺れやすく、成形型の凹部上の適正な位置からずれ易い。このように、非浮上状態で下面は成形型と接するが、外周部は成形型と接しない形状を有する熱間成形品の製造に本発明は特に好適である。

【0038】

熱間成形品のその他の形状としては、下面が凸面、上面が平面の回転対称形状の熱間プレス成形品、下面が凸面、上面が凹面の回転対称形状の熱間プレス成形品、下面が凸面、上面が平面で中央に凹部がある回転対称形状の熱間プレス成形品など各種形状を例示することができるが、これら形状の熱間プレス成形品の位置矯正に用いる位置矯正部材の位置矯正面も、凹面とし、ガラス塊上面の全域を覆うことができる大きさにすることが好ましい。各熱間成形品ともカン、割れなどの破損はなく、高品質の成形品を得ることができる。

【0039】

熱間成形品は、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材であることができる。熱間成形品が、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である場合、作製したガラス母材は、少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工して、精密プレス成形用プリフォームを製造することかできる。熱間成形品をアニールした後に、表面を研磨してプリフォームに仕上げることができる。熱間プレス成形品の形状が回転対称形状になっているため、回転対称形状のプリフォームを研磨で容易に作ることができる。

【0040】

さらに、本発明の方法により作製したプリフォームを精密プレス成形することで、光学素子を製造することもできる。精密プレス成形による光学素子の製造は、公知の方法により実施することができる。プリフォームを精密プレス成形して、凹メニスカスレンズ、凸メニスカスレンズ、両凹レンズなどの各種非球面レンズを作製することができる。このようにして得られるレンズは、優れた面精度を備え、偏肉などの不具合は見られないものである。

【実施例】

【0041】

以下、本発明を実施例によりさらに詳細に説明する。

【0042】

実施例

図3を参照しながら実施例について説明する。インデックス回転するターンテーブルの回転軸を中心とする円周上に等間隔に12個の下型を配置した成形機を使用する。

【0043】

図4は熔融ガラスからプリフォームを成形する成形装置の動作をタイムチャートとして示したものである。

上記装置の動作を説明する都合上、下型を上下動して熔融ガラスを分離する機構(装置名称「熔融ガラス分離」)、下型を搬送するターンテーブルをインデックス回転させる機構(装置名称「成形機インデックス」)、固化したガラス塊を負圧により吸着する機構(装置名称「吸着ノズル」)、固化したガラス塊を成形型より取り出し、アニール工程へ搬送する負圧機構付吸着ノズルを備えた機構(装置名称「搬送装置」)、固化したガラス塊を下型の成形面上の所定位置に非接触で位置合せするために多孔質よりガスを噴出する機構(装置名称「位置矯正部材」)、下型停留位置の真上から退避させる機構(装置名称「位置矯正装置90度旋回アーム」)、上記多孔質体を上下方向に移動する機構(装置名称「位置矯正装置下降用シリンダ」)に分ける。

【0044】

タイムチャート最上段の装置名称「成形機起動」は、成形装置全体のメインスイッチのON・OFFを示すものである。最初に装置名称「成形機起動」をOFFからONにして成形装置を起動する。

【0045】

図5に示すターンテーブルをインデックス回転してテーブルが停止したタイミングを起点とし、前記テーブルの次のインデックス回転を行い、テーブルが停止するまでの時間を1タクトと定義し、hと表す。すなわち、1タクトとは、下型が停留位置に停止してから、次の停留位置に移送されて停止するまでの時間に相当する。本実施例では、1タクトを6920ミリ・秒に設定している。

【0046】

下型が流出する熔融ガラスの下方に停留位置1(定位置)に停止してから、装置名称「熔融ガラス分離」をOFFからONにし、下型を上昇し、上昇位置で保持して熔融ガラスの下端を受ける。連続して流出する熔融ガラスが下型上に溜まり、熔融ガラスのガラス流出口と下型の間には表面張力によるくびれが生じる。

【0047】

上記テーブルが停止してから6120ミリ・秒経過した時点で「熔融ガラス分離」をONからOFFにし、下型を急降下させると、上記くびれ部分より下の熔融ガラスが分離して下型上に熔融ガラス塊を得ることができる。次に「成形機インデックス」をOFFからONにしてターンテーブルを回転軸のまわりに30°回転し、停止させる。

【0048】

本実施例では、熔融ガラス塊を受け取った位置から9番目の停留位置10(取り出し位置)でガラス塊の位置合わせを行った。成形機を起動後、熔融ガラス分離動作を9回行ない、停留位置10にインデックスで割り出された成形型が停止する。30m秒(ミリ・秒)のタイミングの後「位置矯正装置下降用シリンダ」を480m秒(ミリ・秒)下降させる。30+480=510m秒(ミリ・秒)後、「位置矯正装置下降用シリンダ」をOFFにして位置矯正部材を元の高さまで上昇させ、下型が取り出し位置に停止してから530m秒経過後、「位置矯正装置90度旋回アーム」をONにして、位置矯正部材を保持するアーム10を90°旋回させて位置矯正部材を取り出し位置上方から水平方向に移動、退避させる。このようにして位置矯正部材とその保持、移動機構がプリフォームの取り出しに邪魔にならないようにした上で、570m秒後に搬送装置の吸着ノズルを成形型上方まで移動させ負圧を発生させてプリフォームを吸着しアニール工程へ搬送する。

【0049】

後に「位置矯正装置90度旋回アーム」をOFFにして位置矯正部材を取り出し位置上方に戻す。その後、「成形機インデックス」をONにしてターンテーブルを30°回転させて各下型を次の停留位置に移動させる。

【0050】

このような動作を繰り返し行い、プリフォームを位置矯正して固化したガラス塊を順に吸着しアニール工程へ搬送する。

【0051】

装置名称「位置矯正装置90度旋回アーム」は、図1の10で示される回転アームである。このアームがOFFの場合、位置矯正部材(多孔質体)11は取り出し位置上方にある。図2の(A)に示す状態である。この状態で「位置矯正装置下降用シリンダ」をONにし下降させると、ガスを噴出する位置矯正部材が下降し、下型上のガラス塊に接近して成形品を非接触で位置合せする。図2の(B)に示す状態である。「位置矯正装置下降用シリンダ」をONにするタイミングは、下型が取り出し位置に停止してから30m秒(ミリ・秒)後である。下型が取り出し位置に停止してから30+480=510m秒(ミリ・秒)後、「位置矯正装置下降用シリンダ」をOFFにして位置矯正部材を元の高さまで上昇させ、下型が取り出し位置に停止してから530m秒経過後、「位置矯正装置90度旋回アーム」をONにして、位置矯正部材を保持するアーム10を90°旋回させて位置矯正部材を取り出し位置上方から水平方向に移動、退避させる。このようにして位置矯正部材とその保持、移動機構が取り出しに邪魔にならないようにした上で、成形品上面を吸着して上方に持ち上げる。図2の(C)に示す状態である。

【0052】

取り出し後、アニール(徐冷)工程に移動し、徐冷する。成形品を取り出して空になった下型に再び熔融ガラス塊を供給して成形する。

【0053】

このようにして上面が扁平、下面が凸面の回転体形状のプリフォームを成形した。図2の(C)の状態に於いて、成形品の搬送装置30の吸着ノズル31の中心を成形型の中心に予め教示しておくことで位置矯正装置により成形型の中心に位置を矯正されたプリフォームは数百回の動作に於いても取り出し不良などを起こさずに吸着されることを確認できた。

【0054】

このようにして得たプリフォームを公知の方法で精密プレス成形して偏肉のない凸メニスカス形状の非球面レンズを作製した。

【0055】

(比較例)

「位置矯正装置90度旋回アーム」を常時ONにして、位置矯正部材をプレス位置上方から退避させた状態とした以外は、上記実施例と同じ条件で上面が扁平、下面が凸面のプリフォームを成形した。成形型に対してプリフォームが図3の位置矯正が行われる前の状態で搬送装置30の吸着ノズル31が下降しプリフォームを吸着ノズルの片側のエッジで押える状態がかなりの頻度で発生し取り出し不良が多発した。実施した硝材ではプリフォーム上面にはキズが発生しなかったが、硝材の種類によってはこの押し付けの動作によりキズになることもある。

【産業上の利用可能性】

【0056】

ガラスレンズ等の光学素子の製造分野に有用である。

【技術分野】

【0001】

本発明は、熱間成形品の製造方法、精密プレス成形用プリフォームの製造方法、及び光学素子の製造方法に関する。

【背景技術】

【0002】

ガラス製非球面レンズなど、光学機能面を研削、研磨によって形成する方法では量産性に乏しいガラス製光学素子を量産する方法として精密プレス成形法が知られている。この方法では、プリフォームと呼ばれる精密プレス成形に適した形状に加工したガラスをプレス成形する。プリフォームの作製法としては、いくつかの方法が知られているが、中でも流出する熔融ガラスから適量を分離して熔融ガラス塊とし、このガラス塊が冷えて固化する前にプリフォームに成形する方法が高い生産性を誇る。この方法はプリフォームの熱間成形法と呼ばれるが、熱間成形法でプリフォームに近似する形状のガラス成形体を作り、このガラス成形体を研磨を含む工程によりプリフォームにする方法も上記方法に比べれば生産性に劣るが、その他の方法に比べると生産性の観点から優れていると言える。熱間成形法では、ガラス表面にシワやカン、割れが生じないよう、成形型上でガラス塊にガスを噴出して上向きの風圧を加えて浮上させながら成形する。(特許文献1〜5参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-95670号公報

【特許文献2】特開2004-300020号公報

【特許文献3】特開2004-284847号公報

【特許文献4】特開2005-272194号公報

【特許文献5】特開2007-119335号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱間成形法では熔融ガラスを連続して流出し、熔融ガラス塊を次々に分離して、複数の成形型で順次成形する。特許文献1〜4に記載の方法では、熔融ガラス塊を成形型でプレスすることなく成形する。ここで使用する成形型は下型だけである。それに対して、特許文献5に記載の方法では、熔融ガラス塊を成形型でプレス成形する。ここで使用する成形型は下型に加えて上型である。

【0005】

上記方法では、空の成形型(下型)を、熔融ガラス塊を受け取る位置に搬入、停留させて、その位置で熔融ガラス塊を供給する。熔融ガラス塊が供給された成形型は上記位置から搬出され、その後に別の空の成形型が搬入、停留する。熔融ガラス塊は移動する成形型上で成形された後、成形型から取り出される。但し、特許文献5に記載の方法では、移動の途中で上型によりプレス成形され、その後、成形型から取り出される。このようにして空になった成形型(下型)は再び熔融ガラス塊を受け取る位置に搬入され、上記工程が繰り返される。

【0006】

こうした工程を円滑に行うため、例えば、ターンテーブル上に複数の成形型(下型)を配置して該テーブルをインデックス回転して、各成形型を定められた停留位置に順次移送する方法がある。この方法では、成形型の移動、停止に伴い、成形型上のガラス塊に加速度が加わる。この加速度は水平方向成分を有するので、成形型上でガラス塊が揺れる。ターンテーブルのインデックス回転のように成形型の移送、停留を一定周期で行う方法の場合、上記加速度が一定周期でガラス塊に加わり、ガラス塊の揺れが大きくなる。また、生産性向上のため、成形型の移送スピードを増加させても、加速度が大きくなって、ガラス塊の揺れが助長される。

【0007】

特許文献1〜5に記載のいずれの熔融ガラス塊の成形方法でも、成形品であるガラス塊を成形型から取り出す際には、ガラス塊を吸着ノズルの先端で吸引保持して、成形型から取り出される。連続生産を維持するために、ガラス塊の吸着ノズル先端での吸引保持は、確実に行う必要があり、かつ歩留りを上げるために傷を付けることなく行う必要がある。しかし、上記のようにガラス塊は、成形型上で揺れており、成形型の成形面上でのガラス塊の姿勢は一定していない。

【0008】

そこで本発明は、熔融ガラス塊を成形することで、所望の形状の精密プレス成形用プリフォームとしても使用可能な熱間成形品(熔融ガラス塊)を得る方法であって、ガラス塊の吸着ノズル先端での吸引保持を確実に、かつガラス塊に傷を付けることなく行うことができる方法を提供することにある。

【0009】

さらに本発明は、上記方法で得た熱間成形品を加工して精密プレス成形用プリフォームを製造する方法、ならびに前記各方法で得たプリフォームを精密プレス成形して光学素子を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は以下の通である。

[1]連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、前記風圧による浮上により所定の形状に成形し、固化させて成形品を形成し、

(3)固化した前記成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

[2]前記位置矯正部材の前記位置矯正面が凹面である[1に記載の熱間成形品の製造方法。

[3]前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する[1または2に記載の熱間成形品の製造方法。

[4]前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する[1]〜[3]のいずれかに記載の熱間成形品の製造方法。

[5]前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される[4]に記載の熱間成形品の製造方法。

[6]連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却して固化させ、

(4)(3)のプレス成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

[7]前記位置矯正部材の前記位置矯正面が凹面である[6]に記載の熱間成形品の製造方法。

[8]前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する[6]または[7]に記載の熱間成形品の製造方法。

[9]前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する[6]〜[8]のいずれかに記載の熱間成形品の製造方法。

[10]前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される[9]に記載の熱間成形品の製造方法。

[11](3)におけるプレス成形前にプレス成形用の定位置で、所定粘度に調整した熔融ガラス塊を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形する[6]〜[10]のいずれかに記載の熱間成形品の製造方法。

[12](2)における熔融ガラス塊の前記所定粘度は103ポアズから104.4ポアズの範囲である[1]〜[11]のいずれかに記載の熱間成形品の製造方法。

[13]熱間成形品が、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である[1]〜[12]のいずれかに記載の製造方法。

[14][13]に記載の方法によりガラス母材を作製し、作製した少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工する精密プレス成形用プリフォームの製造方法。

[15][1]〜[14]のいずれかに記載の方法によりプリフォームを作製し、作製したプリフォームを精密プレス成形する光学素子の製造方法。

【発明の効果】

【0011】

本発明によれば、上型をガラス塊に直接接触させることなしに成形型(下型)成形面に対する中心出し(成形面の中心とガラス塊の中心を合わせること)ができ、その結果、ガラス塊の吸着ノズル先端での吸引保持を確実に、かつガラス塊に傷を付けることなく行うことができる、熱間成形品を製造する方法を提供できる。

【0012】

さらに本発明によれば、上記製造方法により、精密プレス成形用プリフォームとしても使用可能な熱間成形品が得られ、あるいは上記製造方法により得た熱間プレス成形品を加工して精密プレス成形用プリフォームを製造することもできる。さらに、前記各方法で得たプリフォームを精密プレス成形して光学素子を製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に使用する位置合わせ装置の一例。

【図2】位置合わせ装置の動作説明図。

【図3】位置合わせの説明図。

【図4】熔融ガラスからプリフォームを成形する成形装置の動作をタイムチャートとして示す。

【図5】ターンテーブルの一例を示す説明図。

【発明を実施するための形態】

【0014】

本発明は、熱間成形品の製造方法であって、

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、上記複数の下型に定位置で受け取り、

(2-1)下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却するか、または、

(2-2)下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、かつプレスすることなく前記風圧による浮上により所定の形状に成形し、

(4)(3)のプレス成形品または(2-2)の成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、前記成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う

ことを特徴とする。

【0015】

本発明は、連続的または断続的に循環移動する複数の下型を用いる。具体的には、複数の下型をターンテーブル上に配置し、ターンテーブルをインデックス回転して上記複数の下型を同期して各停留位置に次々と一括して移動させることで、下型を循環移動することができる。停留位置は、定位置であって、少なくとも(1)分離した熔融ガラス塊を受け取る位置、(2)成形品を下型から取り出す位置である。但し、ターンテーブル上に設けられる下型の数によっては、特別な動作あるいは操作がない停留位置もありえる。さらに、上型を用いてプレス成形する場合には、停留位置として、上型を用いてプレス成形する位置もある。

【0016】

連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、複数の下型に定位置で受け取る。これにより、連続して流出する熔融ガラスから次々に熱間プレス成形品を成形するための熔融ガラス塊を形成する。熔融ガラスは、例えば、ガラス原料を加熱、熔融し、脱泡、均質化して得られたものであり、この熔融ガラスを一定の流出速度で連続してパイプから流出し、流出する熔融ガラス流の下端部をパイプ下方に置いた下型上で受け、さらに、下型を鉛直下方に急降下して、熔融ガラス流から下型上の熔融ガラス流下端部を分離し、上記下型の成形面上に分離した熔融ガラス塊を受ける。

【0017】

この方法の代わりに、流出する熔融ガラス流の下端部をパイプ下方に置いた支持体で受け、支持体を鉛直下方に急降下して、熔融ガラス流から支持体上の熔融ガラス流下端部を分離し、上記分離した熔融ガラス塊を下型の成形面上に供給する方法、または、流出する熔融ガラス流の下端部をパイプ下方に置いた支持体で受け、支持体による支持を急速に取り除いて、熔融ガラス流から支持体で支持していた熔融ガラス流下端部を分離し、上記分離した熔融ガラス塊を下型の成形面上に供給する方法などを用いて、下型の成形面に熔融ガラス塊を得ることもできる。

【0018】

下型に受け取られた熔融ガラス塊は、下型上で風圧を加えて浮上させながら、下型の移動中に冷却する。工程(2-1)および(3)を経てプレス成形品を調製する場合には、下型の移動中に冷却して所定粘度に調整する。この場合、下型の成形面はプレスによってガラスに当該表面の形状を転写する成形面となっており、平滑な面であり、さらに、熔融ガラス塊に風圧を加えて浮上させるためのガスを噴出する複数のガス噴出口が設けられている。また、工程(2-2)を経てプレスすることなく成形品を調製する場合には、下型に受け取られた熔融ガラス塊を下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、かつプレスすることなく前記風圧による浮上により所定の形状に成形する。この場合、下型の成形面は、プレスすることがないのでガラスに当該表面の形状を転写する成形面となっている必要はないが、ガラス塊が一時的または瞬間的に接触することがあり得るので、平滑な面であり、さらに、熔融ガラス塊に風圧を加えて浮上させるためのガスを噴出する複数のガス噴出口が設けられている。

【0019】

一般に、熔融ガラス塊から熱間成形品を製造するに際して、成形型の温度を熔融ガラス塊との融着を防止できる温度に保つと、熔融ガラス塊と成形型の温度差は極めて大きくなる。このように熔融ガラス塊に比べて低温に保たれている成形型に熔融ガラス塊が直接触れると、接触部分においてガラスが局部的に冷却され、収縮するため、ガラス表面にシワが生じて滑らかな表面をもつ熱間成形品を得ることができなくなるおそれがある。さらに温度が低下したガラスが成形型に直接触れると、カン割れと呼ばれる現象によりガラスが破損してしまうこともある。それに対し、本発明では浮上成形をするため、ガラスと下型との接触は低減されるため、上記のような問題を回避することができる。

【0020】

上記ガス噴出口から噴射するガスとしては、ガラスと反応しないガスを用いることが好ましく、具体的には、空気、窒素、不活性ガスなどを挙げることができる。また、当該ガスの量、圧力は、熔融ガラス塊を浮上成形することができ、かつ成形面で熔融ガラス塊が下型との融着を生じないように安定した状態を保つことができるように定めることが好ましい。成形するガラス塊の容量により噴出させるガスの圧力、流量は適宜調整することが出来る。具体的には、例えば、前記圧力は0.3〜0.5MPaの範囲、前記ガスの流量は毎分0.25〜0.45リットルの範囲とすることが好ましい。

【0021】

以下、成形面上の熔融ガラス塊の上方に面した表面を上面、成形面に対向する面を下面と定義する。

【0022】

下型の成形面に供給されたガラス塊は浮上状態にて冷却され、工程(2-1)では、プレス成形に適した所定粘度になるよう粘度調整がなされる。分離した熔融ガラス塊の粘度(所定粘度)は、103ポアズから104.4ポアズになるように冷却調整することが、所望の形状にプレス成形が比較的容易にできるという観点から好ましい。

【0023】

工程(2-1)で所定粘度に調整した熔融ガラス塊は、工程(3)で上型を用いてプレス成形する。

【0024】

プレス成形は、下型の上方で待機する上型を下降して下型とともに成形面上のガラス塊をプレスすることで行う。プレスによりガラス塊全体が成形されるとともに、ガラス塊上面に上型の成形面が転写され、下型の成形面表面がガラス塊下面に転写される。下型上面の外周と上型下面の外周とは、例えば、嵌合する構造になっており、プレス成形に先立ち下型と上型を嵌合して下型成形面の中心と上型成形面の中心を位置合せするとともに、下型成形面と上型成形面とが正対するようにしてからガラス塊をプレスする。このとき、下型のガス噴出口に供給されるガスの圧力は、ガラスがガス噴出口に進入しない程度の圧力にしてガラスにガス圧による窪みが生じないようにする。プレス成形後、上型からガラスを離型し、上型を上方に退避する。その後、成形したガラス塊を下型成形面上で浮上した状態で更に冷却する。

【0025】

上記のように、工程(3)で上型を用いてプレス成形するが、プレス成形前にプレス成形用の定位置で、下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形することが好ましい。熔融ガラス塊と非接触での位置合せは、熔融ガラス塊に上側(もしくは位置矯正部材)から風圧を加えることにより行うことができる。このときの噴出ガス圧力は、例えば、0.15〜0.5MPaの範囲とし、噴出ガス流量は、例えば、毎分0.15〜0.45リットルの範囲とすることが好ましい。

【0026】

工程(2-2)における下型の移動中の、熔融ガラス塊の風圧による浮上させながらの冷却と、プレスすることなく風圧による浮上による所定形状への成形は、以下のようにして行うことができる。

例えば、下型として、多孔質材でガラス塊を載せる凹部を形成し、多孔質材を通してガスを噴出する成形型を使用し、前記ガスの噴出により凹部上のガラス塊に風圧を加えて浮上させる方法、あるいはガラス塊を載せる凹部に複数の細孔からなるガス噴出口を有する成形型を使用し、前記細孔からのガス噴出により凹部上のガラス塊に風圧を加えて浮上させる方法などの方法がある。

【0027】

浮上のためのガス噴出口から上方に向けて噴出されるガスは、清浄な窒素ガス、空気あるいは不活性ガスであることができる。噴出ガスの流量は、例えば、成形型の凹部内でガラス塊が安定した浮上状態が維持されるのに十分な値に設定すればよい。成形型の凹部上では軟化状態のガラス塊が冷却、固化する過程で所望形状のガラス塊に成形される。

【0028】

さらに、ガス噴出口へ供給するガスの温度は、次の点に留意して調整する。まず、熔融ガラスが成形型の凹部に融着しないよう、噴出ガスによって成形型が加熱されない温度とする。そのため、供給ガスの温度を300℃以下とすることが好ましい。成形対象のガラスの性質、プリフォームの重量などによって−50〜300℃の範囲でガスの温度を調整することが好ましい。

【0029】

なお、成形型は循環使用するので、ガラスからの熱伝導によって成形型の温度が上昇するのを防止するため、成形型を冷却する機構を設けるようにしてもよい。

【0030】

このようにして、工程(3)または工程(2-2)にて、回転対称形状の熱間成形品を次々に成形することができる。工程(3)または工程(2-2)において、所定温度に冷却された成形品は、下型成形面から取り出され、さらにアニール工程に付すこともできる。

【0031】

本発明においては、下型成形面から取り出す前に、成形品を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に取り出しを行う。成形品と非接触での位置合せは、成形品に上側(もしくは位置矯正部材)から風圧を加えることにより行うことができる。このときの噴出ガス圧力は、例えば、0.15〜0.5MPaの範囲とし、噴出ガス流量は、例えば、毎分0.15〜0.45リットルの範囲とすることが好ましい。

【0032】

以下、上記成形品の位置合せについて図面を参照して説明する。

図1のように位置合わせ装置の回転アーム10の先端に多孔質体で構成した位置矯正部材11を設ける。成形面21と対向する位置矯正部材11の位置矯正面11aは、凹面とし、成形品Gの上面よりも大きくし、成形面Gの上面全域を覆うことができる大きさにしてある。位置矯正部材11の背面11b(位置矯正面11aの裏面)には回転アーム内に設けたガス流路15を通して空気、窒素、不活性ガスなどが供給される。空気、窒素、不活性ガスなどは多孔質体である位置矯正部材11を通って位置矯正面11aから均等に噴出している。位置矯正はこの位置において位置矯正部材11から回転アームの軸12までの部分を昇降装置13で下降させることにより行なう。

【0033】

図2に、位置合わせ装置の動作説明図を示す。(A)では、下型20の成形面21の中心の真上に位置矯正面11aの中心が位置するように位置合せをする。(B)では、この状態で置合わせ装置の昇降装置13を作動させて位置矯正部材11を鉛直下方に移動して位置矯正面11aを成形面の成形品Gの上面に近づける。

【0034】

この操作によって、図3の(A)に示されるように、成形品Gが成形面21の中央からずれていると、ずれている側で、その反対側より成形品Gの上面と位置矯正面11aの距離が近くなる。そうすると、位置矯正面11aから噴出するガスから受ける風圧が、成形品Gのずれている側で大きくなり、成形品Gが成形面21中心に戻されて成形品Gの中心が成形面21の中心に一致するようになる。このようにして下型20の成形面21上での成形品Gの位置を矯正した後、位置合わせ装置の昇降装置13を作動させて位置矯正部材11を上昇させ、回転アーム10を回転して下型上方から位置矯正部材11を退避させる。この一連の操作によって浮上中に揺れていた成形品の揺れを抑えることもできる。

【0035】

引き続いて、(C)に示すように、成形型20の上方で待機する搬送ロボット30の先端に設けた吸引ノズル31の先端を成形品Gの上面に近づけ、吸引ノズル31の先端に成形品Gを吸引保持し、成形型20から取り出す。取り出した成形品Gは、適宜、アニールすることができる。

【0036】

位置矯正操作は取り出し位置に停留中のガラス塊に対して行なうことが好ましい。こうすることにより、位置矯正がなされ、揺れも収まったガラス塊の上面に吸着ノズルが密着させ、ガラス塊を成形型からより確実に取り出すことができる。

【0037】

図3に例示した熱間成形品の形状は、下面および上面がともに凸面のもの(プレスすることなしに成形することもできる。)である。成形型上の熱間成形品を平面視したときの外周部は、非浮上状態でも成形型に接していない。こうした形状の成形品は、外周部が成形型により規制されていないため、成形型移送時にガラス塊が揺れやすく、成形型の凹部上の適正な位置からずれ易い。このように、非浮上状態で下面は成形型と接するが、外周部は成形型と接しない形状を有する熱間成形品の製造に本発明は特に好適である。

【0038】

熱間成形品のその他の形状としては、下面が凸面、上面が平面の回転対称形状の熱間プレス成形品、下面が凸面、上面が凹面の回転対称形状の熱間プレス成形品、下面が凸面、上面が平面で中央に凹部がある回転対称形状の熱間プレス成形品など各種形状を例示することができるが、これら形状の熱間プレス成形品の位置矯正に用いる位置矯正部材の位置矯正面も、凹面とし、ガラス塊上面の全域を覆うことができる大きさにすることが好ましい。各熱間成形品ともカン、割れなどの破損はなく、高品質の成形品を得ることができる。

【0039】

熱間成形品は、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材であることができる。熱間成形品が、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である場合、作製したガラス母材は、少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工して、精密プレス成形用プリフォームを製造することかできる。熱間成形品をアニールした後に、表面を研磨してプリフォームに仕上げることができる。熱間プレス成形品の形状が回転対称形状になっているため、回転対称形状のプリフォームを研磨で容易に作ることができる。

【0040】

さらに、本発明の方法により作製したプリフォームを精密プレス成形することで、光学素子を製造することもできる。精密プレス成形による光学素子の製造は、公知の方法により実施することができる。プリフォームを精密プレス成形して、凹メニスカスレンズ、凸メニスカスレンズ、両凹レンズなどの各種非球面レンズを作製することができる。このようにして得られるレンズは、優れた面精度を備え、偏肉などの不具合は見られないものである。

【実施例】

【0041】

以下、本発明を実施例によりさらに詳細に説明する。

【0042】

実施例

図3を参照しながら実施例について説明する。インデックス回転するターンテーブルの回転軸を中心とする円周上に等間隔に12個の下型を配置した成形機を使用する。

【0043】

図4は熔融ガラスからプリフォームを成形する成形装置の動作をタイムチャートとして示したものである。

上記装置の動作を説明する都合上、下型を上下動して熔融ガラスを分離する機構(装置名称「熔融ガラス分離」)、下型を搬送するターンテーブルをインデックス回転させる機構(装置名称「成形機インデックス」)、固化したガラス塊を負圧により吸着する機構(装置名称「吸着ノズル」)、固化したガラス塊を成形型より取り出し、アニール工程へ搬送する負圧機構付吸着ノズルを備えた機構(装置名称「搬送装置」)、固化したガラス塊を下型の成形面上の所定位置に非接触で位置合せするために多孔質よりガスを噴出する機構(装置名称「位置矯正部材」)、下型停留位置の真上から退避させる機構(装置名称「位置矯正装置90度旋回アーム」)、上記多孔質体を上下方向に移動する機構(装置名称「位置矯正装置下降用シリンダ」)に分ける。

【0044】

タイムチャート最上段の装置名称「成形機起動」は、成形装置全体のメインスイッチのON・OFFを示すものである。最初に装置名称「成形機起動」をOFFからONにして成形装置を起動する。

【0045】

図5に示すターンテーブルをインデックス回転してテーブルが停止したタイミングを起点とし、前記テーブルの次のインデックス回転を行い、テーブルが停止するまでの時間を1タクトと定義し、hと表す。すなわち、1タクトとは、下型が停留位置に停止してから、次の停留位置に移送されて停止するまでの時間に相当する。本実施例では、1タクトを6920ミリ・秒に設定している。

【0046】

下型が流出する熔融ガラスの下方に停留位置1(定位置)に停止してから、装置名称「熔融ガラス分離」をOFFからONにし、下型を上昇し、上昇位置で保持して熔融ガラスの下端を受ける。連続して流出する熔融ガラスが下型上に溜まり、熔融ガラスのガラス流出口と下型の間には表面張力によるくびれが生じる。

【0047】

上記テーブルが停止してから6120ミリ・秒経過した時点で「熔融ガラス分離」をONからOFFにし、下型を急降下させると、上記くびれ部分より下の熔融ガラスが分離して下型上に熔融ガラス塊を得ることができる。次に「成形機インデックス」をOFFからONにしてターンテーブルを回転軸のまわりに30°回転し、停止させる。

【0048】

本実施例では、熔融ガラス塊を受け取った位置から9番目の停留位置10(取り出し位置)でガラス塊の位置合わせを行った。成形機を起動後、熔融ガラス分離動作を9回行ない、停留位置10にインデックスで割り出された成形型が停止する。30m秒(ミリ・秒)のタイミングの後「位置矯正装置下降用シリンダ」を480m秒(ミリ・秒)下降させる。30+480=510m秒(ミリ・秒)後、「位置矯正装置下降用シリンダ」をOFFにして位置矯正部材を元の高さまで上昇させ、下型が取り出し位置に停止してから530m秒経過後、「位置矯正装置90度旋回アーム」をONにして、位置矯正部材を保持するアーム10を90°旋回させて位置矯正部材を取り出し位置上方から水平方向に移動、退避させる。このようにして位置矯正部材とその保持、移動機構がプリフォームの取り出しに邪魔にならないようにした上で、570m秒後に搬送装置の吸着ノズルを成形型上方まで移動させ負圧を発生させてプリフォームを吸着しアニール工程へ搬送する。

【0049】

後に「位置矯正装置90度旋回アーム」をOFFにして位置矯正部材を取り出し位置上方に戻す。その後、「成形機インデックス」をONにしてターンテーブルを30°回転させて各下型を次の停留位置に移動させる。

【0050】

このような動作を繰り返し行い、プリフォームを位置矯正して固化したガラス塊を順に吸着しアニール工程へ搬送する。

【0051】

装置名称「位置矯正装置90度旋回アーム」は、図1の10で示される回転アームである。このアームがOFFの場合、位置矯正部材(多孔質体)11は取り出し位置上方にある。図2の(A)に示す状態である。この状態で「位置矯正装置下降用シリンダ」をONにし下降させると、ガスを噴出する位置矯正部材が下降し、下型上のガラス塊に接近して成形品を非接触で位置合せする。図2の(B)に示す状態である。「位置矯正装置下降用シリンダ」をONにするタイミングは、下型が取り出し位置に停止してから30m秒(ミリ・秒)後である。下型が取り出し位置に停止してから30+480=510m秒(ミリ・秒)後、「位置矯正装置下降用シリンダ」をOFFにして位置矯正部材を元の高さまで上昇させ、下型が取り出し位置に停止してから530m秒経過後、「位置矯正装置90度旋回アーム」をONにして、位置矯正部材を保持するアーム10を90°旋回させて位置矯正部材を取り出し位置上方から水平方向に移動、退避させる。このようにして位置矯正部材とその保持、移動機構が取り出しに邪魔にならないようにした上で、成形品上面を吸着して上方に持ち上げる。図2の(C)に示す状態である。

【0052】

取り出し後、アニール(徐冷)工程に移動し、徐冷する。成形品を取り出して空になった下型に再び熔融ガラス塊を供給して成形する。

【0053】

このようにして上面が扁平、下面が凸面の回転体形状のプリフォームを成形した。図2の(C)の状態に於いて、成形品の搬送装置30の吸着ノズル31の中心を成形型の中心に予め教示しておくことで位置矯正装置により成形型の中心に位置を矯正されたプリフォームは数百回の動作に於いても取り出し不良などを起こさずに吸着されることを確認できた。

【0054】

このようにして得たプリフォームを公知の方法で精密プレス成形して偏肉のない凸メニスカス形状の非球面レンズを作製した。

【0055】

(比較例)

「位置矯正装置90度旋回アーム」を常時ONにして、位置矯正部材をプレス位置上方から退避させた状態とした以外は、上記実施例と同じ条件で上面が扁平、下面が凸面のプリフォームを成形した。成形型に対してプリフォームが図3の位置矯正が行われる前の状態で搬送装置30の吸着ノズル31が下降しプリフォームを吸着ノズルの片側のエッジで押える状態がかなりの頻度で発生し取り出し不良が多発した。実施した硝材ではプリフォーム上面にはキズが発生しなかったが、硝材の種類によってはこの押し付けの動作によりキズになることもある。

【産業上の利用可能性】

【0056】

ガラスレンズ等の光学素子の製造分野に有用である。

【特許請求の範囲】

【請求項1】

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、前記風圧による浮上により所定の形状に成形し、固化させて成形品を形成し、

(3)固化した前記成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

【請求項2】

前記位置矯正部材の前記位置矯正面が凹面である請求項1に記載の熱間成形品の製造方法。

【請求項3】

前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する請求項1または2に記載の熱間成形品の製造方法。

【請求項4】

前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する請求項1〜3のいずれかに記載の熱間成形品の製造方法。

【請求項5】

前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される請求項4に記載の熱間成形品の製造方法。

【請求項6】

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却して固化させ、

(4)(3)のプレス成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

【請求項7】

前記位置矯正部材の前記位置矯正面が凹面である請求項6に記載の熱間成形品の製造方法。

【請求項8】

前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する請求項6または7に記載の熱間成形品の製造方法。

【請求項9】

前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する請求項6〜8のいずれかに記載の熱間成形品の製造方法。

【請求項10】

前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される請求項9に記載の熱間成形品の製造方法。

【請求項11】

(3)におけるプレス成形前にプレス成形用の定位置で、所定粘度に調整した熔融ガラス塊を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形する請求項6〜10のいずれかに記載の熱間成形品の製造方法。

【請求項12】

(2)における熔融ガラス塊の前記所定粘度は103ポアズから104.4ポアズの範囲である請求項1〜11のいずれかに記載の熱間成形品の製造方法。

【請求項13】

熱間成形品が、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である請求項1〜12のいずれかに記載の製造方法。

【請求項14】

請求項13に記載の方法によりガラス母材を作製し、作製した少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工する精密プレス成形用プリフォームの製造方法。

【請求項15】

請求項1〜14のいずれかに記載の方法によりプリフォームを作製し、作製したプリフォームを精密プレス成形する光学素子の製造方法。

【請求項1】

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却し、前記風圧による浮上により所定の形状に成形し、固化させて成形品を形成し、

(3)固化した前記成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

【請求項2】

前記位置矯正部材の前記位置矯正面が凹面である請求項1に記載の熱間成形品の製造方法。

【請求項3】

前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する請求項1または2に記載の熱間成形品の製造方法。

【請求項4】

前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する請求項1〜3のいずれかに記載の熱間成形品の製造方法。

【請求項5】

前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される請求項4に記載の熱間成形品の製造方法。

【請求項6】

連続的または断続的に循環移動する複数の下型を用い、

(1)連続して流出する熔融ガラスから熔融ガラス塊を順次に分離して、分離した熔融ガラス塊を、前記複数の下型に定位置で受け取り、

(2)前記下型に受け取られた熔融ガラス塊を前記下型上で風圧を加えて浮上させながら、下型の移動中に冷却して所定粘度に調整し、

(3)所定粘度に調整した下型上のガラス塊を、定位置で上型を用いてプレス成形し、その後、さらにプレス成形品を下型上で、下型の移動中に冷却して固化させ、

(4)(3)のプレス成形品を定位置で下型から取り出すことを含む、熱間成形品の製造方法であって、

前記下型からの取り出しの前に、固化した前記成形品を下型の成形面上の所定位置において、前記成形品に対向し前記成形品の上面全域を覆う位置矯正面を有する位置矯正部材を用い、前記成形品に前記位置矯正部材の位置矯正面から風圧を加えることにより、前記成形品と前記下型の中心とを非接触で位置合せし、

位置合せした後に前記成形品の取り出しを行う熱間成形品の製造方法。

【請求項7】

前記位置矯正部材の前記位置矯正面が凹面である請求項6に記載の熱間成形品の製造方法。

【請求項8】

前記成形品は、非浮上状態で、前記成形品の下面は前記下型と接し、前記成形品の外周部は前記下型と接しない形状を有する請求項6または7に記載の熱間成形品の製造方法。

【請求項9】

前記位置矯正部材は多孔質体で構成され、前記多孔質体に接続されるガス流路を介して前記多孔質体から前記風圧を供給する請求項6〜8のいずれかに記載の熱間成形品の製造方法。

【請求項10】

前記位置合わせは位置合わせ装置を用いて行い、

前記位置合わせ装置は前記下型の直上に設けられた回転するアームを含み、前記位置矯正部材は前記アームの先端に設けられ、前記ガス流路は前記アーム内に設けられ、かつ前記位置矯正部材の位置矯正面と反対の面に接続される請求項9に記載の熱間成形品の製造方法。

【請求項11】

(3)におけるプレス成形前にプレス成形用の定位置で、所定粘度に調整した熔融ガラス塊を下型の成形面上の所定位置に非接触で位置合せし、位置合せした後に上型を用いてプレス成形する請求項6〜10のいずれかに記載の熱間成形品の製造方法。

【請求項12】

(2)における熔融ガラス塊の前記所定粘度は103ポアズから104.4ポアズの範囲である請求項1〜11のいずれかに記載の熱間成形品の製造方法。

【請求項13】

熱間成形品が、精密プレス成形用プリフォームまたは、研磨を含む方法により精密プレス成形用プリフォームに加工されるガラス母材である請求項1〜12のいずれかに記載の製造方法。

【請求項14】

請求項13に記載の方法によりガラス母材を作製し、作製した少なくとも研磨を含む工程により精密プレス成形用プリフォームに加工する精密プレス成形用プリフォームの製造方法。

【請求項15】

請求項1〜14のいずれかに記載の方法によりプリフォームを作製し、作製したプリフォームを精密プレス成形する光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−6766(P2013−6766A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−203909(P2012−203909)

【出願日】平成24年9月18日(2012.9.18)

【分割の表示】特願2008−17136(P2008−17136)の分割

【原出願日】平成20年1月29日(2008.1.29)

【出願人】(000113263)HOYA株式会社 (3,820)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年9月18日(2012.9.18)

【分割の表示】特願2008−17136(P2008−17136)の分割

【原出願日】平成20年1月29日(2008.1.29)

【出願人】(000113263)HOYA株式会社 (3,820)

[ Back to top ]