熱電変換モジュール、その接合部材

【課題】作動などにより温度が大幅に変化しても熱電変換部材と電極部材との接合を良好に維持することができる熱電変換モジュールを提供する。

【解決手段】熱電変換部材1,2と電極部材4とを接合する接合部材3が、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材3の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材1,2と接合部材3との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができる。

【解決手段】熱電変換部材1,2と電極部材4とを接合する接合部材3が、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材3の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材1,2と接合部材3との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱エネルギーを電気に、または、電気を熱エネルギーに、直接変換できる熱電変換モジュール、その接合部材、に関する。

【背景技術】

【0002】

熱電変換部材は、熱エネルギーを電気に直接変換できる、または、電気エネルギーを熱エネルギーに直接変換し、即ち電気を印加することによって加熱・冷却できる材料である。

【0003】

p型の熱電変換部材とn型の熱電変換部材とを組み合わせたp/n熱電変換部材のペアを多数、電気的に直列に接続すれば、一つの熱電変換モジュールが形成される。熱電変換モジュールを使用すれば、従来あまり利用されていなかった廃熱を電気に変換してエネルギーを有効に活用することができる。

【0004】

熱電変換モジュールに用いられる熱電変換部材として、今まで研究されてきた代表的なものには、Bi2Te3系、PbTe系、AgSbTe2−GeTe系、SiGe系、(Ti、Zr、Hf)NiSn系、CoSb3系、Zn4Sb3系、FeSi2系、NaCo2O4系酸化物、Ca3Co4O9系酸化物などがある。

【0005】

しかしながら、この中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換部材を用いた熱電変換モジュールは、発電用途として使用できる温度範囲は室温付近からBi2Te3系材料が耐えうる最大250℃の範囲に限られる。

【0006】

そこで、種々の廃熱を有効利用するという点で、300℃〜600℃の中温領域で使用可能な熱電変換モジュールが求められている。近年、特にこの温度域で使用可能な熱電変換部材として、充填スクッテルダイト構造の熱電変換部材が注目されている。

【0007】

充填スクッテルダイト化合物は、化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表され、空間群Im3の立方晶構造を有する。式中、Mはアルカリ土類金属、ランタノイド系、またはアクチノイド系元素、TはFe、Ru、Os、Co、Pd、Ptなどの遷移金属、XはAs、P、Sbなどのプニコゲン元素である。

【0008】

特にXがSbとなる充填スクッテルダイト系の熱電変換部材が盛んに研究されている。充填スクッテルダイト系の熱電変換部材は、このような中温度領域で高い熱電性能を示す。

【0009】

熱電変換部材を使用して熱電変換モジュールを作製する場合、p型、n型の各熱電変換部材と電極部材とを高温部および、低温部で接合する必要がある。上記Bi2Te3系熱電変換部材を使用した熱電変換モジュールは室温〜250℃の温度範囲において用いられる。

【0010】

従って、これらの接合は、あまり熱の影響を考慮することなくハンダ、ロウ材等を使用した比較的容易な方法によっている。一方、300℃〜600℃の中温領域で使用可能な熱電変換モジュールを製作するには、p型の熱電変換部材とn型の熱電変換部材を連結する電極部材の材料の選択および、接合法が重要な課題である。

【0011】

電極部材と熱電変換部材との間は、接合性がよく、かつ電極部材による熱電変換部材の性能劣化が発生しないことが必須である。これを実現するには、600℃までの使用温度範囲における、熱電変換部材、電極部材および、その接合に用いる材料との間の熱膨張係数の整合性、接合界面における接合層の安定性が不可欠である。

【0012】

熱膨張係数の差が大きいと、そこで大きな熱応力が発生し、接合部の破断が起きる問題が生じる。また、電極部材と熱電変換部材は接合界面において元素拡散が進行すれば、熱電性能の劣化および、電極部材の性能低下が生じる。

【0013】

充填スクッテルダイト系の熱電変換部材を使用して熱電変換モジュールを製作することができれば、従来のBi2Te3が用いられている熱電変換モジュールよりも、さらに高い温度域において変換効率の高い素子の使用が可能となる。しかしながら、高温部における熱電変換部材と電極部材との接合部分にはハンダは使用できない。

【0014】

また、充填スクッテルダイト系の熱電変換部材の構成成分であるアンチモン(Sb)と、従来用いられる銅(Cu)などの電極部材、電極部材を接合するためのロウ材、またはペースト材とは互いに反応してしまうため、これらを接合すると構成材料の経時劣化が著しい。従って、本来の熱電変換部材の性能が発揮できないまま熱電変換モジュールが寿命を迎えてしまい、耐久性の点で問題があった。

【0015】

上記の問題に対し、スクッテルダイト構造の熱電変換部材に関する高温部における熱電変換部材と電極部材との間にチタンまたはチタン合金の合金層を設けた熱電変換モジュールの提案がある。

【0016】

より具体的には、n型の熱電素子とp型の熱電素子とを有する熱電モジュールにおいて、n型の熱電素子とp型の熱電素子との内の少なくとも一方に10μm以上の厚さを有するチタン層またはチタン合金層が形成されている。

【0017】

n型素子の材料としては、スクッテルダイト型結晶構造を有する化合物を用いられることが開示されており、例えば、以下のようなものが例示されている。

【0018】

(1)M1−AM’AXBで表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、M’は、n型とするためのドーパントであり、Pd、Pt、PdPtの内の何れかを表し、Xは、As、P、Sbの内の何れかを表しており、0<A≦0.2、かつ、2.9≦B≦4.2の条件を満たすものが適している。

【0019】

特に、B=3とすれば、簡単な組成比の化合物が得られる。具体例としては、Co−Sb系の化合物、例えば、Co0.9(PdPt)0.1Sb3を挙げることができる。ここでは、Co0.9(PdPt)0.1Sb3に替えて、これと同様の構造を有するCoSb3でもよい。

【0020】

(2)M(X1−AX’A)3で表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、Xは、As、P、Sbの内の何れかを表し、X’は、Te、Ni、Pdの内の何れかを表しており、0<A≦0.1の条件を満たすものが適している。

【0021】

(3)M1−AM’A(X1−BX’B)Cで表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、M’は、n型とするためのドーパントであり、Pd、Pt、PdPtの内の何れかを表し、Xは、As、P、Sbの内の何れかを表し、X’は、Te、Ni、Pdの内の何れかを表しており、0<A≦0.2、0≦B≦0.1、かつ、C=3の条件を満たすものが適している。

【0022】

上述のような熱電モジュールでは、温度が500℃周辺の高温域まで優れた特性を有するn型および、p型の熱電素子を用いた熱電モジュールにおいて、接合部における元素の拡散等を防止することができる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0023】

【特許文献1】特開2003−309294号公報

【発明の概要】

【発明が解決しようとする課題】

【0024】

しかしながら、本発明者らが充填スクッテルダイト系の熱電変換部材および、接合材料としてTiを用いて追試を行ったところ、充填スクッテルダイト系の熱電変換部材と電極部材とに充分な接合強度を確保できないことが判明した。

【0025】

その原因の一つとしては、高温になるにつれて、特に400℃以上の温度において、熱電変換部材の熱膨張係数と、電極部材との熱膨張係数の差が大きくなり、熱応力が発生したと考えられる。

【0026】

本発明は上述のような課題に鑑みてなされたものであり、作動などにより温度が大幅に変化しても熱電変換部材と電極部材との接合を良好に維持することができる熱電変換モジュールを提供するものである。

【課題を解決するための手段】

【0027】

本発明の熱電変換モジュールは、充填スクッテルダイト構造のSb系の熱電変換部材と、電極部材と、を有する熱電変換モジュールであって、熱電変換部材と電極部材とが接合部材で接合されており、接合部材は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる。

【0028】

従って、本発明の熱電変換モジュールでは、熱電変換部材と電極部材とを接合する接合部材が、Fe−M合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができる。しかも、Fe−M合金、Co−M合金、Ni−M合金(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)は、加熱された電極部材および熱電変換部材の構成成分の拡散も防止することができる。

【0029】

上述のような熱電変換モジュールにおいて、接合部材は、Fe−Mからなり、接合部材の合金が、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のFe−M合金を含んでもよい。

【0030】

上述のような熱電変換モジュールにおいて、接合部材は、Co−Mからなり、接合部材の合金が、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のCo−M合金を含んでもよい。

【0031】

上述のような熱電変換モジュールにおいて、接合部材は、Ni−Mからなり、接合部材の合金が、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のNi−M合金を含んでもよい。

【0032】

上述のような熱電変換モジュールにおいて、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差が、熱電変換部材の熱膨張係数の値に対して20%以下であってもよい。

【0033】

また、上述のような熱電変換モジュールにおいて、接合部材の20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であってもよい。

【0034】

また、上述のような熱電変換モジュールにおいて、電極部材が、鉄合金、ニッケル合金、コバルト合金、チタン合金、および、銅合金、からなる群より選択される合金を含んでもよい。

【0035】

上述のような熱電変換モジュールにおいて、電極部材は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下の範囲にある金属または合金であってもよい。

【0036】

また、上述のような熱電変換モジュールにおいて、電極部材と接合部材とが同じ組成の合金からなってもよい。

【0037】

本発明の接合部材は、熱電変換モジュールの充填スクッテルダイト構造のSb系の熱電変換部材と電極部材とを接合する接合部材であって、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる接合部材。

【0038】

また、上述のような接合部材において、熱電変換部材との20℃〜600℃における熱膨張係数の差が、熱電変換部材の熱膨張係数に対して20%以下であってもよい。

【0039】

また、上述のような接合部材において、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であってもよい。

【0040】

なお、本発明で云う熱電変換部材と接合部材との熱膨張係数の差とは、熱電変換部材の熱膨張係数と接合部材の熱膨張係数との差分の絶対値を意味している。

【発明の効果】

【0041】

本発明の熱電変換モジュールでは、熱電変換部材と電極部材とを接合する接合部材が、Fe−M合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材と電極部材との接合を良好に維持することができる。しかも、Fe−M合金、Co−M合金、Ni−M合金(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)は、加熱された電極部材および熱電変換部材の構成成分の拡散も防止することができるので、熱電変換モジュールの耐久性および安定性を向上させることもできる。

【図面の簡単な説明】

【0042】

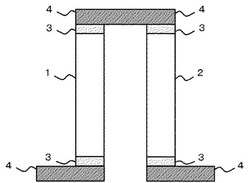

【図1】本発明の実施の形態の熱電変換モジュールの構造を示す模式的な正面図である。

【発明を実施するための形態】

【0043】

本発明の実施の一形態を図面を参照して以下に説明する。図1は本実施の形態に係る熱電変換モジュールの一例を示す模式図である。図1に示すように、本実施の形態の熱電変換モジュールは、少なくともp型の熱電変換部材1、n型の熱電変換部材2、接合部材3、電極部材4を備える。

【0044】

p型の熱電変換部材1およびn型の熱電変換部材2は、接合部材3で電極部材4に接合されている。熱電変換部材1,2は、充填スクッテルダイト構造のSb系の化合物で形成されている。

【0045】

接合部材3は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる。なお、接合部材3は一種の合金層で形成されていてもよいが、二種以上の合金層で形成されていてもよい。

【0046】

接合部材3の合金層としては、例えば、鉄を主成分とし、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したFe系合金、コバルトを主成分とし、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したCo系合金、ニッケルを主成分として、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したNi系合金が挙げられる。

【0047】

また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。接合部材3の合金層がFe合金で形成されていてもよい。接合部材3のFe合金からなる合金層は、Fe合金層全体を基準として、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0048】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4、に含まれる構成成分の拡散が抑制できる。また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。

【0049】

接合部材3の合金層がCo合金で形成されていてもよい。接合部材3のCo合金からなる合金層は、Co合金層全体を基準として、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0050】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4に含まれる構成成分の拡散が抑制できる。また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。

【0051】

接合部材3の合金層がNi合金で形成されていてもよい。接合部材3のNi合金からなる合金層は、Ni合金層全体を基準として、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0052】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4に含まれる構成成分の拡散が抑制できる。

【0053】

充填スクッテルダイト構造の熱電変換部材1,2、特にSb系の充填スクッテルダイト構造の熱電変換部材1,2は、20℃〜600℃における熱膨張係数が通常、8×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0054】

接合部材3の合金層は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることが好ましい。これにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4との良好な接合性が得られる。

【0055】

また、p型の熱電変換部材1、および、n型の熱電変換部材2と、接合部材3の合金層との、20℃〜600℃における熱膨張係数の差が、熱電変換部材1,2の値に対して20%以下が好ましい。熱膨張係数の差が、20%以下であることにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4とのさらに良好な接合性が得られる。

【0056】

本実施の形態において、「熱膨張係数の差」とは、「p型の熱電変換部材1またはn型の熱電変換部材2の何れか」の熱膨張係数と、「接合部材3の合金層の熱膨張係数」との差分の絶対値を意味しており、本実施の形態では、この差分が20%以下である。

【0057】

接合部材3の合金層は、スパッタリング、蒸着、メッキ、溶射、SPS法(放電プラズマ焼結法)ロウ付けなどの公知の方法によって作製することができる。

【0058】

本発明は、充填スクッテルダイト構造のSb系のp型およびn型の熱電変換部材と、鉄合金、コバルト合金、および、ニッケル合金とが密着性に優れるという知見から完成されたものである。

【0059】

接合部材3の合金層は、p型の熱電変換部材1およびn型の熱電変換部材2と各電極部材4との間に密着性の良い安定な化合物を形成し、p型の熱電変換部材1およびn型の熱電変換部材2と各電極部材4間の元素拡散を防止すると共に、その熱膨張係数の値がp型の熱電変換部材1、n型の熱電変換部材2および電極部材4の材料の値に近いことで熱応力を緩和することができる。

【0060】

本実施の形態において、充填スクッテルダイト構造のSb系のp型の熱電変換部材1および、n型の熱電変換部材2との熱膨張係数の変化に充分整合するように、所定の鉄合金、コバルト合金、および、ニッケル合金、からなる群より選択される合金を用いることによって、良好な接合性を達成することができる。

【0061】

電極部材4は、接合部材3を介して、p型の熱電変換部材1および、n型の熱電変換部材2とそれぞれ接続されている。電極部材4の材料としては、鉄合金、コバルト合金、および、ニッケル合金、からなる群より選択される合金を含むことが好ましい。また、電極部材4の材料は、接合部材3の合金層と同じ組成の合金を使用することがより好ましい。これにより、両者の密着性を高めることができる。

【0062】

または、電極部材4の材料として用いるものは、20℃〜600℃における熱膨張係数が8×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。

【0063】

ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、クロム、銅、チタン、アルミニウム、および、ニオブからなる群より選択される少なくとも一種の元素である。

【0064】

例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が8×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらは、スパッタリング、蒸着、メッキ、溶射、SPS(Spark Plasma Sintering)法(放電プラズマ焼結法)、ロウ付け、または、微小レーザ溶接などの公知の方法によって接合することができる。

【0065】

上記の構造により、充填スクッテルダイト系のp型の熱電変換部材1およびn型の熱電変換部材2と電極部材4とが安定に接合した熱電変換モジュールを提供することができる。

【0066】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変更、改良等は本発明に含まれるものである。以下、実施例によって本発明の熱電変換モジュールを具体的に説明する。

【0067】

(実施例1)

p型の熱電変換部材1として、La0.7Ba0.01Ga0.1Ti0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12.8×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0068】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.2×10−6(/K)であるFe87重量%−Cr13重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10×10−6(/K)であるFe65重量%−Cr35重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0069】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるFe83重量%−Cr17重量%の合金で電極部材4を形成し、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0070】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0071】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0072】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は16W、21Wであった。

【0073】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0074】

(実施例2)

p型の熱電変換部材1として、La0.7Ga0.1Fe2.8Co1.2Sb12(20℃〜600℃における熱膨張係数が約12.5×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Ga0.1Co4Sb12(20℃〜600℃における熱膨張係数が約11.3×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0075】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.6×10−6(/K)であるFe80重量%−V10重量%−Nb5重量%−Ta5重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が11×10−6(/K)であるFe70重量%−V20重量%−Nb5重量%−Ta5重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0076】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0077】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0078】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0079】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は15W、20Wであった。

【0080】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0081】

(実施例3)

p型の熱電変換部材1として、La0.7Ti0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12.4×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.2×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0082】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12×10−6(/K)であるNi65重量%−Cr12重量%−Mo8重量%−W15重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.8×10−6(/K)であるFe70重量%−Cr30重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0083】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0084】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0085】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0086】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は15W、20Wであった。

【0087】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0088】

(実施例4)

p型の熱電変換部材1として、La0.7Ba0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Fe0.3Co3.7Sb12(20℃〜600℃における熱膨張係数が約11×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0089】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.5×10−6(/K)であるCo88重量%−Cr12重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.7×10−6(/K)であるNi65重量%−Cr35重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0090】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0091】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0092】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0093】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は24W、32Wであった。

【0094】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0095】

(実施例5)

p型の熱電変換部材1として、Yb0.75Fe2Co2Sb12(20℃〜600℃における熱膨張係数が約11.8×10−6(/K))を、n型の熱電変換部材2として、Yb0.15Co4Sb12(20℃〜600℃における熱膨張係数が約10×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0096】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.4×10−6(/K)であるNi90重量%−Mo10重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が11×10−6(/K)であるNi75重量%−Mo25重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0097】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0098】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0099】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0100】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は20W、30Wであった。

【0101】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0102】

(実施例6)

p型の熱電変換部材1として、Yb0.7Fe3CoSb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))を、n型の熱電変換部材2として、Yb0.15Co4Sb11.9Te0.1(20℃〜600℃における熱膨張係数が約10.2×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0103】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.1×10−6(/K)であるNi90重量%−W10重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.8×10−6(/K)であるNi75重量%−W25重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0104】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0105】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0106】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0107】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は20W、28Wであった。

【0108】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0109】

(比較例1)

実施例1の熱電変換モジュール作製プロセスにおいて、接合部材だけをTiに変え、実施例1と同じ条件でモジュール作製したが、電極部材はp/n熱電変換部材と接合が充分な強度とならなかった。

【0110】

(比較例2)

実施例2の熱電変換モジュール作製プロセスにおいて、接合部材だけをTiに変え、実施例2と同じ条件でモジュール作製したが、電極部材とp/n熱電変換部材とが充分な接合の強度を維持することができなかった。

【0111】

以上のように、比較例1と比較例2との実験結果により、特許文献1(特開2003−309294号公報)が開示したTi層が本発明の接合部材に適用できないことを裏付けられた。

【0112】

以上、実施の形態および、実施例を用いて本発明を詳細に説明したが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【符号の説明】

【0113】

1 p型の熱電変換部材

2 n型の熱電変換部材

3 接合部材

4 電極部材

【技術分野】

【0001】

本発明は、熱エネルギーを電気に、または、電気を熱エネルギーに、直接変換できる熱電変換モジュール、その接合部材、に関する。

【背景技術】

【0002】

熱電変換部材は、熱エネルギーを電気に直接変換できる、または、電気エネルギーを熱エネルギーに直接変換し、即ち電気を印加することによって加熱・冷却できる材料である。

【0003】

p型の熱電変換部材とn型の熱電変換部材とを組み合わせたp/n熱電変換部材のペアを多数、電気的に直列に接続すれば、一つの熱電変換モジュールが形成される。熱電変換モジュールを使用すれば、従来あまり利用されていなかった廃熱を電気に変換してエネルギーを有効に活用することができる。

【0004】

熱電変換モジュールに用いられる熱電変換部材として、今まで研究されてきた代表的なものには、Bi2Te3系、PbTe系、AgSbTe2−GeTe系、SiGe系、(Ti、Zr、Hf)NiSn系、CoSb3系、Zn4Sb3系、FeSi2系、NaCo2O4系酸化物、Ca3Co4O9系酸化物などがある。

【0005】

しかしながら、この中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換部材を用いた熱電変換モジュールは、発電用途として使用できる温度範囲は室温付近からBi2Te3系材料が耐えうる最大250℃の範囲に限られる。

【0006】

そこで、種々の廃熱を有効利用するという点で、300℃〜600℃の中温領域で使用可能な熱電変換モジュールが求められている。近年、特にこの温度域で使用可能な熱電変換部材として、充填スクッテルダイト構造の熱電変換部材が注目されている。

【0007】

充填スクッテルダイト化合物は、化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表され、空間群Im3の立方晶構造を有する。式中、Mはアルカリ土類金属、ランタノイド系、またはアクチノイド系元素、TはFe、Ru、Os、Co、Pd、Ptなどの遷移金属、XはAs、P、Sbなどのプニコゲン元素である。

【0008】

特にXがSbとなる充填スクッテルダイト系の熱電変換部材が盛んに研究されている。充填スクッテルダイト系の熱電変換部材は、このような中温度領域で高い熱電性能を示す。

【0009】

熱電変換部材を使用して熱電変換モジュールを作製する場合、p型、n型の各熱電変換部材と電極部材とを高温部および、低温部で接合する必要がある。上記Bi2Te3系熱電変換部材を使用した熱電変換モジュールは室温〜250℃の温度範囲において用いられる。

【0010】

従って、これらの接合は、あまり熱の影響を考慮することなくハンダ、ロウ材等を使用した比較的容易な方法によっている。一方、300℃〜600℃の中温領域で使用可能な熱電変換モジュールを製作するには、p型の熱電変換部材とn型の熱電変換部材を連結する電極部材の材料の選択および、接合法が重要な課題である。

【0011】

電極部材と熱電変換部材との間は、接合性がよく、かつ電極部材による熱電変換部材の性能劣化が発生しないことが必須である。これを実現するには、600℃までの使用温度範囲における、熱電変換部材、電極部材および、その接合に用いる材料との間の熱膨張係数の整合性、接合界面における接合層の安定性が不可欠である。

【0012】

熱膨張係数の差が大きいと、そこで大きな熱応力が発生し、接合部の破断が起きる問題が生じる。また、電極部材と熱電変換部材は接合界面において元素拡散が進行すれば、熱電性能の劣化および、電極部材の性能低下が生じる。

【0013】

充填スクッテルダイト系の熱電変換部材を使用して熱電変換モジュールを製作することができれば、従来のBi2Te3が用いられている熱電変換モジュールよりも、さらに高い温度域において変換効率の高い素子の使用が可能となる。しかしながら、高温部における熱電変換部材と電極部材との接合部分にはハンダは使用できない。

【0014】

また、充填スクッテルダイト系の熱電変換部材の構成成分であるアンチモン(Sb)と、従来用いられる銅(Cu)などの電極部材、電極部材を接合するためのロウ材、またはペースト材とは互いに反応してしまうため、これらを接合すると構成材料の経時劣化が著しい。従って、本来の熱電変換部材の性能が発揮できないまま熱電変換モジュールが寿命を迎えてしまい、耐久性の点で問題があった。

【0015】

上記の問題に対し、スクッテルダイト構造の熱電変換部材に関する高温部における熱電変換部材と電極部材との間にチタンまたはチタン合金の合金層を設けた熱電変換モジュールの提案がある。

【0016】

より具体的には、n型の熱電素子とp型の熱電素子とを有する熱電モジュールにおいて、n型の熱電素子とp型の熱電素子との内の少なくとも一方に10μm以上の厚さを有するチタン層またはチタン合金層が形成されている。

【0017】

n型素子の材料としては、スクッテルダイト型結晶構造を有する化合物を用いられることが開示されており、例えば、以下のようなものが例示されている。

【0018】

(1)M1−AM’AXBで表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、M’は、n型とするためのドーパントであり、Pd、Pt、PdPtの内の何れかを表し、Xは、As、P、Sbの内の何れかを表しており、0<A≦0.2、かつ、2.9≦B≦4.2の条件を満たすものが適している。

【0019】

特に、B=3とすれば、簡単な組成比の化合物が得られる。具体例としては、Co−Sb系の化合物、例えば、Co0.9(PdPt)0.1Sb3を挙げることができる。ここでは、Co0.9(PdPt)0.1Sb3に替えて、これと同様の構造を有するCoSb3でもよい。

【0020】

(2)M(X1−AX’A)3で表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、Xは、As、P、Sbの内の何れかを表し、X’は、Te、Ni、Pdの内の何れかを表しており、0<A≦0.1の条件を満たすものが適している。

【0021】

(3)M1−AM’A(X1−BX’B)Cで表される化合物

ここで、Mは、Co、Rh、Irの内の何れかを表し、M’は、n型とするためのドーパントであり、Pd、Pt、PdPtの内の何れかを表し、Xは、As、P、Sbの内の何れかを表し、X’は、Te、Ni、Pdの内の何れかを表しており、0<A≦0.2、0≦B≦0.1、かつ、C=3の条件を満たすものが適している。

【0022】

上述のような熱電モジュールでは、温度が500℃周辺の高温域まで優れた特性を有するn型および、p型の熱電素子を用いた熱電モジュールにおいて、接合部における元素の拡散等を防止することができる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0023】

【特許文献1】特開2003−309294号公報

【発明の概要】

【発明が解決しようとする課題】

【0024】

しかしながら、本発明者らが充填スクッテルダイト系の熱電変換部材および、接合材料としてTiを用いて追試を行ったところ、充填スクッテルダイト系の熱電変換部材と電極部材とに充分な接合強度を確保できないことが判明した。

【0025】

その原因の一つとしては、高温になるにつれて、特に400℃以上の温度において、熱電変換部材の熱膨張係数と、電極部材との熱膨張係数の差が大きくなり、熱応力が発生したと考えられる。

【0026】

本発明は上述のような課題に鑑みてなされたものであり、作動などにより温度が大幅に変化しても熱電変換部材と電極部材との接合を良好に維持することができる熱電変換モジュールを提供するものである。

【課題を解決するための手段】

【0027】

本発明の熱電変換モジュールは、充填スクッテルダイト構造のSb系の熱電変換部材と、電極部材と、を有する熱電変換モジュールであって、熱電変換部材と電極部材とが接合部材で接合されており、接合部材は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる。

【0028】

従って、本発明の熱電変換モジュールでは、熱電変換部材と電極部材とを接合する接合部材が、Fe−M合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができる。しかも、Fe−M合金、Co−M合金、Ni−M合金(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)は、加熱された電極部材および熱電変換部材の構成成分の拡散も防止することができる。

【0029】

上述のような熱電変換モジュールにおいて、接合部材は、Fe−Mからなり、接合部材の合金が、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のFe−M合金を含んでもよい。

【0030】

上述のような熱電変換モジュールにおいて、接合部材は、Co−Mからなり、接合部材の合金が、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のCo−M合金を含んでもよい。

【0031】

上述のような熱電変換モジュールにおいて、接合部材は、Ni−Mからなり、接合部材の合金が、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のNi−M合金を含んでもよい。

【0032】

上述のような熱電変換モジュールにおいて、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差が、熱電変換部材の熱膨張係数の値に対して20%以下であってもよい。

【0033】

また、上述のような熱電変換モジュールにおいて、接合部材の20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であってもよい。

【0034】

また、上述のような熱電変換モジュールにおいて、電極部材が、鉄合金、ニッケル合金、コバルト合金、チタン合金、および、銅合金、からなる群より選択される合金を含んでもよい。

【0035】

上述のような熱電変換モジュールにおいて、電極部材は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下の範囲にある金属または合金であってもよい。

【0036】

また、上述のような熱電変換モジュールにおいて、電極部材と接合部材とが同じ組成の合金からなってもよい。

【0037】

本発明の接合部材は、熱電変換モジュールの充填スクッテルダイト構造のSb系の熱電変換部材と電極部材とを接合する接合部材であって、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる接合部材。

【0038】

また、上述のような接合部材において、熱電変換部材との20℃〜600℃における熱膨張係数の差が、熱電変換部材の熱膨張係数に対して20%以下であってもよい。

【0039】

また、上述のような接合部材において、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であってもよい。

【0040】

なお、本発明で云う熱電変換部材と接合部材との熱膨張係数の差とは、熱電変換部材の熱膨張係数と接合部材の熱膨張係数との差分の絶対値を意味している。

【発明の効果】

【0041】

本発明の熱電変換モジュールでは、熱電変換部材と電極部材とを接合する接合部材が、Fe−M合金、Co−M合金、Ni−M合金、の少なくとも一つで形成されていることにより、その組成を適正に調整することで、例えば、接合部材の20℃〜600℃における熱膨張係数を8×10−6(/K)以上15×10−6(/K)以下とすることができる。すると、熱電変換部材と接合部材との20℃〜600℃における熱膨張係数の差を、例えば、熱電変換部材の熱膨張係数の値に対して20%以下とすることができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材と電極部材との接合を良好に維持することができる。しかも、Fe−M合金、Co−M合金、Ni−M合金(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)は、加熱された電極部材および熱電変換部材の構成成分の拡散も防止することができるので、熱電変換モジュールの耐久性および安定性を向上させることもできる。

【図面の簡単な説明】

【0042】

【図1】本発明の実施の形態の熱電変換モジュールの構造を示す模式的な正面図である。

【発明を実施するための形態】

【0043】

本発明の実施の一形態を図面を参照して以下に説明する。図1は本実施の形態に係る熱電変換モジュールの一例を示す模式図である。図1に示すように、本実施の形態の熱電変換モジュールは、少なくともp型の熱電変換部材1、n型の熱電変換部材2、接合部材3、電極部材4を備える。

【0044】

p型の熱電変換部材1およびn型の熱電変換部材2は、接合部材3で電極部材4に接合されている。熱電変換部材1,2は、充填スクッテルダイト構造のSb系の化合物で形成されている。

【0045】

接合部材3は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなる。なお、接合部材3は一種の合金層で形成されていてもよいが、二種以上の合金層で形成されていてもよい。

【0046】

接合部材3の合金層としては、例えば、鉄を主成分とし、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したFe系合金、コバルトを主成分とし、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したCo系合金、ニッケルを主成分として、Cr、Mo、W、V、Nb、Taの少なくとも一種を含有したNi系合金が挙げられる。

【0047】

また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。接合部材3の合金層がFe合金で形成されていてもよい。接合部材3のFe合金からなる合金層は、Fe合金層全体を基準として、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0048】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4、に含まれる構成成分の拡散が抑制できる。また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。

【0049】

接合部材3の合金層がCo合金で形成されていてもよい。接合部材3のCo合金からなる合金層は、Co合金層全体を基準として、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0050】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4に含まれる構成成分の拡散が抑制できる。また、接合部材3の合金層における組成比は、熱電変換部材の熱膨張係数に合致するように調整する。

【0051】

接合部材3の合金層がNi合金で形成されていてもよい。接合部材3のNi合金からなる合金層は、Ni合金層全体を基準として、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Taの少なくとも一種を、0重量%を超え、50重量%以下、含む。

【0052】

接合部材3がCr、Mo、W、V、Nb、Taを含むことにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4に含まれる構成成分の拡散が抑制できる。

【0053】

充填スクッテルダイト構造の熱電変換部材1,2、特にSb系の充填スクッテルダイト構造の熱電変換部材1,2は、20℃〜600℃における熱膨張係数が通常、8×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0054】

接合部材3の合金層は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることが好ましい。これにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4との良好な接合性が得られる。

【0055】

また、p型の熱電変換部材1、および、n型の熱電変換部材2と、接合部材3の合金層との、20℃〜600℃における熱膨張係数の差が、熱電変換部材1,2の値に対して20%以下が好ましい。熱膨張係数の差が、20%以下であることにより、p型の熱電変換部材1、n型の熱電変換部材2、および、電極部材4とのさらに良好な接合性が得られる。

【0056】

本実施の形態において、「熱膨張係数の差」とは、「p型の熱電変換部材1またはn型の熱電変換部材2の何れか」の熱膨張係数と、「接合部材3の合金層の熱膨張係数」との差分の絶対値を意味しており、本実施の形態では、この差分が20%以下である。

【0057】

接合部材3の合金層は、スパッタリング、蒸着、メッキ、溶射、SPS法(放電プラズマ焼結法)ロウ付けなどの公知の方法によって作製することができる。

【0058】

本発明は、充填スクッテルダイト構造のSb系のp型およびn型の熱電変換部材と、鉄合金、コバルト合金、および、ニッケル合金とが密着性に優れるという知見から完成されたものである。

【0059】

接合部材3の合金層は、p型の熱電変換部材1およびn型の熱電変換部材2と各電極部材4との間に密着性の良い安定な化合物を形成し、p型の熱電変換部材1およびn型の熱電変換部材2と各電極部材4間の元素拡散を防止すると共に、その熱膨張係数の値がp型の熱電変換部材1、n型の熱電変換部材2および電極部材4の材料の値に近いことで熱応力を緩和することができる。

【0060】

本実施の形態において、充填スクッテルダイト構造のSb系のp型の熱電変換部材1および、n型の熱電変換部材2との熱膨張係数の変化に充分整合するように、所定の鉄合金、コバルト合金、および、ニッケル合金、からなる群より選択される合金を用いることによって、良好な接合性を達成することができる。

【0061】

電極部材4は、接合部材3を介して、p型の熱電変換部材1および、n型の熱電変換部材2とそれぞれ接続されている。電極部材4の材料としては、鉄合金、コバルト合金、および、ニッケル合金、からなる群より選択される合金を含むことが好ましい。また、電極部材4の材料は、接合部材3の合金層と同じ組成の合金を使用することがより好ましい。これにより、両者の密着性を高めることができる。

【0062】

または、電極部材4の材料として用いるものは、20℃〜600℃における熱膨張係数が8×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。

【0063】

ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、クロム、銅、チタン、アルミニウム、および、ニオブからなる群より選択される少なくとも一種の元素である。

【0064】

例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が8×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらは、スパッタリング、蒸着、メッキ、溶射、SPS(Spark Plasma Sintering)法(放電プラズマ焼結法)、ロウ付け、または、微小レーザ溶接などの公知の方法によって接合することができる。

【0065】

上記の構造により、充填スクッテルダイト系のp型の熱電変換部材1およびn型の熱電変換部材2と電極部材4とが安定に接合した熱電変換モジュールを提供することができる。

【0066】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変更、改良等は本発明に含まれるものである。以下、実施例によって本発明の熱電変換モジュールを具体的に説明する。

【0067】

(実施例1)

p型の熱電変換部材1として、La0.7Ba0.01Ga0.1Ti0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12.8×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0068】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.2×10−6(/K)であるFe87重量%−Cr13重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10×10−6(/K)であるFe65重量%−Cr35重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0069】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるFe83重量%−Cr17重量%の合金で電極部材4を形成し、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0070】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0071】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0072】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は16W、21Wであった。

【0073】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0074】

(実施例2)

p型の熱電変換部材1として、La0.7Ga0.1Fe2.8Co1.2Sb12(20℃〜600℃における熱膨張係数が約12.5×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Ga0.1Co4Sb12(20℃〜600℃における熱膨張係数が約11.3×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0075】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.6×10−6(/K)であるFe80重量%−V10重量%−Nb5重量%−Ta5重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が11×10−6(/K)であるFe70重量%−V20重量%−Nb5重量%−Ta5重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0076】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0077】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0078】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0079】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は15W、20Wであった。

【0080】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0081】

(実施例3)

p型の熱電変換部材1として、La0.7Ti0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12.4×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Al0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.2×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0082】

角柱状のp/n型の熱電変換部材1,2を、それぞれ18個使用し、40mm角の面積に18ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12×10−6(/K)であるNi65重量%−Cr12重量%−Mo8重量%−W15重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.8×10−6(/K)であるFe70重量%−Cr30重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0083】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって18ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、40mm角の熱電変換モジュールを作製した。

【0084】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0085】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0086】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は15W、20Wであった。

【0087】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0088】

(実施例4)

p型の熱電変換部材1として、La0.7Ba0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約12×10−6(/K))を、n型の熱電変換部材2として、Yb0.3Ca0.1Fe0.3Co3.7Sb12(20℃〜600℃における熱膨張係数が約11×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0089】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.5×10−6(/K)であるCo88重量%−Cr12重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.7×10−6(/K)であるNi65重量%−Cr35重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0090】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0091】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0092】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0093】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は24W、32Wであった。

【0094】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0095】

(実施例5)

p型の熱電変換部材1として、Yb0.75Fe2Co2Sb12(20℃〜600℃における熱膨張係数が約11.8×10−6(/K))を、n型の熱電変換部材2として、Yb0.15Co4Sb12(20℃〜600℃における熱膨張係数が約10×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0096】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.4×10−6(/K)であるNi90重量%−Mo10重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が11×10−6(/K)であるNi75重量%−Mo25重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0097】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0098】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0099】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0100】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は20W、30Wであった。

【0101】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0102】

(実施例6)

p型の熱電変換部材1として、Yb0.7Fe3CoSb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))を、n型の熱電変換部材2として、Yb0.15Co4Sb11.9Te0.1(20℃〜600℃における熱膨張係数が約10.2×10−6(/K))を、ともに5mm×5mm×7mmの角柱状に切削加工した。

【0103】

角柱状のp/n型の熱電変換部材1,2を、それぞれ32個使用し、50mm角の面積に32ペアのp/n型の熱電変換部材1,2を並べた。そして、20℃〜600℃における熱膨張係数が12.1×10−6(/K)であるNi90重量%−W10重量%の合金層をp型の熱電変換部材1の接合部材3とし、20℃〜600℃における熱膨張係数が10.8×10−6(/K)であるNi75重量%−W25重量%の合金層をn型の熱電変換部材2の接合部材3とした。

【0104】

さらに、20℃〜600℃における熱膨張係数が11.5×10−6(/K)であるSUS430を電極部材4の材料とし、溶射処理によって32ペアのp/n型の熱電変換部材1,2の両端を電気的に直列に連結し、50mm角の熱電変換モジュールを作製した。

【0105】

以上の方法によって作製した熱電変換モジュールについて、ヒートサイクル試験を行った。具体的にはアルゴン雰囲気中において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。

【0106】

高温側の電極部材4の温度を200℃から30分で昇温し、600℃で2時間保持した後、30分で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、サイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0107】

ヒートサイクル試験後、高温端600℃、700℃/低温端50℃の条件で熱電変換モジュールの発電特性を測定した結果、それぞれの最大電気出力は20W、28Wであった。

【0108】

以上の実験結果から、本実施例の熱電モジュールでは、熱電変換部材1,2と接合部材3との熱膨張係数の差を大幅に低減することができるので、熱電変換モジュールの温度が作動などにより大幅に変化しても、熱電変換部材1,2と電極部材3との接合を良好に維持できることが確認された。しかも、本実施例の熱電変換モジュールは、昇温と降温とが繰り返されても、高効率な発電を安定に実行できることも確認された。

【0109】

(比較例1)

実施例1の熱電変換モジュール作製プロセスにおいて、接合部材だけをTiに変え、実施例1と同じ条件でモジュール作製したが、電極部材はp/n熱電変換部材と接合が充分な強度とならなかった。

【0110】

(比較例2)

実施例2の熱電変換モジュール作製プロセスにおいて、接合部材だけをTiに変え、実施例2と同じ条件でモジュール作製したが、電極部材とp/n熱電変換部材とが充分な接合の強度を維持することができなかった。

【0111】

以上のように、比較例1と比較例2との実験結果により、特許文献1(特開2003−309294号公報)が開示したTi層が本発明の接合部材に適用できないことを裏付けられた。

【0112】

以上、実施の形態および、実施例を用いて本発明を詳細に説明したが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【符号の説明】

【0113】

1 p型の熱電変換部材

2 n型の熱電変換部材

3 接合部材

4 電極部材

【特許請求の範囲】

【請求項1】

充填スクッテルダイト構造のSb系の熱電変換部材と、電極部材と、を有する熱電変換モジュールであって、

前記熱電変換部材と前記電極部材とが接合部材で接合されており、

前記接合部材は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなることを特徴とする熱電変換モジュール。

【請求項2】

前記接合部材は、前記Fe−Mからなり、

前記接合部材の合金が、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のFe−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項3】

前記接合部材は、前記Co−Mからなり、

前記接合部材の合金が、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のCo−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項4】

前記接合部材は、前記Ni−Mからなり、

前記接合部材の合金が、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のNi−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項5】

前記熱電変換部材と前記接合部材との20℃〜600℃における熱膨張係数の差が、前記熱電変換部材の熱膨張係数の値に対して20%以下であることを特徴とする請求項1ないし4の何れか一項に記載の熱電変換モジュール。

【請求項6】

前記接合部材の20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることを特徴とする請求項1ないし5の何れか一項に記載の熱電変換モジュール。

【請求項7】

前記電極部材が、鉄合金、ニッケル合金、コバルト合金、チタン合金、および、銅合金、からなる群より選択される合金を含むことを特徴とする請求項1ないし6の何れか一項に記載の熱電変換モジュール。

【請求項8】

前記電極部材は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下の範囲にある金属または合金であることを特徴とする請求項1ないし7の何れか一項に記載の熱電変換モジュール。

【請求項9】

前記電極部材と前記接合部材とが同じ組成の合金からなることを特徴とする請求項1ないし9の何れか一項に記載の熱電変換モジュール。

【請求項10】

熱電変換モジュールの充填スクッテルダイト構造のSb系の熱電変換部材と電極部材とを接合する接合部材であって、

Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなることを特徴とする接合部材。

【請求項11】

前記熱電変換部材との20℃〜600℃における熱膨張係数の差が、前記熱電変換部材の熱膨張係数に対して20%以下であることを特徴とする請求項10に記載の接合部材。

【請求項12】

20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることを特徴とする請求項11に記載の接合部材。

【請求項1】

充填スクッテルダイト構造のSb系の熱電変換部材と、電極部材と、を有する熱電変換モジュールであって、

前記熱電変換部材と前記電極部材とが接合部材で接合されており、

前記接合部材は、Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなることを特徴とする熱電変換モジュール。

【請求項2】

前記接合部材は、前記Fe−Mからなり、

前記接合部材の合金が、Feを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のFe−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項3】

前記接合部材は、前記Co−Mからなり、

前記接合部材の合金が、Coを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のCo−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項4】

前記接合部材は、前記Ni−Mからなり、

前記接合部材の合金が、Niを50重量%以上100重量%未満含み、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素Mを、0重量%を超え、50重量%以下のNi−M合金を含むことを特徴とする請求項1に記載の熱電変換モジュール。

【請求項5】

前記熱電変換部材と前記接合部材との20℃〜600℃における熱膨張係数の差が、前記熱電変換部材の熱膨張係数の値に対して20%以下であることを特徴とする請求項1ないし4の何れか一項に記載の熱電変換モジュール。

【請求項6】

前記接合部材の20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることを特徴とする請求項1ないし5の何れか一項に記載の熱電変換モジュール。

【請求項7】

前記電極部材が、鉄合金、ニッケル合金、コバルト合金、チタン合金、および、銅合金、からなる群より選択される合金を含むことを特徴とする請求項1ないし6の何れか一項に記載の熱電変換モジュール。

【請求項8】

前記電極部材は、20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下の範囲にある金属または合金であることを特徴とする請求項1ないし7の何れか一項に記載の熱電変換モジュール。

【請求項9】

前記電極部材と前記接合部材とが同じ組成の合金からなることを特徴とする請求項1ないし9の何れか一項に記載の熱電変換モジュール。

【請求項10】

熱電変換モジュールの充填スクッテルダイト構造のSb系の熱電変換部材と電極部材とを接合する接合部材であって、

Fe−M(Mは、Cr、Mo、W、V、Nb、Ta、からなる群から選択される少なくとも一種の元素)合金、Co−M合金、および、Ni−M合金、からなる群より選択される少なくとも一種の合金からなることを特徴とする接合部材。

【請求項11】

前記熱電変換部材との20℃〜600℃における熱膨張係数の差が、前記熱電変換部材の熱膨張係数に対して20%以下であることを特徴とする請求項10に記載の接合部材。

【請求項12】

20℃〜600℃における熱膨張係数が8×10−6(/K)以上15×10−6(/K)以下であることを特徴とする請求項11に記載の接合部材。

【図1】

【公開番号】特開2011−114291(P2011−114291A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−271626(P2009−271626)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000165974)古河機械金属株式会社 (211)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(000165974)古河機械金属株式会社 (211)

[ Back to top ]