熱電変換モジュール

【課題】広い温度範囲で良好な接合性が確保され、熱電変換効率が高い、充填スクッテルダイト構造を有するSb系熱電変換材料を備えた熱電変換モジュールを提供する。

【解決手段】熱電変換モジュールが、充填スクッテルダイト構造を有するSb系p型熱電変換材料1およびn型熱電変換材料2、高温側電極3を備えており、p型熱電変換材料1またはn型熱電変換材料2と高温側電極3との間に接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される鉄族合金層5が設けられている。

【解決手段】熱電変換モジュールが、充填スクッテルダイト構造を有するSb系p型熱電変換材料1およびn型熱電変換材料2、高温側電極3を備えており、p型熱電変換材料1またはn型熱電変換材料2と高温側電極3との間に接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される鉄族合金層5が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱電変換モジュールに関する。具体的には、充填スクッテルダイト構造を有する熱電変換材料と電極とを備えた熱電変換モジュールに関する。

【背景技術】

【0002】

熱電変換モジュールは、熱エネルギーを電気エネルギーに、あるいは電気エネルギーを熱エネルギーに直接変換できるものである。p型熱電変換材料とn型熱電変換材料とを用いて、一般的には複数のp型熱電変換材料およびn型熱電変換材料を交互に電気的に直列に接続する構造になっている。特に、発電用途の熱電変換モジュールは、異種導電体を接合した一端と他端との温度差により起電力を生ずるというゼーベック効果を利用している。かかる熱電変換モジュールにおいては、p型熱電変換材料とn型熱電変換材料とを接続した一端を高温部、他端を低温部にして両端に温度差を付けるようにしている。

【0003】

熱電変換モジュールに用いられる熱電変換材料として、今まで研究されてきた代表的なものには、Bi2Te3系、PbTe系、AgSbTe2−GeTe系、SiGe系、(Ti、Zr、Hf)NiSn系、CoSb3系、Zn4Sb3系、FeSi2系、B4C系、NaCo2O4系酸化物、Ca3Co4O9系酸化物などがある。しかしながら、この中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換材料を用いた熱電変換モジュールは、発電用途として使用できる温度範囲は室温付近からBi2Te3系材料が耐えうる最大250℃の範囲に限られる。

【0004】

そこで種々の廃熱を有効利用するという点で、300℃〜600℃の中温領域で使用可能な熱電変換モジュールが求められている。近年、特にこの温度域で使用可能な熱電変換材料として、充填スクッテルダイト熱電変換材料が注目されている。充填スクッテルダイト化合物は、化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表され、空間群Im3の立方晶構造を有する。式中、Mはアルカリ土類金属、ランタノイド系、またはアクチノイド系元素、TはFe、Ru、Os、Co、Pd、Ptなどの遷移金属、XはAs、P、Sbなどのプニコゲン元素である。特にXがSbとなる充填スクッテルダイト系熱電変換材料が盛んに研究されている。

【0005】

熱電変換材料を使用して熱電変換モジュールを作製する場合、p型、n型の各熱電変換材料と電極材料とを高温部および低温部で接合する必要がある。上記Bi2Te3系熱電変換材料を使用した熱電変換モジュールは室温〜250℃の温度範囲において用いられる。したがって、これらの接合は、あまり熱の影響を考慮することなくハンダ、ロウ材等を使用した比較的容易な方法によっている。

【0006】

しかしながら、300℃〜600℃の中温領域で使用可能な熱電変換モジュールを製作する場合には、高温部における熱電変換材料および電極材料の接合部分の耐熱性を含めた熱対策を考慮する必要がある。しかも、この温度範囲においてハンダは適用できない。

【0007】

充填スクッテルダイト系熱電変換材料は、このような中温度領域で高い熱電性能を示す。充填スクッテルダイト系熱電変換材料を使用して熱電変換モジュールを製作することができれば、従来のBi2Te3が用いられている熱電変換モジュールよりもさらに高い温度域において変換効率の高い素子の使用が可能となる。しかしながら、高温部における熱電変換材料と電極材料との接合部分にはハンダは使用できない。また、充填スクッテルダイト系熱電変換材料の構成成分であるアンチモン(Sb)と、従来用いられる銅(Cu)などの電極材料、電極を接合するためのロウ材、またはペースト材とは互いに反応してしまうため、これらを接合すると構成材料の経時劣化が著しい。したがって、本来の熱電変換材料の性能が発揮できないまま熱電変換モジュールが寿命を迎えてしまい、耐久性の点で問題があった。

【0008】

また、熱対策として600℃までの使用温度範囲における、熱電変換材料、電極材料およびその接合に用いる材料との間の熱膨張係数の整合も考慮する必要がある。熱膨張係数の差が大きいと、そこで大きな熱応力が発生し、接合部の破断が起きる問題が生じる。

【0009】

上記の問題に対し、特許文献1(特開2003−309294号公報)には、高温部における熱電変換材料と電極材料との間に中間層を設けることが記載されている。中間層としてはチタンまたはチタン合金を用い、該中間層は構成材料に含まれる元素の拡散を防ぐための拡散防止層の役割と、接合部に掛かる熱応力の影響を緩和することを考慮した熱応力緩和層の役割とを果たすことが開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−309294号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、特許文献1はスクッテルダイト構造に関するものである。スクッテルダイト構造を有するCo−Sb系熱電変換材料に、中間層としてチタンまたはチタン合金を形成している。チタン(Ti)の熱膨張係数とスクッテルダイト構造を有するCo−Sb系熱電変換材料との熱膨張係数は極めて近いため、これらの接合部において熱応力が緩和され、接合部の破損を防ぐとしている。

【0012】

しかしながら、本発明者らが充填スクッテルダイト系熱電変換材料および接合材料としてTiを用いて追試を行ったところ、電極材料が充填スクッテルダイト系熱電変換材料から剥がれてしまった。剥がれが生じた原因の一つとしては、高温になるにつれて、特に400℃以上の温度において、熱膨張係数の差が大きくなり、熱応力が発生したことが考えられる。

【0013】

先に示した化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表される充填スクッテルダイト系熱電変換材料は、スクッテルダイト構造の空隙にアルカリ土類金属、ランタノイド系、またはアクチノイド系元素が充填された充填スクッテルダイト構造を取る。この構造により、低い格子熱伝導率が実現でき、より高い熱電性能が得られる。しかしながら、充填スクッテルダイト系熱電変換材料は、スクッテルダイト系熱電変換材料よりも熱膨張係数が大きい。スクッテルダイト構造を有するCo−Sb系熱電変換材料とTiとの接合層には主にTi−Sb、Ti−Co−Sb化合物が形成され、比較的に良好な接合性を有するが、充填スクッテルダイト系熱電変換材料とTi層との接合層がアルカリ土類金属、ランタノイド系、またはアクチノイド系元素の影響によって、十分な接合力を維持できず、充填スクッテルダイト系熱電変換材料とTi層との密着性は十分ではない。

【0014】

さらに充填スクッテルダイト系熱電変換材料において、元素の多重充填を行うことで格子熱伝導率がさらに低下して熱電変換性能の向上が見込めるが、この多重充填によって熱電変換材料の熱膨張係数が大きくなり、Ti層の熱膨張係数との乖離を生じ、より接合力が低下してしまう。

【0015】

また特許文献1では、Ti合金については具体的な組成の開示はない。したがって、充填スクッテルダイト系熱電変換材料と整合し、かつ広い温度範囲で使用できる接合部材については開示されていない。

【課題を解決するための手段】

【0016】

本発明者らは上記課題に鑑み、鋭意検討した結果、熱電変換モジュールにおいて、充填スクッテルダイト系熱電変換材料との密着性に優れ、広い温度範囲で電極等との良好な接合が得られる接合部材を見出すに至った。

【0017】

すなわち、本発明によれば、充填スクッテルダイト構造を有するSb系熱電変換材料、および電極を備えた熱電変換モジュールであって、前記熱電変換材料と前記電極との接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層が設けられていることを特徴とする熱電変換モジュールが提供される。

【0018】

本発明によれば、充填スクッテルダイト構造を有するSb系熱電変換材料を用いる熱電変換モジュールにおいて、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分とした鉄族合金層を熱電変換材料および電極の接合部材として用いることにより、広い温度範囲で良好な接合が安定に得られる。さらに、前記合金層においてシリコンまたはチタンが含まれることにより、熱電変換材料および電極に含まれる構成成分の拡散が防止されるという効果もある。

【発明の効果】

【0019】

本発明によれば、広い温度範囲で良好な接合性が確保され、熱電変換効率が高い、充填スクッテルダイト構造を有するSb系熱電変換材料を備えた熱電変換モジュールを安定して提供することができる。

【図面の簡単な説明】

【0020】

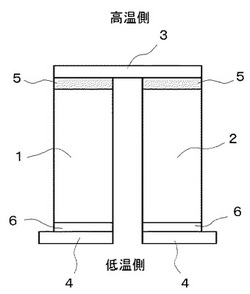

【図1】熱電変換モジュールの一例を示す模式図である。

【図2】熱電変換モジュールの高温部における接合例を示した図である。

【図3】熱電変換モジュール作成用の型枠の一例を示した図である。

【図4】熱電変換モジュール作成用の型枠に熱電変換材料を装填した状態を示す図である。

【図5】熱電変換材料の高温側端面に鉄族合金層を形成した状態を示す図である。

【図6】熱電変換モジュールの高温部に電極を形成した状態を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について説明する。

【0022】

〔第1の実施形態〕

図1は本実施形態に係る熱電変換モジュールの一例を示す模式図である。本実施形態で用いる熱電変換材料は充填スクッテルダイト構造を有する化合物である。図1に示すように、本実施形態の熱電変換モジュールは、少なくともp型熱電変換材料1、n型熱電変換材料2、鉄族合金層5、高温側電極3、および低温側電極4を備える。

【0023】

p型熱電変換材料1またはn型熱電変換材料2としては、Sb系充填スクッテルダイト熱電変換材料であれば、特に限定されないが、例えば一般式RExAEyMzFe4−uCouTvSbw(0<x≦1、0≦y≦1、0≦z≦1、0<x+y≦1、0≦u≦4、0≦v≦2、10≦w≦15)で表されるものが好ましい。上記一般式中、REは希土類元素La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、YbおよびLuからなる群より選択される少なくとも一種、AEはCa、Sr、およびBaからなる群より選択される少なくとも一種、MはAl、Ga、In、Ti、ZrおよびHfからなる群より選択される少なくとも一種、TはRu、Os、Rh、Ir、Ni、Pd、Pt、Cu、AgおよびAuからなる群より選択される少なくとも一種であることが望ましい。

【0024】

このようなSb系充填スクッテルダイト熱電変換材料は、20℃〜600℃における熱膨張係数が通常、9×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0025】

さらに、p型熱電変換材料1およびn型熱電変換材料2上には鉄族合金層5が設けられている。この鉄族合金層5は、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層である。本実施形態において、鉄族合金層5は、p型熱電変換材料1およびn型熱電変換材料2と高温側電極3とを接合する接合部材として設けられる。鉄族合金層5は、スパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)などの公知の方法によって作製することができる。本発明は、充填スクッテルダイト構造を有するSb系p型およびn型熱電変換材料と、ニッケル合金、コバルト合金、および鉄合金とが密着性に優れるという知見から完成されたものであり、これにより、鉄族合金層5は、p型熱電変換材料1またはn型熱電変換材料2との間で良好な接合性が得られる。

【0026】

鉄族合金層5としては、例えば、ニッケルを主成分とし、シリコン(Si)を含有したNi−Si系合金、コバルトを主成分として、シリコンを含有したCo−Si系合金、鉄を主成分とし、シリコンを含有したFe−Si系合金が挙げられる。ここで、主成分とは、鉄族合金層5の全体を基準として、質量%の値が最大となる元素を意味する。例えば、Ni50質量%−Si50質量%からなるNi−Si合金においてもニッケルを主成分と呼んでもよい。

【0027】

また、鉄族合金層5における組成比は、例えばニッケル合金層全体、またはコバルト合金層全体、あるいは鉄合金層全体を基準として、それぞれSiを0質量%を超え、20質量%以下で含む。

【0028】

本発明者らは、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分として、Siを加えて合金化することによって、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間の接合面において安定した化合物を生成して結合性が良く、かつ熱電変換材料および電極に含まれる構成成分の拡散が防止できることを見出した。

【0029】

その原因は、熱電変換材料とTiとの接合層には主にTi−Sb系化合物、Ti−Co−Sb系化合物しか形成されないが、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間には数多くの化合物が形成され、より結合性の良い中間層が提供されるのである。例えば、p型熱電変換材料としてLa0.7Fe3CoSb12、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12を用いた場合、これらの熱電変換材料とNi−Si系合金の間には、Ni−Sb系化合物、Ni−(Co,Fe)−Sb系化合物、Ni−Si−Sb系化合物、Ni−Si−(Co,Fe)−Sb系化合物などが形成され、Siとの接合層に形成される化合物より多種になり、より結合性の強い接合層となる。Ni−Si系合金の代わりにCo−Si系合金、Fe−Si系合金を用いた場合にも、CoまたはFeはNiと同属(鉄族)元素であるため、同様に接合層には多種の化合物が形成され、より結合性の強い接合層となる。

【0030】

また、Ni、Co、Fe共にSbとの反応だけを考えるとSbとモル比で1:1、1:2、1:3の化合物を生成する。一方、Siとの反応だけを考えるとNi、Co、Fe共にSiとは(Ni,Si)、(Co,Si)、(Fe,Si)の固溶体、及びモル比で1:1や1:2の鉄族合金を生成することができるし、さらにNiは4:1、3:1、2:1、72:28、3:2、Coは2:1、Feは(90〜70):(10〜30)と2:1の鉄族合金を生成することもできる。これらの鉄族合金がSbと結合する際には、鉄族金属がより支配的にSbと結合し、結合された鉄族金属とSbとをSiが複合的に結合することによって、複数の化合物を形成し、20℃〜600℃にわたって良好な結合性を示す。

【0031】

さらに、鉄族合金層5の全体を基準としてSiが0質量%を超え、20質量%以下含まれる場合、Siが固溶された鉄族合金の固溶体が多く形成され、これらの固溶体は塑性変形しやすいので、さらに良好な結合性を示す。

【0032】

すなわち、主成分の鉄族元素であるニッケル、またはコバルト、あるいは鉄と熱電変換材料とが反応することによって、鉄族合金層の中にSiリッチな層が形成されて同時に拡散防止層が提供される。特に、Siと熱電変換材料中の成分であるSbは化合物を作らず、拡散防止効果が高いものとなる。

【0033】

好ましくは、p型熱電変換材料1またはn型熱電変換材料2と、鉄族合金層5との熱膨張係数の差、すなわち鉄族合金層5とそれに接合された熱電変換材料との熱膨張係数の差は、20℃〜600℃において、0%以上、20%以下である。電極材料を充填スクッテルダイト系熱電変換材料にさらに堅固に接合させるためには、室温〜600℃の温度範囲で接合部材との熱膨張係数の差を小さくすることが好ましい。熱膨張係数の差を上記の範囲内とすることにより、大きい熱応力が発生せず、安定した熱電変換材料および電極の接合を達成することができる。

【0034】

また、好ましくは、鉄族合金層5は、20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である。接合部材として、p型熱電変換材料1およびn型熱電変換材料2の熱膨張係数と近い熱膨張係数を有する材料を用いることにより、熱応力の緩和が達成される。その結果、安定した熱電変換材料および電極の接合を達成することができる。

【0035】

また、異種熱電変換材料間または熱電変換材料と電極材料との間に鉄族合金層を設けて、これらの構成成分が互いに反応しても、脆い化合物を作ることがないことが好ましい。脆い化合物が生成すると機械的強度が弱く、そこで剥離の原因となる。さらに、構成成分間の反応により形成された反応層の融点が、熱電素子の使用上限である600℃よりも高いことが好ましい。それよりも融点の低い化合物が形成されると、熱電変換材料が溶け、素子が破壊されてしまうからである。例えば、Cuを使用した場合は550℃以上で、Agを使用した場合は500℃以上で熱電変換材料が溶け出し、素子が破壊されてしまう。

【0036】

ここでSiは、融点が高く、熱電変換材料の構成成分であるSbの融点631℃以下においてSbと反応することはない。したがって、Sbと反応して低融点、例えば融点が600℃以下の化合物を形成しない。

【0037】

また、充填スクッテルダイト系熱電変換材料はスクッテルダイト系熱電変換材料よりも熱膨張係数が大きい。そして、Tiの熱膨張係数は充填スクッテルダイト系熱電変換材料の熱膨張係数よりも小さい。したがって、充填スクッテルダイト系熱電変換材料を用いる場合、Tiと熱電変換材料との熱膨張係数の差が、温度上昇に伴って著しく大きくなる。20℃〜600℃の温度範囲において、スクッテルダイト系熱電変換材料とTiとの熱膨張係数の差は3%以下なのに対し、充填スクッテルダイト系熱電変換材料の場合はその差が約12%〜約35%にも達する。したがって、特許文献1で開示されたような方法を用いて、充填スクッテルダイト系熱電変換材料にTiを用いる場合は熱膨張係数の整合を維持することが困難であり、この大きな熱膨張係数の差により強い熱応力が生じやすくなる。したがって、熱応力の観点からもTiを用いた場合、電極材料と充填スクッテルダイト系熱電変換材料との剥離がもたらされやすくなる。

【0038】

本発明者らは、鉄族元素のNi、またはCo、あるいはFeを主成分として、Siと合金化することにより、得られる合金の熱膨張係数が主成分である鉄族元素の熱膨張係数より下がり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数と近く、また脆くない、すなわち機械的強度の高い合金が得られることを見出した。さらにこれを接合部材として用いることにより、同時に熱電変換材料および電極に含まれる構成成分の拡散が防止され、熱電性能の低下が起きないことを見出したものである。

【0039】

0〜100℃における熱膨張係数はNi=13.3×10−6(/K)、Co=12.5×10−6(/K)、Fe=12.1×10−6(/K)でありSb系充填スクッテルダイト系熱電変換材料の熱膨張係数である9×10−6〜12×10−6(/K)よりも大きく、温度の上昇と共により大きくなる。逆にSiの場合は9.6×10−6(/K)であり、鉄族元素や熱電変換材料の値に比べ小さい。熱膨張係数の大きい鉄族元素の結晶格子中に熱膨張係数の小さいSiが入ることで、変形量が小さくなって熱膨張係数も小さくなる。Siの添加量を調整することにより、目標の熱電変換材料に近い熱膨張係数を有する鉄族合金層を得ることができる。ここでNiまたはCoあるいはFeの鉄族元素を主成分としてSiを加えて合金化した例えばFe97質量%−Si3質量%の20℃〜600℃の温度範囲における熱膨張係数は14.0×10−6(/K)であり、主成分であるFeの20℃〜600℃の温度範囲における熱膨張係数14.5×10−6(/K)よりも小さくなり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数に近くなる。また、Fe97質量%−Si3質量%合金は融点も高く、脆くない材料である。さらに、一部でFeとSbが反応したことによって合金層内部にSiリッチな層が生成し、これが拡散防止層となり熱電変換材料の反応による熱電性能劣化を防ぐ。

【0040】

以上の通り、本実施形態では、充填スクッテルダイト構造を有するSb系熱電変換材料の熱膨張係数の変化に十分整合するように、所定のニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を用いることによって、さらに良好な接合性を達成することができる。

【0041】

さらに、本実施形態においては、高温側の鉄族合金層5に高温側電極3が接合される。この高温側電極材料としては、熱電変換モジュールの高温側電極として一般的に用いられるものであれば特に限定されないが、例えばNiまたはCoあるいはFeを主成分とする鉄族合金を使用することが好ましく、鉄族合金層5と同組成の鉄族合金を使用することがより好ましい。さらにはSiを加えた鉄族合金を使用することによって鉄族合金層5と高温側電極3が一体化した構造にすることがより望ましい。または、電極材料として用いるものは、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素である。例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらはスパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)あるいは微小レーザ溶接などの公知の方法によって接合することができる。

【0042】

〔第2の実施形態〕

第2の実施形態で用いる熱電変換材料は、第1の実施形態と同様に充填スクッテルダイト構造を有する化合物であり、図1を用いて以下説明する。図1に示すように、本実施形態の熱電変換モジュールは、少なくともp型熱電変換材料1、n型熱電変換材料2、鉄族合金層5、高温側電極3、および低温側電極4を備える。

【0043】

p型熱電変換材料1またはn型熱電変換材料2としては、Sb系充填スクッテルダイト熱電変換材料であれば、特に限定されないが、例えば一般式RExAEyFe4−z−wCozTwSb12(0<x≦1、0≦y≦1、0<x+y≦1、0≦z≦4、0≦w≦2)で表されるものが好ましい。上記一般式中、REはLa、Ce、およびYbからなる群より選択される少なくとも一種、AEはCa、Sr、およびBaからなる群より選択される少なくとも一種、TはAl、Ga、In、Ti、Zr、Hf、Ru、Os、Rh、Ir、Ni、Pd、Pt、Cu、AgおよびAuからなる群より選択される少なくとも一種であることが望ましい。

【0044】

このようなSb系充填スクッテルダイト熱電変換材料は、20℃〜600℃における熱膨張係数が通常、9×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0045】

さらに、p型熱電変換材料1およびn型熱電変換材料2上には鉄族合金層5が設けられている。この鉄族合金層5は、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層である。本実施形態において、鉄族合金層5は、p型熱電変換材料1およびn型熱電変換材料2と高温側電極3とを接合する接合部材として設けられる。鉄族合金層5は、スパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)などの公知の方法によって作製することができる。本発明は、充填スクッテルダイト構造を有するSb系p型およびn型熱電変換材料と、ニッケル合金、コバルト合金、および鉄合金とが密着性に優れるという知見から完成されたものであり、これにより、鉄族合金層5は、p型熱電変換材料1またはn型熱電変換材料2との間で良好な接合性が得られる。

【0046】

鉄族合金層5としては、例えば、ニッケルを主成分とし、チタン(Ti)を含有したNi−Ti系合金、コバルトを主成分として、チタンを含有したCo−Ti系合金、鉄を主成分とし、チタンを含有したFe−Ti系合金が挙げられる。ここで、主成分とは、鉄族合金層5の全体を基準として、質量%の値が最大となる元素を意味する。例えば、Ni50質量%−Ti50質量%からなるNi−Ti合金においてもニッケルを主成分と呼んでもよい。

【0047】

また、鉄族合金層5における組成比は、例えばニッケル合金層全体、またはコバルト合金層全体、あるいは鉄合金層全体を基準として、それぞれTiを0質量%を超え、50質量%以下で含む。

【0048】

本発明者らは、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分として、Tiを加えて合金化することによって、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間の接合面においてTiと熱電変換材料とが反応して生成した化合物よりも鉄族元素にTiが加わって生成する化合物が強固で安定した化合物となり、Ti単体の時よりも充填スクッテルダイト構造を有するSb系熱電変換材料との密着性が良くなることを見出した。

【0049】

その原因は、熱電変換材料とTiとの接合層には主にTi−Sb系化合物、Ti−Co−Sb系化合物しか形成されないが、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間には数多くの化合物が形成され、より結合性の良い中間層が提供されるのである。例えば、p型熱電変換材料としてLa0.7Fe3CoSb12、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12を用いた場合、これらの熱電変換材料とNi−Ti系合金の間には、Ni−Sb系化合物、Ni−Co−Sb系化合物、Ni−Ti−Sb系化合物、Ni−Ti−Co−Sb系化合物などが形成され、Tiとの接合層に形成される化合物より多種になり、より結合性の強い接合層となる。Ni−Ti系合金の代わりにCo−Ti系合金、Fe−Ti系合金を用いた場合にも、CoまたはFeはNiと同属(鉄族)元素であるため、同様に接合層には多種の化合物が形成され、より結合性の強い接合層となる。

【0050】

また、Ni、Co、Fe共にSbとの反応だけを考えるとSbとモル比で1:1や1:2の化合物を生成する。一方、Tiとの反応だけを考えるとNi、Co、Fe共にTiとはモル比で1:1の鉄族合金を生成することができるし、さらにNiは3:1と1:2、Coは3:1と2:1と1:2、Feは2:1の鉄族合金を生成することもできる。これらの鉄族合金がSbと結合する際には、鉄族金属がより支配的にSbと結合し、結合された鉄族金属とSbとをTiが複合的に結合することによって、鉄族金属が単体でSbと化合物を形成し、20℃〜600℃にわたって良好な結合性を示す。さらに、鉄族金属のモル比率がTiのモル比率より大きい鉄族合金を鉄族合金層5として用いた方が、その結合は安定する。ここで、上記の鉄族金属はいずれもTiより大きい原子量なので、鉄族金属のモル比率がTiのモル比率より大きい鉄族合金の場合、その鉄族合金において上記の鉄族金属は主成分となり、Tiは50質量%以下となる。

【0051】

さらに、この中で主成分の鉄族元素であるニッケル、またはコバルト、あるいは鉄と熱電変換材料とが反応することによって、鉄族合金層の中にTiリッチな層が形成されて同時に拡散防止層が提供される。

【0052】

また、好ましくは、p型熱電変換材料1またはn型熱電変換材料2と、鉄族合金層5との熱膨張係数の差、すなわち鉄族合金層5とそれに接合された熱電変換材料との熱膨張係数の差は、20℃〜600℃において、0%以上、20%以下である。電極材料を充填スクッテルダイト系熱電変換材料にさらに堅固に接合させるためには、室温〜600℃の温度範囲で接合部材との熱膨張係数の差を小さくすることが好ましい。熱膨張係数の差を上記の範囲内とすることにより、大きい熱応力が発生せず、安定した熱電変換材料および電極の接合を達成することができる。

【0053】

また、好ましくは、鉄族合金層5は、20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である。接合部材として、p型熱電変換材料1およびn型熱電変換材料2の熱膨張係数と近い熱膨張係数を有する材料を用いることにより、熱応力の緩和が達成される。その結果、安定した熱電変換材料および電極の接合を達成することができる。

【0054】

本発明者らは、鉄族元素のNi、またはCo、あるいはFeを主成分として、Tiと合金化することにより、得られる合金の熱膨張係数が主成分である鉄族元素の熱膨張係数より下がり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数と近く、また脆くない、すなわち機械的強度の高い合金が得られることを見出した。さらにこれを接合部材として用いることにより、同時に熱電変換材料および電極に含まれる構成成分の拡散が防止され、熱電性能の低下が起きないことを見出したものである。

【0055】

0〜100℃における熱膨張係数はNi=13.3×10−6(/K)、Co=12.5×10−6(/K)、Fe=12.1×10−6(/K)でありSb系充填スクッテルダイト系熱電変換材料の熱膨張係数である11×10−6〜12×10−6(/K)よりも大きく、温度の上昇と共により大きくなる。逆にTiの場合は8.9×10−6(/K)であり熱電変換材料の値に比べ非常に小さい。熱膨張係数の大きい鉄族元素の結晶格子中に熱膨張係数の小さいTiが入ることで、変形量が小さくなって熱膨張係数も小さくなる。Tiの添加量を調整することにより、目標の熱電変換材料に近い熱膨張係数を有する鉄族合金層を得ることができる。ここでNiまたはCoあるいはFeの鉄族元素を主成分としてTiを加えて合金化した例えばNi3Ti(Ni79質量%−Ti21質量%)の20℃〜600℃の温度範囲における熱膨張係数は11.0×10−6(/K)であり、主成分であるNiの20℃〜600℃の温度範囲における熱膨張係数15.6×10−6(/K)よりも小さくなり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数に近くなる。また、Ni3Tiは融点も高く、脆くない、非常にねばい材料である。さらに、一部でNiとSbが反応したことによって合金層内部にTiリッチな層が生成し、これが拡散防止層となり熱電変換材料の反応による熱電性能劣化を防ぐ。

【0056】

以上の通り、本実施形態では、充填スクッテルダイト構造を有するSb系熱電変換材料の熱膨張係数の変化に十分整合するように、所定のニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を用いることによって、さらに良好な接合性を達成することができる。

【0057】

さらに、本実施形態においては、高温側の鉄族合金層5に高温側電極3が接合される。この高温側電極材料としては、熱電変換モジュールの高温側電極として一般的に用いられるものであれば特に限定されないが、例えばニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金であることが好ましい。特に、NiまたはCoあるいはFeを主成分とする鉄族合金を使用することが好ましく、鉄族合金層5と同組成の鉄族合金を使用することがより好ましい。さらにはTiを加えた鉄族合金を使用することによって鉄族合金層5と高温側電極3が一体化した構造にすることがより望ましい。または、電極材料として用いるものは、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素である。例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらはスパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)あるいは微小レーザ溶接などの公知の方法によって接合することができる。

【0058】

以上、図1を参照して本発明の第1の実施形態および第2の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0059】

例えば、低温側電極4としては、熱電変換モジュールの低温側電極4として一般的に用いられるものであれば特に限定されないが、例えばCu、Al電極等が挙げられる。

【0060】

また、p型熱電変換材料1とn型熱電変換材料2との間の熱膨張係数の差が大きい場合には、その影響を緩和するために、図2に示すような線状電極7あるいは多数の細線を編んだ網状の電極を使用してもよい。

【0061】

そして、p型熱電変換材料1における鉄族合金層5とn型熱電変換材料2における鉄族合金層5とがそれぞれ熱電変換材料の熱膨張係数に合わせるように調整した異なる組成でもよい。また鉄族合金層が2層以上あっても構わない。

【0062】

さらに、低温側電極4の接合においては、高温側の電極と同じ構造としてもよい。または、従来のBi2Te3系熱電変換モジュールで行われているような接合方法で作製してもよい。例えばCuを低温側電極4として、p型熱電変換材料1およびn型熱電変換材料2の低温側一端をNiメッキしてからハンダによって電極を取り付ける。

【0063】

上記の第1の実施形態または第2の実施形態に示す構造により、充填スクッテルダイト系熱電変換材料と電極とが安定に接合した熱電変換モジュールを提供することができる。

【0064】

以下、実施例に従って本発明を説明するが、実施例のみに限定されない。

【実施例】

【0065】

[実施例1]

p型熱電変換材料としてLa0.7Ba0.1Ti0.1Ga0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約14.5×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却してインゴットを取り出した。かかるインゴットを粉砕し、得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0066】

p型熱電変換材料La0.7Ba0.1Ti0.1Ga0.1Fe3Co1Sb12およびn型熱電変換材料Yb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3に示すアルミナ製の型枠8内の中央にアルミナ製の絶縁板9を設けた。図4のように、p型熱電変換材料1およびn型熱電変換材料2の角柱を装填した。その際に、熱電変換材料の高温部端面と絶縁板9との高さを同一ないしは熱電変換材料の端面の方を少し低くなるように装填することが望ましい。なお、熱電変換材料と型枠8の間に微小の隙間があれば、石英ガラス繊維等を充填することがより望ましい。

【0067】

そして、20℃〜600℃における熱膨張係数が14.0×10−6(/K)であるFe−Si合金(Fe97質量%−Si3質量%)をp型熱電変換材料の鉄族合金層5とし、20℃〜600℃における熱膨張係数が12×10−6(/K)であるFe−Cr−Si合金(Fe80質量%−Cr17質量%−Si3質量%)をn型熱電変換材料の鉄族合金層5とし、Fe97質量%−Si3質量%を高温側電極3として用いた。具体的には、図5のように、熱電変換材料の高温側端面に、溶射材料としてFe97質量%−Si3質量%、Fe80質量%−Cr17質量%−Si3質量%合金を用いて溶射処理を行い、p/n型熱電変換材料の鉄族合金層5をそれぞれ形成した。さらにFe97質量%−Si3質量%の溶射を重ねて、図6のように高温側電極3の形成を行った。高温側電極3は、溶射の際に型枠8の高さと同一ないしは少し高くして、溶射後に平滑になるよう研磨することが望ましい。さらに、低温側にはp型熱電変換材料1およびn型熱電変換材料2のそれぞれ端面にNiメッキを施し、Cu電極とハンダによる接合を行って素子を完成した。

【0068】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、ヒートサイクル試験を行った。具体的には、アルゴン雰囲気のグローブボックス内において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。高温側電極部の温度を200℃から1時間で昇温し600℃で2時間保持した後、1時間で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、低温部Cu電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0069】

ヒートサイクル試験後、素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0070】

[実施例2]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0071】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、図3に示すような型枠8、絶縁板9を用いて、それぞれの高温側、低温側の端面にスパッタリングを行い、図1に示すように、Fe−Cr−Si合金(Fe80質量%−Cr17質量%−Si3質量%)による鉄族合金層5および低温側接合層6を作製した。さらに、これら鉄族合金層5および低温側接合層6の上にSUS430(Fe82質量%−Cr18質量%)をスパッタリング法で接合させ、高温側電極3および低温側電極4を作製し、素子を完成した。

【0072】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部のSUS403電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0073】

また、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0074】

[実施例3]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi−Si合金(Ni97質量%−Si3質量%)の薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi−Si合金の薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0075】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi−Si合金の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0076】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0077】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0078】

[実施例4]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0079】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.3Ca0.1Fe0.25Co3.75Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、アルミナ製の型枠を使用し、p型、n型各熱電変換材料を装填した。その後、それぞれの高温側の端面にNi−Si合金(Ni95質量%−Si5質量%)を溶射して、図2に示すように、鉄族合金層5を形成した。そして、その面にNi線を高温側の線状電極7として鉄族合金層5に接するように固定させた状態で、さらに溶射を重ねた。その後、線状電極7をレーザ溶接してp型熱電変換材料1とn型熱電変換材料2とを電気的に接続した。低温側はp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行って素子を完成させた。

【0080】

作製したp型、n型各熱電変換材料1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0081】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0082】

[実施例5]

p型熱電変換材料としてLa0.7Ba0.1Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.3×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Ba、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0083】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、さらにp型熱電変換材料の上にはFe85質量%−Si15質量%からなるFe−Si合金の粉末を入れ、カーボンシートを境にn型熱電変換材料の上にはさらにFe80質量%−Cr15質量%−Si5質量%からなるFe−Cr−Si合金の粉末を入れた。そしてそれらの上に乗せるように高温側電極3としてSUS430(Fe82質量%−Cr18質量%)板を置いて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極SUS430、p型熱電変換材料側の鉄族合金層5であるFe−Si合金(Fe85質量%−Si15質量%)、n型熱電変換材料側の鉄族合金層5であるFe−Cr−Si合金(Fe80質量%−Cr15質量%−Si5質量%)、p型熱電変換材料およびn型熱電変換材料のすべてが一体焼結されたペレットを得た。

【0084】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなり、p型熱電変換材料とはFe−Si合金(Fe85質量%−Ti15質量%)からなる接合層を介し、またn型熱電変換材料とはFe−Cr−Si合金(Fe80質量%−Cr15質量%−Si5質量%)からなる接合層を介して高温側端面にSUS430(Fe82質量%−Cr18質量%)の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0085】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0086】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0087】

[実施例6]

p型熱電変換材料としてYb0.75Fe2Co2Sb12(20℃〜600℃における熱膨張係数が約11.8×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却してインゴットを取り出した。かかるインゴットを粉砕し、得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0088】

p型熱電変換材料Yb0.75Fe2Co2Sb12およびn型熱電変換材料Yb0.4Fe0.5Co3.5Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3に示すアルミナ製の型枠8内の中央にアルミナ製の絶縁板9を設けた。図4のように、p型熱電変換材料1およびn型熱電変換材料2の角柱を装填した。その際に、熱電変換材料の高温部端面と絶縁板9との高さを同一ないしは熱電変換材料の端面の方を少し低くなるように装填することが望ましい。なお、熱電変換材料と型枠の間に微小の隙間があれば、石英ガラス繊維等を充填することがより望ましい。

【0089】

そして、20℃〜600℃における熱膨張係数が11.0×10−6(/K)であるNi3Ti(Ni79質量%−Ti21質量%)を接合部材として用いた。具体的には、図5のように、熱電変換材料の高温側端面に、溶射材料としてNi3Tiを用いて溶射処理を行い、Ni3Tiからなる鉄族合金層5を形成した。電極材料としてもNi3Tiを採用し、さらに溶射を重ねて、図6のように高温側電極3の形成を行った。高温側電極3は、溶射の際に型枠8の高さと同一ないしは少し高くして、溶射後に平滑になるよう研磨することが望ましい。さらに、低温側にはp型熱電変換材料1およびn型熱電変換材料2のそれぞれ端面にNiメッキを施し、Cu電極とハンダによる接合を行って素子を完成した。

【0090】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、ヒートサイクル試験を行った。具体的には、アルゴン雰囲気のグローブボックス内において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。高温側電極部の温度を200℃から1時間で昇温し600℃で2時間保持した後、1時間で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、低温部Cu電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0091】

ヒートサイクル試験後、素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0092】

[実施例7]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0093】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、図3に示すような型枠8、絶縁板9を用いて、それぞれの高温側、低温側の端面にスパッタリングを行い、図1に示すように、Ni3Tiの組成を有する鉄族合金層5および低温側接合層6を作製した。さらに、これら鉄族合金層5および低温側接合層6の上にSUS403をスパッタリング法で接合させ、高温側電極3および低温側電極4を作製し、素子を完成した。

【0094】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部のSUS403電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0095】

また、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0096】

[実施例8]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi3Tiの薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi3Tiの薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0097】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi3Tiの電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0098】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0099】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0100】

[実施例9]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0101】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.3Ca0.1Fe0.25Co3.75Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、アルミナ製の型枠を使用し、p型、n型各熱電変換材料を装填した。その後、それぞれの高温側の端面にNi3Tiを溶射して、図2に示すように、鉄族合金層5を形成した。そして、その面にNi線を高温側の線状電極7として鉄族合金層5に接するように固定させた状態で、さらに溶射を重ねた。その後、線状電極7をレーザ溶接してp型熱電変換材料1とn型熱電変換材料2とを電気的に接続した。低温側はp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行って素子を完成させた。

【0102】

作製したp型、n型各熱電変換材料1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0103】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0104】

[実施例10]

p型熱電変換材料としてYb0.7Fe3CoSb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0105】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi55質量%−Ti45質量%からなるNi−Ti合金の薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi−Ti合金(Ni55質量%−Ti45質量%)の薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0106】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi−Ti合金(Ni55質量%−Ti45質量%)の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0107】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0108】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0109】

[実施例11]

p型熱電変換材料としてLa0.7Ba0.1Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.3×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Ba、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0110】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、さらにp型熱電変換材料の上にはNi88質量%−Ti12質量%からなるNi−Ti合金の粉末を入れ、カーボンシートを境にn型熱電変換材料の上にはさらにCo80質量%−Ti20質量%からなるCo−Ti合金の粉末を入れた。そしてそれらの上に乗せるように高温側電極3としてSUS430板を置いて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極SUS430、p型熱電変換材料側の鉄族合金層5であるNi−Ti合金(Ni88質量%−Ti12質量%)、n型熱電変換材料側の鉄族合金層5であるCo−Ti合金(Co80質量%−Ti20質量%)、p型熱電変換材料およびn型熱電変換材料のすべてが一体焼結されたペレットを得た。

【0111】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなり、p型熱電変換材料とはNi−Ti合金(Ni88質量%−Ti12質量%)からなる接合層を介し、またn型熱電変換材料とはCo−Ti合金(Co80質量%−Ti20質量%)からなる接合層を介して高温側端面にSUS430の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0112】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0113】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0114】

[比較例1]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらに純Tiの薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して取り出し、Tiの薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0115】

しかし、得られたペレットのTi板の下部にはクラックが入っており、簡単にTi板が剥がれた。

【0116】

[比較例2]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にNi板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して取り出し、Ni電極と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0117】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行った。

【0118】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温側電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していった。

【0119】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果と比較すると特に電気抵抗率の上昇が確認され、出力因子が低下した。

【0120】

[比較例3]

p型熱電変換材料としてYb0.75Fe2.5Co1.5Sb12(20℃〜600℃における熱膨張係数が約11.7×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0121】

p型熱電変換材料Yb0.75Fe2.5Co1.5Sb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3のアルミナ製の型枠8内に、図4のようにp型熱電変換材料1、n型熱電変換材料2の角柱をアルミナ製の絶縁板9を間に挟んで装填した。そして、図5のように熱電変換材料の高温側端面に溶射材料としてNiを用いて溶射処理を行い、鉄族合金層5において純Ni層を形成した。さらに、図6のように溶射を重ね同一材料のNiからなる高温側電極3を形成した。その後、上下転回して低温側においても同様にNiを溶射し、低温側接合層6を形成した。さらに溶射を重ね、低温側接合層と同一材料の低温側電極4を形成して、素子を完成させた。

【0122】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温側電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していき、途中で大きくなりすぎて測定不能となった。取り出し後に高温側電極においてクラックが目視で確認された。

【0123】

[比較例4]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0124】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、それぞれの高温側の端面にCuを溶射して接合した。なお、低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行った。

【0125】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していき、途中で大きくなりすぎて測定不能となった。高温側のCu電極が熱電変換材料中のSbと反応し、低融点の化合物を生成してしまい高温側の電極が剥がれたことが原因である。

【0126】

以上、実施の形態および実施例を用いて本発明を詳細に説明したが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【符号の説明】

【0127】

1 p型熱電変換材料

2 n型熱電変換材料

3 高温側電極

4 低温側電極

5 鉄族合金層

6 低温側接合層

7 線状電極

8 型枠

9 絶縁板

【技術分野】

【0001】

本発明は、熱電変換モジュールに関する。具体的には、充填スクッテルダイト構造を有する熱電変換材料と電極とを備えた熱電変換モジュールに関する。

【背景技術】

【0002】

熱電変換モジュールは、熱エネルギーを電気エネルギーに、あるいは電気エネルギーを熱エネルギーに直接変換できるものである。p型熱電変換材料とn型熱電変換材料とを用いて、一般的には複数のp型熱電変換材料およびn型熱電変換材料を交互に電気的に直列に接続する構造になっている。特に、発電用途の熱電変換モジュールは、異種導電体を接合した一端と他端との温度差により起電力を生ずるというゼーベック効果を利用している。かかる熱電変換モジュールにおいては、p型熱電変換材料とn型熱電変換材料とを接続した一端を高温部、他端を低温部にして両端に温度差を付けるようにしている。

【0003】

熱電変換モジュールに用いられる熱電変換材料として、今まで研究されてきた代表的なものには、Bi2Te3系、PbTe系、AgSbTe2−GeTe系、SiGe系、(Ti、Zr、Hf)NiSn系、CoSb3系、Zn4Sb3系、FeSi2系、B4C系、NaCo2O4系酸化物、Ca3Co4O9系酸化物などがある。しかしながら、この中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換材料を用いた熱電変換モジュールは、発電用途として使用できる温度範囲は室温付近からBi2Te3系材料が耐えうる最大250℃の範囲に限られる。

【0004】

そこで種々の廃熱を有効利用するという点で、300℃〜600℃の中温領域で使用可能な熱電変換モジュールが求められている。近年、特にこの温度域で使用可能な熱電変換材料として、充填スクッテルダイト熱電変換材料が注目されている。充填スクッテルダイト化合物は、化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表され、空間群Im3の立方晶構造を有する。式中、Mはアルカリ土類金属、ランタノイド系、またはアクチノイド系元素、TはFe、Ru、Os、Co、Pd、Ptなどの遷移金属、XはAs、P、Sbなどのプニコゲン元素である。特にXがSbとなる充填スクッテルダイト系熱電変換材料が盛んに研究されている。

【0005】

熱電変換材料を使用して熱電変換モジュールを作製する場合、p型、n型の各熱電変換材料と電極材料とを高温部および低温部で接合する必要がある。上記Bi2Te3系熱電変換材料を使用した熱電変換モジュールは室温〜250℃の温度範囲において用いられる。したがって、これらの接合は、あまり熱の影響を考慮することなくハンダ、ロウ材等を使用した比較的容易な方法によっている。

【0006】

しかしながら、300℃〜600℃の中温領域で使用可能な熱電変換モジュールを製作する場合には、高温部における熱電変換材料および電極材料の接合部分の耐熱性を含めた熱対策を考慮する必要がある。しかも、この温度範囲においてハンダは適用できない。

【0007】

充填スクッテルダイト系熱電変換材料は、このような中温度領域で高い熱電性能を示す。充填スクッテルダイト系熱電変換材料を使用して熱電変換モジュールを製作することができれば、従来のBi2Te3が用いられている熱電変換モジュールよりもさらに高い温度域において変換効率の高い素子の使用が可能となる。しかしながら、高温部における熱電変換材料と電極材料との接合部分にはハンダは使用できない。また、充填スクッテルダイト系熱電変換材料の構成成分であるアンチモン(Sb)と、従来用いられる銅(Cu)などの電極材料、電極を接合するためのロウ材、またはペースト材とは互いに反応してしまうため、これらを接合すると構成材料の経時劣化が著しい。したがって、本来の熱電変換材料の性能が発揮できないまま熱電変換モジュールが寿命を迎えてしまい、耐久性の点で問題があった。

【0008】

また、熱対策として600℃までの使用温度範囲における、熱電変換材料、電極材料およびその接合に用いる材料との間の熱膨張係数の整合も考慮する必要がある。熱膨張係数の差が大きいと、そこで大きな熱応力が発生し、接合部の破断が起きる問題が生じる。

【0009】

上記の問題に対し、特許文献1(特開2003−309294号公報)には、高温部における熱電変換材料と電極材料との間に中間層を設けることが記載されている。中間層としてはチタンまたはチタン合金を用い、該中間層は構成材料に含まれる元素の拡散を防ぐための拡散防止層の役割と、接合部に掛かる熱応力の影響を緩和することを考慮した熱応力緩和層の役割とを果たすことが開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−309294号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、特許文献1はスクッテルダイト構造に関するものである。スクッテルダイト構造を有するCo−Sb系熱電変換材料に、中間層としてチタンまたはチタン合金を形成している。チタン(Ti)の熱膨張係数とスクッテルダイト構造を有するCo−Sb系熱電変換材料との熱膨張係数は極めて近いため、これらの接合部において熱応力が緩和され、接合部の破損を防ぐとしている。

【0012】

しかしながら、本発明者らが充填スクッテルダイト系熱電変換材料および接合材料としてTiを用いて追試を行ったところ、電極材料が充填スクッテルダイト系熱電変換材料から剥がれてしまった。剥がれが生じた原因の一つとしては、高温になるにつれて、特に400℃以上の温度において、熱膨張係数の差が大きくなり、熱応力が発生したことが考えられる。

【0013】

先に示した化学式MT4X12(M=金属、T=遷移金属、X=プニコゲン)で表される充填スクッテルダイト系熱電変換材料は、スクッテルダイト構造の空隙にアルカリ土類金属、ランタノイド系、またはアクチノイド系元素が充填された充填スクッテルダイト構造を取る。この構造により、低い格子熱伝導率が実現でき、より高い熱電性能が得られる。しかしながら、充填スクッテルダイト系熱電変換材料は、スクッテルダイト系熱電変換材料よりも熱膨張係数が大きい。スクッテルダイト構造を有するCo−Sb系熱電変換材料とTiとの接合層には主にTi−Sb、Ti−Co−Sb化合物が形成され、比較的に良好な接合性を有するが、充填スクッテルダイト系熱電変換材料とTi層との接合層がアルカリ土類金属、ランタノイド系、またはアクチノイド系元素の影響によって、十分な接合力を維持できず、充填スクッテルダイト系熱電変換材料とTi層との密着性は十分ではない。

【0014】

さらに充填スクッテルダイト系熱電変換材料において、元素の多重充填を行うことで格子熱伝導率がさらに低下して熱電変換性能の向上が見込めるが、この多重充填によって熱電変換材料の熱膨張係数が大きくなり、Ti層の熱膨張係数との乖離を生じ、より接合力が低下してしまう。

【0015】

また特許文献1では、Ti合金については具体的な組成の開示はない。したがって、充填スクッテルダイト系熱電変換材料と整合し、かつ広い温度範囲で使用できる接合部材については開示されていない。

【課題を解決するための手段】

【0016】

本発明者らは上記課題に鑑み、鋭意検討した結果、熱電変換モジュールにおいて、充填スクッテルダイト系熱電変換材料との密着性に優れ、広い温度範囲で電極等との良好な接合が得られる接合部材を見出すに至った。

【0017】

すなわち、本発明によれば、充填スクッテルダイト構造を有するSb系熱電変換材料、および電極を備えた熱電変換モジュールであって、前記熱電変換材料と前記電極との接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層が設けられていることを特徴とする熱電変換モジュールが提供される。

【0018】

本発明によれば、充填スクッテルダイト構造を有するSb系熱電変換材料を用いる熱電変換モジュールにおいて、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分とした鉄族合金層を熱電変換材料および電極の接合部材として用いることにより、広い温度範囲で良好な接合が安定に得られる。さらに、前記合金層においてシリコンまたはチタンが含まれることにより、熱電変換材料および電極に含まれる構成成分の拡散が防止されるという効果もある。

【発明の効果】

【0019】

本発明によれば、広い温度範囲で良好な接合性が確保され、熱電変換効率が高い、充填スクッテルダイト構造を有するSb系熱電変換材料を備えた熱電変換モジュールを安定して提供することができる。

【図面の簡単な説明】

【0020】

【図1】熱電変換モジュールの一例を示す模式図である。

【図2】熱電変換モジュールの高温部における接合例を示した図である。

【図3】熱電変換モジュール作成用の型枠の一例を示した図である。

【図4】熱電変換モジュール作成用の型枠に熱電変換材料を装填した状態を示す図である。

【図5】熱電変換材料の高温側端面に鉄族合金層を形成した状態を示す図である。

【図6】熱電変換モジュールの高温部に電極を形成した状態を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施するための形態について説明する。

【0022】

〔第1の実施形態〕

図1は本実施形態に係る熱電変換モジュールの一例を示す模式図である。本実施形態で用いる熱電変換材料は充填スクッテルダイト構造を有する化合物である。図1に示すように、本実施形態の熱電変換モジュールは、少なくともp型熱電変換材料1、n型熱電変換材料2、鉄族合金層5、高温側電極3、および低温側電極4を備える。

【0023】

p型熱電変換材料1またはn型熱電変換材料2としては、Sb系充填スクッテルダイト熱電変換材料であれば、特に限定されないが、例えば一般式RExAEyMzFe4−uCouTvSbw(0<x≦1、0≦y≦1、0≦z≦1、0<x+y≦1、0≦u≦4、0≦v≦2、10≦w≦15)で表されるものが好ましい。上記一般式中、REは希土類元素La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、YbおよびLuからなる群より選択される少なくとも一種、AEはCa、Sr、およびBaからなる群より選択される少なくとも一種、MはAl、Ga、In、Ti、ZrおよびHfからなる群より選択される少なくとも一種、TはRu、Os、Rh、Ir、Ni、Pd、Pt、Cu、AgおよびAuからなる群より選択される少なくとも一種であることが望ましい。

【0024】

このようなSb系充填スクッテルダイト熱電変換材料は、20℃〜600℃における熱膨張係数が通常、9×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0025】

さらに、p型熱電変換材料1およびn型熱電変換材料2上には鉄族合金層5が設けられている。この鉄族合金層5は、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層である。本実施形態において、鉄族合金層5は、p型熱電変換材料1およびn型熱電変換材料2と高温側電極3とを接合する接合部材として設けられる。鉄族合金層5は、スパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)などの公知の方法によって作製することができる。本発明は、充填スクッテルダイト構造を有するSb系p型およびn型熱電変換材料と、ニッケル合金、コバルト合金、および鉄合金とが密着性に優れるという知見から完成されたものであり、これにより、鉄族合金層5は、p型熱電変換材料1またはn型熱電変換材料2との間で良好な接合性が得られる。

【0026】

鉄族合金層5としては、例えば、ニッケルを主成分とし、シリコン(Si)を含有したNi−Si系合金、コバルトを主成分として、シリコンを含有したCo−Si系合金、鉄を主成分とし、シリコンを含有したFe−Si系合金が挙げられる。ここで、主成分とは、鉄族合金層5の全体を基準として、質量%の値が最大となる元素を意味する。例えば、Ni50質量%−Si50質量%からなるNi−Si合金においてもニッケルを主成分と呼んでもよい。

【0027】

また、鉄族合金層5における組成比は、例えばニッケル合金層全体、またはコバルト合金層全体、あるいは鉄合金層全体を基準として、それぞれSiを0質量%を超え、20質量%以下で含む。

【0028】

本発明者らは、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分として、Siを加えて合金化することによって、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間の接合面において安定した化合物を生成して結合性が良く、かつ熱電変換材料および電極に含まれる構成成分の拡散が防止できることを見出した。

【0029】

その原因は、熱電変換材料とTiとの接合層には主にTi−Sb系化合物、Ti−Co−Sb系化合物しか形成されないが、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間には数多くの化合物が形成され、より結合性の良い中間層が提供されるのである。例えば、p型熱電変換材料としてLa0.7Fe3CoSb12、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12を用いた場合、これらの熱電変換材料とNi−Si系合金の間には、Ni−Sb系化合物、Ni−(Co,Fe)−Sb系化合物、Ni−Si−Sb系化合物、Ni−Si−(Co,Fe)−Sb系化合物などが形成され、Siとの接合層に形成される化合物より多種になり、より結合性の強い接合層となる。Ni−Si系合金の代わりにCo−Si系合金、Fe−Si系合金を用いた場合にも、CoまたはFeはNiと同属(鉄族)元素であるため、同様に接合層には多種の化合物が形成され、より結合性の強い接合層となる。

【0030】

また、Ni、Co、Fe共にSbとの反応だけを考えるとSbとモル比で1:1、1:2、1:3の化合物を生成する。一方、Siとの反応だけを考えるとNi、Co、Fe共にSiとは(Ni,Si)、(Co,Si)、(Fe,Si)の固溶体、及びモル比で1:1や1:2の鉄族合金を生成することができるし、さらにNiは4:1、3:1、2:1、72:28、3:2、Coは2:1、Feは(90〜70):(10〜30)と2:1の鉄族合金を生成することもできる。これらの鉄族合金がSbと結合する際には、鉄族金属がより支配的にSbと結合し、結合された鉄族金属とSbとをSiが複合的に結合することによって、複数の化合物を形成し、20℃〜600℃にわたって良好な結合性を示す。

【0031】

さらに、鉄族合金層5の全体を基準としてSiが0質量%を超え、20質量%以下含まれる場合、Siが固溶された鉄族合金の固溶体が多く形成され、これらの固溶体は塑性変形しやすいので、さらに良好な結合性を示す。

【0032】

すなわち、主成分の鉄族元素であるニッケル、またはコバルト、あるいは鉄と熱電変換材料とが反応することによって、鉄族合金層の中にSiリッチな層が形成されて同時に拡散防止層が提供される。特に、Siと熱電変換材料中の成分であるSbは化合物を作らず、拡散防止効果が高いものとなる。

【0033】

好ましくは、p型熱電変換材料1またはn型熱電変換材料2と、鉄族合金層5との熱膨張係数の差、すなわち鉄族合金層5とそれに接合された熱電変換材料との熱膨張係数の差は、20℃〜600℃において、0%以上、20%以下である。電極材料を充填スクッテルダイト系熱電変換材料にさらに堅固に接合させるためには、室温〜600℃の温度範囲で接合部材との熱膨張係数の差を小さくすることが好ましい。熱膨張係数の差を上記の範囲内とすることにより、大きい熱応力が発生せず、安定した熱電変換材料および電極の接合を達成することができる。

【0034】

また、好ましくは、鉄族合金層5は、20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である。接合部材として、p型熱電変換材料1およびn型熱電変換材料2の熱膨張係数と近い熱膨張係数を有する材料を用いることにより、熱応力の緩和が達成される。その結果、安定した熱電変換材料および電極の接合を達成することができる。

【0035】

また、異種熱電変換材料間または熱電変換材料と電極材料との間に鉄族合金層を設けて、これらの構成成分が互いに反応しても、脆い化合物を作ることがないことが好ましい。脆い化合物が生成すると機械的強度が弱く、そこで剥離の原因となる。さらに、構成成分間の反応により形成された反応層の融点が、熱電素子の使用上限である600℃よりも高いことが好ましい。それよりも融点の低い化合物が形成されると、熱電変換材料が溶け、素子が破壊されてしまうからである。例えば、Cuを使用した場合は550℃以上で、Agを使用した場合は500℃以上で熱電変換材料が溶け出し、素子が破壊されてしまう。

【0036】

ここでSiは、融点が高く、熱電変換材料の構成成分であるSbの融点631℃以下においてSbと反応することはない。したがって、Sbと反応して低融点、例えば融点が600℃以下の化合物を形成しない。

【0037】

また、充填スクッテルダイト系熱電変換材料はスクッテルダイト系熱電変換材料よりも熱膨張係数が大きい。そして、Tiの熱膨張係数は充填スクッテルダイト系熱電変換材料の熱膨張係数よりも小さい。したがって、充填スクッテルダイト系熱電変換材料を用いる場合、Tiと熱電変換材料との熱膨張係数の差が、温度上昇に伴って著しく大きくなる。20℃〜600℃の温度範囲において、スクッテルダイト系熱電変換材料とTiとの熱膨張係数の差は3%以下なのに対し、充填スクッテルダイト系熱電変換材料の場合はその差が約12%〜約35%にも達する。したがって、特許文献1で開示されたような方法を用いて、充填スクッテルダイト系熱電変換材料にTiを用いる場合は熱膨張係数の整合を維持することが困難であり、この大きな熱膨張係数の差により強い熱応力が生じやすくなる。したがって、熱応力の観点からもTiを用いた場合、電極材料と充填スクッテルダイト系熱電変換材料との剥離がもたらされやすくなる。

【0038】

本発明者らは、鉄族元素のNi、またはCo、あるいはFeを主成分として、Siと合金化することにより、得られる合金の熱膨張係数が主成分である鉄族元素の熱膨張係数より下がり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数と近く、また脆くない、すなわち機械的強度の高い合金が得られることを見出した。さらにこれを接合部材として用いることにより、同時に熱電変換材料および電極に含まれる構成成分の拡散が防止され、熱電性能の低下が起きないことを見出したものである。

【0039】

0〜100℃における熱膨張係数はNi=13.3×10−6(/K)、Co=12.5×10−6(/K)、Fe=12.1×10−6(/K)でありSb系充填スクッテルダイト系熱電変換材料の熱膨張係数である9×10−6〜12×10−6(/K)よりも大きく、温度の上昇と共により大きくなる。逆にSiの場合は9.6×10−6(/K)であり、鉄族元素や熱電変換材料の値に比べ小さい。熱膨張係数の大きい鉄族元素の結晶格子中に熱膨張係数の小さいSiが入ることで、変形量が小さくなって熱膨張係数も小さくなる。Siの添加量を調整することにより、目標の熱電変換材料に近い熱膨張係数を有する鉄族合金層を得ることができる。ここでNiまたはCoあるいはFeの鉄族元素を主成分としてSiを加えて合金化した例えばFe97質量%−Si3質量%の20℃〜600℃の温度範囲における熱膨張係数は14.0×10−6(/K)であり、主成分であるFeの20℃〜600℃の温度範囲における熱膨張係数14.5×10−6(/K)よりも小さくなり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数に近くなる。また、Fe97質量%−Si3質量%合金は融点も高く、脆くない材料である。さらに、一部でFeとSbが反応したことによって合金層内部にSiリッチな層が生成し、これが拡散防止層となり熱電変換材料の反応による熱電性能劣化を防ぐ。

【0040】

以上の通り、本実施形態では、充填スクッテルダイト構造を有するSb系熱電変換材料の熱膨張係数の変化に十分整合するように、所定のニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を用いることによって、さらに良好な接合性を達成することができる。

【0041】

さらに、本実施形態においては、高温側の鉄族合金層5に高温側電極3が接合される。この高温側電極材料としては、熱電変換モジュールの高温側電極として一般的に用いられるものであれば特に限定されないが、例えばNiまたはCoあるいはFeを主成分とする鉄族合金を使用することが好ましく、鉄族合金層5と同組成の鉄族合金を使用することがより好ましい。さらにはSiを加えた鉄族合金を使用することによって鉄族合金層5と高温側電極3が一体化した構造にすることがより望ましい。または、電極材料として用いるものは、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素である。例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらはスパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)あるいは微小レーザ溶接などの公知の方法によって接合することができる。

【0042】

〔第2の実施形態〕

第2の実施形態で用いる熱電変換材料は、第1の実施形態と同様に充填スクッテルダイト構造を有する化合物であり、図1を用いて以下説明する。図1に示すように、本実施形態の熱電変換モジュールは、少なくともp型熱電変換材料1、n型熱電変換材料2、鉄族合金層5、高温側電極3、および低温側電極4を備える。

【0043】

p型熱電変換材料1またはn型熱電変換材料2としては、Sb系充填スクッテルダイト熱電変換材料であれば、特に限定されないが、例えば一般式RExAEyFe4−z−wCozTwSb12(0<x≦1、0≦y≦1、0<x+y≦1、0≦z≦4、0≦w≦2)で表されるものが好ましい。上記一般式中、REはLa、Ce、およびYbからなる群より選択される少なくとも一種、AEはCa、Sr、およびBaからなる群より選択される少なくとも一種、TはAl、Ga、In、Ti、Zr、Hf、Ru、Os、Rh、Ir、Ni、Pd、Pt、Cu、AgおよびAuからなる群より選択される少なくとも一種であることが望ましい。

【0044】

このようなSb系充填スクッテルダイト熱電変換材料は、20℃〜600℃における熱膨張係数が通常、9×10−6(/K)以上、15×10−6(/K)以下の範囲である。

【0045】

さらに、p型熱電変換材料1およびn型熱電変換材料2上には鉄族合金層5が設けられている。この鉄族合金層5は、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層である。本実施形態において、鉄族合金層5は、p型熱電変換材料1およびn型熱電変換材料2と高温側電極3とを接合する接合部材として設けられる。鉄族合金層5は、スパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)などの公知の方法によって作製することができる。本発明は、充填スクッテルダイト構造を有するSb系p型およびn型熱電変換材料と、ニッケル合金、コバルト合金、および鉄合金とが密着性に優れるという知見から完成されたものであり、これにより、鉄族合金層5は、p型熱電変換材料1またはn型熱電変換材料2との間で良好な接合性が得られる。

【0046】

鉄族合金層5としては、例えば、ニッケルを主成分とし、チタン(Ti)を含有したNi−Ti系合金、コバルトを主成分として、チタンを含有したCo−Ti系合金、鉄を主成分とし、チタンを含有したFe−Ti系合金が挙げられる。ここで、主成分とは、鉄族合金層5の全体を基準として、質量%の値が最大となる元素を意味する。例えば、Ni50質量%−Ti50質量%からなるNi−Ti合金においてもニッケルを主成分と呼んでもよい。

【0047】

また、鉄族合金層5における組成比は、例えばニッケル合金層全体、またはコバルト合金層全体、あるいは鉄合金層全体を基準として、それぞれTiを0質量%を超え、50質量%以下で含む。

【0048】

本発明者らは、鉄族元素であるニッケル、またはコバルト、あるいは鉄を主成分として、Tiを加えて合金化することによって、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間の接合面においてTiと熱電変換材料とが反応して生成した化合物よりも鉄族元素にTiが加わって生成する化合物が強固で安定した化合物となり、Ti単体の時よりも充填スクッテルダイト構造を有するSb系熱電変換材料との密着性が良くなることを見出した。

【0049】

その原因は、熱電変換材料とTiとの接合層には主にTi−Sb系化合物、Ti−Co−Sb系化合物しか形成されないが、ニッケル合金、またはコバルト合金、あるいは鉄合金と、熱電変換材料との間には数多くの化合物が形成され、より結合性の良い中間層が提供されるのである。例えば、p型熱電変換材料としてLa0.7Fe3CoSb12、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12を用いた場合、これらの熱電変換材料とNi−Ti系合金の間には、Ni−Sb系化合物、Ni−Co−Sb系化合物、Ni−Ti−Sb系化合物、Ni−Ti−Co−Sb系化合物などが形成され、Tiとの接合層に形成される化合物より多種になり、より結合性の強い接合層となる。Ni−Ti系合金の代わりにCo−Ti系合金、Fe−Ti系合金を用いた場合にも、CoまたはFeはNiと同属(鉄族)元素であるため、同様に接合層には多種の化合物が形成され、より結合性の強い接合層となる。

【0050】

また、Ni、Co、Fe共にSbとの反応だけを考えるとSbとモル比で1:1や1:2の化合物を生成する。一方、Tiとの反応だけを考えるとNi、Co、Fe共にTiとはモル比で1:1の鉄族合金を生成することができるし、さらにNiは3:1と1:2、Coは3:1と2:1と1:2、Feは2:1の鉄族合金を生成することもできる。これらの鉄族合金がSbと結合する際には、鉄族金属がより支配的にSbと結合し、結合された鉄族金属とSbとをTiが複合的に結合することによって、鉄族金属が単体でSbと化合物を形成し、20℃〜600℃にわたって良好な結合性を示す。さらに、鉄族金属のモル比率がTiのモル比率より大きい鉄族合金を鉄族合金層5として用いた方が、その結合は安定する。ここで、上記の鉄族金属はいずれもTiより大きい原子量なので、鉄族金属のモル比率がTiのモル比率より大きい鉄族合金の場合、その鉄族合金において上記の鉄族金属は主成分となり、Tiは50質量%以下となる。

【0051】

さらに、この中で主成分の鉄族元素であるニッケル、またはコバルト、あるいは鉄と熱電変換材料とが反応することによって、鉄族合金層の中にTiリッチな層が形成されて同時に拡散防止層が提供される。

【0052】

また、好ましくは、p型熱電変換材料1またはn型熱電変換材料2と、鉄族合金層5との熱膨張係数の差、すなわち鉄族合金層5とそれに接合された熱電変換材料との熱膨張係数の差は、20℃〜600℃において、0%以上、20%以下である。電極材料を充填スクッテルダイト系熱電変換材料にさらに堅固に接合させるためには、室温〜600℃の温度範囲で接合部材との熱膨張係数の差を小さくすることが好ましい。熱膨張係数の差を上記の範囲内とすることにより、大きい熱応力が発生せず、安定した熱電変換材料および電極の接合を達成することができる。

【0053】

また、好ましくは、鉄族合金層5は、20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である。接合部材として、p型熱電変換材料1およびn型熱電変換材料2の熱膨張係数と近い熱膨張係数を有する材料を用いることにより、熱応力の緩和が達成される。その結果、安定した熱電変換材料および電極の接合を達成することができる。

【0054】

本発明者らは、鉄族元素のNi、またはCo、あるいはFeを主成分として、Tiと合金化することにより、得られる合金の熱膨張係数が主成分である鉄族元素の熱膨張係数より下がり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数と近く、また脆くない、すなわち機械的強度の高い合金が得られることを見出した。さらにこれを接合部材として用いることにより、同時に熱電変換材料および電極に含まれる構成成分の拡散が防止され、熱電性能の低下が起きないことを見出したものである。

【0055】

0〜100℃における熱膨張係数はNi=13.3×10−6(/K)、Co=12.5×10−6(/K)、Fe=12.1×10−6(/K)でありSb系充填スクッテルダイト系熱電変換材料の熱膨張係数である11×10−6〜12×10−6(/K)よりも大きく、温度の上昇と共により大きくなる。逆にTiの場合は8.9×10−6(/K)であり熱電変換材料の値に比べ非常に小さい。熱膨張係数の大きい鉄族元素の結晶格子中に熱膨張係数の小さいTiが入ることで、変形量が小さくなって熱膨張係数も小さくなる。Tiの添加量を調整することにより、目標の熱電変換材料に近い熱膨張係数を有する鉄族合金層を得ることができる。ここでNiまたはCoあるいはFeの鉄族元素を主成分としてTiを加えて合金化した例えばNi3Ti(Ni79質量%−Ti21質量%)の20℃〜600℃の温度範囲における熱膨張係数は11.0×10−6(/K)であり、主成分であるNiの20℃〜600℃の温度範囲における熱膨張係数15.6×10−6(/K)よりも小さくなり、Sb系充填スクッテルダイト系熱電変換材料の熱膨張係数に近くなる。また、Ni3Tiは融点も高く、脆くない、非常にねばい材料である。さらに、一部でNiとSbが反応したことによって合金層内部にTiリッチな層が生成し、これが拡散防止層となり熱電変換材料の反応による熱電性能劣化を防ぐ。

【0056】

以上の通り、本実施形態では、充填スクッテルダイト構造を有するSb系熱電変換材料の熱膨張係数の変化に十分整合するように、所定のニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を用いることによって、さらに良好な接合性を達成することができる。

【0057】

さらに、本実施形態においては、高温側の鉄族合金層5に高温側電極3が接合される。この高温側電極材料としては、熱電変換モジュールの高温側電極として一般的に用いられるものであれば特に限定されないが、例えばニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金であることが好ましい。特に、NiまたはCoあるいはFeを主成分とする鉄族合金を使用することが好ましく、鉄族合金層5と同組成の鉄族合金を使用することがより好ましい。さらにはTiを加えた鉄族合金を使用することによって鉄族合金層5と高温側電極3が一体化した構造にすることがより望ましい。または、電極材料として用いるものは、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金であってもよい。ここで、金属または合金は、例えば、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素である。例えば、SUS403、SUS430など、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下となる合金鋼でも構わない。これらはスパッタリング、蒸着、溶射、SPS法(放電プラズマ焼結法)あるいは微小レーザ溶接などの公知の方法によって接合することができる。

【0058】

以上、図1を参照して本発明の第1の実施形態および第2の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0059】

例えば、低温側電極4としては、熱電変換モジュールの低温側電極4として一般的に用いられるものであれば特に限定されないが、例えばCu、Al電極等が挙げられる。

【0060】

また、p型熱電変換材料1とn型熱電変換材料2との間の熱膨張係数の差が大きい場合には、その影響を緩和するために、図2に示すような線状電極7あるいは多数の細線を編んだ網状の電極を使用してもよい。

【0061】

そして、p型熱電変換材料1における鉄族合金層5とn型熱電変換材料2における鉄族合金層5とがそれぞれ熱電変換材料の熱膨張係数に合わせるように調整した異なる組成でもよい。また鉄族合金層が2層以上あっても構わない。

【0062】

さらに、低温側電極4の接合においては、高温側の電極と同じ構造としてもよい。または、従来のBi2Te3系熱電変換モジュールで行われているような接合方法で作製してもよい。例えばCuを低温側電極4として、p型熱電変換材料1およびn型熱電変換材料2の低温側一端をNiメッキしてからハンダによって電極を取り付ける。

【0063】

上記の第1の実施形態または第2の実施形態に示す構造により、充填スクッテルダイト系熱電変換材料と電極とが安定に接合した熱電変換モジュールを提供することができる。

【0064】

以下、実施例に従って本発明を説明するが、実施例のみに限定されない。

【実施例】

【0065】

[実施例1]

p型熱電変換材料としてLa0.7Ba0.1Ti0.1Ga0.1Fe3Co1Sb12(20℃〜600℃における熱膨張係数が約14.5×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却してインゴットを取り出した。かかるインゴットを粉砕し、得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0066】

p型熱電変換材料La0.7Ba0.1Ti0.1Ga0.1Fe3Co1Sb12およびn型熱電変換材料Yb0.3Ca0.1Al0.1Ga0.1In0.1Fe0.25Co3.75Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3に示すアルミナ製の型枠8内の中央にアルミナ製の絶縁板9を設けた。図4のように、p型熱電変換材料1およびn型熱電変換材料2の角柱を装填した。その際に、熱電変換材料の高温部端面と絶縁板9との高さを同一ないしは熱電変換材料の端面の方を少し低くなるように装填することが望ましい。なお、熱電変換材料と型枠8の間に微小の隙間があれば、石英ガラス繊維等を充填することがより望ましい。

【0067】

そして、20℃〜600℃における熱膨張係数が14.0×10−6(/K)であるFe−Si合金(Fe97質量%−Si3質量%)をp型熱電変換材料の鉄族合金層5とし、20℃〜600℃における熱膨張係数が12×10−6(/K)であるFe−Cr−Si合金(Fe80質量%−Cr17質量%−Si3質量%)をn型熱電変換材料の鉄族合金層5とし、Fe97質量%−Si3質量%を高温側電極3として用いた。具体的には、図5のように、熱電変換材料の高温側端面に、溶射材料としてFe97質量%−Si3質量%、Fe80質量%−Cr17質量%−Si3質量%合金を用いて溶射処理を行い、p/n型熱電変換材料の鉄族合金層5をそれぞれ形成した。さらにFe97質量%−Si3質量%の溶射を重ねて、図6のように高温側電極3の形成を行った。高温側電極3は、溶射の際に型枠8の高さと同一ないしは少し高くして、溶射後に平滑になるよう研磨することが望ましい。さらに、低温側にはp型熱電変換材料1およびn型熱電変換材料2のそれぞれ端面にNiメッキを施し、Cu電極とハンダによる接合を行って素子を完成した。

【0068】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、ヒートサイクル試験を行った。具体的には、アルゴン雰囲気のグローブボックス内において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。高温側電極部の温度を200℃から1時間で昇温し600℃で2時間保持した後、1時間で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、低温部Cu電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0069】

ヒートサイクル試験後、素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0070】

[実施例2]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0071】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、図3に示すような型枠8、絶縁板9を用いて、それぞれの高温側、低温側の端面にスパッタリングを行い、図1に示すように、Fe−Cr−Si合金(Fe80質量%−Cr17質量%−Si3質量%)による鉄族合金層5および低温側接合層6を作製した。さらに、これら鉄族合金層5および低温側接合層6の上にSUS430(Fe82質量%−Cr18質量%)をスパッタリング法で接合させ、高温側電極3および低温側電極4を作製し、素子を完成した。

【0072】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部のSUS403電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0073】

また、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0074】

[実施例3]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi−Si合金(Ni97質量%−Si3質量%)の薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi−Si合金の薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0075】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi−Si合金の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0076】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0077】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0078】

[実施例4]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0079】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.3Ca0.1Fe0.25Co3.75Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、アルミナ製の型枠を使用し、p型、n型各熱電変換材料を装填した。その後、それぞれの高温側の端面にNi−Si合金(Ni95質量%−Si5質量%)を溶射して、図2に示すように、鉄族合金層5を形成した。そして、その面にNi線を高温側の線状電極7として鉄族合金層5に接するように固定させた状態で、さらに溶射を重ねた。その後、線状電極7をレーザ溶接してp型熱電変換材料1とn型熱電変換材料2とを電気的に接続した。低温側はp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行って素子を完成させた。

【0080】

作製したp型、n型各熱電変換材料1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0081】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0082】

[実施例5]

p型熱電変換材料としてLa0.7Ba0.1Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.3×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Ba、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0083】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、さらにp型熱電変換材料の上にはFe85質量%−Si15質量%からなるFe−Si合金の粉末を入れ、カーボンシートを境にn型熱電変換材料の上にはさらにFe80質量%−Cr15質量%−Si5質量%からなるFe−Cr−Si合金の粉末を入れた。そしてそれらの上に乗せるように高温側電極3としてSUS430(Fe82質量%−Cr18質量%)板を置いて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極SUS430、p型熱電変換材料側の鉄族合金層5であるFe−Si合金(Fe85質量%−Si15質量%)、n型熱電変換材料側の鉄族合金層5であるFe−Cr−Si合金(Fe80質量%−Cr15質量%−Si5質量%)、p型熱電変換材料およびn型熱電変換材料のすべてが一体焼結されたペレットを得た。

【0084】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなり、p型熱電変換材料とはFe−Si合金(Fe85質量%−Ti15質量%)からなる接合層を介し、またn型熱電変換材料とはFe−Cr−Si合金(Fe80質量%−Cr15質量%−Si5質量%)からなる接合層を介して高温側端面にSUS430(Fe82質量%−Cr18質量%)の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0085】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0086】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0087】

[実施例6]

p型熱電変換材料としてYb0.75Fe2Co2Sb12(20℃〜600℃における熱膨張係数が約11.8×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却してインゴットを取り出した。かかるインゴットを粉砕し、得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0088】

p型熱電変換材料Yb0.75Fe2Co2Sb12およびn型熱電変換材料Yb0.4Fe0.5Co3.5Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3に示すアルミナ製の型枠8内の中央にアルミナ製の絶縁板9を設けた。図4のように、p型熱電変換材料1およびn型熱電変換材料2の角柱を装填した。その際に、熱電変換材料の高温部端面と絶縁板9との高さを同一ないしは熱電変換材料の端面の方を少し低くなるように装填することが望ましい。なお、熱電変換材料と型枠の間に微小の隙間があれば、石英ガラス繊維等を充填することがより望ましい。

【0089】

そして、20℃〜600℃における熱膨張係数が11.0×10−6(/K)であるNi3Ti(Ni79質量%−Ti21質量%)を接合部材として用いた。具体的には、図5のように、熱電変換材料の高温側端面に、溶射材料としてNi3Tiを用いて溶射処理を行い、Ni3Tiからなる鉄族合金層5を形成した。電極材料としてもNi3Tiを採用し、さらに溶射を重ねて、図6のように高温側電極3の形成を行った。高温側電極3は、溶射の際に型枠8の高さと同一ないしは少し高くして、溶射後に平滑になるよう研磨することが望ましい。さらに、低温側にはp型熱電変換材料1およびn型熱電変換材料2のそれぞれ端面にNiメッキを施し、Cu電極とハンダによる接合を行って素子を完成した。

【0090】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、ヒートサイクル試験を行った。具体的には、アルゴン雰囲気のグローブボックス内において、高温側にはブロックヒーターを使用し、低温側にはファンとヒートシンクによる空冷をしてヒートサイクル試験を行った。高温側電極部の温度を200℃から1時間で昇温し600℃で2時間保持した後、1時間で200℃まで降温するように制御して、この1サイクルを計100サイクルになるまで行った。その結果、低温部Cu電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0091】

ヒートサイクル試験後、素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0092】

[実施例7]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0093】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、図3に示すような型枠8、絶縁板9を用いて、それぞれの高温側、低温側の端面にスパッタリングを行い、図1に示すように、Ni3Tiの組成を有する鉄族合金層5および低温側接合層6を作製した。さらに、これら鉄族合金層5および低温側接合層6の上にSUS403をスパッタリング法で接合させ、高温側電極3および低温側電極4を作製し、素子を完成した。

【0094】

以上の方法によって作製したp型熱電変換材料1およびn型熱電変換材料2の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部のSUS403電極に接続してサイクル毎に測定した熱電変換モジュールの内部抵抗の増加は認められず、非常に良好な接合がされていることが判明した。

【0095】

また、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0096】

[実施例8]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi3Tiの薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi3Tiの薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0097】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi3Tiの電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0098】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0099】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0100】

[実施例9]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0101】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.3Ca0.1Fe0.25Co3.75Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、アルミナ製の型枠を使用し、p型、n型各熱電変換材料を装填した。その後、それぞれの高温側の端面にNi3Tiを溶射して、図2に示すように、鉄族合金層5を形成した。そして、その面にNi線を高温側の線状電極7として鉄族合金層5に接するように固定させた状態で、さらに溶射を重ねた。その後、線状電極7をレーザ溶接してp型熱電変換材料1とn型熱電変換材料2とを電気的に接続した。低温側はp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行って素子を完成させた。

【0102】

作製したp型、n型各熱電変換材料1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0103】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0104】

[実施例10]

p型熱電変換材料としてYb0.7Fe3CoSb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.5Co3.5Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0105】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらにNi55質量%−Ti45質量%からなるNi−Ti合金の薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極3ならびに鉄族合金層5が同一であるNi−Ti合金(Ni55質量%−Ti45質量%)の薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0106】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi−Ti合金(Ni55質量%−Ti45質量%)の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0107】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0108】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0109】

[実施例11]

p型熱電変換材料としてLa0.7Ba0.1Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.3×10−6(/K))、n型熱電変換材料としてYb0.3Ca0.1Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Ba、Yb、Ca、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0110】

原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、さらにp型熱電変換材料の上にはNi88質量%−Ti12質量%からなるNi−Ti合金の粉末を入れ、カーボンシートを境にn型熱電変換材料の上にはさらにCo80質量%−Ti20質量%からなるCo−Ti合金の粉末を入れた。そしてそれらの上に乗せるように高温側電極3としてSUS430板を置いて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して高温側電極SUS430、p型熱電変換材料側の鉄族合金層5であるNi−Ti合金(Ni88質量%−Ti12質量%)、n型熱電変換材料側の鉄族合金層5であるCo−Ti合金(Co80質量%−Ti20質量%)、p型熱電変換材料およびn型熱電変換材料のすべてが一体焼結されたペレットを得た。

【0111】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなり、p型熱電変換材料とはNi−Ti合金(Ni88質量%−Ti12質量%)からなる接合層を介し、またn型熱電変換材料とはCo−Ti合金(Co80質量%−Ti20質量%)からなる接合層を介して高温側端面にSUS430の電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行い素子を完成させた。

【0112】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗の増加は見られず、非常に良好な接合がされていることが判明した。

【0113】

そして、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果とゼーベック係数、電気抵抗率共に違いは見られず出力因子も同じ値であった。

【0114】

[比較例1]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にさらに純Tiの薄板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して取り出し、Tiの薄板と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0115】

しかし、得られたペレットのTi板の下部にはクラックが入っており、簡単にTi板が剥がれた。

【0116】

[比較例2]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.25Co3.75Sb12(20℃〜600℃における熱膨張係数が約11.4×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。原料となるp型熱電変換材料の粉末とn型熱電変換材料の粉末をカーボンシートを境にして共にカーボンダイスに入れ、その上にNi板を入れ、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却して取り出し、Ni電極と、p型熱電変換材料およびn型熱電変換材料とが一体焼結されたペレットを得た。

【0117】

得られたペレットをダイヤモンドカッターで切り出し、p型、n型各熱電変換材料間のカーボンシートを除去して、p型、n型各熱電変換材料の1対からなる高温側の端面にNi電極が接合された状態の熱電変換モジュールを作製した。低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行った。

【0118】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温側電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していった。

【0119】

さらに、ヒートサイクル試験後に素子からp型熱電変換材料およびn型熱電変換材料の部分を切り出して、熱電性能評価装置(アルバック理工株式会社製 熱電能測定装置ZEM−2)に供し、室温〜600℃の温度範囲で熱電変換材料のゼーベック係数S、電気抵抗率ρを測定し、出力因子P(P=S2/ρ)を求めた。その結果、電極を接合しなかった熱電変換材料のサンプルの測定結果と比較すると特に電気抵抗率の上昇が確認され、出力因子が低下した。

【0120】

[比較例3]

p型熱電変換材料としてYb0.75Fe2.5Co1.5Sb12(20℃〜600℃における熱膨張係数が約11.7×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてYb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0121】

p型熱電変換材料Yb0.75Fe2.5Co1.5Sb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12を共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。図3のアルミナ製の型枠8内に、図4のようにp型熱電変換材料1、n型熱電変換材料2の角柱をアルミナ製の絶縁板9を間に挟んで装填した。そして、図5のように熱電変換材料の高温側端面に溶射材料としてNiを用いて溶射処理を行い、鉄族合金層5において純Ni層を形成した。さらに、図6のように溶射を重ね同一材料のNiからなる高温側電極3を形成した。その後、上下転回して低温側においても同様にNiを溶射し、低温側接合層6を形成した。さらに溶射を重ね、低温側接合層と同一材料の低温側電極4を形成して、素子を完成させた。

【0122】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温側電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していき、途中で大きくなりすぎて測定不能となった。取り出し後に高温側電極においてクラックが目視で確認された。

【0123】

[比較例4]

p型熱電変換材料としてLa0.9Fe3CoSb12(20℃〜600℃における熱膨張係数が約12.2×10−6(/K))、n型熱電変換材料としてYb0.4Fe0.375Co3.625Sb12(20℃〜600℃における熱膨張係数が約11.5×10−6(/K))となるように、原料としてLa、Yb、Fe、Co、Sbの高純度金属を用いた。これらの高純度金属をそれぞれ所定量秤量してアルミナ坩堝に入れ、アルゴンガス雰囲気中において、高周波溶解によって1200℃に加熱溶解した。30分保持した後、室温まで冷却して取り出したインゴットを粉砕した。得られた粉末をカーボンダイスに入れて、アルゴンガス雰囲気中で60MPaの圧力の下でパルス大電流をかけながら、600℃まで加熱した。そのまま10分保持した後、室温まで冷却してそれぞれ目的の熱電変換材料を得た。

【0124】

p型熱電変換材料La0.9Fe3CoSb12およびn型熱電変換材料Yb0.4Fe0.375Co3.625Sb12共に、5mm×7mm×15mmの角柱状にダイヤモンドカッターで切削加工した。そして、それぞれの高温側の端面にCuを溶射して接合した。なお、低温側にはp型、n型熱電変換モジュールの端面にNiメッキを施し、Cu電極とハンダによって接合を行った。

【0125】

作製したp型、n型各熱電変換材料の1対からなる熱電変換モジュールについて、実施例1と同様の手順によりヒートサイクル試験を行った。その結果、低温部Cu電極に接続して測定した熱電変換モジュールの内部抵抗はサイクルを重ねるごとに上昇していき、途中で大きくなりすぎて測定不能となった。高温側のCu電極が熱電変換材料中のSbと反応し、低融点の化合物を生成してしまい高温側の電極が剥がれたことが原因である。

【0126】

以上、実施の形態および実施例を用いて本発明を詳細に説明したが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【符号の説明】

【0127】

1 p型熱電変換材料

2 n型熱電変換材料

3 高温側電極

4 低温側電極

5 鉄族合金層

6 低温側接合層

7 線状電極

8 型枠

9 絶縁板

【特許請求の範囲】

【請求項1】

充填スクッテルダイト構造を有するSb系熱電変換材料および電極を備えた熱電変換モジュールであって、前記熱電変換材料と前記電極との接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層が設けられていることを特徴とする熱電変換モジュール。

【請求項2】

前記合金層がニッケルを主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項3】

前記合金層がコバルトを主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項4】

前記合金層が鉄を主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項5】

前記合金層がニッケルを主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項6】

前記合金層がコバルトを主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項7】

前記合金層が鉄を主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項8】

前記熱電変換材料と、前記合金層との、20℃〜600℃における熱膨張係数の差が0%以上、20%以下である、請求項1乃至7のいずれかに記載の熱電変換モジュール。

【請求項9】

前記合金層の20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である、請求項1乃至8のいずれかに記載の熱電変換モジュール。

【請求項10】

前記電極がニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を含む、請求項1乃至9のいずれかに記載の熱電変換モジュール。

【請求項11】

前記電極は、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金である、請求項1乃至10のいずれかに記載の熱電変換モジュール。

【請求項12】

前記金属または合金は、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素を含む、請求項11に記載の熱電変換モジュール。

【請求項1】

充填スクッテルダイト構造を有するSb系熱電変換材料および電極を備えた熱電変換モジュールであって、前記熱電変換材料と前記電極との接合部材として、ニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金層が設けられていることを特徴とする熱電変換モジュール。

【請求項2】

前記合金層がニッケルを主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項3】

前記合金層がコバルトを主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項4】

前記合金層が鉄を主成分とし、当該合金層全体を基準としてこれにシリコンを0質量%を超え、20質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項5】

前記合金層がニッケルを主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項6】

前記合金層がコバルトを主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項7】

前記合金層が鉄を主成分とし、当該合金層全体を基準としてこれにチタンを0質量%を超え、50質量%以下含むことを特徴とする、請求項1に記載の熱電変換モジュール。

【請求項8】

前記熱電変換材料と、前記合金層との、20℃〜600℃における熱膨張係数の差が0%以上、20%以下である、請求項1乃至7のいずれかに記載の熱電変換モジュール。

【請求項9】

前記合金層の20℃〜600℃における熱膨張係数が、9×10−6(/K)以上、15×10−6(/K)以下である、請求項1乃至8のいずれかに記載の熱電変換モジュール。

【請求項10】

前記電極がニッケル合金、コバルト合金、および鉄合金からなる群より選択される合金を含む、請求項1乃至9のいずれかに記載の熱電変換モジュール。

【請求項11】

前記電極は、20℃〜600℃における熱膨張係数が9×10−6(/K)以上、15×10−6(/K)以下の範囲にある金属または合金である、請求項1乃至10のいずれかに記載の熱電変換モジュール。

【請求項12】

前記金属または合金は、鉄、コバルト、ニッケル、シリコン、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、およびパラジウムからなる群より選択される少なくとも一種の元素を含む、請求項11に記載の熱電変換モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−3559(P2011−3559A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−137611(P2009−137611)

【出願日】平成21年6月8日(2009.6.8)

【出願人】(000165974)古河機械金属株式会社 (211)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【出願人】(000165974)古河機械金属株式会社 (211)

[ Back to top ]