熱電変換材料とそれを用いた熱電変換モジュール

【課題】Tiを含むハーフホイスラー材料の熱電変換特性等を再現性よく高めることによって、高性能の熱電変換材料を提供する。

【解決手段】{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y(0.30≦p≦0.45、0.25≦q≦0.35、30≦x≦35原子%、30≦y≦35原子%)で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、熱処理を施した母合金を粉砕して合金粉末を作製し、この合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、Ti−X相の結晶粒径が10μm以下である。

【解決手段】{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y(0.30≦p≦0.45、0.25≦q≦0.35、30≦x≦35原子%、30≦y≦35原子%)で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、熱処理を施した母合金を粉砕して合金粉末を作製し、この合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、Ti−X相の結晶粒径が10μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MgAgAs型結晶相を主相とする熱電変換材料とそれを用いた熱電変換モジュールに関する。

【背景技術】

【0002】

近年、地球環境問題に対する意識の高揚等から、フロンレスの冷却機器であるペルチェ効果を利用した熱電冷却装置に対する関心が高まっている。また同様に、二酸化炭素の排出量の削減やエネルギーの有効利用等の観点から、未利用の廃熱エネルギーを使用した発電システムとして、ゼーベック効果を利用した熱電発電装置に対する関心が高まっている。これら熱電変換装置はいずれもp型熱電変換材料とn型熱電変換材料とを交互に直列接続した熱電変換モジュールを具備する。

【0003】

熱電変換モジュールに適用される熱電変換材料としては、室温付近で利用される装置ではBi−Te系の単結晶体や多結晶体が多用されている。熱電変換モジュールを構成するにあたっては、Bi−Te系材料でp型とn型の両材料が構成される。これらのうち、n型材料には一般的にSeが添加される。また、室温より高温で使用される熱電変換材料には効率の高さからPb−Te系材料が用いられている。

【0004】

上述したBi−Te系やPb−Te系の熱電変換材料は、人体にとって有毒有害なSe(セレン)、Pb(鉛)、Te(テルル)を含んでおり、これらは地球環境問題の観点からも好ましくない物質である。このため、Bi−Te系材料やPb−Te系材料に代わる熱電変換材料が求められており、無害な熱電変換材料の検討が進められている。このような点に対して、MgAgAs型結晶相を主相とする材料(以下、ハーフホイスラー材料と呼ぶ)が注目されている(例えば非特許文献1,2参照)。

【0005】

ハーフホイスラー材料の中でも、Tiを含む材料は高いゼーベック係数を有することから注目されている。例えば、非特許文献1はMgAgAs型結晶相を有する金属間化合物の室温下でのゼーベック係数を報告しており、例えばTi0.5Zr0.5NiSnは−284μV/K、またTi0.5Hf0.5NiSnは−281μV/Kであることが記載されている。Tiを含むハーフホイスラー材料を適用した熱電変換材料の製造方法に関しては、非特許文献1,2に所望組成の合金を溶解法で作製し、この合金インゴットに900℃以下の温度で熱処理を施した後、チップ形状の熱電変換材料を切り出すことが記載されている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】J.Phys.:Condens.Matter 11 1697−1709 (1999)

【非特許文献2】Phys.Rev.B 59 8615−8621 (1999)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の製造方法を適用した熱電変換材料では、Tiを含むハーフホイスラー材料が本来有すると考えられる高いゼーベック係数が十分に活かされていない。そこで、Tiを含むハーフホイスラー材料を熱電変換モジュールに適用するにあたって、高性能な熱電変換材料を再現性よく得ることを可能にすることが望まれている。

【0008】

本発明はこのような課題に対処するためになされたもので、Tiを含むハーフホイスラー材料の熱電変換効率等の特性を再現性よく高めることを可能にした熱電変換材料を提供することを目的としており、さらにそのような熱電変換材料を用いることで、高性能化を図った熱電変換モジュールを提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明における第1の熱電変換材料は、

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、前記熱処理を施した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴としている。

ことを特徴としている。

【0010】

本発明における第2の熱電変換材料は、

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を溶湯急冷し、前記溶湯急冷した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴としている。

【0011】

本発明の熱電変換モジュールは、第1の電極と、一端が前記第1の電極に接続されたp型熱電変換材料と、前記p型熱電変換材料の他端に接続された第2の電極と、一端が前記第2の電極に接続されたn型熱電変換材料と、前記n型熱電変換材料の他端に接続された第3の電極とを具備し、前記p型熱電変換材料および前記n型熱電変換材料の少なくとも一方は、本発明における第1または第2の熱電変換材料からなることを特徴としている。

【発明の効果】

【0012】

本発明によれば、Tiと元素X(SnおよびSbから選ばれる少なくとも1種)を含むハーフホイスラー材料(MgAgAs型結晶相を主相とする材料)の熱電特性の劣化要因と考えられるTi−X相の存在比率を低減しているため、熱電変換効率等の特性を高めた熱電変換材料を再現性よく提供することが可能となる。また、そのような熱電変換材料を使用することで、高性能化を図った熱電変換モジュールを提供することができる。

【図面の簡単な説明】

【0013】

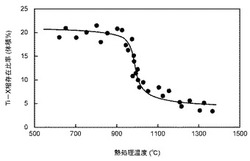

【図1】Tiを含むハーフホイスラー材料のTi−X相の存在比率と熱処理温度との関係の一例を示す図である。

【図2】Tiを含むハーフホイスラー材料のTi−X相の存在比率とZT値との関係の一例を示す図である。

【図3】本発明の一実施形態による熱電変換モジュールの基本構造を示す図である。

【図4】本発明の一実施形態による熱電変換モジュールの実用構造の要部を断面で示す図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明する。本発明の一実施形態による熱電変換材料は、TiとSnおよびSbから選ばれる少なくとも1種の元素Xとを含み、MgAgAs型結晶相を主相とする材料(ハーフホイスラー材料)である。本発明の実施形態では、このようなハーフホイスラー材料からなる熱電変換材料において、Tiと元素Xの総量が80原子%以上であり、Ti−X相の存在比率を10%以下としており、これによって熱電変換材料の特性を高めている。

【0015】

ここで、熱電変換材料の性能指数Zは、

Z=α2/(ρ・κ) …(1)

(式中、αは熱電変換材料のゼーベック係数、ρは熱電変換材料の電気抵抗率、κは熱電変換材料の熱伝導率である)

で表される。(1)式で表される性能指数Zは温度の逆数の次元を有し、この性能指数Zに絶対温度Tを乗ずると無次元の値となる。この値ZTは無次元性能指数と呼ばれ、熱電変換材料の熱電変換効率に相関関係を有しており、このZT値が大きい材料ほど熱電変換効率は大きくなる。上記した(1)式から分かるように、高いZT値を持つ熱電変換材料を実現するためには、より高いゼーベック係数α、より低い電気抵抗率ρ、より低い熱伝導率κを有する熱電変換材料が求められる。

【0016】

本発明者等は、有害物質を全く含まない、もしくは極力低減した熱電変換材料の一つとして、MgAgAs型結晶相を有するハーフホイスラー材料、特にTiを含むハーフホイスラー材料に注目し、高性能化を検討してきた。その結果、Tiを含むハーフホイスラー材料においては、Tiと元素X(SnおよびSbから選ばれる少なくとも1種)の総量が80原子%以上である相(Ti−X相)が存在し、このTi−X相の存在が熱電特性に大きな影響を与えていることを見出した。Ti−X相は材料の熱電特性、特にゼーベック係数を低下させることが明らかになり、このTi−X相の存在比率を低下させることでゼーベック係数、ひいてはZT値が高い熱電変換材料を実現することが可能となる。

【0017】

具体的には、Tiと元素Xを含むハーフホイスラー材料において、Ti−X相の存在比率を10%以下とすることによって、高いZT値を持つ熱電変換材料を実現することができる。Ti−X相の存在比率を制御する方法としては、例えば熱電変換材料の製造工程中にて1000℃以上の温度で熱処理を施すことが挙げられる。アーク溶解や高周波溶解で作製したハーフホイスラー合金中には、通常20%程度のTi−X相が存在することが確認された。例えば、Ti0.3Zr0.3Hf0.3NiSn0.99Sb0.01組成の合金を種々の温度で熱処理した場合、Ti−X相の存在比率は熱処理温度によって大きく変化する。この際のTi−X相の存在比率と熱処理温度との関係の一例を図1に示す。また、図2にTi−X相の存在比率とZT値との関係の一例を示す。

【0018】

図1に示されるように、1000℃付近を境としてこれよりも高温で熱処理することによって、Ti−X相の存在比率を10%以下に低下させることができる。さらに、図2に示されるように、Ti−X相の存在比率の低下に伴ってZT値は向上する。特に、Ti−X相の存在比率を10%以下にした場合に高いZT値が観測される。ここで、熱処理温度が1000℃未満の場合には、Ti−X相を消滅させる効果を十分に得ることができない。一方、熱処理温度が1350℃を超えると、主相であるMgAgAs型結晶相やTi−X相以外の異相の析出が顕著になり、かえって熱電特性を劣化させるおそれがある。従って、熱処理は1000〜1350℃の範囲の温度で実施することが好ましい。熱処理温度はさらに1100〜1300℃の範囲とすることが望ましい。

【0019】

上記したように、熱電変換材料の母材料となる合金に1000℃以上の温度で熱処理を施すことによって、Ti−X相は主相に取り込まれ、その結果としてTi−X相の存在比率を10%以下まで低下させることができる。このことは相対的に主相としてのMgAgAs型結晶相の存在比率が高まると共に、主相自体がTiリッチになることを意味する。これらよって、熱電変換材料のZT値を向上させることが可能となる。なお、熱電変換材料の作製に焼結法を適用する場合には、焼結時の加熱が上記した熱処理を兼ねるため、熱処理工程を省略することができる。この際の焼結温度は上記した熱処理と同様に、Ti−X相の存在比率を低下させるために1000〜1350℃の範囲とすることが好ましい。

【0020】

次に、上述した実施形態による熱電変換材料の詳細について以下に述べる。この実施形態による熱電変換材料は、Tiと元素Xとを含むMgAgAs型結晶構造を有する金属間化合物(ハーフホイスラー化合物)を主相としている。ここで、主相とは熱電変換材料を構成する相の中で最も存在比率が高い相を指すものである。熱電変換材料中の各相(主相やTi−X相等)の存在比率は、以下に示す方法で測定した値を示すものとする。すなわち、光学顕微鏡やSEMで熱電変換材料の断面写真を撮影し、この断面写真から各相の占有面積を測定して面積比率を求め、これを各相の存在比率(%)とする。

【0021】

上記したハーフホイスラー化合物は化学式ABXで表され、立方晶系のMgAgAs型結晶構造、すなわちA原子とX原子によるNaCl型結晶格子にB原子が挿入された結晶構造を有するものである。この実施形態の熱電変換材料を構成するハーフホイスラー材料は、Aサイト原子としてTiを含んでおり、またXサイト原子としてSnおよびSbから選ばれる少なくとも1種の元素Xを含んでいる。Tiの一部はZrおよびHfから選ばれる少なくとも1種の元素で置換することが好ましい。また、Bサイト原子の種類は必ずしも限定されるものではないが、Tiを含むハーフホイスラー材料を構成する上でNiを適用することが好ましい。

【0022】

このように、熱電変換材料を構成するハーフホイスラー材料は、

一般式:(Ti1-aAa)xNiyX100-x-y …(2)

(式中、AはZrおよびHfから選ばれる少なくとも1種の元素を示し、a、xおよびyは0≦a≦0.9、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で実質的に表される組成を有することが好ましい。Tiと同属元素でありながら原子量および原子半径が異なるZrやHfでTiの一部を置換することによって、熱電変換材料の熱伝導率を低減することができる。熱伝導率の低減はZT値の向上に寄与する。

【0023】

上記したような効果を得る上で、Tiの少なくとも一部はZrやHfで置換すること(a>0)が好ましい。さらに、(2)式のaの値を0.1以上とすることによって、熱伝導率の低減効果がより顕著に得られる。ただし、ZrやHfによるTiの置換量が多くなりすぎると、Tiを含むハーフホイスラー材料の特性を十分に発揮させることができないため、aの値は0.9以下とすることが好ましい。aの値は0.2〜0.6の範囲とすることがより好ましい。また、MgAgAs型結晶相やTi−X相以外の結晶相の析出量が増加するとゼーベック係数が低下するため、(2)式のxおよびyの値はいずれも30〜35原子%の範囲とすることが好ましく、さらには33〜34原子%の範囲とすることが望ましい。

【0024】

(2)式で表される組成を有するハーフホイスラー材料において、Tiおよび元素Aの総量の一部は、V、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素Mで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でも効果を発揮するが、より顕著な効果を得るためにはTiおよび元素Aの総量の0.1原子%以上を元素Mで置換することが好ましい。ただし、元素Mで過剰に置換するとゼーベック係数が低下するため、元素Mによる置換量はTiおよび元素Aの総量の50原子%以下とすることが好ましい。

【0025】

また、Niの一部はMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素Bで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でもその効果を発揮するが、より顕著な効果を得るためにはNiの0.1原子%以上を元素Bで置換することが好ましい。ただし、元素Bで過剰に置換するとゼーベック係数が低下するため、元素Bによる置換量はNiの50原子%以下とすることが好ましい。

【0026】

さらに、元素Xの一部はMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素Dで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でもその効果を発揮するが、より顕著な効果を得るためには元素Xの0.1原子%以上を元素Dで置換することが好ましい。ただし、元素Dで過剰に置換するとゼーベック係数が低下するため、元素Dによる置換量は元素Xの50原子%以下とすることが好ましい。

【0027】

上述したように、この実施形態の熱電変換材料には、

一般式:{(Ti1-aAa)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y …(3)

(式中、AはZrおよびHfから選ばれる少なくとも1種の元素を、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、a、b、c、d、xおよびyは0≦a≦0.9、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で実質的に表される組成を有するハーフホイスラー材料を適用することが好ましい。

【0028】

この実施形態の熱電変換材料は、上述したような組成を有するハーフホイスラー材料において、Tiと元素Xの総量が80原子%以上であるTi−X相の存在比率を10%以下としている。Ti−X相は、具体的にはX5Ti6相(X5Sn6相等)、X3Ti5相(X3Sn5相等)、XTi2相(XSn2相等)、XTi3相(XSn3相等)から選ばれる少なくとも1種であることが多い。上述したように、Tiを含むハーフホイスラー材料中のTi−X相の存在比率を10%以下とすることによって、熱電変換材料のZT値を向上させることができる。熱電変換材料のZT値の向上効果を高める上で、Ti−X相の存在比率は5%以下とすることがさらに好ましい。

【0029】

ここで、熱電変換材料のゼーベック係数の観点からは、Ti−X相の存在比率は実質的に零にすることが好ましいが、Ti−X相の存在比率を実質的に零にするためには、それに基づく効果以上に製造コストの増加(例えば熱処理時間の増加)等を招くおそれがある。さらに、僅かに存在するTi−X相は熱電変換材料の熱伝導率を低下させる。このようなことから、熱電変換材料は0.01%以上のTi−X相を含んでいてもよい。従って、Ti−X相の存在比率は0.01〜10%の範囲とすることが好ましく、さらには0.01〜5%の範囲とすることが望ましい。

【0030】

また、Tiを含むハーフホイスラー材料においては、上記したTi−X相の存在比率のみならず、Ti−X相の結晶粒径も熱電特性に影響を及ぼす。すなわち、Tiを含むハーフホイスラー材料中に存在するTi−X相の結晶粒径が大きいと熱電特性が劣化する。このため、ハーフホイスラー材料中にTi−X相が存在する場合、その結晶粒径は10μm以下とすることが好ましい。

【0031】

上述した実施形態の熱電変換材料は、例えば以下のようにして作製される。まず、例えば(2)式や(3)式で表される組成を有する母合金を、アーク溶解法や高周波溶解法等により作製する。合金の作製や調製にあたっては、単ロール法、双ロール法、回転ディスク法、ガスアトマイズ法等の液体急冷法や、メカニカルアロイング法のような固相反応を利用した方法等を採用することができる。液体急冷法やメカニカルアロイング法は、合金を構成する結晶相の微細化、結晶相内への元素の固溶域の拡大等の点で有利である。これらによって、熱電変換材料の熱伝導率を大幅に低減することができる。

【0032】

また、液体急冷法やメカニカルアロイング法を適用し、合金を構成する結晶相を微細化することによって、Ti−X相の存在比率を低減するための熱処理を省略したり、あるいは熱処理を短時間で行うことが可能となる。特に、液体急冷法は均一な溶融状態を維持した結晶相が得られるため、熱処理を施すことなくTi−X相の存在比率を低減することができる。さらに、液体急冷法は生産性にも優れ、より好ましい方法である。

【0033】

次いで、母合金に必要に応じて1000〜1350℃の範囲の温度で熱処理を施す。熱処理温度については前述した通りであり、Ti−X相の存在比率を効果的に低減すると共に、MgAgAs型結晶相やTi−X相以外の異相の析出を抑制する上で、1000〜1350℃の範囲の温度に設定する。このような熱処理を適用することによって、Ti−X相の存在比率を10%以下まで低減すると共に、残存するTi−X相の結晶粒径を微細化することができるため、高いZT値を有する熱電変換材料を得ることが可能となる。

【0034】

次に、上述した母合金をボールミル、ブラウンミル、スタンプミル等により粉砕して合金粉末を作製する。このような合金粉末を常圧焼結法、雰囲気加圧焼結法、ホットプレス法、HIP法、放電プラズマ焼結法等を適用して一体成型する。このような成型工程は通常合金粉末や原料粉末を加熱して実施されるため、加熱温度や加熱時間を制御することによって、Ti−X相の存在比率を制御することができる。特に、放電プラズマ焼結法は生産性に優れることに加えて、比較的低温での焼結が可能であるため、成型工程(焼結工程)におけるTi−X相やそれ以外の異相の増加が抑制されることから、より好ましい方法ということができる。

【0035】

なお、上述した熱処理工程は母合金の作製工程や調製工程に液体急冷工程等を適用したり、また成型工程における焼結温度の調整等により省略することができる。また、溶解プロセスを経ずに原料金属粉末や合金粉末を焼結して一体成型することも可能である。また、上述した溶解法、液体急冷法、メカニカルアロイング法等を適用した合金の作製工程、熱処理工程、成型工程は、合金の酸化を防止するという観点から、例えばArのような不活性雰囲気中で実施することが好ましい。

【0036】

この後、上記したような焼結法を適用して一体成型した材料(成型体)を所望の寸法に加工することによって、この実施形態の熱電変換材料が得られる。なお、成型体の形状や寸法は適宜に選択することができる。例えば、外径0.5〜10mm×厚さ1〜30mmの円柱体、0.5〜10mm×0.5〜10mm×厚さ1〜30mmの直方体等とすることができる。

【0037】

次に、本発明の熱電変換モジュールの実施形態について説明する。図3は本発明の一実施形態による熱電変換モジュールの基本構造を示している。同図に示す熱電変換モジュール10は、p型半導体である熱電変換材料(p型熱電変換材料)11とn型半導体である熱電変換材料(n型熱電変換材料)12とを有している。これらp型およびn型熱電変換材料11、12の少なくとも一方には、前述した実施形態の熱電変換材料が適用される。

【0038】

前述した(2)式や(3)式で示した組成を有する熱電変換材料は、特にn型熱電変換材料12に好適である。p型熱電変換材料11についても、例えばBサイト原子の組成等を調整することによって、本発明の熱電変換材料で構成することができる。また、p型およびn型熱電変換材料11、12の一方のみに本発明の熱電変換材料を適用する場合、他方はZrやHfを主として含むハーフホイスラー材料、またBi−Te系やPb−Te系の熱電変換材料等で構成してもよい。

【0039】

上述したp型およびn型熱電変換材料11、12は並列配置されている。p型熱電変換材料11の上端部は第1の電極15Aに、またn型熱電変換材料12の上端部は第3の電極15Bにそれぞれ電気的および機械的に接続されている。第1および第3の電極15A、15Bの外側には、上側絶縁性基板16が配置されている。p型およびn型熱電変換材料11、12の下端部は、それぞれ下側絶縁性基板13に支持された第2の電極14に電気的および機械的に接続されている。このように、p型およびn型熱電変換材料11、12は第1、第2および第3の電極15A、14、15Bにより直列接続されている。

【0040】

第1、第2および第3の電極15A、14、15Bは、例えばCu、AgおよびFeから選ばれる少なくとも1種を主成分とする金属材料により構成することが好ましい。また、絶縁性基板13、16には例えば絶縁性セラミックス基板が適用される。特に、絶縁性基板13、16には、熱伝導性に優れる窒化アルミニウム、窒化珪素、炭化珪素、アルミナおよびマグネシアから選ばれる少なくとも1種を主成分とする焼結体からなるセラミックス基板を使用することが好ましい。

【0041】

上記した構成を有する熱電変換モジュール10は、上下の絶縁性基板13、16間に温度差を与え、例えば上側絶縁性基板16側を低温部、下側絶縁性基板13側を高温部にする。このような温度差を与えた場合、p型熱電変換材料11の内部においては正の電荷を持ったホール17が低温部側(上側絶縁性基板16側)に移動し、第1の電極15Aは第2の電極14より高電位となる。一方、n型熱電変換材料12の内部では、負の電荷を持った電子18が低温部側(上側絶縁性基板16側)に移動し、第2の電極14は第3の電極15Bより高電位となる。その結果、第1の電極15Aと第3の電極15B間に電位差が生じ、例えば電極の終端に負荷を接続すると電力を取り出すことができる。この際、第1の電極15Aは正極、第3の電極15Bは負極となる。

【0042】

上述した実施形態の熱電変換モジュール10は、例えば図4に示すように、複数のp型熱電変換材料11、11…と複数のn型熱電変換材料12、12…とを交互に配置し、これらを第1および第3の電極15と第2の電極14とで直列接続することによって、図3に示した構造より高い電圧を得ることができる。なお、図4では第1および第3の電極を一括して符号15で示している。従って、熱電変換モジュール10を熱電発電装置として用いた場合、より大きな電力を得ることが可能となる。図4に示す熱電変換モジュール10は、より実用的なモジュール構造を有する熱電変換モジュールと言うことができる。

【0043】

なお、上述した実施形態の熱電変換モジュール10は、熱を電力に変換する発電用途に限らず、電気を熱に変換する加熱もしくは冷却用途に使用することも可能である。すなわち、直列接続されたp型熱電変換材料11およびn型熱電変換材料12間に直流電流を流すと、一方の絶縁性基板側では放熱が起こり、他方の絶縁性基板側では吸熱が起こる。従って、放熱側の絶縁性基板上に被処理体を配置することによって、被処理体を加熱することができる。あるいは、吸熱側の絶縁性基板上に被処理体を配置することによって、被処理体から熱を奪って冷却することができる。

【実施例】

【0044】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0045】

実施例1〜6、比較例1〜2

まず、各原料をそれぞれ表1に示す組成となるように所定量秤量し、これらをアーク溶解して母合金を作製した。これら各母合金に真空中にて1200℃×2時間の条件で熱処理を施した。次いで、熱処理を施した各母合金を、乳鉢を用いて粒径45μm以下に粉砕した後、各合金粉末を900℃×1時間の条件でホットプレスすることによって、それぞれ外径15mm、厚さ3mmの成型体(熱電変換材料)を作製した。なお、表1中の比較例1、2は熱処理条件を、比較例1は900℃、比較例2は980℃に変更する以外は実施例と同様にして作製したものである。

【0046】

次に、上記した各成型体から所望形状のチップを切り出して熱電特性の評価に供した。残部については粉末X線回折に供して生成相を調査した結果、いずれも主にMgAgAs型結晶相に由来する回折ピークが観測された。また、SEMを用いた組織観察を実施し、SEM写真からTi−X相の存在比率(%)を求めた。実施例1〜6および比較例1〜2の各熱電変換材料におけるTi−X相の存在比率を表1に示す。なお、各実施例の熱電変換材料におけるTi−X相の結晶粒径はいずれも10μm以下であった。

【0047】

熱電特性は以下のようにして測定、評価した。各熱電変換材料(チップ)の熱拡散率をレーザーフラッシュ法で、また密度をアルキメデス法で、比熱をDSC(示差走査熱量計)法でそれぞれ測定し、それらの結果から熱伝導度κを求めた。また、各熱電変換材料の電気抵抗率ρを4端子法にて測定した。さらに、各熱電変換材料を針状に切り出してゼーベック係数αを測定した。各試料のT=700Kにおける測定結果から無次元性能指数ZT(ZT=α2T/ρκ)を求めた。これらのZT値を表1に併せて示す。

【0048】

【表1】

【0049】

表1から明らかなように、実施例1〜6の各熱電変換材料はいずれもTi−X相の存在比率が10%以下に低減されており、その結果として高いZT値を有していることが分かる。一方、比較例1〜2の各熱電変換材料は熱処理温度が低いことに起因して、いずれもTi−X相の存在比率が10%を超えていることが分かる。その結果、比較例1〜2では十分なZT値が得られていない。

【0050】

次に、上述した実施例1〜6および比較例1〜2の各熱電変換材料をn型熱電変換材料として用いて、図3に構造を示した熱電変換モジュールを作製した。なお、p型熱電変換材料には700KでのZTが0.8〜1.0である(Ti,Zr,Hf)Co(Sn,Sb)系ハーフホイスラー材料を用いた。このような各熱電変換モジュールの上下面に500℃の温度差を与えて発電特性を測定、評価したところ、各実施例の熱電変換モジュールは15〜22Wの電力が得られたのに対して、比較例の熱電変換モジュールで得られた電力は10W未満であった。

【0051】

実施例7

実施例1と同一組成の母合金をアーク溶解法で製造した後、単ロール装置を用いて溶湯急冷することにより急冷薄帯を作製した。溶湯急冷はCu製ロールを用い、ロール周速15m/sの条件で実施した。次に、急冷薄帯を乳鉢を用いて粒径45μm以下に粉砕した後、1000℃×15分間の条件で放電プラズマ焼結することによって、外径15mm、厚さ3mmの成型体(熱電変換材料)を作製した。この成型体(熱電変換材料)におけるTi−X相の存在比率を実施例1〜6と同様にして算出したところ、Ti−X相の存在比率は4.5%であった。また、実施例1〜6と同様にして無次元性能指数ZTを求めた結果、T=700Kで1.48であった。

【符号の説明】

【0052】

10…熱電変換モジュール、11…p型熱電変換材料、12…n型熱電変換材料、13…下側絶縁性基板、14…第2の電極、15A…第1の電極、15B…第3の電極、16…上側絶縁性基板。

【技術分野】

【0001】

本発明は、MgAgAs型結晶相を主相とする熱電変換材料とそれを用いた熱電変換モジュールに関する。

【背景技術】

【0002】

近年、地球環境問題に対する意識の高揚等から、フロンレスの冷却機器であるペルチェ効果を利用した熱電冷却装置に対する関心が高まっている。また同様に、二酸化炭素の排出量の削減やエネルギーの有効利用等の観点から、未利用の廃熱エネルギーを使用した発電システムとして、ゼーベック効果を利用した熱電発電装置に対する関心が高まっている。これら熱電変換装置はいずれもp型熱電変換材料とn型熱電変換材料とを交互に直列接続した熱電変換モジュールを具備する。

【0003】

熱電変換モジュールに適用される熱電変換材料としては、室温付近で利用される装置ではBi−Te系の単結晶体や多結晶体が多用されている。熱電変換モジュールを構成するにあたっては、Bi−Te系材料でp型とn型の両材料が構成される。これらのうち、n型材料には一般的にSeが添加される。また、室温より高温で使用される熱電変換材料には効率の高さからPb−Te系材料が用いられている。

【0004】

上述したBi−Te系やPb−Te系の熱電変換材料は、人体にとって有毒有害なSe(セレン)、Pb(鉛)、Te(テルル)を含んでおり、これらは地球環境問題の観点からも好ましくない物質である。このため、Bi−Te系材料やPb−Te系材料に代わる熱電変換材料が求められており、無害な熱電変換材料の検討が進められている。このような点に対して、MgAgAs型結晶相を主相とする材料(以下、ハーフホイスラー材料と呼ぶ)が注目されている(例えば非特許文献1,2参照)。

【0005】

ハーフホイスラー材料の中でも、Tiを含む材料は高いゼーベック係数を有することから注目されている。例えば、非特許文献1はMgAgAs型結晶相を有する金属間化合物の室温下でのゼーベック係数を報告しており、例えばTi0.5Zr0.5NiSnは−284μV/K、またTi0.5Hf0.5NiSnは−281μV/Kであることが記載されている。Tiを含むハーフホイスラー材料を適用した熱電変換材料の製造方法に関しては、非特許文献1,2に所望組成の合金を溶解法で作製し、この合金インゴットに900℃以下の温度で熱処理を施した後、チップ形状の熱電変換材料を切り出すことが記載されている。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】J.Phys.:Condens.Matter 11 1697−1709 (1999)

【非特許文献2】Phys.Rev.B 59 8615−8621 (1999)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の製造方法を適用した熱電変換材料では、Tiを含むハーフホイスラー材料が本来有すると考えられる高いゼーベック係数が十分に活かされていない。そこで、Tiを含むハーフホイスラー材料を熱電変換モジュールに適用するにあたって、高性能な熱電変換材料を再現性よく得ることを可能にすることが望まれている。

【0008】

本発明はこのような課題に対処するためになされたもので、Tiを含むハーフホイスラー材料の熱電変換効率等の特性を再現性よく高めることを可能にした熱電変換材料を提供することを目的としており、さらにそのような熱電変換材料を用いることで、高性能化を図った熱電変換モジュールを提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明における第1の熱電変換材料は、

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、前記熱処理を施した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴としている。

ことを特徴としている。

【0010】

本発明における第2の熱電変換材料は、

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を溶湯急冷し、前記溶湯急冷した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴としている。

【0011】

本発明の熱電変換モジュールは、第1の電極と、一端が前記第1の電極に接続されたp型熱電変換材料と、前記p型熱電変換材料の他端に接続された第2の電極と、一端が前記第2の電極に接続されたn型熱電変換材料と、前記n型熱電変換材料の他端に接続された第3の電極とを具備し、前記p型熱電変換材料および前記n型熱電変換材料の少なくとも一方は、本発明における第1または第2の熱電変換材料からなることを特徴としている。

【発明の効果】

【0012】

本発明によれば、Tiと元素X(SnおよびSbから選ばれる少なくとも1種)を含むハーフホイスラー材料(MgAgAs型結晶相を主相とする材料)の熱電特性の劣化要因と考えられるTi−X相の存在比率を低減しているため、熱電変換効率等の特性を高めた熱電変換材料を再現性よく提供することが可能となる。また、そのような熱電変換材料を使用することで、高性能化を図った熱電変換モジュールを提供することができる。

【図面の簡単な説明】

【0013】

【図1】Tiを含むハーフホイスラー材料のTi−X相の存在比率と熱処理温度との関係の一例を示す図である。

【図2】Tiを含むハーフホイスラー材料のTi−X相の存在比率とZT値との関係の一例を示す図である。

【図3】本発明の一実施形態による熱電変換モジュールの基本構造を示す図である。

【図4】本発明の一実施形態による熱電変換モジュールの実用構造の要部を断面で示す図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明する。本発明の一実施形態による熱電変換材料は、TiとSnおよびSbから選ばれる少なくとも1種の元素Xとを含み、MgAgAs型結晶相を主相とする材料(ハーフホイスラー材料)である。本発明の実施形態では、このようなハーフホイスラー材料からなる熱電変換材料において、Tiと元素Xの総量が80原子%以上であり、Ti−X相の存在比率を10%以下としており、これによって熱電変換材料の特性を高めている。

【0015】

ここで、熱電変換材料の性能指数Zは、

Z=α2/(ρ・κ) …(1)

(式中、αは熱電変換材料のゼーベック係数、ρは熱電変換材料の電気抵抗率、κは熱電変換材料の熱伝導率である)

で表される。(1)式で表される性能指数Zは温度の逆数の次元を有し、この性能指数Zに絶対温度Tを乗ずると無次元の値となる。この値ZTは無次元性能指数と呼ばれ、熱電変換材料の熱電変換効率に相関関係を有しており、このZT値が大きい材料ほど熱電変換効率は大きくなる。上記した(1)式から分かるように、高いZT値を持つ熱電変換材料を実現するためには、より高いゼーベック係数α、より低い電気抵抗率ρ、より低い熱伝導率κを有する熱電変換材料が求められる。

【0016】

本発明者等は、有害物質を全く含まない、もしくは極力低減した熱電変換材料の一つとして、MgAgAs型結晶相を有するハーフホイスラー材料、特にTiを含むハーフホイスラー材料に注目し、高性能化を検討してきた。その結果、Tiを含むハーフホイスラー材料においては、Tiと元素X(SnおよびSbから選ばれる少なくとも1種)の総量が80原子%以上である相(Ti−X相)が存在し、このTi−X相の存在が熱電特性に大きな影響を与えていることを見出した。Ti−X相は材料の熱電特性、特にゼーベック係数を低下させることが明らかになり、このTi−X相の存在比率を低下させることでゼーベック係数、ひいてはZT値が高い熱電変換材料を実現することが可能となる。

【0017】

具体的には、Tiと元素Xを含むハーフホイスラー材料において、Ti−X相の存在比率を10%以下とすることによって、高いZT値を持つ熱電変換材料を実現することができる。Ti−X相の存在比率を制御する方法としては、例えば熱電変換材料の製造工程中にて1000℃以上の温度で熱処理を施すことが挙げられる。アーク溶解や高周波溶解で作製したハーフホイスラー合金中には、通常20%程度のTi−X相が存在することが確認された。例えば、Ti0.3Zr0.3Hf0.3NiSn0.99Sb0.01組成の合金を種々の温度で熱処理した場合、Ti−X相の存在比率は熱処理温度によって大きく変化する。この際のTi−X相の存在比率と熱処理温度との関係の一例を図1に示す。また、図2にTi−X相の存在比率とZT値との関係の一例を示す。

【0018】

図1に示されるように、1000℃付近を境としてこれよりも高温で熱処理することによって、Ti−X相の存在比率を10%以下に低下させることができる。さらに、図2に示されるように、Ti−X相の存在比率の低下に伴ってZT値は向上する。特に、Ti−X相の存在比率を10%以下にした場合に高いZT値が観測される。ここで、熱処理温度が1000℃未満の場合には、Ti−X相を消滅させる効果を十分に得ることができない。一方、熱処理温度が1350℃を超えると、主相であるMgAgAs型結晶相やTi−X相以外の異相の析出が顕著になり、かえって熱電特性を劣化させるおそれがある。従って、熱処理は1000〜1350℃の範囲の温度で実施することが好ましい。熱処理温度はさらに1100〜1300℃の範囲とすることが望ましい。

【0019】

上記したように、熱電変換材料の母材料となる合金に1000℃以上の温度で熱処理を施すことによって、Ti−X相は主相に取り込まれ、その結果としてTi−X相の存在比率を10%以下まで低下させることができる。このことは相対的に主相としてのMgAgAs型結晶相の存在比率が高まると共に、主相自体がTiリッチになることを意味する。これらよって、熱電変換材料のZT値を向上させることが可能となる。なお、熱電変換材料の作製に焼結法を適用する場合には、焼結時の加熱が上記した熱処理を兼ねるため、熱処理工程を省略することができる。この際の焼結温度は上記した熱処理と同様に、Ti−X相の存在比率を低下させるために1000〜1350℃の範囲とすることが好ましい。

【0020】

次に、上述した実施形態による熱電変換材料の詳細について以下に述べる。この実施形態による熱電変換材料は、Tiと元素Xとを含むMgAgAs型結晶構造を有する金属間化合物(ハーフホイスラー化合物)を主相としている。ここで、主相とは熱電変換材料を構成する相の中で最も存在比率が高い相を指すものである。熱電変換材料中の各相(主相やTi−X相等)の存在比率は、以下に示す方法で測定した値を示すものとする。すなわち、光学顕微鏡やSEMで熱電変換材料の断面写真を撮影し、この断面写真から各相の占有面積を測定して面積比率を求め、これを各相の存在比率(%)とする。

【0021】

上記したハーフホイスラー化合物は化学式ABXで表され、立方晶系のMgAgAs型結晶構造、すなわちA原子とX原子によるNaCl型結晶格子にB原子が挿入された結晶構造を有するものである。この実施形態の熱電変換材料を構成するハーフホイスラー材料は、Aサイト原子としてTiを含んでおり、またXサイト原子としてSnおよびSbから選ばれる少なくとも1種の元素Xを含んでいる。Tiの一部はZrおよびHfから選ばれる少なくとも1種の元素で置換することが好ましい。また、Bサイト原子の種類は必ずしも限定されるものではないが、Tiを含むハーフホイスラー材料を構成する上でNiを適用することが好ましい。

【0022】

このように、熱電変換材料を構成するハーフホイスラー材料は、

一般式:(Ti1-aAa)xNiyX100-x-y …(2)

(式中、AはZrおよびHfから選ばれる少なくとも1種の元素を示し、a、xおよびyは0≦a≦0.9、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で実質的に表される組成を有することが好ましい。Tiと同属元素でありながら原子量および原子半径が異なるZrやHfでTiの一部を置換することによって、熱電変換材料の熱伝導率を低減することができる。熱伝導率の低減はZT値の向上に寄与する。

【0023】

上記したような効果を得る上で、Tiの少なくとも一部はZrやHfで置換すること(a>0)が好ましい。さらに、(2)式のaの値を0.1以上とすることによって、熱伝導率の低減効果がより顕著に得られる。ただし、ZrやHfによるTiの置換量が多くなりすぎると、Tiを含むハーフホイスラー材料の特性を十分に発揮させることができないため、aの値は0.9以下とすることが好ましい。aの値は0.2〜0.6の範囲とすることがより好ましい。また、MgAgAs型結晶相やTi−X相以外の結晶相の析出量が増加するとゼーベック係数が低下するため、(2)式のxおよびyの値はいずれも30〜35原子%の範囲とすることが好ましく、さらには33〜34原子%の範囲とすることが望ましい。

【0024】

(2)式で表される組成を有するハーフホイスラー材料において、Tiおよび元素Aの総量の一部は、V、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素Mで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でも効果を発揮するが、より顕著な効果を得るためにはTiおよび元素Aの総量の0.1原子%以上を元素Mで置換することが好ましい。ただし、元素Mで過剰に置換するとゼーベック係数が低下するため、元素Mによる置換量はTiおよび元素Aの総量の50原子%以下とすることが好ましい。

【0025】

また、Niの一部はMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素Bで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でもその効果を発揮するが、より顕著な効果を得るためにはNiの0.1原子%以上を元素Bで置換することが好ましい。ただし、元素Bで過剰に置換するとゼーベック係数が低下するため、元素Bによる置換量はNiの50原子%以下とすることが好ましい。

【0026】

さらに、元素Xの一部はMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素Dで置換してもよく、これによって熱電変換材料の熱伝導率や電気抵抗率を低下させることができる。これらの元素による置換は小量でもその効果を発揮するが、より顕著な効果を得るためには元素Xの0.1原子%以上を元素Dで置換することが好ましい。ただし、元素Dで過剰に置換するとゼーベック係数が低下するため、元素Dによる置換量は元素Xの50原子%以下とすることが好ましい。

【0027】

上述したように、この実施形態の熱電変換材料には、

一般式:{(Ti1-aAa)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y …(3)

(式中、AはZrおよびHfから選ばれる少なくとも1種の元素を、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、a、b、c、d、xおよびyは0≦a≦0.9、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で実質的に表される組成を有するハーフホイスラー材料を適用することが好ましい。

【0028】

この実施形態の熱電変換材料は、上述したような組成を有するハーフホイスラー材料において、Tiと元素Xの総量が80原子%以上であるTi−X相の存在比率を10%以下としている。Ti−X相は、具体的にはX5Ti6相(X5Sn6相等)、X3Ti5相(X3Sn5相等)、XTi2相(XSn2相等)、XTi3相(XSn3相等)から選ばれる少なくとも1種であることが多い。上述したように、Tiを含むハーフホイスラー材料中のTi−X相の存在比率を10%以下とすることによって、熱電変換材料のZT値を向上させることができる。熱電変換材料のZT値の向上効果を高める上で、Ti−X相の存在比率は5%以下とすることがさらに好ましい。

【0029】

ここで、熱電変換材料のゼーベック係数の観点からは、Ti−X相の存在比率は実質的に零にすることが好ましいが、Ti−X相の存在比率を実質的に零にするためには、それに基づく効果以上に製造コストの増加(例えば熱処理時間の増加)等を招くおそれがある。さらに、僅かに存在するTi−X相は熱電変換材料の熱伝導率を低下させる。このようなことから、熱電変換材料は0.01%以上のTi−X相を含んでいてもよい。従って、Ti−X相の存在比率は0.01〜10%の範囲とすることが好ましく、さらには0.01〜5%の範囲とすることが望ましい。

【0030】

また、Tiを含むハーフホイスラー材料においては、上記したTi−X相の存在比率のみならず、Ti−X相の結晶粒径も熱電特性に影響を及ぼす。すなわち、Tiを含むハーフホイスラー材料中に存在するTi−X相の結晶粒径が大きいと熱電特性が劣化する。このため、ハーフホイスラー材料中にTi−X相が存在する場合、その結晶粒径は10μm以下とすることが好ましい。

【0031】

上述した実施形態の熱電変換材料は、例えば以下のようにして作製される。まず、例えば(2)式や(3)式で表される組成を有する母合金を、アーク溶解法や高周波溶解法等により作製する。合金の作製や調製にあたっては、単ロール法、双ロール法、回転ディスク法、ガスアトマイズ法等の液体急冷法や、メカニカルアロイング法のような固相反応を利用した方法等を採用することができる。液体急冷法やメカニカルアロイング法は、合金を構成する結晶相の微細化、結晶相内への元素の固溶域の拡大等の点で有利である。これらによって、熱電変換材料の熱伝導率を大幅に低減することができる。

【0032】

また、液体急冷法やメカニカルアロイング法を適用し、合金を構成する結晶相を微細化することによって、Ti−X相の存在比率を低減するための熱処理を省略したり、あるいは熱処理を短時間で行うことが可能となる。特に、液体急冷法は均一な溶融状態を維持した結晶相が得られるため、熱処理を施すことなくTi−X相の存在比率を低減することができる。さらに、液体急冷法は生産性にも優れ、より好ましい方法である。

【0033】

次いで、母合金に必要に応じて1000〜1350℃の範囲の温度で熱処理を施す。熱処理温度については前述した通りであり、Ti−X相の存在比率を効果的に低減すると共に、MgAgAs型結晶相やTi−X相以外の異相の析出を抑制する上で、1000〜1350℃の範囲の温度に設定する。このような熱処理を適用することによって、Ti−X相の存在比率を10%以下まで低減すると共に、残存するTi−X相の結晶粒径を微細化することができるため、高いZT値を有する熱電変換材料を得ることが可能となる。

【0034】

次に、上述した母合金をボールミル、ブラウンミル、スタンプミル等により粉砕して合金粉末を作製する。このような合金粉末を常圧焼結法、雰囲気加圧焼結法、ホットプレス法、HIP法、放電プラズマ焼結法等を適用して一体成型する。このような成型工程は通常合金粉末や原料粉末を加熱して実施されるため、加熱温度や加熱時間を制御することによって、Ti−X相の存在比率を制御することができる。特に、放電プラズマ焼結法は生産性に優れることに加えて、比較的低温での焼結が可能であるため、成型工程(焼結工程)におけるTi−X相やそれ以外の異相の増加が抑制されることから、より好ましい方法ということができる。

【0035】

なお、上述した熱処理工程は母合金の作製工程や調製工程に液体急冷工程等を適用したり、また成型工程における焼結温度の調整等により省略することができる。また、溶解プロセスを経ずに原料金属粉末や合金粉末を焼結して一体成型することも可能である。また、上述した溶解法、液体急冷法、メカニカルアロイング法等を適用した合金の作製工程、熱処理工程、成型工程は、合金の酸化を防止するという観点から、例えばArのような不活性雰囲気中で実施することが好ましい。

【0036】

この後、上記したような焼結法を適用して一体成型した材料(成型体)を所望の寸法に加工することによって、この実施形態の熱電変換材料が得られる。なお、成型体の形状や寸法は適宜に選択することができる。例えば、外径0.5〜10mm×厚さ1〜30mmの円柱体、0.5〜10mm×0.5〜10mm×厚さ1〜30mmの直方体等とすることができる。

【0037】

次に、本発明の熱電変換モジュールの実施形態について説明する。図3は本発明の一実施形態による熱電変換モジュールの基本構造を示している。同図に示す熱電変換モジュール10は、p型半導体である熱電変換材料(p型熱電変換材料)11とn型半導体である熱電変換材料(n型熱電変換材料)12とを有している。これらp型およびn型熱電変換材料11、12の少なくとも一方には、前述した実施形態の熱電変換材料が適用される。

【0038】

前述した(2)式や(3)式で示した組成を有する熱電変換材料は、特にn型熱電変換材料12に好適である。p型熱電変換材料11についても、例えばBサイト原子の組成等を調整することによって、本発明の熱電変換材料で構成することができる。また、p型およびn型熱電変換材料11、12の一方のみに本発明の熱電変換材料を適用する場合、他方はZrやHfを主として含むハーフホイスラー材料、またBi−Te系やPb−Te系の熱電変換材料等で構成してもよい。

【0039】

上述したp型およびn型熱電変換材料11、12は並列配置されている。p型熱電変換材料11の上端部は第1の電極15Aに、またn型熱電変換材料12の上端部は第3の電極15Bにそれぞれ電気的および機械的に接続されている。第1および第3の電極15A、15Bの外側には、上側絶縁性基板16が配置されている。p型およびn型熱電変換材料11、12の下端部は、それぞれ下側絶縁性基板13に支持された第2の電極14に電気的および機械的に接続されている。このように、p型およびn型熱電変換材料11、12は第1、第2および第3の電極15A、14、15Bにより直列接続されている。

【0040】

第1、第2および第3の電極15A、14、15Bは、例えばCu、AgおよびFeから選ばれる少なくとも1種を主成分とする金属材料により構成することが好ましい。また、絶縁性基板13、16には例えば絶縁性セラミックス基板が適用される。特に、絶縁性基板13、16には、熱伝導性に優れる窒化アルミニウム、窒化珪素、炭化珪素、アルミナおよびマグネシアから選ばれる少なくとも1種を主成分とする焼結体からなるセラミックス基板を使用することが好ましい。

【0041】

上記した構成を有する熱電変換モジュール10は、上下の絶縁性基板13、16間に温度差を与え、例えば上側絶縁性基板16側を低温部、下側絶縁性基板13側を高温部にする。このような温度差を与えた場合、p型熱電変換材料11の内部においては正の電荷を持ったホール17が低温部側(上側絶縁性基板16側)に移動し、第1の電極15Aは第2の電極14より高電位となる。一方、n型熱電変換材料12の内部では、負の電荷を持った電子18が低温部側(上側絶縁性基板16側)に移動し、第2の電極14は第3の電極15Bより高電位となる。その結果、第1の電極15Aと第3の電極15B間に電位差が生じ、例えば電極の終端に負荷を接続すると電力を取り出すことができる。この際、第1の電極15Aは正極、第3の電極15Bは負極となる。

【0042】

上述した実施形態の熱電変換モジュール10は、例えば図4に示すように、複数のp型熱電変換材料11、11…と複数のn型熱電変換材料12、12…とを交互に配置し、これらを第1および第3の電極15と第2の電極14とで直列接続することによって、図3に示した構造より高い電圧を得ることができる。なお、図4では第1および第3の電極を一括して符号15で示している。従って、熱電変換モジュール10を熱電発電装置として用いた場合、より大きな電力を得ることが可能となる。図4に示す熱電変換モジュール10は、より実用的なモジュール構造を有する熱電変換モジュールと言うことができる。

【0043】

なお、上述した実施形態の熱電変換モジュール10は、熱を電力に変換する発電用途に限らず、電気を熱に変換する加熱もしくは冷却用途に使用することも可能である。すなわち、直列接続されたp型熱電変換材料11およびn型熱電変換材料12間に直流電流を流すと、一方の絶縁性基板側では放熱が起こり、他方の絶縁性基板側では吸熱が起こる。従って、放熱側の絶縁性基板上に被処理体を配置することによって、被処理体を加熱することができる。あるいは、吸熱側の絶縁性基板上に被処理体を配置することによって、被処理体から熱を奪って冷却することができる。

【実施例】

【0044】

次に、本発明の具体的な実施例およびその評価結果について述べる。

【0045】

実施例1〜6、比較例1〜2

まず、各原料をそれぞれ表1に示す組成となるように所定量秤量し、これらをアーク溶解して母合金を作製した。これら各母合金に真空中にて1200℃×2時間の条件で熱処理を施した。次いで、熱処理を施した各母合金を、乳鉢を用いて粒径45μm以下に粉砕した後、各合金粉末を900℃×1時間の条件でホットプレスすることによって、それぞれ外径15mm、厚さ3mmの成型体(熱電変換材料)を作製した。なお、表1中の比較例1、2は熱処理条件を、比較例1は900℃、比較例2は980℃に変更する以外は実施例と同様にして作製したものである。

【0046】

次に、上記した各成型体から所望形状のチップを切り出して熱電特性の評価に供した。残部については粉末X線回折に供して生成相を調査した結果、いずれも主にMgAgAs型結晶相に由来する回折ピークが観測された。また、SEMを用いた組織観察を実施し、SEM写真からTi−X相の存在比率(%)を求めた。実施例1〜6および比較例1〜2の各熱電変換材料におけるTi−X相の存在比率を表1に示す。なお、各実施例の熱電変換材料におけるTi−X相の結晶粒径はいずれも10μm以下であった。

【0047】

熱電特性は以下のようにして測定、評価した。各熱電変換材料(チップ)の熱拡散率をレーザーフラッシュ法で、また密度をアルキメデス法で、比熱をDSC(示差走査熱量計)法でそれぞれ測定し、それらの結果から熱伝導度κを求めた。また、各熱電変換材料の電気抵抗率ρを4端子法にて測定した。さらに、各熱電変換材料を針状に切り出してゼーベック係数αを測定した。各試料のT=700Kにおける測定結果から無次元性能指数ZT(ZT=α2T/ρκ)を求めた。これらのZT値を表1に併せて示す。

【0048】

【表1】

【0049】

表1から明らかなように、実施例1〜6の各熱電変換材料はいずれもTi−X相の存在比率が10%以下に低減されており、その結果として高いZT値を有していることが分かる。一方、比較例1〜2の各熱電変換材料は熱処理温度が低いことに起因して、いずれもTi−X相の存在比率が10%を超えていることが分かる。その結果、比較例1〜2では十分なZT値が得られていない。

【0050】

次に、上述した実施例1〜6および比較例1〜2の各熱電変換材料をn型熱電変換材料として用いて、図3に構造を示した熱電変換モジュールを作製した。なお、p型熱電変換材料には700KでのZTが0.8〜1.0である(Ti,Zr,Hf)Co(Sn,Sb)系ハーフホイスラー材料を用いた。このような各熱電変換モジュールの上下面に500℃の温度差を与えて発電特性を測定、評価したところ、各実施例の熱電変換モジュールは15〜22Wの電力が得られたのに対して、比較例の熱電変換モジュールで得られた電力は10W未満であった。

【0051】

実施例7

実施例1と同一組成の母合金をアーク溶解法で製造した後、単ロール装置を用いて溶湯急冷することにより急冷薄帯を作製した。溶湯急冷はCu製ロールを用い、ロール周速15m/sの条件で実施した。次に、急冷薄帯を乳鉢を用いて粒径45μm以下に粉砕した後、1000℃×15分間の条件で放電プラズマ焼結することによって、外径15mm、厚さ3mmの成型体(熱電変換材料)を作製した。この成型体(熱電変換材料)におけるTi−X相の存在比率を実施例1〜6と同様にして算出したところ、Ti−X相の存在比率は4.5%であった。また、実施例1〜6と同様にして無次元性能指数ZTを求めた結果、T=700Kで1.48であった。

【符号の説明】

【0052】

10…熱電変換モジュール、11…p型熱電変換材料、12…n型熱電変換材料、13…下側絶縁性基板、14…第2の電極、15A…第1の電極、15B…第3の電極、16…上側絶縁性基板。

【特許請求の範囲】

【請求項1】

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、前記熱処理を施した前記母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、

Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴とする熱電変換材料。

【請求項2】

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を溶湯急冷し、前記溶湯急冷した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、

Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴とする熱電変換材料。

【請求項3】

請求項1または請求項2記載の熱電変換材料において、

前記Ti−X相は、X5Ti6相、X3Ti5相、XTi2相、およびXTi3相から選ばれる少なくとも1種であることを特徴とする熱電変換材料。

【請求項4】

第1の電極と、一端が前記第1の電極に接続されたp型熱電変換材料と、前記p型熱電変換材料の他端に接続された第2の電極と、一端が前記第2の電極に接続されたn型熱電変換材料と、前記n型熱電変換材料の他端に接続された第3の電極とを具備し、

前記p型熱電変換材料および前記n型熱電変換材料の少なくとも一方は、請求項1ないし請求項3のいずれか1項記載の熱電変換材料からなることを特徴とする熱電変換モジュール。

【請求項1】

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を1000〜1350℃の範囲の温度で熱処理し、前記熱処理を施した前記母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、

Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴とする熱電変換材料。

【請求項2】

一般式:{(Ti1-p-qZrpHfq)1-bMb}x(Ni1-cBc)y(X1-dDd)100-x-y

(式中、MはV、Nb、Ta、Cr、Mo、W、Yおよび希土類元素から選ばれる少なくとも1種の元素を、BはMn、Fe、CoおよびCuから選ばれる少なくとも1種の元素を、XはSnおよびSbから選ばれる少なくとも1種の元素を、DはMg、Si、Ga、Ge、In、As、Tl、PbおよびBiから選ばれる少なくとも1種の元素を示し、p、q、b、c、d、xおよびyは0.30≦p≦0.45、0.25≦q≦0.35、0≦b≦0.5、0≦c≦0.5、0≦d≦0.5、30≦x≦35原子%、30≦y≦35原子%を満足する数である)

で表される組成を有し、MgAgAs型結晶相を主相とする母合金を溶湯急冷し、前記溶湯急冷した母合金を粉砕して合金粉末を作製し、前記合金粉末を焼結することにより作製された熱電変換材料であって、

Tiと元素Xの総量が80原子%以上のTi−X相の存在比率が0.01〜9.1%の範囲であり、前記Ti−X相の結晶粒径が10μm以下であることを特徴とする熱電変換材料。

【請求項3】

請求項1または請求項2記載の熱電変換材料において、

前記Ti−X相は、X5Ti6相、X3Ti5相、XTi2相、およびXTi3相から選ばれる少なくとも1種であることを特徴とする熱電変換材料。

【請求項4】

第1の電極と、一端が前記第1の電極に接続されたp型熱電変換材料と、前記p型熱電変換材料の他端に接続された第2の電極と、一端が前記第2の電極に接続されたn型熱電変換材料と、前記n型熱電変換材料の他端に接続された第3の電極とを具備し、

前記p型熱電変換材料および前記n型熱電変換材料の少なくとも一方は、請求項1ないし請求項3のいずれか1項記載の熱電変換材料からなることを特徴とする熱電変換モジュール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−256901(P2012−256901A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−162606(P2012−162606)

【出願日】平成24年7月23日(2012.7.23)

【分割の表示】特願2005−85544(P2005−85544)の分割

【原出願日】平成17年3月24日(2005.3.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年7月23日(2012.7.23)

【分割の表示】特願2005−85544(P2005−85544)の分割

【原出願日】平成17年3月24日(2005.3.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]