熱電変換材料製造装置及び熱電変換材料製造方法

【課題】所望のサイズや形状の熱電変換材料を安定して得ることができる熱電変換材料製造装置及び熱電変換材料製造方法を提供する。

【解決手段】熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む。

【解決手段】熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱エネルギーと電気エネルギーとを相互に変換可能な熱電変換材料の製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、熱電変換材料の製造装置としては、熱電変換材料の溶融された原料である溶融原料を収納する原料室と、原料室から流入した溶融原料を冷却して凝固させる成長室とを備えたものが知られている。この製造装置では、原料室に収納された溶融原料の所定量を原料室から成長室に流入させ、成長室内の溶融原料を徐冷又は急冷して凝固させることにより、結晶方位が高性能を有する方向に配向した熱電変換材料が得られるようになっている。

【0003】

また、この製造装置を用いた場合には、成長室のサイズや形状を適宜設定することにより、成長室のサイズや形状に合わせて形成された熱電変換材料を製造することが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−223010号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の技術を用いて熱電変換材料を製造した場合に、製造された熱電変換材料には、成長室のサイズに満たないサイズの熱電変換材料が含まれる場合がある。このため、従来の技術では、所望のサイズや形状の熱電変換材料を安定して得ることが困難であった。これは、熱電変換材料の原料と、黒鉛或いは基板として用いる材料との濡れ性が悪く、原料室に収納された溶融原料の自重だけでは十分な量の溶融原料を成長室に流入させることができないことによるものである。

【0006】

そこで、本発明は、所望のサイズや形状の熱電変換材料を安定して得ることの可能な熱電変換材料製造装置及び熱電変換材料製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の熱電変換材料製造装置は、熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む。

【0008】

また、凝固部に存在するガスを凝固部の外部に案内するための孔又は凹部を設けることが好ましい。

【0009】

さらに、前記加圧構造は、前記原料収納部に収納された溶融原料を凝固部に向けて押圧する押圧部を含むことが好ましい。

【0010】

さらにまた、前記押圧部は錘を含むことが好ましい。

【0011】

また、本発明の熱電変換材料製造方法は、熱電変換材料の溶融された原料である溶融原料を、前記溶融原料を収納する原料収納部から前記溶融原料を冷却して凝固させる凝固部に、加圧しながら流入させる工程と、前記凝固部に流入した前記溶融原料を冷却して凝固させる工程と、を有する。

【発明の効果】

【0012】

本発明の熱電変換材料製造装置及び熱電変換材料製造方法によれば、所望のサイズや形状の熱電変換材料を安定して得ることができる。

【図面の簡単な説明】

【0013】

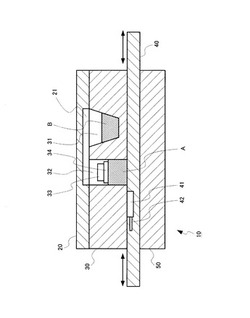

【図1】第1実施形態の熱電変換材料製造装置の一例を示す概略構成図である。

【図2】第1実施形態の製造容器の分解斜視図である。

【図3】第1実施形態の製造容器の断面図である。

【図4】第1実施形態の熱電変換材料製造方法の一例を示すフローチャートである。

【図5】第1実施形態において熱電変換材料が製造される工程を示す図である。

【図6】第1実施形態の摺動部材の変形例を示す斜視図である。

【図7】第2実施形態の製造容器の断面図である。

【発明を実施するための形態】

【0014】

<第1実施形態>

(熱電変換材料製造装置の構成)

まず、図1を参照して、本実施形態の熱電変換材料製造装置の構成を説明する。図1は、本実施形態の熱電変換材料製造装置の一例を示す概略構成図である。本実施形態の熱電変換材料製造装置1は、熱電変換材料の溶融された原料である溶融原料を原料収納部から凝固部に流入させ、凝固部に流入した前記溶融原料を冷却して凝固させることにより、熱電変換材料を製造する。ここで、本実施形態では、溶融原料を原料収納部から凝固部に流入させる際に、溶融原料を加圧しながら流入させる。なお、本実施形態では熱電変換材料の原料としてBi2Te3を用いる例について説明するが、これに限定されるものではない。例えば、熱電変換材料の原料としてBi2Te3とSb2Te3の固溶体、或いはBi2Te3とBi2Se3の固溶体を用いてもよい。

本実施形態の熱電変換材料製造装置1は、石英管2と、ガス供給管3と、排出管4と、製造容器10とを備える。

【0015】

石英管2の内部空間には、不活性ガスや水素ガス等のガスの雰囲気又は真空が形成される。なお、不活性ガスや水素ガス等のガスの雰囲気又は真空を内部空間に形成可能であれば、他の部材を用いてもよい。

石英管2の長手方向一端側(図中左側)には、不活性ガスや水素ガス等のガスを石英管2の内部に供給するためのガス供給管3が設けられる。ガス供給管3は、石英管2の長手方向一端側に設けられたガス供給口(図示省略)に接続されている。

【0016】

また、石英管2の長手方向他端側(図中右側)には、石英管2の内部に供給されたガスを石英管2の外部に排出するための排出管4が設けられている。排出管4は、石英管2の長手方向他端側に設けられたガス排出口(図示省略)に接続されている。

【0017】

さらに、石英管2の内部には、石英管2の長手方向に延びるように形成された黒鉛からなる製造容器10が設けられている。製造容器10は、図2及び図3に示すように、上部カバー20と、上部保持部30と、摺動部材40と、下部保持部50とを含む。図2は、製造容器の分解斜視図である。図3は、製造容器の断面図である。

【0018】

上部カバー20は、上部保持部30の上面を閉鎖するように形成されている。また、上部カバー20の下面には、図3に示すように、上部カバー20の長手方向に延びる凹型の連通部21が形成されている。

【0019】

上部保持部30は、摺動部材40の上方において、摺動部材40を摺動自在に保持する。また、上部保持部30には、揮発性材料収容部31と原料収納部32とが設けられている。

揮発性材料収容部31は、上面が開口した凹型に形成されている。また、揮発性材料収容部31には、揮発性材料Bが収納されている。揮発性材料Bは、熱電変換材料の原料が溶融されたときに溶融原料Aから分離する揮発性成分と同じ性質を有する材料である。本実施形態では、Bi2Te3が熱電変換材料の原料として用いられているため、テルル(Te)が揮発性材料Bとして用いられている。なお、他の原料が用いられる場合には、他の原料の揮発性成分に応じた揮発性材料Bを用いてよい。

原料収納部32は、上部保持部30を上下方向に貫通するように形成されている。また、原料収納部32の下面は、摺動部材40の上面によって閉鎖されている。なお、本実施形態では、原料収納部32のサイズを、10×10×10mmに形成している。原料収納部32には、熱電変換材料の原料が固体の状態で収納されている。また、原料収納部32は、上部カバー20の連通部21を介して揮発性材料収容部31と連通するようになっている。

【0020】

原料収納部32に収納された原料の上方には、原料を下方に押圧する錘33が仕切板34を介して設けられている。錘33は、加圧構造及び押圧部の一例である。本実施形態では、サイズが10×10×3mmのタングステン板を2枚(合計約12g)用いて錘33を構成している。なお、他の金属(例えば、ステンレス等)を錘33として用いてもよい。

このように、錘33を設けるのは、溶融原料Aが錘33によって押圧されることにより、溶融原料Aの流入量を圧力に応じて増加させるためである。これにより、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。

また、仕切板34には、溶融原料Aの融点よりも高い融点を有し、さらに加熱状態において溶融原料Aと化学反応を生じない材料(例えば、マイカ、アルミナ、黒鉛等)を用いることが好ましい。

【0021】

摺動部材40は、上部保持部30と下部保持部50との間を、石英管2の長手方向に沿って摺動可能に形成されている。摺動部材40の上面には、原料収納部32から流入した溶融原料Aを冷却して凝固させるための凝固部41が設けられている。凝固部41は、直方体形状の凹型に形成されており、摺動部材40が所定の位置まで移動すると、原料収納部32と連通するようになっている。なお、本実施形態では、凝固部41のサイズを、10×10×1mmに形成している。

また、摺動部材40には、凝固部41に存在するガスを凝固部41の外部に案内するための凹部42が、凝固部41の側面に設けられている。凹部42は、摺動部材40の内部を石英管2の長手方向に沿って延びるように形成されている。凹部42は、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスを凹部42内に案内する。なお、凹部42のサイズや形状等は、溶融原料Aの濡れ性により溶融原料Aが凹部42内に流入しないように形成されていることが好ましい。また、凹部42を凝固部41のどの側面に設けるかについては、任意に設定することができる。さらに、凝固部41の全ての側面毎に凹部42を設けてもよい。さらにまた、凝固部41は、摺動部材40を上下方向に貫通するように形成されてもよい。

【0022】

下部保持部50は、摺動部材40の下方において、摺動部材40を摺動自在に保持する。

以上が本実施形態の熱電変換材料製造装置1の概略構成である。

【0023】

(熱電変換材料製造方法)

次に、図4、図5を参照して、本実施形態の熱電変換材料製造装置1を用いた熱電変換材料製造方法について説明する。図4は、本実施形態の熱電変換材料製造方法の一例を示すフローチャートである。図5(a)及び(b)は、熱電変換材料が製造される工程を示す図である。

【0024】

まず、熱電変換材料の原料が原料収納部32に収納された状態において、石英管2の外部に設けられたヒータ(図示省略)を用いて石英管2を加熱する。このとき、原料収納部32に収納された原料は、約700℃で加熱されることにより溶融する(ステップS101)。

また、揮発性材料収容部31に収納されている揮発性材料Bも溶融される。ここで、揮発性材料Bから発生した揮発性成分の蒸気は、連通部21を介して原料収納部32に流入する。これにより、原料が溶融される際に揮発性成分が分離した溶融原料Aに対して、揮発性材料Bから発生した揮発性成分が補われる。

【0025】

次に、凝固部41が原料収納部32の下方に配置されるまで摺動部材40を移動させる(ステップS102)。そして、凝固部41が原料収納部32の下方に配置されると、摺動部材40の移動を所定時間(例えば60〜600秒)停止する(ステップS103)。このとき、図5(a)に示すように、原料収納部32に収納された溶融原料Aは、凝固部41に流入する。また、溶融原料Aが錘33によって下方に押圧されることにより、溶融原料Aの流入量が圧力に応じて増加する。このため、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。

また、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスは凹部42に案内される。これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0026】

次に、図5(b)に示すように、摺動部材40を、石英管2の長手方向他端側に移動させる(ステップS104)。また、凝固部41の溶融原料Aの上面が上部保持部30の下面に接している状態で、摺動部材40の移動を停止する。

【0027】

そして、石英管2の外部に設けられたヒータの駆動を停止して、石英管2を冷却する(ステップS105)。このとき、凝固部41の溶融原料Aは、冷却されることにより凝固する。

【0028】

以上説明したステップS101〜S105により、凝固部41に熱電変換材料が形成される。

【0029】

以下、本実施形態の熱電変換材料製造装置1及び熱電変換材料製造方法の効果について調べた。

(実施例)

先ず、約0.7gのBi0.5Sb1.5Te3を原料として原料収納部32に収納し、原料の上方にマイカ製の仕切板34を設け、さらに、収納された原料を加圧するための錘(12gのタングステン)を仕切板34の上方に設けた。そして、原料を700℃で加熱することにより溶融させた後に、黒鉛製の摺動部材40を移動させて、溶融原料Aを凝固部41に流入させた。

この場合、凝固部41における溶融原料Aの充填率は約99%であった。

また、凝固部41のサイズを10×10×2mmに形成した場合及び凝固部41のサイズを3.5×10×2mmに形成した場合それぞれにおいて、作製された熱電変換材料のサイズは凝固部41のサイズと同じであった。

【0030】

(比較例1)

原料を加圧するための錘を設けていない点において上記の実施例と異なるが、他の点については上記の実施例と同様にして熱電変換材料を作製した。

この場合、凝固部41における溶融原料Aの充填率は約50%であった。

【0031】

(比較例2)

黒鉛製の摺動部材40と溶融原料Aとの濡れ性を改善するために、合成石英に銀を蒸着させてなる基板を凝固部41の底面に配置した。そして、上記の比較例1と同様にして熱電変換材料を作製した。

この場合、凝固部41における溶融原料Aの充填率は約60〜75%であった。

【0032】

以上のように、溶融材料Aを錘で加圧しながら凝固部41に流入させた場合には、原料を加圧するための錘が設けられていない場合と比較して、凝固部41における溶融原料Aの充填率を向上させることができ、所望のサイズや形状の熱電変換材料を製造することができた。

【0033】

なお、図6に示すように、複数の凝固部41を摺動部材40の長手方向に沿って設けることにより、摺動部材40の1回の移動につき複数の熱電変換材料を製造することが可能となる。図6は、摺動部材の変形例を示す斜視図である。

【0034】

以上説明したように、本実施形態によれば、原料収納部32に収納された溶融原料Aを加圧しながら凝固部41に流入させる錘33を設けたことにより、溶融原料Aの流入量が圧力に応じて増加する。このため、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。これにより、所望のサイズや形状の熱電変換材料を安定して得ることができる。

【0035】

また、本実施形態によれば、凝固部41に存在するガスを凝固部41の外部に案内するための凹部42を設けたので、凝固部41を溶融原料Aで満たすことができる。このとき、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0036】

さらに、本実施形態によれば、原料収納部32に収納された溶融原料Aが凝固部41に向けて押圧されるので、溶融原料Aを凝固部41に容易に流入させることができる。従って、十分な量の溶融原料Aを凝固部41に流入させることができる。

【0037】

さらにまた、本実施形態によれば、錘33を用いて溶融原料を押圧しているので、溶融原料Aを凝固部41に容易に押圧することができる。従って、溶融原料Aを凝固部41に流入させるための複雑な構造を要しないため、熱電変換材料の製造コストが増大するのを抑制することができる。

【0038】

<第2実施形態>

以下に、本発明の第2実施形態に係る熱電変換材料製造装置1について、図7を参照して説明する。図7は、第2実施形態の製造容器の断面図である。前述した第1実施形態と異なる点は、凝固部41に存在するガスを凝固部41の外部に案内するための貫通孔43を設けた点にある。その他の構成については第1実施形態と同様であるため、詳細な説明を省略する。

【0039】

図7に示すように、凝固部41の長手方向一端側(図中左側)の下部には、凝固部41に存在するガスを凝固部41の外部に案内するための貫通孔43が、下方に延びるように設けられている。また、下部保持部50には、貫通孔43を介して案内されたガスを下部保持部50の外部に案内するための通気用孔51が、下部保持部50を上下方向に貫通するように設けられている。通気用孔51は、摺動部材40の移動により凝固部41が原料収納部32の下方に位置した際、凝固部41の貫通孔43と連通するように形成されている。

なお、貫通孔43を凝固部41の側面に設けてもよい。また、貫通孔43を複数設けてもよい。

【0040】

本実施形態において、凝固部41が原料収納部32の下方に配置されると、原料収納部32に収容された溶融原料は、錘33によって下方に押圧されながら凝固部41に流入する。このとき、凝固部41に存在するガスは、貫通孔43及び通気用孔51を介して製造容器10の外部に排出される。

これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0041】

なお、図7では、凝固部41に存在するガスが、貫通孔43及び通気用孔51を介して製造容器10の外部に排出されるようにしたものを示したが、凝固部41に存在するガスが、貫通孔43のみを介して製造容器10の外部に排出されるようにしてもよい。

【0042】

以上説明したように、本実施形態によれば、凝固部41の内部に存在するガスを凝固部41の外部に案内するための貫通孔43を設けたので、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスは貫通孔43に案内される。これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0043】

以上、本発明の熱電変換材料製造装置及び熱電変換材料製造方法について詳細に説明したが、本発明は上記実施形態に限定されるものではない。また、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

例えば、上記実施形態では、凝固部41を直方体形状に形成したものを示したが、凝固部41を他の形状に形成してもよい。

また、上記実施形態では、錘33を加圧構造として用いたものを示したが、原料収納部32に収納された溶融原料Aを加圧しながら凝固部41に流入させる他の構造を加圧構造として用いてもよい。例えば、凝固部41に凹部42又は貫通孔43が形成されている場合には、溶融原料Aの量を増加して原料収納部32の下端側の溶融原料Aを加圧するために、原料収納部32の高さ寸法を大きく形成してもよい。

さらに、上記実施形態では、錘33を押圧部として用いたものを示したが、仕切板34等を介して溶融原料Aを押圧するポンプ等の押圧部材を押圧部として用いてもよい。

【符号の説明】

【0044】

1 熱電変換材料製造装置

10 製造容器

20 上部カバー

21 連通部

30 上部保持部

31 揮発性材料収容部

32 原料収納部

33 錘

34 仕切板

40 摺動部材

41 凝固部

42 凹部

43 貫通孔

50 下部保持部

51 通気用孔

A 溶融原料

B 揮発性材料

【技術分野】

【0001】

本発明は、熱エネルギーと電気エネルギーとを相互に変換可能な熱電変換材料の製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、熱電変換材料の製造装置としては、熱電変換材料の溶融された原料である溶融原料を収納する原料室と、原料室から流入した溶融原料を冷却して凝固させる成長室とを備えたものが知られている。この製造装置では、原料室に収納された溶融原料の所定量を原料室から成長室に流入させ、成長室内の溶融原料を徐冷又は急冷して凝固させることにより、結晶方位が高性能を有する方向に配向した熱電変換材料が得られるようになっている。

【0003】

また、この製造装置を用いた場合には、成長室のサイズや形状を適宜設定することにより、成長室のサイズや形状に合わせて形成された熱電変換材料を製造することが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−223010号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の技術を用いて熱電変換材料を製造した場合に、製造された熱電変換材料には、成長室のサイズに満たないサイズの熱電変換材料が含まれる場合がある。このため、従来の技術では、所望のサイズや形状の熱電変換材料を安定して得ることが困難であった。これは、熱電変換材料の原料と、黒鉛或いは基板として用いる材料との濡れ性が悪く、原料室に収納された溶融原料の自重だけでは十分な量の溶融原料を成長室に流入させることができないことによるものである。

【0006】

そこで、本発明は、所望のサイズや形状の熱電変換材料を安定して得ることの可能な熱電変換材料製造装置及び熱電変換材料製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の熱電変換材料製造装置は、熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む。

【0008】

また、凝固部に存在するガスを凝固部の外部に案内するための孔又は凹部を設けることが好ましい。

【0009】

さらに、前記加圧構造は、前記原料収納部に収納された溶融原料を凝固部に向けて押圧する押圧部を含むことが好ましい。

【0010】

さらにまた、前記押圧部は錘を含むことが好ましい。

【0011】

また、本発明の熱電変換材料製造方法は、熱電変換材料の溶融された原料である溶融原料を、前記溶融原料を収納する原料収納部から前記溶融原料を冷却して凝固させる凝固部に、加圧しながら流入させる工程と、前記凝固部に流入した前記溶融原料を冷却して凝固させる工程と、を有する。

【発明の効果】

【0012】

本発明の熱電変換材料製造装置及び熱電変換材料製造方法によれば、所望のサイズや形状の熱電変換材料を安定して得ることができる。

【図面の簡単な説明】

【0013】

【図1】第1実施形態の熱電変換材料製造装置の一例を示す概略構成図である。

【図2】第1実施形態の製造容器の分解斜視図である。

【図3】第1実施形態の製造容器の断面図である。

【図4】第1実施形態の熱電変換材料製造方法の一例を示すフローチャートである。

【図5】第1実施形態において熱電変換材料が製造される工程を示す図である。

【図6】第1実施形態の摺動部材の変形例を示す斜視図である。

【図7】第2実施形態の製造容器の断面図である。

【発明を実施するための形態】

【0014】

<第1実施形態>

(熱電変換材料製造装置の構成)

まず、図1を参照して、本実施形態の熱電変換材料製造装置の構成を説明する。図1は、本実施形態の熱電変換材料製造装置の一例を示す概略構成図である。本実施形態の熱電変換材料製造装置1は、熱電変換材料の溶融された原料である溶融原料を原料収納部から凝固部に流入させ、凝固部に流入した前記溶融原料を冷却して凝固させることにより、熱電変換材料を製造する。ここで、本実施形態では、溶融原料を原料収納部から凝固部に流入させる際に、溶融原料を加圧しながら流入させる。なお、本実施形態では熱電変換材料の原料としてBi2Te3を用いる例について説明するが、これに限定されるものではない。例えば、熱電変換材料の原料としてBi2Te3とSb2Te3の固溶体、或いはBi2Te3とBi2Se3の固溶体を用いてもよい。

本実施形態の熱電変換材料製造装置1は、石英管2と、ガス供給管3と、排出管4と、製造容器10とを備える。

【0015】

石英管2の内部空間には、不活性ガスや水素ガス等のガスの雰囲気又は真空が形成される。なお、不活性ガスや水素ガス等のガスの雰囲気又は真空を内部空間に形成可能であれば、他の部材を用いてもよい。

石英管2の長手方向一端側(図中左側)には、不活性ガスや水素ガス等のガスを石英管2の内部に供給するためのガス供給管3が設けられる。ガス供給管3は、石英管2の長手方向一端側に設けられたガス供給口(図示省略)に接続されている。

【0016】

また、石英管2の長手方向他端側(図中右側)には、石英管2の内部に供給されたガスを石英管2の外部に排出するための排出管4が設けられている。排出管4は、石英管2の長手方向他端側に設けられたガス排出口(図示省略)に接続されている。

【0017】

さらに、石英管2の内部には、石英管2の長手方向に延びるように形成された黒鉛からなる製造容器10が設けられている。製造容器10は、図2及び図3に示すように、上部カバー20と、上部保持部30と、摺動部材40と、下部保持部50とを含む。図2は、製造容器の分解斜視図である。図3は、製造容器の断面図である。

【0018】

上部カバー20は、上部保持部30の上面を閉鎖するように形成されている。また、上部カバー20の下面には、図3に示すように、上部カバー20の長手方向に延びる凹型の連通部21が形成されている。

【0019】

上部保持部30は、摺動部材40の上方において、摺動部材40を摺動自在に保持する。また、上部保持部30には、揮発性材料収容部31と原料収納部32とが設けられている。

揮発性材料収容部31は、上面が開口した凹型に形成されている。また、揮発性材料収容部31には、揮発性材料Bが収納されている。揮発性材料Bは、熱電変換材料の原料が溶融されたときに溶融原料Aから分離する揮発性成分と同じ性質を有する材料である。本実施形態では、Bi2Te3が熱電変換材料の原料として用いられているため、テルル(Te)が揮発性材料Bとして用いられている。なお、他の原料が用いられる場合には、他の原料の揮発性成分に応じた揮発性材料Bを用いてよい。

原料収納部32は、上部保持部30を上下方向に貫通するように形成されている。また、原料収納部32の下面は、摺動部材40の上面によって閉鎖されている。なお、本実施形態では、原料収納部32のサイズを、10×10×10mmに形成している。原料収納部32には、熱電変換材料の原料が固体の状態で収納されている。また、原料収納部32は、上部カバー20の連通部21を介して揮発性材料収容部31と連通するようになっている。

【0020】

原料収納部32に収納された原料の上方には、原料を下方に押圧する錘33が仕切板34を介して設けられている。錘33は、加圧構造及び押圧部の一例である。本実施形態では、サイズが10×10×3mmのタングステン板を2枚(合計約12g)用いて錘33を構成している。なお、他の金属(例えば、ステンレス等)を錘33として用いてもよい。

このように、錘33を設けるのは、溶融原料Aが錘33によって押圧されることにより、溶融原料Aの流入量を圧力に応じて増加させるためである。これにより、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。

また、仕切板34には、溶融原料Aの融点よりも高い融点を有し、さらに加熱状態において溶融原料Aと化学反応を生じない材料(例えば、マイカ、アルミナ、黒鉛等)を用いることが好ましい。

【0021】

摺動部材40は、上部保持部30と下部保持部50との間を、石英管2の長手方向に沿って摺動可能に形成されている。摺動部材40の上面には、原料収納部32から流入した溶融原料Aを冷却して凝固させるための凝固部41が設けられている。凝固部41は、直方体形状の凹型に形成されており、摺動部材40が所定の位置まで移動すると、原料収納部32と連通するようになっている。なお、本実施形態では、凝固部41のサイズを、10×10×1mmに形成している。

また、摺動部材40には、凝固部41に存在するガスを凝固部41の外部に案内するための凹部42が、凝固部41の側面に設けられている。凹部42は、摺動部材40の内部を石英管2の長手方向に沿って延びるように形成されている。凹部42は、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスを凹部42内に案内する。なお、凹部42のサイズや形状等は、溶融原料Aの濡れ性により溶融原料Aが凹部42内に流入しないように形成されていることが好ましい。また、凹部42を凝固部41のどの側面に設けるかについては、任意に設定することができる。さらに、凝固部41の全ての側面毎に凹部42を設けてもよい。さらにまた、凝固部41は、摺動部材40を上下方向に貫通するように形成されてもよい。

【0022】

下部保持部50は、摺動部材40の下方において、摺動部材40を摺動自在に保持する。

以上が本実施形態の熱電変換材料製造装置1の概略構成である。

【0023】

(熱電変換材料製造方法)

次に、図4、図5を参照して、本実施形態の熱電変換材料製造装置1を用いた熱電変換材料製造方法について説明する。図4は、本実施形態の熱電変換材料製造方法の一例を示すフローチャートである。図5(a)及び(b)は、熱電変換材料が製造される工程を示す図である。

【0024】

まず、熱電変換材料の原料が原料収納部32に収納された状態において、石英管2の外部に設けられたヒータ(図示省略)を用いて石英管2を加熱する。このとき、原料収納部32に収納された原料は、約700℃で加熱されることにより溶融する(ステップS101)。

また、揮発性材料収容部31に収納されている揮発性材料Bも溶融される。ここで、揮発性材料Bから発生した揮発性成分の蒸気は、連通部21を介して原料収納部32に流入する。これにより、原料が溶融される際に揮発性成分が分離した溶融原料Aに対して、揮発性材料Bから発生した揮発性成分が補われる。

【0025】

次に、凝固部41が原料収納部32の下方に配置されるまで摺動部材40を移動させる(ステップS102)。そして、凝固部41が原料収納部32の下方に配置されると、摺動部材40の移動を所定時間(例えば60〜600秒)停止する(ステップS103)。このとき、図5(a)に示すように、原料収納部32に収納された溶融原料Aは、凝固部41に流入する。また、溶融原料Aが錘33によって下方に押圧されることにより、溶融原料Aの流入量が圧力に応じて増加する。このため、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。

また、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスは凹部42に案内される。これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0026】

次に、図5(b)に示すように、摺動部材40を、石英管2の長手方向他端側に移動させる(ステップS104)。また、凝固部41の溶融原料Aの上面が上部保持部30の下面に接している状態で、摺動部材40の移動を停止する。

【0027】

そして、石英管2の外部に設けられたヒータの駆動を停止して、石英管2を冷却する(ステップS105)。このとき、凝固部41の溶融原料Aは、冷却されることにより凝固する。

【0028】

以上説明したステップS101〜S105により、凝固部41に熱電変換材料が形成される。

【0029】

以下、本実施形態の熱電変換材料製造装置1及び熱電変換材料製造方法の効果について調べた。

(実施例)

先ず、約0.7gのBi0.5Sb1.5Te3を原料として原料収納部32に収納し、原料の上方にマイカ製の仕切板34を設け、さらに、収納された原料を加圧するための錘(12gのタングステン)を仕切板34の上方に設けた。そして、原料を700℃で加熱することにより溶融させた後に、黒鉛製の摺動部材40を移動させて、溶融原料Aを凝固部41に流入させた。

この場合、凝固部41における溶融原料Aの充填率は約99%であった。

また、凝固部41のサイズを10×10×2mmに形成した場合及び凝固部41のサイズを3.5×10×2mmに形成した場合それぞれにおいて、作製された熱電変換材料のサイズは凝固部41のサイズと同じであった。

【0030】

(比較例1)

原料を加圧するための錘を設けていない点において上記の実施例と異なるが、他の点については上記の実施例と同様にして熱電変換材料を作製した。

この場合、凝固部41における溶融原料Aの充填率は約50%であった。

【0031】

(比較例2)

黒鉛製の摺動部材40と溶融原料Aとの濡れ性を改善するために、合成石英に銀を蒸着させてなる基板を凝固部41の底面に配置した。そして、上記の比較例1と同様にして熱電変換材料を作製した。

この場合、凝固部41における溶融原料Aの充填率は約60〜75%であった。

【0032】

以上のように、溶融材料Aを錘で加圧しながら凝固部41に流入させた場合には、原料を加圧するための錘が設けられていない場合と比較して、凝固部41における溶融原料Aの充填率を向上させることができ、所望のサイズや形状の熱電変換材料を製造することができた。

【0033】

なお、図6に示すように、複数の凝固部41を摺動部材40の長手方向に沿って設けることにより、摺動部材40の1回の移動につき複数の熱電変換材料を製造することが可能となる。図6は、摺動部材の変形例を示す斜視図である。

【0034】

以上説明したように、本実施形態によれば、原料収納部32に収納された溶融原料Aを加圧しながら凝固部41に流入させる錘33を設けたことにより、溶融原料Aの流入量が圧力に応じて増加する。このため、溶融原料Aを自重で凝固部41に流入させる場合と比較して、十分な量の溶融原料Aを凝固部41に流入させることができる。これにより、所望のサイズや形状の熱電変換材料を安定して得ることができる。

【0035】

また、本実施形態によれば、凝固部41に存在するガスを凝固部41の外部に案内するための凹部42を設けたので、凝固部41を溶融原料Aで満たすことができる。このとき、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0036】

さらに、本実施形態によれば、原料収納部32に収納された溶融原料Aが凝固部41に向けて押圧されるので、溶融原料Aを凝固部41に容易に流入させることができる。従って、十分な量の溶融原料Aを凝固部41に流入させることができる。

【0037】

さらにまた、本実施形態によれば、錘33を用いて溶融原料を押圧しているので、溶融原料Aを凝固部41に容易に押圧することができる。従って、溶融原料Aを凝固部41に流入させるための複雑な構造を要しないため、熱電変換材料の製造コストが増大するのを抑制することができる。

【0038】

<第2実施形態>

以下に、本発明の第2実施形態に係る熱電変換材料製造装置1について、図7を参照して説明する。図7は、第2実施形態の製造容器の断面図である。前述した第1実施形態と異なる点は、凝固部41に存在するガスを凝固部41の外部に案内するための貫通孔43を設けた点にある。その他の構成については第1実施形態と同様であるため、詳細な説明を省略する。

【0039】

図7に示すように、凝固部41の長手方向一端側(図中左側)の下部には、凝固部41に存在するガスを凝固部41の外部に案内するための貫通孔43が、下方に延びるように設けられている。また、下部保持部50には、貫通孔43を介して案内されたガスを下部保持部50の外部に案内するための通気用孔51が、下部保持部50を上下方向に貫通するように設けられている。通気用孔51は、摺動部材40の移動により凝固部41が原料収納部32の下方に位置した際、凝固部41の貫通孔43と連通するように形成されている。

なお、貫通孔43を凝固部41の側面に設けてもよい。また、貫通孔43を複数設けてもよい。

【0040】

本実施形態において、凝固部41が原料収納部32の下方に配置されると、原料収納部32に収容された溶融原料は、錘33によって下方に押圧されながら凝固部41に流入する。このとき、凝固部41に存在するガスは、貫通孔43及び通気用孔51を介して製造容器10の外部に排出される。

これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0041】

なお、図7では、凝固部41に存在するガスが、貫通孔43及び通気用孔51を介して製造容器10の外部に排出されるようにしたものを示したが、凝固部41に存在するガスが、貫通孔43のみを介して製造容器10の外部に排出されるようにしてもよい。

【0042】

以上説明したように、本実施形態によれば、凝固部41の内部に存在するガスを凝固部41の外部に案内するための貫通孔43を設けたので、溶融原料Aが凝固部41に流入する際、凝固部41に存在するガスは貫通孔43に案内される。これにより、凝固部41にはガスが存在しなくなるので、凝固部41に流入した溶融原料Aが凝固する際にガスが溶融原料Aに含まれることがない。従って、製造された熱電変換材料に鋳巣が発生するのを防止することができる。

【0043】

以上、本発明の熱電変換材料製造装置及び熱電変換材料製造方法について詳細に説明したが、本発明は上記実施形態に限定されるものではない。また、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

例えば、上記実施形態では、凝固部41を直方体形状に形成したものを示したが、凝固部41を他の形状に形成してもよい。

また、上記実施形態では、錘33を加圧構造として用いたものを示したが、原料収納部32に収納された溶融原料Aを加圧しながら凝固部41に流入させる他の構造を加圧構造として用いてもよい。例えば、凝固部41に凹部42又は貫通孔43が形成されている場合には、溶融原料Aの量を増加して原料収納部32の下端側の溶融原料Aを加圧するために、原料収納部32の高さ寸法を大きく形成してもよい。

さらに、上記実施形態では、錘33を押圧部として用いたものを示したが、仕切板34等を介して溶融原料Aを押圧するポンプ等の押圧部材を押圧部として用いてもよい。

【符号の説明】

【0044】

1 熱電変換材料製造装置

10 製造容器

20 上部カバー

21 連通部

30 上部保持部

31 揮発性材料収容部

32 原料収納部

33 錘

34 仕切板

40 摺動部材

41 凝固部

42 凹部

43 貫通孔

50 下部保持部

51 通気用孔

A 溶融原料

B 揮発性材料

【特許請求の範囲】

【請求項1】

熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、

前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、

原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む、

熱電変換材料製造装置。

【請求項2】

前記凝固部に存在するガスを凝固部の外部に案内するための孔又は凹部を設けた、請求項1に記載の熱電変換材料製造装置。

【請求項3】

前記加圧構造は、前記原料収納部に収納された溶融原料を凝固部に向けて押圧する押圧部を含む、請求項1または2に記載の熱電変換材料製造装置。

【請求項4】

前記押圧部は錘を含む、請求項3に記載の熱電変換材料製造装置。

【請求項5】

熱電変換材料の溶融された原料である溶融原料を、前記溶融原料を収納する原料収納部から前記溶融原料を冷却して凝固させる凝固部に、加圧しながら流入させる工程と、

前記凝固部に流入した前記溶融原料を冷却して凝固させる工程と、を有する、

熱電変換材料製造方法。

【請求項1】

熱電変換材料の溶融された原料である溶融原料を収納する原料収納部と、

前記原料収納部から流入した溶融原料を冷却して凝固させる凝固部と、

原料収納部に収納された溶融原料を加圧しながら凝固部に流入させる加圧構造と、を含む、

熱電変換材料製造装置。

【請求項2】

前記凝固部に存在するガスを凝固部の外部に案内するための孔又は凹部を設けた、請求項1に記載の熱電変換材料製造装置。

【請求項3】

前記加圧構造は、前記原料収納部に収納された溶融原料を凝固部に向けて押圧する押圧部を含む、請求項1または2に記載の熱電変換材料製造装置。

【請求項4】

前記押圧部は錘を含む、請求項3に記載の熱電変換材料製造装置。

【請求項5】

熱電変換材料の溶融された原料である溶融原料を、前記溶融原料を収納する原料収納部から前記溶融原料を冷却して凝固させる凝固部に、加圧しながら流入させる工程と、

前記凝固部に流入した前記溶融原料を冷却して凝固させる工程と、を有する、

熱電変換材料製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−235017(P2012−235017A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−103693(P2011−103693)

【出願日】平成23年5月6日(2011.5.6)

【出願人】(504155293)国立大学法人島根大学 (113)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月6日(2011.5.6)

【出願人】(504155293)国立大学法人島根大学 (113)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]