熱電対の異常検知システムおよびその方法

【課題】熱電対の異常を好適に検知することができる熱電対の異常検知システムおよびその方法を提供する。

【解決手段】シース31〜33に収容された複数の熱電対素線21a〜23a、21b〜23bを有する複数の熱電対21〜23と、熱電対素線21a〜23aにより生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段41a〜43a、41b〜43bと、伝送信号変換手段41a〜43a、41b〜43bより出力された伝送信号を送信する送信手段51a〜53a、51b〜53bとを備える。異常検知回路60は、送信された伝送信号のうち、各熱電対21〜23が有する複数の熱電対素線21a〜23a、21b〜23bから得られる伝送信号を比較し、各熱電対21〜23の異常を検知する。

【解決手段】シース31〜33に収容された複数の熱電対素線21a〜23a、21b〜23bを有する複数の熱電対21〜23と、熱電対素線21a〜23aにより生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段41a〜43a、41b〜43bと、伝送信号変換手段41a〜43a、41b〜43bより出力された伝送信号を送信する送信手段51a〜53a、51b〜53bとを備える。異常検知回路60は、送信された伝送信号のうち、各熱電対21〜23が有する複数の熱電対素線21a〜23a、21b〜23bから得られる伝送信号を比較し、各熱電対21〜23の異常を検知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、産業プラントに設けられる熱電対の異常検知システムおよびその方法に関する。

【背景技術】

【0002】

産業プラントにおいては、熱電対が設けられ、熱電対から得られる温度情報は、産業プラントの性能の指標となる。熱電対が生成した熱起電力は、監視制御装置に入力され温度監視や温度制御に利用される。

【0003】

熱電対は、温度変化による膨張・収縮の繰り返しに起因するストレスに晒されて、徐々に劣化する。熱電対は、劣化を検知するシステムを備え、このシステムにより劣化が検知された場合には、プラント保守員などにより熱電対を交換するなどの措置が取られる。

【0004】

従来の検知システムの一例として、常用/予備の熱電対からなる2本の熱電対を備えた検知システムが知られている。この従来の検知システムは、2本の熱電対の検出信号の差分を監視することにより、予備側の熱電対の異常の監視ができるなどのメリットを有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】平2−147927号公報

【特許文献2】特開2008−21057号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

産業プラントによっては、100本〜300本という多数の熱電対が設置され得る。常用に加えて予備用の熱電対を備える多数の熱電対を設ける場合、100本〜300本の熱電対に加えて、さらに予備用の熱電対を100本〜300本設ける必要がある。

【0007】

これは、熱電対を設置するための施工作業や、設置コストを膨大にする。さらに、各熱電対から監視制御装置に検出信号を送信するために熱電対を延長したり、電気信号に変換された熱起電力を送信するケーブルを布設したりする必要もあり、現実的には不可能であった。

【0008】

本発明はこのような事情を考慮してなされたもので、熱電対の異常を好適に検知することができる熱電対の異常検知システムおよびその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る熱電対の異常検知システムの実施形態は、上述した課題を解決するために、シースに収容された複数の熱電対素線を有する複数の熱電対と、熱電対素線により生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段と、伝送信号変換手段より出力された伝送信号を送信する送信手段とを備える。異常検知回路は、送信された伝送信号のうち、各熱電対が有する複数の熱電対素線から得られる伝送信号を比較し、各熱電対の異常を検知する。

【図面の簡単な説明】

【0010】

【図1】本発明に係る熱電対の異常検知システムの第1実施形態の構成図。

【図2】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【図3】第1実施形態における熱電対の異常検知システムの一比較例としての異常検知システムの構成図。

【図4】第1実施形態における熱電対の異常検知システムの変形例を示す構成図。

【図5】本発明に係る熱電対の異常検知システムの第2実施形態の構成図。

【図6】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【図7】(A)は多数の熱電対が設けられる場合における、第2実施形態における熱電対の異常検知システムの構成図、(B)は図7(A)の熱電対の異常検知システムに対する比較例としての熱電対の異常検知システムの構成図。

【図8】本発明に係る熱電対の異常検知システムの第3実施形態の構成図。

【図9】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【発明を実施するための形態】

【0011】

[第1実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第1実施形態を添付図面に基づいて説明する。

【0012】

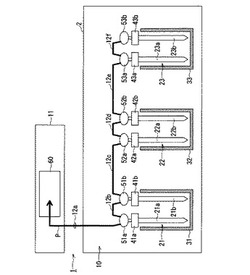

図1は、本発明に係る熱電対の異常検知システムの第1実施形態の構成図である。

【0013】

第1実施形態における熱電対の異常検知システム(異常検知システム)1は、例えば火力発電プラント、原子力発電プラント、化学プラント、各種工場などの産業プラントに設けられる。

【0014】

異常検知システム1は、主に産業プラント2内に設けられる温度計測システム10と、例えば産業プラント2外に設けられる監視制御装置11と、温度計測システム10と監視制御装置11とを接続する伝送ケーブル12a〜12fとを有する。

【0015】

一対の熱電対は、産業プラント2内に例えば100〜300体設けられる(例えば全計器センサが500体設けられる場合)。第1実施形態においては、説明の便宜上3対の熱電対21〜23を図示して説明する。各一対の熱電対(熱電対)21〜23は、機器設置現場エリアなどの所定の測定エリアに設けられる。

【0016】

機器設置現場エリアは、ポンプ、ファン、タービン、弁などの設備機器や配管などが配置される産業プラント2内のエリアである。機器設置現場エリアは、産業プラント2の中でも主要な設備機器が特に集中的に配置されるエリアである。なお、機器設置現場エリアは、他のエリアと明確な区切りや線引きされるわけではなく、他のエリアにおいても一部の設備機器などは設置される。

【0017】

一対の熱電対21〜23はほぼ同様の構成を有するため、一対の熱電対21のみ説明し、他の熱電対22、23の説明は省略する。

【0018】

一対の熱電対21は、熱電対素線21a(第1の熱電対)、および熱電対素線21b(第2の熱電対)を有する。一対の熱電対21は、シース31に収容される(いわゆるダブルエレメント熱電対)。シース(sheath)31は、筒状であり、外側が耐熱合金で形成されることにより、内部の熱電対素線21a、21bを保護する。シース31は、酸化マグネシウムなどの充填剤で熱電対素線21a、21bを固着し絶縁する。

【0019】

熱電対素線21a、21bは、先端部に計測箇所であるホットジャンクション、計測箇所とは逆の終端部にコールドジャンクション(ヘッド部)を有する。熱電対素線21a、21bは、コールドジャンクションにA/D変換器41a、41bおよびアダプタ51a、51bを順次有する。

【0020】

A/D変換器41a、41b(伝送信号変換手段)は、熱電対素線21a、21bが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ51a、51b(送信手段)は、A/D変換器41a、41bより送信される伝送信号を伝送ケーブル12a、12bにそれぞれ送信する。

【0021】

なお、熱電対21〜23は、A/D変換器41a〜43a、41b〜43bとアダプタ51a〜53a、51b〜53bとを一体にした機器をコールドジャンクションなどに内蔵してもよい。伝送信号は、監視制御装置11とアダプタ51a〜53a、51b〜53bの間に設けられる中継機器を介して監視制御装置11に送信されてもよい。

【0022】

伝送ケーブル12a〜12fは、例えば光ケーブルであり、アダプタ51a〜53a、51b〜53bより送信された伝送信号を監視制御装置11に送信する。

【0023】

伝送ケーブル12aは、アダプタ51aと監視制御装置11とを接続する。伝送ケーブル12bは、一対の熱電対21に設けられるアダプタ51a、51b、すなわち、一対の熱電対21のアダプタ51a、51b間を接続する。伝送ケーブル12cは、一対の熱電対21のアダプタ51bと一対の熱電対22のアダプタ52aとを接続する。

【0024】

同様に、伝送ケーブル12dは、一対の熱電対22間のアダプタ52a、52bを接続し、伝送ケーブル12fは、一対の熱電対23間のアダプタ53a、53bを接続する。伝送ケーブル12eは、一対の熱電対22のアダプタ52bと一対の熱電対23のアダプタ53aとを接続する。

【0025】

すなわち、第2の接続手段としての伝送ケーブル12aは、熱電対21a(アダプタ51a)と監視制御装置11(異常検知回路60)とを接続する。第1の接続手段としての伝送ケーブル12b〜12fは、隣接する複数の熱電対21〜23(アダプタ51a〜53a、51b〜53b)間を接続する。

【0026】

伝送ケーブル12a〜12fは、隣接する熱電対21〜23(アダプタ51a〜53a、51b〜53b)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ52a、53a、51b〜53bより送信される伝送信号は、所要の伝送ケーブル12b〜12fを順次通り、アダプタ51aへ送信される。各伝送信号は、最終的には伝送ケーブル12aを通り、伝送信号Pとして監視制御装置11へ送信される。

【0027】

Daisy Chain方式においては、監視制御装置11と接続する長い距離(一般的には200mから400mの長さ)に布設される伝送ケーブル(第2の接続手段)は、伝送ケーブル12aの1本だけである。伝送ケーブル12a以外の伝送ケーブル12b〜12fは、隣同士のアダプタ51a〜53a、51b〜53bが接続できればよく、ケーブル長は極短いもの(一般的には長くても10m〜20m程度)でよい。

【0028】

熱電対の台数が増加した場合であっても隣同士のアダプタ51a〜53a、51b〜53b間で短い伝送ケーブル12b〜12fを布設すればよいので、ケーブル物量の削減の観点からDaisy Chain方式は有利である。

【0029】

なお、伝送ケーブル12a〜12fは、1芯のケーブルまたは2芯のケーブルのいずれであってもよい。2芯のケーブルを適用した場合、伝送ケーブル12a〜12fは伝送信号の送信に加え、監視制御装置11からA/D変換器41a〜43a、41b〜43bやアダプタ51a〜53a、51b〜53bへの電源供給を兼ねる。この伝送ケーブル12a〜12fは、プラス電圧を供給する1芯とマイナス電源を与える1芯とがペアとなり、所定の機能が満たされて1本のケーブルを構成する。

【0030】

監視制御装置11は、熱電対21〜23で計測され現場伝送により送信される伝送信号に基づいて計測値を監視する。監視制御装置11は、異常検知回路60を有する。

【0031】

図2は、監視制御装置11の内部に設けられる異常検知回路60の内部構成図である。

【0032】

異常検知回路60は、伝送ケーブル12aより供給された伝送信号Pを各熱電対21〜23から出力された伝送信号p1a〜p3a、p1b〜p3bとして各減算器61〜63に供給する。

【0033】

減算器61〜63、絶対値変換器71〜73、比較器81〜83、タイマ91〜93はほぼ同様の構成を有するため、減算器61、絶対値変換器71、比較器81、およびタイマ91のみ説明し、他の減算器62、63、絶対値変換器72、73、比較器82、83、およびタイマ92、93の説明は省略する。

【0034】

減算器61は、一対の熱電対21(熱電対素線21a、21b)から出力された伝送信号p1a、p1bに対して減算処理し、偏差e1を算出する。絶対値変換器71は、偏差e1の絶対値を変換し、絶対偏差f1を算出する。絶対偏差f1は、伝送信号p1a、p1bの大小関係に係わらず正値となる。

【0035】

比較器81は、絶対偏差f1と予め設定されたしきい値αとを比較する。比較器81は、絶対偏差f1がしきい値αより大きい場合には出力g1を出力する。しきい値αは、例えば、最大の熱起電力が生成されたときの伝送信号の値を100%とした場合、その伝送信号の5%程度の値が選択される。

【0036】

タイマ91は、出力g1が所定の時間(例えば15秒間)継続して出力された場合、異常信号h1を発信する。タイマ91は、熱電対素線21a、21bの応答速度の相違に起因する偏差e1の一時的な増加により、異常信号h1が多発されることを防止する。

【0037】

次に、第1実施形態における熱電対の異常検知システム1の作用について説明する。

【0038】

熱電対素線は、温度変化による膨張・収縮によるストレスに晒され、徐々に劣化が進行する。例えば、熱電対素線21bの劣化進行が熱電対素線21aより早く正常な熱起電力を生成できなくなった場合、伝送信号p1bは異常値を示す。

【0039】

一方、熱電対素線21aは、熱電対素線21bに比べて正常であるため、伝送信号p1aは正常値を示す。伝送信号p1aと伝送信号p1bとを比較すると、絶対偏差f1は大きくなる。最終的に、異常検知回路60は異常信号h1を発信し、異常を検知する。

【0040】

プラント運転員はこの異常検知により異常の発生を知ることができ、何れの熱電対素線が異常であるかを特定する。異常の特定は、例えば例えば伝送信号p1aおよび伝送信号p1bのトレンドグラフの読み取りなどにより行われる。

【0041】

ここで、第1実施形態における異常検知システム1の優位性を、比較例としての異常検知システムを用いて説明する。

【0042】

図3は、第1実施形態における熱電対の異常検知システム1の一比較例としての異常検知システム101の構成図である。

【0043】

異常検知システム101は、温度計測システム110と、例えば産業プラント2外に設けられる監視制御装置111とを有する。

【0044】

温度計測システム110は、ダブルエレメント熱電対である一対の熱電対121〜123を有する。一対の熱電対121〜123はほぼ同様の構成を有するため、一対の熱電対121のみ説明し、他の熱電対122、123の説明は省略する。

【0045】

熱電対素線121a、熱電対素線121bは、シース131に収容される。熱電対素線121a、121bは、コールドジャンクションに端子ボックス141を有する。端子ボックス141は、熱電対素線121a、121bが生成した熱起電力(小さい熱起電力)を補償導線151に供給する。

【0046】

補償導線151は、一対の熱電対121のうち一方の熱電対素線(図3においては熱電対素線121a)と接続される。

【0047】

監視制御装置111は、I/Oボード160を有する。I/Oボード160は、補償導線151〜153から熱電対121〜123の熱起電力を入力する。

【0048】

なお、熱電対121〜123は、I/Oボード160に直接接続してもよい。しかし、I/Oボード160と熱電対121〜123との間の距離は、大きい(例えば200m〜400m)ため、長大な熱電対121〜123が必要となり高コストになってしまう。このため、熱電対121〜123とI/Oボード160は、補償導線151〜153により接続される。

【0049】

I/Oボード160は、断線検出回路を有する。断線検出回路は、所定周期(3分〜4分)毎に熱電対素線121a〜123a、121b〜123bに電圧を印加する電源を備える。熱電対素線121a〜123a、121b〜123bが断線すると、印加電圧が入力部にチャージされて電圧が大きく上昇する現象(バーンアウト)が発生し、断線検出回路は、断線を検知する。

【0050】

熱電対121〜123のホットジャンクションには、シース131〜133を介して計測対象部位の温度が伝達される。このとき、熱電対121〜123は急激な温度変化を繰り返し受ける。熱電対121〜123は、膨張・収縮のストレスに晒されて徐々に劣化して、遂には断線(すなわち切断)に至る。

【0051】

例えば、熱電対素線122aの断線が検出されると、断線した熱電対素線122aは、プラント保守員により端子ボックス142の中で結線が外される。対をなす熱電対素線122bは、端子ボックス142内で補償導線152と結線される(図3においては点線で図示)。この結果、交換された熱電対素線122bは、熱起電力をI/Oボード160に伝える。

【0052】

シース131〜133の中に1本の熱電対素線(例えば121a〜123a)を収納するシングルエレメント熱電対であれば、熱電対素線121a〜123aの断線時には、断線した熱電対素線121a〜123aの代替となる新しい熱電対が必要となる。シングルエレメント熱電対は、断線時の交換作業や費用を発生させてしまう。

【0053】

これに対し、図3のダブルエレメント熱電対は、端子ボックス内での結線を変える簡単な作業で交換できる。すなわち、この熱電対121〜123の異常検知システム101は、故障時の予備を主眼に、一対の熱電対121〜123(ダブルエレメント熱電対)を備える。

【0054】

ここで、実際の産業プラントには、100本〜300本という多数のダブルエレメント熱電対121〜123が設置される。このため、ダブルエレメント熱電対121〜123のうち、双方の熱電対素線121a〜123a、121b〜123bから得られる熱起電力を監視制御装置111に入力することは施工作業およびコストにおいて非現実的であった。

【0055】

具体的には、比較例としての熱電対の異常検知システム101がダブルエレメント熱電対121〜123のうち双方の熱電対素線121a〜123a、121b〜123bから熱起電力をI/Oボード160に入力する場合、各熱電対素線121a〜123a、121b〜123bに対して2本の補償導線151〜153が必要となる。すなわち、補償導線151〜153は、2倍の本数が必要となり、施工作業、コストも増加してしまう。

【0056】

また、補償導線151〜153の本数が2倍になると、I/Oボード160の入力点も2倍となる。さらに、熱起電力を監視制御装置111内に取り込むためには電圧のアナログ信号をデジタル信号に変換するA/D変換処理なども必要となり、監視制御装置111の演算負荷が増加してしまう。

【0057】

これに対し、第1実施形態における熱電対の異常検知システム1は、熱電対21〜23が生成する熱起電力を伝送信号に変換して監視制御装置11に送信する現場伝送を使用する。熱電対21〜23の異常検知システム1は、ダブルエレメント熱電対21〜23のメリットを生かしつつ、好適に熱電対21〜23の異常を検知することができる。すなわち、異常検知システム1は、2本の熱電対21〜23の測定結果から、断線前の劣化の途中段階において劣化を早期に的確に検知することができる。

【0058】

熱電対の異常検知システム1においては、異常検知回路60(監視制御装置11)と接続される伝送ケーブルは伝送ケーブル12aのみであり、これを経由して伝送信号Pが送信される。これにより、比較例としての異常検知システム101のように、長いケーブル(補償導線151〜153)を熱電対素線121a〜123a、121b〜123bの数に対応して必要とする場合に比べて、ケーブルの布設作業の手間や時間およびコストを低減することができる。

【0059】

異常検知システム1は、現場伝送技術を利用することにより監視制御装置11にはデジタル信号である伝送送信Pを送信する。このため、監視制御装置11がA/D変換処理を行うという演算の負荷が低減される。

【0060】

一対の熱電対21〜23における熱電対素線21a〜23a、21b〜23b同士、および隣接する熱電対21〜23の熱電対素線21a〜23a、21b〜23b同士を接続するための伝送ケーブル12b〜12fは、伝送ケーブル12aに比べて極めて短いケーブル長である。このため、異常検知システム1は、ケーブル布設作業やコストに負荷がかからない点でも有効である。

【0061】

すなわち、第1実施形態における熱電対の異常検知システム1は、従来の熱電対の異常検知システムと比較して、温度計測システムの設置作業やコストを低減させることができる。

【0062】

また、同一のシースに収容された一対の熱電対(ダブルエレメント熱電対)より互いに極近傍の温度の計測結果を得ることができる。このため、2本のシングルエレメント熱電対から個別に2つの温度計測結果を得る場合に比べて、異常検知システム1は位置に依存する温度の計測誤差がない。このため、異常検知システム1は、精度よく異常検知を行うことができる。

【0063】

なお、図4に示すように、A/D変換器241〜243およびアダプタ251〜253は一対の熱電対21〜23ごとに1つずつ設けてもよい。また、熱電対23は、中継手段263を介してA/D変換器243と接続してもよい。さらに、異常検知回路260(監視制御装置211)は、2本の伝送ケーブル212a、212d(第2の接続手段)から伝送信号を受信してもよい。また、伝送ケーブル212b、212cは、周囲環境からの保護の観点から筐体280に収容してもよい。以下、図を用いて詳細に説明する。

【0064】

図4は、第1実施形態における熱電対の異常検知システムの変形例を示す構成図である。

【0065】

第1実施形態の熱電対の異常検知システム1と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0066】

異常検知システム201は、主に産業プラント2内に設けられる温度計測システム210と、例えば産業プラント2外に設けられる監視制御装置211と、温度計測システム210と監視制御装置211とを接続する伝送ケーブル212a〜212dとを有する。

【0067】

A/D変換器241〜243およびアダプタ251〜253はほぼ同様の構成を有するため、A/D変換器241およびアダプタ251のみ説明し、他のA/D変換器242、243およびアダプタ252、253の説明は省略する。

【0068】

A/D変換器241は、熱電対素線21a、21bに対して共通に設けられる。A/D変換器241は、熱電対素線21a、21bが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ251(送信手段)は、A/D変換器241より送信される伝送信号を伝送ケーブル212a、212bにそれぞれ送信する。

【0069】

熱電対23の熱電対素線23a、23bは、コールドジャンクションで中継手段としての端子ボックス263に接続される。端子ボックス263は、高温環境下に設置可能なように構成される。端子ボックス263は、熱電対23と補償導線273a、273bとを接続する。端子ボックス263は、熱電対23が生成した熱起電力(小さい熱起電力)を補償導線273a、273b(第3の接続手段)に供給する。補償導線273a、273bは、熱起電力をA/D変換器243に供給する。

【0070】

伝送ケーブル212a〜212dは、例えば光ケーブルであり、アダプタ251〜253より送信された伝送信号を監視制御装置211に送信する。

【0071】

伝送ケーブル212aは、熱電対21に設けられるアダプタ251と監視制御装置211とを接続する。伝送ケーブル212bは、熱電対21に設けられるアダプタ251と熱電対22に設けられるアダプタ252とを接続する。伝送ケーブル212cは、熱電対22に設けられるアダプタ252と熱電対23に設けられるアダプタ253とを接続する。伝送ケーブル212dは、熱電対23に設けられるアダプタ253と監視制御装置211とを接続する。

【0072】

すなわち、第2の接続手段としての伝送ケーブル212a、212dは、熱電対21、23(アダプタ251、253)と監視制御装置211(異常検知回路260)とを接続する。第1の接続手段としての伝送ケーブル212c、212dは、隣接する複数の熱電対21〜23(アダプタ251〜253)間を接続する。

【0073】

伝送ケーブル212a〜212dは、隣接する熱電対21〜23(アダプタ251〜253)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ251〜253は、接続される2本の伝送ケーブル212a〜212dにそれぞれ伝送信号を送信する。各伝送信号は、所要の伝送ケーブル212b、212cを順次通り、最終的には伝送ケーブル212a、212dを通り、伝送信号P、P´として監視制御装置211へ送信される。

【0074】

筐体280(収容手段)は、例えば鉄製やFRP(Fiber Reinforced Plastics)製の閉鎖性を有する筐体である。筐体280は、高所に設置される場合などには、FRP製にすることで軽量化されるのが好ましい。筐体280は、筐体280に収容される熱電対21〜23の数に応じた寸法を有する。

【0075】

筐体280は、伝送ケーブル212a〜212d(伝送ケーブル212a、212dの一部)、A/D変換器241〜243、アダプタ251〜253、熱電対21、22がA/D変換器241、242と接続するコールドジャンクション、および補償導線273a、273bのA/D変換器243との接続点を収容する。

【0076】

筐体280は、伝送ケーブル212a、212dと、熱電対21、22、補償導線273a、273bを貫通させる。筐体280は、例えば、温度計測エリアの周囲環境からの熱水・蒸気・ガスや人間活動から、内部に設置された機器を充分保護し得る、所要の防護性を有する。

【0077】

なお、筐体280は伝送ケーブルを周囲環境から保護することを目的とするため、少なくとも伝送ケーブル212a〜212dを収容すればよい。

【0078】

監視制御装置211は、異常検知回路260を有する。異常検知回路260の構成は、各伝送信号p1a〜p3a、p1b〜p3bが2つの伝送信号P、P´から取り出される点以外は図2の異常検知回路60とほぼ同様であるため、説明および図示を省略する。

【0079】

この熱電対の異常検知システム201は、A/D変換器241〜243とアダプタ251〜253を一対の熱電対21〜23につき1つずつ設けた。熱電対の異常検知システム201は、A/D変換器241〜243とアダプタ251〜253の個数を削減することができ、施工作業の効率化や経済性の向上を図ることができる。

【0080】

また、熱電対の異常検知システム201は、伝送ケーブル212a、212dにより伝送信号を送信するルートが2重化される。例えば、伝送ケーブル212aが切断した場合であっても、伝送ケーブル212dを経由して伝送信号P`が監視制御装置211に送信される。よって、熱電対の異常検知システム201の信頼性を向上させることができる。

【0081】

さらに、熱電対の設置位置近傍は、高温であり苛酷な環境である。周囲環境によっては、A/D変換器やアダプタである電子機器は、熱電対のコールドジャンクションに配置できない場合がある。

【0082】

このような環境下においては、熱電対の異常検知システム201は、熱電対のホットジャンクションに高温環境下に設置可能な端子ボックス263および補償導線273a、273bを設置する。熱電対23は、端子ボックス263、補償導線273a、273bを介してA/D変換器243およびアダプタ253と接続される。A/D変換器243およびアダプタ253は、高温環境から離れた場所(現場)に設置することができ、熱電対の設置環境によらずに好適に温度計測および熱電対の異常検知を行うことができる。

【0083】

また、熱電対の異常検知システム201は、筐体280を有することにより、A/D変換器241〜243、アダプタ251〜253、伝送ケーブル212a〜212dを苛酷な周囲環境や人間活動から好適に保護することができる。これにより、熱電対の異常検知システム201は、さらに信頼性を向上させることができる。

【0084】

なお、A/D変換器241〜243は、A/D変換を処理するソフトプログラム演算機能も有するため、演算機能を拡張・流用することにより異常検知回路260と同等の機能を有してもよい。すなわち、A/D変換器241〜243に、一対の熱電対21〜23から得られる伝送信号を比較して異常検知を判断する回路を設けてもよい。

【0085】

しかし、A/D変換器241〜243に異常検知機能を設ける異常検知方法は、例えばアダプタ251〜253や伝送ケーブル212a〜212dに故障や機能不全が発生し、伝送信号を正しく配信・送信できないことは検知できない。すなわち、伝送信号は、監視制御装置211内の監視や制御に供されるものなので、監視制御装置211が受信した伝送信号で異常検知を行うことが好ましい。このような観点から、監視制御装置211内に異常検知回路を設ける方がより好ましい。

【0086】

[第2実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第2実施形態を添付図面に基づいて説明する。

【0087】

図5は、本発明に係る熱電対の異常検知システムの第2実施形態の構成図である。

【0088】

第1実施形態の熱電対の異常検知システム1と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0089】

第2実施形態における熱電対の異常検知システム301が第1実施形態と異なる点は、一対の熱電対21〜23で生成される伝送信号を、それぞれ異なる伝送ルートで監視制御装置311に送信する点である。

【0090】

異常検知システム301は、主に産業プラント2内に設けられる温度計測システム310と、例えば産業プラント2外に設けられる監視制御装置311と、温度計測システム310と監視制御装置311とを接続する伝送ケーブル312a〜312fとを有する。

【0091】

伝送ケーブル312a〜312fは、例えば光ケーブルであり、アダプタ351a〜353a、351b〜353bより送信された伝送信号を監視制御装置311に送信する。

【0092】

伝送ケーブル312b、312c(第1の接続手段)は、一対の熱電対21〜23の内、第1の熱電対素線としての熱電対素線21a〜23a(アダプタ351a〜353a)間を接続する。伝送ケーブル312a(第2の接続手段)は、熱電対素線21a(アダプタ351a)と監視制御装置311(異常検知回路360)とを接続する。

【0093】

具体的には、伝送ケーブル312bは、一対の熱電対21の熱電対素線21aと一対の熱電対22の熱電対素線22a(アダプタ351a、352a)との間を接続する。伝送ケーブル312cは、一対の熱電対22の熱電対素線22aと一対の熱電対23の熱電対素線23a(アダプタ352a、353a)との間を接続する。

【0094】

伝送ケーブル312e、312f(第1の接続手段)は、一対の熱電対21〜23の内、第2の熱電対素線としての熱電対素線21b〜23b(アダプタ351b〜353b)間を接続する。伝送ケーブル312d(第2の接続手段)は、熱電対素線23b(アダプタ353b)と監視制御装置311(異常検知回路360)とを接続する。

【0095】

具体的には、伝送ケーブル312eは、一対の熱電対22の熱電対素線22bと一対の熱電対23の熱電対素線23b(アダプタ352b、353b)との間を接続する。伝送ケーブル312fは、一対の熱電対21の熱電対素線21bと一対の熱電対22の熱電対素線22b(アダプタ351b、352b)との間を接続する。

【0096】

伝送ケーブル312a〜312fは、隣接する熱電対21〜23(アダプタ351a〜353a、351b〜353b)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ352a、353aより送信される伝送信号は、所要の伝送ケーブル312b、312cを順次通り、アダプタ351aへ送信される。各伝送信号は、最終的には伝送ケーブル312aを通り、伝送信号P1として監視制御装置311へ送信される。

【0097】

各アダプタ351b、352bより送信される伝送信号は、所要の伝送ケーブル312f、312eを順次通り、アダプタ353bへ送信される。各伝送信号は、最終的には伝送ケーブル312dを通り、伝送信号P2として監視制御装置311へ送信される。

【0098】

図6は、監視制御装置311の内部に設けられる異常検知回路360の内部構成図である。

【0099】

なお、信号p1a、p1bが入力される回路と、他の信号p2a、p2b、p3a、p3bが入力される回路とはほぼ同様であるため、他の信号p2a、p2b、p3a、p3bが入力される回路の図示および説明を省略する。

【0100】

異常検知回路360は、伝送ケーブル312aより供給された伝送信号P1を各熱電対素線21a〜23a(第1の熱電対素線)から出力された伝送信号p1a〜p3aとして各減算器61に供給する。異常検知回路360は、伝送ケーブル312dより供給された伝送信号P2を各熱電対素線21b〜21b(第2の熱電対素線)から出力された伝送信号p1b〜p3bとして各減算器61に供給する。

【0101】

各減算器61に入力される伝送信号に施される処理は、第1実施形態とほぼ同様であるため、ここでは説明を省略する。

【0102】

伝送信号p1a、p1bは、減算器61に供給されると同時に、切替選択器361に供給される。切替選択器361は、熱電対素線21a(第1の熱電対素線)から得られる伝送信号p1aと、熱電対素線21b(第2の熱電対素線)から得られる伝送信号p1bとの間でPID制御演算器381に入力する伝送信号を切り替える。切替選択器361は、選択した伝送信号をPV値k1として出力する。切替選択器361は、プラント保守員により切り替えられる。

【0103】

設定器371は、予め設定されたSV値j1を保持する。設定器371は、SV値j1をPID制御演算器381に入力する。

【0104】

PID制御演算器381(制御手段)は、産業プラント2に設けられる制御対象としての温度調整弁を駆動・制御するためのPIDコントローラである。PID制御演算器381は、PV値k1とSV値j1とに基づいて、温度調整弁の制御に用いるMV値n1を取得する。

【0105】

次に、熱電対の異常検知システム301の作用を説明する。

【0106】

通常運転時、熱電対21〜23から得られる温度情報は、熱電対21〜23の異常検知に用いられると同時に、温度調整弁の制御に用いられる。

【0107】

例えば、熱電対21に何らかの異常が発生し、異常検知回路360により異常信号h1が発信された場合、プラント保守員は、伝送信号p1aと伝送信号p1bとのトレンドグラフの読み取りなどを通じて、異常が発生した熱電対を判断する。

【0108】

切替選択器361は、正常であると判断された熱電対素線から得られる伝送信号がPV値k1として選択されるよう、プラント保守員の操作に基づいて伝送信号を切り替える。

【0109】

第2実施形態における熱電対の異常検知システム301は、監視制御装置311と接続される伝送ケーブルを2本設けたため、1本の伝送ケーブルが切断した場合であっても、他方の伝送ケーブルを経由して伝送信号を確実に取得することができる。

【0110】

すなわち、熱電対の異常検知システム301は、熱電対素線21a〜23a(第1の熱電対素線)の伝送信号を送信する現場伝送ルート(A/D変換器341a〜343a、アダプタ351a〜353a、伝送ケーブル312a〜312c)と、熱電対素線21b〜23b(第2の熱電対素線)の伝送信号を送信する現場伝送ルート(A/D変換器341b〜343b、アダプタ351b〜353b、伝送ケーブル312d〜312f)とを完全に分離し、独立させた。これにより、熱電対の異常検知システム301は、熱電対21〜23自体の異常のみならず、現場伝送ルートの異常も含む確実な異常検知を行うことができる。

【0111】

例えば図3の異常検知システム101は、熱電対121〜123の劣化が最終的な段階まで進行して断線に至った後に熱電対121〜123の異常が検知される。

【0112】

これに対し、熱電対の異常検知システム301は、熱電対21〜23が完全に断線する前段階で異常を検知することができるため、信頼性が高く、より正常な温度情報を判断することができる。このため、熱電対の異常検知システム301は、熱電対21〜23から得られる温度情報を温度調整弁などの制御に用いることができる。

【0113】

また、例えば図3の異常検知システム101における断線の検知後、プラント保守員は、測定エリアに出向き端子ボックス141〜143の結線を変更する作業を行う。また、作業中は、温度調整弁の正常な制御は中断される。

【0114】

これに対し、熱電対の異常検知システム301においては、断線に至る前の途中段階の熱電対21〜23の劣化を異常信号に基づいて認識すると、即時に監視制御装置311の内部で伝送信号を切り替えることできる。この結果、熱電対の異常検知システム301は、高い作業効率を実現することができる。

【0115】

なお、監視制御装置311と接続される伝送ケーブル312dが1本追加され、費用は増加してしまう。しかし、多数の熱電対が設置される場合にはこの費用の増加は解消され、熱電対の異常検知システム301は確実な異常検知という優位性を有することができる。

【0116】

ここで、多数の熱電対が設けられる場合に、第2実施形態における伝送ケーブルの接続技術を適用することに対する効果を、図面を用いて説明する。

【0117】

図7(A)は、多数の熱電対が設けられる場合における、第2実施形態における熱電対の異常検知システム401の構成図である。

【0118】

図7(B)は、図7(A)の熱電対の異常検知システムに対する比較例としての熱電対の異常検知システム501の構成図である。

【0119】

異常検知システム401は、温度計測システム410と、監視制御装置411と、温度計測システム410と監視制御装置411とを接続する伝送ケーブル412a、412bとを主に有する。

【0120】

異常検知システム501は、温度計測システム510と、監視制御装置511と、温度計測システム510と監視制御装置511とを接続する伝送ケーブル512a、512bとを主に有する。

【0121】

Daisy Chain方式においては、伝送ケーブルにより許容される伝送容量は、技術要素による制約条件がある。伝送ケーブルは、接続可能な一対の熱電対(熱電対)数の上限を有する。この熱電対数の上限は、例えば数十〜百前後である。

【0122】

図7(A)、(B)においては、説明の便宜上、接続可能な熱電対数の上限を、6本(12本の熱電対素線)とする。6本以上の熱電対をDaisy Chain方式で接続する場合、単純に隣接する熱電対素線を接続すると、図7(B)に示すように、伝送ケーブルを更にもう一式追加する必要がある。

【0123】

これに対し、第2実施形態で説明した伝送ケーブル312a〜312fの接続構成を用いた場合、隣接する熱電対素線21a〜23a、21b〜23bを接続するための短い伝送ケーブル312b、312c、312e、312fの本数は増加するが、A/D変換器341〜343とアダプタ351〜353、監視制御装置411と接続される長い伝送ケーブル412a、412bの必要数は同じである。

【0124】

よって、接続可能な上限数以上の熱電対が設けられる場合、第2実施形態における熱電対の異常検知システムは、設備費用の増加を招くことなく高い信頼性を有することができる。

【0125】

[第3実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第3実施形態を添付図面に基づいて説明する。

【0126】

図8は、本発明に係る熱電対の異常検知システムの第3実施形態の構成図である。

【0127】

第1および第2実施形態の熱電対の異常検知システムと対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0128】

第3実施形態における熱電対の異常検知システム601が第1および第2実施形態と異なる点は、熱電対621〜623が熱電対素線621a〜623a、621b〜623b、621c〜623cを三本有する、いわゆるトリプルエレメント熱電対である点である。

【0129】

異常検知システム601は、主に産業プラント2内に設けられる温度計測システム610と、例えば産業プラント2外に設けられる監視制御装置611と、温度計測システム610と監視制御装置611とを接続する伝送ケーブル612a〜612cとを有する。

【0130】

熱電対621〜623は、産業プラント2内に例えば100〜300体(例えば全計器センサが500体設けられる場合)設けられる。第3実施形態においては、説明の便宜上3本の熱電対621〜623を図示して説明する。熱電対621〜623は、機器設置現場エリアなどの所定の測定エリアに設けられる。

【0131】

熱電対621、622はほぼ同様の構成を有するため、熱電対621のみ説明し、熱電対622の説明は省略する。

【0132】

熱電対621は、熱電対素線621a(第1の熱電対素線)、熱電対素線621b(第2の熱電対素線)および熱電対素線621c(第3の熱電対素線)を有する。熱電対621は、シース631に収容される。シース631は、筒状であり、外側が耐熱合金で形成されることにより、内部の熱電対素線621a〜621cを保護する。シース631は筒、酸化マグネシウムなどの充填剤で熱電対素線621a〜621cを固着し絶縁する。

【0133】

熱電対素線621a〜621cは、先端部に計測箇所であるホットジャンクション、計測箇所とは逆の終端部にコールドジャンクション(ヘッド部)を有する。熱電対素線621a〜621cは、コールドジャンクションにA/D変換器641およびアダプタ651を順次有する。

【0134】

A/D変換器641は、熱電対素線621a〜621cに対して共通に設けられる。A/D変換器641は、熱電対素線621a〜621cが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ651(送信手段)は、A/D変換器641より送信される伝送信号を伝送ケーブル612aに送信する。

【0135】

熱電対623は、熱電対素線623a(第1の熱電対素線)、熱電対素線623b(第2の熱電対素線)および熱電対素線623c(第3の熱電対素線)を有する。熱電対623は、シース633に収容される。

【0136】

熱電対素線623a〜623cは、コールドジャンクションに変換器673、ハードケーブル683a〜683c、A/D変換器643およびアダプタ653を順次有する。

【0137】

変換器673は、ハードケーブル683a〜683cによりA/D変換器643と接続される。変換器673(電流信号変換手段)は、熱電対623が生成した熱起電力(小さい熱起電力)を4−20mAの電流信号(または1−5Vの電圧信号)に変換して出力する。電流信号(電圧信号)は、ハードケーブル683a〜683cを介してA/D変換器643に送信される。

【0138】

A/D変換器643(伝送信号変換手段)は、送信された熱起電力をA/D変換して伝送信号を出力する。アダプタ653(伝送信号変換手段)は、A/D変換器643より送信される伝送信号を伝送ケーブル612cに送信する。

【0139】

伝送ケーブル612a〜612cは、例えば光ケーブルであり、アダプタ651〜653より送信された伝送信号を監視制御装置611に送信する。

【0140】

伝送ケーブル612aは、熱電対621(アダプタ651)と監視制御装置611とを接続する。伝送ケーブル612bは、熱電対621(アダプタ651)と熱電対622(アダプタ652)とを接続する。伝送ケーブル612cは、熱電対622(アダプタ652)と熱電対623(アダプタ653)とを接続する。

【0141】

すなわち、第2の接続手段としての伝送ケーブル612aは、熱電対621(アダプタ651)と監視制御装置611(異常検知回路660)とを接続する。第1の接続手段としての伝送ケーブル612b、612cは、隣接する複数の熱電対621〜623(アダプタ651〜653)を接続する。

【0142】

伝送ケーブル612a〜612cは、隣接する熱電対621〜623(アダプタ651〜653)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ652、653より送信される伝送信号は、所要の伝送ケーブル612b、612cを順次通り、アダプタ651へ送信される。各伝送信号は、最終的には伝送ケーブル612aを通り、伝送信号Pとして監視制御装置611へ送信される。

【0143】

監視制御装置611は、熱電対621〜623で計測され現場伝送により送信される伝送信号に基づいて計測値を監視する。監視制御装置611は、異常検知回路660を有する。

【0144】

図9は、監視制御装置611の内部に設けられる異常検知回路660の内部構成図である。

【0145】

なお、信号p1a〜p1cが入力される回路と、他の信号p2a〜p2c、p3a〜p3cが入力される回路とはほぼ同様であるため、他の信号p2a〜p2c、p3a〜p3cが入力される回路の図示および説明を省略する。

【0146】

異常検知回路660は、伝送ケーブル612aより供給された伝送信号Pを熱電対素線621a〜621cから出力された伝送信号p1a〜p3aとして最大値選択器661、最小値選択器671、および中間値選択器681に供給する。

【0147】

最大値選択器661は、伝送信号p1a〜p1cの最大値を選択して最大値r1を出力する。最小値選択器671は伝送信号p1a〜p1cの最小値を選択して最小値s1を出力する。

【0148】

減算器61は、最大値r1と最小値s1とに対して減算処理し、偏差e1を算出する。絶対値変換器71は、偏差e1の絶対値を変換し、絶対偏差f1を算出する。比較器81は、絶対偏差f1と予め設定されたしきい値αとを比較する。比較器81は、絶対偏差f1がしきい値αより大きい場合には出力g1を出力する。タイマ91は、出力g1が所定の時間(例えば15秒間)継続して出力された場合、異常信号h1を発信する。

【0149】

すなわち、異常検知回路660は、熱電対素線621a(第1の熱電対素線)〜熱電対素線621c(第3の熱電対素線)から得られる伝送信号を比較し、各伝送信号間の差が所定値よりも大きい場合に熱電対621の異常を検知する。

【0150】

中間値選択器681(中間値選択手段)は、伝送信号p1a〜p1cの中間値k1を選択する。中間値k1は、PID制御演算器381に入力される。設定器371、予め設定されたSV値j1を保持する。設定器371は、SV値j1をPID制御演算器381に入力する。PID制御演算器381は、PV値k1とSV値j1とに基づいて、温度調整弁を制御する。

【0151】

すなわち、PID制御演算器381は、中間値選択器681により選択された伝送信号の中間値を用いて温度調整弁の制御に用いるMV値n1を取得する。

【0152】

第3実施形態における熱電対の異常検知システム601は、3本の熱電対素線621a〜623a、621b〜623b、621c〜623cを有する熱電対621〜623から、それぞれ3つの伝送信号を取得し、異常検知に用いることができる。異常検知システム601は、この3つの伝送信号の値を比較して、その差に基づいて断線に至る途中段階の熱電対劣化を的確に検知することができる。

【0153】

異常検知システム601は、3つの伝送信号の値からこれらの中間値を選択し、温度調整弁などの制御に用いる。これにより異常検知システム601は、制御に用いられる温度情報として、正常な値を選択し、提供することができる。

【0154】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0155】

1、101、201、301、401、501、601 異常検知システム

2 産業プラント

10、110、210、310、410、510、610 温度計測システム

11、111、211、311、411、511、611 監視制御装置

12a〜12f、212a〜212d、312a〜312f、412a、412b、512a、512b、612a〜612c 伝送ケーブル

21〜23、121〜123、621〜623 熱電対

31〜33、131〜133、631〜633 シース

21a〜23a、21b〜23b、121a〜123a、121b〜123b、621a〜623a、621b〜623b、621c〜623c 熱電対素線

41a〜43a、41b〜43b、241〜243、341a〜343a、341b〜343b、641〜643 A/D変換器

51a〜53a、51b〜53b、251〜253、351a〜353a、351b〜353b、651〜653 アダプタ

60、260、360、660 異常検知回路

61〜63 減算器

71〜73 絶対値変換器

81〜83 比較器

91〜93 タイマ

141〜143 端子ボックス

151〜153 補償導線

160 I/Oボード

263 端子ボックス

273a、273b 補償導線

280 筐体

361 切替選択器

371 設定器

381 PID制御演算器

641 A/D変換器

643 A/D変換器

661 最大値選択器

671 最小値選択器

673 変換器

681 中間値選択器

683a〜683c ハードケーブル

【技術分野】

【0001】

本発明の実施形態は、産業プラントに設けられる熱電対の異常検知システムおよびその方法に関する。

【背景技術】

【0002】

産業プラントにおいては、熱電対が設けられ、熱電対から得られる温度情報は、産業プラントの性能の指標となる。熱電対が生成した熱起電力は、監視制御装置に入力され温度監視や温度制御に利用される。

【0003】

熱電対は、温度変化による膨張・収縮の繰り返しに起因するストレスに晒されて、徐々に劣化する。熱電対は、劣化を検知するシステムを備え、このシステムにより劣化が検知された場合には、プラント保守員などにより熱電対を交換するなどの措置が取られる。

【0004】

従来の検知システムの一例として、常用/予備の熱電対からなる2本の熱電対を備えた検知システムが知られている。この従来の検知システムは、2本の熱電対の検出信号の差分を監視することにより、予備側の熱電対の異常の監視ができるなどのメリットを有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】平2−147927号公報

【特許文献2】特開2008−21057号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

産業プラントによっては、100本〜300本という多数の熱電対が設置され得る。常用に加えて予備用の熱電対を備える多数の熱電対を設ける場合、100本〜300本の熱電対に加えて、さらに予備用の熱電対を100本〜300本設ける必要がある。

【0007】

これは、熱電対を設置するための施工作業や、設置コストを膨大にする。さらに、各熱電対から監視制御装置に検出信号を送信するために熱電対を延長したり、電気信号に変換された熱起電力を送信するケーブルを布設したりする必要もあり、現実的には不可能であった。

【0008】

本発明はこのような事情を考慮してなされたもので、熱電対の異常を好適に検知することができる熱電対の異常検知システムおよびその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る熱電対の異常検知システムの実施形態は、上述した課題を解決するために、シースに収容された複数の熱電対素線を有する複数の熱電対と、熱電対素線により生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段と、伝送信号変換手段より出力された伝送信号を送信する送信手段とを備える。異常検知回路は、送信された伝送信号のうち、各熱電対が有する複数の熱電対素線から得られる伝送信号を比較し、各熱電対の異常を検知する。

【図面の簡単な説明】

【0010】

【図1】本発明に係る熱電対の異常検知システムの第1実施形態の構成図。

【図2】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【図3】第1実施形態における熱電対の異常検知システムの一比較例としての異常検知システムの構成図。

【図4】第1実施形態における熱電対の異常検知システムの変形例を示す構成図。

【図5】本発明に係る熱電対の異常検知システムの第2実施形態の構成図。

【図6】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【図7】(A)は多数の熱電対が設けられる場合における、第2実施形態における熱電対の異常検知システムの構成図、(B)は図7(A)の熱電対の異常検知システムに対する比較例としての熱電対の異常検知システムの構成図。

【図8】本発明に係る熱電対の異常検知システムの第3実施形態の構成図。

【図9】監視制御装置の内部に設けられる異常検知回路の内部構成図。

【発明を実施するための形態】

【0011】

[第1実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第1実施形態を添付図面に基づいて説明する。

【0012】

図1は、本発明に係る熱電対の異常検知システムの第1実施形態の構成図である。

【0013】

第1実施形態における熱電対の異常検知システム(異常検知システム)1は、例えば火力発電プラント、原子力発電プラント、化学プラント、各種工場などの産業プラントに設けられる。

【0014】

異常検知システム1は、主に産業プラント2内に設けられる温度計測システム10と、例えば産業プラント2外に設けられる監視制御装置11と、温度計測システム10と監視制御装置11とを接続する伝送ケーブル12a〜12fとを有する。

【0015】

一対の熱電対は、産業プラント2内に例えば100〜300体設けられる(例えば全計器センサが500体設けられる場合)。第1実施形態においては、説明の便宜上3対の熱電対21〜23を図示して説明する。各一対の熱電対(熱電対)21〜23は、機器設置現場エリアなどの所定の測定エリアに設けられる。

【0016】

機器設置現場エリアは、ポンプ、ファン、タービン、弁などの設備機器や配管などが配置される産業プラント2内のエリアである。機器設置現場エリアは、産業プラント2の中でも主要な設備機器が特に集中的に配置されるエリアである。なお、機器設置現場エリアは、他のエリアと明確な区切りや線引きされるわけではなく、他のエリアにおいても一部の設備機器などは設置される。

【0017】

一対の熱電対21〜23はほぼ同様の構成を有するため、一対の熱電対21のみ説明し、他の熱電対22、23の説明は省略する。

【0018】

一対の熱電対21は、熱電対素線21a(第1の熱電対)、および熱電対素線21b(第2の熱電対)を有する。一対の熱電対21は、シース31に収容される(いわゆるダブルエレメント熱電対)。シース(sheath)31は、筒状であり、外側が耐熱合金で形成されることにより、内部の熱電対素線21a、21bを保護する。シース31は、酸化マグネシウムなどの充填剤で熱電対素線21a、21bを固着し絶縁する。

【0019】

熱電対素線21a、21bは、先端部に計測箇所であるホットジャンクション、計測箇所とは逆の終端部にコールドジャンクション(ヘッド部)を有する。熱電対素線21a、21bは、コールドジャンクションにA/D変換器41a、41bおよびアダプタ51a、51bを順次有する。

【0020】

A/D変換器41a、41b(伝送信号変換手段)は、熱電対素線21a、21bが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ51a、51b(送信手段)は、A/D変換器41a、41bより送信される伝送信号を伝送ケーブル12a、12bにそれぞれ送信する。

【0021】

なお、熱電対21〜23は、A/D変換器41a〜43a、41b〜43bとアダプタ51a〜53a、51b〜53bとを一体にした機器をコールドジャンクションなどに内蔵してもよい。伝送信号は、監視制御装置11とアダプタ51a〜53a、51b〜53bの間に設けられる中継機器を介して監視制御装置11に送信されてもよい。

【0022】

伝送ケーブル12a〜12fは、例えば光ケーブルであり、アダプタ51a〜53a、51b〜53bより送信された伝送信号を監視制御装置11に送信する。

【0023】

伝送ケーブル12aは、アダプタ51aと監視制御装置11とを接続する。伝送ケーブル12bは、一対の熱電対21に設けられるアダプタ51a、51b、すなわち、一対の熱電対21のアダプタ51a、51b間を接続する。伝送ケーブル12cは、一対の熱電対21のアダプタ51bと一対の熱電対22のアダプタ52aとを接続する。

【0024】

同様に、伝送ケーブル12dは、一対の熱電対22間のアダプタ52a、52bを接続し、伝送ケーブル12fは、一対の熱電対23間のアダプタ53a、53bを接続する。伝送ケーブル12eは、一対の熱電対22のアダプタ52bと一対の熱電対23のアダプタ53aとを接続する。

【0025】

すなわち、第2の接続手段としての伝送ケーブル12aは、熱電対21a(アダプタ51a)と監視制御装置11(異常検知回路60)とを接続する。第1の接続手段としての伝送ケーブル12b〜12fは、隣接する複数の熱電対21〜23(アダプタ51a〜53a、51b〜53b)間を接続する。

【0026】

伝送ケーブル12a〜12fは、隣接する熱電対21〜23(アダプタ51a〜53a、51b〜53b)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ52a、53a、51b〜53bより送信される伝送信号は、所要の伝送ケーブル12b〜12fを順次通り、アダプタ51aへ送信される。各伝送信号は、最終的には伝送ケーブル12aを通り、伝送信号Pとして監視制御装置11へ送信される。

【0027】

Daisy Chain方式においては、監視制御装置11と接続する長い距離(一般的には200mから400mの長さ)に布設される伝送ケーブル(第2の接続手段)は、伝送ケーブル12aの1本だけである。伝送ケーブル12a以外の伝送ケーブル12b〜12fは、隣同士のアダプタ51a〜53a、51b〜53bが接続できればよく、ケーブル長は極短いもの(一般的には長くても10m〜20m程度)でよい。

【0028】

熱電対の台数が増加した場合であっても隣同士のアダプタ51a〜53a、51b〜53b間で短い伝送ケーブル12b〜12fを布設すればよいので、ケーブル物量の削減の観点からDaisy Chain方式は有利である。

【0029】

なお、伝送ケーブル12a〜12fは、1芯のケーブルまたは2芯のケーブルのいずれであってもよい。2芯のケーブルを適用した場合、伝送ケーブル12a〜12fは伝送信号の送信に加え、監視制御装置11からA/D変換器41a〜43a、41b〜43bやアダプタ51a〜53a、51b〜53bへの電源供給を兼ねる。この伝送ケーブル12a〜12fは、プラス電圧を供給する1芯とマイナス電源を与える1芯とがペアとなり、所定の機能が満たされて1本のケーブルを構成する。

【0030】

監視制御装置11は、熱電対21〜23で計測され現場伝送により送信される伝送信号に基づいて計測値を監視する。監視制御装置11は、異常検知回路60を有する。

【0031】

図2は、監視制御装置11の内部に設けられる異常検知回路60の内部構成図である。

【0032】

異常検知回路60は、伝送ケーブル12aより供給された伝送信号Pを各熱電対21〜23から出力された伝送信号p1a〜p3a、p1b〜p3bとして各減算器61〜63に供給する。

【0033】

減算器61〜63、絶対値変換器71〜73、比較器81〜83、タイマ91〜93はほぼ同様の構成を有するため、減算器61、絶対値変換器71、比較器81、およびタイマ91のみ説明し、他の減算器62、63、絶対値変換器72、73、比較器82、83、およびタイマ92、93の説明は省略する。

【0034】

減算器61は、一対の熱電対21(熱電対素線21a、21b)から出力された伝送信号p1a、p1bに対して減算処理し、偏差e1を算出する。絶対値変換器71は、偏差e1の絶対値を変換し、絶対偏差f1を算出する。絶対偏差f1は、伝送信号p1a、p1bの大小関係に係わらず正値となる。

【0035】

比較器81は、絶対偏差f1と予め設定されたしきい値αとを比較する。比較器81は、絶対偏差f1がしきい値αより大きい場合には出力g1を出力する。しきい値αは、例えば、最大の熱起電力が生成されたときの伝送信号の値を100%とした場合、その伝送信号の5%程度の値が選択される。

【0036】

タイマ91は、出力g1が所定の時間(例えば15秒間)継続して出力された場合、異常信号h1を発信する。タイマ91は、熱電対素線21a、21bの応答速度の相違に起因する偏差e1の一時的な増加により、異常信号h1が多発されることを防止する。

【0037】

次に、第1実施形態における熱電対の異常検知システム1の作用について説明する。

【0038】

熱電対素線は、温度変化による膨張・収縮によるストレスに晒され、徐々に劣化が進行する。例えば、熱電対素線21bの劣化進行が熱電対素線21aより早く正常な熱起電力を生成できなくなった場合、伝送信号p1bは異常値を示す。

【0039】

一方、熱電対素線21aは、熱電対素線21bに比べて正常であるため、伝送信号p1aは正常値を示す。伝送信号p1aと伝送信号p1bとを比較すると、絶対偏差f1は大きくなる。最終的に、異常検知回路60は異常信号h1を発信し、異常を検知する。

【0040】

プラント運転員はこの異常検知により異常の発生を知ることができ、何れの熱電対素線が異常であるかを特定する。異常の特定は、例えば例えば伝送信号p1aおよび伝送信号p1bのトレンドグラフの読み取りなどにより行われる。

【0041】

ここで、第1実施形態における異常検知システム1の優位性を、比較例としての異常検知システムを用いて説明する。

【0042】

図3は、第1実施形態における熱電対の異常検知システム1の一比較例としての異常検知システム101の構成図である。

【0043】

異常検知システム101は、温度計測システム110と、例えば産業プラント2外に設けられる監視制御装置111とを有する。

【0044】

温度計測システム110は、ダブルエレメント熱電対である一対の熱電対121〜123を有する。一対の熱電対121〜123はほぼ同様の構成を有するため、一対の熱電対121のみ説明し、他の熱電対122、123の説明は省略する。

【0045】

熱電対素線121a、熱電対素線121bは、シース131に収容される。熱電対素線121a、121bは、コールドジャンクションに端子ボックス141を有する。端子ボックス141は、熱電対素線121a、121bが生成した熱起電力(小さい熱起電力)を補償導線151に供給する。

【0046】

補償導線151は、一対の熱電対121のうち一方の熱電対素線(図3においては熱電対素線121a)と接続される。

【0047】

監視制御装置111は、I/Oボード160を有する。I/Oボード160は、補償導線151〜153から熱電対121〜123の熱起電力を入力する。

【0048】

なお、熱電対121〜123は、I/Oボード160に直接接続してもよい。しかし、I/Oボード160と熱電対121〜123との間の距離は、大きい(例えば200m〜400m)ため、長大な熱電対121〜123が必要となり高コストになってしまう。このため、熱電対121〜123とI/Oボード160は、補償導線151〜153により接続される。

【0049】

I/Oボード160は、断線検出回路を有する。断線検出回路は、所定周期(3分〜4分)毎に熱電対素線121a〜123a、121b〜123bに電圧を印加する電源を備える。熱電対素線121a〜123a、121b〜123bが断線すると、印加電圧が入力部にチャージされて電圧が大きく上昇する現象(バーンアウト)が発生し、断線検出回路は、断線を検知する。

【0050】

熱電対121〜123のホットジャンクションには、シース131〜133を介して計測対象部位の温度が伝達される。このとき、熱電対121〜123は急激な温度変化を繰り返し受ける。熱電対121〜123は、膨張・収縮のストレスに晒されて徐々に劣化して、遂には断線(すなわち切断)に至る。

【0051】

例えば、熱電対素線122aの断線が検出されると、断線した熱電対素線122aは、プラント保守員により端子ボックス142の中で結線が外される。対をなす熱電対素線122bは、端子ボックス142内で補償導線152と結線される(図3においては点線で図示)。この結果、交換された熱電対素線122bは、熱起電力をI/Oボード160に伝える。

【0052】

シース131〜133の中に1本の熱電対素線(例えば121a〜123a)を収納するシングルエレメント熱電対であれば、熱電対素線121a〜123aの断線時には、断線した熱電対素線121a〜123aの代替となる新しい熱電対が必要となる。シングルエレメント熱電対は、断線時の交換作業や費用を発生させてしまう。

【0053】

これに対し、図3のダブルエレメント熱電対は、端子ボックス内での結線を変える簡単な作業で交換できる。すなわち、この熱電対121〜123の異常検知システム101は、故障時の予備を主眼に、一対の熱電対121〜123(ダブルエレメント熱電対)を備える。

【0054】

ここで、実際の産業プラントには、100本〜300本という多数のダブルエレメント熱電対121〜123が設置される。このため、ダブルエレメント熱電対121〜123のうち、双方の熱電対素線121a〜123a、121b〜123bから得られる熱起電力を監視制御装置111に入力することは施工作業およびコストにおいて非現実的であった。

【0055】

具体的には、比較例としての熱電対の異常検知システム101がダブルエレメント熱電対121〜123のうち双方の熱電対素線121a〜123a、121b〜123bから熱起電力をI/Oボード160に入力する場合、各熱電対素線121a〜123a、121b〜123bに対して2本の補償導線151〜153が必要となる。すなわち、補償導線151〜153は、2倍の本数が必要となり、施工作業、コストも増加してしまう。

【0056】

また、補償導線151〜153の本数が2倍になると、I/Oボード160の入力点も2倍となる。さらに、熱起電力を監視制御装置111内に取り込むためには電圧のアナログ信号をデジタル信号に変換するA/D変換処理なども必要となり、監視制御装置111の演算負荷が増加してしまう。

【0057】

これに対し、第1実施形態における熱電対の異常検知システム1は、熱電対21〜23が生成する熱起電力を伝送信号に変換して監視制御装置11に送信する現場伝送を使用する。熱電対21〜23の異常検知システム1は、ダブルエレメント熱電対21〜23のメリットを生かしつつ、好適に熱電対21〜23の異常を検知することができる。すなわち、異常検知システム1は、2本の熱電対21〜23の測定結果から、断線前の劣化の途中段階において劣化を早期に的確に検知することができる。

【0058】

熱電対の異常検知システム1においては、異常検知回路60(監視制御装置11)と接続される伝送ケーブルは伝送ケーブル12aのみであり、これを経由して伝送信号Pが送信される。これにより、比較例としての異常検知システム101のように、長いケーブル(補償導線151〜153)を熱電対素線121a〜123a、121b〜123bの数に対応して必要とする場合に比べて、ケーブルの布設作業の手間や時間およびコストを低減することができる。

【0059】

異常検知システム1は、現場伝送技術を利用することにより監視制御装置11にはデジタル信号である伝送送信Pを送信する。このため、監視制御装置11がA/D変換処理を行うという演算の負荷が低減される。

【0060】

一対の熱電対21〜23における熱電対素線21a〜23a、21b〜23b同士、および隣接する熱電対21〜23の熱電対素線21a〜23a、21b〜23b同士を接続するための伝送ケーブル12b〜12fは、伝送ケーブル12aに比べて極めて短いケーブル長である。このため、異常検知システム1は、ケーブル布設作業やコストに負荷がかからない点でも有効である。

【0061】

すなわち、第1実施形態における熱電対の異常検知システム1は、従来の熱電対の異常検知システムと比較して、温度計測システムの設置作業やコストを低減させることができる。

【0062】

また、同一のシースに収容された一対の熱電対(ダブルエレメント熱電対)より互いに極近傍の温度の計測結果を得ることができる。このため、2本のシングルエレメント熱電対から個別に2つの温度計測結果を得る場合に比べて、異常検知システム1は位置に依存する温度の計測誤差がない。このため、異常検知システム1は、精度よく異常検知を行うことができる。

【0063】

なお、図4に示すように、A/D変換器241〜243およびアダプタ251〜253は一対の熱電対21〜23ごとに1つずつ設けてもよい。また、熱電対23は、中継手段263を介してA/D変換器243と接続してもよい。さらに、異常検知回路260(監視制御装置211)は、2本の伝送ケーブル212a、212d(第2の接続手段)から伝送信号を受信してもよい。また、伝送ケーブル212b、212cは、周囲環境からの保護の観点から筐体280に収容してもよい。以下、図を用いて詳細に説明する。

【0064】

図4は、第1実施形態における熱電対の異常検知システムの変形例を示す構成図である。

【0065】

第1実施形態の熱電対の異常検知システム1と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0066】

異常検知システム201は、主に産業プラント2内に設けられる温度計測システム210と、例えば産業プラント2外に設けられる監視制御装置211と、温度計測システム210と監視制御装置211とを接続する伝送ケーブル212a〜212dとを有する。

【0067】

A/D変換器241〜243およびアダプタ251〜253はほぼ同様の構成を有するため、A/D変換器241およびアダプタ251のみ説明し、他のA/D変換器242、243およびアダプタ252、253の説明は省略する。

【0068】

A/D変換器241は、熱電対素線21a、21bに対して共通に設けられる。A/D変換器241は、熱電対素線21a、21bが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ251(送信手段)は、A/D変換器241より送信される伝送信号を伝送ケーブル212a、212bにそれぞれ送信する。

【0069】

熱電対23の熱電対素線23a、23bは、コールドジャンクションで中継手段としての端子ボックス263に接続される。端子ボックス263は、高温環境下に設置可能なように構成される。端子ボックス263は、熱電対23と補償導線273a、273bとを接続する。端子ボックス263は、熱電対23が生成した熱起電力(小さい熱起電力)を補償導線273a、273b(第3の接続手段)に供給する。補償導線273a、273bは、熱起電力をA/D変換器243に供給する。

【0070】

伝送ケーブル212a〜212dは、例えば光ケーブルであり、アダプタ251〜253より送信された伝送信号を監視制御装置211に送信する。

【0071】

伝送ケーブル212aは、熱電対21に設けられるアダプタ251と監視制御装置211とを接続する。伝送ケーブル212bは、熱電対21に設けられるアダプタ251と熱電対22に設けられるアダプタ252とを接続する。伝送ケーブル212cは、熱電対22に設けられるアダプタ252と熱電対23に設けられるアダプタ253とを接続する。伝送ケーブル212dは、熱電対23に設けられるアダプタ253と監視制御装置211とを接続する。

【0072】

すなわち、第2の接続手段としての伝送ケーブル212a、212dは、熱電対21、23(アダプタ251、253)と監視制御装置211(異常検知回路260)とを接続する。第1の接続手段としての伝送ケーブル212c、212dは、隣接する複数の熱電対21〜23(アダプタ251〜253)間を接続する。

【0073】

伝送ケーブル212a〜212dは、隣接する熱電対21〜23(アダプタ251〜253)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ251〜253は、接続される2本の伝送ケーブル212a〜212dにそれぞれ伝送信号を送信する。各伝送信号は、所要の伝送ケーブル212b、212cを順次通り、最終的には伝送ケーブル212a、212dを通り、伝送信号P、P´として監視制御装置211へ送信される。

【0074】

筐体280(収容手段)は、例えば鉄製やFRP(Fiber Reinforced Plastics)製の閉鎖性を有する筐体である。筐体280は、高所に設置される場合などには、FRP製にすることで軽量化されるのが好ましい。筐体280は、筐体280に収容される熱電対21〜23の数に応じた寸法を有する。

【0075】

筐体280は、伝送ケーブル212a〜212d(伝送ケーブル212a、212dの一部)、A/D変換器241〜243、アダプタ251〜253、熱電対21、22がA/D変換器241、242と接続するコールドジャンクション、および補償導線273a、273bのA/D変換器243との接続点を収容する。

【0076】

筐体280は、伝送ケーブル212a、212dと、熱電対21、22、補償導線273a、273bを貫通させる。筐体280は、例えば、温度計測エリアの周囲環境からの熱水・蒸気・ガスや人間活動から、内部に設置された機器を充分保護し得る、所要の防護性を有する。

【0077】

なお、筐体280は伝送ケーブルを周囲環境から保護することを目的とするため、少なくとも伝送ケーブル212a〜212dを収容すればよい。

【0078】

監視制御装置211は、異常検知回路260を有する。異常検知回路260の構成は、各伝送信号p1a〜p3a、p1b〜p3bが2つの伝送信号P、P´から取り出される点以外は図2の異常検知回路60とほぼ同様であるため、説明および図示を省略する。

【0079】

この熱電対の異常検知システム201は、A/D変換器241〜243とアダプタ251〜253を一対の熱電対21〜23につき1つずつ設けた。熱電対の異常検知システム201は、A/D変換器241〜243とアダプタ251〜253の個数を削減することができ、施工作業の効率化や経済性の向上を図ることができる。

【0080】

また、熱電対の異常検知システム201は、伝送ケーブル212a、212dにより伝送信号を送信するルートが2重化される。例えば、伝送ケーブル212aが切断した場合であっても、伝送ケーブル212dを経由して伝送信号P`が監視制御装置211に送信される。よって、熱電対の異常検知システム201の信頼性を向上させることができる。

【0081】

さらに、熱電対の設置位置近傍は、高温であり苛酷な環境である。周囲環境によっては、A/D変換器やアダプタである電子機器は、熱電対のコールドジャンクションに配置できない場合がある。

【0082】

このような環境下においては、熱電対の異常検知システム201は、熱電対のホットジャンクションに高温環境下に設置可能な端子ボックス263および補償導線273a、273bを設置する。熱電対23は、端子ボックス263、補償導線273a、273bを介してA/D変換器243およびアダプタ253と接続される。A/D変換器243およびアダプタ253は、高温環境から離れた場所(現場)に設置することができ、熱電対の設置環境によらずに好適に温度計測および熱電対の異常検知を行うことができる。

【0083】

また、熱電対の異常検知システム201は、筐体280を有することにより、A/D変換器241〜243、アダプタ251〜253、伝送ケーブル212a〜212dを苛酷な周囲環境や人間活動から好適に保護することができる。これにより、熱電対の異常検知システム201は、さらに信頼性を向上させることができる。

【0084】

なお、A/D変換器241〜243は、A/D変換を処理するソフトプログラム演算機能も有するため、演算機能を拡張・流用することにより異常検知回路260と同等の機能を有してもよい。すなわち、A/D変換器241〜243に、一対の熱電対21〜23から得られる伝送信号を比較して異常検知を判断する回路を設けてもよい。

【0085】

しかし、A/D変換器241〜243に異常検知機能を設ける異常検知方法は、例えばアダプタ251〜253や伝送ケーブル212a〜212dに故障や機能不全が発生し、伝送信号を正しく配信・送信できないことは検知できない。すなわち、伝送信号は、監視制御装置211内の監視や制御に供されるものなので、監視制御装置211が受信した伝送信号で異常検知を行うことが好ましい。このような観点から、監視制御装置211内に異常検知回路を設ける方がより好ましい。

【0086】

[第2実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第2実施形態を添付図面に基づいて説明する。

【0087】

図5は、本発明に係る熱電対の異常検知システムの第2実施形態の構成図である。

【0088】

第1実施形態の熱電対の異常検知システム1と対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0089】

第2実施形態における熱電対の異常検知システム301が第1実施形態と異なる点は、一対の熱電対21〜23で生成される伝送信号を、それぞれ異なる伝送ルートで監視制御装置311に送信する点である。

【0090】

異常検知システム301は、主に産業プラント2内に設けられる温度計測システム310と、例えば産業プラント2外に設けられる監視制御装置311と、温度計測システム310と監視制御装置311とを接続する伝送ケーブル312a〜312fとを有する。

【0091】

伝送ケーブル312a〜312fは、例えば光ケーブルであり、アダプタ351a〜353a、351b〜353bより送信された伝送信号を監視制御装置311に送信する。

【0092】

伝送ケーブル312b、312c(第1の接続手段)は、一対の熱電対21〜23の内、第1の熱電対素線としての熱電対素線21a〜23a(アダプタ351a〜353a)間を接続する。伝送ケーブル312a(第2の接続手段)は、熱電対素線21a(アダプタ351a)と監視制御装置311(異常検知回路360)とを接続する。

【0093】

具体的には、伝送ケーブル312bは、一対の熱電対21の熱電対素線21aと一対の熱電対22の熱電対素線22a(アダプタ351a、352a)との間を接続する。伝送ケーブル312cは、一対の熱電対22の熱電対素線22aと一対の熱電対23の熱電対素線23a(アダプタ352a、353a)との間を接続する。

【0094】

伝送ケーブル312e、312f(第1の接続手段)は、一対の熱電対21〜23の内、第2の熱電対素線としての熱電対素線21b〜23b(アダプタ351b〜353b)間を接続する。伝送ケーブル312d(第2の接続手段)は、熱電対素線23b(アダプタ353b)と監視制御装置311(異常検知回路360)とを接続する。

【0095】

具体的には、伝送ケーブル312eは、一対の熱電対22の熱電対素線22bと一対の熱電対23の熱電対素線23b(アダプタ352b、353b)との間を接続する。伝送ケーブル312fは、一対の熱電対21の熱電対素線21bと一対の熱電対22の熱電対素線22b(アダプタ351b、352b)との間を接続する。

【0096】

伝送ケーブル312a〜312fは、隣接する熱電対21〜23(アダプタ351a〜353a、351b〜353b)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ352a、353aより送信される伝送信号は、所要の伝送ケーブル312b、312cを順次通り、アダプタ351aへ送信される。各伝送信号は、最終的には伝送ケーブル312aを通り、伝送信号P1として監視制御装置311へ送信される。

【0097】

各アダプタ351b、352bより送信される伝送信号は、所要の伝送ケーブル312f、312eを順次通り、アダプタ353bへ送信される。各伝送信号は、最終的には伝送ケーブル312dを通り、伝送信号P2として監視制御装置311へ送信される。

【0098】

図6は、監視制御装置311の内部に設けられる異常検知回路360の内部構成図である。

【0099】

なお、信号p1a、p1bが入力される回路と、他の信号p2a、p2b、p3a、p3bが入力される回路とはほぼ同様であるため、他の信号p2a、p2b、p3a、p3bが入力される回路の図示および説明を省略する。

【0100】

異常検知回路360は、伝送ケーブル312aより供給された伝送信号P1を各熱電対素線21a〜23a(第1の熱電対素線)から出力された伝送信号p1a〜p3aとして各減算器61に供給する。異常検知回路360は、伝送ケーブル312dより供給された伝送信号P2を各熱電対素線21b〜21b(第2の熱電対素線)から出力された伝送信号p1b〜p3bとして各減算器61に供給する。

【0101】

各減算器61に入力される伝送信号に施される処理は、第1実施形態とほぼ同様であるため、ここでは説明を省略する。

【0102】

伝送信号p1a、p1bは、減算器61に供給されると同時に、切替選択器361に供給される。切替選択器361は、熱電対素線21a(第1の熱電対素線)から得られる伝送信号p1aと、熱電対素線21b(第2の熱電対素線)から得られる伝送信号p1bとの間でPID制御演算器381に入力する伝送信号を切り替える。切替選択器361は、選択した伝送信号をPV値k1として出力する。切替選択器361は、プラント保守員により切り替えられる。

【0103】

設定器371は、予め設定されたSV値j1を保持する。設定器371は、SV値j1をPID制御演算器381に入力する。

【0104】

PID制御演算器381(制御手段)は、産業プラント2に設けられる制御対象としての温度調整弁を駆動・制御するためのPIDコントローラである。PID制御演算器381は、PV値k1とSV値j1とに基づいて、温度調整弁の制御に用いるMV値n1を取得する。

【0105】

次に、熱電対の異常検知システム301の作用を説明する。

【0106】

通常運転時、熱電対21〜23から得られる温度情報は、熱電対21〜23の異常検知に用いられると同時に、温度調整弁の制御に用いられる。

【0107】

例えば、熱電対21に何らかの異常が発生し、異常検知回路360により異常信号h1が発信された場合、プラント保守員は、伝送信号p1aと伝送信号p1bとのトレンドグラフの読み取りなどを通じて、異常が発生した熱電対を判断する。

【0108】

切替選択器361は、正常であると判断された熱電対素線から得られる伝送信号がPV値k1として選択されるよう、プラント保守員の操作に基づいて伝送信号を切り替える。

【0109】

第2実施形態における熱電対の異常検知システム301は、監視制御装置311と接続される伝送ケーブルを2本設けたため、1本の伝送ケーブルが切断した場合であっても、他方の伝送ケーブルを経由して伝送信号を確実に取得することができる。

【0110】

すなわち、熱電対の異常検知システム301は、熱電対素線21a〜23a(第1の熱電対素線)の伝送信号を送信する現場伝送ルート(A/D変換器341a〜343a、アダプタ351a〜353a、伝送ケーブル312a〜312c)と、熱電対素線21b〜23b(第2の熱電対素線)の伝送信号を送信する現場伝送ルート(A/D変換器341b〜343b、アダプタ351b〜353b、伝送ケーブル312d〜312f)とを完全に分離し、独立させた。これにより、熱電対の異常検知システム301は、熱電対21〜23自体の異常のみならず、現場伝送ルートの異常も含む確実な異常検知を行うことができる。

【0111】

例えば図3の異常検知システム101は、熱電対121〜123の劣化が最終的な段階まで進行して断線に至った後に熱電対121〜123の異常が検知される。

【0112】

これに対し、熱電対の異常検知システム301は、熱電対21〜23が完全に断線する前段階で異常を検知することができるため、信頼性が高く、より正常な温度情報を判断することができる。このため、熱電対の異常検知システム301は、熱電対21〜23から得られる温度情報を温度調整弁などの制御に用いることができる。

【0113】

また、例えば図3の異常検知システム101における断線の検知後、プラント保守員は、測定エリアに出向き端子ボックス141〜143の結線を変更する作業を行う。また、作業中は、温度調整弁の正常な制御は中断される。

【0114】

これに対し、熱電対の異常検知システム301においては、断線に至る前の途中段階の熱電対21〜23の劣化を異常信号に基づいて認識すると、即時に監視制御装置311の内部で伝送信号を切り替えることできる。この結果、熱電対の異常検知システム301は、高い作業効率を実現することができる。

【0115】

なお、監視制御装置311と接続される伝送ケーブル312dが1本追加され、費用は増加してしまう。しかし、多数の熱電対が設置される場合にはこの費用の増加は解消され、熱電対の異常検知システム301は確実な異常検知という優位性を有することができる。

【0116】

ここで、多数の熱電対が設けられる場合に、第2実施形態における伝送ケーブルの接続技術を適用することに対する効果を、図面を用いて説明する。

【0117】

図7(A)は、多数の熱電対が設けられる場合における、第2実施形態における熱電対の異常検知システム401の構成図である。

【0118】

図7(B)は、図7(A)の熱電対の異常検知システムに対する比較例としての熱電対の異常検知システム501の構成図である。

【0119】

異常検知システム401は、温度計測システム410と、監視制御装置411と、温度計測システム410と監視制御装置411とを接続する伝送ケーブル412a、412bとを主に有する。

【0120】

異常検知システム501は、温度計測システム510と、監視制御装置511と、温度計測システム510と監視制御装置511とを接続する伝送ケーブル512a、512bとを主に有する。

【0121】

Daisy Chain方式においては、伝送ケーブルにより許容される伝送容量は、技術要素による制約条件がある。伝送ケーブルは、接続可能な一対の熱電対(熱電対)数の上限を有する。この熱電対数の上限は、例えば数十〜百前後である。

【0122】

図7(A)、(B)においては、説明の便宜上、接続可能な熱電対数の上限を、6本(12本の熱電対素線)とする。6本以上の熱電対をDaisy Chain方式で接続する場合、単純に隣接する熱電対素線を接続すると、図7(B)に示すように、伝送ケーブルを更にもう一式追加する必要がある。

【0123】

これに対し、第2実施形態で説明した伝送ケーブル312a〜312fの接続構成を用いた場合、隣接する熱電対素線21a〜23a、21b〜23bを接続するための短い伝送ケーブル312b、312c、312e、312fの本数は増加するが、A/D変換器341〜343とアダプタ351〜353、監視制御装置411と接続される長い伝送ケーブル412a、412bの必要数は同じである。

【0124】

よって、接続可能な上限数以上の熱電対が設けられる場合、第2実施形態における熱電対の異常検知システムは、設備費用の増加を招くことなく高い信頼性を有することができる。

【0125】

[第3実施形態]

本発明に係る熱電対の異常検知システムおよびその方法の第3実施形態を添付図面に基づいて説明する。

【0126】

図8は、本発明に係る熱電対の異常検知システムの第3実施形態の構成図である。

【0127】

第1および第2実施形態の熱電対の異常検知システムと対応する構成および部分については同一の符号を付し、重複する説明を省略する。

【0128】

第3実施形態における熱電対の異常検知システム601が第1および第2実施形態と異なる点は、熱電対621〜623が熱電対素線621a〜623a、621b〜623b、621c〜623cを三本有する、いわゆるトリプルエレメント熱電対である点である。

【0129】

異常検知システム601は、主に産業プラント2内に設けられる温度計測システム610と、例えば産業プラント2外に設けられる監視制御装置611と、温度計測システム610と監視制御装置611とを接続する伝送ケーブル612a〜612cとを有する。

【0130】

熱電対621〜623は、産業プラント2内に例えば100〜300体(例えば全計器センサが500体設けられる場合)設けられる。第3実施形態においては、説明の便宜上3本の熱電対621〜623を図示して説明する。熱電対621〜623は、機器設置現場エリアなどの所定の測定エリアに設けられる。

【0131】

熱電対621、622はほぼ同様の構成を有するため、熱電対621のみ説明し、熱電対622の説明は省略する。

【0132】

熱電対621は、熱電対素線621a(第1の熱電対素線)、熱電対素線621b(第2の熱電対素線)および熱電対素線621c(第3の熱電対素線)を有する。熱電対621は、シース631に収容される。シース631は、筒状であり、外側が耐熱合金で形成されることにより、内部の熱電対素線621a〜621cを保護する。シース631は筒、酸化マグネシウムなどの充填剤で熱電対素線621a〜621cを固着し絶縁する。

【0133】

熱電対素線621a〜621cは、先端部に計測箇所であるホットジャンクション、計測箇所とは逆の終端部にコールドジャンクション(ヘッド部)を有する。熱電対素線621a〜621cは、コールドジャンクションにA/D変換器641およびアダプタ651を順次有する。

【0134】

A/D変換器641は、熱電対素線621a〜621cに対して共通に設けられる。A/D変換器641は、熱電対素線621a〜621cが生成した熱起電力をA/D変換して伝送信号を出力する。アダプタ651(送信手段)は、A/D変換器641より送信される伝送信号を伝送ケーブル612aに送信する。

【0135】

熱電対623は、熱電対素線623a(第1の熱電対素線)、熱電対素線623b(第2の熱電対素線)および熱電対素線623c(第3の熱電対素線)を有する。熱電対623は、シース633に収容される。

【0136】

熱電対素線623a〜623cは、コールドジャンクションに変換器673、ハードケーブル683a〜683c、A/D変換器643およびアダプタ653を順次有する。

【0137】

変換器673は、ハードケーブル683a〜683cによりA/D変換器643と接続される。変換器673(電流信号変換手段)は、熱電対623が生成した熱起電力(小さい熱起電力)を4−20mAの電流信号(または1−5Vの電圧信号)に変換して出力する。電流信号(電圧信号)は、ハードケーブル683a〜683cを介してA/D変換器643に送信される。

【0138】

A/D変換器643(伝送信号変換手段)は、送信された熱起電力をA/D変換して伝送信号を出力する。アダプタ653(伝送信号変換手段)は、A/D変換器643より送信される伝送信号を伝送ケーブル612cに送信する。

【0139】

伝送ケーブル612a〜612cは、例えば光ケーブルであり、アダプタ651〜653より送信された伝送信号を監視制御装置611に送信する。

【0140】

伝送ケーブル612aは、熱電対621(アダプタ651)と監視制御装置611とを接続する。伝送ケーブル612bは、熱電対621(アダプタ651)と熱電対622(アダプタ652)とを接続する。伝送ケーブル612cは、熱電対622(アダプタ652)と熱電対623(アダプタ653)とを接続する。

【0141】

すなわち、第2の接続手段としての伝送ケーブル612aは、熱電対621(アダプタ651)と監視制御装置611(異常検知回路660)とを接続する。第1の接続手段としての伝送ケーブル612b、612cは、隣接する複数の熱電対621〜623(アダプタ651〜653)を接続する。

【0142】

伝送ケーブル612a〜612cは、隣接する熱電対621〜623(アダプタ651〜653)を数珠繋ぎにつないでいく配線方式である、いわゆるDaisy Chain(デイジーチェイン)方式で接続される。各アダプタ652、653より送信される伝送信号は、所要の伝送ケーブル612b、612cを順次通り、アダプタ651へ送信される。各伝送信号は、最終的には伝送ケーブル612aを通り、伝送信号Pとして監視制御装置611へ送信される。

【0143】

監視制御装置611は、熱電対621〜623で計測され現場伝送により送信される伝送信号に基づいて計測値を監視する。監視制御装置611は、異常検知回路660を有する。

【0144】

図9は、監視制御装置611の内部に設けられる異常検知回路660の内部構成図である。

【0145】

なお、信号p1a〜p1cが入力される回路と、他の信号p2a〜p2c、p3a〜p3cが入力される回路とはほぼ同様であるため、他の信号p2a〜p2c、p3a〜p3cが入力される回路の図示および説明を省略する。

【0146】

異常検知回路660は、伝送ケーブル612aより供給された伝送信号Pを熱電対素線621a〜621cから出力された伝送信号p1a〜p3aとして最大値選択器661、最小値選択器671、および中間値選択器681に供給する。

【0147】

最大値選択器661は、伝送信号p1a〜p1cの最大値を選択して最大値r1を出力する。最小値選択器671は伝送信号p1a〜p1cの最小値を選択して最小値s1を出力する。

【0148】

減算器61は、最大値r1と最小値s1とに対して減算処理し、偏差e1を算出する。絶対値変換器71は、偏差e1の絶対値を変換し、絶対偏差f1を算出する。比較器81は、絶対偏差f1と予め設定されたしきい値αとを比較する。比較器81は、絶対偏差f1がしきい値αより大きい場合には出力g1を出力する。タイマ91は、出力g1が所定の時間(例えば15秒間)継続して出力された場合、異常信号h1を発信する。

【0149】

すなわち、異常検知回路660は、熱電対素線621a(第1の熱電対素線)〜熱電対素線621c(第3の熱電対素線)から得られる伝送信号を比較し、各伝送信号間の差が所定値よりも大きい場合に熱電対621の異常を検知する。

【0150】

中間値選択器681(中間値選択手段)は、伝送信号p1a〜p1cの中間値k1を選択する。中間値k1は、PID制御演算器381に入力される。設定器371、予め設定されたSV値j1を保持する。設定器371は、SV値j1をPID制御演算器381に入力する。PID制御演算器381は、PV値k1とSV値j1とに基づいて、温度調整弁を制御する。

【0151】

すなわち、PID制御演算器381は、中間値選択器681により選択された伝送信号の中間値を用いて温度調整弁の制御に用いるMV値n1を取得する。

【0152】

第3実施形態における熱電対の異常検知システム601は、3本の熱電対素線621a〜623a、621b〜623b、621c〜623cを有する熱電対621〜623から、それぞれ3つの伝送信号を取得し、異常検知に用いることができる。異常検知システム601は、この3つの伝送信号の値を比較して、その差に基づいて断線に至る途中段階の熱電対劣化を的確に検知することができる。

【0153】

異常検知システム601は、3つの伝送信号の値からこれらの中間値を選択し、温度調整弁などの制御に用いる。これにより異常検知システム601は、制御に用いられる温度情報として、正常な値を選択し、提供することができる。

【0154】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0155】

1、101、201、301、401、501、601 異常検知システム

2 産業プラント

10、110、210、310、410、510、610 温度計測システム

11、111、211、311、411、511、611 監視制御装置

12a〜12f、212a〜212d、312a〜312f、412a、412b、512a、512b、612a〜612c 伝送ケーブル

21〜23、121〜123、621〜623 熱電対

31〜33、131〜133、631〜633 シース

21a〜23a、21b〜23b、121a〜123a、121b〜123b、621a〜623a、621b〜623b、621c〜623c 熱電対素線

41a〜43a、41b〜43b、241〜243、341a〜343a、341b〜343b、641〜643 A/D変換器

51a〜53a、51b〜53b、251〜253、351a〜353a、351b〜353b、651〜653 アダプタ

60、260、360、660 異常検知回路

61〜63 減算器

71〜73 絶対値変換器

81〜83 比較器

91〜93 タイマ

141〜143 端子ボックス

151〜153 補償導線

160 I/Oボード

263 端子ボックス

273a、273b 補償導線

280 筐体

361 切替選択器

371 設定器

381 PID制御演算器

641 A/D変換器

643 A/D変換器

661 最大値選択器

671 最小値選択器

673 変換器

681 中間値選択器

683a〜683c ハードケーブル

【特許請求の範囲】

【請求項1】

シースに収容された複数の熱電対素線を有する複数の熱電対と、

前記熱電対素線により生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段と、

前記伝送信号変換手段より出力された前記伝送信号を送信する送信手段と、

送信された前記伝送信号のうち、各前記熱電対が有する前記複数の熱電対素線から得られる伝送信号を比較し、各前記熱電対の異常を検知する異常検知回路とを備えたことを特徴とする熱電対の異常検知システム。

【請求項2】

複数の前記送信手段間を接続する第1の接続手段と、

一の前記送信手段と前記異常検知回路とを接続する少なくとも一の第2の接続手段とをさらに備え、

前記送信手段は、前記伝送信号が前記第2の接続手段を介して前記異常検知回路に送信されるように前記伝送信号を前記第1の接続手段を介して送信する請求項1記載の熱電対の異常検知システム。

【請求項3】

前記複数の熱電対素線は、第1の熱電対素線および第2の熱電対素線であり、

前記第1の接続手段は、各前記熱電対の前記第1の熱電対素線に接続される送信手段間と、各前記熱電対の前記第2の熱電対素線に接続される送信手段間とをそれぞれ接続し、

前記第2の接続手段は、一の前記第1の熱電対素線に接続される送信手段および一の前記第2の熱電対素線に接続される送信手段と前記異常検知回路とをそれぞれ接続する請求項2記載の熱電対の異常検知システム。

【請求項4】

前記伝送信号を用いて制御対象を制御する制御手段と、

前記熱電対が有する前記複数の熱電対素線から得られる複数の伝送信号間で、前記制御手段に入力する伝送信号を切り替える切替手段とをさらに備えた請求項1〜3のいずれか一項記載の熱電対の異常検知システム。

【請求項5】

前記複数の熱電対素線は、第1の熱電対素線、第2の熱電対素線および第3の熱電対素線である請求項1記載の熱電対の異常検知システム。

【請求項6】

前記異常検知回路は、前記第1の熱電対素線、前記第2の熱電対素線および前記第3の熱電対素線から得られる伝送信号を比較し、各伝送信号間の差が所定値よりも大きい場合に前記熱電対の異常を検知する請求項5記載の熱電対の異常検知システム。

【請求項7】

前記前記第1の熱電対素線、前記第2の熱電対素線および前記第3の熱電対素線から得られる伝送信号の中間値を選択する中間値選択手段と、

前記中間値選択手段により選択された前記伝送信号の中間値を用いて制御対象を制御する制御手段とをさらに備えたことを特徴とする請求項6記載の熱電対の異常検知システム。

【請求項8】

前記伝送信号変換手段は、各前記熱電対が有する複数の熱電対素線に対して共通に設けられる請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項9】

前記送信手段は、各前記熱電対が有する複数の熱電対素線に対して共通に設けられる請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項10】

前記熱電対素線と接続される中継手段と、

前記中継手段と前記伝送信号変換手段とを接続する第3の接続手段とをさらに備えた請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項11】

前記第3の接続手段は、補償導線であり、

前記中継手段は、前記熱起電力を前記補償導線に供給する中継装置である請求項10記載の熱電対の異常検知システム。

【請求項12】

前記中継手段は、前記熱電対が生成した熱起電力を電流信号または電圧信号に変換する電流信号変換手段であり、

前記第3の接続手段は、前記電流信号または前記電圧信号を前記伝送信号変換手段に送信するケーブルである請求項10記載の熱電対の異常検知システム。

【請求項13】

少なくとも前記第1の接続手段および前記第2の接続手段を収容する収容手段をさらに備えた請求項2記載の熱電対の異常検知システム。

【請求項14】

シースに収容された複数の熱電対素線を有する複数の熱電対を準備するステップと、

前記熱電対素線により生成された熱起電力を伝送信号に変換して出力するステップと、

出力された前記伝送信号を送信するステップと、

送信された前記伝送信号のうち、各前記熱電対が有する前記複数の熱電対素線から得られる伝送信号を比較し、各前記熱電対の異常を検知するステップとを備えることを特徴とする熱電対の異常検知方法。

【請求項1】

シースに収容された複数の熱電対素線を有する複数の熱電対と、

前記熱電対素線により生成された熱起電力を伝送信号に変換して出力する伝送信号変換手段と、

前記伝送信号変換手段より出力された前記伝送信号を送信する送信手段と、

送信された前記伝送信号のうち、各前記熱電対が有する前記複数の熱電対素線から得られる伝送信号を比較し、各前記熱電対の異常を検知する異常検知回路とを備えたことを特徴とする熱電対の異常検知システム。

【請求項2】

複数の前記送信手段間を接続する第1の接続手段と、

一の前記送信手段と前記異常検知回路とを接続する少なくとも一の第2の接続手段とをさらに備え、

前記送信手段は、前記伝送信号が前記第2の接続手段を介して前記異常検知回路に送信されるように前記伝送信号を前記第1の接続手段を介して送信する請求項1記載の熱電対の異常検知システム。

【請求項3】

前記複数の熱電対素線は、第1の熱電対素線および第2の熱電対素線であり、

前記第1の接続手段は、各前記熱電対の前記第1の熱電対素線に接続される送信手段間と、各前記熱電対の前記第2の熱電対素線に接続される送信手段間とをそれぞれ接続し、

前記第2の接続手段は、一の前記第1の熱電対素線に接続される送信手段および一の前記第2の熱電対素線に接続される送信手段と前記異常検知回路とをそれぞれ接続する請求項2記載の熱電対の異常検知システム。

【請求項4】

前記伝送信号を用いて制御対象を制御する制御手段と、

前記熱電対が有する前記複数の熱電対素線から得られる複数の伝送信号間で、前記制御手段に入力する伝送信号を切り替える切替手段とをさらに備えた請求項1〜3のいずれか一項記載の熱電対の異常検知システム。

【請求項5】

前記複数の熱電対素線は、第1の熱電対素線、第2の熱電対素線および第3の熱電対素線である請求項1記載の熱電対の異常検知システム。

【請求項6】

前記異常検知回路は、前記第1の熱電対素線、前記第2の熱電対素線および前記第3の熱電対素線から得られる伝送信号を比較し、各伝送信号間の差が所定値よりも大きい場合に前記熱電対の異常を検知する請求項5記載の熱電対の異常検知システム。

【請求項7】

前記前記第1の熱電対素線、前記第2の熱電対素線および前記第3の熱電対素線から得られる伝送信号の中間値を選択する中間値選択手段と、

前記中間値選択手段により選択された前記伝送信号の中間値を用いて制御対象を制御する制御手段とをさらに備えたことを特徴とする請求項6記載の熱電対の異常検知システム。

【請求項8】

前記伝送信号変換手段は、各前記熱電対が有する複数の熱電対素線に対して共通に設けられる請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項9】

前記送信手段は、各前記熱電対が有する複数の熱電対素線に対して共通に設けられる請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項10】

前記熱電対素線と接続される中継手段と、

前記中継手段と前記伝送信号変換手段とを接続する第3の接続手段とをさらに備えた請求項1〜7のいずれか一項記載の熱電対の異常検知システム。

【請求項11】

前記第3の接続手段は、補償導線であり、

前記中継手段は、前記熱起電力を前記補償導線に供給する中継装置である請求項10記載の熱電対の異常検知システム。

【請求項12】

前記中継手段は、前記熱電対が生成した熱起電力を電流信号または電圧信号に変換する電流信号変換手段であり、

前記第3の接続手段は、前記電流信号または前記電圧信号を前記伝送信号変換手段に送信するケーブルである請求項10記載の熱電対の異常検知システム。

【請求項13】

少なくとも前記第1の接続手段および前記第2の接続手段を収容する収容手段をさらに備えた請求項2記載の熱電対の異常検知システム。

【請求項14】

シースに収容された複数の熱電対素線を有する複数の熱電対を準備するステップと、

前記熱電対素線により生成された熱起電力を伝送信号に変換して出力するステップと、

出力された前記伝送信号を送信するステップと、

送信された前記伝送信号のうち、各前記熱電対が有する前記複数の熱電対素線から得られる伝送信号を比較し、各前記熱電対の異常を検知するステップとを備えることを特徴とする熱電対の異常検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−24813(P2013−24813A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162426(P2011−162426)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(390014568)東芝プラントシステム株式会社 (273)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(390014568)東芝プラントシステム株式会社 (273)

[ Back to top ]