熱電対接触式の表面粗さ測定方法及びワークの表面状態検出装置

【課題】広範囲の測定対象物に適応でき、インプロセスで表面粗さの変化量を検出することができるワークの表面状態検出方法及び装置を提供する。

【解決手段】一つの測定用熱電対202をワーク203の被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定し、この熱起電力の変化量から、測定用熱電対202と同一のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数、Ryは表面粗さ)に基づいて、被測定面の表面粗さの変化量を求める。

【解決手段】一つの測定用熱電対202をワーク203の被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定し、この熱起電力の変化量から、測定用熱電対202と同一のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数、Ryは表面粗さ)に基づいて、被測定面の表面粗さの変化量を求める。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面加工(切削,研削等の機械加工)ないし表面処理(圧延,スキンパス,コーティング等の物理的,化学的処理)を施したワーク表面の表面粗さ及び/又は表面温度の変化量を検出するためのワークの表面状態検出方法及びこれを実施するためのワークの表面状態検出装置に関するものであり、特に金属等の導電性材で構成されるワークの表面状態をインプロセス又はポストプロセスで好適に検出しうる方法及び装置に関するものである。

【背景技術】

【0002】

従来の表面粗さ測定は、触針式では主にスタイラスを被測定面に接触させてトレースする方式、また非触針式ではレーザ光等を集光して被測定面に照射し走査させた場合の反射光を検出する方式が用いられている。いずれの方式においても被測定面の断面形状を求め、それに基づいて表面粗さを決定している。

【0003】

ところで、マシニングセンタや旋盤等の工作機械により加工されたワークの表面粗さの測定に際して、一旦加工を停止させワークを機械から取り外して触針式表面粗さ計に設置して行うか、あるいはワークの加工を一旦停止させて機械に取り付けたまま行われている。非触針方式による測定においても加工液を使用する環境下においてリアルタイムで表面粗さを測定することはできなかった。したがって、従来の測定方法では、ワークの加工中にリアルタイムで表面粗さ測定を実施するのが困難であり、あるいは不可能であるために、測定プロセスを機械加工を中断して実施することになり、生産能率や品質の向上を妨げる要因となっていた。

【0004】

そこで、より効率よく加工精度や性能を向上させるためには、被測定物(ワーク)が駆動状態や被加工状態にあるときに動的な状態のまま、つまりインプロセスで表面粗さを把握する技術の確立が重要課題となっている。すなわち、表面粗さ測定をインプロセスで行うことにより、工作機械の切削加工中に切削面の精度監視が可能になるため、工作機械の無人化ないし自動運転の円滑な稼働を促進して生産能率及び品質向上に大きく貢献できるようになる。

【0005】

また、表面粗さをポストプロセスで測定する場合でも、触針式でスタイラス先端が挿入できないあるいは光学式で反射光を検出できない細穴などの物理的制約のある峡間部分の表面粗さ測定は、被測定物を切断して測定対象部を露出させたうえで行われており、測定対象物を切断や破壊することなく峡間部分の表面粗さを能率よく測定する技術の確立が重要な課題となっている。

【0006】

従来の表面粗さ測定方法の主なものを下記特許文献1〜7に示す。これらは測定原理別に、ワークの性質に依拠するもの(特許文献1、3)、光学式測定によるもの(特許文献2、5、7)、触針法によるもの(特許文献4)及び超音波によるもの(特許文献6)に分類できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−130606

【特許文献2】特開平11−148812

【特許文献3】特開昭57−30308

【特許文献4】特開平10−138095

【特許文献5】特開平6−258060

【特許文献6】特開平5−1775125

【特許文献7】特開平6−99336

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上の特許文献1〜7に開示された表面粗さ測定方法は上記のインプロセス測定の可能性の観点からみた場合、以下に述べる課題を有している。

【0009】

特許文献1の特開2003−130606号公報には、磁気テープの記録面上の表面粗さを、実際の磁気テープと磁気ヘッドとの接触時に磁気ヘッドが受けると同様の感度で測定できるように、磁気ヘッドに接触して被測定面がすべる場合のサーマルアスペリティ波形から表面粗さを求める測定方法が開示されている。しかし、この方法では磁気ヘッドを使用するため、測定対象物が磁性体に限られ、磁性体以外の金属材料には適用できないといった問題を有している。また、磁気ヘッドの使用によりそれを含む粗さセンサの構造が複雑化していた。さらに、磁気ヘッドとの接触領域を多く必要とするため、微小領域における粗さ測定に適しておらず、しかも大きい粗さの面との摩擦に磁気ヘッドが耐えられないため数ミクロン程度の粗さ測定にも適応が困難であった。

【0010】

特許文献2の特開平11−148812号公報には、縦型バイポーラトランジスタを形成するための基体上に形成したエピタキシャル成長層の表面粗さ測定において、エピタキシャル成長層の表面に短波長の紫外線を照射してその反射量を紫外線分光計により測定して表面粗さを求める測定方法が開示されている。しかし、この方法では紫外線分光計の使用により被測定物は静止状態に置かれる必要があるため、インプロセス測定に適さず、しかも測定システムの構成も複雑化する問題があった。

【0011】

特許文献3の特開昭57−30308号公報には、磁気テープのようなシート状被測定物の表面粗さの測定において、基準面と被測定物との間に介在する空気を吸引し、基準面と被測定物との密着時間に基づいて被測定物の表面粗さを判定する方法が開示されている。しかし、この方法においても被測定物は静止状態に置かれる必要があるため、インプロセス測定に適さず、しかも空気吸引のための真空ポンプや気密室用のデシケータなどを用意しなければならずシステム構成が複雑となっていた。

【0012】

特許文献4の特開平10−138095号公報には、触針式表面粗さ測定子を用いた寸法測定装置によりワークの寸法と表面粗さを同時に測定する方法が開示されている。しかし、この方法ではワーク加工時に表面粗さを測定できるが、表面粗さ測定原理が触針法によるものであるため、トレース速度(測定速度)を大きくするとスタイラスが被測定面の形状に忠実に沿えなくなり、比較的低速の速度域でしか表面粗さの測定を行えない欠点を有している。したがって、この方法においては一般的な機械加工工程における被測定物の高速運動時のインプロセス表面粗さ測定には適用できず、また触針を含む表面粗さセンサの測定システム構成自体も複雑となる問題があった。なお、触針式の場合、一般的に被測定面を水平に近い状態にしなければならないといった測定環境条件の制約を受ける欠点もある。さらに、触針式等の接触方式に限らず、光学式等の非接触方式においても、インプロセス測定化するには、被測定面と測定センサ(測定子又は検出子)の相対運動を高い精度で直線運動あるいは回転運動させる必要があるが、いずれの測定方式にあっても被測定物の運動あるいは測定センサに不規則な変動が含まれる場合には表面粗さ測定が不可能となったり、あるいは測定精度が著しく低下するといった問題も有している。

【0013】

特許文献5の特開平6−258060号公報には、エリプソメータを用いた非接触表面粗さ測定方法が開示されている。エリプソメータは物体の境界面に偏光を入射させ、その反射光の偏光状態が変化することを利用した薄膜精密測定装置である。特許文献5の測定方法においては、被測定面にレーザ光を照射したときの屈折率と吸収係数をエリプソメータを用いて測定し表面粗さを求める。しかし、このレーザ光を用いた光学方式では触針式と比べて測定速度を大きくすることができるが、光学式非接触測定のために、光学測定系に雰囲気などの光学的外乱、例えば工場内に配置された水銀灯やナトリューム灯などの光学的影響を受けやすい。このため、この測定方法を実施するには、外乱のない測定環境を維持するための対策を必要とする。また、測定表面に水や油等が付着している場合や切削加工中の切削油などの飛沫が散乱する場合などには正常な反射光が得にくくなるため、測定にあたっては表面を脱脂洗浄したり飛沫の散乱を防止するなどの手間を要することになり、簡易に測定できないといった問題があった。

【0014】

特許文献6の特開平5−1775125号公報には、切削加工中に液体媒質を介して切削部に超音波を入射させ、ついでこの切削部表面からの反射波を検出して表面粗さを判定する方法が開示されている。この方法では切削環境下において切削面の粗さ測定を行うことができるが、粗さ測定領域を液体雰囲気にする必要があるため、特許文献5の方法と同様に、外乱のない測定環境の維持が求められることになり、簡易に測定できないといった問題があった。

【0015】

特許文献7の特開平6−99336号公報には、横型旋盤に小型光学式表面粗さ計を設置して、ワークを旋盤から取り外すことなく工作機械上で表面粗さ測定を行うことが開示されているが、従来の表面粗さ計を使用する限り、表面粗さ測定は加工を停止した状態で行う必要があるため、加工中のインプロセス測定を行えないといった問題があった。

【0016】

従って、本発明は、広範囲の測定対象物、特に導電性材全般に適応でき、いかなる動的状態においても外乱の影響を受けることなくインプロセスで表面粗さ及び/又は表面温度の変化量を検出することができ、さらに従来の方法では切断などの処理なしに表面粗さを測定することが不可能又は困難な測定対象面(被測定面)についても特別な処理なしに機上で表面粗さ及び/又は表面温度の変化量を正確且つ簡便に検出することができるワークの表面状態検出方法及びこれを好適に実施するための表面状態検出装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者は上記目的を達成するために鋭意検討した結果、その効果的な解決策を見出し発明したのであるが、それに至る経緯において、最初に着目したのは、開発研究過程で実施した円筒トラバース研削の実験において、接触式熱電対を用いてワーク表面温度を測定した際に研削前と研削後で熱起電力が一致しないというシフト現象が見られたことである。ついで、このシフト現象が見られる原因をつきつめていくうちに、ワーク表面粗さが研削前と研削後で大きく異なることがシフト現象発生の原因であると判明した。そして、熱電対が回転するワークに接触したときに発生する摩擦熱が表面粗さの違いによって研削前後において異なり、つまり熱電対によって検出される熱起電力も異なるため、研削前と研削後でワーク表面温度が一致しないと考え、ワーク表面粗さと摩擦熱には何らかの関係があるのではないかと推測した。この推測を実証するために、以下に述べる実験等の検証を行い、その結果から、本発明にかかるインプロセス表面粗さセンサの着想を得ることになり、熱電対の熱起電力に基づく、本発明にかかる表面粗さ測定原理を導き出した。この表面粗さ測定原理は、複数の異なる材質の金属材からなる熱電対測定子を互いに非接触状態で、導電性物体の被測定面に接触させ、かつ該被測定面と相対運動を与えたときに発生する熱起電力が該被測定面の表面粗さと所定の相関関係を有するという事実に基づいて、その相関関係を利用して熱電対接触式表面粗さ測定を行うものである。

【0018】

まず、最初の検証は、ワーク表面粗さに伴う熱起電力の変化についての実験を行った結果、ワーク表面粗さが劣化するにつれて検出される熱起電力も大きくなり線形関係があることが判明した。次に、ワーク表面粗さとワーク周速度の変化に伴う熱起電力の変化についての実験を行った結果、ワーク周速度が大きくなると摩擦熱が大きくなることから検出される熱起電力も大きくなることが判明した。このような実験結果を踏まえて、上記の表面粗さ測定原理の解明に成功した。なお、この原理に基づいて熱電対により測定される熱起電力ΔEは次のような関係式(1)で表すことができる。すなわち、上述のように、熱電対によって測定される熱起電力の中には被測定面の温度だけではなく熱電対と被測定面との接触による摩擦熱も含まれているので、これを表すと、

ΔE=α・ΔT+β・Ry・・・・・・・・・・・・・(1)

となる。ここに、αは使用する熱電対によって決まる周知の値であり、当該熱電対固有の値(以下「温度係数」という)である。ΔTは被測定面の温度変化量である。βは熱電対の接触条件(熱電対の被測定面に対する接触長さ,接触圧等)及び相対運動条件(熱電対の被測定面に対する接触点での相対速度等)に応じて熱起電力と表面粗さとの関係から導かれる係数(以下「粗さ係数」という)であり、被測定面の温度及び被測定面と熱電対との接触による摩擦熱によって変動する。Ryは被測定面の表面粗さである。

【0019】

本発明は、熱電対による熱起電力と表面粗さ及び表面温度との間に(1)のような関係を有するとの上記知見に基づいてなされたものであり、次のようなワークの表面状態検出方法及びこれを実施するための表面状態検出装置を提案するものである。

【0020】

すなわち、本発明は、第1に、測定用熱電対をワークの被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力を測定し、この熱起電力から、測定用熱電対と同一又は同種のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データに基づいて、被測定面の表面粗さ及び/又は表面温度の変化量を求めるようにしたことを特徴とするワークの表面状態検出方法を提案する。なお、相関関係データの採取方法としては、測定用熱電対を使用して当該データを求める場合(測定用熱電対と同一のデータ採取用熱電対を使用する場合)と測定用熱電対と同種のデータ採取用熱電対(測定用熱電対と前記した温度係数αが同一となる熱電対)を使用して当該データを求める場合とがある。前者の場合には、後述する本発明の表面状態検出装置をデータ採取装置として使用することができ、後者の場合には、当該表面状態検出装置と同様構成のデータ採取装置を使用するが、実用上は、前者を採用することが好ましいであろう。

【0021】

かかる方法の好ましい実施の形態にあっては、測定用熱電対として第1及び第2測定用熱電対が使用され、予め、第1測定用熱電対と同一又は同種の第1データ採用熱電対により第1の相関関係データ及び第2測定用熱電対と同一又は同種の第2データ採用熱電対により第2の相関関係データを求めておく。これらの相関関係データは(1)式で表されるものであり、第1の相関関係データはΔE=α1・ΔT+β1・Ryで表され、第2の相関関係データはΔE=α2・ΔT+β2・Ryで表される。ここに、α1は第1データ採取用熱電対(及び第1測定用熱電対)に固有の温度係数であり、α2は第2データ採取用熱電対(及び第2測定用熱電対)に固有の温度係数である。また、β1は第1データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第1測定用熱電対の被測定面に対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、β2は第2データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第2測定用熱電対の被測定面に対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数である。

【0022】

そして、第1及び第2測定用熱電対により熱起電力を測定することにより、第1測定熱電対により測定された熱起電力ΔE1及び第2測定用熱電対により測定された熱起電力ΔE2から、上記相関関係データに基づいて、被測定面の表面粗さRy及び/表面温度の変化量ΔTを求める。すなわち、表面粗さRyは、第1の相関関係データにより得られる熱起電力ΔE1の相関関係式ΔE1=α1・ΔT+β1・Ryと第2の相関関係データにより得られる熱起電力ΔE2の相関関係式ΔE2=α2・ΔT+β2・RyとからΔTを消去する(温度変化による出力をキャンセルする)ことにより、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)として求められ、表面温度の変化量ΔTは、上記両相関関係データからRyを消去する(表面粗さに起因する出力をキャンセルする)ことにより、ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)として求められる。この場合、第1及び第2測定用熱電対(第1及び第2データ採取用熱電対)が同種のものであるときには、α1=α2であることからΔE1=α1・ΔT+β1・Ry及びΔE2=α1・ΔT+β2・Ryとなって、Ry=(ΔE1−ΔE2)/(β1−β2),ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)となる。なお、いうまでもないが、このように第1及び第2測定用熱電対が同種のものである場合においては、被測定面に対する両測定用熱電対の接触条件及び相対運動条件(被測定面との接触点における相対速度)の少なくとも一方を異にしておくことが必要である。けだし、接触条件及び相対運動条件が同一である場合には、β1=β2となるからである。また、第1測定用熱電対を被測定面との接触点における相対速度が生じる接触状態で相対運動させることにより熱起電力ΔE1を測定すると共に第2測定用熱電対を被測定面との接触点における相対速度が生じない接触状態で相対運動させることにより熱起電力ΔE2を測定するようにした場合、第2測定用熱電対と被測定面との接触によっては摩擦熱が発生しないことから、第2測定用熱電対による熱起電力ΔE2は被測定面の表面温度のみによって発生することになる。したがって、第1の相関関係データはΔE=α1・ΔT+β1・Ryとして求められるが、第2の相関関係データはRyに関与する項を有しないΔE=α2・ΔTとして求められ、被測定面の温度変化量ΔTは第2の相関関係データに基づく熱起電力E2の相関関係式ΔE2=α2・ΔTのみからΔT=ΔE2/α2として求められる。一方、表面粗さRyは、上記の相関関係式と第1の相関関係データに基づく熱起電力E1の相関関係式ΔE1=α1・ΔT+β1・Ryとから、ΔTを消去して、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1)として求められる。この場合において、第1及び第2測定用熱電対(第1及び第2データ採取用熱電対)が同種のものであるときには、表面粗さRyは、α1=α2であることからΔE1=α1・ΔT+β1・Ry及びΔE2=α1・ΔTとなって、Ry=(ΔE1−ΔE2)/β1として得られる。

【0023】

また、被測定面の表面粗さ及び/又は表面温度にバラツキがあり、それらの分布状態を検出する必要がある場合には、第1及び第2測定用熱電対を一組として、複数組の測定用熱電対を被測定面の複数箇所において接触させることにより、被測定面の複数箇所における表面粗さ及び/又は表面温度の変化量を同時に求めるようにすればよい。なお、各組の第1及び第2測定用熱電対による被測定面の表面粗さRy及び/又は表面温度の変化量ΔTを求める手法は、上記したと同様に行なわれる。

【0024】

また、被測定面の表面温度が一定であってその変化量ΔTが0又は既知である場合においては、上記した如く複数の測定用熱電対(及びデータ採取用熱電対)を使用する必要がなく、一つの測定用熱電対(及びデータ採取用熱電対)を使用して被測定面の表面粗さを検出することができる。この場合、(1)式において表面温度に関係する項を有しない相関関係データΔE=β・Ryに基づいて、測定用熱電対によって測定した熱起電力ΔEからRy=ΔE/βを求めるのである。

【0025】

このように被測定面の表面粗さのみを検出する場合において、被測定面の表面温度が既知でないときには、次のような方法を採用することができる。すなわち、データ採取用熱電対を表面粗さ及び表面温度が既知の基準面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力と表面粗さとの相関関係データを表面温度をパラメータとして予め求めておき、被測定面の表面温度を測定すると共に、データ採取用熱電対と同一又は同種の測定用熱電対を基準面に対する場合と同一の接触条件及び相対運動条件で被測定面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力を測定し、測定された熱起電力から、測定された表面温度に対応する上記相関関係データに基づいて、被測定面の表面粗さを求めるようにするのである。被測定面の表面温度測定は、例えば、赤外放射温度計等の周知の非接触温度計を用いて行なうことができる。

【0026】

本発明は、第2に、上記した表面状態検出方法を実施するための装置として、測定用熱電対をワークの被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力を測定する測定手段と、測定用熱電対と同一又は同種のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データを記憶する記憶部と、測定手段により測定された熱起電力から相関関係データに基づいて被測定面の表面粗さ及び/又は表面温度の変化量を求める演算部と、演算部により求められた被測定面の表面粗さ及び/又は表面温度の変化量に関する情報を出力する情報出力部と、を具備することを特徴とするワークの表面状態検出装置を提案する。なお、記憶部、演算部及び情報出力部としてはパーソナルコンピュータ又はマイクロコンピュータ等の一般的な制御機器を使用することができる。例えば、記憶部としては当該コンピュータ等のメモリーを用いることができ、演算部及び情報出力部としては、当該コンピュータ等の中央処理装置(CPU)を含む演算出力装置を用いることができる。情報出力部による情報出力は、演算部により演算された被測定面の表面粗さ及び/表面温度の変化量に関する情報を表示したり、別の解析装置にデータ出力したりする出力態様を含む。また、複数組の熱電対を使用することにより、被測定面の表面粗さ又は表面温度の分布を検出する場合には、これら表面粗さ分布又は表面温度分布のイメージングを行うことができる。

【0027】

かかる表面状態検出装置の好ましい実施の形態にあって、測定手段は第1測定用熱電対による熱起電力ΔE1と第2測定用熱電対による熱起電力ΔE2とを各別に測定するものであり、記憶部は、第1測定用熱電対と同一又は同種の第1データ採取用熱電対を使用して求めた第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2測定用熱電対と同一又は同種の第2データ採取用熱電対を使用して求めた第2の相関関係データΔE=α2・ΔT+β2・Ryを記憶するものであり、演算部は、第1及び第2の相関関係データに基づいて被測定面の表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)及び/又は表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)を上述した如く演算するものである。すなわち、第1及び第2測定用熱電対が温度係数α1を同一とする同種の熱電対である場合、演算部により被測定面の表面粗さRy=(ΔE1−ΔE2)/(β1−β2)及び/又は表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)を演算する。また、測定手段が、第1測定用熱電対を被測定面との接触点における相対速度が生じる接触状態で相対運動させることにより熱起電力ΔE1を測定すると共に第2測定用熱電対を被測定面との接触点における相対速度が生じない接触状態で相対運動させることにより熱起電力ΔE2を測定するものである場合、記憶部は、第1データ採取用熱電対を使用して求めた第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2データ採取用熱電対を使用して求めた第2の相関関係データΔE=α2・ΔTを記憶するものであり、演算部は、ΔE1=α1・ΔT+β1・RyとΔE2=α2・ΔTとから被測定面の表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1)及び/又は表面温度の変化量ΔT=ΔE2/α2を演算する。また、第1及び第2測定用熱電対が同種の熱電対である場合においては、演算部は被測定面の表面粗さRy=(ΔE1−ΔE2)/β1)を演算する。さらに、被測定面の表面温度が一定であってその変化量ΔTが0又は既知である場合においては、一つの測定用熱電対のみを使用して被測定面の表面粗さを検出するように構成しておくことができる。

【0028】

本発明の表面状態検出方法又は表面状態検出装置にあって、被測定面が導電性を有する場合には、測定用熱電対を構成する第1及び第2熱電対線(一般的な熱電対と同様に異種金属で構成される)の先端部を相互に離間させた状態で被測定面に接触させることにより熱起電力を測定するように構成しておくことができる。また、測定用熱電対を構成する第1及び第2熱電対線の先端部間を耐摩耗性部材で連結して、この耐摩耗性部材を被測定面に接触させることにより熱起電力を測定するように構成しておくことも可能である。また、被測定面を含むワーク全体が導電性材(例えば金属材)で一体構成されている場合においては、測定手段が、測定用熱電対を構成する第1及び第2熱電対線のうち、一方の熱電対線の先端部を被測定面に接触させると共に他方の熱電対線の先端部をワークにおける被測定面以外の部分に連結させることにより熱起電力を測定するように構成しておくことができる。また、測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、被測定面に点接触する回転自在な円盤状の測定子で構成しておくことができる。すなわち、ワークが導電性材で一体構成されている場合には、両熱電対線の先端部を当該測定子で構成するか、一方の先端部を当該測定子で構成し且つ他方の先端部をワークの適所に連結しておく。またワークが非導電性材で構成されている場合には、両熱電対線の先端部を当該測定子で構成しておく。このように電熱対線の先端部を当該測定子で構成しておく場合においては、円盤状の測定子を被測定面への接触点において相対速度が生じるように(被接触面との接触により摩擦熱が発生するように)強制回転させるようにすることができる。また、被接触面との接触による摩擦熱を発生させず、(1)式における第2項(β・Ry)を消去した相関関係データを採用したいときには、円盤状の測定子を被測定面への接触点において相対速度が生じないように自由回転させるようにしておく。つまり、測定子が被接触面上を転動するようにしておく。また、測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、当該熱電対線自体が被測定面に接触する測定子に構成しておくことも可能である。このような測定子構造をとる場合においても、ワークが導電性材で一体構成されているときには、両熱電対線の先端部を当該測定子で構成するか、一方の先端部を当該測定子で構成し且つ他方の先端部をワークの適所に連結しておけばよく、またワークが非導電性材で構成されている場合には、両熱電対線の先端部を当該測定子で構成しておく。また、少なくとも1組の第1及び第2測定用熱電対を使用する場合においては、第1測定用熱電対を構成する第1及び第2熱電対線の一方と第2測定用熱電対を構成する第1及び第2熱電対線の一方とを共通の熱電対線で兼用しておくことが可能である。なお、一般に、熱電対は、異種金属線の先端部をスポット溶接等によって接続してなり、わずかではあるが体積を有する接点を構成する場合がほとんどである。原理的には、本発明においてもこの形態の熱電対を用いても被測定面の表面状態を検出することは可能であるが、熱電対を構成する2種類の金属の接続部全体において発生する熱起電力が出力となるため、接続部が体積を有する場合は応答性や出力特性が劣化する。しかし、上記した如く、第1及び第2熱電対線を離間した状態で被測定面に接触させる方式では、熱起電力が発生する各熱電対線の測定子と被測定面との接触点は体積を持たないため、応答性や出力特性などの点で有利である。

【0029】

また、本発明の表面状態検出方法又は表面状態検出装置は、表面加工(切削,研削等の機械加工)ないし表面処理(圧延,スキンパス,コーティング等の物理的,化学的処理)を施されたワーク(被測定面が当該表面加工ないし表面処理を施された面とする)であれば、何らの制限なく、あらゆるワークについて表面状態(表面粗さRy及び/又は表面温度の温度変化ΔT)を検出することができるが、特に、少なくとも被測定面が導電性を有するワークに対しては表面状態の検出をより効果的に行なうことができるものである。測定用熱電対による熱起電力の測定は、ワークの表面加工ないし表面処理と並行して行なうようにすることが好ましく、具体的には測定手段(測定用熱電対)を当該表面加工ないし表面処理のライン上に設置しておくことが好ましい。また、Ry,ΔTを検出しうる被測定面の形状に制限はなく、その検出時におけるワーク状態も制限されない(ワークが回転等の運動状態にあると静止状態にあるとを問わない)。すなわち、測定用熱電対と被測定面との接触により摩擦熱が発生するような検出形態(測定手段として少なくとも1組の第1及び第2測定用熱電対を使用する場合には、第1及び第2測定用熱電対の少なくとも一方と被測定面との接触により摩擦熱が発生するような検出形態)が確保できる限りにおいて、当該方法又は装置によるRy,ΔTの検出を行なうことができる。被測定面が二次元又は三次元の曲面形状(球面状,円柱面(円筒状ワークの外周面又は内周面等)等の回転面形状や凹面形状,凸面形状等)をなす場合、平面形状をなす場合及び被測定面が凹凸面形状をなす場合の何れにおいても、測定用熱電対をこれが被測定面に一定圧で接触する状態で被測定面上を相対移動するようにしておくことにより、当該方法又は装置によるRy,ΔTの検出を適正に行なうことができる。ワークが回転運動又は直線運動する場合においては、被測定面の移動経路上の一定位置において測定用熱電対を被測定面に一定圧で接触させるようにしておけばよく、またワークが静止状態にある場合においては、測定用熱電対を、被測定面上をこれに一定圧で接触させた状態で移動させるようにしておけばよい。特に、ワークが偏心回転する場合や測定面が凹凸面形状である場合等であって、測定用熱電対と被測定面との接触点が相対運動方向に交差する方向に変位する場合においては、測定用熱電対を当該交差方向に往復動可能とすることによって被測定面との接触圧を一定に保持することができる。

【発明の効果】

【0030】

本発明のワークの表面状態検出方法又は表面状態検出装置によれば、測定用熱電対を被測定面に接触させることによって発生する熱起電力から被測定面の表面粗さ及び/又は表面温度の変化量を検出することができるから、検出環境の温度変化等の外乱に影響されることなく、ワークの表面加工面ないし表面処理面である被測定面の表面状態をインプロセス又はポストプロセスで高精度且つ簡便に検出することができる。特に、少なくとも被測定面が導電性を有するワークに対しては、当該検出をより効果的に行なうことができ、被測定面の表面粗さ及び/又は表面温度の変化量をリアルタイムでより正確に検出することができる。また、複数の測定用熱電対を使用することにより、被測定面における表面粗さ分布及び/又は表面温度分布が均一でない場合にも、当該分布状態を的確に検出することができる。また、研削等の表面加工(機械加工)においては、加工の進行とともにワーク温度が変化し、これに伴って、ワークはミクロンあるいはサブミクロン単位で熱変形することから、ワークに高い寸法および形状精度を付与するためには、熱変形量を精確にモニタリングする必要があるが、本発明によれば、ワークの加工ライン又は搬送ラインにおいて被測定面の表面状態を検出することができるから、このようなモニタリングも良好且つ簡便に行なうことができる。また、ワークが導電性材製のものである場合において、測定用熱電対を構成する第1及び第2熱電対線の一方をワークにおける被測定面以外の部分に連結しておくことにより、更には第1及び第2測定用熱電対の熱電対線を兼用して両熱電対を3本の熱電対線で構成しておくことにより、被測定面が複数の測定子を並置できないような狭幅のものである場合にも、良好に対応することができる。また、ワークが静止状態又は運動状態の何れにある場合にも、更には被測定面が振動状態にある場合にも、被測定面の表面状態を良好に検出することができる。また、ワークが圧延鋼板等である場合にあって、圧延ロールの損傷等でロット数が増えるに従って表面粗さが大きくなるときにも、これを的確且つリアルタイムで検出して、不良品の大量発生を効果的に防止することができる。また、測定子を耐摩耗性材で構成しておくことができ、熱電対の耐久性を向上させて、長期に亘って良好且つ信頼性の高い表面状態検出を行なうことができる。

【図面の簡単な説明】

【0031】

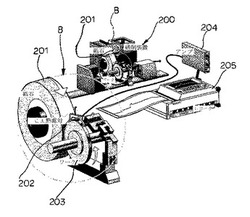

【図1】熱電対式温度計の測定原理を説明するためのモデル図である。

【図2】円筒研削実験装置を示す斜視図である。

【図3】円筒プランジ研削の研削過程における熱起電力変化過程を示すグラフである。

【図4】円筒研削により作成した様々のワーク表面の各粗さにおける熱起電力の変化を示すグラフである。

【図5】ワーク表面粗さとワーク周速度の変化に伴う熱起電力の変化を表したグラフである。

【図6】本発明に係る表面状態検出装置の一例を示す斜視図である。

【図7】当該表面状態検出装置の変形例を示す斜視図である。

【図8】当該表面状態検出装置の他の変形例を示す斜視図である。

【図9】当該表面状態検出装置の更に他の変形例を示す斜視図である。

【図10】表面温度をパラメータとする熱起電力と表面粗さとの相関関係データを示すグラフである。

【図11】熱電対の変形例を示す縦断側面図である。

【図12】熱電対の変形例を示す縦断側面図である。

【図13】球状ワークの表面状態測定方法を示す概略図である。

【図14】熱電対に一定の張力を付加する張力付加部材を含む熱電対を示す斜視図(A図)及び側面図(B図)である。

【図15】板状片測定子からなる熱電対を示す斜視図(A図)及び側面図(B図)である。

【図16】本発明に係る表面状態検出の具体例(円筒研削用インプロセス表面粗さ測定装置)を示す平面図である。

【図17】ホルダ構造を有する熱電対を示す斜視図(A図)及び側面図(B図)である。

【図18】ホルダ構造を有する熱電対の変形例を示す斜視図(A図)及び側面図(B図)である。

【図19】表面状態検出形態の一例を示す側面図である。

【図20】表面状態検出形態の変形例を示す側面図である。

【図21】並進運動する被測定対象の表面状態測定方法を示す斜視図である。

【図22】並進運動する被測定対象の表面状態検出形態を示す側面図である。

【図23】搬送中の被測定物の表面状態検出形態を示す斜視図である。

【図24】回転測定子からなる熱電対を用いた表面粗さ測定装置の一例を示す側面図である。

【図25】熱電対センサを3次元走査する表面状態検出形態を示す斜視図(A図)及び側面図(B図)である。

【図26】被測定面が凹凸面である場合の表面状態検出形態を示す側面図である。

【図27】熱電対線の先端部に耐摩耗性の物質からなる微小片を固着した熱電対を示す正面図である。

【発明を実施するための形態】

【0032】

以下に、本発明に係るワークの表面状態検出方法及び表面状態検出装置の実施形態を添付する図面を参照して詳細に説明する。

【0033】

本発明においては、ワーク、主として導電性物体に対して熱電対を用いて摩擦熱に起因する熱起電力を測定するが、まず、熱電対式温度測定の原理について簡単に触れておく。図1は熱電対式温度計のモデル図である。図1(A)に示すように、熱電対による温度測定は、2種類の異種金属MA,MBで閉回路をつくり、それぞれの接点の温度をT1,T2として温度差(T1−T2)を与えることによって、この温度差(T1−T2)に相当する電圧が金属間で生じ、電流が流れる、というゼーベック効果に基づく。図1(B)に示すように、もし熱電対の中に異種金属MCが挿入されたとしても接合点の温度T3、T4が等しければ(T3=T4)、中間金属の法則から異種金属MCの材料成分に関係なくその挿入の影響を受けることなく、測定誤差は発生しないという原理をもとに温度測定を行うものである。したがって、例えば図1(C)に示すように、異種金属MA、MBにアルメル線(A線)、クロメル線(C線)を用いたCA線熱電対を被測定物の導電性ワークWに接触させると、C,A線の一端側は直流アンプDCAに接続され、接合温度T1であり、一方ワークWが第三の異種金属MCの挿入と同様に扱うことができ、C,A線の他端側の温度T2、T3はワークWの温度T4となり(T2=T3=T4)、上記中間金属の法則に基づいて熱電対接触式による温度測定を行うことができる。

【0034】

また、このような熱電対接触式の表面粗さ測定原理が本発明の根幹にあることは上記した通りであるが、その測定原理の詳細を本実施形態の説明に先立って説明する。

【0035】

<熱電対接触式の表面粗さ測定原理の検証実験>

図2は、円筒研削実験装置200の概略構成図である。本実験では異なる粗さのワークについての熱起電力を図2の円筒研削実験装置200を用いて測定した。本実験では、ビトリファイド砥石201を用いて円筒プランジ研削を行い、熱電対202の熱起電力発生原理について検討した。熱電対202としては、C,A線からなる平行線接触式熱電対202のみを設置し、これを直流アンプ204を介してレコーダ205につないで測定を行った。なお、熱電対202の測定子ヘッド部分にはワーク203との接触状態を安定させるために重り(図示せず)を取り付けた。

【0036】

図3は円筒研削実験装置200を用いた円筒プランジ研削での研削過程における起電力変化過程を表す。ワーク203の回転開始領域t1からワーク203の研削過程をt2で表している。同図から分かるように、ワーク203を回転させると少し熱起電力が増加し、熱起電力は切込み過程で切削前の熱起電力EAから急激に増加する。さらに、砥石台を急速バックさせてワーク203の冷却期間t3に入ると熱起電力は急激に減少しその後は緩やかに減少していき最後的には収束していくことがわかる。その後,ワーク203の回転を止めると熱起電力は研削前のワーク停止状態と同じ値になったため,砥石急速バックから約330秒後のワーク203の温度は研削前と同じであるが、熱起電力EBは熱起電力EAと明らかに異なった。研削後のワーク表面粗さを計ってみると研削前よりも粗くなっており、ワーク表面粗さが粗くなった分、研削後の熱起電力が大きく検出されたと考えられる。なお、ワーク203の回転を停止させた状態をゼロ点とし、ワークを回転させた時に検出される熱起電力との差を各粗さに相当する熱起電力と決定した。

【0037】

次に、上記実験から表面粗さが熱起電力に影響を及ぼすと考えられたので、さらに表面粗さと熱起電力の関係について詳しく検討を行った。

【0038】

円筒プランジ研削実験装置200による円筒プランジ研削で様々な粗さのワーク表面を作成し、各粗さにおける熱起電力を測定してワーク表面粗さに伴う熱起電力の変化を調べた。図4は種々の工作表面粗さに伴う起電力の変化を表す。同図から、やはりワーク表面粗さが大きくなると熱起電力も大きくなっており、全体的には直線的増加傾向になっている。したがって、熱起電力からワーク表面粗さをより高精度に測定することが可能になる。これが、本発明における熱電対接触式の表面粗さ測定法の根幹である。

【0039】

次に、ワーク表面粗さとワーク周速度の変化にともなう熱起電力の変化を計測した。図5はその計測結果を表したグラフである。同図から、ワーク表面粗さと熱起電力との関係には線形関係があり、粗さでみるとワーク周速度が大きくなるにつれて検出される熱起電力も大きくなっていることがわかる。これはワーク周速度が大きくなると摩擦熱の発生も大きくなるので検出される熱起電力も大きくなったと考えられる。また、ワーク周速度が大きくなるにつれて傾きが少しずつ大きくなっている。

【0040】

以上の検証実験から、本発明にかかる熱電対接触式の表面粗さ測定原理によれば次のような特徴及び応用範囲を備える。

1.測定物質の範囲

導電性を有するすべての物質について粗さ測定が可能であり、特に被測定面の材料の比電気抵抗が数μΩcm以下であることが望ましい。

2.測定速度の範囲

本発明にかかる測定方法では、測定子の擦過する速度が0.01から10m/sの範囲で測定が可能であり、摩耗等を考慮すると、0.1から5m/sの範囲で測定することが望ましい。さらに、測定出力精度を考慮すると、0.15m/sから1m/sまでの範囲で測定することが望ましい。従来と比較すると、従来の触針式粗さ計では測定速度は最高でも3mm/s程度まで、また非接触式粗さ計では測定速度は最高でも5mm/s程度まで(測定方向のサンプリング分解能47μm程度)であり、通常の市販されている非接触粗さ計は上記触針式の測定速度と同程度である。

3.測定の温度範囲

本発明にかかる測定方法では、−10℃〜200℃の雰囲気で測定が可能である。特に、この温度領域においては測定中に急速に被測定面の温度が変化する場合でも粗さ測定を行える。なお、本発明の粗さ測定では被測定面の温度変化が熱起電力出力に含まれるが、後述するように、二種類又はそれ以上の熱電対を用いることによって温度キャンセルが可能になり温度測定に関係なく表面粗さを出力することができる。

【0041】

一方、従来の触針式粗さ計や非接触式粗さ計では、一般に室温の範囲内で測定するものであり、精密な測定をするためには極端な高・低温や測定中の急激な(数℃もの)温度変化を避けるため恒温室で±1℃程度の温度変化に抑えるような配慮が必要であった。

【0042】

4.被測定面とセンサの接触状態(測定時の被測定面の処理)

本発明にかかる測定方法では、被測定面の状態が安定していれば、乾燥状態、湿潤状態(酸,アルカリ薬品以外の水、油などの液体あるいは半液体による)にかかわらず測定が可能である。特に、できれば、湿潤状態の方が望ましい。一方、従来の触針式粗さ計や非接触式粗さ計では、被測定面を脱脂・清浄・乾燥して測定する手間を要する。

【0043】

5.粗さセンサの形状および形態

センサ(熱電対材料)は、その出力特性を考慮すれば、被測定面との接触面積ができるだけ大きく、なおかつ体積の比較的小さい形態のものが望ましく、このような条件を満足するものを選定することが好ましい。センサと被測定面との接触面積が小さければ、センサと被測定面との接触点における相対運動に伴う発熱量が小さくなるし、センサ自体の体積が大きければ、センサと被測定面との接触による熱の発生点からセンサ内への熱伝導が促進されるため熱の発生点における温度上昇が抑制され、出力が低下することになる。上記条件を満足するセンサとしては、一般に、線形の熱電対線を使用するのがよく、一般には直径0.1〜1mmの熱電対線を使用することが好ましく、直径0.3〜0.7mmの熱電対線を使用することがより好ましく、殊に一辺長さが0.2〜0.7mmの方形断面を有する熱電対線を用いるのがよい。また、厚さ0.1〜1mmの熱電対材料成分の金属板(薄片)も利用することができ、直径0.1〜1mmのピン(ピンの端面で測定)も利用することができる。球や塊形状その他、上記の条件を満足することができれば形状にこだわらない。また、形状にかかわらず互いに離間する測定子からなる熱電対を使用する。

【0044】

6.熱電対の材質

異なる二種類(方式によっては一種類)の金属を利用することができる。好ましくは熱起電力の大きい組み合わせの二組の金属(クロメル/アルメル,クロメル/コンスタンタンなど)がよく、あるいは測定物質と熱起電力の大きい金属、例えば測定物がFeの場合はコンスタンタン線などが望ましい。

【0045】

7.測定子の被測定面への接触形態例

(1)熱電対線に一定の張力を与えた状態で被測定面に一定圧力で接触させる。

(2)熱電対線を所定の形状を有するガイド(絶縁体)に沿わせた状態で被測定面に一定圧力で接触させる。

(3)薄板(薄片)測定子の一辺(縁)を被測定面に一定圧力で接触させる。

(4)円盤状にした薄板(薄片)を所定の速度で回転させあるいは自由に回転できる状態で,その外周面を被測定面に一定圧力で接触させる。

(5)測定子ピンの端面を被測定面に一定圧力で接触させる。

(6)その他の形状の測定子の一部を被測定面に一定圧力で接触させる。

【0046】

図6は本発明に係るワークの表面状態検出装置の一例を示しており、この表面状態検出装置(以下「第1表面状態検出装置」という)は、外周面を被測定面1aとするワーク1を表面状態検出対象とした場合に使用されるものであり、測定手段2と直流アンプ(増幅器)3と記憶部4、演算部5及び情報出力部6を備えた制御機器とからなる。なお、ワーク1は金属等の導電性材で一体構成されたもので、外周面たる被測定面1aに研削等の機械加工を施されるものであり、当該検出装置はワーク1の機械加工と並行して表面状態を検出するように、研削装置等の加工装置(以下「ワーク加工装置」という)に付設されている。制御機器としては、例えば、パーソナルコンピュータ又はマイクロコンピュータ等が使用される。アンプ3は、測定手段からの出力信号(熱起電力)を増幅して当該コンピュータに出力するものである。記憶部4としては、当該コンピュータ等のメモリーが使用され、演算部5及び情報出力部6としては、当該コンピュータ等の中央処理装置(CPU)を含む演算出力装置が使用される。情報出力部6は、例えば、演算部5による演算結果(被測定面1aの表面粗さ及び/表面温度の変化量)に関する情報を表示するディスプレイ又は別の解析装置にデータ出力する出力手段を有する。

【0047】

測定手段2は、第1及び第2測定用熱電対7,8を具備するものであり、両測定用熱電対7,8を被測定面1aに一定圧で接触する状態に保持されている。第1測定用熱電対7と第2測定用熱電対8とは異種の熱電対であり、例えば、第1測定用熱電対7は、クロメル線たる第1熱電対線7aとアルメル線たる第2熱電対線7bとからなり、両熱電対線7a,7bの先端部で構成される測定子7c,7dを被測定面1aにその幅方向に離間させた状態で接触させるように構成されている。また、第2測定用熱電対8は、熱電対線8a,8bの構成材の組み合わせを異にする点を除いて第1測定用熱伝対7と同一構成をなすものであり、クロメル線たる第1熱電対線8aとコンスタンタン線たる第2熱電対線8bとからなり、両熱電対線8a,8bの先端部で構成される測定子8c,8dを被測定面1aにその幅方向に離間させた状態で接触させるように構成されている。第1及び第2測定用熱電対7,8は、被測定面1aの幅方向に並列する状態で、被測定面1aに接触されている。各測定用熱電対7,8の被測定面1aへの接触圧は、ワーク1の回転に拘わらず、一定となるように設定されている。第1測定用熱電対7の接触圧と第2測定用熱電対8の接触圧とは、同一に設定されている。

【0048】

記憶部4は、第1及び第2データ採取用熱電対により予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データを記憶する。相関関係データは、第1表面状態検出装置を使用して、次のように採取される。すなわち、上記ワーク加工装置にワーク1に代えてこれと同一形状,同一材質の基準ワークをセットして、ワーク1を機械加工する場合と同一周速で回転させた上、第1データ採取用熱電対として使用される第1測定用熱電対7及び第2データ採取用熱電対として使用される第2測定用熱電対8により熱起電力を測定し、熱起電力と基準ワークの外周面である基準面の表面粗さ及び表面温度の変化量との相関関係データを求め、これを記憶部4に記憶させる。基準面の表面粗さは、事前に常法により測定されており、既知である。また、表面温度の変化量は、適宜の温度調整器により基準ワークの温度を調整しつつ、上記相関関係データを求めるようにすることで、既知とされる。このように第1表面状態検出装置を使用することによって、第1測定用熱電対7と同一の第1データ採取用熱電対及び第2測定用熱電対8と同一の第1データ採取用熱電対を、第1及び第2測定用熱電対7,8の被測定面1aに対する場合と同一の接触条件(接触圧等)及び相対運動条件(ワーク周速)で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって、第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2の相関関係データΔE=α2・ΔT+β2・Ryを求めることができる。ここに、α1は第1データ採取用熱電対(第1測定用熱電対7)に固有の温度係数であり、α2は第2データ採取用熱電対(第2測定用熱電対8)に固有の温度係数である。また、β1は第1データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第1測定用熱電対7の被測定面1aに対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、β2は第2データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第2測定用熱電対8の被測定面1aに対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数である。

【0049】

そして、このような相関関係データを採取し、記憶部4に記憶させた後において、ワーク1を上記ワーク加工装置にセットして加工を開始しつつ、測定手段2により熱起電力を測定することによって、第1測定用熱電対7により測定された熱起電力ΔE1及び第2測定用熱電対8により測定された熱起電力ΔE2から、上記相関関係データに基づいて演算部5により被測定面1aの表面粗さRy及び/又は表面温度の変化量ΔTをリアルタイムで検出し、これを情報出力部6において表示,出力するのであり、演算部5においては次のような演算が行なわれる。

【0050】

すなわち、演算部5においては、表面粗さRyが、第1の相関関係データにより得られる熱起電力ΔE1の相関関係式ΔE1=α1・ΔT+β1・Ryと第2の相関関係データにより得られる熱起電力ΔE2の相関関係式ΔE2=α2・ΔT+β2・RyとからΔTを消去することにより、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)として求められる。また、表面温度の変化量ΔTが、上記両相関関係データからRyを消去することにより、ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)として求められる。

【0051】

ところで、第1表面状態検出装置にあっては、被測定面1aの幅が両2測定用熱電対7,8を並置しておくに十分な寸法を有しない場合には、第1測定用熱電対7を構成する熱電対線7a,7bの一方と第2測定用熱電対線8を構成する熱電対線8a,8bの一方とを共通の熱電対線で兼用させておくことによって、被測定面1aが狭幅であっても2つの熱電対を並置させておくことできる。例えば、第1測定用熱電対7がクロメル線たる第1熱電対線7aとアルメル線たる第2熱電対線7bとからなり、第2測定用熱電対8がクロメル線たる第1熱電対線8aとコンスタンタン線たる第2熱電対線8bとからなる場合において、図7に示す如く、第1熱電対線7a,8aを兼用しておくのである。

【0052】

図8は本発明に係るワークの表面状態検出装置の変形例を示しており、この表面状態検出装置(以下「第2表面状態検出装置」という)は、第1及び第2測定用熱電対7,8の測定子7c,7d及び8c,8dを金属製円盤により構成した点を除いて、第1表面状態検出装置と同一構成をなすものである。

【0053】

すなわち、第1測定用熱電対7(又は第2測定用熱電対8)は、図8に示す如く、相互に電気的絶縁された状態で同一軸線上に並列配置されて回転自在な円盤状の測定子7c,7d(又は測定子8c,8d)を具備してなる。測定子7c,7d(又は測定子8c,8d)の回転軸には、各測定子7c,7d(又は測定子8c,8d)に電気的に接続された状態で相対回転自在に嵌挿保持された回転リング9a,9b(又は回転リング10a,10b)が嵌挿保持されている。一方の回転リング9a(又は回転リング10a)には、第1熱電対線7a(又は第1熱電対線8a)が連結されており、他方の回転リング9b(又は回転リング10b)には、第2熱電対線7b(又は第2熱電対線8b)が連結されている。両測定子7c,7d(又は測定子8c,8d)は、ステッピングモータ等の適宜の駆動モータ11(又は駆動モータ12)により、被接触面1aとの接触点において相対速度が生じるように、回転駆動される。すなわち、モータ11(又はモータ12)により、測定子7c,7d(又は測定子8c,8d)を被測定面1aの回転方向と逆方向(図8におけるk方向)に回転させる。なお、測定子7c,7d(又は測定子8c,8d)を被測定面1aの回転方向と同一方向(図8におけるk反対方向)に回転駆動させる場合には、測定子7c,7d(又は測定子8c,8d)の周速がワーク1の周速と異なるようにする。

【0054】

このような構成の第2表面状態検出装置にあっても、第1表面状態検出装置と同様に、第1及び第2測定用熱電対7,8により熱起電力ΔE1,ΔE2を測定することができ、上記した相関関係データを求めることができ、演算部5において熱起電力ΔE1,ΔE2から被測定面1aの表面粗さRy(=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2))及び/又は表面温度の変化量ΔT(=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1))を求めることができる。

【0055】

また、第2表面状態検出装置にあって、第1及び第2測定用熱電対7,8を同種のもの(熱電対線及び測定子の材質及び構成が同一のもの)とすることもできる。すなわち、被測定面1a(又は基準面)に対する第1測定用熱電対7と第2測定用熱電対8との接触条件及び/又は相対運動条件を異にして、相関関係データを求めると共に熱起電力ΔE1,ΔE2を測定するのである。

【0056】

例えば、まず、測定子7c,7d及び測定子8c,8dを、それらの周速又は回転方向が異なるように、モータ11,12により回転駆動させて、相関関係データを求める。第1及び第2測定用熱電対7,8が同種であり、温度係数は同一α1となるから、第1の相関関係データはΔE=α1・ΔT+β1・Ryとなり、第2の相関関係データΔE=α1・ΔT+β2・Ryとなる。次いで、第1及び第2測定用熱電対7,8により熱起電力ΔE1,ΔE2を測定することにより、演算部5において、被測定面1aの表面粗さRy=(α1・ΔE1−α1・ΔE2)/(α1・β1−α1・β2)=(ΔE1−ΔE2)/(β1−β2)が演算され、表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)が演算される。

【0057】

また、第2表面状態検出装置にあっては、一方の測定用熱電対(例えば、第2測定用熱電対8)の測定子8c,8dを、その回転方向がワーク1(又は基準ワーク)と同一であり且つその周速がワーク1(又は基準ワーク)と同一である状態で、モータ10に回転駆動させておくことによって、被測定面1aの表面状態を検出することもできる。

【0058】

すなわち、第2測定用熱電対8の測定子8c,8dを、上記した条件で回転駆動させると、第2測定用熱電対8の被測定面1aへの接触点における相対速度が0となり、摩擦熱は発生しない。したがって、第1の相関関係データはΔE=α1・ΔT+β1・Ryとなり、第2の相関関係データΔE=α2・ΔTとなる。その結果、演算部5においては、ΔE1=α1・ΔT+β1・RyとΔE2=α2・ΔTとから被測定面1aの表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1)及び/又は表面温度の変化量ΔT=ΔE2/α2が演算される。この場合において、第1及び第2測定用熱電対7,8が同種である場合には、α1=α2となり、被測定面1aの表面粗さRyはRy=(ΔE1−ΔE2)/β1として求められる。

【0059】

なお、上記の場合において、第2測定用熱電対8の被測定面1aへの接触点における相対速度が0となるようにするためには、第2測定用熱電対8の測定子8c,8dを、上記した条件で回転駆動させる他、モータ11を設けず、測定子8c,8dを回転自在に支持して、被測定面1a(基準面)上を相対的に転動するようにしておいてもよい。

【0060】

また、第1又は第2表面状態検出装置にあって、図9に示す如く、一方の測定用熱電対7の測定子7c,7dを当該熱電対線の先端部に連結した金属円盤で構成し、他方の測定用熱電対8の測定子8c,8dを当該熱電対線の先端部自体で構成しておくようにすることも可能である。この場合、円盤状測定子7c,7dは、図9に示す如くモータ11により回転駆動(強制回転)させるようにしてもよいし、モータ11を設けず、上記した如く回転自在に支持しておいてもよい。

【0061】

また、第1又は第2表面状態検出装置にあって、被測定面1aの表面粗さ及び/又は表面温度にバラツキがあり、それらの分布状態を検出する必要がある場合には、第1及び第2測定用熱電対7,8を一組として、複数組の測定用熱電対7,8を被測定面1aの複数箇所において接触させることにより、被測定面1aの複数箇所における表面粗さ及び/又は表面温度の変化量を同時に求めるようにすることができる。なお、各組の第1及び第2測定用熱電対7,8による被測定面1aの表面粗さRy及び/又は表面温度の変化量ΔTを求める手法は、上記したと同様に行なわれる。

【0062】

また、第1又は第2表面状態検出装置にあって、被測定面1aの表面温度が一定であってその変化量ΔTが0又は既知である場合においては、上記した如く複数の測定用熱電対を使用する必要がなく、一つの測定用熱電対7を使用して被測定面1aの表面粗さを検出することができる。この場合、演算部5においては、表面温度に関係する項を有しない相関関係データΔE=β1・Ryに基づいて、測定用熱電対7によって測定した熱起電力ΔE1からRy=ΔE1/β1を求めるのである。

【0063】

なお、このように被測定面1aの表面粗さのみを検出する場合において、被測定面1aの表面温度が既知でないときには、次のような方法を採用することができる。すなわち、まず、第1又は第2表面状態検出装置を使用して、基準面の温度を変化させつつ、一つの熱電対7により熱起電力を測定して、熱起電力と表面粗さとの相関関係データとして表面温度をパラメータとする複数のデータを予め求めておく。例えば、図10に示す如く、表面温度がT1,T2,T2であるときにおける夫々の相関関係データD1,D2,D3を求めておき、これらのデータD1,D2,D3を記憶部4に記憶させておく。そして、測定用熱電対7により被測定面1aとの接触による熱起電力ΔE1を測定する共に、被測定面1aの温度を適宜の温度計により測定して、演算部5において、測定された熱起電力ΔE1から、測定された表面温度Tに対応する上記相関関係データに基づいて、被測定面1aの表面粗さを求めるようにするのである。例えば、図10に示す如く、T=T1であるときはデータD1を選択して、これに基づいて被測定面1の表面粗さRy1を求め、T=T2であるときはデータD2を選択して、これに基づいて被測定面1の表面粗さRy2を求め、T=T3であるときはデータD3を選択して、これに基づいて被測定面1の表面粗さRy3を求めるのである。

【0064】

なお、本発明は上記した各実施の形態に限定されず、本発明の基本原理を逸脱しない範囲において、適宜に変更,改良することができる。

【0065】

例えば、測定用熱電対及びデータ採取用熱電対は、ワーク1(及び基準ワーク)が導電性材で構成されている場合、一方の熱電対線を被測定面1a以外のワーク部分に連結させておくようにしてもよい。例えば、第1表面状態検出装置において使用されるタイプ(熱電対線の先端部自体を測定子に構成するタイプ)の測定用熱電対7にあっては、図11に示す如く構成しておくことができる。すなわち、ワーク1(又は基準ワーク)の回転軸13に連結リング14を嵌着して、これとワーク1の側面部との間を連結線7eで電気的に接続する。また、回転リング(スリップリング)16を、連結リング14にベアリング15を介して電気的に接続した状態で相対回転自在に外嵌させる。そして、測定用熱電対7を構成する一方の熱電対線7aを回転リング16に連結し、他方の熱電対線7bの先端部(測定子)7dを被測定面1aに接触させる。また、第2表面状態検出装置において使用されるタイプ(円盤状測定子を使用するタイプ)の測定用熱電対7にあっては、図12に示す如く、測定用熱電対7を構成する一方の熱電対線7aを回転リング16に連結し、他方の熱電対線7bの測定子7dを被測定面1aに転接する金属円盤で構成する。このような構成の測定用熱電対7によっても、上記した熱電対と同様に熱起電力を測定することができる。

【0066】

また、本発明の表面状態検出方法及び表面状態検出装置による表面粗さ及び/表面温度の変化量の検出は、上記した如く被測定面1aが円柱面をなし且つ回転駆動されるワーク1に対する場合と同様に、種々の形状,運動形態をなすワーク1に対しても好適に行なわれる。

【0067】

すなわち、ワーク1ないし被測定面1aは上記した形状のものに限定されるものでなく、図13に示す如く被測定面1aが球面形状をなすワーク1等、種々の立体形状を有するワーク1の表面状態を検出することができる。上述のように熱電対7,8に接続された直流アンプ3からの出力を演算部5において演算処理する場合、被測定面1a及びワーク1の形状等に関する情報をあらかじめ入力しておくことによって、形状、接触位置、回転軸及び回転速度などに応じて前記相関関係データを補正することができる。

【0068】

熱電対によるワーク接触は、測定子を構成する線材のたるみや変形があると、接触状態が不安定となり、測定精度に影響するが、この影響をなくすために、図14(A)に示すように、熱電対の線材に一定の張力を付加して接触させるのが好ましい。張力付加部材51は絶縁性ブロック体からなり、張った状態にある熱電対線50、52を保持する凹部51aを有する。熱電対線50、52は張力付加部材51の中を貫通して凹部51aをまたぐように一対の巻き取りビス53、54に巻きつけられる。ビス53、54の締め付け作用により、各ビス間に各CA線を張力を付加して直線状に敷設することができる。

【0069】

張力付加部材51は、図14(B)に示すように、ワーク1に対峙する支持部材56に、蝶番55によりワーク1に対して前傾姿勢と起立姿勢に移動自在に取り付けられている。表面粗さ測定時には、各熱電対線を張力を付加した状態で、凹部51aを下向けにして起立姿勢から前傾させワーク1の回転面に当接させる。したがって、張力付加部材51の重みも作用して一定荷重によりワークaに熱電対の線材を撓みなく接触させることができ、安定したインプロセス表面粗さ測定を実施することができる。

【0070】

熱電対線を直接ワークに対して使用すると、上記のような線材のたるみや変形を生じるが、図15に示すように薄板(薄片)状の熱電対材料を剛性の高い板状片によって保持する測定子を用いればたるみや変形のおそれはなくなる。図15(A)に示すように、熱電対線60、61の先端には導電性板状片測定子62、63が電気的導通状態で取り付けられている。各板状片測定子62、63は絶縁性ブロック片65〜67によって互いに所定間隔を置いて挟持され、下辺が各ブロック片より僅かだけ突出した状態でビス68により固定保持されている。絶縁性ブロック片65〜67により板状片測定子62、63を挟持した当接ブロック64は図14の実施形態と同様に、蝶番70によりワークaに対して前傾姿勢と起立姿勢に移動自在に取り付けられている。表面粗さ測定時には、図15(B)に示すように、各板状片測定子62、63の一辺が僅かに突出した当接ブロック64面を前傾させワークaの回転面に各板状片測定子62、63を当接させる。したがって、各絶縁性ブロック片や各板状片測定子の重みも作用して一定荷重によりワークaに各板状片測定子を接触させることができ、安定したインプロセス表面粗さ測定を実施することができる。殊に線熱電対と比較すると、保持板型測定子62、63は剛性があり、回転物との接触状態を安定維持できる。

【0071】

図16は本発明に係る表面状態検出装置の具体例である円筒研削用インプロセス表面粗さ検出装置を示すものである。このインプロセス表面粗さ検出装置は、ワークの円筒研削を行う円筒研削装置21を備える。円筒研削装置21は可動テーブル22上で回転保持されたワーク1に対して対向配置された砥石23と砥石回転駆動装置からなる。砥石回転駆動装置は駆動モータ24、駆動モータ24の回転力を駆動側プーリー25、Vベルト26、従動側プーリー27を介して伝達する伝達機構とを含み、従動側プーリー27は軸受28を介して砥石23の回転軸に取り付けられている。砥石回転駆動装置の構成部材及び軸受28は可動砥石台29に据え付けられている。可動砥石台29は固定台30に対してスライド自在に、すなわちワーク1に対して切り込みもしく離反する方向に移動自在に取り付けられている。可動砥石台29の移動は固定台30に設けた送りモータ3の駆動により、送りモータ31に連結された送り軸32を正逆回転駆動することにより平行案内軸に沿って行われる。

【0072】

可動テーブル22はワーク1の両端を回転可能に保持する、一対の可動センタ33、各可動センタの軸受34,35及び軸受35に対して設けた主軸モータ36からなる。砥石23の切り込み量を制御するための送りモータ31、ワーク1の回転制御するための主軸モータ36は主制御部37のモータ制御部38によりコントロールされる。主制御部37はCPUを含むマイコン制御部39を含み、モータ制御部38はマイコン制御部39の制御下にある。表面粗さ測定装置(測定手段)は熱電対線40,41(例えば、C線及びA線)で構成される所定数の熱電対42を具備してなるものであり、ワーク1の被表面1aに一定の圧力で接触する状態に設置されている。熱電対42は熱電対線40,41が高速回転状態にあるワーク1に安定的に当接できるように、図17に示すホルダ構造を有する。すなわち、図17(A)に示すように、熱電対42は尖頭形状の絶縁性ブロック体からなり、熱電対線40,41はブロックの先端湾曲部42aに巻きつくように接着等により固着されている。測定時には、図17(B)に示す如く、先端湾曲部42aの頂部に位置する熱電対線40,41部分がワーク1の被測定面1aに当接するように押し付けられる。なお、図17に示す熱電対42は、熱電対線40,41を絶縁性ブロック体外側面に添設して保持する構造であるが、図18(A)及び同図(B)に示すように、熱電対線40,41を絶縁性ブロック体80の中を貫通させて固定保持し、絶縁性ブロック体80の下端尖頭部81より熱電対線40,41の先端部を突出させるようにしてもよい。この熱電対線40,41が回転体(ワーク)1の外周面(被測定面)1aに当接する。

【0073】

熱電対42による検出熱起電力は直流アンプ43を介してマイコン制御部38に導入される。マイコン制御部38には、図6等の実施形態と同様に、ワーク1の標準サンプル(基準ワーク)を作成し、その標準サンプルの基準面に対して測定した熱起電力と表面粗さの相関関係データをあらかじめ求めておき、そのデータや熱電対固有値(温度係数α)がマイコン制御装置に格納されている。なお、マイコン制御部39には本発明の熱電対接触式の表面粗さ測定原理に基づき表面粗さ測定し、その測定結果を表示するディスプレイ表示部(図示せず)を含む。また、マイコン制御部39は測定した表面粗さデータを他の解析装置にデータ出力する処理端子部も備える。

【0074】

上記構成の円筒研削用表面粗さ測定装置において、ワーク1を可動テーブル22上で回転状態にし、送りモータ3Cで砥石2の切り込み量を調整しながら円筒研削を行い、その円筒研削中に熱電対線40,41を一定の圧力でワーク1の回転研削面(被測定面)1aに押しつけて所定時間接触させることにより、熱電対線40,41による熱起電力測定が行われる。その測定熱起電力データが直流アンプ43を介してマイコン制御部39に導入されると、マイコン制御部39は入力された測定熱起電力データから、あらかじめ記憶している熱起電力と表面粗さの相関関係データに基づき、その入力測定熱起電力に対応する表面粗さデータを表示部に出力し表示する。したがって、円筒研削を行いながらワーク1に対するインプロセス表面粗さ測定を実施することができる。

【0075】

以上の実施形態においては、円盤状ないし円筒状ワークの外表面を測定する例を示したが、本発明はこのような形状の場合に限らず広範囲に適用することができる。例えば、図17又は図18に示した熱電対42,80を用いて、図19に示すような中空円筒形状ワーク90の中空内面(被測定面)91に熱電対42,80を内接させることによりインプロセス表面粗さ測定を行うことができる。

【0076】

また、図20に示すように、カム運動のような不規則回転をするワークの場合にも本発明を適用することができる。この場合、例えば、図17又は図18に示した熱電対42,80を上下に可動させる可動制御機構(図示せず)を設け、ワーク92のカム軌道に沿って一定の圧力で熱電対42,80が当接するように、可動制御機構によりワーク92の回転に同期して上下移動させるとよい。また、このような偏芯回転体の表面粗さを測定する場合は、回転体が一定速度で回転すると測定速度が変動するので、図5の測定速度の影響を考慮した演算により表面粗さを求めるとよい。

【0077】

図21は、被測定面1aが平面形状をなすブロック状のワーク1が直線移動する場合において、その移動経路(例えば、加工ライン)上の一定位置に熱電対(例えば図17に示す熱電対42)を設置して、被測定面1aの表面状態を検出する形態を示している。また、図22は、ワーク1が圧延コイルである場合において、その移動経路(例えば、圧延ライン)上の一定位置(例えば、コイル巻取り部18の近傍位置)に熱電対(例えば図17に示す熱電対42)を設置して、コイル巻取り部18に向かうワーク(圧延鋼板等)1の圧延表面(被測定面)1aの表面状態を検出する形態を示している。

【0078】

図23は、搬送中のワーク1について表面状態を検出する形態を示す。すなわち、搬送手段50によってワーク1を搬送しながら熱電対(例えば図17に示す熱電対42)によって、ワーク1の表面状態を検出するのであり、その検出をワーク1の表面加工又は表面処理と並行してインプロセスで行なうことができる。

【0079】

さらに、本発明による表面状態の検出を行なう上で、必ずしも運動主体がワークである必要なく、静止状態にあるワークに対して熱電対が相対運動する場合にも適用できる。図24は導電性材料からなるワークW0に対する表面状態測定装置を示す。熱電対の各測定子は駆動モータ97の出力軸99aに取り付けられた回転金属板95、96からなる。駆動モータ97はステッピングモータなどからなり、その出力軸99aは軸受部材99に軸支されている。軸受部材99は蝶番55によりワークW0に対して前傾姿勢と起立姿勢に移動自在に取り付けられている。回転金属板95、96はCA線熱電対と同様の異なる金属からなり、互いに離間しかつ出力軸99aとは非導通状態で取着され、スリップリング98を介してそれぞれCA線93,94と導通接続されている。ワークW0の表面粗さ測定時にはワークW0を床面Sに静置した状態で軸受部材99を併置し、回転金属板95,96による回転測定子をワークW0表面に接触させる。ついで駆動モータ97を回転駆動することによりワークW0表面上で回転金属板95,96を回転させる。このとき、回転金属板95,96の自転によってワークW0表面を擦過するときに発生する熱起電力をCA線93,94を通じて制御部(図示せず)に伝送する。そして、上記の実施形態のいずれかと同様に、予め基準面から求めておいた熱起電力と表面粗さの相関関係から、測定熱起電力に応じた表面粗さデータを得ることができる。また、静止状態にあるワークの材質が一方の熱電対材料と同じ場合は,その熱電対線をワークに接続し,もう一方の熱電対材料を用いた回転円板を被測定面に接触させて図22と同様にスリップリングを介して出力させることによって,ワークの表面粗さを測定することができる。

【0080】

図25は、図24に示した表面状態測定装置の変形例を示した概略図である。図25(A)の変形例では、ワークW0を載置台SにCA線94が接続され、同図(B)の変形例では、ワークW0にCA線94が接続されている。このような接続方法においても、図24と同様に好適な表面状態の測定を行うことができる。

【0081】

図26は、熱電対139を3次元走査して表面状態を測定する方法を示した概略図である。熱電対線130,131の接点からなる熱電対139により被測定物136の表面(被測定面)136aを走査して、この表面の表面粗さ又は表面温度を測定する。前記被測定物136の表面に図24に示すような凹凸が形成されている場合、被測定物を矢印kの方向に並進運動(又は並進往復運動)させながら、前記熱電対139を表面形状に沿って矢印hの方向(被測定面の移動方向に直交する方向)に往復動(上下動)させることによって好適な表面状態の測定が行われる。前述のような熱電対139の往復動操作は、あらかじめ得られた被測定面136aの3次元形状の情報を基に自動制御で操作することができる。また、表面状態測定装置に具備された距離測定手段により、前記被測定物136と熱電対139の距離をモニターしながら、この距離を一定にするように往復動操作を行っても良い。

【0082】

図27は、熱電対線130,131の先端部に耐摩耗性の物質からなる微小片146を固着した表面状態測定装置の概略図である。図27(A)に示す如く、各測定子を形成する熱電対線130,131の先端部145が離間され、これらの先端部に耐摩耗性の微小片146が固着されている。熱電対線130,131の先端部により矢印方向に回転するワーク1の被測定面1aに接触させた場合、前記微小片146により耐摩耗性が格段に向上する。図27(B)は、熱電対線130,131の先端部145が結合した場合を示しており、同図(A)に示す如く離間した場合と同様に、耐摩耗性の微小片により熱電対線130,131からなる熱電対の耐久性が格段に向上する。

【産業上の利用可能性】

【0083】

本発明に係る表面状態検出方法及び表面状態検出装置は、広範囲の測定対象物(ワーク)、特に導電性材全般に適応でき、いかなる動的状態においても外乱の影響を受けることなくインプロセスで表面状態測定を行うことができ、しかも測定システムを簡素化できる。表面粗さ測定をインプロセスで行うことにより、工作機械の研削加工中に研削面の精度監視が可能になるため、工作機械の無人化ないし自動運転の円滑な稼働を促進して生産能率及び品質向上を実現することができる。

【0084】

また、触針式あるいは光学式による表面粗さ測定に際して、被測定面を露出するために切断などの処理が必要な微少な峡間部の表面粗さ測定も、本発明に係る表面状態測定方法及び装置によって、切断などの処理を行うことなく直接表面状態を測定することができ、ポストプロセスであっても機上で迅速に表面品位の評価が可能になるため、生産能率及び品質向上を実現することができる。

【符号の説明】

【0085】

1 ワーク

1a 被測定面

2 測定手段

3 直流アンプ

4 記憶部

5 演算部

6 情報出力部

7 第1熱電対

8 第2熱電対

【技術分野】

【0001】

この発明は、表面加工(切削,研削等の機械加工)ないし表面処理(圧延,スキンパス,コーティング等の物理的,化学的処理)を施したワーク表面の表面粗さ及び/又は表面温度の変化量を検出するためのワークの表面状態検出方法及びこれを実施するためのワークの表面状態検出装置に関するものであり、特に金属等の導電性材で構成されるワークの表面状態をインプロセス又はポストプロセスで好適に検出しうる方法及び装置に関するものである。

【背景技術】

【0002】

従来の表面粗さ測定は、触針式では主にスタイラスを被測定面に接触させてトレースする方式、また非触針式ではレーザ光等を集光して被測定面に照射し走査させた場合の反射光を検出する方式が用いられている。いずれの方式においても被測定面の断面形状を求め、それに基づいて表面粗さを決定している。

【0003】

ところで、マシニングセンタや旋盤等の工作機械により加工されたワークの表面粗さの測定に際して、一旦加工を停止させワークを機械から取り外して触針式表面粗さ計に設置して行うか、あるいはワークの加工を一旦停止させて機械に取り付けたまま行われている。非触針方式による測定においても加工液を使用する環境下においてリアルタイムで表面粗さを測定することはできなかった。したがって、従来の測定方法では、ワークの加工中にリアルタイムで表面粗さ測定を実施するのが困難であり、あるいは不可能であるために、測定プロセスを機械加工を中断して実施することになり、生産能率や品質の向上を妨げる要因となっていた。

【0004】

そこで、より効率よく加工精度や性能を向上させるためには、被測定物(ワーク)が駆動状態や被加工状態にあるときに動的な状態のまま、つまりインプロセスで表面粗さを把握する技術の確立が重要課題となっている。すなわち、表面粗さ測定をインプロセスで行うことにより、工作機械の切削加工中に切削面の精度監視が可能になるため、工作機械の無人化ないし自動運転の円滑な稼働を促進して生産能率及び品質向上に大きく貢献できるようになる。

【0005】

また、表面粗さをポストプロセスで測定する場合でも、触針式でスタイラス先端が挿入できないあるいは光学式で反射光を検出できない細穴などの物理的制約のある峡間部分の表面粗さ測定は、被測定物を切断して測定対象部を露出させたうえで行われており、測定対象物を切断や破壊することなく峡間部分の表面粗さを能率よく測定する技術の確立が重要な課題となっている。

【0006】

従来の表面粗さ測定方法の主なものを下記特許文献1〜7に示す。これらは測定原理別に、ワークの性質に依拠するもの(特許文献1、3)、光学式測定によるもの(特許文献2、5、7)、触針法によるもの(特許文献4)及び超音波によるもの(特許文献6)に分類できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−130606

【特許文献2】特開平11−148812

【特許文献3】特開昭57−30308

【特許文献4】特開平10−138095

【特許文献5】特開平6−258060

【特許文献6】特開平5−1775125

【特許文献7】特開平6−99336

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上の特許文献1〜7に開示された表面粗さ測定方法は上記のインプロセス測定の可能性の観点からみた場合、以下に述べる課題を有している。

【0009】

特許文献1の特開2003−130606号公報には、磁気テープの記録面上の表面粗さを、実際の磁気テープと磁気ヘッドとの接触時に磁気ヘッドが受けると同様の感度で測定できるように、磁気ヘッドに接触して被測定面がすべる場合のサーマルアスペリティ波形から表面粗さを求める測定方法が開示されている。しかし、この方法では磁気ヘッドを使用するため、測定対象物が磁性体に限られ、磁性体以外の金属材料には適用できないといった問題を有している。また、磁気ヘッドの使用によりそれを含む粗さセンサの構造が複雑化していた。さらに、磁気ヘッドとの接触領域を多く必要とするため、微小領域における粗さ測定に適しておらず、しかも大きい粗さの面との摩擦に磁気ヘッドが耐えられないため数ミクロン程度の粗さ測定にも適応が困難であった。

【0010】

特許文献2の特開平11−148812号公報には、縦型バイポーラトランジスタを形成するための基体上に形成したエピタキシャル成長層の表面粗さ測定において、エピタキシャル成長層の表面に短波長の紫外線を照射してその反射量を紫外線分光計により測定して表面粗さを求める測定方法が開示されている。しかし、この方法では紫外線分光計の使用により被測定物は静止状態に置かれる必要があるため、インプロセス測定に適さず、しかも測定システムの構成も複雑化する問題があった。

【0011】

特許文献3の特開昭57−30308号公報には、磁気テープのようなシート状被測定物の表面粗さの測定において、基準面と被測定物との間に介在する空気を吸引し、基準面と被測定物との密着時間に基づいて被測定物の表面粗さを判定する方法が開示されている。しかし、この方法においても被測定物は静止状態に置かれる必要があるため、インプロセス測定に適さず、しかも空気吸引のための真空ポンプや気密室用のデシケータなどを用意しなければならずシステム構成が複雑となっていた。

【0012】

特許文献4の特開平10−138095号公報には、触針式表面粗さ測定子を用いた寸法測定装置によりワークの寸法と表面粗さを同時に測定する方法が開示されている。しかし、この方法ではワーク加工時に表面粗さを測定できるが、表面粗さ測定原理が触針法によるものであるため、トレース速度(測定速度)を大きくするとスタイラスが被測定面の形状に忠実に沿えなくなり、比較的低速の速度域でしか表面粗さの測定を行えない欠点を有している。したがって、この方法においては一般的な機械加工工程における被測定物の高速運動時のインプロセス表面粗さ測定には適用できず、また触針を含む表面粗さセンサの測定システム構成自体も複雑となる問題があった。なお、触針式の場合、一般的に被測定面を水平に近い状態にしなければならないといった測定環境条件の制約を受ける欠点もある。さらに、触針式等の接触方式に限らず、光学式等の非接触方式においても、インプロセス測定化するには、被測定面と測定センサ(測定子又は検出子)の相対運動を高い精度で直線運動あるいは回転運動させる必要があるが、いずれの測定方式にあっても被測定物の運動あるいは測定センサに不規則な変動が含まれる場合には表面粗さ測定が不可能となったり、あるいは測定精度が著しく低下するといった問題も有している。

【0013】

特許文献5の特開平6−258060号公報には、エリプソメータを用いた非接触表面粗さ測定方法が開示されている。エリプソメータは物体の境界面に偏光を入射させ、その反射光の偏光状態が変化することを利用した薄膜精密測定装置である。特許文献5の測定方法においては、被測定面にレーザ光を照射したときの屈折率と吸収係数をエリプソメータを用いて測定し表面粗さを求める。しかし、このレーザ光を用いた光学方式では触針式と比べて測定速度を大きくすることができるが、光学式非接触測定のために、光学測定系に雰囲気などの光学的外乱、例えば工場内に配置された水銀灯やナトリューム灯などの光学的影響を受けやすい。このため、この測定方法を実施するには、外乱のない測定環境を維持するための対策を必要とする。また、測定表面に水や油等が付着している場合や切削加工中の切削油などの飛沫が散乱する場合などには正常な反射光が得にくくなるため、測定にあたっては表面を脱脂洗浄したり飛沫の散乱を防止するなどの手間を要することになり、簡易に測定できないといった問題があった。

【0014】

特許文献6の特開平5−1775125号公報には、切削加工中に液体媒質を介して切削部に超音波を入射させ、ついでこの切削部表面からの反射波を検出して表面粗さを判定する方法が開示されている。この方法では切削環境下において切削面の粗さ測定を行うことができるが、粗さ測定領域を液体雰囲気にする必要があるため、特許文献5の方法と同様に、外乱のない測定環境の維持が求められることになり、簡易に測定できないといった問題があった。

【0015】

特許文献7の特開平6−99336号公報には、横型旋盤に小型光学式表面粗さ計を設置して、ワークを旋盤から取り外すことなく工作機械上で表面粗さ測定を行うことが開示されているが、従来の表面粗さ計を使用する限り、表面粗さ測定は加工を停止した状態で行う必要があるため、加工中のインプロセス測定を行えないといった問題があった。

【0016】

従って、本発明は、広範囲の測定対象物、特に導電性材全般に適応でき、いかなる動的状態においても外乱の影響を受けることなくインプロセスで表面粗さ及び/又は表面温度の変化量を検出することができ、さらに従来の方法では切断などの処理なしに表面粗さを測定することが不可能又は困難な測定対象面(被測定面)についても特別な処理なしに機上で表面粗さ及び/又は表面温度の変化量を正確且つ簡便に検出することができるワークの表面状態検出方法及びこれを好適に実施するための表面状態検出装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者は上記目的を達成するために鋭意検討した結果、その効果的な解決策を見出し発明したのであるが、それに至る経緯において、最初に着目したのは、開発研究過程で実施した円筒トラバース研削の実験において、接触式熱電対を用いてワーク表面温度を測定した際に研削前と研削後で熱起電力が一致しないというシフト現象が見られたことである。ついで、このシフト現象が見られる原因をつきつめていくうちに、ワーク表面粗さが研削前と研削後で大きく異なることがシフト現象発生の原因であると判明した。そして、熱電対が回転するワークに接触したときに発生する摩擦熱が表面粗さの違いによって研削前後において異なり、つまり熱電対によって検出される熱起電力も異なるため、研削前と研削後でワーク表面温度が一致しないと考え、ワーク表面粗さと摩擦熱には何らかの関係があるのではないかと推測した。この推測を実証するために、以下に述べる実験等の検証を行い、その結果から、本発明にかかるインプロセス表面粗さセンサの着想を得ることになり、熱電対の熱起電力に基づく、本発明にかかる表面粗さ測定原理を導き出した。この表面粗さ測定原理は、複数の異なる材質の金属材からなる熱電対測定子を互いに非接触状態で、導電性物体の被測定面に接触させ、かつ該被測定面と相対運動を与えたときに発生する熱起電力が該被測定面の表面粗さと所定の相関関係を有するという事実に基づいて、その相関関係を利用して熱電対接触式表面粗さ測定を行うものである。

【0018】

まず、最初の検証は、ワーク表面粗さに伴う熱起電力の変化についての実験を行った結果、ワーク表面粗さが劣化するにつれて検出される熱起電力も大きくなり線形関係があることが判明した。次に、ワーク表面粗さとワーク周速度の変化に伴う熱起電力の変化についての実験を行った結果、ワーク周速度が大きくなると摩擦熱が大きくなることから検出される熱起電力も大きくなることが判明した。このような実験結果を踏まえて、上記の表面粗さ測定原理の解明に成功した。なお、この原理に基づいて熱電対により測定される熱起電力ΔEは次のような関係式(1)で表すことができる。すなわち、上述のように、熱電対によって測定される熱起電力の中には被測定面の温度だけではなく熱電対と被測定面との接触による摩擦熱も含まれているので、これを表すと、

ΔE=α・ΔT+β・Ry・・・・・・・・・・・・・(1)

となる。ここに、αは使用する熱電対によって決まる周知の値であり、当該熱電対固有の値(以下「温度係数」という)である。ΔTは被測定面の温度変化量である。βは熱電対の接触条件(熱電対の被測定面に対する接触長さ,接触圧等)及び相対運動条件(熱電対の被測定面に対する接触点での相対速度等)に応じて熱起電力と表面粗さとの関係から導かれる係数(以下「粗さ係数」という)であり、被測定面の温度及び被測定面と熱電対との接触による摩擦熱によって変動する。Ryは被測定面の表面粗さである。

【0019】

本発明は、熱電対による熱起電力と表面粗さ及び表面温度との間に(1)のような関係を有するとの上記知見に基づいてなされたものであり、次のようなワークの表面状態検出方法及びこれを実施するための表面状態検出装置を提案するものである。

【0020】

すなわち、本発明は、第1に、測定用熱電対をワークの被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力を測定し、この熱起電力から、測定用熱電対と同一又は同種のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データに基づいて、被測定面の表面粗さ及び/又は表面温度の変化量を求めるようにしたことを特徴とするワークの表面状態検出方法を提案する。なお、相関関係データの採取方法としては、測定用熱電対を使用して当該データを求める場合(測定用熱電対と同一のデータ採取用熱電対を使用する場合)と測定用熱電対と同種のデータ採取用熱電対(測定用熱電対と前記した温度係数αが同一となる熱電対)を使用して当該データを求める場合とがある。前者の場合には、後述する本発明の表面状態検出装置をデータ採取装置として使用することができ、後者の場合には、当該表面状態検出装置と同様構成のデータ採取装置を使用するが、実用上は、前者を採用することが好ましいであろう。

【0021】

かかる方法の好ましい実施の形態にあっては、測定用熱電対として第1及び第2測定用熱電対が使用され、予め、第1測定用熱電対と同一又は同種の第1データ採用熱電対により第1の相関関係データ及び第2測定用熱電対と同一又は同種の第2データ採用熱電対により第2の相関関係データを求めておく。これらの相関関係データは(1)式で表されるものであり、第1の相関関係データはΔE=α1・ΔT+β1・Ryで表され、第2の相関関係データはΔE=α2・ΔT+β2・Ryで表される。ここに、α1は第1データ採取用熱電対(及び第1測定用熱電対)に固有の温度係数であり、α2は第2データ採取用熱電対(及び第2測定用熱電対)に固有の温度係数である。また、β1は第1データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第1測定用熱電対の被測定面に対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、β2は第2データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第2測定用熱電対の被測定面に対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数である。

【0022】

そして、第1及び第2測定用熱電対により熱起電力を測定することにより、第1測定熱電対により測定された熱起電力ΔE1及び第2測定用熱電対により測定された熱起電力ΔE2から、上記相関関係データに基づいて、被測定面の表面粗さRy及び/表面温度の変化量ΔTを求める。すなわち、表面粗さRyは、第1の相関関係データにより得られる熱起電力ΔE1の相関関係式ΔE1=α1・ΔT+β1・Ryと第2の相関関係データにより得られる熱起電力ΔE2の相関関係式ΔE2=α2・ΔT+β2・RyとからΔTを消去する(温度変化による出力をキャンセルする)ことにより、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)として求められ、表面温度の変化量ΔTは、上記両相関関係データからRyを消去する(表面粗さに起因する出力をキャンセルする)ことにより、ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)として求められる。この場合、第1及び第2測定用熱電対(第1及び第2データ採取用熱電対)が同種のものであるときには、α1=α2であることからΔE1=α1・ΔT+β1・Ry及びΔE2=α1・ΔT+β2・Ryとなって、Ry=(ΔE1−ΔE2)/(β1−β2),ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)となる。なお、いうまでもないが、このように第1及び第2測定用熱電対が同種のものである場合においては、被測定面に対する両測定用熱電対の接触条件及び相対運動条件(被測定面との接触点における相対速度)の少なくとも一方を異にしておくことが必要である。けだし、接触条件及び相対運動条件が同一である場合には、β1=β2となるからである。また、第1測定用熱電対を被測定面との接触点における相対速度が生じる接触状態で相対運動させることにより熱起電力ΔE1を測定すると共に第2測定用熱電対を被測定面との接触点における相対速度が生じない接触状態で相対運動させることにより熱起電力ΔE2を測定するようにした場合、第2測定用熱電対と被測定面との接触によっては摩擦熱が発生しないことから、第2測定用熱電対による熱起電力ΔE2は被測定面の表面温度のみによって発生することになる。したがって、第1の相関関係データはΔE=α1・ΔT+β1・Ryとして求められるが、第2の相関関係データはRyに関与する項を有しないΔE=α2・ΔTとして求められ、被測定面の温度変化量ΔTは第2の相関関係データに基づく熱起電力E2の相関関係式ΔE2=α2・ΔTのみからΔT=ΔE2/α2として求められる。一方、表面粗さRyは、上記の相関関係式と第1の相関関係データに基づく熱起電力E1の相関関係式ΔE1=α1・ΔT+β1・Ryとから、ΔTを消去して、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1)として求められる。この場合において、第1及び第2測定用熱電対(第1及び第2データ採取用熱電対)が同種のものであるときには、表面粗さRyは、α1=α2であることからΔE1=α1・ΔT+β1・Ry及びΔE2=α1・ΔTとなって、Ry=(ΔE1−ΔE2)/β1として得られる。

【0023】

また、被測定面の表面粗さ及び/又は表面温度にバラツキがあり、それらの分布状態を検出する必要がある場合には、第1及び第2測定用熱電対を一組として、複数組の測定用熱電対を被測定面の複数箇所において接触させることにより、被測定面の複数箇所における表面粗さ及び/又は表面温度の変化量を同時に求めるようにすればよい。なお、各組の第1及び第2測定用熱電対による被測定面の表面粗さRy及び/又は表面温度の変化量ΔTを求める手法は、上記したと同様に行なわれる。

【0024】

また、被測定面の表面温度が一定であってその変化量ΔTが0又は既知である場合においては、上記した如く複数の測定用熱電対(及びデータ採取用熱電対)を使用する必要がなく、一つの測定用熱電対(及びデータ採取用熱電対)を使用して被測定面の表面粗さを検出することができる。この場合、(1)式において表面温度に関係する項を有しない相関関係データΔE=β・Ryに基づいて、測定用熱電対によって測定した熱起電力ΔEからRy=ΔE/βを求めるのである。

【0025】

このように被測定面の表面粗さのみを検出する場合において、被測定面の表面温度が既知でないときには、次のような方法を採用することができる。すなわち、データ採取用熱電対を表面粗さ及び表面温度が既知の基準面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力と表面粗さとの相関関係データを表面温度をパラメータとして予め求めておき、被測定面の表面温度を測定すると共に、データ採取用熱電対と同一又は同種の測定用熱電対を基準面に対する場合と同一の接触条件及び相対運動条件で被測定面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力を測定し、測定された熱起電力から、測定された表面温度に対応する上記相関関係データに基づいて、被測定面の表面粗さを求めるようにするのである。被測定面の表面温度測定は、例えば、赤外放射温度計等の周知の非接触温度計を用いて行なうことができる。

【0026】

本発明は、第2に、上記した表面状態検出方法を実施するための装置として、測定用熱電対をワークの被測定面に対してこれに接触させた状態で相対運動させることにより発生する当該熱電対の熱起電力を測定する測定手段と、測定用熱電対と同一又は同種のデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データを記憶する記憶部と、測定手段により測定された熱起電力から相関関係データに基づいて被測定面の表面粗さ及び/又は表面温度の変化量を求める演算部と、演算部により求められた被測定面の表面粗さ及び/又は表面温度の変化量に関する情報を出力する情報出力部と、を具備することを特徴とするワークの表面状態検出装置を提案する。なお、記憶部、演算部及び情報出力部としてはパーソナルコンピュータ又はマイクロコンピュータ等の一般的な制御機器を使用することができる。例えば、記憶部としては当該コンピュータ等のメモリーを用いることができ、演算部及び情報出力部としては、当該コンピュータ等の中央処理装置(CPU)を含む演算出力装置を用いることができる。情報出力部による情報出力は、演算部により演算された被測定面の表面粗さ及び/表面温度の変化量に関する情報を表示したり、別の解析装置にデータ出力したりする出力態様を含む。また、複数組の熱電対を使用することにより、被測定面の表面粗さ又は表面温度の分布を検出する場合には、これら表面粗さ分布又は表面温度分布のイメージングを行うことができる。

【0027】

かかる表面状態検出装置の好ましい実施の形態にあって、測定手段は第1測定用熱電対による熱起電力ΔE1と第2測定用熱電対による熱起電力ΔE2とを各別に測定するものであり、記憶部は、第1測定用熱電対と同一又は同種の第1データ採取用熱電対を使用して求めた第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2測定用熱電対と同一又は同種の第2データ採取用熱電対を使用して求めた第2の相関関係データΔE=α2・ΔT+β2・Ryを記憶するものであり、演算部は、第1及び第2の相関関係データに基づいて被測定面の表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)及び/又は表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)を上述した如く演算するものである。すなわち、第1及び第2測定用熱電対が温度係数α1を同一とする同種の熱電対である場合、演算部により被測定面の表面粗さRy=(ΔE1−ΔE2)/(β1−β2)及び/又は表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)を演算する。また、測定手段が、第1測定用熱電対を被測定面との接触点における相対速度が生じる接触状態で相対運動させることにより熱起電力ΔE1を測定すると共に第2測定用熱電対を被測定面との接触点における相対速度が生じない接触状態で相対運動させることにより熱起電力ΔE2を測定するものである場合、記憶部は、第1データ採取用熱電対を使用して求めた第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2データ採取用熱電対を使用して求めた第2の相関関係データΔE=α2・ΔTを記憶するものであり、演算部は、ΔE1=α1・ΔT+β1・RyとΔE2=α2・ΔTとから被測定面の表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1)及び/又は表面温度の変化量ΔT=ΔE2/α2を演算する。また、第1及び第2測定用熱電対が同種の熱電対である場合においては、演算部は被測定面の表面粗さRy=(ΔE1−ΔE2)/β1)を演算する。さらに、被測定面の表面温度が一定であってその変化量ΔTが0又は既知である場合においては、一つの測定用熱電対のみを使用して被測定面の表面粗さを検出するように構成しておくことができる。

【0028】

本発明の表面状態検出方法又は表面状態検出装置にあって、被測定面が導電性を有する場合には、測定用熱電対を構成する第1及び第2熱電対線(一般的な熱電対と同様に異種金属で構成される)の先端部を相互に離間させた状態で被測定面に接触させることにより熱起電力を測定するように構成しておくことができる。また、測定用熱電対を構成する第1及び第2熱電対線の先端部間を耐摩耗性部材で連結して、この耐摩耗性部材を被測定面に接触させることにより熱起電力を測定するように構成しておくことも可能である。また、被測定面を含むワーク全体が導電性材(例えば金属材)で一体構成されている場合においては、測定手段が、測定用熱電対を構成する第1及び第2熱電対線のうち、一方の熱電対線の先端部を被測定面に接触させると共に他方の熱電対線の先端部をワークにおける被測定面以外の部分に連結させることにより熱起電力を測定するように構成しておくことができる。また、測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、被測定面に点接触する回転自在な円盤状の測定子で構成しておくことができる。すなわち、ワークが導電性材で一体構成されている場合には、両熱電対線の先端部を当該測定子で構成するか、一方の先端部を当該測定子で構成し且つ他方の先端部をワークの適所に連結しておく。またワークが非導電性材で構成されている場合には、両熱電対線の先端部を当該測定子で構成しておく。このように電熱対線の先端部を当該測定子で構成しておく場合においては、円盤状の測定子を被測定面への接触点において相対速度が生じるように(被接触面との接触により摩擦熱が発生するように)強制回転させるようにすることができる。また、被接触面との接触による摩擦熱を発生させず、(1)式における第2項(β・Ry)を消去した相関関係データを採用したいときには、円盤状の測定子を被測定面への接触点において相対速度が生じないように自由回転させるようにしておく。つまり、測定子が被接触面上を転動するようにしておく。また、測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、当該熱電対線自体が被測定面に接触する測定子に構成しておくことも可能である。このような測定子構造をとる場合においても、ワークが導電性材で一体構成されているときには、両熱電対線の先端部を当該測定子で構成するか、一方の先端部を当該測定子で構成し且つ他方の先端部をワークの適所に連結しておけばよく、またワークが非導電性材で構成されている場合には、両熱電対線の先端部を当該測定子で構成しておく。また、少なくとも1組の第1及び第2測定用熱電対を使用する場合においては、第1測定用熱電対を構成する第1及び第2熱電対線の一方と第2測定用熱電対を構成する第1及び第2熱電対線の一方とを共通の熱電対線で兼用しておくことが可能である。なお、一般に、熱電対は、異種金属線の先端部をスポット溶接等によって接続してなり、わずかではあるが体積を有する接点を構成する場合がほとんどである。原理的には、本発明においてもこの形態の熱電対を用いても被測定面の表面状態を検出することは可能であるが、熱電対を構成する2種類の金属の接続部全体において発生する熱起電力が出力となるため、接続部が体積を有する場合は応答性や出力特性が劣化する。しかし、上記した如く、第1及び第2熱電対線を離間した状態で被測定面に接触させる方式では、熱起電力が発生する各熱電対線の測定子と被測定面との接触点は体積を持たないため、応答性や出力特性などの点で有利である。

【0029】

また、本発明の表面状態検出方法又は表面状態検出装置は、表面加工(切削,研削等の機械加工)ないし表面処理(圧延,スキンパス,コーティング等の物理的,化学的処理)を施されたワーク(被測定面が当該表面加工ないし表面処理を施された面とする)であれば、何らの制限なく、あらゆるワークについて表面状態(表面粗さRy及び/又は表面温度の温度変化ΔT)を検出することができるが、特に、少なくとも被測定面が導電性を有するワークに対しては表面状態の検出をより効果的に行なうことができるものである。測定用熱電対による熱起電力の測定は、ワークの表面加工ないし表面処理と並行して行なうようにすることが好ましく、具体的には測定手段(測定用熱電対)を当該表面加工ないし表面処理のライン上に設置しておくことが好ましい。また、Ry,ΔTを検出しうる被測定面の形状に制限はなく、その検出時におけるワーク状態も制限されない(ワークが回転等の運動状態にあると静止状態にあるとを問わない)。すなわち、測定用熱電対と被測定面との接触により摩擦熱が発生するような検出形態(測定手段として少なくとも1組の第1及び第2測定用熱電対を使用する場合には、第1及び第2測定用熱電対の少なくとも一方と被測定面との接触により摩擦熱が発生するような検出形態)が確保できる限りにおいて、当該方法又は装置によるRy,ΔTの検出を行なうことができる。被測定面が二次元又は三次元の曲面形状(球面状,円柱面(円筒状ワークの外周面又は内周面等)等の回転面形状や凹面形状,凸面形状等)をなす場合、平面形状をなす場合及び被測定面が凹凸面形状をなす場合の何れにおいても、測定用熱電対をこれが被測定面に一定圧で接触する状態で被測定面上を相対移動するようにしておくことにより、当該方法又は装置によるRy,ΔTの検出を適正に行なうことができる。ワークが回転運動又は直線運動する場合においては、被測定面の移動経路上の一定位置において測定用熱電対を被測定面に一定圧で接触させるようにしておけばよく、またワークが静止状態にある場合においては、測定用熱電対を、被測定面上をこれに一定圧で接触させた状態で移動させるようにしておけばよい。特に、ワークが偏心回転する場合や測定面が凹凸面形状である場合等であって、測定用熱電対と被測定面との接触点が相対運動方向に交差する方向に変位する場合においては、測定用熱電対を当該交差方向に往復動可能とすることによって被測定面との接触圧を一定に保持することができる。

【発明の効果】

【0030】

本発明のワークの表面状態検出方法又は表面状態検出装置によれば、測定用熱電対を被測定面に接触させることによって発生する熱起電力から被測定面の表面粗さ及び/又は表面温度の変化量を検出することができるから、検出環境の温度変化等の外乱に影響されることなく、ワークの表面加工面ないし表面処理面である被測定面の表面状態をインプロセス又はポストプロセスで高精度且つ簡便に検出することができる。特に、少なくとも被測定面が導電性を有するワークに対しては、当該検出をより効果的に行なうことができ、被測定面の表面粗さ及び/又は表面温度の変化量をリアルタイムでより正確に検出することができる。また、複数の測定用熱電対を使用することにより、被測定面における表面粗さ分布及び/又は表面温度分布が均一でない場合にも、当該分布状態を的確に検出することができる。また、研削等の表面加工(機械加工)においては、加工の進行とともにワーク温度が変化し、これに伴って、ワークはミクロンあるいはサブミクロン単位で熱変形することから、ワークに高い寸法および形状精度を付与するためには、熱変形量を精確にモニタリングする必要があるが、本発明によれば、ワークの加工ライン又は搬送ラインにおいて被測定面の表面状態を検出することができるから、このようなモニタリングも良好且つ簡便に行なうことができる。また、ワークが導電性材製のものである場合において、測定用熱電対を構成する第1及び第2熱電対線の一方をワークにおける被測定面以外の部分に連結しておくことにより、更には第1及び第2測定用熱電対の熱電対線を兼用して両熱電対を3本の熱電対線で構成しておくことにより、被測定面が複数の測定子を並置できないような狭幅のものである場合にも、良好に対応することができる。また、ワークが静止状態又は運動状態の何れにある場合にも、更には被測定面が振動状態にある場合にも、被測定面の表面状態を良好に検出することができる。また、ワークが圧延鋼板等である場合にあって、圧延ロールの損傷等でロット数が増えるに従って表面粗さが大きくなるときにも、これを的確且つリアルタイムで検出して、不良品の大量発生を効果的に防止することができる。また、測定子を耐摩耗性材で構成しておくことができ、熱電対の耐久性を向上させて、長期に亘って良好且つ信頼性の高い表面状態検出を行なうことができる。

【図面の簡単な説明】

【0031】

【図1】熱電対式温度計の測定原理を説明するためのモデル図である。

【図2】円筒研削実験装置を示す斜視図である。

【図3】円筒プランジ研削の研削過程における熱起電力変化過程を示すグラフである。

【図4】円筒研削により作成した様々のワーク表面の各粗さにおける熱起電力の変化を示すグラフである。

【図5】ワーク表面粗さとワーク周速度の変化に伴う熱起電力の変化を表したグラフである。

【図6】本発明に係る表面状態検出装置の一例を示す斜視図である。

【図7】当該表面状態検出装置の変形例を示す斜視図である。

【図8】当該表面状態検出装置の他の変形例を示す斜視図である。

【図9】当該表面状態検出装置の更に他の変形例を示す斜視図である。

【図10】表面温度をパラメータとする熱起電力と表面粗さとの相関関係データを示すグラフである。

【図11】熱電対の変形例を示す縦断側面図である。

【図12】熱電対の変形例を示す縦断側面図である。

【図13】球状ワークの表面状態測定方法を示す概略図である。

【図14】熱電対に一定の張力を付加する張力付加部材を含む熱電対を示す斜視図(A図)及び側面図(B図)である。

【図15】板状片測定子からなる熱電対を示す斜視図(A図)及び側面図(B図)である。

【図16】本発明に係る表面状態検出の具体例(円筒研削用インプロセス表面粗さ測定装置)を示す平面図である。

【図17】ホルダ構造を有する熱電対を示す斜視図(A図)及び側面図(B図)である。

【図18】ホルダ構造を有する熱電対の変形例を示す斜視図(A図)及び側面図(B図)である。

【図19】表面状態検出形態の一例を示す側面図である。

【図20】表面状態検出形態の変形例を示す側面図である。

【図21】並進運動する被測定対象の表面状態測定方法を示す斜視図である。

【図22】並進運動する被測定対象の表面状態検出形態を示す側面図である。

【図23】搬送中の被測定物の表面状態検出形態を示す斜視図である。

【図24】回転測定子からなる熱電対を用いた表面粗さ測定装置の一例を示す側面図である。

【図25】熱電対センサを3次元走査する表面状態検出形態を示す斜視図(A図)及び側面図(B図)である。

【図26】被測定面が凹凸面である場合の表面状態検出形態を示す側面図である。

【図27】熱電対線の先端部に耐摩耗性の物質からなる微小片を固着した熱電対を示す正面図である。

【発明を実施するための形態】

【0032】

以下に、本発明に係るワークの表面状態検出方法及び表面状態検出装置の実施形態を添付する図面を参照して詳細に説明する。

【0033】

本発明においては、ワーク、主として導電性物体に対して熱電対を用いて摩擦熱に起因する熱起電力を測定するが、まず、熱電対式温度測定の原理について簡単に触れておく。図1は熱電対式温度計のモデル図である。図1(A)に示すように、熱電対による温度測定は、2種類の異種金属MA,MBで閉回路をつくり、それぞれの接点の温度をT1,T2として温度差(T1−T2)を与えることによって、この温度差(T1−T2)に相当する電圧が金属間で生じ、電流が流れる、というゼーベック効果に基づく。図1(B)に示すように、もし熱電対の中に異種金属MCが挿入されたとしても接合点の温度T3、T4が等しければ(T3=T4)、中間金属の法則から異種金属MCの材料成分に関係なくその挿入の影響を受けることなく、測定誤差は発生しないという原理をもとに温度測定を行うものである。したがって、例えば図1(C)に示すように、異種金属MA、MBにアルメル線(A線)、クロメル線(C線)を用いたCA線熱電対を被測定物の導電性ワークWに接触させると、C,A線の一端側は直流アンプDCAに接続され、接合温度T1であり、一方ワークWが第三の異種金属MCの挿入と同様に扱うことができ、C,A線の他端側の温度T2、T3はワークWの温度T4となり(T2=T3=T4)、上記中間金属の法則に基づいて熱電対接触式による温度測定を行うことができる。

【0034】

また、このような熱電対接触式の表面粗さ測定原理が本発明の根幹にあることは上記した通りであるが、その測定原理の詳細を本実施形態の説明に先立って説明する。

【0035】

<熱電対接触式の表面粗さ測定原理の検証実験>

図2は、円筒研削実験装置200の概略構成図である。本実験では異なる粗さのワークについての熱起電力を図2の円筒研削実験装置200を用いて測定した。本実験では、ビトリファイド砥石201を用いて円筒プランジ研削を行い、熱電対202の熱起電力発生原理について検討した。熱電対202としては、C,A線からなる平行線接触式熱電対202のみを設置し、これを直流アンプ204を介してレコーダ205につないで測定を行った。なお、熱電対202の測定子ヘッド部分にはワーク203との接触状態を安定させるために重り(図示せず)を取り付けた。

【0036】

図3は円筒研削実験装置200を用いた円筒プランジ研削での研削過程における起電力変化過程を表す。ワーク203の回転開始領域t1からワーク203の研削過程をt2で表している。同図から分かるように、ワーク203を回転させると少し熱起電力が増加し、熱起電力は切込み過程で切削前の熱起電力EAから急激に増加する。さらに、砥石台を急速バックさせてワーク203の冷却期間t3に入ると熱起電力は急激に減少しその後は緩やかに減少していき最後的には収束していくことがわかる。その後,ワーク203の回転を止めると熱起電力は研削前のワーク停止状態と同じ値になったため,砥石急速バックから約330秒後のワーク203の温度は研削前と同じであるが、熱起電力EBは熱起電力EAと明らかに異なった。研削後のワーク表面粗さを計ってみると研削前よりも粗くなっており、ワーク表面粗さが粗くなった分、研削後の熱起電力が大きく検出されたと考えられる。なお、ワーク203の回転を停止させた状態をゼロ点とし、ワークを回転させた時に検出される熱起電力との差を各粗さに相当する熱起電力と決定した。

【0037】

次に、上記実験から表面粗さが熱起電力に影響を及ぼすと考えられたので、さらに表面粗さと熱起電力の関係について詳しく検討を行った。

【0038】

円筒プランジ研削実験装置200による円筒プランジ研削で様々な粗さのワーク表面を作成し、各粗さにおける熱起電力を測定してワーク表面粗さに伴う熱起電力の変化を調べた。図4は種々の工作表面粗さに伴う起電力の変化を表す。同図から、やはりワーク表面粗さが大きくなると熱起電力も大きくなっており、全体的には直線的増加傾向になっている。したがって、熱起電力からワーク表面粗さをより高精度に測定することが可能になる。これが、本発明における熱電対接触式の表面粗さ測定法の根幹である。

【0039】

次に、ワーク表面粗さとワーク周速度の変化にともなう熱起電力の変化を計測した。図5はその計測結果を表したグラフである。同図から、ワーク表面粗さと熱起電力との関係には線形関係があり、粗さでみるとワーク周速度が大きくなるにつれて検出される熱起電力も大きくなっていることがわかる。これはワーク周速度が大きくなると摩擦熱の発生も大きくなるので検出される熱起電力も大きくなったと考えられる。また、ワーク周速度が大きくなるにつれて傾きが少しずつ大きくなっている。

【0040】

以上の検証実験から、本発明にかかる熱電対接触式の表面粗さ測定原理によれば次のような特徴及び応用範囲を備える。

1.測定物質の範囲

導電性を有するすべての物質について粗さ測定が可能であり、特に被測定面の材料の比電気抵抗が数μΩcm以下であることが望ましい。

2.測定速度の範囲

本発明にかかる測定方法では、測定子の擦過する速度が0.01から10m/sの範囲で測定が可能であり、摩耗等を考慮すると、0.1から5m/sの範囲で測定することが望ましい。さらに、測定出力精度を考慮すると、0.15m/sから1m/sまでの範囲で測定することが望ましい。従来と比較すると、従来の触針式粗さ計では測定速度は最高でも3mm/s程度まで、また非接触式粗さ計では測定速度は最高でも5mm/s程度まで(測定方向のサンプリング分解能47μm程度)であり、通常の市販されている非接触粗さ計は上記触針式の測定速度と同程度である。

3.測定の温度範囲

本発明にかかる測定方法では、−10℃〜200℃の雰囲気で測定が可能である。特に、この温度領域においては測定中に急速に被測定面の温度が変化する場合でも粗さ測定を行える。なお、本発明の粗さ測定では被測定面の温度変化が熱起電力出力に含まれるが、後述するように、二種類又はそれ以上の熱電対を用いることによって温度キャンセルが可能になり温度測定に関係なく表面粗さを出力することができる。

【0041】

一方、従来の触針式粗さ計や非接触式粗さ計では、一般に室温の範囲内で測定するものであり、精密な測定をするためには極端な高・低温や測定中の急激な(数℃もの)温度変化を避けるため恒温室で±1℃程度の温度変化に抑えるような配慮が必要であった。

【0042】

4.被測定面とセンサの接触状態(測定時の被測定面の処理)

本発明にかかる測定方法では、被測定面の状態が安定していれば、乾燥状態、湿潤状態(酸,アルカリ薬品以外の水、油などの液体あるいは半液体による)にかかわらず測定が可能である。特に、できれば、湿潤状態の方が望ましい。一方、従来の触針式粗さ計や非接触式粗さ計では、被測定面を脱脂・清浄・乾燥して測定する手間を要する。

【0043】

5.粗さセンサの形状および形態

センサ(熱電対材料)は、その出力特性を考慮すれば、被測定面との接触面積ができるだけ大きく、なおかつ体積の比較的小さい形態のものが望ましく、このような条件を満足するものを選定することが好ましい。センサと被測定面との接触面積が小さければ、センサと被測定面との接触点における相対運動に伴う発熱量が小さくなるし、センサ自体の体積が大きければ、センサと被測定面との接触による熱の発生点からセンサ内への熱伝導が促進されるため熱の発生点における温度上昇が抑制され、出力が低下することになる。上記条件を満足するセンサとしては、一般に、線形の熱電対線を使用するのがよく、一般には直径0.1〜1mmの熱電対線を使用することが好ましく、直径0.3〜0.7mmの熱電対線を使用することがより好ましく、殊に一辺長さが0.2〜0.7mmの方形断面を有する熱電対線を用いるのがよい。また、厚さ0.1〜1mmの熱電対材料成分の金属板(薄片)も利用することができ、直径0.1〜1mmのピン(ピンの端面で測定)も利用することができる。球や塊形状その他、上記の条件を満足することができれば形状にこだわらない。また、形状にかかわらず互いに離間する測定子からなる熱電対を使用する。

【0044】

6.熱電対の材質

異なる二種類(方式によっては一種類)の金属を利用することができる。好ましくは熱起電力の大きい組み合わせの二組の金属(クロメル/アルメル,クロメル/コンスタンタンなど)がよく、あるいは測定物質と熱起電力の大きい金属、例えば測定物がFeの場合はコンスタンタン線などが望ましい。

【0045】

7.測定子の被測定面への接触形態例

(1)熱電対線に一定の張力を与えた状態で被測定面に一定圧力で接触させる。

(2)熱電対線を所定の形状を有するガイド(絶縁体)に沿わせた状態で被測定面に一定圧力で接触させる。

(3)薄板(薄片)測定子の一辺(縁)を被測定面に一定圧力で接触させる。

(4)円盤状にした薄板(薄片)を所定の速度で回転させあるいは自由に回転できる状態で,その外周面を被測定面に一定圧力で接触させる。

(5)測定子ピンの端面を被測定面に一定圧力で接触させる。

(6)その他の形状の測定子の一部を被測定面に一定圧力で接触させる。

【0046】

図6は本発明に係るワークの表面状態検出装置の一例を示しており、この表面状態検出装置(以下「第1表面状態検出装置」という)は、外周面を被測定面1aとするワーク1を表面状態検出対象とした場合に使用されるものであり、測定手段2と直流アンプ(増幅器)3と記憶部4、演算部5及び情報出力部6を備えた制御機器とからなる。なお、ワーク1は金属等の導電性材で一体構成されたもので、外周面たる被測定面1aに研削等の機械加工を施されるものであり、当該検出装置はワーク1の機械加工と並行して表面状態を検出するように、研削装置等の加工装置(以下「ワーク加工装置」という)に付設されている。制御機器としては、例えば、パーソナルコンピュータ又はマイクロコンピュータ等が使用される。アンプ3は、測定手段からの出力信号(熱起電力)を増幅して当該コンピュータに出力するものである。記憶部4としては、当該コンピュータ等のメモリーが使用され、演算部5及び情報出力部6としては、当該コンピュータ等の中央処理装置(CPU)を含む演算出力装置が使用される。情報出力部6は、例えば、演算部5による演算結果(被測定面1aの表面粗さ及び/表面温度の変化量)に関する情報を表示するディスプレイ又は別の解析装置にデータ出力する出力手段を有する。

【0047】

測定手段2は、第1及び第2測定用熱電対7,8を具備するものであり、両測定用熱電対7,8を被測定面1aに一定圧で接触する状態に保持されている。第1測定用熱電対7と第2測定用熱電対8とは異種の熱電対であり、例えば、第1測定用熱電対7は、クロメル線たる第1熱電対線7aとアルメル線たる第2熱電対線7bとからなり、両熱電対線7a,7bの先端部で構成される測定子7c,7dを被測定面1aにその幅方向に離間させた状態で接触させるように構成されている。また、第2測定用熱電対8は、熱電対線8a,8bの構成材の組み合わせを異にする点を除いて第1測定用熱伝対7と同一構成をなすものであり、クロメル線たる第1熱電対線8aとコンスタンタン線たる第2熱電対線8bとからなり、両熱電対線8a,8bの先端部で構成される測定子8c,8dを被測定面1aにその幅方向に離間させた状態で接触させるように構成されている。第1及び第2測定用熱電対7,8は、被測定面1aの幅方向に並列する状態で、被測定面1aに接触されている。各測定用熱電対7,8の被測定面1aへの接触圧は、ワーク1の回転に拘わらず、一定となるように設定されている。第1測定用熱電対7の接触圧と第2測定用熱電対8の接触圧とは、同一に設定されている。

【0048】

記憶部4は、第1及び第2データ採取用熱電対により予め求めた熱起電力と表面粗さ及び/又は表面温度の変化量との相関関係データを記憶する。相関関係データは、第1表面状態検出装置を使用して、次のように採取される。すなわち、上記ワーク加工装置にワーク1に代えてこれと同一形状,同一材質の基準ワークをセットして、ワーク1を機械加工する場合と同一周速で回転させた上、第1データ採取用熱電対として使用される第1測定用熱電対7及び第2データ採取用熱電対として使用される第2測定用熱電対8により熱起電力を測定し、熱起電力と基準ワークの外周面である基準面の表面粗さ及び表面温度の変化量との相関関係データを求め、これを記憶部4に記憶させる。基準面の表面粗さは、事前に常法により測定されており、既知である。また、表面温度の変化量は、適宜の温度調整器により基準ワークの温度を調整しつつ、上記相関関係データを求めるようにすることで、既知とされる。このように第1表面状態検出装置を使用することによって、第1測定用熱電対7と同一の第1データ採取用熱電対及び第2測定用熱電対8と同一の第1データ採取用熱電対を、第1及び第2測定用熱電対7,8の被測定面1aに対する場合と同一の接触条件(接触圧等)及び相対運動条件(ワーク周速)で表面粗さ及び/又は表面温度が既知の基準面に接触させた状態で相対運動させることによって、第1の相関関係データΔE=α1・ΔT+β1・Ry及び第2の相関関係データΔE=α2・ΔT+β2・Ryを求めることができる。ここに、α1は第1データ採取用熱電対(第1測定用熱電対7)に固有の温度係数であり、α2は第2データ採取用熱電対(第2測定用熱電対8)に固有の温度係数である。また、β1は第1データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第1測定用熱電対7の被測定面1aに対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、β2は第2データ採取用熱電対の基準面に対する接触条件及び相対運動条件(第2測定用熱電対8の被測定面1aに対する接触条件及び相対運動条件と同一)に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数である。

【0049】

そして、このような相関関係データを採取し、記憶部4に記憶させた後において、ワーク1を上記ワーク加工装置にセットして加工を開始しつつ、測定手段2により熱起電力を測定することによって、第1測定用熱電対7により測定された熱起電力ΔE1及び第2測定用熱電対8により測定された熱起電力ΔE2から、上記相関関係データに基づいて演算部5により被測定面1aの表面粗さRy及び/又は表面温度の変化量ΔTをリアルタイムで検出し、これを情報出力部6において表示,出力するのであり、演算部5においては次のような演算が行なわれる。

【0050】

すなわち、演算部5においては、表面粗さRyが、第1の相関関係データにより得られる熱起電力ΔE1の相関関係式ΔE1=α1・ΔT+β1・Ryと第2の相関関係データにより得られる熱起電力ΔE2の相関関係式ΔE2=α2・ΔT+β2・RyとからΔTを消去することにより、Ry=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2)として求められる。また、表面温度の変化量ΔTが、上記両相関関係データからRyを消去することにより、ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1)として求められる。

【0051】

ところで、第1表面状態検出装置にあっては、被測定面1aの幅が両2測定用熱電対7,8を並置しておくに十分な寸法を有しない場合には、第1測定用熱電対7を構成する熱電対線7a,7bの一方と第2測定用熱電対線8を構成する熱電対線8a,8bの一方とを共通の熱電対線で兼用させておくことによって、被測定面1aが狭幅であっても2つの熱電対を並置させておくことできる。例えば、第1測定用熱電対7がクロメル線たる第1熱電対線7aとアルメル線たる第2熱電対線7bとからなり、第2測定用熱電対8がクロメル線たる第1熱電対線8aとコンスタンタン線たる第2熱電対線8bとからなる場合において、図7に示す如く、第1熱電対線7a,8aを兼用しておくのである。

【0052】

図8は本発明に係るワークの表面状態検出装置の変形例を示しており、この表面状態検出装置(以下「第2表面状態検出装置」という)は、第1及び第2測定用熱電対7,8の測定子7c,7d及び8c,8dを金属製円盤により構成した点を除いて、第1表面状態検出装置と同一構成をなすものである。

【0053】

すなわち、第1測定用熱電対7(又は第2測定用熱電対8)は、図8に示す如く、相互に電気的絶縁された状態で同一軸線上に並列配置されて回転自在な円盤状の測定子7c,7d(又は測定子8c,8d)を具備してなる。測定子7c,7d(又は測定子8c,8d)の回転軸には、各測定子7c,7d(又は測定子8c,8d)に電気的に接続された状態で相対回転自在に嵌挿保持された回転リング9a,9b(又は回転リング10a,10b)が嵌挿保持されている。一方の回転リング9a(又は回転リング10a)には、第1熱電対線7a(又は第1熱電対線8a)が連結されており、他方の回転リング9b(又は回転リング10b)には、第2熱電対線7b(又は第2熱電対線8b)が連結されている。両測定子7c,7d(又は測定子8c,8d)は、ステッピングモータ等の適宜の駆動モータ11(又は駆動モータ12)により、被接触面1aとの接触点において相対速度が生じるように、回転駆動される。すなわち、モータ11(又はモータ12)により、測定子7c,7d(又は測定子8c,8d)を被測定面1aの回転方向と逆方向(図8におけるk方向)に回転させる。なお、測定子7c,7d(又は測定子8c,8d)を被測定面1aの回転方向と同一方向(図8におけるk反対方向)に回転駆動させる場合には、測定子7c,7d(又は測定子8c,8d)の周速がワーク1の周速と異なるようにする。

【0054】

このような構成の第2表面状態検出装置にあっても、第1表面状態検出装置と同様に、第1及び第2測定用熱電対7,8により熱起電力ΔE1,ΔE2を測定することができ、上記した相関関係データを求めることができ、演算部5において熱起電力ΔE1,ΔE2から被測定面1aの表面粗さRy(=(α2・ΔE1−α1・ΔE2)/(α2・β1−α1・β2))及び/又は表面温度の変化量ΔT(=(β2・ΔE1−β1・ΔE2)/(α1・β2−α2・β1))を求めることができる。

【0055】

また、第2表面状態検出装置にあって、第1及び第2測定用熱電対7,8を同種のもの(熱電対線及び測定子の材質及び構成が同一のもの)とすることもできる。すなわち、被測定面1a(又は基準面)に対する第1測定用熱電対7と第2測定用熱電対8との接触条件及び/又は相対運動条件を異にして、相関関係データを求めると共に熱起電力ΔE1,ΔE2を測定するのである。

【0056】

例えば、まず、測定子7c,7d及び測定子8c,8dを、それらの周速又は回転方向が異なるように、モータ11,12により回転駆動させて、相関関係データを求める。第1及び第2測定用熱電対7,8が同種であり、温度係数は同一α1となるから、第1の相関関係データはΔE=α1・ΔT+β1・Ryとなり、第2の相関関係データΔE=α1・ΔT+β2・Ryとなる。次いで、第1及び第2測定用熱電対7,8により熱起電力ΔE1,ΔE2を測定することにより、演算部5において、被測定面1aの表面粗さRy=(α1・ΔE1−α1・ΔE2)/(α1・β1−α1・β2)=(ΔE1−ΔE2)/(β1−β2)が演算され、表面温度の変化量ΔT=(β2・ΔE1−β1・ΔE2)/(α1・β2−α1・β1)が演算される。

【0057】

また、第2表面状態検出装置にあっては、一方の測定用熱電対(例えば、第2測定用熱電対8)の測定子8c,8dを、その回転方向がワーク1(又は基準ワーク)と同一であり且つその周速がワーク1(又は基準ワーク)と同一である状態で、モータ10に回転駆動させておくことによって、被測定面1aの表面状態を検出することもできる。

【0058】

すなわち、第2測定用熱電対8の測定子8c,8dを、上記した条件で回転駆動させると、第2測定用熱電対8の被測定面1aへの接触点における相対速度が0となり、摩擦熱は発生しない。したがって、第1の相関関係データはΔE=α1・ΔT+β1・Ryとなり、第2の相関関係データΔE=α2・ΔTとなる。その結果、演算部5においては、ΔE1=α1・ΔT+β1・RyとΔE2=α2・ΔTとから被測定面1aの表面粗さRy=(α2・ΔE1−α1・ΔE2)/(α2・β1)及び/又は表面温度の変化量ΔT=ΔE2/α2が演算される。この場合において、第1及び第2測定用熱電対7,8が同種である場合には、α1=α2となり、被測定面1aの表面粗さRyはRy=(ΔE1−ΔE2)/β1として求められる。

【0059】

なお、上記の場合において、第2測定用熱電対8の被測定面1aへの接触点における相対速度が0となるようにするためには、第2測定用熱電対8の測定子8c,8dを、上記した条件で回転駆動させる他、モータ11を設けず、測定子8c,8dを回転自在に支持して、被測定面1a(基準面)上を相対的に転動するようにしておいてもよい。

【0060】

また、第1又は第2表面状態検出装置にあって、図9に示す如く、一方の測定用熱電対7の測定子7c,7dを当該熱電対線の先端部に連結した金属円盤で構成し、他方の測定用熱電対8の測定子8c,8dを当該熱電対線の先端部自体で構成しておくようにすることも可能である。この場合、円盤状測定子7c,7dは、図9に示す如くモータ11により回転駆動(強制回転)させるようにしてもよいし、モータ11を設けず、上記した如く回転自在に支持しておいてもよい。

【0061】

また、第1又は第2表面状態検出装置にあって、被測定面1aの表面粗さ及び/又は表面温度にバラツキがあり、それらの分布状態を検出する必要がある場合には、第1及び第2測定用熱電対7,8を一組として、複数組の測定用熱電対7,8を被測定面1aの複数箇所において接触させることにより、被測定面1aの複数箇所における表面粗さ及び/又は表面温度の変化量を同時に求めるようにすることができる。なお、各組の第1及び第2測定用熱電対7,8による被測定面1aの表面粗さRy及び/又は表面温度の変化量ΔTを求める手法は、上記したと同様に行なわれる。

【0062】

また、第1又は第2表面状態検出装置にあって、被測定面1aの表面温度が一定であってその変化量ΔTが0又は既知である場合においては、上記した如く複数の測定用熱電対を使用する必要がなく、一つの測定用熱電対7を使用して被測定面1aの表面粗さを検出することができる。この場合、演算部5においては、表面温度に関係する項を有しない相関関係データΔE=β1・Ryに基づいて、測定用熱電対7によって測定した熱起電力ΔE1からRy=ΔE1/β1を求めるのである。

【0063】

なお、このように被測定面1aの表面粗さのみを検出する場合において、被測定面1aの表面温度が既知でないときには、次のような方法を採用することができる。すなわち、まず、第1又は第2表面状態検出装置を使用して、基準面の温度を変化させつつ、一つの熱電対7により熱起電力を測定して、熱起電力と表面粗さとの相関関係データとして表面温度をパラメータとする複数のデータを予め求めておく。例えば、図10に示す如く、表面温度がT1,T2,T2であるときにおける夫々の相関関係データD1,D2,D3を求めておき、これらのデータD1,D2,D3を記憶部4に記憶させておく。そして、測定用熱電対7により被測定面1aとの接触による熱起電力ΔE1を測定する共に、被測定面1aの温度を適宜の温度計により測定して、演算部5において、測定された熱起電力ΔE1から、測定された表面温度Tに対応する上記相関関係データに基づいて、被測定面1aの表面粗さを求めるようにするのである。例えば、図10に示す如く、T=T1であるときはデータD1を選択して、これに基づいて被測定面1の表面粗さRy1を求め、T=T2であるときはデータD2を選択して、これに基づいて被測定面1の表面粗さRy2を求め、T=T3であるときはデータD3を選択して、これに基づいて被測定面1の表面粗さRy3を求めるのである。

【0064】

なお、本発明は上記した各実施の形態に限定されず、本発明の基本原理を逸脱しない範囲において、適宜に変更,改良することができる。

【0065】

例えば、測定用熱電対及びデータ採取用熱電対は、ワーク1(及び基準ワーク)が導電性材で構成されている場合、一方の熱電対線を被測定面1a以外のワーク部分に連結させておくようにしてもよい。例えば、第1表面状態検出装置において使用されるタイプ(熱電対線の先端部自体を測定子に構成するタイプ)の測定用熱電対7にあっては、図11に示す如く構成しておくことができる。すなわち、ワーク1(又は基準ワーク)の回転軸13に連結リング14を嵌着して、これとワーク1の側面部との間を連結線7eで電気的に接続する。また、回転リング(スリップリング)16を、連結リング14にベアリング15を介して電気的に接続した状態で相対回転自在に外嵌させる。そして、測定用熱電対7を構成する一方の熱電対線7aを回転リング16に連結し、他方の熱電対線7bの先端部(測定子)7dを被測定面1aに接触させる。また、第2表面状態検出装置において使用されるタイプ(円盤状測定子を使用するタイプ)の測定用熱電対7にあっては、図12に示す如く、測定用熱電対7を構成する一方の熱電対線7aを回転リング16に連結し、他方の熱電対線7bの測定子7dを被測定面1aに転接する金属円盤で構成する。このような構成の測定用熱電対7によっても、上記した熱電対と同様に熱起電力を測定することができる。

【0066】

また、本発明の表面状態検出方法及び表面状態検出装置による表面粗さ及び/表面温度の変化量の検出は、上記した如く被測定面1aが円柱面をなし且つ回転駆動されるワーク1に対する場合と同様に、種々の形状,運動形態をなすワーク1に対しても好適に行なわれる。

【0067】

すなわち、ワーク1ないし被測定面1aは上記した形状のものに限定されるものでなく、図13に示す如く被測定面1aが球面形状をなすワーク1等、種々の立体形状を有するワーク1の表面状態を検出することができる。上述のように熱電対7,8に接続された直流アンプ3からの出力を演算部5において演算処理する場合、被測定面1a及びワーク1の形状等に関する情報をあらかじめ入力しておくことによって、形状、接触位置、回転軸及び回転速度などに応じて前記相関関係データを補正することができる。

【0068】

熱電対によるワーク接触は、測定子を構成する線材のたるみや変形があると、接触状態が不安定となり、測定精度に影響するが、この影響をなくすために、図14(A)に示すように、熱電対の線材に一定の張力を付加して接触させるのが好ましい。張力付加部材51は絶縁性ブロック体からなり、張った状態にある熱電対線50、52を保持する凹部51aを有する。熱電対線50、52は張力付加部材51の中を貫通して凹部51aをまたぐように一対の巻き取りビス53、54に巻きつけられる。ビス53、54の締め付け作用により、各ビス間に各CA線を張力を付加して直線状に敷設することができる。

【0069】

張力付加部材51は、図14(B)に示すように、ワーク1に対峙する支持部材56に、蝶番55によりワーク1に対して前傾姿勢と起立姿勢に移動自在に取り付けられている。表面粗さ測定時には、各熱電対線を張力を付加した状態で、凹部51aを下向けにして起立姿勢から前傾させワーク1の回転面に当接させる。したがって、張力付加部材51の重みも作用して一定荷重によりワークaに熱電対の線材を撓みなく接触させることができ、安定したインプロセス表面粗さ測定を実施することができる。

【0070】

熱電対線を直接ワークに対して使用すると、上記のような線材のたるみや変形を生じるが、図15に示すように薄板(薄片)状の熱電対材料を剛性の高い板状片によって保持する測定子を用いればたるみや変形のおそれはなくなる。図15(A)に示すように、熱電対線60、61の先端には導電性板状片測定子62、63が電気的導通状態で取り付けられている。各板状片測定子62、63は絶縁性ブロック片65〜67によって互いに所定間隔を置いて挟持され、下辺が各ブロック片より僅かだけ突出した状態でビス68により固定保持されている。絶縁性ブロック片65〜67により板状片測定子62、63を挟持した当接ブロック64は図14の実施形態と同様に、蝶番70によりワークaに対して前傾姿勢と起立姿勢に移動自在に取り付けられている。表面粗さ測定時には、図15(B)に示すように、各板状片測定子62、63の一辺が僅かに突出した当接ブロック64面を前傾させワークaの回転面に各板状片測定子62、63を当接させる。したがって、各絶縁性ブロック片や各板状片測定子の重みも作用して一定荷重によりワークaに各板状片測定子を接触させることができ、安定したインプロセス表面粗さ測定を実施することができる。殊に線熱電対と比較すると、保持板型測定子62、63は剛性があり、回転物との接触状態を安定維持できる。

【0071】

図16は本発明に係る表面状態検出装置の具体例である円筒研削用インプロセス表面粗さ検出装置を示すものである。このインプロセス表面粗さ検出装置は、ワークの円筒研削を行う円筒研削装置21を備える。円筒研削装置21は可動テーブル22上で回転保持されたワーク1に対して対向配置された砥石23と砥石回転駆動装置からなる。砥石回転駆動装置は駆動モータ24、駆動モータ24の回転力を駆動側プーリー25、Vベルト26、従動側プーリー27を介して伝達する伝達機構とを含み、従動側プーリー27は軸受28を介して砥石23の回転軸に取り付けられている。砥石回転駆動装置の構成部材及び軸受28は可動砥石台29に据え付けられている。可動砥石台29は固定台30に対してスライド自在に、すなわちワーク1に対して切り込みもしく離反する方向に移動自在に取り付けられている。可動砥石台29の移動は固定台30に設けた送りモータ3の駆動により、送りモータ31に連結された送り軸32を正逆回転駆動することにより平行案内軸に沿って行われる。

【0072】

可動テーブル22はワーク1の両端を回転可能に保持する、一対の可動センタ33、各可動センタの軸受34,35及び軸受35に対して設けた主軸モータ36からなる。砥石23の切り込み量を制御するための送りモータ31、ワーク1の回転制御するための主軸モータ36は主制御部37のモータ制御部38によりコントロールされる。主制御部37はCPUを含むマイコン制御部39を含み、モータ制御部38はマイコン制御部39の制御下にある。表面粗さ測定装置(測定手段)は熱電対線40,41(例えば、C線及びA線)で構成される所定数の熱電対42を具備してなるものであり、ワーク1の被表面1aに一定の圧力で接触する状態に設置されている。熱電対42は熱電対線40,41が高速回転状態にあるワーク1に安定的に当接できるように、図17に示すホルダ構造を有する。すなわち、図17(A)に示すように、熱電対42は尖頭形状の絶縁性ブロック体からなり、熱電対線40,41はブロックの先端湾曲部42aに巻きつくように接着等により固着されている。測定時には、図17(B)に示す如く、先端湾曲部42aの頂部に位置する熱電対線40,41部分がワーク1の被測定面1aに当接するように押し付けられる。なお、図17に示す熱電対42は、熱電対線40,41を絶縁性ブロック体外側面に添設して保持する構造であるが、図18(A)及び同図(B)に示すように、熱電対線40,41を絶縁性ブロック体80の中を貫通させて固定保持し、絶縁性ブロック体80の下端尖頭部81より熱電対線40,41の先端部を突出させるようにしてもよい。この熱電対線40,41が回転体(ワーク)1の外周面(被測定面)1aに当接する。

【0073】

熱電対42による検出熱起電力は直流アンプ43を介してマイコン制御部38に導入される。マイコン制御部38には、図6等の実施形態と同様に、ワーク1の標準サンプル(基準ワーク)を作成し、その標準サンプルの基準面に対して測定した熱起電力と表面粗さの相関関係データをあらかじめ求めておき、そのデータや熱電対固有値(温度係数α)がマイコン制御装置に格納されている。なお、マイコン制御部39には本発明の熱電対接触式の表面粗さ測定原理に基づき表面粗さ測定し、その測定結果を表示するディスプレイ表示部(図示せず)を含む。また、マイコン制御部39は測定した表面粗さデータを他の解析装置にデータ出力する処理端子部も備える。

【0074】

上記構成の円筒研削用表面粗さ測定装置において、ワーク1を可動テーブル22上で回転状態にし、送りモータ3Cで砥石2の切り込み量を調整しながら円筒研削を行い、その円筒研削中に熱電対線40,41を一定の圧力でワーク1の回転研削面(被測定面)1aに押しつけて所定時間接触させることにより、熱電対線40,41による熱起電力測定が行われる。その測定熱起電力データが直流アンプ43を介してマイコン制御部39に導入されると、マイコン制御部39は入力された測定熱起電力データから、あらかじめ記憶している熱起電力と表面粗さの相関関係データに基づき、その入力測定熱起電力に対応する表面粗さデータを表示部に出力し表示する。したがって、円筒研削を行いながらワーク1に対するインプロセス表面粗さ測定を実施することができる。

【0075】

以上の実施形態においては、円盤状ないし円筒状ワークの外表面を測定する例を示したが、本発明はこのような形状の場合に限らず広範囲に適用することができる。例えば、図17又は図18に示した熱電対42,80を用いて、図19に示すような中空円筒形状ワーク90の中空内面(被測定面)91に熱電対42,80を内接させることによりインプロセス表面粗さ測定を行うことができる。

【0076】

また、図20に示すように、カム運動のような不規則回転をするワークの場合にも本発明を適用することができる。この場合、例えば、図17又は図18に示した熱電対42,80を上下に可動させる可動制御機構(図示せず)を設け、ワーク92のカム軌道に沿って一定の圧力で熱電対42,80が当接するように、可動制御機構によりワーク92の回転に同期して上下移動させるとよい。また、このような偏芯回転体の表面粗さを測定する場合は、回転体が一定速度で回転すると測定速度が変動するので、図5の測定速度の影響を考慮した演算により表面粗さを求めるとよい。

【0077】

図21は、被測定面1aが平面形状をなすブロック状のワーク1が直線移動する場合において、その移動経路(例えば、加工ライン)上の一定位置に熱電対(例えば図17に示す熱電対42)を設置して、被測定面1aの表面状態を検出する形態を示している。また、図22は、ワーク1が圧延コイルである場合において、その移動経路(例えば、圧延ライン)上の一定位置(例えば、コイル巻取り部18の近傍位置)に熱電対(例えば図17に示す熱電対42)を設置して、コイル巻取り部18に向かうワーク(圧延鋼板等)1の圧延表面(被測定面)1aの表面状態を検出する形態を示している。

【0078】

図23は、搬送中のワーク1について表面状態を検出する形態を示す。すなわち、搬送手段50によってワーク1を搬送しながら熱電対(例えば図17に示す熱電対42)によって、ワーク1の表面状態を検出するのであり、その検出をワーク1の表面加工又は表面処理と並行してインプロセスで行なうことができる。

【0079】

さらに、本発明による表面状態の検出を行なう上で、必ずしも運動主体がワークである必要なく、静止状態にあるワークに対して熱電対が相対運動する場合にも適用できる。図24は導電性材料からなるワークW0に対する表面状態測定装置を示す。熱電対の各測定子は駆動モータ97の出力軸99aに取り付けられた回転金属板95、96からなる。駆動モータ97はステッピングモータなどからなり、その出力軸99aは軸受部材99に軸支されている。軸受部材99は蝶番55によりワークW0に対して前傾姿勢と起立姿勢に移動自在に取り付けられている。回転金属板95、96はCA線熱電対と同様の異なる金属からなり、互いに離間しかつ出力軸99aとは非導通状態で取着され、スリップリング98を介してそれぞれCA線93,94と導通接続されている。ワークW0の表面粗さ測定時にはワークW0を床面Sに静置した状態で軸受部材99を併置し、回転金属板95,96による回転測定子をワークW0表面に接触させる。ついで駆動モータ97を回転駆動することによりワークW0表面上で回転金属板95,96を回転させる。このとき、回転金属板95,96の自転によってワークW0表面を擦過するときに発生する熱起電力をCA線93,94を通じて制御部(図示せず)に伝送する。そして、上記の実施形態のいずれかと同様に、予め基準面から求めておいた熱起電力と表面粗さの相関関係から、測定熱起電力に応じた表面粗さデータを得ることができる。また、静止状態にあるワークの材質が一方の熱電対材料と同じ場合は,その熱電対線をワークに接続し,もう一方の熱電対材料を用いた回転円板を被測定面に接触させて図22と同様にスリップリングを介して出力させることによって,ワークの表面粗さを測定することができる。

【0080】

図25は、図24に示した表面状態測定装置の変形例を示した概略図である。図25(A)の変形例では、ワークW0を載置台SにCA線94が接続され、同図(B)の変形例では、ワークW0にCA線94が接続されている。このような接続方法においても、図24と同様に好適な表面状態の測定を行うことができる。

【0081】

図26は、熱電対139を3次元走査して表面状態を測定する方法を示した概略図である。熱電対線130,131の接点からなる熱電対139により被測定物136の表面(被測定面)136aを走査して、この表面の表面粗さ又は表面温度を測定する。前記被測定物136の表面に図24に示すような凹凸が形成されている場合、被測定物を矢印kの方向に並進運動(又は並進往復運動)させながら、前記熱電対139を表面形状に沿って矢印hの方向(被測定面の移動方向に直交する方向)に往復動(上下動)させることによって好適な表面状態の測定が行われる。前述のような熱電対139の往復動操作は、あらかじめ得られた被測定面136aの3次元形状の情報を基に自動制御で操作することができる。また、表面状態測定装置に具備された距離測定手段により、前記被測定物136と熱電対139の距離をモニターしながら、この距離を一定にするように往復動操作を行っても良い。

【0082】

図27は、熱電対線130,131の先端部に耐摩耗性の物質からなる微小片146を固着した表面状態測定装置の概略図である。図27(A)に示す如く、各測定子を形成する熱電対線130,131の先端部145が離間され、これらの先端部に耐摩耗性の微小片146が固着されている。熱電対線130,131の先端部により矢印方向に回転するワーク1の被測定面1aに接触させた場合、前記微小片146により耐摩耗性が格段に向上する。図27(B)は、熱電対線130,131の先端部145が結合した場合を示しており、同図(A)に示す如く離間した場合と同様に、耐摩耗性の微小片により熱電対線130,131からなる熱電対の耐久性が格段に向上する。

【産業上の利用可能性】

【0083】

本発明に係る表面状態検出方法及び表面状態検出装置は、広範囲の測定対象物(ワーク)、特に導電性材全般に適応でき、いかなる動的状態においても外乱の影響を受けることなくインプロセスで表面状態測定を行うことができ、しかも測定システムを簡素化できる。表面粗さ測定をインプロセスで行うことにより、工作機械の研削加工中に研削面の精度監視が可能になるため、工作機械の無人化ないし自動運転の円滑な稼働を促進して生産能率及び品質向上を実現することができる。

【0084】

また、触針式あるいは光学式による表面粗さ測定に際して、被測定面を露出するために切断などの処理が必要な微少な峡間部の表面粗さ測定も、本発明に係る表面状態測定方法及び装置によって、切断などの処理を行うことなく直接表面状態を測定することができ、ポストプロセスであっても機上で迅速に表面品位の評価が可能になるため、生産能率及び品質向上を実現することができる。

【符号の説明】

【0085】

1 ワーク

1a 被測定面

2 測定手段

3 直流アンプ

4 記憶部

5 演算部

6 情報出力部

7 第1熱電対

8 第2熱電対

【特許請求の範囲】

【請求項1】

一つの測定用熱電対を、当該測定用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、ワークの導電性の被測定面に接触させ、前記測定用熱電対と当該被測定面との接触点において相対速度が生じるように相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定し、この熱起電力の変化量から、測定用熱電対と同一又は同種の一つのデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)に基づいて、前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求めるようにしたことを特徴とする熱電対接触式の表面粗さ測定方法。

【請求項2】

一つのデータ採取用熱電対を、当該データ採取用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、表面粗さ及び表面温度が既知の導電性の基準面に接触させ、前記データ採取用熱電対と当該基準面との接触点において相対速度が生じるように相対運動させることによって発生する当該熱電対の熱起電力の変化量と前記基準面の表面粗さの変化量との複数の相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)を表面温度をパラメータとして予め求めておき、ワークの導電性の被測定面の表面温度を測定すると共に、データ採取用熱電対と同一又は同種の一つの測定用熱電対を基準面に対する場合と同一の接触条件及び相対運動条件で被測定面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力の変化量を測定し、測定された熱起電力の変化量から、測定された表面温度に対応する上記相関関係データに基づいて、前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求めるようにしたことを特徴とする熱電対接触式の表面粗さ測定方法。

【請求項3】

ワークが回転運動又は直線運動する場合において、被測定面の移動経路上の一定位置において測定用熱電対を被測定面に一定圧で接触させるようにしたことを特徴とする、請求項1又は2に記載する熱電対接触式の表面粗さ測定方法。

【請求項4】

ワークが静止状態にある場合において、測定用熱電対を、被測定面上をこれに一定圧で接触させた状態で移動させるようにしたことを特徴とする、請求項1又は2に記載する熱電対接触式の表面粗さ測定方法。

【請求項5】

測定用熱電対と被測定面との接触点が相対運動方向に交差する方向に変位する場合において、測定用熱電対を当該交差方向に往復動可能とすることによって被測定面との接触圧を一定に保持するようにしたことを特徴とする、請求項3又は請求項4に記載する熱電対接触式の表面粗さ測定方法。

【請求項6】

ワークが表面加工ないし表面処理されたものであり、被測定面が当該表面加工ないし表面処理を施された面であることを特徴とする、請求項1乃至請求項5の何れかに記載する熱電対接触式の表面粗さ測定方法。

【請求項7】

測定用熱電対による熱起電力の測定を、ワークの表面加工ないし表面処理と並行して行なうようにすることを特徴とする、請求項6に記載する熱電対接触式の表面粗さ測定方法。

【請求項8】

一つの測定用熱電対を、当該測定用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、ワークの導電性の被測定面に接触させ、前記測定用熱電対と当該被測定面との接触点において相対速度が生じるように相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定する測定手段と、測定用熱電対と同一又は同種の一つのデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データを記憶する記憶部と、測定手段により測定された熱起電力から相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)に基づいて前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求める演算部と、演算部により求められた被測定面の表面粗さの変化量に関する情報を出力する情報出力部と、を具備することを特徴とするワークの表面状態検出装置。

【請求項9】

被測定面を含むワーク全体が導電性材で一体構成されている場合において、測定手段が、測定用熱電対を構成する第1及び第2熱電対線のうち、一方の熱電対線の先端部を被測定面に接触させると共に他方の熱電対線の先端部をワークにおける被測定面以外の部分に連結させることにより熱起電力を測定するように構成されたものであることを特徴とする、請求項8に記載するワークの表面状態検出装置。

【請求項10】

測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、当該熱電対線自体が被測定面に接触する測定子に構成してあることを特徴とする、請求項8又は9に記載するワークの表面状態検出装置。

【請求項11】

測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、被測定面との接触圧を一定に保持すべく、被測定面に対する相対運動方向に交差する方向に往復動可能に構成してあることを特徴とする、請求項8乃至請求項10の何れかに記載するワークの表面状態検出装置。

【請求項12】

ワークが表面加工ないし表面処理されたものであり、被測定面が当該表面加工ないし表面処理を施された面である場合において、測定手段を当該表面加工ないし表面処理のライン上に設置しておくことを特徴とする、請求項8乃至請求項11の何れかに記載するワークの表面状態検出装置。

【請求項1】

一つの測定用熱電対を、当該測定用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、ワークの導電性の被測定面に接触させ、前記測定用熱電対と当該被測定面との接触点において相対速度が生じるように相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定し、この熱起電力の変化量から、測定用熱電対と同一又は同種の一つのデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)に基づいて、前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求めるようにしたことを特徴とする熱電対接触式の表面粗さ測定方法。

【請求項2】

一つのデータ採取用熱電対を、当該データ採取用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、表面粗さ及び表面温度が既知の導電性の基準面に接触させ、前記データ採取用熱電対と当該基準面との接触点において相対速度が生じるように相対運動させることによって発生する当該熱電対の熱起電力の変化量と前記基準面の表面粗さの変化量との複数の相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)を表面温度をパラメータとして予め求めておき、ワークの導電性の被測定面の表面温度を測定すると共に、データ採取用熱電対と同一又は同種の一つの測定用熱電対を基準面に対する場合と同一の接触条件及び相対運動条件で被測定面に接触させた状態で相対運動させることによって発生する当該熱電対の熱起電力の変化量を測定し、測定された熱起電力の変化量から、測定された表面温度に対応する上記相関関係データに基づいて、前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求めるようにしたことを特徴とする熱電対接触式の表面粗さ測定方法。

【請求項3】

ワークが回転運動又は直線運動する場合において、被測定面の移動経路上の一定位置において測定用熱電対を被測定面に一定圧で接触させるようにしたことを特徴とする、請求項1又は2に記載する熱電対接触式の表面粗さ測定方法。

【請求項4】

ワークが静止状態にある場合において、測定用熱電対を、被測定面上をこれに一定圧で接触させた状態で移動させるようにしたことを特徴とする、請求項1又は2に記載する熱電対接触式の表面粗さ測定方法。

【請求項5】

測定用熱電対と被測定面との接触点が相対運動方向に交差する方向に変位する場合において、測定用熱電対を当該交差方向に往復動可能とすることによって被測定面との接触圧を一定に保持するようにしたことを特徴とする、請求項3又は請求項4に記載する熱電対接触式の表面粗さ測定方法。

【請求項6】

ワークが表面加工ないし表面処理されたものであり、被測定面が当該表面加工ないし表面処理を施された面であることを特徴とする、請求項1乃至請求項5の何れかに記載する熱電対接触式の表面粗さ測定方法。

【請求項7】

測定用熱電対による熱起電力の測定を、ワークの表面加工ないし表面処理と並行して行なうようにすることを特徴とする、請求項6に記載する熱電対接触式の表面粗さ測定方法。

【請求項8】

一つの測定用熱電対を、当該測定用熱電対を構成する第1及び第2熱電対線の先端部を相互に離間させた状態で、ワークの導電性の被測定面に接触させ、前記測定用熱電対と当該被測定面との接触点において相対速度が生じるように相対運動させることにより発生する当該熱電対の熱起電力の変化量を測定する測定手段と、測定用熱電対と同一又は同種の一つのデータ採取用熱電対を当該被測定面に対する場合と同一の接触条件及び相対運動条件で表面粗さが既知の基準面に接触させた状態で相対運動させることによって予め求めた熱起電力の変化量と前記基準面の表面粗さの変化量との相関関係データを記憶する記憶部と、測定手段により測定された熱起電力から相関関係データΔE=β・Ry(ΔEは前記相対運動開始時から測定時までの熱起電力の変化量であり、βは熱電対の接触条件及び相対運動条件に応じて熱起電力と表面粗さとの関係から導かれる粗さ係数であり、Ryは表面粗さである)に基づいて前記相対運動開始時から測定時までの被測定面の表面粗さの変化量を求める演算部と、演算部により求められた被測定面の表面粗さの変化量に関する情報を出力する情報出力部と、を具備することを特徴とするワークの表面状態検出装置。

【請求項9】

被測定面を含むワーク全体が導電性材で一体構成されている場合において、測定手段が、測定用熱電対を構成する第1及び第2熱電対線のうち、一方の熱電対線の先端部を被測定面に接触させると共に他方の熱電対線の先端部をワークにおける被測定面以外の部分に連結させることにより熱起電力を測定するように構成されたものであることを特徴とする、請求項8に記載するワークの表面状態検出装置。

【請求項10】

測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、当該熱電対線自体が被測定面に接触する測定子に構成してあることを特徴とする、請求項8又は9に記載するワークの表面状態検出装置。

【請求項11】

測定用熱電対を構成する第1及び第2熱電対線の少なくとも一方の先端部を、被測定面との接触圧を一定に保持すべく、被測定面に対する相対運動方向に交差する方向に往復動可能に構成してあることを特徴とする、請求項8乃至請求項10の何れかに記載するワークの表面状態検出装置。

【請求項12】

ワークが表面加工ないし表面処理されたものであり、被測定面が当該表面加工ないし表面処理を施された面である場合において、測定手段を当該表面加工ないし表面処理のライン上に設置しておくことを特徴とする、請求項8乃至請求項11の何れかに記載するワークの表面状態検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2012−21992(P2012−21992A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2011−162580(P2011−162580)

【出願日】平成23年7月25日(2011.7.25)

【分割の表示】特願2006−535212(P2006−535212)の分割

【原出願日】平成17年9月9日(2005.9.9)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【分割の表示】特願2006−535212(P2006−535212)の分割

【原出願日】平成17年9月9日(2005.9.9)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

[ Back to top ]