熱音響機関用熱交換器

【課題】熱輸送量が大きくできる熱音響機関用熱交換器を提供する。

【解決手段】熱音響機関用熱交換器1が、音響振動を軸方向に生じる音響筒2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5の入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁6とを有する。

【解決手段】熱音響機関用熱交換器1が、音響振動を軸方向に生じる音響筒2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5の入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁6とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱輸送量が大きくできる熱音響機関用熱交換器に関する。

【背景技術】

【0002】

外燃機関であるスターリングサイクルを行う熱音響機関では、作動流体が封入された音響筒の長手方向に、外部の高温の熱源との熱交換を行うための加熱側熱交換器と、熱サイクルを行った後の廃熱を外部に排出するための冷却側熱交換器とが設けられる。加熱側熱交換器と冷却側熱交換器との間には、温度勾配を保持するための再生器が配置される。

【0003】

従来、熱交換器は、銅などの熱伝導率が高い材料を使用して、外部からの熱を熱伝導で音響筒内に取り込むように構成される。熱伝導による伝熱量は、次式で表される。

伝熱量=C×温度差×伝熱面積/伝熱距離

Cは、材料により決まる定数である。

【0004】

熱源を電熱ヒータで構成した熱音響機関の一部を図4に示す。この熱音響機関では、加熱側熱交換器41は、音響筒42の外周に巻き付けられた電熱ヒータ43と、音響筒42の内部に組み込まれた内部フィン44とを有する。冷却側熱交換器45は、音響筒42の外周に沿って冷却水を通過させる冷却筒46と、音響筒42の内部に組み込まれた内部フィン47とを有する。再生器48は、加熱側熱交換器41の内部フィン44と冷却側熱交換器45の内部フィン47との間の音響筒42の内部に複数の金属メッシュ材料を積層してなる蓄熱材49を充填したものである。

【0005】

図4の加熱側熱交換器41では、電熱ヒータ43の温度が自在に調節できるので、温度差を大きくすることが容易である。また、この加熱側熱交換器41は、音響筒42の外周に直接、熱源である電熱ヒータ43が巻き付けられているので、伝熱距離が短い。このように、温度差が大きく、しかも伝熱距離が短いので、大きな伝熱量が期待できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−122567号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、熱音響機関は、電熱ヒータのようにエネルギを消費して熱を発生する熱源を使用するのではなく、他のシステムで生じた廃熱を利用することができれば、省エネルギ効果が大きい。

【0008】

排気を熱源とする熱音響機関の一部を図5に示す。この熱音響機関では、加熱側熱交換器51は、音響筒42の外周に取り付けられた外部フィン52と、音響筒42の内部に組み込まれた内部フィン44とを有する。冷却側熱交換器45及び再生器48は、図4のものと同じとする。

【0009】

図5の加熱側熱交換器51では、熱源として、内燃機関の排気、ボイラーの排気、焼却炉の排気などが利用できるが、排気の温度は電熱ヒータと比べると低温であるため、大きな温度差は得られない。

【0010】

一方、外部フィン52は、複数の突起53が音響筒42の外周から放射状に伸び、さらに各突起53の表面から複数の枝状突起54が突き出ていることで、排気に対する伝熱面積が大きい。しかし、排気に対する伝熱面積をより大きくするために突起53の長さを長くすると、突起53や枝状突起54の先端から音響筒42の外周までの伝熱距離が長くなる。また、排気に対する伝熱面積をより大きくするために突起53の数を増やすと、突起肉厚(音響筒42の周方向)が薄くなり、突起53の先端から音響筒42の外周に向かう熱流路の伝熱面積が小さくなる。このように、外部フィン52を備えた加熱側熱交換器51には、排気熱をより多く取り入れようと外部フィン52を増大させると、伝熱距離が長くなったり、伝熱面積が小さくなったりするというジレンマがある。

【0011】

外部フィン52の代わりにヒートパイプを設けることも考えられる。しかし、ヒートパイプは、内部で熱を搬送する作動流体として水を使用している。このため、使用温度範囲が常温から200℃までに限定される。排気熱の温度は、常温から200℃までのみならず、200℃以上のこともあり、しかも、温度は安定しない。したがって、排気熱を搬送するにはヒートパイプは不向きである。

【0012】

そこで、本発明の目的は、上記課題を解決し、熱輸送量が大きくできる熱音響機関用熱交換器を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明の熱音響機関用熱交換器は、音響振動を軸方向に生じる音響筒の外側に取り付けられ、前記音響筒の軸方向の異なる位置に前記音響筒の内側に通じる入口開口と出口開口とが形成された通気管と、前記通気管の前記入口開口側の端部に設けられ、前記通気管内における前記入口開口側から前記出口開口側への作動流体の流通を許容し、前記通気管内における前記出口開口側から前記入口開口側への作動流体の流通を阻止する逆止弁とを有するものである。

【0014】

前記通気管を複数有し、前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、前記逆止弁は、前記複数の通気管毎にそれぞれ配設されてもよい。

【0015】

前記音響筒の内側で前記出口開口に臨む位置に、蓄熱材を有してもよい。

【0016】

前記通気管を複数有し、前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、前記逆止弁は、1つの逆止弁から複数の通気管に分岐してもよい。

【発明の効果】

【0017】

本発明は次の如き優れた効果を発揮する。

【0018】

(1)熱輸送量が大きくできる。

【図面の簡単な説明】

【0019】

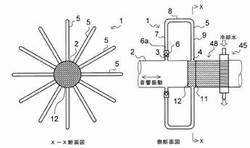

【図1】本発明の一実施形態に係る熱音響機関用熱交換器の構成図である。

【図2】本発明の一実施形態に係る熱音響機関用熱交換器の原理を説明する図であり、(a)は音響筒内の圧力が時間平均の圧力である状態を示し、(b)は音響筒内の圧力が時間平均の圧力よりも高い状態を示し、(c)は音響筒内の圧力が時間平均の圧力よりも低い状態を示す。

【図3】(a)〜(d)は、本発明の他の実施形態を示す熱音響機関用熱交換器の構成図である。

【図4】従来の熱音響機関の部分構成図である。

【図5】従来の熱音響機関の部分構成図である。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0021】

図1に示されるように、本実施形態に係る熱音響機関用熱交換器(以下、熱交換器という)1は、音響振動を軸方向に生じる音響筒(主管)2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5における入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁(チェック弁)6とを有する。

【0022】

通気管5の入口開口3及び出口開口4は、音響筒2の内周と同一面の位置に形成され、音響筒2の径方向に向いている。通気管5は、音響筒2よりも十分に径が小さい細管からなる。通気管5は、入口開口3から音響筒2を貫通して音響筒2の径方向外方に伸びる往路部7と、往路部7から音響筒2と平行に伸びるU字部8と、U字部8から音響筒2の径方向内方に伸びて音響筒2を貫通して出口開口4に至る復路部9とを有する。

【0023】

通気管5の往路部7及び復路部9の長さは、例えば、実験により得られた適切な値とされる。U字部8は、U字状あるいはコ字状に屈曲して音響筒2の軸と平行な方向に、所定の長さ伸びる。U字部8の長さは、例えば、実験により得られた適切な値とされる。

【0024】

通気管5は、音響筒2の軸方向の同じ位置で音響筒2の周方向に間隔を隔てて複数本配置される。ここでは、12本の通気管5が音響筒2の周方向に等間隔で配置されている。

【0025】

逆止弁6は、複数の通気管5毎にそれぞれ配設される。また、逆止弁6は、ボール弁体6aを有する所謂ボールバルブである。逆止弁6のボール弁体6aは、図示しないリターンスプリングにより閉方向(入口開口3側)に付勢される。逆止弁6の開弁圧(セット荷重)は、例えば、実験により得られた適切な値とされる。なお、逆止弁6は、1つの逆止弁6から複数の通気管5に分岐することも可能である。

【0026】

熱交換器1は、音響筒2の内側で出口開口4に臨む位置、すなわち加熱部11に、複数の金属メッシュ材料を積層してなる蓄熱材12が充填される。

【0027】

本実施形態では、熱交換器1は、加熱側熱交換器を構成するものであり、音響筒2の外側の通気管5は排気の雰囲気中に配置される。排気の流路については、ここでは特に限定しない。冷却側熱交換器45及び再生器48は、図4、図5のものと同じとする。

【0028】

図2を用いて本実施形態に係る熱交換器1の原理を説明する。

【0029】

音響筒2では音響振動及び圧力変動が周期的に生じる。音響振動とは、作動流体が繰り返し反転移動することである。また、図2(b)のように音響筒2内の圧力が時間平均の圧力よりも高い状態と、図2(c)のように音響筒2内の圧力が時間平均の圧力よりも低い状態とが、周期的に繰り返される。なお、図2(a)は音響筒2内の圧力が時間平均の圧力である状態(初期状態)を示す。

【0030】

図2(a)の状態から音響筒2内の圧力が上昇に転ずると、作動流体(例えば、空気、ヘリウム、アルゴンなどの圧縮性流体)が音響筒2から通気管5内に流入する。このとき、作動流体が通気管5内の逆止弁6に対して順方向に流れるため、作動流体が音響筒2から通気管5の両端(入口開口3、出口開口4)を介して通気管5内に流入する。この状態を図2(b)に示す。

【0031】

図2(b)の状態から音響筒2内の圧力が低下し始めると、通気管5内に流入した作動流体が通気管5内から音響筒2に向かって戻る。このとき、作動流体の流れは通気管5内の逆止弁6に対して逆向きの流れとなるため、作動流体は逆止弁6側の端(入口開口3)からは音響筒2に向かって流れることができず、作動流体は通気管5のもう一方の端(出口開口4)から音響筒2に戻ることとなる。この状態を図2(c)に示す。

【0032】

図2(c)の状態から音響筒2内の圧力が上昇に転ずると、作動流体が音響筒2から通気管5内に流入する前述の図2(b)の状態に戻る。

【0033】

図2(b)の状態と図2(c)の状態とを繰り返すことで、音響筒2内の圧力変動により、通気管5内に入口開口3側から出口開口4側に向かう作動流体の1方向流れが発生する。その際、逆止弁6により強制的に1方向流れが作られるので、逆止弁6を設けずに動圧と静圧との圧力差(入口開口3と出口開口4との圧力差)を使って作動流体を通気管5内に流す場合に対し格段に大きな流量の作動流体を通気管5内に流す事が可能となる。

【0034】

図1に戻って熱音響機関の動作を説明する。前述のようにして通気管5を移動する作動流体は、通気管5の管壁を介して外部の排気から熱を受け取り、高温となる。排気から作動流体への伝熱量を考察すると、伝熱面積は通気管5の表面積に相当し、伝熱距離は通気管5の管壁肉厚に相当する。よって、外部の排気から通気管5内の作動流体への伝熱量は十分に大きい。このとき通気管5において作動流体が得た熱量は、作動流体の移動によって音響筒2内に運ばれる。熱音響機関の音響振動においては、作動流体の変位振幅が大きく、また、周波数が高いので、通気管5内での作動流体の移動速度は大きい。このように、本実施形態に係る熱交換器1は、図5の熱交換器51に比べると、外部の排気から通気管5内の作動流体への伝熱量が大きく、通気管5内での作動流体の移動速度が大きいため、外部から音響筒2内への伝熱量が向上する。

【0035】

通気管5において高温となった作動流体が出口開口4から音響筒2内に戻ると、出口開口4の付近が高温となり、出口開口4の付近が加熱部11として熱音響機関の動作に寄与する。このとき、出口開口4に臨ませて蓄熱材12が設けられていると、蓄熱材12が作動流体から熱を受け取って高温を保持するので、熱音響機関の動作が安定する。

【0036】

以上説明したように、本実施形態に係る熱交換器1によれば、音響振動を軸方向に生じる音響筒2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5における入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁6とを有するので、音響筒2の作動流体が通気管5を移動することで外部の熱が熱音響機関の加熱部11に届けられ、伝熱量が大きくできる。

【0037】

図3(a)〜図3(d)に熱交換器の他の実施形態を示す。

【0038】

図3(a)に示されるように、通気管31は、音響筒2から放射状に伸びる途中で屈曲し、各通気管31が平行になる。通気管31は、熱交換器1の設置スペースが図の左右に狭いときに有効である。

【0039】

図3(b)に示されるように、通気管32は、音響筒2から放射状に伸びる途中で音響筒2の周方向に繰り返し屈曲してジグザグ状を呈する。通気管32は、直径の小さい設置スペースで伝熱面積を大きくすることができる。

【0040】

図3(c)に示されるように、通気管33は、音響筒2から放射状に伸びる途中で音響筒2の軸方向に繰り返し屈曲してジグザグ状を呈する。通気管33は、音響筒2の軸方向に伸びた設置スペースに対して有効である。

【0041】

図3(d)に示されるように、通気管34は、音響筒2の軸方向に伸びる途中で音響筒2の径方向に繰り返し屈曲してジグザグ状を呈する。

【0042】

通気管5の形状は、排気の流路の形状に合わせて選択するのが好ましい。

【0043】

ここまでの実施形態では、通気管5にはフィンを形成しなかったが、通気管5の外周面や内周面にフィンを形成したり、溝を形成することで表面積を増加させてもよい。

【0044】

通気管5の入口開口3と出口開口4との距離が長いと、出口開口4の近傍(加熱部11)から入口開口3に作動流体が移動するときに出口開口4から入口開口3までの音響筒2が作動流体の熱を奪って音響筒2の外部(排気流路外)に放出し、通気管5に流れ込む作動流体の温度が低下する。通気管5における排気からの熱量が作動流体の温度低下分を補うのに消費されるので、熱音響機関にとって損失となる。したがって、入口開口3と出口開口4との距離はできるだけ短いのがよい。ただし、出口開口4から音響筒2に流入した高温の作動流体が蓄熱材12に十分に熱を伝導させてから入口開口3に吸い込まれるよう、入口開口3と出口開口4との距離を所定長さ以上に確保するのが好ましい。

【0045】

通気管5の径について考察すると、

通気管径=音響筒径×π/通気管本数−通気管同士の隙間

となる。

【0046】

通気管5の設計条件としては、外部から通気管5の管壁を介して入る熱量と通気管5の中を流れる作動流体が獲得する熱量とが等しいことから、

熱抵抗係数×通気管表面積/管壁厚さ×(排気温度−作動流体温度)

=通気管断面積×通気管内流速×作動流体の単位体積当たりの熱容量

×(出口開口温度−入口開口温度)

という関係を満たすことが好ましい。

【0047】

図1の実施形態では、通気管5の本数を12本としたが、本発明はこれに限定されず、通気管5の本数は1本〜11本でもよく、13本以上でもよい。通気管5の径を一定とした場合、通気管5の本数が多ければ、加熱部11に流れ込む作動流体の量が多くなり、加熱部11への伝熱量が多くなる。また、通気管5での作動流体の移動速度を一定とした場合、通気管5の本数が多ければ、加熱部11に流れ込む作動流体の量が多くなり、加熱部11への伝熱量が多くなる。

【0048】

図1の実施形態では、音響筒2の内側で出口開口4に臨む位置に、蓄熱材12を有するものとしたが、蓄熱材12の代わりに、従来と同様の内部フィンを有してもよい。

【0049】

図1の実施形態では、熱交換器1を加熱側熱交換器に用いたが、熱交換器1を冷却側熱交換器にも用いることができる。この場合、熱交換器1は冷却筒46(図4参照)の内部に設け、冷却水と作動流体との熱交換を行う。

【0050】

図1に示す実施形態では、ボール弁体6aを有する所謂ボールバルブを逆止弁6に用いたが、本発明はこれに限定されず、例えば、板状の弁体(バルブリード)を有する所謂リードバルブを逆止弁6に用いてもよい。

【符号の説明】

【0051】

1 熱交換器(熱音響機関用熱交換器)

2 音響筒(主管)

3 入口開口

4 出口開口

5 通気管(細管)

6 逆止弁(チェック弁)

12 蓄熱材

【技術分野】

【0001】

本発明は、熱輸送量が大きくできる熱音響機関用熱交換器に関する。

【背景技術】

【0002】

外燃機関であるスターリングサイクルを行う熱音響機関では、作動流体が封入された音響筒の長手方向に、外部の高温の熱源との熱交換を行うための加熱側熱交換器と、熱サイクルを行った後の廃熱を外部に排出するための冷却側熱交換器とが設けられる。加熱側熱交換器と冷却側熱交換器との間には、温度勾配を保持するための再生器が配置される。

【0003】

従来、熱交換器は、銅などの熱伝導率が高い材料を使用して、外部からの熱を熱伝導で音響筒内に取り込むように構成される。熱伝導による伝熱量は、次式で表される。

伝熱量=C×温度差×伝熱面積/伝熱距離

Cは、材料により決まる定数である。

【0004】

熱源を電熱ヒータで構成した熱音響機関の一部を図4に示す。この熱音響機関では、加熱側熱交換器41は、音響筒42の外周に巻き付けられた電熱ヒータ43と、音響筒42の内部に組み込まれた内部フィン44とを有する。冷却側熱交換器45は、音響筒42の外周に沿って冷却水を通過させる冷却筒46と、音響筒42の内部に組み込まれた内部フィン47とを有する。再生器48は、加熱側熱交換器41の内部フィン44と冷却側熱交換器45の内部フィン47との間の音響筒42の内部に複数の金属メッシュ材料を積層してなる蓄熱材49を充填したものである。

【0005】

図4の加熱側熱交換器41では、電熱ヒータ43の温度が自在に調節できるので、温度差を大きくすることが容易である。また、この加熱側熱交換器41は、音響筒42の外周に直接、熱源である電熱ヒータ43が巻き付けられているので、伝熱距離が短い。このように、温度差が大きく、しかも伝熱距離が短いので、大きな伝熱量が期待できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−122567号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、熱音響機関は、電熱ヒータのようにエネルギを消費して熱を発生する熱源を使用するのではなく、他のシステムで生じた廃熱を利用することができれば、省エネルギ効果が大きい。

【0008】

排気を熱源とする熱音響機関の一部を図5に示す。この熱音響機関では、加熱側熱交換器51は、音響筒42の外周に取り付けられた外部フィン52と、音響筒42の内部に組み込まれた内部フィン44とを有する。冷却側熱交換器45及び再生器48は、図4のものと同じとする。

【0009】

図5の加熱側熱交換器51では、熱源として、内燃機関の排気、ボイラーの排気、焼却炉の排気などが利用できるが、排気の温度は電熱ヒータと比べると低温であるため、大きな温度差は得られない。

【0010】

一方、外部フィン52は、複数の突起53が音響筒42の外周から放射状に伸び、さらに各突起53の表面から複数の枝状突起54が突き出ていることで、排気に対する伝熱面積が大きい。しかし、排気に対する伝熱面積をより大きくするために突起53の長さを長くすると、突起53や枝状突起54の先端から音響筒42の外周までの伝熱距離が長くなる。また、排気に対する伝熱面積をより大きくするために突起53の数を増やすと、突起肉厚(音響筒42の周方向)が薄くなり、突起53の先端から音響筒42の外周に向かう熱流路の伝熱面積が小さくなる。このように、外部フィン52を備えた加熱側熱交換器51には、排気熱をより多く取り入れようと外部フィン52を増大させると、伝熱距離が長くなったり、伝熱面積が小さくなったりするというジレンマがある。

【0011】

外部フィン52の代わりにヒートパイプを設けることも考えられる。しかし、ヒートパイプは、内部で熱を搬送する作動流体として水を使用している。このため、使用温度範囲が常温から200℃までに限定される。排気熱の温度は、常温から200℃までのみならず、200℃以上のこともあり、しかも、温度は安定しない。したがって、排気熱を搬送するにはヒートパイプは不向きである。

【0012】

そこで、本発明の目的は、上記課題を解決し、熱輸送量が大きくできる熱音響機関用熱交換器を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明の熱音響機関用熱交換器は、音響振動を軸方向に生じる音響筒の外側に取り付けられ、前記音響筒の軸方向の異なる位置に前記音響筒の内側に通じる入口開口と出口開口とが形成された通気管と、前記通気管の前記入口開口側の端部に設けられ、前記通気管内における前記入口開口側から前記出口開口側への作動流体の流通を許容し、前記通気管内における前記出口開口側から前記入口開口側への作動流体の流通を阻止する逆止弁とを有するものである。

【0014】

前記通気管を複数有し、前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、前記逆止弁は、前記複数の通気管毎にそれぞれ配設されてもよい。

【0015】

前記音響筒の内側で前記出口開口に臨む位置に、蓄熱材を有してもよい。

【0016】

前記通気管を複数有し、前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、前記逆止弁は、1つの逆止弁から複数の通気管に分岐してもよい。

【発明の効果】

【0017】

本発明は次の如き優れた効果を発揮する。

【0018】

(1)熱輸送量が大きくできる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る熱音響機関用熱交換器の構成図である。

【図2】本発明の一実施形態に係る熱音響機関用熱交換器の原理を説明する図であり、(a)は音響筒内の圧力が時間平均の圧力である状態を示し、(b)は音響筒内の圧力が時間平均の圧力よりも高い状態を示し、(c)は音響筒内の圧力が時間平均の圧力よりも低い状態を示す。

【図3】(a)〜(d)は、本発明の他の実施形態を示す熱音響機関用熱交換器の構成図である。

【図4】従来の熱音響機関の部分構成図である。

【図5】従来の熱音響機関の部分構成図である。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0021】

図1に示されるように、本実施形態に係る熱音響機関用熱交換器(以下、熱交換器という)1は、音響振動を軸方向に生じる音響筒(主管)2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5における入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁(チェック弁)6とを有する。

【0022】

通気管5の入口開口3及び出口開口4は、音響筒2の内周と同一面の位置に形成され、音響筒2の径方向に向いている。通気管5は、音響筒2よりも十分に径が小さい細管からなる。通気管5は、入口開口3から音響筒2を貫通して音響筒2の径方向外方に伸びる往路部7と、往路部7から音響筒2と平行に伸びるU字部8と、U字部8から音響筒2の径方向内方に伸びて音響筒2を貫通して出口開口4に至る復路部9とを有する。

【0023】

通気管5の往路部7及び復路部9の長さは、例えば、実験により得られた適切な値とされる。U字部8は、U字状あるいはコ字状に屈曲して音響筒2の軸と平行な方向に、所定の長さ伸びる。U字部8の長さは、例えば、実験により得られた適切な値とされる。

【0024】

通気管5は、音響筒2の軸方向の同じ位置で音響筒2の周方向に間隔を隔てて複数本配置される。ここでは、12本の通気管5が音響筒2の周方向に等間隔で配置されている。

【0025】

逆止弁6は、複数の通気管5毎にそれぞれ配設される。また、逆止弁6は、ボール弁体6aを有する所謂ボールバルブである。逆止弁6のボール弁体6aは、図示しないリターンスプリングにより閉方向(入口開口3側)に付勢される。逆止弁6の開弁圧(セット荷重)は、例えば、実験により得られた適切な値とされる。なお、逆止弁6は、1つの逆止弁6から複数の通気管5に分岐することも可能である。

【0026】

熱交換器1は、音響筒2の内側で出口開口4に臨む位置、すなわち加熱部11に、複数の金属メッシュ材料を積層してなる蓄熱材12が充填される。

【0027】

本実施形態では、熱交換器1は、加熱側熱交換器を構成するものであり、音響筒2の外側の通気管5は排気の雰囲気中に配置される。排気の流路については、ここでは特に限定しない。冷却側熱交換器45及び再生器48は、図4、図5のものと同じとする。

【0028】

図2を用いて本実施形態に係る熱交換器1の原理を説明する。

【0029】

音響筒2では音響振動及び圧力変動が周期的に生じる。音響振動とは、作動流体が繰り返し反転移動することである。また、図2(b)のように音響筒2内の圧力が時間平均の圧力よりも高い状態と、図2(c)のように音響筒2内の圧力が時間平均の圧力よりも低い状態とが、周期的に繰り返される。なお、図2(a)は音響筒2内の圧力が時間平均の圧力である状態(初期状態)を示す。

【0030】

図2(a)の状態から音響筒2内の圧力が上昇に転ずると、作動流体(例えば、空気、ヘリウム、アルゴンなどの圧縮性流体)が音響筒2から通気管5内に流入する。このとき、作動流体が通気管5内の逆止弁6に対して順方向に流れるため、作動流体が音響筒2から通気管5の両端(入口開口3、出口開口4)を介して通気管5内に流入する。この状態を図2(b)に示す。

【0031】

図2(b)の状態から音響筒2内の圧力が低下し始めると、通気管5内に流入した作動流体が通気管5内から音響筒2に向かって戻る。このとき、作動流体の流れは通気管5内の逆止弁6に対して逆向きの流れとなるため、作動流体は逆止弁6側の端(入口開口3)からは音響筒2に向かって流れることができず、作動流体は通気管5のもう一方の端(出口開口4)から音響筒2に戻ることとなる。この状態を図2(c)に示す。

【0032】

図2(c)の状態から音響筒2内の圧力が上昇に転ずると、作動流体が音響筒2から通気管5内に流入する前述の図2(b)の状態に戻る。

【0033】

図2(b)の状態と図2(c)の状態とを繰り返すことで、音響筒2内の圧力変動により、通気管5内に入口開口3側から出口開口4側に向かう作動流体の1方向流れが発生する。その際、逆止弁6により強制的に1方向流れが作られるので、逆止弁6を設けずに動圧と静圧との圧力差(入口開口3と出口開口4との圧力差)を使って作動流体を通気管5内に流す場合に対し格段に大きな流量の作動流体を通気管5内に流す事が可能となる。

【0034】

図1に戻って熱音響機関の動作を説明する。前述のようにして通気管5を移動する作動流体は、通気管5の管壁を介して外部の排気から熱を受け取り、高温となる。排気から作動流体への伝熱量を考察すると、伝熱面積は通気管5の表面積に相当し、伝熱距離は通気管5の管壁肉厚に相当する。よって、外部の排気から通気管5内の作動流体への伝熱量は十分に大きい。このとき通気管5において作動流体が得た熱量は、作動流体の移動によって音響筒2内に運ばれる。熱音響機関の音響振動においては、作動流体の変位振幅が大きく、また、周波数が高いので、通気管5内での作動流体の移動速度は大きい。このように、本実施形態に係る熱交換器1は、図5の熱交換器51に比べると、外部の排気から通気管5内の作動流体への伝熱量が大きく、通気管5内での作動流体の移動速度が大きいため、外部から音響筒2内への伝熱量が向上する。

【0035】

通気管5において高温となった作動流体が出口開口4から音響筒2内に戻ると、出口開口4の付近が高温となり、出口開口4の付近が加熱部11として熱音響機関の動作に寄与する。このとき、出口開口4に臨ませて蓄熱材12が設けられていると、蓄熱材12が作動流体から熱を受け取って高温を保持するので、熱音響機関の動作が安定する。

【0036】

以上説明したように、本実施形態に係る熱交換器1によれば、音響振動を軸方向に生じる音響筒2の外側に取り付けられ、音響筒2の軸方向の異なる位置に音響筒2の内側に通じる入口開口3と出口開口4とが形成された通気管5と、通気管5における入口開口3側の端部に設けられ、通気管5内における入口開口3側から出口開口4側への作動流体の流通を許容し、通気管5内における出口開口4側から入口開口3側への作動流体の流通を阻止する逆止弁6とを有するので、音響筒2の作動流体が通気管5を移動することで外部の熱が熱音響機関の加熱部11に届けられ、伝熱量が大きくできる。

【0037】

図3(a)〜図3(d)に熱交換器の他の実施形態を示す。

【0038】

図3(a)に示されるように、通気管31は、音響筒2から放射状に伸びる途中で屈曲し、各通気管31が平行になる。通気管31は、熱交換器1の設置スペースが図の左右に狭いときに有効である。

【0039】

図3(b)に示されるように、通気管32は、音響筒2から放射状に伸びる途中で音響筒2の周方向に繰り返し屈曲してジグザグ状を呈する。通気管32は、直径の小さい設置スペースで伝熱面積を大きくすることができる。

【0040】

図3(c)に示されるように、通気管33は、音響筒2から放射状に伸びる途中で音響筒2の軸方向に繰り返し屈曲してジグザグ状を呈する。通気管33は、音響筒2の軸方向に伸びた設置スペースに対して有効である。

【0041】

図3(d)に示されるように、通気管34は、音響筒2の軸方向に伸びる途中で音響筒2の径方向に繰り返し屈曲してジグザグ状を呈する。

【0042】

通気管5の形状は、排気の流路の形状に合わせて選択するのが好ましい。

【0043】

ここまでの実施形態では、通気管5にはフィンを形成しなかったが、通気管5の外周面や内周面にフィンを形成したり、溝を形成することで表面積を増加させてもよい。

【0044】

通気管5の入口開口3と出口開口4との距離が長いと、出口開口4の近傍(加熱部11)から入口開口3に作動流体が移動するときに出口開口4から入口開口3までの音響筒2が作動流体の熱を奪って音響筒2の外部(排気流路外)に放出し、通気管5に流れ込む作動流体の温度が低下する。通気管5における排気からの熱量が作動流体の温度低下分を補うのに消費されるので、熱音響機関にとって損失となる。したがって、入口開口3と出口開口4との距離はできるだけ短いのがよい。ただし、出口開口4から音響筒2に流入した高温の作動流体が蓄熱材12に十分に熱を伝導させてから入口開口3に吸い込まれるよう、入口開口3と出口開口4との距離を所定長さ以上に確保するのが好ましい。

【0045】

通気管5の径について考察すると、

通気管径=音響筒径×π/通気管本数−通気管同士の隙間

となる。

【0046】

通気管5の設計条件としては、外部から通気管5の管壁を介して入る熱量と通気管5の中を流れる作動流体が獲得する熱量とが等しいことから、

熱抵抗係数×通気管表面積/管壁厚さ×(排気温度−作動流体温度)

=通気管断面積×通気管内流速×作動流体の単位体積当たりの熱容量

×(出口開口温度−入口開口温度)

という関係を満たすことが好ましい。

【0047】

図1の実施形態では、通気管5の本数を12本としたが、本発明はこれに限定されず、通気管5の本数は1本〜11本でもよく、13本以上でもよい。通気管5の径を一定とした場合、通気管5の本数が多ければ、加熱部11に流れ込む作動流体の量が多くなり、加熱部11への伝熱量が多くなる。また、通気管5での作動流体の移動速度を一定とした場合、通気管5の本数が多ければ、加熱部11に流れ込む作動流体の量が多くなり、加熱部11への伝熱量が多くなる。

【0048】

図1の実施形態では、音響筒2の内側で出口開口4に臨む位置に、蓄熱材12を有するものとしたが、蓄熱材12の代わりに、従来と同様の内部フィンを有してもよい。

【0049】

図1の実施形態では、熱交換器1を加熱側熱交換器に用いたが、熱交換器1を冷却側熱交換器にも用いることができる。この場合、熱交換器1は冷却筒46(図4参照)の内部に設け、冷却水と作動流体との熱交換を行う。

【0050】

図1に示す実施形態では、ボール弁体6aを有する所謂ボールバルブを逆止弁6に用いたが、本発明はこれに限定されず、例えば、板状の弁体(バルブリード)を有する所謂リードバルブを逆止弁6に用いてもよい。

【符号の説明】

【0051】

1 熱交換器(熱音響機関用熱交換器)

2 音響筒(主管)

3 入口開口

4 出口開口

5 通気管(細管)

6 逆止弁(チェック弁)

12 蓄熱材

【特許請求の範囲】

【請求項1】

音響振動を軸方向に生じる音響筒の外側に取り付けられ、前記音響筒の軸方向の異なる位置に前記音響筒の内側に通じる入口開口と出口開口とが形成された通気管と、前記通気管の前記入口開口側の端部に設けられ、前記通気管内における前記入口開口側から前記出口開口側への作動流体の流通を許容し、前記通気管内における前記出口開口側から前記入口開口側への作動流体の流通を阻止する逆止弁とを有することを特徴とする熱音響機関用熱交換器。

【請求項2】

前記通気管を複数有し、

前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、

前記逆止弁は、前記複数の通気管毎にそれぞれ配設されることを特徴とする請求項1記載の熱音響機関用熱交換器。

【請求項3】

前記音響筒の内側で前記出口開口に臨む位置に、蓄熱材を有することを特徴とする請求項1又は2記載の熱音響機関用熱交換器。

【請求項4】

前記通気管を複数有し、

前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、

前記逆止弁は、1つの逆止弁から複数の通気管に分岐することを特徴とする請求項1記載の熱音響機関用熱交換器。

【請求項1】

音響振動を軸方向に生じる音響筒の外側に取り付けられ、前記音響筒の軸方向の異なる位置に前記音響筒の内側に通じる入口開口と出口開口とが形成された通気管と、前記通気管の前記入口開口側の端部に設けられ、前記通気管内における前記入口開口側から前記出口開口側への作動流体の流通を許容し、前記通気管内における前記出口開口側から前記入口開口側への作動流体の流通を阻止する逆止弁とを有することを特徴とする熱音響機関用熱交換器。

【請求項2】

前記通気管を複数有し、

前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、

前記逆止弁は、前記複数の通気管毎にそれぞれ配設されることを特徴とする請求項1記載の熱音響機関用熱交換器。

【請求項3】

前記音響筒の内側で前記出口開口に臨む位置に、蓄熱材を有することを特徴とする請求項1又は2記載の熱音響機関用熱交換器。

【請求項4】

前記通気管を複数有し、

前記複数の通気管は、前記音響筒の軸方向の同じ位置で前記音響筒の周方向に間隔を隔てて配置され、

前記逆止弁は、1つの逆止弁から複数の通気管に分岐することを特徴とする請求項1記載の熱音響機関用熱交換器。

【図4】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2013−96691(P2013−96691A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−243349(P2011−243349)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

[ Back to top ]