熱風発生装置

【課題】大気中に放出されるCO2ガスを大幅に低減することができ、CO2の回収が容易であり、燃焼空気の送風管及び排ガス管等の蓄熱燃焼設備を小型化でき、充圧設備を小型化できる熱風発生装置を提供する。

【解決手段】燃焼室と蓄熱室をそれぞれ有する複数の熱風炉12を備え、高炉送風用空気6を熱風炉12の1つで加熱して加熱空気9を高炉20に供給し、前記高炉20から排出された高炉発生ガス1を別の熱風炉12の燃焼室で燃焼させて燃焼ガスを発生させ、燃焼ガスにより前記熱風炉12の蓄熱室を直接加熱する熱風発生装置10であり、蓄熱室から排出された燃焼排ガス5を前記熱風炉12の燃焼室に再循環させる排ガス循環ライン14と、前記排ガス循環ライン14に燃焼用酸素7を注入する酸素注入装置16とを備える。

【解決手段】燃焼室と蓄熱室をそれぞれ有する複数の熱風炉12を備え、高炉送風用空気6を熱風炉12の1つで加熱して加熱空気9を高炉20に供給し、前記高炉20から排出された高炉発生ガス1を別の熱風炉12の燃焼室で燃焼させて燃焼ガスを発生させ、燃焼ガスにより前記熱風炉12の蓄熱室を直接加熱する熱風発生装置10であり、蓄熱室から排出された燃焼排ガス5を前記熱風炉12の燃焼室に再循環させる排ガス循環ライン14と、前記排ガス循環ライン14に燃焼用酸素7を注入する酸素注入装置16とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉用の熱風発生装置に関する。

【背景技術】

【0002】

高炉は、鉄鉱石とコークスを頂部から供給し、下部から加熱空気を供給して内部で鉄鉱石を還元して鉄を製造する装置である。また、熱風発生装置は、高炉に加熱空気を供給する装置である。

従来の高炉及び熱風発生装置は、例えば特許文献1に開示されている。

【0003】

特許文献1に開示されているように、従来の高炉及び熱風発生装置では、高炉で発生した高炉発生ガスは炉頂発電装置に供給され、高炉発生ガスの圧力で発電して減圧し、低圧の高炉発生ガスを熱風炉に供給し、熱風炉で高炉発生ガスを低圧空気で燃焼させて蓄熱し、この蓄熱により高炉に供給する圧縮空気を予熱するようになっている。

なお、熱風炉は通常、バッチ式であり、2基以上の燃焼室及び蓄熱室を備え、蓄熱室の蓄熱と放熱(空気の予熱)を交互に繰り返すようになっている。

以下、2基以上の燃焼室及び蓄熱室を備えた熱風炉を、「熱風発生装置」と称する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−309067号公報、「高炉ガスの利用方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の熱風発生装置では、高炉発生ガスを燃焼させて発生した燃焼ガスは、蓄熱室で蓄熱した後、排気ガスとして大気中に放出している。しかし、高炉発生ガス中には、COが19〜25vol%、CO2が19〜25vol%含まれるため、排気ガス中に大量のCO2ガスが含まれ、これがそのまま大気中に放出されるため、環境上の問題があった。

【0006】

また、熱風発生装置からの排気ガス中に大量のN2が含まれているために、CO2の回収も困難であった。

【0007】

さらに、従来の熱風発生装置では、低圧(例えば10〜20kPa)の高炉発生ガスを低圧で燃焼させているため、燃焼用空気の送風圧及び排ガスの圧力も低圧であり、燃焼用空気の送風管及び排ガス管等の蓄熱燃焼設備が大型となる問題点があった。

【0008】

一方、高炉に供給する加熱空気の高炉送風圧が高圧(例えば0.4〜0.5MPa)である場合には、熱風炉から高炉へ送風する際には、熱風炉内を上述した低圧から高炉送風圧まで充圧する必要があり、充圧設備が大型となる問題点があった。

【0009】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、大気中に放出されるCO2ガスを大幅に低減することができ、CO2の回収が容易であり、燃焼空気の送風管及び排ガス管等の蓄熱燃焼設備を小型化でき、充圧設備を小型化できる熱風発生装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明によれば、燃焼室と蓄熱室をそれぞれ有する複数の熱風炉を備え、高炉送風用空気を前記熱風炉の1つで加熱して加熱空気を高炉に供給し、高炉から排出された高炉発生ガスを別の熱風炉の燃焼室で燃焼させて燃焼ガスを発生させ、該燃焼ガスにより当該熱風炉の蓄熱室を直接加熱する熱風発生装置であって、

前記蓄熱室から排出された燃焼排ガスを当該熱風炉の燃焼室に再循環させる排ガス循環ラインと、

該排ガス循環ラインに燃焼用酸素を注入する酸素注入装置とを備える、ことを特徴とする熱風発生装置が提供される。

【0011】

本発明の実施形態によれば、前記排ガス循環ラインから燃焼排ガスの一部を抽出し該燃焼排ガス中の二酸化炭素を回収するCO2回収設備を備える。

【0012】

また、高炉発生ガスの圧力で発電する炉頂発電装置の上流側から、前記熱風炉に高炉発生ガスを分岐して供給する高圧燃料ガス分岐ラインを備える。

【発明の効果】

【0013】

上記本発明の構成によれば、酸素注入装置により排ガス循環ラインに燃焼用酸素を注入し、酸素で高炉発生ガスを燃焼させるので、排ガス中へのN2ガスの混入を大幅に低減できる。

従って、CO2回収設備を備えることで、CO2の回収が容易であり、これにより大気中に放出されるCO2ガスを大幅に低減することができる。

【0014】

また、高炉に供給する加熱空気の高炉送風圧が高圧(例えば0.4〜0.5MPa)である場合には、高圧燃料ガス分岐ラインにより、炉頂発電装置の上流側から熱風炉に高炉発生ガスを分岐して供給することにより、高圧(例えば0.22〜0.25MPa)の高炉発生ガスを熱風炉で燃焼するので、排ガス循環ライン及び酸素注入装置の作動圧力を高めることができ、蓄熱燃焼設備を小型化できる。

【0015】

さらに、熱風炉の作動圧力が高圧(例えば0.22〜0.25MPa)となるので、熱風炉から高炉へ送風する際に、高炉送風圧(例えば0.4〜0.5MPa)までの充圧に必要な差圧が小さくなり、充圧設備を小型化できる。

【図面の簡単な説明】

【0016】

【図1】本発明による熱風発生装置を備えた高炉設備の全体系統図である。

【図2】本発明による熱風発生装置の実施形態図である。

【発明を実施するための形態】

【0017】

本発明を実施するための実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0018】

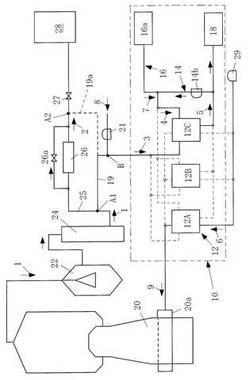

図1は、本発明による熱風発生装置を備えた高炉設備の全体系統図である。

この図において、10は本発明による熱風発生装置、20は高炉、22は除塵器、24は集塵機、26は炉頂発電装置、26aはバイパス弁、27は減圧弁、28はガスホルダである。なおこの図において、装置を繋ぐ線が分岐又は合流する部分には、丸印を付している。

【0019】

高炉20は、鉄鉱石とコークスを頂部から供給し、熱風環状管20aから下部に加熱空気9を供給して内部で鉄鉱石を還元して鉄を製造する。高炉送風用の加熱空気9の温度は例えば1200〜1400℃、圧力は0.4〜0.5MPaの高圧である。

【0020】

高炉20で発生した高炉発生ガス1は、例えば0.24〜0.26MPaの高圧であり、除塵器22で除塵され、さらに集塵機24で集塵された後、高圧燃料ガスライン25を介して炉頂発電装置26に供給され、高炉発生ガスの圧力で発電して減圧される。

炉頂発電装置26の上流側(高圧燃料ガスライン25)の圧力は、例えば0.22〜0.24MPaの高圧であり、炉頂発電装置26の下流側の圧力は、例えば10〜20kPaの低圧である。

【0021】

炉頂発電装置26で減圧された低圧の高炉発生ガス2は、減圧弁27によりさらに減圧され、ガスホルダ28内に貯蔵される。減圧弁27の下流側圧力は、例えば約9kPaであり、ガスホルダ28の圧力は、例えば600〜900mmAqである。ガスホルダ28内に貯蔵された低圧の高炉発生ガス2は、余剰燃料ガスとして、系外に供給される。

【0022】

図2は、本発明による熱風発生装置の実施形態図である。なおこの図において、装置を繋ぐ線が分岐又は合流する部分には、丸印を付している。

この図において、本発明の熱風発生装置10は、燃焼室13aと蓄熱室13bをそれぞれ有する複数(この例では3基)の熱風炉12(12A,12B,12C)を備えたバッチ式である。

【0023】

この図において、熱風炉12を構成する燃焼室13aと蓄熱室13bは、破線で示す境界を介して連通されており、該境界を通して燃焼室13aから蓄熱室13bへ燃焼ガスが自由に流入するようになっている。

また、蓄熱室13bには、図示しない蓄熱媒体(例えば、耐熱レンガ)が充填され、蓄熱室13bを通過する燃焼ガスとの間で直接熱交換するようになっている。

【0024】

なお、熱風炉12の構造はこの例に限定されず、例えば、燃焼室13aと蓄熱室13bがそれぞれ独立しその一部で連通する構造(独立式)、燃焼室13aと蓄熱室13bが二重管の外側と内側でありその一部で連通する構造(二重管式)、或いは、その他の構造であってもよい。

【0025】

すなわち、本発明の熱風発生装置10は、高炉送風用空気6を熱風炉の1つ(この図で12A)で加熱して加熱空気9を高炉20に供給し、高炉20から排出された高炉発生ガス1を別の熱風炉(この図で12C)の燃焼室13aで燃焼させて燃焼ガスを発生させ、この燃焼ガスにより当該熱風炉12Cの蓄熱室13bを直接加熱するようになっている。

【0026】

なお、本実施例では、熱風炉12Aで高炉送風用空気6を加熱し、高炉発生ガス1で熱風炉12Cの蓄熱室13bを加熱しているが、これはあくまでも一例である。

実際には、熱風炉12A、12B、12Cを適宜切替えながら運転する。

切替運転の一例として、熱風炉12Aによる高炉送風用空気6の加熱を行った後、熱風炉12Aを蓄熱室13bが加熱された熱風炉12Cに切替えるとともに、運転をしていなかった熱風炉12Bの蓄熱室13bを加熱する。

【0027】

なお、各熱風炉12には、燃料ガス3、酸化ガス4、燃焼排ガス5、高炉送風用空気6、及び加熱空気9を供給又は排出する開閉弁15a〜15eがそれぞれ設けられ、これらの開閉弁15a〜15eを順次切り替えることにより、蓄熱室13bの蓄熱と放熱(空気の予熱)を交互に繰り返すようになっている。

【0028】

図2において、本発明の熱風発生装置10は、さらに、排ガス循環ライン14、酸素注入装置16、及びCO2回収設備18を備える。

【0029】

排ガス循環ライン14は、各熱風炉12の開閉弁15cと開閉弁15bを連結する配管ラインである。排ガス循環ライン14には、集塵機14a、排ガス昇圧機14b、バイパス弁14c、及び循環ガス流量制御弁14dが設けられ、各熱風炉12の蓄熱室13bから排出された燃焼排ガス5をその熱風炉12の燃焼室13aに再循環させるようになっている。

【0030】

酸素注入装置16は、酸素製造設備16aと酸素流量制御弁16bを備え、排ガス循環ライン14に燃焼用酸素7を注入するようになっている。注入された燃焼用酸素7は、排ガス循環ライン14の燃焼排ガス5と混合され酸化ガス4として、熱風炉12の燃焼室13aに供給される。燃焼用酸素7を注入する位置(図でC点)は、循環ガス流量制御弁14dの下流側であるのがよい。

なお、混合を促進するために、C点にミキサーを設けてもよい。

【0031】

また、排ガス循環ライン14に注入する燃焼用酸素7の圧力は、例えば0.22〜0.24MPaの高圧であり、この高圧で燃料ガス3を燃焼させるようになっている。

【0032】

図2において、CO2回収設備18は、CO2液化設備18aとCO2貯蔵設備18bからなり、排ガス循環ライン14から燃焼排ガス5の一部を排ガス流量制御弁18cを介して抽出し、燃焼排ガス5中の二酸化炭素を回収するようになっている。

なお、CO2回収設備18は、この例に限定されず、燃焼排ガス5中の二酸化炭素を回収できる限りで、その他の設備であってもよい。

【0033】

さらにこの図において、本発明の熱風発生装置10は、煙突17a、排ガス放出ライン17b、及び循環圧力制御弁17cを備え、排ガス循環ライン14の圧力が所定の閾値を超えるときに、排ガス循環ライン14から燃焼排ガス5の一部を循環圧力制御弁17cを介して抽出し、煙突17aから燃焼排ガス5を大気中に放出するようになっている。

なお、煙突17a、排ガス放出ライン17b、及び循環圧力制御弁17cは、必須ではなく、CO2回収設備18により排ガス循環ライン14の圧力を所定の許容範囲に保持できる限りで、省略することができる。

【0034】

図1において、本発明の熱風発生装置10は、高圧燃料ガス分岐ライン19を備え、炉頂発電装置26の上流側(図でA1点)から、熱風炉12に高炉発生ガス1を分岐して供給するようになっている。

従って、熱風炉12に供給する高炉発生ガス1の圧力は、例えば0.22〜0.24MPaの高圧である。この高炉発生ガス1は、系外から供給され、燃料ガス昇圧機21で高炉発生ガス1と同圧まで昇圧された補助燃料ガス8(例えばCOGガス)と図でB点で混合され燃料ガス3として、熱風炉12の燃焼室13aに供給される。

なお、混合を促進するために、B点にミキサーを設けてもよい。

【0035】

さらに、図1において、29は高炉送風機であり、高炉送風用空気6を高炉送風圧(例えば0.4〜0.5MPa)まで昇圧して、熱風炉12の蓄熱室13bに供給するようになっている。

【0036】

上述した本発明の構成によれば、酸素注入装置16により排ガス循環ライン14に燃焼用酸素7を注入して、酸素で高炉発生ガス1を燃焼させるので、排ガス5中へのN2ガスの混入を大幅に低減できる。

従って、CO2回収設備18を備えることで、CO2の回収が容易であり、これにより大気中に放出されるCO2ガスを大幅に低減することができる。

【0037】

また、高圧燃料ガス分岐ライン19により、炉頂発電装置26の上流側から熱風炉12に高炉発生ガス1を分岐して供給することにより、高圧(例えば0.22〜0.25MPa)の高炉発生ガス1を熱風炉12で燃焼するので、排ガス循環ライン14及び酸素注入装置16の作動圧力を高めることができ、蓄熱燃焼設備を小型化できる。

【0038】

さらに、熱風炉12の作動圧力が高圧(例えば0.22〜0.25MPa)となるので、熱風炉12から高炉20へ送風する際に、高炉送風圧(例えば0.4〜0.5MPa)までの充圧に必要な差圧が小さくなり、充圧設備を小型化できる。

【0039】

また、図1に破線で示すように、上述した高圧燃料ガス分岐ライン19の代わりに、低圧燃料ガス分岐ライン19aを備え、炉頂発電装置26の下流側(図でA2点)から、熱風炉12に高炉発生ガス1を分岐して供給してもよい。

この場合には、排ガス循環ライン14及び酸素注入装置16の作動圧力が低くなるので、高圧設備が不要となるため装置構成が簡略化される。

【0040】

なお、本発明は上述した実施形態に限定されず、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0041】

1 高圧の高炉発生ガス、2 低圧の高炉発生ガス、

3 燃料ガス、4 酸化ガス、5 燃焼排ガス、

6 高炉送風用空気、7 燃焼用酸素、

8 補助燃料ガス、9 加熱空気、

10 熱風発生装置、

12(12A,12B,12C) 熱風炉、

13a 燃焼室、13b 蓄熱室、

14 排ガス循環ライン、14a 集塵機、

14b 排ガス昇圧機、14c バイパス弁、

14d 循環ガス流量制御弁、15a〜15e 開閉弁、

16 酸素注入装置、16a 酸素製造設備、16b 酸素流量制御弁、

17a 煙突、17b 排ガス放出ライン、17c 循環圧力制御弁、

18 CO2回収設備、18a CO2液化設備、18c 排ガス流量制御弁、

18b CO2貯蔵設備、19 高圧燃料ガス分岐ライン、

19a 低圧燃料ガス分岐ライン、

20 高炉、20a 熱風環状管、21 燃料ガス昇圧機、

22 除塵器、24 集塵機、25 高圧燃料ガスライン、

26 炉頂発電装置、26a バイパス弁、

27 減圧弁、28 ガスホルダ、

29 高炉送風機

【技術分野】

【0001】

本発明は、高炉用の熱風発生装置に関する。

【背景技術】

【0002】

高炉は、鉄鉱石とコークスを頂部から供給し、下部から加熱空気を供給して内部で鉄鉱石を還元して鉄を製造する装置である。また、熱風発生装置は、高炉に加熱空気を供給する装置である。

従来の高炉及び熱風発生装置は、例えば特許文献1に開示されている。

【0003】

特許文献1に開示されているように、従来の高炉及び熱風発生装置では、高炉で発生した高炉発生ガスは炉頂発電装置に供給され、高炉発生ガスの圧力で発電して減圧し、低圧の高炉発生ガスを熱風炉に供給し、熱風炉で高炉発生ガスを低圧空気で燃焼させて蓄熱し、この蓄熱により高炉に供給する圧縮空気を予熱するようになっている。

なお、熱風炉は通常、バッチ式であり、2基以上の燃焼室及び蓄熱室を備え、蓄熱室の蓄熱と放熱(空気の予熱)を交互に繰り返すようになっている。

以下、2基以上の燃焼室及び蓄熱室を備えた熱風炉を、「熱風発生装置」と称する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−309067号公報、「高炉ガスの利用方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の熱風発生装置では、高炉発生ガスを燃焼させて発生した燃焼ガスは、蓄熱室で蓄熱した後、排気ガスとして大気中に放出している。しかし、高炉発生ガス中には、COが19〜25vol%、CO2が19〜25vol%含まれるため、排気ガス中に大量のCO2ガスが含まれ、これがそのまま大気中に放出されるため、環境上の問題があった。

【0006】

また、熱風発生装置からの排気ガス中に大量のN2が含まれているために、CO2の回収も困難であった。

【0007】

さらに、従来の熱風発生装置では、低圧(例えば10〜20kPa)の高炉発生ガスを低圧で燃焼させているため、燃焼用空気の送風圧及び排ガスの圧力も低圧であり、燃焼用空気の送風管及び排ガス管等の蓄熱燃焼設備が大型となる問題点があった。

【0008】

一方、高炉に供給する加熱空気の高炉送風圧が高圧(例えば0.4〜0.5MPa)である場合には、熱風炉から高炉へ送風する際には、熱風炉内を上述した低圧から高炉送風圧まで充圧する必要があり、充圧設備が大型となる問題点があった。

【0009】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、大気中に放出されるCO2ガスを大幅に低減することができ、CO2の回収が容易であり、燃焼空気の送風管及び排ガス管等の蓄熱燃焼設備を小型化でき、充圧設備を小型化できる熱風発生装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明によれば、燃焼室と蓄熱室をそれぞれ有する複数の熱風炉を備え、高炉送風用空気を前記熱風炉の1つで加熱して加熱空気を高炉に供給し、高炉から排出された高炉発生ガスを別の熱風炉の燃焼室で燃焼させて燃焼ガスを発生させ、該燃焼ガスにより当該熱風炉の蓄熱室を直接加熱する熱風発生装置であって、

前記蓄熱室から排出された燃焼排ガスを当該熱風炉の燃焼室に再循環させる排ガス循環ラインと、

該排ガス循環ラインに燃焼用酸素を注入する酸素注入装置とを備える、ことを特徴とする熱風発生装置が提供される。

【0011】

本発明の実施形態によれば、前記排ガス循環ラインから燃焼排ガスの一部を抽出し該燃焼排ガス中の二酸化炭素を回収するCO2回収設備を備える。

【0012】

また、高炉発生ガスの圧力で発電する炉頂発電装置の上流側から、前記熱風炉に高炉発生ガスを分岐して供給する高圧燃料ガス分岐ラインを備える。

【発明の効果】

【0013】

上記本発明の構成によれば、酸素注入装置により排ガス循環ラインに燃焼用酸素を注入し、酸素で高炉発生ガスを燃焼させるので、排ガス中へのN2ガスの混入を大幅に低減できる。

従って、CO2回収設備を備えることで、CO2の回収が容易であり、これにより大気中に放出されるCO2ガスを大幅に低減することができる。

【0014】

また、高炉に供給する加熱空気の高炉送風圧が高圧(例えば0.4〜0.5MPa)である場合には、高圧燃料ガス分岐ラインにより、炉頂発電装置の上流側から熱風炉に高炉発生ガスを分岐して供給することにより、高圧(例えば0.22〜0.25MPa)の高炉発生ガスを熱風炉で燃焼するので、排ガス循環ライン及び酸素注入装置の作動圧力を高めることができ、蓄熱燃焼設備を小型化できる。

【0015】

さらに、熱風炉の作動圧力が高圧(例えば0.22〜0.25MPa)となるので、熱風炉から高炉へ送風する際に、高炉送風圧(例えば0.4〜0.5MPa)までの充圧に必要な差圧が小さくなり、充圧設備を小型化できる。

【図面の簡単な説明】

【0016】

【図1】本発明による熱風発生装置を備えた高炉設備の全体系統図である。

【図2】本発明による熱風発生装置の実施形態図である。

【発明を実施するための形態】

【0017】

本発明を実施するための実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0018】

図1は、本発明による熱風発生装置を備えた高炉設備の全体系統図である。

この図において、10は本発明による熱風発生装置、20は高炉、22は除塵器、24は集塵機、26は炉頂発電装置、26aはバイパス弁、27は減圧弁、28はガスホルダである。なおこの図において、装置を繋ぐ線が分岐又は合流する部分には、丸印を付している。

【0019】

高炉20は、鉄鉱石とコークスを頂部から供給し、熱風環状管20aから下部に加熱空気9を供給して内部で鉄鉱石を還元して鉄を製造する。高炉送風用の加熱空気9の温度は例えば1200〜1400℃、圧力は0.4〜0.5MPaの高圧である。

【0020】

高炉20で発生した高炉発生ガス1は、例えば0.24〜0.26MPaの高圧であり、除塵器22で除塵され、さらに集塵機24で集塵された後、高圧燃料ガスライン25を介して炉頂発電装置26に供給され、高炉発生ガスの圧力で発電して減圧される。

炉頂発電装置26の上流側(高圧燃料ガスライン25)の圧力は、例えば0.22〜0.24MPaの高圧であり、炉頂発電装置26の下流側の圧力は、例えば10〜20kPaの低圧である。

【0021】

炉頂発電装置26で減圧された低圧の高炉発生ガス2は、減圧弁27によりさらに減圧され、ガスホルダ28内に貯蔵される。減圧弁27の下流側圧力は、例えば約9kPaであり、ガスホルダ28の圧力は、例えば600〜900mmAqである。ガスホルダ28内に貯蔵された低圧の高炉発生ガス2は、余剰燃料ガスとして、系外に供給される。

【0022】

図2は、本発明による熱風発生装置の実施形態図である。なおこの図において、装置を繋ぐ線が分岐又は合流する部分には、丸印を付している。

この図において、本発明の熱風発生装置10は、燃焼室13aと蓄熱室13bをそれぞれ有する複数(この例では3基)の熱風炉12(12A,12B,12C)を備えたバッチ式である。

【0023】

この図において、熱風炉12を構成する燃焼室13aと蓄熱室13bは、破線で示す境界を介して連通されており、該境界を通して燃焼室13aから蓄熱室13bへ燃焼ガスが自由に流入するようになっている。

また、蓄熱室13bには、図示しない蓄熱媒体(例えば、耐熱レンガ)が充填され、蓄熱室13bを通過する燃焼ガスとの間で直接熱交換するようになっている。

【0024】

なお、熱風炉12の構造はこの例に限定されず、例えば、燃焼室13aと蓄熱室13bがそれぞれ独立しその一部で連通する構造(独立式)、燃焼室13aと蓄熱室13bが二重管の外側と内側でありその一部で連通する構造(二重管式)、或いは、その他の構造であってもよい。

【0025】

すなわち、本発明の熱風発生装置10は、高炉送風用空気6を熱風炉の1つ(この図で12A)で加熱して加熱空気9を高炉20に供給し、高炉20から排出された高炉発生ガス1を別の熱風炉(この図で12C)の燃焼室13aで燃焼させて燃焼ガスを発生させ、この燃焼ガスにより当該熱風炉12Cの蓄熱室13bを直接加熱するようになっている。

【0026】

なお、本実施例では、熱風炉12Aで高炉送風用空気6を加熱し、高炉発生ガス1で熱風炉12Cの蓄熱室13bを加熱しているが、これはあくまでも一例である。

実際には、熱風炉12A、12B、12Cを適宜切替えながら運転する。

切替運転の一例として、熱風炉12Aによる高炉送風用空気6の加熱を行った後、熱風炉12Aを蓄熱室13bが加熱された熱風炉12Cに切替えるとともに、運転をしていなかった熱風炉12Bの蓄熱室13bを加熱する。

【0027】

なお、各熱風炉12には、燃料ガス3、酸化ガス4、燃焼排ガス5、高炉送風用空気6、及び加熱空気9を供給又は排出する開閉弁15a〜15eがそれぞれ設けられ、これらの開閉弁15a〜15eを順次切り替えることにより、蓄熱室13bの蓄熱と放熱(空気の予熱)を交互に繰り返すようになっている。

【0028】

図2において、本発明の熱風発生装置10は、さらに、排ガス循環ライン14、酸素注入装置16、及びCO2回収設備18を備える。

【0029】

排ガス循環ライン14は、各熱風炉12の開閉弁15cと開閉弁15bを連結する配管ラインである。排ガス循環ライン14には、集塵機14a、排ガス昇圧機14b、バイパス弁14c、及び循環ガス流量制御弁14dが設けられ、各熱風炉12の蓄熱室13bから排出された燃焼排ガス5をその熱風炉12の燃焼室13aに再循環させるようになっている。

【0030】

酸素注入装置16は、酸素製造設備16aと酸素流量制御弁16bを備え、排ガス循環ライン14に燃焼用酸素7を注入するようになっている。注入された燃焼用酸素7は、排ガス循環ライン14の燃焼排ガス5と混合され酸化ガス4として、熱風炉12の燃焼室13aに供給される。燃焼用酸素7を注入する位置(図でC点)は、循環ガス流量制御弁14dの下流側であるのがよい。

なお、混合を促進するために、C点にミキサーを設けてもよい。

【0031】

また、排ガス循環ライン14に注入する燃焼用酸素7の圧力は、例えば0.22〜0.24MPaの高圧であり、この高圧で燃料ガス3を燃焼させるようになっている。

【0032】

図2において、CO2回収設備18は、CO2液化設備18aとCO2貯蔵設備18bからなり、排ガス循環ライン14から燃焼排ガス5の一部を排ガス流量制御弁18cを介して抽出し、燃焼排ガス5中の二酸化炭素を回収するようになっている。

なお、CO2回収設備18は、この例に限定されず、燃焼排ガス5中の二酸化炭素を回収できる限りで、その他の設備であってもよい。

【0033】

さらにこの図において、本発明の熱風発生装置10は、煙突17a、排ガス放出ライン17b、及び循環圧力制御弁17cを備え、排ガス循環ライン14の圧力が所定の閾値を超えるときに、排ガス循環ライン14から燃焼排ガス5の一部を循環圧力制御弁17cを介して抽出し、煙突17aから燃焼排ガス5を大気中に放出するようになっている。

なお、煙突17a、排ガス放出ライン17b、及び循環圧力制御弁17cは、必須ではなく、CO2回収設備18により排ガス循環ライン14の圧力を所定の許容範囲に保持できる限りで、省略することができる。

【0034】

図1において、本発明の熱風発生装置10は、高圧燃料ガス分岐ライン19を備え、炉頂発電装置26の上流側(図でA1点)から、熱風炉12に高炉発生ガス1を分岐して供給するようになっている。

従って、熱風炉12に供給する高炉発生ガス1の圧力は、例えば0.22〜0.24MPaの高圧である。この高炉発生ガス1は、系外から供給され、燃料ガス昇圧機21で高炉発生ガス1と同圧まで昇圧された補助燃料ガス8(例えばCOGガス)と図でB点で混合され燃料ガス3として、熱風炉12の燃焼室13aに供給される。

なお、混合を促進するために、B点にミキサーを設けてもよい。

【0035】

さらに、図1において、29は高炉送風機であり、高炉送風用空気6を高炉送風圧(例えば0.4〜0.5MPa)まで昇圧して、熱風炉12の蓄熱室13bに供給するようになっている。

【0036】

上述した本発明の構成によれば、酸素注入装置16により排ガス循環ライン14に燃焼用酸素7を注入して、酸素で高炉発生ガス1を燃焼させるので、排ガス5中へのN2ガスの混入を大幅に低減できる。

従って、CO2回収設備18を備えることで、CO2の回収が容易であり、これにより大気中に放出されるCO2ガスを大幅に低減することができる。

【0037】

また、高圧燃料ガス分岐ライン19により、炉頂発電装置26の上流側から熱風炉12に高炉発生ガス1を分岐して供給することにより、高圧(例えば0.22〜0.25MPa)の高炉発生ガス1を熱風炉12で燃焼するので、排ガス循環ライン14及び酸素注入装置16の作動圧力を高めることができ、蓄熱燃焼設備を小型化できる。

【0038】

さらに、熱風炉12の作動圧力が高圧(例えば0.22〜0.25MPa)となるので、熱風炉12から高炉20へ送風する際に、高炉送風圧(例えば0.4〜0.5MPa)までの充圧に必要な差圧が小さくなり、充圧設備を小型化できる。

【0039】

また、図1に破線で示すように、上述した高圧燃料ガス分岐ライン19の代わりに、低圧燃料ガス分岐ライン19aを備え、炉頂発電装置26の下流側(図でA2点)から、熱風炉12に高炉発生ガス1を分岐して供給してもよい。

この場合には、排ガス循環ライン14及び酸素注入装置16の作動圧力が低くなるので、高圧設備が不要となるため装置構成が簡略化される。

【0040】

なお、本発明は上述した実施形態に限定されず、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0041】

1 高圧の高炉発生ガス、2 低圧の高炉発生ガス、

3 燃料ガス、4 酸化ガス、5 燃焼排ガス、

6 高炉送風用空気、7 燃焼用酸素、

8 補助燃料ガス、9 加熱空気、

10 熱風発生装置、

12(12A,12B,12C) 熱風炉、

13a 燃焼室、13b 蓄熱室、

14 排ガス循環ライン、14a 集塵機、

14b 排ガス昇圧機、14c バイパス弁、

14d 循環ガス流量制御弁、15a〜15e 開閉弁、

16 酸素注入装置、16a 酸素製造設備、16b 酸素流量制御弁、

17a 煙突、17b 排ガス放出ライン、17c 循環圧力制御弁、

18 CO2回収設備、18a CO2液化設備、18c 排ガス流量制御弁、

18b CO2貯蔵設備、19 高圧燃料ガス分岐ライン、

19a 低圧燃料ガス分岐ライン、

20 高炉、20a 熱風環状管、21 燃料ガス昇圧機、

22 除塵器、24 集塵機、25 高圧燃料ガスライン、

26 炉頂発電装置、26a バイパス弁、

27 減圧弁、28 ガスホルダ、

29 高炉送風機

【特許請求の範囲】

【請求項1】

燃焼室と蓄熱室をそれぞれ有する複数の熱風炉を備え、高炉送風用空気を前記熱風炉の1つで加熱して加熱空気を高炉に供給し、高炉から排出された高炉発生ガスを別の熱風炉の燃焼室で燃焼させて燃焼ガスを発生させ、該燃焼ガスにより当該熱風炉の蓄熱室を直接加熱する熱風発生装置であって、

前記蓄熱室から排出された燃焼排ガスを当該熱風炉の燃焼室に再循環させる排ガス循環ラインと、

該排ガス循環ラインに燃焼用酸素を注入する酸素注入装置とを備える、ことを特徴とする熱風発生装置。

【請求項2】

前記排ガス循環ラインから燃焼排ガスの一部を抽出し該燃焼排ガス中の二酸化炭素を回収するCO2回収設備を備える、ことを特徴とする請求項1に記載の熱風発生装置。

【請求項3】

高炉発生ガスの圧力で発電する炉頂発電装置の上流側から、前記熱風炉に高炉発生ガスを分岐して供給する高圧燃料ガス分岐ラインを備える、ことを特徴とする請求項1に記載の熱風発生装置。

【請求項1】

燃焼室と蓄熱室をそれぞれ有する複数の熱風炉を備え、高炉送風用空気を前記熱風炉の1つで加熱して加熱空気を高炉に供給し、高炉から排出された高炉発生ガスを別の熱風炉の燃焼室で燃焼させて燃焼ガスを発生させ、該燃焼ガスにより当該熱風炉の蓄熱室を直接加熱する熱風発生装置であって、

前記蓄熱室から排出された燃焼排ガスを当該熱風炉の燃焼室に再循環させる排ガス循環ラインと、

該排ガス循環ラインに燃焼用酸素を注入する酸素注入装置とを備える、ことを特徴とする熱風発生装置。

【請求項2】

前記排ガス循環ラインから燃焼排ガスの一部を抽出し該燃焼排ガス中の二酸化炭素を回収するCO2回収設備を備える、ことを特徴とする請求項1に記載の熱風発生装置。

【請求項3】

高炉発生ガスの圧力で発電する炉頂発電装置の上流側から、前記熱風炉に高炉発生ガスを分岐して供給する高圧燃料ガス分岐ラインを備える、ことを特徴とする請求項1に記載の熱風発生装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−31495(P2012−31495A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−174139(P2010−174139)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]