燃料カートリッジ

【課題】

毛管力による液体輸送は、数Paオーダーの毛管力によるため、液体を吸上げる速度、毛管の端から端まで到達する速度が遅いため、燃料電池から一定以上の電流を取り出す場合に、燃料電池の発電反応に必要な燃料が十分に燃料電池に供給されない場合がある。

【解決手段】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の吸上げ材とを有し、前記燃料吸上げ構造体が前記アノードに液体燃料を供給することにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

毛管力による液体輸送は、数Paオーダーの毛管力によるため、液体を吸上げる速度、毛管の端から端まで到達する速度が遅いため、燃料電池から一定以上の電流を取り出す場合に、燃料電池の発電反応に必要な燃料が十分に燃料電池に供給されない場合がある。

【解決手段】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の吸上げ材とを有し、前記燃料吸上げ構造体が前記アノードに液体燃料を供給することにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を燃料とする燃料電池に燃料を供給する燃料カートリッジに関わる。

【背景技術】

【0002】

液体を燃料とする燃料電池は、気体を燃料とする燃料電池に比べエネルギー密度が高く、比較的取り扱いやすいので、携帯用途として開発が進められている。

【0003】

現在、携帯用途の電源としては、リチウム二次電池に代表される二次電池が主流である。この二次電池と燃料電池とを比較した場合には、燃料電池は充電時間が要らず、原理的には燃料を燃料電池に補給するのみで半永久的に発電できるという利点がある。燃料を補給する方式としては、燃料電池に付設されたサテライト燃料タンクに注入する方式と燃料カートリッジによるものが提案されている。燃料カートリッジは、燃料の入った容器で、燃料電池の発電に伴い燃料電池の燃料が不足した場合にその燃料を補給するというものである。ユーザは、燃料カートリッジを持ち歩くことにより、いつでもどこでも、燃料電池を連続的に駆動し電力を取り出すことができる。

【0004】

燃料カートリッジとしては、特許文献1のようにウイッキング構造体の毛管力を利用して、液体燃料を燃料電池に供給するものが提案されている。

【0005】

【特許文献1】特開2003−109633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

毛管力による液体輸送は、数Paオーダーの毛管力によるため、液体を吸上げる速度、毛管の端から端まで到達する速度が遅く、燃料電池から一定以上の電流を取り出す場合に、燃料電池の発電反応に必要な燃料が十分に燃料電池に供給されない場合がある。

【課題を解決するための手段】

【0007】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の吸上げ材とを有し、前記燃料吸上げ構造体が前記アノードに液体燃料を供給することにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

【発明の効果】

【0008】

液体燃料直接型燃料電池において、多孔質材料を組み合わせることで連続する輸送路が形成され、アノードで発生する毛管負圧によって輸送し、液体ポンプのような補機動力を必要としない高効率の電源を提供できる。

【発明を実施するための最良の形態】

【0009】

以下に本発明に係る実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではない。

【0010】

本実施の形態に用いられるメタノールを燃料とする燃料電池では、以下に示す電気化学反応でメタノールの持っている化学エネルギーが直接電気エネルギーに変換される形で発電される。アノード側では供給されたメタノール水溶液が(1)式にしたがって反応して炭酸ガスと水素イオンと電子に解離する。

【0011】

CH3OH+H2O → CO2+6H++6e- …(1)

生成された水素イオンは電解質膜中をアノードからカソード側に移動し、カソード電極上で空気中から拡散してきた酸素ガスと電極上の電子と(2)式に従って反応して水を生成する。

【0012】

6H++3/2O2+6e- → 3H2O …(2)

従って発電に伴う全化学反応は(3)式に示すようにメタノールが酸素によって酸化されて炭酸ガスと水とを生成し、化学反応式はメタノールの火炎燃焼と同じになる。

【0013】

CH3OH+3/2O2 → CO2+3H2O …(3)

単位電池の開路電圧は概ね1.2Vで燃料が電解質膜を浸透する影響で実質的には0.85〜1.0Vであり、特に限定されるものではないが実用的な負荷運転の下での電圧は0.2〜0.6V 程度の領域が選ばれる。従って実際に電源として用いる場合には負荷機器の要求にしたがって所定の電圧が得られるように単位電池を直列接続して用いられる。単電池の出力電流密度は電極触媒,電極構造その他の影響で変化するが、実効的に単電池の発電部面積を選択して所定の電流が得られるように設計される。また、適宜、並列に接続することで電池容量を調整することが可能である。

【0014】

以下に本実施の形態にかかる燃料電池を説明する。

【0015】

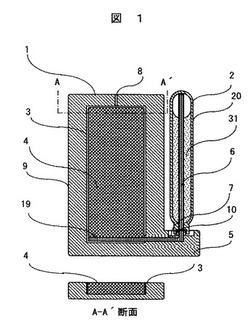

図1には、本発明の実施形態にかかる燃料電池1と燃料カートリッジ2とを結合した概略図を示す。

【0016】

燃料室3内には燃料を吸上げる燃料吸上げ構造体4が収納される。燃料室枠9には燃料カートリッジ用コネクタ5が設けられ、その中心に輸送用中芯19が配置され燃料吸上げ構造体4に結合されている。燃料カートリッジ用コネクタ5には、燃料輸送用中芯6を持つ液体燃料31が充填された燃料カートリッジ2が装着されている。

【0017】

燃料カートリッジ用コネクタ5は、燃料カートリッジ2の燃料輸送用中芯6と接合できるように、燃料吸上げ構造体4と接合された輸送用中芯19がオス型のコネクタ構造で構成されている(図3に図示)。燃料カートリッジ用コネクタ5には、空気孔7が設けられており、燃料輸送用中芯6を介して燃料カートリッジ2から燃料が供給されるに従い、カートリッジ内が負圧になったときに空気孔7から輸送用中芯19,燃料輸送用中芯6を経由して空気が送り込まれ負圧が解消する。このようにして空気孔7,輸送用中芯19,燃料輸送用中芯6は、燃料の供給に伴って生ずる燃料カートリッジ内の圧力を調整し、燃料供給を安定化するための空気交換部10を構成している。燃料室3には1つ以上のガス排気用ピンホール8が設けられ、燃料室3で発生したガスを排気する機能を持っている。

【0018】

図2に本実施形態にかかる燃料電池の基本構成を示す。燃料電池における図1の燃料室3は、燃料室枠9で形成され、その内部に収納される吸上げ構造体4の毛管力により燃料は保持される。燃料吸上げ構造体4の一方の面に、カレントコレクタ,出力端子16,

MEA(Membrane Electrode Assembly:膜電極接合体) とが一体化された発電デバイス

15が、燃料室枠9とカソード端板A11とによって挟持され、燃料室枠9と発電デバイス15はガスケット12によってシールされる。更に、燃料室枠9のもう一方の面には、上記と同じ発電デバイス15と、筐体機能を持ったもう一方のカソード端板B13とが配置され、更に、発電デバイス15と燃料室枠9はガスケット12によってシールされ、全体をネジ14によって、面内の押し圧が均一になるように締め付け、実装する構造をとっている。

【0019】

燃料室枠9には、燃料供給のための輸送用中芯19が収納され、燃料カートリッジ用コネクタ5(図示されていない)に接続し、更に燃料室で発生したガスを排気するためのピンホール8が設けられている。

【0020】

カソード端板A11,カソード端板B13の面には、発電デバイス15のカソード面に作られた空気拡散のためのスリット17に同期してスリット18が設けられている。一方、図示されていないが、発電デバイス15のアノード面には燃料供給用のスリットが設けられており、燃料吸上げ構造体4の毛管力により保持された液体燃料が毛管負圧によってアノードに供給される。

【0021】

ここで、毛管負圧とは、燃料吸上げ構造体4,アノードの毛管で形成された連続する燃料輸送路のアノード近傍で、発電等によって消費された燃料に対応した体積減少によって生ずる負圧を指し、この負圧により、毛管(ここでは多孔質材の細孔)に充填された燃料が毛管負圧によってアノードへと供給される。

【0022】

一方で、燃料吸上げ構造体4には、燃料カートリッジ2の燃料輸送用中芯6の毛管力で保持された燃料が、アノード近傍で消費された燃料の体積分に連動した毛管負圧により輸送用中芯を介して燃料吸上げ構造体4に供給される。そして、燃料カートリッジ内の圧力は、図1に示す燃料カートリッジ用コネクタに空気孔7を設け空気交換機能を持たせることにより、輸送用中芯19を通じて液体燃料保持部20内の負圧を大気圧に調整し、継続的に燃料供給可能にする。

【0023】

以上より、本実施形態における燃料供給は、燃料吸上げ構造体4に接合されるアノードの毛細管,燃料吸上げ構造体4の毛細管,輸送用中芯19の毛細管に液体燃料が保持され、連続する液体燃料輸送経路を形成し、アノード部での燃料消費によって発生する毛管負圧によって燃料カートリッジ内の燃料が輸送される。ここで、アノードの毛管力をPA ,燃料吸上げ構造体4の毛管力をPC 、空気孔7の毛管力をPF とし、各毛細管材料の表面が親水的であるとき、

PF≦PC≦PA

の関係が成立すれば、燃料カートリッジに充填された液体燃料34は輸送用中芯19に吸収され、これが、アノードで発生した毛管負圧によって、燃料吸上げ構造体4に移動し、更に、アノードの細孔へと移動して燃料輸送経路が形成されることになる。ここで、毛管力PF ,PC ,PA の大きさは、それぞれの多孔質材料の低部を液体燃料に浸漬してその水面から計測される吸上げ高さとして定義する。これらの多孔質材料の微細孔によって連続する液輸送経路が形成されれば、アノード電極の毛細管内の液体燃料が発電によって消費されて発生する毛管負圧によって燃料の輸送は継続される。

【0024】

このとき、燃料カートリッジ2内に設けられた燃料輸送用中芯6は、輸送用中芯19の毛管力と同じか、それ以下の毛管力を持った材料であれば良く特に限定は無い。燃料輸送用中芯6がカートリッジ内を図1に図示したように貫通する構造を持たせることによって、燃料電池を図示した姿勢に対して天地逆方向にしても、燃料輸送用中芯6の毛管力によって充填された液体燃料を実質的に全てを使い切ることができる。

【0025】

次に、本発明による燃料電池に供給された液体燃料が、ガス排気用ピンホール8や、空気孔7から、あるいは、燃料カートリッジ2を取り外したときに燃料漏れをさせず燃料輸送経路を形成するための最低限の制約条件は、アノードの毛管力をPA ,空気交換部の毛管力をPF とし、各毛細管材料の表面が親水的であるとき、

PA−PF>ρgh

の関係を満たすように、毛管材料を選定する、或いは液体燃料の粘度を調整することによって達成できる。ここでρは液体燃料の粘度、gは重力加速度、hは燃料カートリッジからアノードまでの液面高低差を示す。又、アノード電極の持つ毛管力をPA 、液体燃料の界面張力をσ、液体燃料の空気交換部多孔質材との接触角をθとしたとき、該空気交換部の細孔半径rC が、

rC>2σcosθ/(PA−ρgh)

となるような材料を選択することによっても達成することができる。

【0026】

更には、本発明による燃料電池電源が、外部から電池内圧変動にかかわる衝撃、例えば、気圧変化,衝撃などが加えられたときにも、所定圧PSまでは燃料液体を漏らさないためには、

PA−PF>ρgh+PS

rC>2σcosθ/(PA−ρgh−PS)

となるような毛管材料の選定、燃料粘度の調整或いは空気交換部を構成する輸送用中芯

19の毛細管半径を選択することによって対応することができる。池からの燃料漏れを実質的に防止するには、ガス排気用ピンホール8を撥水性多孔質膜でシールして気液分離する方法、空気孔7から燃料カートリッジまでの距離を長くするような構造設計で上記した機能を補助することも有効な方法である。

【0027】

次に、吸上げ構造体4まで燃料カートリッジ2内の燃料を輸送する機能と、空気交換部を構成する機能を持った輸送用中芯19に用いられる材料は、構造体として安定な強度を有し、電池環境下での腐食に耐えられ、メタノール水溶液に対する溶出成分を持たない材料であれば特に限定はなく、パルプ等の天然繊維,高分子などからなる多孔質材料,合成繊維から構成される多孔質材料,セラミックス或いは金属などから構成される多孔質材料などを用いることができる。中でも、多様な構造に対応するために、可撓性を持つ、ポリエチレン,ポリプロピレン,ポリエステル,ポリエチレンテレフタレートなどの単糸を束ねた材料、綿糸などのセルロース等の天然繊維或いはナイロン,テトロン,ポリエチレン,ポリプロピレン,アクリル系,ポリウレタン系,ポリフェニレン系,ポリエステル,ポリエチレンテレフタレート合成繊維の撚り糸で構成された多孔質体、又は、連続孔を有する発泡性ポリマー材料などは好ましい材料ということができる。この空気交換部の機能を担う輸送用中芯19の平均細孔半径は、50〜500μmの範囲で設計,製作される。

50μm以下の細孔半径の場合には、アノード電極細孔半径との差が小さく、燃料消費に伴う液体燃料の輸送抵抗も大きくなり不利であり、500μm以上では液体燃料を細孔内で連続的に保持することが困難となり燃料輸送は不可能となってしまうと同時に、燃料室3からの液漏れを生じることになる。この場合にも、細孔半径は、一義的に決定されるのではなく、用いられる材料と液体燃料の接触角との関係において選択されることはいうまでもない。燃料カートリッジ内に用いられる燃料輸送用中芯6は、上記した燃料室内に用いられる輸送用中芯19と実質的に同じ物で良いが、特にこれに限定されることなく別な材料を用いることも可能である。このとき、用いられる燃料輸送用中芯6の持つ細孔半径は、50〜500μmの範囲で選択され、輸送用中芯19の持つ細孔半径と同等以上とすることによって、カートリッジ内の液体燃料は安定的にアノード電極に向かって輸送される。

【0028】

このように、本発明による燃料電池電源の燃料供給システムによれば、複数の多孔質材料の組み合わせによって、発電に伴うアノードでの燃料消費により生じる毛管負圧により燃料を吸上げるため、燃料消費に追随して安定的に燃料を輸送する経路を形成する構成になっているのが特徴である。

【0029】

異なる多孔質材料を接合するとき、互いの接触面の整合性が悪く、接触面周辺に空間が生じている場合には、その空間を満たす気体の存在により、燃料を輸送するに当たり、連続する輸送経路が十分に形成されず、毛管負圧を十分に利用できず、液体燃料の輸送抵抗を大きくしてしまう。そこで、その接触面に可撓性に優れ、形状整合性に優れた連続する細孔を有する多孔質材料、例えば、セルロース,ポリエチレン,ポリプロピレン,ポリエステル,ポリエチレンテレフタレート,ポリウレタン,炭素繊維、或いは金属繊維などの繊維状多孔質材,高分子製の海綿状の多孔質材料を介在させることは有効な方法である。その結果、接触面における液輸送経路が十分に形成され、液の移動抵抗を緩和することもできる。

【0030】

このとき、補助輸送材21の有する連続した細孔の平均細孔半径rc を、

ρghc≦2σcosθc/rc≦2σcosθf/rf+ρghf

の関係を満足する関係にすることによって液漏れを起こす事無く、安定的にアノードへ液体燃料を輸送することができる。ここで、rf は前記輸送用中芯に形成される輸送用毛細管半径、hf は前記燃料容器の燃料充填高さ、hc は水柱高さで表現したバブルプレッシャーバリア、σは液体燃料の粘度、θc ,θf はそれぞれ前記補助輸送材に対する液体燃料の接触角、輸送用中芯に対する液体燃料の接触角を示す。バブルプレッシャーバリア

hc は、本発明になる燃料カートリッジを装着した燃料電池に外部から加えた衝撃等の圧力を表現したものであり、上記の関係式は、外部の衝撃等の圧力によって液漏れする事無く、又、カートリッジ内に充填された液体燃料輸送用中芯6の毛管力と燃料カートリッジ2内の燃料のヘッド差よりも高い毛管力で輸送用中芯19へ液体燃料を移動させて燃料輸送経路を形成することになる。

【0031】

燃料室枠9に用いられる材料は、実質的に絶縁性を有し、電池構造を支える強度と運転環境下における耐食性を持つ材料であれば特に限定はないが、高密度塩化ビニル,高密度ポリエチレン,高密度ポリプロピレン,エポキシ樹脂,ポリエーテルエーテルケトン類,ポリエーテルスルフォン類,ポリカーボネート或いはこれらをガラス繊維強化したものを用いると良い。また、炭素板や鋼,ニッケル、その他軽量なチタン,アルミニウム,マグネシウムなどの金属及び合金材料、或いは、銅−アルミニウムなどに代表される金属間化合物や各種のステンレススチールを用い、表面を不導体化する方法や樹脂を塗布して絶縁化する方法を用いることができる。

【0032】

図3(A)には、燃料電池1の燃料カートリッジ用コネクタ5をオス型コネクタとし、燃料カートリッジ2の先端をメス型コネクタ構造とした場合の概要を示す。

【0033】

燃料カートリッジ用コネクタ5は、燃料電池1の燃料室枠9の一部に設けられ、一部が開口したケースに収められた輸送用中芯19がオス型コネクタとして機能し、燃料カートリッジ2から燃料吸上げ構造体4への液体燃料輸送経路を形成する。この燃料カートリッジ用コネクタ5の一部に、空気交換機能を有する空気孔7が少なくとも1つ以上設けられている。一方、燃料カートリッジ側に設けられるメス型コネクタは、燃料輸送用中芯6とスリット弁22から構成され、メス型コネクタの先端には、燃料電池1側のオス型コネクタの輸送用中芯19との接触を安定化させるための補助輸送材21が充填されている。

【0034】

図3(B)には、燃料電池1に燃料カートリッジ2を装着して時の断面構造の概略を示す。

【0035】

燃料カートリッジ2を装着するべく燃料カートリッジ用コネクタ5に挿入するとき、オス型コネクタを形成する輸送用中芯19は、スリット弁22を貫通してカートリッジ内のメス型コネクタ先端の補助輸送材21と接触する。その結果、燃料は毛管(細孔)によって形成された燃料輸送用中芯6,輸送用中芯19,燃料室3内の吸上げ構造体4へと連続した液体燃料輸送経路を通り、アノードで発電反応が行われた場合には、毛管負圧により消費されただけ燃料が供給される。燃料カートリッジ2と燃料電池1との接続は一般に用いられる方法には、特に限定はないが、燃料カートリッジ2を燃料カートリッジ用コネクタ5にネジ式で固定する方法,フックで固定する方法、或いはラチェット式構造で固定する方法などが有効である。スリット弁22は逆止弁であれば燃料の逆流が防げるし、フィルタのようなものでおきかえれば構造が簡易である。

【0036】

このような輸送システムに適合する燃料カートリッジとして、多孔質中芯を持ち、更に補助輸送材を設けることによって安定した燃料輸送経路が形成され、液体移動抵抗の小さい燃料供給を可能にする。また、空気交換部及びあるいはストップバルブ機構を設けることにより液漏れの生じない安全な燃料カートリッジの提供を可能にする。

【0037】

燃料カートリッジ内には所定濃度の燃料であるメタノール水溶液が充填されている。燃料濃度は、用いられる電解質膜の性質によって異なる。すなわち、メタノールのクロスオーバーの大きいパーフルオロカーボン系膜では比較的低濃度で、炭化水素系スルフォン酸膜では比較的高濃度のメタノール水溶液を用いることができる。一般に、直接液体燃料を供給する方法では、パーフルオロカーボン系電解質膜で、3〜10wt%メタノール水溶液が用いられ、炭化水素系電解質膜では、10〜40wt%のメタノール水溶液を用いることができる。しかしながら、吸上げ材の毛管力を用いた燃料供給システムを採用する場合には、アノードに対する液体燃料の実質的な接触率低下が生じているため、メタノール,水の実質的クロスオーバー量を小さくすることができる。そのために、直接液体燃料を供給する場合に比較して燃料濃度を高くして運転してもクロスオーバーに基づくカソードでの発熱,カソードのフラッデイング,電池性能の低下を招くことなく運転できる。例えば、パーフルオロカーボン系電解質膜では、最大25wt%、炭化水素系電解質膜では、最大40wt%まで濃度を高めても安定に運転することができるようになる。当然のことながら、更にクロスオーバーの小さな電解質膜を用いると、更に高濃度燃料を直接用いた運転が可能になる。その結果、燃料の利用率を高めることができ、より高濃度燃料による運転が可能となり、用いる燃料のエネルギー密度が高くなり、燃料を一充填当たりの電源エネルギー密度、すなわち、発電継続時間を大幅に延長することができる特徴をもっている。

【0038】

本実施形態による燃料輸送では、毛細管を構成する材料,細孔半径などの特性によって燃料輸送速度,漏液防止効果が決定される。しかしながら、メタノール濃度の異なる燃料を用いると、メタノール濃度によって表面張力,固液接触角,液体粘度などが変化し、毛管輸送材料の輸送速度,漏液防止効果などが変化してしまう。従って、濃度の異なる燃料に対して互換性を確保するために、燃料液体に電気化学的に不活性な物質を加えて固液接触角,粘度などを変化させて調整する方法は、有効な方法である。例えば、燃料の粘度を変化させるためには、高級アルコール類として、エチレングリコール,ヘプタノール,オクタノールなど、糖類として、リボース,デオキシリボース,グルコース,フラクトース,ガラクトース,ソルビトールなど、セルロースエーテル類として、メチルセルロース,エチルセルロース,カルボキシルメチルセルロースなど、他に寒天,ゼラチンなどの中から選ばれた1種以上を添加すると良い。添加量は、設定する液粘度によって選択されるが、概ね0.1mol%〜1mol%程度が好ましい。上記した物質を添加したメタノール水溶液は、所望の粘度に調整できると同時に、液体燃料の浸透圧が高められるために、副次的効果として、水,メタノールのクロスオーバーを低減し、燃料利用率を高めることができる。

【0039】

更には、液体燃料に有色固体微粒子を分散した、いわゆる顔料を添加して用いることは、燃料の識別,燃料残量の視認,燃料の用途の確認などを容易にすることができ、電源システム,燃料供給システムの安全性を確保する上で有効な方法である。液体燃料に、染料などを添加して着色することも可能であるが、この場合には液体燃料に溶解しているため電極に吸着被毒となるおそれ、あるいは、電池構成部材からの成分溶出による燃料電池或いは構成材料の劣化を加速するおそれがあったが、有色固体微粒子を分散した、所謂、顔料を用いることで燃料電池電源の信頼性を損なうことなく安全性を高めることができる。

【0040】

添加して着色できる市販の顔料としては、C.I.Pigment Yellow 24,101,108,109,110,117,120,123,138,139,135、C.I.Pigment

Orange 2,5,17,24,31,36,38,40,43、C.I.Pigment Red 1,2,3,4,5,7,9,10,12,14,15,17,18,22,23,31,48,49,50,53,57,58,60,63,64,81,83,87,112,122,123,144,146,149,166,168,170,171,175,176,177,178,179,185,187,188,198,190,192,194,208,209,216,243,245、C.I.Pigment Violet 1,3,19,23,31,32,33,36,38,49,50、C.I.Pigment Blue 1,2,15,16,22,25,63、C.I.Pigment Green 8,10,12,47、C.I.Pigment Brown 1,5,25,26,28、C.I.Pigment Black 1,7などを挙げることができる。着色する色調に特に限定は無いが、青系統の顔料、すなわち、C.I.Pigment Blue系統の顔料を用いることは、飲料などに忌避感を与えると言われており、警告を与え、安全性を確保する上で有効な手段と言える。

【0041】

以上、本発明を実施するための形態を説明してきたが、以下に本発明の最も特徴的な幾つかの実施例に関して更に詳しく述べる。

【0042】

(実施例1)

図4(A)には、空気交換部がコレクタ構造であることを特徴とする本実施例による燃料電池1と燃料カートリッジ2を結合する燃料カートリッジ用コネクタ5のオス型コネクタと燃料カートリッジ2のメス型コネクタ構造を示す。

【0043】

燃料カートリッジ用コネクタ5は、燃料電池1の燃料室枠9の一部に設けられ、輸送用中芯19がオス型コネクタとして吸上げ構造体4に接続されて燃料輸送機能を担う。この輸送用中芯19は、ポリプロピレン繊維を束ねたもので、繊維間に形成された毛管の平均半径は約200μmであった。燃料カートリッジ用コネクタ5の一部に、空気交換機能を有するコレクタ型空気交換部23が設けられて、燃料輸送量制御と燃料漏れ防止の機能を持っている。このコレクタ構造は、図4A−A′断面図に示すように輸送用中芯19を軸に切り欠きを持った複数枚のコレクタフィン24から構成されており、この切り欠き部が空気孔となっている。一方、燃料カートリッジ2側に設けられるメス型コネクタは、燃料輸送用中芯6とスリット弁22から構成され、メス型コネクタの先端には、燃料電池1側のオス型コネクタの輸送用中芯19との接合を安定化させるための補助輸送材21として平均細孔半径200μmの連続する細孔を持った多孔質ポリウレタンフォームにオス型の燃料カートリッジ用コネクタ5を差込むための切り欠きを入れたものが充填されている。こうすることによって、オス型の燃料カートリッジ用コネクタ5と燃料カートリッジ内に設けられた燃料輸送用中芯6との間の燃料輸送経路が確実に形成され、接触面に余分の空間を形成することなく、かつ、燃料輸送時の流体抵抗を小さくすることができる。

【0044】

図4(B)には、燃料電池1に燃料カートリッジ2を装着した時の断面構造の概略を示す。

【0045】

燃料カートリッジ2を装着するべくオス型の燃料カートリッジ用コネクタ5に挿入すると、オス型の突起部分は、スリット弁22を貫通して補助輸送材21を介して燃料輸送用中芯6と接合され、燃料は毛管力によって燃料輸送用中芯6,補助輸送材21,輸送用中芯19,燃料室3内の吸上げ構造体4へと連続した液体燃料輸送経路を形成し、発電に伴う毛管負圧を受け、燃料はアノードに供給される。

【0046】

こうして作成した図1に示す構造の燃料電池1は、30wt%メタノール水溶液を充填した燃料カートリッジを装着して、室温で発電試験を実施したところ、出力は、2.4V,0.8W であった。この燃料電池1は、手にとって如何なる姿勢にしても出力が変化することなく、手に持って振っても液体燃料が漏れることなく発電を継続することが確認できた。

【0047】

本実施例は、同一面内に複数のMEAを電気的に直列配列した発電デバイス15で、多孔質の吸上げ構造体4を有する電池構造をとっている。吸上げ構造体4は燃料輸送用中芯6と補助輸送材21,輸送用中芯19を介して接合され、燃料カートリッジ用コネクタにはコレクタ構造を有する空気交換部を持ち、更にオス型のコネクタを形成し、燃料カートリッジと結合する機能を持っている。こうすることによって、燃料カートリッジからアノード電極まで毛細管による液体輸送経路が連続的に形成される。燃料輸送経路は、燃料カートリッジと燃料室枠内に用いられた輸送用中芯部分が平均で約200μm、燃料吸上げ構造体4で平均約50μm、及びアノード電極で平均約20μmという序列で、燃料カートリッジから電極まで段階的に細孔径が小さくなるように設計することにより、燃料カートリッジ用コネクタ5の燃料を速やかに吸上げ構造体4に輸送し、燃料室内を燃料で充填し、燃料輸送経路を安定に形成することができる。

【0048】

(実施例2)

図5に本実施例にかかる燃料電池の燃料室3の縦断面構造を示す。この燃料電池1は、図示されていないが、実施例1と同様に燃料室枠9,ガスケット12,発電デバイス15,カソード端板A11,カソード端板B13からなっている。燃料室3の内部に燃料吸上げ構造体4が収納されており、吸上げ構造体には実施例1と同じ平均径50μmの細孔を有するSUS316L発泡体を用いた。この燃料電池1は、燃料室3の両面に配置された合計12個のMEAを直列に結合した構造をとっており、実施例1との大きな違いは、燃料カートリッジ2が燃料電池1の中央部に配置された燃料カートリッジホルダー30に収納される構造をとっていることにある。更に、燃料室3を挟持する直列に接続された発電デバイス15間に液短絡を防止する機能を持たせるために吸上げ構造体4を2枚に分割し、その間に液短絡防止板32を挿入したことにある。燃料カートリッジ用コネクタ5は、コレクタ構造の空気交換部10を有し、オス型のコネクタ構造をもっている。燃料カートリッジ2は実施例1と同様の構造をもったメス型コネクタカートリッジを用いた。

【0049】

こうして作成した電源のサイズは、120mm×100mm×15mmであり、30wt%メタノール水溶液を充填した燃料カートリッジを装着して、室温で発電試験を実施したところ、出力は、4.0V,1.28Wであった。この電源は、燃料室内に存在するイオン性物質によるMEA間の液短絡による電源電圧の低下も実質的になく、各MEAから電圧端子を取り出す構造にしたときにおいても、各MEAの電圧は概ね0.33±0.02の範囲にあった。本実施例による電池は、手にとって如何なる姿勢にしても出力が変化することなく、手に持って振っても液体燃料が漏れることなく発電を継続することが確認できた。

【0050】

(実施例3)

本実施例においては、図6に示すように燃料カートリッジ2をオス型とし、このコネクタ部にコレクタ式空気交換部を設け、燃料電池1側をメス型としたことを特徴とする。

【0051】

燃料カートリッジ2は、ポリプロピレン製のコネクタ部25と液体燃料保持部20の少なくとも2室から構成され、コネクタ部25はコレクタ構造を持ったコレクタ型空気交換部23とこれを貫通する平均細孔半径が200μmのポリプロピレン製の燃料輸送用中芯6で構成される。液体燃料保持部20には燃料輸送用中芯6に接続するもう1つの補助中芯33が接続されている。この補助中芯33は、液体燃料保持部20のもう一方の端部にまで届くように配置され、更に空隙率約90体積%の親水化したポリエステル繊維製中綿

41でとりまかれ、ここに液体燃料が保持される。補助中芯33を用いる代わりに燃料輸送用中芯6のみで燃料供給を行っても良いが、燃料輸送用中芯6と補助中芯33とを接続して、燃料供給路を形成することにより、容器内に充填された液体燃料を十分に使い切ることを可能にするという効果がある。未使用の燃料カートリッジ2は、機密性のキャップ40で封じられている。キャップの機密性を持たせるために、コネクタ部25にはリング状に固定用突起42が設けられ、キャップ40の内面にはリング状の固定用溝43が設けられている。燃料カートリッジ2を燃料電池1に装着するときには、このキャップ40を外して、燃料カートリッジ2を燃料カートリッジ用コネクタ5に挿入する。

【0052】

燃料室枠9に一体化された燃料カートリッジ用コネクタ5がメス型コネクタである場合を図7(A),(B)に示す。燃料カートリッジ用コネクタ5は、キャップ40と同じような固定用溝43を持っている。使用済みの燃料カートリッジは、上記したキャップ40で密封して回収又は廃棄することによって、残留液体燃料の漏洩を防止して安全に取り扱うことができる。

【0053】

また、燃料電池1側のメス型になっている燃料カートリッジ用コネクタ5の燃料輸送用中芯6がはめ込まれる部分には、輸送用中芯19と燃料輸送用中芯6との接触性を高めるために、補助輸送材21が配置されている。補助輸送材料21には平均細孔半径175

μmの連続する細孔を持った多孔質セルロース繊維マットを用いた。

【0054】

(実施例4)

本実施例においては、図8に示すように燃料カートリッジ2をオス型とし、このコネクタ部に輸送量の大きい低抵抗型のコレクタ式空気交換部を設け、燃料電池1側をメス型とし、更にストップバルブ機能を持たせた輸送用中芯キャップ50を設けたことを特徴とする。

【0055】

燃料カートリッジ2は、ポリプロピレン製のコネクタ部25と液体燃料保持部20の少なくとも2室から構成され、コネクタ部25は輸送量の大きい低抵抗型のコレクタ構造を持ったコレクタ型空気交換部23とこれを貫通する平均細孔半径が200μmのポリプロピレン製の燃料輸送用中芯6で構成される。この燃料輸送用中芯6は、図9(A)に示すように輸送用中芯通液孔53を有する燃料輸送用中芯キャップ50と一体化した構造となっている。この一体化した燃料輸送用中芯は液体燃料保持部内に設けられたホルダー通液孔52を有する輸送用中芯ホルダー内にスプリング51で支持,収納されている。カートリッジが使用されず、キャップ40装着時には、スプリング51の押圧によって燃料輸送用中芯6は突出状態にあり、輸送用中芯通液孔53とホルダー通液孔52は連通せず液シールされた状態にある。燃料輸送用中芯キャップ50をはずして燃料電池1に装着すると、図9(B)に示すように燃料輸送用中芯6は燃料電池1のメス型コネクタ5に押されて液体燃料保持部20内に後退し、輸送用中芯通液孔53とホルダー通液孔52が連通する状態になり、燃料輸送経路が形成されることになる。

【0056】

こうすることにより、カートリッジを使用しないときにキャップを外しても内部に収容された液体燃料の漏れは、コレクタ式空気交換部と輸送用中芯キャップのストップバルブ機構によって二重にシールされた構造とすることができる。

【図面の簡単な説明】

【0057】

【図1】本発明に関わる燃料カートリッジを装着した燃料電池の概略断面図。

【図2】本発明に関わる燃料電池の積層構成の概略図。

【図3】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図4】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図5】本発明に関わる燃料カートリッジを装着した燃料電池の概略断面図。

【図6】本発明に関わる燃料カートリッジの断面概略図。

【図7】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図8】本発明に関わる燃料カートリッジの断面概略図。

【図9】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【符号の説明】

【0058】

1…燃料電池、2…燃料カートリッジ、3…燃料室、4…燃料吸上げ構造体、5…燃料カートリッジ用コネクタ、6…燃料輸送用中芯、7…空気孔、8…ガス排気用ピンホール、9…燃料室枠、10…空気交換部、11…カソード端板A、12…ガスケット、13…カソード端板B、14…ネジ、15…発電デバイス、16…出力端子、17,18…スリット、19…輸送用中芯、20…液体燃料保持部、21…補助輸送材、22…スリット弁、23…コレクタ型空気交換部、24…コレクタフィン、25…コネクタ、30…カートリッジホルダー、31…液体燃料、32…液短絡防止板、33…補助中芯、40…キャップ、41…中綿、42…固定用突起、43…固定用溝、50…燃料輸送用中芯キャップ、51…スプリング、52…ホルダー通液孔、53…輸送用中芯通液孔、54…輸送用中芯ホルダー。

【技術分野】

【0001】

本発明は、液体を燃料とする燃料電池に燃料を供給する燃料カートリッジに関わる。

【背景技術】

【0002】

液体を燃料とする燃料電池は、気体を燃料とする燃料電池に比べエネルギー密度が高く、比較的取り扱いやすいので、携帯用途として開発が進められている。

【0003】

現在、携帯用途の電源としては、リチウム二次電池に代表される二次電池が主流である。この二次電池と燃料電池とを比較した場合には、燃料電池は充電時間が要らず、原理的には燃料を燃料電池に補給するのみで半永久的に発電できるという利点がある。燃料を補給する方式としては、燃料電池に付設されたサテライト燃料タンクに注入する方式と燃料カートリッジによるものが提案されている。燃料カートリッジは、燃料の入った容器で、燃料電池の発電に伴い燃料電池の燃料が不足した場合にその燃料を補給するというものである。ユーザは、燃料カートリッジを持ち歩くことにより、いつでもどこでも、燃料電池を連続的に駆動し電力を取り出すことができる。

【0004】

燃料カートリッジとしては、特許文献1のようにウイッキング構造体の毛管力を利用して、液体燃料を燃料電池に供給するものが提案されている。

【0005】

【特許文献1】特開2003−109633号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

毛管力による液体輸送は、数Paオーダーの毛管力によるため、液体を吸上げる速度、毛管の端から端まで到達する速度が遅く、燃料電池から一定以上の電流を取り出す場合に、燃料電池の発電反応に必要な燃料が十分に燃料電池に供給されない場合がある。

【課題を解決するための手段】

【0007】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の吸上げ材とを有し、前記燃料吸上げ構造体が前記アノードに液体燃料を供給することにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

【発明の効果】

【0008】

液体燃料直接型燃料電池において、多孔質材料を組み合わせることで連続する輸送路が形成され、アノードで発生する毛管負圧によって輸送し、液体ポンプのような補機動力を必要としない高効率の電源を提供できる。

【発明を実施するための最良の形態】

【0009】

以下に本発明に係る実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではない。

【0010】

本実施の形態に用いられるメタノールを燃料とする燃料電池では、以下に示す電気化学反応でメタノールの持っている化学エネルギーが直接電気エネルギーに変換される形で発電される。アノード側では供給されたメタノール水溶液が(1)式にしたがって反応して炭酸ガスと水素イオンと電子に解離する。

【0011】

CH3OH+H2O → CO2+6H++6e- …(1)

生成された水素イオンは電解質膜中をアノードからカソード側に移動し、カソード電極上で空気中から拡散してきた酸素ガスと電極上の電子と(2)式に従って反応して水を生成する。

【0012】

6H++3/2O2+6e- → 3H2O …(2)

従って発電に伴う全化学反応は(3)式に示すようにメタノールが酸素によって酸化されて炭酸ガスと水とを生成し、化学反応式はメタノールの火炎燃焼と同じになる。

【0013】

CH3OH+3/2O2 → CO2+3H2O …(3)

単位電池の開路電圧は概ね1.2Vで燃料が電解質膜を浸透する影響で実質的には0.85〜1.0Vであり、特に限定されるものではないが実用的な負荷運転の下での電圧は0.2〜0.6V 程度の領域が選ばれる。従って実際に電源として用いる場合には負荷機器の要求にしたがって所定の電圧が得られるように単位電池を直列接続して用いられる。単電池の出力電流密度は電極触媒,電極構造その他の影響で変化するが、実効的に単電池の発電部面積を選択して所定の電流が得られるように設計される。また、適宜、並列に接続することで電池容量を調整することが可能である。

【0014】

以下に本実施の形態にかかる燃料電池を説明する。

【0015】

図1には、本発明の実施形態にかかる燃料電池1と燃料カートリッジ2とを結合した概略図を示す。

【0016】

燃料室3内には燃料を吸上げる燃料吸上げ構造体4が収納される。燃料室枠9には燃料カートリッジ用コネクタ5が設けられ、その中心に輸送用中芯19が配置され燃料吸上げ構造体4に結合されている。燃料カートリッジ用コネクタ5には、燃料輸送用中芯6を持つ液体燃料31が充填された燃料カートリッジ2が装着されている。

【0017】

燃料カートリッジ用コネクタ5は、燃料カートリッジ2の燃料輸送用中芯6と接合できるように、燃料吸上げ構造体4と接合された輸送用中芯19がオス型のコネクタ構造で構成されている(図3に図示)。燃料カートリッジ用コネクタ5には、空気孔7が設けられており、燃料輸送用中芯6を介して燃料カートリッジ2から燃料が供給されるに従い、カートリッジ内が負圧になったときに空気孔7から輸送用中芯19,燃料輸送用中芯6を経由して空気が送り込まれ負圧が解消する。このようにして空気孔7,輸送用中芯19,燃料輸送用中芯6は、燃料の供給に伴って生ずる燃料カートリッジ内の圧力を調整し、燃料供給を安定化するための空気交換部10を構成している。燃料室3には1つ以上のガス排気用ピンホール8が設けられ、燃料室3で発生したガスを排気する機能を持っている。

【0018】

図2に本実施形態にかかる燃料電池の基本構成を示す。燃料電池における図1の燃料室3は、燃料室枠9で形成され、その内部に収納される吸上げ構造体4の毛管力により燃料は保持される。燃料吸上げ構造体4の一方の面に、カレントコレクタ,出力端子16,

MEA(Membrane Electrode Assembly:膜電極接合体) とが一体化された発電デバイス

15が、燃料室枠9とカソード端板A11とによって挟持され、燃料室枠9と発電デバイス15はガスケット12によってシールされる。更に、燃料室枠9のもう一方の面には、上記と同じ発電デバイス15と、筐体機能を持ったもう一方のカソード端板B13とが配置され、更に、発電デバイス15と燃料室枠9はガスケット12によってシールされ、全体をネジ14によって、面内の押し圧が均一になるように締め付け、実装する構造をとっている。

【0019】

燃料室枠9には、燃料供給のための輸送用中芯19が収納され、燃料カートリッジ用コネクタ5(図示されていない)に接続し、更に燃料室で発生したガスを排気するためのピンホール8が設けられている。

【0020】

カソード端板A11,カソード端板B13の面には、発電デバイス15のカソード面に作られた空気拡散のためのスリット17に同期してスリット18が設けられている。一方、図示されていないが、発電デバイス15のアノード面には燃料供給用のスリットが設けられており、燃料吸上げ構造体4の毛管力により保持された液体燃料が毛管負圧によってアノードに供給される。

【0021】

ここで、毛管負圧とは、燃料吸上げ構造体4,アノードの毛管で形成された連続する燃料輸送路のアノード近傍で、発電等によって消費された燃料に対応した体積減少によって生ずる負圧を指し、この負圧により、毛管(ここでは多孔質材の細孔)に充填された燃料が毛管負圧によってアノードへと供給される。

【0022】

一方で、燃料吸上げ構造体4には、燃料カートリッジ2の燃料輸送用中芯6の毛管力で保持された燃料が、アノード近傍で消費された燃料の体積分に連動した毛管負圧により輸送用中芯を介して燃料吸上げ構造体4に供給される。そして、燃料カートリッジ内の圧力は、図1に示す燃料カートリッジ用コネクタに空気孔7を設け空気交換機能を持たせることにより、輸送用中芯19を通じて液体燃料保持部20内の負圧を大気圧に調整し、継続的に燃料供給可能にする。

【0023】

以上より、本実施形態における燃料供給は、燃料吸上げ構造体4に接合されるアノードの毛細管,燃料吸上げ構造体4の毛細管,輸送用中芯19の毛細管に液体燃料が保持され、連続する液体燃料輸送経路を形成し、アノード部での燃料消費によって発生する毛管負圧によって燃料カートリッジ内の燃料が輸送される。ここで、アノードの毛管力をPA ,燃料吸上げ構造体4の毛管力をPC 、空気孔7の毛管力をPF とし、各毛細管材料の表面が親水的であるとき、

PF≦PC≦PA

の関係が成立すれば、燃料カートリッジに充填された液体燃料34は輸送用中芯19に吸収され、これが、アノードで発生した毛管負圧によって、燃料吸上げ構造体4に移動し、更に、アノードの細孔へと移動して燃料輸送経路が形成されることになる。ここで、毛管力PF ,PC ,PA の大きさは、それぞれの多孔質材料の低部を液体燃料に浸漬してその水面から計測される吸上げ高さとして定義する。これらの多孔質材料の微細孔によって連続する液輸送経路が形成されれば、アノード電極の毛細管内の液体燃料が発電によって消費されて発生する毛管負圧によって燃料の輸送は継続される。

【0024】

このとき、燃料カートリッジ2内に設けられた燃料輸送用中芯6は、輸送用中芯19の毛管力と同じか、それ以下の毛管力を持った材料であれば良く特に限定は無い。燃料輸送用中芯6がカートリッジ内を図1に図示したように貫通する構造を持たせることによって、燃料電池を図示した姿勢に対して天地逆方向にしても、燃料輸送用中芯6の毛管力によって充填された液体燃料を実質的に全てを使い切ることができる。

【0025】

次に、本発明による燃料電池に供給された液体燃料が、ガス排気用ピンホール8や、空気孔7から、あるいは、燃料カートリッジ2を取り外したときに燃料漏れをさせず燃料輸送経路を形成するための最低限の制約条件は、アノードの毛管力をPA ,空気交換部の毛管力をPF とし、各毛細管材料の表面が親水的であるとき、

PA−PF>ρgh

の関係を満たすように、毛管材料を選定する、或いは液体燃料の粘度を調整することによって達成できる。ここでρは液体燃料の粘度、gは重力加速度、hは燃料カートリッジからアノードまでの液面高低差を示す。又、アノード電極の持つ毛管力をPA 、液体燃料の界面張力をσ、液体燃料の空気交換部多孔質材との接触角をθとしたとき、該空気交換部の細孔半径rC が、

rC>2σcosθ/(PA−ρgh)

となるような材料を選択することによっても達成することができる。

【0026】

更には、本発明による燃料電池電源が、外部から電池内圧変動にかかわる衝撃、例えば、気圧変化,衝撃などが加えられたときにも、所定圧PSまでは燃料液体を漏らさないためには、

PA−PF>ρgh+PS

rC>2σcosθ/(PA−ρgh−PS)

となるような毛管材料の選定、燃料粘度の調整或いは空気交換部を構成する輸送用中芯

19の毛細管半径を選択することによって対応することができる。池からの燃料漏れを実質的に防止するには、ガス排気用ピンホール8を撥水性多孔質膜でシールして気液分離する方法、空気孔7から燃料カートリッジまでの距離を長くするような構造設計で上記した機能を補助することも有効な方法である。

【0027】

次に、吸上げ構造体4まで燃料カートリッジ2内の燃料を輸送する機能と、空気交換部を構成する機能を持った輸送用中芯19に用いられる材料は、構造体として安定な強度を有し、電池環境下での腐食に耐えられ、メタノール水溶液に対する溶出成分を持たない材料であれば特に限定はなく、パルプ等の天然繊維,高分子などからなる多孔質材料,合成繊維から構成される多孔質材料,セラミックス或いは金属などから構成される多孔質材料などを用いることができる。中でも、多様な構造に対応するために、可撓性を持つ、ポリエチレン,ポリプロピレン,ポリエステル,ポリエチレンテレフタレートなどの単糸を束ねた材料、綿糸などのセルロース等の天然繊維或いはナイロン,テトロン,ポリエチレン,ポリプロピレン,アクリル系,ポリウレタン系,ポリフェニレン系,ポリエステル,ポリエチレンテレフタレート合成繊維の撚り糸で構成された多孔質体、又は、連続孔を有する発泡性ポリマー材料などは好ましい材料ということができる。この空気交換部の機能を担う輸送用中芯19の平均細孔半径は、50〜500μmの範囲で設計,製作される。

50μm以下の細孔半径の場合には、アノード電極細孔半径との差が小さく、燃料消費に伴う液体燃料の輸送抵抗も大きくなり不利であり、500μm以上では液体燃料を細孔内で連続的に保持することが困難となり燃料輸送は不可能となってしまうと同時に、燃料室3からの液漏れを生じることになる。この場合にも、細孔半径は、一義的に決定されるのではなく、用いられる材料と液体燃料の接触角との関係において選択されることはいうまでもない。燃料カートリッジ内に用いられる燃料輸送用中芯6は、上記した燃料室内に用いられる輸送用中芯19と実質的に同じ物で良いが、特にこれに限定されることなく別な材料を用いることも可能である。このとき、用いられる燃料輸送用中芯6の持つ細孔半径は、50〜500μmの範囲で選択され、輸送用中芯19の持つ細孔半径と同等以上とすることによって、カートリッジ内の液体燃料は安定的にアノード電極に向かって輸送される。

【0028】

このように、本発明による燃料電池電源の燃料供給システムによれば、複数の多孔質材料の組み合わせによって、発電に伴うアノードでの燃料消費により生じる毛管負圧により燃料を吸上げるため、燃料消費に追随して安定的に燃料を輸送する経路を形成する構成になっているのが特徴である。

【0029】

異なる多孔質材料を接合するとき、互いの接触面の整合性が悪く、接触面周辺に空間が生じている場合には、その空間を満たす気体の存在により、燃料を輸送するに当たり、連続する輸送経路が十分に形成されず、毛管負圧を十分に利用できず、液体燃料の輸送抵抗を大きくしてしまう。そこで、その接触面に可撓性に優れ、形状整合性に優れた連続する細孔を有する多孔質材料、例えば、セルロース,ポリエチレン,ポリプロピレン,ポリエステル,ポリエチレンテレフタレート,ポリウレタン,炭素繊維、或いは金属繊維などの繊維状多孔質材,高分子製の海綿状の多孔質材料を介在させることは有効な方法である。その結果、接触面における液輸送経路が十分に形成され、液の移動抵抗を緩和することもできる。

【0030】

このとき、補助輸送材21の有する連続した細孔の平均細孔半径rc を、

ρghc≦2σcosθc/rc≦2σcosθf/rf+ρghf

の関係を満足する関係にすることによって液漏れを起こす事無く、安定的にアノードへ液体燃料を輸送することができる。ここで、rf は前記輸送用中芯に形成される輸送用毛細管半径、hf は前記燃料容器の燃料充填高さ、hc は水柱高さで表現したバブルプレッシャーバリア、σは液体燃料の粘度、θc ,θf はそれぞれ前記補助輸送材に対する液体燃料の接触角、輸送用中芯に対する液体燃料の接触角を示す。バブルプレッシャーバリア

hc は、本発明になる燃料カートリッジを装着した燃料電池に外部から加えた衝撃等の圧力を表現したものであり、上記の関係式は、外部の衝撃等の圧力によって液漏れする事無く、又、カートリッジ内に充填された液体燃料輸送用中芯6の毛管力と燃料カートリッジ2内の燃料のヘッド差よりも高い毛管力で輸送用中芯19へ液体燃料を移動させて燃料輸送経路を形成することになる。

【0031】

燃料室枠9に用いられる材料は、実質的に絶縁性を有し、電池構造を支える強度と運転環境下における耐食性を持つ材料であれば特に限定はないが、高密度塩化ビニル,高密度ポリエチレン,高密度ポリプロピレン,エポキシ樹脂,ポリエーテルエーテルケトン類,ポリエーテルスルフォン類,ポリカーボネート或いはこれらをガラス繊維強化したものを用いると良い。また、炭素板や鋼,ニッケル、その他軽量なチタン,アルミニウム,マグネシウムなどの金属及び合金材料、或いは、銅−アルミニウムなどに代表される金属間化合物や各種のステンレススチールを用い、表面を不導体化する方法や樹脂を塗布して絶縁化する方法を用いることができる。

【0032】

図3(A)には、燃料電池1の燃料カートリッジ用コネクタ5をオス型コネクタとし、燃料カートリッジ2の先端をメス型コネクタ構造とした場合の概要を示す。

【0033】

燃料カートリッジ用コネクタ5は、燃料電池1の燃料室枠9の一部に設けられ、一部が開口したケースに収められた輸送用中芯19がオス型コネクタとして機能し、燃料カートリッジ2から燃料吸上げ構造体4への液体燃料輸送経路を形成する。この燃料カートリッジ用コネクタ5の一部に、空気交換機能を有する空気孔7が少なくとも1つ以上設けられている。一方、燃料カートリッジ側に設けられるメス型コネクタは、燃料輸送用中芯6とスリット弁22から構成され、メス型コネクタの先端には、燃料電池1側のオス型コネクタの輸送用中芯19との接触を安定化させるための補助輸送材21が充填されている。

【0034】

図3(B)には、燃料電池1に燃料カートリッジ2を装着して時の断面構造の概略を示す。

【0035】

燃料カートリッジ2を装着するべく燃料カートリッジ用コネクタ5に挿入するとき、オス型コネクタを形成する輸送用中芯19は、スリット弁22を貫通してカートリッジ内のメス型コネクタ先端の補助輸送材21と接触する。その結果、燃料は毛管(細孔)によって形成された燃料輸送用中芯6,輸送用中芯19,燃料室3内の吸上げ構造体4へと連続した液体燃料輸送経路を通り、アノードで発電反応が行われた場合には、毛管負圧により消費されただけ燃料が供給される。燃料カートリッジ2と燃料電池1との接続は一般に用いられる方法には、特に限定はないが、燃料カートリッジ2を燃料カートリッジ用コネクタ5にネジ式で固定する方法,フックで固定する方法、或いはラチェット式構造で固定する方法などが有効である。スリット弁22は逆止弁であれば燃料の逆流が防げるし、フィルタのようなものでおきかえれば構造が簡易である。

【0036】

このような輸送システムに適合する燃料カートリッジとして、多孔質中芯を持ち、更に補助輸送材を設けることによって安定した燃料輸送経路が形成され、液体移動抵抗の小さい燃料供給を可能にする。また、空気交換部及びあるいはストップバルブ機構を設けることにより液漏れの生じない安全な燃料カートリッジの提供を可能にする。

【0037】

燃料カートリッジ内には所定濃度の燃料であるメタノール水溶液が充填されている。燃料濃度は、用いられる電解質膜の性質によって異なる。すなわち、メタノールのクロスオーバーの大きいパーフルオロカーボン系膜では比較的低濃度で、炭化水素系スルフォン酸膜では比較的高濃度のメタノール水溶液を用いることができる。一般に、直接液体燃料を供給する方法では、パーフルオロカーボン系電解質膜で、3〜10wt%メタノール水溶液が用いられ、炭化水素系電解質膜では、10〜40wt%のメタノール水溶液を用いることができる。しかしながら、吸上げ材の毛管力を用いた燃料供給システムを採用する場合には、アノードに対する液体燃料の実質的な接触率低下が生じているため、メタノール,水の実質的クロスオーバー量を小さくすることができる。そのために、直接液体燃料を供給する場合に比較して燃料濃度を高くして運転してもクロスオーバーに基づくカソードでの発熱,カソードのフラッデイング,電池性能の低下を招くことなく運転できる。例えば、パーフルオロカーボン系電解質膜では、最大25wt%、炭化水素系電解質膜では、最大40wt%まで濃度を高めても安定に運転することができるようになる。当然のことながら、更にクロスオーバーの小さな電解質膜を用いると、更に高濃度燃料を直接用いた運転が可能になる。その結果、燃料の利用率を高めることができ、より高濃度燃料による運転が可能となり、用いる燃料のエネルギー密度が高くなり、燃料を一充填当たりの電源エネルギー密度、すなわち、発電継続時間を大幅に延長することができる特徴をもっている。

【0038】

本実施形態による燃料輸送では、毛細管を構成する材料,細孔半径などの特性によって燃料輸送速度,漏液防止効果が決定される。しかしながら、メタノール濃度の異なる燃料を用いると、メタノール濃度によって表面張力,固液接触角,液体粘度などが変化し、毛管輸送材料の輸送速度,漏液防止効果などが変化してしまう。従って、濃度の異なる燃料に対して互換性を確保するために、燃料液体に電気化学的に不活性な物質を加えて固液接触角,粘度などを変化させて調整する方法は、有効な方法である。例えば、燃料の粘度を変化させるためには、高級アルコール類として、エチレングリコール,ヘプタノール,オクタノールなど、糖類として、リボース,デオキシリボース,グルコース,フラクトース,ガラクトース,ソルビトールなど、セルロースエーテル類として、メチルセルロース,エチルセルロース,カルボキシルメチルセルロースなど、他に寒天,ゼラチンなどの中から選ばれた1種以上を添加すると良い。添加量は、設定する液粘度によって選択されるが、概ね0.1mol%〜1mol%程度が好ましい。上記した物質を添加したメタノール水溶液は、所望の粘度に調整できると同時に、液体燃料の浸透圧が高められるために、副次的効果として、水,メタノールのクロスオーバーを低減し、燃料利用率を高めることができる。

【0039】

更には、液体燃料に有色固体微粒子を分散した、いわゆる顔料を添加して用いることは、燃料の識別,燃料残量の視認,燃料の用途の確認などを容易にすることができ、電源システム,燃料供給システムの安全性を確保する上で有効な方法である。液体燃料に、染料などを添加して着色することも可能であるが、この場合には液体燃料に溶解しているため電極に吸着被毒となるおそれ、あるいは、電池構成部材からの成分溶出による燃料電池或いは構成材料の劣化を加速するおそれがあったが、有色固体微粒子を分散した、所謂、顔料を用いることで燃料電池電源の信頼性を損なうことなく安全性を高めることができる。

【0040】

添加して着色できる市販の顔料としては、C.I.Pigment Yellow 24,101,108,109,110,117,120,123,138,139,135、C.I.Pigment

Orange 2,5,17,24,31,36,38,40,43、C.I.Pigment Red 1,2,3,4,5,7,9,10,12,14,15,17,18,22,23,31,48,49,50,53,57,58,60,63,64,81,83,87,112,122,123,144,146,149,166,168,170,171,175,176,177,178,179,185,187,188,198,190,192,194,208,209,216,243,245、C.I.Pigment Violet 1,3,19,23,31,32,33,36,38,49,50、C.I.Pigment Blue 1,2,15,16,22,25,63、C.I.Pigment Green 8,10,12,47、C.I.Pigment Brown 1,5,25,26,28、C.I.Pigment Black 1,7などを挙げることができる。着色する色調に特に限定は無いが、青系統の顔料、すなわち、C.I.Pigment Blue系統の顔料を用いることは、飲料などに忌避感を与えると言われており、警告を与え、安全性を確保する上で有効な手段と言える。

【0041】

以上、本発明を実施するための形態を説明してきたが、以下に本発明の最も特徴的な幾つかの実施例に関して更に詳しく述べる。

【0042】

(実施例1)

図4(A)には、空気交換部がコレクタ構造であることを特徴とする本実施例による燃料電池1と燃料カートリッジ2を結合する燃料カートリッジ用コネクタ5のオス型コネクタと燃料カートリッジ2のメス型コネクタ構造を示す。

【0043】

燃料カートリッジ用コネクタ5は、燃料電池1の燃料室枠9の一部に設けられ、輸送用中芯19がオス型コネクタとして吸上げ構造体4に接続されて燃料輸送機能を担う。この輸送用中芯19は、ポリプロピレン繊維を束ねたもので、繊維間に形成された毛管の平均半径は約200μmであった。燃料カートリッジ用コネクタ5の一部に、空気交換機能を有するコレクタ型空気交換部23が設けられて、燃料輸送量制御と燃料漏れ防止の機能を持っている。このコレクタ構造は、図4A−A′断面図に示すように輸送用中芯19を軸に切り欠きを持った複数枚のコレクタフィン24から構成されており、この切り欠き部が空気孔となっている。一方、燃料カートリッジ2側に設けられるメス型コネクタは、燃料輸送用中芯6とスリット弁22から構成され、メス型コネクタの先端には、燃料電池1側のオス型コネクタの輸送用中芯19との接合を安定化させるための補助輸送材21として平均細孔半径200μmの連続する細孔を持った多孔質ポリウレタンフォームにオス型の燃料カートリッジ用コネクタ5を差込むための切り欠きを入れたものが充填されている。こうすることによって、オス型の燃料カートリッジ用コネクタ5と燃料カートリッジ内に設けられた燃料輸送用中芯6との間の燃料輸送経路が確実に形成され、接触面に余分の空間を形成することなく、かつ、燃料輸送時の流体抵抗を小さくすることができる。

【0044】

図4(B)には、燃料電池1に燃料カートリッジ2を装着した時の断面構造の概略を示す。

【0045】

燃料カートリッジ2を装着するべくオス型の燃料カートリッジ用コネクタ5に挿入すると、オス型の突起部分は、スリット弁22を貫通して補助輸送材21を介して燃料輸送用中芯6と接合され、燃料は毛管力によって燃料輸送用中芯6,補助輸送材21,輸送用中芯19,燃料室3内の吸上げ構造体4へと連続した液体燃料輸送経路を形成し、発電に伴う毛管負圧を受け、燃料はアノードに供給される。

【0046】

こうして作成した図1に示す構造の燃料電池1は、30wt%メタノール水溶液を充填した燃料カートリッジを装着して、室温で発電試験を実施したところ、出力は、2.4V,0.8W であった。この燃料電池1は、手にとって如何なる姿勢にしても出力が変化することなく、手に持って振っても液体燃料が漏れることなく発電を継続することが確認できた。

【0047】

本実施例は、同一面内に複数のMEAを電気的に直列配列した発電デバイス15で、多孔質の吸上げ構造体4を有する電池構造をとっている。吸上げ構造体4は燃料輸送用中芯6と補助輸送材21,輸送用中芯19を介して接合され、燃料カートリッジ用コネクタにはコレクタ構造を有する空気交換部を持ち、更にオス型のコネクタを形成し、燃料カートリッジと結合する機能を持っている。こうすることによって、燃料カートリッジからアノード電極まで毛細管による液体輸送経路が連続的に形成される。燃料輸送経路は、燃料カートリッジと燃料室枠内に用いられた輸送用中芯部分が平均で約200μm、燃料吸上げ構造体4で平均約50μm、及びアノード電極で平均約20μmという序列で、燃料カートリッジから電極まで段階的に細孔径が小さくなるように設計することにより、燃料カートリッジ用コネクタ5の燃料を速やかに吸上げ構造体4に輸送し、燃料室内を燃料で充填し、燃料輸送経路を安定に形成することができる。

【0048】

(実施例2)

図5に本実施例にかかる燃料電池の燃料室3の縦断面構造を示す。この燃料電池1は、図示されていないが、実施例1と同様に燃料室枠9,ガスケット12,発電デバイス15,カソード端板A11,カソード端板B13からなっている。燃料室3の内部に燃料吸上げ構造体4が収納されており、吸上げ構造体には実施例1と同じ平均径50μmの細孔を有するSUS316L発泡体を用いた。この燃料電池1は、燃料室3の両面に配置された合計12個のMEAを直列に結合した構造をとっており、実施例1との大きな違いは、燃料カートリッジ2が燃料電池1の中央部に配置された燃料カートリッジホルダー30に収納される構造をとっていることにある。更に、燃料室3を挟持する直列に接続された発電デバイス15間に液短絡を防止する機能を持たせるために吸上げ構造体4を2枚に分割し、その間に液短絡防止板32を挿入したことにある。燃料カートリッジ用コネクタ5は、コレクタ構造の空気交換部10を有し、オス型のコネクタ構造をもっている。燃料カートリッジ2は実施例1と同様の構造をもったメス型コネクタカートリッジを用いた。

【0049】

こうして作成した電源のサイズは、120mm×100mm×15mmであり、30wt%メタノール水溶液を充填した燃料カートリッジを装着して、室温で発電試験を実施したところ、出力は、4.0V,1.28Wであった。この電源は、燃料室内に存在するイオン性物質によるMEA間の液短絡による電源電圧の低下も実質的になく、各MEAから電圧端子を取り出す構造にしたときにおいても、各MEAの電圧は概ね0.33±0.02の範囲にあった。本実施例による電池は、手にとって如何なる姿勢にしても出力が変化することなく、手に持って振っても液体燃料が漏れることなく発電を継続することが確認できた。

【0050】

(実施例3)

本実施例においては、図6に示すように燃料カートリッジ2をオス型とし、このコネクタ部にコレクタ式空気交換部を設け、燃料電池1側をメス型としたことを特徴とする。

【0051】

燃料カートリッジ2は、ポリプロピレン製のコネクタ部25と液体燃料保持部20の少なくとも2室から構成され、コネクタ部25はコレクタ構造を持ったコレクタ型空気交換部23とこれを貫通する平均細孔半径が200μmのポリプロピレン製の燃料輸送用中芯6で構成される。液体燃料保持部20には燃料輸送用中芯6に接続するもう1つの補助中芯33が接続されている。この補助中芯33は、液体燃料保持部20のもう一方の端部にまで届くように配置され、更に空隙率約90体積%の親水化したポリエステル繊維製中綿

41でとりまかれ、ここに液体燃料が保持される。補助中芯33を用いる代わりに燃料輸送用中芯6のみで燃料供給を行っても良いが、燃料輸送用中芯6と補助中芯33とを接続して、燃料供給路を形成することにより、容器内に充填された液体燃料を十分に使い切ることを可能にするという効果がある。未使用の燃料カートリッジ2は、機密性のキャップ40で封じられている。キャップの機密性を持たせるために、コネクタ部25にはリング状に固定用突起42が設けられ、キャップ40の内面にはリング状の固定用溝43が設けられている。燃料カートリッジ2を燃料電池1に装着するときには、このキャップ40を外して、燃料カートリッジ2を燃料カートリッジ用コネクタ5に挿入する。

【0052】

燃料室枠9に一体化された燃料カートリッジ用コネクタ5がメス型コネクタである場合を図7(A),(B)に示す。燃料カートリッジ用コネクタ5は、キャップ40と同じような固定用溝43を持っている。使用済みの燃料カートリッジは、上記したキャップ40で密封して回収又は廃棄することによって、残留液体燃料の漏洩を防止して安全に取り扱うことができる。

【0053】

また、燃料電池1側のメス型になっている燃料カートリッジ用コネクタ5の燃料輸送用中芯6がはめ込まれる部分には、輸送用中芯19と燃料輸送用中芯6との接触性を高めるために、補助輸送材21が配置されている。補助輸送材料21には平均細孔半径175

μmの連続する細孔を持った多孔質セルロース繊維マットを用いた。

【0054】

(実施例4)

本実施例においては、図8に示すように燃料カートリッジ2をオス型とし、このコネクタ部に輸送量の大きい低抵抗型のコレクタ式空気交換部を設け、燃料電池1側をメス型とし、更にストップバルブ機能を持たせた輸送用中芯キャップ50を設けたことを特徴とする。

【0055】

燃料カートリッジ2は、ポリプロピレン製のコネクタ部25と液体燃料保持部20の少なくとも2室から構成され、コネクタ部25は輸送量の大きい低抵抗型のコレクタ構造を持ったコレクタ型空気交換部23とこれを貫通する平均細孔半径が200μmのポリプロピレン製の燃料輸送用中芯6で構成される。この燃料輸送用中芯6は、図9(A)に示すように輸送用中芯通液孔53を有する燃料輸送用中芯キャップ50と一体化した構造となっている。この一体化した燃料輸送用中芯は液体燃料保持部内に設けられたホルダー通液孔52を有する輸送用中芯ホルダー内にスプリング51で支持,収納されている。カートリッジが使用されず、キャップ40装着時には、スプリング51の押圧によって燃料輸送用中芯6は突出状態にあり、輸送用中芯通液孔53とホルダー通液孔52は連通せず液シールされた状態にある。燃料輸送用中芯キャップ50をはずして燃料電池1に装着すると、図9(B)に示すように燃料輸送用中芯6は燃料電池1のメス型コネクタ5に押されて液体燃料保持部20内に後退し、輸送用中芯通液孔53とホルダー通液孔52が連通する状態になり、燃料輸送経路が形成されることになる。

【0056】

こうすることにより、カートリッジを使用しないときにキャップを外しても内部に収容された液体燃料の漏れは、コレクタ式空気交換部と輸送用中芯キャップのストップバルブ機構によって二重にシールされた構造とすることができる。

【図面の簡単な説明】

【0057】

【図1】本発明に関わる燃料カートリッジを装着した燃料電池の概略断面図。

【図2】本発明に関わる燃料電池の積層構成の概略図。

【図3】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図4】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図5】本発明に関わる燃料カートリッジを装着した燃料電池の概略断面図。

【図6】本発明に関わる燃料カートリッジの断面概略図。

【図7】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【図8】本発明に関わる燃料カートリッジの断面概略図。

【図9】本発明に関わるコネクタ断面図(A)、装着時断面の概略図(B)。

【符号の説明】

【0058】

1…燃料電池、2…燃料カートリッジ、3…燃料室、4…燃料吸上げ構造体、5…燃料カートリッジ用コネクタ、6…燃料輸送用中芯、7…空気孔、8…ガス排気用ピンホール、9…燃料室枠、10…空気交換部、11…カソード端板A、12…ガスケット、13…カソード端板B、14…ネジ、15…発電デバイス、16…出力端子、17,18…スリット、19…輸送用中芯、20…液体燃料保持部、21…補助輸送材、22…スリット弁、23…コレクタ型空気交換部、24…コレクタフィン、25…コネクタ、30…カートリッジホルダー、31…液体燃料、32…液短絡防止板、33…補助中芯、40…キャップ、41…中綿、42…固定用突起、43…固定用溝、50…燃料輸送用中芯キャップ、51…スプリング、52…ホルダー通液孔、53…輸送用中芯通液孔、54…輸送用中芯ホルダー。

【特許請求の範囲】

【請求項1】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の燃料輸送用中芯とを有し、前記燃料吸上げ構造体が前記アノードで液体燃料が消費されることにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

【請求項2】

燃料を貯蔵し、前記燃料が通過する通過孔が形成される容器と、前記容器に収納される多孔質の燃料輸送用中芯と、多孔質の可撓性材料からなる補助輸送材とを有し、前記補助輸送材は、前記燃料輸送用中芯と接続され、前記通過孔に配置されることを特徴とする燃料カートリッジ。

【請求項3】

前記補助輸送材は、可撓性多孔質材であって、その細孔半径rc が、

ρghc≦2σcosθc/rc≦2σcosθf/rf+ρghf

の関係を満足する関係にあることを特徴とする請求項2記載の燃料カートリッジ。ここで、rf は前記輸送用中芯に形成される輸送用毛細管半径、hf は前記燃料容器の燃料充填高さ、hc は水柱高さで表現したバブルプレッシャーバリア、σは液体燃料の粘度、θc ,θf はそれぞれ前記補助輸送材に対する液体燃料の接触角,輸送用中芯に対する液体燃料の接触角を示す。

【請求項4】

前記燃料カートリッジに用いられる輸送材用中芯及び補助輸送材の一部が、輸送用中芯ホルダーに収納され、前記輸送用中芯ホルダーが、燃料電池装着時に開、離脱時に閉状態となるように該燃料容器に収納されることを特徴とする燃料カートリッジ。

【請求項5】

前記燃料カートリッジに用いられる輸送材用中芯及び補助輸送材の一部が、輸送用中芯ホルダーに収納され、前記輸送用中芯ホルダーが、バネ機構によって燃料電池装着時に開、離脱時に閉状態となるように該燃料容器に収納されることを特徴とする燃料カートリッジ。

【請求項1】

液体燃料を酸化するアノードと、酸素を還元するカソードと、前記アノードと前記カソードの間に形成される固体高分子電解質膜とを有する発電部と、前記液体燃料を前記アノードに供給する燃料吸上げ構造体とを有する燃料電池に燃料を供給する燃料カートリッジであって、液体燃料を貯蔵する容器と、前記容器に収納される多孔質の燃料輸送用中芯とを有し、前記燃料吸上げ構造体が前記アノードで液体燃料が消費されることにより生じる毛管負圧により燃料を供給する燃料カートリッジ。

【請求項2】

燃料を貯蔵し、前記燃料が通過する通過孔が形成される容器と、前記容器に収納される多孔質の燃料輸送用中芯と、多孔質の可撓性材料からなる補助輸送材とを有し、前記補助輸送材は、前記燃料輸送用中芯と接続され、前記通過孔に配置されることを特徴とする燃料カートリッジ。

【請求項3】

前記補助輸送材は、可撓性多孔質材であって、その細孔半径rc が、

ρghc≦2σcosθc/rc≦2σcosθf/rf+ρghf

の関係を満足する関係にあることを特徴とする請求項2記載の燃料カートリッジ。ここで、rf は前記輸送用中芯に形成される輸送用毛細管半径、hf は前記燃料容器の燃料充填高さ、hc は水柱高さで表現したバブルプレッシャーバリア、σは液体燃料の粘度、θc ,θf はそれぞれ前記補助輸送材に対する液体燃料の接触角,輸送用中芯に対する液体燃料の接触角を示す。

【請求項4】

前記燃料カートリッジに用いられる輸送材用中芯及び補助輸送材の一部が、輸送用中芯ホルダーに収納され、前記輸送用中芯ホルダーが、燃料電池装着時に開、離脱時に閉状態となるように該燃料容器に収納されることを特徴とする燃料カートリッジ。

【請求項5】

前記燃料カートリッジに用いられる輸送材用中芯及び補助輸送材の一部が、輸送用中芯ホルダーに収納され、前記輸送用中芯ホルダーが、バネ機構によって燃料電池装着時に開、離脱時に閉状態となるように該燃料容器に収納されることを特徴とする燃料カートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−95400(P2007−95400A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−281065(P2005−281065)

【出願日】平成17年9月28日(2005.9.28)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月28日(2005.9.28)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]