燃料センサ

【課題】検出精度を高めることの可能な燃料センサを提供する。

【解決手段】筒状に形成された外側電極30は、内側に燃料が流れる内流路43を有する。有底筒状の内側電極40は、外側電極30の内壁から所定の距離を開け、内流路43の燃料流れ方向に対して中心軸Oが略垂直に設けられる。サーミスタ50は、内側電極40の内側に設けられる。検出回路60は、サーミスタ50の出力信号、及び、電極間の静電容量に基づき燃料の性状を検出する。サーミスタ50の中心Pは、内流路43の燃料流れ上流側に位置する内側電極40の内壁と、内側電極40の中心軸Oとの間に位置する。これにより、内流路43を流れる燃料の温度変化に対するサーミスタ50の出力信号の応答遅れ時間を短くすることができる。

【解決手段】筒状に形成された外側電極30は、内側に燃料が流れる内流路43を有する。有底筒状の内側電極40は、外側電極30の内壁から所定の距離を開け、内流路43の燃料流れ方向に対して中心軸Oが略垂直に設けられる。サーミスタ50は、内側電極40の内側に設けられる。検出回路60は、サーミスタ50の出力信号、及び、電極間の静電容量に基づき燃料の性状を検出する。サーミスタ50の中心Pは、内流路43の燃料流れ上流側に位置する内側電極40の内壁と、内側電極40の中心軸Oとの間に位置する。これにより、内流路43を流れる燃料の温度変化に対するサーミスタ50の出力信号の応答遅れ時間を短くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料の性状を検出する燃料センサに関する。

【背景技術】

【0002】

従来、内燃機関に燃料を供給する燃料供給系統に設けられ、燃料中のエタノール濃度などの燃料の性状を検出する燃料センサが知られている。燃料センサの検出したエタノール濃度は、内燃機関の電子制御ユニット(ECU)に伝送される。ECUは、エタノール濃度に応じ、燃料噴射量および燃料噴射時期を制御する。これにより、運転性を高めると共に、排ガスの悪化が抑制される。

特許文献1に記載の燃料センサは、燃料通路(特許文献1では「液体室14」)に設けられた筒状の外側電極(特許文献1では「第2電極41」)の内側に有底筒状の内側電極(特許文献1では「第1電極31」)が設けられている。外側電極は、径方向の内壁と外壁とを通じる第1流通孔(特許文献1では「切欠き45」)、および第2流通孔(特許文献1では「切欠き46」)を有する。燃料通路の燃料は、第1流通孔から外側電極の内側を流れ、第2流通孔から排出される。

内側電極の内側に設けられたサーミスタは、その端子を曲げて形成された弾性変形部によって付勢され、内側電極の底部に当接している。このため、外側電極の内側を流れる燃料の温度は、内側電極の底部からサーミスタに伝熱する。燃料の誘電率は温度によって変化する。したがって、燃料センサは、サーミスタにより検出された燃料の温度、及び、燃料を誘電体とした電極(「外側電極および内側電極」以下同じ。)間の静電容量から、燃料のエタノール濃度を検出している。

【0003】

特許文献2に記載の燃料センサは、有底筒状の内側電極(特許文献2では「内側電極41」)の底部からサーミスタを収容可能な収容部が軸方向に突出している。収容部の外径は、内側電極の筒部の外径よりも小さい。これにより、収容部の熱容量が小さくなるので、燃料通路(特許文献2では「燃料室23」)の燃料の温度が、収容部を経由してサーミスタに伝熱する時間が短くなる。

また、特許文献2に記載の燃料センサは、サーミスタの端子と内側電極とに接続する金属製の熱伝導部材を備えている。燃料通路の燃料の温度は、内側電極から熱伝導部材および端子を経由し、サーミスタに伝熱する。金属の熱伝導率は非常に高いので、燃料通路の燃料の温度が、サーミスタに伝熱する時間が短くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−223830号公報

【特許文献2】特開2011−107070号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、内側電極の底部を流れる燃料の流量が小さいと、燃料通路を流れる燃料の温度変化に対し、サーミスタの応答遅れ時間が長くなることが懸念される。このため、燃料センサが検出するエタノール濃度の検出誤差が大きくなるおそれがある。

一方、特許文献2では、内側電極の収容部が電極として機能していない。このため、電極間の静電容量が小さくなり、ノイズの影響が大きくなることで、エタノール濃度の検出誤差が大きくなるおそれがある。

また、特許文献2では、熱伝導部材を備えることで、部品点数が多くなり、製造上のコストが高くなることが懸念される。

本発明は、上記問題に鑑みてなされたものであり、検出精度を高めることの可能な燃料センサを提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に係る発明によると、燃料センサは、外側電極、内側電極、温度センサおよび検出手段を備える。

筒状に形成された外側電極は、内側に燃料が流れる内流路を有する。有底筒状の内側電極は、外側電極の内壁から所定の距離を開け、内流路の燃料流れ方向に対して中心軸が略垂直に設けられる。温度センサは、内側電極の内側に設けられる。検出手段は、温度センサの出力信号、及び、内流路を流れる燃料の電気的特性に基づき燃料の性状を検出する。

温度センサの中心は、内流路の燃料流れ上流側に位置する内側電極の内壁と、内側電極の中心軸との間に位置する。

内流路を流れる燃料は、燃料流れ上流側に位置する内側電極の外側の流量が最も大きい。このため、内側電極は、燃料流れ上流側に位置する箇所が、内流路を流れる燃料温度の変化に応じて最も早く温度が変化する。その箇所の内側電極の内壁と、内側電極の中心軸との間に温度センサを設けることで、温度センサの応答遅れ時間が短くなる。これにより、検出手段は、内流路を流れる燃料の温度変化に対応し、燃料の電気的特性を正確に検出することが可能になる。したがって、燃料センサの検出精度を高めることができる。

【0007】

請求項2に係る発明によると、内側電極は、筒状の筒部およびこの筒部の一端を塞ぐ底部を有する。温度センサは、内側電極の筒部に当接する。

これにより、内流路の燃料温度が内側電極の筒部から温度センサに直接伝熱するので、温度センサの応答遅れ時間を短くすることができる。

【0008】

請求項3に係る発明によると、温度センサは、内側電極の筒部および底部に当接する。

これにより、温度センサと内側電極との当接箇所が増えるので、内流路の燃料温度が内側電極から温度センサに伝熱する時間が短くなる。したがって、内流路の燃料温度の変化に対する温度センサの応答遅れ時間を短くすることができる。

【0009】

請求項4に係る発明によると、燃料センサは、燃料ケース、供給管および排出管を備える。燃料ケースは、燃料通路を形成し、燃料通路内に外側電極、内側電極および温度センサを収容する。燃料ケースに接続される供給管は、燃料ケースの燃料通路に燃料を供給する。燃料ケースに接続される排出管は、燃料ケースの燃料通路から燃料を排出する。

外側電極は、外側電極の径方向の内壁と外壁とを通じる第1流通孔および第2流通孔を有し、中心軸が燃料通路の燃料流れ方向に対して略垂直に設けられる。温度センサは、供給管、第1流通孔、第2流通孔および排出管を結ぶ直線上に設けられる。

これにより、供給管から燃料通路に流入した燃料は、外側電極の第1流通孔から内流路に流入し、第2流通孔から燃料通路を経由して排出管へ流出する。内流路の流量が最も大きい位置に温度センサを設けることで、温度センサの応答遅れ時間を短くすることができる。

【0010】

請求項5に係る発明によると、燃料センサは、付勢手段および支持部材を備える。

付勢手段は、内側電極の内側で、温度センサから見て内側電極の底部とは反対側に設けられる。支持部材は、付勢手段が温度センサを内側電極の内壁へ付勢するように付勢手段を案内する。

これにより、支持部材によって案内された付勢手段により、温度センサは内側電極の内壁へ確実に当接する。したがって、温度センサの応答遅れ時間を短くすることができる。

【図面の簡単な説明】

【0011】

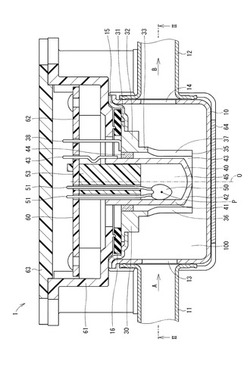

【図1】本発明の第1実施形態による燃料センサの断面図である。

【図2】図1のII−II線の断面図である。

【図3】燃料温度の変化に対する温度センサの応答遅れ時間の解析結果である。

【図4】本発明の第2実施形態による燃料センサの断面図である。

【図5】本発明の第3実施形態による燃料センサの断面図である。

【図6】本発明の第4実施形態による燃料センサの断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の複数の実施形態を図面に基づいて説明する。

(第1実施形態)

本発明の第1実施形態による燃料センサを図1および図2に示す。本実施形態の燃料センサ1は、車両の燃料タンクと燃料噴射装置とを接続する燃料供給系統に設けられ、燃料に含まれるエタノール濃度を検出するセンサである。燃料センサ1の検出したエタノール濃度は、内燃機関のECUに伝送される。ECUは、エタノール濃度に応じて燃料噴射量、燃料噴射時期及び点火時期などを制御する。これにより、内燃機関の空燃比が適正となり、運転性が良好になると共に、排ガス中の有害成分を低減することが可能になる。

【0013】

燃料センサ1は、図1に示すように、燃料ケース10、外側電極30、内側電極40、温度センサとしてのサーミスタ50及び検出手段としての検出回路60などを備えている。

燃料ケース10は、例えばステンレスなどの金属から有底筒状に形成され、内側に燃料通路100を有している。

燃料ケース10の径方向の一方の外壁に、燃料を供給する供給管11が接続されている。燃料ケース10の径方向の他方の外壁に、燃料を排出する排出管12が接続されている。供給管11及び排出管12は、燃料ケース10の外壁に溶接などにより固定されている。燃料ケース10には、供給管11が接続される箇所に供給開口部13が設けられ、排出管12が接続される箇所に排出開口部14が設けられている。

燃料ケース10の底に対して反対側の開口を蓋部材15が塞いでいる。図1では、燃料の流れ方向を矢印Aおよび矢印Bに示す。

【0014】

外側電極30は、例えばステンレスなどの金属から円筒状に形成され、燃料ケース10の燃料通路100に設けられている。外側電極30は、中心軸が燃料通路100の燃料流れ方向に対して略垂直に設けられ、端部35が燃料ケース10の底側に開口している。

外側電極30は、軸方向の一方から径外方向に延びる環状のフランジ31、フランジ31の下側に肉厚部32、及び肉厚部32の下側に電極本体33を有する。

フランジ31は、蓋部材15に係止されている。肉厚部32は、フランジ31から燃料通路100へ突出している。

外側電極30は、電極本体33の径方向の内壁と外壁とを通じる第1流通孔36および第2流通孔37を有している。第1流通孔36は、燃料通路100を流れる燃料の流れ方向上流側に位置している。第2流通孔37は、燃料の流れ方向下流側に位置している。第1流通孔36および第2流通孔37は、燃料ケース10の底側に開口するU字形に形成されている。

【0015】

内側電極40は、例えばステンレスなどの金属から有底円筒状に形成され、筒状の筒部41およびこの筒部41の一端を塞ぐ底部42を有する。内側電極40は、外側電極30の径方向内側で、外側電極30の内壁から所定の距離を開け、外側電極30と略同軸に設けられている。そのため、内側電極40と外側電極30との間には、燃料の流れる内流路43が形成される。内側電極40は、内流路43の燃料流れ方向に対して中心軸Oが略垂直となる。

外側電極30の肉厚部32と内側電極40との間にガラスからなる絶縁体44が設けられている。絶縁体44は、内側電極40と外側電極30とをハーメチック固定すると共に、内側電極40と外側電極30とを電気的に絶縁している。

なお、絶縁体44は、樹脂からなるOリングによって形成してもよい。

【0016】

図2の矢印Cに示すように、供給管11から供給された燃料は供給開口部13を通り、燃料ケース10の内側の燃料通路100に流入する。その燃料は、矢印Dに示すように、外側電極30の第1流通孔36から内流路43に流入し、内側電極40と外側電極30との隙間を流れる。そして矢印Eに示すように、第2流通孔37または外側電極30の端部35の開口から燃料通路100に流出する。そして、矢印Fに示すように、燃料通路100の燃料は、排出開口部14を通り、排出管12から排出される。

【0017】

内側電極40の内側に、サーミスタ50が設けられている。サーミスタ50は、その中心Pが、内流路43の燃料流れ上流側に位置する内側電極40の内壁と、内側電極40の中心軸Oとの間に位置するように設けられている。詳細には、サーミスタ50の中心Pは、内流路43の燃料流れに対して垂直かつ内側電極40の中心軸Oを含む仮想平面αよりも内流路43の燃料流れ上流側に位置している。その理由は、内流路43の燃料流れ上流側に位置する内側電極40の内壁は、内流路43を流れる燃料の温度変化に伴い、最も早く温度が変わるからである。

サーミスタ50は、内側電極40の筒部41に当接している。また、サーミスタ50は、供給管11、第1流通孔36、第2流通孔37および排出管12を結ぶ直線上に設けられている。このため、内流路43を流れる燃料の温度は、内側電極40からサーミスタ50に直接伝熱する。サーミスタ50は、温度変化に伴って電気抵抗を変える。サーミスタ50の出力信号により、内流路43を流れる燃料の温度を検出可能である。

図1に示すように、サーミスタ50の端子51は、樹脂からなる支持部材53に支持され、回路基板62に半田又は溶接により接続されている。

支持部材53は、回路基板62に係止され、内側電極40の内側に挿入されている。なお、内側電極40の内壁と支持部材53とによって形成される空間45には、放熱グリスを充填してもよい。

【0018】

蓋部材15の上側に環状の弾性部材16が設けられている。この弾性部材16の上に回路ケース61が形成されている。弾性部材16は、蓋部材15と回路ケース61との間から燃料が漏れることを防いでいる。

回路ケース61は、例えば樹脂から形成され、内側に回路基板62を備えている。この回路基板62に内流路43を流れる燃料の電気的特性を検出する検出回路60が設けられている。検出回路60には、外側電極30に接続する端子38、内側電極40に接続する端子43、及びサーミスタ50の端子51が接続されている。

回路ケース61の開口を板状のカバー63が覆っている。カバー63は、回路ケース61内へ外部から水等が浸入することを防止している。

燃料ケース10の外側をブラケット64が支持している。ブラケット64は、回路ケース61に図示しないねじにより取り付けられている。これにより、燃料ケース10と回路ケース61とが固定される。

【0019】

検出回路60は、外側電極30と内側電極40との間の充放電により、内流路43を流れる燃料を誘電体とした電極間の静電容量を検出する。その検出方法の一例として、検出回路60のメモリには、燃料のエタノール濃度と静電容量との関係を示す検量線が例えばマップとして記憶されている。エタノール濃度と静電容量との関係は燃料温度によって異なるので、検出回路60には複数の検量線が記憶されている。検出回路60は、サーミスタ50によって検出された燃料温度によって特定された検量線に基づき、電極間の静電容量から燃料に含まれるエタノール濃度を検出する。

【0020】

ここで、内流路43の燃料温度の変化に対するサーミスタ50の出力信号の応答遅れ時間の解析結果を図3に示す。なお、この解析では、燃料の流れは考慮されていない。

図3(A)に示すように、一般に、内流路43の燃料温度が時刻t0から時刻t1にかけて実線Vのように変化した場合、サーミスタ50から出力される信号は、実線Wのように変化する。このときの最大温度誤差を矢印Xに示す。

図3(B)は、内側電極40の内側でサーミスタ50の位置を変えた場合において、最大温度誤差の大きさをプロットしたものである。

サーミスタ50の位置は、図3(C)に示すように、内側電極40の底部42とサーミスタ50との距離をa(mm)とする。また、内側電極40の筒部41とサーミスタ50との距離をb(mm)とする。

図3(B)の実線Yは、距離aが0よりも大きい所定の距離とした場合、距離bを0から次第に遠くしたときの最大温度誤差の大きさをプロットしたものである。

また、実線Zは、距離a=0とした場合、距離Bを0から次第に遠くしたときの最大温度誤差の大きさをプロットしたものである。

実線Yおよび実線Zは、共に、b=0の条件で最大温度誤差が最も小さく、距離bが遠くなるにしたがって最大温度誤差が大きくなる。

また、実線Yよりも実線Zの方が最大温度誤差が小さい。すなわち、距離a>0の条件よりも、距離a=0の条件の方が最大温度誤差が小さい。

この解析結果により、サーミスタ50が内側電極40の筒部41に近いほど、サーミスタ50から出力される信号の最大温度誤差が小さくなるといえる。

また、サーミスタ50が内側電極40の底部42に当接すると、サーミスタ50から出力される信号の最大温度誤差がさらに小さくなるといえる。

【0021】

本実施形態は、以下の作用効果を奏する。

(1)本実施形態では、サーミスタ50は、その中心Pが内流路43の燃料流れ上流側に位置する内側電極40の内壁と内側電極40の中心軸Oとの間に設けられ、かつ、内側電極40の筒部41に当接している。

内側電極40は、内流路43の燃料流れ上流側に位置する箇所が、内流路43を流れる燃料温度の変化に応じて最も早く温度が変化する。内流路43の燃料温度は、内側電極40の筒部41の内壁からサーミスタ50に直接伝熱するので、内流路43を流れる燃料の温度変化に対し、サーミスタ50の出力信号の応答遅れ時間が短くなる。これにより、検出回路60は、内流路43を流れる燃料の温度変化に正確に対応した検量線を特定し、電極間の静電容量を正確に検出することが可能になる。したがって、燃料センサ1の検出精度を高めることができる。

(2)本実施形態では、サーミスタ50は、供給管11、第1流通孔36、第2流通孔37および排出管12を結ぶ直線上に設けられる。その直線上の位置が燃料流れの主流となる。したがって、内流路43の流量が最も大きい位置にサーミスタ50を設けることで、サーミスタ50の出力信号の応答遅れ時間を短くすることができる。

【0022】

(第2実施形態)

本発明の第2実施形態による燃料センサを図4に示す。以下、複数の実施形態において、上述した第1実施形態と実質的に同一の構成には同一の符号を付して説明を省略する。

第2実施形態では、サーミスタ50が内側電極40の筒部41および底部42に当接している。これにより、内流路43を流れる燃料の温度は、内側電極40の筒部41および底部42からサーミスタ50に直接伝熱する。このため、第1実施形態の構成よりもサーミスタ50と内側電極40との当接箇所が増えるので、内流路43の燃料温度が内側電極40からサーミスタ50に伝熱する時間が短くなる。したがって、サーミスタ50の出力信号の応答遅れ時間が短くなるので、検出回路60は、内流路43を流れる燃料の温度変化に対応し、電極間の静電容量を正確に検出することができる。

【0023】

(第3実施形態)

本発明の第3実施形態による燃料センサを図5に示す。第3実施形態では、内側電極40の中心軸Oに対し、サーミスタ50の軸Qが傾斜している。サーミスタ50の端子51は、サーミスタ50と回路基板62との間で湾曲した曲折部52を有している。サーミスタ50が内側電極40の内側に組み付けられる前の状態において、サーミスタ50と回路基板62との距離は、内側電極40の底部42と回路基板62との距離よりも大きい。このため、サーミスタ50を内側電極40の内側に組み付けたとき、曲折部52は、サーミスタ50を内側電極40の筒部41および底部42へ付勢する付勢手段として機能する。

【0024】

また、支持部材53は、内側電極40の中心軸Oに対して傾斜する孔54を有している。この孔54にサーミスタ50の端子51が挿入される。これにより、支持部材53は、曲折部52がサーミスタ50を内側電極40の筒部41および底部42へ付勢するように、サーミスタ50の端子51を案内する。したがって、サーミスタ50は、その端子51に設けられた曲折部52によって内側電極40の筒部側および底部側へ付勢され、内側電極40の内壁に確実に当接する。

第3実施形態では、サーミスタ50の公差によってサーミスタ50と内側電極40との間に隙間が生じることが防がれる。したがって、サーミスタ50の出力信号の応答遅れ時間が短くなるので、検出回路60は、内流路43を流れる燃料の温度変化に対応し、電極間の静電容量を正確に検出することができる。

また、第3実施形態では、サーミスタ50に作用する応力が曲折部52によって吸収されるので、サーミスタ50に過大な応力が作用することを防ぐことができる。

【0025】

(第4実施形態)

本発明の第4実施形態による燃料センサを図6に示す。第4実施形態では、筒状に形成された外側電極301の軸方向に燃料が流れる。外側電極301の内側に設けられた内側電極401は、内流路43の燃料流れ方向に平行な軸部421と、軸部421から外側電極301の径外側に延びる筒状の筒部411とを有する。内側電極401の筒部411は、内流路43の燃料流れ方向に対して中心軸Oが略垂直に設けられている。内側電極401の筒部411と外側電極301との間には、絶縁体44が設けられている。

サーミスタ50は、内側電極401の筒部411の内側に設けられている。なお、サーミスタ50の端子51は、図示しない回路基板に接続されている。

サーミスタ50は、その中心Pが、内流路43の燃料流れ上流側に位置する筒部411の内壁と、筒部411の中心軸Oとの間に位置するように設けられている。サーミスタ50は、内側電極401の筒部411の内壁に当接すると共に、軸部421にも当接している。なお、本実施形態において、サーミスタ50が当接する内側電極401の軸部421は、第1〜第3実施形態における内側電極401の底部と同様に、特許請求の範囲に記載の「底部」に相当する。

内流路43を流れる燃料の温度は、内側電極401の筒部411および軸部421からサーミスタ50に直接伝熱する。

第4実施形態においても、上述した第1〜第3実施形態と同様の作用効果を奏することができる。

【0026】

(他の実施形態)

上述した複数の実施形態では、燃料センサとして、電極間の電気的特性から燃料に含まれるエタノール濃度を検出するセンサについて説明した。これに対し、本発明は、電極間の電気的特性から例えば燃料の酸化劣化状態等を検出するセンサとしてもよい。

上述した複数の実施形態の燃料センサは、電極間の静電容量を検出することで、燃料の誘電率から燃料の性質及び状態を検出した。これに対し、本発明の燃料センサは、電極間の抵抗値を検出することで、燃料の導電率から燃料の性質及び状態を検出してもよい。

本発明は、上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の形態で実施することができる。

【符号の説明】

【0027】

1 ・・・燃料センサ

10 ・・・燃料ケース

11 ・・・供給管

12 ・・・排出管

30、301・・・外側電極

36 ・・・第1流通孔

37 ・・・第2流通孔

40、401・・・内側電極

41、411・・・筒部

42 ・・・底部

43 ・・・内流路

50 ・・・サーミスタ(温度センサ)

60 ・・・検出回路(検出手段)

100 ・・・燃料通路

【技術分野】

【0001】

本発明は、燃料の性状を検出する燃料センサに関する。

【背景技術】

【0002】

従来、内燃機関に燃料を供給する燃料供給系統に設けられ、燃料中のエタノール濃度などの燃料の性状を検出する燃料センサが知られている。燃料センサの検出したエタノール濃度は、内燃機関の電子制御ユニット(ECU)に伝送される。ECUは、エタノール濃度に応じ、燃料噴射量および燃料噴射時期を制御する。これにより、運転性を高めると共に、排ガスの悪化が抑制される。

特許文献1に記載の燃料センサは、燃料通路(特許文献1では「液体室14」)に設けられた筒状の外側電極(特許文献1では「第2電極41」)の内側に有底筒状の内側電極(特許文献1では「第1電極31」)が設けられている。外側電極は、径方向の内壁と外壁とを通じる第1流通孔(特許文献1では「切欠き45」)、および第2流通孔(特許文献1では「切欠き46」)を有する。燃料通路の燃料は、第1流通孔から外側電極の内側を流れ、第2流通孔から排出される。

内側電極の内側に設けられたサーミスタは、その端子を曲げて形成された弾性変形部によって付勢され、内側電極の底部に当接している。このため、外側電極の内側を流れる燃料の温度は、内側電極の底部からサーミスタに伝熱する。燃料の誘電率は温度によって変化する。したがって、燃料センサは、サーミスタにより検出された燃料の温度、及び、燃料を誘電体とした電極(「外側電極および内側電極」以下同じ。)間の静電容量から、燃料のエタノール濃度を検出している。

【0003】

特許文献2に記載の燃料センサは、有底筒状の内側電極(特許文献2では「内側電極41」)の底部からサーミスタを収容可能な収容部が軸方向に突出している。収容部の外径は、内側電極の筒部の外径よりも小さい。これにより、収容部の熱容量が小さくなるので、燃料通路(特許文献2では「燃料室23」)の燃料の温度が、収容部を経由してサーミスタに伝熱する時間が短くなる。

また、特許文献2に記載の燃料センサは、サーミスタの端子と内側電極とに接続する金属製の熱伝導部材を備えている。燃料通路の燃料の温度は、内側電極から熱伝導部材および端子を経由し、サーミスタに伝熱する。金属の熱伝導率は非常に高いので、燃料通路の燃料の温度が、サーミスタに伝熱する時間が短くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−223830号公報

【特許文献2】特開2011−107070号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、内側電極の底部を流れる燃料の流量が小さいと、燃料通路を流れる燃料の温度変化に対し、サーミスタの応答遅れ時間が長くなることが懸念される。このため、燃料センサが検出するエタノール濃度の検出誤差が大きくなるおそれがある。

一方、特許文献2では、内側電極の収容部が電極として機能していない。このため、電極間の静電容量が小さくなり、ノイズの影響が大きくなることで、エタノール濃度の検出誤差が大きくなるおそれがある。

また、特許文献2では、熱伝導部材を備えることで、部品点数が多くなり、製造上のコストが高くなることが懸念される。

本発明は、上記問題に鑑みてなされたものであり、検出精度を高めることの可能な燃料センサを提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に係る発明によると、燃料センサは、外側電極、内側電極、温度センサおよび検出手段を備える。

筒状に形成された外側電極は、内側に燃料が流れる内流路を有する。有底筒状の内側電極は、外側電極の内壁から所定の距離を開け、内流路の燃料流れ方向に対して中心軸が略垂直に設けられる。温度センサは、内側電極の内側に設けられる。検出手段は、温度センサの出力信号、及び、内流路を流れる燃料の電気的特性に基づき燃料の性状を検出する。

温度センサの中心は、内流路の燃料流れ上流側に位置する内側電極の内壁と、内側電極の中心軸との間に位置する。

内流路を流れる燃料は、燃料流れ上流側に位置する内側電極の外側の流量が最も大きい。このため、内側電極は、燃料流れ上流側に位置する箇所が、内流路を流れる燃料温度の変化に応じて最も早く温度が変化する。その箇所の内側電極の内壁と、内側電極の中心軸との間に温度センサを設けることで、温度センサの応答遅れ時間が短くなる。これにより、検出手段は、内流路を流れる燃料の温度変化に対応し、燃料の電気的特性を正確に検出することが可能になる。したがって、燃料センサの検出精度を高めることができる。

【0007】

請求項2に係る発明によると、内側電極は、筒状の筒部およびこの筒部の一端を塞ぐ底部を有する。温度センサは、内側電極の筒部に当接する。

これにより、内流路の燃料温度が内側電極の筒部から温度センサに直接伝熱するので、温度センサの応答遅れ時間を短くすることができる。

【0008】

請求項3に係る発明によると、温度センサは、内側電極の筒部および底部に当接する。

これにより、温度センサと内側電極との当接箇所が増えるので、内流路の燃料温度が内側電極から温度センサに伝熱する時間が短くなる。したがって、内流路の燃料温度の変化に対する温度センサの応答遅れ時間を短くすることができる。

【0009】

請求項4に係る発明によると、燃料センサは、燃料ケース、供給管および排出管を備える。燃料ケースは、燃料通路を形成し、燃料通路内に外側電極、内側電極および温度センサを収容する。燃料ケースに接続される供給管は、燃料ケースの燃料通路に燃料を供給する。燃料ケースに接続される排出管は、燃料ケースの燃料通路から燃料を排出する。

外側電極は、外側電極の径方向の内壁と外壁とを通じる第1流通孔および第2流通孔を有し、中心軸が燃料通路の燃料流れ方向に対して略垂直に設けられる。温度センサは、供給管、第1流通孔、第2流通孔および排出管を結ぶ直線上に設けられる。

これにより、供給管から燃料通路に流入した燃料は、外側電極の第1流通孔から内流路に流入し、第2流通孔から燃料通路を経由して排出管へ流出する。内流路の流量が最も大きい位置に温度センサを設けることで、温度センサの応答遅れ時間を短くすることができる。

【0010】

請求項5に係る発明によると、燃料センサは、付勢手段および支持部材を備える。

付勢手段は、内側電極の内側で、温度センサから見て内側電極の底部とは反対側に設けられる。支持部材は、付勢手段が温度センサを内側電極の内壁へ付勢するように付勢手段を案内する。

これにより、支持部材によって案内された付勢手段により、温度センサは内側電極の内壁へ確実に当接する。したがって、温度センサの応答遅れ時間を短くすることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態による燃料センサの断面図である。

【図2】図1のII−II線の断面図である。

【図3】燃料温度の変化に対する温度センサの応答遅れ時間の解析結果である。

【図4】本発明の第2実施形態による燃料センサの断面図である。

【図5】本発明の第3実施形態による燃料センサの断面図である。

【図6】本発明の第4実施形態による燃料センサの断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の複数の実施形態を図面に基づいて説明する。

(第1実施形態)

本発明の第1実施形態による燃料センサを図1および図2に示す。本実施形態の燃料センサ1は、車両の燃料タンクと燃料噴射装置とを接続する燃料供給系統に設けられ、燃料に含まれるエタノール濃度を検出するセンサである。燃料センサ1の検出したエタノール濃度は、内燃機関のECUに伝送される。ECUは、エタノール濃度に応じて燃料噴射量、燃料噴射時期及び点火時期などを制御する。これにより、内燃機関の空燃比が適正となり、運転性が良好になると共に、排ガス中の有害成分を低減することが可能になる。

【0013】

燃料センサ1は、図1に示すように、燃料ケース10、外側電極30、内側電極40、温度センサとしてのサーミスタ50及び検出手段としての検出回路60などを備えている。

燃料ケース10は、例えばステンレスなどの金属から有底筒状に形成され、内側に燃料通路100を有している。

燃料ケース10の径方向の一方の外壁に、燃料を供給する供給管11が接続されている。燃料ケース10の径方向の他方の外壁に、燃料を排出する排出管12が接続されている。供給管11及び排出管12は、燃料ケース10の外壁に溶接などにより固定されている。燃料ケース10には、供給管11が接続される箇所に供給開口部13が設けられ、排出管12が接続される箇所に排出開口部14が設けられている。

燃料ケース10の底に対して反対側の開口を蓋部材15が塞いでいる。図1では、燃料の流れ方向を矢印Aおよび矢印Bに示す。

【0014】

外側電極30は、例えばステンレスなどの金属から円筒状に形成され、燃料ケース10の燃料通路100に設けられている。外側電極30は、中心軸が燃料通路100の燃料流れ方向に対して略垂直に設けられ、端部35が燃料ケース10の底側に開口している。

外側電極30は、軸方向の一方から径外方向に延びる環状のフランジ31、フランジ31の下側に肉厚部32、及び肉厚部32の下側に電極本体33を有する。

フランジ31は、蓋部材15に係止されている。肉厚部32は、フランジ31から燃料通路100へ突出している。

外側電極30は、電極本体33の径方向の内壁と外壁とを通じる第1流通孔36および第2流通孔37を有している。第1流通孔36は、燃料通路100を流れる燃料の流れ方向上流側に位置している。第2流通孔37は、燃料の流れ方向下流側に位置している。第1流通孔36および第2流通孔37は、燃料ケース10の底側に開口するU字形に形成されている。

【0015】

内側電極40は、例えばステンレスなどの金属から有底円筒状に形成され、筒状の筒部41およびこの筒部41の一端を塞ぐ底部42を有する。内側電極40は、外側電極30の径方向内側で、外側電極30の内壁から所定の距離を開け、外側電極30と略同軸に設けられている。そのため、内側電極40と外側電極30との間には、燃料の流れる内流路43が形成される。内側電極40は、内流路43の燃料流れ方向に対して中心軸Oが略垂直となる。

外側電極30の肉厚部32と内側電極40との間にガラスからなる絶縁体44が設けられている。絶縁体44は、内側電極40と外側電極30とをハーメチック固定すると共に、内側電極40と外側電極30とを電気的に絶縁している。

なお、絶縁体44は、樹脂からなるOリングによって形成してもよい。

【0016】

図2の矢印Cに示すように、供給管11から供給された燃料は供給開口部13を通り、燃料ケース10の内側の燃料通路100に流入する。その燃料は、矢印Dに示すように、外側電極30の第1流通孔36から内流路43に流入し、内側電極40と外側電極30との隙間を流れる。そして矢印Eに示すように、第2流通孔37または外側電極30の端部35の開口から燃料通路100に流出する。そして、矢印Fに示すように、燃料通路100の燃料は、排出開口部14を通り、排出管12から排出される。

【0017】

内側電極40の内側に、サーミスタ50が設けられている。サーミスタ50は、その中心Pが、内流路43の燃料流れ上流側に位置する内側電極40の内壁と、内側電極40の中心軸Oとの間に位置するように設けられている。詳細には、サーミスタ50の中心Pは、内流路43の燃料流れに対して垂直かつ内側電極40の中心軸Oを含む仮想平面αよりも内流路43の燃料流れ上流側に位置している。その理由は、内流路43の燃料流れ上流側に位置する内側電極40の内壁は、内流路43を流れる燃料の温度変化に伴い、最も早く温度が変わるからである。

サーミスタ50は、内側電極40の筒部41に当接している。また、サーミスタ50は、供給管11、第1流通孔36、第2流通孔37および排出管12を結ぶ直線上に設けられている。このため、内流路43を流れる燃料の温度は、内側電極40からサーミスタ50に直接伝熱する。サーミスタ50は、温度変化に伴って電気抵抗を変える。サーミスタ50の出力信号により、内流路43を流れる燃料の温度を検出可能である。

図1に示すように、サーミスタ50の端子51は、樹脂からなる支持部材53に支持され、回路基板62に半田又は溶接により接続されている。

支持部材53は、回路基板62に係止され、内側電極40の内側に挿入されている。なお、内側電極40の内壁と支持部材53とによって形成される空間45には、放熱グリスを充填してもよい。

【0018】

蓋部材15の上側に環状の弾性部材16が設けられている。この弾性部材16の上に回路ケース61が形成されている。弾性部材16は、蓋部材15と回路ケース61との間から燃料が漏れることを防いでいる。

回路ケース61は、例えば樹脂から形成され、内側に回路基板62を備えている。この回路基板62に内流路43を流れる燃料の電気的特性を検出する検出回路60が設けられている。検出回路60には、外側電極30に接続する端子38、内側電極40に接続する端子43、及びサーミスタ50の端子51が接続されている。

回路ケース61の開口を板状のカバー63が覆っている。カバー63は、回路ケース61内へ外部から水等が浸入することを防止している。

燃料ケース10の外側をブラケット64が支持している。ブラケット64は、回路ケース61に図示しないねじにより取り付けられている。これにより、燃料ケース10と回路ケース61とが固定される。

【0019】

検出回路60は、外側電極30と内側電極40との間の充放電により、内流路43を流れる燃料を誘電体とした電極間の静電容量を検出する。その検出方法の一例として、検出回路60のメモリには、燃料のエタノール濃度と静電容量との関係を示す検量線が例えばマップとして記憶されている。エタノール濃度と静電容量との関係は燃料温度によって異なるので、検出回路60には複数の検量線が記憶されている。検出回路60は、サーミスタ50によって検出された燃料温度によって特定された検量線に基づき、電極間の静電容量から燃料に含まれるエタノール濃度を検出する。

【0020】

ここで、内流路43の燃料温度の変化に対するサーミスタ50の出力信号の応答遅れ時間の解析結果を図3に示す。なお、この解析では、燃料の流れは考慮されていない。

図3(A)に示すように、一般に、内流路43の燃料温度が時刻t0から時刻t1にかけて実線Vのように変化した場合、サーミスタ50から出力される信号は、実線Wのように変化する。このときの最大温度誤差を矢印Xに示す。

図3(B)は、内側電極40の内側でサーミスタ50の位置を変えた場合において、最大温度誤差の大きさをプロットしたものである。

サーミスタ50の位置は、図3(C)に示すように、内側電極40の底部42とサーミスタ50との距離をa(mm)とする。また、内側電極40の筒部41とサーミスタ50との距離をb(mm)とする。

図3(B)の実線Yは、距離aが0よりも大きい所定の距離とした場合、距離bを0から次第に遠くしたときの最大温度誤差の大きさをプロットしたものである。

また、実線Zは、距離a=0とした場合、距離Bを0から次第に遠くしたときの最大温度誤差の大きさをプロットしたものである。

実線Yおよび実線Zは、共に、b=0の条件で最大温度誤差が最も小さく、距離bが遠くなるにしたがって最大温度誤差が大きくなる。

また、実線Yよりも実線Zの方が最大温度誤差が小さい。すなわち、距離a>0の条件よりも、距離a=0の条件の方が最大温度誤差が小さい。

この解析結果により、サーミスタ50が内側電極40の筒部41に近いほど、サーミスタ50から出力される信号の最大温度誤差が小さくなるといえる。

また、サーミスタ50が内側電極40の底部42に当接すると、サーミスタ50から出力される信号の最大温度誤差がさらに小さくなるといえる。

【0021】

本実施形態は、以下の作用効果を奏する。

(1)本実施形態では、サーミスタ50は、その中心Pが内流路43の燃料流れ上流側に位置する内側電極40の内壁と内側電極40の中心軸Oとの間に設けられ、かつ、内側電極40の筒部41に当接している。

内側電極40は、内流路43の燃料流れ上流側に位置する箇所が、内流路43を流れる燃料温度の変化に応じて最も早く温度が変化する。内流路43の燃料温度は、内側電極40の筒部41の内壁からサーミスタ50に直接伝熱するので、内流路43を流れる燃料の温度変化に対し、サーミスタ50の出力信号の応答遅れ時間が短くなる。これにより、検出回路60は、内流路43を流れる燃料の温度変化に正確に対応した検量線を特定し、電極間の静電容量を正確に検出することが可能になる。したがって、燃料センサ1の検出精度を高めることができる。

(2)本実施形態では、サーミスタ50は、供給管11、第1流通孔36、第2流通孔37および排出管12を結ぶ直線上に設けられる。その直線上の位置が燃料流れの主流となる。したがって、内流路43の流量が最も大きい位置にサーミスタ50を設けることで、サーミスタ50の出力信号の応答遅れ時間を短くすることができる。

【0022】

(第2実施形態)

本発明の第2実施形態による燃料センサを図4に示す。以下、複数の実施形態において、上述した第1実施形態と実質的に同一の構成には同一の符号を付して説明を省略する。

第2実施形態では、サーミスタ50が内側電極40の筒部41および底部42に当接している。これにより、内流路43を流れる燃料の温度は、内側電極40の筒部41および底部42からサーミスタ50に直接伝熱する。このため、第1実施形態の構成よりもサーミスタ50と内側電極40との当接箇所が増えるので、内流路43の燃料温度が内側電極40からサーミスタ50に伝熱する時間が短くなる。したがって、サーミスタ50の出力信号の応答遅れ時間が短くなるので、検出回路60は、内流路43を流れる燃料の温度変化に対応し、電極間の静電容量を正確に検出することができる。

【0023】

(第3実施形態)

本発明の第3実施形態による燃料センサを図5に示す。第3実施形態では、内側電極40の中心軸Oに対し、サーミスタ50の軸Qが傾斜している。サーミスタ50の端子51は、サーミスタ50と回路基板62との間で湾曲した曲折部52を有している。サーミスタ50が内側電極40の内側に組み付けられる前の状態において、サーミスタ50と回路基板62との距離は、内側電極40の底部42と回路基板62との距離よりも大きい。このため、サーミスタ50を内側電極40の内側に組み付けたとき、曲折部52は、サーミスタ50を内側電極40の筒部41および底部42へ付勢する付勢手段として機能する。

【0024】

また、支持部材53は、内側電極40の中心軸Oに対して傾斜する孔54を有している。この孔54にサーミスタ50の端子51が挿入される。これにより、支持部材53は、曲折部52がサーミスタ50を内側電極40の筒部41および底部42へ付勢するように、サーミスタ50の端子51を案内する。したがって、サーミスタ50は、その端子51に設けられた曲折部52によって内側電極40の筒部側および底部側へ付勢され、内側電極40の内壁に確実に当接する。

第3実施形態では、サーミスタ50の公差によってサーミスタ50と内側電極40との間に隙間が生じることが防がれる。したがって、サーミスタ50の出力信号の応答遅れ時間が短くなるので、検出回路60は、内流路43を流れる燃料の温度変化に対応し、電極間の静電容量を正確に検出することができる。

また、第3実施形態では、サーミスタ50に作用する応力が曲折部52によって吸収されるので、サーミスタ50に過大な応力が作用することを防ぐことができる。

【0025】

(第4実施形態)

本発明の第4実施形態による燃料センサを図6に示す。第4実施形態では、筒状に形成された外側電極301の軸方向に燃料が流れる。外側電極301の内側に設けられた内側電極401は、内流路43の燃料流れ方向に平行な軸部421と、軸部421から外側電極301の径外側に延びる筒状の筒部411とを有する。内側電極401の筒部411は、内流路43の燃料流れ方向に対して中心軸Oが略垂直に設けられている。内側電極401の筒部411と外側電極301との間には、絶縁体44が設けられている。

サーミスタ50は、内側電極401の筒部411の内側に設けられている。なお、サーミスタ50の端子51は、図示しない回路基板に接続されている。

サーミスタ50は、その中心Pが、内流路43の燃料流れ上流側に位置する筒部411の内壁と、筒部411の中心軸Oとの間に位置するように設けられている。サーミスタ50は、内側電極401の筒部411の内壁に当接すると共に、軸部421にも当接している。なお、本実施形態において、サーミスタ50が当接する内側電極401の軸部421は、第1〜第3実施形態における内側電極401の底部と同様に、特許請求の範囲に記載の「底部」に相当する。

内流路43を流れる燃料の温度は、内側電極401の筒部411および軸部421からサーミスタ50に直接伝熱する。

第4実施形態においても、上述した第1〜第3実施形態と同様の作用効果を奏することができる。

【0026】

(他の実施形態)

上述した複数の実施形態では、燃料センサとして、電極間の電気的特性から燃料に含まれるエタノール濃度を検出するセンサについて説明した。これに対し、本発明は、電極間の電気的特性から例えば燃料の酸化劣化状態等を検出するセンサとしてもよい。

上述した複数の実施形態の燃料センサは、電極間の静電容量を検出することで、燃料の誘電率から燃料の性質及び状態を検出した。これに対し、本発明の燃料センサは、電極間の抵抗値を検出することで、燃料の導電率から燃料の性質及び状態を検出してもよい。

本発明は、上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲において、種々の形態で実施することができる。

【符号の説明】

【0027】

1 ・・・燃料センサ

10 ・・・燃料ケース

11 ・・・供給管

12 ・・・排出管

30、301・・・外側電極

36 ・・・第1流通孔

37 ・・・第2流通孔

40、401・・・内側電極

41、411・・・筒部

42 ・・・底部

43 ・・・内流路

50 ・・・サーミスタ(温度センサ)

60 ・・・検出回路(検出手段)

100 ・・・燃料通路

【特許請求の範囲】

【請求項1】

筒状に形成され、内側に燃料が流れる内流路を有する外側電極と、

前記外側電極の内壁から所定の距離を開け、前記内流路の燃料流れ方向に対して中心軸が略垂直に設けられる有底筒状の内側電極と、

前記内側電極の内側に設けられる温度センサと、

前記温度センサの出力信号、および前記内流路を流れる燃料の電気的特性に基づき燃料の性状を検出する検出手段と、を備え、

前記温度センサの中心は、前記内流路の燃料流れ上流側に位置する前記内側電極の内壁と、前記内側電極の中心軸との間に位置することを特徴とする燃料センサ。

【請求項2】

前記内側電極は、筒状の筒部およびこの筒部の一端を塞ぐ底部を有し、

前記温度センサは、前記内側電極の前記筒部に当接することを特徴とする請求項1に記載の燃料センサ。

【請求項3】

前記温度センサは、前記内側電極の前記筒部および前記底部に当接することを特徴とする請求項2に記載の燃料センサ。

【請求項4】

前記燃料通路を形成し、その燃料通路内に前記外側電極、前記内側電極および前記温度センサを収容する燃料ケースと、

前記燃料ケースに接続され、前記燃料ケースの前記燃料通路に燃料を供給する供給管と、

前記燃料ケースに接続され、前記燃料ケースの前記燃料通路から燃料を排出する排出管と、を備え、

前記外側電極は、前記外側電極の径方向の内壁と外壁とを通じる第1流通孔および第2流通孔を有し、前記外側電極の中心軸が前記燃料通路の燃料流れ方向に対して略垂直に設けられ、

前記温度センサは、前記供給管、前記第1流通孔、前記第2流通孔および前記排出管を結ぶ直線上に設けられることを特徴とする請求項1〜3のいずれか一項に記載の燃料センサ。

【請求項5】

前記内側電極の内側で、前記温度センサから見て前記内側電極の前記底部とは反対側に設けられる付勢手段と、

前記付勢手段が前記温度センサを前記内側電極の内壁へ付勢するように前記付勢手段を案内する支持部材と、を備えることを特徴とする請求項1〜4のいずれか一項に記載の燃料センサ。

【請求項1】

筒状に形成され、内側に燃料が流れる内流路を有する外側電極と、

前記外側電極の内壁から所定の距離を開け、前記内流路の燃料流れ方向に対して中心軸が略垂直に設けられる有底筒状の内側電極と、

前記内側電極の内側に設けられる温度センサと、

前記温度センサの出力信号、および前記内流路を流れる燃料の電気的特性に基づき燃料の性状を検出する検出手段と、を備え、

前記温度センサの中心は、前記内流路の燃料流れ上流側に位置する前記内側電極の内壁と、前記内側電極の中心軸との間に位置することを特徴とする燃料センサ。

【請求項2】

前記内側電極は、筒状の筒部およびこの筒部の一端を塞ぐ底部を有し、

前記温度センサは、前記内側電極の前記筒部に当接することを特徴とする請求項1に記載の燃料センサ。

【請求項3】

前記温度センサは、前記内側電極の前記筒部および前記底部に当接することを特徴とする請求項2に記載の燃料センサ。

【請求項4】

前記燃料通路を形成し、その燃料通路内に前記外側電極、前記内側電極および前記温度センサを収容する燃料ケースと、

前記燃料ケースに接続され、前記燃料ケースの前記燃料通路に燃料を供給する供給管と、

前記燃料ケースに接続され、前記燃料ケースの前記燃料通路から燃料を排出する排出管と、を備え、

前記外側電極は、前記外側電極の径方向の内壁と外壁とを通じる第1流通孔および第2流通孔を有し、前記外側電極の中心軸が前記燃料通路の燃料流れ方向に対して略垂直に設けられ、

前記温度センサは、前記供給管、前記第1流通孔、前記第2流通孔および前記排出管を結ぶ直線上に設けられることを特徴とする請求項1〜3のいずれか一項に記載の燃料センサ。

【請求項5】

前記内側電極の内側で、前記温度センサから見て前記内側電極の前記底部とは反対側に設けられる付勢手段と、

前記付勢手段が前記温度センサを前記内側電極の内壁へ付勢するように前記付勢手段を案内する支持部材と、を備えることを特徴とする請求項1〜4のいずれか一項に記載の燃料センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−83554(P2013−83554A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223863(P2011−223863)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]