燃料タンク構造

【課題】燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる燃料タンク構造を得る。

【解決手段】燃料タンク本体14の挿入孔36の環状部40と、挿入孔36に挿入されるポンプモジュール30のフランジ部34の双方の外周面40G、34Gに接触するように、環状のシール部材46が配置される。シール部材46は燃料タンク本体14の樹脂層22A、22Cよりも燃料透過性の低い弾性材料で構成されており、環状部40とフランジ部34との間を透過した燃料が、さらに外部に透過することが抑制される。

【解決手段】燃料タンク本体14の挿入孔36の環状部40と、挿入孔36に挿入されるポンプモジュール30のフランジ部34の双方の外周面40G、34Gに接触するように、環状のシール部材46が配置される。シール部材46は燃料タンク本体14の樹脂層22A、22Cよりも燃料透過性の低い弾性材料で構成されており、環状部40とフランジ部34との間を透過した燃料が、さらに外部に透過することが抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料タンク構造に関する。

【背景技術】

【0002】

自動車等の車両に備えられる燃料タンクには、樹脂製のものがある。たとえば特許文献1では、樹脂部材の内層と外層の間にバリア材で形成された中間層を設け、この樹脂部材の開口部の周囲の環状溝に収容したシール部材を蓋体に接触させた状態で、固定部材を装着するようにした構造が記載されている。

【0003】

しかし、特許文献1に記載の構造では、蓋体と開口部の間の隙間を通ってシール部材側に燃料が漏れ出すおそれがあり、燃料の透過をさらに抑制することが望まれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−220840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる燃料タンク構造を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明では、樹脂層と、この樹脂層よりも燃料の透過性が低い材料によって樹脂層と重層されたバリアー層と、を備えた燃料タンク構成体で構成された燃料タンク本体と、前記燃料タンク構成体に開口された開口部と、前記開口部に挿入された状態で前記燃料タンク本体に取り付けられ、取り付け状態では前記開口部の周囲の前記燃料タンク本体と挿入方向で部分的に対向して接触する被取付部材と、前記樹脂層よりも燃料の透過性が低い材料で構成され、前記燃料タンク本体と前記被取付部材との接触部分よりも前記開口部から見て外側で燃料タンク本体と被取付部材とに密着して燃料タンク本体と被取付部材との間をシールするシール部材と、を有する。

【0007】

本発明では、燃料タンク本体を構成する燃料タンク構成体がバリアー層を備えており、燃料タンク構成体からの燃料透過が抑制されている。

【0008】

燃料タンク本体の開口部には被取付部材が挿入されて燃料タンク本体に取り付けられるが、開口部の周囲では、被取付部材の一部が、挿入方向に見て燃料タンク本体と部分的に対向して接触している。ここで、燃料タンク本体と被取付部材との接触部分よりも開口部から見て外側では、燃料タンク本体と被取付部材の双方に密着してこれらの間をシールするシール部材が備えられている。このシール部材は、燃料タンク構成体の樹脂層よりも燃料の透過性が低い材料で構成されている。このため、燃料タンク本体と被取付部材との接触部分から外側に向かう燃料の流れを、シール部材が抑制する。すなわち、燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる。

【0009】

請求項2に記載の発明では、請求項1に記載の発明において、前記接触部分において前記燃料タンク本体と前記被取付部材との間に位置するように前記樹脂層に埋め込まれ、前記開口部を取り囲むように環状に形成された金属リング、を有する。

【0010】

このように、燃料タンク本体と被取付部材との間の位置で、開口部を取り囲む環状の金属リングを樹脂層に埋め込むことで、外部に流出しようとする燃料の透過面積(樹脂層の透過面積)が減少すると共に透過長さが長くなるので、燃料透過をさらに抑制可能となる。

【0011】

なお、ここでいう「埋め込む」には、たとえばインサート成形等により金属リングが樹脂層に埋め込まれた状態で成形されているものの他、樹脂層部分に設けた凹部等に金属リングを収容して埋め込んだ構成も含まれる。

【0012】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記シール部材が、前記開口部の周囲を取り囲むように前記挿入方向で見て環形状に形成されている。

【0013】

したがって、開口部の周囲において、全周にわたって燃料透過を抑制できる。

【0014】

請求項4に記載の発明では、請求項3に記載の発明において、前記燃料タンク本体に対し前記被取付部材を脱落不能にロックすると共に、前記挿入方向と同方向へ前記シール部材を押し込み可能とされたロック部材と、前記燃料タンク本体に備えられ、前記ロック部材との間で前記被取付部材を挟み込んで脱落不能にすると共に、ロック部材を保持するリテーナと、を有する。

【0015】

したがって、ロック部材により、被取付部材を燃料タンク本体に対し脱落しないようにロックできる。ここで、リテーナは、ロック部材との間で前記被取付部材を挟み込んで脱落不能にする。さらにリテーナは、この状態でロック部材を保持する。これにより、ロック部材とリテーナとでシール部材を挟み込んだ状態を確実に維持できる。

【0016】

請求項5に記載の発明では、請求項4に記載の発明において、前記ロック部材から前記シール部材に向けて突出され、前記押し込みによりシール部材を押圧する押圧部と、前記シール部材に形成され、前記押圧部による押圧力を環形状の内側への力に変換して前記燃料タンク本体及び前記被取付部材へシール部材を密着させる傾斜面と、を有する。

【0017】

ロック部材を挿入方向に押し込むと、押圧部がシール部材を押圧するが、この押圧力は、傾斜面により、環形状の内側への力に変換され、シール部材は燃料タンク本体及び被取付部材へ密着される。これにより、燃料透過をさらに抑制可能となる。

【0018】

請求項6に記載の発明では、請求項4又は請求項5に記載の発明において、前記シール部材に形成され、前記ロック部材の押し込み初期のロック部材との接触面積を少なくするシール凸部、を有する。

【0019】

シール凸部により、ロック部材を押し込むときの初期段階における、ロック部材とシール部材との接触面積が、このようなシール凸部が形成されていない構造と比較して少なくなるので、ロック部材の押し込みに対する抵抗や、ロック部材とシール部材との摺動抵抗が少なくなる。

【0020】

請求項7に記載の発明では、請求項4〜請求項6のいずれか1項に記載の発明において、前記シール部材に形成され、前記ロック部材の押し込みによって押圧されると圧縮される空隙部、を有する。

【0021】

ロック部材を押し込むと、シール部材の空隙部が圧縮されるので、ロック部材の押し込みに対する抵抗や、ロック部材とシール部材との摺動抵抗が少なくなる。

【0022】

また、空隙部を構成した分だけシール部材の実質的な体積が小さくなるので、材料を削減でき、低コストでシール部材を構成できる。

【0023】

請求項8に記載の発明では、請求項4〜請求項7のいずれか1項に記載の発明において、前記リテーナに形成され、前記ロック部材との間で前記シール部材を挟み込んで圧縮させるリテーナ凸部、を有する。

【0024】

リテーナ凸部とロック部材との間でシール部材を挟み込んで圧縮することで、シール部材の断面積が小さくなるので、燃料透過をさらに抑制可能となる。

【発明の効果】

【0025】

本発明は上記構成としたので、燃料タンク本体の開口部とこの開口部に取り付けられる取付部材の間からの燃料透過を抑制できる。

【図面の簡単な説明】

【0026】

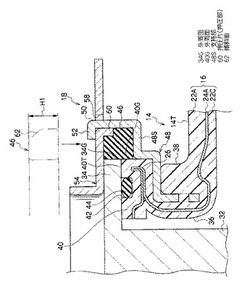

【図1】本発明の第1実施形態の燃料タンク構造が適用された燃料タンクを示す断面図である。

【図2】本発明の第1実施形態の燃料タンク構造を取付部の近傍で拡大して示す斜視図である。

【図3】本発明の第1実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図4】燃料が樹脂材料を透過する際の透過面積と透過量との関係を定性的に示すグラフである。

【図5】燃料が樹脂材料を透過する際の透過長さと透過量との関係を定性的に示すグラフである。

【図6】本発明の第2実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図7】本発明の第3実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図8】本発明の第4実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図9】本発明の第5実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図10】本発明の第6実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【発明を実施するための形態】

【0027】

図1には、本発明の第1実施形態の燃料タンク構造18が適用された燃料タンク12が示されている。本実施形態に係る燃料タンク12は、一例として、略直方体状の燃料タンク本体14が、燃料タンク構成体16によって構成されたものを挙げている。

【0028】

燃料タンク構成体16は、たとえば高密度ポリエチレン(HDPE)製の2つの樹脂層22A、22Cとこれら樹脂層22A、22Cの間のバリアー層24Aとが重層され、図示しない接着層により接着されて構成されている。バリアー層24Aは、たとえば、EVOH(エチレンビニルアルコール)等、樹脂層22A、22Cよりも燃料透過性の低い(燃料が透過しづらい)材料で構成されている。

【0029】

図2にも詳細に示すように、燃料タンク本体14の天面14Tには、被取付部材の一例であるポンプモジュール30が矢印A方向に挿入される挿入孔36が形成されており、この挿入孔36の周囲に、燃料タンク構成体16が接合される取付部20が構成されている。取付部20にポンプモジュール30の上部を接合することで、本実施形態の燃料タンク構造18となる。挿入孔36は本発明に係る開口部となっている。

【0030】

図3に詳細に示すように、挿入孔36の周囲では、燃料タンク構成体16が一旦上方へ湾曲され、さらにポンプモジュール30から離間する方向へと湾曲されており、局所的に括れた首部38が形成されている。また、この首部38の上部では、ポンプモジュール30から離間する方向へ延出された燃料タンク構成体16が、ポンプモジュール30に接近するように内側に折り返されており、環状部40が形成されている。このように燃料タンク構成体16を折り返した結果、バリアー層24Aにも折返し部26が構成されており、折返し部26よりも径方向内側ではバリアー層24Aが部分的に二重になっている。また、環状部40では燃料タンク構成体16が厚み方向に圧縮されており、樹脂層22A、22Cの厚みが局所的に薄くなっている。

【0031】

これに対し、ポンプモジュール30は、挿入孔36に挿入される円筒部32と、この円筒部32の上端から径方向外側に延出されたフランジ部34と、を有している。ポンプモジュール30が燃料タンク本体14に取り付けられた状態では、フランジ部34が環状部40の上面40T、すなわち挿入孔36の周縁の燃料タンク構成体16に対し挿入方向(矢印A方向)対向して接触している。

【0032】

環状部40の外径とフランジ部34の外径とは同一とされており、環状部40の外周面40Gとフランジ部34の外周面34Gとは、ポンプモジュール30の挿入方向(矢印A方向)に見て、全周にわたって一致している。

【0033】

ポンプモジュール30の円筒部32の内側は、たとえば、ポンプ本体31から燃料を外部に送出するための送出配管や、燃料タンク本体14内の所定の条件で開閉するバルブ等の取り付けに用いられる。また、少なくともフランジ部34は、燃料タンク構成体16の材料(上記したHDPE等)と比較して燃料透過性の低い材料、たとえばPON、PA等で構成されている。円筒部32は、フランジ部34と同一の材料で一体的に成形されていてもよいし、異なる材料で成形された後に、フランジ部34と一体化されたものであってもよい。

【0034】

環状部40の上面40Tには、挿入孔36を取り囲む環状の収容溝42が形成されており、同じく環状のシールリング44が収容されている。シールリング44は、燃料タンク構成体16の材料(上記したHDPE等)と比較して燃料透過性の低い材料、たとえばフッ素ゴム(FKM系ゴム)等で構成されている。シールリング44の厚み(高さ)は、収容溝42から僅かに上方に突出する程度に設定されており、ポンプモジュール30が燃料タンク本体14に取り付けられた状態では、シールリング44がフランジ部34に密着する。すなわち、シールリング44が円筒部32を取り囲むようにして環状部40とフランジ部34の間をシールすることになる。

【0035】

環状部40の外周面40Gとフランジ部34の外周面34Gのさらに外側には、樹脂層22A、22Cやフランジ部34よりも燃料透過性の低い弾性材料、たとえばフッ素ゴム(FKM系ゴム)等によって環状に形成されたシール部材46が配置され、環状部40の外周面40G及びフランジ部34の外周面34Gの双方に接触している。また、シール部材46の自然状態(変形していない状態)での高さH1は、後述するように、シール部材46がリテーナ48に支持された状態で、その上部が環状部40の上面40Tから僅かに突出する程度に設定されている。

【0036】

取付部20では、挿入孔36を取り囲む環状のリテーナ48が、燃料タンク構成体16に対し部分的に(略半分程度)埋め込まれている。リテーナ48は、下方から上方へ向かうに従って階段状に拡径されており、その上下方向中間部には、シール部材46を支持する支持部48Sが形成されている。

【0037】

図2にも示すように、リテーナ48の上部には、周方向に沿って一定間隔をあけて、複数(本実施形態では6個)の係止爪50が形成されている。係止爪50のそれぞれの上端部分は、内側に下り曲げられた係止片52とされている。係止片52は、シール部材46よりも上方に位置している。

【0038】

リテーナ48には、環状のロックリング54が装着される。ロックリング54には、挿入孔36を取り囲むように周方向に見たとき、複数(係止爪50と同数の6個)の挿通孔58が形成されている。挿通孔58は、リテーナ48の係止爪50の間に位置しており、係止爪50を挿通させると共に、挿通状態でロックリング54をリテーナ48に対し周方向に所定角度だけ回転可能となる大きさに形成されている。

【0039】

そして、挿通孔58に係止爪50を挿通させるようにしてロックリング54をリテーナ48に上方から嵌め込んで押し込むと、ロックリング54がリテーナ48との間で、環状部40とフランジ部34を部分的に挟み込む。また、ロックリング54がシール部材46に上方から接触し、リテーナ48の支持部48Sとの間でシール部材46をわずかに弾性変形させて挟みこむ。

【0040】

この状態で、ロックリング54を回転させて係止片52をロックリング54で係止すると、ロックリング54を押し込む力を解除しても、ロックリング54はリテーナ48によって保持され、取付部20から外れなくなる。すなわち、この段階で、ロックリング54によって、ポンプモジュール30を燃料タンク本体14に対し固定状態に維持される(ロックされる)。さらに、ロックリング54とリテーナ48の支持部48Sとによってシール部材46を上下に挟み込んだ状態が維持される。ネジの締め込み等を利用してポンプモジュール30を燃料タンク本体14に固定する構造と比較して、ネジの締め代の影響を受けないので、固定状態を安定的に維持できる。

【0041】

図3に詳細に示すように、ロックリング54の外周からは、下方すなわちシール部材46に向けて押圧片60が突出されている。押圧片60は、ロックリング54を下方に押し込むときに、シール部材46を部分的に押圧する。

【0042】

これに対し、シール部材46には、図3に二点鎖線で示すように、自然状態(取付部20に装着されていない状態)で上面と外周面との境界部分を斜めに形成した傾斜面62が形成されており、ロックリング54の押圧片60は、押し込みにより、この傾斜面62を押圧するようになっている。このとき、傾斜面62により、押し込みの押圧力が、シール部材46を挿入孔36の径方向内側へ縮径させる力へと変換され、シール部材46が環状部40の外周面40G及びフランジ部34の外周面34Gに密着される。

【0043】

次に、本実施形態の作用を説明する。

【0044】

本実施形態の燃料タンク構造18では、燃料タンク本体14にポンプモジュール30が取り付けられた状態で、ロックリング54によってポンプモジュール30が燃料タンク本体14に固定される。このとき、ロックリング54とリテーナ48の支持部48Sとの間ではシール部材46が挟持されている。シール部材46は、環状部40の外周面40G及びフランジ部34の外周面34Gの双方に接触している。したがって、環状部40とフランジ部34との間を透過した燃料が、さらに外部に透過することが抑制される。

【0045】

ここで、図4には、任意の材料に対する、燃料の透過面積(透過方向と直交する方向の断面積)と、透過量との一般的な関係が定性的に示されている。また、図5には、同様の材料に対する、燃料の透過長さと透過量との一般的な関係が定性的に示されている。図4からは、この材料に対する燃料の透過面積が小さくなるほど、透過量も少なくなることが分かる。また、図5からは、燃料の透過長が長くなるほど、透過量が少なくなることが分かる。

【0046】

本実施形態では上記のように、環状部40とフランジ部34との間の領域を、さらにその外側のシール部材46(燃料透過性が低い材料)で全周に渡ってシールしており、燃料の透過長さが長くなっていることから、燃料の透過量を効果的に低減できることが分かる。

【0047】

特に、本実施形態では、ロックリング54の押圧片60を設けると共に、シール部材46に傾斜面62を設け、ロックリング54を押し込んだときの押圧力を利用して、シール部材46を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させている。したがって、このようにシール部材46を密着させない構成と比較して、シール部材46と環状部40の外周面40G又はフランジ部34の外周面34Gとの隙間を解消でき、燃料透過をより効果的に抑制可能となる。

【0048】

図6には、本発明の第2実施形態の燃料タンク構造122が部分的に示されている。第2実施形態では、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造としても、第1実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0049】

第2実施形態では、リテーナ128において、支持部48Sの外側に、斜め上方に立ち上がる傾斜面128Sが形成されている。また、シール部材126には、第1実施形態に係る傾斜面62は形成されておらず、自然状態でのシール部材126の断面形状は略長方形状となっている。さらに、第2実施形態のロックリング124にも、第1実施形態に係る押圧片60は形成されていない。

【0050】

このような構成とされた第2実施形態の燃料タンク構造122では、ロックリング124を所定位置まで押し込んでポンプモジュール30を燃料タンク本体14に対し固定状態に維持した状態で、リテーナ128の傾斜面128Sが、ロックリング124との間でシール部材126を部分的に挟持しており、シール部材126の断面積が小さくなっている。ここで、図4に示したように、材料に対する燃料の透過面積が小さくなるほど、透過量も少なくなる。すなわち、第2実施形態では、シール部材126の断面積を小さくすることで、燃料の透過量を効果的に低減することも可能になっている。

【0051】

また、この状態で、傾斜面128Sからシール部材126に対し、シール部材126を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力が作用する。このため、シール部材126と環状部40の外周面40G又はフランジ部34の外周面34Gとの隙間を解消でき、燃料透過をより効果的に抑制可能となる。

【0052】

図7には、本発明の第3実施形態の燃料タンク構造132が部分的に示されている。第3実施形態では、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造としても、第1実施形態または第2実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0053】

第3実施形態では、図7に二点鎖線で示すように、シール部材136の自然状態において、その上面、下面及び外周面にそれぞれ、凸部136A、136B、136Cが形成されている。凸部136A、136B、136Cはいずれも環状に形成されている。そして、特に凸部136Aが、本発明に係るシール凸部となっている。

【0054】

このような構成とされた第3実施形態の燃料タンク構造132では、ロックリング124を下方に押し込むときに、特に押し込みの初期では、シール部材136は凸部136Aでロックリング124に接触すると共に、凸部136B、136Cでリテーナ128に接触するため、摺動抵抗が少なくなる。これにより、ロックリング124を装着するときの作業性が向上する。

【0055】

また、ロックリング124を所定位置まで押し込んでポンプモジュール30を燃料タンク本体14に対し固定状態に維持した状態では、凸部136Aにより、シール部材136のロックリング124に対する密着力が高くなっている。また、凸部136B、136Cにより、シール部材136のリテーナ128に対する密着力が強くなっている。これにより、シール部材136を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力も強くなるので、燃料透過をより効果的に解消できる。換言すれば、このように、シール部材136に密着力を向上させつつ、ロックリング124の押し込み時の摺動抵抗を低減している。

【0056】

図8には、本発明の第4実施形態の燃料タンク構造142が部分的に示されている。第4実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第3実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0057】

第4実施形態では、図8に二点鎖線で示すように、シール部材146の自然状態で、その上面の凸部136Aのみが形成され、第3実施形態に係る凸部136B、136Cは形成されていない。また、シール部材146には、外周面に向かって開口された空隙部146Eが形成されている。空隙部146Eは、シール部材146に沿って環状に形成されており、シール部材146の断面は略「C」字状になっている。

【0058】

このような構成とされた第4実施形態の燃料タンク構造142においても、ロックリング124を下方に押し込むときに、シール部材146は凸部136Aでロックリング124に接触する加えて、シール部材146は、ロックリング124によって上方から押し込まれると、空隙部146Eが縮小されながらシール部材146が全体的に上下方向に縮む。したがって、ロックリング124を装着するときの摺動抵抗が小さくなり、作業性が向上する。

【0059】

また、第4実施形態では、シール部材146がリテーナ48とロックリング124の間に挟まれた状態では、弾性力により空隙部146Eが拡大する方向、すなわち上下方向にシール部材146が伸びようとするが、リテーナ128の傾斜面128Sからの反力により、この弾性力の一部が、シール部材146を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力として作用する。このため、シール部材146を密着させない構成と比較して、燃料透過をより効果的に抑制可能となる。

【0060】

加えて第4実施形態では、シール部材146に空隙部146Eを設けた分、第1実施形態のシール部材46と比較して実質的な体積が小さくなっている。これにより、シール部材136を構成する材料も少なくて済むことになり、材料コストが低くなる。

【0061】

図9には、本発明の第5実施形態の燃料タンク構造152が示されている。第5実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第4実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0062】

第5実施形態の燃料タンク構造152は、第4実施形態の燃料タンク構造142と略同一の構成とされているが、さらに、シールリング44の外側に、金属製の外側シールリング154が配置されている。外側シールリング154は金属製なので、たとえば樹脂層22A、22C等を構成している樹脂材料と比較して、燃料透過性が低い(実質的に透過しない)。

【0063】

外側シールリング154は断面略「L」字状とされ、下方へ延出される垂直部154Gと、垂直部154Gの上端から径方向外側へ延出される水平部154Lとを有している。水平部154Lの上面は、環状部40の上面40Tから露出しており、ポンプモジュール30のフランジ部34と接触している。垂直部154Gの下端は、折返し部26におけるバリアー層24Aに達している。

【0064】

なお、環状部40に外側シールリング154を固定するためには、外側シールリング154を収容するための溝部を環状部40に形成し、燃料タンク本体の成形後に外側シールリング154を溝部に収容してもよいが、あらかじめインサート成形等により外側シールリング154が埋め込まれた燃料タンク本体を成形してもよい。

【0065】

このような構成とされた第5実施形態では、外側シールリング154は金属製とされているので、実質的に燃料が透過しない。そして、外側シールリング154により、環状部40における樹脂部分、すなわち燃料が透過する部分の透過面積が狭くなる(図9では、垂直部154Gの下端がバリアー層24Aに達しており実質的な燃料透過部分がない)と共に、透過長が長くなっている。このように、第5実施形態では、第4実施形態の効果に加えて、さらに燃料透過を抑制できる。

【0066】

なお、外側シールリング154の材質は、金属であれば特に限定されないが、材料コストや成形の容易さ、燃料に対する耐性等を総合的に考慮すると、たとえば鉄製とすることが好ましい。

【0067】

図10には、本発明の第6実施形態の燃料タンク構造162が示されている。第6実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第5実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0068】

第6実施形態の燃料タンク構造162は、第5実施形態の燃料タンク構造152と略同一の構成とされているが、さらに、リテーナ168には、支持部48Sの内側部分を上方へと凸状に曲げた凸曲げ部170が形成されている。凸曲げ部170は支持部48Sよりも上方に突出しているため、シール部材146をロックリング54との間で部分的に挟んで圧縮しており、本発明に係るリテーナ凸部となっている。

【0069】

このような構成とされた第6実施形態では、シール部材146が凸曲げ部170によって圧縮された部分では、本来的に燃料透過性が低いことに加えて、さらに燃料の透過面積が狭くなっている。したがって、第5実施形態の効果に加えて、さらに、燃料タンク本体から外部への燃料透過を抑制できる。

【0070】

なお、第5実施形態の外側シールリング154を、第1〜第4実施形態の燃料タンク構造に適用してもよい。同様に、第6実施形態の凸曲げ部170を有するリテーナ168を第1〜第5実施形態の燃料タンク構造に適用してもよい。

【0071】

上記各実施形態では、本発明に係る被取付部材としてポンプモジュール30を挙げたが、被取付部材としてはこれに限定されない。たとえば、燃料タンク本体14の開口部に設けられる配管やバルブ等を被取付部材とし、これら被取付部材と開口部との間からの燃料透過を本発明により抑制してもよい。

【符号の説明】

【0072】

12 燃料タンク

14 燃料タンク本体

16 燃料タンク構成体

18 燃料タンク構造

20 取付部

22A、22C 樹脂層

24A バリアー層

30 ポンプモジュール(被取付部材)

34 フランジ部

34G 外周面

36 挿入孔

40 環状部

40G 外周面

46 シール部材

48 リテーナ

48S 支持部

54 ロックリング

58 挿通孔

60 押圧片(押圧部)

62 傾斜面

122 燃料タンク構造

124 ロックリング(ロック部材)

126 シール部材

128 リテーナ

128S 傾斜面

132 燃料タンク構造

136 シール部材

136A 凸部(シール凸部)

136B、136C 凸部

142 燃料タンク構造

146 シール部材

146E 空隙部

152 燃料タンク構造

154 外側シールリング(金属リング)

162 燃料タンク構造

168 リテーナ

170 凸曲げ部(リテーナ凸部)

【技術分野】

【0001】

本発明は、燃料タンク構造に関する。

【背景技術】

【0002】

自動車等の車両に備えられる燃料タンクには、樹脂製のものがある。たとえば特許文献1では、樹脂部材の内層と外層の間にバリア材で形成された中間層を設け、この樹脂部材の開口部の周囲の環状溝に収容したシール部材を蓋体に接触させた状態で、固定部材を装着するようにした構造が記載されている。

【0003】

しかし、特許文献1に記載の構造では、蓋体と開口部の間の隙間を通ってシール部材側に燃料が漏れ出すおそれがあり、燃料の透過をさらに抑制することが望まれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−220840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事実を考慮し、燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる燃料タンク構造を得ることを課題とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明では、樹脂層と、この樹脂層よりも燃料の透過性が低い材料によって樹脂層と重層されたバリアー層と、を備えた燃料タンク構成体で構成された燃料タンク本体と、前記燃料タンク構成体に開口された開口部と、前記開口部に挿入された状態で前記燃料タンク本体に取り付けられ、取り付け状態では前記開口部の周囲の前記燃料タンク本体と挿入方向で部分的に対向して接触する被取付部材と、前記樹脂層よりも燃料の透過性が低い材料で構成され、前記燃料タンク本体と前記被取付部材との接触部分よりも前記開口部から見て外側で燃料タンク本体と被取付部材とに密着して燃料タンク本体と被取付部材との間をシールするシール部材と、を有する。

【0007】

本発明では、燃料タンク本体を構成する燃料タンク構成体がバリアー層を備えており、燃料タンク構成体からの燃料透過が抑制されている。

【0008】

燃料タンク本体の開口部には被取付部材が挿入されて燃料タンク本体に取り付けられるが、開口部の周囲では、被取付部材の一部が、挿入方向に見て燃料タンク本体と部分的に対向して接触している。ここで、燃料タンク本体と被取付部材との接触部分よりも開口部から見て外側では、燃料タンク本体と被取付部材の双方に密着してこれらの間をシールするシール部材が備えられている。このシール部材は、燃料タンク構成体の樹脂層よりも燃料の透過性が低い材料で構成されている。このため、燃料タンク本体と被取付部材との接触部分から外側に向かう燃料の流れを、シール部材が抑制する。すなわち、燃料タンク本体の開口部とこの開口部に取り付けられる被取付部材の間からの燃料透過を抑制できる。

【0009】

請求項2に記載の発明では、請求項1に記載の発明において、前記接触部分において前記燃料タンク本体と前記被取付部材との間に位置するように前記樹脂層に埋め込まれ、前記開口部を取り囲むように環状に形成された金属リング、を有する。

【0010】

このように、燃料タンク本体と被取付部材との間の位置で、開口部を取り囲む環状の金属リングを樹脂層に埋め込むことで、外部に流出しようとする燃料の透過面積(樹脂層の透過面積)が減少すると共に透過長さが長くなるので、燃料透過をさらに抑制可能となる。

【0011】

なお、ここでいう「埋め込む」には、たとえばインサート成形等により金属リングが樹脂層に埋め込まれた状態で成形されているものの他、樹脂層部分に設けた凹部等に金属リングを収容して埋め込んだ構成も含まれる。

【0012】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記シール部材が、前記開口部の周囲を取り囲むように前記挿入方向で見て環形状に形成されている。

【0013】

したがって、開口部の周囲において、全周にわたって燃料透過を抑制できる。

【0014】

請求項4に記載の発明では、請求項3に記載の発明において、前記燃料タンク本体に対し前記被取付部材を脱落不能にロックすると共に、前記挿入方向と同方向へ前記シール部材を押し込み可能とされたロック部材と、前記燃料タンク本体に備えられ、前記ロック部材との間で前記被取付部材を挟み込んで脱落不能にすると共に、ロック部材を保持するリテーナと、を有する。

【0015】

したがって、ロック部材により、被取付部材を燃料タンク本体に対し脱落しないようにロックできる。ここで、リテーナは、ロック部材との間で前記被取付部材を挟み込んで脱落不能にする。さらにリテーナは、この状態でロック部材を保持する。これにより、ロック部材とリテーナとでシール部材を挟み込んだ状態を確実に維持できる。

【0016】

請求項5に記載の発明では、請求項4に記載の発明において、前記ロック部材から前記シール部材に向けて突出され、前記押し込みによりシール部材を押圧する押圧部と、前記シール部材に形成され、前記押圧部による押圧力を環形状の内側への力に変換して前記燃料タンク本体及び前記被取付部材へシール部材を密着させる傾斜面と、を有する。

【0017】

ロック部材を挿入方向に押し込むと、押圧部がシール部材を押圧するが、この押圧力は、傾斜面により、環形状の内側への力に変換され、シール部材は燃料タンク本体及び被取付部材へ密着される。これにより、燃料透過をさらに抑制可能となる。

【0018】

請求項6に記載の発明では、請求項4又は請求項5に記載の発明において、前記シール部材に形成され、前記ロック部材の押し込み初期のロック部材との接触面積を少なくするシール凸部、を有する。

【0019】

シール凸部により、ロック部材を押し込むときの初期段階における、ロック部材とシール部材との接触面積が、このようなシール凸部が形成されていない構造と比較して少なくなるので、ロック部材の押し込みに対する抵抗や、ロック部材とシール部材との摺動抵抗が少なくなる。

【0020】

請求項7に記載の発明では、請求項4〜請求項6のいずれか1項に記載の発明において、前記シール部材に形成され、前記ロック部材の押し込みによって押圧されると圧縮される空隙部、を有する。

【0021】

ロック部材を押し込むと、シール部材の空隙部が圧縮されるので、ロック部材の押し込みに対する抵抗や、ロック部材とシール部材との摺動抵抗が少なくなる。

【0022】

また、空隙部を構成した分だけシール部材の実質的な体積が小さくなるので、材料を削減でき、低コストでシール部材を構成できる。

【0023】

請求項8に記載の発明では、請求項4〜請求項7のいずれか1項に記載の発明において、前記リテーナに形成され、前記ロック部材との間で前記シール部材を挟み込んで圧縮させるリテーナ凸部、を有する。

【0024】

リテーナ凸部とロック部材との間でシール部材を挟み込んで圧縮することで、シール部材の断面積が小さくなるので、燃料透過をさらに抑制可能となる。

【発明の効果】

【0025】

本発明は上記構成としたので、燃料タンク本体の開口部とこの開口部に取り付けられる取付部材の間からの燃料透過を抑制できる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態の燃料タンク構造が適用された燃料タンクを示す断面図である。

【図2】本発明の第1実施形態の燃料タンク構造を取付部の近傍で拡大して示す斜視図である。

【図3】本発明の第1実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図4】燃料が樹脂材料を透過する際の透過面積と透過量との関係を定性的に示すグラフである。

【図5】燃料が樹脂材料を透過する際の透過長さと透過量との関係を定性的に示すグラフである。

【図6】本発明の第2実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図7】本発明の第3実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図8】本発明の第4実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図9】本発明の第5実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【図10】本発明の第6実施形態の燃料タンク構造を取付部の近傍で拡大して示す断面図である。

【発明を実施するための形態】

【0027】

図1には、本発明の第1実施形態の燃料タンク構造18が適用された燃料タンク12が示されている。本実施形態に係る燃料タンク12は、一例として、略直方体状の燃料タンク本体14が、燃料タンク構成体16によって構成されたものを挙げている。

【0028】

燃料タンク構成体16は、たとえば高密度ポリエチレン(HDPE)製の2つの樹脂層22A、22Cとこれら樹脂層22A、22Cの間のバリアー層24Aとが重層され、図示しない接着層により接着されて構成されている。バリアー層24Aは、たとえば、EVOH(エチレンビニルアルコール)等、樹脂層22A、22Cよりも燃料透過性の低い(燃料が透過しづらい)材料で構成されている。

【0029】

図2にも詳細に示すように、燃料タンク本体14の天面14Tには、被取付部材の一例であるポンプモジュール30が矢印A方向に挿入される挿入孔36が形成されており、この挿入孔36の周囲に、燃料タンク構成体16が接合される取付部20が構成されている。取付部20にポンプモジュール30の上部を接合することで、本実施形態の燃料タンク構造18となる。挿入孔36は本発明に係る開口部となっている。

【0030】

図3に詳細に示すように、挿入孔36の周囲では、燃料タンク構成体16が一旦上方へ湾曲され、さらにポンプモジュール30から離間する方向へと湾曲されており、局所的に括れた首部38が形成されている。また、この首部38の上部では、ポンプモジュール30から離間する方向へ延出された燃料タンク構成体16が、ポンプモジュール30に接近するように内側に折り返されており、環状部40が形成されている。このように燃料タンク構成体16を折り返した結果、バリアー層24Aにも折返し部26が構成されており、折返し部26よりも径方向内側ではバリアー層24Aが部分的に二重になっている。また、環状部40では燃料タンク構成体16が厚み方向に圧縮されており、樹脂層22A、22Cの厚みが局所的に薄くなっている。

【0031】

これに対し、ポンプモジュール30は、挿入孔36に挿入される円筒部32と、この円筒部32の上端から径方向外側に延出されたフランジ部34と、を有している。ポンプモジュール30が燃料タンク本体14に取り付けられた状態では、フランジ部34が環状部40の上面40T、すなわち挿入孔36の周縁の燃料タンク構成体16に対し挿入方向(矢印A方向)対向して接触している。

【0032】

環状部40の外径とフランジ部34の外径とは同一とされており、環状部40の外周面40Gとフランジ部34の外周面34Gとは、ポンプモジュール30の挿入方向(矢印A方向)に見て、全周にわたって一致している。

【0033】

ポンプモジュール30の円筒部32の内側は、たとえば、ポンプ本体31から燃料を外部に送出するための送出配管や、燃料タンク本体14内の所定の条件で開閉するバルブ等の取り付けに用いられる。また、少なくともフランジ部34は、燃料タンク構成体16の材料(上記したHDPE等)と比較して燃料透過性の低い材料、たとえばPON、PA等で構成されている。円筒部32は、フランジ部34と同一の材料で一体的に成形されていてもよいし、異なる材料で成形された後に、フランジ部34と一体化されたものであってもよい。

【0034】

環状部40の上面40Tには、挿入孔36を取り囲む環状の収容溝42が形成されており、同じく環状のシールリング44が収容されている。シールリング44は、燃料タンク構成体16の材料(上記したHDPE等)と比較して燃料透過性の低い材料、たとえばフッ素ゴム(FKM系ゴム)等で構成されている。シールリング44の厚み(高さ)は、収容溝42から僅かに上方に突出する程度に設定されており、ポンプモジュール30が燃料タンク本体14に取り付けられた状態では、シールリング44がフランジ部34に密着する。すなわち、シールリング44が円筒部32を取り囲むようにして環状部40とフランジ部34の間をシールすることになる。

【0035】

環状部40の外周面40Gとフランジ部34の外周面34Gのさらに外側には、樹脂層22A、22Cやフランジ部34よりも燃料透過性の低い弾性材料、たとえばフッ素ゴム(FKM系ゴム)等によって環状に形成されたシール部材46が配置され、環状部40の外周面40G及びフランジ部34の外周面34Gの双方に接触している。また、シール部材46の自然状態(変形していない状態)での高さH1は、後述するように、シール部材46がリテーナ48に支持された状態で、その上部が環状部40の上面40Tから僅かに突出する程度に設定されている。

【0036】

取付部20では、挿入孔36を取り囲む環状のリテーナ48が、燃料タンク構成体16に対し部分的に(略半分程度)埋め込まれている。リテーナ48は、下方から上方へ向かうに従って階段状に拡径されており、その上下方向中間部には、シール部材46を支持する支持部48Sが形成されている。

【0037】

図2にも示すように、リテーナ48の上部には、周方向に沿って一定間隔をあけて、複数(本実施形態では6個)の係止爪50が形成されている。係止爪50のそれぞれの上端部分は、内側に下り曲げられた係止片52とされている。係止片52は、シール部材46よりも上方に位置している。

【0038】

リテーナ48には、環状のロックリング54が装着される。ロックリング54には、挿入孔36を取り囲むように周方向に見たとき、複数(係止爪50と同数の6個)の挿通孔58が形成されている。挿通孔58は、リテーナ48の係止爪50の間に位置しており、係止爪50を挿通させると共に、挿通状態でロックリング54をリテーナ48に対し周方向に所定角度だけ回転可能となる大きさに形成されている。

【0039】

そして、挿通孔58に係止爪50を挿通させるようにしてロックリング54をリテーナ48に上方から嵌め込んで押し込むと、ロックリング54がリテーナ48との間で、環状部40とフランジ部34を部分的に挟み込む。また、ロックリング54がシール部材46に上方から接触し、リテーナ48の支持部48Sとの間でシール部材46をわずかに弾性変形させて挟みこむ。

【0040】

この状態で、ロックリング54を回転させて係止片52をロックリング54で係止すると、ロックリング54を押し込む力を解除しても、ロックリング54はリテーナ48によって保持され、取付部20から外れなくなる。すなわち、この段階で、ロックリング54によって、ポンプモジュール30を燃料タンク本体14に対し固定状態に維持される(ロックされる)。さらに、ロックリング54とリテーナ48の支持部48Sとによってシール部材46を上下に挟み込んだ状態が維持される。ネジの締め込み等を利用してポンプモジュール30を燃料タンク本体14に固定する構造と比較して、ネジの締め代の影響を受けないので、固定状態を安定的に維持できる。

【0041】

図3に詳細に示すように、ロックリング54の外周からは、下方すなわちシール部材46に向けて押圧片60が突出されている。押圧片60は、ロックリング54を下方に押し込むときに、シール部材46を部分的に押圧する。

【0042】

これに対し、シール部材46には、図3に二点鎖線で示すように、自然状態(取付部20に装着されていない状態)で上面と外周面との境界部分を斜めに形成した傾斜面62が形成されており、ロックリング54の押圧片60は、押し込みにより、この傾斜面62を押圧するようになっている。このとき、傾斜面62により、押し込みの押圧力が、シール部材46を挿入孔36の径方向内側へ縮径させる力へと変換され、シール部材46が環状部40の外周面40G及びフランジ部34の外周面34Gに密着される。

【0043】

次に、本実施形態の作用を説明する。

【0044】

本実施形態の燃料タンク構造18では、燃料タンク本体14にポンプモジュール30が取り付けられた状態で、ロックリング54によってポンプモジュール30が燃料タンク本体14に固定される。このとき、ロックリング54とリテーナ48の支持部48Sとの間ではシール部材46が挟持されている。シール部材46は、環状部40の外周面40G及びフランジ部34の外周面34Gの双方に接触している。したがって、環状部40とフランジ部34との間を透過した燃料が、さらに外部に透過することが抑制される。

【0045】

ここで、図4には、任意の材料に対する、燃料の透過面積(透過方向と直交する方向の断面積)と、透過量との一般的な関係が定性的に示されている。また、図5には、同様の材料に対する、燃料の透過長さと透過量との一般的な関係が定性的に示されている。図4からは、この材料に対する燃料の透過面積が小さくなるほど、透過量も少なくなることが分かる。また、図5からは、燃料の透過長が長くなるほど、透過量が少なくなることが分かる。

【0046】

本実施形態では上記のように、環状部40とフランジ部34との間の領域を、さらにその外側のシール部材46(燃料透過性が低い材料)で全周に渡ってシールしており、燃料の透過長さが長くなっていることから、燃料の透過量を効果的に低減できることが分かる。

【0047】

特に、本実施形態では、ロックリング54の押圧片60を設けると共に、シール部材46に傾斜面62を設け、ロックリング54を押し込んだときの押圧力を利用して、シール部材46を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させている。したがって、このようにシール部材46を密着させない構成と比較して、シール部材46と環状部40の外周面40G又はフランジ部34の外周面34Gとの隙間を解消でき、燃料透過をより効果的に抑制可能となる。

【0048】

図6には、本発明の第2実施形態の燃料タンク構造122が部分的に示されている。第2実施形態では、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造としても、第1実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0049】

第2実施形態では、リテーナ128において、支持部48Sの外側に、斜め上方に立ち上がる傾斜面128Sが形成されている。また、シール部材126には、第1実施形態に係る傾斜面62は形成されておらず、自然状態でのシール部材126の断面形状は略長方形状となっている。さらに、第2実施形態のロックリング124にも、第1実施形態に係る押圧片60は形成されていない。

【0050】

このような構成とされた第2実施形態の燃料タンク構造122では、ロックリング124を所定位置まで押し込んでポンプモジュール30を燃料タンク本体14に対し固定状態に維持した状態で、リテーナ128の傾斜面128Sが、ロックリング124との間でシール部材126を部分的に挟持しており、シール部材126の断面積が小さくなっている。ここで、図4に示したように、材料に対する燃料の透過面積が小さくなるほど、透過量も少なくなる。すなわち、第2実施形態では、シール部材126の断面積を小さくすることで、燃料の透過量を効果的に低減することも可能になっている。

【0051】

また、この状態で、傾斜面128Sからシール部材126に対し、シール部材126を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力が作用する。このため、シール部材126と環状部40の外周面40G又はフランジ部34の外周面34Gとの隙間を解消でき、燃料透過をより効果的に抑制可能となる。

【0052】

図7には、本発明の第3実施形態の燃料タンク構造132が部分的に示されている。第3実施形態では、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造としても、第1実施形態または第2実施形態と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0053】

第3実施形態では、図7に二点鎖線で示すように、シール部材136の自然状態において、その上面、下面及び外周面にそれぞれ、凸部136A、136B、136Cが形成されている。凸部136A、136B、136Cはいずれも環状に形成されている。そして、特に凸部136Aが、本発明に係るシール凸部となっている。

【0054】

このような構成とされた第3実施形態の燃料タンク構造132では、ロックリング124を下方に押し込むときに、特に押し込みの初期では、シール部材136は凸部136Aでロックリング124に接触すると共に、凸部136B、136Cでリテーナ128に接触するため、摺動抵抗が少なくなる。これにより、ロックリング124を装着するときの作業性が向上する。

【0055】

また、ロックリング124を所定位置まで押し込んでポンプモジュール30を燃料タンク本体14に対し固定状態に維持した状態では、凸部136Aにより、シール部材136のロックリング124に対する密着力が高くなっている。また、凸部136B、136Cにより、シール部材136のリテーナ128に対する密着力が強くなっている。これにより、シール部材136を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力も強くなるので、燃料透過をより効果的に解消できる。換言すれば、このように、シール部材136に密着力を向上させつつ、ロックリング124の押し込み時の摺動抵抗を低減している。

【0056】

図8には、本発明の第4実施形態の燃料タンク構造142が部分的に示されている。第4実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第3実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0057】

第4実施形態では、図8に二点鎖線で示すように、シール部材146の自然状態で、その上面の凸部136Aのみが形成され、第3実施形態に係る凸部136B、136Cは形成されていない。また、シール部材146には、外周面に向かって開口された空隙部146Eが形成されている。空隙部146Eは、シール部材146に沿って環状に形成されており、シール部材146の断面は略「C」字状になっている。

【0058】

このような構成とされた第4実施形態の燃料タンク構造142においても、ロックリング124を下方に押し込むときに、シール部材146は凸部136Aでロックリング124に接触する加えて、シール部材146は、ロックリング124によって上方から押し込まれると、空隙部146Eが縮小されながらシール部材146が全体的に上下方向に縮む。したがって、ロックリング124を装着するときの摺動抵抗が小さくなり、作業性が向上する。

【0059】

また、第4実施形態では、シール部材146がリテーナ48とロックリング124の間に挟まれた状態では、弾性力により空隙部146Eが拡大する方向、すなわち上下方向にシール部材146が伸びようとするが、リテーナ128の傾斜面128Sからの反力により、この弾性力の一部が、シール部材146を環状部40の外周面40G及びフランジ部34の外周面34Gに密着させる力として作用する。このため、シール部材146を密着させない構成と比較して、燃料透過をより効果的に抑制可能となる。

【0060】

加えて第4実施形態では、シール部材146に空隙部146Eを設けた分、第1実施形態のシール部材46と比較して実質的な体積が小さくなっている。これにより、シール部材136を構成する材料も少なくて済むことになり、材料コストが低くなる。

【0061】

図9には、本発明の第5実施形態の燃料タンク構造152が示されている。第5実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第4実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0062】

第5実施形態の燃料タンク構造152は、第4実施形態の燃料タンク構造142と略同一の構成とされているが、さらに、シールリング44の外側に、金属製の外側シールリング154が配置されている。外側シールリング154は金属製なので、たとえば樹脂層22A、22C等を構成している樹脂材料と比較して、燃料透過性が低い(実質的に透過しない)。

【0063】

外側シールリング154は断面略「L」字状とされ、下方へ延出される垂直部154Gと、垂直部154Gの上端から径方向外側へ延出される水平部154Lとを有している。水平部154Lの上面は、環状部40の上面40Tから露出しており、ポンプモジュール30のフランジ部34と接触している。垂直部154Gの下端は、折返し部26におけるバリアー層24Aに達している。

【0064】

なお、環状部40に外側シールリング154を固定するためには、外側シールリング154を収容するための溝部を環状部40に形成し、燃料タンク本体の成形後に外側シールリング154を溝部に収容してもよいが、あらかじめインサート成形等により外側シールリング154が埋め込まれた燃料タンク本体を成形してもよい。

【0065】

このような構成とされた第5実施形態では、外側シールリング154は金属製とされているので、実質的に燃料が透過しない。そして、外側シールリング154により、環状部40における樹脂部分、すなわち燃料が透過する部分の透過面積が狭くなる(図9では、垂直部154Gの下端がバリアー層24Aに達しており実質的な燃料透過部分がない)と共に、透過長が長くなっている。このように、第5実施形態では、第4実施形態の効果に加えて、さらに燃料透過を抑制できる。

【0066】

なお、外側シールリング154の材質は、金属であれば特に限定されないが、材料コストや成形の容易さ、燃料に対する耐性等を総合的に考慮すると、たとえば鉄製とすることが好ましい。

【0067】

図10には、本発明の第6実施形態の燃料タンク構造162が示されている。第6実施形態においても、燃料タンクの全体的構成は第1実施形態と同一であるので説明を省略する。また、燃料タンク構造として、第1実施形態〜第5実施形態と同一の構成要素、部材等については、それぞれ同一符号を付して、詳細な説明を省略する。

【0068】

第6実施形態の燃料タンク構造162は、第5実施形態の燃料タンク構造152と略同一の構成とされているが、さらに、リテーナ168には、支持部48Sの内側部分を上方へと凸状に曲げた凸曲げ部170が形成されている。凸曲げ部170は支持部48Sよりも上方に突出しているため、シール部材146をロックリング54との間で部分的に挟んで圧縮しており、本発明に係るリテーナ凸部となっている。

【0069】

このような構成とされた第6実施形態では、シール部材146が凸曲げ部170によって圧縮された部分では、本来的に燃料透過性が低いことに加えて、さらに燃料の透過面積が狭くなっている。したがって、第5実施形態の効果に加えて、さらに、燃料タンク本体から外部への燃料透過を抑制できる。

【0070】

なお、第5実施形態の外側シールリング154を、第1〜第4実施形態の燃料タンク構造に適用してもよい。同様に、第6実施形態の凸曲げ部170を有するリテーナ168を第1〜第5実施形態の燃料タンク構造に適用してもよい。

【0071】

上記各実施形態では、本発明に係る被取付部材としてポンプモジュール30を挙げたが、被取付部材としてはこれに限定されない。たとえば、燃料タンク本体14の開口部に設けられる配管やバルブ等を被取付部材とし、これら被取付部材と開口部との間からの燃料透過を本発明により抑制してもよい。

【符号の説明】

【0072】

12 燃料タンク

14 燃料タンク本体

16 燃料タンク構成体

18 燃料タンク構造

20 取付部

22A、22C 樹脂層

24A バリアー層

30 ポンプモジュール(被取付部材)

34 フランジ部

34G 外周面

36 挿入孔

40 環状部

40G 外周面

46 シール部材

48 リテーナ

48S 支持部

54 ロックリング

58 挿通孔

60 押圧片(押圧部)

62 傾斜面

122 燃料タンク構造

124 ロックリング(ロック部材)

126 シール部材

128 リテーナ

128S 傾斜面

132 燃料タンク構造

136 シール部材

136A 凸部(シール凸部)

136B、136C 凸部

142 燃料タンク構造

146 シール部材

146E 空隙部

152 燃料タンク構造

154 外側シールリング(金属リング)

162 燃料タンク構造

168 リテーナ

170 凸曲げ部(リテーナ凸部)

【特許請求の範囲】

【請求項1】

樹脂層と、この樹脂層よりも燃料の透過性が低い材料によって樹脂層と重層されたバリアー層と、を備えた燃料タンク構成体で構成された燃料タンク本体と、

前記燃料タンク構成体に開口された開口部と、

前記開口部に挿入された状態で前記燃料タンク本体に取り付けられ、取り付け状態では前記開口部の周囲の前記燃料タンク本体と挿入方向で部分的に対向して接触する被取付部材と、

前記樹脂層よりも燃料の透過性が低い材料で構成され、前記燃料タンク本体と前記被取付部材との接触部分よりも前記開口部から見て外側で燃料タンク本体と被取付部材とに密着して燃料タンク本体と被取付部材との間をシールするシール部材と、

を有する燃料タンク構造。

【請求項2】

前記接触部分において前記燃料タンク本体と前記被取付部材との間に位置するように前記樹脂層に埋め込まれ、前記開口部を取り囲むように環状に形成された金属リング、を有する請求項1に記載の燃料タンク構造。

【請求項3】

前記シール部材が、前記開口部の周囲を取り囲むように前記挿入方向で見て環形状に形成されている請求項1又は請求項2に記載の燃料タンク構造。

【請求項4】

前記燃料タンク本体に対し前記被取付部材を脱落不能にロックすると共に、前記挿入方向と同方向へ前記シール部材を押し込み可能とされたロック部材と、

前記燃料タンク本体に備えられ、前記ロック部材との間で前記被取付部材を挟み込んで脱落不能にすると共に、ロック部材を保持するリテーナと、

を有する請求項3に記載の燃料タンク構造。

【請求項5】

前記ロック部材から前記シール部材に向けて突出され、前記押し込みによりシール部材を押圧する押圧部と、

前記シール部材に形成され、前記押圧部による押圧力を環形状の内側への力に変換して前記燃料タンク本体及び前記被取付部材へシール部材を密着させる傾斜面と、

を有する請求項4に記載の燃料タンク構造。

【請求項6】

前記シール部材に形成され、前記ロック部材の押し込み初期のロック部材との接触面積を少なくするシール凸部、を有する請求項4又は請求項5に記載の燃料タンク構造。

【請求項7】

前記シール部材に形成され、前記ロック部材の押し込みによって押圧されると圧縮される空隙部、を有する請求項4〜請求項6のいずれか1項に記載の燃料タンク構造。

【請求項8】

前記リテーナに形成され、前記ロック部材との間で前記シール部材を挟み込んで圧縮させるリテーナ凸部、を有する請求項4〜請求項7のいずれか1項に記載の燃料タンク構造。

【請求項1】

樹脂層と、この樹脂層よりも燃料の透過性が低い材料によって樹脂層と重層されたバリアー層と、を備えた燃料タンク構成体で構成された燃料タンク本体と、

前記燃料タンク構成体に開口された開口部と、

前記開口部に挿入された状態で前記燃料タンク本体に取り付けられ、取り付け状態では前記開口部の周囲の前記燃料タンク本体と挿入方向で部分的に対向して接触する被取付部材と、

前記樹脂層よりも燃料の透過性が低い材料で構成され、前記燃料タンク本体と前記被取付部材との接触部分よりも前記開口部から見て外側で燃料タンク本体と被取付部材とに密着して燃料タンク本体と被取付部材との間をシールするシール部材と、

を有する燃料タンク構造。

【請求項2】

前記接触部分において前記燃料タンク本体と前記被取付部材との間に位置するように前記樹脂層に埋め込まれ、前記開口部を取り囲むように環状に形成された金属リング、を有する請求項1に記載の燃料タンク構造。

【請求項3】

前記シール部材が、前記開口部の周囲を取り囲むように前記挿入方向で見て環形状に形成されている請求項1又は請求項2に記載の燃料タンク構造。

【請求項4】

前記燃料タンク本体に対し前記被取付部材を脱落不能にロックすると共に、前記挿入方向と同方向へ前記シール部材を押し込み可能とされたロック部材と、

前記燃料タンク本体に備えられ、前記ロック部材との間で前記被取付部材を挟み込んで脱落不能にすると共に、ロック部材を保持するリテーナと、

を有する請求項3に記載の燃料タンク構造。

【請求項5】

前記ロック部材から前記シール部材に向けて突出され、前記押し込みによりシール部材を押圧する押圧部と、

前記シール部材に形成され、前記押圧部による押圧力を環形状の内側への力に変換して前記燃料タンク本体及び前記被取付部材へシール部材を密着させる傾斜面と、

を有する請求項4に記載の燃料タンク構造。

【請求項6】

前記シール部材に形成され、前記ロック部材の押し込み初期のロック部材との接触面積を少なくするシール凸部、を有する請求項4又は請求項5に記載の燃料タンク構造。

【請求項7】

前記シール部材に形成され、前記ロック部材の押し込みによって押圧されると圧縮される空隙部、を有する請求項4〜請求項6のいずれか1項に記載の燃料タンク構造。

【請求項8】

前記リテーナに形成され、前記ロック部材との間で前記シール部材を挟み込んで圧縮させるリテーナ凸部、を有する請求項4〜請求項7のいずれか1項に記載の燃料タンク構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−221776(P2010−221776A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−69733(P2009−69733)

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]