燃料タンク用表面処理鋼板

【課題】 燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成できる経済的な燃料タンク用表面処理鋼板を提供すること。

【解決手段】 鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【解決手段】 鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は燃料タンクの外面および内面環境に適した燃料タンク用表面処理鋼板に関するもので、特にガソリン中に微量の水が含まれた場合や、アルコール系燃料の劣化により該燃料中に蟻酸などの有機酸が生成した場合などの腐食性の高い環境下でも耐食性およびスポット溶接性に優れ、かつ腐食生成物によるノズル詰まりを防止した燃料タンク用表面処理鋼板に関するものである。

【背景技術】

【0002】

燃料タンク用表面処理鋼板には、抵抗溶接、特にスポット溶接によって形成する溶接部に欠陥がないこと、タンクの内外面ともに腐食が発生しないこと、さらには燃料循環系統でフィルターの目詰まりを発生するような浮遊性の腐食生成物が生じないことが要求される。

【0003】

従来、燃料タンク用表面処理鋼板には鉛やクロムを含む表面処理鋼板が用いられていたが、鉛やクロムは人体への毒性が極めて強いこと等から環境上の問題があるので、これらの成分を含有しない燃料タンク用表面処理鋼板として、Alめっき鋼板やSn−Znめっき鋼板に係わる発明が多数提案されている。

【0004】

Sn−Znめっき鋼板は、電気めっき或いは溶融めっきで製造されるが、例えば、特許文献1ではめっき付着量を厚くして長期耐食性を確保することを目的として、溶融Sn−Znめっきで付着量を稼ぐ技術が開示されているが、Snは貴金属であり20g/m2以上の付着量は経済的ではないし、Snが多いとスポット溶接時にSnがCu電極と反応してCu−Sn合金を電極チップ表面に生成し、生成したCu−Sn合金は硬質で脆いε相(Cu3Sn)あるいはη相(Cu6Sn5)であるから、電極チップ表面からこのCu−Sn合金は欠落して行き、電極寿命を急激に低下させるという問題があった。さらに、燃料タンク内面側では劣化ガソリン等で生成する有機酸発生に伴う腐食環境下において亜鉛の溶出が多いため、溶出したZnが燃料噴霧ノズル部で沈着してノズル詰まりを生ずるという問題があった。また、燃料タンク外面側でも粗大な亜鉛晶析出を抑制できる8.8%程度以下に亜鉛含有量を制限すると亜鉛の犠牲防食能が不足するため塗膜疵部の穴あき耐食性も十分といえない。さらに、電気Sn−Znめっき鋼板で亜鉛比率が30〜40%と亜鉛含有量の高いめっき層が用いられていて、犠牲防食能が十分であるが、溶融Sn−Znめっき以上に燃料タンク内面側での腐食環境下で亜鉛の溶出が多いため上述のノズル詰まりが問題となる。

【0005】

また、燃料タンク用Sn−Znめっき鋼板は、最表層にクロメート処理を施したものが殆どであった。たとえば、特許文献2には、0.5%〜30.0%の亜鉛を含む錫−亜鉛合金めっき鋼板において、2.0μm以下の厚みの合金層を介して、最表面におけるめっき金属結晶の長径寸法が20.0mm以下のめっき組織を有し、クロム量換算で片面あたり0.2〜25mg/m2のクロメート皮膜を最表層に有する加工性・耐食性に優れた燃料タンク用防錆鋼板に関する発明が提案されているが、Crを含有するものであり、環境上の問題がある。

【0006】

また、鉛やクロムを含まない表面処理鋼板として、特許文献3では、めっきの表面にシリカ換算で10〜1000mg/m2のSiを含有する後処理皮膜を有することを特徴とする表面処理鋼板も提案されている。しかし、この発明では、燃料タンクの外面および内面環境に適した燃料タンク用表面処理鋼板とすることについての具体的開示はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−269662号公報

【特許文献2】特開平8−325692号公報

【特許文献3】特開2001−32085号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、上記実情に鑑み、燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成でき、環境上の問題もなく、スポット溶接性に優れる経済的な燃料タンク用表面処理鋼板を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、環境上の問題を引き起こす成分である鉛やクロムを含まない錫−亜鉛合金めっき鋼板に着目し、燃料タンクに必要とされる外面での犠牲防食能を保持し、かつ、内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成できる燃料タンク用表面処理鋼板について鋭意研究し、燃料タンク用表面処理鋼板の外面と内面との被覆層構造を特定することで、上記課題が解決できることを見出して、本発明を完成した。

【0010】

本発明の要旨は次の通りである。

【0011】

(1) 鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【0012】

(2) 燃料タンク外面側となる面には、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする上記(1)に記載の燃料タンク用表面処理鋼板。

【発明の効果】

【0013】

本発明の燃料タンク用表面処理鋼板によれば、燃料タンクの外面と内面とに適する表面処理を行なったので、表面燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を効果的に達成でき、スポット溶接性にも優れるという顕著な効果を奏する。

【図面の簡単な説明】

【0014】

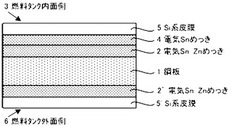

【図1】本発明の燃料タンク用表面処理鋼板の断面を模式的に示す図である。

【図2】スポット溶接性に係わるSn−Znめっき付着量(g/m2)と連続打点数(点)との関係を示す図である。

【図3】塗装後耐食性(腐食深さ)に係わるSn−Znめっき中Zn比率(mass%)と塗膜疵部腐食深さ(mm)との関係を示す図である。

【図4】燃料タンク内面耐食性亜鉛溶出に係わるSnめっき(on Sn−Znめっき)付着量(g/m2)とZn流出量(ppm)との関係を示す図である。

【発明を実施するための形態】

【0015】

従来、Sn−Znめっき鋼板を燃料タンクに適用するに当たり、燃料タンクに要求される長期間の耐食性を保持させるために、Sn−Znめっき鋼板のSn−Znめっき付着量を多くすることやZn含有量を多くすることが図られていたが、燃料タンクの外面および内面では腐食環境が異なり要求される性質、例えば、スポット溶接性、耐食性、燃料噴射のノズル詰まり防止性能等も異なっている。したがって、単にSn−Znめっき付着量を多くすることだけでは、燃料タンクの外面、内面に適しためっき鋼板とすることはできない。

【0016】

即ち、燃料タンク外面は、完璧な防錆能力が必要とされるためタンク成形後に塗装される。従って、塗装厚みが防錆能力を決定するが、素材としてはめっき層中の亜鉛付着量が多い程赤錆防止効果が大きいので、Sn−Znめっき付着量を多くすることやZn含有量を多くすることが燃料タンク外面の防錆効果を高めることに効果がある。

【0017】

しかし、タンク内面での腐食は、正常なガソリンのみの場合には問題とならないが、水の混入・塩素イオンの混入・ガソリンの酸化劣化やアルコール燃料を用いた場合に生成する蟻酸等の有機酸の生成等により、外面環境とは異なるかなり激しい腐食環境が出現する。万一、穿孔腐食によりガソリンがタンク外部に洩れた場合、重大事故につながる恐れがあり、これらの腐食は完全に防止されねばならない。この対策として、めっき中のZn含有量を多くすると、犠牲防食効果による耐食性は向上するが、Znが溶出し、溶出したZnが燃料噴霧ノズル部で沈着してノズル詰まりを生ずることとなる。また、亜鉛含有量が多くなることによってめっき層の加工性も低下し、さらに亜鉛含有量が多くなることによってハンダ性が大幅に低下することとなる。従って、燃料タンク内面は、タンク外面と異なる腐食環境に晒されることとなるので、タンク内面と外面における耐食性のバランスを図る必要がある。

【0018】

そこで、本発明らは、燃料タンク用めっき鋼板の種々表面処理皮膜の特性について検討した。その結果、電気Sn−Znめっき鋼板は、Sn−Znめっきの電位が鋼板の電位より卑であると共に、鋼板と電位が近いので、犠牲防食能があり、高防錆能を示す。そして、電気Snめっきは、亜鉛溶出抑制能、耐有機酸性能および固体潤滑能が優れている。また、Si系皮膜は、防錆(絶縁被膜)、溶接性、塗料密着性、加工性に優れていることを知見した。そこで、これらの皮膜を採用し、組み合わせることで、燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成でき、環境上の問題もなく、スポット溶接性に優れた経済的な燃料タンク用表面処理鋼板を構成させた。

【0019】

すなわち、Sn−Znめっき付着量を多くすることなく、加工性を確保して、かつ経済的になるように付着量を20g/m2以下に抑えた電気Sn−Znめっき鋼板とした。電気Sn−Znめっきとしたのは、燃料タンクのように複雑な形状に加工するためには、高度の加工性を確保する必要があるが、溶融めっきでは、めっきと母材界面に合金層が形成され、合金層は硬くて脆いため加工時にクラックを生じ易く、ある厚みよりも厚くなると合金層外側のめっき層にクラックが伝播しめっき層中に割れを生ずることとなり、めっき剥離やめっき層のダメージによる耐食性劣化の原因となるので、本発明では合金層の形成を防止できる電気めっきを採用することとした。

【0020】

そして、燃料タンク内面側でのZn溶出を抑制する必要があるので、亜鉛溶出抑制能、劣化ガソリンで生成する有機酸に対する耐有機酸性能および固体潤滑能が優れている電気Snめっきを燃料タンク内面側のみにSn−Znめっき層の上に中間層として施し、さらに、最表層にSi系皮膜を設けて、防錆(絶縁被膜)、溶接性、塗料密着性、加工性を確保することとした。

【0021】

また、鋼板の製造工程において、鋼板表面に形成される酸化物には除去しにくいものもあり、めっき性を阻害する。この影響を排除するため、めっき直前の鋼板表面に錫と反応しやすいニッケル・コバルト・銅等をプレめっきし、濡れ性を改善しても良い。ニッケル・コバルト・銅等は単体でめっきしても良いし、鉄との合金、あるいはこれら金属同志の合金であっても良い。めっき量としては鋼板表面を均一に覆う程度、例えば0.1〜2.0g/m2程度で十分である。

【0022】

本発明の燃料タンク用表面処理鋼板の断面の模式図である図1に基づいて、本発明の燃料タンク用表面処理鋼板をさらに詳細に説明する。

【0023】

本発明の燃料タンク用表面処理鋼板は、図1に示すように、鋼板1の両面に片面当たり質量%で、1〜20g/m2で、かつ質量%で、10〜50%Zn残部Snおよび不可避的不純物からなる耐食性に優れる電気Sn−Znめっき層2、2’を有し、さらに、燃料タンク内面側3の片面のみの上層に0.5〜10g/m2の電気Snめっき層4、さらにその上層に1〜1000mg/m2の少なくともSi化合物を含有したSi系皮膜5を有する。また、燃料タンク外面側6には電気Sn−Znめっき層2’の上層に1〜1000mg/m2の少なくともSi化合物を含有した皮膜5’を有する構造としたものである。

【0024】

ここで、電気Sn−Znめっき層2、2’を、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn残部Snおよび不可避的不純物からなる化学成分からなる電気Sn−Znめっき層とした理由について説明する。

【0025】

図2は、スポット溶接性に係わるSn−Znめっき付着量(g/m2)と連続打点数(点)との関係を示す図であり、図2に示すように、従来のようにSn−Znめっき付着量を多くして、付着量が20g/m2を超えると、付着量の増加に応じて連続打点数が400未満へ低下し、付着量を多くすることは経済的でもない。一方、付着量が20g/m2以下であると、連続打点数が400以上の良好なスポット溶接性を示している。なお、スポット溶接条件は、加圧力240kg、溶接電流10kA、溶接通電時間12サイクル(60Hz地帯)、連続溶接タクトを3s/回とし、溶接前の上下電極の間隔は30mmとした。使用した電極は上下ともCr−Cu製のDR形で先端の形状は6mmφとした。

また、付着量が1g/m2未満であると、めっき金属が犠牲防食効果を十分に持たなくなり、早期の赤錆発生が問題となるので、付着量を1g/m2以上とした。

【0026】

したがって、本発明では、スポット溶接性、防食性、経済性等を考慮して電気Sn−Znめっき層2、2’を、質量%で、片面当たり1〜20g/m2と限定したが、好ましくは片面当たり1〜10g/m2である。

【0027】

また、質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分からなる電気Sn−Znめっき層2、2’とした理由について説明する。

【0028】

図3は、塗装後耐食性(腐食深さ)に係わるSn−Znめっき中Zn比率(mass%)と塗膜疵部腐食深さ(mm)との関係を示す図である。

【0029】

図3に示すように、Sn−Znめっき中Zn比率(mass%)が増加すると、塗膜疵部腐食深さ(mm)、即ち、塗装後耐食性(腐食深さ)が良化し、Zn比率が10質量%以上から急激に良化し、10質量%未満では塗装後耐食性(腐食深さ)が悪い。一方、Zn比率が50質量%を超えると、亜鉛イオンが溶出して燃料タンクの内面耐食性を劣化させる。したがって、本発明では、電気Sn−Znめっき層の化学組成を質量%で10〜50%Zn、残部Snおよび不可避的不純物と限定したが、好ましくは20〜40質量%である。

【0030】

なお、塗装後耐食性(腐食深さ)試験は、70mm×150mm×0.8mmtのテストピースにエポキシ系塗料を乾燥膜厚で20μm塗布し、中心部に長さ100mmの疵をカッターで付与したものを試験に供した。エッジと端面にはポリエステルテープによりマスキングした。JASO M609で500サイクルでの腐食深さを測定した。腐食深さにて0.2mm以下および片側最大塗膜膨れ幅で5mm以下を良好とした。

【0031】

次に、燃料タンク内面側となるSn−Znめっき層の片面のみの上層に0.5〜10g/m2の電気Snめっき層とした理由について説明する。

【0032】

図4は、燃料タンク内面耐食性亜鉛溶出に係わるSnめっき(on Sn−Znめっき)付着量(g/m2)とZn流出量(ppm)との関係を示す図である。

【0033】

図4に示すように、Sn−Znめっき層上のSnめっき付着量が0.5g/m2以上からZn流出量は0.18ppm以下に急激に低下する。一方、Snめっき付着量が10g/m2以上となると、スポット溶接性が低下し、打点数が400以下となる。したがって、本発明では、電気Snめっき層を0.5〜10g/m2とした。

【0034】

さらに、片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有した皮膜とした理由について説明する。

Si系皮膜成分は主にSi化合物であり、SiO2換算の皮膜付着量として1mg/m2未満では、耐食性、塗装密着性が得られず、付着量が1000mg/m2を超えるとスポット溶接性が低下する。従って、Si化合物は、片面当りSiO2換算で1〜1000mg/m2と限定した。Si系皮膜成分を形成するのに配合するシリカの粒径は特に限定するものではないが、通常使用されている平均粒径6〜100μmのコロイダルシリカを使用することができる。

【0035】

Si系皮膜を形成するための処理液としては、シランカップリング剤、シリカおよびケイ酸塩のコロイダルシリカから選ばれる少なくとも1種のSi化合物を含有し、あるいはこれに加えて燐酸をベースとする成分に、少量の樹脂成分(カチオン性アミノ基を有する水溶性フェノール樹脂等の有機高分子化合物)を添加したものを用いれば良い。

【実施例】

【0036】

以下、実施例に基づいて本発明を詳細に説明する。

【0037】

冷延鋼帯を連続焼鈍、調質圧延して得た板厚0.8mmの鋼帯の両面に、錫イオン、亜鉛イオン、界面活性剤等からなる30℃のSn−Znめっき浴中で陰極電解してSn−Zn下層めっきを施した。付着量は通電量で、組成は電流密度およびめっき浴中のSnイオン/Znイオン比にて制御した。次いで、片面のみに45℃のフェロスタン浴と呼ばれるフェノールスルホン酸錫めっき浴中で10A/dm2の電流密度で陰極電解して錫めっきを施した。付着量は通電量で制御した。その後、Si化合物を含有した薬剤をロールコーターにてめっき最表面に塗布した後、熱風乾燥炉にてPMT150℃まで加熱して空冷にて常温まで冷却する化成処理によりSi系皮膜を形成した。

【0038】

そして、この表面処理鋼板からテストピースを切り出して下記各試験に供した。その試験結果を表1に併せて示した。

【0039】

1)塗装後耐食性

70mm×150mm×0.8mmtのテストピースにエポキシ系塗料を乾燥膜厚で20μm塗布し、中心部に長さ100mmの疵をカッターで付与したものを試験に供した。エッジと端面にはポリエステルテープによりマスキングした。JASO M609に準拠して500サイクルでの腐食深さを深度顕微鏡で測定した。腐食深さにて0.2mm以下および片側最大塗膜膨れ幅を目視して5mm以下を良好とした。良好の場合を○、不良の場合を×で示した。

【0040】

2)劣化燃料耐食性(内面亜鉛溶出試験)

タンク内面の耐食性は圧力容器中にて、100℃×6気圧で24時間放置した強制劣化ガソリンに10vol%の水を添加し腐食液(蟻酸などの有機酸)を作製した。この腐食液350ml中にて、ビードつき引抜加工をおこなっためっき鋼板(板厚減少率15%、30×35mm端面・裏面マスキング)を45℃×6週間の密封浸漬腐食試験を行い、溶出した亜鉛イオンの溶出量を測定した。亜鉛イオン溶出量は20ppm未満を良好とした。良好の場合を○、不良の場合を×で示した。

【0041】

3)スポット溶接性

下記に示す溶接条件でスポット溶接を行い、ナゲット系が4√tを切った時点までの連続打点数を評価した。片面塗装の際には、重ね合わせたときにSnめっき面が片方の鋼板は内側、もう片方は外側となるようにして評価した。

〔溶接条件〕

溶接電流:10KA、加圧力:240kg、溶接通電時間:12サイクル(60Hz)

電 極 :ドーム型電極、先端径6mm

〔評価基準〕

連続打点400点以上を良好とした。良好の場合を○、不良の場合を×で示した。

【0042】

【表1】

【0043】

表1に示すように、本発明の要件を満たす実施例の水準1〜21は、いずれも塗装後耐食性、劣化燃料耐食性(亜鉛溶出試験)に係わる内面耐食性及びスポット溶接性が良好で、総合評価として良好であった。

【0044】

これに対して、比較例の水準22は、下層めっきのSn−Znめっき付着量が少ないため、腐食深さが0.2mmを超えていて、塗装後耐食性が不良であった。

【0045】

比較例の水準23は下層めっきのSn−Znめっき付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0046】

比較例の水準24は下層めっきのSn−Znめっき層のZn比率(%)が低く、腐食深さが0.2mmを超えていて、塗装後耐食性が不良であった。

【0047】

比較例の水準25は下層めっきのSn−Znめっき層のZn比率(%)が高く、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0048】

比較例の水準26は上層内面のみのSnめっき付着量が少なく、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0049】

比較例の水準27は上層内面のみのSnめっき付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0050】

比較例の水準28はシリカ化合物の付着量が少なすぎたため、片側最大塗膜膨れ幅が5mmを超えていて、塗装後耐食性が不良で、また、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0051】

比較例の水準29はシリカ化合物の付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0052】

比較例の水準30および水準31は最表層をそれぞれエポキシ樹脂、ウレタン樹脂としたので、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0053】

比較例の水準32は、溶融亜鉛めっき(40g/m2)の付着量を多くして、コロイダルシリカを用いて化成処理を行なった従来に準じた例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0054】

比較例の水準33は溶融亜鉛めっき(40g/m2)の付着量を多くして、その上層にNiめっきを施し、コロイダルシリカを用いて化成処理を行なった従来に準じた例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0055】

比較例の水準34は、電気亜鉛めっき(20g/m2)し、その上層にエポキシ樹脂を被覆した例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0056】

比較例の水準35は、電気Zn−Niめっき(30g/m2)し、その上層にエポキシ樹脂を被覆した例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となり、また、スポット溶接の連続打点が400点未満で、溶接性も不良であった。

【0057】

比較例の水準36は、溶融亜鉛めっき(30g/m2)と水準34のめっき付着量よりも少なくして、コロイダルシリカを用いて化成処理を行なった例であるが、腐食深さが0.2mmを超えていて、塗装後耐食性が不良で、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となり、また、スポット溶接の連続打点が400点未満で、溶接性も不良であった。

【符号の説明】

【0058】

1 鋼板

2、2’ 電気Sn−Znめっき

3 燃料タンク内面側

4 電気Snめっき

5、5’ Si系皮膜

6 燃料タンク外面側

【技術分野】

【0001】

本発明は燃料タンクの外面および内面環境に適した燃料タンク用表面処理鋼板に関するもので、特にガソリン中に微量の水が含まれた場合や、アルコール系燃料の劣化により該燃料中に蟻酸などの有機酸が生成した場合などの腐食性の高い環境下でも耐食性およびスポット溶接性に優れ、かつ腐食生成物によるノズル詰まりを防止した燃料タンク用表面処理鋼板に関するものである。

【背景技術】

【0002】

燃料タンク用表面処理鋼板には、抵抗溶接、特にスポット溶接によって形成する溶接部に欠陥がないこと、タンクの内外面ともに腐食が発生しないこと、さらには燃料循環系統でフィルターの目詰まりを発生するような浮遊性の腐食生成物が生じないことが要求される。

【0003】

従来、燃料タンク用表面処理鋼板には鉛やクロムを含む表面処理鋼板が用いられていたが、鉛やクロムは人体への毒性が極めて強いこと等から環境上の問題があるので、これらの成分を含有しない燃料タンク用表面処理鋼板として、Alめっき鋼板やSn−Znめっき鋼板に係わる発明が多数提案されている。

【0004】

Sn−Znめっき鋼板は、電気めっき或いは溶融めっきで製造されるが、例えば、特許文献1ではめっき付着量を厚くして長期耐食性を確保することを目的として、溶融Sn−Znめっきで付着量を稼ぐ技術が開示されているが、Snは貴金属であり20g/m2以上の付着量は経済的ではないし、Snが多いとスポット溶接時にSnがCu電極と反応してCu−Sn合金を電極チップ表面に生成し、生成したCu−Sn合金は硬質で脆いε相(Cu3Sn)あるいはη相(Cu6Sn5)であるから、電極チップ表面からこのCu−Sn合金は欠落して行き、電極寿命を急激に低下させるという問題があった。さらに、燃料タンク内面側では劣化ガソリン等で生成する有機酸発生に伴う腐食環境下において亜鉛の溶出が多いため、溶出したZnが燃料噴霧ノズル部で沈着してノズル詰まりを生ずるという問題があった。また、燃料タンク外面側でも粗大な亜鉛晶析出を抑制できる8.8%程度以下に亜鉛含有量を制限すると亜鉛の犠牲防食能が不足するため塗膜疵部の穴あき耐食性も十分といえない。さらに、電気Sn−Znめっき鋼板で亜鉛比率が30〜40%と亜鉛含有量の高いめっき層が用いられていて、犠牲防食能が十分であるが、溶融Sn−Znめっき以上に燃料タンク内面側での腐食環境下で亜鉛の溶出が多いため上述のノズル詰まりが問題となる。

【0005】

また、燃料タンク用Sn−Znめっき鋼板は、最表層にクロメート処理を施したものが殆どであった。たとえば、特許文献2には、0.5%〜30.0%の亜鉛を含む錫−亜鉛合金めっき鋼板において、2.0μm以下の厚みの合金層を介して、最表面におけるめっき金属結晶の長径寸法が20.0mm以下のめっき組織を有し、クロム量換算で片面あたり0.2〜25mg/m2のクロメート皮膜を最表層に有する加工性・耐食性に優れた燃料タンク用防錆鋼板に関する発明が提案されているが、Crを含有するものであり、環境上の問題がある。

【0006】

また、鉛やクロムを含まない表面処理鋼板として、特許文献3では、めっきの表面にシリカ換算で10〜1000mg/m2のSiを含有する後処理皮膜を有することを特徴とする表面処理鋼板も提案されている。しかし、この発明では、燃料タンクの外面および内面環境に適した燃料タンク用表面処理鋼板とすることについての具体的開示はない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−269662号公報

【特許文献2】特開平8−325692号公報

【特許文献3】特開2001−32085号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、上記実情に鑑み、燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成でき、環境上の問題もなく、スポット溶接性に優れる経済的な燃料タンク用表面処理鋼板を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、環境上の問題を引き起こす成分である鉛やクロムを含まない錫−亜鉛合金めっき鋼板に着目し、燃料タンクに必要とされる外面での犠牲防食能を保持し、かつ、内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成できる燃料タンク用表面処理鋼板について鋭意研究し、燃料タンク用表面処理鋼板の外面と内面との被覆層構造を特定することで、上記課題が解決できることを見出して、本発明を完成した。

【0010】

本発明の要旨は次の通りである。

【0011】

(1) 鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【0012】

(2) 燃料タンク外面側となる面には、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする上記(1)に記載の燃料タンク用表面処理鋼板。

【発明の効果】

【0013】

本発明の燃料タンク用表面処理鋼板によれば、燃料タンクの外面と内面とに適する表面処理を行なったので、表面燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を効果的に達成でき、スポット溶接性にも優れるという顕著な効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の燃料タンク用表面処理鋼板の断面を模式的に示す図である。

【図2】スポット溶接性に係わるSn−Znめっき付着量(g/m2)と連続打点数(点)との関係を示す図である。

【図3】塗装後耐食性(腐食深さ)に係わるSn−Znめっき中Zn比率(mass%)と塗膜疵部腐食深さ(mm)との関係を示す図である。

【図4】燃料タンク内面耐食性亜鉛溶出に係わるSnめっき(on Sn−Znめっき)付着量(g/m2)とZn流出量(ppm)との関係を示す図である。

【発明を実施するための形態】

【0015】

従来、Sn−Znめっき鋼板を燃料タンクに適用するに当たり、燃料タンクに要求される長期間の耐食性を保持させるために、Sn−Znめっき鋼板のSn−Znめっき付着量を多くすることやZn含有量を多くすることが図られていたが、燃料タンクの外面および内面では腐食環境が異なり要求される性質、例えば、スポット溶接性、耐食性、燃料噴射のノズル詰まり防止性能等も異なっている。したがって、単にSn−Znめっき付着量を多くすることだけでは、燃料タンクの外面、内面に適しためっき鋼板とすることはできない。

【0016】

即ち、燃料タンク外面は、完璧な防錆能力が必要とされるためタンク成形後に塗装される。従って、塗装厚みが防錆能力を決定するが、素材としてはめっき層中の亜鉛付着量が多い程赤錆防止効果が大きいので、Sn−Znめっき付着量を多くすることやZn含有量を多くすることが燃料タンク外面の防錆効果を高めることに効果がある。

【0017】

しかし、タンク内面での腐食は、正常なガソリンのみの場合には問題とならないが、水の混入・塩素イオンの混入・ガソリンの酸化劣化やアルコール燃料を用いた場合に生成する蟻酸等の有機酸の生成等により、外面環境とは異なるかなり激しい腐食環境が出現する。万一、穿孔腐食によりガソリンがタンク外部に洩れた場合、重大事故につながる恐れがあり、これらの腐食は完全に防止されねばならない。この対策として、めっき中のZn含有量を多くすると、犠牲防食効果による耐食性は向上するが、Znが溶出し、溶出したZnが燃料噴霧ノズル部で沈着してノズル詰まりを生ずることとなる。また、亜鉛含有量が多くなることによってめっき層の加工性も低下し、さらに亜鉛含有量が多くなることによってハンダ性が大幅に低下することとなる。従って、燃料タンク内面は、タンク外面と異なる腐食環境に晒されることとなるので、タンク内面と外面における耐食性のバランスを図る必要がある。

【0018】

そこで、本発明らは、燃料タンク用めっき鋼板の種々表面処理皮膜の特性について検討した。その結果、電気Sn−Znめっき鋼板は、Sn−Znめっきの電位が鋼板の電位より卑であると共に、鋼板と電位が近いので、犠牲防食能があり、高防錆能を示す。そして、電気Snめっきは、亜鉛溶出抑制能、耐有機酸性能および固体潤滑能が優れている。また、Si系皮膜は、防錆(絶縁被膜)、溶接性、塗料密着性、加工性に優れていることを知見した。そこで、これらの皮膜を採用し、組み合わせることで、燃料タンクに必要とされる外面での犠牲防食能と内面での防食能および燃料噴射ノズルでの詰まり防止のための亜鉛の溶出抑制を達成でき、環境上の問題もなく、スポット溶接性に優れた経済的な燃料タンク用表面処理鋼板を構成させた。

【0019】

すなわち、Sn−Znめっき付着量を多くすることなく、加工性を確保して、かつ経済的になるように付着量を20g/m2以下に抑えた電気Sn−Znめっき鋼板とした。電気Sn−Znめっきとしたのは、燃料タンクのように複雑な形状に加工するためには、高度の加工性を確保する必要があるが、溶融めっきでは、めっきと母材界面に合金層が形成され、合金層は硬くて脆いため加工時にクラックを生じ易く、ある厚みよりも厚くなると合金層外側のめっき層にクラックが伝播しめっき層中に割れを生ずることとなり、めっき剥離やめっき層のダメージによる耐食性劣化の原因となるので、本発明では合金層の形成を防止できる電気めっきを採用することとした。

【0020】

そして、燃料タンク内面側でのZn溶出を抑制する必要があるので、亜鉛溶出抑制能、劣化ガソリンで生成する有機酸に対する耐有機酸性能および固体潤滑能が優れている電気Snめっきを燃料タンク内面側のみにSn−Znめっき層の上に中間層として施し、さらに、最表層にSi系皮膜を設けて、防錆(絶縁被膜)、溶接性、塗料密着性、加工性を確保することとした。

【0021】

また、鋼板の製造工程において、鋼板表面に形成される酸化物には除去しにくいものもあり、めっき性を阻害する。この影響を排除するため、めっき直前の鋼板表面に錫と反応しやすいニッケル・コバルト・銅等をプレめっきし、濡れ性を改善しても良い。ニッケル・コバルト・銅等は単体でめっきしても良いし、鉄との合金、あるいはこれら金属同志の合金であっても良い。めっき量としては鋼板表面を均一に覆う程度、例えば0.1〜2.0g/m2程度で十分である。

【0022】

本発明の燃料タンク用表面処理鋼板の断面の模式図である図1に基づいて、本発明の燃料タンク用表面処理鋼板をさらに詳細に説明する。

【0023】

本発明の燃料タンク用表面処理鋼板は、図1に示すように、鋼板1の両面に片面当たり質量%で、1〜20g/m2で、かつ質量%で、10〜50%Zn残部Snおよび不可避的不純物からなる耐食性に優れる電気Sn−Znめっき層2、2’を有し、さらに、燃料タンク内面側3の片面のみの上層に0.5〜10g/m2の電気Snめっき層4、さらにその上層に1〜1000mg/m2の少なくともSi化合物を含有したSi系皮膜5を有する。また、燃料タンク外面側6には電気Sn−Znめっき層2’の上層に1〜1000mg/m2の少なくともSi化合物を含有した皮膜5’を有する構造としたものである。

【0024】

ここで、電気Sn−Znめっき層2、2’を、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn残部Snおよび不可避的不純物からなる化学成分からなる電気Sn−Znめっき層とした理由について説明する。

【0025】

図2は、スポット溶接性に係わるSn−Znめっき付着量(g/m2)と連続打点数(点)との関係を示す図であり、図2に示すように、従来のようにSn−Znめっき付着量を多くして、付着量が20g/m2を超えると、付着量の増加に応じて連続打点数が400未満へ低下し、付着量を多くすることは経済的でもない。一方、付着量が20g/m2以下であると、連続打点数が400以上の良好なスポット溶接性を示している。なお、スポット溶接条件は、加圧力240kg、溶接電流10kA、溶接通電時間12サイクル(60Hz地帯)、連続溶接タクトを3s/回とし、溶接前の上下電極の間隔は30mmとした。使用した電極は上下ともCr−Cu製のDR形で先端の形状は6mmφとした。

また、付着量が1g/m2未満であると、めっき金属が犠牲防食効果を十分に持たなくなり、早期の赤錆発生が問題となるので、付着量を1g/m2以上とした。

【0026】

したがって、本発明では、スポット溶接性、防食性、経済性等を考慮して電気Sn−Znめっき層2、2’を、質量%で、片面当たり1〜20g/m2と限定したが、好ましくは片面当たり1〜10g/m2である。

【0027】

また、質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分からなる電気Sn−Znめっき層2、2’とした理由について説明する。

【0028】

図3は、塗装後耐食性(腐食深さ)に係わるSn−Znめっき中Zn比率(mass%)と塗膜疵部腐食深さ(mm)との関係を示す図である。

【0029】

図3に示すように、Sn−Znめっき中Zn比率(mass%)が増加すると、塗膜疵部腐食深さ(mm)、即ち、塗装後耐食性(腐食深さ)が良化し、Zn比率が10質量%以上から急激に良化し、10質量%未満では塗装後耐食性(腐食深さ)が悪い。一方、Zn比率が50質量%を超えると、亜鉛イオンが溶出して燃料タンクの内面耐食性を劣化させる。したがって、本発明では、電気Sn−Znめっき層の化学組成を質量%で10〜50%Zn、残部Snおよび不可避的不純物と限定したが、好ましくは20〜40質量%である。

【0030】

なお、塗装後耐食性(腐食深さ)試験は、70mm×150mm×0.8mmtのテストピースにエポキシ系塗料を乾燥膜厚で20μm塗布し、中心部に長さ100mmの疵をカッターで付与したものを試験に供した。エッジと端面にはポリエステルテープによりマスキングした。JASO M609で500サイクルでの腐食深さを測定した。腐食深さにて0.2mm以下および片側最大塗膜膨れ幅で5mm以下を良好とした。

【0031】

次に、燃料タンク内面側となるSn−Znめっき層の片面のみの上層に0.5〜10g/m2の電気Snめっき層とした理由について説明する。

【0032】

図4は、燃料タンク内面耐食性亜鉛溶出に係わるSnめっき(on Sn−Znめっき)付着量(g/m2)とZn流出量(ppm)との関係を示す図である。

【0033】

図4に示すように、Sn−Znめっき層上のSnめっき付着量が0.5g/m2以上からZn流出量は0.18ppm以下に急激に低下する。一方、Snめっき付着量が10g/m2以上となると、スポット溶接性が低下し、打点数が400以下となる。したがって、本発明では、電気Snめっき層を0.5〜10g/m2とした。

【0034】

さらに、片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有した皮膜とした理由について説明する。

Si系皮膜成分は主にSi化合物であり、SiO2換算の皮膜付着量として1mg/m2未満では、耐食性、塗装密着性が得られず、付着量が1000mg/m2を超えるとスポット溶接性が低下する。従って、Si化合物は、片面当りSiO2換算で1〜1000mg/m2と限定した。Si系皮膜成分を形成するのに配合するシリカの粒径は特に限定するものではないが、通常使用されている平均粒径6〜100μmのコロイダルシリカを使用することができる。

【0035】

Si系皮膜を形成するための処理液としては、シランカップリング剤、シリカおよびケイ酸塩のコロイダルシリカから選ばれる少なくとも1種のSi化合物を含有し、あるいはこれに加えて燐酸をベースとする成分に、少量の樹脂成分(カチオン性アミノ基を有する水溶性フェノール樹脂等の有機高分子化合物)を添加したものを用いれば良い。

【実施例】

【0036】

以下、実施例に基づいて本発明を詳細に説明する。

【0037】

冷延鋼帯を連続焼鈍、調質圧延して得た板厚0.8mmの鋼帯の両面に、錫イオン、亜鉛イオン、界面活性剤等からなる30℃のSn−Znめっき浴中で陰極電解してSn−Zn下層めっきを施した。付着量は通電量で、組成は電流密度およびめっき浴中のSnイオン/Znイオン比にて制御した。次いで、片面のみに45℃のフェロスタン浴と呼ばれるフェノールスルホン酸錫めっき浴中で10A/dm2の電流密度で陰極電解して錫めっきを施した。付着量は通電量で制御した。その後、Si化合物を含有した薬剤をロールコーターにてめっき最表面に塗布した後、熱風乾燥炉にてPMT150℃まで加熱して空冷にて常温まで冷却する化成処理によりSi系皮膜を形成した。

【0038】

そして、この表面処理鋼板からテストピースを切り出して下記各試験に供した。その試験結果を表1に併せて示した。

【0039】

1)塗装後耐食性

70mm×150mm×0.8mmtのテストピースにエポキシ系塗料を乾燥膜厚で20μm塗布し、中心部に長さ100mmの疵をカッターで付与したものを試験に供した。エッジと端面にはポリエステルテープによりマスキングした。JASO M609に準拠して500サイクルでの腐食深さを深度顕微鏡で測定した。腐食深さにて0.2mm以下および片側最大塗膜膨れ幅を目視して5mm以下を良好とした。良好の場合を○、不良の場合を×で示した。

【0040】

2)劣化燃料耐食性(内面亜鉛溶出試験)

タンク内面の耐食性は圧力容器中にて、100℃×6気圧で24時間放置した強制劣化ガソリンに10vol%の水を添加し腐食液(蟻酸などの有機酸)を作製した。この腐食液350ml中にて、ビードつき引抜加工をおこなっためっき鋼板(板厚減少率15%、30×35mm端面・裏面マスキング)を45℃×6週間の密封浸漬腐食試験を行い、溶出した亜鉛イオンの溶出量を測定した。亜鉛イオン溶出量は20ppm未満を良好とした。良好の場合を○、不良の場合を×で示した。

【0041】

3)スポット溶接性

下記に示す溶接条件でスポット溶接を行い、ナゲット系が4√tを切った時点までの連続打点数を評価した。片面塗装の際には、重ね合わせたときにSnめっき面が片方の鋼板は内側、もう片方は外側となるようにして評価した。

〔溶接条件〕

溶接電流:10KA、加圧力:240kg、溶接通電時間:12サイクル(60Hz)

電 極 :ドーム型電極、先端径6mm

〔評価基準〕

連続打点400点以上を良好とした。良好の場合を○、不良の場合を×で示した。

【0042】

【表1】

【0043】

表1に示すように、本発明の要件を満たす実施例の水準1〜21は、いずれも塗装後耐食性、劣化燃料耐食性(亜鉛溶出試験)に係わる内面耐食性及びスポット溶接性が良好で、総合評価として良好であった。

【0044】

これに対して、比較例の水準22は、下層めっきのSn−Znめっき付着量が少ないため、腐食深さが0.2mmを超えていて、塗装後耐食性が不良であった。

【0045】

比較例の水準23は下層めっきのSn−Znめっき付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0046】

比較例の水準24は下層めっきのSn−Znめっき層のZn比率(%)が低く、腐食深さが0.2mmを超えていて、塗装後耐食性が不良であった。

【0047】

比較例の水準25は下層めっきのSn−Znめっき層のZn比率(%)が高く、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0048】

比較例の水準26は上層内面のみのSnめっき付着量が少なく、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0049】

比較例の水準27は上層内面のみのSnめっき付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0050】

比較例の水準28はシリカ化合物の付着量が少なすぎたため、片側最大塗膜膨れ幅が5mmを超えていて、塗装後耐食性が不良で、また、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0051】

比較例の水準29はシリカ化合物の付着量が多すぎたため、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0052】

比較例の水準30および水準31は最表層をそれぞれエポキシ樹脂、ウレタン樹脂としたので、スポット溶接の連続打点が400点未満で、溶接性が不良であった。

【0053】

比較例の水準32は、溶融亜鉛めっき(40g/m2)の付着量を多くして、コロイダルシリカを用いて化成処理を行なった従来に準じた例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0054】

比較例の水準33は溶融亜鉛めっき(40g/m2)の付着量を多くして、その上層にNiめっきを施し、コロイダルシリカを用いて化成処理を行なった従来に準じた例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0055】

比較例の水準34は、電気亜鉛めっき(20g/m2)し、その上層にエポキシ樹脂を被覆した例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となっていた。

【0056】

比較例の水準35は、電気Zn−Niめっき(30g/m2)し、その上層にエポキシ樹脂を被覆した例であるが、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となり、また、スポット溶接の連続打点が400点未満で、溶接性も不良であった。

【0057】

比較例の水準36は、溶融亜鉛めっき(30g/m2)と水準34のめっき付着量よりも少なくして、コロイダルシリカを用いて化成処理を行なった例であるが、腐食深さが0.2mmを超えていて、塗装後耐食性が不良で、亜鉛イオンの溶出量が高く劣化燃料耐食性が不良となり、また、スポット溶接の連続打点が400点未満で、溶接性も不良であった。

【符号の説明】

【0058】

1 鋼板

2、2’ 電気Sn−Znめっき

3 燃料タンク内面側

4 電気Snめっき

5、5’ Si系皮膜

6 燃料タンク外面側

【特許請求の範囲】

【請求項1】

鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【請求項2】

燃料タンク外面側となる面には、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする請求項1記載の燃料タンク用表面処理鋼板。

【請求項1】

鋼板の両面に片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらに片面のみの上層に0.5〜10g/m2のSnめっき層、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする燃料タンク用表面処理鋼板。

【請求項2】

燃料タンク外面側となる面には、片面当たり1g/m2〜20g/m2で、かつ質量%で、10〜50%Zn、残部Snおよび不可避的不純物からなる化学成分の電気Sn−Znめっき層を有し、さらにその上層に片面当りSiO2換算で1〜1000mg/m2のSi化合物を含有したSi系皮膜を有することを特徴とする請求項1記載の燃料タンク用表面処理鋼板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−136741(P2012−136741A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290199(P2010−290199)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]