燃料チューブ

【課題】複数の層を積層してなるチューブ本体2とコネクタ3とをスピン溶接により接合してなる燃料チューブ1において、チューブ本体2の柔軟性を確保しながら、チューブ本体2とコネクタ3とを含むチューブ1全体の通電性を向上させる。

【解決手段】チューブ本体を少なくとも3つの層4〜6で形成するとともに、最内層4に隣接してその外側に積層された内層5を、最外層6を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにした。

【解決手段】チューブ本体を少なくとも3つの層4〜6で形成するとともに、最内層4に隣接してその外側に積層された内層5を、最外層6を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブに関する技術分野に属する。

【背景技術】

【0002】

従来より、複数の層を径方向に積層して形成されるチューブ本体と、接続用のコネクタとをスピン溶接により接合してなる燃料チューブは知られている(例えば、特許文献1参照)。この燃料チューブでは、最内層がフッ素系樹脂で構成され、最外層がコネクタに溶着し易い熱溶融性樹脂で構成されている。スピン溶接時には先ず、チューブ本体の一端部をコネクタに設けられた環状のチューブ挿入溝に挿入し、次いで、挿入したチューブ本体の一端部を、チューブ挿入溝の開口側から奥側に向かって押し込みながら、コネクタをその中心軸周りに回転させる。これにより、上記最内層及び最外層がそれぞれコネクタのチューブ挿入溝の内周側壁面及び外周側壁面に接触しながら摺動し、この結果、熱溶融性に優れた最外層のみがコネクタとの接触により摩擦熱で溶融して固化する。こうして、チューブ本体がコネクタに対して溶着される。

【0003】

チューブ本体の最内層の内周面には導電性が付与されており、これにより、チューブ内を流れる燃料と最内層との摩擦により蓄積した電荷がスパークして燃料に引火するのを防止することができる。

【0004】

この他にも、チューブの柔軟性(振動吸収性)を高めるために、チューブ本体の最外層に可塑剤を添加するようにしたものも知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特願2001−563825号公報

【特許文献2】特開2009−299721号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、チューブ本体とコネクタとをスピン溶接により接合してなる上述の燃料チューブでは、スピン溶接時にチューブ本体の最内層が、コネクタからの反力を受けてチューブ挿入溝の内周側壁面から離間する向きに変形してしまう。このため、スピン溶接終了後における最内層とコネクタとの物理的な接触性が低下し、延いては、コネクタとチューブ本体とを含む燃料チューブ全体の電気抵抗値が高くなるという問題がある。

【0007】

特に、最外層に可塑剤を添加した上述の特許文献2に示す燃料チューブでは、最外層が柔らかいために、スピン溶接時における最内層の変形を最外層によって抑制することができず、上述の電気抵抗値の増加の問題が特に顕著になる。したがって、燃料チューブの耐燃料引火性を向上させる観点から改良の余地がある。

【0008】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、複数の層を積層してなるチューブ本体とコネクタとをスピン溶接により接合してなる燃料チューブに対して、その構成に工夫を凝らすことで、チューブ本体の柔軟性を確保しながら、静電荷の蓄積に起因したスパークの発生を防止して、燃料チューブの耐燃料引火性を向上させようとすることにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、この発明では、チューブ本体を少なくとも3つの層で形成するとともに、最内層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにした。

【0010】

具体的には、請求項1の発明では、複数の層を径方向に積層してなるとともに最内層である第1層が導電性樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブを対象とする。

【0011】

そして、上記チューブ本体は少なくとも3つの層を積層してなり、上記チューブ本体の第1層に隣接してその径方向外側に積層された第2層の摩擦溶接時における曲げ弾性率が、最外層の摩擦溶接時における曲げ弾性率よりも高いものとする。

【0012】

これによれば、燃料チューブの柔軟性を確保しながら、チューブ1全体の電気抵抗値を低く抑えることができる。

【0013】

すなわち、チューブ本体を最内層(第1層)と最外層(第2層)との2層で構成した従来のチューブでは、通常、チューブ(チューブ本体)の柔軟性を向上させるために第2層を形成する樹脂の曲げ弾性率を極力低く設定するようにしている。このため、スピン溶接時にチューブ本体をコネクタのチューブ挿入溝に押し込む際、チューブ本体の第1層が該挿入溝の内周側壁面からの反力により径方向外側(内周側壁面から離間する向き)に変形しようとするのを第2層により抑制することができず、この結果、スピン溶接後の第1層とコネクタとの物理的な接触性が低下し、チューブ本体とコネクタとの間の通電性(以下、燃料チューブの通電性という)が悪化するという問題がある。

【0014】

これに対して、本発明では、チューブ本体を少なくとも3つの層で形成するとともに、第1層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにしたことで、最外層の曲げ弾性率を低減することなく、スピン溶接時に生じる第1層の変形を第2層によって確実に抑制することができる。よって、チューブの柔軟性を確保しながら、スピン溶接後における第1層とコネクタとの物理的な接触性を向上させて燃料チューブの通電性を改善することができる。

【0015】

尚、本明細書おいて、「コネクタと第1層との物理的な接触性が高い」とは、第1層(導電層)とコネクタとの接触面積が大きいことを意味している。また、チューブ本体とコネクタとの溶接方法としては、スピン溶接に限らず、例えば振動溶接や超音波溶接等(いずれも摩擦溶接の一種)を採用することができる。

【0016】

請求項2の発明では、請求項1の発明において、上記チューブ本体の第2層に含まれる可塑剤の含有割合が最外層に含まれる可塑剤の含有割合よりも低いものとする。

【0017】

これによれば、最外層よりも可塑剤の添加量が少ない高硬度の樹脂を第1に隣接してその外側に第2層として積層することにより、最外層の可塑剤添加量を低減することなく、スピン溶接時における第1層の径方向外側への変形を高硬度の第2層により確実に抑制することができる。よって、請求項1の発明と同様の作用効果を得ることができる。

【0018】

請求項3の発明では、請求項1又は請求項2の発明において、上記チューブ本体の第2層を形成する樹脂の融点が最外層を形成する樹脂の融点よりも高いものとする。

【0019】

これによれば、チューブ本体の第2層を形成する樹脂の融点を、最外層を形成する樹脂の融点よりも高く設定するようにしたことで、スピン溶接時に第2層が溶融するのを抑制してその硬度を高く維持することができる。よって、スピン溶接時における第1層の径方向外側への変形を第2層によって確実に抑制することができる。また、最外層を形成する樹脂の融点を高くしなくても第2層の融点を高くすればよいので、最外層を例えばPA12等の安価で融点の低いナイロン系樹脂で構成することができ、燃料チューブの低コスト化を図ることができる。

【0020】

請求項4の発明では、請求項1乃至3のいずれか一つの発明において、上記チューブ本体の第2層を形成する樹脂の融点が225℃以上であり、最外層を形成する樹脂の融点が200℃未満であるものとする。

【0021】

これによれば、第2層を形成する樹脂の融点が、スピン溶接時(摩擦溶接時)におけるコネクタとチューブ本体との接触部の温度に相当する温度(例えば200℃)よりも高く設定されているため、スピン溶接時における第2層の溶融を抑制してその硬度を高く維持することができる。よって、請求項3の発明と同様の作用効果を得ることができる。一方、最外層を形成する樹脂の融点は200℃よりも低く設定されているため、スピン溶接により最外層をコネクタに確実に溶着させることができる。

【0022】

請求項5の発明では、請求項1乃至4のいずれか一つの発明において、上記チューブ本体の第2層の厚みは、チューブ本体の厚みの20%以上に設定されているものとする。

【0023】

これによれば、第2層の厚みを十分に確保することで、第2層の径方向の曲げ剛性を向上させることができる。よって、スピン溶接時における第1層の径方向外側への変形を第2層によって確実に抑制することができる。

【0024】

尚、本明細書において、「曲げ剛性」とは、層の厚み等も考慮に入れた、層の曲げ難さを意味している一方、「曲げ弾性率」は、ASTM D790(又はISO 178)にて定められる所定形状のサンプル試験片について測定される値を意味していて層の厚みを考慮に入れたものではない。

【0025】

請求項6の発明では、請求項1乃至5のいずれか一つの発明において、上記チューブ本体の第1層はフッ素系樹脂からなるものとする。

【0026】

これによれば、第1層を形成する樹脂としてフッ素系樹脂を採用するようにしたことで、アルコール燃料等に対する耐燃料性(耐久性、耐腐食性等)を向上させることができる。さらに、フッ素系樹脂はガソリンが酸化されて生成するサワーガソリンに対する耐性にも優れているため、燃料チューブの耐サワーガソリン性を向上させることができる。

【0027】

ここで、第1層を形成するフッ素樹脂は、ナイロン系樹脂等に比べてコネクタに対して摩擦溶着し難いという性質を有している。すなわち、第1層を融点の高いフッ素系樹脂で形成した場合、そのフッ素系樹脂の融点はスピン溶接時におけるコネクタとチューブ本体との接触部の温度よりも高いため、第1層がコネクタに対して溶着されることはない。また、第1層を融点の低いフッ素系樹脂(例えば、ダイキン工業社製 ネオフロンEFEP RP−5000AS,融点195℃)で形成した場合も、スピン溶接時にコネクタ及び第1層の双方の官能基が化学反応を起こして分子結合できるだけの十分な熱溶融状態を得ることができないため、第1層がコネクタに対して溶着されることはない。このため、第1層をフッ素系樹脂で構成した燃料チューブでは、第1層がコネクタに対して摩擦溶着により化学的に結合されない。よって、コネクタと第1層との物理的な接触性を高めることが、燃料チューブの通電性を改善する上で特に重要となり、本発明は、このように第1層をコネクタに対して化学的に結合することができない燃料チューブに対して特に有用である。

【0028】

請求項7の発明では、請求項1乃至6のいずれか一つの発明において、上記チューブ本体の最外層はPA11又はPA12からなるものとする。

【0029】

これによれば、最外層を形成する樹脂として安価で加工性に優れたPA11又はPA12を採用するようにしたことで、燃料チューブの低コスト化を図ることができる。

【0030】

請求項8の発明では、請求項1乃至7のいずれか一つの発明において、上記チューブ本体の内層は、PA6、PA6T、PA66、及びPA612のいずれかの樹脂からなるものとする。

【0031】

この構成によれば、請求項1乃至7の発明と同様の作用効果を確実に得ることができる。

【発明の効果】

【0032】

以上説明したように、本発明の燃料チューブによると、チューブ本体を少なくとも3つの層で形成するとともに、最内層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにしたことで、チューブ本体の柔軟性を確保しつつ、燃料チューブ全体の通電性を向上させることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態に係る燃料チューブのチューブ本体を示す、その軸心方向に垂直な断面図である。

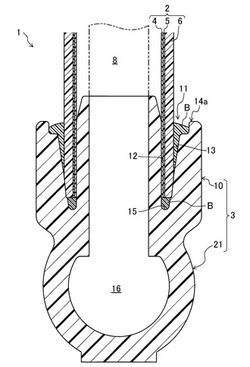

【図2】チューブ本体とコネクタとの接続構造を示す、燃料チューブの軸心方向に沿った断面図である。

【図3】コネクタの側面図である。

【図4】コネクタのチューブ挿入溝の形状を拡大して示す、コネクタの軸心方向に沿った断面図である。

【図5】燃料チューブの電気抵抗値の測定方法を説明するための説明図である。

【図6】実施形態2を示す図2相当図である。

【発明を実施するための形態】

【0034】

<実施形態1>

図1及び図2は、本発明の実施形態1に係る燃料チューブ1を示す。この燃料チューブ1は、例えば、自動車の燃料注入配管と燃料タンクとの連絡、或いはエンジンへ燃料を送る連絡配管に用いられるものである。この燃料チューブ1は、液体燃料に限らず気体燃料にも使用することができる。

【0035】

上記燃料チューブ1は、図2に示すように、樹脂製のチューブ本体2と、チューブ本体2を配管等に接続するための(接続用の)コネクタ3とを有している。チューブ本体2とコネクタ3とは、スピン溶接(摩擦溶接の一種)により一体化されている。

【0036】

チューブ本体2は、内径及び外径が一端側から他端側まで略一定である円管であって、少なくとも3つの層を径方向に積層して形成されている。図1及び図2に示す例では、チューブ本体2は、第1層としての最内層4と、該最内層4に隣接してその外側に積層される第2層としての内層5と、内層5の外側に積層される最外層6との3つの層で形成されている。これら3つの層4〜6のうち最内層4は後述するように導電性を有している。

【0037】

上記コネクタ3は、チューブ本体2が挿入されてスピン溶接されるチューブ挿入溝11を有している。本実施形態では、チューブ本体2は、詳細は後述するように、最外層6をチューブ挿入溝11内の外周側壁面13に溶着させることでコネクタ3に接合されている。

【0038】

以下、チューブ本体2を構成する各層4〜6の詳細について説明する。

【0039】

上記最内層4は、燃料が通過する燃料通路8を形成している。最内層4の内周面は燃料通路8内を流れる燃料と直接接触するため、両者の摩擦により蓄積した静電荷がスパークして燃料に引火する虞がある。したがって、これを防止するべく最内層4は導電性を有する樹脂で形成されている。

【0040】

本実施形態では、最内層4は、樹脂に導電性フィラーを混練して形成されている。導電性フィラーとしては、例えば、金属、炭素等の導電性単体粉末、導電性単体繊維、酸化亜鉛等の導電性化合物の粉末、表面導電化処理粉末等が挙げられる。

【0041】

上記導電性単体粉末、導電性単体繊維としては、例えば、銅、ニッケル等の金属粉末、鉄、ステンレス等の金属繊維、カーボンブラック、炭素繊維、特開平3−174018号公報等に記載の炭素フィブリル等が挙げられる。上記表面導電化処理粉末は、ガラスビーズ、酸化チタン等の非導電性粉末の表面に導電化処理を施して得られる粉末である。上記導電化処理の方法としては、例えば、金属スパッタリング、無電解メッキ等が挙げられる。上述した導電性フィラーの中でも、カーボンブラックが経済性及び静電荷蓄積防止の観点から特に好ましい。

【0042】

上記最内層4に使用される樹脂は、直接燃料に接触するため、導電性に加えて燃料に対する耐性(耐燃料劣化性、耐燃料腐食性等)を有していることが好ましい。最内層4用の樹脂としては、例えば、耐アルコール燃料性及び耐サワーガソリン性に優れたフッ素系樹脂を採用することができる。フッ素系樹脂は、PA樹脂よりも耐燃料透過性に優れていて、耐燃料透過性の観点からも好ましい。

【0043】

このフッ素系樹脂としては、テトラフルオロエチレン/パーフルオロアルキルエーテル共重合体(PFA)、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、エチレン/テトラフルオロエチレン共重合体(ETFE)、ポリフッ化ビニル(PVF)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、エチレン/クロロトリフルオロエチレン共重合体(ECTFE)、フッ化ビニリデン/クロロトリフルオロエチレン共重合体、クロロトリフルオロエチレン/テトラフルオロエチレン共重合体、ビニリデンフルオライド/テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体、エチレン/テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体、フッ化ビニリデン/テトラフルオロエチレン共重合体、フッ化ビニリデン/ヘキサフルオロプロピレン共重合体、フッ化ビニリデン/ペンタフルオロプロピレン共重合体、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(THV)、フッ化ビニリデン/ペンタフルオロプロピレン/テトラフルオロエチレン共重合体、フッ化ビニリデン/パーフルオロアルキルビニルエーテル/テトラフルオロエチレン共重合体等が挙げられ、少なくとも1種の含フッ素単量体から誘導される繰り返し単位を有する重合体であり、前記重合体を1種又は2種以上を用いても構わない。最内層4は必ずしもコネクタ3に溶着される必要はなく、少なくとも、最外層6がコネクタ3に溶着されていればよい。したがって、最内層4を構成する樹脂は、チューブ本体2とコネクタ3とを溶接させる温度条件よりも高融点の樹脂であってもよい。

【0044】

内層5は、後述するようにスピン溶接時における最内層4の変形を抑制する観点から、最外層6よりも曲げ弾性率(200℃)の高い樹脂で形成されている。ここで、「曲げ弾性率(200℃)」は、温度200℃における曲げ弾性率を意味しており、この温度200℃は、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度に相当する温度である。

【0045】

また、内層5を形成する樹脂は、スピン溶接時における内層5の硬度を高く維持する観点から、最外層6を形成する樹脂よりも融点が高いことが好ましい。内層5用の樹脂としては、例えば、融点200℃以上のナイロン系熱可塑性樹脂であることが好ましく、融点225℃以上のナイロン系熱可塑性樹脂であることがさらに好ましく、融点240℃以上のナイロン系熱可塑性樹脂であることがより一層好ましい。このナイロン系熱可塑性樹脂として、例えば、ポリアミド(PA)6、ポリアミド66、ポリアミド99、ポリアミド610、ポリアミド26、ポリアミド46、ポリアミド69、ポリアミド611、ポリアミド612、ポリアミド6T、ポリアミド6I、ポリアミド912、ポリアミドTMHT、ポリアミド9T、ポリアミド9I、ポリアミド9N、ポリアミド1010、ポリアミド1012、ポリアミド10T、ポリアミド10N、ポリアミド11T、ポリアミド11I、ポリアミド11N、ポリアミド1212、ポリアミド12T、ポリアミド12I、ポリアミド12N、ポリアミドMXD6、ポリアミドPACM12、ポリアミドジメチルPACM12等の脂肪族ポリアミドや芳香族ポリアミド等が挙げられ、少なくとも1種のポリアミドや、これらポリアミドの原料モノマーを数種用いた共重合体が挙げられる。これらは1種又は2種以上を用いることができる。チューブ本体2の耐熱性、機械的強度や、層間接着性の観点から、上記ポリアミド6、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド6T、ポリアミド6N、ポリアミド9T、ポリアミド9N、ポリアミド12T、ポリアミド12Nが好ましい。

【0046】

内層5用の樹脂は、コスト性、製造安定性、機械的特性、及び積層チューブの層間接着性等を考慮してナイロン系熱可塑性樹脂が好ましいが、チューブ1全体の電気抵抗値を低く抑える観点から、高曲げ弾性率の樹脂であり且つ得られる積層チューブの機械的性質が十分であれば非ナイロン系熱可塑性樹脂で形成してもよく、この場合、高融点の樹脂で形成することがより好ましい

また、内層5用の樹脂は、例えば、少なくとも1種のポリアミドと、少なくとも1種の非ポリアミド系樹脂の両樹脂をアロイした材料で形成してもよい。

【0047】

また、内層5用の樹脂は、ナイロン系熱可塑性樹脂とその他樹脂とのポリマーアロイにより高強度化を図ったものであってもよい。

【0048】

さらに、内層5用の樹脂は、可塑剤をできるだけ添加せずに硬度及び曲げ剛性を上げることが好ましい。この可塑剤の添加量は、例えば7wt%以下であることが好ましく、5wt%以下であることがより一層好ましい。

【0049】

さらに、内層5用の樹脂にガラス繊維等のフィラーを添加し、強度及び硬度を向上させるようにしてもよい。

【0050】

上記コネクタ3は、導電性を有する樹脂製の一体成型品であって、樹脂にガラス繊維(導電性フィラー)を例えば23wt%の割合で混練して形成されている。コネクタ3に使用する樹脂は、最外層6との溶着性を確保するために、熱溶融性を有する脂肪族系熱可塑性樹脂であることが好ましく、例えば、ナイロン系の樹脂(例えば、PA11,PA12,PA6,PA66,PA99,PA610,PA6/66,PA6/12等)で形成することが好ましい。また、コネクタ3は、最外層6を構成する樹脂と同じ樹脂で形成することがより好ましい。

【0051】

上記コネクタ3は、図2〜図4に示すように、燃料パイプ(不図示)を脱着自在な略L字状の所謂クイックコネクタであって、その内部には、チューブ本体2内に連通する燃料通路16が形成されている。尚、コネクタ3は、L字状に限定されず、例えば、ストレート状のものや、パイプとチューブ1とを斜めに接続可能に構成したものであってもよい。

【0052】

具体的には、コネクタ3は、チューブ本体2が挿入(嵌合)されてスピン溶接されるチューブ挿入部10と、このチューブ挿入部10から直角に延び、燃料パイプが取り付けられるパイプ取付部21とを備えている。

【0053】

チューブ挿入部10は、軸心方向の一側に開口する有底円筒状のチューブ挿入溝11(図4参照)を有している。チューブ挿入溝11は、その軸心方向から見て円環状をなしている。チューブ挿入溝11の開口側端部には、その外周を囲むように円環状のバリ収容部14aが形成されている。バリ収容部14aは、チューブ本体2側に開口する皿状の凹部であって、チューブ挿入溝11に連続して形成されている。尚、このバリ収容部14aは必ずしも設ける必要はない。

【0054】

チューブ挿入溝11は、チューブ本体2側に開口する有底の円環状凹部であって、内周側壁面12と外周側壁面13とを有している。

【0055】

チューブ挿入溝11における内周側壁面12と外周側壁面13との間隔は、開口側から奥側に向かって徐々に小さくなるように形成されている。外周側壁面13は、チューブ挿入溝11の開口側から奥側(底側)に向かって縮径するテーパ面状に形成されている。一方、内周側壁面12は、開口側から奥側に向かって拡径するテーパ面状に形成されている。外周側壁面13のテーパ角は、内周側壁面12のテーパ角よりも大きく設定されている。このことにより、チューブ挿入溝11にチューブ本体2をスピン溶接する際、チューブ挿入溝11の外周側壁面13とチューブ本体2の最外層6の外周面とが確かに接触する。

【0056】

以下、チューブ本体2とコネクタ3とをスピン溶接する手順について説明する。先ず、コネクタ3のチューブ挿入溝11にチューブ本体2の端部を挿入して、チューブ本体2を、その奥側の端部が底壁面15に当接する状態にセットする。そうして、チューブ本体2のセットが完了した後に、チューブ本体2をチューブ挿入溝11の開口側から奥側に向かって押し込みながら、コネクタ3をその軸心回りに所定回転数(本実施形態では2000rpm)で回転させると、チューブ本体2とコネクタ3との接触面が摩擦熱で溶融し、溶融した接触面が固化することでチューブ本体2がコネクタ3に溶着される。ここで、本実施形態では、最外層6が熱溶融性樹脂で形成されているため、この最外層6がチューブ挿入溝11の外周側壁面13と接触することにより溶融して固化する。尚、このとき生じるバリの殆どは、挿入溝11の外周側に位置するバリ収容部14aに排出される。一方、最内層4についてはコネクタ3に溶着される場合と溶着されない場合とがある。すなわち、最内層4がコネクタ3と同じ樹脂で形成される場合や、熱溶融によりコネクタ3に溶着可能な樹脂で形成される場合には、最内層4はチューブ挿入溝11の内周側壁面12との接触により溶融固化してコネクタ3に溶着されるが、最内層4として例えばフッ素系樹脂を採用した場合には、最内層4はチューブ挿入溝11の内周側壁面12と接触しても溶融しないためコネクタ3に溶着されることはない。

【0057】

ところで、最内層4はその内部を流れる燃料との摩擦による静電荷の蓄積を抑制するために導電性樹脂で構成されるが、スピン溶接後の最内層4とコネクタ3(チューブ挿入溝11の内周側壁面12)との物理的な接触が十分でない場合、最内層4とコネクタ3との接触部における通電性が悪くなってチューブ本体2に静電荷が蓄積し易くなる。特に、最内層4がフッ素系樹脂等で構成されている場合には、最内層4がコネクタ3の内周側壁面12に摩擦溶着により化学的に結合されないため、最内層4とコネクタ3との物理的な接触が十分でないと、チューブ本体2に静電荷が蓄積し易くなる。この蓄積した静電荷はスパークして燃料に引火する虞があるため、燃料チューブ1の耐燃料引火性を向上させる観点から改良の必要性が高い。

【0058】

これに対して、発明者らは、鋭意研究の末、スピン溶接後における最内層4とコネクタ3(チューブ挿入溝11の内周側壁面12)との接触性の低下は、スピン溶接時における最内層4のコネクタ3からの反力による変形に起因するものと考えた。そして、この考えに基づいて、この最内層4の変形を抑制するべく、チューブ本体2を少なくとも3層で構成するとともに、最内層4に隣接してその外側に積層される内層5を、最外層6に比べて曲げ弾性率の高い樹脂で形成するようにした。

【0059】

これにより、スピン溶接時にチューブ本体2をコネクタ3のチューブ挿入溝11に押し込む際、チューブ本体2の最内層4が該挿入溝11の内周側壁面12からの反力により径方向外側(内周側壁面12から離間する向き)に変形しようとするのを内層5により抑制することができる。この結果、スピン溶接後のコネクタ3と最内層4との物理的な接触性を向上させて、後述の試験結果に示すように、燃料チューブ1全体の電気抵抗値を低減することができる。また、最外層6を形成する樹脂の曲げ弾性率を高くせずに内層5の曲げ弾性率だけを高めればよいので、チューブ本体2の柔軟性が損なわれることもない。

【0060】

また、上記実施形態では、上記チューブ本体2の内層5に含まれる可塑剤の含有割合が最外層6に含まれる可塑剤の含有割合よりも低く設定されている。

【0061】

これによれば、最外層6よりも可塑剤の添加量が少ない高硬度の樹脂を最内層4の外側に積層することによって、最外層6の可塑剤添加量を低減することなく、スピン溶接時における最内層4の径方向外側への変形を高硬度の内層5により確実に抑制することができる。

【0062】

また、上記実施形態では、チューブ本体2の内層5を形成する樹脂の融点が、最外層6を形成する樹脂の融点よりも高く設定されている。これにより、スピン溶接時における内層5の溶融を抑制してその硬度を高く維持することができる。この結果、スピン溶接時における最内層4の径方向外側への変形を内層5によって確実に抑制することができる。また、最外層6用の樹脂の融点を高くしなくても内層5用の樹脂の融点だけを高めればよいため、最外層6をPA12等の安価なナイロン系樹脂で構成することができ、チューブ1の低コスト化を図ることができる。

【0063】

<実施形態2>

図6は、本発明の実施形態2に係る燃料チューブ1を示し、チューブ本体2の層数を上記実施形態2とは異ならせたものである。

【0064】

すなわち、本実施形態では、チューブ本体2は、4つの層を積層して形成されていて、内層5と最外層6との他に間にさらに中間層7を有している。

【0065】

最内層4、内層5及び最外層6の構成は、上記実施形態1と同様であるためここではその詳細な説明を省略する。

【0066】

中間層7は、主に燃料チューブの周側面からの燃料漏れを防止するためのバリア層としての機能を有している。中間層7は、耐燃料透過性に優れた樹脂であればどのような樹脂で形成してもよく、例えば、上述のフッ素系樹脂や、上述のナイロン系樹脂から選択できるバリア性の高い樹脂、その他にエチレン/酢酸ビニル共重合体ケン化物(EVOH)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリアリレート(PAR)、ポリエチレンテレフタレート(PET)、ポリアセタール(POM)、ポリフェニレンオキシド(PPO)、ポリサルホン(PSF)、ポリエーテルスルホン(PES)、ポリチオエーテルサルホン(PTES)、ポリエーテルエーテルケトン(PEEK)、ポリアリルエーテルケトン(PAEK)、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体、メタクリロニトリル/スチレン共重合体、アクリロニトリル/ブタジエン/スチレン共重合体(ABS)、メタクリロニトリル/スチレン/ブタジエン共重合体(MBS)、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、ポリにビルアルコール(PVA)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリサルホン(PSU)、高密度ポリエチレン(HDPE)、超高分子量ポリエチレン(UHMWPE)、ポリプロピレン(PP)、エチレン/プロピレン共重合体(EPR)、エチレン/ブテン共重合体(EBR)、エチレン/酢酸ビニル共重合体(EVA)、エチレン/アクリル酸共重合体(EAA)、エチレン/メタクリル酸共重合体(EMAA)、エチレン/アクリル酸メチル共重合体(EMA)、エチレン/メタクリル酸メチル共重合体(EMMA)、エチレン/アクリル酸エチル(EEA)等が挙げられ、これらは接着機能性官能基を有していても構わないし、1種又は2種以上が重合されていても構わない。さらに、チューブ本体2の耐熱性、機械的強度や、層間接着性の観点から、上述のフッ素系樹脂、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612等のバリア性の高い脂肪族ポリアミドや、ポリアミド6T、ポリアミド6N、ポリアミド9T、ポリアミド9N、ポリアミド12T、ポリアミド12N等のバリア性の高い芳香族ポリアミドや、エチレン/酢酸ビニル共重合体ケン化物(EVOH)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)がより好ましく、この中でもフッ素系樹脂がより一層好ましい。

【0067】

上記実施形態2では、燃料チューブ1の耐燃料透過性を向上させつつ、上記実施形態1と同様の作用効果を得ることができる。

【0068】

<実施例及び比較例>

次に、具体的に実施した実施例及びその比較例について説明する。表1は、実施例又は比較例で使用したチューブ材料(チューブ本体2を形成する材料)を示す。表1中の材料1〜10が実施例に係るチューブ材料であり、材料11〜16が比較例に係る材料である。

【0069】

【表1】

【0070】

(材料1)材料1は、チューブ本体2を3層構造として、最内層4を、少なくともテトラフルオロエチレンとクロロトリフルオロエチレンのフッ素共重合体且つ/又は官能基変性からなる樹脂(以下、導電性樹脂Iという)で形成し、最内層4に隣接する内層5をPA66で形成し、最外層6を非導電性PA12(例えば、ダイセル・エボニック社VESTAMIDグレード)で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは同じく0.05mmであり、最外層6の厚みは0.9mmである。最外層6には可塑剤が添加されており、その添加量は12wt%である。

【0071】

(材料2)材料2は、材料1と略同じ層構造を有しているが、内層5の厚みが0.1mmに設定されている点で材料1とは異なっている。

【0072】

(材料3)材料3は、材料1と略同じ層構造を有しているが、内層5の厚みが0.2mmに設定されている点で材料1とは異なっている。

【0073】

(材料4)材料4は、材料2と略同じ層構造を有しているが、内層5への可塑剤の添加量が5wt%である点で材料2とは異なっている。

【0074】

(材料5)材料5は、材料2と略同じ層構造を有しているが、内層5を形成する樹脂にPA6を使用した点で材料2とは異なっている。

【0075】

(材料6)材料6は、材料2と略同じ層構造を有しているが、内層5を形成する樹脂にPA6Tを使用した点で材料2とは異なっている。

【0076】

(材料7)材料7は、材料2と略同じ層構造を有しているが、内層5と最外層6との間にEFEP(例えば、ダイキン工業社グレード:RP5000)からなる中間層(バリア層)7を配置した点で材料2とは異なっている。

【0077】

(材料8)材料8は、材料5と略同じ層構造を有しているが、内層5と最外層6との間にEVOHからなる中間層(バリア層)7を配置した点で材料5とは異なっている。また、内層5と中間層7との間、及び、中間層7と最外層6との間には、それぞれ、各層間の接着強度が不足しないよう変性PO(オレフィン系熱可塑性エラストマ)の接着層を0.05mmの厚みで設けるようにしている。

【0078】

(材料9)材料9は、チューブ本体2を3層構造として、最内層4を導電性EFEPで形成し、内層5をPA66で形成し、最外層6をPA12で形成したものである。材料9の最内層4の厚みは0.05mmであり、内層5の厚みは0.1mmであり、最外層6の厚みは0.85mmである。

【0079】

(材料10)材料10は、チューブ本体2を4層構造として、最内層4を導電性EFEPで形成し、内層5をPA612で形成し、最外層6をPA12で形成し、内層5と最外層6との間の中間層7をEFEPで形成したものである。

【0080】

(材料11)材料11は、チューブ本体を2層構造として、最内層4を導電性樹脂Iで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、最外層6の厚みは0.95mmである。最外層には、可塑剤が12wt%の割合で添加されている。

【0081】

(材料12)材料12は、材料11と略同じ層構造を有しているが、最外層6を無可塑(可塑剤の添加無し)とした点で材料11とは異なっている。

【0082】

(材料13)材料13は、チューブ本体2を4層構造として、最内層4を導電性樹脂Iで形成し、内層5をPA12で形成し、中間層(バリア層)7をEFEPで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは0.05mmであり、中間層(バリア層)7の厚みは、0.2mmであり、最外層6の厚みは0.7mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0083】

(材料14)材料14は、チューブ本体2を4層構造として、最内層4を導電性樹脂Iで形成し、内層5をPA11で形成し、中間層(バリア層)7をEVOHで形成し、最外層6を非導電性PA12で形成したものである。但し、内層5と中間層7との間、及び、中間層7と最外層6との間には、それぞれ、変性PO(オレフィン系熱可塑性エラストマ)の接着層を0.05mmの厚みで設けるようにしている。最内層4の厚みは0.1mmであり、内層5の厚みは0.05mmであり、EFEPの厚みは0.2mmであり、最外層6の厚みは0.5mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0084】

(材料15)材料15は、材料11と略同じ層構造を有しているが、最内層4を形成する樹脂に導電性EFEPを使用した点で材料11とは異なっている。

【0085】

(材料16)材料16は、チューブ本体2を4層構造として、最内層4を導電性EFEPで形成し、内層5をPA12で形成し、中間層(バリア層)7をEFEPで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは0.1mmであり、中間層(バリア層)7の厚みは0.2mmであり、最外層6の厚みは0.65mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0086】

(第2層の曲げ弾性率及び融点について)

次に、最内層4に隣接してその外側に積層される第2層の曲げ弾性率及び融点を、各材料1〜16ごとにまとめたデータを表2に示す。材料1〜10,13,14及び16についての第2層は内層5であり、材料11,12,15についての第2層は最外層6である。

【0087】

【表2】

【0088】

ここで、「曲げ弾性率」は、ASTM D790(又はISO 178)に準じた方法で温度200℃における内層5の曲げ弾性率を測定した値である。具体的には、所定の試験サンプル樹脂に一定荷重を加えたときのその変位量を読み取ることで測定を行った。ここで、試験サンプル樹脂の温度を200℃としたのは、スピン溶接時におけるコネクタ3とチューブ本体2との接触部の温度が約200℃となるためである。

【0089】

表2中の「−」は測定不能であることを示している。すなわち、PA12については、温度200℃おいては溶融状態にあるため、試験サンプルに所定荷重を加えてもその変位を読み取ることができず曲げ弾性率を測定できないことを意味している。すなわち、PA12の摩擦溶接時の温度に相当する温度での曲げ弾性率は、上記測定方法により測定できないくらいに低いと言える。

【0090】

(各燃料チューブの性能評価)

各燃料チューブ1の性能評価は、「電気抵抗測定値」及び「チューブの柔軟性」の観点から行った。表2及び表3にはそれぞれ、実施例及び比較例に係る燃料チューブ1の性能評価試験の結果を示す。

【0091】

【表3】

【0092】

表中の電気抵抗測定値は、チューブ本体2とコネクタ3とを含む燃料チューブ1全体の電気抵抗値であって、試験用の燃料チューブ1の両コネクタ3間に250Vの電圧を印加した際に測定される電気抵抗値である。この試験用の燃料チューブ1は、内径6mm、外径8mm、チューブ長200mmである。電気抵抗値の測定には市販の抵抗測定器50を使用した。この電気抵抗値が低いほど、コネクタ3とチューブ1との接続部における通電性が高く、最内層4と燃料との摩擦に起因した静電荷が蓄積し難いことを意味する。この電気抵抗測定値は、チューブ本体2の内径が6mm、外径が8mm、チューブ長が200mmの製品においては5×107Ω以下であることが望ましく、2×107Ω以下であることがより一層好ましい。

【0093】

また、表中の「チューブの柔軟性」は、チューブ本体2の曲げ安さを、曲げ加工時の扁平(潰れ)の発生の有無等に基づいて、「○」、「△」、「×」の3段階で評価したものである。「○」は、柔軟性良好で且つ曲げ加工時に扁平(潰れ)もなく問題がないことを示し、「△」は、柔軟性にやや劣るとともに曲げ加工時に扁平が生じ易くやや加工し難いことを示し、「×」は、硬くて曲げ加工時の扁平が大きいことを示している。

【0094】

これらの試験結果(表1〜表3参照)によれば、チューブ本体2を3層以上で構成するとともに、最内層4に隣接する内層5を形成する樹脂の曲げ弾性率を、最外層6を形成する樹脂の曲げ弾性率よりも高く設定することで、チューブ1の電気抵抗測定値を低減できることがわかる。

【0095】

すなわち、例えば実施例に係る材料1,材料2について見ると、最内層4に隣接してその外側に積層される内層5の曲げ弾性率(=300MPa)が、最外層6を形成するPA12の曲げ弾性率(測定不能)に比べて高く設定されている。この結果、材料1,2を使用した場合のチューブ1の電気抵抗測定値は、内層5を有さない比較例に係る材料11,12に比べて1/3〜1/5に低減されている。これは、上述の如く、スピン溶接時に、高曲げ弾性率の内層5によって最内層4の径方向外側への変形を抑制することにより、スピン溶接後の最内層(導電層)4とコネクタ3との物理的な接触性が向上したためと考えられる。この曲げ弾性率は、100MPa以上であれば、チューブ1の電気抵抗値が5×107Ω以下となって好ましいと言える。

【0096】

また、上記試験結果によれば、チューブ本体2の内層5を形成する樹脂の融点を、最外層6を形成する樹脂の融点よりも高く設定することで、チューブ1の電気抵抗測定値1を低減できることがわかる。

【0097】

すなわち、例えば、実施例に係る材料10を使用したチューブ1と比較例に係る材料16を使用したチューブ1とを比較すると、材料10を使用したチューブ1では、内層5を形成する樹脂の融点を最外層6を形成する樹脂の融点よりも高い210℃に設定したことで、材料16と比較して、チューブ1の電気抵抗測定値が1/2に低減されていることがわかる。これは、上述したように、スピン溶接時における内層5の溶融を抑制してその硬度を高く維持することで、スピン溶接時の最内層4の径方向外側への変形を内層5によって確実に抑制できるためと考えられる。

【0098】

また、上記試験結果によれば、内層5に添加される可塑剤の添加量を最外層6に添加される可塑剤の添加量よりも少なく設定することで、チューブ1の柔軟性を損なうことなくチューブ1の電気抵抗測定値を低減できることがわかる。

【0099】

すなわち、例えば、内層5の可塑剤添加量を最外層6の可塑剤添加量よりも少なく設定した実施例の材料2、材料4を使用したチューブ1では、内層5の可塑剤添加量を最外層6の可塑剤添加量と同じにした材料13,14を使用した場合と比べて、「柔軟性」を損なうことなく電気抵抗測定値が略1/3に低減されている。これは上述の如く、可塑剤の添加量が少ない高硬度化された内層5によりスピン溶接時の最内層4の径方向外側への変形を抑制することで、スピン溶接後の最内層4とコネクタ3との物理的な接触性が向上したためと考えられる。

【0100】

ここで、例えば比較例に係る材料11,12,15を使用した2層構造のチューブ1において、最外層6を形成する樹脂を無可塑とすることで、最内層4に隣接する最外層6の高硬度化を図ってチューブ1の電気抵抗測定値を低減することもできる。しかし、このように最外層6の樹脂を高硬度化すると今度は、チューブ1の柔軟性が悪くなり、チューブ1の柔軟性(振動吸収性)が低下してしまう。これに対して、実施例に係る材料2,4を使用したチューブ1では、チューブ本体2を3層で構成するようにしたことで、最外層6の可塑剤添加量を十分に確保しながら、最内層4に隣接する内層5の可塑剤添加量を極力少なくしてその高硬度化を図ることができる。よって、燃料チューブ1の通電性の向上と柔軟性の確保との両立を図ることができる。上記試験結果によれば、この内層5の可塑剤の添加量は、例えば5wt%以下であればチューブ1の電気抵抗値が5×107Ω以下となって好ましいと言える。

【0101】

また、上記試験結果から、最内層4に隣接する内層5の肉厚を増加させるほど、チューブ1の電気抵抗測定値を低減できることがわかる。

【0102】

すなわち、例えば実施例に係る材料1〜3について見ると、内層5の肉厚が0.05mm、0.1mm、0.2mmと大きくなるにしたがって、電気測定値も3×107Ω、1×107Ω、9×106Ωと減少していることがわかる。これは、内層5の肉厚を増加させることでその径方向の曲げ剛性が向上し、この結果、スピン溶接時における最内層4の径方向外側への変形を内層5によって確実に抑制できるためと考えられる。上記試験結果によれば、この内層5の厚みはチューブ1全体の厚みの10%以上であることが好ましく、20%以上であることがさらに好ましいと言える。

【0103】

<他の実施形態>

本発明の構成は、上記実施形態及び上記実施例に限定されるものではなく、それ以外の種々の構成を包含するものである。

【0104】

上記実施形態では、コネクタ3のチューブ挿入溝11の内周側壁面12及び外周側壁面13は共にテーパ面状に形成されているが、これに限ったものではなく、例えば、内周側壁面12を円筒面状(テーパ角がない形状)に形成するようにしてもよい。

【0105】

上記実施例に係る材料1〜10は一例であり、例えば最外層6を形成する樹脂としてPA11を使用するようにしてもよい。また、層数も3層及び4層に限らず、5層以上であってもよいことは言うまでもない。

【0106】

また、上記実施例では、表2に示す曲げ弾性率の測定試験を、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度に相当する温度(上記実施例では200℃)で実施するようにしたが、これに限ったものではなく、例えば、200℃よりも低い温度で測定試験を実施してその結果を基に温度200℃における曲げ弾性率を推定するようにしてもよい。

【0107】

また、上記実施形態及び実施例では、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度が略200℃となる例を示したが、これに限ったものではなく、この接触部の温度は、例えば200℃未満であってもよいし、200℃以上であってもよい。

【0108】

また、上記実施形態及び実施例では、チューブ本体2とコネクタ3とをスピン溶接により接合するようにしているが、これに限ったものではなく、例えば、超音波溶接や振動溶接(いずれも摩擦溶接の一種)により接合するようにしてもよい。

【0109】

また、上記実施例では、最内層4がフッ素系樹脂で形成された燃料チューブ1、つまり最内層4がコネクタ3に対して摩擦溶着されない燃料チューブ1の例を示したが、これに限ったものではなく、例えば、最内層4がコネクタ3に対して摩擦溶着可能に構成された燃料チューブ1であってもよい。

【産業上の利用可能性】

【0110】

本発明は、複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブに有用であり、特に、最外層に可塑剤を添加するようにした燃料チューブに有用である。

【符号の説明】

【0111】

1 燃料チューブ

2 チューブ本体

3 コネクタ

4 最内層(第1層)

5 内層(第2層)

6 最外層

11 チューブ挿入溝

【技術分野】

【0001】

複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブに関する技術分野に属する。

【背景技術】

【0002】

従来より、複数の層を径方向に積層して形成されるチューブ本体と、接続用のコネクタとをスピン溶接により接合してなる燃料チューブは知られている(例えば、特許文献1参照)。この燃料チューブでは、最内層がフッ素系樹脂で構成され、最外層がコネクタに溶着し易い熱溶融性樹脂で構成されている。スピン溶接時には先ず、チューブ本体の一端部をコネクタに設けられた環状のチューブ挿入溝に挿入し、次いで、挿入したチューブ本体の一端部を、チューブ挿入溝の開口側から奥側に向かって押し込みながら、コネクタをその中心軸周りに回転させる。これにより、上記最内層及び最外層がそれぞれコネクタのチューブ挿入溝の内周側壁面及び外周側壁面に接触しながら摺動し、この結果、熱溶融性に優れた最外層のみがコネクタとの接触により摩擦熱で溶融して固化する。こうして、チューブ本体がコネクタに対して溶着される。

【0003】

チューブ本体の最内層の内周面には導電性が付与されており、これにより、チューブ内を流れる燃料と最内層との摩擦により蓄積した電荷がスパークして燃料に引火するのを防止することができる。

【0004】

この他にも、チューブの柔軟性(振動吸収性)を高めるために、チューブ本体の最外層に可塑剤を添加するようにしたものも知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特願2001−563825号公報

【特許文献2】特開2009−299721号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、チューブ本体とコネクタとをスピン溶接により接合してなる上述の燃料チューブでは、スピン溶接時にチューブ本体の最内層が、コネクタからの反力を受けてチューブ挿入溝の内周側壁面から離間する向きに変形してしまう。このため、スピン溶接終了後における最内層とコネクタとの物理的な接触性が低下し、延いては、コネクタとチューブ本体とを含む燃料チューブ全体の電気抵抗値が高くなるという問題がある。

【0007】

特に、最外層に可塑剤を添加した上述の特許文献2に示す燃料チューブでは、最外層が柔らかいために、スピン溶接時における最内層の変形を最外層によって抑制することができず、上述の電気抵抗値の増加の問題が特に顕著になる。したがって、燃料チューブの耐燃料引火性を向上させる観点から改良の余地がある。

【0008】

本発明は、斯かる点に鑑みてなされたものであり、その目的とするところは、複数の層を積層してなるチューブ本体とコネクタとをスピン溶接により接合してなる燃料チューブに対して、その構成に工夫を凝らすことで、チューブ本体の柔軟性を確保しながら、静電荷の蓄積に起因したスパークの発生を防止して、燃料チューブの耐燃料引火性を向上させようとすることにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、この発明では、チューブ本体を少なくとも3つの層で形成するとともに、最内層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにした。

【0010】

具体的には、請求項1の発明では、複数の層を径方向に積層してなるとともに最内層である第1層が導電性樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブを対象とする。

【0011】

そして、上記チューブ本体は少なくとも3つの層を積層してなり、上記チューブ本体の第1層に隣接してその径方向外側に積層された第2層の摩擦溶接時における曲げ弾性率が、最外層の摩擦溶接時における曲げ弾性率よりも高いものとする。

【0012】

これによれば、燃料チューブの柔軟性を確保しながら、チューブ1全体の電気抵抗値を低く抑えることができる。

【0013】

すなわち、チューブ本体を最内層(第1層)と最外層(第2層)との2層で構成した従来のチューブでは、通常、チューブ(チューブ本体)の柔軟性を向上させるために第2層を形成する樹脂の曲げ弾性率を極力低く設定するようにしている。このため、スピン溶接時にチューブ本体をコネクタのチューブ挿入溝に押し込む際、チューブ本体の第1層が該挿入溝の内周側壁面からの反力により径方向外側(内周側壁面から離間する向き)に変形しようとするのを第2層により抑制することができず、この結果、スピン溶接後の第1層とコネクタとの物理的な接触性が低下し、チューブ本体とコネクタとの間の通電性(以下、燃料チューブの通電性という)が悪化するという問題がある。

【0014】

これに対して、本発明では、チューブ本体を少なくとも3つの層で形成するとともに、第1層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにしたことで、最外層の曲げ弾性率を低減することなく、スピン溶接時に生じる第1層の変形を第2層によって確実に抑制することができる。よって、チューブの柔軟性を確保しながら、スピン溶接後における第1層とコネクタとの物理的な接触性を向上させて燃料チューブの通電性を改善することができる。

【0015】

尚、本明細書おいて、「コネクタと第1層との物理的な接触性が高い」とは、第1層(導電層)とコネクタとの接触面積が大きいことを意味している。また、チューブ本体とコネクタとの溶接方法としては、スピン溶接に限らず、例えば振動溶接や超音波溶接等(いずれも摩擦溶接の一種)を採用することができる。

【0016】

請求項2の発明では、請求項1の発明において、上記チューブ本体の第2層に含まれる可塑剤の含有割合が最外層に含まれる可塑剤の含有割合よりも低いものとする。

【0017】

これによれば、最外層よりも可塑剤の添加量が少ない高硬度の樹脂を第1に隣接してその外側に第2層として積層することにより、最外層の可塑剤添加量を低減することなく、スピン溶接時における第1層の径方向外側への変形を高硬度の第2層により確実に抑制することができる。よって、請求項1の発明と同様の作用効果を得ることができる。

【0018】

請求項3の発明では、請求項1又は請求項2の発明において、上記チューブ本体の第2層を形成する樹脂の融点が最外層を形成する樹脂の融点よりも高いものとする。

【0019】

これによれば、チューブ本体の第2層を形成する樹脂の融点を、最外層を形成する樹脂の融点よりも高く設定するようにしたことで、スピン溶接時に第2層が溶融するのを抑制してその硬度を高く維持することができる。よって、スピン溶接時における第1層の径方向外側への変形を第2層によって確実に抑制することができる。また、最外層を形成する樹脂の融点を高くしなくても第2層の融点を高くすればよいので、最外層を例えばPA12等の安価で融点の低いナイロン系樹脂で構成することができ、燃料チューブの低コスト化を図ることができる。

【0020】

請求項4の発明では、請求項1乃至3のいずれか一つの発明において、上記チューブ本体の第2層を形成する樹脂の融点が225℃以上であり、最外層を形成する樹脂の融点が200℃未満であるものとする。

【0021】

これによれば、第2層を形成する樹脂の融点が、スピン溶接時(摩擦溶接時)におけるコネクタとチューブ本体との接触部の温度に相当する温度(例えば200℃)よりも高く設定されているため、スピン溶接時における第2層の溶融を抑制してその硬度を高く維持することができる。よって、請求項3の発明と同様の作用効果を得ることができる。一方、最外層を形成する樹脂の融点は200℃よりも低く設定されているため、スピン溶接により最外層をコネクタに確実に溶着させることができる。

【0022】

請求項5の発明では、請求項1乃至4のいずれか一つの発明において、上記チューブ本体の第2層の厚みは、チューブ本体の厚みの20%以上に設定されているものとする。

【0023】

これによれば、第2層の厚みを十分に確保することで、第2層の径方向の曲げ剛性を向上させることができる。よって、スピン溶接時における第1層の径方向外側への変形を第2層によって確実に抑制することができる。

【0024】

尚、本明細書において、「曲げ剛性」とは、層の厚み等も考慮に入れた、層の曲げ難さを意味している一方、「曲げ弾性率」は、ASTM D790(又はISO 178)にて定められる所定形状のサンプル試験片について測定される値を意味していて層の厚みを考慮に入れたものではない。

【0025】

請求項6の発明では、請求項1乃至5のいずれか一つの発明において、上記チューブ本体の第1層はフッ素系樹脂からなるものとする。

【0026】

これによれば、第1層を形成する樹脂としてフッ素系樹脂を採用するようにしたことで、アルコール燃料等に対する耐燃料性(耐久性、耐腐食性等)を向上させることができる。さらに、フッ素系樹脂はガソリンが酸化されて生成するサワーガソリンに対する耐性にも優れているため、燃料チューブの耐サワーガソリン性を向上させることができる。

【0027】

ここで、第1層を形成するフッ素樹脂は、ナイロン系樹脂等に比べてコネクタに対して摩擦溶着し難いという性質を有している。すなわち、第1層を融点の高いフッ素系樹脂で形成した場合、そのフッ素系樹脂の融点はスピン溶接時におけるコネクタとチューブ本体との接触部の温度よりも高いため、第1層がコネクタに対して溶着されることはない。また、第1層を融点の低いフッ素系樹脂(例えば、ダイキン工業社製 ネオフロンEFEP RP−5000AS,融点195℃)で形成した場合も、スピン溶接時にコネクタ及び第1層の双方の官能基が化学反応を起こして分子結合できるだけの十分な熱溶融状態を得ることができないため、第1層がコネクタに対して溶着されることはない。このため、第1層をフッ素系樹脂で構成した燃料チューブでは、第1層がコネクタに対して摩擦溶着により化学的に結合されない。よって、コネクタと第1層との物理的な接触性を高めることが、燃料チューブの通電性を改善する上で特に重要となり、本発明は、このように第1層をコネクタに対して化学的に結合することができない燃料チューブに対して特に有用である。

【0028】

請求項7の発明では、請求項1乃至6のいずれか一つの発明において、上記チューブ本体の最外層はPA11又はPA12からなるものとする。

【0029】

これによれば、最外層を形成する樹脂として安価で加工性に優れたPA11又はPA12を採用するようにしたことで、燃料チューブの低コスト化を図ることができる。

【0030】

請求項8の発明では、請求項1乃至7のいずれか一つの発明において、上記チューブ本体の内層は、PA6、PA6T、PA66、及びPA612のいずれかの樹脂からなるものとする。

【0031】

この構成によれば、請求項1乃至7の発明と同様の作用効果を確実に得ることができる。

【発明の効果】

【0032】

以上説明したように、本発明の燃料チューブによると、チューブ本体を少なくとも3つの層で形成するとともに、最内層に隣接してその外側に積層された第2層を、最外層を形成する樹脂よりも曲げ弾性率の高い樹脂で形成するようにしたことで、チューブ本体の柔軟性を確保しつつ、燃料チューブ全体の通電性を向上させることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施形態に係る燃料チューブのチューブ本体を示す、その軸心方向に垂直な断面図である。

【図2】チューブ本体とコネクタとの接続構造を示す、燃料チューブの軸心方向に沿った断面図である。

【図3】コネクタの側面図である。

【図4】コネクタのチューブ挿入溝の形状を拡大して示す、コネクタの軸心方向に沿った断面図である。

【図5】燃料チューブの電気抵抗値の測定方法を説明するための説明図である。

【図6】実施形態2を示す図2相当図である。

【発明を実施するための形態】

【0034】

<実施形態1>

図1及び図2は、本発明の実施形態1に係る燃料チューブ1を示す。この燃料チューブ1は、例えば、自動車の燃料注入配管と燃料タンクとの連絡、或いはエンジンへ燃料を送る連絡配管に用いられるものである。この燃料チューブ1は、液体燃料に限らず気体燃料にも使用することができる。

【0035】

上記燃料チューブ1は、図2に示すように、樹脂製のチューブ本体2と、チューブ本体2を配管等に接続するための(接続用の)コネクタ3とを有している。チューブ本体2とコネクタ3とは、スピン溶接(摩擦溶接の一種)により一体化されている。

【0036】

チューブ本体2は、内径及び外径が一端側から他端側まで略一定である円管であって、少なくとも3つの層を径方向に積層して形成されている。図1及び図2に示す例では、チューブ本体2は、第1層としての最内層4と、該最内層4に隣接してその外側に積層される第2層としての内層5と、内層5の外側に積層される最外層6との3つの層で形成されている。これら3つの層4〜6のうち最内層4は後述するように導電性を有している。

【0037】

上記コネクタ3は、チューブ本体2が挿入されてスピン溶接されるチューブ挿入溝11を有している。本実施形態では、チューブ本体2は、詳細は後述するように、最外層6をチューブ挿入溝11内の外周側壁面13に溶着させることでコネクタ3に接合されている。

【0038】

以下、チューブ本体2を構成する各層4〜6の詳細について説明する。

【0039】

上記最内層4は、燃料が通過する燃料通路8を形成している。最内層4の内周面は燃料通路8内を流れる燃料と直接接触するため、両者の摩擦により蓄積した静電荷がスパークして燃料に引火する虞がある。したがって、これを防止するべく最内層4は導電性を有する樹脂で形成されている。

【0040】

本実施形態では、最内層4は、樹脂に導電性フィラーを混練して形成されている。導電性フィラーとしては、例えば、金属、炭素等の導電性単体粉末、導電性単体繊維、酸化亜鉛等の導電性化合物の粉末、表面導電化処理粉末等が挙げられる。

【0041】

上記導電性単体粉末、導電性単体繊維としては、例えば、銅、ニッケル等の金属粉末、鉄、ステンレス等の金属繊維、カーボンブラック、炭素繊維、特開平3−174018号公報等に記載の炭素フィブリル等が挙げられる。上記表面導電化処理粉末は、ガラスビーズ、酸化チタン等の非導電性粉末の表面に導電化処理を施して得られる粉末である。上記導電化処理の方法としては、例えば、金属スパッタリング、無電解メッキ等が挙げられる。上述した導電性フィラーの中でも、カーボンブラックが経済性及び静電荷蓄積防止の観点から特に好ましい。

【0042】

上記最内層4に使用される樹脂は、直接燃料に接触するため、導電性に加えて燃料に対する耐性(耐燃料劣化性、耐燃料腐食性等)を有していることが好ましい。最内層4用の樹脂としては、例えば、耐アルコール燃料性及び耐サワーガソリン性に優れたフッ素系樹脂を採用することができる。フッ素系樹脂は、PA樹脂よりも耐燃料透過性に優れていて、耐燃料透過性の観点からも好ましい。

【0043】

このフッ素系樹脂としては、テトラフルオロエチレン/パーフルオロアルキルエーテル共重合体(PFA)、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)、エチレン/テトラフルオロエチレン共重合体(ETFE)、ポリフッ化ビニル(PVF)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、エチレン/クロロトリフルオロエチレン共重合体(ECTFE)、フッ化ビニリデン/クロロトリフルオロエチレン共重合体、クロロトリフルオロエチレン/テトラフルオロエチレン共重合体、ビニリデンフルオライド/テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体、エチレン/テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体、フッ化ビニリデン/テトラフルオロエチレン共重合体、フッ化ビニリデン/ヘキサフルオロプロピレン共重合体、フッ化ビニリデン/ペンタフルオロプロピレン共重合体、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(THV)、フッ化ビニリデン/ペンタフルオロプロピレン/テトラフルオロエチレン共重合体、フッ化ビニリデン/パーフルオロアルキルビニルエーテル/テトラフルオロエチレン共重合体等が挙げられ、少なくとも1種の含フッ素単量体から誘導される繰り返し単位を有する重合体であり、前記重合体を1種又は2種以上を用いても構わない。最内層4は必ずしもコネクタ3に溶着される必要はなく、少なくとも、最外層6がコネクタ3に溶着されていればよい。したがって、最内層4を構成する樹脂は、チューブ本体2とコネクタ3とを溶接させる温度条件よりも高融点の樹脂であってもよい。

【0044】

内層5は、後述するようにスピン溶接時における最内層4の変形を抑制する観点から、最外層6よりも曲げ弾性率(200℃)の高い樹脂で形成されている。ここで、「曲げ弾性率(200℃)」は、温度200℃における曲げ弾性率を意味しており、この温度200℃は、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度に相当する温度である。

【0045】

また、内層5を形成する樹脂は、スピン溶接時における内層5の硬度を高く維持する観点から、最外層6を形成する樹脂よりも融点が高いことが好ましい。内層5用の樹脂としては、例えば、融点200℃以上のナイロン系熱可塑性樹脂であることが好ましく、融点225℃以上のナイロン系熱可塑性樹脂であることがさらに好ましく、融点240℃以上のナイロン系熱可塑性樹脂であることがより一層好ましい。このナイロン系熱可塑性樹脂として、例えば、ポリアミド(PA)6、ポリアミド66、ポリアミド99、ポリアミド610、ポリアミド26、ポリアミド46、ポリアミド69、ポリアミド611、ポリアミド612、ポリアミド6T、ポリアミド6I、ポリアミド912、ポリアミドTMHT、ポリアミド9T、ポリアミド9I、ポリアミド9N、ポリアミド1010、ポリアミド1012、ポリアミド10T、ポリアミド10N、ポリアミド11T、ポリアミド11I、ポリアミド11N、ポリアミド1212、ポリアミド12T、ポリアミド12I、ポリアミド12N、ポリアミドMXD6、ポリアミドPACM12、ポリアミドジメチルPACM12等の脂肪族ポリアミドや芳香族ポリアミド等が挙げられ、少なくとも1種のポリアミドや、これらポリアミドの原料モノマーを数種用いた共重合体が挙げられる。これらは1種又は2種以上を用いることができる。チューブ本体2の耐熱性、機械的強度や、層間接着性の観点から、上記ポリアミド6、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド6T、ポリアミド6N、ポリアミド9T、ポリアミド9N、ポリアミド12T、ポリアミド12Nが好ましい。

【0046】

内層5用の樹脂は、コスト性、製造安定性、機械的特性、及び積層チューブの層間接着性等を考慮してナイロン系熱可塑性樹脂が好ましいが、チューブ1全体の電気抵抗値を低く抑える観点から、高曲げ弾性率の樹脂であり且つ得られる積層チューブの機械的性質が十分であれば非ナイロン系熱可塑性樹脂で形成してもよく、この場合、高融点の樹脂で形成することがより好ましい

また、内層5用の樹脂は、例えば、少なくとも1種のポリアミドと、少なくとも1種の非ポリアミド系樹脂の両樹脂をアロイした材料で形成してもよい。

【0047】

また、内層5用の樹脂は、ナイロン系熱可塑性樹脂とその他樹脂とのポリマーアロイにより高強度化を図ったものであってもよい。

【0048】

さらに、内層5用の樹脂は、可塑剤をできるだけ添加せずに硬度及び曲げ剛性を上げることが好ましい。この可塑剤の添加量は、例えば7wt%以下であることが好ましく、5wt%以下であることがより一層好ましい。

【0049】

さらに、内層5用の樹脂にガラス繊維等のフィラーを添加し、強度及び硬度を向上させるようにしてもよい。

【0050】

上記コネクタ3は、導電性を有する樹脂製の一体成型品であって、樹脂にガラス繊維(導電性フィラー)を例えば23wt%の割合で混練して形成されている。コネクタ3に使用する樹脂は、最外層6との溶着性を確保するために、熱溶融性を有する脂肪族系熱可塑性樹脂であることが好ましく、例えば、ナイロン系の樹脂(例えば、PA11,PA12,PA6,PA66,PA99,PA610,PA6/66,PA6/12等)で形成することが好ましい。また、コネクタ3は、最外層6を構成する樹脂と同じ樹脂で形成することがより好ましい。

【0051】

上記コネクタ3は、図2〜図4に示すように、燃料パイプ(不図示)を脱着自在な略L字状の所謂クイックコネクタであって、その内部には、チューブ本体2内に連通する燃料通路16が形成されている。尚、コネクタ3は、L字状に限定されず、例えば、ストレート状のものや、パイプとチューブ1とを斜めに接続可能に構成したものであってもよい。

【0052】

具体的には、コネクタ3は、チューブ本体2が挿入(嵌合)されてスピン溶接されるチューブ挿入部10と、このチューブ挿入部10から直角に延び、燃料パイプが取り付けられるパイプ取付部21とを備えている。

【0053】

チューブ挿入部10は、軸心方向の一側に開口する有底円筒状のチューブ挿入溝11(図4参照)を有している。チューブ挿入溝11は、その軸心方向から見て円環状をなしている。チューブ挿入溝11の開口側端部には、その外周を囲むように円環状のバリ収容部14aが形成されている。バリ収容部14aは、チューブ本体2側に開口する皿状の凹部であって、チューブ挿入溝11に連続して形成されている。尚、このバリ収容部14aは必ずしも設ける必要はない。

【0054】

チューブ挿入溝11は、チューブ本体2側に開口する有底の円環状凹部であって、内周側壁面12と外周側壁面13とを有している。

【0055】

チューブ挿入溝11における内周側壁面12と外周側壁面13との間隔は、開口側から奥側に向かって徐々に小さくなるように形成されている。外周側壁面13は、チューブ挿入溝11の開口側から奥側(底側)に向かって縮径するテーパ面状に形成されている。一方、内周側壁面12は、開口側から奥側に向かって拡径するテーパ面状に形成されている。外周側壁面13のテーパ角は、内周側壁面12のテーパ角よりも大きく設定されている。このことにより、チューブ挿入溝11にチューブ本体2をスピン溶接する際、チューブ挿入溝11の外周側壁面13とチューブ本体2の最外層6の外周面とが確かに接触する。

【0056】

以下、チューブ本体2とコネクタ3とをスピン溶接する手順について説明する。先ず、コネクタ3のチューブ挿入溝11にチューブ本体2の端部を挿入して、チューブ本体2を、その奥側の端部が底壁面15に当接する状態にセットする。そうして、チューブ本体2のセットが完了した後に、チューブ本体2をチューブ挿入溝11の開口側から奥側に向かって押し込みながら、コネクタ3をその軸心回りに所定回転数(本実施形態では2000rpm)で回転させると、チューブ本体2とコネクタ3との接触面が摩擦熱で溶融し、溶融した接触面が固化することでチューブ本体2がコネクタ3に溶着される。ここで、本実施形態では、最外層6が熱溶融性樹脂で形成されているため、この最外層6がチューブ挿入溝11の外周側壁面13と接触することにより溶融して固化する。尚、このとき生じるバリの殆どは、挿入溝11の外周側に位置するバリ収容部14aに排出される。一方、最内層4についてはコネクタ3に溶着される場合と溶着されない場合とがある。すなわち、最内層4がコネクタ3と同じ樹脂で形成される場合や、熱溶融によりコネクタ3に溶着可能な樹脂で形成される場合には、最内層4はチューブ挿入溝11の内周側壁面12との接触により溶融固化してコネクタ3に溶着されるが、最内層4として例えばフッ素系樹脂を採用した場合には、最内層4はチューブ挿入溝11の内周側壁面12と接触しても溶融しないためコネクタ3に溶着されることはない。

【0057】

ところで、最内層4はその内部を流れる燃料との摩擦による静電荷の蓄積を抑制するために導電性樹脂で構成されるが、スピン溶接後の最内層4とコネクタ3(チューブ挿入溝11の内周側壁面12)との物理的な接触が十分でない場合、最内層4とコネクタ3との接触部における通電性が悪くなってチューブ本体2に静電荷が蓄積し易くなる。特に、最内層4がフッ素系樹脂等で構成されている場合には、最内層4がコネクタ3の内周側壁面12に摩擦溶着により化学的に結合されないため、最内層4とコネクタ3との物理的な接触が十分でないと、チューブ本体2に静電荷が蓄積し易くなる。この蓄積した静電荷はスパークして燃料に引火する虞があるため、燃料チューブ1の耐燃料引火性を向上させる観点から改良の必要性が高い。

【0058】

これに対して、発明者らは、鋭意研究の末、スピン溶接後における最内層4とコネクタ3(チューブ挿入溝11の内周側壁面12)との接触性の低下は、スピン溶接時における最内層4のコネクタ3からの反力による変形に起因するものと考えた。そして、この考えに基づいて、この最内層4の変形を抑制するべく、チューブ本体2を少なくとも3層で構成するとともに、最内層4に隣接してその外側に積層される内層5を、最外層6に比べて曲げ弾性率の高い樹脂で形成するようにした。

【0059】

これにより、スピン溶接時にチューブ本体2をコネクタ3のチューブ挿入溝11に押し込む際、チューブ本体2の最内層4が該挿入溝11の内周側壁面12からの反力により径方向外側(内周側壁面12から離間する向き)に変形しようとするのを内層5により抑制することができる。この結果、スピン溶接後のコネクタ3と最内層4との物理的な接触性を向上させて、後述の試験結果に示すように、燃料チューブ1全体の電気抵抗値を低減することができる。また、最外層6を形成する樹脂の曲げ弾性率を高くせずに内層5の曲げ弾性率だけを高めればよいので、チューブ本体2の柔軟性が損なわれることもない。

【0060】

また、上記実施形態では、上記チューブ本体2の内層5に含まれる可塑剤の含有割合が最外層6に含まれる可塑剤の含有割合よりも低く設定されている。

【0061】

これによれば、最外層6よりも可塑剤の添加量が少ない高硬度の樹脂を最内層4の外側に積層することによって、最外層6の可塑剤添加量を低減することなく、スピン溶接時における最内層4の径方向外側への変形を高硬度の内層5により確実に抑制することができる。

【0062】

また、上記実施形態では、チューブ本体2の内層5を形成する樹脂の融点が、最外層6を形成する樹脂の融点よりも高く設定されている。これにより、スピン溶接時における内層5の溶融を抑制してその硬度を高く維持することができる。この結果、スピン溶接時における最内層4の径方向外側への変形を内層5によって確実に抑制することができる。また、最外層6用の樹脂の融点を高くしなくても内層5用の樹脂の融点だけを高めればよいため、最外層6をPA12等の安価なナイロン系樹脂で構成することができ、チューブ1の低コスト化を図ることができる。

【0063】

<実施形態2>

図6は、本発明の実施形態2に係る燃料チューブ1を示し、チューブ本体2の層数を上記実施形態2とは異ならせたものである。

【0064】

すなわち、本実施形態では、チューブ本体2は、4つの層を積層して形成されていて、内層5と最外層6との他に間にさらに中間層7を有している。

【0065】

最内層4、内層5及び最外層6の構成は、上記実施形態1と同様であるためここではその詳細な説明を省略する。

【0066】

中間層7は、主に燃料チューブの周側面からの燃料漏れを防止するためのバリア層としての機能を有している。中間層7は、耐燃料透過性に優れた樹脂であればどのような樹脂で形成してもよく、例えば、上述のフッ素系樹脂や、上述のナイロン系樹脂から選択できるバリア性の高い樹脂、その他にエチレン/酢酸ビニル共重合体ケン化物(EVOH)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリアリレート(PAR)、ポリエチレンテレフタレート(PET)、ポリアセタール(POM)、ポリフェニレンオキシド(PPO)、ポリサルホン(PSF)、ポリエーテルスルホン(PES)、ポリチオエーテルサルホン(PTES)、ポリエーテルエーテルケトン(PEEK)、ポリアリルエーテルケトン(PAEK)、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体、メタクリロニトリル/スチレン共重合体、アクリロニトリル/ブタジエン/スチレン共重合体(ABS)、メタクリロニトリル/スチレン/ブタジエン共重合体(MBS)、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、ポリにビルアルコール(PVA)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリサルホン(PSU)、高密度ポリエチレン(HDPE)、超高分子量ポリエチレン(UHMWPE)、ポリプロピレン(PP)、エチレン/プロピレン共重合体(EPR)、エチレン/ブテン共重合体(EBR)、エチレン/酢酸ビニル共重合体(EVA)、エチレン/アクリル酸共重合体(EAA)、エチレン/メタクリル酸共重合体(EMAA)、エチレン/アクリル酸メチル共重合体(EMA)、エチレン/メタクリル酸メチル共重合体(EMMA)、エチレン/アクリル酸エチル(EEA)等が挙げられ、これらは接着機能性官能基を有していても構わないし、1種又は2種以上が重合されていても構わない。さらに、チューブ本体2の耐熱性、機械的強度や、層間接着性の観点から、上述のフッ素系樹脂、ポリアミド46、ポリアミド66、ポリアミド610、ポリアミド612等のバリア性の高い脂肪族ポリアミドや、ポリアミド6T、ポリアミド6N、ポリアミド9T、ポリアミド9N、ポリアミド12T、ポリアミド12N等のバリア性の高い芳香族ポリアミドや、エチレン/酢酸ビニル共重合体ケン化物(EVOH)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)、ポリブチレンナフタレート(PBN)、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)がより好ましく、この中でもフッ素系樹脂がより一層好ましい。

【0067】

上記実施形態2では、燃料チューブ1の耐燃料透過性を向上させつつ、上記実施形態1と同様の作用効果を得ることができる。

【0068】

<実施例及び比較例>

次に、具体的に実施した実施例及びその比較例について説明する。表1は、実施例又は比較例で使用したチューブ材料(チューブ本体2を形成する材料)を示す。表1中の材料1〜10が実施例に係るチューブ材料であり、材料11〜16が比較例に係る材料である。

【0069】

【表1】

【0070】

(材料1)材料1は、チューブ本体2を3層構造として、最内層4を、少なくともテトラフルオロエチレンとクロロトリフルオロエチレンのフッ素共重合体且つ/又は官能基変性からなる樹脂(以下、導電性樹脂Iという)で形成し、最内層4に隣接する内層5をPA66で形成し、最外層6を非導電性PA12(例えば、ダイセル・エボニック社VESTAMIDグレード)で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは同じく0.05mmであり、最外層6の厚みは0.9mmである。最外層6には可塑剤が添加されており、その添加量は12wt%である。

【0071】

(材料2)材料2は、材料1と略同じ層構造を有しているが、内層5の厚みが0.1mmに設定されている点で材料1とは異なっている。

【0072】

(材料3)材料3は、材料1と略同じ層構造を有しているが、内層5の厚みが0.2mmに設定されている点で材料1とは異なっている。

【0073】

(材料4)材料4は、材料2と略同じ層構造を有しているが、内層5への可塑剤の添加量が5wt%である点で材料2とは異なっている。

【0074】

(材料5)材料5は、材料2と略同じ層構造を有しているが、内層5を形成する樹脂にPA6を使用した点で材料2とは異なっている。

【0075】

(材料6)材料6は、材料2と略同じ層構造を有しているが、内層5を形成する樹脂にPA6Tを使用した点で材料2とは異なっている。

【0076】

(材料7)材料7は、材料2と略同じ層構造を有しているが、内層5と最外層6との間にEFEP(例えば、ダイキン工業社グレード:RP5000)からなる中間層(バリア層)7を配置した点で材料2とは異なっている。

【0077】

(材料8)材料8は、材料5と略同じ層構造を有しているが、内層5と最外層6との間にEVOHからなる中間層(バリア層)7を配置した点で材料5とは異なっている。また、内層5と中間層7との間、及び、中間層7と最外層6との間には、それぞれ、各層間の接着強度が不足しないよう変性PO(オレフィン系熱可塑性エラストマ)の接着層を0.05mmの厚みで設けるようにしている。

【0078】

(材料9)材料9は、チューブ本体2を3層構造として、最内層4を導電性EFEPで形成し、内層5をPA66で形成し、最外層6をPA12で形成したものである。材料9の最内層4の厚みは0.05mmであり、内層5の厚みは0.1mmであり、最外層6の厚みは0.85mmである。

【0079】

(材料10)材料10は、チューブ本体2を4層構造として、最内層4を導電性EFEPで形成し、内層5をPA612で形成し、最外層6をPA12で形成し、内層5と最外層6との間の中間層7をEFEPで形成したものである。

【0080】

(材料11)材料11は、チューブ本体を2層構造として、最内層4を導電性樹脂Iで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、最外層6の厚みは0.95mmである。最外層には、可塑剤が12wt%の割合で添加されている。

【0081】

(材料12)材料12は、材料11と略同じ層構造を有しているが、最外層6を無可塑(可塑剤の添加無し)とした点で材料11とは異なっている。

【0082】

(材料13)材料13は、チューブ本体2を4層構造として、最内層4を導電性樹脂Iで形成し、内層5をPA12で形成し、中間層(バリア層)7をEFEPで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは0.05mmであり、中間層(バリア層)7の厚みは、0.2mmであり、最外層6の厚みは0.7mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0083】

(材料14)材料14は、チューブ本体2を4層構造として、最内層4を導電性樹脂Iで形成し、内層5をPA11で形成し、中間層(バリア層)7をEVOHで形成し、最外層6を非導電性PA12で形成したものである。但し、内層5と中間層7との間、及び、中間層7と最外層6との間には、それぞれ、変性PO(オレフィン系熱可塑性エラストマ)の接着層を0.05mmの厚みで設けるようにしている。最内層4の厚みは0.1mmであり、内層5の厚みは0.05mmであり、EFEPの厚みは0.2mmであり、最外層6の厚みは0.5mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0084】

(材料15)材料15は、材料11と略同じ層構造を有しているが、最内層4を形成する樹脂に導電性EFEPを使用した点で材料11とは異なっている。

【0085】

(材料16)材料16は、チューブ本体2を4層構造として、最内層4を導電性EFEPで形成し、内層5をPA12で形成し、中間層(バリア層)7をEFEPで形成し、最外層6を非導電性PA12で形成したものである。最内層4の厚みは0.05mmであり、内層5の厚みは0.1mmであり、中間層(バリア層)7の厚みは0.2mmであり、最外層6の厚みは0.65mmである。内層5及び最外層6にはそれぞれ、可塑剤が12wt%ずつ添加されている。

【0086】

(第2層の曲げ弾性率及び融点について)

次に、最内層4に隣接してその外側に積層される第2層の曲げ弾性率及び融点を、各材料1〜16ごとにまとめたデータを表2に示す。材料1〜10,13,14及び16についての第2層は内層5であり、材料11,12,15についての第2層は最外層6である。

【0087】

【表2】

【0088】

ここで、「曲げ弾性率」は、ASTM D790(又はISO 178)に準じた方法で温度200℃における内層5の曲げ弾性率を測定した値である。具体的には、所定の試験サンプル樹脂に一定荷重を加えたときのその変位量を読み取ることで測定を行った。ここで、試験サンプル樹脂の温度を200℃としたのは、スピン溶接時におけるコネクタ3とチューブ本体2との接触部の温度が約200℃となるためである。

【0089】

表2中の「−」は測定不能であることを示している。すなわち、PA12については、温度200℃おいては溶融状態にあるため、試験サンプルに所定荷重を加えてもその変位を読み取ることができず曲げ弾性率を測定できないことを意味している。すなわち、PA12の摩擦溶接時の温度に相当する温度での曲げ弾性率は、上記測定方法により測定できないくらいに低いと言える。

【0090】

(各燃料チューブの性能評価)

各燃料チューブ1の性能評価は、「電気抵抗測定値」及び「チューブの柔軟性」の観点から行った。表2及び表3にはそれぞれ、実施例及び比較例に係る燃料チューブ1の性能評価試験の結果を示す。

【0091】

【表3】

【0092】

表中の電気抵抗測定値は、チューブ本体2とコネクタ3とを含む燃料チューブ1全体の電気抵抗値であって、試験用の燃料チューブ1の両コネクタ3間に250Vの電圧を印加した際に測定される電気抵抗値である。この試験用の燃料チューブ1は、内径6mm、外径8mm、チューブ長200mmである。電気抵抗値の測定には市販の抵抗測定器50を使用した。この電気抵抗値が低いほど、コネクタ3とチューブ1との接続部における通電性が高く、最内層4と燃料との摩擦に起因した静電荷が蓄積し難いことを意味する。この電気抵抗測定値は、チューブ本体2の内径が6mm、外径が8mm、チューブ長が200mmの製品においては5×107Ω以下であることが望ましく、2×107Ω以下であることがより一層好ましい。

【0093】

また、表中の「チューブの柔軟性」は、チューブ本体2の曲げ安さを、曲げ加工時の扁平(潰れ)の発生の有無等に基づいて、「○」、「△」、「×」の3段階で評価したものである。「○」は、柔軟性良好で且つ曲げ加工時に扁平(潰れ)もなく問題がないことを示し、「△」は、柔軟性にやや劣るとともに曲げ加工時に扁平が生じ易くやや加工し難いことを示し、「×」は、硬くて曲げ加工時の扁平が大きいことを示している。

【0094】

これらの試験結果(表1〜表3参照)によれば、チューブ本体2を3層以上で構成するとともに、最内層4に隣接する内層5を形成する樹脂の曲げ弾性率を、最外層6を形成する樹脂の曲げ弾性率よりも高く設定することで、チューブ1の電気抵抗測定値を低減できることがわかる。

【0095】

すなわち、例えば実施例に係る材料1,材料2について見ると、最内層4に隣接してその外側に積層される内層5の曲げ弾性率(=300MPa)が、最外層6を形成するPA12の曲げ弾性率(測定不能)に比べて高く設定されている。この結果、材料1,2を使用した場合のチューブ1の電気抵抗測定値は、内層5を有さない比較例に係る材料11,12に比べて1/3〜1/5に低減されている。これは、上述の如く、スピン溶接時に、高曲げ弾性率の内層5によって最内層4の径方向外側への変形を抑制することにより、スピン溶接後の最内層(導電層)4とコネクタ3との物理的な接触性が向上したためと考えられる。この曲げ弾性率は、100MPa以上であれば、チューブ1の電気抵抗値が5×107Ω以下となって好ましいと言える。

【0096】

また、上記試験結果によれば、チューブ本体2の内層5を形成する樹脂の融点を、最外層6を形成する樹脂の融点よりも高く設定することで、チューブ1の電気抵抗測定値1を低減できることがわかる。

【0097】

すなわち、例えば、実施例に係る材料10を使用したチューブ1と比較例に係る材料16を使用したチューブ1とを比較すると、材料10を使用したチューブ1では、内層5を形成する樹脂の融点を最外層6を形成する樹脂の融点よりも高い210℃に設定したことで、材料16と比較して、チューブ1の電気抵抗測定値が1/2に低減されていることがわかる。これは、上述したように、スピン溶接時における内層5の溶融を抑制してその硬度を高く維持することで、スピン溶接時の最内層4の径方向外側への変形を内層5によって確実に抑制できるためと考えられる。

【0098】

また、上記試験結果によれば、内層5に添加される可塑剤の添加量を最外層6に添加される可塑剤の添加量よりも少なく設定することで、チューブ1の柔軟性を損なうことなくチューブ1の電気抵抗測定値を低減できることがわかる。

【0099】

すなわち、例えば、内層5の可塑剤添加量を最外層6の可塑剤添加量よりも少なく設定した実施例の材料2、材料4を使用したチューブ1では、内層5の可塑剤添加量を最外層6の可塑剤添加量と同じにした材料13,14を使用した場合と比べて、「柔軟性」を損なうことなく電気抵抗測定値が略1/3に低減されている。これは上述の如く、可塑剤の添加量が少ない高硬度化された内層5によりスピン溶接時の最内層4の径方向外側への変形を抑制することで、スピン溶接後の最内層4とコネクタ3との物理的な接触性が向上したためと考えられる。

【0100】

ここで、例えば比較例に係る材料11,12,15を使用した2層構造のチューブ1において、最外層6を形成する樹脂を無可塑とすることで、最内層4に隣接する最外層6の高硬度化を図ってチューブ1の電気抵抗測定値を低減することもできる。しかし、このように最外層6の樹脂を高硬度化すると今度は、チューブ1の柔軟性が悪くなり、チューブ1の柔軟性(振動吸収性)が低下してしまう。これに対して、実施例に係る材料2,4を使用したチューブ1では、チューブ本体2を3層で構成するようにしたことで、最外層6の可塑剤添加量を十分に確保しながら、最内層4に隣接する内層5の可塑剤添加量を極力少なくしてその高硬度化を図ることができる。よって、燃料チューブ1の通電性の向上と柔軟性の確保との両立を図ることができる。上記試験結果によれば、この内層5の可塑剤の添加量は、例えば5wt%以下であればチューブ1の電気抵抗値が5×107Ω以下となって好ましいと言える。

【0101】

また、上記試験結果から、最内層4に隣接する内層5の肉厚を増加させるほど、チューブ1の電気抵抗測定値を低減できることがわかる。

【0102】

すなわち、例えば実施例に係る材料1〜3について見ると、内層5の肉厚が0.05mm、0.1mm、0.2mmと大きくなるにしたがって、電気測定値も3×107Ω、1×107Ω、9×106Ωと減少していることがわかる。これは、内層5の肉厚を増加させることでその径方向の曲げ剛性が向上し、この結果、スピン溶接時における最内層4の径方向外側への変形を内層5によって確実に抑制できるためと考えられる。上記試験結果によれば、この内層5の厚みはチューブ1全体の厚みの10%以上であることが好ましく、20%以上であることがさらに好ましいと言える。

【0103】

<他の実施形態>

本発明の構成は、上記実施形態及び上記実施例に限定されるものではなく、それ以外の種々の構成を包含するものである。

【0104】

上記実施形態では、コネクタ3のチューブ挿入溝11の内周側壁面12及び外周側壁面13は共にテーパ面状に形成されているが、これに限ったものではなく、例えば、内周側壁面12を円筒面状(テーパ角がない形状)に形成するようにしてもよい。

【0105】

上記実施例に係る材料1〜10は一例であり、例えば最外層6を形成する樹脂としてPA11を使用するようにしてもよい。また、層数も3層及び4層に限らず、5層以上であってもよいことは言うまでもない。

【0106】

また、上記実施例では、表2に示す曲げ弾性率の測定試験を、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度に相当する温度(上記実施例では200℃)で実施するようにしたが、これに限ったものではなく、例えば、200℃よりも低い温度で測定試験を実施してその結果を基に温度200℃における曲げ弾性率を推定するようにしてもよい。

【0107】

また、上記実施形態及び実施例では、スピン溶接時におけるチューブ本体2とコネクタ3との接触部の温度が略200℃となる例を示したが、これに限ったものではなく、この接触部の温度は、例えば200℃未満であってもよいし、200℃以上であってもよい。

【0108】

また、上記実施形態及び実施例では、チューブ本体2とコネクタ3とをスピン溶接により接合するようにしているが、これに限ったものではなく、例えば、超音波溶接や振動溶接(いずれも摩擦溶接の一種)により接合するようにしてもよい。

【0109】

また、上記実施例では、最内層4がフッ素系樹脂で形成された燃料チューブ1、つまり最内層4がコネクタ3に対して摩擦溶着されない燃料チューブ1の例を示したが、これに限ったものではなく、例えば、最内層4がコネクタ3に対して摩擦溶着可能に構成された燃料チューブ1であってもよい。

【産業上の利用可能性】

【0110】

本発明は、複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブに有用であり、特に、最外層に可塑剤を添加するようにした燃料チューブに有用である。

【符号の説明】

【0111】

1 燃料チューブ

2 チューブ本体

3 コネクタ

4 最内層(第1層)

5 内層(第2層)

6 最外層

11 チューブ挿入溝

【特許請求の範囲】

【請求項1】

複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブであって、

上記チューブ本体は少なくとも3つの層を積層してなり、

上記チューブ本体の第1層に隣接してその径方向外側に積層された第2層の摩擦溶接時の温度に相当する温度での曲げ弾性率が、最外層の摩擦溶接時の温度に相当する温度での曲げ弾性率よりも高いことを特徴とする燃料チューブ。

【請求項2】

請求項1記載の燃料チューブにおいて、

上記チューブ本体の第2層に含まれる可塑剤の含有割合が最外層に含まれる可塑剤の含有割合よりも低いことを特徴とする燃料チューブ。

【請求項3】

請求項1又は2記載の燃料チューブにおいて、

上記チューブ本体の第2層を形成する樹脂の融点が最外層を形成する樹脂の融点よりも高いことを特徴とする燃料チューブ。

【請求項4】

請求項1乃至3のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第2層を形成する樹脂の融点が225℃以上であり、最外層を形成する樹脂の融点が200℃未満であることを特徴とする燃料チューブ。

【請求項5】

請求項1乃至4のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第2層の厚みは、チューブ本体の厚みの20%以上に設定されていることを特徴とする燃料チューブ。

【請求項6】

請求項1乃至5のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第1層はフッ素系樹脂からなることを特徴とする燃料チューブ。

【請求項7】

請求項1乃至6のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の最外層はPA11又はPA12からなることを特徴とする燃料チューブ。

【請求項8】

請求項1乃至7のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の内層は、PA6、PA6T、PA66、及びPA612のいずれかの樹脂からなることを特徴とする燃料チューブ。

【請求項1】

複数の層を径方向に積層してなるとともに最内層である第1層が導電性を有する樹脂で構成され且つ最外層が熱溶融性樹脂で構成されたチューブ本体と、該チューブ本体の端部が挿入されて摩擦溶接されるチューブ挿入溝を有するコネクタと、を備えた燃料チューブであって、

上記チューブ本体は少なくとも3つの層を積層してなり、

上記チューブ本体の第1層に隣接してその径方向外側に積層された第2層の摩擦溶接時の温度に相当する温度での曲げ弾性率が、最外層の摩擦溶接時の温度に相当する温度での曲げ弾性率よりも高いことを特徴とする燃料チューブ。

【請求項2】

請求項1記載の燃料チューブにおいて、

上記チューブ本体の第2層に含まれる可塑剤の含有割合が最外層に含まれる可塑剤の含有割合よりも低いことを特徴とする燃料チューブ。

【請求項3】

請求項1又は2記載の燃料チューブにおいて、

上記チューブ本体の第2層を形成する樹脂の融点が最外層を形成する樹脂の融点よりも高いことを特徴とする燃料チューブ。

【請求項4】

請求項1乃至3のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第2層を形成する樹脂の融点が225℃以上であり、最外層を形成する樹脂の融点が200℃未満であることを特徴とする燃料チューブ。

【請求項5】

請求項1乃至4のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第2層の厚みは、チューブ本体の厚みの20%以上に設定されていることを特徴とする燃料チューブ。

【請求項6】

請求項1乃至5のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の第1層はフッ素系樹脂からなることを特徴とする燃料チューブ。

【請求項7】

請求項1乃至6のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の最外層はPA11又はPA12からなることを特徴とする燃料チューブ。

【請求項8】

請求項1乃至7のいずれか一項に記載の燃料チューブにおいて、

上記チューブ本体の内層は、PA6、PA6T、PA66、及びPA612のいずれかの樹脂からなることを特徴とする燃料チューブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−87822(P2013−87822A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227117(P2011−227117)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000201869)倉敷化工株式会社 (282)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000201869)倉敷化工株式会社 (282)

【Fターム(参考)】

[ Back to top ]