燃料ホース及びその製造方法

【課題】本来は架橋可能部位を有さないFEP等の樹脂を遮蔽層として使用した場合において、遮蔽層の優れた耐透過性を実現するとともに、曲げ成形が容易な燃料ホース及びそのような燃料ホースの製造方法を提供する。

【解決手段】耐燃料性を有するゴムを主成分とする管状体1と、表面処理した面状体2aを、前記管状体1の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層2とを備え、前記面状体2aの重なり部分2bを、ゴム組成物またはカップリング剤を介して接着してある。

【解決手段】耐燃料性を有するゴムを主成分とする管状体1と、表面処理した面状体2aを、前記管状体1の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層2とを備え、前記面状体2aの重なり部分2bを、ゴム組成物またはカップリング剤を介して接着してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の燃料配管に使用する燃料ホース及びその製造方法に関する。より詳細には、本発明は、耐燃料性を有する管状体と、フッ素樹脂を含む遮蔽層とを備えた自動車等の燃料配管に使用する燃料ホース及びその製造方法に関する。

【背景技術】

【0002】

自動車等の燃料配管に使用する燃料ホースには、製品の性能維持の観点から、ガソリンや軽油等の燃料によって劣化しない耐燃料性が求められている。さらに近年では、環境保護の観点から、上記の耐燃料性に加え、燃料がホースを浸透して外部に放出されることを防止する耐透過性が求められる。

【0003】

このような要求に応えるため、一般に燃料ホースは、耐燃料性が高いゴムからなる管状体を最内層とし、その外側に耐透過性が高い樹脂からなる遮蔽層を設けた多層構造としている。また、温度や湿度の変化等の外部環境の変化に対する耐侯性や、振動等に対する耐衝撃性が必要な場合には、耐候性・耐衝撃性が優れたゴムからなる保護層を最外層として設けている。

【0004】

従来の燃料ホースの例として、ニトリルゴム(NBR)やフッ素ゴム(FKM)等のゴムからなる内層(管状体)、フッ素樹脂(THV)等からなる中間層(遮蔽層)、エピクロルヒドリンゴム(ECO)等のゴムからなる外層(保護層)を備えたものが知られている(例えば、特許文献1を参照。)。なお、FKM及びTHVは、いずれもテトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)−ビニリデンフルオライド(VDF)共重合体であるが、両者は、その共重合比率が異なる。

【0005】

このような燃料ホースは以下のような方法で製造されている。第1工程として中芯の周りに内層となるゴムを管状に押出成形し、第2工程として当該内層の上に中間層となるTHVを押出成形し、第3工程として当該中間層の上に外層となるゴムを押出成形する。次に、前記第1工程〜第3工程によって形成した積層ホースを加熱し、内層及び外層のゴムを加硫させることによって弾性を発現させる。この際、内層及び外層は中間層との界面においてTHVのVDFと架橋する。これにより、内層と中間層及び外層と中間層が接着される。

【0006】

燃料ホースを曲線形状にする場合には、上記加硫処理を予備加硫と本加硫とに分けて行っている。すなわち、予備加硫によって積層ホースにある程度の弾性と層間接着力を付与した後、その積層ホースに所望の曲げ形状を有する芯部材を挿入し、この状態で本加硫を行って形状の固定及び加硫を完了させている。

【0007】

また、燃料ホースの遮蔽層として、テトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)共重合体(FEP)を使用するものも検討されている(例えば、特許文献2を参照。)。

【0008】

FEPは、THVよりも優れた耐透過性能を有するものの、隣接する層と接着するためのTHVにおけるVDFのような架橋可能な分子構造単位を有していない。このため、FEPを燃料ホースの遮蔽層として使用する場合には、シート状のFEPにコロナ放電等によって表面処理をして架橋可能部位を予め形成させておき、この表面処理済のFEPシートをゴム管の外周面に一部が重なり合うように巻回して遮蔽層を形成している。そして、遮蔽層の上に保護層となるゴムを押出成形し、熱処理することで遮蔽層とゴム管及び保護

層とを接着させている。

【0009】

さらに、耐燃料性を有するゴムからなる内層と、表面処理したフッ素樹脂シートを筒状にして形成した遮蔽層と、耐候性を有する外層とを設けた燃料ホースも知られている(例えば、特許文献3を参照。)。

【0010】

このような燃料ホースでは、フッ素樹脂シートの両端縁部を合わせて筒状にし、この合わせ部を融着等によって接着することで遮蔽層を形成している。この筒状フッ素樹脂シートの接着部分は燃料ホースの長手方向に沿って直線状に形成されている。

【0011】

【特許文献1】特開2000−289121号公報

【特許文献2】米国特許第5427831号明細書

【特許文献3】特開平7−314610号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、前記従来の特許文献1に記載された燃料ホースでは、中間層(遮蔽層)として使用するTHV自体の剛性が高い上、一定レベル以上の耐透過性能を確保するためには中間層の厚みを一定の厚み以上にする必要があるため、曲線形状加工において芯部材を挿入する際には、芯部材の形状に追随し難く、挿入するのが困難であった。

【0013】

また、特許文献2に記載された燃料ホースでは、FEPは優れた耐透過性を有しているため、遮蔽層の厚みを非常に薄くすることができ、これによって燃料ホースの可撓性を向上させることができる。しかし、表面処理したFEPシートを使用してその一部が重なり合うように巻回して遮蔽層を形成し、ゴム管及び保護層と接着させたとしても、FEPシート同士は接着していないため、重なり合わせた部分から燃料が透過してしまうおそれがある。また、曲線形状の燃料ホースを作製する場合では、予備加硫後に曲げ形状を有する芯部材に積層体を挿入したときに巻回したFEPシートがずれる等して重なり部分に隙間が生じ易くなり、遮蔽層としての機能を十分に果たすことができないという問題もある。さらに、FEPシートの外側に補強層を設けて、巻回したFEPシートを上から押さえ付けることも提案されているが、FEPシート間の隙間を完全に無くすことは困難である。

【0014】

一方、特許文献3に記載された燃料ホースでは、フッ素樹脂製シートの接着部分は燃料ホースの長手方向に沿って直線状に形成されているため、燃料ホースの曲げ特性に方向性が生じる。このため、曲線形状の燃料ホースを作製する際、予備加硫後にホースを所望の方向に適切に曲げて成形することが困難になる場合がある。また、特にフッ素樹脂シートの両端縁部同士を融着によって接着する場合には、融着時の熱によってフッ素樹脂製シート表面の架橋可能部位が消失してしまう。このため、フッ素樹脂製シートの接着部分近傍では隣接する内層及び外層との接着力が低下し、これによって層間に隙間が生じ、燃料ホースの耐透過性が低下するおそれがある。

【0015】

本発明は上記問題点に鑑みてなされたものであり、本来は架橋可能部位を有さないFEP等の樹脂を遮蔽層として使用した場合において、遮蔽層の優れた耐透過性を実現するとともに、曲げ成形が容易な燃料ホース及びそのような燃料ホースの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係る燃料ホースの特徴構成は、耐燃料性を有するゴムを主成分とする管状体と、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニル

エーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体を、前記管状体の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層とを備え、前記面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着してある点にある。

【0017】

本構成の燃料ホースでは、上記の面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着している。このため、前記重なり部分から燃料が透過することを防止することができる。さらに、曲線形状の燃料ホースを作製する場合においては、芯部材を挿入する際にも面状体の重なり部分が接着されているため面状体の重なりがずれて隙間が生じることもなくなる。このため、耐透過性の優れた燃料ホースを実現することが可能となる。

また、面状体の接着部分である重なり部分は燃料ホースの長手方向軸の周りに螺旋状に形成されている。このため、燃料ホースはすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホースを作製する際の曲げ成形が容易となる。

さらに、面状体を螺旋巻きにすることにより、燃料ホースの構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース内壁に略均等にかかることとなる。このため、燃料ホースの局所的な疲労が防止され、製品寿命を延ばすことができる。

【0018】

本発明に係る燃料ホースの他の特徴構成は、耐燃料性を有するゴムを主成分とする管状体と、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、前記管状体の外周面に螺旋状に巻回してなる第1遮蔽層と、前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記第1遮蔽層の外側に螺旋状に巻回してなる第2遮蔽層とを備え、前記第1遮蔽層と前記第2遮蔽層とをゴム組成物を介して接着してある点にある。

【0019】

本構成の燃料ホースでは、管状体に第1面状体を螺旋状に巻回して第1遮蔽層を形成し、その第1遮蔽層の外側に第2面状体を螺旋状に巻回して第2遮蔽層を形成している。ここで、第2面状体は、第1遮蔽層において隣り合う二つの第1面状体に亘って覆うように巻回されている。さらに、第1遮蔽層と第2遮蔽層とはゴム組成物を介して接着されている。このため、燃料が、第1遮蔽層における隣り合う二つの第1面状体の幅方向の端部間(隙間部)から透過することを防止することができる。また、燃料がゴム組成物の中を透過することも考えられるが、この場合でも、燃料は前記隙間部を抜けた後、第2遮蔽層に沿って燃料ホースの長手方向に移動し、第2面状体の幅方向の端部にまで達しなければならず、このように燃料の流出経路を複雑にして長くすることができる。このため、耐透過性の優れた燃料ホースを実現することが可能となる。

また、第1面状体及び第2面状体は、燃料ホースの長手方向軸の周りに螺旋状に形成されている。このため、燃料ホースはすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホースを作製する際の曲げ成形が容易となる。

さらに、第1面状体および第2面状体を螺旋巻きにすることにより、燃料ホースの構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース内壁に略均等にかかることとなる。このため、燃料ホースの局所的な疲労が防止され、製品寿命を延ばすことができる。

【0020】

本発明の燃料ホースにおいて、前記管状体は、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とすることが好ましい。

【0021】

本構成の燃料ホースでは、FKM、ECO、NBR、NBRとPVCとのブレンドポリマは、いずれも耐燃料性が良好であるのに加え、燃料の耐透過性についても優れているため、耐透過性をさらに向上させることができる。

また、管状体自体が燃料の耐透過性に優れるため、燃料ホースの継手部分において、燃料が管状体をホースの長手方向に透過してホースの端から漏れるのを防止することができる。

なお、NBRとPVCとのブレンドポリマは、一般にブレンド率がNBR:PVC=85〜65:15〜35であって、ゴム性能を有するものであり、本発明における耐燃料性を有するゴムの一種である。

【0022】

本発明の燃料ホースにおいては、前記管状体を、フッ素ゴム(FKM)を主成分とする第一ゴム層と、当該第一ゴム層の外側に隣接し、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマからなる群から選択される一つを主成分とする第二ゴム層とを有して構成することも可能である。

【0023】

本構成の燃料ホースでは、管状体の厚みを十分に確保しつつも、コストの高いFKMの使用率を低減させることができるため、燃料ホースのコストダウンを図ることができる。

【0024】

本発明の燃料ホースにおいては、前記フッ素ゴム(FKM)は、フッ素の含有量が68wt.%以上であることが好ましい。

【0025】

本構成の燃料ホースでは、FKMのフッ素の含有量が68wt.%以上であると、燃料の耐透過性が特に良好になるため、ホースとしての燃料の耐透過性を向上させることができる。また、燃料ホースの継手部分においては、燃料が管状体をホースの長手方向に沿って透過することを抑えることができるため、燃料ホースの端から燃料が漏れるのを防止することができる。

【0026】

本発明の燃料ホースにおいては、最外層として、ゴムを主成分とした保護層を設けることも可能である。

【0027】

本構成の燃料ホースでは、最外層として、ゴムを主成分とした保護層を設けてあるので、耐侯性や耐衝撃性を向上させることができる。

【0028】

本発明の燃料ホースにおいては、前記ゴム組成物は、フッ素ゴム(FKM)、ニトリルゴム(NBR)、エピクロルヒドリンゴム(ECO)、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とすることが好ましい。

【0029】

本構成の燃料ホースでは、ゴム組成物として好適な材料を選択しているので、ゴム組成物に含まれる加硫剤によって架橋反応が容易に起こり、その結果、遮蔽層と管状体及び保護層との接着、ならびに遮蔽層を構成する面状体の重なる部分の接着が容易である。また、上記ゴム組成物は耐燃料性も優れているため、面状体の重なり部分の接着力が弱まることもない。

【0030】

本発明の燃料ホースにおいては、前記カップリング剤は、シランカップリング剤、及びチタネート系カップリング剤からなる群から選択される一つを主成分とすることが好ましい。

【0031】

本構成の燃料ホースでは、カップリング剤として好適な材料を選択しているので、架橋反応が容易に起こり、その結果、遮蔽層と管状体及び保護層との接着、ならびに遮蔽層を構成する面状体の重なる部分の接着が容易である。

【0032】

本発明の燃料ホースにおいて、前記面状体は0.025〜0.2mmの厚みを有し、前記面状体の重なり部分の幅を前記面状体の幅の二分の一以下にすることが好ましい。

【0033】

本構成の燃料ホースでは、可撓性と耐透過性との最適なバランスをとるように、面状体の厚み及び面状体の重なり部分の幅を設定しているので、十分な可撓性を確保しながら、燃料の透過を十分に防止する耐透過性に優れた燃料ホースを実現することができる。すなわち、このような燃料ホースであれば、従来のTHVを使用したホースより遮蔽層の厚みを薄くしても、従来のホースと同等以上の耐透過性を確保できるとともに、遮蔽層の厚みを薄くすることによって可撓性が向上するため、曲線形状の燃料ホースを作製する際の芯部材への挿入が容易になる。なお、本構成では、0.025〜0.2mmの厚みを有する面状体を、重なり部分の幅が面状体の幅の二分の一以下になるように巻回しているので、遮蔽層の厚みは、0.025〜0.4mmとなる。

【0034】

また、本発明に係る燃料ホースの製造方法の特徴手段は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体の両面に、ゴム組成物またはカップリング剤を塗布する工程と、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に、前記面状体を一部が重なり合うように螺旋状に巻回して遮蔽層を形成する工程と、前記遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記遮蔽層と前記管状体及び前記保護層との接着、ならびに前記面状体の重なり部分の接着を行う工程とを包含する点にある。

【0035】

本手段の燃料ホースの製造方法では、ゴム組成物またはカップリング剤によって、遮蔽層を構成する面状体同士を接着させることができるため、燃料ホースの耐燃料性を向上させることができる。

また、管状体を構成するゴム及び保護層を構成するゴムの加硫、遮蔽層と管状体及び保護層との接着、ならびに面状体の重なり部分の接着を、熱処理によって同時に行うことができるため、製造効率が高く、耐透過性の良好な燃料ホースを容易に製造することができる。

【0036】

本発明に係る燃料ホースの製造方法の別の特徴手段は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に螺旋状に巻回して第1遮蔽層を形成する工程と、前記第1遮蔽層の外側にゴム組成物を押出成形して接着層を設ける工程と、前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記接着層を介して前記第1遮蔽層の外側に螺旋状に巻回して第2遮蔽層を形成する工程と、前記第2遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記管状体、前記第1遮蔽層、前記接着層、前記第2遮蔽層、及び前記保

護層を接着する工程とを包含する点にある。

【0037】

本手段の燃料ホースの製造方法では、第1遮蔽層において隣り合う二つの第1面状体に亘って覆うように第2面状体を螺旋状に巻回することで第2遮蔽層を設けており、さらに、ゴム組成物からなる接着層によって、第1面状体で構成される第1遮蔽層と第2面状体で構成される第2遮蔽層とを接着させている。このようにして製造した燃料ホースは、燃料がホース外部に流出し難い高度な構造を有しているので、燃料ホースの耐燃料性を向上させることができる。

また、管状体を構成するゴム及び保護層を構成するゴムの加硫、ならびに管状体、第1遮蔽層、接着層、第2遮蔽層、及び保護層の接着を、熱処理によって同時に行うことができるので、製造効率が高く、耐透過性の良好な燃料ホースを容易に製造することができる。

【発明を実施するための最良の形態】

【0038】

〔第1実施形態〕

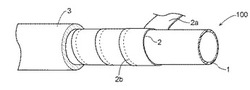

以下、本発明の実施の形態を図面に基づいて説明する。図1は、本発明の第1実施形態による燃料ホース100の構成を示した概略図である。燃料ホース100は、管状体1と、遮蔽層2とを備え、さらに、遮蔽層2の上には、保護層3が設けられている。なお、図1に示した燃料ホース100は三重層構造を有するものであるが、これは本発明の一実施形態を例示したものに過ぎず、例えば、保護層3を省略したり中間層を追加したりすることも可能である。

【0039】

(管状体)

管状体1は、燃料ホース100の最内層として設けられ、ガソリンや軽油等の燃料と直接接触する。このため、管状体1は、耐燃料性を有する材料で構成される。耐燃料性を有する材料には、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体等が挙げられる。管状体1は、上記材料の一つ以上を主成分として含むことが好ましい。また、上記材料は、従来のゴムに比べて燃料の耐透過性も良好であるため特に好ましい。

【0040】

管状体1に使用される上記材料は、加硫剤とともに使用される。例えば、FKMに対しては、ポリアミン系加硫剤、ポリオール系加硫剤、過酸化物系加硫剤等、従来公知の加硫剤が使用可能であるが、FKMの燃料の耐透過性を高くして、燃料ホースの継手部分の燃料に対するシール性を確保するという観点からは、ポリオール系加硫剤が好ましい。また、ECOに対しては、ポリアミン系加硫剤、アミン硫黄化合物併用系加硫剤、チウラム系加硫剤、チオウレア系加硫剤、過酸化物系加硫剤、トリアジン系加硫剤、キノキサリン系加硫剤等、NBRに対しては、過酸化物系加硫剤、硫黄等、従来公知の加硫剤が使用することができる。

【0041】

管状体1は単一の層であってよいが、異なる種類のゴムを組み合わせた二層以上から構成することもできる。例えば、第一ゴム層をFKMとし、その外側に隣接する第二ゴム層としてECOを設けた二重管状体とすることができる。この場合、燃料ホース100は、第一ゴム層としてFKMを使用しているため耐燃料性に優れ、第一ゴム層の外側に隣接する第二ゴム層としてECOを使用しているため耐寒性にも優れている(すなわち、冬期の連続使用時においても燃料ホース100のゴム弾性は低下しない)。また、第二ゴム層として、ECOに代えて、NBRやNBRとPVCとのブレンドポリマを使用してもよい。すなわち、管状体を二層構造とすることにより、高価なFKMの使用率を燃料ホースの管状体に求められる耐油性及び耐透過性が確保できる範囲に留め、安価なゴム素材によって管状体自体の厚みを確保する。これにより、燃料ホースのコストを抑えつつ、管状体の弾

性変形代を大きくして継手を内部に挿入し易い燃料ホースを得ることができる。もちろん、管状体は二層に限らず、三層以上にしても同様の効果を得ることができる。

【0042】

また、管状体にFKMを使用する場合には、FKMは、フッ素を68wt.%以上含有することが好ましい。FKMのフッ素の含有量が68wt.%以上であると、燃料の耐透過性が特に良好になるため、ホースとしての燃料の耐透過性を向上させることができる。また、燃料ホースの継手部分においては、燃料が管状体をホースの長手方向に沿って透過することを抑えることができるため、燃料ホースの端から燃料が漏れるのを防止することができる。FKMのフッ素含有量は、後述する実施例に示すように、69wt.%以上であることがより好ましく、70wt.%以上であることがさらに好ましい。

【0043】

(遮蔽層)

遮蔽層2は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、気体放電によって表面処理した面状体2aを、前記管状体1の外周面に一部が重なり合うように螺旋状に巻回して形成し、面状体2aの重なり部分2bを、ゴム組成物またはカップリング剤を介して接着してある。なお、説明を簡単にするため、以下の実施形態の説明では、遮蔽層2を構成する面状体2aとしてFEPシートを例にとって説明する。

【0044】

遮蔽層2を作製する際に重要となるのは、面状体2aを管状体1の外周面に一部が重なり合うように螺旋状に巻回するときに、面状体2aの重なり部分2bを密着させることである。この点、本発明では、上記重なり部分2bは、ゴム組成物またはカップリング剤を介して接着されているため、重なり部分2bから燃料が透過することを防止でき、耐透過性の優れた燃料ホース100を実現することが可能となる。また、曲線形状の燃料ホース100を作製する場合において予備加硫後の燃料ホース100に芯部材を挿入する際にも、面状体2aの重なり部分2bには十分な接着力が付与されているため、隙間が生じたまま固定化されるおそれもない。

【0045】

ところで、FEPは、従来遮蔽層に使用されていたTHVよりも可撓性は低いが、優れた耐透過性を有している。従って、遮蔽層2にFEPを用いた燃料ホース100は、THVを用いた燃料ホースよりも遮蔽層2の厚みをかなり薄くすることができる。具体的には、本発明では、遮蔽層2を形成する際に、0.025〜0.2mmの厚みを有する面状体2aを、重なり部分2bの幅が面状体2aの幅の二分の一以下になるように巻回しており、遮蔽層2の厚みは、0.025〜0.4mmの範囲となる。もちろん、本発明において遮蔽層2の厚みは特に限定されるものではなく、任意に設定可能であるが、この厚み範囲であれば、耐透過性を確保しながら、良好な可撓性を得ることができるため、特に好ましい。すなわち、遮蔽層2の厚みが薄くなり過ぎると、十分な耐透過性が得られない場合があり、また、面状体2aが巻回の張力によって延伸されるおそれもあるため好ましくない。一方、遮蔽層2の厚みが厚くなり過ぎると、面状体2aの巻回が困難になり、さらに、面状体2aの重なり部分の段差が大きくなるため、管状体1との密着性が不十分になるおそれがあり好ましくない。このような観点から、より好ましい遮蔽層2の厚み範囲は、0.05〜0.25mm(面状体2aとして、0.05〜0.125mmに相当)である。

【0046】

このように、本発明の燃料ホース100では、遮蔽層2の厚みを、THVを使用した従来の遮蔽層(例えば、0.3〜0.5mm)と比べてかなり薄くすることができる。このため、本発明では、十分な可撓性を確保しながら、燃料の透過を十分に防止する耐透過性に優れた燃料ホース100を実現することができる。また、可撓性が良好であることから製造工程において加硫処理を行う前の芯部材の挿入等が容易となり、製造効率が向上する

。

【0047】

面状体2aは、グロー放電やコロナ放電等の気体放電によるプラズマ処理、グラフト重合、金属ナトリウムによる化学的処理等によってあらかじめ表面処理をしたものが用いられる。面状体2aに対してこのような表面処理を行うと、面状体2aに露出している共重合体中の分子鎖の一部が切断されて活性化し、この活性化した部位がFKM、ECO等の分子構造と架橋可能となるため、FEP等の樹脂とゴムとの接着性を改善することができる。

【0048】

表面処理をした面状体2aの重なり部分2bには、接着剤としてのゴム組成物またはカップリング剤を塗布してある。そして、面状体2aを管状体1上に巻回することで、面状体2aの重なり部分2bの断面はFEP/接着剤/FEPのサンドイッチ構造となる。この状態で熱処理(加硫処理)を行うことにより、表面処理したFEPとゴム組成物またはカップリング剤とを架橋させてFEP同士の重なり部分2bを密着させることができる。

【0049】

面状体2aは、重なり部分2bの幅が面状体2aの幅の二分の一以下になるように巻回される。このときの好ましい面状体2aの幅は5〜50mmであり、好ましい重なり部分2bの幅は2〜10mmである。前記範囲内にすれば、耐透過性と可撓性とのバランスが特に優れ、実用性の高い燃料ホース100を実現することができる。

【0050】

接着剤として使用するゴム組成物またはカップリング剤は、面状体2aの両面全体に塗布しておくことが好ましい。このようにすれば、遮蔽層2の形成、ならびに遮蔽層2と管状体1及び後述する保護層3との接着を一度に行うことができるので、燃料ホースの製造工程を効率化することができる。

【0051】

前記ゴム組成物としては、FKM、NBR、ECO、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、NBRとPVCとのブレンドポリマ、及びそれらの誘導体等が挙げられる。ゴム組成物としては、何ら制限されるものではないが、上記ゴム組成物であれば、接着性に加えて、耐燃料性及び耐透過性にも優れているため、特に好ましい。そして、これらのゴム組成物に用いる加硫剤としては、FKMに対しては、ポリアミン系加硫剤、ポリオール系加硫剤、過酸化物系加硫剤等、従来公知の加硫剤が使用可能であるが、ポリアミン系加硫剤はゲル化し難いため、特に好ましい。また、その他のゴム組成物に対しても、ポリアミン系加硫剤、アミン硫黄化合物併用系加硫剤、チウラム系加硫剤、チオウレア系加硫剤、過酸化物系加硫剤、トリアジン系加硫剤、キノキサリン系加硫剤等、硫黄等、従来公知の加硫剤を任意に選択可能である。

一方、カップリング剤としては、例えば、シランカップリング剤やチタネート系カップリング剤等が挙げられ、このようなカップリング剤を用いることによって、ゴム組成物と同様の効果を得ることができる。

【0052】

また、燃料ホース100の曲げ加工を行う際の面状体2aの重なり部分2bの剥離を防止するという観点からは、面状体2a同士の密着強度を5N/cm以上であることが好ましい。本実施形態において例示するゴム組成物またはカップリング剤を用いれば、上記密着強度を十分に達成することができ、密着強度は、例えば、FKMでは25N/cm、ECOでは15N/cm、シランカップリング剤では9N/cmである。

【0053】

なお、遮蔽層2として使用するFEP、PTFE、PFA、ETFEは任意の重合度のものを使用でき、FEP、PFA、ETFEの共重合率も限定されない。また、特にFEPを用いる場合には、テトラフルオロエチレン(TFE)構造を10〜20重量%含むテトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)共重合体が好ましい。このような組成の共重合体であれば、耐透過性と可撓性との両立が特に容易となる

。

【0054】

(保護層)

保護層3は、遮蔽層2の外側を被覆するためのものである。保護層3は、遮蔽層2に隣接して被覆することに限定されるものではなく、例えば、補強層等の他の層を介して遮蔽層2を被覆してもよい。また、保護層3は、一層の構造に限らず、二層以上の多層構造としてもよい。

通常、燃料ホース100はエンジンルームや車体のフロア部分等に配管され、屋外で使用されるので、車両走行中の振動や温度・湿度の変化に曝されることが多い。従って、このような外部環境の変化に耐え得るように、保護層3に使用される材料は耐衝撃性や耐侯性、耐熱性、耐オゾン性等を有していることが好ましい。そのような材料の一例として、FKM、NBRとPVCとのブレンド、ECO、ACM、AEM、シリコーンゴム(Q)、ウレタンゴム(U)、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、塩素化ポリエチレン(CPE)、及びそれらの誘導体等のゴムを主成分とした材料が挙げられる。このような保護層3を設けた燃料ホース100は、耐衝撃性や耐候性、耐熱性、耐オゾン性を保有しているので、屋外で使用する自動車用の燃料ホースとして好適である。

【0055】

保護層3は、前述の通り加硫処理することによって遮蔽層2と架橋させて接着させることができる。加硫処理に用いる加硫剤としては、特に限定されず、ベースポリマに対応する従来公知の加硫剤を任意に選択することができる。また、保護層3は、前記ゴム組成物等の接着剤層を介して遮蔽層2と接着させることもでき、この場合も同様の加硫剤を使用することができる。

【0056】

〔第2実施形態〕

図2(a)は、本発明の第2実施形態による燃料ホース150の構成を示した概略図である。図2(b)は、燃料ホース150の管軸方向に沿った断面図である。燃料ホース150は、管状体1と、第1遮蔽層12と、第2遮蔽層22とを備えている。また、第1遮蔽層12と第2遮蔽層22との間には接着層10があり、第2遮蔽層22の上には、保護層3が設けられている。ただし、この保護層3については、耐候性や耐衝撃性があまり必要とされない場合では、省略することも可能である。また、必要に応じて中間層等を追加することも可能である。なお、燃料ホース150を構成する部材のうち、管状体1および保護層3は第1実施形態による燃料ホース100と同様のものを用いることができるので、以下の説明では省略する。

【0057】

第1遮蔽層12は第1面状体12aから構成されている。また、第2遮蔽層22は第2面状体22aから構成されている。第1面状体12aおよび第2面状体22aは共に、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分としている。第1面状体12aおよび第2面状体22aは、主成分が同一であってもよいし、互いに異なっていてもよい。

また、第1面状体12aおよび第2面状体22aは、ゴムとの接着性を向上させるため、気体放電によって表面処理がなされている。

さらに、第1面状体12aおよび第2面状体22aは、50〜125μm程度の厚みを有するテープ形状に加工しておくことが、完成品となる燃料ホース150の取扱容易性等から好ましい。

【0058】

第1遮蔽層12は、第1面状体12aを、前記管状体1の外周面に螺旋状に巻回して形成されている。また、第2遮蔽層22は、第2面状体22aを、第1遮蔽層12において

隣り合う二つの第1面状体12aに亘って覆うように、第1遮蔽層12の外側に螺旋状に巻回して形成されている。すなわち、図2(b)から分かるように、燃料ホース150の内部側から外部側を見たとき、管軸の垂直方向に第1遮蔽層12および第2遮蔽層22の少なくとも一つが存在するような積層構造となっている。第1面状体12aを巻回する際、隣り合う二つの第1面状体12aは、第1実施形態の燃料ホース100における面状体2aと同様に、その一部が重なるように巻回してもよいが、第1面状体12aの幅方向の端部を突き合わせたり、隙間部を有するように間隔を空けて巻回してもよい。隙間部の間隔は、第2面状体22aの幅との関係で任意に設定することができるが、0〜5mm程度とすることが好ましい。図2では、一例として、隣り合う二つの第1面状体12aが隙間部を有するように管状体1に巻回された状態を示している。

【0059】

また、第1遮蔽層12と第2遮蔽層22とは、ゴム組成物を含む接着層10を介して接着されている。接着層10は、第1遮蔽層12を形成した後の外周面全体に形成しておくことが好ましいが、少なくとも第1遮蔽層12を構成する第1面状体12a上に形成してあればよい。さらに、接着層10の厚みは、0.1〜1.0mm程度にとすることが好ましく、燃料ホース150の強度やコスト等を考慮すれば、0.2〜0.5mmが好ましい。

【0060】

第2実施形態の燃料ホース150を作製する場合において重要なことは、管状体1、第1遮蔽層12、接着層10、第2遮蔽層22、および保護層3を、各層間で強固に接着させる必要があるという点である。この点、第1遮蔽層12を構成する第1面状体12aと第2遮蔽層22を構成する第2面状体22aとは、気体放電によって表面処理され架橋可能な状態になっているので、管状体1と第1遮蔽層12、および第2遮蔽層22と保護層3とは熱処理によって接着することが可能であり、また、第1遮蔽層12と第2遮蔽層22とについても両者の間に接着層10が介在していることから熱処理によって接着可能である。よって、上記各層を適宜調整した後、それらを熱処理すれば、燃料ホース150には十分な接着力が付与されることになる。

【0061】

次に、燃料ホース150は、燃料に対して高い耐透過性を有することが必要となるが、この点、上記構成を有する燃料ホース150においては、第2遮蔽層の存在により、燃料が、第1遮蔽層における隣り合う二つの第1面状体の幅方向の端部間(隙間部)から透過することを防止することができる。

また、燃料が、第1遮蔽層と第2遮蔽層とを接着する接着層10のゴム組成物の中を透過することも考えられるが、この場合でも、燃料が燃料ホース150の外部に流出するには、第1遮蔽層12における隣り合う二つの第1面状体12aの幅方向の端部間を抜けた後、第2遮蔽層22に沿って燃料ホース150の長手方向に移動し、第2面状体22aの幅方向の端部にまで達する必要があるので、燃料の流出距離が長く複雑になり、燃料が燃料ホース150の外部にまで流出することは困難になる。このため、耐透過性の優れた燃料ホース150を実現することが可能となる。

【0062】

また、第1面状体12a及び第2面状体22aは、燃料ホース150の長手方向軸の周りに螺旋状に形成されている。このため、燃料ホース150はすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホース150を作製する際の曲げ成形が容易となる。

【0063】

さらに、第1面状体12aおよび第2面状体22aを螺旋巻きにすることにより、燃料ホース150の構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース150の内壁に略均等にかかることとなる。このため、燃料ホース150の局所的な疲労が防止され、製品寿命を延ばすことができる。

【0064】

〔燃料ホースの製造方法〕

以下、本発明の燃料ホースの製造方法を説明するが、初めに、第1実施形態による燃料ホース100の製造方法について説明し、次に、第2実施形態による燃料ホース150の製造方法について説明する。

【0065】

(燃料ホース100の製造方法)

燃料ホース100は、以下の工程(1)〜(4)によって製造することができる。

(1)FEP、PTFE、PFA、及びETFEからなる群から選択される一つを主成分とし、気体放電によって表面処理した面状体2aの両面に、加硫剤を含有するゴム組成物またはカップリング剤を塗布する工程。

(2)耐燃料性を有するゴムを管状に押出成形した管状体1の外周面に、面状体2aを一部が重なり合うように螺旋状に巻回して遮蔽層2を形成する工程。

(3)遮蔽層2の外側にゴムを押出成形して保護層3を設ける工程。

(4)加硫剤またはカップリング剤が架橋する温度で熱処理することにより管状体1を構成するゴム及び保護層3を構成するゴムを加硫するとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに面状体2aの重なり部分の接着を行う工程。

【0066】

上記(1)の工程において、接着剤であるゴム組成物またはカップリング剤の塗布は、アセトン、メチルエチルケトン等の溶媒に上記接着剤を、例えば、20〜30重量%の濃度となるように溶解させたものを使用し、浸漬法、噴霧法、糊引加工等の公知の方法で行うことができる。塗布工程の後は、面状体2aを常温または適度に熱をかけた状態で乾燥させる。このようにして得られた接着剤を表面に塗布した面状体2aは、そのまま次工程に使用することが可能であるが、一旦ドラム等に巻き取っておき、必要に応じて使用するようにしてもよい。

【0067】

上記(2)の工程において、管状体1を作製する際のゴムの押出成形は、第一の押出機を用いて、長尺直線状の中芯の外周面に行われる。また、形成した管状体1の外周面に面状体2aを螺旋状に巻回する巻回作業は、機械を用いて自動的に行ってもよいし、作業者が手動で行ってもよい。

【0068】

上記(3)の工程において、保護層3を作製する際のゴムの押出成形は、第二の押出機を用いて、面状体2aを巻回して形成した遮蔽層2の外周面に行われる。

【0069】

上記(4)の工程において、接着は、ゴム組成物を使用する場合は加硫剤によってゴム組成物とFEP等のフッ素樹脂とが架橋することによって起こり、カップリング剤を使用する場合はFEP等のフッ素樹脂同士が架橋することによって起こる。熱処理(本加硫)の温度は、面状体2aの重なり部分2bを接着するゴム組成物に含まれる加硫剤またはカップリング剤の架橋反応が起こる温度である。具体的な温度は、架橋剤やカップリング剤の種類によって異なるが、おおよそ160℃〜180℃(約60〜90分処理)である。このような温度で熱処理を行えば、管状体1を構成するゴム及び保護層3を構成するゴムが加硫されて管状体1および保護層3が完成するとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに遮蔽層2を構成する面状体2aの重なり部分の接着を、同時に行うことができる。従って、本発明の方法によれば、燃料ホース100の製造効率が向上し、耐透過性及び可撓性の良好な燃料ホース100を容易に製造することができる。

【0070】

また、曲げ形状の燃料ホースを製造する場合には、上記(4)の工程における本加硫を行う前に予備加硫を行ってホースの形状をある程度固定しておき、予備加硫を終えたホースに所望の形状を有する湾曲状中芯を挿入し、この状態で熱処理(本加硫)を行う。予備加硫はスチーム釜を使用し、例えば、圧力4.2kgf/cm2(温度140℃〜150℃相当)の条件下で、約20分間加熱することにより行う。

【0071】

なお、上記(4)の工程を予備加硫としてもよい。この場合、熱処理(予備加硫)によって管状体1を構成するゴム及び保護層3を構成するゴムがある程度固定化されるとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに面状体2aの重なり部分の接着が行われる。そして、予備加硫を終えた燃料ホースにさらに熱処理(本加硫)を行うことで、製品としての燃料ホースが完成する。

【0072】

(燃料ホース150の製造方法)

燃料ホース150は、以下の工程(11)〜(15)によって製造することができる。(11)FEP、PTFE、PFA、及びETFEからなる群から選択される一つを主成分とし、気体放電によって表面処理した第1面状体12aを、耐燃料性を有するゴムを環状に押出成形した管状体1の外周面に螺旋状に巻回して第1遮蔽層12を形成する工程。(12)第1遮蔽層12の外側にゴム組成物を押出成形して接着層10を設ける工程。

(13)第1遮蔽層12において隣り合う二つの第1面状体12aに亘って覆うように、前記群から選択される一つを主成分とし、気体放電によって表面処理した第2面状体22aを、接着層10を介して第1遮蔽層12の外側に螺旋状に巻回して第2遮蔽層22を形成する工程。

(14)第2遮蔽層22の外側にゴムを押出成形して保護層3を設ける工程。

(15)加硫剤が架橋する温度で熱処理することにより管状体1を構成するゴムおよび保護層3を構成するゴムを加硫するとともに、管状体1、第1遮蔽層12、接着層10、第2遮蔽層22、及び保護層3を接着する工程。

【0073】

上記工程のうち、先に説明した燃料ホース100の製造方法と異なるのは、工程(11)〜(13)である。工程(11)では、燃料ホース100の場合とは異なり、第1面状体12aに接着剤等の塗布を行わず管状体1の外周面に直接螺旋状に巻回しているが、次の工程(12)において、ゴム組成物を押出成形することにより接着層10を形成しているので、第1面状体12aは管状体1上に確実に固定され、第1遮蔽層12を形成する。工程(13)では、第2面状体22aが、第1遮蔽層12において隣り合う二つの第1面状体12aに亘って覆うように接着層10の上から螺旋状に巻回され、第2遮蔽層22を形成する。

【0074】

上記の製造方法によって製造した燃料ホース150は、第1遮蔽層12と第2遮蔽層22とによる高度な構造を有していることから、燃料がホース外部に流出し難く耐燃料性が向上する。

また、第1遮蔽層12と第2遮蔽層22との接着を行うにあたり、管状体1と第1遮蔽層12との接着及び第2遮蔽層22と保護層3との接着を、熱処理(本加硫または予備加硫)によって同時に行うことができるので、製造効率が高く、耐透過性の良好な燃料ホース150を容易に製造することができる。

【0075】

次に、本発明の燃料ホース100、150についての実施例について、比較例と対比しながら説明する。

【0076】

(実施例)

<試験対象>

FKMからなる管状体(内径37.5mm、厚さ0.5mm)に、FEPからなる遮蔽層(厚さ0.075mm)、ECOからなる保護層(厚さ3.35mm)を形成した燃料ホース(以下、FEPホースとする)を本発明の燃料ホース100の製造方法に従って作製した。

また、FKMからなる管状体(内径37.5mm、厚さ0.5mm)に、FEPからなる第1遮蔽層(厚さ0.075mm)、FKMからなる接着層(厚さ0.3mm)、FEPからなる第2遮蔽層(厚さ0.075mm)、ECOからなる保護層を形成した燃料ホ

ース(以下、2層FEPホースとする)を本発明の燃料ホース150の製造方法に従って作製した。この2層FEPホースの第1遮蔽層における隙間部の間隔は、5mmであった。

【0077】

一方、比較対象として、FKMからなる管状体(内径37.5mm、厚さ1.0mm)に、THVからなる遮蔽層(厚さ0.4mm)、ECOからなる保護層(厚さ2.85mm)を形成した燃料ホース(以下、THVホースとする)についても上記と同じ作製条件で準備した。

上記のFEPホース、2層FEPホース、及びTHVホースは同じ厚みを有しており、外径はいずれも46mmである。

【0078】

<柔軟性試験>

FEPホース、及びTHVホースを、図3(a)のような半径42mmの半円部を有する試験台に先端部を300mm突出させて設置し、自然状態からそれぞれ30mm、60mm下方に垂直変位させるのに必要な応力を測定した(垂直変位試験)。また、図3(b)のように、長さが700mmのFEPホース、及びTHVホースを、それぞれ10度、20度の角度に回転変位させたときのトルクを測定した(回転変位試験)。なお、試験温度は、垂直変位試験、回転変位試験とも23±2℃であった。その結果を表1に示す。

【0079】

【表1】

表1より、いずれの試験においても、FEPホースは、THVホースよりも柔軟性が優れていることが分かる。このように、FEPホースは、THVホースと比べて遮蔽層を薄くすることができるので、FEP自体はTHVよりも柔軟性が低いにもかかわらず、ホース全体としては、FEPホースは、THVホースよりも柔軟性に優れている。

【0080】

<挿入力試験>

柔軟性試験で使用したものと同じFEPホース、及びTHVホースを使用した。各ホースに外径38.2mmのパイプ部及び外径39.8mmのバルジ部を有するパイプ部材を、試験温度23±2℃において50mm/分の速度で挿入し、そのときにかかる挿入力を測定した。FEPホース、及びTHVホースについてそれぞれ3回試験し、挿入力の平均値を求めた。その結果を表2に示す。

【0081】

【表2】

表2より、FEPホースは、THVホースよりも小さい挿入力でパイプ部材に挿入できることが分かる。このため、FEPホースは、例えば、曲げホースを製造する場合において、本加硫処理前に行う芯部材の挿入作業が容易になるため、製造効率を向上させることができる。

【0082】

<耐透過性試験>

柔軟性試験で使用したものと同じFEPホース、及びTHVホースを使用した。また、この耐透過性試験では、2層FEPホースについての試験も実施した。さらに、参考として、FKMからなる管状体(厚さ1.0mm)に、FEPからなる遮蔽層(厚さ0.075mm)、ECOからなる保護層(厚さ2.85mm)を形成し、層間を接着していない燃料ホース(以下、未接着ホースとする)についても同様の試験をした。具体的な試験方法は、以下のとおりである。

【0083】

各ホース(内径37.5mm、外径46mm、長さ210mm)の内部に試験燃料としてCE10(イソオクタン45vol.%、トルエン45vol.%、エタノール10vol.%)を封入し、40℃で連続的にインキュベートした。そして、インキュベート開始から1ヶ月経過後に、40℃恒温下における24時間の燃料の透過量を測定した。その結果を表3に示す。

【0084】

ところで、一般に燃料透過性は、例えば、容量20リットルの密封槽にサンプルを入れ、所定の条件下で放置した後、密封槽内のガスを採取して、ガスクロマトグラフ(FID)により燃料濃度を測定することで評価されている。その基準値は、例えば、1日の燃料ホース1本(内径37.5mm、長さ210mm)あたりの燃料の透過量が15mg/本/日以下と定められている。この値を本実施例で使用する燃料ホースに当てはめて、1日の1m2あたりの燃料透過量に換算すると、試験では燃料ホースの両端部に35mmの長さの継手が接続されているため、実質的な試験ホースの1本分の長さは140mmとなり、燃料透過量は909.5mg/m2/日以下となる。ちなみに、本実施例の耐透過性試験において比較例として使用したTHVホース(従来品)は、上記燃料透過量を使用開始から15年または走行距離15万マイル以上満たすように設計されている。

【0085】

【表3】

表3より、FEPホース、及び2層FEPホースはTHVホースよりも燃料の耐透過性が優れていることが分かる。また、FEPを遮蔽層として使用していても接着を行っていないホースでは、耐透過性が低下していることも分かる。なお、本発明の方法により製造したFEPホース、及び2層FEPホースは、上記基準値を十分に満たしていることは明らかである。

【0086】

また、FKMの素材としての燃料の耐透過性についても測定した。すなわち、カップに燃料としてCE10を入れ、フッ素含有量が異なるFKMシート(厚み1mm)でそれぞれ密閉し、40℃で1ヶ月間連続的にインキュベートした後、40℃における24時間の燃料の透過量を測定した。その結果、表4に示すようにいずれのFKMを用いた場合も燃料の透過量は低く、耐透過性に優れているものの、フッ素含有量が多くなると燃料の透過量は低くなる傾向があり、フッ素含有量が68wt.%以上の場合に特に燃料透過量が低くなることが分かった。

【0087】

【表4】

【0088】

(別実施形態)

図4に、本発明の別実施形態による燃料ホース200を示す。この燃料ホース200は、管状体1としてFKM、遮蔽層2としてFEP、保護層3としてECOを使用している。また、この燃料ホース200では、遮蔽層2と保護層3との間に、補強層4としてのアラミド繊維層と、補強層4の下地となる中間層5としてのECO層とを設けている。上記

実施形態では、面状体2aの螺旋巻き構造により本発明の燃料ホース100は十分な耐圧性を有していることを説明したが、このように、補強層4として耐熱性を有する高強度のアラミド繊維層を設けることで、耐圧性をさらに向上させることができる。すなわち、本別実施形態の燃料ホース200は、高温高圧等の非常に厳しい環境にも耐えることができるため、応用範囲が広がる。

【0089】

なお、アラミド繊維層は、中間層5の上にアラミド繊維糸を編み込んで層状にしてもよいし、クロス状のものを中間層5の上に接着してもよい。補強層4に使用可能な繊維としては、上記のアラミド繊維の他に、ポリエステル繊維、ポリビニルアルコール繊維等が挙げられる。

【0090】

管状体1は、前述したように二層以上の構造とすることもできる。例えば、第一ゴム層をFKMとし、その外側に隣接する第二ゴム層としてAEMを設けた二重管状体とすれば、AEMは耐熱性、耐油性に優れているため、エンジン付近で利用される耐熱性高圧ホースとして好適である。また、保護層3及び中間層5に使用するものは特に限定されないが、AEMを使用すれば、耐熱性、耐油性がより高まるため、さらに好適である。

【産業上の利用可能性】

【0091】

本発明の燃料ホース及びその製造方法が適用できるのは自動車等の燃料ホースだけに限らず、例えば、航空機、船舶、発電機、産業用機械、農業用機械等に使用される燃料ホースについても適用可能である。また、本発明は、ガソリン、アルコール、軽油、重油等の液体燃料用のエンジンのみならず、ガスエンジン等において使用するメタンガス、プロパンガス等の気体燃料供給用等、様々なエンジンの燃料ホースとして利用することも可能である。

【図面の簡単な説明】

【0092】

【図1】本発明の第1実施形態による燃料ホースの構成を示した概略図

【図2】本発明の第2実施形態による燃料ホースの構成を示した概略図

【図3】柔軟性試験の説明図

【図4】別実施形態による燃料ホースの構成を示した概略図

【符号の説明】

【0093】

1 管状体

2 遮蔽層

2a 面状体

2b 重なり部分

3 保護層

10 接着層

12 第1遮蔽層

12a 第1面状体

22 第2遮蔽層

22a 第2面状体

【技術分野】

【0001】

本発明は、自動車等の燃料配管に使用する燃料ホース及びその製造方法に関する。より詳細には、本発明は、耐燃料性を有する管状体と、フッ素樹脂を含む遮蔽層とを備えた自動車等の燃料配管に使用する燃料ホース及びその製造方法に関する。

【背景技術】

【0002】

自動車等の燃料配管に使用する燃料ホースには、製品の性能維持の観点から、ガソリンや軽油等の燃料によって劣化しない耐燃料性が求められている。さらに近年では、環境保護の観点から、上記の耐燃料性に加え、燃料がホースを浸透して外部に放出されることを防止する耐透過性が求められる。

【0003】

このような要求に応えるため、一般に燃料ホースは、耐燃料性が高いゴムからなる管状体を最内層とし、その外側に耐透過性が高い樹脂からなる遮蔽層を設けた多層構造としている。また、温度や湿度の変化等の外部環境の変化に対する耐侯性や、振動等に対する耐衝撃性が必要な場合には、耐候性・耐衝撃性が優れたゴムからなる保護層を最外層として設けている。

【0004】

従来の燃料ホースの例として、ニトリルゴム(NBR)やフッ素ゴム(FKM)等のゴムからなる内層(管状体)、フッ素樹脂(THV)等からなる中間層(遮蔽層)、エピクロルヒドリンゴム(ECO)等のゴムからなる外層(保護層)を備えたものが知られている(例えば、特許文献1を参照。)。なお、FKM及びTHVは、いずれもテトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)−ビニリデンフルオライド(VDF)共重合体であるが、両者は、その共重合比率が異なる。

【0005】

このような燃料ホースは以下のような方法で製造されている。第1工程として中芯の周りに内層となるゴムを管状に押出成形し、第2工程として当該内層の上に中間層となるTHVを押出成形し、第3工程として当該中間層の上に外層となるゴムを押出成形する。次に、前記第1工程〜第3工程によって形成した積層ホースを加熱し、内層及び外層のゴムを加硫させることによって弾性を発現させる。この際、内層及び外層は中間層との界面においてTHVのVDFと架橋する。これにより、内層と中間層及び外層と中間層が接着される。

【0006】

燃料ホースを曲線形状にする場合には、上記加硫処理を予備加硫と本加硫とに分けて行っている。すなわち、予備加硫によって積層ホースにある程度の弾性と層間接着力を付与した後、その積層ホースに所望の曲げ形状を有する芯部材を挿入し、この状態で本加硫を行って形状の固定及び加硫を完了させている。

【0007】

また、燃料ホースの遮蔽層として、テトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)共重合体(FEP)を使用するものも検討されている(例えば、特許文献2を参照。)。

【0008】

FEPは、THVよりも優れた耐透過性能を有するものの、隣接する層と接着するためのTHVにおけるVDFのような架橋可能な分子構造単位を有していない。このため、FEPを燃料ホースの遮蔽層として使用する場合には、シート状のFEPにコロナ放電等によって表面処理をして架橋可能部位を予め形成させておき、この表面処理済のFEPシートをゴム管の外周面に一部が重なり合うように巻回して遮蔽層を形成している。そして、遮蔽層の上に保護層となるゴムを押出成形し、熱処理することで遮蔽層とゴム管及び保護

層とを接着させている。

【0009】

さらに、耐燃料性を有するゴムからなる内層と、表面処理したフッ素樹脂シートを筒状にして形成した遮蔽層と、耐候性を有する外層とを設けた燃料ホースも知られている(例えば、特許文献3を参照。)。

【0010】

このような燃料ホースでは、フッ素樹脂シートの両端縁部を合わせて筒状にし、この合わせ部を融着等によって接着することで遮蔽層を形成している。この筒状フッ素樹脂シートの接着部分は燃料ホースの長手方向に沿って直線状に形成されている。

【0011】

【特許文献1】特開2000−289121号公報

【特許文献2】米国特許第5427831号明細書

【特許文献3】特開平7−314610号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかし、前記従来の特許文献1に記載された燃料ホースでは、中間層(遮蔽層)として使用するTHV自体の剛性が高い上、一定レベル以上の耐透過性能を確保するためには中間層の厚みを一定の厚み以上にする必要があるため、曲線形状加工において芯部材を挿入する際には、芯部材の形状に追随し難く、挿入するのが困難であった。

【0013】

また、特許文献2に記載された燃料ホースでは、FEPは優れた耐透過性を有しているため、遮蔽層の厚みを非常に薄くすることができ、これによって燃料ホースの可撓性を向上させることができる。しかし、表面処理したFEPシートを使用してその一部が重なり合うように巻回して遮蔽層を形成し、ゴム管及び保護層と接着させたとしても、FEPシート同士は接着していないため、重なり合わせた部分から燃料が透過してしまうおそれがある。また、曲線形状の燃料ホースを作製する場合では、予備加硫後に曲げ形状を有する芯部材に積層体を挿入したときに巻回したFEPシートがずれる等して重なり部分に隙間が生じ易くなり、遮蔽層としての機能を十分に果たすことができないという問題もある。さらに、FEPシートの外側に補強層を設けて、巻回したFEPシートを上から押さえ付けることも提案されているが、FEPシート間の隙間を完全に無くすことは困難である。

【0014】

一方、特許文献3に記載された燃料ホースでは、フッ素樹脂製シートの接着部分は燃料ホースの長手方向に沿って直線状に形成されているため、燃料ホースの曲げ特性に方向性が生じる。このため、曲線形状の燃料ホースを作製する際、予備加硫後にホースを所望の方向に適切に曲げて成形することが困難になる場合がある。また、特にフッ素樹脂シートの両端縁部同士を融着によって接着する場合には、融着時の熱によってフッ素樹脂製シート表面の架橋可能部位が消失してしまう。このため、フッ素樹脂製シートの接着部分近傍では隣接する内層及び外層との接着力が低下し、これによって層間に隙間が生じ、燃料ホースの耐透過性が低下するおそれがある。

【0015】

本発明は上記問題点に鑑みてなされたものであり、本来は架橋可能部位を有さないFEP等の樹脂を遮蔽層として使用した場合において、遮蔽層の優れた耐透過性を実現するとともに、曲げ成形が容易な燃料ホース及びそのような燃料ホースの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係る燃料ホースの特徴構成は、耐燃料性を有するゴムを主成分とする管状体と、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニル

エーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体を、前記管状体の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層とを備え、前記面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着してある点にある。

【0017】

本構成の燃料ホースでは、上記の面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着している。このため、前記重なり部分から燃料が透過することを防止することができる。さらに、曲線形状の燃料ホースを作製する場合においては、芯部材を挿入する際にも面状体の重なり部分が接着されているため面状体の重なりがずれて隙間が生じることもなくなる。このため、耐透過性の優れた燃料ホースを実現することが可能となる。

また、面状体の接着部分である重なり部分は燃料ホースの長手方向軸の周りに螺旋状に形成されている。このため、燃料ホースはすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホースを作製する際の曲げ成形が容易となる。

さらに、面状体を螺旋巻きにすることにより、燃料ホースの構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース内壁に略均等にかかることとなる。このため、燃料ホースの局所的な疲労が防止され、製品寿命を延ばすことができる。

【0018】

本発明に係る燃料ホースの他の特徴構成は、耐燃料性を有するゴムを主成分とする管状体と、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、前記管状体の外周面に螺旋状に巻回してなる第1遮蔽層と、前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記第1遮蔽層の外側に螺旋状に巻回してなる第2遮蔽層とを備え、前記第1遮蔽層と前記第2遮蔽層とをゴム組成物を介して接着してある点にある。

【0019】

本構成の燃料ホースでは、管状体に第1面状体を螺旋状に巻回して第1遮蔽層を形成し、その第1遮蔽層の外側に第2面状体を螺旋状に巻回して第2遮蔽層を形成している。ここで、第2面状体は、第1遮蔽層において隣り合う二つの第1面状体に亘って覆うように巻回されている。さらに、第1遮蔽層と第2遮蔽層とはゴム組成物を介して接着されている。このため、燃料が、第1遮蔽層における隣り合う二つの第1面状体の幅方向の端部間(隙間部)から透過することを防止することができる。また、燃料がゴム組成物の中を透過することも考えられるが、この場合でも、燃料は前記隙間部を抜けた後、第2遮蔽層に沿って燃料ホースの長手方向に移動し、第2面状体の幅方向の端部にまで達しなければならず、このように燃料の流出経路を複雑にして長くすることができる。このため、耐透過性の優れた燃料ホースを実現することが可能となる。

また、第1面状体及び第2面状体は、燃料ホースの長手方向軸の周りに螺旋状に形成されている。このため、燃料ホースはすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホースを作製する際の曲げ成形が容易となる。

さらに、第1面状体および第2面状体を螺旋巻きにすることにより、燃料ホースの構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース内壁に略均等にかかることとなる。このため、燃料ホースの局所的な疲労が防止され、製品寿命を延ばすことができる。

【0020】

本発明の燃料ホースにおいて、前記管状体は、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とすることが好ましい。

【0021】

本構成の燃料ホースでは、FKM、ECO、NBR、NBRとPVCとのブレンドポリマは、いずれも耐燃料性が良好であるのに加え、燃料の耐透過性についても優れているため、耐透過性をさらに向上させることができる。

また、管状体自体が燃料の耐透過性に優れるため、燃料ホースの継手部分において、燃料が管状体をホースの長手方向に透過してホースの端から漏れるのを防止することができる。

なお、NBRとPVCとのブレンドポリマは、一般にブレンド率がNBR:PVC=85〜65:15〜35であって、ゴム性能を有するものであり、本発明における耐燃料性を有するゴムの一種である。

【0022】

本発明の燃料ホースにおいては、前記管状体を、フッ素ゴム(FKM)を主成分とする第一ゴム層と、当該第一ゴム層の外側に隣接し、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマからなる群から選択される一つを主成分とする第二ゴム層とを有して構成することも可能である。

【0023】

本構成の燃料ホースでは、管状体の厚みを十分に確保しつつも、コストの高いFKMの使用率を低減させることができるため、燃料ホースのコストダウンを図ることができる。

【0024】

本発明の燃料ホースにおいては、前記フッ素ゴム(FKM)は、フッ素の含有量が68wt.%以上であることが好ましい。

【0025】

本構成の燃料ホースでは、FKMのフッ素の含有量が68wt.%以上であると、燃料の耐透過性が特に良好になるため、ホースとしての燃料の耐透過性を向上させることができる。また、燃料ホースの継手部分においては、燃料が管状体をホースの長手方向に沿って透過することを抑えることができるため、燃料ホースの端から燃料が漏れるのを防止することができる。

【0026】

本発明の燃料ホースにおいては、最外層として、ゴムを主成分とした保護層を設けることも可能である。

【0027】

本構成の燃料ホースでは、最外層として、ゴムを主成分とした保護層を設けてあるので、耐侯性や耐衝撃性を向上させることができる。

【0028】

本発明の燃料ホースにおいては、前記ゴム組成物は、フッ素ゴム(FKM)、ニトリルゴム(NBR)、エピクロルヒドリンゴム(ECO)、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とすることが好ましい。

【0029】

本構成の燃料ホースでは、ゴム組成物として好適な材料を選択しているので、ゴム組成物に含まれる加硫剤によって架橋反応が容易に起こり、その結果、遮蔽層と管状体及び保護層との接着、ならびに遮蔽層を構成する面状体の重なる部分の接着が容易である。また、上記ゴム組成物は耐燃料性も優れているため、面状体の重なり部分の接着力が弱まることもない。

【0030】

本発明の燃料ホースにおいては、前記カップリング剤は、シランカップリング剤、及びチタネート系カップリング剤からなる群から選択される一つを主成分とすることが好ましい。

【0031】

本構成の燃料ホースでは、カップリング剤として好適な材料を選択しているので、架橋反応が容易に起こり、その結果、遮蔽層と管状体及び保護層との接着、ならびに遮蔽層を構成する面状体の重なる部分の接着が容易である。

【0032】

本発明の燃料ホースにおいて、前記面状体は0.025〜0.2mmの厚みを有し、前記面状体の重なり部分の幅を前記面状体の幅の二分の一以下にすることが好ましい。

【0033】

本構成の燃料ホースでは、可撓性と耐透過性との最適なバランスをとるように、面状体の厚み及び面状体の重なり部分の幅を設定しているので、十分な可撓性を確保しながら、燃料の透過を十分に防止する耐透過性に優れた燃料ホースを実現することができる。すなわち、このような燃料ホースであれば、従来のTHVを使用したホースより遮蔽層の厚みを薄くしても、従来のホースと同等以上の耐透過性を確保できるとともに、遮蔽層の厚みを薄くすることによって可撓性が向上するため、曲線形状の燃料ホースを作製する際の芯部材への挿入が容易になる。なお、本構成では、0.025〜0.2mmの厚みを有する面状体を、重なり部分の幅が面状体の幅の二分の一以下になるように巻回しているので、遮蔽層の厚みは、0.025〜0.4mmとなる。

【0034】

また、本発明に係る燃料ホースの製造方法の特徴手段は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体の両面に、ゴム組成物またはカップリング剤を塗布する工程と、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に、前記面状体を一部が重なり合うように螺旋状に巻回して遮蔽層を形成する工程と、前記遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記遮蔽層と前記管状体及び前記保護層との接着、ならびに前記面状体の重なり部分の接着を行う工程とを包含する点にある。

【0035】

本手段の燃料ホースの製造方法では、ゴム組成物またはカップリング剤によって、遮蔽層を構成する面状体同士を接着させることができるため、燃料ホースの耐燃料性を向上させることができる。

また、管状体を構成するゴム及び保護層を構成するゴムの加硫、遮蔽層と管状体及び保護層との接着、ならびに面状体の重なり部分の接着を、熱処理によって同時に行うことができるため、製造効率が高く、耐透過性の良好な燃料ホースを容易に製造することができる。

【0036】

本発明に係る燃料ホースの製造方法の別の特徴手段は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に螺旋状に巻回して第1遮蔽層を形成する工程と、前記第1遮蔽層の外側にゴム組成物を押出成形して接着層を設ける工程と、前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記接着層を介して前記第1遮蔽層の外側に螺旋状に巻回して第2遮蔽層を形成する工程と、前記第2遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記管状体、前記第1遮蔽層、前記接着層、前記第2遮蔽層、及び前記保

護層を接着する工程とを包含する点にある。

【0037】

本手段の燃料ホースの製造方法では、第1遮蔽層において隣り合う二つの第1面状体に亘って覆うように第2面状体を螺旋状に巻回することで第2遮蔽層を設けており、さらに、ゴム組成物からなる接着層によって、第1面状体で構成される第1遮蔽層と第2面状体で構成される第2遮蔽層とを接着させている。このようにして製造した燃料ホースは、燃料がホース外部に流出し難い高度な構造を有しているので、燃料ホースの耐燃料性を向上させることができる。

また、管状体を構成するゴム及び保護層を構成するゴムの加硫、ならびに管状体、第1遮蔽層、接着層、第2遮蔽層、及び保護層の接着を、熱処理によって同時に行うことができるので、製造効率が高く、耐透過性の良好な燃料ホースを容易に製造することができる。

【発明を実施するための最良の形態】

【0038】

〔第1実施形態〕

以下、本発明の実施の形態を図面に基づいて説明する。図1は、本発明の第1実施形態による燃料ホース100の構成を示した概略図である。燃料ホース100は、管状体1と、遮蔽層2とを備え、さらに、遮蔽層2の上には、保護層3が設けられている。なお、図1に示した燃料ホース100は三重層構造を有するものであるが、これは本発明の一実施形態を例示したものに過ぎず、例えば、保護層3を省略したり中間層を追加したりすることも可能である。

【0039】

(管状体)

管状体1は、燃料ホース100の最内層として設けられ、ガソリンや軽油等の燃料と直接接触する。このため、管状体1は、耐燃料性を有する材料で構成される。耐燃料性を有する材料には、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体等が挙げられる。管状体1は、上記材料の一つ以上を主成分として含むことが好ましい。また、上記材料は、従来のゴムに比べて燃料の耐透過性も良好であるため特に好ましい。

【0040】

管状体1に使用される上記材料は、加硫剤とともに使用される。例えば、FKMに対しては、ポリアミン系加硫剤、ポリオール系加硫剤、過酸化物系加硫剤等、従来公知の加硫剤が使用可能であるが、FKMの燃料の耐透過性を高くして、燃料ホースの継手部分の燃料に対するシール性を確保するという観点からは、ポリオール系加硫剤が好ましい。また、ECOに対しては、ポリアミン系加硫剤、アミン硫黄化合物併用系加硫剤、チウラム系加硫剤、チオウレア系加硫剤、過酸化物系加硫剤、トリアジン系加硫剤、キノキサリン系加硫剤等、NBRに対しては、過酸化物系加硫剤、硫黄等、従来公知の加硫剤が使用することができる。

【0041】

管状体1は単一の層であってよいが、異なる種類のゴムを組み合わせた二層以上から構成することもできる。例えば、第一ゴム層をFKMとし、その外側に隣接する第二ゴム層としてECOを設けた二重管状体とすることができる。この場合、燃料ホース100は、第一ゴム層としてFKMを使用しているため耐燃料性に優れ、第一ゴム層の外側に隣接する第二ゴム層としてECOを使用しているため耐寒性にも優れている(すなわち、冬期の連続使用時においても燃料ホース100のゴム弾性は低下しない)。また、第二ゴム層として、ECOに代えて、NBRやNBRとPVCとのブレンドポリマを使用してもよい。すなわち、管状体を二層構造とすることにより、高価なFKMの使用率を燃料ホースの管状体に求められる耐油性及び耐透過性が確保できる範囲に留め、安価なゴム素材によって管状体自体の厚みを確保する。これにより、燃料ホースのコストを抑えつつ、管状体の弾

性変形代を大きくして継手を内部に挿入し易い燃料ホースを得ることができる。もちろん、管状体は二層に限らず、三層以上にしても同様の効果を得ることができる。

【0042】

また、管状体にFKMを使用する場合には、FKMは、フッ素を68wt.%以上含有することが好ましい。FKMのフッ素の含有量が68wt.%以上であると、燃料の耐透過性が特に良好になるため、ホースとしての燃料の耐透過性を向上させることができる。また、燃料ホースの継手部分においては、燃料が管状体をホースの長手方向に沿って透過することを抑えることができるため、燃料ホースの端から燃料が漏れるのを防止することができる。FKMのフッ素含有量は、後述する実施例に示すように、69wt.%以上であることがより好ましく、70wt.%以上であることがさらに好ましい。

【0043】

(遮蔽層)

遮蔽層2は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、気体放電によって表面処理した面状体2aを、前記管状体1の外周面に一部が重なり合うように螺旋状に巻回して形成し、面状体2aの重なり部分2bを、ゴム組成物またはカップリング剤を介して接着してある。なお、説明を簡単にするため、以下の実施形態の説明では、遮蔽層2を構成する面状体2aとしてFEPシートを例にとって説明する。

【0044】

遮蔽層2を作製する際に重要となるのは、面状体2aを管状体1の外周面に一部が重なり合うように螺旋状に巻回するときに、面状体2aの重なり部分2bを密着させることである。この点、本発明では、上記重なり部分2bは、ゴム組成物またはカップリング剤を介して接着されているため、重なり部分2bから燃料が透過することを防止でき、耐透過性の優れた燃料ホース100を実現することが可能となる。また、曲線形状の燃料ホース100を作製する場合において予備加硫後の燃料ホース100に芯部材を挿入する際にも、面状体2aの重なり部分2bには十分な接着力が付与されているため、隙間が生じたまま固定化されるおそれもない。

【0045】

ところで、FEPは、従来遮蔽層に使用されていたTHVよりも可撓性は低いが、優れた耐透過性を有している。従って、遮蔽層2にFEPを用いた燃料ホース100は、THVを用いた燃料ホースよりも遮蔽層2の厚みをかなり薄くすることができる。具体的には、本発明では、遮蔽層2を形成する際に、0.025〜0.2mmの厚みを有する面状体2aを、重なり部分2bの幅が面状体2aの幅の二分の一以下になるように巻回しており、遮蔽層2の厚みは、0.025〜0.4mmの範囲となる。もちろん、本発明において遮蔽層2の厚みは特に限定されるものではなく、任意に設定可能であるが、この厚み範囲であれば、耐透過性を確保しながら、良好な可撓性を得ることができるため、特に好ましい。すなわち、遮蔽層2の厚みが薄くなり過ぎると、十分な耐透過性が得られない場合があり、また、面状体2aが巻回の張力によって延伸されるおそれもあるため好ましくない。一方、遮蔽層2の厚みが厚くなり過ぎると、面状体2aの巻回が困難になり、さらに、面状体2aの重なり部分の段差が大きくなるため、管状体1との密着性が不十分になるおそれがあり好ましくない。このような観点から、より好ましい遮蔽層2の厚み範囲は、0.05〜0.25mm(面状体2aとして、0.05〜0.125mmに相当)である。

【0046】

このように、本発明の燃料ホース100では、遮蔽層2の厚みを、THVを使用した従来の遮蔽層(例えば、0.3〜0.5mm)と比べてかなり薄くすることができる。このため、本発明では、十分な可撓性を確保しながら、燃料の透過を十分に防止する耐透過性に優れた燃料ホース100を実現することができる。また、可撓性が良好であることから製造工程において加硫処理を行う前の芯部材の挿入等が容易となり、製造効率が向上する

。

【0047】

面状体2aは、グロー放電やコロナ放電等の気体放電によるプラズマ処理、グラフト重合、金属ナトリウムによる化学的処理等によってあらかじめ表面処理をしたものが用いられる。面状体2aに対してこのような表面処理を行うと、面状体2aに露出している共重合体中の分子鎖の一部が切断されて活性化し、この活性化した部位がFKM、ECO等の分子構造と架橋可能となるため、FEP等の樹脂とゴムとの接着性を改善することができる。

【0048】

表面処理をした面状体2aの重なり部分2bには、接着剤としてのゴム組成物またはカップリング剤を塗布してある。そして、面状体2aを管状体1上に巻回することで、面状体2aの重なり部分2bの断面はFEP/接着剤/FEPのサンドイッチ構造となる。この状態で熱処理(加硫処理)を行うことにより、表面処理したFEPとゴム組成物またはカップリング剤とを架橋させてFEP同士の重なり部分2bを密着させることができる。

【0049】

面状体2aは、重なり部分2bの幅が面状体2aの幅の二分の一以下になるように巻回される。このときの好ましい面状体2aの幅は5〜50mmであり、好ましい重なり部分2bの幅は2〜10mmである。前記範囲内にすれば、耐透過性と可撓性とのバランスが特に優れ、実用性の高い燃料ホース100を実現することができる。

【0050】

接着剤として使用するゴム組成物またはカップリング剤は、面状体2aの両面全体に塗布しておくことが好ましい。このようにすれば、遮蔽層2の形成、ならびに遮蔽層2と管状体1及び後述する保護層3との接着を一度に行うことができるので、燃料ホースの製造工程を効率化することができる。

【0051】

前記ゴム組成物としては、FKM、NBR、ECO、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、NBRとPVCとのブレンドポリマ、及びそれらの誘導体等が挙げられる。ゴム組成物としては、何ら制限されるものではないが、上記ゴム組成物であれば、接着性に加えて、耐燃料性及び耐透過性にも優れているため、特に好ましい。そして、これらのゴム組成物に用いる加硫剤としては、FKMに対しては、ポリアミン系加硫剤、ポリオール系加硫剤、過酸化物系加硫剤等、従来公知の加硫剤が使用可能であるが、ポリアミン系加硫剤はゲル化し難いため、特に好ましい。また、その他のゴム組成物に対しても、ポリアミン系加硫剤、アミン硫黄化合物併用系加硫剤、チウラム系加硫剤、チオウレア系加硫剤、過酸化物系加硫剤、トリアジン系加硫剤、キノキサリン系加硫剤等、硫黄等、従来公知の加硫剤を任意に選択可能である。

一方、カップリング剤としては、例えば、シランカップリング剤やチタネート系カップリング剤等が挙げられ、このようなカップリング剤を用いることによって、ゴム組成物と同様の効果を得ることができる。

【0052】

また、燃料ホース100の曲げ加工を行う際の面状体2aの重なり部分2bの剥離を防止するという観点からは、面状体2a同士の密着強度を5N/cm以上であることが好ましい。本実施形態において例示するゴム組成物またはカップリング剤を用いれば、上記密着強度を十分に達成することができ、密着強度は、例えば、FKMでは25N/cm、ECOでは15N/cm、シランカップリング剤では9N/cmである。

【0053】

なお、遮蔽層2として使用するFEP、PTFE、PFA、ETFEは任意の重合度のものを使用でき、FEP、PFA、ETFEの共重合率も限定されない。また、特にFEPを用いる場合には、テトラフルオロエチレン(TFE)構造を10〜20重量%含むテトラフルオロエチレン(TFE)−ヘキサフルオロプロピレン(HFP)共重合体が好ましい。このような組成の共重合体であれば、耐透過性と可撓性との両立が特に容易となる

。

【0054】

(保護層)

保護層3は、遮蔽層2の外側を被覆するためのものである。保護層3は、遮蔽層2に隣接して被覆することに限定されるものではなく、例えば、補強層等の他の層を介して遮蔽層2を被覆してもよい。また、保護層3は、一層の構造に限らず、二層以上の多層構造としてもよい。

通常、燃料ホース100はエンジンルームや車体のフロア部分等に配管され、屋外で使用されるので、車両走行中の振動や温度・湿度の変化に曝されることが多い。従って、このような外部環境の変化に耐え得るように、保護層3に使用される材料は耐衝撃性や耐侯性、耐熱性、耐オゾン性等を有していることが好ましい。そのような材料の一例として、FKM、NBRとPVCとのブレンド、ECO、ACM、AEM、シリコーンゴム(Q)、ウレタンゴム(U)、クロロプレンゴム(CR)、エチレンプロピレンゴム(EPDM)、クロロスルホン化ポリエチレン(CSM)、塩素化ポリエチレン(CPE)、及びそれらの誘導体等のゴムを主成分とした材料が挙げられる。このような保護層3を設けた燃料ホース100は、耐衝撃性や耐候性、耐熱性、耐オゾン性を保有しているので、屋外で使用する自動車用の燃料ホースとして好適である。

【0055】

保護層3は、前述の通り加硫処理することによって遮蔽層2と架橋させて接着させることができる。加硫処理に用いる加硫剤としては、特に限定されず、ベースポリマに対応する従来公知の加硫剤を任意に選択することができる。また、保護層3は、前記ゴム組成物等の接着剤層を介して遮蔽層2と接着させることもでき、この場合も同様の加硫剤を使用することができる。

【0056】

〔第2実施形態〕

図2(a)は、本発明の第2実施形態による燃料ホース150の構成を示した概略図である。図2(b)は、燃料ホース150の管軸方向に沿った断面図である。燃料ホース150は、管状体1と、第1遮蔽層12と、第2遮蔽層22とを備えている。また、第1遮蔽層12と第2遮蔽層22との間には接着層10があり、第2遮蔽層22の上には、保護層3が設けられている。ただし、この保護層3については、耐候性や耐衝撃性があまり必要とされない場合では、省略することも可能である。また、必要に応じて中間層等を追加することも可能である。なお、燃料ホース150を構成する部材のうち、管状体1および保護層3は第1実施形態による燃料ホース100と同様のものを用いることができるので、以下の説明では省略する。

【0057】

第1遮蔽層12は第1面状体12aから構成されている。また、第2遮蔽層22は第2面状体22aから構成されている。第1面状体12aおよび第2面状体22aは共に、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分としている。第1面状体12aおよび第2面状体22aは、主成分が同一であってもよいし、互いに異なっていてもよい。

また、第1面状体12aおよび第2面状体22aは、ゴムとの接着性を向上させるため、気体放電によって表面処理がなされている。

さらに、第1面状体12aおよび第2面状体22aは、50〜125μm程度の厚みを有するテープ形状に加工しておくことが、完成品となる燃料ホース150の取扱容易性等から好ましい。

【0058】

第1遮蔽層12は、第1面状体12aを、前記管状体1の外周面に螺旋状に巻回して形成されている。また、第2遮蔽層22は、第2面状体22aを、第1遮蔽層12において

隣り合う二つの第1面状体12aに亘って覆うように、第1遮蔽層12の外側に螺旋状に巻回して形成されている。すなわち、図2(b)から分かるように、燃料ホース150の内部側から外部側を見たとき、管軸の垂直方向に第1遮蔽層12および第2遮蔽層22の少なくとも一つが存在するような積層構造となっている。第1面状体12aを巻回する際、隣り合う二つの第1面状体12aは、第1実施形態の燃料ホース100における面状体2aと同様に、その一部が重なるように巻回してもよいが、第1面状体12aの幅方向の端部を突き合わせたり、隙間部を有するように間隔を空けて巻回してもよい。隙間部の間隔は、第2面状体22aの幅との関係で任意に設定することができるが、0〜5mm程度とすることが好ましい。図2では、一例として、隣り合う二つの第1面状体12aが隙間部を有するように管状体1に巻回された状態を示している。

【0059】

また、第1遮蔽層12と第2遮蔽層22とは、ゴム組成物を含む接着層10を介して接着されている。接着層10は、第1遮蔽層12を形成した後の外周面全体に形成しておくことが好ましいが、少なくとも第1遮蔽層12を構成する第1面状体12a上に形成してあればよい。さらに、接着層10の厚みは、0.1〜1.0mm程度にとすることが好ましく、燃料ホース150の強度やコスト等を考慮すれば、0.2〜0.5mmが好ましい。

【0060】

第2実施形態の燃料ホース150を作製する場合において重要なことは、管状体1、第1遮蔽層12、接着層10、第2遮蔽層22、および保護層3を、各層間で強固に接着させる必要があるという点である。この点、第1遮蔽層12を構成する第1面状体12aと第2遮蔽層22を構成する第2面状体22aとは、気体放電によって表面処理され架橋可能な状態になっているので、管状体1と第1遮蔽層12、および第2遮蔽層22と保護層3とは熱処理によって接着することが可能であり、また、第1遮蔽層12と第2遮蔽層22とについても両者の間に接着層10が介在していることから熱処理によって接着可能である。よって、上記各層を適宜調整した後、それらを熱処理すれば、燃料ホース150には十分な接着力が付与されることになる。

【0061】

次に、燃料ホース150は、燃料に対して高い耐透過性を有することが必要となるが、この点、上記構成を有する燃料ホース150においては、第2遮蔽層の存在により、燃料が、第1遮蔽層における隣り合う二つの第1面状体の幅方向の端部間(隙間部)から透過することを防止することができる。

また、燃料が、第1遮蔽層と第2遮蔽層とを接着する接着層10のゴム組成物の中を透過することも考えられるが、この場合でも、燃料が燃料ホース150の外部に流出するには、第1遮蔽層12における隣り合う二つの第1面状体12aの幅方向の端部間を抜けた後、第2遮蔽層22に沿って燃料ホース150の長手方向に移動し、第2面状体22aの幅方向の端部にまで達する必要があるので、燃料の流出距離が長く複雑になり、燃料が燃料ホース150の外部にまで流出することは困難になる。このため、耐透過性の優れた燃料ホース150を実現することが可能となる。

【0062】

また、第1面状体12a及び第2面状体22aは、燃料ホース150の長手方向軸の周りに螺旋状に形成されている。このため、燃料ホース150はすべての方向に均一な曲げ特性を有し、曲線形状の燃料ホース150を作製する際の曲げ成形が容易となる。

【0063】

さらに、第1面状体12aおよび第2面状体22aを螺旋巻きにすることにより、燃料ホース150の構造上の不均一性が最小化され、燃料流動時に生じる流動圧は燃料ホース150の内壁に略均等にかかることとなる。このため、燃料ホース150の局所的な疲労が防止され、製品寿命を延ばすことができる。

【0064】

〔燃料ホースの製造方法〕

以下、本発明の燃料ホースの製造方法を説明するが、初めに、第1実施形態による燃料ホース100の製造方法について説明し、次に、第2実施形態による燃料ホース150の製造方法について説明する。

【0065】

(燃料ホース100の製造方法)

燃料ホース100は、以下の工程(1)〜(4)によって製造することができる。

(1)FEP、PTFE、PFA、及びETFEからなる群から選択される一つを主成分とし、気体放電によって表面処理した面状体2aの両面に、加硫剤を含有するゴム組成物またはカップリング剤を塗布する工程。

(2)耐燃料性を有するゴムを管状に押出成形した管状体1の外周面に、面状体2aを一部が重なり合うように螺旋状に巻回して遮蔽層2を形成する工程。

(3)遮蔽層2の外側にゴムを押出成形して保護層3を設ける工程。

(4)加硫剤またはカップリング剤が架橋する温度で熱処理することにより管状体1を構成するゴム及び保護層3を構成するゴムを加硫するとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに面状体2aの重なり部分の接着を行う工程。

【0066】

上記(1)の工程において、接着剤であるゴム組成物またはカップリング剤の塗布は、アセトン、メチルエチルケトン等の溶媒に上記接着剤を、例えば、20〜30重量%の濃度となるように溶解させたものを使用し、浸漬法、噴霧法、糊引加工等の公知の方法で行うことができる。塗布工程の後は、面状体2aを常温または適度に熱をかけた状態で乾燥させる。このようにして得られた接着剤を表面に塗布した面状体2aは、そのまま次工程に使用することが可能であるが、一旦ドラム等に巻き取っておき、必要に応じて使用するようにしてもよい。

【0067】

上記(2)の工程において、管状体1を作製する際のゴムの押出成形は、第一の押出機を用いて、長尺直線状の中芯の外周面に行われる。また、形成した管状体1の外周面に面状体2aを螺旋状に巻回する巻回作業は、機械を用いて自動的に行ってもよいし、作業者が手動で行ってもよい。

【0068】

上記(3)の工程において、保護層3を作製する際のゴムの押出成形は、第二の押出機を用いて、面状体2aを巻回して形成した遮蔽層2の外周面に行われる。

【0069】

上記(4)の工程において、接着は、ゴム組成物を使用する場合は加硫剤によってゴム組成物とFEP等のフッ素樹脂とが架橋することによって起こり、カップリング剤を使用する場合はFEP等のフッ素樹脂同士が架橋することによって起こる。熱処理(本加硫)の温度は、面状体2aの重なり部分2bを接着するゴム組成物に含まれる加硫剤またはカップリング剤の架橋反応が起こる温度である。具体的な温度は、架橋剤やカップリング剤の種類によって異なるが、おおよそ160℃〜180℃(約60〜90分処理)である。このような温度で熱処理を行えば、管状体1を構成するゴム及び保護層3を構成するゴムが加硫されて管状体1および保護層3が完成するとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに遮蔽層2を構成する面状体2aの重なり部分の接着を、同時に行うことができる。従って、本発明の方法によれば、燃料ホース100の製造効率が向上し、耐透過性及び可撓性の良好な燃料ホース100を容易に製造することができる。

【0070】

また、曲げ形状の燃料ホースを製造する場合には、上記(4)の工程における本加硫を行う前に予備加硫を行ってホースの形状をある程度固定しておき、予備加硫を終えたホースに所望の形状を有する湾曲状中芯を挿入し、この状態で熱処理(本加硫)を行う。予備加硫はスチーム釜を使用し、例えば、圧力4.2kgf/cm2(温度140℃〜150℃相当)の条件下で、約20分間加熱することにより行う。

【0071】

なお、上記(4)の工程を予備加硫としてもよい。この場合、熱処理(予備加硫)によって管状体1を構成するゴム及び保護層3を構成するゴムがある程度固定化されるとともに、遮蔽層2と管状体1及び保護層3との接着、ならびに面状体2aの重なり部分の接着が行われる。そして、予備加硫を終えた燃料ホースにさらに熱処理(本加硫)を行うことで、製品としての燃料ホースが完成する。

【0072】

(燃料ホース150の製造方法)

燃料ホース150は、以下の工程(11)〜(15)によって製造することができる。(11)FEP、PTFE、PFA、及びETFEからなる群から選択される一つを主成分とし、気体放電によって表面処理した第1面状体12aを、耐燃料性を有するゴムを環状に押出成形した管状体1の外周面に螺旋状に巻回して第1遮蔽層12を形成する工程。(12)第1遮蔽層12の外側にゴム組成物を押出成形して接着層10を設ける工程。

(13)第1遮蔽層12において隣り合う二つの第1面状体12aに亘って覆うように、前記群から選択される一つを主成分とし、気体放電によって表面処理した第2面状体22aを、接着層10を介して第1遮蔽層12の外側に螺旋状に巻回して第2遮蔽層22を形成する工程。

(14)第2遮蔽層22の外側にゴムを押出成形して保護層3を設ける工程。

(15)加硫剤が架橋する温度で熱処理することにより管状体1を構成するゴムおよび保護層3を構成するゴムを加硫するとともに、管状体1、第1遮蔽層12、接着層10、第2遮蔽層22、及び保護層3を接着する工程。

【0073】

上記工程のうち、先に説明した燃料ホース100の製造方法と異なるのは、工程(11)〜(13)である。工程(11)では、燃料ホース100の場合とは異なり、第1面状体12aに接着剤等の塗布を行わず管状体1の外周面に直接螺旋状に巻回しているが、次の工程(12)において、ゴム組成物を押出成形することにより接着層10を形成しているので、第1面状体12aは管状体1上に確実に固定され、第1遮蔽層12を形成する。工程(13)では、第2面状体22aが、第1遮蔽層12において隣り合う二つの第1面状体12aに亘って覆うように接着層10の上から螺旋状に巻回され、第2遮蔽層22を形成する。

【0074】

上記の製造方法によって製造した燃料ホース150は、第1遮蔽層12と第2遮蔽層22とによる高度な構造を有していることから、燃料がホース外部に流出し難く耐燃料性が向上する。

また、第1遮蔽層12と第2遮蔽層22との接着を行うにあたり、管状体1と第1遮蔽層12との接着及び第2遮蔽層22と保護層3との接着を、熱処理(本加硫または予備加硫)によって同時に行うことができるので、製造効率が高く、耐透過性の良好な燃料ホース150を容易に製造することができる。

【0075】

次に、本発明の燃料ホース100、150についての実施例について、比較例と対比しながら説明する。

【0076】

(実施例)

<試験対象>

FKMからなる管状体(内径37.5mm、厚さ0.5mm)に、FEPからなる遮蔽層(厚さ0.075mm)、ECOからなる保護層(厚さ3.35mm)を形成した燃料ホース(以下、FEPホースとする)を本発明の燃料ホース100の製造方法に従って作製した。

また、FKMからなる管状体(内径37.5mm、厚さ0.5mm)に、FEPからなる第1遮蔽層(厚さ0.075mm)、FKMからなる接着層(厚さ0.3mm)、FEPからなる第2遮蔽層(厚さ0.075mm)、ECOからなる保護層を形成した燃料ホ

ース(以下、2層FEPホースとする)を本発明の燃料ホース150の製造方法に従って作製した。この2層FEPホースの第1遮蔽層における隙間部の間隔は、5mmであった。

【0077】

一方、比較対象として、FKMからなる管状体(内径37.5mm、厚さ1.0mm)に、THVからなる遮蔽層(厚さ0.4mm)、ECOからなる保護層(厚さ2.85mm)を形成した燃料ホース(以下、THVホースとする)についても上記と同じ作製条件で準備した。

上記のFEPホース、2層FEPホース、及びTHVホースは同じ厚みを有しており、外径はいずれも46mmである。

【0078】

<柔軟性試験>

FEPホース、及びTHVホースを、図3(a)のような半径42mmの半円部を有する試験台に先端部を300mm突出させて設置し、自然状態からそれぞれ30mm、60mm下方に垂直変位させるのに必要な応力を測定した(垂直変位試験)。また、図3(b)のように、長さが700mmのFEPホース、及びTHVホースを、それぞれ10度、20度の角度に回転変位させたときのトルクを測定した(回転変位試験)。なお、試験温度は、垂直変位試験、回転変位試験とも23±2℃であった。その結果を表1に示す。

【0079】

【表1】

表1より、いずれの試験においても、FEPホースは、THVホースよりも柔軟性が優れていることが分かる。このように、FEPホースは、THVホースと比べて遮蔽層を薄くすることができるので、FEP自体はTHVよりも柔軟性が低いにもかかわらず、ホース全体としては、FEPホースは、THVホースよりも柔軟性に優れている。

【0080】

<挿入力試験>

柔軟性試験で使用したものと同じFEPホース、及びTHVホースを使用した。各ホースに外径38.2mmのパイプ部及び外径39.8mmのバルジ部を有するパイプ部材を、試験温度23±2℃において50mm/分の速度で挿入し、そのときにかかる挿入力を測定した。FEPホース、及びTHVホースについてそれぞれ3回試験し、挿入力の平均値を求めた。その結果を表2に示す。

【0081】

【表2】

表2より、FEPホースは、THVホースよりも小さい挿入力でパイプ部材に挿入できることが分かる。このため、FEPホースは、例えば、曲げホースを製造する場合において、本加硫処理前に行う芯部材の挿入作業が容易になるため、製造効率を向上させることができる。

【0082】

<耐透過性試験>

柔軟性試験で使用したものと同じFEPホース、及びTHVホースを使用した。また、この耐透過性試験では、2層FEPホースについての試験も実施した。さらに、参考として、FKMからなる管状体(厚さ1.0mm)に、FEPからなる遮蔽層(厚さ0.075mm)、ECOからなる保護層(厚さ2.85mm)を形成し、層間を接着していない燃料ホース(以下、未接着ホースとする)についても同様の試験をした。具体的な試験方法は、以下のとおりである。

【0083】

各ホース(内径37.5mm、外径46mm、長さ210mm)の内部に試験燃料としてCE10(イソオクタン45vol.%、トルエン45vol.%、エタノール10vol.%)を封入し、40℃で連続的にインキュベートした。そして、インキュベート開始から1ヶ月経過後に、40℃恒温下における24時間の燃料の透過量を測定した。その結果を表3に示す。

【0084】

ところで、一般に燃料透過性は、例えば、容量20リットルの密封槽にサンプルを入れ、所定の条件下で放置した後、密封槽内のガスを採取して、ガスクロマトグラフ(FID)により燃料濃度を測定することで評価されている。その基準値は、例えば、1日の燃料ホース1本(内径37.5mm、長さ210mm)あたりの燃料の透過量が15mg/本/日以下と定められている。この値を本実施例で使用する燃料ホースに当てはめて、1日の1m2あたりの燃料透過量に換算すると、試験では燃料ホースの両端部に35mmの長さの継手が接続されているため、実質的な試験ホースの1本分の長さは140mmとなり、燃料透過量は909.5mg/m2/日以下となる。ちなみに、本実施例の耐透過性試験において比較例として使用したTHVホース(従来品)は、上記燃料透過量を使用開始から15年または走行距離15万マイル以上満たすように設計されている。

【0085】

【表3】

表3より、FEPホース、及び2層FEPホースはTHVホースよりも燃料の耐透過性が優れていることが分かる。また、FEPを遮蔽層として使用していても接着を行っていないホースでは、耐透過性が低下していることも分かる。なお、本発明の方法により製造したFEPホース、及び2層FEPホースは、上記基準値を十分に満たしていることは明らかである。

【0086】

また、FKMの素材としての燃料の耐透過性についても測定した。すなわち、カップに燃料としてCE10を入れ、フッ素含有量が異なるFKMシート(厚み1mm)でそれぞれ密閉し、40℃で1ヶ月間連続的にインキュベートした後、40℃における24時間の燃料の透過量を測定した。その結果、表4に示すようにいずれのFKMを用いた場合も燃料の透過量は低く、耐透過性に優れているものの、フッ素含有量が多くなると燃料の透過量は低くなる傾向があり、フッ素含有量が68wt.%以上の場合に特に燃料透過量が低くなることが分かった。

【0087】

【表4】

【0088】

(別実施形態)

図4に、本発明の別実施形態による燃料ホース200を示す。この燃料ホース200は、管状体1としてFKM、遮蔽層2としてFEP、保護層3としてECOを使用している。また、この燃料ホース200では、遮蔽層2と保護層3との間に、補強層4としてのアラミド繊維層と、補強層4の下地となる中間層5としてのECO層とを設けている。上記

実施形態では、面状体2aの螺旋巻き構造により本発明の燃料ホース100は十分な耐圧性を有していることを説明したが、このように、補強層4として耐熱性を有する高強度のアラミド繊維層を設けることで、耐圧性をさらに向上させることができる。すなわち、本別実施形態の燃料ホース200は、高温高圧等の非常に厳しい環境にも耐えることができるため、応用範囲が広がる。

【0089】

なお、アラミド繊維層は、中間層5の上にアラミド繊維糸を編み込んで層状にしてもよいし、クロス状のものを中間層5の上に接着してもよい。補強層4に使用可能な繊維としては、上記のアラミド繊維の他に、ポリエステル繊維、ポリビニルアルコール繊維等が挙げられる。

【0090】

管状体1は、前述したように二層以上の構造とすることもできる。例えば、第一ゴム層をFKMとし、その外側に隣接する第二ゴム層としてAEMを設けた二重管状体とすれば、AEMは耐熱性、耐油性に優れているため、エンジン付近で利用される耐熱性高圧ホースとして好適である。また、保護層3及び中間層5に使用するものは特に限定されないが、AEMを使用すれば、耐熱性、耐油性がより高まるため、さらに好適である。

【産業上の利用可能性】

【0091】

本発明の燃料ホース及びその製造方法が適用できるのは自動車等の燃料ホースだけに限らず、例えば、航空機、船舶、発電機、産業用機械、農業用機械等に使用される燃料ホースについても適用可能である。また、本発明は、ガソリン、アルコール、軽油、重油等の液体燃料用のエンジンのみならず、ガスエンジン等において使用するメタンガス、プロパンガス等の気体燃料供給用等、様々なエンジンの燃料ホースとして利用することも可能である。

【図面の簡単な説明】

【0092】

【図1】本発明の第1実施形態による燃料ホースの構成を示した概略図

【図2】本発明の第2実施形態による燃料ホースの構成を示した概略図

【図3】柔軟性試験の説明図

【図4】別実施形態による燃料ホースの構成を示した概略図

【符号の説明】

【0093】

1 管状体

2 遮蔽層

2a 面状体

2b 重なり部分

3 保護層

10 接着層

12 第1遮蔽層

12a 第1面状体

22 第2遮蔽層

22a 第2面状体

【特許請求の範囲】

【請求項1】

耐燃料性を有するゴムを主成分とする管状体と、

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体を、前記管状体の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層と

を備え、

前記面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着してある燃料ホース。

【請求項2】

耐燃料性を有するゴムを主成分とする管状体と、

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、前記管状体の外周面に螺旋状に巻回してなる第1遮蔽層と、

前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記第1遮蔽層の外側に螺旋状に巻回してなる第2遮蔽層と

を備え、

前記第1遮蔽層と前記第2遮蔽層とをゴム組成物を介して接着してある燃料ホース。

【請求項3】

前記管状体は、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とする請求項1又は2に記載の燃料ホース。

【請求項4】

前記管状体は、フッ素ゴム(FKM)を主成分とする第一ゴム層と、当該第一ゴム層の外側に隣接し、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマからなる群から選択される一つを主成分とする第二ゴム層とを有する請求項1又は2に記載の燃料ホース。

【請求項5】

前記フッ素ゴム(FKM)は、フッ素の含有量が68wt.%以上である請求項1〜4のいずれか一項に記載の燃料ホース。

【請求項6】

最外層として、ゴムを主成分とした保護層を設けてある請求項1〜5のいずれか一項に記載の燃料ホース。

【請求項7】

前記ゴム組成物は、フッ素ゴム(FKM)、ニトリルゴム(NBR)、エピクロルヒドリンゴム(ECO)、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とする請求項1〜6のいずれか一項に記載の燃料ホース。

【請求項8】

前記カップリング剤は、シランカップリング剤、及びチタネート系カップリング剤からなる群から選択される一つを主成分とする請求項1に記載の燃料ホース。

【請求項9】

前記面状体は0.025〜0.2mmの厚みを有し、前記面状体の重なり部分の幅を前

記面状体の幅の二分の一以下にしてある請求項1に記載の燃料ホース。

【請求項10】

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体の両面に、ゴム組成物またはカップリング剤を塗布する工程と、

耐燃料性を有するゴムを管状に押出成形した管状体の外周面に、前記面状体を一部が重なり合うように螺旋状に巻回して遮蔽層を形成する工程と、

前記遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、

熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記遮蔽層と前記管状体及び前記保護層との接着、ならびに前記面状体の重なり部分の接着を行う工程と

を包含する燃料ホースの製造方法。

【請求項11】

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に螺旋状に巻回して第1遮蔽層を形成する工程と、

前記第1遮蔽層の外側にゴム組成物を押出成形して接着層を設ける工程と、

前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記接着層を介して前記第1遮蔽層の外側に螺旋状に巻回して第2遮蔽層を形成する工程と、

前記第2遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、

熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記管状体、前記第1遮蔽層、前記接着層、前記第2遮蔽層、及び前記保護層を接着する工程と

を包含する燃料ホースの製造方法。

【請求項1】

耐燃料性を有するゴムを主成分とする管状体と、

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体を、前記管状体の外周面に一部が重なり合うように螺旋状に巻回してなる遮蔽層と

を備え、

前記面状体の重なり部分を、ゴム組成物またはカップリング剤を介して接着してある燃料ホース。

【請求項2】

耐燃料性を有するゴムを主成分とする管状体と、

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、前記管状体の外周面に螺旋状に巻回してなる第1遮蔽層と、

前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記第1遮蔽層の外側に螺旋状に巻回してなる第2遮蔽層と

を備え、

前記第1遮蔽層と前記第2遮蔽層とをゴム組成物を介して接着してある燃料ホース。

【請求項3】

前記管状体は、フッ素ゴム(FKM)、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とする請求項1又は2に記載の燃料ホース。

【請求項4】

前記管状体は、フッ素ゴム(FKM)を主成分とする第一ゴム層と、当該第一ゴム層の外側に隣接し、エピクロルヒドリンゴム(ECO)、ニトリルゴム(NBR)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマからなる群から選択される一つを主成分とする第二ゴム層とを有する請求項1又は2に記載の燃料ホース。

【請求項5】

前記フッ素ゴム(FKM)は、フッ素の含有量が68wt.%以上である請求項1〜4のいずれか一項に記載の燃料ホース。

【請求項6】

最外層として、ゴムを主成分とした保護層を設けてある請求項1〜5のいずれか一項に記載の燃料ホース。

【請求項7】

前記ゴム組成物は、フッ素ゴム(FKM)、ニトリルゴム(NBR)、エピクロルヒドリンゴム(ECO)、アクリルゴム(ACM)、エチレンアクリルゴム(AEM)、ニトリルゴム(NBR)とポリ塩化ビニル(PVC)とのブレンドポリマ、及びそれらの誘導体からなる群から選択される一つを主成分とする請求項1〜6のいずれか一項に記載の燃料ホース。

【請求項8】

前記カップリング剤は、シランカップリング剤、及びチタネート系カップリング剤からなる群から選択される一つを主成分とする請求項1に記載の燃料ホース。

【請求項9】

前記面状体は0.025〜0.2mmの厚みを有し、前記面状体の重なり部分の幅を前

記面状体の幅の二分の一以下にしてある請求項1に記載の燃料ホース。

【請求項10】

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した面状体の両面に、ゴム組成物またはカップリング剤を塗布する工程と、

耐燃料性を有するゴムを管状に押出成形した管状体の外周面に、前記面状体を一部が重なり合うように螺旋状に巻回して遮蔽層を形成する工程と、

前記遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、

熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記遮蔽層と前記管状体及び前記保護層との接着、ならびに前記面状体の重なり部分の接着を行う工程と

を包含する燃料ホースの製造方法。

【請求項11】

テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、及びテトラフルオロエチレン−エチレン共重合体(ETFE)からなる群から選択される一つを主成分とし、表面処理した第1面状体を、耐燃料性を有するゴムを管状に押出成形した管状体の外周面に螺旋状に巻回して第1遮蔽層を形成する工程と、

前記第1遮蔽層の外側にゴム組成物を押出成形して接着層を設ける工程と、

前記第1遮蔽層において隣り合う二つの前記第1面状体に亘って覆うように、前記群から選択される一つを主成分とし、表面処理した第2面状体を、前記接着層を介して前記第1遮蔽層の外側に螺旋状に巻回して第2遮蔽層を形成する工程と、

前記第2遮蔽層の外側にゴムを押出成形して保護層を設ける工程と、

熱処理により前記管状体を構成するゴム及び前記保護層を構成するゴムを加硫するとともに、前記管状体、前記第1遮蔽層、前記接着層、前記第2遮蔽層、及び前記保護層を接着する工程と

を包含する燃料ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−125694(P2007−125694A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−300256(P2005−300256)

【出願日】平成17年10月14日(2005.10.14)

【出願人】(000145471)株式会社十川ゴム (28)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年10月14日(2005.10.14)

【出願人】(000145471)株式会社十川ゴム (28)

【Fターム(参考)】

[ Back to top ]