燃料供給装置及び粉砕機

【課題】トラップされる廃棄物量を激減でき、フィルター交換寿命を極めて長くでき、運転経費の削減に大きな貢献ができる燃料供給装置を提供する。

【解決手段】燃料供給源201から圧送ポンプ203を介して燃焼機器202に燃料を供給する燃料供給装置において、圧送ポンプ203と燃焼機器202とをつなぐ燃料の供給ラインに、当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段204を設けた。

【解決手段】燃料供給源201から圧送ポンプ203を介して燃焼機器202に燃料を供給する燃料供給装置において、圧送ポンプ203と燃焼機器202とをつなぐ燃料の供給ラインに、当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段204を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉砕機能を有する燃料供給装置及び粉砕機に関する。

【背景技術】

【0002】

船舶等のエンジン、あるいは各種燃焼器(バーナー、ガス・タービン、エンジン)等の機器において使用される燃料、例えばC重油や原油、あるいは廃油等には、液体中に固形成分であるスラッジ(粘土、微細岩石、微細SiO2等)の混在が避けられない。

一方で、近年、菜種油、パーム油、オリーブ油、ひまわり油、大豆油、コメ油等の植物油、魚油や牛脂等の獣脂、あるいは、廃食用油(いわゆる天ぷら油等)等、様々な油脂がバイオ燃料として可能性を有している。これら植物由来のバイオ燃料では、酸化・変性に伴う固形成分の発生が避けられない。

これら固形成分は、硬度の低い成分と硬度の高い成分に区分される。この中でも、硬度の低い成分は、例えば、配管部やバーナー、噴射弁等の流路の狭い領域で、流路閉鎖等の障害を引き起こす。また、硬度の高い成分は、燃料噴射ポンプや燃料噴射弁の稼動部において、擦過痕や磨耗を引き起こし、装置寿命の短縮や、最悪、作動不良を招く。

従来、これら固形成分を除去するため、燃料供給ラインにフィルターを配置し、該フィルターでスラッジを捕捉・分離してきた(例えば、特許文献1参照)。

また、従来、バイオ燃料では、メチルエステル化等の化学処理を施して、原料油脂からグリセリンを取り除くことで、油脂を脂肪酸メチルエステル等の、軽油に近い物性に改質して、燃焼機用の燃料として使用してきた。

【特許文献1】特開2004−330091号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のフィルターでスラッジを捕捉・分離する方法では、例えば、長期稼動する船舶等においては、フィルターで捕捉・分離された物質を、海上廃棄することが困難で、その処理が大きな問題となっていた。また、上記の船舶用では勿論のこと、工業用バーナーや農業バーナーにおいても、フィルター交換に要する費用、トラップされた物質の廃棄等が大きな問題となっていた。

また、上記のように、バイオ燃料を軽油に近い物性に改質する方法では、改質のために無用のエネルギーが必要になるという問題があり、しかも改質の際に、副産物として、原料油脂の10%程度のグリセリンが生成されるが、このグリセリンには有効な用途がなく、生成されるグリセリンの廃棄処理の問題があった。

【0004】

そこで、本発明の目的は、上述した従来の技術が有する課題を解消し、トラップされる廃棄物量を激減でき、フィルター交換寿命を極めて長くでき、燃料発熱量の有効利用と、運転経費の削減に貢献できると共に、改質のための無用のエネルギー等を不要にした燃料供給装置及び粉砕機を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明は、燃料供給源から圧送ポンプを介して燃焼機器に燃料を供給する燃料供給装置において、前記圧送ポンプと前記燃焼機器とをつなぐ燃料の供給ラインに、当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段を設けたことを特徴とする。

この場合において、前記粉砕手段は、バーナー、ガス・タービン、ガソリン・エンジン、あるいはディーゼル・エンジン等の燃焼機器に応じた所要の粒径に、前記固形成分を粉砕・管理するものでもよい。

【0006】

この発明では、粉砕手段によって、固形成分を粉砕処理するため、燃料を、そのまま燃焼することができる。従って、従来から使用のフィルター負荷を軽減することで、フィルター交換寿命を延長し、フィルターやトラップで捕捉される廃棄物を削減し、省資源・省エネルギー化が図られる。

「バーナー等の燃焼器やエンジン」等の機器の種類によっては、許容される固形成分の粒径が異なる。本発明では、粉砕手段が、機器に支障の無い粒径になるまで、スラッジ成分を粉砕するため、そのまま燃焼できる。

スラッジ成分には、環境汚染させる有害物質は含まれないため、フィルター寿命を大幅に延長させることが可能であり、特に船舶では、廃棄物の保管を最小とさせることが可能となる。トラップされる廃油を燃料として燃焼させることにより、発熱量が増大し、省資源・省エネルギー化が図られる。

【0007】

この発明では、前記圧送ポンプは、トロコイド・ポンプあるいはギヤ・ポンプ等の容積型ポンプであってもよい。

容積型ポンプの使用により、粉砕手段に供給される流量を制御自在であり、破砕手段内部での処理流体の滞留時間を一定時間に維持できる。

【0008】

本発明は、ハウジングと、ハウジングの流路に設けた回転軸と、回転軸の軸部に設けた回転子とを備え、前記回転子の先端と前記ハウジングの流路内壁との間で、当該流路内を流れる流体を押しつぶすことにより、石臼効果により、流体中の固形成分を粉砕する機能を備えたことを特徴とする。

この場合において、前記回転子は、前記回転軸の半径方向に放射状に突出した複数の凸部を備え、前記凸部の回転方向の先端部に、R形状の面取り、若しくは鋭角の面取りを形成してもよい。

【0009】

前記凸部のR形状の面取り、若しくは鋭角の面取りが、固形成分を誘導するため、いわゆる石臼効果を大きく発揮できる。

前記複数の凸部が、前記回転軸の軸方向に、スパイラル構造を備えてもよい。

前記流路内壁及び前記凸部の硬度が、「Hv≧500」の表面硬度を備えてもよい。

燃料中に混在するスラッジを粉砕する場合、前記流路内壁及び前記凸部の硬度が、「Hv≧1000」の表面硬度を備えることが望ましい。

前記流路内壁及び前記凸部間に形成される空間に複数の球体を配置し、複数の球体を遠心力により前記流路内壁に押し付けて、固形成分を粉砕してもよい。

【発明の効果】

【0010】

本発明では、C重油や原油、廃油中に含まれるスラッジ等、あるいは、植物油、獣脂、廃食用油等の使用時に生成される固形成分を、バーナーやエンジン(燃焼機器)の稼動に支障の無い粒径レベルに粉砕することが可能であり、そのまま燃焼機器に供給し、燃焼させることができる。従って、フィルター負荷を軽減し、フィルター交換寿命を延長し、フィルターやトラップで捕捉される廃棄物を削減し、また、トラップされるべき成分を燃料として燃焼させることにより、発熱量も増加し、省資源・省エネルギーに貢献できる。

【発明を実施するための最良の形態】

【0011】

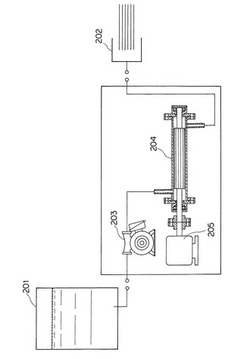

図1は、本発明の基本システムを示す回路図である。

図1において、201は、既設の燃料タンク(燃料供給源)、202はバーナー、ガス・タービン、ガソリン・エンジン、ディーゼル・エンジン等の既設の燃焼機器である。燃料タンク201と燃焼機器202との間には、トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ(圧送ポンプ)203、及び粉砕機204が接続され、粉砕機204は、電動モータ205により駆動される。

トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ203は、流体粘度に関わらず適切な一定流量を、粉砕機204に供給する。

本構成では、粉砕機204の全長における燃料の滞留時間が、例えば「≧5秒」となるように流量制御することが望ましい。

粉砕機204は、一定流量供給される燃料中の固形成分を、各種機器202の作動を損傷しない「≦10(μm)」粒径に粉砕、管理する。

トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ203は、各種機器202の運転状況に合わせて流量制御することが望ましい。電動モータ205は、インバータ制御してもよく、あるいはサーボ・モータ(不図示)を使用してもよい。

【0012】

図2は、本発明の一実施の形態を示す回路図である。

図2において、101は、船舶用エンジンに供給される燃料を貯留する燃料タンク(燃料供給源)であり、燃料タンク101にはC重油や原油、あるいは廃油等の燃料が貯留されている。燃料タンク101には、上記エンジンの冷却水を導く回路102が設けられ、回路102を流れる冷却水によって、上記燃料が所定温度に加温されている。燃料タンク101には、固形物除去用の1次フィルター103、ポンプ104、電磁弁105が順に接続され、予備タンク106が接続されている。予備タンク106には、圧送ポンプ107(図1のポンプ203に相当する。)、ヒータ(不図示)を用いた加熱器108、本形態によるインライン粉砕機(粉砕手段であり、図1の粉砕機204に相当する。)109、電磁弁110、フィルター111、燃料の温度を発火点あるいは燃焼点近傍に加熱する温度調整ヒータ112が順に接続され、ヒータ112を出た燃料がインジェクションポンプ113を経て、上述した船舶用エンジン114のインジェクター(不図示)に供給される。115は余剰燃料の戻し管、116はインライン粉砕機109を経た燃料の一部を、予備タンク106に戻す循環路である。

以上は、船舶用エンジン114にC重油を供給する第1の燃料供給系である。

【0013】

本構成では、電磁弁110とフィルター111間に、例えばA重油を供給する第2の燃料供給系が接続される。第2の燃料供給系は、A重油を貯留する燃料タンク117と、ポンプ118と、電磁弁119とにより構成される。この第2の燃料供給系は、船舶用エンジン114の起動時あるいは停止時に切り換え使用される。即ち、起動時には燃焼を安定させるため、A重油を使用して起動し、燃焼が安定した後、C重油の供給に切り換える。また停止時には、電磁弁110以降の配管系にC重油を残存させないように、停止前の所定時間、A重油の使用に切り換えてから停止する。

【0014】

図3は、インライン粉砕機109の断面図である。

インライン粉砕機109は、長さが長い筒状の本体(ハウジング)121と、本体121の両端に設けた栓体122,123と、栓体122,123に軸受け124,125を介して両端が回転自在に支持された凸型回転機126とを備える。凸型回転機126は、本体121の流路に設けた回転軸126Aと、回転軸126Aの軸部(長手方向の中央部)に設けた押しつぶし部(回転子)127とを備える。この押しつぶし部127は、図4に示すように、放射状に延びた複数の凸部128を備える。

【0015】

凸部128の先端の両肩には曲面R(若しくは、鋭角)が形成され、この凸部128と本体121の内周面との間には、僅かな隙間△t(例えば、「≦10(μm)」)が形成される。曲面R(若しくは、鋭角)は、凸型回転機126の回転方向の先端部にあればよく、このR形状の面取り、若しくは鋭角の面取りが、固形成分を誘導するために、いわゆる石臼効果が発揮できる。凸部128は、図4に示すように、軸方向に垂直構造されたものや、あるいは、本体121の内周面に近接する、凸部128の先端部面積が大きい台形構造等であってもよい。台形ねじ構造の回転子の場合は、2軸の台形ねじを用いた構造で、本体121の内周面とそれに近接する回転子先端部で、石臼機能を持ちつつ、2軸の台形ねじの噛み合い部分でも、粉砕する機能を有してもよい。また、図5に示すように、軸方向に捩れた(スパイラル)構造であってもよい。

【0016】

上記凸型回転機126の一端(左端)には、カップリング129を介して電動機(不図示)が連結され、この電動機により凸型回転機126が回転駆動される。電動機は、インバータ制御(不図示)により、適正な回転速度で運転される。

また、本体121には燃料の入口131と出口132が形成され、入口131から入った燃料は、出口132に向かって流れる過程で、凸部128と本体121間の僅かな隙間Δtで押しつぶされ、当該燃料中のスラッジ等の固形成分を粉砕しながら流れる。133はオイルリング、134は支持脚、135は軸受けカバーである。

【0017】

本実施の形態では、圧送ポンプ107とインジェクションポンプ113の間にインライン粉砕機109が介装され、この粉砕機109が、凸部128と本体121間の僅かな隙間Δtで燃料を押しつぶし、石臼効果により、当該燃料中のスラッジ等の固形成分を、インジェクションポンプ113、あるいは船舶用エンジン114のインジェクター(不図示)の稼動に支障の無い粒径レベルに粉砕する。

この粒径レベルは、凸部128と本体121間の僅かな隙間Δtの大きさ、あるいは凸部128の曲面R形状等に依存し、これら大きさ、形状等で管理される。

【0018】

C重油や原油等のスラッジ成分の中で、エンジンの噴射ポンプや燃料噴射弁を損傷させる「SiO2」等の硬度は、Hv=600〜1000程度である。

本構成では、本体121の流路内壁及び凸部128の表面処理を行って、その硬度を、Hv≧500とし、あるいはHv≧1000とし、「SiO2」等を破砕した場合の摩滅を防止している。摩滅防止の機能を更に向上するためには、本体121の流路内壁及び凸部128の硬度を「Hv≧2200」とすることが望ましい。

【0019】

図6乃至図8は、別の実施の形態を示す。なお、図6においては、図3と同一部分に同一符号を付し、その説明を省略する。

この実施の形態では、粉砕器109が、本体121の内側にボール式回転機141を備えている。ボール式回転機141は、本体121の流路に設けた回転軸141Aと、回転軸141Aの軸部(長手方向の中央部)に設けた押しつぶし部(回転子)145とを備える。この押しつぶし部145は、複数枚の凸部142(図7の例は、6枚構造であり、図8の例は、4枚構造である。)を有し、凸部142と凸部142の間には複数のボール状(球状)の粒体143が装填される。

このボール式回転機141では、図6に示すように、凸部142の長手方向の両端に、金網状の流体用流路を有した保持板151が設けられ、保持板151で囲まれた空間内に、複数の粒体143が装填される。

【0020】

この構成では、凸部142の回転と一緒に、ボール143が回転し、回転機141の回転速度の遅い場合には、反重力方向の「上側」で、当該ボール143が重力側に沈み、凸部142の重力方向では、本体121の内壁側に沈む動作を行い、スラッジ等の固形成分の攪拌・粉砕動作をする。

一方、回転機141の回転速度を上昇させると、遠心力により比重の大きいスラッジと共に、ボール143が本体121の内壁に押し付けられつつ、ボール143が内壁を引き摺られる結果、燃料中の固形成分の粉砕が行われる。

これらボール143の材料としては、硬度に優れた、SUS440C、SUJ2等や超硬合金である「タングステン・カーバイト」等の金属や、ジルコニア、窒化珪素、アルミナ等のセラミックスが用いられる。硬度に優れた複数の球体143間で燃料を押しつぶし、当該燃料中のスラッジ等の固形成分を、燃焼機器の稼動に支障の無い粒径レベルに粉砕する。この粒径レベルは、セラミック粒体143の粒径、回転機141の回転速度、流量等で管理される。

【0021】

図9は、別の実施の形態を示す。

この実施の形態では、凸型回転機226が、回転軸226Aの長手方向の中央部に、任意の幅を以って、間隔をあけて、複数の押しつぶし部227A〜227Dを有し、この押しつぶし部227A〜227Dは、図4の構成と略同様に、放射状に延びた複数の凸部(図4の凸部128に相当する。)を備える。

この実施の形態の場合、連接する押しつぶし部227A〜227Dの間で、流路面積が広がり、上流側から下流側の押しつぶし部227A〜227Dに流入する際に、隣接する「凸部」で、流体にせん断応力が加わる(包丁で切る状態)ことにより、軟質の固形成分の粉砕機能が促進される。

【0022】

以上の各構成では、燃料を固形成分と一緒に、そのまま当該機器に供給し、燃焼させることができ、従来から使用のフィルター111の負荷を軽減し、フィルター交換寿命を延長し、フィルター111やトラップで捕捉される廃棄物を削減し、省資源・省エネルギー化が図れる。

「バーナー等の燃焼器やエンジン」等の機器により、許容される固形成分の粒径が異なる。そこで、例えばバーナー等の燃焼器やエンジンへの燃料供給系に、本発明をインラインで提供すれば、該機器に支障の無い粒径まで、固形物等を粉砕し、そのまま、バーナー等の燃焼器やエンジンで燃焼させることができる。

【0023】

スラッジ成分には、環境汚染させる有害物質は含まれないため、フィルター寿命を大幅に延長させることが可能であり、特に船舶では、廃棄物の保管を最小とさせることが可能となる。

固形成分の許容される粒径は、例えばガソリン・エンジンでは0.5(μm)、自動車用ディーゼル・エンジンでは5(μm)、船舶用ディーゼル・エンジンでは10(μm)等であり、「≦10(μm)」の範囲であることが望ましい。

【0024】

本実施の形態では、「圧送ポンプ」と「バーナー、ガス・タービン、ガソリン・エンジン、ディーゼル・エンジン」等の各燃焼機器の間に、インライン粉砕機109を設けたため、各機器に供給される燃料中の固形成分を、許容の粒径に管理でき、フィルター等で捕捉・廃棄されるトラップ量を大幅に削減可能とした。

【0025】

本実施の形態では、植物油や獣脂及び廃食用油等のバイオ燃料を、ディーゼル燃料として使用した場合、それらを再加工(改質)することなく、インライン粉砕機109により固形成分を粉砕処理して、そのまま燃料として活用できる。この場合には、燃料改質等の無用のエネルギーを使用せずに、燃料として活用することが可能になる。

また、本来は、廃棄されるグリセリンを燃料として活用する事により、資源の有効利用が促進され、より一層の省資源・省エネルギー化が図られる。

植物油や獣脂及び廃食用油等では、固形成分の比重が軽い。インライン粉砕機109は、比重が軽い固形成分も容易に粉砕処理できる。

【0026】

C重油や原油、あるいは、廃油等を「バーナー等の燃焼器やエンジン」に供給する際に、従来は、「フィルター」や「トラップ」により、「100(μm)フィルター」「50(μm)フィルター」「10(μm)フィルター」のように多段で処理し、スラッジ等の有害成分の除去を図ってきた。

これに対し、上記構成では、スラッジ等を機器に影響しないレベルの粒径に粉砕し、(イ)「多段フィルター・システム」を不要とし、(ロ)「フィルターの交換寿命の大幅な延長」、(ハ)「廃棄物の大幅削減」を可能とした。

【0027】

通常のスラッジ成分やトラップ成分が、天然由来の「砂、粘度、岩石、SiO2、C、水」等の非環境汚損物質からなることに着目し、「砂、粘度、岩石、SiO2」の硬度の高い成分に関しては、機器に損傷を与えない粒径となるように粉砕管理することで、フィルター負荷の低減が図られる。

【図面の簡単な説明】

【0028】

【図1】本発明の基本システムを示す系統図である。

【図2】本発明の一実施の形態を示す系統図である。

【図3】粉砕機の断面図である。

【図4】図3のIII−III断面図である。

【図5】別の実施の形態を示す図である。

【図6】別の実施の形態を示す粉砕機の断面図である。

【図7】図6のVII−VII断面図である。

【図8】別の実施の形態を示す、図6のVII−VII断面図である。

【図9】別の実施の形態を示す粉砕機の断面図である。

【符号の説明】

【0029】

101,201 燃料タンク

107,203 圧送ポンプ

109,204 インライン粉砕機(粉砕手段)

113 インジェクションポンプ

114 船舶用エンジン

121 本体

126 凸型回転機

128,142 凸部

141 ボール式回転機

143 粒体

【技術分野】

【0001】

本発明は、粉砕機能を有する燃料供給装置及び粉砕機に関する。

【背景技術】

【0002】

船舶等のエンジン、あるいは各種燃焼器(バーナー、ガス・タービン、エンジン)等の機器において使用される燃料、例えばC重油や原油、あるいは廃油等には、液体中に固形成分であるスラッジ(粘土、微細岩石、微細SiO2等)の混在が避けられない。

一方で、近年、菜種油、パーム油、オリーブ油、ひまわり油、大豆油、コメ油等の植物油、魚油や牛脂等の獣脂、あるいは、廃食用油(いわゆる天ぷら油等)等、様々な油脂がバイオ燃料として可能性を有している。これら植物由来のバイオ燃料では、酸化・変性に伴う固形成分の発生が避けられない。

これら固形成分は、硬度の低い成分と硬度の高い成分に区分される。この中でも、硬度の低い成分は、例えば、配管部やバーナー、噴射弁等の流路の狭い領域で、流路閉鎖等の障害を引き起こす。また、硬度の高い成分は、燃料噴射ポンプや燃料噴射弁の稼動部において、擦過痕や磨耗を引き起こし、装置寿命の短縮や、最悪、作動不良を招く。

従来、これら固形成分を除去するため、燃料供給ラインにフィルターを配置し、該フィルターでスラッジを捕捉・分離してきた(例えば、特許文献1参照)。

また、従来、バイオ燃料では、メチルエステル化等の化学処理を施して、原料油脂からグリセリンを取り除くことで、油脂を脂肪酸メチルエステル等の、軽油に近い物性に改質して、燃焼機用の燃料として使用してきた。

【特許文献1】特開2004−330091号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のフィルターでスラッジを捕捉・分離する方法では、例えば、長期稼動する船舶等においては、フィルターで捕捉・分離された物質を、海上廃棄することが困難で、その処理が大きな問題となっていた。また、上記の船舶用では勿論のこと、工業用バーナーや農業バーナーにおいても、フィルター交換に要する費用、トラップされた物質の廃棄等が大きな問題となっていた。

また、上記のように、バイオ燃料を軽油に近い物性に改質する方法では、改質のために無用のエネルギーが必要になるという問題があり、しかも改質の際に、副産物として、原料油脂の10%程度のグリセリンが生成されるが、このグリセリンには有効な用途がなく、生成されるグリセリンの廃棄処理の問題があった。

【0004】

そこで、本発明の目的は、上述した従来の技術が有する課題を解消し、トラップされる廃棄物量を激減でき、フィルター交換寿命を極めて長くでき、燃料発熱量の有効利用と、運転経費の削減に貢献できると共に、改質のための無用のエネルギー等を不要にした燃料供給装置及び粉砕機を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明は、燃料供給源から圧送ポンプを介して燃焼機器に燃料を供給する燃料供給装置において、前記圧送ポンプと前記燃焼機器とをつなぐ燃料の供給ラインに、当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段を設けたことを特徴とする。

この場合において、前記粉砕手段は、バーナー、ガス・タービン、ガソリン・エンジン、あるいはディーゼル・エンジン等の燃焼機器に応じた所要の粒径に、前記固形成分を粉砕・管理するものでもよい。

【0006】

この発明では、粉砕手段によって、固形成分を粉砕処理するため、燃料を、そのまま燃焼することができる。従って、従来から使用のフィルター負荷を軽減することで、フィルター交換寿命を延長し、フィルターやトラップで捕捉される廃棄物を削減し、省資源・省エネルギー化が図られる。

「バーナー等の燃焼器やエンジン」等の機器の種類によっては、許容される固形成分の粒径が異なる。本発明では、粉砕手段が、機器に支障の無い粒径になるまで、スラッジ成分を粉砕するため、そのまま燃焼できる。

スラッジ成分には、環境汚染させる有害物質は含まれないため、フィルター寿命を大幅に延長させることが可能であり、特に船舶では、廃棄物の保管を最小とさせることが可能となる。トラップされる廃油を燃料として燃焼させることにより、発熱量が増大し、省資源・省エネルギー化が図られる。

【0007】

この発明では、前記圧送ポンプは、トロコイド・ポンプあるいはギヤ・ポンプ等の容積型ポンプであってもよい。

容積型ポンプの使用により、粉砕手段に供給される流量を制御自在であり、破砕手段内部での処理流体の滞留時間を一定時間に維持できる。

【0008】

本発明は、ハウジングと、ハウジングの流路に設けた回転軸と、回転軸の軸部に設けた回転子とを備え、前記回転子の先端と前記ハウジングの流路内壁との間で、当該流路内を流れる流体を押しつぶすことにより、石臼効果により、流体中の固形成分を粉砕する機能を備えたことを特徴とする。

この場合において、前記回転子は、前記回転軸の半径方向に放射状に突出した複数の凸部を備え、前記凸部の回転方向の先端部に、R形状の面取り、若しくは鋭角の面取りを形成してもよい。

【0009】

前記凸部のR形状の面取り、若しくは鋭角の面取りが、固形成分を誘導するため、いわゆる石臼効果を大きく発揮できる。

前記複数の凸部が、前記回転軸の軸方向に、スパイラル構造を備えてもよい。

前記流路内壁及び前記凸部の硬度が、「Hv≧500」の表面硬度を備えてもよい。

燃料中に混在するスラッジを粉砕する場合、前記流路内壁及び前記凸部の硬度が、「Hv≧1000」の表面硬度を備えることが望ましい。

前記流路内壁及び前記凸部間に形成される空間に複数の球体を配置し、複数の球体を遠心力により前記流路内壁に押し付けて、固形成分を粉砕してもよい。

【発明の効果】

【0010】

本発明では、C重油や原油、廃油中に含まれるスラッジ等、あるいは、植物油、獣脂、廃食用油等の使用時に生成される固形成分を、バーナーやエンジン(燃焼機器)の稼動に支障の無い粒径レベルに粉砕することが可能であり、そのまま燃焼機器に供給し、燃焼させることができる。従って、フィルター負荷を軽減し、フィルター交換寿命を延長し、フィルターやトラップで捕捉される廃棄物を削減し、また、トラップされるべき成分を燃料として燃焼させることにより、発熱量も増加し、省資源・省エネルギーに貢献できる。

【発明を実施するための最良の形態】

【0011】

図1は、本発明の基本システムを示す回路図である。

図1において、201は、既設の燃料タンク(燃料供給源)、202はバーナー、ガス・タービン、ガソリン・エンジン、ディーゼル・エンジン等の既設の燃焼機器である。燃料タンク201と燃焼機器202との間には、トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ(圧送ポンプ)203、及び粉砕機204が接続され、粉砕機204は、電動モータ205により駆動される。

トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ203は、流体粘度に関わらず適切な一定流量を、粉砕機204に供給する。

本構成では、粉砕機204の全長における燃料の滞留時間が、例えば「≧5秒」となるように流量制御することが望ましい。

粉砕機204は、一定流量供給される燃料中の固形成分を、各種機器202の作動を損傷しない「≦10(μm)」粒径に粉砕、管理する。

トロコイド・ポンプやギヤ・ポンプ等の容積型ポンプ203は、各種機器202の運転状況に合わせて流量制御することが望ましい。電動モータ205は、インバータ制御してもよく、あるいはサーボ・モータ(不図示)を使用してもよい。

【0012】

図2は、本発明の一実施の形態を示す回路図である。

図2において、101は、船舶用エンジンに供給される燃料を貯留する燃料タンク(燃料供給源)であり、燃料タンク101にはC重油や原油、あるいは廃油等の燃料が貯留されている。燃料タンク101には、上記エンジンの冷却水を導く回路102が設けられ、回路102を流れる冷却水によって、上記燃料が所定温度に加温されている。燃料タンク101には、固形物除去用の1次フィルター103、ポンプ104、電磁弁105が順に接続され、予備タンク106が接続されている。予備タンク106には、圧送ポンプ107(図1のポンプ203に相当する。)、ヒータ(不図示)を用いた加熱器108、本形態によるインライン粉砕機(粉砕手段であり、図1の粉砕機204に相当する。)109、電磁弁110、フィルター111、燃料の温度を発火点あるいは燃焼点近傍に加熱する温度調整ヒータ112が順に接続され、ヒータ112を出た燃料がインジェクションポンプ113を経て、上述した船舶用エンジン114のインジェクター(不図示)に供給される。115は余剰燃料の戻し管、116はインライン粉砕機109を経た燃料の一部を、予備タンク106に戻す循環路である。

以上は、船舶用エンジン114にC重油を供給する第1の燃料供給系である。

【0013】

本構成では、電磁弁110とフィルター111間に、例えばA重油を供給する第2の燃料供給系が接続される。第2の燃料供給系は、A重油を貯留する燃料タンク117と、ポンプ118と、電磁弁119とにより構成される。この第2の燃料供給系は、船舶用エンジン114の起動時あるいは停止時に切り換え使用される。即ち、起動時には燃焼を安定させるため、A重油を使用して起動し、燃焼が安定した後、C重油の供給に切り換える。また停止時には、電磁弁110以降の配管系にC重油を残存させないように、停止前の所定時間、A重油の使用に切り換えてから停止する。

【0014】

図3は、インライン粉砕機109の断面図である。

インライン粉砕機109は、長さが長い筒状の本体(ハウジング)121と、本体121の両端に設けた栓体122,123と、栓体122,123に軸受け124,125を介して両端が回転自在に支持された凸型回転機126とを備える。凸型回転機126は、本体121の流路に設けた回転軸126Aと、回転軸126Aの軸部(長手方向の中央部)に設けた押しつぶし部(回転子)127とを備える。この押しつぶし部127は、図4に示すように、放射状に延びた複数の凸部128を備える。

【0015】

凸部128の先端の両肩には曲面R(若しくは、鋭角)が形成され、この凸部128と本体121の内周面との間には、僅かな隙間△t(例えば、「≦10(μm)」)が形成される。曲面R(若しくは、鋭角)は、凸型回転機126の回転方向の先端部にあればよく、このR形状の面取り、若しくは鋭角の面取りが、固形成分を誘導するために、いわゆる石臼効果が発揮できる。凸部128は、図4に示すように、軸方向に垂直構造されたものや、あるいは、本体121の内周面に近接する、凸部128の先端部面積が大きい台形構造等であってもよい。台形ねじ構造の回転子の場合は、2軸の台形ねじを用いた構造で、本体121の内周面とそれに近接する回転子先端部で、石臼機能を持ちつつ、2軸の台形ねじの噛み合い部分でも、粉砕する機能を有してもよい。また、図5に示すように、軸方向に捩れた(スパイラル)構造であってもよい。

【0016】

上記凸型回転機126の一端(左端)には、カップリング129を介して電動機(不図示)が連結され、この電動機により凸型回転機126が回転駆動される。電動機は、インバータ制御(不図示)により、適正な回転速度で運転される。

また、本体121には燃料の入口131と出口132が形成され、入口131から入った燃料は、出口132に向かって流れる過程で、凸部128と本体121間の僅かな隙間Δtで押しつぶされ、当該燃料中のスラッジ等の固形成分を粉砕しながら流れる。133はオイルリング、134は支持脚、135は軸受けカバーである。

【0017】

本実施の形態では、圧送ポンプ107とインジェクションポンプ113の間にインライン粉砕機109が介装され、この粉砕機109が、凸部128と本体121間の僅かな隙間Δtで燃料を押しつぶし、石臼効果により、当該燃料中のスラッジ等の固形成分を、インジェクションポンプ113、あるいは船舶用エンジン114のインジェクター(不図示)の稼動に支障の無い粒径レベルに粉砕する。

この粒径レベルは、凸部128と本体121間の僅かな隙間Δtの大きさ、あるいは凸部128の曲面R形状等に依存し、これら大きさ、形状等で管理される。

【0018】

C重油や原油等のスラッジ成分の中で、エンジンの噴射ポンプや燃料噴射弁を損傷させる「SiO2」等の硬度は、Hv=600〜1000程度である。

本構成では、本体121の流路内壁及び凸部128の表面処理を行って、その硬度を、Hv≧500とし、あるいはHv≧1000とし、「SiO2」等を破砕した場合の摩滅を防止している。摩滅防止の機能を更に向上するためには、本体121の流路内壁及び凸部128の硬度を「Hv≧2200」とすることが望ましい。

【0019】

図6乃至図8は、別の実施の形態を示す。なお、図6においては、図3と同一部分に同一符号を付し、その説明を省略する。

この実施の形態では、粉砕器109が、本体121の内側にボール式回転機141を備えている。ボール式回転機141は、本体121の流路に設けた回転軸141Aと、回転軸141Aの軸部(長手方向の中央部)に設けた押しつぶし部(回転子)145とを備える。この押しつぶし部145は、複数枚の凸部142(図7の例は、6枚構造であり、図8の例は、4枚構造である。)を有し、凸部142と凸部142の間には複数のボール状(球状)の粒体143が装填される。

このボール式回転機141では、図6に示すように、凸部142の長手方向の両端に、金網状の流体用流路を有した保持板151が設けられ、保持板151で囲まれた空間内に、複数の粒体143が装填される。

【0020】

この構成では、凸部142の回転と一緒に、ボール143が回転し、回転機141の回転速度の遅い場合には、反重力方向の「上側」で、当該ボール143が重力側に沈み、凸部142の重力方向では、本体121の内壁側に沈む動作を行い、スラッジ等の固形成分の攪拌・粉砕動作をする。

一方、回転機141の回転速度を上昇させると、遠心力により比重の大きいスラッジと共に、ボール143が本体121の内壁に押し付けられつつ、ボール143が内壁を引き摺られる結果、燃料中の固形成分の粉砕が行われる。

これらボール143の材料としては、硬度に優れた、SUS440C、SUJ2等や超硬合金である「タングステン・カーバイト」等の金属や、ジルコニア、窒化珪素、アルミナ等のセラミックスが用いられる。硬度に優れた複数の球体143間で燃料を押しつぶし、当該燃料中のスラッジ等の固形成分を、燃焼機器の稼動に支障の無い粒径レベルに粉砕する。この粒径レベルは、セラミック粒体143の粒径、回転機141の回転速度、流量等で管理される。

【0021】

図9は、別の実施の形態を示す。

この実施の形態では、凸型回転機226が、回転軸226Aの長手方向の中央部に、任意の幅を以って、間隔をあけて、複数の押しつぶし部227A〜227Dを有し、この押しつぶし部227A〜227Dは、図4の構成と略同様に、放射状に延びた複数の凸部(図4の凸部128に相当する。)を備える。

この実施の形態の場合、連接する押しつぶし部227A〜227Dの間で、流路面積が広がり、上流側から下流側の押しつぶし部227A〜227Dに流入する際に、隣接する「凸部」で、流体にせん断応力が加わる(包丁で切る状態)ことにより、軟質の固形成分の粉砕機能が促進される。

【0022】

以上の各構成では、燃料を固形成分と一緒に、そのまま当該機器に供給し、燃焼させることができ、従来から使用のフィルター111の負荷を軽減し、フィルター交換寿命を延長し、フィルター111やトラップで捕捉される廃棄物を削減し、省資源・省エネルギー化が図れる。

「バーナー等の燃焼器やエンジン」等の機器により、許容される固形成分の粒径が異なる。そこで、例えばバーナー等の燃焼器やエンジンへの燃料供給系に、本発明をインラインで提供すれば、該機器に支障の無い粒径まで、固形物等を粉砕し、そのまま、バーナー等の燃焼器やエンジンで燃焼させることができる。

【0023】

スラッジ成分には、環境汚染させる有害物質は含まれないため、フィルター寿命を大幅に延長させることが可能であり、特に船舶では、廃棄物の保管を最小とさせることが可能となる。

固形成分の許容される粒径は、例えばガソリン・エンジンでは0.5(μm)、自動車用ディーゼル・エンジンでは5(μm)、船舶用ディーゼル・エンジンでは10(μm)等であり、「≦10(μm)」の範囲であることが望ましい。

【0024】

本実施の形態では、「圧送ポンプ」と「バーナー、ガス・タービン、ガソリン・エンジン、ディーゼル・エンジン」等の各燃焼機器の間に、インライン粉砕機109を設けたため、各機器に供給される燃料中の固形成分を、許容の粒径に管理でき、フィルター等で捕捉・廃棄されるトラップ量を大幅に削減可能とした。

【0025】

本実施の形態では、植物油や獣脂及び廃食用油等のバイオ燃料を、ディーゼル燃料として使用した場合、それらを再加工(改質)することなく、インライン粉砕機109により固形成分を粉砕処理して、そのまま燃料として活用できる。この場合には、燃料改質等の無用のエネルギーを使用せずに、燃料として活用することが可能になる。

また、本来は、廃棄されるグリセリンを燃料として活用する事により、資源の有効利用が促進され、より一層の省資源・省エネルギー化が図られる。

植物油や獣脂及び廃食用油等では、固形成分の比重が軽い。インライン粉砕機109は、比重が軽い固形成分も容易に粉砕処理できる。

【0026】

C重油や原油、あるいは、廃油等を「バーナー等の燃焼器やエンジン」に供給する際に、従来は、「フィルター」や「トラップ」により、「100(μm)フィルター」「50(μm)フィルター」「10(μm)フィルター」のように多段で処理し、スラッジ等の有害成分の除去を図ってきた。

これに対し、上記構成では、スラッジ等を機器に影響しないレベルの粒径に粉砕し、(イ)「多段フィルター・システム」を不要とし、(ロ)「フィルターの交換寿命の大幅な延長」、(ハ)「廃棄物の大幅削減」を可能とした。

【0027】

通常のスラッジ成分やトラップ成分が、天然由来の「砂、粘度、岩石、SiO2、C、水」等の非環境汚損物質からなることに着目し、「砂、粘度、岩石、SiO2」の硬度の高い成分に関しては、機器に損傷を与えない粒径となるように粉砕管理することで、フィルター負荷の低減が図られる。

【図面の簡単な説明】

【0028】

【図1】本発明の基本システムを示す系統図である。

【図2】本発明の一実施の形態を示す系統図である。

【図3】粉砕機の断面図である。

【図4】図3のIII−III断面図である。

【図5】別の実施の形態を示す図である。

【図6】別の実施の形態を示す粉砕機の断面図である。

【図7】図6のVII−VII断面図である。

【図8】別の実施の形態を示す、図6のVII−VII断面図である。

【図9】別の実施の形態を示す粉砕機の断面図である。

【符号の説明】

【0029】

101,201 燃料タンク

107,203 圧送ポンプ

109,204 インライン粉砕機(粉砕手段)

113 インジェクションポンプ

114 船舶用エンジン

121 本体

126 凸型回転機

128,142 凸部

141 ボール式回転機

143 粒体

【特許請求の範囲】

【請求項1】

燃料供給源から圧送ポンプを介して燃焼機器に燃料を供給する燃料供給装置において、

前記圧送ポンプと前記燃焼機器とをつなぐ燃料の供給ラインに当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段を備えたことを特徴とする燃料供給装置。

【請求項2】

前記粉砕手段は、バーナー、ガス・タービン、ガソリン・エンジン、あるいはディーゼル・エンジン等の燃焼機器に応じた所要の粒径に、前記固形成分を粉砕・管理することを特徴とする請求項1に記載の燃料供給装置。

【請求項3】

前記圧送ポンプは、トロコイド・ポンプあるいはギヤ・ポンプ等の容積型ポンプであることを特徴とする請求項1または2に記載の燃料供給装置。

【請求項4】

ハウジングと、

ハウジングの流路に設けた回転軸と、

回転軸の軸部に設けた回転子とを備え、

前記回転子の先端と前記ハウジングの流路内壁との間で、当該流路内を流れる流体を押しつぶすことにより、石臼効果により、流体中の固形成分を粉砕する機能を備えたことを特徴とする粉砕機。

【請求項5】

前記回転子は、前記回転軸の半径方向に放射状に突出した複数の凸部を備え、

前記凸部の回転方向の先端部に、R形状の面取り、若しくは鋭角の面取りを形成したことを特徴とする請求項4に記載の粉砕機。

【請求項6】

前記複数の凸部が、前記回転軸の軸方向に、スパイラル構造を備えたことを特徴とする請求項4または5に記載の粉砕機。

【請求項7】

前記流路内壁及び前記凸部の硬度が、「Hv≧500」の表面硬度を備えたことを特徴とする請求項4ないし6のいずれか一項に記載の粉砕機。

【請求項8】

前記流路内壁及び前記凸部間に形成される空間に複数の球体を配置し、複数の球体を遠心力により前記流路内壁に押し付けて、固形成分を粉砕することを特徴とする請求項4ないし7のいずれか一項に記載の粉砕機。

【請求項1】

燃料供給源から圧送ポンプを介して燃焼機器に燃料を供給する燃料供給装置において、

前記圧送ポンプと前記燃焼機器とをつなぐ燃料の供給ラインに当該供給ラインを流れる燃料を押しつぶすことにより当該燃料中の固形成分を粉砕する粉砕手段を備えたことを特徴とする燃料供給装置。

【請求項2】

前記粉砕手段は、バーナー、ガス・タービン、ガソリン・エンジン、あるいはディーゼル・エンジン等の燃焼機器に応じた所要の粒径に、前記固形成分を粉砕・管理することを特徴とする請求項1に記載の燃料供給装置。

【請求項3】

前記圧送ポンプは、トロコイド・ポンプあるいはギヤ・ポンプ等の容積型ポンプであることを特徴とする請求項1または2に記載の燃料供給装置。

【請求項4】

ハウジングと、

ハウジングの流路に設けた回転軸と、

回転軸の軸部に設けた回転子とを備え、

前記回転子の先端と前記ハウジングの流路内壁との間で、当該流路内を流れる流体を押しつぶすことにより、石臼効果により、流体中の固形成分を粉砕する機能を備えたことを特徴とする粉砕機。

【請求項5】

前記回転子は、前記回転軸の半径方向に放射状に突出した複数の凸部を備え、

前記凸部の回転方向の先端部に、R形状の面取り、若しくは鋭角の面取りを形成したことを特徴とする請求項4に記載の粉砕機。

【請求項6】

前記複数の凸部が、前記回転軸の軸方向に、スパイラル構造を備えたことを特徴とする請求項4または5に記載の粉砕機。

【請求項7】

前記流路内壁及び前記凸部の硬度が、「Hv≧500」の表面硬度を備えたことを特徴とする請求項4ないし6のいずれか一項に記載の粉砕機。

【請求項8】

前記流路内壁及び前記凸部間に形成される空間に複数の球体を配置し、複数の球体を遠心力により前記流路内壁に押し付けて、固形成分を粉砕することを特徴とする請求項4ないし7のいずれか一項に記載の粉砕機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−121809(P2010−121809A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−294067(P2008−294067)

【出願日】平成20年11月18日(2008.11.18)

【出願人】(391043505)アイスマン株式会社 (13)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月18日(2008.11.18)

【出願人】(391043505)アイスマン株式会社 (13)

【出願人】(591160338)株式会社技術開発総合研究所 (12)

【Fターム(参考)】

[ Back to top ]