燃料噴射弁取付構造

【課題】燃料噴射弁からシリンダヘッドへの振動伝達を抑制する。

【解決手段】燃料噴射弁22の取り付け装置は、燃料噴射弁22とシリンダヘッド26との間に設けられた環状部材28を備える。環状部材28の頂壁には、燃料噴射弁22の面58と接触する曲面50が設けられている。環状部材28は、薄い板状の第1の垂直壁、と第2の垂直壁とを有する。環状部材28は、内部に容積室を形成している。燃料噴射弁22と頂壁の平面との間には、隙間90が区画されている。環状部材28は、燃料噴射弁22からシリンダヘッド26への振動の伝達を抑制する。容積室は、粉状金属材料あるいはエラストマーによって充たすことができる。

【解決手段】燃料噴射弁22の取り付け装置は、燃料噴射弁22とシリンダヘッド26との間に設けられた環状部材28を備える。環状部材28の頂壁には、燃料噴射弁22の面58と接触する曲面50が設けられている。環状部材28は、薄い板状の第1の垂直壁、と第2の垂直壁とを有する。環状部材28は、内部に容積室を形成している。燃料噴射弁22と頂壁の平面との間には、隙間90が区画されている。環状部材28は、燃料噴射弁22からシリンダヘッド26への振動の伝達を抑制する。容積室は、粉状金属材料あるいはエラストマーによって充たすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料噴射システムに使用される燃料噴射弁の取付構造に関する。

【背景技術】

【0002】

この項は、本発明に関連する背景技術を開示するが、それは公知の従来技術として開示されるものではない。現代の乗り物(例えば、車両)の設計および製造に携わる者は、乗り物の様々な部品におけるNVHの原因を除去し、最小化するために努力している。NVHは、騒音、振動、および軋みを意味する。今日の乗り物、例えば車両におけるNVHのひとつの源は、直噴型の燃料噴射装置である。直噴型の燃料噴射装置は、内燃機関(以下、エンジンという)の燃焼室内に向けて燃料を直接に供給する。エンジンの作動中の気筒に液体の燃料を供給する間中、それぞれの燃料噴射弁は、エンジンの金属製のシリンダヘッドに高い周波数の振動を伝達する。燃料噴射弁の作動に伴う高周波振動は、金属製のシリンダヘッドを通して伝播し、さらに、周囲の空気中にも伝播してゆく。そして、その高周波振動は、車両の近傍にいる人に、あるいは車内の人に、継続的に反復する「軽く叩くような音」、「クリックするような音」こと、あるいは「カチカチ音」として聞き取られる。上記のような背景から、上記のような問題点を負うことがない装置が求められていた。

【0003】

そのひとつは、内燃機関の燃料噴射システムから出る可聴騒音を抑制、または除去することができる装置である。例えば、特許文献1は、テーパ面を備えるガスシール部材を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開第3830896号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の構成でも、十分にNVHを抑制することが困難であった。

【0006】

本発明は、上記従来技術の問題点に鑑みてなされたものであって、燃料噴射弁に起因する音の発生を抑制することができる燃料噴射弁取付構造を提供することを目的とする。

【0007】

本発明の他の目的は、燃料噴射弁に起因する音の発生を抑制しながら、高い耐久性を発揮する燃料噴射弁取付構造を提供することである。

【課題を解決するための手段】

【0008】

この項は、本発明に関する概略的な開示を与えるが、その全範囲またはその全特徴の包括的な開示ではない。

【0009】

本発明のひとつの態様において、燃料噴射弁取付構造は、燃料噴射弁とシリンダヘッドとの間に配置される取り付け装置を提供する。取り付け装置は、燃料噴射弁とシリンダヘッドとに接触して配置される。取り付け装置は、底壁、底壁に直角に交差する第1の垂直壁、底壁に直角に交差する第2の垂直壁、および頂壁を有することができる。取り付け装置は、環状部材として構成することができる。第1の垂直壁は、外側の垂直壁を提供することができる。第2の垂直壁は、内側の垂直壁を提供することができる。頂壁は底壁の全体に対向して位置付けられる。すなわち、頂壁は底壁の全体の向こう側に、つまり反対側に、位置付けられる。頂壁と底壁は、第1の垂直壁の表面、あるいは第2の垂直壁の表面を通り越して延びていることはない。つまり、頂壁と底壁は、外側の垂直壁のさらに外側に延び出すことはない。また、頂壁と底壁は、内側の垂直壁のさらに内側に延び出すことはない。頂壁は、平面と曲面とを規定し、それら平面と曲面とに沿って形成されている。平面は、直線的な面とも呼ぶことができる。曲面は、非直線的な面とも呼ぶことができる。平面は、曲面へと移行してゆくように規定されている。頂壁、底壁、第1の垂直壁および第2の垂直壁は、環の中心を通る孔を備えた円形の環の形状を呈している。この孔は、そこに燃料噴射弁の端部が貫通して配置されることを可能とする。円形の環は、上述の壁および表面によって境界が定められた、閉じられた、中空の容積室を区画する。

【0010】

底壁は第1の垂直壁および第2の垂直壁とは別体の部材により提供することができる。底壁は、圧入、または溶接のような接合手法によって、第1の垂直壁および第2の垂直壁に取り付け可能とすることができる。第1の垂直壁は、円環の外側に面するように配置することができる。また、第1の垂直壁は、第2の垂直壁より高く、言い換えると、より上にまで、より広く、あるいはより深く形成することができる。第2の垂直壁は、貫通孔の境界の一部を提供するように、円環の内側に面するように配置することができる。エンジンのシリンダヘッドは底壁と接触する。また、燃料噴射弁は、頂壁の曲面、または非直線的な面と接触する。燃料噴射弁と、頂壁の平面は、それらの間に隙間を区画する。その隙間は、燃料噴射弁からシリンダヘッドへの振動の伝達、さらには周囲の空気への振動の伝達を阻止し、減少させる。粉状のアルミニウム、粉状の二酸化珪素、あるいはエラストマーのような粉状材料を容積室に入れることができる。

【0011】

この発明を適用可能な分野はここでの開示によって明らかにされる。この発明の概要における説明と具体的な例示とは、具体的な説明を与える用途だけを意図したものであって、本発明の技術的範囲を限定することを意図したものではない。

【図面の簡単な説明】

【0012】

【図1】燃料システムを破線にて示した車両の側面図である。

【図2】燃料噴射弁を含む燃料供給システムの構成を示す概観図である。

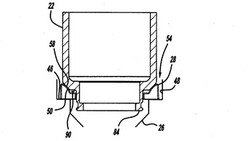

【図3】本発明を適用した第1実施形態に係る燃料噴射弁取付構造を示す断面図である。

【図4】第1実施形態に係る環状部材の断面図である。

【図5】本発明を適用した第2実施形態に係る燃料噴射弁を位置決めするための環状部材の断面図である。

【図6】図4の環状部材の斜視図である。

【図7】図5の環状部材の斜視図である。

【図8】第2実施形態に係る燃料噴射弁取付構造を示す断面図である。

【発明を実施するための形態】

【0013】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

【0014】

(第1実施形態)

以下、本発明の複数の実施形態を図面を参照しながら詳細に説明する。図1から図8を参照して、内燃機関(以下、エンジンという)のための燃料供給システムの燃料噴射弁を取り付けるための燃料噴射弁取付構造を説明する。

(第1実施形態)

図1および図2において、車両10は、燃料供給システム12を備える。燃料供給システム12は、エンジン14の一部として、またはエンジン14を含むシステムの一部として把握することができる。燃料供給システム12は、燃料供給通路16、燃料タンク18、燃料ポンプモジュール20、高圧噴射ポンプ21、直噴式の燃料噴射弁22、および燃料レール24を備える。燃料レール24は、コモンレールとも呼ばれる部品である。燃料ポンプモジュール20は、燃料タンク18の内部に収容されている。燃料ポンプモジュール20は、燃料タンク18が液体の燃料を有しているとき、量が変動する燃料タンク18内の液体の燃料の中に浸漬されているか、または囲まれている。燃料ポンプモジュール20内の燃料ポンプは、燃料供給通路16を通してエンジン14に燃料を圧送する。燃料タンク18からエンジン14に液体の燃料が供給されるとき、液体の燃料は燃料供給通路16を流れ、燃料レール24内に流入する。

【0015】

燃料レール24に流入する前に、液体の燃料は、高圧噴射ポンプ21によって加圧される。高圧噴射ポンプ21は、エンジン14のカムによって駆動される。高圧噴射ポンプ21は、燃料を、燃焼室内への噴射に適した高い圧力に加圧する。燃焼室は、エンジン14のシリンダヘッド26の下に区画されている。

【0016】

液体の燃料は、燃料レール24に到達すると、それぞれの燃料噴射弁22に分配され、供給される。燃料噴射弁22は、燃料レール24に設けられたカップ状部分に接続されている。燃料噴射弁22は、エンジン14のシリンダヘッド26によって区画された燃焼室内に直接に燃料を噴射し、供給する。

【0017】

次に、図3は、燃料噴射弁の取付構造の第1実施形態を図示している。燃料噴射弁22は、燃料噴射弁を位置決めするための環状部材28に当接して配置されている。環状部材28は、燃料噴射弁22とシリンダヘッド26との間に配置されて気密性を提供する。環状部材28は、シール部材、またはガスケットとも呼ばれる。環状部材28は、シリンダヘッド26、またはシリンダヘッド26に接する他の構造部材に当接して配置されている。

【0018】

環状部材28は、複数の部材を組み合わせた組立部品とすることができる。例えば、環状部材28は、上部部材30、および、その下部に設けられた下部部材32を備えることができる。下部部材32は、蓋、キャップ、平坦な底壁、あるいは底壁とも呼ぶことができる。上部部材30は、プレス加工、すなわち型加工された金属部品である。この上部部材30は、下部部材32とともに、固体ではない中空の内室34を区画している。内室34は、上部部材30および下部部材32によって囲まれ、閉じられた容積室34とも呼ばれる。つまり、内室34は、それを取り囲む壁によって区画され、形成されている。

【0019】

以下の説明では、それら壁部材について詳細に説明する。上部部材30は、それ自身が車両の典型的なエンジンに装着された時に、それ自身が上に面しているから、あるいは、それ自身が地表面から下部部材32に対して相対的に離れて位置しているから、上部部材と呼ばれている。上部部材30と下部部材32とは、燃料噴射弁22とシリンダヘッド26との種々の組合せに適合するように形成される。例えば、上部部材30と下部部材32とは、種々の金属材料から形作ることができる。また、上部部材30と下部部材32とは、種々の厚さをもつように形作ることができる。

【0020】

下部部材32は、上部部材30に溶接、圧接、または圧入によって接合されている。下部部材32は、内室34を区画するひとつの側面を提供する。

【0021】

上部部材30は、3つの壁を規定しており、それらの壁によって形成されている。上部部材30は、頂壁36と、第2の垂直壁としての内側壁38と、第1の垂直壁としての外側壁40とを有する。頂壁36と、内側壁38と、外側壁40とは、内室34が提供する容積室を区画する壁である。

【0022】

頂壁36は、環状部材28の頂、すなわち上面を規定するから、頂壁36と呼ばれる。また、頂壁36は、環状部材28がシリンダヘッド26に装着されたときに、上側に位置する壁であることから、頂壁36と呼ばれる。

【0023】

内側壁38は、環状部材28の内部容積42を区画し、その内部容積42に面するから、内側壁38と呼ばれる。また、内側壁38は、環状部材28の貫通孔86を区画し、その貫通孔86に面するから、内側壁38と呼ばれる外側壁40は、環状部材28の外部空間44を区画し、その外部空間44に面するから、外側壁40と呼ばれる。

【0024】

さらに、下部部材32は、それがシリンダヘッド26に装着されたときに、車両10またはエンジン14の下方向に向いており、底に面しているから、下部部材32と呼ばれる。したがって、下部部材32は、内室34のひとつの側面の境界を規定している。上部部材30は、内室34の3つの側面の境界を規定している。

【0025】

シリンダヘッド26内における環状部材28の使用中の位置に、環状部材28それ自体が取り付けられ、または位置付けられたとき、下部部材32は、面46に接触する。面46は、シリンダヘッド26の平面または上側平坦面である。しかし、実際の組み付け作業においては、シリンダヘッド26と環状部材28の外側壁40との間には、隙間が残されている。

【0026】

図6において、環状部材28の上部部材30の頂壁36は、その全体において、非直線的な面を提供するように形成することができる。この実施形態では、頂壁36は、面50と面52とを提供する。図4に図示されるように、頂壁36の一部は、断面において直線的である。具体的には、頂壁36は、曲がっている面、または断面において非直線的な面と呼ぶことができる曲面50を有する。曲面50は、断面において円弧状の面である。その円弧の半径は、ゼロ(0)より大きい。

【0027】

頂壁36は、平坦な面、または断面において直線的な面と呼ぶことができる平面52を有する。平面52は、環状に伸びている。平面52は、環状部材28の環を規定する中心軸と垂直な平面とほぼ平行に広がっている。曲面50は、その径方向内側の端部において滑らかに平面52へ移行している。逆にいうと、平面52は、その径方向外側の端部において滑らかに曲面50に移行している。曲面50は、環状に伸びている。曲面50は、平面52より径方向外側に位置している。曲面50は、平面52より、上側に向けて突出している。

【0028】

図示された状態における上下方向は、環状部材28の高さ方向である。図中の上が、環状部材28の上に相当する。図示された状態における左右方向は、環状部材28の径方向である。図中の右が、環状部材28の径方向内側である。平面52は、環状部材28の径方向における内側端から径方向外側に向けて広がっている。平面52は、環状部材28の高さ方向のほぼ中央領域に位置している。曲面50は、環状部材の径方向ほぼ中央領域から径方向外側に向けて広がっている。曲面50は、環状部材28の高さ方向のほぼ中央領域から、高さ方向の上方向へ向けて延びている。さらに、曲面50は、環状部材28の径方向における外側端にまで延びている。曲面50は、環状部材28の内側および上側に向けて凸状である。

【0029】

頂壁36、特に曲面50は、通常の装着状態において曲面50の上に燃料噴射弁22が押し付けられても塑性変形しない程度の強度を有している。内側壁38は、燃料噴射弁22の作動に起因する振動の底壁32への伝達を妨げるために、薄い板状である。内側壁38は、円筒状である。内側壁38の厚さは、振動の伝達を十分に減衰させる程度に薄い。ただし、内側壁38の厚さは、通常の装着状態において塑性変形しない程度の厚さを有している。外側壁40は、燃料噴射弁22の作動に起因する振動の底壁32への伝達を妨げるために、薄い板状である。外側壁40は、円筒状である。外側壁40の厚さは、振動の伝達を十分に減衰させる程度に薄い。ただし、外側壁40の厚さは、通常の装着状態において塑性変形しない程度の厚さを有している。

【0030】

図4において、曲面50の径方向外側の端部は、真っ直ぐの外側壁40に交差し、つながっている。平面52の径方向内側の端部は、真っ直ぐの内側壁38に交差し、つながっている。

【0031】

図3に戻って、シリンダヘッド26の収容室54の内部に環状部材28が装着された場合、環状部材28の下部部材32はシリンダヘッド26の平面46の上に位置付けられる。さらに、燃料噴射弁22が装着された場合、燃料噴射弁22の面58が、環状部材28の曲面50の上に接触して位置づけられる。燃料噴射弁22の面58は、燃料噴射弁22の周囲に環状に形成された錐面の一部である。面58は、燃料噴射弁22の小径部と大径部との間に形成された肩部の外側に形成されている。面58は、断面において平坦な面、断面において曲がった面、あるい断面において非直線的な面によって提供することができる。

【0032】

燃料噴射弁22の作動に起因する振動は、燃料噴射弁22の面58と環状部材28の曲面50との間の接触部分を通して伝達される。接触部分は、完全な円形の環を形成している。シリンダヘッド26に伝達される振動を減衰させ、シリンダヘッド26に伝達されるNVHを全体として減少させるために、環状部材28は、中空の内室34を区画している。作動中の燃料噴射弁22からの騒音は、車両10内に着座している人、または車両10の外にいる人に聞こえる。さらに、作動中の燃料噴射弁22からの信号は、車両10内に着座している乗員に感じとられることすらある。そこで、環状部材28は、伝達される振動を減少させるための構成を備えている。中空の内室34を形成することにより、環状部材28の質量が減らされている。また、中空の内室34を形成することにより、環状部材28の全体的な密度、すなわち単位容積あたりの質量が減らされている。この結果、振動は、環状部材28の上側の壁から、環状部材28の下側の壁に再び伝達される前に、内室34内の媒質に伝達され、これを経由しなければならない。このため、シリンダヘッド26に伝達されるNVHが抑制される。

【0033】

環状部材28は、燃料噴射弁22から環状部材28を通してシリンダヘッド26に伝達され、さらにその後、車両10の乗員、または近くにいるひとに聞かれ、感じ取られるかもしれない燃料噴射弁22の作動に起因する振動を吸収する。環状部材28の複数の変形態様によっても、振動を吸収することができる。例えば、空気が満たされた中空の内室34をもつ環状部材28に代えて、適切な振動吸収特性を提供する振動吸収部材によって満たされた内室34をもつ環状部材28を用いることができる。

【0034】

振動吸収部材として、例えば、粉状材料を用いることができる。粉状材料として、例えば、粉状の金属材料を用いることができる。粉状材料として、例えば、ぎっしりと詰められた粉状アルミニウム、またはゆるく封入された粉状アルミニウムを用いることができる。また、粉状材料として、シリカ、または二酸化珪素を用いることができる。例えば、ぎっしりと詰められた粉状二酸化珪素、またはゆるく封入された粉状二酸化珪素を用いることができる。また、振動吸収部材として、振動を吸収する程度の弾力性を発揮する弾性部材であるエラストマーを用いることができる。振動吸収部材として、ひとかたまりのエラストマー、または粉状のエラストマーを用いることができる。例えば、天然由来のエラストマー、または化学合成されたエラストマーを用いることができる。天然由来のエラストマーとして、天然ゴムを用いることができる。これらエラストマーは、その設置環境の温度、すなわちエンジンルーム内の温度、またはシリンダヘッド26における温度に耐えうる材料である。上述の振動吸収部材は、エネルギーを吸収する特性を有する材料から選定することができる。例えば、振動吸収部材は、振動と音波を吸収する特性を有する材料から選定することができる。

【0035】

図6は、環状部材28の斜視図を示す。図示されるように、環状部材28は、円環体、または円環体形状と呼びうる形状である。環状部材28は、中空の円環体とも呼ぶことができる。

【0036】

(第2実施形態)

図5は、燃料噴射弁を位置決めするための環状部材60を図示している。環状部材60は、上部部材62と下部部材64とを備える。上部部材62は、環状部材60の頂部分とも呼ばれる。下部部材64は、環状部材60の底部分とも呼ばれる。上部部材62と下部部材64とは、それらの間に中空の空間、または容積室を区画している。図5に断面として図示されるように、上部部材62は、十分な厚さをもつ固体金属によって形成されている。上部部材62は、その上側に、曲面66と、平面68とを提供する。曲面66は、非直線的な面66とも呼ばれる。平面68は、水平面68とも呼ばれる。曲面66は、平面68へと滑らかに移行している。固体よりなり、中実の上部部材62は、曲面66の形状と平面68の形状と曲面66と平面68との相対的な位置関係とを維持するための十分な強度を提供する。さらに、曲面66は、垂直面70に移行してゆく上端部72を有している。底面74は、平坦な面である。底面74は、上部部材62の底部境界を規定している。環状部材60の上部部材62は、プレス加工、型加工、切削加工、または鋳造加工によって加工されている。上部部材62は、固体金属製である。上部部材62は、ステンレス鋼、または非ステンレスの炭素鋼によって造られている。環状部材28、および環状部材60には、他の金属材料を用いることができる。

【0037】

環状部材60は、下部部材64を備える。下部部材64は、中空の内室76を提供するための形状を有している。下部部材64は、金属板に対するプレス加工によって形成することができる。下部部材64は、底壁78と、底壁78の外側に位置する垂直壁80と、底壁78の内側に位置する垂直壁82とを含む2つの垂直壁を有する。垂直壁80、82は、底壁78に対して90度、すなわち直角をなす。垂直壁80、82の自由端は、上部部材62に接合されている。垂直壁80、82は、上部部材62に溶接、または圧入によって接合されている。より具体的は、垂直壁80、82は、上部部材62の径方向外側と径方向内側とに圧入接合することができる。また、垂直壁80、82は、上部部材62に溶接によって接合することができる。例えば、垂直壁80、82は、底面74に溶接することができる。下部部材64は、上部部材62とは別体の部材として製造された直後においては、中空の内室76を形成するための空の溝を有している。

【0038】

しかし、下部部材64の内室76のための溝内には、下部部材64を上部部材62に装着、または接合する前に、振動吸収部材を配置し、充たすことができる。振動吸収部材として、例えば、粉状材料を用いることができる。粉状材料として、例えば、粉状の金属材料を用いることができる。粉状材料として、例えば、ぎっしりと詰められた粉状アルミニウム、またはゆるく封入された粉状アルミニウムを用いることができる。また、粉状材料として、二酸化珪素を用いることができる。例えば、ぎっしりと詰められた粉状二酸化珪素、またはゆるく封入された粉状二酸化珪素を用いることができる。また、振動吸収部材として、エラストマーを用いることができる。例えば、天然由来のエラストマー、または化学合成されたエラストマーを用いることができる。天然由来のエラストマーとして、天然ゴムを用いることができる。内室76に入れられる振動吸収部材は、その設置環境の要素に耐えうる材料である。例えば、振動吸収材料は、エンジンルーム内の温度、またはシリンダヘッド26における温度に耐えうる材料である。内室76は、下部部材64と上部部材62とを組み合わせて組み立てた後においても、なお、振動吸収部材によって充たされない状態としてもよい。下部部材64と上部部材62とを組み合わせて組み立てた後に振動吸収部材を注入し、その注入口を閉じてもよい。上述の振動吸収部材は、エネルギーを吸収する特性を有する材料から選定することができる。例えば、振動吸収部材は、振動と音波を吸収する特性を有する材料から選定することができる。

【0039】

図7は、環状部材60の斜視図を示す。図示されるように、環状部材60は、円環体、または円環体形状と呼びうる形状である。環状部材60は、中空の円環体とも呼ぶことができる。

【0040】

図8は、シリンダヘッド26と環状部材60と燃料噴射弁22との断面を示している。図8は、図3に対応する図である。

【0041】

図3および図8に図示されるように、シリンダヘッド26の収容室54の内部に環状部材28、60が装着された場合、環状部材28、60はシリンダヘッド26の平面46の上に位置付けられる。環状部材28、60は、まず、燃料噴射弁22のそれぞれに装着することができる。その後、環状部材28を装着した燃料噴射弁22は、環状部材28がシリンダヘッド26に接触、または押し付けられるように、シリンダヘッド26に装着される。または、環状部材28、60は、まず、エンジン14の燃料噴射ポインのそれぞれに、環状部材28がシリンダヘッド26に接触、または押し付けられるように装着することができる。その後、燃料噴射弁22が装着される。また、別の態様においては、環状部材28、60は、まず、燃料噴射弁22に装着することができる。その後、それらの燃料噴射弁22が、燃料レール24に装着される。そして、燃料噴射弁22が装着された燃料レール24が、シリンダヘッド26に装着される。燃料噴射弁22の先端部分84は、環状部材28、60の中央の孔86、88を貫通するように位置付けられる。

【0042】

図3および図8に図示されるように、燃料噴射弁22と環状部材28、60とがシリンダヘッド26に装着されたとき、環状部材28、60は、燃料噴射弁22の先端部分84を孔86、88に貫通させたままで、シリンダヘッド26の上に配置される。環状部材28がシリンダヘッド26に装着された場合も、環状部材60がシリンダヘッド26に装着された場合も、環状部材28、60と燃料噴射弁22の壁との間には、隙間90が形成されている。より具体的には、隙間90は、燃料噴射弁22と環状部材28、60との間の接触点または接触面と、燃料噴射弁22が環状部材28、60の中央の孔86、88を貫通している位置との間にある。言い換えると、隙間90は、燃料噴射弁22と環状部材28、60との間にある。

【0043】

隙間90は、燃料噴射弁22と環状部材28、60との間の接触部分よりも径方向内側に位置している。隙間90は、環状に連続する空間によって提供されている。隙間90は、軸方向に関して、平面52、68と、燃料噴射弁22の肩部面との間に形成されている。隙間90は、径方向に関して、曲面50、66と、燃料噴射弁22の小径部分との間に形成されている。

【0044】

隙間90は、燃料噴射弁22とシリンダヘッド26との間の接触部分ではない。このため、燃料噴射弁22の作動に起因する振動が、シリンダヘッド26に向けて伝達し、車両10内にいる人、または車両10の周囲にいる人に聞き取られ、または感じ取られる機会は少ない。

【0045】

よって、燃料噴射弁22の取付構造は、下部部材32、下部部材32(すなわち底壁)にほぼ直角に交差する第1の垂直壁(例えば外側の垂直壁)40、下部部材32(すなわち底壁)にほぼ直角に交差する第2の垂直壁(例えば内側の垂直壁)38、および頂壁36を採用している。頂壁36は非直線的な表面をその上側の面の少なくとも一部に有する部材によって提供することができる。頂壁36は下部部分32の全体に対向して位置付けられる。すなわち、頂壁36は下部部分32の全体の向こう側に、つまり反対側に、位置付けられる。頂壁36と下部部分32は、第1の垂直壁40の表面、あるいは第2の垂直壁38の表面を通り越して延び出すことはない。つまり、頂壁36と下部部分32は、外側の垂直壁40のさらに外側に延び出すことはない。また、頂壁36と下部部分32は、内側の垂直壁38のさらに内側に延び出すことはない。頂壁36は、平面52と曲面50とを規定し、それら平面52と曲面50とに沿って形成されている。平面52は、直線的な面とも呼ぶことができる。曲面50は、非直線的な面とも呼ぶことができる。平面52は、曲面50へと移行してゆくように規定されている。頂壁36、下部部分32、第1の垂直壁40および第2の垂直壁38は、環の中心を通る孔86を備えた円形の環の形状を呈している。円形の環は、上述の部材32、36、38、40によって境界が定められた、閉じられた、中空の容積室34を区画する。

【0046】

下部部分32は第1の垂直壁40および第2の垂直壁38とは別体の部材により提供することができる。下部部分32は、圧入、または溶接のような接合手法によって、第1の垂直壁40および第2の垂直壁38に取り付け可能とすることができる。第1の垂直壁40は、円環の外側の空間44に面するように配置することができる。また、第1の垂直壁40は、断面において、第2の垂直壁38より高く、言い換えると、より上にまで、より広く、あるいはより深く形成することができる。第2の垂直壁38は、円環の内側の空間42、すなわち中央の孔86に面するように配置することができる。

【0047】

燃料噴射弁の取付構造は、さらに、エンジンのシリンダヘッド26を含むことができる。シリンダヘッド26は、下部部分32と、第1垂直壁40とに接触する。

【0048】

燃料噴射弁の取付構造は、さらに、燃料噴射弁22を含むことができる。燃料噴射弁22は、頂壁36の曲面50と接触する。燃料噴射弁22と、頂壁36の平面52は、それらの間に隙間90を区画する。その隙間90は、燃料噴射弁22からシリンダヘッド26への振動の伝達を抑制する。粉状のアルミニウム、粉状の二酸化珪素、あるいはエラストマーのような粉状材料を容積室34に入れることができる。

【0049】

さらに他の変形例においては、燃料噴射弁の取り付け装置は固体よりなる(すなわち空洞のない中実の)上部部分62と、中に室を有する中実ではない下部部材64とを有する。

【0050】

下部部材64は、さらに、下部底壁78と、下部第1垂直壁82と、下部第2垂直壁80とを有する。固体よりなる上部部分62と、下部部材64とは、溶接、圧入、あるいは適切な連結方法によって、ひとつの部材として取り扱い可能となるように接続される。上部部材62は、さらに底面74と、第1の垂直面70と、第2の垂直面81と、頂面67とを備えることができる。底面74は、平坦な面とすることができる。第1の垂直面70は、底面74とほぼ直角に交差するように形成することができる。第2の垂直面81は、底面74とほぼ直角に交差するように形成することができる。頂面67は、底面74の全体と対向するように位置付けられている。頂面67は、曲面66と、曲面66へと移行してゆく平面68とを規定している。

【0051】

下部部材64の底壁78、下部部材64の第1の垂直壁82、下部部材64の第2の垂直壁80、および上部部材62の底面74とは、容積室76を区画している。容積室76は、上部部材62および下部部材64を形成する材料では充たされない空洞部分を形成している。この空洞部分は、空気、または振動吸収性の材料によって充たすことができる。中実の上部部材62は、中実の円形の環として形成することができる。この上部部材62は、例えば、円環体と呼ぶことができる形状を呈する。上部部材62は、中央に貫通する孔88を区画している。容積室76は、粉状材料、またはエラストマーを収容することができる。

【0052】

燃料噴射弁の取付構造は、さらに、エンジンのシリンダヘッド26を含むことができる。シリンダヘッド26は、下部部材64の底壁78と、下部部材64の第1垂直壁82とに接触する。シリンダヘッド26は、追加的に、上部部材62の第1の垂直面70に接触することができる。燃料噴射弁22は、頂面67の曲面66と接触する。さらに、燃料噴射弁22と頂面67の平面68とは、それらの間に、隙間90を区画する。容積室76は、粉状の金属材料あるいはエラストマーによって充たされてもよい。

【0053】

さらに他の変形例においては、燃料噴射弁の取り付け装置は円形の環状部材を採用する。この環状部材は、上部部材62と、下部部材64とを備えることができる。上部部材62は、内部に空洞のない中実の部材とすることができる。下部部材64は、上部部材62に接合された状態で、それらの間に中空の、または媒質によって満たされた容積室76を形成する。上部部材62は、さらに底面74と、外側の垂直面70と、内側の垂直面81とを備えることができる。底面74は、平坦な面とすることができる。外側の垂直面70は、底面74とほぼ直角に交差するように形成することができる。内側の垂直面81は、底面74とほぼ直角に交差するように形成することができる。頂面67は、曲面66と、曲面66へと移行してゆく平面68とを規定している。下部部材64は、さらに、下部底壁78と、下部第1垂直壁82と、下部第2垂直壁80とを有する。固体の上部部材62、あるいは少なくとも上部部材62の底面74と、下部部材64とは、中空の容積室76を区画する。環状部材60の外側に面している外側の垂直面、すなわち垂直面70および垂直壁82は、環状部材60の内側に面している内側の垂直面、すなわち垂直面81および垂直壁80より、高い。外側の垂直面70、82は、内側の垂直面80、81より軸方向に関して広いとも、あるいは軸方向に関して深いともいうことができる。

【0054】

(他の実施形態)

以上に述べた実施形態の説明は、図示と説明のために与えられたものである。そこには、発明を限定する意図や、網羅的にする意図はない。従って、上述の技術は、ガソリンエンジン、ディーゼルエンジンあるいは燃料噴射を利用するあらゆる燃料用のエンジンに利用することができる。例えば、上述の技術は、エンジンの吸気通路、または吸気マニホールドに燃料を噴射する低圧燃料供給システムの燃料噴射弁を取り付けるための環状部材にも適用することができる。

【0055】

それぞれの個別の構成要素、または特定の実施形態の特徴は、その特定の実施形態に限定されない。しかし、具体的に図示され説明されていない限り、適用可能であれば、それらは互いに入れ替え可能であり、特定の選ばれた実施形態において利用可能である。それぞれの個別の構成要素、または特定の実施形態の特徴は、多くの手法に変形可能でもある。それらの変形例は本発明からの派生物として考慮されるべきではなく、すべてのそれらの変形例は本発明の技術的範囲に属するべきものとして意図されている。

【0056】

「内」、「外」、「上」、「下」、「高」、「低」、「底」、「頂」など空間における相対的な位置を表す用語は、図示された状態における、ひとつの要素または特徴の他の要素または特徴に対する相対的な関係を説明するために、専ら説明と理解の容易化のために用いられたものであって、本発明の技術的範囲を限定するものではない。空間における相対的な位置を表す用語は、図示された状態における配置方向に加えて、装置の使用または作動における他の異なる配置方向を包含するように意図されている。例えば、図中における装置がひっくり返して位置される場合、他の要素または特徴との関係で「下」または「低」といった用語で記述された要素または特徴は、当該他の要素または特徴との関係で「上」あるいは「高」といえる配置方向に位置付けられる。したがって、例示された用語「下」は、「上」と「下」との両方の配置方向を包含する用語として意図され、使用されている。なお、装置はさらに他の配置方向に配置することができる。例えば、90度回転させた配置方向、または他の配置方向である。かかる場合、空間における相対的な位置を表す用語は、それぞれの配置に従って適合的に解釈されることを意図して使用されている。

【符号の説明】

【0057】

10 車両

12 燃料供給システム

14 エンジン

16 燃料供給通路

18 燃料タンク

20 燃料ポンプモジュール

21 高圧噴射ポンプ

22 直噴式の燃料噴射弁

24 燃料レール

26 シリンダヘッド

28 環状部材

30 上部部材

32 下部部材(底壁)

34 容積室

36 頂壁

38 内側壁(第2の垂直壁)

40 外側壁(第1の垂直壁)

50 曲面

52 平面

62 上部部材

64 下部部材

67 頂面

66 曲面

68 平面

76 容積室

78 底壁

80 第2の垂直壁(内側壁)

82 第1の垂直壁(外側壁)

90 隙間

【技術分野】

【0001】

本発明は、燃料噴射システムに使用される燃料噴射弁の取付構造に関する。

【背景技術】

【0002】

この項は、本発明に関連する背景技術を開示するが、それは公知の従来技術として開示されるものではない。現代の乗り物(例えば、車両)の設計および製造に携わる者は、乗り物の様々な部品におけるNVHの原因を除去し、最小化するために努力している。NVHは、騒音、振動、および軋みを意味する。今日の乗り物、例えば車両におけるNVHのひとつの源は、直噴型の燃料噴射装置である。直噴型の燃料噴射装置は、内燃機関(以下、エンジンという)の燃焼室内に向けて燃料を直接に供給する。エンジンの作動中の気筒に液体の燃料を供給する間中、それぞれの燃料噴射弁は、エンジンの金属製のシリンダヘッドに高い周波数の振動を伝達する。燃料噴射弁の作動に伴う高周波振動は、金属製のシリンダヘッドを通して伝播し、さらに、周囲の空気中にも伝播してゆく。そして、その高周波振動は、車両の近傍にいる人に、あるいは車内の人に、継続的に反復する「軽く叩くような音」、「クリックするような音」こと、あるいは「カチカチ音」として聞き取られる。上記のような背景から、上記のような問題点を負うことがない装置が求められていた。

【0003】

そのひとつは、内燃機関の燃料噴射システムから出る可聴騒音を抑制、または除去することができる装置である。例えば、特許文献1は、テーパ面を備えるガスシール部材を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開第3830896号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の構成でも、十分にNVHを抑制することが困難であった。

【0006】

本発明は、上記従来技術の問題点に鑑みてなされたものであって、燃料噴射弁に起因する音の発生を抑制することができる燃料噴射弁取付構造を提供することを目的とする。

【0007】

本発明の他の目的は、燃料噴射弁に起因する音の発生を抑制しながら、高い耐久性を発揮する燃料噴射弁取付構造を提供することである。

【課題を解決するための手段】

【0008】

この項は、本発明に関する概略的な開示を与えるが、その全範囲またはその全特徴の包括的な開示ではない。

【0009】

本発明のひとつの態様において、燃料噴射弁取付構造は、燃料噴射弁とシリンダヘッドとの間に配置される取り付け装置を提供する。取り付け装置は、燃料噴射弁とシリンダヘッドとに接触して配置される。取り付け装置は、底壁、底壁に直角に交差する第1の垂直壁、底壁に直角に交差する第2の垂直壁、および頂壁を有することができる。取り付け装置は、環状部材として構成することができる。第1の垂直壁は、外側の垂直壁を提供することができる。第2の垂直壁は、内側の垂直壁を提供することができる。頂壁は底壁の全体に対向して位置付けられる。すなわち、頂壁は底壁の全体の向こう側に、つまり反対側に、位置付けられる。頂壁と底壁は、第1の垂直壁の表面、あるいは第2の垂直壁の表面を通り越して延びていることはない。つまり、頂壁と底壁は、外側の垂直壁のさらに外側に延び出すことはない。また、頂壁と底壁は、内側の垂直壁のさらに内側に延び出すことはない。頂壁は、平面と曲面とを規定し、それら平面と曲面とに沿って形成されている。平面は、直線的な面とも呼ぶことができる。曲面は、非直線的な面とも呼ぶことができる。平面は、曲面へと移行してゆくように規定されている。頂壁、底壁、第1の垂直壁および第2の垂直壁は、環の中心を通る孔を備えた円形の環の形状を呈している。この孔は、そこに燃料噴射弁の端部が貫通して配置されることを可能とする。円形の環は、上述の壁および表面によって境界が定められた、閉じられた、中空の容積室を区画する。

【0010】

底壁は第1の垂直壁および第2の垂直壁とは別体の部材により提供することができる。底壁は、圧入、または溶接のような接合手法によって、第1の垂直壁および第2の垂直壁に取り付け可能とすることができる。第1の垂直壁は、円環の外側に面するように配置することができる。また、第1の垂直壁は、第2の垂直壁より高く、言い換えると、より上にまで、より広く、あるいはより深く形成することができる。第2の垂直壁は、貫通孔の境界の一部を提供するように、円環の内側に面するように配置することができる。エンジンのシリンダヘッドは底壁と接触する。また、燃料噴射弁は、頂壁の曲面、または非直線的な面と接触する。燃料噴射弁と、頂壁の平面は、それらの間に隙間を区画する。その隙間は、燃料噴射弁からシリンダヘッドへの振動の伝達、さらには周囲の空気への振動の伝達を阻止し、減少させる。粉状のアルミニウム、粉状の二酸化珪素、あるいはエラストマーのような粉状材料を容積室に入れることができる。

【0011】

この発明を適用可能な分野はここでの開示によって明らかにされる。この発明の概要における説明と具体的な例示とは、具体的な説明を与える用途だけを意図したものであって、本発明の技術的範囲を限定することを意図したものではない。

【図面の簡単な説明】

【0012】

【図1】燃料システムを破線にて示した車両の側面図である。

【図2】燃料噴射弁を含む燃料供給システムの構成を示す概観図である。

【図3】本発明を適用した第1実施形態に係る燃料噴射弁取付構造を示す断面図である。

【図4】第1実施形態に係る環状部材の断面図である。

【図5】本発明を適用した第2実施形態に係る燃料噴射弁を位置決めするための環状部材の断面図である。

【図6】図4の環状部材の斜視図である。

【図7】図5の環状部材の斜視図である。

【図8】第2実施形態に係る燃料噴射弁取付構造を示す断面図である。

【発明を実施するための形態】

【0013】

以下に、図面を参照しながら本発明を実施するための複数の形態を説明する。各形態において先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を適用することができる。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

【0014】

(第1実施形態)

以下、本発明の複数の実施形態を図面を参照しながら詳細に説明する。図1から図8を参照して、内燃機関(以下、エンジンという)のための燃料供給システムの燃料噴射弁を取り付けるための燃料噴射弁取付構造を説明する。

(第1実施形態)

図1および図2において、車両10は、燃料供給システム12を備える。燃料供給システム12は、エンジン14の一部として、またはエンジン14を含むシステムの一部として把握することができる。燃料供給システム12は、燃料供給通路16、燃料タンク18、燃料ポンプモジュール20、高圧噴射ポンプ21、直噴式の燃料噴射弁22、および燃料レール24を備える。燃料レール24は、コモンレールとも呼ばれる部品である。燃料ポンプモジュール20は、燃料タンク18の内部に収容されている。燃料ポンプモジュール20は、燃料タンク18が液体の燃料を有しているとき、量が変動する燃料タンク18内の液体の燃料の中に浸漬されているか、または囲まれている。燃料ポンプモジュール20内の燃料ポンプは、燃料供給通路16を通してエンジン14に燃料を圧送する。燃料タンク18からエンジン14に液体の燃料が供給されるとき、液体の燃料は燃料供給通路16を流れ、燃料レール24内に流入する。

【0015】

燃料レール24に流入する前に、液体の燃料は、高圧噴射ポンプ21によって加圧される。高圧噴射ポンプ21は、エンジン14のカムによって駆動される。高圧噴射ポンプ21は、燃料を、燃焼室内への噴射に適した高い圧力に加圧する。燃焼室は、エンジン14のシリンダヘッド26の下に区画されている。

【0016】

液体の燃料は、燃料レール24に到達すると、それぞれの燃料噴射弁22に分配され、供給される。燃料噴射弁22は、燃料レール24に設けられたカップ状部分に接続されている。燃料噴射弁22は、エンジン14のシリンダヘッド26によって区画された燃焼室内に直接に燃料を噴射し、供給する。

【0017】

次に、図3は、燃料噴射弁の取付構造の第1実施形態を図示している。燃料噴射弁22は、燃料噴射弁を位置決めするための環状部材28に当接して配置されている。環状部材28は、燃料噴射弁22とシリンダヘッド26との間に配置されて気密性を提供する。環状部材28は、シール部材、またはガスケットとも呼ばれる。環状部材28は、シリンダヘッド26、またはシリンダヘッド26に接する他の構造部材に当接して配置されている。

【0018】

環状部材28は、複数の部材を組み合わせた組立部品とすることができる。例えば、環状部材28は、上部部材30、および、その下部に設けられた下部部材32を備えることができる。下部部材32は、蓋、キャップ、平坦な底壁、あるいは底壁とも呼ぶことができる。上部部材30は、プレス加工、すなわち型加工された金属部品である。この上部部材30は、下部部材32とともに、固体ではない中空の内室34を区画している。内室34は、上部部材30および下部部材32によって囲まれ、閉じられた容積室34とも呼ばれる。つまり、内室34は、それを取り囲む壁によって区画され、形成されている。

【0019】

以下の説明では、それら壁部材について詳細に説明する。上部部材30は、それ自身が車両の典型的なエンジンに装着された時に、それ自身が上に面しているから、あるいは、それ自身が地表面から下部部材32に対して相対的に離れて位置しているから、上部部材と呼ばれている。上部部材30と下部部材32とは、燃料噴射弁22とシリンダヘッド26との種々の組合せに適合するように形成される。例えば、上部部材30と下部部材32とは、種々の金属材料から形作ることができる。また、上部部材30と下部部材32とは、種々の厚さをもつように形作ることができる。

【0020】

下部部材32は、上部部材30に溶接、圧接、または圧入によって接合されている。下部部材32は、内室34を区画するひとつの側面を提供する。

【0021】

上部部材30は、3つの壁を規定しており、それらの壁によって形成されている。上部部材30は、頂壁36と、第2の垂直壁としての内側壁38と、第1の垂直壁としての外側壁40とを有する。頂壁36と、内側壁38と、外側壁40とは、内室34が提供する容積室を区画する壁である。

【0022】

頂壁36は、環状部材28の頂、すなわち上面を規定するから、頂壁36と呼ばれる。また、頂壁36は、環状部材28がシリンダヘッド26に装着されたときに、上側に位置する壁であることから、頂壁36と呼ばれる。

【0023】

内側壁38は、環状部材28の内部容積42を区画し、その内部容積42に面するから、内側壁38と呼ばれる。また、内側壁38は、環状部材28の貫通孔86を区画し、その貫通孔86に面するから、内側壁38と呼ばれる外側壁40は、環状部材28の外部空間44を区画し、その外部空間44に面するから、外側壁40と呼ばれる。

【0024】

さらに、下部部材32は、それがシリンダヘッド26に装着されたときに、車両10またはエンジン14の下方向に向いており、底に面しているから、下部部材32と呼ばれる。したがって、下部部材32は、内室34のひとつの側面の境界を規定している。上部部材30は、内室34の3つの側面の境界を規定している。

【0025】

シリンダヘッド26内における環状部材28の使用中の位置に、環状部材28それ自体が取り付けられ、または位置付けられたとき、下部部材32は、面46に接触する。面46は、シリンダヘッド26の平面または上側平坦面である。しかし、実際の組み付け作業においては、シリンダヘッド26と環状部材28の外側壁40との間には、隙間が残されている。

【0026】

図6において、環状部材28の上部部材30の頂壁36は、その全体において、非直線的な面を提供するように形成することができる。この実施形態では、頂壁36は、面50と面52とを提供する。図4に図示されるように、頂壁36の一部は、断面において直線的である。具体的には、頂壁36は、曲がっている面、または断面において非直線的な面と呼ぶことができる曲面50を有する。曲面50は、断面において円弧状の面である。その円弧の半径は、ゼロ(0)より大きい。

【0027】

頂壁36は、平坦な面、または断面において直線的な面と呼ぶことができる平面52を有する。平面52は、環状に伸びている。平面52は、環状部材28の環を規定する中心軸と垂直な平面とほぼ平行に広がっている。曲面50は、その径方向内側の端部において滑らかに平面52へ移行している。逆にいうと、平面52は、その径方向外側の端部において滑らかに曲面50に移行している。曲面50は、環状に伸びている。曲面50は、平面52より径方向外側に位置している。曲面50は、平面52より、上側に向けて突出している。

【0028】

図示された状態における上下方向は、環状部材28の高さ方向である。図中の上が、環状部材28の上に相当する。図示された状態における左右方向は、環状部材28の径方向である。図中の右が、環状部材28の径方向内側である。平面52は、環状部材28の径方向における内側端から径方向外側に向けて広がっている。平面52は、環状部材28の高さ方向のほぼ中央領域に位置している。曲面50は、環状部材の径方向ほぼ中央領域から径方向外側に向けて広がっている。曲面50は、環状部材28の高さ方向のほぼ中央領域から、高さ方向の上方向へ向けて延びている。さらに、曲面50は、環状部材28の径方向における外側端にまで延びている。曲面50は、環状部材28の内側および上側に向けて凸状である。

【0029】

頂壁36、特に曲面50は、通常の装着状態において曲面50の上に燃料噴射弁22が押し付けられても塑性変形しない程度の強度を有している。内側壁38は、燃料噴射弁22の作動に起因する振動の底壁32への伝達を妨げるために、薄い板状である。内側壁38は、円筒状である。内側壁38の厚さは、振動の伝達を十分に減衰させる程度に薄い。ただし、内側壁38の厚さは、通常の装着状態において塑性変形しない程度の厚さを有している。外側壁40は、燃料噴射弁22の作動に起因する振動の底壁32への伝達を妨げるために、薄い板状である。外側壁40は、円筒状である。外側壁40の厚さは、振動の伝達を十分に減衰させる程度に薄い。ただし、外側壁40の厚さは、通常の装着状態において塑性変形しない程度の厚さを有している。

【0030】

図4において、曲面50の径方向外側の端部は、真っ直ぐの外側壁40に交差し、つながっている。平面52の径方向内側の端部は、真っ直ぐの内側壁38に交差し、つながっている。

【0031】

図3に戻って、シリンダヘッド26の収容室54の内部に環状部材28が装着された場合、環状部材28の下部部材32はシリンダヘッド26の平面46の上に位置付けられる。さらに、燃料噴射弁22が装着された場合、燃料噴射弁22の面58が、環状部材28の曲面50の上に接触して位置づけられる。燃料噴射弁22の面58は、燃料噴射弁22の周囲に環状に形成された錐面の一部である。面58は、燃料噴射弁22の小径部と大径部との間に形成された肩部の外側に形成されている。面58は、断面において平坦な面、断面において曲がった面、あるい断面において非直線的な面によって提供することができる。

【0032】

燃料噴射弁22の作動に起因する振動は、燃料噴射弁22の面58と環状部材28の曲面50との間の接触部分を通して伝達される。接触部分は、完全な円形の環を形成している。シリンダヘッド26に伝達される振動を減衰させ、シリンダヘッド26に伝達されるNVHを全体として減少させるために、環状部材28は、中空の内室34を区画している。作動中の燃料噴射弁22からの騒音は、車両10内に着座している人、または車両10の外にいる人に聞こえる。さらに、作動中の燃料噴射弁22からの信号は、車両10内に着座している乗員に感じとられることすらある。そこで、環状部材28は、伝達される振動を減少させるための構成を備えている。中空の内室34を形成することにより、環状部材28の質量が減らされている。また、中空の内室34を形成することにより、環状部材28の全体的な密度、すなわち単位容積あたりの質量が減らされている。この結果、振動は、環状部材28の上側の壁から、環状部材28の下側の壁に再び伝達される前に、内室34内の媒質に伝達され、これを経由しなければならない。このため、シリンダヘッド26に伝達されるNVHが抑制される。

【0033】

環状部材28は、燃料噴射弁22から環状部材28を通してシリンダヘッド26に伝達され、さらにその後、車両10の乗員、または近くにいるひとに聞かれ、感じ取られるかもしれない燃料噴射弁22の作動に起因する振動を吸収する。環状部材28の複数の変形態様によっても、振動を吸収することができる。例えば、空気が満たされた中空の内室34をもつ環状部材28に代えて、適切な振動吸収特性を提供する振動吸収部材によって満たされた内室34をもつ環状部材28を用いることができる。

【0034】

振動吸収部材として、例えば、粉状材料を用いることができる。粉状材料として、例えば、粉状の金属材料を用いることができる。粉状材料として、例えば、ぎっしりと詰められた粉状アルミニウム、またはゆるく封入された粉状アルミニウムを用いることができる。また、粉状材料として、シリカ、または二酸化珪素を用いることができる。例えば、ぎっしりと詰められた粉状二酸化珪素、またはゆるく封入された粉状二酸化珪素を用いることができる。また、振動吸収部材として、振動を吸収する程度の弾力性を発揮する弾性部材であるエラストマーを用いることができる。振動吸収部材として、ひとかたまりのエラストマー、または粉状のエラストマーを用いることができる。例えば、天然由来のエラストマー、または化学合成されたエラストマーを用いることができる。天然由来のエラストマーとして、天然ゴムを用いることができる。これらエラストマーは、その設置環境の温度、すなわちエンジンルーム内の温度、またはシリンダヘッド26における温度に耐えうる材料である。上述の振動吸収部材は、エネルギーを吸収する特性を有する材料から選定することができる。例えば、振動吸収部材は、振動と音波を吸収する特性を有する材料から選定することができる。

【0035】

図6は、環状部材28の斜視図を示す。図示されるように、環状部材28は、円環体、または円環体形状と呼びうる形状である。環状部材28は、中空の円環体とも呼ぶことができる。

【0036】

(第2実施形態)

図5は、燃料噴射弁を位置決めするための環状部材60を図示している。環状部材60は、上部部材62と下部部材64とを備える。上部部材62は、環状部材60の頂部分とも呼ばれる。下部部材64は、環状部材60の底部分とも呼ばれる。上部部材62と下部部材64とは、それらの間に中空の空間、または容積室を区画している。図5に断面として図示されるように、上部部材62は、十分な厚さをもつ固体金属によって形成されている。上部部材62は、その上側に、曲面66と、平面68とを提供する。曲面66は、非直線的な面66とも呼ばれる。平面68は、水平面68とも呼ばれる。曲面66は、平面68へと滑らかに移行している。固体よりなり、中実の上部部材62は、曲面66の形状と平面68の形状と曲面66と平面68との相対的な位置関係とを維持するための十分な強度を提供する。さらに、曲面66は、垂直面70に移行してゆく上端部72を有している。底面74は、平坦な面である。底面74は、上部部材62の底部境界を規定している。環状部材60の上部部材62は、プレス加工、型加工、切削加工、または鋳造加工によって加工されている。上部部材62は、固体金属製である。上部部材62は、ステンレス鋼、または非ステンレスの炭素鋼によって造られている。環状部材28、および環状部材60には、他の金属材料を用いることができる。

【0037】

環状部材60は、下部部材64を備える。下部部材64は、中空の内室76を提供するための形状を有している。下部部材64は、金属板に対するプレス加工によって形成することができる。下部部材64は、底壁78と、底壁78の外側に位置する垂直壁80と、底壁78の内側に位置する垂直壁82とを含む2つの垂直壁を有する。垂直壁80、82は、底壁78に対して90度、すなわち直角をなす。垂直壁80、82の自由端は、上部部材62に接合されている。垂直壁80、82は、上部部材62に溶接、または圧入によって接合されている。より具体的は、垂直壁80、82は、上部部材62の径方向外側と径方向内側とに圧入接合することができる。また、垂直壁80、82は、上部部材62に溶接によって接合することができる。例えば、垂直壁80、82は、底面74に溶接することができる。下部部材64は、上部部材62とは別体の部材として製造された直後においては、中空の内室76を形成するための空の溝を有している。

【0038】

しかし、下部部材64の内室76のための溝内には、下部部材64を上部部材62に装着、または接合する前に、振動吸収部材を配置し、充たすことができる。振動吸収部材として、例えば、粉状材料を用いることができる。粉状材料として、例えば、粉状の金属材料を用いることができる。粉状材料として、例えば、ぎっしりと詰められた粉状アルミニウム、またはゆるく封入された粉状アルミニウムを用いることができる。また、粉状材料として、二酸化珪素を用いることができる。例えば、ぎっしりと詰められた粉状二酸化珪素、またはゆるく封入された粉状二酸化珪素を用いることができる。また、振動吸収部材として、エラストマーを用いることができる。例えば、天然由来のエラストマー、または化学合成されたエラストマーを用いることができる。天然由来のエラストマーとして、天然ゴムを用いることができる。内室76に入れられる振動吸収部材は、その設置環境の要素に耐えうる材料である。例えば、振動吸収材料は、エンジンルーム内の温度、またはシリンダヘッド26における温度に耐えうる材料である。内室76は、下部部材64と上部部材62とを組み合わせて組み立てた後においても、なお、振動吸収部材によって充たされない状態としてもよい。下部部材64と上部部材62とを組み合わせて組み立てた後に振動吸収部材を注入し、その注入口を閉じてもよい。上述の振動吸収部材は、エネルギーを吸収する特性を有する材料から選定することができる。例えば、振動吸収部材は、振動と音波を吸収する特性を有する材料から選定することができる。

【0039】

図7は、環状部材60の斜視図を示す。図示されるように、環状部材60は、円環体、または円環体形状と呼びうる形状である。環状部材60は、中空の円環体とも呼ぶことができる。

【0040】

図8は、シリンダヘッド26と環状部材60と燃料噴射弁22との断面を示している。図8は、図3に対応する図である。

【0041】

図3および図8に図示されるように、シリンダヘッド26の収容室54の内部に環状部材28、60が装着された場合、環状部材28、60はシリンダヘッド26の平面46の上に位置付けられる。環状部材28、60は、まず、燃料噴射弁22のそれぞれに装着することができる。その後、環状部材28を装着した燃料噴射弁22は、環状部材28がシリンダヘッド26に接触、または押し付けられるように、シリンダヘッド26に装着される。または、環状部材28、60は、まず、エンジン14の燃料噴射ポインのそれぞれに、環状部材28がシリンダヘッド26に接触、または押し付けられるように装着することができる。その後、燃料噴射弁22が装着される。また、別の態様においては、環状部材28、60は、まず、燃料噴射弁22に装着することができる。その後、それらの燃料噴射弁22が、燃料レール24に装着される。そして、燃料噴射弁22が装着された燃料レール24が、シリンダヘッド26に装着される。燃料噴射弁22の先端部分84は、環状部材28、60の中央の孔86、88を貫通するように位置付けられる。

【0042】

図3および図8に図示されるように、燃料噴射弁22と環状部材28、60とがシリンダヘッド26に装着されたとき、環状部材28、60は、燃料噴射弁22の先端部分84を孔86、88に貫通させたままで、シリンダヘッド26の上に配置される。環状部材28がシリンダヘッド26に装着された場合も、環状部材60がシリンダヘッド26に装着された場合も、環状部材28、60と燃料噴射弁22の壁との間には、隙間90が形成されている。より具体的には、隙間90は、燃料噴射弁22と環状部材28、60との間の接触点または接触面と、燃料噴射弁22が環状部材28、60の中央の孔86、88を貫通している位置との間にある。言い換えると、隙間90は、燃料噴射弁22と環状部材28、60との間にある。

【0043】

隙間90は、燃料噴射弁22と環状部材28、60との間の接触部分よりも径方向内側に位置している。隙間90は、環状に連続する空間によって提供されている。隙間90は、軸方向に関して、平面52、68と、燃料噴射弁22の肩部面との間に形成されている。隙間90は、径方向に関して、曲面50、66と、燃料噴射弁22の小径部分との間に形成されている。

【0044】

隙間90は、燃料噴射弁22とシリンダヘッド26との間の接触部分ではない。このため、燃料噴射弁22の作動に起因する振動が、シリンダヘッド26に向けて伝達し、車両10内にいる人、または車両10の周囲にいる人に聞き取られ、または感じ取られる機会は少ない。

【0045】

よって、燃料噴射弁22の取付構造は、下部部材32、下部部材32(すなわち底壁)にほぼ直角に交差する第1の垂直壁(例えば外側の垂直壁)40、下部部材32(すなわち底壁)にほぼ直角に交差する第2の垂直壁(例えば内側の垂直壁)38、および頂壁36を採用している。頂壁36は非直線的な表面をその上側の面の少なくとも一部に有する部材によって提供することができる。頂壁36は下部部分32の全体に対向して位置付けられる。すなわち、頂壁36は下部部分32の全体の向こう側に、つまり反対側に、位置付けられる。頂壁36と下部部分32は、第1の垂直壁40の表面、あるいは第2の垂直壁38の表面を通り越して延び出すことはない。つまり、頂壁36と下部部分32は、外側の垂直壁40のさらに外側に延び出すことはない。また、頂壁36と下部部分32は、内側の垂直壁38のさらに内側に延び出すことはない。頂壁36は、平面52と曲面50とを規定し、それら平面52と曲面50とに沿って形成されている。平面52は、直線的な面とも呼ぶことができる。曲面50は、非直線的な面とも呼ぶことができる。平面52は、曲面50へと移行してゆくように規定されている。頂壁36、下部部分32、第1の垂直壁40および第2の垂直壁38は、環の中心を通る孔86を備えた円形の環の形状を呈している。円形の環は、上述の部材32、36、38、40によって境界が定められた、閉じられた、中空の容積室34を区画する。

【0046】

下部部分32は第1の垂直壁40および第2の垂直壁38とは別体の部材により提供することができる。下部部分32は、圧入、または溶接のような接合手法によって、第1の垂直壁40および第2の垂直壁38に取り付け可能とすることができる。第1の垂直壁40は、円環の外側の空間44に面するように配置することができる。また、第1の垂直壁40は、断面において、第2の垂直壁38より高く、言い換えると、より上にまで、より広く、あるいはより深く形成することができる。第2の垂直壁38は、円環の内側の空間42、すなわち中央の孔86に面するように配置することができる。

【0047】

燃料噴射弁の取付構造は、さらに、エンジンのシリンダヘッド26を含むことができる。シリンダヘッド26は、下部部分32と、第1垂直壁40とに接触する。

【0048】

燃料噴射弁の取付構造は、さらに、燃料噴射弁22を含むことができる。燃料噴射弁22は、頂壁36の曲面50と接触する。燃料噴射弁22と、頂壁36の平面52は、それらの間に隙間90を区画する。その隙間90は、燃料噴射弁22からシリンダヘッド26への振動の伝達を抑制する。粉状のアルミニウム、粉状の二酸化珪素、あるいはエラストマーのような粉状材料を容積室34に入れることができる。

【0049】

さらに他の変形例においては、燃料噴射弁の取り付け装置は固体よりなる(すなわち空洞のない中実の)上部部分62と、中に室を有する中実ではない下部部材64とを有する。

【0050】

下部部材64は、さらに、下部底壁78と、下部第1垂直壁82と、下部第2垂直壁80とを有する。固体よりなる上部部分62と、下部部材64とは、溶接、圧入、あるいは適切な連結方法によって、ひとつの部材として取り扱い可能となるように接続される。上部部材62は、さらに底面74と、第1の垂直面70と、第2の垂直面81と、頂面67とを備えることができる。底面74は、平坦な面とすることができる。第1の垂直面70は、底面74とほぼ直角に交差するように形成することができる。第2の垂直面81は、底面74とほぼ直角に交差するように形成することができる。頂面67は、底面74の全体と対向するように位置付けられている。頂面67は、曲面66と、曲面66へと移行してゆく平面68とを規定している。

【0051】

下部部材64の底壁78、下部部材64の第1の垂直壁82、下部部材64の第2の垂直壁80、および上部部材62の底面74とは、容積室76を区画している。容積室76は、上部部材62および下部部材64を形成する材料では充たされない空洞部分を形成している。この空洞部分は、空気、または振動吸収性の材料によって充たすことができる。中実の上部部材62は、中実の円形の環として形成することができる。この上部部材62は、例えば、円環体と呼ぶことができる形状を呈する。上部部材62は、中央に貫通する孔88を区画している。容積室76は、粉状材料、またはエラストマーを収容することができる。

【0052】

燃料噴射弁の取付構造は、さらに、エンジンのシリンダヘッド26を含むことができる。シリンダヘッド26は、下部部材64の底壁78と、下部部材64の第1垂直壁82とに接触する。シリンダヘッド26は、追加的に、上部部材62の第1の垂直面70に接触することができる。燃料噴射弁22は、頂面67の曲面66と接触する。さらに、燃料噴射弁22と頂面67の平面68とは、それらの間に、隙間90を区画する。容積室76は、粉状の金属材料あるいはエラストマーによって充たされてもよい。

【0053】

さらに他の変形例においては、燃料噴射弁の取り付け装置は円形の環状部材を採用する。この環状部材は、上部部材62と、下部部材64とを備えることができる。上部部材62は、内部に空洞のない中実の部材とすることができる。下部部材64は、上部部材62に接合された状態で、それらの間に中空の、または媒質によって満たされた容積室76を形成する。上部部材62は、さらに底面74と、外側の垂直面70と、内側の垂直面81とを備えることができる。底面74は、平坦な面とすることができる。外側の垂直面70は、底面74とほぼ直角に交差するように形成することができる。内側の垂直面81は、底面74とほぼ直角に交差するように形成することができる。頂面67は、曲面66と、曲面66へと移行してゆく平面68とを規定している。下部部材64は、さらに、下部底壁78と、下部第1垂直壁82と、下部第2垂直壁80とを有する。固体の上部部材62、あるいは少なくとも上部部材62の底面74と、下部部材64とは、中空の容積室76を区画する。環状部材60の外側に面している外側の垂直面、すなわち垂直面70および垂直壁82は、環状部材60の内側に面している内側の垂直面、すなわち垂直面81および垂直壁80より、高い。外側の垂直面70、82は、内側の垂直面80、81より軸方向に関して広いとも、あるいは軸方向に関して深いともいうことができる。

【0054】

(他の実施形態)

以上に述べた実施形態の説明は、図示と説明のために与えられたものである。そこには、発明を限定する意図や、網羅的にする意図はない。従って、上述の技術は、ガソリンエンジン、ディーゼルエンジンあるいは燃料噴射を利用するあらゆる燃料用のエンジンに利用することができる。例えば、上述の技術は、エンジンの吸気通路、または吸気マニホールドに燃料を噴射する低圧燃料供給システムの燃料噴射弁を取り付けるための環状部材にも適用することができる。

【0055】

それぞれの個別の構成要素、または特定の実施形態の特徴は、その特定の実施形態に限定されない。しかし、具体的に図示され説明されていない限り、適用可能であれば、それらは互いに入れ替え可能であり、特定の選ばれた実施形態において利用可能である。それぞれの個別の構成要素、または特定の実施形態の特徴は、多くの手法に変形可能でもある。それらの変形例は本発明からの派生物として考慮されるべきではなく、すべてのそれらの変形例は本発明の技術的範囲に属するべきものとして意図されている。

【0056】

「内」、「外」、「上」、「下」、「高」、「低」、「底」、「頂」など空間における相対的な位置を表す用語は、図示された状態における、ひとつの要素または特徴の他の要素または特徴に対する相対的な関係を説明するために、専ら説明と理解の容易化のために用いられたものであって、本発明の技術的範囲を限定するものではない。空間における相対的な位置を表す用語は、図示された状態における配置方向に加えて、装置の使用または作動における他の異なる配置方向を包含するように意図されている。例えば、図中における装置がひっくり返して位置される場合、他の要素または特徴との関係で「下」または「低」といった用語で記述された要素または特徴は、当該他の要素または特徴との関係で「上」あるいは「高」といえる配置方向に位置付けられる。したがって、例示された用語「下」は、「上」と「下」との両方の配置方向を包含する用語として意図され、使用されている。なお、装置はさらに他の配置方向に配置することができる。例えば、90度回転させた配置方向、または他の配置方向である。かかる場合、空間における相対的な位置を表す用語は、それぞれの配置に従って適合的に解釈されることを意図して使用されている。

【符号の説明】

【0057】

10 車両

12 燃料供給システム

14 エンジン

16 燃料供給通路

18 燃料タンク

20 燃料ポンプモジュール

21 高圧噴射ポンプ

22 直噴式の燃料噴射弁

24 燃料レール

26 シリンダヘッド

28 環状部材

30 上部部材

32 下部部材(底壁)

34 容積室

36 頂壁

38 内側壁(第2の垂直壁)

40 外側壁(第1の垂直壁)

50 曲面

52 平面

62 上部部材

64 下部部材

67 頂面

66 曲面

68 平面

76 容積室

78 底壁

80 第2の垂直壁(内側壁)

82 第1の垂直壁(外側壁)

90 隙間

【特許請求の範囲】

【請求項1】

平坦な底壁と、

前記底壁と直角に交差する第1の垂直壁と、

前記底壁と直角に交差する第2の垂直壁と、

前記底壁の全体と対向する頂壁とを備え、

前記頂壁は、平面と非直線的な面とを規定しており、

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、これらにより囲まれた容積室を区画していることを特徴とする燃料噴射弁取付構造。

【請求項2】

前記底壁は、前記第1の垂直壁および前記第2の垂直壁とは別の部材であって、前記第1の垂直壁および前記第2の垂直壁に取り付け可能な部材であることを特徴とする請求項1に記載の燃料噴射弁取付構造。

【請求項3】

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、環を形成するように配置されており、

前記第1の垂直壁は前記第2の垂直壁より高く、

前記第1の垂直壁は前記環の外側に面し、前記第2の垂直壁は前記環の内側に面し、

さらに、

前記底壁に接触するエンジンのシリンダヘッドを備えることを特徴とする請求項1または請求項2に記載の燃料噴射弁取付構造。

【請求項4】

さらに、前記頂壁の曲面に接触する燃料噴射弁を備え、

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、内部に前記容積室を有する円形の環を形成していることを特徴とする請求項1から請求項3のいずれかに記載の燃料噴射弁取付構造。

【請求項5】

前記燃料噴射弁と前記頂壁の前記平面とは、それらの間に隙間を区画し、前記円形の環は中空の円環体であることを特徴とする請求項4に記載の燃料噴射弁取付構造。

【請求項6】

前記容積室内に粉状材料があることを特徴とする請求項1から請求項5のいずれかに記載の燃料噴射弁取付構造。

【請求項7】

前記粉状材料は、粉状のアルミニウム、または粉状の二酸化珪素であることを特徴とする請求項6に記載の燃料噴射弁取付構造。

【請求項8】

前記容積室内にエラストマーがあることを特徴とする請求項1から請求項7のいずれかに記載の燃料噴射弁取付構造。

【請求項9】

平坦な底面を規定する固体よりなる上部部材と、

下部部材とを備え、

前記下部部材は、

下部底壁と、

下部第1垂直壁と、

下部第2垂直壁とを備え、

前記上部部材と前記下部部材とは連結されており、

前記下部底壁、前記下部第1垂直壁、前記下部第2垂直壁、および前記上部部材の前記底面とは、容積室を区画していることを特徴とする燃料噴射弁取付構造。

【請求項10】

前記上部部材は、

前記底面と直角に交差する第1の垂直面と、

前記底面と直角に交差する第2の垂直面と、

前記底面の全体と対向する頂面とを備え、

前記頂面は、直線的な面と、前記直線的な面につながる非直線的な面とを備えることを特徴とする請求項9に記載の燃料噴射弁取付構造。

【請求項11】

前記上部部材は、中央に貫通孔を区画する固体よりなる円形の環であることを特徴とする請求項9または請求項10に記載の燃料噴射弁取付構造。

【請求項12】

前記容積室には、粉状材料およびエラストマーの少なくともひとつが入っていることを特徴とする請求項9から請求項11のいずれかに記載の燃料噴射弁取付構造。

【請求項13】

さらに、前記下部底壁に接触するエンジンのシリンダヘッドを備えることを特徴とする請求項9から請求項12のいずれかに記載の燃料噴射弁取付構造。

【請求項14】

さらに、前記頂面の前記非直線的な面に接触する燃料噴射弁を備えることを特徴とする請求項9から請求項13のいずれかに記載の燃料噴射弁取付構造。

【請求項15】

前記燃料噴射弁と前記頂面の前記直線的な面とは、それらの間に隙間を区画することを特徴とする請求項14に記載の燃料噴射弁取付構造。

【請求項16】

前記上部部材と前記下部部材とは、中空の円環体を形成することを特徴とする請求項9から請求項15のいずれかに記載の燃料噴射弁取付構造。

【請求項17】

前記容積室内にエラストマーがあることを特徴とする請求項9から請求項16のいずれかに記載の燃料噴射弁取付構造。

【請求項18】

円形の環を備える燃料噴射弁取付構造において、

前記環は、

中実の固体よりなる頂部分と、

中空の底部分とを備えることを特徴とする燃料噴射弁取付構造。

【請求項19】

前記頂部分は、

平坦な底面と、

前記底面と直角に交差する外側に面した垂直面と、

前記底面と直角に交差する内側に面した垂直面と、

直線的な面および非直線的な面とを規定する頂面とを備え、

前記底部分は、下部底壁と、下部第1垂直壁と、下部第2垂直壁とを備え、前記頂部分と前記底部分とは、中空の容積室を区画していることを特徴とする請求項18に記載の燃料噴射弁取付構造。

【請求項20】

前記外側に面した垂直面は、前記内側に面した垂直面より高く、

前記外側に面した垂直面は、前記環の外側に面しており、

前記内側に面した垂直面は、前記環の内側に面していることを特徴とする請求項19に記載の燃料噴射弁取付構造。

【請求項1】

平坦な底壁と、

前記底壁と直角に交差する第1の垂直壁と、

前記底壁と直角に交差する第2の垂直壁と、

前記底壁の全体と対向する頂壁とを備え、

前記頂壁は、平面と非直線的な面とを規定しており、

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、これらにより囲まれた容積室を区画していることを特徴とする燃料噴射弁取付構造。

【請求項2】

前記底壁は、前記第1の垂直壁および前記第2の垂直壁とは別の部材であって、前記第1の垂直壁および前記第2の垂直壁に取り付け可能な部材であることを特徴とする請求項1に記載の燃料噴射弁取付構造。

【請求項3】

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、環を形成するように配置されており、

前記第1の垂直壁は前記第2の垂直壁より高く、

前記第1の垂直壁は前記環の外側に面し、前記第2の垂直壁は前記環の内側に面し、

さらに、

前記底壁に接触するエンジンのシリンダヘッドを備えることを特徴とする請求項1または請求項2に記載の燃料噴射弁取付構造。

【請求項4】

さらに、前記頂壁の曲面に接触する燃料噴射弁を備え、

前記頂壁、前記底壁、前記第1の垂直壁、および前記第2の垂直壁は、内部に前記容積室を有する円形の環を形成していることを特徴とする請求項1から請求項3のいずれかに記載の燃料噴射弁取付構造。

【請求項5】

前記燃料噴射弁と前記頂壁の前記平面とは、それらの間に隙間を区画し、前記円形の環は中空の円環体であることを特徴とする請求項4に記載の燃料噴射弁取付構造。

【請求項6】

前記容積室内に粉状材料があることを特徴とする請求項1から請求項5のいずれかに記載の燃料噴射弁取付構造。

【請求項7】

前記粉状材料は、粉状のアルミニウム、または粉状の二酸化珪素であることを特徴とする請求項6に記載の燃料噴射弁取付構造。

【請求項8】

前記容積室内にエラストマーがあることを特徴とする請求項1から請求項7のいずれかに記載の燃料噴射弁取付構造。

【請求項9】

平坦な底面を規定する固体よりなる上部部材と、

下部部材とを備え、

前記下部部材は、

下部底壁と、

下部第1垂直壁と、

下部第2垂直壁とを備え、

前記上部部材と前記下部部材とは連結されており、

前記下部底壁、前記下部第1垂直壁、前記下部第2垂直壁、および前記上部部材の前記底面とは、容積室を区画していることを特徴とする燃料噴射弁取付構造。

【請求項10】

前記上部部材は、

前記底面と直角に交差する第1の垂直面と、

前記底面と直角に交差する第2の垂直面と、

前記底面の全体と対向する頂面とを備え、

前記頂面は、直線的な面と、前記直線的な面につながる非直線的な面とを備えることを特徴とする請求項9に記載の燃料噴射弁取付構造。

【請求項11】

前記上部部材は、中央に貫通孔を区画する固体よりなる円形の環であることを特徴とする請求項9または請求項10に記載の燃料噴射弁取付構造。

【請求項12】

前記容積室には、粉状材料およびエラストマーの少なくともひとつが入っていることを特徴とする請求項9から請求項11のいずれかに記載の燃料噴射弁取付構造。

【請求項13】

さらに、前記下部底壁に接触するエンジンのシリンダヘッドを備えることを特徴とする請求項9から請求項12のいずれかに記載の燃料噴射弁取付構造。

【請求項14】

さらに、前記頂面の前記非直線的な面に接触する燃料噴射弁を備えることを特徴とする請求項9から請求項13のいずれかに記載の燃料噴射弁取付構造。

【請求項15】

前記燃料噴射弁と前記頂面の前記直線的な面とは、それらの間に隙間を区画することを特徴とする請求項14に記載の燃料噴射弁取付構造。

【請求項16】

前記上部部材と前記下部部材とは、中空の円環体を形成することを特徴とする請求項9から請求項15のいずれかに記載の燃料噴射弁取付構造。

【請求項17】

前記容積室内にエラストマーがあることを特徴とする請求項9から請求項16のいずれかに記載の燃料噴射弁取付構造。

【請求項18】

円形の環を備える燃料噴射弁取付構造において、

前記環は、

中実の固体よりなる頂部分と、

中空の底部分とを備えることを特徴とする燃料噴射弁取付構造。

【請求項19】

前記頂部分は、

平坦な底面と、

前記底面と直角に交差する外側に面した垂直面と、

前記底面と直角に交差する内側に面した垂直面と、

直線的な面および非直線的な面とを規定する頂面とを備え、

前記底部分は、下部底壁と、下部第1垂直壁と、下部第2垂直壁とを備え、前記頂部分と前記底部分とは、中空の容積室を区画していることを特徴とする請求項18に記載の燃料噴射弁取付構造。

【請求項20】

前記外側に面した垂直面は、前記内側に面した垂直面より高く、

前記外側に面した垂直面は、前記環の外側に面しており、

前記内側に面した垂直面は、前記環の内側に面していることを特徴とする請求項19に記載の燃料噴射弁取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−202654(P2011−202654A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2011−45346(P2011−45346)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]