燃料用ホース

【課題】難燃性、耐熱性に優れ、ポリアミド樹脂層と最外層との層間接着性にも優れ、しかも低コストである燃料用ホースを提供する。

【解決手段】管状の内層1と、その外周に設けられる中間層2と、さらにその外周面に接して設けられる最外層3とを備え、上記中間層2が、ポリアミド樹脂層であるとともに、上記最外層3が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されている。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【解決手段】管状の内層1と、その外周に設けられる中間層2と、さらにその外周面に接して設けられる最外層3とを備え、上記中間層2が、ポリアミド樹脂層であるとともに、上記最外層3が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されている。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の燃料(ガソリン、アルコール混合ガソリン、ディーゼル燃料等)の輸送等に用いられる燃料用ホースに関するものである。

【背景技術】

【0002】

自動車等に用いられる燃料用ホースは、通常、樹脂やゴムや補強糸等によって形成された複数の層を積層し、構成される。上記燃料用ホースは、高温環境で使用される場合が多く、このような仕様の従来の積層ホースとしては、例えば、その最外層が、耐熱性等に優れ、かつ比較的安価であるアクリルゴムによって形成されたものがある(例えば、特許文献1参照)。

【0003】

他方、ホースの外周面に、難燃性に優れるプロテクタ層(クロロプレンゴム,塩素化ポリエチレンゴムまたはエチレン−プロピレン−ジエンゴム等からなるゴム層)を設け、これによりホースの難燃性を高める技術も、既に提案されている(例えば、特許文献2参照)。

【特許文献1】特開2000−6317公報

【特許文献2】特開平6−300169号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のように、ホース最外層をアクリルゴム層とする場合、耐熱性には優れるものの、所望の難燃性が得られない。そのため、例えば、そのアクリルゴム中に難燃剤を加え、これにより最外層の難燃性を上げる方法が検討されている。しかし、このようにすると、今度は、最外層であるアクリルゴム層の物性が著しく低下するといった問題がある。

【0005】

他方、上記特許文献2のようにプロテクタ層を設け、これによりホースの難燃性を高める場合では、そのプロテクタ層の装着工程を追加することに伴う材料費および加工費等のコストアップの問題が生じる。

【0006】

ところで、このような多層の燃料用ホースにおいて、その最内層の材料には、耐燃料油性・耐低温衝撃性に優れることから、ポリアミド樹脂を用いるのが一般的である。また、燃料用ホースに補強糸層を構成する際、その材料としてポリアミド樹脂製補強糸を用いる場合もある。しかしながら、アクリルゴムは、ポリアミド樹脂に対し接着性が低く、例えば、冒頭で述べたアクリルゴム製最外層の内周面に、このようなポリアミド樹脂層を設ける場合、通常、その両層間に接着剤層を介在させたり、また、ポリアミド樹脂製補強糸層の場合は、その補強糸を毛羽立たせて接着性を高めたりする等の作業が必要となる。そのため、このような場合、製造コストが高くつく等の問題がある。

【0007】

本発明は、このような事情に鑑みなされたもので、難燃性、耐熱性に優れ、ポリアミド樹脂層と最外層との層間接着性にも優れ、しかも低コストである燃料用ホースの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明の燃料用ホースは、複数の構成層を備えた燃料用ホースであって、その最外層の内周面に接する構成層としてポリアミド樹脂層を備えるとともに、上記最外層が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されているという構成をとる。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【0009】

すなわち、本発明者らは、前記課題を解決するため鋭意研究を重ねた。その研究の過程で、ACMに対し、FKMをブレンドすると、そのFKMのハロゲン基が寄与することにより、難燃性が向上するようになるとの知見を得た。そして、このブレンドゴムを、燃料用ホースの最外層用材料に適用し、その最外層に要求される諸物性を損なうことなく難燃性が向上するよう、各種実験に基づき、ACMとFKMとのブレンド比率の適正範囲を導出した。さらに、このような特定の比率でブレンドされたゴムを過酸化物架橋(パーオキサイド架橋)すると、耐熱性が向上し、さらに、このゴム中に特定の接着剤作用成分(レゾルシノール系化合物等)を練り込むことにより、ポリアミド樹脂層との優れた接着力が得られるようになることを突き止め、本発明に到達した。

【0010】

なお、上記のように最外層用材料にレゾルシノール系化合物を練り込むことにより、ポリアミド樹脂層との優れた接着力が得られる理由は、以下のように推測される。すなわち、まず、上記レゾルシノール系化合物が、FKM分子中の一部のフッ素と置換し、FKM分子と結合する。つぎに、これにより生成したフッ素ラジカルが、ポリアミド樹脂のポリアミド結合(−CONH−)にアタックする。そのアタックされた個所に、上記置換によりFKM分子と結合したレゾルシノール系化合物の水酸基が水素結合し、その結果、上記接着力を高めるものと思われる。

【0011】

また、上記レゾルシノール系化合物とともにメラミン系樹脂を用いる場合には、上記レゾルシノール系化合物は主に接着剤作用成分として機能するとともに、上記メラミン系樹脂は主に接着助剤として作用する。すなわち、上記レゾルシノール系化合物がメラミン系樹脂からCH2 Oを供与され、これがポリアミド樹脂のポリアミド結合(−CONH−)と共有結合することにより、接着力が向上するものと思われる。それと同時に、上記レゾルシノール系化合物とメラミン系樹脂との併用により、FKMやACMといったゴムの活性点との親和性(反応性)も良くすることができるものと推測される。

【発明の効果】

【0012】

以上のように、本発明の燃料用ホースは、その最外層が、ACMとFKMと過酸化物架橋剤とともにレゾルシノール系化合物を含有し、かつ上記ACMとFKMとのブレンド比が特定の範囲に設定された材料によって形成されている。そのため、耐熱性やホース物性を損なうことなく、難燃化を実現することができる。また、FKMとのブレンドによりアクリル系ゴム(ACM)の耐油性が向上するため、その最外層は、従来のアクリルゴム製外層に比べ、低燃料透過性に優れるようにもなる。さらに、上記最外層の内周面に積層形成されているポリアミド樹脂層との層間接着性にも優れる。そして、本発明の燃料用ホースは、難燃プロテクタ使用よりも、低コスト化を実現することができる。

【0013】

特に、上記最外層材料中に、上記レゾルシノール系化合物とともにメラミン系樹脂を含有させるときは、上記層間接着性が、より優れるようになる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態について説明する。

【0015】

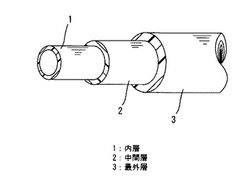

本発明の燃料用ホースは、例えば、図1に示すように、内層1の外周面に中間層2が形成され、さらにその外周面に最外層3が形成されて構成されている。そして、本発明においては、上記最外層3が、アクリル系ゴム(ACM)(A成分)と、フッ素ゴム(FKM)(B成分)と、過酸化物架橋剤(C成分)と、レゾルシノール系化合物(D成分)を必須成分とし、かつそのACMとFKMとが、特定の割合でブレンドされたゴム組成物によって形成されている。そして、上記最外層3の内周面に接する中間層2はポリアミド樹脂によって形成されている。

【0016】

上記内層1の形成材料としては、耐燃料油性等を有するものであれば、特に限定されるものではなく、例えば、ポリアミド樹脂、フッ素樹脂、ポリオレフィン系樹脂(ポリプロピレン樹脂、ポリエチレン樹脂、ポリブテン樹脂、ポリメチルペンテン樹脂等)、アクリル系ゴム(ACM)、フッ素ゴム(FKM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化ニトリルゴム(H−NBR)、アクリロニトリル−ブタジエンゴムとポリ塩化ビニルとのブレンドゴム(NBR−PVC)、ヒドリンゴム、ポリエステル系熱可塑性エラストマー(TPEE)等が用いられる。これらは単独であるいは二種以上併せて用いられる。また、必要に応じて、上記内層1の形成材料中に、カーボンブラック、滑材(ステアリン酸等)、酸化亜鉛、軟化剤(プロセスオイル等)、加硫剤(硫黄等)、加硫促進剤、加硫助剤、老化防止剤等を、適宜に配合しても差し支えない。

【0017】

上記内層1の外周面に形成される中間層2は、図1では、最外層3の内周面に接触するよう設けられているため、その形成材料には、ポリアミド樹脂が用いられる。上記ポリアミド樹脂としては、脂肪族系、芳香族系等、特に限定するものではなく、例えば、ラクタムの重合物、ジアミンとジカルボン酸の縮合物、アミノ酸の重合物およびこれらの共重合体およびブレンド物等があげられる。具体的には、ナイロン6、ナイロン11、ナイロン12、ナイロン610、ナイロン612、ポリフタルアミド、ナイロン6とナイロン66との共重合体またはこれら二種類以上のブレンド体、これらの粘度鉱物(ナノコンポジット)等が好適に用いられる。

【0018】

なお、上記中間層2は、例えば図2に示すように、ポリアミド樹脂製補強糸を編み組みしてなる補強糸層2’であってもよい。図2において、1は内層であり、3は最外層であり、これら各層の材料は、図1のホースに準じるものである。そして、上記補強糸は、上記列記したポリアミド樹脂からなる補強糸以外にも、ポリエチレンテレフタレート(PET)糸、ビニロン糸、アラミド糸、ワイヤー等も、好適に用いられる。

【0019】

そして、上記最外層3の形成材料としては、先にも述べたように、アクリル系ゴム(ACM)(A成分)と、フッ素ゴム(FKM)(B成分)と、過酸化物架橋剤(C成分)と、レゾルシノール系化合物(D成分)を必須成分とし、かつそのACMとFKMとが、特定の割合でブレンドされたゴム組成物が用いられる。

【0020】

上記最外層3の構成材料であるACM(A成分)としては、パーオキサイド加硫できるものなら、特に限定されるものではないが、特に、分子内に不飽和結合を有しているパーオキサイド加硫可能なアクリルゴムが好ましい。このようなアクリルゴムは、以下に示す(メタ)アクリレートモノマーと、多官能性モノマーとを組み合わせ、公知の重合方法により共重合することによって得ることができる。

【0021】

上記(メタ)アクリレートモノマーは、下記の一般式(α)により表されるものが好ましい。具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレート等が例示される。

【0022】

【化1】

【0023】

上記多官能性モノマーとしては、アリル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、1, 4−ブタンジオールジ(メタ)アクリレート、1, 6−ヘキサンジオールジ(メタ)アクリレート、ジビニルベンゼン、ポリエチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、エチリデンノルボルネン、ジシクロペンタジエン等が例示される。

【0024】

必要に応じて、上記(メタ)アクリレートモノマーの一部を、エチレン性不飽和モノマー(例えば、アクリロニトリル、スチレン、酢酸ビニル、塩化ビニル等)に置き換えて重合してもよい。

【0025】

上記ACMとともに用いられるFKM(B成分)も、パーオキサイド加硫できるものなら、特に限定されるものではない。例えば、フッ化ビニリデン−3フッ化塩化エチレン共重合体、フッ化ビニリデン−6フッ化プロピレン共重合体、フッ化ビニリデン−6フッ化プロピレン−4フッ化エチレン共重合体、4フッ化エチレン−プロピレン共重合体、4フッ化エチレン−パーフルオロビニルエーテル共重合体、フッ化ビニリデン−4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、フッ化ビニリデン−6フッ化プロピレン−4フッ化エチレン共重合体が、燃料低透過性、耐熱性等に優れるため、好ましい。

【0026】

そして、上記最外層3形成用ゴム組成物において、上記ACM(A成分)とFKM(B成分)との重量混合比は、ACM/FKM=7/3〜5/5の範囲内が好ましい。すなわち、上記混合比におけるACMの割合が5未満である(FKMの割合が5を超える)と、コストアップするからであり、逆に、上記混合比におけるACMの割合が7を超える(FKMの割合が3未満である)と、難燃性が劣るからである。

【0027】

上記ACMおよびFKMとともに用いられる過酸化物架橋剤(C成分)としては、例えば、2,4−ジクロロベンゾイルペルオキシド、ベンゾイルペルオキシド、1,1−ジ−t−ブチルペルオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジベンゾイルペルオキシヘキサン、n−ブチル−4,4′−ジ−t−ブチルペルオキシバレレート、ジクミルパーオキサイド、t−ブチルペルオキシベンゾエート、ジ−t−ブチルペルオキシ−ジイソプロピルベンゼン、t−ブチルクミルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキシン−3等があげられる。これらは単独であるいは二種以上併せて用いられる。これらのなかでも、架橋物の臭気が少ないことから、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサンが好適に用いられる。

【0028】

上記過酸化物架橋剤(C成分)の配合割合は、上記ACM(A成分)とFKM(B成分)との合計量100重量部(以下「部」と略す)に対して、1〜20部の範囲とすることが好ましい。すなわち、過酸化物架橋剤が1部未満であると、架橋が不充分で、ホースの強度に劣り、逆に過酸化物架橋剤が20部を超えると、硬くなりすぎ、ホースの柔軟性に劣る傾向がみられるからである。

【0029】

上記ACM、FKMおよび過酸化物架橋剤とともに用いられるレゾルシノール系化合物(D成分)としては、主に接着剤として作用するものであれば特に限定はなく、例えば、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン、レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、蒸散性、吸湿性、ゴムとの相溶性の点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0030】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。このなかでも、下記の一般式(1)で表されるものが特に好ましい。

【0031】

【化2】

【0032】

【化3】

【0033】

【化4】

【0034】

上記レゾルシノール系化合物(D成分)の配合割合は、上記ACM(A成分)とFKM(B成分)との合計量100部に対して、0.5〜10部の範囲とすることが好ましく、より好ましくは1〜5部である。すなわち、レゾルシノール系化合物が0.5部未満であると、ポリアミド樹脂層との接着性に劣り、逆にレゾルシノール系化合物が10部を超えると、コストアップにつながるからである。

【0035】

なお、上記最外層3形成用ゴム組成物においては、上記レゾルシノール系化合物(D成分)とともに、メラミン系樹脂(E成分)を配合することが、ポリアミド樹脂層との層間接着性がより優れるようになるため、好ましい。

【0036】

すなわち、上記A〜D成分とともに用いられるメラミン系樹脂(E成分)としては、主に接着助剤として作用するものであれば特に限定はなく、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、蒸散性、吸湿性、ゴムとの相溶性の点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適に用いられる。

【0037】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好適に用いられる。

【0038】

【化5】

【0039】

そして、上記メラミン系樹脂(E成分)のなかでも、上記一般式(4)で表される化合物の混合物が好ましく、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が特に好ましい。

【0040】

また、上記レゾルシノール系化合物(D成分)と、メラミン系樹脂(E成分)との配合比は、重量比で、D成分/E成分=1/0.5〜1/2の範囲とすることが好ましく、より好ましくは、D成分/E成分=1/0.6〜1/1.5である。すなわち、E成分の重量比が0.5未満であると、ゴム層の引張強さ(TB)や伸び(EB)等が若干悪くなる傾向がみられ、逆にE成分の重量比が2を超えると、接着性が飽和し接着力が安定するため、それ以上E成分の重量比を高くしても、コストアップにつながるのみで、それ以上の効果は期待できないからである。

【0041】

なお、上記最外層3形成用ゴム組成物には、上記各成分に加えて、カーボンブラック、プロセスオイル、老化防止剤、加工助剤、架橋促進剤、白色充填剤、反応性モノマー、発泡剤等を必要に応じて適宜配合しても差し支えない。

【0042】

上記最外層3形成用ゴム組成物は、上記A〜D成分および必要に応じてその他の成分(E成分等)を配合し、これをロール、ニーダー、バンバリーミキサー等の混練機を用いて混練することにより調製することができる。

【0043】

そして、前記図1に示したホースは、例えば、つぎのようにして製造することができる。すなわち、まず、内層1用材料を押出し成形し、ついで、ポリアミド樹脂を押出し成形して中間層2を形成する。その後、上記特殊なゴム組成物(最外層3用材料)を押出し成形し、これを加硫することにより、目的とするホースを製造することができる。

【0044】

また、前記図1に示したホースは、上記の製法に限定されるものではなく、これら各層を共押出し成形することも可能である。

【0045】

なお、前記図2に示したホースの場合、その中間層がポリアミド樹脂製補強糸層2’であるため、上記中間層は、内層1の外周面にポリアミド樹脂製補強糸を編み組みすることにより形成される。

【0046】

本発明の燃料用ホースは、前記図1に示したような、三層構造に限定されるものではなく、最外層と、その内周面のポリアミド樹脂層との積層構造を有するものであれば、どのような構成であっても差し支えない。したがって、前記図1の内層1が二層以上の層からなるものであってもよく、また、前記図1の内層1を省いた二層構造としてもよい。

【0047】

ここで、上記内層1が二層以上の層からなるものである場合、その最内層以外は、耐燃料油性等が問われないことから、適宜の樹脂やゴムや補強糸等によって形成することができる。

【0048】

つぎに、実施例について比較例と併せて説明する。

【0049】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0050】

〔ACM(A成分)〕

デュポン社製、VAMAC DP

【0051】

〔FKM(B成分)〕

ダイキン工業社製、ダイエル901

【0052】

〔過酸化物架橋剤(C成分)〕

2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン(日本油脂社製、パーヘキサ25B−40)

【0053】

〔レゾルシノール系化合物(D成分)〕

前記一般式(1)で表される変性レゾルシン・ホルムアルデヒド樹脂(住友化学工業社製、スミカノール620)

【0054】

〔メラミン樹脂(E成分)〕

ホルムアルデヒド・メラミン重合物のメチル化物(住友化学工業社製、スミカノール507A)

【実施例】

【0055】

〔実施例1〜4、比較例1〜3〕

下記の表1〜表2に示す各成分を同表に示す割合で配合し、これを2軸混練機で混練りし、最外層形成用ゴム組成物を調製した。

【0056】

【表1】

【0057】

【表2】

【0058】

つぎに、上記ゴム組成物を用いて、つぎのようにしてホースを製造した。すなわち、まず、内層形成用ゴム組成物を、ホース状に押出し成形した。ついで、その表面にポリアミド6からなる補強糸(帝人社製、テクノーラ)をスパイラル状に巻き付けて、補強糸層を形成した。さらに、その表面に、上記調製の最外層形成用ゴム組成物を押し出し成形した。その後、160℃で35分間蒸気加熱し、さらに165℃の熱風を3時間当て、加熱加硫して、目的とするホースを製造した。なお、上記内層の厚みは1.5mmであり、上記最外層の厚みは1.5mmであり、ホース内径は13mmである。

【0059】

このようにして得られた実施例品および比較例品のホースを用いて、下記の基準に従い、各特性の評価を行った。これらの結果を、後記の表3に併せて示した。なお、最外層形成用ゴム組成物の引張強さ(TB)、伸び(EB)も併せて示した。

【0060】

〔引張強さ(TB)、伸び(EB)〕

上記ゴム組成物を160℃で45分間プレス加硫して、厚み2mmの加硫ゴムシートを作製した。ついで、JIS 5号ダンベルを用い、JIS K 6251に準じて、引張強さ(TB)および伸び(EB)を評価した。なお、引張強さ(TB)および伸び(EB)については、値が大きい程良好である。

【0061】

〔糸−ゴム接着性〕

200mmにカットした補強糸の先端30mmを、厚み3mmに分出しした上記ゴム組成物で挟み、そのゴム組成物の加硫(160℃×35分間の蒸気加熱後、165℃の熱風を3時間当てることによる加熱加硫)を行った。このようにして得られた試料のゴム層側を固定して、補強糸を毎分50mmの速度で引張り、引抜き力(kg/本)を測定した。また、その際に補強糸の状態等も目視観察した。すなわち、糸切れまたはゴム層の破壊が生じたものを○、上記糸切れやゴム層の破壊がなく糸抜けしたものを×として評価した。

【0062】

〔難燃性〕

上記ホース(長さ100mm)外周面に、ガスバーナーで炎をあてた。そして、30秒後に、ガスバーナーの炎からホースを放し、その時点よりホース外周面から炎が消えるまでの時間を測定した。そして、炎が消えるまでの時間が0〜5秒未満であったものを○、5〜30秒未満であったものを△、30〜180秒であったものを×とし、難燃性を評価した。

【0063】

〔コスト〕

FKM/ACM=50/50の指標を100とした場合において、その材料コストが100以下となる場合を○、100を超える場合を×と評価した。

【0064】

【表3】

【0065】

上記結果から、全実施例品のホースは、その最外層が、ACMとFKMとが特定の配合割合のゴム組成物を用いてパーオキサイド架橋されたものであるため、難燃性に優れていることがわかる。また、上記最外層には、レゾルシノール系化合物とメラミン系樹脂とを併用してなる特殊なゴム組成物を用いているため、ゴム層とポリアミド樹脂層との接着力が極めて高い。

【0066】

これに対して、比較例1品のホースは、FKMの割合が低すぎ、難燃性に劣る。逆に、比較例2品のホースは、FKMの割合が高すぎ、コストアップとなる。比較例3品のホースは、ゴム組成物中に接着剤成分を含有しないため、ゴム層とポリアミド樹脂層との接着力が極めて低い。

【産業上の利用可能性】

【0067】

本発明の燃料用ホースは、自動車等の燃料(ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、LPG、CNG等)の輸送等に用いられ、特に、コモンレール式噴射システム(新型ディーゼルエンジンシステム)用の耐熱燃料ホースとして優れた性能を発揮することができる。それ以外にも、ディーゼル・パーティキュレート・フィルター(DPF)システム用ホースとしても非常に有用である。また、燃料以外にも、例えば、過給機エアーホース等の高温の空気が流れる自動車用エアー系ホースとしても、好適に用いられる。

【図面の簡単な説明】

【0068】

【図1】本発明の燃料用ホースの一例を示す構成図である。

【図2】本発明の燃料用ホースの他の例を示す構成図である。

【符号の説明】

【0069】

1 内層

2 中間層

3 最外層

【技術分野】

【0001】

本発明は、自動車等の燃料(ガソリン、アルコール混合ガソリン、ディーゼル燃料等)の輸送等に用いられる燃料用ホースに関するものである。

【背景技術】

【0002】

自動車等に用いられる燃料用ホースは、通常、樹脂やゴムや補強糸等によって形成された複数の層を積層し、構成される。上記燃料用ホースは、高温環境で使用される場合が多く、このような仕様の従来の積層ホースとしては、例えば、その最外層が、耐熱性等に優れ、かつ比較的安価であるアクリルゴムによって形成されたものがある(例えば、特許文献1参照)。

【0003】

他方、ホースの外周面に、難燃性に優れるプロテクタ層(クロロプレンゴム,塩素化ポリエチレンゴムまたはエチレン−プロピレン−ジエンゴム等からなるゴム層)を設け、これによりホースの難燃性を高める技術も、既に提案されている(例えば、特許文献2参照)。

【特許文献1】特開2000−6317公報

【特許文献2】特開平6−300169号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のように、ホース最外層をアクリルゴム層とする場合、耐熱性には優れるものの、所望の難燃性が得られない。そのため、例えば、そのアクリルゴム中に難燃剤を加え、これにより最外層の難燃性を上げる方法が検討されている。しかし、このようにすると、今度は、最外層であるアクリルゴム層の物性が著しく低下するといった問題がある。

【0005】

他方、上記特許文献2のようにプロテクタ層を設け、これによりホースの難燃性を高める場合では、そのプロテクタ層の装着工程を追加することに伴う材料費および加工費等のコストアップの問題が生じる。

【0006】

ところで、このような多層の燃料用ホースにおいて、その最内層の材料には、耐燃料油性・耐低温衝撃性に優れることから、ポリアミド樹脂を用いるのが一般的である。また、燃料用ホースに補強糸層を構成する際、その材料としてポリアミド樹脂製補強糸を用いる場合もある。しかしながら、アクリルゴムは、ポリアミド樹脂に対し接着性が低く、例えば、冒頭で述べたアクリルゴム製最外層の内周面に、このようなポリアミド樹脂層を設ける場合、通常、その両層間に接着剤層を介在させたり、また、ポリアミド樹脂製補強糸層の場合は、その補強糸を毛羽立たせて接着性を高めたりする等の作業が必要となる。そのため、このような場合、製造コストが高くつく等の問題がある。

【0007】

本発明は、このような事情に鑑みなされたもので、難燃性、耐熱性に優れ、ポリアミド樹脂層と最外層との層間接着性にも優れ、しかも低コストである燃料用ホースの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明の燃料用ホースは、複数の構成層を備えた燃料用ホースであって、その最外層の内周面に接する構成層としてポリアミド樹脂層を備えるとともに、上記最外層が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されているという構成をとる。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【0009】

すなわち、本発明者らは、前記課題を解決するため鋭意研究を重ねた。その研究の過程で、ACMに対し、FKMをブレンドすると、そのFKMのハロゲン基が寄与することにより、難燃性が向上するようになるとの知見を得た。そして、このブレンドゴムを、燃料用ホースの最外層用材料に適用し、その最外層に要求される諸物性を損なうことなく難燃性が向上するよう、各種実験に基づき、ACMとFKMとのブレンド比率の適正範囲を導出した。さらに、このような特定の比率でブレンドされたゴムを過酸化物架橋(パーオキサイド架橋)すると、耐熱性が向上し、さらに、このゴム中に特定の接着剤作用成分(レゾルシノール系化合物等)を練り込むことにより、ポリアミド樹脂層との優れた接着力が得られるようになることを突き止め、本発明に到達した。

【0010】

なお、上記のように最外層用材料にレゾルシノール系化合物を練り込むことにより、ポリアミド樹脂層との優れた接着力が得られる理由は、以下のように推測される。すなわち、まず、上記レゾルシノール系化合物が、FKM分子中の一部のフッ素と置換し、FKM分子と結合する。つぎに、これにより生成したフッ素ラジカルが、ポリアミド樹脂のポリアミド結合(−CONH−)にアタックする。そのアタックされた個所に、上記置換によりFKM分子と結合したレゾルシノール系化合物の水酸基が水素結合し、その結果、上記接着力を高めるものと思われる。

【0011】

また、上記レゾルシノール系化合物とともにメラミン系樹脂を用いる場合には、上記レゾルシノール系化合物は主に接着剤作用成分として機能するとともに、上記メラミン系樹脂は主に接着助剤として作用する。すなわち、上記レゾルシノール系化合物がメラミン系樹脂からCH2 Oを供与され、これがポリアミド樹脂のポリアミド結合(−CONH−)と共有結合することにより、接着力が向上するものと思われる。それと同時に、上記レゾルシノール系化合物とメラミン系樹脂との併用により、FKMやACMといったゴムの活性点との親和性(反応性)も良くすることができるものと推測される。

【発明の効果】

【0012】

以上のように、本発明の燃料用ホースは、その最外層が、ACMとFKMと過酸化物架橋剤とともにレゾルシノール系化合物を含有し、かつ上記ACMとFKMとのブレンド比が特定の範囲に設定された材料によって形成されている。そのため、耐熱性やホース物性を損なうことなく、難燃化を実現することができる。また、FKMとのブレンドによりアクリル系ゴム(ACM)の耐油性が向上するため、その最外層は、従来のアクリルゴム製外層に比べ、低燃料透過性に優れるようにもなる。さらに、上記最外層の内周面に積層形成されているポリアミド樹脂層との層間接着性にも優れる。そして、本発明の燃料用ホースは、難燃プロテクタ使用よりも、低コスト化を実現することができる。

【0013】

特に、上記最外層材料中に、上記レゾルシノール系化合物とともにメラミン系樹脂を含有させるときは、上記層間接着性が、より優れるようになる。

【発明を実施するための最良の形態】

【0014】

つぎに、本発明の実施の形態について説明する。

【0015】

本発明の燃料用ホースは、例えば、図1に示すように、内層1の外周面に中間層2が形成され、さらにその外周面に最外層3が形成されて構成されている。そして、本発明においては、上記最外層3が、アクリル系ゴム(ACM)(A成分)と、フッ素ゴム(FKM)(B成分)と、過酸化物架橋剤(C成分)と、レゾルシノール系化合物(D成分)を必須成分とし、かつそのACMとFKMとが、特定の割合でブレンドされたゴム組成物によって形成されている。そして、上記最外層3の内周面に接する中間層2はポリアミド樹脂によって形成されている。

【0016】

上記内層1の形成材料としては、耐燃料油性等を有するものであれば、特に限定されるものではなく、例えば、ポリアミド樹脂、フッ素樹脂、ポリオレフィン系樹脂(ポリプロピレン樹脂、ポリエチレン樹脂、ポリブテン樹脂、ポリメチルペンテン樹脂等)、アクリル系ゴム(ACM)、フッ素ゴム(FKM)、アクリロニトリル−ブタジエンゴム(NBR)、水素化ニトリルゴム(H−NBR)、アクリロニトリル−ブタジエンゴムとポリ塩化ビニルとのブレンドゴム(NBR−PVC)、ヒドリンゴム、ポリエステル系熱可塑性エラストマー(TPEE)等が用いられる。これらは単独であるいは二種以上併せて用いられる。また、必要に応じて、上記内層1の形成材料中に、カーボンブラック、滑材(ステアリン酸等)、酸化亜鉛、軟化剤(プロセスオイル等)、加硫剤(硫黄等)、加硫促進剤、加硫助剤、老化防止剤等を、適宜に配合しても差し支えない。

【0017】

上記内層1の外周面に形成される中間層2は、図1では、最外層3の内周面に接触するよう設けられているため、その形成材料には、ポリアミド樹脂が用いられる。上記ポリアミド樹脂としては、脂肪族系、芳香族系等、特に限定するものではなく、例えば、ラクタムの重合物、ジアミンとジカルボン酸の縮合物、アミノ酸の重合物およびこれらの共重合体およびブレンド物等があげられる。具体的には、ナイロン6、ナイロン11、ナイロン12、ナイロン610、ナイロン612、ポリフタルアミド、ナイロン6とナイロン66との共重合体またはこれら二種類以上のブレンド体、これらの粘度鉱物(ナノコンポジット)等が好適に用いられる。

【0018】

なお、上記中間層2は、例えば図2に示すように、ポリアミド樹脂製補強糸を編み組みしてなる補強糸層2’であってもよい。図2において、1は内層であり、3は最外層であり、これら各層の材料は、図1のホースに準じるものである。そして、上記補強糸は、上記列記したポリアミド樹脂からなる補強糸以外にも、ポリエチレンテレフタレート(PET)糸、ビニロン糸、アラミド糸、ワイヤー等も、好適に用いられる。

【0019】

そして、上記最外層3の形成材料としては、先にも述べたように、アクリル系ゴム(ACM)(A成分)と、フッ素ゴム(FKM)(B成分)と、過酸化物架橋剤(C成分)と、レゾルシノール系化合物(D成分)を必須成分とし、かつそのACMとFKMとが、特定の割合でブレンドされたゴム組成物が用いられる。

【0020】

上記最外層3の構成材料であるACM(A成分)としては、パーオキサイド加硫できるものなら、特に限定されるものではないが、特に、分子内に不飽和結合を有しているパーオキサイド加硫可能なアクリルゴムが好ましい。このようなアクリルゴムは、以下に示す(メタ)アクリレートモノマーと、多官能性モノマーとを組み合わせ、公知の重合方法により共重合することによって得ることができる。

【0021】

上記(メタ)アクリレートモノマーは、下記の一般式(α)により表されるものが好ましい。具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレート等が例示される。

【0022】

【化1】

【0023】

上記多官能性モノマーとしては、アリル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、1, 4−ブタンジオールジ(メタ)アクリレート、1, 6−ヘキサンジオールジ(メタ)アクリレート、ジビニルベンゼン、ポリエチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、エチリデンノルボルネン、ジシクロペンタジエン等が例示される。

【0024】

必要に応じて、上記(メタ)アクリレートモノマーの一部を、エチレン性不飽和モノマー(例えば、アクリロニトリル、スチレン、酢酸ビニル、塩化ビニル等)に置き換えて重合してもよい。

【0025】

上記ACMとともに用いられるFKM(B成分)も、パーオキサイド加硫できるものなら、特に限定されるものではない。例えば、フッ化ビニリデン−3フッ化塩化エチレン共重合体、フッ化ビニリデン−6フッ化プロピレン共重合体、フッ化ビニリデン−6フッ化プロピレン−4フッ化エチレン共重合体、4フッ化エチレン−プロピレン共重合体、4フッ化エチレン−パーフルオロビニルエーテル共重合体、フッ化ビニリデン−4フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、フッ化ビニリデン−6フッ化プロピレン−4フッ化エチレン共重合体が、燃料低透過性、耐熱性等に優れるため、好ましい。

【0026】

そして、上記最外層3形成用ゴム組成物において、上記ACM(A成分)とFKM(B成分)との重量混合比は、ACM/FKM=7/3〜5/5の範囲内が好ましい。すなわち、上記混合比におけるACMの割合が5未満である(FKMの割合が5を超える)と、コストアップするからであり、逆に、上記混合比におけるACMの割合が7を超える(FKMの割合が3未満である)と、難燃性が劣るからである。

【0027】

上記ACMおよびFKMとともに用いられる過酸化物架橋剤(C成分)としては、例えば、2,4−ジクロロベンゾイルペルオキシド、ベンゾイルペルオキシド、1,1−ジ−t−ブチルペルオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジベンゾイルペルオキシヘキサン、n−ブチル−4,4′−ジ−t−ブチルペルオキシバレレート、ジクミルパーオキサイド、t−ブチルペルオキシベンゾエート、ジ−t−ブチルペルオキシ−ジイソプロピルベンゼン、t−ブチルクミルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキシン−3等があげられる。これらは単独であるいは二種以上併せて用いられる。これらのなかでも、架橋物の臭気が少ないことから、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサンが好適に用いられる。

【0028】

上記過酸化物架橋剤(C成分)の配合割合は、上記ACM(A成分)とFKM(B成分)との合計量100重量部(以下「部」と略す)に対して、1〜20部の範囲とすることが好ましい。すなわち、過酸化物架橋剤が1部未満であると、架橋が不充分で、ホースの強度に劣り、逆に過酸化物架橋剤が20部を超えると、硬くなりすぎ、ホースの柔軟性に劣る傾向がみられるからである。

【0029】

上記ACM、FKMおよび過酸化物架橋剤とともに用いられるレゾルシノール系化合物(D成分)としては、主に接着剤として作用するものであれば特に限定はなく、例えば、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン、レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、蒸散性、吸湿性、ゴムとの相溶性の点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0030】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。このなかでも、下記の一般式(1)で表されるものが特に好ましい。

【0031】

【化2】

【0032】

【化3】

【0033】

【化4】

【0034】

上記レゾルシノール系化合物(D成分)の配合割合は、上記ACM(A成分)とFKM(B成分)との合計量100部に対して、0.5〜10部の範囲とすることが好ましく、より好ましくは1〜5部である。すなわち、レゾルシノール系化合物が0.5部未満であると、ポリアミド樹脂層との接着性に劣り、逆にレゾルシノール系化合物が10部を超えると、コストアップにつながるからである。

【0035】

なお、上記最外層3形成用ゴム組成物においては、上記レゾルシノール系化合物(D成分)とともに、メラミン系樹脂(E成分)を配合することが、ポリアミド樹脂層との層間接着性がより優れるようになるため、好ましい。

【0036】

すなわち、上記A〜D成分とともに用いられるメラミン系樹脂(E成分)としては、主に接着助剤として作用するものであれば特に限定はなく、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、蒸散性、吸湿性、ゴムとの相溶性の点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適に用いられる。

【0037】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好適に用いられる。

【0038】

【化5】

【0039】

そして、上記メラミン系樹脂(E成分)のなかでも、上記一般式(4)で表される化合物の混合物が好ましく、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が特に好ましい。

【0040】

また、上記レゾルシノール系化合物(D成分)と、メラミン系樹脂(E成分)との配合比は、重量比で、D成分/E成分=1/0.5〜1/2の範囲とすることが好ましく、より好ましくは、D成分/E成分=1/0.6〜1/1.5である。すなわち、E成分の重量比が0.5未満であると、ゴム層の引張強さ(TB)や伸び(EB)等が若干悪くなる傾向がみられ、逆にE成分の重量比が2を超えると、接着性が飽和し接着力が安定するため、それ以上E成分の重量比を高くしても、コストアップにつながるのみで、それ以上の効果は期待できないからである。

【0041】

なお、上記最外層3形成用ゴム組成物には、上記各成分に加えて、カーボンブラック、プロセスオイル、老化防止剤、加工助剤、架橋促進剤、白色充填剤、反応性モノマー、発泡剤等を必要に応じて適宜配合しても差し支えない。

【0042】

上記最外層3形成用ゴム組成物は、上記A〜D成分および必要に応じてその他の成分(E成分等)を配合し、これをロール、ニーダー、バンバリーミキサー等の混練機を用いて混練することにより調製することができる。

【0043】

そして、前記図1に示したホースは、例えば、つぎのようにして製造することができる。すなわち、まず、内層1用材料を押出し成形し、ついで、ポリアミド樹脂を押出し成形して中間層2を形成する。その後、上記特殊なゴム組成物(最外層3用材料)を押出し成形し、これを加硫することにより、目的とするホースを製造することができる。

【0044】

また、前記図1に示したホースは、上記の製法に限定されるものではなく、これら各層を共押出し成形することも可能である。

【0045】

なお、前記図2に示したホースの場合、その中間層がポリアミド樹脂製補強糸層2’であるため、上記中間層は、内層1の外周面にポリアミド樹脂製補強糸を編み組みすることにより形成される。

【0046】

本発明の燃料用ホースは、前記図1に示したような、三層構造に限定されるものではなく、最外層と、その内周面のポリアミド樹脂層との積層構造を有するものであれば、どのような構成であっても差し支えない。したがって、前記図1の内層1が二層以上の層からなるものであってもよく、また、前記図1の内層1を省いた二層構造としてもよい。

【0047】

ここで、上記内層1が二層以上の層からなるものである場合、その最内層以外は、耐燃料油性等が問われないことから、適宜の樹脂やゴムや補強糸等によって形成することができる。

【0048】

つぎに、実施例について比較例と併せて説明する。

【0049】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0050】

〔ACM(A成分)〕

デュポン社製、VAMAC DP

【0051】

〔FKM(B成分)〕

ダイキン工業社製、ダイエル901

【0052】

〔過酸化物架橋剤(C成分)〕

2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン(日本油脂社製、パーヘキサ25B−40)

【0053】

〔レゾルシノール系化合物(D成分)〕

前記一般式(1)で表される変性レゾルシン・ホルムアルデヒド樹脂(住友化学工業社製、スミカノール620)

【0054】

〔メラミン樹脂(E成分)〕

ホルムアルデヒド・メラミン重合物のメチル化物(住友化学工業社製、スミカノール507A)

【実施例】

【0055】

〔実施例1〜4、比較例1〜3〕

下記の表1〜表2に示す各成分を同表に示す割合で配合し、これを2軸混練機で混練りし、最外層形成用ゴム組成物を調製した。

【0056】

【表1】

【0057】

【表2】

【0058】

つぎに、上記ゴム組成物を用いて、つぎのようにしてホースを製造した。すなわち、まず、内層形成用ゴム組成物を、ホース状に押出し成形した。ついで、その表面にポリアミド6からなる補強糸(帝人社製、テクノーラ)をスパイラル状に巻き付けて、補強糸層を形成した。さらに、その表面に、上記調製の最外層形成用ゴム組成物を押し出し成形した。その後、160℃で35分間蒸気加熱し、さらに165℃の熱風を3時間当て、加熱加硫して、目的とするホースを製造した。なお、上記内層の厚みは1.5mmであり、上記最外層の厚みは1.5mmであり、ホース内径は13mmである。

【0059】

このようにして得られた実施例品および比較例品のホースを用いて、下記の基準に従い、各特性の評価を行った。これらの結果を、後記の表3に併せて示した。なお、最外層形成用ゴム組成物の引張強さ(TB)、伸び(EB)も併せて示した。

【0060】

〔引張強さ(TB)、伸び(EB)〕

上記ゴム組成物を160℃で45分間プレス加硫して、厚み2mmの加硫ゴムシートを作製した。ついで、JIS 5号ダンベルを用い、JIS K 6251に準じて、引張強さ(TB)および伸び(EB)を評価した。なお、引張強さ(TB)および伸び(EB)については、値が大きい程良好である。

【0061】

〔糸−ゴム接着性〕

200mmにカットした補強糸の先端30mmを、厚み3mmに分出しした上記ゴム組成物で挟み、そのゴム組成物の加硫(160℃×35分間の蒸気加熱後、165℃の熱風を3時間当てることによる加熱加硫)を行った。このようにして得られた試料のゴム層側を固定して、補強糸を毎分50mmの速度で引張り、引抜き力(kg/本)を測定した。また、その際に補強糸の状態等も目視観察した。すなわち、糸切れまたはゴム層の破壊が生じたものを○、上記糸切れやゴム層の破壊がなく糸抜けしたものを×として評価した。

【0062】

〔難燃性〕

上記ホース(長さ100mm)外周面に、ガスバーナーで炎をあてた。そして、30秒後に、ガスバーナーの炎からホースを放し、その時点よりホース外周面から炎が消えるまでの時間を測定した。そして、炎が消えるまでの時間が0〜5秒未満であったものを○、5〜30秒未満であったものを△、30〜180秒であったものを×とし、難燃性を評価した。

【0063】

〔コスト〕

FKM/ACM=50/50の指標を100とした場合において、その材料コストが100以下となる場合を○、100を超える場合を×と評価した。

【0064】

【表3】

【0065】

上記結果から、全実施例品のホースは、その最外層が、ACMとFKMとが特定の配合割合のゴム組成物を用いてパーオキサイド架橋されたものであるため、難燃性に優れていることがわかる。また、上記最外層には、レゾルシノール系化合物とメラミン系樹脂とを併用してなる特殊なゴム組成物を用いているため、ゴム層とポリアミド樹脂層との接着力が極めて高い。

【0066】

これに対して、比較例1品のホースは、FKMの割合が低すぎ、難燃性に劣る。逆に、比較例2品のホースは、FKMの割合が高すぎ、コストアップとなる。比較例3品のホースは、ゴム組成物中に接着剤成分を含有しないため、ゴム層とポリアミド樹脂層との接着力が極めて低い。

【産業上の利用可能性】

【0067】

本発明の燃料用ホースは、自動車等の燃料(ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、LPG、CNG等)の輸送等に用いられ、特に、コモンレール式噴射システム(新型ディーゼルエンジンシステム)用の耐熱燃料ホースとして優れた性能を発揮することができる。それ以外にも、ディーゼル・パーティキュレート・フィルター(DPF)システム用ホースとしても非常に有用である。また、燃料以外にも、例えば、過給機エアーホース等の高温の空気が流れる自動車用エアー系ホースとしても、好適に用いられる。

【図面の簡単な説明】

【0068】

【図1】本発明の燃料用ホースの一例を示す構成図である。

【図2】本発明の燃料用ホースの他の例を示す構成図である。

【符号の説明】

【0069】

1 内層

2 中間層

3 最外層

【特許請求の範囲】

【請求項1】

複数の構成層を備えた燃料用ホースであって、その最外層の内周面に接する構成層としてポリアミド樹脂層を備えるとともに、上記最外層が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されていることを特徴とする燃料用ホース。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【請求項2】

上記最外層が、上記(A)〜(D)成分とともに、下記の(E)成分を含有するゴム組成物によって形成されている請求項1記載の燃料用ホース。

(E)メラミン系樹脂。

【請求項1】

複数の構成層を備えた燃料用ホースであって、その最外層の内周面に接する構成層としてポリアミド樹脂層を備えるとともに、上記最外層が、下記の(A)〜(D)を必須成分とし、かつその(A)成分と(B)成分とが、重量比で、(A)/(B)=7/3〜5/5の割合でブレンドされたゴム組成物によって形成されていることを特徴とする燃料用ホース。

(A)アクリル系ゴム(ACM)。

(B)フッ素ゴム(FKM)。

(C)過酸化物架橋剤。

(D)レゾルシノール系化合物。

【請求項2】

上記最外層が、上記(A)〜(D)成分とともに、下記の(E)成分を含有するゴム組成物によって形成されている請求項1記載の燃料用ホース。

(E)メラミン系樹脂。

【図1】

【図2】

【図2】

【公開番号】特開2006−272897(P2006−272897A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−99432(P2005−99432)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]