燃料系樹脂ホースおよびその製法

【課題】金属箔と内層および外層との層間接着性に優れているとともに、金属箔の重ね代部からの燃料透過を抑制することができる燃料系樹脂ホースを提供する。

【解決手段】燃料を流通させる管状の内層1の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層2が形成され、さらにこの中間バリア層2の外周に外層3が形成されてなる燃料系樹脂ホースであって、上記内層1が下記の(A)を用いて形成され、上記中間バリア層2が下記の(B)を用いて形成されているとともに、上記外層3が下記の(C)を用いて形成されている。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【解決手段】燃料を流通させる管状の内層1の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層2が形成され、さらにこの中間バリア層2の外周に外層3が形成されてなる燃料系樹脂ホースであって、上記内層1が下記の(A)を用いて形成され、上記中間バリア層2が下記の(B)を用いて形成されているとともに、上記外層3が下記の(C)を用いて形成されている。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料系樹脂ホースに関するものであり、詳しくはガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に用いられる燃料系樹脂ホースおよびその製法に関するものである。

【背景技術】

【0002】

世界的な環境意識の高まりから、自動車用燃料系ホース等からの炭化水素蒸散量の規制が強化されてきており、なかでも米国ではかなり厳しい蒸散規制が法制化されている。このような状況の中で、炭化水素蒸散量の規制に対応するため、金属蒸着フィルムや金属箔をスパイラル状に巻き付けることにより、燃料低透過性を向上させた、多層構造のホースが提案されている。

【0003】

このようなホースとしては、例えば、つぎのような構成のものが提案されている。

【0004】

(1)ゴムおよび/または熱可塑性エラストマーからなる内層と、この内層の外側に、ホットメルト層を介して設けられる金属を蒸着した蒸着フィルムからなるバリア層と、このバリア層の外側に、ホットメルト層を介して設けられるゴムおよび/または熱可塑性エラストマーからなる外層とを備えた低透過ホース(特許文献1参照)。

【0005】

(2)ゴム層(内層)の外周に、樹脂層間に金属箔を積層した構成の積層フィルムからなる冷媒バリア層が形成され、その外周に補強層が形成され、さらにその外周にゴム層(外層)が形成された構成の低透過性ホース(特許文献2参照)。上記積層フィルムとして、例えば、接着剤層/ポリアミド層/アルミ箔/ポリアミド層/接着剤層の5層構造の積層フィルムが記載されている。

【特許文献1】特開2001−235068号公報

【特許文献2】特開2001−165358号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記(1)および(2)に記載のホースには、それぞれつぎのような難点がある。

【0007】

(1)のホース:蒸着フィルムからなるバリア層の両面に、ポリプロピレン等のポリオレフィン系ホットメルト接着剤を形成させてなる積層フィルムを、内層の外周に螺旋状に巻き付けることにより形成されているため、螺旋状に巻いた積層フィルムの界面(重ね代ホットメルト接着剤層部分)からエタノール添加ガソリンが透過しやすい等の難点がある。

【0008】

(2)のホース:積層フィルムからなる冷媒バリア層は、ゴム層(内層)の表面に積層フィルムをらせん状に巻き付けることにより形成されているため、らせん状に巻いた積層フィルムの界面(フィルムの重ね代部分)から、燃料が漏れる等の難点がある。また、上記ホースは、ゴム層と樹脂層との積層構造であり、ゴム層と樹脂層の接着性が悪いため、界面に接着剤層を形成しているが、ゴム層および接着剤層がいずれもバリア性が低く、接着界面から燃料が透過する可能性が高く、特に、エタノール添加ガソリンは透過しやすいという難点がある。

【0009】

本発明は、このような事情に鑑みなされたもので、金属箔と内層および外層との層間接着性に優れているとともに、金属箔の重ね代部からの燃料透過を抑制することができる燃料系樹脂ホースおよびその製法の提供を目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明は、燃料を流通させる管状の内層の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層が形成され、さらにこの中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースであって、上記内層が下記の(A)を用いて形成され、上記中間バリア層が下記の(B)を用いて形成されているとともに、上記外層が下記の(C)を用いて形成されている燃料系樹脂ホースを第1の要旨とする。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【0011】

また、上記燃料系樹脂ホースの製法であって、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを得る燃料系樹脂ホースの製法を第2の要旨とする。

【0012】

本発明者らは、金属箔と内層および外層との層間接着性に優れているとともに、金属箔の重ね代部からの燃料透過を抑制することができる燃料系樹脂ホースを得るため、鋭意研究を重ねた。その結果、金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層(変性TFE共重合体層)が積層されてなる金属ラミネートフィルムを、管状の内層の外周に巻き付けて中間バリア層を形成するとともに、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースにより、所期の目的を達成できることを見いだし、本発明に到達した。すなわち、上記のように、金属箔の片面もしくは両面に、変性TFE共重合体層が積層されてなる金属ラミネートフィルムを巻き付けて中間バリア層を形成しているため、上記金属箔により、燃料に対する優れたバリア性が得られるとともに、上記変性TFE共重合体層により、金属箔の重ね代部からの燃料透過を抑制することができる。また、金属箔の片面もしくは両面に形成した変性TFE共重合体層は、他の層との接着性に優れているため、変性TFE共重合層と、これに接する内層および外層との層間接着性が向上するようになる。

【発明の効果】

【0013】

このように、本発明の燃料系樹脂ホースは、金属箔の片面もしくは両面に、変性TFE共重合体層が積層されてなる金属ラミネートフィルムを巻き付けて中間バリア層を形成しているため、上記金属箔により、燃料に対する優れたバリア性が得られるとともに、上記変性TFE共重合体層により、金属箔の重ね代部からの燃料透過を抑制することができる。また、金属箔の片面もしくは両面に形成した変性TFE共重合層は、他の層との接着性に優れているため、変性TFE共重合体層と、これに接する内層および外層との層間接着性が向上する。そのため、内層や外層の伸びや圧縮等に、金属ラミネートフィルムの金属箔が追従することができ、金属箔にクラックが発生することがなくなり、燃料漏れ等を防止することができる。

【0014】

また、上記本発明の燃料系樹脂ホースの製法によると、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを作製することができる。このように、本発明の製法は、樹脂の押し出し工程と、金属ラミネートフィルム(B)の巻き付け工程のみでよく、従来のような接着剤層の形成工程も特に不要で、また、ゴム層の加硫工程等も不要であるため、極めて容易に多層構造の燃料系樹脂ホースを作製することができる。

【0015】

なお、本発明において、主成分とは、大部分の意味であるが、全体が主成分のみからなる場合も含める趣旨である。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施の形態を詳しく説明する。

【0017】

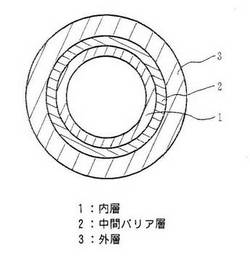

本発明の燃料系樹脂ホースは、例えば、図1に示すように、燃料を流通させる管状の内層1の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層2が形成され、さらにこの中間バリア層2の外周に外層3が形成されて構成されている。

【0018】

本発明においては、上記内層1が、下記の(A)を用いて形成され、上記中間バリア層2が下記の(B)を用いて形成され、上記外層3が下記の(C)を用いて形成されているのであって、これが最大の特徴である。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【0019】

上記内層1の形成材料(内層用材料)として用いられる、(A)の脂肪族ポリアミド樹脂としては、特に限定はないが、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性、低温衝撃性の観点から、ポリアミド6(PA6)、ポリアミド11(PA11)、ポリアミド12(PA12)が好ましい。

【0020】

また、上記内層1の形成材料(内層用材料)として用いられる、(A)のフッ素樹脂としては、特に限定はなく、例えば、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、ポリクロロトリフルオロエチレン(CTFE)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)、エチレン−テトラフルオロエチレン共重合体(ETFE)、ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド共重合体(THV)、ビニリデンフルオライド−ヘキサフルオロプロピレン共重合体、ビニリデンフルオライド−クロロトリフルオロエチレン共重合体、ビニリデンフルオライド−テトラフルオロエチレン共重合体、ビニリデンフルオライド−テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルコキシビニルエーテル共重合体、テトラフルオロエチレン−ビニリデンフルオライド−ヘキサフルオロプロピレン−パーフルオロアルコキシビニルエーテル共重合体等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、加工性に優れる点で、ETFE、THV、PVDFが好適に用いられる。

【0021】

また、上記フッ素樹脂は、変性フッ素樹脂と併用してもよく、あるいは変性フッ素樹脂単独で使用しても差し支えない。

【0022】

本発明において、上記変性フッ素樹脂とは、フッ素樹脂の合成時に、官能基を含むコモノマー(通常、ビニル化合物)等を共重合もしくはグラフト共重合させたり、微量の置換反応等により、フッ素樹脂の主鎖もしくは側鎖等に、官能基(変性基)等を導入して、フッ素樹脂本来の特性を阻害しない範囲で変性したものをいう。

【0023】

上記フッ素樹脂に導入する官能基としては、層間接着性が向上するものであれば特に限定はなく、例えば、カーボネート基、カルボン酸ハライド基、カルボキシル基、酸無水物、エポキシ基、ヒドロキシル基、クロロメチル基、イソシアネート基、アミノ基、アルデヒド基等があげられる。

【0024】

なお、本発明においては、上記内層用材料として、特定の樹脂(A)とともに、エラストマー、可塑剤、老化防止剤、難燃剤を適宜に配合しても差し支えない。この場合、燃料系樹脂ホースが、耐塩化カルシウム(耐塩カル)性や耐クリープ性を備え、引っ張り伸びが50%以上、好ましくは200%以上となるように、内層用材料を調製することが好ましい。

【0025】

上記エラストマーとしては、例えば、ポリエステル系熱可塑性エラストマー(TPEE)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリアミド系熱可塑性エラストマー(TPAE)、ポリスチレン系熱可塑性エラストマー(TPS)等があげられる。

【0026】

なお、本発明では、内層用材料として上記フッ素樹脂を用いる場合、カーボンブラック等の導電剤を添加し、内層1に導電性を付与しても差し支えない。このように、上記内層1に導電性を付与すると1燃料ポンプ等で発生した静電気によってホース内を流通する燃料が接触帯電した場合でも、スパーク等による火災の発生を防止でき、ホースの信頼性をより向上させることができる。

【0027】

ついで、本発明では、上記中間バリア層2の形成材料として、金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体(変性TFE共重合体)からなる層(変性TFE共重合体層)が積層されてなる金属ラミネートフィルムが用いられる。

【0028】

なお、本発明において、フィルムとは、文字通り、面状のフィルムに限定されるものではなく、フィルムを所定幅(短冊状等)に切断してなるテープ等も含む意味である。

【0029】

上記金属ラミネートフィルム(B)における金属箔の構成材料としては、特に限定はないが、例えば、アルミニウム、アルミニウム合金、鉄、鉄合金(ステンレスを含む)、銅、銅合金(真鍮、リン青銅を含む)、ニッケル、ニッケル合金、チタン、チタン合金等があげられる。これらのなかでも、耐食性の観点から、アルミニウム、SUS、銅合金等が好適に用いられる。なお、接着性を向上させるために、例えば、クロメート処理、シボ加工等の接着前処理を施しても差し支えない。

【0030】

本発明において、上記変性TFE共重合体とは、テトラフルオロエチレン(TFE)を主骨格とするフッ素樹脂の主鎖末端もしくは側鎖末端等に、カルボニル基のような官能基(変性基)を導入して、フッ素樹脂本来の特性を阻害しない範囲で変性したものが好ましい。

【0031】

上記テトラフルオロエチレン(TFE)を主骨格とするフッ素樹脂としては、例えば、テトラフルオロエチレン(TFE)に、フルオロビニル化合物や、これ以外の含フッ素モノマーを共重合させたもの等があげられる。なお、これらの含フッ素モノマーとともに、エチレン,プロピレン,1−ブテン,2−ブテン,塩化ビニル,塩化ビニリデン等のモノマーを共重合させたものであってもよい。

【0032】

上記フルオロビニル化合物としては、例えば、下記の一般式(1)で表されるもの等があげられる。

【0033】

【化1】

【0034】

上記一般式(1)で表されるフルオロビニル化合物において、Rfで表されるフルオロアルキル基のなかでも、耐熱性の点から、パーフルオロアルキル基、ω−ハイドロまたはω−クロロパーフルオロアルキル基が好ましい。

【0035】

そして、上記一般式(1)で表されるフルオロビニル化合物のなかでも、共重合性、モノマーの製造時の経済性、得られたフッ素樹脂の物性から、特に下記の式(2)で表されるフルオロビニル化合物が好適に用いられる。

【0036】

【化2】

【0037】

上記一般式(2)で表されるフルオロビニル化合物のなかでも、特にnが3〜5の整数であるフルオロビニル化合物が好適に用いられる。

【0038】

また、上記フルオロビニル化合物以外の含フッ素モノマーとしては、特に限定はないが、例えば、ヘキサフルオロプロピレン(HEP)、ビニリデンフルオライド、クロロトリフルオロエチレン(CTFE)、ヘキサフルオロイソブチレン、ヘキサフルオロアセトン、ペンタフルオロプロピレン、トリフルオロエチレン、フルオロ(アルキルビニルエーテル)等があげられる。

【0039】

ここで、上記変性TFE共重合体としては、テトラフルオロエチレン(TFE)30〜81モル%と、少なくとも1種の他のモノマー70〜19モル%とからなり、ポリマー鎖末端がカーボネート末端であるものが好ましい。

【0040】

上記変性TFE共重合体のなかでも特に、テトラフルオロエチレン(TFE)と、エチレンと、ヘキサフルオロプロピレンと、前記フルオロビニル化合物とを、ジ−n−プロピルパーオキシジカーボネートを投入して重合させたものが好ましい。このような変性TFE共重合体において、テトラフルオロエチレン(TFE)と、エチレンとのモル比は、40/60〜90/10の範囲が好ましく、フルオロビニル化合物の含有量は共重合体全体の10モル%以下が好ましく、ヘキサフルオロプロピレンの含有量は共重合体全体の10〜30モル%の範囲が好ましい。

【0041】

ここで、前記金属ラミネートフィルム(B)は、例えば、つぎの2通りの製法により作製することができる。

【0042】

(第1の製法)

金属箔の片面もしくは両面に、変性TFE共重合体を溶融押し出しすることにより、金属箔の片面もしくは両面に、上記変性TFE共重合体からなる変性TFE共重合体層が積層されてなる、金属ラミネートフィルム(B)を作製する方法。

【0043】

(第2の製法)

予め変性TFE共重合体を溶融押し出して、変性TFE共重合体フィルムを作製した後、このフィルムを、金属箔の片面もしくは両面にヒートラミネートすることにより、金属箔の片面もしくは両面に、上記変性TFE共重合体フィルムが積層されてなる、金属ラミネートフィルム(B)を作製する方法。

【0044】

このようにして得られる金属ラミネートフィルム(B)において、上記金属箔の厚みは、3〜100μmの範囲内が好ましく、特に好ましくは5〜50μmの範囲内である。すなわち、金属箔の厚みが3μm未満であると、金属材料にもよるが、金属ラミネートフィルム(B)の作製時や、この金属ラミネートフィルム(B)を巻き付けて中間バリア層2を形成する際に、テンションでフィルムの割れが発生する恐れがあり、逆に100μmを超えると、ハンドリング等の面で金属ラミネートフィルム(B)の巻き付け等が困難になる傾向がみられるからである。

【0045】

また、上記金属ラミネートフィルム(B)における、変性TFE共重合体層の厚みは、5〜500μmの範囲内が好ましく、特に好ましくは20〜300μmの範囲内である。すなわち、変性TFE共重合体層の厚みが5μm未満であると、金属ラミネートフィルム(B)の作製時に金属箔に積層することが困難となり、逆に500μmを超えると、コストが高くなる傾向がみられるからである。なお、本発明において、上記変性TFE共重合体層の厚みとは、前記第2の製法に示すように、変性TFE共重合体層が、変性TFE共重合体フィルムからなる場合は、そのフィルム自身の厚みをいう。

【0046】

つぎに、本発明では、上記外層3の形成材料(外層用材料)として、(C)の脂肪族ポリアミド樹脂が用いられる。この脂肪族ポリアミド樹脂としては、特に限定はないが、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性、低温衝撃性、耐候性等の観点から、ポリアミド11(PA11)、ポリアミド12(PA12)が好適に用いられる。

【0047】

ここで、前記図1に示すような、本発明の燃料系樹脂ホースの製法としては、例えば、つぎの3つの製法があげられる。すなわち、金属箔の両面に、上記変性TFE共重合体層が積層されてなる両面金属ラミネートフィルムを用いる場合の製法(第1の製法)と、金属箔の片面のみに上記変性TFE共重合体層が積層されてなる片面金属ラミネートフィルムを用いる場合の製法(第2の製法,第3の製法)に大別することができる。なお、上記片面金属ラミネートフィルムを用いる場合は、上記片面金属ラミネートフィルムの金属箔側と、内層もしくは外層との間に、前述の変性TFE共重合体を用いてなる接着層を介在させることが、接着性の点から好ましい。

【0048】

(第1の製法)

金属箔の両面に、変性TFE共重合体層が積層されてなる両面金属ラミネートフィルムを作製するとともに、前記(A)を主成分とする内層用材料、および前記(C)を主成分とする外層用材料をそれぞれ準備する。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層1を形成した後、この内層1の外周面に、上記両面金属ラミネートフィルムを巻き付け、積層ホース体を作製する。つぎに、この積層ホース体の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層3を形成する。これにより、内層1の外周面に、両面金属ラミネートフィルムからなる中間バリア層2が形成され、その外周面に外層3が形成されてなる、燃料ホースを作製することができる。

【0049】

(第2の製法)

金属箔の片面のみに、変性TFE共重合体層が積層されてなる、片面金属ラミネートフィルムを作製する。また、前記(A)を主成分とする内層用材料、前記(C)を主成分とする外層用材料、および前述の変性TFE共重合体を主成分とする接着層用材料をそれぞれ準備する。つぎに、内層用の押出機と、接着層用の押出機とから、各層の形成材料をホース状に共押し出し成形して、管状の内層1の外周面に接着層を形成する。ついで、この接着層の外周面に、上記片面金属ラミネートフィルムの変性TFE共重合体層側を外周側(金属箔側を内周側)にして巻き付け、積層ホース体を作製する。つぎに、この積層ホース体の変性TFE共重合体層の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層3を形成する。これにより、内層1の外周面に、接着層を介して、片面金属ラミネートフィルム(内周側が金属箔、外周側が変性TFE共重合体層)からなる中間バリア層2が形成され、その外周面に外層3が形成されてなる、燃料ホースを作製することができる。

【0050】

(第3の製法)

上記第2の製法と同様にして、片面金属ラミネートフィルムを作製するとともに、内層用材料、外層用材料、および接着層用材料をそれぞれ準備する。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層1を形成した後、この内層1の外周面に、上記片面金属ラミネートフィルムの金属箔側を外周側(変性TFE共重合体層側を内周側)にして巻き付け、積層ホース体を作製する。つぎに、接着層用の押出機と、外層用の押出機とから各層の形成材料を、上記積層ホース体の金属箔の外周面に、共押し出し成形して、接着層の外周面に外層3を形成する。これにより、内層1の外周面に、片面金属ラミネートフィルム(内周側が変性TFE共重合体層、外周側が金属箔)からなる中間バリア層2が形成され、その外周面に接着層を介して、外層3が形成されてなる、燃料ホースを作製することができる。

【0051】

なお、上記金属ラミネートフィルム(B)の巻き付け方法としては、特に限定はなく、例えば、スパイラル状に巻き付ける方法、縦添えに巻き付ける方法(いわゆる、すし巻き)等があげられる。

【0052】

本発明において、上記のように、金属ラミネートフィルム(B)をスパイラル状等に巻き付けて中間バリア層2を形成する場合、燃料低透過性の点から、金属ラミネートフィルム(B)の重ね代幅は、ホースの曲げ加工後に1mm以上となることが好ましい。なお、中間バリア層2の形成に用いる金属ラミネートフィルム(B)の幅は、特に限定はないが、10mm程度が好ましい。

【0053】

本発明においては、上記燃料ホースの作製後に、必要に応じて、所望の形状に、曲げ加工を行うことができる。この曲げ加工は、例えば、直管ホースを所定形状の金型に入れ、200℃以下(好適には160〜200℃)の温度で加熱して溶融加熱するか、もしくは200℃以下(好適には160〜200℃)の温度の熱風で溶融加熱すること等により行うことができる。なお、金属ラミネートフィルム(B)の巻き付け時に加熱処理を行わずに、ホースの曲げ加工時に200℃以下の温度、好適には160〜200℃の温度で加熱処理を行うと、内層1や外層3の伸びや圧縮等に、金属ラミネートフィルム(B)の金属箔が追従することができ、金属箔にクラックが発生することがなくなり、燃料漏れ等を防止することができるようになる。

【0054】

本発明の燃料系樹脂ホースにおいて、ホース内径は4〜40mmの範囲が好ましく、特に好ましくは6〜33mmの範囲内であり、ホース外径は6〜50mmの範囲内が好ましく、特に好ましくは8〜40mmの範囲内である。また、内層1の厚みは0.1〜0.5mmの範囲内が好ましく、特に好ましくは0.1〜0.3mmの範囲内である。また、上記外層3の厚みは0.1〜0.8mmの範囲内が好ましく、特に好ましくは0.1〜0.5mmの範囲内である。なお、上記中間バリア層2の厚みは、前述の金属箔や変性TFE共重合体層の厚みに応じて、適宜設定される。また、片面金属ラミネートフィルムを用いて中間バリア層2を形成した場合に、この片面金属ラミネートフィルムの金属箔側と、内層もしくは外層との間に介在させる接着層の厚みは、通常、0.02〜0.3mmの範囲内である。

【0055】

なお、本発明の燃料系樹脂ホースは、上記図1に示したような3層構造に限定されるものではなく、例えば、内層1の内周面に導電性最内層を形成しても差し支えない。上記導電最性内層を形成する材料としては、例えば、前述のフッ素樹脂に、カーボンブラック等の導電剤を所定量配合したもの等が用いられる。なお、導電性最内層は、導電性最内層用の押出機から材料をホース状に共押し出しすることにより形成することができる。この場合、導電性最内層の厚みは、0.1mm以下とするのが好ましい。

【0056】

本発明の燃料系樹脂ホースは、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に好適に用いることができる。

【0057】

つぎに、実施例について比較例と併せて説明する。

【0058】

まず、実施例および比較例に先立ち、下記に示す各層の形成材料を準備した。

【0059】

〔PA11〕

アトフィナ社製、リルサンBESN NOIR P20TL

【0060】

〔PA12〕

宇部興産社製、ウベスタ3030JLX2

【0061】

〔フッ素樹脂A〕

酸変性ETFE(旭硝子社製、フルオンLM−ETFE AH2000)

【0062】

〔フッ素樹脂B〕

ETFE(旭硝子社製、フルオンC88AP)

【0063】

〔フッ素樹脂C〕

酸変性導電ETFE(旭硝子社製、フルオンLM−ETFE AH3000)

【0064】

〔変性TFE共重合体〕

カーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)

【0065】

つぎに、上記材料を用いて、燃料ホースを作製した。

【実施例】

【0066】

〔実施例1〕

前記第1の製法に準じ、両面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、上記金属箔(SUS304)の他方の面に、上記と同様にして、変性TFE共重合体を所定厚みに塗工した後、スリットで1.2cm幅に裁断することにより、両面金属ラミネートフィルムを作製した。ついで、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層を形成した後、この内層の外周面に、上記両面金属ラミネートフィルムを巻き付けてなる積層ホース体を作製した。つぎに、この積層ホース体の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層を形成した。これにより、内層の外周面に両面金属ラミネートフィルムからなる中間バリア層が形成され、その外周面に外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0067】

〔実施例2,3,5,6〕

各層の形成材料を、後記の表1に示す材料に変更する以外は、実施例1に準じて、燃料ホース(内径6mm、外径8mm)を作製した。

【0068】

〔実施例4〕

前記第2の製法に準じ、片面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、これをスリットで1.2cm幅に裁断することにより、片面金属ラミネートフィルムを作製した。つぎに、内層用の押出機と、接着層A用の押出機とを準備し、各押出機から各層の形成材料をホース状に共押し出し成形して、管状の内層の外周面に接着層Aを形成した。ついで、この接着層Aの外周面に、上記片面金属ラミネートフィルムの変性TFE共重合体層側を外周側(金属箔側を内周側)にして巻き付け、積層ホース体を作製した。つぎに、この積層ホース体の変性TFE共重合体層の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層を形成する。これにより、内層の外周面に、接着層Aを介して、片面金属ラミネートフィルム(内周側が金属箔、外周側が変性TFE共重合体層)からなる中間バリア層が形成され、その外周面に外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0069】

〔実施例7〕

各層の形成材料を、後記の表1に示す材料に変更するとともに、内層の内周面に最内層を形成する以外は、実施例1に準じて、燃料ホース(内径6mm、外径8mm)を作製した。

【0070】

〔実施例8〕

前記第3の製法に準じ、片面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、これをスリットで1.2cm幅に裁断することにより、片面金属ラミネートフィルムを作製した。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層を形成した後、この内層の外周面に、上記片面金属ラミネートフィルムの金属箔側を外周側(変性TFE共重合体層側を内周側)にして巻き付け、積層ホース体を作製した。つぎに、接着層B用の押出機と、外層用の押出機とを準備し、各押出機から各層の形成材料を、上記積層ホース体の金属箔の外周面に、共押し出し成形して、接着層Bの外周面に外層を形成した。これにより、内層の外周面に、片面金属ラミネートフィルム(内周側が変性TFE共重合体層、外周側が金属箔)からなる中間バリア層が形成され、その外周面に接着層Bを介して、外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0071】

〔比較例1,2〕

金属ラミネートフィルムからなる中間バリア層を形成しない以外は、実施例1に準じて、燃料ホースを作製した。すなわち、後記の表2に示す、内層用材料、接着層A用材料および外層用材料をそれぞれ準備した。ついで、各押出機から各層の形成材料をホース状に共押し出し成形して、管状の内層の外周面に接着層Aが形成され、その外周面に外層が形成されてなる燃料ホース(内径6mm、外径8mm)を作製した。

【0072】

【表1】

【0073】

【表2】

【0074】

このようにして得られた実施例および比較例の燃料ホースを用い、下記の基準に従って、各特性の評価を行った。これらの結果を、後記の表3および表4に併せて示した。

【0075】

〔ガソリン透過量〕

長さ10mの燃料ホース(内径6mm)の両端部を、円錐状の治具を用いて、燃料ホース端部内径が10mmになるように拡径した。また、端部の外周をR処理した外径8mmの金属配管(だだし、外径10mmに拡径されたバルジ加工部を2箇所有する)を2本準備し、上記燃料ホースの端部に1本ずつ圧入した。そして、一方の金属配管にはネジ式の目くら栓を装着し、他方の金属配管には金属バルブを装着した。つぎに、上記金属バルブを装着した金属配管側から、燃料ホース内にエタノール10体積%含有したインドレンガソリンを封入し、40℃で3000時間処理(なお、1週間毎に、エタノール10体積%含有したインドレンガソリンを交換)した。そして、CARB SHED法 DBLパターンで、3日間ガソリン透過量を測定し、ガソリン透過量が最大であった日の、燃料ホース1m当たりのガソリン透過量を算出した。なお、上記測定方法では、0.1mg/m/日が測定限界であるため、0.1mg/m/日未満であったものは「<0.1」と表記した。

【0076】

〔層間接着性〕

各燃料ホース(内径6mm)を長手方向に2分割し、そのうちの1つを用いて、各層の界面を剥離して密着力(N/cm)を算出した。層間接着性の評価は、密着力が20N/cm以上のものを○、20N/cm未満のものを×とした。

【0077】

〔耐衝撃性〕

各燃料ホースを−40℃で4時間放置した後、JASO M317に準じて、落錘(先端がR16mmに処理された直径32mmの丸棒、重さ450g)を305mmの高さから燃料ホース上に落下させる落錘試験を行った。その後、ホースを長手方向に半割して、燃料ホース内外面の異常の有無を確認した。評価は、燃料ホース内外面にクラックが入っていないものを○、クラックが入ったものを×とした。

【0078】

【表3】

【0079】

【表4】

【0080】

上記結果から、実施例品は、いずれもガソリン透過量が小さく、層間接着性に優れていた。

【0081】

これに対して、比較例1,2品は、内層と外層との間に、特定の金属ラミネートフィルムからなる中間バリア層を形成していないため、ガソリン透過量が非常に高く、ガソリン低透過性が著しく劣っていた。

【産業上の利用可能性】

【0082】

本発明の燃料系樹脂ホースは、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に好適に用いることができる。

【図面の簡単な説明】

【0083】

【図1】本発明の燃料系樹脂ホースの一例を示す断面図である。

【符号の説明】

【0084】

1 内層

2 中間バリア層

3 外層

【技術分野】

【0001】

本発明は、燃料系樹脂ホースに関するものであり、詳しくはガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に用いられる燃料系樹脂ホースおよびその製法に関するものである。

【背景技術】

【0002】

世界的な環境意識の高まりから、自動車用燃料系ホース等からの炭化水素蒸散量の規制が強化されてきており、なかでも米国ではかなり厳しい蒸散規制が法制化されている。このような状況の中で、炭化水素蒸散量の規制に対応するため、金属蒸着フィルムや金属箔をスパイラル状に巻き付けることにより、燃料低透過性を向上させた、多層構造のホースが提案されている。

【0003】

このようなホースとしては、例えば、つぎのような構成のものが提案されている。

【0004】

(1)ゴムおよび/または熱可塑性エラストマーからなる内層と、この内層の外側に、ホットメルト層を介して設けられる金属を蒸着した蒸着フィルムからなるバリア層と、このバリア層の外側に、ホットメルト層を介して設けられるゴムおよび/または熱可塑性エラストマーからなる外層とを備えた低透過ホース(特許文献1参照)。

【0005】

(2)ゴム層(内層)の外周に、樹脂層間に金属箔を積層した構成の積層フィルムからなる冷媒バリア層が形成され、その外周に補強層が形成され、さらにその外周にゴム層(外層)が形成された構成の低透過性ホース(特許文献2参照)。上記積層フィルムとして、例えば、接着剤層/ポリアミド層/アルミ箔/ポリアミド層/接着剤層の5層構造の積層フィルムが記載されている。

【特許文献1】特開2001−235068号公報

【特許文献2】特開2001−165358号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記(1)および(2)に記載のホースには、それぞれつぎのような難点がある。

【0007】

(1)のホース:蒸着フィルムからなるバリア層の両面に、ポリプロピレン等のポリオレフィン系ホットメルト接着剤を形成させてなる積層フィルムを、内層の外周に螺旋状に巻き付けることにより形成されているため、螺旋状に巻いた積層フィルムの界面(重ね代ホットメルト接着剤層部分)からエタノール添加ガソリンが透過しやすい等の難点がある。

【0008】

(2)のホース:積層フィルムからなる冷媒バリア層は、ゴム層(内層)の表面に積層フィルムをらせん状に巻き付けることにより形成されているため、らせん状に巻いた積層フィルムの界面(フィルムの重ね代部分)から、燃料が漏れる等の難点がある。また、上記ホースは、ゴム層と樹脂層との積層構造であり、ゴム層と樹脂層の接着性が悪いため、界面に接着剤層を形成しているが、ゴム層および接着剤層がいずれもバリア性が低く、接着界面から燃料が透過する可能性が高く、特に、エタノール添加ガソリンは透過しやすいという難点がある。

【0009】

本発明は、このような事情に鑑みなされたもので、金属箔と内層および外層との層間接着性に優れているとともに、金属箔の重ね代部からの燃料透過を抑制することができる燃料系樹脂ホースおよびその製法の提供を目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明は、燃料を流通させる管状の内層の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層が形成され、さらにこの中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースであって、上記内層が下記の(A)を用いて形成され、上記中間バリア層が下記の(B)を用いて形成されているとともに、上記外層が下記の(C)を用いて形成されている燃料系樹脂ホースを第1の要旨とする。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【0011】

また、上記燃料系樹脂ホースの製法であって、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを得る燃料系樹脂ホースの製法を第2の要旨とする。

【0012】

本発明者らは、金属箔と内層および外層との層間接着性に優れているとともに、金属箔の重ね代部からの燃料透過を抑制することができる燃料系樹脂ホースを得るため、鋭意研究を重ねた。その結果、金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層(変性TFE共重合体層)が積層されてなる金属ラミネートフィルムを、管状の内層の外周に巻き付けて中間バリア層を形成するとともに、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースにより、所期の目的を達成できることを見いだし、本発明に到達した。すなわち、上記のように、金属箔の片面もしくは両面に、変性TFE共重合体層が積層されてなる金属ラミネートフィルムを巻き付けて中間バリア層を形成しているため、上記金属箔により、燃料に対する優れたバリア性が得られるとともに、上記変性TFE共重合体層により、金属箔の重ね代部からの燃料透過を抑制することができる。また、金属箔の片面もしくは両面に形成した変性TFE共重合体層は、他の層との接着性に優れているため、変性TFE共重合層と、これに接する内層および外層との層間接着性が向上するようになる。

【発明の効果】

【0013】

このように、本発明の燃料系樹脂ホースは、金属箔の片面もしくは両面に、変性TFE共重合体層が積層されてなる金属ラミネートフィルムを巻き付けて中間バリア層を形成しているため、上記金属箔により、燃料に対する優れたバリア性が得られるとともに、上記変性TFE共重合体層により、金属箔の重ね代部からの燃料透過を抑制することができる。また、金属箔の片面もしくは両面に形成した変性TFE共重合層は、他の層との接着性に優れているため、変性TFE共重合体層と、これに接する内層および外層との層間接着性が向上する。そのため、内層や外層の伸びや圧縮等に、金属ラミネートフィルムの金属箔が追従することができ、金属箔にクラックが発生することがなくなり、燃料漏れ等を防止することができる。

【0014】

また、上記本発明の燃料系樹脂ホースの製法によると、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを作製することができる。このように、本発明の製法は、樹脂の押し出し工程と、金属ラミネートフィルム(B)の巻き付け工程のみでよく、従来のような接着剤層の形成工程も特に不要で、また、ゴム層の加硫工程等も不要であるため、極めて容易に多層構造の燃料系樹脂ホースを作製することができる。

【0015】

なお、本発明において、主成分とは、大部分の意味であるが、全体が主成分のみからなる場合も含める趣旨である。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施の形態を詳しく説明する。

【0017】

本発明の燃料系樹脂ホースは、例えば、図1に示すように、燃料を流通させる管状の内層1の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層2が形成され、さらにこの中間バリア層2の外周に外層3が形成されて構成されている。

【0018】

本発明においては、上記内層1が、下記の(A)を用いて形成され、上記中間バリア層2が下記の(B)を用いて形成され、上記外層3が下記の(C)を用いて形成されているのであって、これが最大の特徴である。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【0019】

上記内層1の形成材料(内層用材料)として用いられる、(A)の脂肪族ポリアミド樹脂としては、特に限定はないが、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性、低温衝撃性の観点から、ポリアミド6(PA6)、ポリアミド11(PA11)、ポリアミド12(PA12)が好ましい。

【0020】

また、上記内層1の形成材料(内層用材料)として用いられる、(A)のフッ素樹脂としては、特に限定はなく、例えば、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、ポリクロロトリフルオロエチレン(CTFE)、エチレン−クロロトリフルオロエチレン共重合体(ECTFE)、エチレン−テトラフルオロエチレン共重合体(ETFE)、ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(FEP)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド共重合体(THV)、ビニリデンフルオライド−ヘキサフルオロプロピレン共重合体、ビニリデンフルオライド−クロロトリフルオロエチレン共重合体、ビニリデンフルオライド−テトラフルオロエチレン共重合体、ビニリデンフルオライド−テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルコキシビニルエーテル共重合体、テトラフルオロエチレン−ビニリデンフルオライド−ヘキサフルオロプロピレン−パーフルオロアルコキシビニルエーテル共重合体等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、加工性に優れる点で、ETFE、THV、PVDFが好適に用いられる。

【0021】

また、上記フッ素樹脂は、変性フッ素樹脂と併用してもよく、あるいは変性フッ素樹脂単独で使用しても差し支えない。

【0022】

本発明において、上記変性フッ素樹脂とは、フッ素樹脂の合成時に、官能基を含むコモノマー(通常、ビニル化合物)等を共重合もしくはグラフト共重合させたり、微量の置換反応等により、フッ素樹脂の主鎖もしくは側鎖等に、官能基(変性基)等を導入して、フッ素樹脂本来の特性を阻害しない範囲で変性したものをいう。

【0023】

上記フッ素樹脂に導入する官能基としては、層間接着性が向上するものであれば特に限定はなく、例えば、カーボネート基、カルボン酸ハライド基、カルボキシル基、酸無水物、エポキシ基、ヒドロキシル基、クロロメチル基、イソシアネート基、アミノ基、アルデヒド基等があげられる。

【0024】

なお、本発明においては、上記内層用材料として、特定の樹脂(A)とともに、エラストマー、可塑剤、老化防止剤、難燃剤を適宜に配合しても差し支えない。この場合、燃料系樹脂ホースが、耐塩化カルシウム(耐塩カル)性や耐クリープ性を備え、引っ張り伸びが50%以上、好ましくは200%以上となるように、内層用材料を調製することが好ましい。

【0025】

上記エラストマーとしては、例えば、ポリエステル系熱可塑性エラストマー(TPEE)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリアミド系熱可塑性エラストマー(TPAE)、ポリスチレン系熱可塑性エラストマー(TPS)等があげられる。

【0026】

なお、本発明では、内層用材料として上記フッ素樹脂を用いる場合、カーボンブラック等の導電剤を添加し、内層1に導電性を付与しても差し支えない。このように、上記内層1に導電性を付与すると1燃料ポンプ等で発生した静電気によってホース内を流通する燃料が接触帯電した場合でも、スパーク等による火災の発生を防止でき、ホースの信頼性をより向上させることができる。

【0027】

ついで、本発明では、上記中間バリア層2の形成材料として、金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体(変性TFE共重合体)からなる層(変性TFE共重合体層)が積層されてなる金属ラミネートフィルムが用いられる。

【0028】

なお、本発明において、フィルムとは、文字通り、面状のフィルムに限定されるものではなく、フィルムを所定幅(短冊状等)に切断してなるテープ等も含む意味である。

【0029】

上記金属ラミネートフィルム(B)における金属箔の構成材料としては、特に限定はないが、例えば、アルミニウム、アルミニウム合金、鉄、鉄合金(ステンレスを含む)、銅、銅合金(真鍮、リン青銅を含む)、ニッケル、ニッケル合金、チタン、チタン合金等があげられる。これらのなかでも、耐食性の観点から、アルミニウム、SUS、銅合金等が好適に用いられる。なお、接着性を向上させるために、例えば、クロメート処理、シボ加工等の接着前処理を施しても差し支えない。

【0030】

本発明において、上記変性TFE共重合体とは、テトラフルオロエチレン(TFE)を主骨格とするフッ素樹脂の主鎖末端もしくは側鎖末端等に、カルボニル基のような官能基(変性基)を導入して、フッ素樹脂本来の特性を阻害しない範囲で変性したものが好ましい。

【0031】

上記テトラフルオロエチレン(TFE)を主骨格とするフッ素樹脂としては、例えば、テトラフルオロエチレン(TFE)に、フルオロビニル化合物や、これ以外の含フッ素モノマーを共重合させたもの等があげられる。なお、これらの含フッ素モノマーとともに、エチレン,プロピレン,1−ブテン,2−ブテン,塩化ビニル,塩化ビニリデン等のモノマーを共重合させたものであってもよい。

【0032】

上記フルオロビニル化合物としては、例えば、下記の一般式(1)で表されるもの等があげられる。

【0033】

【化1】

【0034】

上記一般式(1)で表されるフルオロビニル化合物において、Rfで表されるフルオロアルキル基のなかでも、耐熱性の点から、パーフルオロアルキル基、ω−ハイドロまたはω−クロロパーフルオロアルキル基が好ましい。

【0035】

そして、上記一般式(1)で表されるフルオロビニル化合物のなかでも、共重合性、モノマーの製造時の経済性、得られたフッ素樹脂の物性から、特に下記の式(2)で表されるフルオロビニル化合物が好適に用いられる。

【0036】

【化2】

【0037】

上記一般式(2)で表されるフルオロビニル化合物のなかでも、特にnが3〜5の整数であるフルオロビニル化合物が好適に用いられる。

【0038】

また、上記フルオロビニル化合物以外の含フッ素モノマーとしては、特に限定はないが、例えば、ヘキサフルオロプロピレン(HEP)、ビニリデンフルオライド、クロロトリフルオロエチレン(CTFE)、ヘキサフルオロイソブチレン、ヘキサフルオロアセトン、ペンタフルオロプロピレン、トリフルオロエチレン、フルオロ(アルキルビニルエーテル)等があげられる。

【0039】

ここで、上記変性TFE共重合体としては、テトラフルオロエチレン(TFE)30〜81モル%と、少なくとも1種の他のモノマー70〜19モル%とからなり、ポリマー鎖末端がカーボネート末端であるものが好ましい。

【0040】

上記変性TFE共重合体のなかでも特に、テトラフルオロエチレン(TFE)と、エチレンと、ヘキサフルオロプロピレンと、前記フルオロビニル化合物とを、ジ−n−プロピルパーオキシジカーボネートを投入して重合させたものが好ましい。このような変性TFE共重合体において、テトラフルオロエチレン(TFE)と、エチレンとのモル比は、40/60〜90/10の範囲が好ましく、フルオロビニル化合物の含有量は共重合体全体の10モル%以下が好ましく、ヘキサフルオロプロピレンの含有量は共重合体全体の10〜30モル%の範囲が好ましい。

【0041】

ここで、前記金属ラミネートフィルム(B)は、例えば、つぎの2通りの製法により作製することができる。

【0042】

(第1の製法)

金属箔の片面もしくは両面に、変性TFE共重合体を溶融押し出しすることにより、金属箔の片面もしくは両面に、上記変性TFE共重合体からなる変性TFE共重合体層が積層されてなる、金属ラミネートフィルム(B)を作製する方法。

【0043】

(第2の製法)

予め変性TFE共重合体を溶融押し出して、変性TFE共重合体フィルムを作製した後、このフィルムを、金属箔の片面もしくは両面にヒートラミネートすることにより、金属箔の片面もしくは両面に、上記変性TFE共重合体フィルムが積層されてなる、金属ラミネートフィルム(B)を作製する方法。

【0044】

このようにして得られる金属ラミネートフィルム(B)において、上記金属箔の厚みは、3〜100μmの範囲内が好ましく、特に好ましくは5〜50μmの範囲内である。すなわち、金属箔の厚みが3μm未満であると、金属材料にもよるが、金属ラミネートフィルム(B)の作製時や、この金属ラミネートフィルム(B)を巻き付けて中間バリア層2を形成する際に、テンションでフィルムの割れが発生する恐れがあり、逆に100μmを超えると、ハンドリング等の面で金属ラミネートフィルム(B)の巻き付け等が困難になる傾向がみられるからである。

【0045】

また、上記金属ラミネートフィルム(B)における、変性TFE共重合体層の厚みは、5〜500μmの範囲内が好ましく、特に好ましくは20〜300μmの範囲内である。すなわち、変性TFE共重合体層の厚みが5μm未満であると、金属ラミネートフィルム(B)の作製時に金属箔に積層することが困難となり、逆に500μmを超えると、コストが高くなる傾向がみられるからである。なお、本発明において、上記変性TFE共重合体層の厚みとは、前記第2の製法に示すように、変性TFE共重合体層が、変性TFE共重合体フィルムからなる場合は、そのフィルム自身の厚みをいう。

【0046】

つぎに、本発明では、上記外層3の形成材料(外層用材料)として、(C)の脂肪族ポリアミド樹脂が用いられる。この脂肪族ポリアミド樹脂としては、特に限定はないが、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性、低温衝撃性、耐候性等の観点から、ポリアミド11(PA11)、ポリアミド12(PA12)が好適に用いられる。

【0047】

ここで、前記図1に示すような、本発明の燃料系樹脂ホースの製法としては、例えば、つぎの3つの製法があげられる。すなわち、金属箔の両面に、上記変性TFE共重合体層が積層されてなる両面金属ラミネートフィルムを用いる場合の製法(第1の製法)と、金属箔の片面のみに上記変性TFE共重合体層が積層されてなる片面金属ラミネートフィルムを用いる場合の製法(第2の製法,第3の製法)に大別することができる。なお、上記片面金属ラミネートフィルムを用いる場合は、上記片面金属ラミネートフィルムの金属箔側と、内層もしくは外層との間に、前述の変性TFE共重合体を用いてなる接着層を介在させることが、接着性の点から好ましい。

【0048】

(第1の製法)

金属箔の両面に、変性TFE共重合体層が積層されてなる両面金属ラミネートフィルムを作製するとともに、前記(A)を主成分とする内層用材料、および前記(C)を主成分とする外層用材料をそれぞれ準備する。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層1を形成した後、この内層1の外周面に、上記両面金属ラミネートフィルムを巻き付け、積層ホース体を作製する。つぎに、この積層ホース体の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層3を形成する。これにより、内層1の外周面に、両面金属ラミネートフィルムからなる中間バリア層2が形成され、その外周面に外層3が形成されてなる、燃料ホースを作製することができる。

【0049】

(第2の製法)

金属箔の片面のみに、変性TFE共重合体層が積層されてなる、片面金属ラミネートフィルムを作製する。また、前記(A)を主成分とする内層用材料、前記(C)を主成分とする外層用材料、および前述の変性TFE共重合体を主成分とする接着層用材料をそれぞれ準備する。つぎに、内層用の押出機と、接着層用の押出機とから、各層の形成材料をホース状に共押し出し成形して、管状の内層1の外周面に接着層を形成する。ついで、この接着層の外周面に、上記片面金属ラミネートフィルムの変性TFE共重合体層側を外周側(金属箔側を内周側)にして巻き付け、積層ホース体を作製する。つぎに、この積層ホース体の変性TFE共重合体層の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層3を形成する。これにより、内層1の外周面に、接着層を介して、片面金属ラミネートフィルム(内周側が金属箔、外周側が変性TFE共重合体層)からなる中間バリア層2が形成され、その外周面に外層3が形成されてなる、燃料ホースを作製することができる。

【0050】

(第3の製法)

上記第2の製法と同様にして、片面金属ラミネートフィルムを作製するとともに、内層用材料、外層用材料、および接着層用材料をそれぞれ準備する。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層1を形成した後、この内層1の外周面に、上記片面金属ラミネートフィルムの金属箔側を外周側(変性TFE共重合体層側を内周側)にして巻き付け、積層ホース体を作製する。つぎに、接着層用の押出機と、外層用の押出機とから各層の形成材料を、上記積層ホース体の金属箔の外周面に、共押し出し成形して、接着層の外周面に外層3を形成する。これにより、内層1の外周面に、片面金属ラミネートフィルム(内周側が変性TFE共重合体層、外周側が金属箔)からなる中間バリア層2が形成され、その外周面に接着層を介して、外層3が形成されてなる、燃料ホースを作製することができる。

【0051】

なお、上記金属ラミネートフィルム(B)の巻き付け方法としては、特に限定はなく、例えば、スパイラル状に巻き付ける方法、縦添えに巻き付ける方法(いわゆる、すし巻き)等があげられる。

【0052】

本発明において、上記のように、金属ラミネートフィルム(B)をスパイラル状等に巻き付けて中間バリア層2を形成する場合、燃料低透過性の点から、金属ラミネートフィルム(B)の重ね代幅は、ホースの曲げ加工後に1mm以上となることが好ましい。なお、中間バリア層2の形成に用いる金属ラミネートフィルム(B)の幅は、特に限定はないが、10mm程度が好ましい。

【0053】

本発明においては、上記燃料ホースの作製後に、必要に応じて、所望の形状に、曲げ加工を行うことができる。この曲げ加工は、例えば、直管ホースを所定形状の金型に入れ、200℃以下(好適には160〜200℃)の温度で加熱して溶融加熱するか、もしくは200℃以下(好適には160〜200℃)の温度の熱風で溶融加熱すること等により行うことができる。なお、金属ラミネートフィルム(B)の巻き付け時に加熱処理を行わずに、ホースの曲げ加工時に200℃以下の温度、好適には160〜200℃の温度で加熱処理を行うと、内層1や外層3の伸びや圧縮等に、金属ラミネートフィルム(B)の金属箔が追従することができ、金属箔にクラックが発生することがなくなり、燃料漏れ等を防止することができるようになる。

【0054】

本発明の燃料系樹脂ホースにおいて、ホース内径は4〜40mmの範囲が好ましく、特に好ましくは6〜33mmの範囲内であり、ホース外径は6〜50mmの範囲内が好ましく、特に好ましくは8〜40mmの範囲内である。また、内層1の厚みは0.1〜0.5mmの範囲内が好ましく、特に好ましくは0.1〜0.3mmの範囲内である。また、上記外層3の厚みは0.1〜0.8mmの範囲内が好ましく、特に好ましくは0.1〜0.5mmの範囲内である。なお、上記中間バリア層2の厚みは、前述の金属箔や変性TFE共重合体層の厚みに応じて、適宜設定される。また、片面金属ラミネートフィルムを用いて中間バリア層2を形成した場合に、この片面金属ラミネートフィルムの金属箔側と、内層もしくは外層との間に介在させる接着層の厚みは、通常、0.02〜0.3mmの範囲内である。

【0055】

なお、本発明の燃料系樹脂ホースは、上記図1に示したような3層構造に限定されるものではなく、例えば、内層1の内周面に導電性最内層を形成しても差し支えない。上記導電最性内層を形成する材料としては、例えば、前述のフッ素樹脂に、カーボンブラック等の導電剤を所定量配合したもの等が用いられる。なお、導電性最内層は、導電性最内層用の押出機から材料をホース状に共押し出しすることにより形成することができる。この場合、導電性最内層の厚みは、0.1mm以下とするのが好ましい。

【0056】

本発明の燃料系樹脂ホースは、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に好適に用いることができる。

【0057】

つぎに、実施例について比較例と併せて説明する。

【0058】

まず、実施例および比較例に先立ち、下記に示す各層の形成材料を準備した。

【0059】

〔PA11〕

アトフィナ社製、リルサンBESN NOIR P20TL

【0060】

〔PA12〕

宇部興産社製、ウベスタ3030JLX2

【0061】

〔フッ素樹脂A〕

酸変性ETFE(旭硝子社製、フルオンLM−ETFE AH2000)

【0062】

〔フッ素樹脂B〕

ETFE(旭硝子社製、フルオンC88AP)

【0063】

〔フッ素樹脂C〕

酸変性導電ETFE(旭硝子社製、フルオンLM−ETFE AH3000)

【0064】

〔変性TFE共重合体〕

カーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)

【0065】

つぎに、上記材料を用いて、燃料ホースを作製した。

【実施例】

【0066】

〔実施例1〕

前記第1の製法に準じ、両面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、上記金属箔(SUS304)の他方の面に、上記と同様にして、変性TFE共重合体を所定厚みに塗工した後、スリットで1.2cm幅に裁断することにより、両面金属ラミネートフィルムを作製した。ついで、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層を形成した後、この内層の外周面に、上記両面金属ラミネートフィルムを巻き付けてなる積層ホース体を作製した。つぎに、この積層ホース体の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層を形成した。これにより、内層の外周面に両面金属ラミネートフィルムからなる中間バリア層が形成され、その外周面に外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0067】

〔実施例2,3,5,6〕

各層の形成材料を、後記の表1に示す材料に変更する以外は、実施例1に準じて、燃料ホース(内径6mm、外径8mm)を作製した。

【0068】

〔実施例4〕

前記第2の製法に準じ、片面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、これをスリットで1.2cm幅に裁断することにより、片面金属ラミネートフィルムを作製した。つぎに、内層用の押出機と、接着層A用の押出機とを準備し、各押出機から各層の形成材料をホース状に共押し出し成形して、管状の内層の外周面に接着層Aを形成した。ついで、この接着層Aの外周面に、上記片面金属ラミネートフィルムの変性TFE共重合体層側を外周側(金属箔側を内周側)にして巻き付け、積層ホース体を作製した。つぎに、この積層ホース体の変性TFE共重合体層の外周面に、上記外層用材料を押出機から熱溶融押し出し成形して、外層を形成する。これにより、内層の外周面に、接着層Aを介して、片面金属ラミネートフィルム(内周側が金属箔、外周側が変性TFE共重合体層)からなる中間バリア層が形成され、その外周面に外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0069】

〔実施例7〕

各層の形成材料を、後記の表1に示す材料に変更するとともに、内層の内周面に最内層を形成する以外は、実施例1に準じて、燃料ホース(内径6mm、外径8mm)を作製した。

【0070】

〔実施例8〕

前記第3の製法に準じ、片面金属ラミネートフィルムを用いて、燃料ホースを作製した。すなわち、変性TFE共重合体であるカーボネート変性TFE共重合体(ダイキン工業社製、ネオフロンEFEP RP4020、融点165℃)を、Tダイ押出機を用いて、金属箔(SUS304)の片面に溶融押し出し成形した後、ラミネーターで所定厚みに塗工した。ついで、これをスリットで1.2cm幅に裁断することにより、片面金属ラミネートフィルムを作製した。つぎに、内層用材料を押出機からホース状に熱溶融押し出し成形して、管状の内層を形成した後、この内層の外周面に、上記片面金属ラミネートフィルムの金属箔側を外周側(変性TFE共重合体層側を内周側)にして巻き付け、積層ホース体を作製した。つぎに、接着層B用の押出機と、外層用の押出機とを準備し、各押出機から各層の形成材料を、上記積層ホース体の金属箔の外周面に、共押し出し成形して、接着層Bの外周面に外層を形成した。これにより、内層の外周面に、片面金属ラミネートフィルム(内周側が変性TFE共重合体層、外周側が金属箔)からなる中間バリア層が形成され、その外周面に接着層Bを介して、外層が形成されてなる、燃料ホース(内径6mm、外径8mm)を作製した。

【0071】

〔比較例1,2〕

金属ラミネートフィルムからなる中間バリア層を形成しない以外は、実施例1に準じて、燃料ホースを作製した。すなわち、後記の表2に示す、内層用材料、接着層A用材料および外層用材料をそれぞれ準備した。ついで、各押出機から各層の形成材料をホース状に共押し出し成形して、管状の内層の外周面に接着層Aが形成され、その外周面に外層が形成されてなる燃料ホース(内径6mm、外径8mm)を作製した。

【0072】

【表1】

【0073】

【表2】

【0074】

このようにして得られた実施例および比較例の燃料ホースを用い、下記の基準に従って、各特性の評価を行った。これらの結果を、後記の表3および表4に併せて示した。

【0075】

〔ガソリン透過量〕

長さ10mの燃料ホース(内径6mm)の両端部を、円錐状の治具を用いて、燃料ホース端部内径が10mmになるように拡径した。また、端部の外周をR処理した外径8mmの金属配管(だだし、外径10mmに拡径されたバルジ加工部を2箇所有する)を2本準備し、上記燃料ホースの端部に1本ずつ圧入した。そして、一方の金属配管にはネジ式の目くら栓を装着し、他方の金属配管には金属バルブを装着した。つぎに、上記金属バルブを装着した金属配管側から、燃料ホース内にエタノール10体積%含有したインドレンガソリンを封入し、40℃で3000時間処理(なお、1週間毎に、エタノール10体積%含有したインドレンガソリンを交換)した。そして、CARB SHED法 DBLパターンで、3日間ガソリン透過量を測定し、ガソリン透過量が最大であった日の、燃料ホース1m当たりのガソリン透過量を算出した。なお、上記測定方法では、0.1mg/m/日が測定限界であるため、0.1mg/m/日未満であったものは「<0.1」と表記した。

【0076】

〔層間接着性〕

各燃料ホース(内径6mm)を長手方向に2分割し、そのうちの1つを用いて、各層の界面を剥離して密着力(N/cm)を算出した。層間接着性の評価は、密着力が20N/cm以上のものを○、20N/cm未満のものを×とした。

【0077】

〔耐衝撃性〕

各燃料ホースを−40℃で4時間放置した後、JASO M317に準じて、落錘(先端がR16mmに処理された直径32mmの丸棒、重さ450g)を305mmの高さから燃料ホース上に落下させる落錘試験を行った。その後、ホースを長手方向に半割して、燃料ホース内外面の異常の有無を確認した。評価は、燃料ホース内外面にクラックが入っていないものを○、クラックが入ったものを×とした。

【0078】

【表3】

【0079】

【表4】

【0080】

上記結果から、実施例品は、いずれもガソリン透過量が小さく、層間接着性に優れていた。

【0081】

これに対して、比較例1,2品は、内層と外層との間に、特定の金属ラミネートフィルムからなる中間バリア層を形成していないため、ガソリン透過量が非常に高く、ガソリン低透過性が著しく劣っていた。

【産業上の利用可能性】

【0082】

本発明の燃料系樹脂ホースは、ガソリン、アルコール混合ガソリン(ガソホール)、アルコール、水素、軽油、ジメチルエーテル、ディーゼル燃料、CNG(圧縮天然ガス)、LPG(液化石油ガス)のような自動車用燃料の輸送等に好適に用いることができる。

【図面の簡単な説明】

【0083】

【図1】本発明の燃料系樹脂ホースの一例を示す断面図である。

【符号の説明】

【0084】

1 内層

2 中間バリア層

3 外層

【特許請求の範囲】

【請求項1】

燃料を流通させる管状の内層の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層が形成され、さらにこの中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースであって、上記内層が下記の(A)を用いて形成され、上記中間バリア層が下記の(B)を用いて形成されているとともに、上記外層が下記の(C)を用いて形成されていることを特徴とする燃料系樹脂ホース。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【請求項2】

上記(B)中の金属箔の厚みが、3〜100μmの範囲内に設定されている請求項1記載の燃料系樹脂ホース。

【請求項3】

上記(B)中の金属箔が、アルミニウム、アルミニウム合金、鉄、鉄合金、銅、銅合金、ニッケル、ニッケル合金、チタンおよびチタン合金からなる群から選ばれた少なくとも1つの材料を用いて形成されている請求項1または2記載の燃料系樹脂ホース。

【請求項4】

上記(B)における変性テトラフルオロエチレン共重合体からなる層の厚みが、5〜500μmの範囲内に設定されている請求項1〜3のいずれか一項に記載の燃料系樹脂ホース。

【請求項5】

上記(A)におけるフッ素樹脂が、変性フッ素樹脂である請求項1〜4のいずれか一項に記載の燃料系樹脂ホース。

【請求項6】

請求項1〜5のいずれか一項に記載の燃料系樹脂ホースの製法であって、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを得ることを特徴とする燃料系樹脂ホースの製法。

【請求項7】

請求項6で作製した燃料系樹脂ホースを、所定形状の金型に入れ、加熱することにより、所定形状の曲がり加工を施す工程を有する請求項6記載の燃料系樹脂ホースの製法。

【請求項8】

金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体を溶融押し出しすることにより、上記金属ラミネートフィルム(B)を作製する請求項6または7記載の燃料系樹脂ホースの製法。

【請求項9】

変性テトラフルオロエチレン共重合体を溶融押し出してフッ素樹脂フィルムを作製した後、このフッ素樹脂フィルムを、金属箔の片面もしくは両面にヒートラミネートすることにより、上記金属ラミネートフィルム(B)を作製する請求項6または7記載の燃料系樹脂ホースの製法。

【請求項1】

燃料を流通させる管状の内層の外周に、金属ラミネートフィルムを巻き付けてなる中間バリア層が形成され、さらにこの中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースであって、上記内層が下記の(A)を用いて形成され、上記中間バリア層が下記の(B)を用いて形成されているとともに、上記外層が下記の(C)を用いて形成されていることを特徴とする燃料系樹脂ホース。

(A)脂肪族ポリアミド樹脂およびフッ素樹脂の少なくとも一方の樹脂。

(B)金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体からなる層が積層されてなる金属ラミネートフィルム。

(C)脂肪族ポリアミド樹脂。

【請求項2】

上記(B)中の金属箔の厚みが、3〜100μmの範囲内に設定されている請求項1記載の燃料系樹脂ホース。

【請求項3】

上記(B)中の金属箔が、アルミニウム、アルミニウム合金、鉄、鉄合金、銅、銅合金、ニッケル、ニッケル合金、チタンおよびチタン合金からなる群から選ばれた少なくとも1つの材料を用いて形成されている請求項1または2記載の燃料系樹脂ホース。

【請求項4】

上記(B)における変性テトラフルオロエチレン共重合体からなる層の厚みが、5〜500μmの範囲内に設定されている請求項1〜3のいずれか一項に記載の燃料系樹脂ホース。

【請求項5】

上記(A)におけるフッ素樹脂が、変性フッ素樹脂である請求項1〜4のいずれか一項に記載の燃料系樹脂ホース。

【請求項6】

請求項1〜5のいずれか一項に記載の燃料系樹脂ホースの製法であって、上記(A)を主成分とする内層用材料を熱溶融押し出し成形することにより管状の内層を形成した後、この内層の外周に上記金属ラミネートフィルム(B)を巻き付け、ついで、この金属ラミネートフィルム(B)の外周に、上記(C)を主成分とする外層用材料を熱溶融押し出し成形することにより、管状の内層の外周に上記金属ラミネートフィルム(B)からなる中間バリア層が形成され、この中間バリア層の外周に外層が形成されてなる燃料系樹脂ホースを得ることを特徴とする燃料系樹脂ホースの製法。

【請求項7】

請求項6で作製した燃料系樹脂ホースを、所定形状の金型に入れ、加熱することにより、所定形状の曲がり加工を施す工程を有する請求項6記載の燃料系樹脂ホースの製法。

【請求項8】

金属箔の片面もしくは両面に、変性テトラフルオロエチレン共重合体を溶融押し出しすることにより、上記金属ラミネートフィルム(B)を作製する請求項6または7記載の燃料系樹脂ホースの製法。

【請求項9】

変性テトラフルオロエチレン共重合体を溶融押し出してフッ素樹脂フィルムを作製した後、このフッ素樹脂フィルムを、金属箔の片面もしくは両面にヒートラミネートすることにより、上記金属ラミネートフィルム(B)を作製する請求項6または7記載の燃料系樹脂ホースの製法。

【図1】

【公開番号】特開2006−9957(P2006−9957A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−188273(P2004−188273)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]