燃料系部品の製造方法および燃料系部品

【課題】ニッケルの使用量を低減した上で、マスキング工程を廃止することにより、製造コストを低減する。

【解決手段】本発明は、鉄製の鍛造品からなる粗材30の内面にニッケルリンめっき層50が形成され、粗材30の外面に非金属製の塗膜40が形成されたフューエルデリバリパイプ20の製造方法であって、粗材30の外面に塗料をコーティングすることで、塗膜40を形成する外面コーティング工程と、塗膜40が形成された粗材30にドリル加工を施すことで、粗材30の内部に機械加工面33を形成する機械加工工程と、ドリル加工が施された粗材30をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、機械加工面33にニッケルリンめっき層50を形成するニッケルリンめっき工程とを備えたところに特徴を有する。

【解決手段】本発明は、鉄製の鍛造品からなる粗材30の内面にニッケルリンめっき層50が形成され、粗材30の外面に非金属製の塗膜40が形成されたフューエルデリバリパイプ20の製造方法であって、粗材30の外面に塗料をコーティングすることで、塗膜40を形成する外面コーティング工程と、塗膜40が形成された粗材30にドリル加工を施すことで、粗材30の内部に機械加工面33を形成する機械加工工程と、ドリル加工が施された粗材30をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、機械加工面33にニッケルリンめっき層50を形成するニッケルリンめっき工程とを備えたところに特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料系部品の製造方法および燃料系部品に関する。

【背景技術】

【0002】

従来、内燃機関に用いられる燃料系部品として、例えば下記特許文献1に記載のフューエルデリバリパイプなどが知られている。このフューエルデリバリパイプにおける燃料通路側の面には、ニッケルリンめっきなどのめっき処理が施されている。一般にニッケルリンめっきは、バイオ燃料などのアルコールを混合させた燃料によって燃料通路を構成する壁面が腐食することを防ぐために用いられている。一方、フューエルデリバリパイプの外面には、塩害対策として防錆処理が施されている。このようなフューエルデリバリパイプの製造方法の一例として、図8、図9、および図10を参照しながら以下に説明する。

【0003】

まず、鉄製の鍛造品からなるロッド材を切断することでこのロッド材から粗材1を切り出す(鍛造品工程)。次に、粗材1の軸心に沿ってドリル加工を行うことで、粗材1の内部に円孔2を形成する(機械加工工程)。次に、円孔2が形成された粗材1をニッケルリンめっき液中に含浸し、無電解めっきを施すことで、円孔2の内周面と粗材1の外周面とにニッケルリンめっき層3を形成する(ニッケルリンめっき工程)。次に、粗材1の両端開口にゴム栓4を嵌めて粗材1の内部に塗料が浸入しないようにマスキングした上で(マスキング工程)、粗材1をコーティングすることにより、粗材1の外周面に塗膜5を形成する(外面コーティング工程)。こうして、粗材1の内周面にニッケルリンめっき層3が形成され、粗材1の外周面に塗膜5が形成されたフューエルデリバリパイプ6が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−117826号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のフューエルデリバリパイプ6は、図10に示すように、燃料通路7側から順に、ニッケルリンめっき層3、粗材1、ニッケルリンめっき層3、塗膜5からなる4層構造とされており、2層のニッケルリンめっき層3が形成されてしまう。2層のニッケルリンめっき層3のうち、燃料と接触しない側のニッケルリンめっき層3は不要であり、レアメタルであるニッケルの使用量が増加する。また、塗膜5をコーティングする前にゴム栓4を用いて燃料通路7内を封止する必要があり、外面コーティング工程の前にマスキング工程を追加しなければならない。すなわち、フューエルデリバリパイプ6の製造コストを低減するには、ニッケルの使用量を低減することと、マスキング工程を廃止することの双方が重要な課題となっている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、ニッケルの使用量を低減した上で、マスキング工程を廃止することにより、製造コストを低減することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、鉄製の鍛造品からなる粗材の内面にニッケルリンめっき層が形成され、粗材の外面に非金属製の塗膜が形成された燃料系部品の製造方法であって、粗材の外面に塗料をコーティングすることで、塗膜を形成する外面コーティング工程と、塗膜が形成された粗材に機械加工を施すことで、粗材の内部に機械加工面を形成する機械加工工程と、機械加工が施された粗材をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、機械加工面にニッケルリンめっき層を形成するニッケルリンめっき工程とを備えたところに特徴を有する。

【0008】

ここで、燃料系部品とは、燃料タンク、この燃料タンクから内燃機関に向かう燃料パイプ、複数のインジェクタに燃料を分配して供給するフューエルデリバリパイプなどを意味している。すなわち、燃料系部品とは、燃料に接触する接触面を有する部品全般のことをいう。また、燃料とは、例えばバイオ燃料などの名称で呼ばれるアルコールを混合した燃料のみならず、アルコールのみからなる燃料やアルコールを混合しない燃料をも意味している。

【0009】

このような製造方法によると、粗材に非金属製の塗膜をコーティングした後に、粗材を機械加工することで機械加工面を形成しているため、塗膜をマスクとして機能させることができる。これにより、機械加工面のみにニッケルリンめっき層を形成することができるため、マスキング工程を廃止できる。また、ニッケルリンめっき層を1層のみにできるため、ニッケルの使用量を低減することができる。これらの結果、燃料系部品の製造コストを低減できる。

【0010】

一般に、鍛造によって形成された鍛造品の表面(以下「粗材鍛造面」という)は、粗材に機械加工を施すことで形成された機械加工面よりも面粗度が粗いため、機械加工面よりも表面積が大きくなる。このため、粗材鍛造面と機械加工面に対して同条件でめっき処理を施した場合、粗材鍛造面のほうがめっき厚が小さくなってしまう。さらに、粗材鍛造面では酸化被膜等が付きやすく、めっき処理の際にめっき液との界面で行われる酸化還元反応に少なからず影響を与えることになる。その点、上記した製造方法では、機械加工面のみにニッケルリンめっき層を形成しているため、ニッケルリンめっき工程の際にピンホールがなく膜厚が安定しためっき被膜を得ることができる。

【0011】

本発明の実施の態様として、以下のようにしてもよい。

塗料はエポキシ樹脂系塗料であり、外面コーティング工程では、カチオン電着塗装により塗料が粗材の外面にコーティングされるようにしてもよい。

このようにカチオン電着塗装によると、ピンホールがなく膜厚が均一で密着性のよい厚い塗膜を形成することができる。特に鍛造品である粗材は、めっき処理がしにくいため、カチオン電着塗装が好適である。

【0012】

また、本発明は、燃料を通す燃料通路が内部に形成された燃料系部品であって、鉄製の鍛造品からなる粗材と、粗材における燃料通路側の面に形成されたニッケルリンめっき層と、粗材における燃料通路とは反対側の面に形成された非金属製の塗膜とを備えた構成としてもよい。また、塗膜は、エポキシ樹脂系塗料をカチオン電着塗装により粗材の外面にコーティングしたものとしてもよい。

【0013】

このような構成によると、粗材の表面に対してニッケルリンめっき層と塗膜を直接形成しているため、燃料系部品を3層で構成することができる。このため、燃料系部品の材料コストを低減することができる。

【発明の効果】

【0014】

本発明によれば、ニッケルの使用量を低減した上で、マスキング工程を廃止することにより、製造コストを低減することができる。

【図面の簡単な説明】

【0015】

【図1】実施形態における燃料系部品の構成を示す斜視図

【図2】フューエルデリバリパイプの正面図

【図3】フューエルデリバリパイプの平面図

【図4】フューエルデリバリパイプの内部構造を示す縦断面図

【図5】実施形態におけるフューエルデリバリパイプの製造方法を示す工程図

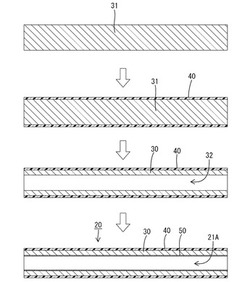

【図6】フューエルデリバリパイプの製造方法を簡易的に示す断面図

【図7】図6において完成したフューエルデリバリパイプの一部を拡大して示す断面図

【図8】従来におけるフューエルデリバリパイプの製造方法を示す工程図

【図9】フューエルデリバリパイプの製造方法を簡易的に示す断面図

【図10】図9において完成したフューエルデリバリパイプの一部を拡大して示す断面図

【発明を実施するための形態】

【0016】

<実施形態>

本発明の実施形態を図1ないし図7の図面を参照しながら説明する。まず、本発明における燃料系部品の全体構造について図1ないし図4の図面を参照しながら説明する。図1は、燃料系部品が自動車10の車体11に取り付けられた状態を示す断面図である。燃料系部品は、燃料タンク12とエンジン13の間で燃料が接触する接触面を有する部品である。具体的には、燃料系部品は、燃料タンク12、燃料供給ポンプ14、燃料移送管P1、燃料移送管P2、燃料帰還管P3、フィルタ15、圧力調整装置16などを備えて構成されている。

【0017】

燃料供給ポンプ14は、燃料タンク12の内部に配置され、燃料をエンジン13に送り込むために加圧する装置である。燃料供給ポンプ14により加圧された燃料は、燃料移送管P1によって車体11の後部に配置された燃料タンク12から車体11の前部に配置されたエンジン13に移送される。燃料移送管P1によって移送された燃料は、フィルタ15によって濾過され、圧力調整装置16と燃料移送管P2とを介してフューエルデリバリパイプ20に供給される。フューエルデリバリパイプ20に供給される際の圧力は、圧力調整装置16によって一定の圧力に調整されている。

【0018】

本実施形態の燃料は、例えばバイオ燃料などの名称で呼ばれるアルコールを含んだアルコール燃料である。このアルコール燃料は、金属を腐食させる性質を有することから、アルコール燃料が用いられる燃料系部品には、腐食対策として一般にニッケルリンめっき処理が施されている。一方、燃料系部品の外周面には、塩害対策として防錆処理が施されており、本実施形態の防錆処理は、非金属製の塗料をコーティングして形成された塗膜40によって行われている。この点については後に詳述する。

【0019】

フューエルデリバリパイプ20は、図2に示すように、筒状をなすパイプ本体21を有し、パイプ本体21には、図3に示すように、複数のボルト取付部22が側方に張り出す形態で設けられている。これらのボルト取付部22は、パイプ本体21の長さ方向において等間隔で配置されている。ボルト取付部22には、ボルト(図示せず)を通すボルト孔22Aが貫通して形成されている。

【0020】

また、パイプ本体21における各ボルト取付部22の近傍には、インジェクタ23を取り付けるためのインジェクタ取付部24が設けられている。図4に示すように、インジェクタ取付部24は筒状をなし、その一端は下方に開口している。一方、インジェクタ取付部24の他端は、パイプ本体21の軸心に沿って形成された燃料通路21Aに連通している。このため、燃料通路21A内に送られた燃料は、各インジェクタ取付部24に分配され、各インジェクタ取付部24の取り付けられたインジェクタ23を通してエンジン13内部に噴射される。

【0021】

次に、フューエルデリバリパイプ20の製造方法およびその内部構造について図5、図6、および図7の図面を参照しながら説明する。なお、図6および図7は、フューエルデリバリパイプ20を簡素化して示した断面図である。このため、ボルト取付部22とインジェクタ取付部24については図示していない。フューエルデリバリパイプ20の主要部分は、鉄製の鍛造品からなる粗材30によって構成されている。粗材30は、鉄製の鍛造品からなるロッド材を母材として形成されている。図6に示すように、ロッド材を所定の長さで切り出すことにより、柱状をなす芯材31を得る(図5の鍛造品工程)。

【0022】

次に、この芯材31にリン酸塩処理を行った後に、この芯材31をエポキシ樹脂系の電着塗料液中に含浸させてカチオン電着塗装を行うことにより、芯材31の外周面に塗膜40がコーティングされる。芯材31の外周面は、鍛造によって形成された面であるため、板金のプレス品よりもめっき処理がしにくいものの、本実施形態ではカチオン電着塗装を採用しているため、ピンホールがなく膜厚が均一で密着性のよい厚い塗膜40を形成することができる。また、塗膜40はエポキシ樹脂系の塗料によって形成された樹脂製(非金属製)であるため、後述するニッケルリンめっき工程においてマスキングをしなくても塗膜40上にニッケルリンめっき層50が形成されることはない(図5の外面コーティング工程)。

【0023】

次に、芯材31の軸心に沿ってドリル加工を行うことにより、芯材31の内部に貫通孔32を貫通形成し、貫通孔32が設けられた粗材30を得る。この粗材30における貫通孔32を構成する壁面は、ドリル加工によって形成された機械加工面33であるため、鍛造によって形成された面よりもめっき処理がしやすくなっている。このため、次述するニッケルリンめっき工程の際にピンホールがなく膜厚が安定しためっき被膜を得ることができる。なお、塗膜40の膜厚は、ドリル加工の際に芯材31をクランプで挟み付けるなどして固定した場合であっても塗膜40が剥がれない程度の厚さに設定されている(図5の機械加工工程)。具体的には、塗膜40の膜厚は10〜20μm程度とされており、その膜厚測定方法としては、電磁膜厚計による測定方法、マスキング段差形状を測定する方法などが挙げられる。

【0024】

次に、粗材30をニッケルリンめっき液中に含浸させて無電解めっきを行うことにより、機械加工面33にニッケルリンめっき層50を形成する。ニッケルリンめっき層50の膜厚としては8〜30μmとすることが好ましく、10〜20μmとすることがさらに好ましい。その膜厚測定方法としては、電磁膜厚計による測定方法、マスキング段差形状を測定する方法などが挙げられる。前述したように、塗膜40上にはニッケルリンめっき層50が形成されないため、機械加工面33のみにニッケルリンめっき層50を形成することができる。これにより、燃料通路21Aを構成する内周面がニッケルリンめっき層50により構成され、粗材30の内部に燃料通路21Aが形成されたフューエルデリバリパイプ20が完成する(図5のニッケルリンめっき工程)。

【0025】

以上のような製造工程によって製造されたフューエルデリバリパイプ20は、図7に示すように、燃料通路21A側から順に、ニッケルリンめっき層50、塗膜40、粗材30からなる3層構造とされる。したがって、燃料通路21Aを通る燃料に接触する箇所のみにニッケルリンめっき層50を形成することができ、レアメタルであるニッケルの使用量を大幅に低減することができる。また、塗膜40をマスクとして機能させているため、マスキング工程を廃止することができる。これらの結果、フューエルデリバリパイプ20の製造コストを低減することができる。

【0026】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では燃料系部品の製造方法としてフューエルデリバリパイプ20の製造方法を例示しているものの、本発明によると、燃料タンク12、燃料移送管P1,P2、燃料帰還管P3などの製造方法に適用してもよい。

【0027】

(2)上記実施形態では機械加工としてドリル加工を例示しているものの、本発明によると、中ぐり加工などに適用してもよい。

【0028】

(3)上記実施形態ではカチオン電着塗装によって塗膜40をコーティングしているものの、本発明によると、スプレー塗装などによって塗膜を形成してもよい。

【0029】

(4)上記実施形態ではフューエルデリバリパイプ20の具体的形状として図2ないし図4に記載したものを例示しているものの、本発明によると、例えばインジェクタ取付部が4つ配されたフューエルデリバリパイプとしてもよい。

【符号の説明】

【0030】

20…フューエルデリバリパイプ(燃料系部品)

21A…燃料通路

30…粗材

33…機械加工面

40…塗膜

50…ニッケルリンめっき層

【技術分野】

【0001】

本発明は、燃料系部品の製造方法および燃料系部品に関する。

【背景技術】

【0002】

従来、内燃機関に用いられる燃料系部品として、例えば下記特許文献1に記載のフューエルデリバリパイプなどが知られている。このフューエルデリバリパイプにおける燃料通路側の面には、ニッケルリンめっきなどのめっき処理が施されている。一般にニッケルリンめっきは、バイオ燃料などのアルコールを混合させた燃料によって燃料通路を構成する壁面が腐食することを防ぐために用いられている。一方、フューエルデリバリパイプの外面には、塩害対策として防錆処理が施されている。このようなフューエルデリバリパイプの製造方法の一例として、図8、図9、および図10を参照しながら以下に説明する。

【0003】

まず、鉄製の鍛造品からなるロッド材を切断することでこのロッド材から粗材1を切り出す(鍛造品工程)。次に、粗材1の軸心に沿ってドリル加工を行うことで、粗材1の内部に円孔2を形成する(機械加工工程)。次に、円孔2が形成された粗材1をニッケルリンめっき液中に含浸し、無電解めっきを施すことで、円孔2の内周面と粗材1の外周面とにニッケルリンめっき層3を形成する(ニッケルリンめっき工程)。次に、粗材1の両端開口にゴム栓4を嵌めて粗材1の内部に塗料が浸入しないようにマスキングした上で(マスキング工程)、粗材1をコーティングすることにより、粗材1の外周面に塗膜5を形成する(外面コーティング工程)。こうして、粗材1の内周面にニッケルリンめっき層3が形成され、粗材1の外周面に塗膜5が形成されたフューエルデリバリパイプ6が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−117826号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のフューエルデリバリパイプ6は、図10に示すように、燃料通路7側から順に、ニッケルリンめっき層3、粗材1、ニッケルリンめっき層3、塗膜5からなる4層構造とされており、2層のニッケルリンめっき層3が形成されてしまう。2層のニッケルリンめっき層3のうち、燃料と接触しない側のニッケルリンめっき層3は不要であり、レアメタルであるニッケルの使用量が増加する。また、塗膜5をコーティングする前にゴム栓4を用いて燃料通路7内を封止する必要があり、外面コーティング工程の前にマスキング工程を追加しなければならない。すなわち、フューエルデリバリパイプ6の製造コストを低減するには、ニッケルの使用量を低減することと、マスキング工程を廃止することの双方が重要な課題となっている。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、ニッケルの使用量を低減した上で、マスキング工程を廃止することにより、製造コストを低減することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、鉄製の鍛造品からなる粗材の内面にニッケルリンめっき層が形成され、粗材の外面に非金属製の塗膜が形成された燃料系部品の製造方法であって、粗材の外面に塗料をコーティングすることで、塗膜を形成する外面コーティング工程と、塗膜が形成された粗材に機械加工を施すことで、粗材の内部に機械加工面を形成する機械加工工程と、機械加工が施された粗材をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、機械加工面にニッケルリンめっき層を形成するニッケルリンめっき工程とを備えたところに特徴を有する。

【0008】

ここで、燃料系部品とは、燃料タンク、この燃料タンクから内燃機関に向かう燃料パイプ、複数のインジェクタに燃料を分配して供給するフューエルデリバリパイプなどを意味している。すなわち、燃料系部品とは、燃料に接触する接触面を有する部品全般のことをいう。また、燃料とは、例えばバイオ燃料などの名称で呼ばれるアルコールを混合した燃料のみならず、アルコールのみからなる燃料やアルコールを混合しない燃料をも意味している。

【0009】

このような製造方法によると、粗材に非金属製の塗膜をコーティングした後に、粗材を機械加工することで機械加工面を形成しているため、塗膜をマスクとして機能させることができる。これにより、機械加工面のみにニッケルリンめっき層を形成することができるため、マスキング工程を廃止できる。また、ニッケルリンめっき層を1層のみにできるため、ニッケルの使用量を低減することができる。これらの結果、燃料系部品の製造コストを低減できる。

【0010】

一般に、鍛造によって形成された鍛造品の表面(以下「粗材鍛造面」という)は、粗材に機械加工を施すことで形成された機械加工面よりも面粗度が粗いため、機械加工面よりも表面積が大きくなる。このため、粗材鍛造面と機械加工面に対して同条件でめっき処理を施した場合、粗材鍛造面のほうがめっき厚が小さくなってしまう。さらに、粗材鍛造面では酸化被膜等が付きやすく、めっき処理の際にめっき液との界面で行われる酸化還元反応に少なからず影響を与えることになる。その点、上記した製造方法では、機械加工面のみにニッケルリンめっき層を形成しているため、ニッケルリンめっき工程の際にピンホールがなく膜厚が安定しためっき被膜を得ることができる。

【0011】

本発明の実施の態様として、以下のようにしてもよい。

塗料はエポキシ樹脂系塗料であり、外面コーティング工程では、カチオン電着塗装により塗料が粗材の外面にコーティングされるようにしてもよい。

このようにカチオン電着塗装によると、ピンホールがなく膜厚が均一で密着性のよい厚い塗膜を形成することができる。特に鍛造品である粗材は、めっき処理がしにくいため、カチオン電着塗装が好適である。

【0012】

また、本発明は、燃料を通す燃料通路が内部に形成された燃料系部品であって、鉄製の鍛造品からなる粗材と、粗材における燃料通路側の面に形成されたニッケルリンめっき層と、粗材における燃料通路とは反対側の面に形成された非金属製の塗膜とを備えた構成としてもよい。また、塗膜は、エポキシ樹脂系塗料をカチオン電着塗装により粗材の外面にコーティングしたものとしてもよい。

【0013】

このような構成によると、粗材の表面に対してニッケルリンめっき層と塗膜を直接形成しているため、燃料系部品を3層で構成することができる。このため、燃料系部品の材料コストを低減することができる。

【発明の効果】

【0014】

本発明によれば、ニッケルの使用量を低減した上で、マスキング工程を廃止することにより、製造コストを低減することができる。

【図面の簡単な説明】

【0015】

【図1】実施形態における燃料系部品の構成を示す斜視図

【図2】フューエルデリバリパイプの正面図

【図3】フューエルデリバリパイプの平面図

【図4】フューエルデリバリパイプの内部構造を示す縦断面図

【図5】実施形態におけるフューエルデリバリパイプの製造方法を示す工程図

【図6】フューエルデリバリパイプの製造方法を簡易的に示す断面図

【図7】図6において完成したフューエルデリバリパイプの一部を拡大して示す断面図

【図8】従来におけるフューエルデリバリパイプの製造方法を示す工程図

【図9】フューエルデリバリパイプの製造方法を簡易的に示す断面図

【図10】図9において完成したフューエルデリバリパイプの一部を拡大して示す断面図

【発明を実施するための形態】

【0016】

<実施形態>

本発明の実施形態を図1ないし図7の図面を参照しながら説明する。まず、本発明における燃料系部品の全体構造について図1ないし図4の図面を参照しながら説明する。図1は、燃料系部品が自動車10の車体11に取り付けられた状態を示す断面図である。燃料系部品は、燃料タンク12とエンジン13の間で燃料が接触する接触面を有する部品である。具体的には、燃料系部品は、燃料タンク12、燃料供給ポンプ14、燃料移送管P1、燃料移送管P2、燃料帰還管P3、フィルタ15、圧力調整装置16などを備えて構成されている。

【0017】

燃料供給ポンプ14は、燃料タンク12の内部に配置され、燃料をエンジン13に送り込むために加圧する装置である。燃料供給ポンプ14により加圧された燃料は、燃料移送管P1によって車体11の後部に配置された燃料タンク12から車体11の前部に配置されたエンジン13に移送される。燃料移送管P1によって移送された燃料は、フィルタ15によって濾過され、圧力調整装置16と燃料移送管P2とを介してフューエルデリバリパイプ20に供給される。フューエルデリバリパイプ20に供給される際の圧力は、圧力調整装置16によって一定の圧力に調整されている。

【0018】

本実施形態の燃料は、例えばバイオ燃料などの名称で呼ばれるアルコールを含んだアルコール燃料である。このアルコール燃料は、金属を腐食させる性質を有することから、アルコール燃料が用いられる燃料系部品には、腐食対策として一般にニッケルリンめっき処理が施されている。一方、燃料系部品の外周面には、塩害対策として防錆処理が施されており、本実施形態の防錆処理は、非金属製の塗料をコーティングして形成された塗膜40によって行われている。この点については後に詳述する。

【0019】

フューエルデリバリパイプ20は、図2に示すように、筒状をなすパイプ本体21を有し、パイプ本体21には、図3に示すように、複数のボルト取付部22が側方に張り出す形態で設けられている。これらのボルト取付部22は、パイプ本体21の長さ方向において等間隔で配置されている。ボルト取付部22には、ボルト(図示せず)を通すボルト孔22Aが貫通して形成されている。

【0020】

また、パイプ本体21における各ボルト取付部22の近傍には、インジェクタ23を取り付けるためのインジェクタ取付部24が設けられている。図4に示すように、インジェクタ取付部24は筒状をなし、その一端は下方に開口している。一方、インジェクタ取付部24の他端は、パイプ本体21の軸心に沿って形成された燃料通路21Aに連通している。このため、燃料通路21A内に送られた燃料は、各インジェクタ取付部24に分配され、各インジェクタ取付部24の取り付けられたインジェクタ23を通してエンジン13内部に噴射される。

【0021】

次に、フューエルデリバリパイプ20の製造方法およびその内部構造について図5、図6、および図7の図面を参照しながら説明する。なお、図6および図7は、フューエルデリバリパイプ20を簡素化して示した断面図である。このため、ボルト取付部22とインジェクタ取付部24については図示していない。フューエルデリバリパイプ20の主要部分は、鉄製の鍛造品からなる粗材30によって構成されている。粗材30は、鉄製の鍛造品からなるロッド材を母材として形成されている。図6に示すように、ロッド材を所定の長さで切り出すことにより、柱状をなす芯材31を得る(図5の鍛造品工程)。

【0022】

次に、この芯材31にリン酸塩処理を行った後に、この芯材31をエポキシ樹脂系の電着塗料液中に含浸させてカチオン電着塗装を行うことにより、芯材31の外周面に塗膜40がコーティングされる。芯材31の外周面は、鍛造によって形成された面であるため、板金のプレス品よりもめっき処理がしにくいものの、本実施形態ではカチオン電着塗装を採用しているため、ピンホールがなく膜厚が均一で密着性のよい厚い塗膜40を形成することができる。また、塗膜40はエポキシ樹脂系の塗料によって形成された樹脂製(非金属製)であるため、後述するニッケルリンめっき工程においてマスキングをしなくても塗膜40上にニッケルリンめっき層50が形成されることはない(図5の外面コーティング工程)。

【0023】

次に、芯材31の軸心に沿ってドリル加工を行うことにより、芯材31の内部に貫通孔32を貫通形成し、貫通孔32が設けられた粗材30を得る。この粗材30における貫通孔32を構成する壁面は、ドリル加工によって形成された機械加工面33であるため、鍛造によって形成された面よりもめっき処理がしやすくなっている。このため、次述するニッケルリンめっき工程の際にピンホールがなく膜厚が安定しためっき被膜を得ることができる。なお、塗膜40の膜厚は、ドリル加工の際に芯材31をクランプで挟み付けるなどして固定した場合であっても塗膜40が剥がれない程度の厚さに設定されている(図5の機械加工工程)。具体的には、塗膜40の膜厚は10〜20μm程度とされており、その膜厚測定方法としては、電磁膜厚計による測定方法、マスキング段差形状を測定する方法などが挙げられる。

【0024】

次に、粗材30をニッケルリンめっき液中に含浸させて無電解めっきを行うことにより、機械加工面33にニッケルリンめっき層50を形成する。ニッケルリンめっき層50の膜厚としては8〜30μmとすることが好ましく、10〜20μmとすることがさらに好ましい。その膜厚測定方法としては、電磁膜厚計による測定方法、マスキング段差形状を測定する方法などが挙げられる。前述したように、塗膜40上にはニッケルリンめっき層50が形成されないため、機械加工面33のみにニッケルリンめっき層50を形成することができる。これにより、燃料通路21Aを構成する内周面がニッケルリンめっき層50により構成され、粗材30の内部に燃料通路21Aが形成されたフューエルデリバリパイプ20が完成する(図5のニッケルリンめっき工程)。

【0025】

以上のような製造工程によって製造されたフューエルデリバリパイプ20は、図7に示すように、燃料通路21A側から順に、ニッケルリンめっき層50、塗膜40、粗材30からなる3層構造とされる。したがって、燃料通路21Aを通る燃料に接触する箇所のみにニッケルリンめっき層50を形成することができ、レアメタルであるニッケルの使用量を大幅に低減することができる。また、塗膜40をマスクとして機能させているため、マスキング工程を廃止することができる。これらの結果、フューエルデリバリパイプ20の製造コストを低減することができる。

【0026】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では燃料系部品の製造方法としてフューエルデリバリパイプ20の製造方法を例示しているものの、本発明によると、燃料タンク12、燃料移送管P1,P2、燃料帰還管P3などの製造方法に適用してもよい。

【0027】

(2)上記実施形態では機械加工としてドリル加工を例示しているものの、本発明によると、中ぐり加工などに適用してもよい。

【0028】

(3)上記実施形態ではカチオン電着塗装によって塗膜40をコーティングしているものの、本発明によると、スプレー塗装などによって塗膜を形成してもよい。

【0029】

(4)上記実施形態ではフューエルデリバリパイプ20の具体的形状として図2ないし図4に記載したものを例示しているものの、本発明によると、例えばインジェクタ取付部が4つ配されたフューエルデリバリパイプとしてもよい。

【符号の説明】

【0030】

20…フューエルデリバリパイプ(燃料系部品)

21A…燃料通路

30…粗材

33…機械加工面

40…塗膜

50…ニッケルリンめっき層

【特許請求の範囲】

【請求項1】

鉄製の鍛造品からなる粗材の内面にニッケルリンめっき層が形成され、前記粗材の外面に非金属製の塗膜が形成された燃料系部品の製造方法であって、

前記粗材の外面に塗料をコーティングすることで、前記塗膜を形成する外面コーティング工程と、

前記塗膜が形成された前記粗材に機械加工を施すことで、前記粗材の内部に機械加工面を形成する機械加工工程と、

前記機械加工が施された前記粗材をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、前記機械加工面に前記ニッケルリンめっき層を形成するニッケルリンめっき工程とを備えた燃料系部品の製造方法。

【請求項2】

前記塗料はエポキシ樹脂系塗料であり、前記外面コーティング工程では、カチオン電着塗装により前記塗料が前記粗材の外面にコーティングされることを特徴とする請求項1に記載の燃料系部品の製造方法。

【請求項3】

燃料を通す燃料通路が内部に形成された燃料系部品であって、

鉄製の鍛造品からなる粗材と、

前記粗材における前記燃料通路側の面に形成されたニッケルリンめっき層と、

前記粗材における前記燃料通路とは反対側の面に形成された非金属製の塗膜とを備えた燃料系部品。

【請求項4】

前記塗膜は、エポキシ樹脂系塗料をカチオン電着塗装により前記粗材の外面にコーティングしたものであることを特徴とする請求項3に記載の燃料系部品。

【請求項1】

鉄製の鍛造品からなる粗材の内面にニッケルリンめっき層が形成され、前記粗材の外面に非金属製の塗膜が形成された燃料系部品の製造方法であって、

前記粗材の外面に塗料をコーティングすることで、前記塗膜を形成する外面コーティング工程と、

前記塗膜が形成された前記粗材に機械加工を施すことで、前記粗材の内部に機械加工面を形成する機械加工工程と、

前記機械加工が施された前記粗材をニッケルリンめっき液中に含浸させて無電解めっきを施すことで、前記機械加工面に前記ニッケルリンめっき層を形成するニッケルリンめっき工程とを備えた燃料系部品の製造方法。

【請求項2】

前記塗料はエポキシ樹脂系塗料であり、前記外面コーティング工程では、カチオン電着塗装により前記塗料が前記粗材の外面にコーティングされることを特徴とする請求項1に記載の燃料系部品の製造方法。

【請求項3】

燃料を通す燃料通路が内部に形成された燃料系部品であって、

鉄製の鍛造品からなる粗材と、

前記粗材における前記燃料通路側の面に形成されたニッケルリンめっき層と、

前記粗材における前記燃料通路とは反対側の面に形成された非金属製の塗膜とを備えた燃料系部品。

【請求項4】

前記塗膜は、エポキシ樹脂系塗料をカチオン電着塗装により前記粗材の外面にコーティングしたものであることを特徴とする請求項3に記載の燃料系部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−102386(P2012−102386A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−254007(P2010−254007)

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000185488)株式会社オティックス (305)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月12日(2010.11.12)

【出願人】(000185488)株式会社オティックス (305)

【Fターム(参考)】

[ Back to top ]