燃料蒸発装置

【課題】簡単な構成で、且つ高効率で液体燃料を蒸発させることが可能な燃料蒸発装置を提供する。

【解決手段】蒸発ガス空間13内に、第一熱面14と第二熱面15を設け、第二熱面15の熱容量が第一熱面14の熱容量よりも大きくなるように設定する。そして、第一熱面14、及び第二熱面15を加熱した状態で、燃料供給器12より蒸発ガス空間に向けて液体燃料を断続的に噴射する。すると、噴射された燃料20の液滴は、第一熱面14、及び第二熱面15の熱により蒸発する。この際、各熱面14,15は熱容量が異なるので、燃料20を安定的に蒸発させることができ、高効率で燃料を蒸発させることができる。

【解決手段】蒸発ガス空間13内に、第一熱面14と第二熱面15を設け、第二熱面15の熱容量が第一熱面14の熱容量よりも大きくなるように設定する。そして、第一熱面14、及び第二熱面15を加熱した状態で、燃料供給器12より蒸発ガス空間に向けて液体燃料を断続的に噴射する。すると、噴射された燃料20の液滴は、第一熱面14、及び第二熱面15の熱により蒸発する。この際、各熱面14,15は熱容量が異なるので、燃料20を安定的に蒸発させることができ、高効率で燃料を蒸発させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体燃料を蒸発させる燃料蒸発装置に係り、特に、燃料噴射装置より噴射される燃料の液滴を均一な温度で加熱して蒸発させる技術に関する。

【背景技術】

【0002】

例えば、固体酸化物型燃料電池(SOFC)等の燃料電池により発電電力を出力する燃料電池システムでは、ガソリン等の液体燃料を燃料加圧器で加圧し、更に、加圧・供給した液体燃料に熱を加えて蒸発させ、蒸発した燃料を燃料改質器に供給して水素を含む改質ガスを生成する。そして、この改質ガスを燃料電池に供給し、改質ガスに含まれる水素と空気ブロワ等により供給される空気中の酸素との化学反応により電力を発生する。

【0003】

このような燃料電池システムでは、燃料ポンプより送出される液体燃料を蒸発させるために、燃料蒸発装置を用いている。燃料蒸発装置は、液体燃料を噴射する燃料噴射器を備えており、該燃料噴射器により液体燃料を噴射する。そして、噴射された燃料をヒータや発電に用いた排ガスの熱を用いて加熱することにより、液体燃料を蒸発させる。

【0004】

従来における燃料蒸発装置として、例えば、特開2001−139301号公報(特許文献1)に記載されたものが知られている。該特許文献1では、液体原燃料を蒸発室に噴射する第1の噴射部と、第1の噴射部から噴射された液体原燃料に、所定の方向性を有する気体又は液体を噴射する第2の噴射部とを備えることにより、液体原燃料を充分に微粒化および分散化して高効率に蒸発させる技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−139301号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に開示された従来例では、液体燃料を微粒化するために複数の噴射部を設ける構成とされており、また、その後段に微粒化した燃料を蒸発させるための大きな蒸発部空間を設ける構成であるので、容積が大きく、且つ構成が複雑化するという問題点があった。

【0007】

本発明は、このような従来の課題を解決するためになされたものであり、その目的とするところは、簡単な構成で、且つ高効率で液体燃料を蒸発させることが可能な燃料蒸発装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、液体燃料を断続的に噴射する噴射手段と、噴射された液体燃料を蒸発させる蒸発ガス空間と、を備えた燃料蒸発装置において、前記蒸発ガス空間内に設けられ、熱源により加熱される第一熱面、及び第二熱面を有し、前記第一熱面と前記第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なることを特徴とする。

【発明の効果】

【0009】

本発明の燃料蒸発装置では、同一熱エネルギー量変化に対する温度変化の定数が互いに異なる第一熱面、及び第二熱面を備えているので、断続的に噴射される燃料の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る燃料蒸発装置を搭載した燃料電池システムの構成を示すブロック図である。

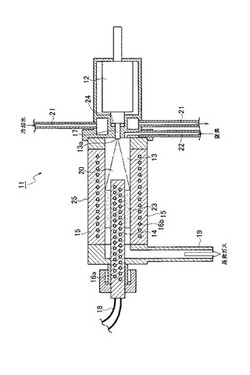

【図2】本発明の第1実施形態に係る燃料蒸発装置の構成を示す断面図である。

【図3】本発明の第1実施形態に係る燃料蒸発装置の、第一熱面、及び第二熱面の温度変化を示す特性図である。

【図4】本発明の第2実施形態に係る燃料蒸発装置の構成を示す断面図である。

【図5】本発明の第3実施形態に係る燃料蒸発装置の構成を示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。

【0012】

[第1実施形態の説明]

図1は、本発明の各実施形態に係る燃料蒸発装置11(61,81)が搭載される燃料電池システム100の構成を示すブロック図、図2は、第1実施形態に係る燃料蒸発装置11の構成を示す断面図である。初めに、図1を参照して、燃料電池システム100の構成について説明する。

【0013】

図1に示すように、該燃料電池システム100は、カソード極41a及びアノード極41bを備えた燃料電池41と、燃料改質器45a及び該燃料改質器45aを加熱する燃焼器45bからなる改質装置45と、を備えている。

【0014】

更に、燃料電池システム100は、燃料電池41のカソード極41aに空気を供給する第1空気ブロワ42と、該第1空気ブロワ42より送出される空気を加熱する熱交換器43と、アノード極41bの出口側に設置されて、アノード排気ガスを3方向に分岐する分岐バルブ51と、を備えている。分岐バルブ51の出口側は、アノード排ガスを、燃料蒸発装置11、燃焼器45b、及びアノード排ガスを昇圧する燃料循環ブロワ46にそれぞれ接続されている。

【0015】

更に、燃料電池システム100は、燃料改質器45aに改質空気を供給する第2空気ブロワ47と、燃焼器45bに燃焼用の空気を供給する第3空気ブロワ48と、燃料改質器45aに供給する燃料ガスを生成する燃料蒸発装置(Vaporizer)11と、ガソリン等の燃料を加圧して燃料蒸発装置11に供給する燃料加圧器49と、を備えている。

【0016】

燃料電池41は、例えば、固体酸化物型燃料電池(SOFC;Solid Oxide Fuel Cell)であり、アノード極41bに供給される改質ガスと、カソード極41aに供給される空気により電力を発生させて、モータ等の電力需要設備に電力を供給する。

【0017】

改質装置45は、燃焼器45bより供給される熱により燃料改質器45aを加熱して、改質ガスを生成し、生成した改質ガスをアノード極41bに供給する。

【0018】

そして、上記のように構成された燃料電池システム100において、燃料加圧器49より送出される燃料は、第2空気ブロワ47より送出される改質空気、及びアノード極41bより排出されるアノード排出ガスと混合され、燃料改質器45aに供給される。燃料改質器45a内では、供給された燃料と空気とによる部分酸化反応(発熱反応)、及び燃料とアノード排気ガス中の水蒸気とによる水蒸気改質反応(吸熱反応)、及びこれらの反応により生成した一酸化炭素と水蒸気とによるシフト反応(発熱反応)が進行する。

【0019】

そして、燃料改質器45aより出力される改質ガスは、燃料電池41のアノード極41bに供給され、該改質ガスに含まれる水素(H2)、及び一酸化炭素(CO)は、カソード極41aから電解質膜を介して供給される酸素イオンとの間で電気化学反応を起こし、それぞれ水(H2O)、二酸化炭素(CO2)を生成する。このとき、電子が電極(外部回路側)に出力されて、発電電力が発生する。アノード極41bより排出される排気ガスは、その一部が燃焼器45bに供給され、それ以外の排気ガスは、燃料循環ブロワ46にて昇圧されて、燃料改質器45aに供給される。

【0020】

また、第1空気ブロワ42より導入される空気は、熱交換器43により昇温され、燃料電池41のカソード極41aに導入される。カソード極41aに導入された空気中に含まれる酸素は、カソード極41aで電子と反応し、酸素イオンを生成する。電子は、アノード極41bから外部負荷回路を介して供給される。カソード極41aで生成した酸素イオンは、電解質膜を介してアノード極41bへ伝導する。そして、カソード極41aより排出される排気ガスは、燃焼器45bに供給され燃焼用の燃料となる。更に、燃焼器45bの排気ガスは、熱交換器43に供給され、第1空気ブロワ42より送出される空気に熱を伝達する。

【0021】

次に、図2を参照して、本発明の第1実施形態に係る燃料蒸発装置11の構成について説明する。図2に示すように、燃料蒸発装置11は、先端部に設けられた燃料噴射弁17より断続的に燃料を噴射する燃料供給器12(噴射手段)と、該燃料供給器12より噴射された燃料を加熱して蒸発させる蒸発ガス空間13を有する蒸発部25と、を備えている。

【0022】

蒸発部25は、二重円筒形状をなしており、中央部には断面が円形状の第一熱面14が設けられ、その周囲部には第二熱面15が設けられている。そして、第一熱面14と第二熱面15との間となる円環形状の空間が蒸発ガス空間13とされ、該蒸発ガス空間13にて燃料供給器12より噴射された燃料20を加熱して該燃料20を蒸発させる。

【0023】

第一熱面14は、例えば、銅やステンレス等の金属で構成され、ヒータ16aが設けられている。そして、該ヒータ16aは電線18に接続されている。従って、電線18を介してヒータ16aを通電することにより、ヒータ16aを発熱させて第一熱面14を200〜300℃程度に加熱することができる。

【0024】

また、第二熱面15もやはり銅やステンレス等の金属で構成され、ヒータ16bが設けられている。そして、該ヒータ16bは電線18に接続され、該電線18を介してヒータ16bを通電することにより、ヒータ16bを発熱させて第二熱面15を200〜300℃程度に加熱することができる。

【0025】

ここで、第二熱面15は、第一熱面14よりも全体の容積(質量)が大きく構成されている。従って、第二熱面15の方が第一熱面14よりも熱容量が大きいことになり、第一熱面14の方が第二熱面15よりも少ない熱量の供給により温度が上昇し、且つ、少ない熱量の放出で温度が下降することとなる。即ち、第一熱面と第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0026】

燃料供給器12の先端部には小径の燃料噴射弁17が設けられ、該燃料噴射弁17の先端部は、蒸発ガス空間13の燃料導入口13aに連結されている。そして、燃料供給器12は、図2に示した燃料加圧器49で昇圧された燃料を、燃料噴射弁17より蒸発ガス空間13内に向けて断続的に燃料を噴射する。噴射された液滴は、蒸発ガス空間13内に放出されることとなる。この際、燃料供給器12の圧力を、蒸発ガス空間13内での液体燃料の圧力よりも高く設定しているので、燃料噴射弁17より噴射される燃料20は、蒸発ガス空間13内にて円錐状に広がるように噴射される。

【0027】

また、燃料供給器12の先端部と燃料噴射弁17との接続部分にはシール材24が設けられ、この部分からの燃料漏れを防止している。更に、燃料噴射弁17の周囲には、燃料供給器12の先端部を冷却するための冷却水配管21が設けられており、該冷却水配管21に冷却水を循環させることにより、燃料噴射弁17周辺の温度が過熱状態となることを防止している。また、蒸発ガス空間13の燃料導入口13a近傍には、パージガス導入管22が接続されており、燃料20の噴射を停止したとき等において、該パージガス導入管22より高圧の窒素ガスを導入することにより、蒸発ガス空間13内に滞留している燃料20を外部へ排出する。

【0028】

また、蒸発ガス空間13内の、第一熱面14と第二熱面15で囲まれる空間の適所には、燃料ガス中に含まれる不純物を除去するためのフィルタ23が設けられ、更に、蒸発ガス空間13の出力側には、蒸気ガス排出管19が接続されている。フィルタ23としては、液体の通過を阻止できる細孔径を有する多孔性金属体を採用することが望ましく、この場合には、蒸発ガス空間13内で蒸発しきれない液体状の燃料が生じた場合においても、液体化した燃料が下流側に流出することを防止できる。

【0029】

次に、上記のように構成された本実施形態に係る燃料蒸発装置11の作用について説明する。本実施形態では、電線18に電流を流すことにより、第一熱面14に設けられたヒータ16a、及び第二熱面15に設けられたヒータ16bを通電し、ヒータ16a,16bを発熱させる。この際、ヒータ16aをヒータ16bよりも若干高い温度となるように制御する。従って、第一熱面14は第二熱面15よりも若干高い温度まで上昇することとなる。

【0030】

そして、この状態で図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が供給されると、燃料供給器12の燃料噴射弁17より、例えば、円錐状に燃料20が噴射される。噴射された燃料20の液滴は蒸発ガス空間13内において、第一熱面14、及び第二熱面15と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸気ガス排出管19を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用されることとなる。

【0031】

以下、燃料噴射弁17より噴射された燃料が蒸発する際の動作を詳細に説明する。蒸発ガス空間13内に噴射された燃料の液滴は粒径分布を持ち、粒径の大きい液滴は速度が速く円錐状に広がりながら円錐の外周に沿って進む。よって、粒径の大きい液滴は、主として円錐状の液滴を囲むように設置される第二熱面15により加熱されて蒸発する。このため、第二熱面15での液滴の蒸発に消費される熱エネルギーは大きい。この際、上述したように第二熱面15は、第一熱面14よりも熱容量が大きいので、蒸発エネルギーが多く奪われた場合でも温度の変化は小さい。

【0032】

一方、第一熱面14は、燃料噴射弁17の噴射口に対向する位置に配置されており、燃料の液滴のうち粒径の小さい液滴は円錐形の内側を進むので、この粒径の小さい液滴は主として第一熱面14により加熱されて蒸発する。この際、第一熱面14での液滴の蒸発に消費される熱エネルギーは小さいので、熱容量の小さい第一熱面14であっても液滴を十分に蒸発させることができる。

【0033】

換言すれば、第二熱面15は、主として粒径の大きい液滴に熱を供給して蒸発させるので多くの熱量が必要になるけれども、熱容量が大きいので大きな温度変化は生じず、第一熱面14は、主として粒径の小さい液滴に熱を供給して蒸発させるので、熱容量が小さくても確実に液滴を加熱して蒸発させることができる。

【0034】

燃料噴射弁17が例えば多噴孔で噴霧が円錐形でない場合でも、噴霧が全体として広がりを持っていれば同様な蒸発動作が行われる。

【0035】

なお、第二熱面15は熱容量が大きいので、温度の回復にも多くのエネルギーが必要となり、元の温度に回復するまでの時間が長くなり、第一熱面14は、第二熱面15よりも相対的に熱容量が小さいので、液滴の蒸発が終了した場合には短時間で元の温度に回復することとなる。

【0036】

図3は、燃料供給器12より断続的に燃料を噴射した場合の、各熱面の温度変化を示す特性図であり、曲線q1は第一熱面14の温度変化を示し、曲線q2は第二熱面15の温度変化を示している。そして、曲線q1に示すように、第一熱面14の温度は、時間の経過に伴って周期的に大きな振幅で上下に変動している。即ち、断続的に燃料20を噴射する場合に、燃料20が噴射された時点では該燃料20に熱が奪われるので、第一熱面14の温度は急激に低下し、次の噴射までの間に温度が回復し、この動作を繰り返すので、第一熱面14の温度は曲線q1のように変動する。

【0037】

これに対して、曲線q2に示すように、第二熱面15の温度は小さい振幅で上下に変動している。即ち、第二熱面15は熱容量が大きいので、断続的に燃料を噴射する場合に、燃料噴射時点には第二熱面15の温度は若干低下し、その後、回復するという変動を繰り返す。

【0038】

上記のことから、第一熱面14と第二熱面15が互いに熱を補完し合うことにより、蒸発ガス空間13内の熱面温度が一斉に低下することを回避でき、噴射された燃料20の液滴に対して安定的に熱を供給して蒸発させることができる。

【0039】

ここで、熱面温度が一斉に低下する場合(図3のように、互いに熱を補完し合わない場合)について説明する。例えば、改質原燃料として用いるガソリンは、多成分燃料であり、含有する成分毎に沸点が異なるので、数十℃から200℃程度までの間に沸点を有する成分が混在することとなる。

【0040】

このため、仮に、熱面の温度が一斉に低下した場合には、沸点の高い成分については蒸発し難いので蒸発するまでに時間がかかり、この状態において、次の噴射による燃料供給が行われた場合に、急激に温度が低下してより一層蒸発し難くなり、更に、熱面の温度が低下するという悪循環に陥り、最終的には沸点の高い燃料を蒸発させることができなくなる。また、仮に蒸発させることができたとしても、蒸発ガス空間13の内部に沸点の高い成分がカーボンとして堆積して、燃料蒸発装置11の性能を永続的に悪化させるという不具合が発生することになる。

【0041】

また、上記の問題を鑑み、一つの熱面のみを用いる構成で、蒸発熱面の熱容量を大きくして蒸発の際の温度変化を小さくして蒸発させようとすると、蒸発ガス空間13内に設置する熱面の容積は非常に大きなものが必要となる。従って、燃料蒸発装置11を車両用として用いる場合には、多くの設置スペースを要するという問題が生じ、その上、燃料電池システム100を起動する際に、燃料蒸発装置11の温度を作動温度まで上昇させるために多くのエネルギーを消費するという問題が生じる。

【0042】

また、蒸発熱面の熱容量を小さくし、熱面温度を高く設定することにより、設置スペース、エネルギー消費の問題を解消できるが、熱面の温度変化が大きくなるので、供給した燃料を安定的に蒸発ガスに変えるためには、燃料を断続供給する際の供給間隔を長くする必要があり、燃料流量の変動が大きくならざるを得ない。本実施形態では、第一熱面14及び第二熱面15の2つの熱面を用いることにより、上記の問題を解消し、蒸発ガス空間13内に噴射された燃料20を安定的に蒸発させることができるのである。

【0043】

このようにして、第1実施形態に係る燃料蒸発装置11では、熱容量が相対的に低い第一熱面14と、熱容量が相対的に高い第二熱面15の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0044】

また、第一熱面14を第二熱面15に対して若干温度が高く設定することにより、蒸発ガス空間13内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減できる。更に、燃料供給器12内の圧力を蒸発ガス空間13内の圧力よりも高く設定することにより、燃料噴射弁17より円錐状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面14、及び第二熱面15に安定的に接触させて燃料20を蒸発させることができる。

【0045】

更に、燃料蒸発装置11の小型化が可能となり、且つ、燃料の消費量を低減できるので、二酸化炭素等の環境に影響を及ぼすガスの排出力を抑制することができる。

【0046】

なお、本実施形態では、第一熱面14と第二熱面15を同一の材質とし、双方の容積が異なるようにして互いに熱容量が異なるようにしたが、第一熱面14と第二熱面を熱容量の異なる材質としても良い。この場合には、第一熱面14と第二熱面15は同一の容積であっても、異なる熱容量とすることができ、上記と同様の効果を達成することが可能である。

【0047】

[第2実施形態の説明]

次に、本発明の第2実施形態について説明する。図4は、第2実施形態に係る燃料蒸発装置61の構成を示す断面図である。なお、この燃料蒸発装置61についても第1実施形態と同様に、図1に示す燃料電池システム100の燃料改質器45aの上流側に設置されて、該燃料改質器45aに燃料ガスを供給する。

【0048】

図4に示すように、第2実施形態に係る燃料蒸発装置61は、燃料供給器12と、蒸発ガス空間62を有する蒸発部71を備えている。燃料供給器12は、第1実施形態の図2に示した燃料供給器12と同一の構成を備えているので、構成の説明を省略する。

【0049】

また、蒸発部71は、二重円筒形状を成しており、中央部には、断面円形状の第一熱面63が設けられ、該第一熱面63の周囲には第二熱面64が設けられ、第一熱面63と第二熱面64で囲まれる円環状の空間が蒸発ガス空間62とされている。

【0050】

第一熱面63、及び第二熱面64は共に、銅やステンレス等の材質で構成されており、互いに容積が異なる。即ち、第二熱面64は第一熱面63よりも容積が大きく構成されており、従って、第二熱面64は第一熱面63よりも熱容量が大きい。換言すれば、第一熱面63と第二熱面64は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0051】

また、第二熱面64の外周側には、複数の熱交換フィン68が設けられており、更に、第二熱面64の周囲は、容器67により覆設されている。第二熱面64と容器67で囲まれる空間は密閉構造とされ、高温ガス導入管69より加熱用の高温ガスが導入され、高温ガス排出管70よりこの高温ガスが排出される。即ち、前述した第1実施形態では、ヒータ16a,16bを用いて第一熱面、及び第二熱面を加熱する構成としたが、第2実施形態に係る燃料蒸発装置61では、高温ガスにより第一熱面63、及び第二熱面64を加熱する構成としている。

【0052】

また、蒸発ガス空間62内の、第一熱面63と第二熱面64で囲まれる空間の適所には、燃料ガス中に含まれる不純物を除去するためのフィルタ65が設けられ、更に、蒸発ガス空間62の出力側には、蒸気ガス排出管66が接続されている。フィルタ65は、第1実施形態で用いたフィルタ23と同様に、液体の通過を阻止することが可能な細孔径を有する多孔性金属体等である。

【0053】

次に、上記のように構成された本実施形態に係る燃料蒸発装置11の作用について説明する。本実施形態では、高温ガス導入管69より、図1に示したアノード極41bの排気ガスを高温ガスとして導入することにより、第一熱面63、及び第二熱面64を加熱する。即ち、高温ガスが高温ガス導入管69により導入されると、この高温ガスは第一熱面63に接する第一熱面加熱通路63aを通過して第一熱面63を200〜300℃程度の温度に加熱し、その後、第二熱面64に接する第二熱面加熱通路64aを通過して熱交換フィン68との接触により第二熱面64を200〜300℃程度の温度に加熱し、高温ガス排出管70より排出される。この際、第一熱面63は第二熱面64よりも若干高い温度まで上昇することとなる。この際、アノード極41bの排ガスの代わりにカソード極41aの排ガスや燃焼器45bの排ガスを利用することも可能である。

【0054】

そして、この状態で図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が供給されると、燃料供給器12の燃料噴射弁17より円錐状に燃料20が噴射される。噴射された燃料20の液滴は蒸発ガス空間13内において、第一熱面63、及び第二熱面64と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸気ガス排出管66を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用される。こうして、燃料供給器12より噴射された燃料20は、各熱面63,64より熱が供給されて蒸発することとなる。

【0055】

このようにして、第2実施形態に係る燃料蒸発装置61においても、前述した第1実施形態と同様に、熱容量が相対的に低い第一熱面63と、熱容量が相対的に高い第二熱面64の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0056】

また、第一熱面63を第二熱面64に対して若干温度が高くなるように設定することができるので、蒸発ガス空間13内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減することができる。更に、燃料供給器12内の圧力を蒸発ガス空間62内の圧力よりも高く設定することにより、燃料噴射弁17より円錐状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面14、及び第二熱面15に安定的に接触させて燃料20を蒸発させることができる。

【0057】

更に、第2実施形態では、第一熱面63、第二熱面64を、燃料電池システム100で発生する高温ガスにより加熱するので、外部からのエネルギー供給が不要となり、システム全体の熱効率を高く保持することができる。

【0058】

なお、本実施形態では、第一熱面63と第二熱面64を同一の材質とし、容積が異なるよう構成することにより、互いに熱容量が異なるようにしたが、第一熱面63と第二熱面を熱容量の異なる材質としても良い。

【0059】

[第3実施形態の説明]

次に、本発明の第3実施形態について説明する。図5は、第3実施形態に係る燃料蒸発装置81の構成を示す説明図であり、(a)は側面方向の断面図、(b)はA−A’断面図、(c)はB−B’断面図である。なお、この燃料蒸発装置81についても前述した第1,第2実施形態と同様に、図1に示す燃料電池システム100の燃料改質器45aの上流側に設置されて、該燃料改質器45aに燃料ガスを供給する。

【0060】

図5(a)に示すように、第3実施形態に係る燃料蒸発装置81は、燃料供給器12、及び蒸発ガス空間82を含む容器88を備えている。燃料供給器12は、第1実施形態の図2に示した燃料供給器12と同一の構成を備えているので、構成の説明を省略する。

【0061】

容器88内には、第一熱面83と第二熱面84で囲まれて密閉された蒸発ガス空間82が設けられており、該蒸発ガス空間82は、図5(b),(c)に示すように蒸発ガス排出管89に接続されている。また、第一熱面83の下部空間は第一熱面加熱通路87とされ、第二熱面84の上部空間は第二熱面加熱通路86とされ、図1に示したアノード極41bの排気ガスが高温ガスとして供給される構造とされている。

【0062】

従って、第一熱面加熱通路87に導入される高温ガスにより第一熱面83が加熱され、第二熱面加熱通路86に導入される高温ガスにより第二熱面84が加熱される。これにより第一熱面83及び第二熱面84は、例えば200〜300℃程度まで加熱されることとなる。なお、第二熱面84の上面には、突起部85が形成されており、高温ガスの熱伝達率を高めている。更に、効率的な熱交換を行わせるために、第一熱面83、第二熱面84の各背面に触媒を塗布して、高温ガスに存在する成分を触媒上で反応させて発熱させ、各熱面83,84に伝達させるようにすることも可能である。

【0063】

また、第二熱面84は、容器88と一体化して構成されている。更に、第一熱面83、及び第二熱面84は、互いに容積が異なる。即ち、第二熱面84は第一熱面83よりも容積が大きく構成されており、第二熱面84は第一熱面83よりも熱容量が大きい。換言すれば、第一熱面83と第二熱面84は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0064】

次に、第3実施形態に係る燃料蒸発装置81の作用について説明する。第3実施形態では、図1に示したアノード極41bの排気ガスを、第一熱面加熱通路87及び第二熱面加熱通路86に導入し、第一熱面83、及び第二熱面84を加熱する。その結果、第一熱面83及び第二熱面84は200〜300℃程度に上昇する。

【0065】

第一熱面加熱通路87及び第二熱面加熱通路86に導入するのは、カソード極41aの排ガスや燃焼器45bの排ガスを利用することも可能である。

【0066】

そして、各熱面83,84が加熱した状態で、図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が燃料供給器12に供給されると、該燃料供給器12の燃料噴射弁17より円弧状に燃料20が噴射される。噴射された燃料20の液滴は、蒸発ガス空間82内において、第一熱面83、及び第二熱面84と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸発ガス排出管89を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用されることとなる。こうして、燃料供給器12より噴射された燃料20は、各熱面83,84より熱が供給されて蒸発することとなる。

【0067】

このようにして、第3実施形態に係る燃料蒸発装置81においても、前述した第1,第2実施形態と同様に、熱容量が相対的に低い第一熱面83と、熱容量が相対的に高い第二熱面84の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0068】

また、第一熱面83を第二熱面84に対して若干温度が高くすることにより、蒸発ガス空間82内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減することができる。更に、燃料供給器12内の圧力を蒸発ガス空間82内の圧力よりも高く設定することにより、燃料噴射弁17より円弧状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面83、及び第二熱面84に安定的に接触させて燃料20を蒸発させることができる。

【0069】

更に、第3実施形態では、第一熱面83及び第二熱面84を、燃料電池システム100で発生する高温ガスにより加熱するので、外部からのエネルギー供給が不要となり、システム全体の熱効率を高く保持することができる。

【0070】

また、第3実施形態に係る燃料蒸発装置81は、第一熱面83及び第二熱面84を平板形状の材料で構成することができるので、図1に示した燃料電池システム100中で、平板状の構造を持つ他の構成要素と組み合わせて一体化することが可能となる。その結果、燃料電池システム100全体の省スペース化を図ることができる。

【0071】

なお、本実施形態では、第一熱面83と第二熱面84を同一の材質とし、容積が異なるよう構成することにより、互いに熱容量が異なるようにしたが、第一熱面83と第二熱面84を熱容量の異なる材質としても良い。また、第二熱面84を、容器88と一体化しない構成としても良い。

【0072】

以上、本発明の燃料蒸発装置を図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置き換えることができる。

【0073】

例えば、上記した実施形態では、燃料蒸発装置に供給する燃料としてガソリンを例に挙げたが、本発明は、ガソリン以外の燃料についても適用することが可能である。

【産業上の利用可能性】

【0074】

本発明は、燃料電池システムの燃料改質器に供給する燃料を高効率で蒸発させることに利用することができる。

【符号の説明】

【0075】

11 燃料蒸発装置

12 燃料供給器

13 蒸発ガス空間

13a 燃料導入口

14 第一熱面

15 第二熱面

16a,16b ヒータ

17 燃料噴射弁

18 電線

19 蒸気ガス排出管

20 燃料

21 冷却水配管

22 パージガス導入口

23 フィルタ

24 シール材

25 蒸発部

41 燃料電池

41a カソード極

41b アノード極

42 第1空気ブロワ

43 熱交換器

45 改質装置

45a 燃料改質器

45b 燃焼器

46 燃料循環ブロワ

47 第2空気ブロワ

48 第3空気ブロワ

49 燃料加圧器

51 分岐バルブ

61 燃料蒸発装置

62 蒸発ガス空間

63 第一熱面

63a 第一熱面加熱通路

64 第二熱面

64a 第二熱面加熱通路

65 フィルタ

66 蒸発ガス排出管

67 容器

68 熱交換フィン

69 高温ガス導入管

70 高温ガス排出管

71 蒸発部

81 燃料蒸発装置

82 蒸発ガス空間

83 第一熱面

84 第二熱面

85 突起部

86 第二熱面加熱通路

87 第一熱面加熱通路

88 容器

89 蒸発ガス排出管

【技術分野】

【0001】

本発明は、液体燃料を蒸発させる燃料蒸発装置に係り、特に、燃料噴射装置より噴射される燃料の液滴を均一な温度で加熱して蒸発させる技術に関する。

【背景技術】

【0002】

例えば、固体酸化物型燃料電池(SOFC)等の燃料電池により発電電力を出力する燃料電池システムでは、ガソリン等の液体燃料を燃料加圧器で加圧し、更に、加圧・供給した液体燃料に熱を加えて蒸発させ、蒸発した燃料を燃料改質器に供給して水素を含む改質ガスを生成する。そして、この改質ガスを燃料電池に供給し、改質ガスに含まれる水素と空気ブロワ等により供給される空気中の酸素との化学反応により電力を発生する。

【0003】

このような燃料電池システムでは、燃料ポンプより送出される液体燃料を蒸発させるために、燃料蒸発装置を用いている。燃料蒸発装置は、液体燃料を噴射する燃料噴射器を備えており、該燃料噴射器により液体燃料を噴射する。そして、噴射された燃料をヒータや発電に用いた排ガスの熱を用いて加熱することにより、液体燃料を蒸発させる。

【0004】

従来における燃料蒸発装置として、例えば、特開2001−139301号公報(特許文献1)に記載されたものが知られている。該特許文献1では、液体原燃料を蒸発室に噴射する第1の噴射部と、第1の噴射部から噴射された液体原燃料に、所定の方向性を有する気体又は液体を噴射する第2の噴射部とを備えることにより、液体原燃料を充分に微粒化および分散化して高効率に蒸発させる技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−139301号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に開示された従来例では、液体燃料を微粒化するために複数の噴射部を設ける構成とされており、また、その後段に微粒化した燃料を蒸発させるための大きな蒸発部空間を設ける構成であるので、容積が大きく、且つ構成が複雑化するという問題点があった。

【0007】

本発明は、このような従来の課題を解決するためになされたものであり、その目的とするところは、簡単な構成で、且つ高効率で液体燃料を蒸発させることが可能な燃料蒸発装置を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、液体燃料を断続的に噴射する噴射手段と、噴射された液体燃料を蒸発させる蒸発ガス空間と、を備えた燃料蒸発装置において、前記蒸発ガス空間内に設けられ、熱源により加熱される第一熱面、及び第二熱面を有し、前記第一熱面と前記第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なることを特徴とする。

【発明の効果】

【0009】

本発明の燃料蒸発装置では、同一熱エネルギー量変化に対する温度変化の定数が互いに異なる第一熱面、及び第二熱面を備えているので、断続的に噴射される燃料の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る燃料蒸発装置を搭載した燃料電池システムの構成を示すブロック図である。

【図2】本発明の第1実施形態に係る燃料蒸発装置の構成を示す断面図である。

【図3】本発明の第1実施形態に係る燃料蒸発装置の、第一熱面、及び第二熱面の温度変化を示す特性図である。

【図4】本発明の第2実施形態に係る燃料蒸発装置の構成を示す断面図である。

【図5】本発明の第3実施形態に係る燃料蒸発装置の構成を示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。

【0012】

[第1実施形態の説明]

図1は、本発明の各実施形態に係る燃料蒸発装置11(61,81)が搭載される燃料電池システム100の構成を示すブロック図、図2は、第1実施形態に係る燃料蒸発装置11の構成を示す断面図である。初めに、図1を参照して、燃料電池システム100の構成について説明する。

【0013】

図1に示すように、該燃料電池システム100は、カソード極41a及びアノード極41bを備えた燃料電池41と、燃料改質器45a及び該燃料改質器45aを加熱する燃焼器45bからなる改質装置45と、を備えている。

【0014】

更に、燃料電池システム100は、燃料電池41のカソード極41aに空気を供給する第1空気ブロワ42と、該第1空気ブロワ42より送出される空気を加熱する熱交換器43と、アノード極41bの出口側に設置されて、アノード排気ガスを3方向に分岐する分岐バルブ51と、を備えている。分岐バルブ51の出口側は、アノード排ガスを、燃料蒸発装置11、燃焼器45b、及びアノード排ガスを昇圧する燃料循環ブロワ46にそれぞれ接続されている。

【0015】

更に、燃料電池システム100は、燃料改質器45aに改質空気を供給する第2空気ブロワ47と、燃焼器45bに燃焼用の空気を供給する第3空気ブロワ48と、燃料改質器45aに供給する燃料ガスを生成する燃料蒸発装置(Vaporizer)11と、ガソリン等の燃料を加圧して燃料蒸発装置11に供給する燃料加圧器49と、を備えている。

【0016】

燃料電池41は、例えば、固体酸化物型燃料電池(SOFC;Solid Oxide Fuel Cell)であり、アノード極41bに供給される改質ガスと、カソード極41aに供給される空気により電力を発生させて、モータ等の電力需要設備に電力を供給する。

【0017】

改質装置45は、燃焼器45bより供給される熱により燃料改質器45aを加熱して、改質ガスを生成し、生成した改質ガスをアノード極41bに供給する。

【0018】

そして、上記のように構成された燃料電池システム100において、燃料加圧器49より送出される燃料は、第2空気ブロワ47より送出される改質空気、及びアノード極41bより排出されるアノード排出ガスと混合され、燃料改質器45aに供給される。燃料改質器45a内では、供給された燃料と空気とによる部分酸化反応(発熱反応)、及び燃料とアノード排気ガス中の水蒸気とによる水蒸気改質反応(吸熱反応)、及びこれらの反応により生成した一酸化炭素と水蒸気とによるシフト反応(発熱反応)が進行する。

【0019】

そして、燃料改質器45aより出力される改質ガスは、燃料電池41のアノード極41bに供給され、該改質ガスに含まれる水素(H2)、及び一酸化炭素(CO)は、カソード極41aから電解質膜を介して供給される酸素イオンとの間で電気化学反応を起こし、それぞれ水(H2O)、二酸化炭素(CO2)を生成する。このとき、電子が電極(外部回路側)に出力されて、発電電力が発生する。アノード極41bより排出される排気ガスは、その一部が燃焼器45bに供給され、それ以外の排気ガスは、燃料循環ブロワ46にて昇圧されて、燃料改質器45aに供給される。

【0020】

また、第1空気ブロワ42より導入される空気は、熱交換器43により昇温され、燃料電池41のカソード極41aに導入される。カソード極41aに導入された空気中に含まれる酸素は、カソード極41aで電子と反応し、酸素イオンを生成する。電子は、アノード極41bから外部負荷回路を介して供給される。カソード極41aで生成した酸素イオンは、電解質膜を介してアノード極41bへ伝導する。そして、カソード極41aより排出される排気ガスは、燃焼器45bに供給され燃焼用の燃料となる。更に、燃焼器45bの排気ガスは、熱交換器43に供給され、第1空気ブロワ42より送出される空気に熱を伝達する。

【0021】

次に、図2を参照して、本発明の第1実施形態に係る燃料蒸発装置11の構成について説明する。図2に示すように、燃料蒸発装置11は、先端部に設けられた燃料噴射弁17より断続的に燃料を噴射する燃料供給器12(噴射手段)と、該燃料供給器12より噴射された燃料を加熱して蒸発させる蒸発ガス空間13を有する蒸発部25と、を備えている。

【0022】

蒸発部25は、二重円筒形状をなしており、中央部には断面が円形状の第一熱面14が設けられ、その周囲部には第二熱面15が設けられている。そして、第一熱面14と第二熱面15との間となる円環形状の空間が蒸発ガス空間13とされ、該蒸発ガス空間13にて燃料供給器12より噴射された燃料20を加熱して該燃料20を蒸発させる。

【0023】

第一熱面14は、例えば、銅やステンレス等の金属で構成され、ヒータ16aが設けられている。そして、該ヒータ16aは電線18に接続されている。従って、電線18を介してヒータ16aを通電することにより、ヒータ16aを発熱させて第一熱面14を200〜300℃程度に加熱することができる。

【0024】

また、第二熱面15もやはり銅やステンレス等の金属で構成され、ヒータ16bが設けられている。そして、該ヒータ16bは電線18に接続され、該電線18を介してヒータ16bを通電することにより、ヒータ16bを発熱させて第二熱面15を200〜300℃程度に加熱することができる。

【0025】

ここで、第二熱面15は、第一熱面14よりも全体の容積(質量)が大きく構成されている。従って、第二熱面15の方が第一熱面14よりも熱容量が大きいことになり、第一熱面14の方が第二熱面15よりも少ない熱量の供給により温度が上昇し、且つ、少ない熱量の放出で温度が下降することとなる。即ち、第一熱面と第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0026】

燃料供給器12の先端部には小径の燃料噴射弁17が設けられ、該燃料噴射弁17の先端部は、蒸発ガス空間13の燃料導入口13aに連結されている。そして、燃料供給器12は、図2に示した燃料加圧器49で昇圧された燃料を、燃料噴射弁17より蒸発ガス空間13内に向けて断続的に燃料を噴射する。噴射された液滴は、蒸発ガス空間13内に放出されることとなる。この際、燃料供給器12の圧力を、蒸発ガス空間13内での液体燃料の圧力よりも高く設定しているので、燃料噴射弁17より噴射される燃料20は、蒸発ガス空間13内にて円錐状に広がるように噴射される。

【0027】

また、燃料供給器12の先端部と燃料噴射弁17との接続部分にはシール材24が設けられ、この部分からの燃料漏れを防止している。更に、燃料噴射弁17の周囲には、燃料供給器12の先端部を冷却するための冷却水配管21が設けられており、該冷却水配管21に冷却水を循環させることにより、燃料噴射弁17周辺の温度が過熱状態となることを防止している。また、蒸発ガス空間13の燃料導入口13a近傍には、パージガス導入管22が接続されており、燃料20の噴射を停止したとき等において、該パージガス導入管22より高圧の窒素ガスを導入することにより、蒸発ガス空間13内に滞留している燃料20を外部へ排出する。

【0028】

また、蒸発ガス空間13内の、第一熱面14と第二熱面15で囲まれる空間の適所には、燃料ガス中に含まれる不純物を除去するためのフィルタ23が設けられ、更に、蒸発ガス空間13の出力側には、蒸気ガス排出管19が接続されている。フィルタ23としては、液体の通過を阻止できる細孔径を有する多孔性金属体を採用することが望ましく、この場合には、蒸発ガス空間13内で蒸発しきれない液体状の燃料が生じた場合においても、液体化した燃料が下流側に流出することを防止できる。

【0029】

次に、上記のように構成された本実施形態に係る燃料蒸発装置11の作用について説明する。本実施形態では、電線18に電流を流すことにより、第一熱面14に設けられたヒータ16a、及び第二熱面15に設けられたヒータ16bを通電し、ヒータ16a,16bを発熱させる。この際、ヒータ16aをヒータ16bよりも若干高い温度となるように制御する。従って、第一熱面14は第二熱面15よりも若干高い温度まで上昇することとなる。

【0030】

そして、この状態で図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が供給されると、燃料供給器12の燃料噴射弁17より、例えば、円錐状に燃料20が噴射される。噴射された燃料20の液滴は蒸発ガス空間13内において、第一熱面14、及び第二熱面15と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸気ガス排出管19を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用されることとなる。

【0031】

以下、燃料噴射弁17より噴射された燃料が蒸発する際の動作を詳細に説明する。蒸発ガス空間13内に噴射された燃料の液滴は粒径分布を持ち、粒径の大きい液滴は速度が速く円錐状に広がりながら円錐の外周に沿って進む。よって、粒径の大きい液滴は、主として円錐状の液滴を囲むように設置される第二熱面15により加熱されて蒸発する。このため、第二熱面15での液滴の蒸発に消費される熱エネルギーは大きい。この際、上述したように第二熱面15は、第一熱面14よりも熱容量が大きいので、蒸発エネルギーが多く奪われた場合でも温度の変化は小さい。

【0032】

一方、第一熱面14は、燃料噴射弁17の噴射口に対向する位置に配置されており、燃料の液滴のうち粒径の小さい液滴は円錐形の内側を進むので、この粒径の小さい液滴は主として第一熱面14により加熱されて蒸発する。この際、第一熱面14での液滴の蒸発に消費される熱エネルギーは小さいので、熱容量の小さい第一熱面14であっても液滴を十分に蒸発させることができる。

【0033】

換言すれば、第二熱面15は、主として粒径の大きい液滴に熱を供給して蒸発させるので多くの熱量が必要になるけれども、熱容量が大きいので大きな温度変化は生じず、第一熱面14は、主として粒径の小さい液滴に熱を供給して蒸発させるので、熱容量が小さくても確実に液滴を加熱して蒸発させることができる。

【0034】

燃料噴射弁17が例えば多噴孔で噴霧が円錐形でない場合でも、噴霧が全体として広がりを持っていれば同様な蒸発動作が行われる。

【0035】

なお、第二熱面15は熱容量が大きいので、温度の回復にも多くのエネルギーが必要となり、元の温度に回復するまでの時間が長くなり、第一熱面14は、第二熱面15よりも相対的に熱容量が小さいので、液滴の蒸発が終了した場合には短時間で元の温度に回復することとなる。

【0036】

図3は、燃料供給器12より断続的に燃料を噴射した場合の、各熱面の温度変化を示す特性図であり、曲線q1は第一熱面14の温度変化を示し、曲線q2は第二熱面15の温度変化を示している。そして、曲線q1に示すように、第一熱面14の温度は、時間の経過に伴って周期的に大きな振幅で上下に変動している。即ち、断続的に燃料20を噴射する場合に、燃料20が噴射された時点では該燃料20に熱が奪われるので、第一熱面14の温度は急激に低下し、次の噴射までの間に温度が回復し、この動作を繰り返すので、第一熱面14の温度は曲線q1のように変動する。

【0037】

これに対して、曲線q2に示すように、第二熱面15の温度は小さい振幅で上下に変動している。即ち、第二熱面15は熱容量が大きいので、断続的に燃料を噴射する場合に、燃料噴射時点には第二熱面15の温度は若干低下し、その後、回復するという変動を繰り返す。

【0038】

上記のことから、第一熱面14と第二熱面15が互いに熱を補完し合うことにより、蒸発ガス空間13内の熱面温度が一斉に低下することを回避でき、噴射された燃料20の液滴に対して安定的に熱を供給して蒸発させることができる。

【0039】

ここで、熱面温度が一斉に低下する場合(図3のように、互いに熱を補完し合わない場合)について説明する。例えば、改質原燃料として用いるガソリンは、多成分燃料であり、含有する成分毎に沸点が異なるので、数十℃から200℃程度までの間に沸点を有する成分が混在することとなる。

【0040】

このため、仮に、熱面の温度が一斉に低下した場合には、沸点の高い成分については蒸発し難いので蒸発するまでに時間がかかり、この状態において、次の噴射による燃料供給が行われた場合に、急激に温度が低下してより一層蒸発し難くなり、更に、熱面の温度が低下するという悪循環に陥り、最終的には沸点の高い燃料を蒸発させることができなくなる。また、仮に蒸発させることができたとしても、蒸発ガス空間13の内部に沸点の高い成分がカーボンとして堆積して、燃料蒸発装置11の性能を永続的に悪化させるという不具合が発生することになる。

【0041】

また、上記の問題を鑑み、一つの熱面のみを用いる構成で、蒸発熱面の熱容量を大きくして蒸発の際の温度変化を小さくして蒸発させようとすると、蒸発ガス空間13内に設置する熱面の容積は非常に大きなものが必要となる。従って、燃料蒸発装置11を車両用として用いる場合には、多くの設置スペースを要するという問題が生じ、その上、燃料電池システム100を起動する際に、燃料蒸発装置11の温度を作動温度まで上昇させるために多くのエネルギーを消費するという問題が生じる。

【0042】

また、蒸発熱面の熱容量を小さくし、熱面温度を高く設定することにより、設置スペース、エネルギー消費の問題を解消できるが、熱面の温度変化が大きくなるので、供給した燃料を安定的に蒸発ガスに変えるためには、燃料を断続供給する際の供給間隔を長くする必要があり、燃料流量の変動が大きくならざるを得ない。本実施形態では、第一熱面14及び第二熱面15の2つの熱面を用いることにより、上記の問題を解消し、蒸発ガス空間13内に噴射された燃料20を安定的に蒸発させることができるのである。

【0043】

このようにして、第1実施形態に係る燃料蒸発装置11では、熱容量が相対的に低い第一熱面14と、熱容量が相対的に高い第二熱面15の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0044】

また、第一熱面14を第二熱面15に対して若干温度が高く設定することにより、蒸発ガス空間13内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減できる。更に、燃料供給器12内の圧力を蒸発ガス空間13内の圧力よりも高く設定することにより、燃料噴射弁17より円錐状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面14、及び第二熱面15に安定的に接触させて燃料20を蒸発させることができる。

【0045】

更に、燃料蒸発装置11の小型化が可能となり、且つ、燃料の消費量を低減できるので、二酸化炭素等の環境に影響を及ぼすガスの排出力を抑制することができる。

【0046】

なお、本実施形態では、第一熱面14と第二熱面15を同一の材質とし、双方の容積が異なるようにして互いに熱容量が異なるようにしたが、第一熱面14と第二熱面を熱容量の異なる材質としても良い。この場合には、第一熱面14と第二熱面15は同一の容積であっても、異なる熱容量とすることができ、上記と同様の効果を達成することが可能である。

【0047】

[第2実施形態の説明]

次に、本発明の第2実施形態について説明する。図4は、第2実施形態に係る燃料蒸発装置61の構成を示す断面図である。なお、この燃料蒸発装置61についても第1実施形態と同様に、図1に示す燃料電池システム100の燃料改質器45aの上流側に設置されて、該燃料改質器45aに燃料ガスを供給する。

【0048】

図4に示すように、第2実施形態に係る燃料蒸発装置61は、燃料供給器12と、蒸発ガス空間62を有する蒸発部71を備えている。燃料供給器12は、第1実施形態の図2に示した燃料供給器12と同一の構成を備えているので、構成の説明を省略する。

【0049】

また、蒸発部71は、二重円筒形状を成しており、中央部には、断面円形状の第一熱面63が設けられ、該第一熱面63の周囲には第二熱面64が設けられ、第一熱面63と第二熱面64で囲まれる円環状の空間が蒸発ガス空間62とされている。

【0050】

第一熱面63、及び第二熱面64は共に、銅やステンレス等の材質で構成されており、互いに容積が異なる。即ち、第二熱面64は第一熱面63よりも容積が大きく構成されており、従って、第二熱面64は第一熱面63よりも熱容量が大きい。換言すれば、第一熱面63と第二熱面64は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0051】

また、第二熱面64の外周側には、複数の熱交換フィン68が設けられており、更に、第二熱面64の周囲は、容器67により覆設されている。第二熱面64と容器67で囲まれる空間は密閉構造とされ、高温ガス導入管69より加熱用の高温ガスが導入され、高温ガス排出管70よりこの高温ガスが排出される。即ち、前述した第1実施形態では、ヒータ16a,16bを用いて第一熱面、及び第二熱面を加熱する構成としたが、第2実施形態に係る燃料蒸発装置61では、高温ガスにより第一熱面63、及び第二熱面64を加熱する構成としている。

【0052】

また、蒸発ガス空間62内の、第一熱面63と第二熱面64で囲まれる空間の適所には、燃料ガス中に含まれる不純物を除去するためのフィルタ65が設けられ、更に、蒸発ガス空間62の出力側には、蒸気ガス排出管66が接続されている。フィルタ65は、第1実施形態で用いたフィルタ23と同様に、液体の通過を阻止することが可能な細孔径を有する多孔性金属体等である。

【0053】

次に、上記のように構成された本実施形態に係る燃料蒸発装置11の作用について説明する。本実施形態では、高温ガス導入管69より、図1に示したアノード極41bの排気ガスを高温ガスとして導入することにより、第一熱面63、及び第二熱面64を加熱する。即ち、高温ガスが高温ガス導入管69により導入されると、この高温ガスは第一熱面63に接する第一熱面加熱通路63aを通過して第一熱面63を200〜300℃程度の温度に加熱し、その後、第二熱面64に接する第二熱面加熱通路64aを通過して熱交換フィン68との接触により第二熱面64を200〜300℃程度の温度に加熱し、高温ガス排出管70より排出される。この際、第一熱面63は第二熱面64よりも若干高い温度まで上昇することとなる。この際、アノード極41bの排ガスの代わりにカソード極41aの排ガスや燃焼器45bの排ガスを利用することも可能である。

【0054】

そして、この状態で図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が供給されると、燃料供給器12の燃料噴射弁17より円錐状に燃料20が噴射される。噴射された燃料20の液滴は蒸発ガス空間13内において、第一熱面63、及び第二熱面64と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸気ガス排出管66を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用される。こうして、燃料供給器12より噴射された燃料20は、各熱面63,64より熱が供給されて蒸発することとなる。

【0055】

このようにして、第2実施形態に係る燃料蒸発装置61においても、前述した第1実施形態と同様に、熱容量が相対的に低い第一熱面63と、熱容量が相対的に高い第二熱面64の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0056】

また、第一熱面63を第二熱面64に対して若干温度が高くなるように設定することができるので、蒸発ガス空間13内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減することができる。更に、燃料供給器12内の圧力を蒸発ガス空間62内の圧力よりも高く設定することにより、燃料噴射弁17より円錐状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面14、及び第二熱面15に安定的に接触させて燃料20を蒸発させることができる。

【0057】

更に、第2実施形態では、第一熱面63、第二熱面64を、燃料電池システム100で発生する高温ガスにより加熱するので、外部からのエネルギー供給が不要となり、システム全体の熱効率を高く保持することができる。

【0058】

なお、本実施形態では、第一熱面63と第二熱面64を同一の材質とし、容積が異なるよう構成することにより、互いに熱容量が異なるようにしたが、第一熱面63と第二熱面を熱容量の異なる材質としても良い。

【0059】

[第3実施形態の説明]

次に、本発明の第3実施形態について説明する。図5は、第3実施形態に係る燃料蒸発装置81の構成を示す説明図であり、(a)は側面方向の断面図、(b)はA−A’断面図、(c)はB−B’断面図である。なお、この燃料蒸発装置81についても前述した第1,第2実施形態と同様に、図1に示す燃料電池システム100の燃料改質器45aの上流側に設置されて、該燃料改質器45aに燃料ガスを供給する。

【0060】

図5(a)に示すように、第3実施形態に係る燃料蒸発装置81は、燃料供給器12、及び蒸発ガス空間82を含む容器88を備えている。燃料供給器12は、第1実施形態の図2に示した燃料供給器12と同一の構成を備えているので、構成の説明を省略する。

【0061】

容器88内には、第一熱面83と第二熱面84で囲まれて密閉された蒸発ガス空間82が設けられており、該蒸発ガス空間82は、図5(b),(c)に示すように蒸発ガス排出管89に接続されている。また、第一熱面83の下部空間は第一熱面加熱通路87とされ、第二熱面84の上部空間は第二熱面加熱通路86とされ、図1に示したアノード極41bの排気ガスが高温ガスとして供給される構造とされている。

【0062】

従って、第一熱面加熱通路87に導入される高温ガスにより第一熱面83が加熱され、第二熱面加熱通路86に導入される高温ガスにより第二熱面84が加熱される。これにより第一熱面83及び第二熱面84は、例えば200〜300℃程度まで加熱されることとなる。なお、第二熱面84の上面には、突起部85が形成されており、高温ガスの熱伝達率を高めている。更に、効率的な熱交換を行わせるために、第一熱面83、第二熱面84の各背面に触媒を塗布して、高温ガスに存在する成分を触媒上で反応させて発熱させ、各熱面83,84に伝達させるようにすることも可能である。

【0063】

また、第二熱面84は、容器88と一体化して構成されている。更に、第一熱面83、及び第二熱面84は、互いに容積が異なる。即ち、第二熱面84は第一熱面83よりも容積が大きく構成されており、第二熱面84は第一熱面83よりも熱容量が大きい。換言すれば、第一熱面83と第二熱面84は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なるように構成されている。

【0064】

次に、第3実施形態に係る燃料蒸発装置81の作用について説明する。第3実施形態では、図1に示したアノード極41bの排気ガスを、第一熱面加熱通路87及び第二熱面加熱通路86に導入し、第一熱面83、及び第二熱面84を加熱する。その結果、第一熱面83及び第二熱面84は200〜300℃程度に上昇する。

【0065】

第一熱面加熱通路87及び第二熱面加熱通路86に導入するのは、カソード極41aの排ガスや燃焼器45bの排ガスを利用することも可能である。

【0066】

そして、各熱面83,84が加熱した状態で、図1に示した燃料加圧器49にて加圧した燃料(例えば、ガソリン)が燃料供給器12に供給されると、該燃料供給器12の燃料噴射弁17より円弧状に燃料20が噴射される。噴射された燃料20の液滴は、蒸発ガス空間82内において、第一熱面83、及び第二熱面84と接触することにより、加熱されて蒸発する。その後、蒸発した燃料ガスは、蒸発ガス排出管89を経由して下流側へと出力され、図1に示す燃料改質器45aにて改質原燃料として使用されることとなる。こうして、燃料供給器12より噴射された燃料20は、各熱面83,84より熱が供給されて蒸発することとなる。

【0067】

このようにして、第3実施形態に係る燃料蒸発装置81においても、前述した第1,第2実施形態と同様に、熱容量が相対的に低い第一熱面83と、熱容量が相対的に高い第二熱面84の2つの熱面を用いることにより、断続的に噴射される燃料20の液滴に対して、ほぼ一定の温度で加熱することができ、蒸発ガス発生量の変動幅を低減し安定的に蒸発ガスを生成することができる。

【0068】

また、第一熱面83を第二熱面84に対して若干温度が高くすることにより、蒸発ガス空間82内の温度を安定させることができ、より一層蒸発ガス発生量の変動幅を低減することができる。更に、燃料供給器12内の圧力を蒸発ガス空間82内の圧力よりも高く設定することにより、燃料噴射弁17より円弧状に燃料20を噴射させることができるので、噴射された燃料20を第一熱面83、及び第二熱面84に安定的に接触させて燃料20を蒸発させることができる。

【0069】

更に、第3実施形態では、第一熱面83及び第二熱面84を、燃料電池システム100で発生する高温ガスにより加熱するので、外部からのエネルギー供給が不要となり、システム全体の熱効率を高く保持することができる。

【0070】

また、第3実施形態に係る燃料蒸発装置81は、第一熱面83及び第二熱面84を平板形状の材料で構成することができるので、図1に示した燃料電池システム100中で、平板状の構造を持つ他の構成要素と組み合わせて一体化することが可能となる。その結果、燃料電池システム100全体の省スペース化を図ることができる。

【0071】

なお、本実施形態では、第一熱面83と第二熱面84を同一の材質とし、容積が異なるよう構成することにより、互いに熱容量が異なるようにしたが、第一熱面83と第二熱面84を熱容量の異なる材質としても良い。また、第二熱面84を、容器88と一体化しない構成としても良い。

【0072】

以上、本発明の燃料蒸発装置を図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置き換えることができる。

【0073】

例えば、上記した実施形態では、燃料蒸発装置に供給する燃料としてガソリンを例に挙げたが、本発明は、ガソリン以外の燃料についても適用することが可能である。

【産業上の利用可能性】

【0074】

本発明は、燃料電池システムの燃料改質器に供給する燃料を高効率で蒸発させることに利用することができる。

【符号の説明】

【0075】

11 燃料蒸発装置

12 燃料供給器

13 蒸発ガス空間

13a 燃料導入口

14 第一熱面

15 第二熱面

16a,16b ヒータ

17 燃料噴射弁

18 電線

19 蒸気ガス排出管

20 燃料

21 冷却水配管

22 パージガス導入口

23 フィルタ

24 シール材

25 蒸発部

41 燃料電池

41a カソード極

41b アノード極

42 第1空気ブロワ

43 熱交換器

45 改質装置

45a 燃料改質器

45b 燃焼器

46 燃料循環ブロワ

47 第2空気ブロワ

48 第3空気ブロワ

49 燃料加圧器

51 分岐バルブ

61 燃料蒸発装置

62 蒸発ガス空間

63 第一熱面

63a 第一熱面加熱通路

64 第二熱面

64a 第二熱面加熱通路

65 フィルタ

66 蒸発ガス排出管

67 容器

68 熱交換フィン

69 高温ガス導入管

70 高温ガス排出管

71 蒸発部

81 燃料蒸発装置

82 蒸発ガス空間

83 第一熱面

84 第二熱面

85 突起部

86 第二熱面加熱通路

87 第一熱面加熱通路

88 容器

89 蒸発ガス排出管

【特許請求の範囲】

【請求項1】

液体燃料を断続的に噴射する噴射手段と、噴射された液体燃料を蒸発させる蒸発ガス空間と、を備えた燃料蒸発装置において、

前記蒸発ガス空間内に設けられ、熱源により加熱される第一熱面、及び第二熱面を有し、前記第一熱面と前記第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なることを特徴とする燃料蒸発装置。

【請求項2】

前記第一熱面、及び第二熱面は、前記噴射手段による液体燃料の噴射方向に対して略平行に配置され、前記第二熱面は前記第一熱面を囲むように配置されることを特徴とする請求項1に記載の燃料蒸発装置。

【請求項3】

前記第二熱面は、前記第一熱面よりも熱容量が大きいことを特徴とする請求項1または請求項2のいずれかに記載の燃料蒸発装置。

【請求項4】

前記第一熱面の温度を、前記第二熱面の温度よりも高く設定することを特徴とする請求項3に記載の燃料蒸発装置。

【請求項5】

前記噴射手段より噴射される液体燃料の圧力は、前記蒸発ガス空間内での液体燃料の圧力よりも高く設定されることを特徴とする請求項1〜請求項4のいずれか1項に記載の燃料蒸発装置。

【請求項1】

液体燃料を断続的に噴射する噴射手段と、噴射された液体燃料を蒸発させる蒸発ガス空間と、を備えた燃料蒸発装置において、

前記蒸発ガス空間内に設けられ、熱源により加熱される第一熱面、及び第二熱面を有し、前記第一熱面と前記第二熱面は、同一熱エネルギー量変化に対する温度変化の定数が互いに異なることを特徴とする燃料蒸発装置。

【請求項2】

前記第一熱面、及び第二熱面は、前記噴射手段による液体燃料の噴射方向に対して略平行に配置され、前記第二熱面は前記第一熱面を囲むように配置されることを特徴とする請求項1に記載の燃料蒸発装置。

【請求項3】

前記第二熱面は、前記第一熱面よりも熱容量が大きいことを特徴とする請求項1または請求項2のいずれかに記載の燃料蒸発装置。

【請求項4】

前記第一熱面の温度を、前記第二熱面の温度よりも高く設定することを特徴とする請求項3に記載の燃料蒸発装置。

【請求項5】

前記噴射手段より噴射される液体燃料の圧力は、前記蒸発ガス空間内での液体燃料の圧力よりも高く設定されることを特徴とする請求項1〜請求項4のいずれか1項に記載の燃料蒸発装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−186048(P2012−186048A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48812(P2011−48812)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]