燃料製造システム

【課題】本発明は、燃料製造システムに関し、CO2を吸収させた電解液の電気分解によって生成した混合ガスを反応させてHCを製造する場合において、混合ガスの反応時の効率低下を抑制可能な燃料製造システムを提供することを目的とする。

【解決手段】非水系溶媒は、水に対して不溶であり、水よりも比重が重い。そのため、電解槽42においては、隔膜等の存在なしに、水が上相、非水系溶媒が下相をそれぞれ形成する。このように、水相の下に非水系溶媒相が形成されることで、非水系溶媒相のみで形成した場合に比して、非水系溶媒からのCO2の揮散を鈍化できる。従って、揮散CO2の混入に起因したFT反応の反応効率の低下を良好に防止できる。

【解決手段】非水系溶媒は、水に対して不溶であり、水よりも比重が重い。そのため、電解槽42においては、隔膜等の存在なしに、水が上相、非水系溶媒が下相をそれぞれ形成する。このように、水相の下に非水系溶媒相が形成されることで、非水系溶媒相のみで形成した場合に比して、非水系溶媒からのCO2の揮散を鈍化できる。従って、揮散CO2の混入に起因したFT反応の反応効率の低下を良好に防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、燃料製造システムに関する。より詳細には、CO2を電気分解して生成した混合ガスを反応させてHCを製造する燃料製造システムに関する。

【背景技術】

【0002】

石油、石炭、天然ガスといった化石燃料は、熱、電気の生成の原料や、運輸燃料として使用され、現代のエネルギー消費社会を支えている。しかし、このような化石燃料は使い切り燃料であり、その埋蔵量には限りがある。そのため、化石燃料が枯渇した場合の備えが必要であることは言うまでもない。また、化石燃料の燃焼によるCO2の大気中への放出は、地球温暖化の一要因となることが知られている。そのため、CO2の排出量を低減することが、近年の課題となっている。

【0003】

これらの課題を解決する一つの手段として、CO2を原料とした代替燃料が検討されており、その製造装置や製法に関し各種の提案がなされているところである。例えば、特許文献1には、CO2の電気分解によって上記代替燃料を生成するCO2電解装置が開示されている。このCO2電解装置は、具体的に、電解液を蓄えるカソード室の隣に、カソード電極としてのCNT膜と透過室とをこの順に配置し、カソード室の電解液にCO2ガスをバブリングして溶解させながら電気分解するものである。このCO2電解装置によれば、CNT膜において、上記代替燃料としての液体状の電解生成物(エタノールなど)を生成し、尚且つ、CNT膜の機能によって透過室側に分離できる。

【0004】

また、特許文献4には、CO2を原料とするものではないものの、上記代替燃料としての炭化水素系燃料(HC)を合成する燃料製造システムが開示されている。この燃料製造システムにおいては、具体的に、バイオマス等の固体燃料と酸素とを反応させてCO、CO2およびH2を含む混合ガスを生成し、この混合ガスをフィッシャー・トロプシュ反応(FT反応)してHCを製造している。また、この燃料製造システムにおいては、HCの製造に際し、混合ガス中のCO2を分離除去した上で、FT反応させている。ここで、FT反応前にCO2を分離除去するのは、不活性ガスであるCO2によって、FT反応の反応効率が低下するのを防止するためである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255018号公報

【特許文献2】特開平06−136101号公報

【特許文献3】特開2004−143488号公報

【特許文献4】特開2008−208297号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1のCNT膜では、液体状の電解生成物のみならずガス状の電解生成物(COやH2)も生成し、カソード室の上方から系外に排出される。そのため、排出されたガス状の電解生成物を回収し、その上でFT反応させることができれば、原料CO2を最大限活用したHCの製造が可能となる。しかしながら、このガス状の電解生成物には、バブリング時に電解液に吸収されなかったCO2ガスや、電解液中から溶出したCO2ガスが混入している。そのため、FT反応の反応効率を考慮すると、上記特許文献4同様にCO2分離除去処理が必要となるので、製造コストの増加に繋がる可能性が極めて高い。故に、この点に関し、更なる改良を行う必要があった。

【0007】

この発明は、上記課題に鑑みてなされたものである。即ち、CO2を吸収させた電解液の電気分解によって生成した混合ガスを反応させてHCを製造する場合において、混合ガスの反応時の効率低下を抑制可能な燃料製造システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の発明は、上記の目的を達成するための燃料製造システムであって、

少なくとも一組の電極対を有すると共に、その内部に、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる第1電解液と第2電解液とを蓄える電解槽と、

前記電極対間に電圧を印加する電圧印加手段と、を備え、

前記第2電解液に対する電解用揮発性ガスの溶解度は、前記第1電解液に対する電解用揮発性ガスの溶解度に比して低く、前記第2電解液の比重は、前記第1電解液の比重に比して軽いことを特徴とする。

【0009】

また、第2の発明は、第1の発明において、

前記電解用揮発性ガスはCO2ガスであり、

前記第1電解液は、プロトン伝導性を有し、

前記第2電解液は水であり、

前記電極対を構成するカソードは、前記電解槽内において第1電解液が形成する下相側に配置されることを特徴とする。

【0010】

また、第3の発明は、第1または第2の発明において、

前記電極対を構成するアノードは、前記電解槽内において第2電解液が形成する上相側に配置されることを特徴とする。

【0011】

また、第4の発明は、第1乃至第3の発明の何れか1つにおいて、

前記電解槽は、前記電極対間を隔てるガス非透過性の隔壁を更に備えることを特徴とする。

【0012】

また、第5の発明は、第1乃至第4の発明の何れか1つにおいて、

前記電解槽に接続され、前記電極対を構成するカソードにおいて生成した混合ガスを炭化水素系燃料に変換可能なフィッシャー・トロプシュ触媒を内部に備える燃料合成手段を更に備えることを特徴とする。

【0013】

また、第6の発明は、第1乃至第5の発明の何れか1つにおいて、

前記第1電解液は、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含むことを特徴とする。

【発明の効果】

【0014】

第1の発明によれば、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる2種類の電解液を用いた電気分解を行うことができる。2種類の電解液は、比重がより軽いものを第2電解液に選択するので、電解槽において、第2電解液の相を第1電解液の相の上側に形成できる。また、2種類の電解液は、電解用揮発性ガスの溶解度がより低いものを第2電解液に選択するので、溶解度の高い第2電解液相や、或いは気相が第1電解液の相の上側に形成される場合に比して、第1電解液に溶解した電解用揮発性ガスの揮散を鈍化することができる。従って、電圧印加時に生成する混合ガス中に混入する電解用揮発性ガスの濃度を最小限に留めることが可能となる。

【0015】

第2の発明によれば、電解槽において、プロトン伝導性を有する第1電解液を下相に形成し、この下相側に配置したカソードにおいて、CO2およびプロトンからCOおよびH2を生成できる。また、第1電解液は、CO2ガスの溶解度が水よりも高く、比重が水よりも重いので、第1電解液に溶解したCO2ガスの揮散を鈍化することができる。そのため、カソードにおいて生成した混合ガス中に混入するCO2ガスの濃度を最小限に留めることが可能となる。従って、CO2ガスの混入に起因したFT反応の反応効率の低下を抑制できる。

【0016】

第3の発明によれば、電解槽において、水相を上相に形成し、この水相側に配置したアノードにおいて、水からプロトンを生成できる。COおよびH2の生成に必要なプロトンは、水の電気分解により容易に生成できるので、水相側のアノードで効率的にプロトンを生成できる。水相側のアノードで効率的にプロトンを生成でれば、第1電解液相側のカソードにおいてもCOガスおよびH2ガスを効率的に生成できる。

【0017】

第4の発明によれば、電極対間を隔てるガス非透過性の隔壁によって、一方の電極で生成したガスが、他方の電極で生成したガスと混合するのを良好に防止できる。

【0018】

第5の発明によれば、フィッシャー・トロプシュ触媒を利用して、カソードにおいて生成したCOガスおよびH2ガスからHCを製造できる。

【0019】

第6の発明によれば、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含む第1電解液を用いて、CO2およびプロトンからCOおよびH2を生成できる。

【図面の簡単な説明】

【0020】

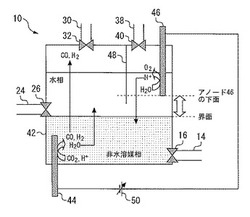

【図1】実施の形態1の燃料製造システムの全体構成を示す概略図である。

【図2】図1の電解器10の概略図である。

【図3】非水系溶媒からのCO2揮散イメージを示した図である。

【図4】実施の形態2の燃料製造システムの全体構成を示す概略図である。

【図5】図4の電解器10の平面図である。

【図6】図5のA−A´断面図である。

【図7】実施の形態2の変形例を説明するための図である。

【発明を実施するための形態】

【0021】

実施の形態1.

先ず、図1乃至図3を参照しながら、本発明の実施の形態1について説明する。図1は、本発明の実施の形態1の燃料製造システムの全体構成を示す概略図である。図1に示すように、本実施形態の燃料製造システムは、FT反応に必要なH2とCOとを含む混合ガスを生成する電解器10を備えている。電解器10は、その装置内温度を所定範囲内に制御する温度制御装置(図示しない)付きの電気分解装置である。電解器10の詳細な構成は、図2の説明の際に説明する。

【0022】

電解器10の上流側には、第1電解液としての非水系溶媒をその内部に貯留する電解液タンク12が設けられている。ここで、非水系溶媒とは、水を積極的に配合しておらず、他の配合成分に水が混入していた場合にも含水率が3質量%以下である溶媒をいう。本実施形態で使用できる非水系溶媒は、上記溶媒のうち、次の条件を満たすものである。

(i)水に対して不溶である

(ii)水よりも比重が重い

(iii)支持電解質の溶解性が高い

(iv)水に対するCO2の溶解度よりも高い溶解度を有する

(v)プロトン伝導性を有する

【0023】

上記条件(i)〜(v)を満たす非水系溶媒としては、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドなどが挙げられる。また、ジクロロメタンや1,2−ジクロロエタンは非水溶性のトリフルオロメタンスルホン酸系の支持電解質を別途添加することで、上記条件(i)〜(v)を満たす非水系溶媒として使用可能である。これらの非水系溶媒は、単独で用いてもよいし、2種類以上を同時に用いてもよい。

【0024】

電解液タンク12は、電解器10と流路14を介して接続されている。流路14上には、電磁弁等により構成され、電解液タンク12に貯留された電解液を所定圧で流路14に供給するように構成された電解液バルブ16が設けられている。また、電解液タンク12は、内部にCO2ガスが充填されたCO2ガスタンク18とCO2ガスバルブ20を介して接続されている。

【0025】

CO2ガスバルブ20は、CO2ガスタンク18内のCO2ガスを電解液タンク12内に供給するように構成されている。CO2ガスバルブ20は電磁弁等により構成されている。CO2ガスバルブ20を開くことで、CO2ガスタンク18と電解液タンク12とが相互に連通され、CO2ガスが非水系溶媒中に溶解する。この結果、電解液タンク12内の非水系溶媒中のCO2濃度は一定(例えば、CO2飽和状態)に保持される。

【0026】

また、電解器10の上流側には、第2電解液として支持電解質を含む水溶液(以下単に「水溶液」と称す。)をその内部に貯留する水溶液タンク22が設けられている。水溶液タンク22は、電解器10と流路24を介して接続されている。流路24上には、電磁弁等により構成され、水溶液タンク22に貯留された水溶液を所定圧で流路24に供給するように構成された水溶液バルブ26が設けられている。

【0027】

一方、電解器10の下流側には、FT反応器28が設けられている。FT反応器28は、電解器10と流路30を介して接続されている。流路30上には、電磁弁等により構成された混合ガスバルブ32が設けられている。FT反応器28の内部には、鉄、コバルト、ルテニウム系のFT触媒(図示しない)が設けられている。FT反応器28は、このFT触媒の作用により、CO、H2をHCに変換可能に構成されている。

【0028】

混合ガスバルブ32を開くと、電解器10で生成したCOガスおよびH2ガスがFT反応器28に流入し、FT反応によってHCに変換される。このFT反応は、下記式(1)で表すことができる。

CO(g)+2H2(g)→−[1/n(CH2)n]−(l)+H2O(g) ・・・(1)

上記式(1)において、−[1/n(CH2)n]−は、HCを表すものとする。

FT反応により得られたHCは、FT反応器28の下流側に設けられたHCタンク34に蓄えられる。

【0029】

また、電解器10の下流側には、O2ガスタンク36が設けられている。O2ガスタンク36は、電解器10と流路38を介して接続され、電解器10で生成したO2ガスを貯留可能に構成されている。流路38上には、電磁弁等により構成されたO2ガスバルブ40が設けられている。O2ガスバルブ40を開くことで、電解器10で生成したO2ガスがO2ガスタンク36に流入する。

【0030】

次に、図2を参照しながら、電解器10の構成について説明する。図2は、図1の電解器10周辺の概略図である。図2に示すように、電解器10は、非水系溶媒および水溶液を内部に蓄える電解槽42を備えている。

【0031】

既述のとおり、非水系溶媒は、水に対して不溶であり(上記条件(i))、水よりも比重が重い(上記条件(ii))。そのため、電解槽42において、非水系溶媒および水は、隔膜等の存在なしに相分離し、上相を水が、下相を非水系溶媒がそれぞれ形成する。このように相分離することで、非水系溶媒からのCO2の揮散を鈍化できる。この理由について、図3を参照しながら説明する。図3は、非水系溶媒からのCO2揮散イメージを示した図である。

【0032】

上述したように、電解液タンク12はCO2ガスタンク18と接続されているので、電解液タンク12内において、非水系溶媒中のCO2濃度は一定である。しかしながら、CO2は揮発性であるため、電解槽42内における非水系溶媒中のCO2濃度は、CO2の揮散に伴い低下する。また、このCO2濃度低下は、電解槽42内の各相間においてCO2の揮散が平衡状態に到達するまで継続する。

【0033】

つまり、非水系溶媒相の上に水相が存在する場合(図3(A))、非水系溶媒からのCO2の揮散は、非水系溶媒相と水相との間においてCO2が平衡状態となり、尚且つ、水相と気相との間においてCO2が平衡状態となるまで継続する。ここで、非水系溶媒相内のCO2は、電解槽42の流入時こそ勢い良く水相側へ移動するが、水に対するCO2の溶解度は非水系溶媒に対するCO2の溶解度に比して小さいので(上記条件(v))、その移動速度は短時間で緩やかになる。また、水相側に移動したCO2は、水相中に暫く留まった後、水相内のCO2濃度の上昇に伴い、徐々に気相側に移動する。つまり、図3(A)の場合は、非水系溶媒相内のCO2は二つの段階を経て揮散すると言える。

【0034】

一方、非水系溶媒相の上に気相が存在する場合(図3(B))、非水系溶媒からのCO2の揮散は、非水系溶媒相と気相との間においてCO2が平衡状態となるまで継続する。この場合、非水系溶媒相の上には気相のみであるため、非水系溶媒相内のCO2は特段の障害もなく、勢い良く気相側に移動する。つまり、図3(B)の場合は、図3(A)の場合に比べて非水系溶媒相内のCO2の揮散速度が速く、短時間で平衡状態に到達すると言える。

【0035】

換言すれば、図3(A)の場合は、図3(B)の場合に比して、非水系溶媒からのCO2の揮散速度が遅く、CO2が平衡状態に到達するまでに長時間を要する。即ち、水相の下に非水系溶媒相が形成されることで、非水系溶媒からのCO2の揮散を鈍化できる。また、非水系溶媒相中のCO2濃度は、電気分解反応(下記式(2)の反応)の進行により低下するので、非水系溶媒からのCO2の揮散は、より一層鈍化する。従って、電気分解反応により生成するCOガスやH2ガス中に混入する揮散CO2の濃度を最小限に留めることが可能となる。

【0036】

再び図2に戻り、電解器10の構成について説明する。電解器10は、カソード44とアノード46とを備えている。カソード44は電気分解時にCO2を選択的にCOに還元するCO2還元触媒と、電極本体とから構成されている。電極本体は、電気分解時にCO2還元触媒での反応を阻害しない金属から構成される。CO2還元触媒は、電極本体の表面の少なくとも一部にコーティングされている。CO2還元触媒のコーティングは、例えばCO2還元触媒が金属系触媒であればめっき法により、CO2還元触媒が高分子系触媒であれば電極本体の表面に塗布したモノマーを重合することにより行われる。アノード46は、電気分解時に電解液に溶解しない金属(例えばPt)から構成されている。

【0037】

また、電解器10は、カソード44とアノード46との間に電圧を印加する電源50(例えばポテンショスタット)を備えている。電源50を制御して、カソード44とアノード46との間に電圧を印加すると、各電極において下記式(2)〜(4)の電気化学反応が起こる。

カソード44:CO2+2H++2e−→CO+H2O ・・・(2)

2H++2e−→H2 ・・・(3)

アノード46:2H2O→O2+4H++4e− ・・・(4)

【0038】

上記式(2)の反応は、カソード44上のCO2還元触媒が非水系溶媒または水溶液に接する箇所において起こる。また、上記式(3)の反応は、カソード44の本体部分が非水系溶媒または水溶液に接する箇所において起こる。また、上記式(4)の反応は、アノード46が水溶液に接する箇所において起こる。上記式(2)、(3)の反応ではCO、H2は、ガス状態で生成する。COガスおよびH2ガスは、非水系溶媒相および水相を通過してカソード44の上方空間に蓄積する。そして、混合ガスバルブ32の開弁時に流路30に流入する。同様に、上記式(4)の反応ではO2がガス状態で生成し、水相を通過してアノード46の上方空間に蓄積する。そして、O2ガスバルブ40の開弁時に流路38に流入する。

【0039】

但し、電解器10において、カソード44は非水系溶媒相側に配置されている。この理由は次のとおりである。上述したように、電解槽42においては、非水系溶媒中のCO2の一部が水相に移動する。加えて、水相には上記式(4)の反応で生成したプロトンが存在する。そのため、カソード44を水相側に配置すれば、水相においても上記式(2)の反応を進行させることができる。しかしながら、上記式(2)の反応が水相において進行すれば、水相中のCO2濃度が減少し、それに伴い非水系溶媒相から水相へのCO2の移動を助長してしまう。故に、カソード44は非水系溶媒相側に配置されている。

【0040】

また、電解器10において、アノード46は水相側に配置されている。アノード46を水相側に配置することで、上記式(4)の反応を効率良く進行させることができる。また、電解器10において、アノード46の近傍には、隔壁48が配置されている。隔壁48は、アノード46同様、水相側に配置され、尚且つ、電解槽42の上面からアノード46の配置箇所よりも深い箇所に向けて垂直に設けられている。即ち、隔壁48の下面は、非水系溶媒相と水相との相界面からアノード46の下面までの間に位置するように配置される。このような隔壁48の配置とすることで、アノード46で生成したプロトンが非水系溶媒相、水相の何れの相を経由してもカソード44に到達可能となる。同時に、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0041】

以上、本実施形態の燃料製造システムにおいては、上記条件(i)〜(v)を満たす非水系溶媒と水溶液とを用いて電気分解を行うので、非水系溶媒からのCO2の揮散を鈍化させながらCOガスおよびH2ガスを生成することが可能となる。従って、揮散CO2の混入に起因したFT反応の反応効率の低下を良好に防止できる。また、カソード44を非水系溶媒相側に配置するので、カソード44を水相側に配置する場合に比べて、非水系溶媒からのCO2の揮散をより一層鈍化できる。加えて、アノード46を水相側に配置するので、COガスおよびH2ガスの生成に必要なプロトンを効率良く生成できる。更に、非水系溶媒相と水相との相界面からアノード46の下面までの間に隔壁48の下面が位置するように隔壁48を設けることで、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0042】

ところで、上記実施の形態1においては、CO2ガスを溶解させた非水系溶媒を電気分解する際に、上記条件(i)〜(v)を満たす非水系溶媒を用いたが、この条件設定については、上記実施の形態1の非水系溶媒の例に限られない。即ち、CO2ガス以外の還元性ガスを溶解した電解液を用いる場合において、この還元性ガスを溶解させる第1電解液の条件を、第2電解液との関係において上記実施の形態1同様に設定すれば、還元性ガスの揮散を鈍化した電気分解が可能となる。なお、本変形例については後述する実施の形態2においても同様に適用が可能である。

【0043】

実施の形態2.

次に、図4乃至図7を参照しながら、本発明の実施の形態2について説明する。本実施形態の燃料製造システムは、電解液タンク12および水溶液タンク22から、電解液回収タンク52向かって非水系溶媒および水溶液を送液しながら電気分解を行うフロー系の電解システムを搭載した点において上記実施の形態1のシステムと異なる。そのため、各図において共通する要素には、同一の符号を付して、重複する説明を省略する。

【0044】

図4は、本実施形態の燃料製造システムの全体構成を示す概略図である。図4に示すように、電解器10の下流側には、電気分解後の非水系溶媒を回収するための電解液回収タンク52が設けられている。同様に、電解器10の下流側には、電気分解後の水溶液を回収するための水溶液回収タンク54が設けられている。なお、電解液回収タンク52の下流側に電解液タンク12を、水溶液回収タンク54の下流側に水溶液タンク22をそれぞれ接続し、電解システム内に非水系溶媒および水溶液を循環させることも可能である。

【0045】

図5は、図4の電解器10の平面図である。図5に示すように、電解器10は、非水系溶媒および水溶液の流入口側から順番に、アノード46a,46b,46cを備えている。なお、電解器10は、アノード46a〜46c同様に、非水系溶媒および水溶液の流入口側から順番に、カソード44a〜44cを備えているが、これらのカソードは電解器10の下面側に配置されているので本図においては不可視となっている。アノード46aはカソード44aと一対の電極を構成する。同様に、アノード46b,46cは、それぞれカソード44b,44cと一対の電極を構成する。このように3つの電極対を設けることで、非水系溶媒および水溶液の流れ方向に沿って電解槽42を3つの電解領域に分割し、各電解領域において連続的にCOガスやH2ガスを生成することができる。なお、以下の説明においては、アノード46a〜46cやカソード44a〜44cを、アノード46やカソード44と総称する場合があるものとする。

【0046】

アノード46aと46bの間には、O2ガスバルブ40aが設けられている。同様に、アノード46bと46cの間には、O2ガスバルブ40bが設けられ、アノード46cの下流側には、O2ガスバルブ40cが設けられている。O2ガスバルブ40a〜40cは、それぞれ流路38に接続されている。隔壁48を隔ててO2ガスバルブ40a〜40cの反対側には、混合ガスバルブ32a,32b,32cが設けられている。混合ガスバルブ32a〜32cは、それぞれ流路30に接続されている。

【0047】

図6は、図5のA−A´断面図である。本実施形態においては、アノード46aの周囲に、2種類の材料から構成される隔壁48を設けている。具体的に、電解槽42の上面から気液界面のやや下側にかけては、ガス非透過性の材料からなる隔壁48aで構成し、アノード46aの浸漬部分周辺は、ガラスフィルター、素焼き板やゲル等の材料からなる隔壁48bで構成する。ガラスフィルター、素焼き板やゲルは、一般的な水溶液を透過するものの、ガスを透過しない性質を有する。そのため、水溶液は隔壁48bを通過できるが、COガス、H2ガスやO2ガスは隔壁48bを通過できないことになる。

【0048】

非水系溶媒および水溶液を送液しながら電気分解を行うと、非水系溶媒相と水相との相界面が変動し易い。そのため、各電極で生成したガスが異なる電極側の上方に移動してしまう可能性がある。そうすると、カソード44で生成したCOガスやH2ガスが流路38を経由してO2ガスタンク36に流入してしまうので、これらの生成ガスをFT反応に用いるためには別途抽出作業が必要となるのでコスト増加に繋がってしまう。また、アノード46で生成したO2ガスが流路30を経由してFT反応器28に流入した場合には、副反応が進行しHCの収率が低下してしまう。この点、隔壁48を隔壁48a,48bで構成することで、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。従って、フロー系の電解システムを用いる場合においても、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0049】

ところで、上記実施の形態2においては、アノード46aの周囲に隔壁48を設けたが、隔壁48の配置手法は上記実施の形態2の例に限られない。この変形例について、図7を参照しながら説明する。図7は、上記実施の形態2の変形例を説明するための図である。図7に示すように、隔壁48は、電解槽42の上面から下面に向けて垂直に設けられ、尚且つ、4種類の隔壁から構成されている。具体的に、隔壁48c,48eは、ガス非透過性の材料で構成され、隔壁48d,48fは、ガラスフィルター、素焼き板やゲル等の材料で構成される。但し、隔壁48fは、当該材料のうち、非水系溶媒相を透過するものの、ガスを透過しない性質を有するものが選択される。このように、隔壁48を隔壁48c〜48fで構成した場合であっても、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。つまり、カソード44とアノード46とが少なくともガス非透過性の材料で仕切られていれば、上記実施の形態2同様の効果を得ることができる。

また、上記実施の形態2においては、電極対が3つある場合のフロー系の電解システムを説明したが、電極対数は3つに限られず、少なくとも2つ以上であれば、上記実施の形態2のフロー系の電解システムの変形例として同様に適用が可能である。

また、上記実施の形態2においては、非水系溶媒および水溶液を送液しながら電気分解を行ったが、水溶液は送液せずに、非水系溶媒のみを送液しながら電気分解を行う半フロー系の電解システムに対しても同様に適用が可能である。半フロー系の電解システムにおいても、非水系溶媒相と水相との相界面が変動し易いので、隔壁48を隔壁48a,48bで構成することで、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。

【符号の説明】

【0050】

10 電解器

12 電解液タンク

14,24,30,38 流路

16 電解液バルブ

18 CO2ガスタンク

20 CO2ガスバルブ

22 水溶液タンク

26 水溶液バルブ

28 FT反応器

32 混合ガスバルブ

34 HCタンク

36 O2ガスタンク

40 O2ガスバルブ

42 電解槽

44 カソード

46 アノード

48 隔壁

50 電源

52 電解液回収タンク

54 水溶液回収タンク

【技術分野】

【0001】

この発明は、燃料製造システムに関する。より詳細には、CO2を電気分解して生成した混合ガスを反応させてHCを製造する燃料製造システムに関する。

【背景技術】

【0002】

石油、石炭、天然ガスといった化石燃料は、熱、電気の生成の原料や、運輸燃料として使用され、現代のエネルギー消費社会を支えている。しかし、このような化石燃料は使い切り燃料であり、その埋蔵量には限りがある。そのため、化石燃料が枯渇した場合の備えが必要であることは言うまでもない。また、化石燃料の燃焼によるCO2の大気中への放出は、地球温暖化の一要因となることが知られている。そのため、CO2の排出量を低減することが、近年の課題となっている。

【0003】

これらの課題を解決する一つの手段として、CO2を原料とした代替燃料が検討されており、その製造装置や製法に関し各種の提案がなされているところである。例えば、特許文献1には、CO2の電気分解によって上記代替燃料を生成するCO2電解装置が開示されている。このCO2電解装置は、具体的に、電解液を蓄えるカソード室の隣に、カソード電極としてのCNT膜と透過室とをこの順に配置し、カソード室の電解液にCO2ガスをバブリングして溶解させながら電気分解するものである。このCO2電解装置によれば、CNT膜において、上記代替燃料としての液体状の電解生成物(エタノールなど)を生成し、尚且つ、CNT膜の機能によって透過室側に分離できる。

【0004】

また、特許文献4には、CO2を原料とするものではないものの、上記代替燃料としての炭化水素系燃料(HC)を合成する燃料製造システムが開示されている。この燃料製造システムにおいては、具体的に、バイオマス等の固体燃料と酸素とを反応させてCO、CO2およびH2を含む混合ガスを生成し、この混合ガスをフィッシャー・トロプシュ反応(FT反応)してHCを製造している。また、この燃料製造システムにおいては、HCの製造に際し、混合ガス中のCO2を分離除去した上で、FT反応させている。ここで、FT反応前にCO2を分離除去するのは、不活性ガスであるCO2によって、FT反応の反応効率が低下するのを防止するためである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−255018号公報

【特許文献2】特開平06−136101号公報

【特許文献3】特開2004−143488号公報

【特許文献4】特開2008−208297号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1のCNT膜では、液体状の電解生成物のみならずガス状の電解生成物(COやH2)も生成し、カソード室の上方から系外に排出される。そのため、排出されたガス状の電解生成物を回収し、その上でFT反応させることができれば、原料CO2を最大限活用したHCの製造が可能となる。しかしながら、このガス状の電解生成物には、バブリング時に電解液に吸収されなかったCO2ガスや、電解液中から溶出したCO2ガスが混入している。そのため、FT反応の反応効率を考慮すると、上記特許文献4同様にCO2分離除去処理が必要となるので、製造コストの増加に繋がる可能性が極めて高い。故に、この点に関し、更なる改良を行う必要があった。

【0007】

この発明は、上記課題に鑑みてなされたものである。即ち、CO2を吸収させた電解液の電気分解によって生成した混合ガスを反応させてHCを製造する場合において、混合ガスの反応時の効率低下を抑制可能な燃料製造システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の発明は、上記の目的を達成するための燃料製造システムであって、

少なくとも一組の電極対を有すると共に、その内部に、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる第1電解液と第2電解液とを蓄える電解槽と、

前記電極対間に電圧を印加する電圧印加手段と、を備え、

前記第2電解液に対する電解用揮発性ガスの溶解度は、前記第1電解液に対する電解用揮発性ガスの溶解度に比して低く、前記第2電解液の比重は、前記第1電解液の比重に比して軽いことを特徴とする。

【0009】

また、第2の発明は、第1の発明において、

前記電解用揮発性ガスはCO2ガスであり、

前記第1電解液は、プロトン伝導性を有し、

前記第2電解液は水であり、

前記電極対を構成するカソードは、前記電解槽内において第1電解液が形成する下相側に配置されることを特徴とする。

【0010】

また、第3の発明は、第1または第2の発明において、

前記電極対を構成するアノードは、前記電解槽内において第2電解液が形成する上相側に配置されることを特徴とする。

【0011】

また、第4の発明は、第1乃至第3の発明の何れか1つにおいて、

前記電解槽は、前記電極対間を隔てるガス非透過性の隔壁を更に備えることを特徴とする。

【0012】

また、第5の発明は、第1乃至第4の発明の何れか1つにおいて、

前記電解槽に接続され、前記電極対を構成するカソードにおいて生成した混合ガスを炭化水素系燃料に変換可能なフィッシャー・トロプシュ触媒を内部に備える燃料合成手段を更に備えることを特徴とする。

【0013】

また、第6の発明は、第1乃至第5の発明の何れか1つにおいて、

前記第1電解液は、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含むことを特徴とする。

【発明の効果】

【0014】

第1の発明によれば、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる2種類の電解液を用いた電気分解を行うことができる。2種類の電解液は、比重がより軽いものを第2電解液に選択するので、電解槽において、第2電解液の相を第1電解液の相の上側に形成できる。また、2種類の電解液は、電解用揮発性ガスの溶解度がより低いものを第2電解液に選択するので、溶解度の高い第2電解液相や、或いは気相が第1電解液の相の上側に形成される場合に比して、第1電解液に溶解した電解用揮発性ガスの揮散を鈍化することができる。従って、電圧印加時に生成する混合ガス中に混入する電解用揮発性ガスの濃度を最小限に留めることが可能となる。

【0015】

第2の発明によれば、電解槽において、プロトン伝導性を有する第1電解液を下相に形成し、この下相側に配置したカソードにおいて、CO2およびプロトンからCOおよびH2を生成できる。また、第1電解液は、CO2ガスの溶解度が水よりも高く、比重が水よりも重いので、第1電解液に溶解したCO2ガスの揮散を鈍化することができる。そのため、カソードにおいて生成した混合ガス中に混入するCO2ガスの濃度を最小限に留めることが可能となる。従って、CO2ガスの混入に起因したFT反応の反応効率の低下を抑制できる。

【0016】

第3の発明によれば、電解槽において、水相を上相に形成し、この水相側に配置したアノードにおいて、水からプロトンを生成できる。COおよびH2の生成に必要なプロトンは、水の電気分解により容易に生成できるので、水相側のアノードで効率的にプロトンを生成できる。水相側のアノードで効率的にプロトンを生成でれば、第1電解液相側のカソードにおいてもCOガスおよびH2ガスを効率的に生成できる。

【0017】

第4の発明によれば、電極対間を隔てるガス非透過性の隔壁によって、一方の電極で生成したガスが、他方の電極で生成したガスと混合するのを良好に防止できる。

【0018】

第5の発明によれば、フィッシャー・トロプシュ触媒を利用して、カソードにおいて生成したCOガスおよびH2ガスからHCを製造できる。

【0019】

第6の発明によれば、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含む第1電解液を用いて、CO2およびプロトンからCOおよびH2を生成できる。

【図面の簡単な説明】

【0020】

【図1】実施の形態1の燃料製造システムの全体構成を示す概略図である。

【図2】図1の電解器10の概略図である。

【図3】非水系溶媒からのCO2揮散イメージを示した図である。

【図4】実施の形態2の燃料製造システムの全体構成を示す概略図である。

【図5】図4の電解器10の平面図である。

【図6】図5のA−A´断面図である。

【図7】実施の形態2の変形例を説明するための図である。

【発明を実施するための形態】

【0021】

実施の形態1.

先ず、図1乃至図3を参照しながら、本発明の実施の形態1について説明する。図1は、本発明の実施の形態1の燃料製造システムの全体構成を示す概略図である。図1に示すように、本実施形態の燃料製造システムは、FT反応に必要なH2とCOとを含む混合ガスを生成する電解器10を備えている。電解器10は、その装置内温度を所定範囲内に制御する温度制御装置(図示しない)付きの電気分解装置である。電解器10の詳細な構成は、図2の説明の際に説明する。

【0022】

電解器10の上流側には、第1電解液としての非水系溶媒をその内部に貯留する電解液タンク12が設けられている。ここで、非水系溶媒とは、水を積極的に配合しておらず、他の配合成分に水が混入していた場合にも含水率が3質量%以下である溶媒をいう。本実施形態で使用できる非水系溶媒は、上記溶媒のうち、次の条件を満たすものである。

(i)水に対して不溶である

(ii)水よりも比重が重い

(iii)支持電解質の溶解性が高い

(iv)水に対するCO2の溶解度よりも高い溶解度を有する

(v)プロトン伝導性を有する

【0023】

上記条件(i)〜(v)を満たす非水系溶媒としては、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドなどが挙げられる。また、ジクロロメタンや1,2−ジクロロエタンは非水溶性のトリフルオロメタンスルホン酸系の支持電解質を別途添加することで、上記条件(i)〜(v)を満たす非水系溶媒として使用可能である。これらの非水系溶媒は、単独で用いてもよいし、2種類以上を同時に用いてもよい。

【0024】

電解液タンク12は、電解器10と流路14を介して接続されている。流路14上には、電磁弁等により構成され、電解液タンク12に貯留された電解液を所定圧で流路14に供給するように構成された電解液バルブ16が設けられている。また、電解液タンク12は、内部にCO2ガスが充填されたCO2ガスタンク18とCO2ガスバルブ20を介して接続されている。

【0025】

CO2ガスバルブ20は、CO2ガスタンク18内のCO2ガスを電解液タンク12内に供給するように構成されている。CO2ガスバルブ20は電磁弁等により構成されている。CO2ガスバルブ20を開くことで、CO2ガスタンク18と電解液タンク12とが相互に連通され、CO2ガスが非水系溶媒中に溶解する。この結果、電解液タンク12内の非水系溶媒中のCO2濃度は一定(例えば、CO2飽和状態)に保持される。

【0026】

また、電解器10の上流側には、第2電解液として支持電解質を含む水溶液(以下単に「水溶液」と称す。)をその内部に貯留する水溶液タンク22が設けられている。水溶液タンク22は、電解器10と流路24を介して接続されている。流路24上には、電磁弁等により構成され、水溶液タンク22に貯留された水溶液を所定圧で流路24に供給するように構成された水溶液バルブ26が設けられている。

【0027】

一方、電解器10の下流側には、FT反応器28が設けられている。FT反応器28は、電解器10と流路30を介して接続されている。流路30上には、電磁弁等により構成された混合ガスバルブ32が設けられている。FT反応器28の内部には、鉄、コバルト、ルテニウム系のFT触媒(図示しない)が設けられている。FT反応器28は、このFT触媒の作用により、CO、H2をHCに変換可能に構成されている。

【0028】

混合ガスバルブ32を開くと、電解器10で生成したCOガスおよびH2ガスがFT反応器28に流入し、FT反応によってHCに変換される。このFT反応は、下記式(1)で表すことができる。

CO(g)+2H2(g)→−[1/n(CH2)n]−(l)+H2O(g) ・・・(1)

上記式(1)において、−[1/n(CH2)n]−は、HCを表すものとする。

FT反応により得られたHCは、FT反応器28の下流側に設けられたHCタンク34に蓄えられる。

【0029】

また、電解器10の下流側には、O2ガスタンク36が設けられている。O2ガスタンク36は、電解器10と流路38を介して接続され、電解器10で生成したO2ガスを貯留可能に構成されている。流路38上には、電磁弁等により構成されたO2ガスバルブ40が設けられている。O2ガスバルブ40を開くことで、電解器10で生成したO2ガスがO2ガスタンク36に流入する。

【0030】

次に、図2を参照しながら、電解器10の構成について説明する。図2は、図1の電解器10周辺の概略図である。図2に示すように、電解器10は、非水系溶媒および水溶液を内部に蓄える電解槽42を備えている。

【0031】

既述のとおり、非水系溶媒は、水に対して不溶であり(上記条件(i))、水よりも比重が重い(上記条件(ii))。そのため、電解槽42において、非水系溶媒および水は、隔膜等の存在なしに相分離し、上相を水が、下相を非水系溶媒がそれぞれ形成する。このように相分離することで、非水系溶媒からのCO2の揮散を鈍化できる。この理由について、図3を参照しながら説明する。図3は、非水系溶媒からのCO2揮散イメージを示した図である。

【0032】

上述したように、電解液タンク12はCO2ガスタンク18と接続されているので、電解液タンク12内において、非水系溶媒中のCO2濃度は一定である。しかしながら、CO2は揮発性であるため、電解槽42内における非水系溶媒中のCO2濃度は、CO2の揮散に伴い低下する。また、このCO2濃度低下は、電解槽42内の各相間においてCO2の揮散が平衡状態に到達するまで継続する。

【0033】

つまり、非水系溶媒相の上に水相が存在する場合(図3(A))、非水系溶媒からのCO2の揮散は、非水系溶媒相と水相との間においてCO2が平衡状態となり、尚且つ、水相と気相との間においてCO2が平衡状態となるまで継続する。ここで、非水系溶媒相内のCO2は、電解槽42の流入時こそ勢い良く水相側へ移動するが、水に対するCO2の溶解度は非水系溶媒に対するCO2の溶解度に比して小さいので(上記条件(v))、その移動速度は短時間で緩やかになる。また、水相側に移動したCO2は、水相中に暫く留まった後、水相内のCO2濃度の上昇に伴い、徐々に気相側に移動する。つまり、図3(A)の場合は、非水系溶媒相内のCO2は二つの段階を経て揮散すると言える。

【0034】

一方、非水系溶媒相の上に気相が存在する場合(図3(B))、非水系溶媒からのCO2の揮散は、非水系溶媒相と気相との間においてCO2が平衡状態となるまで継続する。この場合、非水系溶媒相の上には気相のみであるため、非水系溶媒相内のCO2は特段の障害もなく、勢い良く気相側に移動する。つまり、図3(B)の場合は、図3(A)の場合に比べて非水系溶媒相内のCO2の揮散速度が速く、短時間で平衡状態に到達すると言える。

【0035】

換言すれば、図3(A)の場合は、図3(B)の場合に比して、非水系溶媒からのCO2の揮散速度が遅く、CO2が平衡状態に到達するまでに長時間を要する。即ち、水相の下に非水系溶媒相が形成されることで、非水系溶媒からのCO2の揮散を鈍化できる。また、非水系溶媒相中のCO2濃度は、電気分解反応(下記式(2)の反応)の進行により低下するので、非水系溶媒からのCO2の揮散は、より一層鈍化する。従って、電気分解反応により生成するCOガスやH2ガス中に混入する揮散CO2の濃度を最小限に留めることが可能となる。

【0036】

再び図2に戻り、電解器10の構成について説明する。電解器10は、カソード44とアノード46とを備えている。カソード44は電気分解時にCO2を選択的にCOに還元するCO2還元触媒と、電極本体とから構成されている。電極本体は、電気分解時にCO2還元触媒での反応を阻害しない金属から構成される。CO2還元触媒は、電極本体の表面の少なくとも一部にコーティングされている。CO2還元触媒のコーティングは、例えばCO2還元触媒が金属系触媒であればめっき法により、CO2還元触媒が高分子系触媒であれば電極本体の表面に塗布したモノマーを重合することにより行われる。アノード46は、電気分解時に電解液に溶解しない金属(例えばPt)から構成されている。

【0037】

また、電解器10は、カソード44とアノード46との間に電圧を印加する電源50(例えばポテンショスタット)を備えている。電源50を制御して、カソード44とアノード46との間に電圧を印加すると、各電極において下記式(2)〜(4)の電気化学反応が起こる。

カソード44:CO2+2H++2e−→CO+H2O ・・・(2)

2H++2e−→H2 ・・・(3)

アノード46:2H2O→O2+4H++4e− ・・・(4)

【0038】

上記式(2)の反応は、カソード44上のCO2還元触媒が非水系溶媒または水溶液に接する箇所において起こる。また、上記式(3)の反応は、カソード44の本体部分が非水系溶媒または水溶液に接する箇所において起こる。また、上記式(4)の反応は、アノード46が水溶液に接する箇所において起こる。上記式(2)、(3)の反応ではCO、H2は、ガス状態で生成する。COガスおよびH2ガスは、非水系溶媒相および水相を通過してカソード44の上方空間に蓄積する。そして、混合ガスバルブ32の開弁時に流路30に流入する。同様に、上記式(4)の反応ではO2がガス状態で生成し、水相を通過してアノード46の上方空間に蓄積する。そして、O2ガスバルブ40の開弁時に流路38に流入する。

【0039】

但し、電解器10において、カソード44は非水系溶媒相側に配置されている。この理由は次のとおりである。上述したように、電解槽42においては、非水系溶媒中のCO2の一部が水相に移動する。加えて、水相には上記式(4)の反応で生成したプロトンが存在する。そのため、カソード44を水相側に配置すれば、水相においても上記式(2)の反応を進行させることができる。しかしながら、上記式(2)の反応が水相において進行すれば、水相中のCO2濃度が減少し、それに伴い非水系溶媒相から水相へのCO2の移動を助長してしまう。故に、カソード44は非水系溶媒相側に配置されている。

【0040】

また、電解器10において、アノード46は水相側に配置されている。アノード46を水相側に配置することで、上記式(4)の反応を効率良く進行させることができる。また、電解器10において、アノード46の近傍には、隔壁48が配置されている。隔壁48は、アノード46同様、水相側に配置され、尚且つ、電解槽42の上面からアノード46の配置箇所よりも深い箇所に向けて垂直に設けられている。即ち、隔壁48の下面は、非水系溶媒相と水相との相界面からアノード46の下面までの間に位置するように配置される。このような隔壁48の配置とすることで、アノード46で生成したプロトンが非水系溶媒相、水相の何れの相を経由してもカソード44に到達可能となる。同時に、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0041】

以上、本実施形態の燃料製造システムにおいては、上記条件(i)〜(v)を満たす非水系溶媒と水溶液とを用いて電気分解を行うので、非水系溶媒からのCO2の揮散を鈍化させながらCOガスおよびH2ガスを生成することが可能となる。従って、揮散CO2の混入に起因したFT反応の反応効率の低下を良好に防止できる。また、カソード44を非水系溶媒相側に配置するので、カソード44を水相側に配置する場合に比べて、非水系溶媒からのCO2の揮散をより一層鈍化できる。加えて、アノード46を水相側に配置するので、COガスおよびH2ガスの生成に必要なプロトンを効率良く生成できる。更に、非水系溶媒相と水相との相界面からアノード46の下面までの間に隔壁48の下面が位置するように隔壁48を設けることで、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0042】

ところで、上記実施の形態1においては、CO2ガスを溶解させた非水系溶媒を電気分解する際に、上記条件(i)〜(v)を満たす非水系溶媒を用いたが、この条件設定については、上記実施の形態1の非水系溶媒の例に限られない。即ち、CO2ガス以外の還元性ガスを溶解した電解液を用いる場合において、この還元性ガスを溶解させる第1電解液の条件を、第2電解液との関係において上記実施の形態1同様に設定すれば、還元性ガスの揮散を鈍化した電気分解が可能となる。なお、本変形例については後述する実施の形態2においても同様に適用が可能である。

【0043】

実施の形態2.

次に、図4乃至図7を参照しながら、本発明の実施の形態2について説明する。本実施形態の燃料製造システムは、電解液タンク12および水溶液タンク22から、電解液回収タンク52向かって非水系溶媒および水溶液を送液しながら電気分解を行うフロー系の電解システムを搭載した点において上記実施の形態1のシステムと異なる。そのため、各図において共通する要素には、同一の符号を付して、重複する説明を省略する。

【0044】

図4は、本実施形態の燃料製造システムの全体構成を示す概略図である。図4に示すように、電解器10の下流側には、電気分解後の非水系溶媒を回収するための電解液回収タンク52が設けられている。同様に、電解器10の下流側には、電気分解後の水溶液を回収するための水溶液回収タンク54が設けられている。なお、電解液回収タンク52の下流側に電解液タンク12を、水溶液回収タンク54の下流側に水溶液タンク22をそれぞれ接続し、電解システム内に非水系溶媒および水溶液を循環させることも可能である。

【0045】

図5は、図4の電解器10の平面図である。図5に示すように、電解器10は、非水系溶媒および水溶液の流入口側から順番に、アノード46a,46b,46cを備えている。なお、電解器10は、アノード46a〜46c同様に、非水系溶媒および水溶液の流入口側から順番に、カソード44a〜44cを備えているが、これらのカソードは電解器10の下面側に配置されているので本図においては不可視となっている。アノード46aはカソード44aと一対の電極を構成する。同様に、アノード46b,46cは、それぞれカソード44b,44cと一対の電極を構成する。このように3つの電極対を設けることで、非水系溶媒および水溶液の流れ方向に沿って電解槽42を3つの電解領域に分割し、各電解領域において連続的にCOガスやH2ガスを生成することができる。なお、以下の説明においては、アノード46a〜46cやカソード44a〜44cを、アノード46やカソード44と総称する場合があるものとする。

【0046】

アノード46aと46bの間には、O2ガスバルブ40aが設けられている。同様に、アノード46bと46cの間には、O2ガスバルブ40bが設けられ、アノード46cの下流側には、O2ガスバルブ40cが設けられている。O2ガスバルブ40a〜40cは、それぞれ流路38に接続されている。隔壁48を隔ててO2ガスバルブ40a〜40cの反対側には、混合ガスバルブ32a,32b,32cが設けられている。混合ガスバルブ32a〜32cは、それぞれ流路30に接続されている。

【0047】

図6は、図5のA−A´断面図である。本実施形態においては、アノード46aの周囲に、2種類の材料から構成される隔壁48を設けている。具体的に、電解槽42の上面から気液界面のやや下側にかけては、ガス非透過性の材料からなる隔壁48aで構成し、アノード46aの浸漬部分周辺は、ガラスフィルター、素焼き板やゲル等の材料からなる隔壁48bで構成する。ガラスフィルター、素焼き板やゲルは、一般的な水溶液を透過するものの、ガスを透過しない性質を有する。そのため、水溶液は隔壁48bを通過できるが、COガス、H2ガスやO2ガスは隔壁48bを通過できないことになる。

【0048】

非水系溶媒および水溶液を送液しながら電気分解を行うと、非水系溶媒相と水相との相界面が変動し易い。そのため、各電極で生成したガスが異なる電極側の上方に移動してしまう可能性がある。そうすると、カソード44で生成したCOガスやH2ガスが流路38を経由してO2ガスタンク36に流入してしまうので、これらの生成ガスをFT反応に用いるためには別途抽出作業が必要となるのでコスト増加に繋がってしまう。また、アノード46で生成したO2ガスが流路30を経由してFT反応器28に流入した場合には、副反応が進行しHCの収率が低下してしまう。この点、隔壁48を隔壁48a,48bで構成することで、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。従って、フロー系の電解システムを用いる場合においても、アノード46で生成したO2ガスがカソード44の上方空間に移動し、COガスやH2ガスと混合するのを良好に防止できる。

【0049】

ところで、上記実施の形態2においては、アノード46aの周囲に隔壁48を設けたが、隔壁48の配置手法は上記実施の形態2の例に限られない。この変形例について、図7を参照しながら説明する。図7は、上記実施の形態2の変形例を説明するための図である。図7に示すように、隔壁48は、電解槽42の上面から下面に向けて垂直に設けられ、尚且つ、4種類の隔壁から構成されている。具体的に、隔壁48c,48eは、ガス非透過性の材料で構成され、隔壁48d,48fは、ガラスフィルター、素焼き板やゲル等の材料で構成される。但し、隔壁48fは、当該材料のうち、非水系溶媒相を透過するものの、ガスを透過しない性質を有するものが選択される。このように、隔壁48を隔壁48c〜48fで構成した場合であっても、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。つまり、カソード44とアノード46とが少なくともガス非透過性の材料で仕切られていれば、上記実施の形態2同様の効果を得ることができる。

また、上記実施の形態2においては、電極対が3つある場合のフロー系の電解システムを説明したが、電極対数は3つに限られず、少なくとも2つ以上であれば、上記実施の形態2のフロー系の電解システムの変形例として同様に適用が可能である。

また、上記実施の形態2においては、非水系溶媒および水溶液を送液しながら電気分解を行ったが、水溶液は送液せずに、非水系溶媒のみを送液しながら電気分解を行う半フロー系の電解システムに対しても同様に適用が可能である。半フロー系の電解システムにおいても、非水系溶媒相と水相との相界面が変動し易いので、隔壁48を隔壁48a,48bで構成することで、各電極で生成したガスを同じ電極側の上方に移動させることが可能となる。

【符号の説明】

【0050】

10 電解器

12 電解液タンク

14,24,30,38 流路

16 電解液バルブ

18 CO2ガスタンク

20 CO2ガスバルブ

22 水溶液タンク

26 水溶液バルブ

28 FT反応器

32 混合ガスバルブ

34 HCタンク

36 O2ガスタンク

40 O2ガスバルブ

42 電解槽

44 カソード

46 アノード

48 隔壁

50 電源

52 電解液回収タンク

54 水溶液回収タンク

【特許請求の範囲】

【請求項1】

少なくとも一組の電極対を有すると共に、その内部に、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる第1電解液と第2電解液とを蓄える電解槽と、

前記電極対間に電圧を印加する電圧印加手段と、を備え、

前記第2電解液に対する電解用揮発性ガスの溶解度は、前記第1電解液に対する電解用揮発性ガスの溶解度に比して低く、前記第2電解液の比重は、前記第1電解液の比重に比して軽いことを特徴とする燃料製造システム。

【請求項2】

前記電解用揮発性ガスはCO2ガスであり、

前記第1電解液は、プロトン伝導性を有し、

前記第2電解液は水であり、

前記電極対を構成するカソードは、前記電解槽内において第1電解液が形成する下相側に配置されることを特徴とする請求項1に記載の燃料製造システム。

【請求項3】

前記電極対を構成するアノードは、前記電解槽内において第2電解液が形成する上相側に配置されることを特徴とする請求項1または2に記載の燃料製造システム。

【請求項4】

前記電解槽は、前記電極対間を隔てるガス非透過性の隔壁を更に備えることを特徴とする請求項1乃至3何れか1項に記載の燃料製造システム。

【請求項5】

前記電解槽に接続され、前記電極対を構成するカソードにおいて生成した混合ガスを炭化水素系燃料に変換可能なフィッシャー・トロプシュ触媒を内部に備える燃料合成手段を更に備えることを特徴とする請求項1乃至4何れか1項に記載の燃料製造システム。

【請求項6】

前記第1電解液は、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含むことを特徴とする請求項1乃至5何れか1項に記載の燃料製造システム。

【請求項1】

少なくとも一組の電極対を有すると共に、その内部に、互いに非相溶で、電解用揮発性ガスの溶解度および比重の異なる第1電解液と第2電解液とを蓄える電解槽と、

前記電極対間に電圧を印加する電圧印加手段と、を備え、

前記第2電解液に対する電解用揮発性ガスの溶解度は、前記第1電解液に対する電解用揮発性ガスの溶解度に比して低く、前記第2電解液の比重は、前記第1電解液の比重に比して軽いことを特徴とする燃料製造システム。

【請求項2】

前記電解用揮発性ガスはCO2ガスであり、

前記第1電解液は、プロトン伝導性を有し、

前記第2電解液は水であり、

前記電極対を構成するカソードは、前記電解槽内において第1電解液が形成する下相側に配置されることを特徴とする請求項1に記載の燃料製造システム。

【請求項3】

前記電極対を構成するアノードは、前記電解槽内において第2電解液が形成する上相側に配置されることを特徴とする請求項1または2に記載の燃料製造システム。

【請求項4】

前記電解槽は、前記電極対間を隔てるガス非透過性の隔壁を更に備えることを特徴とする請求項1乃至3何れか1項に記載の燃料製造システム。

【請求項5】

前記電解槽に接続され、前記電極対を構成するカソードにおいて生成した混合ガスを炭化水素系燃料に変換可能なフィッシャー・トロプシュ触媒を内部に備える燃料合成手段を更に備えることを特徴とする請求項1乃至4何れか1項に記載の燃料製造システム。

【請求項6】

前記第1電解液は、ビス(2−クロロエチル)エーテル、o−クロロアニリン、トリエチルスルホニウムビス(トリフルオロメタンスルホニル)イミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミド、1−ブチル−3−メチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドおよび1−ブチル−2,3−ジメチルイミダゾリウムビス(トリフルオロメタンスルホニル)イミドからなる群から選ばれた少なくとも1種を含むことを特徴とする請求項1乃至5何れか1項に記載の燃料製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−95995(P2013−95995A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242256(P2011−242256)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]