燃料集合体

【課題】

熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅を拡大すること。

【解決手段】

本発明は、上記課題を解決するために、複数の燃料棒間に配置され、内部を冷却水が流れる水ロッドを、下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅を拡大すること。

【解決手段】

本発明は、上記課題を解決するために、複数の燃料棒間に配置され、内部を冷却水が流れる水ロッドを、下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は燃料集合体に係り、特に、中性子の減速を促進させるために冷却水が流れる水ロッドを備えているものに好適な燃料集合体に関する。

【背景技術】

【0002】

沸騰水型原子力発電プラントにおいて、燃料であるウラン235の装荷量を増加させることなく反応度利得を稼ぐ方法として、炉心流量を増加させて炉心内の蒸気の体積比率(ボイド率)を低下させ、中性子の減速を促進させて炉心反応度を増加させる方法が一般に用いられる。具体的には、反応度が不足する運転サイクル末期において炉心流量を増加させることで反応度を補償するものである。

【0003】

炉心流量の変化以外で炉心内のボイド率を変化させる技術の一つとして、給水温度を変化させて炉心入口の冷却水温度を変化させる給水温度制御が提案されており、具体的な実施方法が、後述する特許文献1及び特許文献2等に開示されている。

【0004】

ここで、沸騰水型原子炉の圧力容器内の冷却材の流れを図5を用いて説明する。

【0005】

該図において、給水ライン1より原子炉圧力容器13に供給された給水2は、内部の再循環冷却材3と混合され、再循環ポンプ4で昇圧された後、下部プレナム15を経由して炉心入口5に導かれる。炉心6には、燃料集合体12が複数体装荷されており、燃料集合体12の間隙に制御棒17を挿入することで、炉心反応度を適切に制御している。

【0006】

冷却材は、燃料集合体12内を通過する際に加熱されて沸騰し、飽和水と蒸気が混合した気液二相流となってセパレータ7へ導かれる。気液二相流は、セパレータ7によって湿り蒸気と飽和水とに分離され、湿り蒸気は、ドライヤ8を通過することで湿分が除去されて主蒸気管9を通してタービンへ導かれ、発電に使用される。

【0007】

一方、セパレータ7及びドライヤ8で分離された飽和水は、再循環冷却材3となりシュラウド10の外側のダウンカマ領域11を流下し、給水2と混合された後、再び炉心6へ導かれる。給水流量は、原子炉圧力容器13内の水位14が一定になるように制御されるため、定常運転時には、主蒸気管9を通して原子炉圧力容器13外に流出する主蒸気流量にほぼ等しくなる。

【0008】

また、再循環流量と給水流量の和である炉心流量は、炉心6に装荷される燃料集合体12を十分に除熱できるように設計で決定される。炉心6の流量は、再循環ポンプ4の回転数を制御することで調整される。

【0009】

炉心入口5における冷却材水温、即ち、冷却材エンタルピは、以下のエネルギーバランス式で表すことができる。

【0010】

炉心入口5の冷却材エンタルピ=(再循環流量×飽和水エンタルピ+給水流量×給水エンタルピ)÷炉心流量 ・・・・(1)

上述したように、炉心流量、即ち、(1)式右辺に含まれる再循環流量の制御は一般的に行われており、炉心流量の下限は主に燃料の熱的余裕確保の観点から、上限は主に再循環ポンプ4の性能で決定される。

【0011】

改良型沸騰水型原子炉(ABWR)では、定格再循環流量が約12000kg/s、定格給水流量が約2000kg/sで、炉心流量は、定格炉心流量を100%とした時、90%から111%の間で制御される。炉心流量に占める給水流量の割合は、1/6から1/7程度である。

【0012】

また、炉心流量制御に加えて給水温度制御を行うことで、(1)式右辺に含まれる給水エンタルピを変化させることが可能となり、炉心入口5の水温制御幅が拡大される。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平8−233989号公報

【特許文献2】特開昭62−138794号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述したABWRでは、炉心流量に占める給水流量は、再循環流量の約1/6から1/7程度のため、給水ライン1から供給される給水2の温度を制御することによる炉心入口5の水温制御幅の増加量は小さい。

【0015】

具体的には、(1)式より、給水温度を10℃変化させた時の炉心入口5の水温変化量は、1.2〜1.5℃となる。給水温度による炉心6の反応度制御幅拡大の観点からは、再循環流量を低減して炉心流量に占める給水流量割合を増加させる方が望ましいが、単純に再循環流量を低減すると炉心流量が減少して燃料集合体12の熱的余裕が小さくなり、炉心管理上好ましくない。

【0016】

本発明は上述の点に鑑みなされたもので、その目的とするところは、熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅を拡大することのできる燃料集合体を提供することにある。

【課題を解決するための手段】

【0017】

本発明の燃料集合体は、上記目的を達成するために、上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、前記水ロッドは、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

【0018】

また、本発明の燃料集合体は、上記目的を達成するために、上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えているか、

若しくは、前記内側水ロッドの内部を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

【発明の効果】

【0019】

本発明によれば、熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅、即ち反応度制御幅を拡大できる燃料集合体を得ることができる。

【図面の簡単な説明】

【0020】

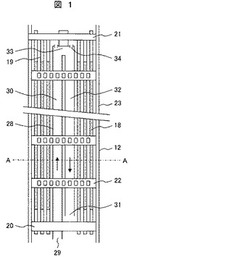

【図1】本発明の燃料集合体の実施例1を示す断面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】従来の燃料集合体を示す断面図である。

【図4】図3のB−B線に沿う断面図である。

【図5】沸騰水型原子炉の圧力容器内における冷却材の流れを示す図である。

【図6】本発明の燃料集合体の実施例2を示す断面図である。

【図7】図6のC−C線に沿う断面図である。

【図8】本発明の燃料集合体の実施例3を示す断面図である。

【図9】図8のD−D線に沿う断面図である。

【図10】本発明の燃料集合体の実施例3の変形例を示す断面図である。

【図11】図10のE−E線に沿う断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の燃料集合体の実施例を、従来技術と比較しながら図を用いて説明する。

【実施例1】

【0022】

図1及び図2は、本発明の燃料集合体の実施例1を示すものである。以下、従来の燃料集合体である図3及び図4と対比させて説明する。

【0023】

先ず、図3及び図4に示す従来の燃料集合体12は、9行9列の格子状に配列され、燃料ペレット18が充填された複数の燃料棒19を、下部タイプレート20、上部タイプレート21、及びスペーサ22で水平及び垂直方向に固定し、その燃料棒19の外周部を、矩形のチャンネルボックス23で覆う構造となっている。

【0024】

そして、格子状に配置された複数の燃料棒19の中央部には、集合体水平断面中央部の中性子スペクトルをソフト、即ち、中性子を減速するために、ボイド率0%の水領域である水ロッド24を2本設置している。この2本の水ロッド24は、下部タイプレート20よりも上方に開口した取水口25から水を取り込み、上部タイプレート21よりも下方に開口した吐出口26から水を放出する構造となっている。

【0025】

上記した水ロッド24は、中性子スペクトルをソフトにするために設置することから、水ロッド24内の水密度を高く、即ち、水ロッド24内の沸騰を阻止する必要がある。つまり、水ロッド24内の水は、原子炉運転時に原子炉内に存在する中性子線やγ線によって加熱されるため、水ロッド24内の沸騰を阻止するには、水ロッド24内に一定流量以上の冷却材を流す必要がある。

【0026】

また、チャンネルボックス23の外側で、かつ隣接する燃料集合体12のチャンネルボックス27との間隙には、中性子を吸収することで炉心反応度を調整するための制御棒17が挿入されているが、この制御棒17内に充填されている制御材(ホウ素)は、中性子を吸収すると発熱するため、制御棒17の冷却が必要となる。現行炉では、制御棒17を冷却する目的で、チャンネルボックス23の外部に冷却材を一部流している。

【0027】

従って、図3及び図4に示した従来の燃料集合体12においては、水ロッド24内を流れる冷却材、及びチャンネルボックス23の外部を流れる冷却材は、制御棒17の冷却や中性子スペクトル軟化に寄与するが、炉心冷却には寄与しないものとなっている。

【0028】

これに対して、図1及び図2に示す本発明の実施例1の燃料集合体12は、燃料集合体12の水平断面中央に改良型水ロッド28を配置したものである。

【0029】

即ち、本実施例に採用される改良型水ロッド28は、下部タイプレート20より下方に開口した冷却材流入口29を有する冷却材上昇流路30と、下部タイプレート20よりも上方に開口した冷却材吐出口31を有する冷却材下降流路32と、冷却材上昇流路30と冷却材下降流路32を燃料ペレット18の充填部より上方で、かつ上部タイプレート21より下方で連結する流路連結部33、及び冷却材上昇流路30と冷却材下降流路32の上部に設けられた2つの空気抜き孔34とから構成されている。

【0030】

本実施例のように、図3及び図4に示した従来の2つの水ロッド24を、冷却材上昇流路30及び冷却材下降流路32に置換することで、現行燃料設計を変更することなく改良型水ロッド28を適用できる。

【0031】

また、本実施例では、流路連結部33、冷却材流入口29、冷却材吐出口31、冷却材上昇流路30、及び冷却材下降流路32の流路面積を、全て同じとしている。

【0032】

更に、本実施例の改良型水ロッド28は、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる(空気抜き孔34は、複数個なくても良く、少なくとも1個あれば、目的は達成される)。

【0033】

本発明では、冷却材流入口29から取水した水を、冷却材上昇流路30、流路連結部33、冷却材下降流路32を経由して冷却材吐出口31から吐出させているが、空気抜き孔34が大きすぎると、冷却材流入口29から取水した水の大部分が空気抜き孔34から吐出され、冷却材下降流路32に流入しなくなる恐れがある。そのため、空気抜き孔34の流路断面積は、冷却材上昇流路30、流路連結部33、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0034】

また、本実施例では、冷却材上昇流路30の冷却材流入口29の流路面積が冷却材上昇流路30の最小流路面積よりも大きく、かつ冷却材下降流路32の冷却材吐出口31の流路面積が冷却材下降流路32の最小流路面積よりも大きく、しかも、流路連結部33の流路面積が冷却材上昇流路30及び冷却材下降流路32の最小流路面積よりも大きいことが望ましい。

【0035】

以下、本実施例の燃料集合体における効果を説明する。

【0036】

本実施例での改良型水ロッド28は、冷却材流入口29を下部タイプレート20より下方、冷却材吐出口31を下部タイプレート20より上方に開口させていることから、改良型水ロッド28の出入口間には、下部タイプレート20の圧損にほぼ等しい冷却材駆動力が働く。改良型水ロッド28内に冷却材を流す際には、冷却材上昇流路30の水頭、及び改良型水ロッド28内を冷却材が流れる際に発生する局所圧損及び摩擦圧損が流動抵抗となると考えられるが、冷却材上昇流路30の水頭は、冷却材下降流路32の水頭と相殺するため、所謂サイフォンとなり、水頭は流動抵抗とならない。

【0037】

また、本実施例での改良型水ロッド28では、冷却材流路を絞らず比較的流路面積が大きい単管形状としていることから、局所圧損や摩擦圧損による流路抵抗が小さく、デブリフィルタ機能を有する下部タイプレート20の圧損程度の駆動力で、従来の水ロッド24と同等以上の冷却材流量を確保できる。

【0038】

また、本実施例での改良型水ロッド28では、冷却材吐出口31が燃料ペレット18の充填部の下端よりも下方向に設けられているため、改良型水ロッド28内を流れ終えた冷却材は、改良型水ロッド28から放出された後に燃料棒19間を流れ、冷却材として寄与できる。即ち、図3及び図4の従来例では、水ロッド24内及びチャンネルボックス23の外部を流れる冷却材が、燃料棒19の冷却に使用できなかったが、本実施例での改良型水ロッド28を適用することで、改良型水ロッド28内を流れた後の冷却材を、燃料棒19の冷却に使用できるようになる。

【0039】

そのため、再循環ポンプ流量を改良型水ロッド28の流量分だけ現行炉より低下させても、燃料棒19の熱的余裕が減少しない。上述した(1)式より、給水流量一定のままで炉心流量が減少させることができれば、炉心入口の水温制御幅が広がり、炉心反応度制御量が増加することから、本実施例での改良型水ロッド28を用いることで、給水温度制御幅を拡大することができる。

【0040】

また、本実施例の改良型水ロッド28を用いれば、原子炉圧力容器内を循環する流量を減少させる事が可能となるため、冷却材流動損失を低減できる。冷却材流動に伴う圧力損失低減分は、1)圧力損失が低減した分だけ炉心流量を増加させる方針を採れば燃料集合体12の熱的余裕向上に、2)炉心流量を減少させた状態を定格運転状態とし、かつ流量制御幅を現行炉と同等にする方針を採れば再循環ポンプの設計合理化に、3)炉心流量を減少させた状態を定格運転状態とし、かつ再循環ポンプを現行のまま維持する方針を採れば、流量制御幅の拡大に利用できる。

【0041】

なお、上記3つのいずれかの効果は、給水温度制御プラントに限らず、一般の沸騰水型軽水炉においても得ることができる。

【実施例2】

【0042】

図6及び図7は、本発明の燃料集合体の実施例2を示すものである。該図に示す本実施例と図1及び図2に示す実施例1との構成の相違は、以下の2点であり、他の構成は、実施例1と同様である。

【0043】

即ち、1点目は、燃料棒19を10行10列に配置している点である。本発明は、水ロッドの改良に特徴があり、燃料棒19の配列に依存せずに適用できることから、8行8列や11行11列といった、任意の燃料集合体格子に本発明を適用できる。

【0044】

2点目は、冷却材吐出口31が燃料ペレット18の充填領域の半分より上方の領域で開口していることである。そのため、本実施例では、冷却材吐出口31の下方に短尺化した従来構造の水ロッド24を設置している。即ち、冷却材下降流路32の冷却材吐出口31の下方に、下部タイプレート20よりも上方に開口した取水口25から水を取り込み、冷却材吐出口31よりも下方に開口した吐出口26から水を放出する水ロッド24を配置して、改良型水ロッド28が存在しない領域にボイド率0%の水を供給するようにしたものである。

【0045】

以下、本実施例の燃料集合体における効果について説明する。

【0046】

沸騰水型原子炉の燃料は、通常運転時、即ち、燃料棒19の表面に液膜が付着している状態では熱伝達率が大きい核沸騰伝熱形態をとるが、液膜が消失すると熱伝達率が小さい膜沸騰伝熱形態へと変化する。膜沸騰状態が継続すると燃料棒19の表面温度が増加して燃料健全性が損なわれる可能性があるため、液膜厚さが0にならないように、燃料棒19の出力や炉心流量を炉心設計によって余裕をもって決定する。液膜厚さが0になるまでの余裕を、熱的余裕と呼ぶ。

【0047】

燃料棒19の表面を流れる液膜量は、燃料棒19の発熱による液膜蒸発、液膜表面の波立ちによる液膜からの液滴放出による液膜減少量と、蒸気中を飛散している液滴の燃料棒19の表面液膜への付着、チャンネルボックス23や水ロッドのような非加熱壁の表面を流れる液膜から飛散した液滴の燃料棒19の表面液膜への付着による液膜増加量のバランスによって決定される。

【0048】

一般には、燃料棒19の発熱による液膜蒸発量が大きいために、液膜量は燃料棒19の下方領域で大きく上方に向かって減少する傾向となる。従って、液膜流量が小さくなる燃料棒19の上方部、具体的には、燃料ペレット18の充填領域の半分より上方の領域に冷却材を供給できれば、燃料棒19の表面液膜に付着する液滴量を増加させることができるので、燃料集合体12の熱的余裕を増加させることが可能である。

【0049】

実施例1では、冷却材吐出口31を下部タイプレート20の直上として燃料棒19の下端から上端までの液膜厚さを増加させる方策を採ったが、本実施例のように、冷却材吐出口31を液膜が薄くなる燃料ペレット18の充填領域の半分より上方の領域で開口させても、燃料棒19の熱的余裕増加に対して実施例1と同等の効果が期待できる。

【0050】

本実施例では、上記で説明した熱的余裕増加効果に加えて、実施例1よりも更に大きな炉心圧損低減効果を得ることができる。即ち、実施例1では、下部タイプレート20を通過した冷却材と改良型水ロッド28の冷却材吐出口31から流出した冷却材の和が炉心下部から上部までを流れることで、炉心圧損が全体的に増加するが、本実施例を用いれば、熱的余裕が小さくなる燃料ペレット18の充填領域の半分より上方の領域だけに下部タイプレート20を通過した冷却材と改良型水ロッド28の冷却材吐出口31から流出した冷却材の和を流し、熱的余裕が比較的大きい燃料ペレット18の充填領域の半分より下方の領域の流量を、下部タイプレート20を通過した冷却材だけにすることができるため、炉心下部の圧損を低減させることができる。

【0051】

炉心圧損が低減すると再循環ポンプ流量を増加させることができるので、流量制御幅が拡大できる。上述した(1)式より、流量制御幅が増加することで炉心入口の水温制御幅を更に拡大でき、実施例1を超える炉心反応度制御幅増大が実現できる。

【0052】

更に、本実施例の改良型水ロッド28は、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる。

【0053】

また、本実施例での空気抜き孔34の流路断面積は、実施例1と同様に、冷却材上昇流路30、流路連結部33、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0054】

また、本実施例では、実施例1と同様に、冷却材上昇流路30の冷却材流入口29の流路面積が冷却材上昇流路30の最小流路面積よりも大きく、かつ冷却材下降流路32の冷却材吐出口31の流路面積が冷却材下降流路32の最小流路面積よりも大きく、しかも、流路連結部33の流路面積が冷却材上昇流路30及び冷却材下降流路32の最小流路面積よりも大きいことが望ましい。

【実施例3】

【0055】

図8及び図9は、本発明の燃料集合体の実施例3を示すものである。該図に示す本実施例では、8行8列の格子燃料に1本の水ロッドを有する燃料集合体に改良型水ロッドを適用しているものである。

【0056】

即ち、実施例1及び実施例2では、水ロッドが2本存在したため、1本を冷却材上昇流路30、もう1本を冷却材下降流路32としたが、水ロッドが1本しか無い場合は、本実施例のように、改良型水ロッド28を二重管構造とすることで、現行燃料設計を変更することなく、本発明での改良型水ロッド28を適用できる。

【0057】

本実施例の二重管構造の改良型水ロッド28は、上端が上部タイプレート21で支持され、下端が下部タイプレート20で支持された内側水ロッド35を、上端が上部タイプレート21で支持され、胴部がスペーサ22で複数点支持された外側水ロッド36で覆う構造となっている。

【0058】

そして、内側水ロッド35は、冷却材流入口29を下部タイプレート20よりも下方に設け、かつ内側水ロッド35の上部に複数のスリット37を設けて外側水ロッド36と内側水ロッド35の間隙(冷却材下降流路32)の流路連結部とすることで、冷却材上昇流路30として用いることができる。内側水ロッド35内を上昇してスリット37から流出した冷却材は、冷却材下降流路32を流下し、外側水ロッド36の下端部の冷却材吐出口31から燃料棒19間に吐出される。

【0059】

実施例3のような改良型水ロッド28の構造とすれば、水ロッドが1本であっても、現行燃料設計を変更することなく、実施例1と同等の効果が得られる。また、本実施例の外側水ロッド36の長さを、燃料ペレット18の充填領域の半分より上方の領域まで短尺化すれば、実施例2のように、炉心圧損低減による流量制御幅増大効果も実現できる。

【0060】

また、本実施例の改良型水ロッド28を、図10及び図11のような構成とすれば、図8及び図9に示した実施例とは逆方向に冷却材を流すことが可能である。即ち、内側水ロッド35の内部を、下部タイプレート20よりも上方に開口した冷却材吐出口31を有する冷却材下降流路32とし、内側水ロッド35と外側水ロッド36との間隙を、下部タイプレート20より下方に開口した冷却材流入口29を有する冷却材上昇流路30としたもので、冷却材を、図8及び図9に示した実施例とは逆方向に流すものである。

【0061】

図10及び図11に示した改良型水ロッド28は、構造が若干複雑になる反面、外側水ロッド36と内側水ロッド35の間の冷却材による中性子減速効果が、内側水ロッド35内の冷却材による減速効果よりも大きいことを利用して、内側水ロッド35内における数%程度のボイド発生を許容できる利点を持つ。

【0062】

また、上述した本実施例の改良型水ロッド28は、外側水ロッド36と内側水ロッド35の上方に、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる。

【0063】

本実施例での空気抜き孔34の流路断面積は、実施例1及び2と同様に、冷却材上昇流路30、流路連結部(スリット37の総面積)、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0064】

このような本実施例の構成を用いれば、実施例1及び2と同様、燃料集合体12の熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能することが可能となり、給水温度制御運転時の炉心入口水温制御幅、即ち反応度制御幅を拡大できる。

【符号の説明】

【0065】

1…給水ライン、2…給水、3…再循環冷却材、4…再循環ポンプ、5…炉心入口、6…炉心、7…セパレータ、8…ドライヤ、9…主蒸気管、10…シュラウド、11…ダウンカマ領域、12…燃料集合体、13…原子炉圧力容器、14…水位、15…下部プレナム、16…上部プレナム、17…制御棒、18…燃料ペレット、19…燃料棒、20…下部タイプレート、21…上部タイプレート、22…スペーサ、23、27…チャンネルボックス、24…水ロッド、25…取水口、26…吐出口、28…改良型水ロッド、29…冷却材流入口、30…冷却材上昇流路、31…冷却材吐出口、32…冷却材下降流路、33…流路連結部、34…空気抜き孔、35…内側水ロッド、36…外側水ロッド、37…スリット。

【技術分野】

【0001】

本発明は燃料集合体に係り、特に、中性子の減速を促進させるために冷却水が流れる水ロッドを備えているものに好適な燃料集合体に関する。

【背景技術】

【0002】

沸騰水型原子力発電プラントにおいて、燃料であるウラン235の装荷量を増加させることなく反応度利得を稼ぐ方法として、炉心流量を増加させて炉心内の蒸気の体積比率(ボイド率)を低下させ、中性子の減速を促進させて炉心反応度を増加させる方法が一般に用いられる。具体的には、反応度が不足する運転サイクル末期において炉心流量を増加させることで反応度を補償するものである。

【0003】

炉心流量の変化以外で炉心内のボイド率を変化させる技術の一つとして、給水温度を変化させて炉心入口の冷却水温度を変化させる給水温度制御が提案されており、具体的な実施方法が、後述する特許文献1及び特許文献2等に開示されている。

【0004】

ここで、沸騰水型原子炉の圧力容器内の冷却材の流れを図5を用いて説明する。

【0005】

該図において、給水ライン1より原子炉圧力容器13に供給された給水2は、内部の再循環冷却材3と混合され、再循環ポンプ4で昇圧された後、下部プレナム15を経由して炉心入口5に導かれる。炉心6には、燃料集合体12が複数体装荷されており、燃料集合体12の間隙に制御棒17を挿入することで、炉心反応度を適切に制御している。

【0006】

冷却材は、燃料集合体12内を通過する際に加熱されて沸騰し、飽和水と蒸気が混合した気液二相流となってセパレータ7へ導かれる。気液二相流は、セパレータ7によって湿り蒸気と飽和水とに分離され、湿り蒸気は、ドライヤ8を通過することで湿分が除去されて主蒸気管9を通してタービンへ導かれ、発電に使用される。

【0007】

一方、セパレータ7及びドライヤ8で分離された飽和水は、再循環冷却材3となりシュラウド10の外側のダウンカマ領域11を流下し、給水2と混合された後、再び炉心6へ導かれる。給水流量は、原子炉圧力容器13内の水位14が一定になるように制御されるため、定常運転時には、主蒸気管9を通して原子炉圧力容器13外に流出する主蒸気流量にほぼ等しくなる。

【0008】

また、再循環流量と給水流量の和である炉心流量は、炉心6に装荷される燃料集合体12を十分に除熱できるように設計で決定される。炉心6の流量は、再循環ポンプ4の回転数を制御することで調整される。

【0009】

炉心入口5における冷却材水温、即ち、冷却材エンタルピは、以下のエネルギーバランス式で表すことができる。

【0010】

炉心入口5の冷却材エンタルピ=(再循環流量×飽和水エンタルピ+給水流量×給水エンタルピ)÷炉心流量 ・・・・(1)

上述したように、炉心流量、即ち、(1)式右辺に含まれる再循環流量の制御は一般的に行われており、炉心流量の下限は主に燃料の熱的余裕確保の観点から、上限は主に再循環ポンプ4の性能で決定される。

【0011】

改良型沸騰水型原子炉(ABWR)では、定格再循環流量が約12000kg/s、定格給水流量が約2000kg/sで、炉心流量は、定格炉心流量を100%とした時、90%から111%の間で制御される。炉心流量に占める給水流量の割合は、1/6から1/7程度である。

【0012】

また、炉心流量制御に加えて給水温度制御を行うことで、(1)式右辺に含まれる給水エンタルピを変化させることが可能となり、炉心入口5の水温制御幅が拡大される。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平8−233989号公報

【特許文献2】特開昭62−138794号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述したABWRでは、炉心流量に占める給水流量は、再循環流量の約1/6から1/7程度のため、給水ライン1から供給される給水2の温度を制御することによる炉心入口5の水温制御幅の増加量は小さい。

【0015】

具体的には、(1)式より、給水温度を10℃変化させた時の炉心入口5の水温変化量は、1.2〜1.5℃となる。給水温度による炉心6の反応度制御幅拡大の観点からは、再循環流量を低減して炉心流量に占める給水流量割合を増加させる方が望ましいが、単純に再循環流量を低減すると炉心流量が減少して燃料集合体12の熱的余裕が小さくなり、炉心管理上好ましくない。

【0016】

本発明は上述の点に鑑みなされたもので、その目的とするところは、熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅を拡大することのできる燃料集合体を提供することにある。

【課題を解決するための手段】

【0017】

本発明の燃料集合体は、上記目的を達成するために、上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、前記水ロッドは、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

【0018】

また、本発明の燃料集合体は、上記目的を達成するために、上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えているか、

若しくは、前記内側水ロッドの内部を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする。

【発明の効果】

【0019】

本発明によれば、熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能とし、給水温度制御運転時の炉心入口の水温制御幅、即ち反応度制御幅を拡大できる燃料集合体を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の燃料集合体の実施例1を示す断面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】従来の燃料集合体を示す断面図である。

【図4】図3のB−B線に沿う断面図である。

【図5】沸騰水型原子炉の圧力容器内における冷却材の流れを示す図である。

【図6】本発明の燃料集合体の実施例2を示す断面図である。

【図7】図6のC−C線に沿う断面図である。

【図8】本発明の燃料集合体の実施例3を示す断面図である。

【図9】図8のD−D線に沿う断面図である。

【図10】本発明の燃料集合体の実施例3の変形例を示す断面図である。

【図11】図10のE−E線に沿う断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の燃料集合体の実施例を、従来技術と比較しながら図を用いて説明する。

【実施例1】

【0022】

図1及び図2は、本発明の燃料集合体の実施例1を示すものである。以下、従来の燃料集合体である図3及び図4と対比させて説明する。

【0023】

先ず、図3及び図4に示す従来の燃料集合体12は、9行9列の格子状に配列され、燃料ペレット18が充填された複数の燃料棒19を、下部タイプレート20、上部タイプレート21、及びスペーサ22で水平及び垂直方向に固定し、その燃料棒19の外周部を、矩形のチャンネルボックス23で覆う構造となっている。

【0024】

そして、格子状に配置された複数の燃料棒19の中央部には、集合体水平断面中央部の中性子スペクトルをソフト、即ち、中性子を減速するために、ボイド率0%の水領域である水ロッド24を2本設置している。この2本の水ロッド24は、下部タイプレート20よりも上方に開口した取水口25から水を取り込み、上部タイプレート21よりも下方に開口した吐出口26から水を放出する構造となっている。

【0025】

上記した水ロッド24は、中性子スペクトルをソフトにするために設置することから、水ロッド24内の水密度を高く、即ち、水ロッド24内の沸騰を阻止する必要がある。つまり、水ロッド24内の水は、原子炉運転時に原子炉内に存在する中性子線やγ線によって加熱されるため、水ロッド24内の沸騰を阻止するには、水ロッド24内に一定流量以上の冷却材を流す必要がある。

【0026】

また、チャンネルボックス23の外側で、かつ隣接する燃料集合体12のチャンネルボックス27との間隙には、中性子を吸収することで炉心反応度を調整するための制御棒17が挿入されているが、この制御棒17内に充填されている制御材(ホウ素)は、中性子を吸収すると発熱するため、制御棒17の冷却が必要となる。現行炉では、制御棒17を冷却する目的で、チャンネルボックス23の外部に冷却材を一部流している。

【0027】

従って、図3及び図4に示した従来の燃料集合体12においては、水ロッド24内を流れる冷却材、及びチャンネルボックス23の外部を流れる冷却材は、制御棒17の冷却や中性子スペクトル軟化に寄与するが、炉心冷却には寄与しないものとなっている。

【0028】

これに対して、図1及び図2に示す本発明の実施例1の燃料集合体12は、燃料集合体12の水平断面中央に改良型水ロッド28を配置したものである。

【0029】

即ち、本実施例に採用される改良型水ロッド28は、下部タイプレート20より下方に開口した冷却材流入口29を有する冷却材上昇流路30と、下部タイプレート20よりも上方に開口した冷却材吐出口31を有する冷却材下降流路32と、冷却材上昇流路30と冷却材下降流路32を燃料ペレット18の充填部より上方で、かつ上部タイプレート21より下方で連結する流路連結部33、及び冷却材上昇流路30と冷却材下降流路32の上部に設けられた2つの空気抜き孔34とから構成されている。

【0030】

本実施例のように、図3及び図4に示した従来の2つの水ロッド24を、冷却材上昇流路30及び冷却材下降流路32に置換することで、現行燃料設計を変更することなく改良型水ロッド28を適用できる。

【0031】

また、本実施例では、流路連結部33、冷却材流入口29、冷却材吐出口31、冷却材上昇流路30、及び冷却材下降流路32の流路面積を、全て同じとしている。

【0032】

更に、本実施例の改良型水ロッド28は、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる(空気抜き孔34は、複数個なくても良く、少なくとも1個あれば、目的は達成される)。

【0033】

本発明では、冷却材流入口29から取水した水を、冷却材上昇流路30、流路連結部33、冷却材下降流路32を経由して冷却材吐出口31から吐出させているが、空気抜き孔34が大きすぎると、冷却材流入口29から取水した水の大部分が空気抜き孔34から吐出され、冷却材下降流路32に流入しなくなる恐れがある。そのため、空気抜き孔34の流路断面積は、冷却材上昇流路30、流路連結部33、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0034】

また、本実施例では、冷却材上昇流路30の冷却材流入口29の流路面積が冷却材上昇流路30の最小流路面積よりも大きく、かつ冷却材下降流路32の冷却材吐出口31の流路面積が冷却材下降流路32の最小流路面積よりも大きく、しかも、流路連結部33の流路面積が冷却材上昇流路30及び冷却材下降流路32の最小流路面積よりも大きいことが望ましい。

【0035】

以下、本実施例の燃料集合体における効果を説明する。

【0036】

本実施例での改良型水ロッド28は、冷却材流入口29を下部タイプレート20より下方、冷却材吐出口31を下部タイプレート20より上方に開口させていることから、改良型水ロッド28の出入口間には、下部タイプレート20の圧損にほぼ等しい冷却材駆動力が働く。改良型水ロッド28内に冷却材を流す際には、冷却材上昇流路30の水頭、及び改良型水ロッド28内を冷却材が流れる際に発生する局所圧損及び摩擦圧損が流動抵抗となると考えられるが、冷却材上昇流路30の水頭は、冷却材下降流路32の水頭と相殺するため、所謂サイフォンとなり、水頭は流動抵抗とならない。

【0037】

また、本実施例での改良型水ロッド28では、冷却材流路を絞らず比較的流路面積が大きい単管形状としていることから、局所圧損や摩擦圧損による流路抵抗が小さく、デブリフィルタ機能を有する下部タイプレート20の圧損程度の駆動力で、従来の水ロッド24と同等以上の冷却材流量を確保できる。

【0038】

また、本実施例での改良型水ロッド28では、冷却材吐出口31が燃料ペレット18の充填部の下端よりも下方向に設けられているため、改良型水ロッド28内を流れ終えた冷却材は、改良型水ロッド28から放出された後に燃料棒19間を流れ、冷却材として寄与できる。即ち、図3及び図4の従来例では、水ロッド24内及びチャンネルボックス23の外部を流れる冷却材が、燃料棒19の冷却に使用できなかったが、本実施例での改良型水ロッド28を適用することで、改良型水ロッド28内を流れた後の冷却材を、燃料棒19の冷却に使用できるようになる。

【0039】

そのため、再循環ポンプ流量を改良型水ロッド28の流量分だけ現行炉より低下させても、燃料棒19の熱的余裕が減少しない。上述した(1)式より、給水流量一定のままで炉心流量が減少させることができれば、炉心入口の水温制御幅が広がり、炉心反応度制御量が増加することから、本実施例での改良型水ロッド28を用いることで、給水温度制御幅を拡大することができる。

【0040】

また、本実施例の改良型水ロッド28を用いれば、原子炉圧力容器内を循環する流量を減少させる事が可能となるため、冷却材流動損失を低減できる。冷却材流動に伴う圧力損失低減分は、1)圧力損失が低減した分だけ炉心流量を増加させる方針を採れば燃料集合体12の熱的余裕向上に、2)炉心流量を減少させた状態を定格運転状態とし、かつ流量制御幅を現行炉と同等にする方針を採れば再循環ポンプの設計合理化に、3)炉心流量を減少させた状態を定格運転状態とし、かつ再循環ポンプを現行のまま維持する方針を採れば、流量制御幅の拡大に利用できる。

【0041】

なお、上記3つのいずれかの効果は、給水温度制御プラントに限らず、一般の沸騰水型軽水炉においても得ることができる。

【実施例2】

【0042】

図6及び図7は、本発明の燃料集合体の実施例2を示すものである。該図に示す本実施例と図1及び図2に示す実施例1との構成の相違は、以下の2点であり、他の構成は、実施例1と同様である。

【0043】

即ち、1点目は、燃料棒19を10行10列に配置している点である。本発明は、水ロッドの改良に特徴があり、燃料棒19の配列に依存せずに適用できることから、8行8列や11行11列といった、任意の燃料集合体格子に本発明を適用できる。

【0044】

2点目は、冷却材吐出口31が燃料ペレット18の充填領域の半分より上方の領域で開口していることである。そのため、本実施例では、冷却材吐出口31の下方に短尺化した従来構造の水ロッド24を設置している。即ち、冷却材下降流路32の冷却材吐出口31の下方に、下部タイプレート20よりも上方に開口した取水口25から水を取り込み、冷却材吐出口31よりも下方に開口した吐出口26から水を放出する水ロッド24を配置して、改良型水ロッド28が存在しない領域にボイド率0%の水を供給するようにしたものである。

【0045】

以下、本実施例の燃料集合体における効果について説明する。

【0046】

沸騰水型原子炉の燃料は、通常運転時、即ち、燃料棒19の表面に液膜が付着している状態では熱伝達率が大きい核沸騰伝熱形態をとるが、液膜が消失すると熱伝達率が小さい膜沸騰伝熱形態へと変化する。膜沸騰状態が継続すると燃料棒19の表面温度が増加して燃料健全性が損なわれる可能性があるため、液膜厚さが0にならないように、燃料棒19の出力や炉心流量を炉心設計によって余裕をもって決定する。液膜厚さが0になるまでの余裕を、熱的余裕と呼ぶ。

【0047】

燃料棒19の表面を流れる液膜量は、燃料棒19の発熱による液膜蒸発、液膜表面の波立ちによる液膜からの液滴放出による液膜減少量と、蒸気中を飛散している液滴の燃料棒19の表面液膜への付着、チャンネルボックス23や水ロッドのような非加熱壁の表面を流れる液膜から飛散した液滴の燃料棒19の表面液膜への付着による液膜増加量のバランスによって決定される。

【0048】

一般には、燃料棒19の発熱による液膜蒸発量が大きいために、液膜量は燃料棒19の下方領域で大きく上方に向かって減少する傾向となる。従って、液膜流量が小さくなる燃料棒19の上方部、具体的には、燃料ペレット18の充填領域の半分より上方の領域に冷却材を供給できれば、燃料棒19の表面液膜に付着する液滴量を増加させることができるので、燃料集合体12の熱的余裕を増加させることが可能である。

【0049】

実施例1では、冷却材吐出口31を下部タイプレート20の直上として燃料棒19の下端から上端までの液膜厚さを増加させる方策を採ったが、本実施例のように、冷却材吐出口31を液膜が薄くなる燃料ペレット18の充填領域の半分より上方の領域で開口させても、燃料棒19の熱的余裕増加に対して実施例1と同等の効果が期待できる。

【0050】

本実施例では、上記で説明した熱的余裕増加効果に加えて、実施例1よりも更に大きな炉心圧損低減効果を得ることができる。即ち、実施例1では、下部タイプレート20を通過した冷却材と改良型水ロッド28の冷却材吐出口31から流出した冷却材の和が炉心下部から上部までを流れることで、炉心圧損が全体的に増加するが、本実施例を用いれば、熱的余裕が小さくなる燃料ペレット18の充填領域の半分より上方の領域だけに下部タイプレート20を通過した冷却材と改良型水ロッド28の冷却材吐出口31から流出した冷却材の和を流し、熱的余裕が比較的大きい燃料ペレット18の充填領域の半分より下方の領域の流量を、下部タイプレート20を通過した冷却材だけにすることができるため、炉心下部の圧損を低減させることができる。

【0051】

炉心圧損が低減すると再循環ポンプ流量を増加させることができるので、流量制御幅が拡大できる。上述した(1)式より、流量制御幅が増加することで炉心入口の水温制御幅を更に拡大でき、実施例1を超える炉心反応度制御幅増大が実現できる。

【0052】

更に、本実施例の改良型水ロッド28は、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる。

【0053】

また、本実施例での空気抜き孔34の流路断面積は、実施例1と同様に、冷却材上昇流路30、流路連結部33、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0054】

また、本実施例では、実施例1と同様に、冷却材上昇流路30の冷却材流入口29の流路面積が冷却材上昇流路30の最小流路面積よりも大きく、かつ冷却材下降流路32の冷却材吐出口31の流路面積が冷却材下降流路32の最小流路面積よりも大きく、しかも、流路連結部33の流路面積が冷却材上昇流路30及び冷却材下降流路32の最小流路面積よりも大きいことが望ましい。

【実施例3】

【0055】

図8及び図9は、本発明の燃料集合体の実施例3を示すものである。該図に示す本実施例では、8行8列の格子燃料に1本の水ロッドを有する燃料集合体に改良型水ロッドを適用しているものである。

【0056】

即ち、実施例1及び実施例2では、水ロッドが2本存在したため、1本を冷却材上昇流路30、もう1本を冷却材下降流路32としたが、水ロッドが1本しか無い場合は、本実施例のように、改良型水ロッド28を二重管構造とすることで、現行燃料設計を変更することなく、本発明での改良型水ロッド28を適用できる。

【0057】

本実施例の二重管構造の改良型水ロッド28は、上端が上部タイプレート21で支持され、下端が下部タイプレート20で支持された内側水ロッド35を、上端が上部タイプレート21で支持され、胴部がスペーサ22で複数点支持された外側水ロッド36で覆う構造となっている。

【0058】

そして、内側水ロッド35は、冷却材流入口29を下部タイプレート20よりも下方に設け、かつ内側水ロッド35の上部に複数のスリット37を設けて外側水ロッド36と内側水ロッド35の間隙(冷却材下降流路32)の流路連結部とすることで、冷却材上昇流路30として用いることができる。内側水ロッド35内を上昇してスリット37から流出した冷却材は、冷却材下降流路32を流下し、外側水ロッド36の下端部の冷却材吐出口31から燃料棒19間に吐出される。

【0059】

実施例3のような改良型水ロッド28の構造とすれば、水ロッドが1本であっても、現行燃料設計を変更することなく、実施例1と同等の効果が得られる。また、本実施例の外側水ロッド36の長さを、燃料ペレット18の充填領域の半分より上方の領域まで短尺化すれば、実施例2のように、炉心圧損低減による流量制御幅増大効果も実現できる。

【0060】

また、本実施例の改良型水ロッド28を、図10及び図11のような構成とすれば、図8及び図9に示した実施例とは逆方向に冷却材を流すことが可能である。即ち、内側水ロッド35の内部を、下部タイプレート20よりも上方に開口した冷却材吐出口31を有する冷却材下降流路32とし、内側水ロッド35と外側水ロッド36との間隙を、下部タイプレート20より下方に開口した冷却材流入口29を有する冷却材上昇流路30としたもので、冷却材を、図8及び図9に示した実施例とは逆方向に流すものである。

【0061】

図10及び図11に示した改良型水ロッド28は、構造が若干複雑になる反面、外側水ロッド36と内側水ロッド35の間の冷却材による中性子減速効果が、内側水ロッド35内の冷却材による減速効果よりも大きいことを利用して、内側水ロッド35内における数%程度のボイド発生を許容できる利点を持つ。

【0062】

また、上述した本実施例の改良型水ロッド28は、外側水ロッド36と内側水ロッド35の上方に、空気抜き孔34を複数備えているので、製造時に改良型水ロッド28内に存在する空気を、燃料集合体12を燃料貯蔵プールに沈める際に外部に放出することができ、炉心に装荷する前に改良型水ロッド28内を水で満たすことが可能となる。

【0063】

本実施例での空気抜き孔34の流路断面積は、実施例1及び2と同様に、冷却材上昇流路30、流路連結部(スリット37の総面積)、冷却材下降流路32の最小流路断面積の1/20以下であることが望ましい。

【0064】

このような本実施例の構成を用いれば、実施例1及び2と同様、燃料集合体12の熱的余裕を維持しつつ、再循環流量を現行設計よりも低減可能することが可能となり、給水温度制御運転時の炉心入口水温制御幅、即ち反応度制御幅を拡大できる。

【符号の説明】

【0065】

1…給水ライン、2…給水、3…再循環冷却材、4…再循環ポンプ、5…炉心入口、6…炉心、7…セパレータ、8…ドライヤ、9…主蒸気管、10…シュラウド、11…ダウンカマ領域、12…燃料集合体、13…原子炉圧力容器、14…水位、15…下部プレナム、16…上部プレナム、17…制御棒、18…燃料ペレット、19…燃料棒、20…下部タイプレート、21…上部タイプレート、22…スペーサ、23、27…チャンネルボックス、24…水ロッド、25…取水口、26…吐出口、28…改良型水ロッド、29…冷却材流入口、30…冷却材上昇流路、31…冷却材吐出口、32…冷却材下降流路、33…流路連結部、34…空気抜き孔、35…内側水ロッド、36…外側水ロッド、37…スリット。

【特許請求の範囲】

【請求項1】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項2】

請求項1に記載の燃料集合体において、

前記空気抜き孔の流路面積は、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路の最小流路面積の1/20以下であることを特徴とする燃料集合体。

【請求項3】

請求項1又は2に記載の燃料集合体において、

前記冷却材上昇流路の冷却材流入口の流路面積が前記冷却材上昇流路の最小流路面積よりも大きく、かつ前記冷却材下降流路の冷却材吐出口の流路面積が前記冷却材下降流路の最小流路面積よりも大きく、更に前記流路連結部の流路面積が前記冷却材上昇流路及び前記冷却材下降流路の最小流路面積よりも大きいことを特徴とする燃料集合体。

【請求項4】

請求項1又は2に記載の燃料集合体において、

前記冷却材流入部、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路、前記冷却材吐出口のそれぞれの流路面積が全て等しいことを特徴とする燃料集合体。

【請求項5】

請求項1乃至4のいずれかに記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口は、前記燃料ペレットの充填部の下端よりも下方に位置することを特徴とする燃料集合体。

【請求項6】

請求項1乃至4のいずれかに記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口は、前記燃料ペレットの充填部の半分より上方の領域で開口していることを特徴とする燃料集合体。

【請求項7】

請求項6に記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口の下方に、前記下部タイプレートよりも上方に開口した取水口から水を取り込み、前記冷却材吐出口よりも下方に開口した放水口から水を放出する水ロッドが配置されていることを特徴とする燃料集合体。

【請求項8】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項9】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項10】

請求項8又は9に記載の燃料集合体において、

前記流路連結部は、前記内側水ロッドの上部に設けられた複数のスリットから成ることを特徴とする燃料集合体。

【請求項11】

請求項8又は9に記載の燃料集合体において、

前記空気抜き孔の流路面積は、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路の最小流路面積の1/20以下であることを特徴とする燃料集合体。

【請求項1】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路と、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路と、前記冷却材上昇流路と前記冷却材下降流路を前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記冷却材上昇流路の上端部及び/又は前記冷却材下降流路の上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項2】

請求項1に記載の燃料集合体において、

前記空気抜き孔の流路面積は、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路の最小流路面積の1/20以下であることを特徴とする燃料集合体。

【請求項3】

請求項1又は2に記載の燃料集合体において、

前記冷却材上昇流路の冷却材流入口の流路面積が前記冷却材上昇流路の最小流路面積よりも大きく、かつ前記冷却材下降流路の冷却材吐出口の流路面積が前記冷却材下降流路の最小流路面積よりも大きく、更に前記流路連結部の流路面積が前記冷却材上昇流路及び前記冷却材下降流路の最小流路面積よりも大きいことを特徴とする燃料集合体。

【請求項4】

請求項1又は2に記載の燃料集合体において、

前記冷却材流入部、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路、前記冷却材吐出口のそれぞれの流路面積が全て等しいことを特徴とする燃料集合体。

【請求項5】

請求項1乃至4のいずれかに記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口は、前記燃料ペレットの充填部の下端よりも下方に位置することを特徴とする燃料集合体。

【請求項6】

請求項1乃至4のいずれかに記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口は、前記燃料ペレットの充填部の半分より上方の領域で開口していることを特徴とする燃料集合体。

【請求項7】

請求項6に記載の燃料集合体において、

前記冷却材下降流路の冷却材吐出口の下方に、前記下部タイプレートよりも上方に開口した取水口から水を取り込み、前記冷却材吐出口よりも下方に開口した放水口から水を放出する水ロッドが配置されていることを特徴とする燃料集合体。

【請求項8】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項9】

上部タイプレートと、下部タイプレートと、上端部が前記上部タイプレートに、下端部が前記下部タイプレートに保持され、かつ内部に複数の燃料ペレットが充填された複数の燃料棒と、該燃料棒間に配置され、内部を冷却水が流れる水ロッドとを備えた燃料集合体において、

前記水ロッドは、上端が前記上部タイプレートで支持され、下端が前記下部タイプレートで支持された内側水ロッドと、該内側水ロッドの周囲を所定間隙をもって覆い、上端が前記上部タイプレートで支持され、胴部がスペーサで支持された外側水ロッドと、前記内側水ロッドと前記外側水ロッドを前記燃料ペレットの充填部より上方で、かつ前記上部タイプレートより下方で連結する流路連結部とから成り、前記内側水ロッドの内部を、前記下部タイプレートよりも上方に開口した冷却材吐出口を有する冷却材下降流路とし、前記内側水ロッドと前記外側水ロッドとの間隙を、前記下部タイプレートより下方に開口した冷却材流入口を有する冷却材上昇流路とすると共に、前記外側水ロッドの上端部に、少なくとも1個の空気抜き孔を備えていることを特徴とする燃料集合体。

【請求項10】

請求項8又は9に記載の燃料集合体において、

前記流路連結部は、前記内側水ロッドの上部に設けられた複数のスリットから成ることを特徴とする燃料集合体。

【請求項11】

請求項8又は9に記載の燃料集合体において、

前記空気抜き孔の流路面積は、前記冷却材上昇流路、前記流路連結部、前記冷却材下降流路の最小流路面積の1/20以下であることを特徴とする燃料集合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−44539(P2013−44539A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180241(P2011−180241)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

[ Back to top ]