燃料電池、燃料電池システムおよび電子機器

【課題】安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池、さらに、該燃料電池が組み込まれた燃料電池システムおよび該燃料電池が搭載された電子機器を提供する。

【解決手段】電解質膜と、該電解質膜の一方の表面に形成された燃料極と、電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層とを少なくとも備え、分離層および/または燃料極に、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられ、分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である燃料電池である。

【解決手段】電解質膜と、該電解質膜の一方の表面に形成された燃料極と、電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層とを少なくとも備え、分離層および/または燃料極に、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられ、分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である燃料電池である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池、該燃料電池が組み込まれた燃料電池システム、および該燃料電池を搭載した電子機器に関する。

【背景技術】

【0002】

近年、情報化社会を支える携帯用電子機器の電源として、単独の発電装置として効率がよいことから、燃料電池に対する期待が高まっている。燃料電池は、燃料極において燃料を、空気極において空気中の酸素を、それぞれ電気化学的に酸化・還元し、この反応を通じて発電する。また、前記反応の逆反応を利用することで純水を電気分解し、水素と酸素を発生させる電気分解装置も検討されている。

【0003】

多種ある燃料電池の中でも、電解質として固体高分子イオン交換膜を用いる固体高分子型燃料電池(Polymer Electrolyte Fuel Cell、以下「PEFC」)は、電解質膜が薄膜であり、また反応温度が100℃以下と、リン酸型や固体酸化物型などの燃料電池に比べ比較的低温である。このため、大掛かりな補機類を必要としないことから、小型な燃料電池システムの実現が可能である。

【0004】

固体高分子型燃料電池の中でも、燃料極にメタノール水溶液を供給し、該メタノール水溶液から直接プロトンと電子を取り出すことにより発電を行なう、直接メタノール型燃料電池(Direct Methanol Fuel Cell、以下「DMFC」とも称する)は、改質器を必要としないことから、小型電源としての実用化の可能性を秘めている。さらに、直接メタノール型燃料電池においては、常温常圧で液体であるメタノール水溶液を燃料として用いることによって、高圧ガスボンベを用いることなく高い体積エネルギー密度を有する燃料を簡易容器で取り扱うことができるため、小型電源における安全性に優れるとともに燃料容器を小さくすることが可能である。このため、携帯電子機器等の電子機器における小型電源への応用、特に、携帯電子機器用の2次電池代替用途という観点で注目が集まっている。また、液体燃料を用いた燃料電池は、たとえばエタノール、プロパノールといった、より高い体積エネルギー密度およびより高い引火点を有しかつ安全性にも優れる液体燃料を将来的に利用できる可能性を有している。

【0005】

燃料電池においては、燃料極において燃料を、空気極において空気を、それぞれ電気化学的に酸化・還元することにより発電させる。燃料極にメタノール水溶液等の液体燃料を供給すると、燃料極に接触した液体燃料が酸化されて、二酸化炭素ガスなどのガスおよびプロトンに分離される。たとえばメタノール水溶液の場合では、

CH3OH+H2O→CO2↑+6H++6e-

の酸化反応により、二酸化炭素ガスが燃料極側で発生する。

【0006】

プロトンは電解質膜を経て空気極側に伝達される。空気極においては、該プロトンと空気中の酸素とが反応して水が生成する。このときに、電子が外部負荷を通って燃料極から空気極に移動し、電力として取り出される。

【0007】

液体燃料を用いた燃料電池は上記のような機構を有するため、燃料極はメタノール水溶液等の液体燃料と二酸化炭素ガスなどの燃料極で生成した排ガスとの気液混合状態となり、該排ガスを燃料電池の外部に排出するためのガス排出孔を設ける必要がある。しかしこの場合、該ガス排出孔からメタノール水溶液等の液体燃料が漏洩するという問題がある。

【0008】

このような状況から、メタノール水溶液などの液体燃料と二酸化炭素ガスなどの排ガスとの気液混合状態から該排ガスを排出するための技術が開示されている。

【0009】

特許文献1には、燃料気化層と、該燃料気化層に積層され、供給された液体燃料を燃料気化層に供給する燃料浸透層とを備える燃料電池が提案されている。これにより、燃料気化層において、気体燃料と二酸化炭素が気相状態で混合しているため、液体燃料が漏洩する課題を解決している。

【0010】

しかしながら、特許文献1に記載された構成では、高濃度の燃料を用いた場合には、燃料電池の外部への二酸化炭素の排出に伴い、高濃度の気体燃料が一緒に排出されてしまうという課題を抱えている。

【0011】

特許文献2には、気液二層流を排ガスと液体とに分離する気液分離器と、該気液二層流を加熱して液体を蒸発させる気化器と、該気液二層流が流れる方向を切り替える選択バルブと、気液分離器に滞留している液体量を測定する液体量センサと、選択バルブから気液二層流が流れる方向を液体量センサで測定した液体量に基づいて決定する制御手段と、を有する気液分離システムが提案されている。

【0012】

しかしながら、特許文献2に記載された構成では、システムが複雑化するとともに、燃料極で生成した排ガスと液体燃料との分離が困難であるという課題を依然有している。

【0013】

特許文献3には、燃料容器や導入管に設けられたガス排出孔に、多孔質内の細孔の表面が撥水処理された分離膜を設けた燃料電池が提案されている。導入管に供給されたメタノール水溶液等の液体燃料は、液体燃料保持部の毛細管現象により燃料極へ供給される。燃料極で生成した二酸化炭素ガスは、液体燃料保持部を介して導入管に排出され、ガス排出孔に設けられた分離膜により燃料電池の外部に排出される構成となっている。

【0014】

しかしながら、特許文献3に記載された構成では、たとえば導入管にメタノール水溶液が充填されている場合には問題が生じる。すなわち、導入管に設けられたすべての分離膜はメタノール水溶液に浸漬されているため、燃料極で生成した二酸化炭素ガスは排出されることなく導入管内の内圧を増加させる。このため、たとえ分離膜の多孔質内の細孔の表面がフッ素樹脂により撥水処理されていても、導入管内の内圧の上昇によりメタノール水溶液は燃料電池の外部へと漏洩してしまう課題を抱えている。

【0015】

さらに、水に比べメタノールは表面張力が小さいため、高濃度のメタノール水溶液を導入管に供給した場合には、分離膜の多孔質内の細孔の表面を撥水処理したとしても、分離膜内にメタノール水溶液が染み込んでしまい、分離膜としての機能を果たさないという課題を抱えている。

【0016】

特許文献4には、液体燃料貯蔵部に、気液分離膜を有する気液分離孔を備え、気液分離膜として、撥油処理を施した多孔質フッ素樹脂膜、または、多孔質フッ素樹脂膜と他の排ガス透過性材料との積層複合体であって撥油処理を施したものを用いる液体燃料電池が提案されている。特許文献4では、気液分離膜に撥油処理を施すことにより、メタノールやエタノールなどの親油性の液体燃料の漏れを防ぐことができるとされている。

【0017】

しかし特許文献4の方法では、気液分離膜を撥油処理したとしても、高濃度のメタノール水溶液が気液分離膜に接触した場合には、気液分離膜内にメタノール水溶液が染み込んでしまい、気液分離膜としての機能が損なわれ易いという課題を抱えている。

【0018】

また、二酸化炭素が気液分離膜に接しにくい動作方位で発電させた場合、例えば、正極を鉛直上方に設置した場合には、負極で発生した二酸化炭素は気液分離膜に接するまで液体貯蔵部の内圧を上昇させてしまい、気液分離膜からメタノール水溶液が燃料電池の外部へ漏洩してしまう課題を抱えている。

【0019】

特許文献5には、メタノール水溶液等の液体燃料を供給する流路と生成した二酸化炭素ガスを排出する流路とが設けられたプレートを用い、液体燃料を供給する流路および拡散層に液体のみを透過させる燃料浸透部材を設けた燃料電池が提案されている。燃料浸透部材は液体燃料を供給する流路を覆うように配置されているため、生成した二酸化炭素ガスは、液体燃料を供給する流路に排出されずに、二酸化炭素ガスを排出する流路から燃料電池の外部に排出される構成となっている。

【0020】

しかし、特許文献5に記載された構成では、明細書中にも記載があるように、万一、燃料電池の組み立て時の位置精度の不足や運搬時の振動などによって、液体燃料を供給する流路と燃料浸透部材の積層位置とにずれが生じた場合、液体燃料を供給する流路に二酸化炭素ガスが排出されてしまったり、ガスを排出する流路に液体燃料が漏洩したりすることにより、メタノール水溶液と二酸化炭素ガスとの分離が困難になる課題を抱えている。

【0021】

さらに、液体燃料を流路に供給するための圧力よりも、二酸化炭素ガスを排出するための圧力が高くなる圧力差が生じた場合には、燃料浸透部材がアノード触媒層から解離し、液体燃料を供給する流路側に湾曲する恐れがある。このように燃料浸透部材がアノード触媒層から解離した場合には、燃料浸透部材とアノード触媒層との界面に二酸化炭素ガスが溜り、アノード触媒層への液体燃料の供給を阻害してしまう課題を抱えている。

【0022】

特許文献6には、高分子固体電解質膜と、この高分子固体電解質膜の両面に一体的に形成されるアノード電極およびカソード電極と、アノード電極側に配置される燃料拡散層と、カソード電極側に配置される空気拡散層と、これら燃料拡散層および空気拡散層の外側にそれぞれ設けられるとともに、アノード電極およびカソード電極の間に発生した電気エネルギーを取り出す集電体と、アノード電極側に配置される気液分離膜と、を備えた燃料電池セル構造が提案されている。特許文献6においては、気液分離膜がアノード側反応室内で生成される二酸化炭素を良好に排出するので、メタノールと水との反応効率が向上するとされている。

【0023】

また、特許文献7には、2つの別個の燃料電池を含む双極プレートであって、燃料流れ場、膜電解質のアノード側面から離れて配置された排ガス透過性膜、および該排ガス透過性膜に隣接して配置された排ガス状流出物排出チャネルであって該排出チャネルが該膜電解質のアノード側面からの排ガス状流出物を出口を介して連絡させるチャネル、を含む第1の燃料電池のアノード部分と、流れ場によって酸素が燃料電池のカソード部分に導入されるようにされた第2の燃料電池のカソード部分とを含む双極プレートが提案されている。

【0024】

しかしながら、特許文献6、特許文献7に記載された方法では、燃料拡散層および燃料流れ場においては、二酸化炭素と燃料の気液混合状態であるため、気液分離膜および排ガス透過性膜により層厚方向に排出しきれなかった二酸化炭素は燃料とともに気液混合流として、燃料電池の外部へ排出されてしまう。したがって、燃料電池の外部では、結局のところ廃液タンク等で二酸化炭素を排出する際に、燃料が漏洩してしまう課題を抱え続けている。また、アノード電極において、燃料供給方向と二酸化炭素排出の方向が相反する方向であり、液体燃料の供給効率が低下し易い。

【0025】

特許文献8には、燃料極に液体燃料が過剰に供給されることを抑制する目的で、燃料極に隣接して燃料室を備え、該燃料室に液体燃料と高分子材料とを有する燃料電池が提案されている。

【0026】

しかし特許文献8の技術では、反応により生じた二酸化炭素の排気孔は液体燃料の注入孔と兼ねられていることから、燃料極で生じた排ガスと液体燃料との分離が困難であるという課題を有するとともに、液体燃料に二酸化炭素が混入して液体燃料の供給効率が低下し易い他、燃料電池の層厚方向に二酸化炭素を排出する構造のため、液体燃料が全体に行き渡る際の距離が長いことから燃料を供給する際の圧損が大きくなるという課題を有する。

【特許文献1】特開2000−106201号公報

【特許文献2】特開2005−32600号公報

【特許文献3】特開2001−102070号公報

【特許文献4】特開2003−331899号公報

【特許文献5】特開2002−175817号公報

【特許文献6】特開2005−235519号公報

【特許文献7】特表2006−507625号公報

【特許文献8】特開2004−206885号公報

【発明の開示】

【発明が解決しようとする課題】

【0027】

本発明は上記の課題を解決し、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池、さらに、該燃料電池が組み込まれた燃料電池システムおよび該燃料電池が搭載された電子機器を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明は、電解質膜と、該電解質膜の一方の表面に形成された燃料極と、該電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層と、を少なくとも備え、分離層および/または燃料極に、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられ、分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である燃料電池に関する。

【0029】

本発明の燃料電池において、分離層は液体燃料を浸透拡散により通過させる層であることが好ましい。

【0030】

本発明の燃料電池において、分離層は多孔質層であることが好ましい。

本発明の燃料電池において、分離層は、層厚方向に貫通する開孔を有することが好ましい。

【0031】

本発明の燃料電池において、液体燃料は開孔を通過して燃料極に供給され、かつ、開孔は排気通路の一部をなすことが好ましい。

【0032】

本発明の燃料電池において、分離層は固体高分子電解質膜であることが好ましい。

本発明の燃料電池において、該固体高分子電解質膜は炭化水素系固体高分子電解質膜であることが好ましい。

【0033】

本発明の燃料電池において、該炭化水素系固体高分子電解質膜は、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、およびスルホン化ポリスチレンからなる群から選ばれる1以上の固体高分子電解質からなることが好ましい。

【0034】

本発明の燃料電池において、分離層における液体燃料の通路は開孔のみであることが好ましい。

【0035】

本発明の燃料電池において、燃料極は、燃料極触媒層および燃料極導電層を少なくとも備え、分離層は、燃料極に接して形成され、燃料極導電層には、層厚方向に連続した連続孔が設けられてなることが好ましい。

【0036】

本発明の燃料電池においては、燃料極導電層の表面に凹凸形状が形成されることが好ましい。

【0037】

本発明の燃料電池において、燃料極導電層は多孔質金属層であることが好ましい。

本発明の燃料電池においては、該多孔質金属層が、金属メッシュ、金属発泡体および金属焼結体から選択される少なくともいずれかであることが好ましい。

【0038】

本発明の燃料電池においては、燃料極触媒層および/または燃料極導電層と分離層とが接合されることが好ましい。

【0039】

本発明の燃料電池においては、燃料極が、燃料極触媒層と燃料極導電層と多孔質基体とからなり、空気極が、空気極触媒層と空気極導電層とからなり、多孔質基体、燃料極導電層、燃料極触媒層、電解質膜、空気極触媒層、空気極導電層、の順に接合された積層構造を有することが好ましい。

【0040】

本発明の燃料電池においては、分離層の一端が燃料電池の外部と接するように形成されることが好ましい。

【0041】

本発明はまた、上述のいずれかの燃料電池が組み込まれ、燃料極用排出室および空気極用排出室を備え、燃料極用排出室および空気極用排出室の各々には排気のための排出口が設けられ、少なくとも燃料極用排出室の排出口は揮発性有機物質を除去するフィルター機能を有し、燃料極において生成した排ガスが、燃料極用排出室から排出口を介して外部に排出されるように構成されてなる、燃料電池システムに関する。

【0042】

本発明の燃料電池システムにおいては、燃料極用排出室の排出口が、空気極用排出室の排出口を兼ねるように構成されることが好ましい。

【0043】

本発明の燃料電池システムは、液体燃料室に液体燃料を供給するための燃料供給室をさらに備え、液体燃料を大気圧で液体燃料室に供給するための圧力調節機構が燃料供給室に設けられることが好ましい。

【0044】

本発明の燃料電池システムにおいては、液体燃料室に繋がる部位にのみ開孔を有する燃料収容室が燃料供給室の内部に配置され、液体燃料が燃料収容室の内部に充填されることが好ましい。

【0045】

本発明はまた、上述のいずれかの燃料電池または上述のいずれかの燃料電池システムを搭載した電子機器に関する。

【発明の効果】

【0046】

本発明の燃料電池においては、燃料極で生成した排ガスが分離層および/または燃料極の排気通路を面方向に移動して燃料電池の外部に排出される。これにより、高濃度の液体燃料を供給した場合にも液体燃料の漏洩が防止されるとともに、燃料極で生成する排ガスの液体燃料への混入が防止され、安定かつ良好な発電特性が得られるとともに安全性も良好となる。また本発明によれば、排ガスを面方向に排出する構成により、燃料電池の組み立て時の位置ずれや運搬時の振動が生じた場合にも燃料極で生成した排ガスが液体燃料の供給路内に混入せず、安定かつ良好な発電特性が得られるとともに安全性も良好となる。本発明の燃料電池を組み込むことにより、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池システム、さらに該燃料電池が搭載され、安定かつ良好な発電特性を有するとともに安全性にも優れる電子機器を得ることが可能である。

【発明を実施するための最良の形態】

【0047】

本発明の燃料電池は、電解質膜と、電解質膜の一方の表面に形成された燃料極と、電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層と、を少なくとも備える。分離層および/または燃料極には、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられる。また分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である。

【0048】

本明細書において面方向とは燃料電池を構成する各層の層厚方向と垂直をなす方向を意味する。本発明においては、排ガスを層厚方向に透過させない分離層が設けられ、かつ、分離層および/または燃料極に、面方向に連続する排気通路が設けられていることにより、燃料極で生成した排ガスは、液体燃料室内に混入することなく、分離層および/または燃料極の排気通路内を面方向に移動して排出される。これにより、液体燃料の供給の阻害要因になる、排ガスによる気泡の成長度合を緩和することができ、排ガスが液体燃料室内に混入した場合に問題となる内圧上昇による液体燃料の漏洩を効果的に防止することができる。

【0049】

また、本発明の燃料電池においては、液体燃料が分離層を介して燃料極に供給される構成のため、分離層の形状および構成材料を制御することにより、燃料極に供給される液体燃料の量を所望の範囲に制限することもできる。これにより、高濃度の液体燃料を供給した場合にも燃料極触媒層の電解質に含浸される液体燃料の濃度を一定以下の低濃度に保つことができ、電解質膜を液体燃料が透過した場合に生じる発電効率の低下、すなわちクロスオーバー現象を抑制でき、燃料電池の発電特性の低下が抑制されるという効果も付与される。

【0050】

さらに、本発明の燃料電池においては、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する層である分離層を形成することにより、液体燃料を供給する経路と燃料極で生成した排ガスを排出する経路とが燃料電池内で分離されているため、液体燃料の供給を妨げることなく排ガスを排出できる。これにより、燃料極触媒層に液体燃料を安定して供給でき、安定な燃料電池の発電特性が維持できるという効果が得られる。

【0051】

ここで、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する層とは、液体燃料を透過させ易くかつ排ガスを透過させ難い材料で形成されていたり、排ガスの透過を防止する排気機構を有していたりすること等により、層厚方向において液体燃料が排ガスよりも優先的に透過するように構成されている層を意味し、より典型的には、液体燃料および排ガスのうち実質的に液体燃料のみを透過させる層を意味する。

【0052】

以下、本発明に係る燃料電池、燃料電池システムおよび電子機器の構成について、直接メタノール型燃料電池を例にとり、図面を参照して説明するが、本発明はこれに限るものではない。なお以下の図面において同一の参照符号を付した部位は同様の機能を有し説明を繰返さない。本発明の燃料電池に使用され得る液体燃料としては、水素を含む有機燃料が好ましく挙げられ、該有機燃料は、排ガスとの混合物や多種液体からなる混合液体燃料とされても良い。具体的な液体燃料としては、メタノール、エタノールなどの低級アルコール、DME(ジメチルエーテル)、ホルムアルデヒド、ギ酸メチル、ギ酸、アセトン、トルエンなどから選択される1種または2種以上の混合物が例示できる。

【0053】

<実施の形態1>

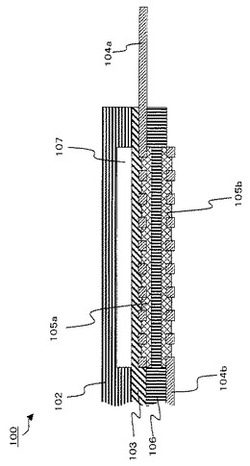

図1は、本発明の燃料電池の好ましい構成の一例を模式的に示す断面図である。図1に示す燃料電池100には、燃料極導電層104aおよび燃料極触媒層105aからなる燃料極と、電解質膜106と、空気極触媒層105bおよび空気極導電層104bからなる空気極とが形成されており、燃料極に接して分離層103が設けられ、さらに筐体102が設けられている。筐体102が分離層103により閉塞されることで、液体燃料室107が形成されている。燃料極触媒層105aは、典型的には、アノード触媒粒子がアノード導電体に担持されたアノード触媒担持導電体と電解質とから構成される。

【0054】

本発明において、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する分離層103は、分離層の層厚方向において、液体燃料を選択的に透過させ、燃料極で生成した排ガスを透過させ難い層である。図1では、液体燃料を浸透拡散させることによって透過させる膜(以下、単に液体浸透膜ともいう)を分離層として設ける場合について示している。分離層が液体浸透膜からなる場合、該分離層は、液体燃料室から燃料極触媒層への液体燃料の透過量を制限する機能をも有することができる。この場合、たとえばプロトン伝導性が非常に高い電解質を含む触媒層を形成する場合にも、液体浸透膜によって燃料極への液体燃料の供給速度を調整し、該電解質の溶解を抑制することができる。なお、以下では燃料極触媒層105a、および燃料極導電層104aとして、後述するような構造の多孔質層を設ける場合について説明するが本発明はこれに限定されない。

【0055】

図1において、燃料極側では、液体燃料室107に液体燃料を充填すると、該液体燃料が分離層103に浸透し、該分離層103を透過して、燃料極触媒層105aに供給される。液体燃料は燃料極触媒層105aで酸化反応を起こし、電子とプロトンと、排ガスである二酸化炭素ガスとに分解される。図1においては、燃料極導電層104aが後述する多孔質層からなり、これによって分離層103と燃料極導電層104aとの界面には面方向に連続した細孔(図示せず)が形成され、該細孔が本発明における排気通路としての役割を果たす。

【0056】

排ガスである二酸化炭素ガスは、多孔質層である燃料極触媒層105a中の細孔を層厚方向に通過して分離層103と燃料極導電層104aとの界面に達し、該界面に形成されている面方向に連続した細孔を伝って面方向に移動し、燃料電池100の外部に排出される。

【0057】

本発明においては、燃料極導電層104aが層厚方向および面方向の連続孔としての細孔を有することが好ましい。この場合、燃料極導電層104aと分離層103との界面の細孔とともに、燃料極導電層104a内部の該細孔も本発明の排気通路としての役割を果たすため、排ガスの排出効率がより良好となる。

【0058】

燃料電池の燃料極から排出される排ガスには一般に液体燃料の蒸気も含まれているが、排ガスは燃料極触媒層105aの電解質に接触しながら排出されるため、高濃度の液体燃料を使用した場合にも、液体燃料中を通って排ガスが排出される構成と比較して、燃料極で生成し排出される排ガス中の液体燃料の蒸気の濃度は低く抑えられる。

【0059】

次に本発明の燃料電池100における各構成要素について説明する。筐体102は燃料容器としての機能を有する。筐体102と分離層103との間に液体燃料室107を形成することにより、液体燃料室107に液体燃料が保持される。

【0060】

本発明の燃料電池においては、液体燃料室107から液体燃料が分離層を層厚方向に通過することによって燃料極に供給され、燃料極で生成した排ガスが液体燃料室107に戻り難いように構成されることが好ましい。すなわち、燃料供給および圧力調節のための開孔を除いて、液体燃料室を実質的に密閉することが好ましい。この場合、燃料電池の漏洩を防止して、動作方位にかかわらずより安定かつ良好な発電特性を有する燃料電池が得られる。

【0061】

本発明の燃料電池における液体燃料室107を形成する筐体102の材質は、液体燃料に溶解することなく、液体燃料やその蒸気を透過させることがなければ特に限定されない。たとえば、液体燃料として、メタノール等の低級アルコールを用いるときには、アクリル、ポリイミド、ポリエチレンテレフタレート、ポリエチレン、ポリアリレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエーテルスルホン、ポリフェニレンオキサイド、ポリ四フッ化エチレン、ポリフッ化ビニリデン等のプラスチック素材を用いることが好ましい。また、液体燃料として、プラスチックの溶解性が高いアセトンやトルエン等の有機溶剤を用いる時には、チタン、ステンレス、アルミニウム等の金属素材を用いることが好ましい。

【0062】

本発明において、分離層103は、燃料極と液体燃料室107との間に形成される。本発明においては、燃料極触媒層105aおよび/または燃料極導電層104aと分離層103とが接合されていることが好ましい。分離層103が燃料極触媒層105aと接合されている場合、燃料極で生成した排ガスを排出するための圧力が液体燃料を供給する圧力よりも大きい場合であっても、分離層103と燃料極触媒層105aとの剥離が防止され、燃料極触媒層105aへ液体燃料を安定に供給することができる。また、分離層103が燃料極導電層104aとも接合されている場合、分離層103と燃料極触媒層105aとの剥離が良好に防止される。

【0063】

特に、分離層103と燃料極触媒層105aとが接合されていることにより、分離層103が後述する燃料極触媒層105a内の電解質と接していることが好ましい。

【0064】

分離層103と燃料極触媒層105aおよび/または燃料極導電層104aとの接合は、融着などの方法で行なうことができる。燃料極触媒層105a中や燃料極導電層104a中の高分子バインダーなどがホットプレス時の熱で変形することにより、3次元的なアンカー効果で接合を確保することができる。この場合、ボルトやナットなどにより締め付けを行なって外部圧をかけることなく、分離層103、燃料極触媒層105a、燃料極導電層104aの電気的な接触を良好に保つことができる。該外部圧をかけない方法は、面内圧力のばらつきが生じ難く安定した発電特性が付与できる点でも有利である。また、該外部圧力をかけるためには、燃料極触媒層105aおよび空気極触媒層105bの領域に圧力をかけるための部位が押し付けられるため、燃料や空気の供給を妨げることになる。このため、該外部圧をかけない方法は、燃料や空気の供給を阻害せず、特に十分な空気の供給ができる点でも有利である。

【0065】

図1に示すような、分離層103、燃料極導電層104a、燃料極触媒層105aがこの順で積層された構成においては、燃料極導電層104aの層厚方向に液体燃料を透過させるための連続孔が設けられ、分離層が燃料極に接して形成される構成であることが好ましい。この場合、該連続孔から燃料極触媒層105aを露出させ、この露出箇所すべてに分離層103をそれぞれ形成することもできる。この場合、分離層103と燃料極触媒層105aとが接合されることにより液体燃料の供給効率をより良好にすることができる。

【0066】

本発明の燃料電池100においては、液体燃料の消費により液体燃料室107の内圧が大気圧よりも小さくなるが、内圧の減少により変形しない所定の剛性を有した材質を筐体102として用いる場合には、筐体102に少なくとも1箇所以上の気圧調整孔(図示せず)を設けることが好ましい。さらに、該気圧調整孔には、たとえばゴアテックス等に代表される気液分離膜を設けることがより好ましい。該気圧調整孔は、液体燃料の消費により液体燃料室107の内圧が大気圧よりも小さくなったときに、外部から空気を取り込む機能を有している。

【0067】

筐体102の形状は、分離層103との間に液体燃料室107を設けることができれば良く特に限定されない。たとえば、プラスチック板に液体燃料室107として凹部を切削加工した形状、金属板をプレス加工し液体燃料室107を設けた形状等を用いることができる。また、可撓性を有したプラスチック膜や金属箔の外周部と分離層103の外周部とを接合し、接合されていないプラスチック膜や金属箔と分離層103との隙間を液体燃料室107とした形状を用いることがより好ましい。このような可撓性を有した形状によれば、該気圧調整孔を設けずに筐体102により液体燃料室107を完全に密閉しても、液体燃料の消費により筐体102が変形し液体燃料室107の体積が減少することで、液体燃料室107は大気圧に保たれるとともに、剛性のある筐体102を用いた場合に比べ、燃料電池100の一層の薄型化が可能となる。

【0068】

なお、本明細書における接合とは、外部から力を加えない状態で分離しない状態に形成することをいい、具体的には化学結合やアンカー効果や粘着力により接合された状態のことをいう。接合するための方法としては、たとえば、ホットプレス法などが使用できる。

【0069】

(分離層)

本発明において使用される分離層としては、前述の液体浸透膜のように液体燃料を浸透拡散により通過させる層や、内部の空隙を経て毛細管流によって液体燃料を通過させる多孔質層、さらに、層厚方向に貫通する開孔を有することにより該開孔から液体燃料を通過させる層を例示できる。分離層が層厚方向に貫通する開孔を有する層とされ、該開孔を通過して液体燃料を燃料極に供給する態様が採用される場合、該開孔が排気通路の一部をなすように分離層を形成することが好ましい。また、分離層が層厚方向に貫通する開孔を有する層である場合、分離層における液体燃料の通路が該開孔のみであっても良い。

【0070】

分離層は、固体高分子電解質膜であることが好ましい。この場合、液体燃料と分離層との親和性が比較的高く、燃料極への液体燃料の供給量を制限しても、供給を効率良く行なうとともに、排ガスを通過させないという特性を確保することができる。特に該固体高分子電解質膜が炭化水素系固体高分子電解質膜である場合、高濃度の液体燃料の供給時に十分に供給量を制限できる点で好ましい。

【0071】

炭化水素系固体高分子電解質膜としては、たとえば、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、およびスルホン化ポリスチレンからなる群から選ばれる1以上の固体高分子電解質からなる膜を例示できる。

【0072】

本発明の分離層として液体浸透膜が形成される場合、該液体浸透膜の材質は、液体燃料に溶解せずに、液体燃料を浸透させることで該液体燃料を透過させ、かつ燃料極において生成する排ガスである二酸化炭素ガスを透過させ難い構成材料からなる膜であれば特に限定されない。たとえば、ヒドロキシル基、アミノ基、カルボキシル基、スルホン基、リン酸基、エーテル基、ケトン基等の官能基を有した高分子膜を用いることが出来る。具体的には、ハイドロキシエチルメタクリレート、ポリビニルリドン、ジメチルアクリルアミド、グリセロールメタクリレート等の高分子材料を組み合わせて共重合させた膜を用いることが好ましい。

【0073】

また、十分な撥水性を有する構成材料である場合、たとえば、オレフィン系樹脂、芳香族ポリエステル系樹脂、フッ素系樹脂等の疎水性の化学繊維で形成された不織布、発泡体、焼結体、および、カーボン繊維の表面が撥水処理されたカーボンペーパー、カーボンクロス等の無機多孔質膜を用いることもできる。

【0074】

液体浸透膜の好ましい構成材料の具体例としては、後述する理由により、電解質膜106とプロトン伝導経路の連続性が保たれていない燃料極触媒層105a中の触媒粒子の利用効率を向上させることができる点で、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、スルホン化ポリスチレン、パーフルオロスルホン酸ポリマー、等の高いプロトン伝導性を有した固体高分子電解質膜が挙げられる。

【0075】

液体浸透膜は、炭化水素系固体高分子電解質膜からなる固体高分子電解質膜であることが好ましい。この場合、液体燃料の透過性が比較的低く、高濃度の液体燃料を用いた際にも、燃料極触媒層105aに到達する液体燃料の供給量を制限することができ、高濃度の液体燃料を液体燃料室107に供給しても、燃料極触媒層105aにおける液体燃料の濃度は低濃度に保つことが可能となる。これにより、電解質膜106を液体燃料が透過する現象(すなわちクロスオーバー現象)を抑制することができる。

【0076】

液体燃料の透過性が比較的低い液体浸透膜のより具体的な構成材料としては、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、スルホン化ポリスチレン、等が挙げられる。

【0077】

また、本発明の燃料電池で使用される液体浸透膜と液体燃料とは、該液体燃料に対する液体浸透膜の膨潤率が120%以下となるように組み合されることが好ましい。この場合、液体浸透膜に高濃度の液体燃料が直接接触しても、燃料極触媒層105aおよび/または燃料極導電層104aと接合した液体浸透膜の接合部に応力差が生じにくく、接合部の剥離を抑制することができる。これにより、剥離による燃料触媒層105aと液体浸透膜との間に空間が生じることが抑制され、燃料触媒層105aに安定して液体燃料を確保することが可能となる。

【0078】

なお、本明細書において、液体浸透膜の膨潤率とは、乾燥状態での液体浸透膜の所定の方向の長さに対する、液体燃料中での同方向の長さの比率で表される。

【0079】

また、液体浸透膜の構成材料が液体燃料に対して十分な耐溶解性を持たない場合には、電子線照射、放射線照射等により高分子材料中の立体的な網目構造を増やすことで、液体燃料への溶解性を抑制することも出来る。このような、液体燃料を選択的に透過させ、排ガスを透過させ難い液体浸透膜からなる分離層103を用いることにより、後述する燃料極触媒層105aで生成した排ガスは、液体燃料室107には排出されずに、分離層103と燃料極導電層104aとの界面および燃料極触媒層105aと燃料極導電層104aとの界面に形成される細孔の内部を面方向に移動し、燃料電池100の外部に排出される。

【0080】

本発明においては、燃料極導電層の表面に凹凸形状を形成することが好ましい。図2は、図1に示す構成の燃料電池において、燃料極導電層の表面に凹凸形状が形成される場合について説明する断面図である。図2に示す細孔108は、燃料極導電層104aの表面に形成された凹凸形状に、分離層103および燃料極触媒層105aが完全に入り込ませないことにより形成される。

【0081】

図1における燃料極導電層104aは、燃料極触媒層105aとの界面から燃料電池の外部まで面方向に引き出されている構成であるため、分離層103、燃料極触媒層105a、燃料極導電層104aの各界面に形成される該細孔108も、燃料極触媒層105aから燃料電池の外部まで面方向に連続して形成されることができる。この場合、燃料極導電層に凹凸形状が形成されることによって、細孔108を排気通路として利用し、燃料極触媒層105aで発生する排ガスを、該細孔108を通じて面方向に燃料電池の外部まで排出することができる。なお、燃料極導電層104aが燃料電池外部に露出しない場合にも、細孔108から面方向に移動した排ガスを燃料電池の外部に排出できるように排気経路を設ける方法等を適宜採用できる。

【0082】

さらに燃料極導電層104aが面方向に連続した細孔を有する場合には、燃料極導電層104a内の該細孔の内部を排ガスが移動することによっても、排ガスが燃料電池100の外部に排出され得る。

【0083】

<実施の形態2>

図3は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図3は、筐体に排気通路を設ける場合について示している。本発明において、燃料極導電層104a内の該細孔の内部を移動し燃料電池の外部に排ガスを排出することが困難である場合には、図3に示す燃料電池300の構成のように、筐体102の一部に、燃料極導電層104aと接するように排気経路109を設けることが好ましい。これにより燃料極で生成した排ガスを速やかに燃料電池の外部に排出することができる。なおこの場合、たとえば、筐体102と電解質膜106との接合を強固に得るために、ガス不透性の封止剤110を用いて燃料極導電層104a内の該細孔を充填してしまっても良い。このような構成でも排気経路109を通じて排ガスを燃料電池の外部に排出することができる。

【0084】

(導電層)

液体燃料室107から供給される液体燃料は、分離層103を透過して燃料極導電層104aに到達する。本発明の燃料電池における燃料極導電層104aは、燃料極触媒層105aから電子を集電する機能と、電気的配線を行なう機能とを有する。燃料極導電層104aの材質は、比抵抗が小さく、面方向に電流を取り出しても電圧の低下が抑制される点で金属が好ましく、電子伝導性を有し、酸性雰囲気下で耐腐食性を有する金属材質であればより好ましい。具体的には、Au、Pt、Pd等の貴金属、C、Ti、Ta、W、Nb、Ni、Al、Cr、Ag、Cu、Zn、Su等の金属やSiおよびこれらの金属の窒化物、炭化物等、さらにステンレス、Cu−Cr、Ni−Cr、Ti−Pt等の合金等を用いることが好ましく、Pt、Ti、Au、Ag、Cu、Ni、Wからなる群より選ばれる少なくとも一つの元素を含むことがより好ましい。

【0085】

また、Cu、Ag、Zn等の、酸性雰囲気下で耐腐食性に乏しい金属を用いる場合には、Au、Pt、Pdなどの耐腐食性を有する貴金属および金属材質に加え、導電性高分子、導電性窒化物、導電性炭化物、導電性酸化物等を表面コーティングとして用いることができる。この場合燃料電池の寿命を延ばすことができる。

【0086】

本発明において、燃料極導電層の形状は、液体燃料を燃料極触媒層に供給できるとともに燃料極で生成した排ガスの排出効率が良好である点で、たとえば、板や箔に複数の穴を開けた多孔質層の形状とされることが好ましく、特に多孔質金属層であることが好ましい。また、燃料極導電層の表面に凹凸形状を形成することがより好ましい。

【0087】

本発明において燃料極導電層に凹凸形状を形成する場合、該凹凸形状は、燃料電池の作製工程において、分離層や燃料極触媒層により完全に埋め尽くされない形状が好ましい。たとえば、ホットプレス処理により燃料電池を作製する場合においては、凹凸形状の平均深さを10μm以上とすることが好ましく、この場合、分離層や燃料極触媒層により該凹凸形状が完全に埋め作られることを防止できる。

【0088】

また燃料極導電層は、燃料極で生成した排ガスの排出を促進させるために、たとえば、発泡体、焼結体、不織布、線を編んだメッシュ等の多孔質層であることがより好ましい。特に、金属メッシュ、金属発泡体および金属焼結体から選択される少なくともいずれかである多孔質金属層が好ましい。この場合、燃料極導電層104aは層厚方向および面方向に連続した空隙を有しており、燃料極導電層104a内部の空隙も排ガスの排気通路となり得るため、排ガスの排出をさらに促進させることが可能となる。

【0089】

層厚方向および面方向に連続した空隙を有する燃料極導電層104aを用いた場合には、液体透過膜が直接燃料電池の外部と接していなくとも、排ガスは燃料極導電層104aを面方向に通過し、たとえば図3に示す排気経路109のような排気経路を経て燃料電池の外部に排出されることができる。

【0090】

一般的に燃料電池の発電時においては、燃料極導電層104aよりも空気極導電層104bは高い電位に保たれるため、空気極導電層104bの材質は、燃料極導電層104aと同等かそれ以上に耐腐食性に優れていることが好ましい。

【0091】

空気極導電層104bの材質は、燃料極導電層104aと同様の材質とされても良いが、特に、たとえば、Au、Pt、Pd等の貴金属、C、Ti、Ta、W、Nb、Cr等の金属およびこれらの金属の窒化物、炭化物等、ステンレス、Cu−Cr、Ni−Cr、Ti−Ptの合金等を用いることが好ましい。また、Cu、Ag、Zn、Ni等の酸性雰囲気下で耐腐食性に乏しい金属を用いる場合には、耐腐食性を有する貴金属および金属材質に加え、導電性高分子、導電性酸化物、導電性窒化物、導電性炭化物等を表面コーティングとして用いることができる。

【0092】

空気極導電層104bの形状は、燃料極導電層104aについて前述したのと同様の形状をそのまま採用することができるが、空気極導電層104bにおいては面方向へ排ガスの排出をする必要はないため、たとえば板や箔に複数の穴を開けた形状を好ましく用いることができる。

【0093】

なお、燃料極導電層104aおよび空気極導電層104bは、従来公知の薄膜形成技術により形成されたものを用いることが可能である。燃料極導電層104aおよび空気極導電層104bの形成方法としては、下地となる層の上にそれぞれパターニングマスクを作製した後、薄膜を生成し、マスクを剥離することにより電極パターンを形成する方法が挙げられる。マスク作製技術としては、たとえばフォトリソグラフィー法などが挙げられる。薄膜形成技術としては、たとえばMOCVD法、スパッタ法、真空蒸着法、表面重合法、ゾルゲル法、鍍金法などの手法が挙げられる。これらの方法を用いると、線幅約十μm以下という精細な電極パターンを形成することができる。よって、高開孔率かつ高アスペクト比の導電層を形成することで、液体燃料の拡散性および集電性、導電性の高い燃料電池を提供することが可能となる。また、別の方法としてインクジェット印刷法も使用できる。この場合マスクを用いる必要がないため、工程が簡略化し、かつ高精細の電極パターンを形成することが可能であるため好適である。

【0094】

燃料極導電層104aおよび空気極導電層104bの開孔率は、特に制限されるものではないが、10%以上とすることが好ましく、40%以上とすることがより好ましい。開孔率を10%以上とする場合、燃料極における液体燃料および空気極における空気の拡散のための表面積を広く確保することが可能であり、燃料極触媒層105aへの液体燃料の供給、空気極触媒層105bへの空気の供給を効率よく行なうことができるためである。また、燃料極導電層104aおよび空気極導電層104bの開孔率は、95%以下とすることが好ましく、90%以下とすることがより好ましい。開孔率を95%以下とすることにより、発生した電子が燃料極導電層104aから引き出される前に、燃料極導電層104aより比抵抗の高い燃料極触媒層105aで電子が面方向に移動する距離を短くすることが可能となり、抵抗による電圧ロスを軽減することが可能となるためである。また、燃料極導電層104aから外部回路に取り出された電子が、空気極導電層104bを通じて空気極触媒層105bへ移動する際も同様に、抵抗による電圧ロスを軽減することが可能となる。

【0095】

ここで、一般に、長さL、断面積Sの棒状物体の抵抗Rに関して、R=ρ・L/S(ρ:抵抗率)の式が成り立ち、断面積Sが大きいほど抵抗による電圧ロスを小さくすることができる。特に、燃料極導電層104aおよび空気極導電層104bの層厚の断面積Sは、開孔率に依存し、該開孔率が大きいほど該層厚の断面積Sは小さくなる。開孔率を所定の値に設定した場合、層厚の断面積Sを大きくするには、燃料極導電層104aおよび空気極導電層104bの層厚を大きくすることが好ましい。

【0096】

(触媒層)

本発明の燃料電池における燃料極触媒層105a、空気極触媒層105bとしては、たとえば、触媒を担持した導電体と電解質とを含むものを用いることができる。該触媒としては、たとえばPt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属や、Ni、V、Ti、Co、Mo、Fe、Cu、Znなどの卑金属が例示される。これらを、単独もしくは2種類以上の組み合わせで用いることができる。なお、燃料極触媒層105aと空気極触媒層105bとは必ずしも同種類のものに限定されず、異なる物質を用いることができる。

【0097】

導電体としては、たとえばアセチレンブラック、バルカン、ケッチェンブラック、ファーネスブラック、VGCF、カーボンナノチューブ、カーボンナノホーン、フラーレンなどの炭素粉末や炭素繊維、導電性を有する無機材料、金属を用いることができる。電解質としては、たとえばナフィオン(デュポン社製)、アシプレックス(旭化成社製)、フレミオン(旭硝子社製)、後述する電解質膜に用いられる電解質材料などを用いることができる。撥水性を付与するためにPTFE、PVDFを添加したり、親水性を付与するためにシリカ粒子、吸湿性樹脂等を添加してもよい。

【0098】

(電解質膜)

本発明の燃料電池における電解質膜106は、燃料極触媒層105aから空気極触媒層105bへプロトンを伝達する機能と、燃料極触媒層105aと空気極触媒層105bとの電気的絶縁性を保ち短絡を防止する機能を有する。

【0099】

電解質膜106の材質は、プロトン伝導性を有しかつ電気的絶縁性を有する材質であれば特に限定されず、高分子膜、無機膜またはコンポジット膜を用いることができる。高分子膜としては、たとえばパーフルオロスルホン酸系電解質膜である、ナフィオン(デュポン社製)、アシプレックス(旭化成社製)、フレミオン(旭硝子社製)などが挙げられ、また、ポリスチレンスルホン酸、スルホン化ポリエーテルエーテルケトンなどの炭化水素系電解質膜なども挙げられる。無機膜としては、たとえばリン酸ガラス、硫酸水素セシウム、ポリタングストリン酸、ポリリン酸アンモニウムなどが挙げられる。コンポジット膜としては、スルホン化ポリイミド系ポリマー、タングステン酸等の無機物とポリイミド等の有機物とのコンポジットなどが挙げられ、具体的にはゴアセレクト膜(ゴア社製)や細孔フィリング電解質膜などが挙げられる。

【0100】

(多孔質膜)

なお、本発明の燃料電池の空気極においては、空気極導電層104bと空気極触媒層105bとを覆うように多孔質層を一体形成しても良い。これにより、空気極触媒層105bにおける水の生成によって該空気極触媒層105bが水膜で覆われた際の大気中の空気の供給の阻害や、水が著しく速く蒸発することによる空気極触媒層105bの乾燥を防止できる。

【0101】

該多孔質層の材質および形状は、大気中の酸素を透過させて空気極触媒層105bに供給することが可能であれば特に限定されない。たとえば、カーボンペーパーに代表されるカーボン繊維や金属繊維の不織布、カーボン繊維を束ねて編み上げたクロス、ポリテトラフルオロエチレンを結着剤としカーボン粒子や金属粒子を分散させた撥水性多孔質シート等の電子導電性の材質を用いることができる。電子導電性の材質を用いた場合には、空気極導電層104bから電子を受け取り、空気極触媒層105bに電子を受け渡すことを促進することが可能となる。一方、燃料電池の外部との電気的短絡を抑制することを目的とする場合には、ポリエチレンテレフタレート等のポリエステル等の高分子繊維を束ねて編み上げた布や不織布、ポリテトラフルオロエチレン、ポリイミドの多孔質シート等の絶縁性の材質を用いることが好ましい。

【0102】

(燃料極の構成)

次に、本発明の燃料電池の分離層と燃料極との好ましい構成についてより詳しく説明する。図4は、本発明の燃料電池の燃料極側の部分の好ましい構成の一例について説明する断面図である。本発明において形成される燃料極触媒層は層厚方向の連続孔を有することが好ましい。図4では、本発明の燃料電池における燃料極触媒層205aが層厚方向の連続孔である細孔を有する場合について示している。図4に示す燃料極触媒層205aは、アノード触媒粒子211がアノード導電体210に担持されたアノード触媒担持導電体と電解質209とから構成される。

【0103】

アノード触媒粒子211は、液体燃料をプロトンと電子とに分解し、電解質209は、生成した該プロトンを電解質膜206へ伝導し、アノード導電体210は生成した電子を燃料極導電層204aへ導電する。また、燃料極で生成した排ガスは、細孔212を通過し、分離層203と燃料極導電層204aとの界面に形成される細孔を面方向に通過する他、燃料極導電層204aが多孔質層である場合には、燃料極導電層204a内部の細孔をも面方向に通過して、燃料電池の外部に排出される。

【0104】

なお、本発明において、アノード触媒粒子211を連続状態で存在させることによって燃料極触媒層205a内で生成した電子を燃料極導電層204aまで導電する場合には、アノード導電体210は必ずしも用いなくても良い。

【0105】

電解質209は、液体燃料の分解により生成したプロトンを伝導する機能と液体燃料を含浸する機能とを有する。電解質209は分離層203に接合されていることが好ましい。この場合、分離層203に含浸された液体燃料を、細孔212に漏洩させることなく電解質209に含浸させることが可能となり、アノード触媒粒子211には液体燃料が電解質209を介して供給される。

【0106】

さらに、分離層203は燃料極導電層204aとも接合していることがより好ましい。分離層203が、電解質209に加え燃料極導電層204aにも接合されていることにより、燃料極で生成した排ガスによって細孔212の内圧が上昇しても、燃料極導電層204aが分離層203を支えているため、電解質209と分離層203とが解離することを抑制でき、燃料極触媒層205aへの液体燃料の供給が阻害されず、安定な燃料電池の発電特性が維持できる。

【0107】

図4に示す構成においては、電解質209が液体燃料を含浸させる力を推進力として、液体燃料は分離層203から電解質209に供給される。このため、液体燃料は電解質209に含浸する量よりも多く供給されることがなく、細孔212中に液体燃料が漏洩することはない。これにより、層厚方向の連続孔である細孔212は常に気相状態に保たれる。すなわち、燃料極触媒層205aから、燃料極触媒層205aと分離層203との界面の細孔を介して燃料電池の外部まで、液相を介さない気相の連続した孔が排ガスの排気通路として形成される。このため、液体燃料の燃料電池の外部への漏洩を防止しつつ、アノード触媒粒子211で生成する排ガスを燃料電池の外部に排出するための圧力損失を限りなく小さくすることが可能となり、燃料極触媒層205aにおける圧力の上昇を良好に抑制することが可能となる。

【0108】

燃料極触媒層中の電解質においては、一般に、プロトン伝導性と液体燃料への溶解性とがトレードオフ関係にある。このため、高い発電特性を得るためには電解質の酸性官能基濃度を増加させ、プロトン伝導性を向上させることが求められるが、酸性官能基濃度を高くした場合、トレードオフ関係にある液体燃料への溶解性が増加するため、電解質が液体燃料に溶解してしまい高い発電特性を維持できない問題がある。

【0109】

分離層203が電解質209および燃料極導電層204aに接合されている場合、燃料極触媒層205a中の電解質209に含浸できる量の液体燃料しか該燃料極触媒層205aには供給されないため、燃料極触媒層205a中の電解質209としては、液体燃料に溶解しやすい材料も選択できる。すなわち、高い発電特性を得るために酸性官能基を増加させることで液体燃料への溶解性が増大してしまう材料であっても電解質として用いることが可能となる。

【0110】

<実施の形態3>

図5は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図5においては、燃料極導電層と電解質膜とが接合される場合について示している。本発明において、液体燃料へ完全に溶解してしまう材料のみを電解質として用いる場合、燃料極触媒層205aの形状が維持できなくなる恐れがあるため、図5に示す燃料電池500の構成における燃料極導電層104aと電解質膜106とに表されるように、燃料極導電層と電解質膜とは接合されていることが好ましい。この場合、燃料極触媒層205a中の電解質209が溶解し、該燃料極触媒層205aの形状を維持することが困難になっても、分離層203と燃料極導電層204aと電解質膜206とが接合されていることにより、該燃料極触媒層205aと該電解質膜206とが解離することを抑制でき、安定な燃料電池の発電特性が維持できる。

【0111】

アノード触媒粒子211は、液体燃料の分解のための触媒としての機能を有し、触媒作用に優れる点で、たとえば、材質がPtを主成分とする貴金属であり、形状が粒子径10nm以下の粒子であることが好ましい。

【0112】

アノード導電体210は、アノード触媒粒子211を担持する機能と、電子を伝導する機能とを有する。アノード導電体210の材質は、酸性雰囲気下の所定電位で耐腐食性がある導電性を有した材質であれば限定はされない。たとえば、アセチレンブラック、バルカン、ケッチェンブラック、ファーネスブラックなどの炭素粒子、VGCF、カーボンナノチューブ、カーボンナノホーン、フラーレンなどの炭素繊維、Pt、Au、Pd等の貴金属粒子、Ti、Ta、W、Cr等の耐腐食性を有した金属粒子および繊維を用いることが好ましい。

【0113】

<実施の形態4>

図6は、本発明の好ましい構成の他の例を模式的に示す断面図である。本発明において、図6に示す燃料電池600の構成のように、主に燃料極で生成した排ガスを、燃料極触媒層105aから直接排気経路111を介して燃料電池の外部に排出させる場合には、VGCF、カーボンナノチューブ、カーボンナノホーン等の針状形状のアノード導電体を用いることが好ましい。この場合、燃料極触媒層105aの体積に占める細孔212の体積の割合(以下、単に体積率とも記載する)が増加することで、面方向への排ガスの排出が促進され、燃料極触媒層105aから直接排ガスを燃料電池の外部に排出させることができる。

【0114】

たとえば、板や箔に複数の穴を開けた形状のように、層厚方向に連続した空隙を有した燃料極導電層104aを用いる場合には、排ガスを燃料極触媒層105aの面方向に主に通過させ、排ガスによる燃料極の内圧上昇を抑制するために、図2に示すような燃料極触媒層205aにおける細孔212の該体積率が50%以上であることが好ましい。

【0115】

一方、たとえば、発泡体、焼結体、不織布、線を編んだメッシュ等の形状のように、層厚方向および面方向に連続した空隙を有する燃料極導電層104aを用いる場合には、排ガスは燃料極触媒層205aの層厚方向に主に通過させればよいため、該細孔212の体積率は10%以上であることが好ましい。

【0116】

<実施の形態5>

図7は、本発明の好ましい構成の他の例を模式的に示す断面図である。本発明において、細孔212の体積率を50%以上とし、燃料触媒層205aの面方向に排ガスを燃料電池の外部に排出させる場合、図7に示す燃料電池700の構成のように、燃料極触媒層105aを燃料電池の外部まで引き出すことにより、燃料極触媒層105aに燃料極導電層の機能を付与し、燃料極導電層を省略することができる。

【0117】

図8は、分離層として固体高分子電解質膜からなる液体浸透膜を設けた場合の作用効果について説明する図である。本発明の燃料電池における分離層として、高いプロトン伝導性を有する固体高分子電解質膜を用い、かつ燃料極導電層が層厚方向に連続孔を有する場合、分離層と燃料極触媒層との間でプロトン伝導性が保たれるために下記のような作用効果が得られる。

【0118】

燃料極触媒層に存在するアノード触媒粒子のうち、電解質膜に接していない孤立電解質309a中に位置するアノード触媒粒子311は、電解質膜とのプロトン伝導性の連続性を有しない場合には燃料極での反応に寄与できない。しかし、プロトン伝導性を有する固体高分子電解質膜を分離層として用いる場合には、図8に示すように、分離層303と電解質膜306との間のプロトン伝導性の連続性を付与する連続電解質309bの存在により、燃料極触媒層305aの表面に位置する孤立電解質309aもまた、電解質膜306とのプロトン伝導性の連続性を保つことが可能となる。これにより、孤立電解質309a中に位置するアノード触媒粒子311で発生するプロトンは、孤立電解質309a、分離層303、連続電解質309bの順に経由して、電解質膜306に到達し、反応に寄与することが可能となる。

【0119】

<実施の形態6>

図9は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図9の燃料電池900においては、多孔質基体112を分離層103と燃料極導電層104aとの間に配置する場合について示している。

【0120】

図9に示す燃料電池900には、燃料極触媒層105a、燃料極導電層104aおよび多孔質基体112からなる燃料極と、電解質膜106と、空気極触媒層105b、空気極導電層104bからなる空気極と、が形成されている。燃料極触媒層105aに接して分離層103、多孔質基体112が設けられ、さらに筐体102が設けられている。すなわち図9においては、多孔質基体、燃料極導電層、燃料極触媒層、電解質膜、空気極触媒層、空気極導電層、の順に接合された積層構造が形成される場合について示している。

【0121】

図9に示す構成においては、筐体102と分離層103とによって液体燃料室107が形成されている。また、多孔質基体112は面方向に燃料電池900の外部まで連続し、該分離層103および該多孔質基体112は、該燃料極触媒層105aに隣接するように構成される。

【0122】

液体燃料は液体燃料室107内に充填されており、分離層103を透過することにより隣接した燃料極触媒層105aに供給される。また、燃料極触媒層105aで生成した排ガスは、隣接する多孔質基体112中を通過して、燃料電池の外部に排出される。この場合、層厚方向にのみ連続した開孔を有する燃料極導電層104aと、分離層103、燃料極触媒層105aおよび多孔質基体112との界面が、細孔のない状態で接合されていても、排ガスを燃料極触媒層105aから多孔質基体112中を経て燃料電池の外部に排出することが可能となる。

【0123】

<実施の形態7>

本実施の形態では、本発明の燃料電池を組み込んだ燃料電池システムの典型的な例について説明する。図10は、本発明の燃料電池を用いた燃料電池システムの例について説明する図である。なお以下で特に言及していない燃料電池の詳細な構成については実施の形態1と同様の構成が好ましく採用され得る。

【0124】

図10に示す燃料電池システム1000は、燃料供給孔414が設けられた燃料電池1001と燃料容器1002とから構成され、さらに燃料容器1002は、燃料供給室416、燃料収容室417、圧力調節機構418から構成される。燃料収容室417には液体燃料が充填されており、筐体402と分離層403とで閉塞された空間として液体燃料室407が設けられ、筐体402と燃料収容室417とは、少なくとも1箇所以上の燃料供給孔414で繋がれている。これにより、燃料収容室417から燃料供給孔414を介して液体燃料室407に液体燃料が供給される。

【0125】

燃料収容室417は燃料供給孔414により燃料電池1001の液体燃料室407にのみ繋がっており、外部からは隔離されている。また、燃料供給室416は燃料収容室417を覆うように構成され、燃料供給室416には1箇所以上の圧力調節機構418が設けられている。該圧力調節機構418を設けることにより、燃料供給室416の内部を大気圧に保つことができる。

【0126】

燃料電池1001の動作時においては、液体燃料室407に充填されている液体燃料は、分離層403を介して燃料極触媒層405aで消費される。本実施の形態の燃料電池1001においては、実施の形態1で説明したのと同様の液体浸透膜からなる分離層403を用いており、燃料極触媒層405aで生成した排ガスは液体燃料室407に排出されることはない。このため、液体燃料の消費により液体燃料室407の内圧が低下し大気圧よりも小さくなる。図10に示すように、燃料供給室416に圧力調節機構418が設けられている場合、燃料供給室416の内圧は大気圧に保たれており、燃料収容室417に充填されている液体燃料は、燃料供給孔414を通って液体燃料室407に供給される。

【0127】

また、燃料収容室417としては、可撓性を有する材質からなる燃料袋を好ましく使用でき、この場合、燃料収容室417に充填された液体燃料の体積が減少することによる内圧の低下は、燃料収容室417がつぶれることにより補われ、燃料収容室417の内圧は常に大気圧に保たれる。

【0128】

次に本発明の燃料電池システム1000における各構成要素について説明する。燃料容器1002は、燃料電池1001に対して着脱可能であるように構成されることが好ましく、この場合、燃料容器1002の内部に充填されている液体燃料の消費後、該燃料容器1002を燃料電池1001から取り外し、液体燃料が充填された新しい燃料容器1002と交換することが出来る。このような構成をとる場合、燃料電池システム1000は、燃料容器1002を順次交換することで長時間動作が可能となる。

【0129】

燃料供給室416は、外部から燃料収容室417を保護する機能を有する。燃料供給室416の材質は、たとえば、アクリル、ポリエチレンテレフタレート等のプラスチックや、ステンレス、アルミニウム等の金属のように、燃料収容室417が外的な要因により押しつぶされることのない所定の剛性を有した材質が好ましい。

【0130】

燃料収容室417は、液体燃料の揮発を防止する機能を有する。また、可撓性を有する材質からなる場合には、液体燃料の体積の減少により容量が減少して、該燃料収容室417の内圧を常に大気圧に保つ機能をも有する。燃料収容室417の材質は、たとえば、ポリイミド、ポリエチレンテレフタレート、ポリエチレン、ポリアリレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエーテルスルホン、ポリフェニレンオキサイド、ポリ四フッ化エチレン、ポリフッ化ビニリデン等のプラスチック素材であることが好ましい。さらには、液体燃料の揮発をさらに抑制するため、アルミニウム箔を該プラスチック素材によりコーティングした素材を用いることがより好ましい。

【0131】

<実施の形態8>

図11は、本発明の燃料電池を用いたアクティブ型の燃料電池システムの例について説明する図である。図11に示す燃料電池システム1100においては、燃料容器1102から燃料電池1101に液体燃料を供給するために、液体ポンプ419を備えた燃料供給孔414、および燃料供給流路420が設けられている。また燃料供給流路420から液体燃料を燃料収容室417に排出するための燃料排出孔421が設けられている。

【0132】

燃料電池1101の動作時においては、液体ポンプ419等の外部動力を用いることにより、液体燃料は燃料容器1102から強制的に燃料供給孔414を経て燃料供給流路420へ供給され、燃料排出孔421より排出され、燃料容器1102に戻る。

【0133】

燃料供給流路420を流れる液体燃料は、分離層403を介して燃料極触媒層405aで消費される。本実施の形態の燃料電池1101においては、実施の形態1で説明したのと同様の液体浸透膜からなる分離層403を用いており、燃料極触媒層405aで生成した排ガスは液体燃料室407に排出されることはない。このため、従来のアクティブ型燃料電池システムで起こり得る問題である、燃料供給流路420に排ガスが滞留し燃料極触媒層405aへの液体燃料の供給が阻害されるという問題を解決できる。

【0134】

なお、従来のアクティブ型燃料電池システムでは、液体燃料の流速を燃料供給流路内に排ガスが滞留しない所定の流速に設定しなければならなかったが、本実施の形態のアクティブ型燃料電池システムでは、該流速を従来よりも低減することができるため、小型のポンプを用いることが可能となり、燃料電池システムを小型化することができる。

【0135】

<実施の形態9>

図12は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図であり、図13は図12に示す燃料電池1200のVI−VI断面を示す図である。本発明においては、分離層を、層厚方向に貫通する開孔を有する層とすることも好ましい。この場合、液体燃料が該開孔を通過して燃料極に供給され、該開孔は本発明の排気通路の一部をなすことが好ましい。層厚方向に貫通する開孔を有する分離層を設ける場合について図12および図13を参照しながら説明する。なお以下で特に言及していない燃料電池の詳細な構成については実施の形態1と同様の構成が好ましく採用され得る。

【0136】

図12に示す燃料電池1200には、燃料極触媒層505a、燃料極導電層506aおよび多孔質基体507aからなる燃料極503と、電解質膜502と、空気極触媒層505b、空気極導電層506bおよび多孔質基体507bからなる空気極504と、が設けられ、燃料極503に接して分離層508が設けられ、さらに筐体511が設けられている。図12に示す構成においては、筐体511と分離層508とによって液体燃料室510が形成されている。また分離層508には層厚方向に貫通する開孔509が設けられ、液体燃料は、該開孔509を通過して供給される。

【0137】

液体燃料は液体燃料室510内に充填されており、分離層508の開孔509から層厚方向に透過して燃料極503内に供給される。分離層508の開孔509は本発明における排気通路の一部をなしており、典型的には、燃料極503での液体燃料の分解により生成した排ガスは、分離層508の開孔509から分離層508の内部に形成されている面方向に連続した排気通路を伝って面方向に移動し、燃料電池の外部に排出される。

【0138】

図12に示す構成においては、上記の機構により燃料極で生成した排ガスを面方向に移動させて排出するため、開孔509を多く設けても液体燃料室に排ガスを混入させないことが可能である。また、層厚方向に二酸化炭素を排出し、その排出先を外気に開放するとき、液体燃料は面方向に供給されるため、開孔からの液体燃料の移動距離が長くなってしまうが、本発明においては、面方向に排ガスを排出することによって、該開孔509を介して燃料極503全体に液体燃料を行き渡らせる際の開孔509からの液体燃料の移動距離が短くなるため、圧損を軽減する事が可能となり、極力電力を使用せずに、重力や微差圧を利用したパッシブ燃料供給を行なうことが可能となる。

【0139】

また、開孔509を有する分離層508を設けることにより、燃料極503で生成した排ガスが分離層508のガス排出細孔に引き込まれる際に燃料極503中の該排ガスの抜けた空間に負圧が生じ、該空間に液体燃料が引き込まれるため、液体燃料の供給が促進され、高出力かつ安定した発電を行なうことが可能となる。

【0140】

図12に示す燃料電池1200においては、燃料極503を構成する各層および分離層508が接合されていることが好ましい。さらに、分離層508、多孔質基体507a、燃料極導電層506a、燃料極触媒層505a、電解質膜502、空気極触媒層505b、空気極導電層506b、多孔質基体507bの順に積層、接合されていることが好ましい。上記の接合がされていることによって各層の間の界面での接触抵抗を小さく維持し、かつ分離層508の開孔509およびガス排出細孔が押し潰されることを回避できる。また、分離層508を多孔質層とする場合において、燃料極503で生成した排ガスの圧力によって膨らんでいた多孔質の分離層508が、スイッチをオフにした時や取り出し電流が少なくなったときに縮むことで燃料極導電層506aと分離層508との間に空間ができたとしても、上記のような接合構造により燃料極触媒層505aと燃料極導電層506aとの間の電気伝導性は確保されている事から、気液分離の効果を発揮する程度の距離であれば、オーミック抵抗の増加による顕著な出力の低下が起こらず、長期信頼性に優れ、排ガスの排出効率にも優れる燃料電池が得られる。

【0141】

上記の接合は、たとえばホットプレス法により、分離層508、多孔質基体507a、燃料極導電層506a、燃料極触媒層505a、電解質膜502、空気極触媒層505b、空気極導電層506b、多孔質基体507bを融着する方法などにより行なうことができる。たとえば触媒層中の高分子バインダーや多孔質基体の撥水処理面の高分子バインダーなどがホットプレス時の熱で変形することにより、3次元的なアンカー効果で接合を確保できる。これにより、たとえば支持基材で挟み込み、ボルトやナットなどにより締め付けを行なうこと等による外部圧力をかけることなく、導電層と触媒層との電気的な接触を良好に保つことができる。また、該外部圧力をかけるためには、燃料極触媒層505aおよび空気極触媒層505bの領域に圧力をかけるための部位が押し付けられるため、燃料や空気の供給を妨げることになる。このため、該外部圧力をかけない方法は、燃料や空気の供給を阻害せず、特に十分な空気の供給ができる点でも有利である。

【0142】

上記の接合の順は、上記に限定されるものではないが、導電層と電解質膜とが接合されていることがより好ましい。こうすることで、多孔質の触媒層を挟んで電解質膜と導電層とが接合されている構造に比べ、より接着強度を増強することが可能となる。また、導電層と電解質膜との界面においては、プロトンおよび電子のやりとりがないため、電気伝導性および/またはプロトン伝導性の機能を必ずしも必要とせず、より安価な接着剤による接着層を介して接合することが可能である。

【0143】

なお本発明において設けられる分離層は、典型的には、図12に示すように、分離層508の一端が燃料電池の外部に接するように開放されて設けられる。この場合、燃料極503で生成した排ガスが、分離層508から揮発性有機物質を除去するフィルター機能を有する排出口を介して燃料電池の外部へ排出されるよう、該フィルター機能を有する排出口を好ましく設けることができる。この場合、より安全かつ薄型の燃料電池が得られる。

【0144】

電解質膜502の材質としては、電解質膜106について前述したのと同様のものが好ましく採用され得る。

【0145】

燃料極503には、燃料容器(図示せず)から液体燃料室510を介して液体燃料が供給される。液体燃料室510への液体燃料の供給方法としては、液体燃料を燃料容器から自然落下させる方法や、毛管力を有する多孔質体を利用して燃料容器から液体燃料室510に液体燃料を引き込む方法、燃料容器にあらかじめ付与された圧力発生機構による差圧での供給方法、燃料容器外の液体燃料配管中に設けられた圧力発生機構による差圧での供給方法、液体燃料を気化させて蒸気供給する方法などが挙げられる。上記以外の燃料供給方法においても、液体燃料が燃料容器から供給されて燃料極503表面に接触できる供給方法であれば、本発明の効果は発揮される。なお図12には例として液体燃料の自重によって燃料供給する構成を図示している。

【0146】

図12に示す構成においては、燃料極503で生成した排ガスは開孔509の側面から分離層508の内部に吸い込まれ、分離層508内の排気通路を面方向に移動して燃料電池の外部に排出される。

【0147】

図12に示す分離層508は、図1に示す分離層103と同様の構成材料からなる液体浸透膜とされても良いが、開孔部以外の領域からの液体燃料の浸入を防ぐために十分な撥水性を有し、かつ分離層508の開孔509の側面から分離層508内部を介した排ガスの排出効率を設計通り確保するための面方向に連続した細孔を排気通路として内部に有するものが好ましく、剛性に関する制限は受けない。十分な撥水性を有する構成材料としては、たとえば、オレフィン系樹脂、芳香族ポリエステル樹脂、フッ素系樹脂等の疎水性の化学繊維で形成された不織布や発泡体、焼結体、カーボン繊維の表面が撥水処理されたカーボンペーパー、カーボンクロス等が例示できる。オレフィン系樹脂としては、たとえばPP(ポリプロピレン)やPE(ポリエチレン)等、芳香族ポリエステル樹脂としては、たとえばPET(ポリエチレンテレフタレート)等、フッ素系樹脂としては、たとえばPTFE(ポリテトラフルオロエチレン)等が挙げられる。上記の化学繊維の分割繊維/複合繊維による不織布や発泡体、焼結体も好ましい。また、セラミックなどの無機材料も好ましく採用される。なお、排ガスを開孔の側面からのみ分離層の排気通路に吸い出す時に比べて、燃料極表面からも分離層内部に排ガスを排出できる構造を用いた時の方が排ガスの排出効率が上がるため、分離層の排気通路は、面方向に揃っているよりも、3次元的に細孔のネットワークが繋がった形状により形成されることがより好ましい。すなわち、燃料極との接触面にも多数の細孔が存在することがより好ましい。

【0148】

なお分離層508として分離層103と同様の液体浸透膜を用いる場合には、開孔509から分離層508の内部を介して排ガスを排出できるよう、分離層508の内部に面方向に連続した細孔を排気通路として有するものを用いることが好ましい。

【0149】

排ガスが分離層508の開孔509の側面に触れる頻度が高いほど排ガスが液体燃料から分離されやすいので、開孔509の径は、液体燃料を透過できる範囲内でできるだけ小さいことがより好ましい。また、液体燃料を均一に供給するために、たとえば図13中のピッチBで表される開孔509の間隔は、燃料極503表面において等間隔とされることが好ましい。または、発電時の取り出し電流が大きく、生成する排ガスの排出量が多い燃料電池に適用する場合は、該排ガスが燃料電池の外部へ排出される方向や、燃料電池の中心から外周への方向に向かって、開孔509を疎にすることがより好ましい。この場合、排ガスの排気通路を良好に確保し、高出力かつ安定な発電特性を有する燃料電池が得られる。

【0150】

以下に、本実施の形態における分離層の作用効果についてより詳しく説明する。図14は、本発明の燃料電池を、燃料極が鉛直下方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図であり、図15は、図14に示す状態から一定時間経過した後の排ガスの動きについて模式的に説明する断面図であり、図16は、本発明の燃料電池を、燃料極の主面が鉛直上方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図であり、図17は、本発明の燃料電池を、燃料極が鉛直上方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図であり、図18は、従来技術の燃料電池を、燃料極が鉛直下方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図である。なお燃料極の主面とは、ここでは排ガスが燃料電池の外部に排出される面、すなわち排出口等が形成され得る側の面を意味する。

【0151】

図14〜図18における白抜き矢印は、燃料極で生成する排ガスの気泡の動線を表している。なお図12と同様の構成を有する部分には図12と同一の参照符号を付すとともに、触媒層、導電層、電解質膜は省略して示している。

【0152】

図14に示したように、燃料極503が鉛直下方になるように燃料電池1200を設置した場合、開孔509以外の場所において燃料極503表面から離れた排ガスの小さな気泡712は分離層508で分離される。開孔509に出てきた小さな気泡712は、側面の分離層508に触れた時に分離される。図18に示すように、多孔質基体1807と筐体1811との間に分離層がない場合には、気泡713が長時間成長し続けるが、分離層がある場合には、図15に示したように、一定時間経過後、分離層508の側面に触れずに成長した気泡713が該側面に触れた時に分離層508に吸い込まれる。よって、図14に示すような配置においては、開孔全面が気泡で埋まっている時間を、図18で示したような分離層がない場合に比べて短くすることができる。

【0153】

一方、図16に示したように、燃料電池1200を、燃料極の主面が鉛直上方になるように設置した場合には、開孔に出てきた気泡712は浮力で上方の分離層に吸い込まれるので、開孔が気泡で埋まっている時間を短くすることができる。

【0154】

図17に示したように、燃料電池1200を燃料極が鉛直上方になるように設置した場合、分離層508に触れずに開孔509から出てきた小さな気泡712は、筐体511の液面側に溜まるが、開孔509から燃料極表面への燃料供給の妨げにはならない。筐体511に成長した気泡は、設置方向が変わるか、もしくはさらに気泡の大きさが成長することで、一部が分離層508に触れた時に分離層508内部に吸い込まれるため、燃料供給の妨げにならない。

【0155】

以上のように、分離層に層厚方向に貫通する開孔を設け、該開孔が排気通路の一部をなすことによって、開孔の側面から排ガスを分離層内に引き込んで面方向に排出するという構成が用いられる場合、燃料電池の動作方向に関わらず安定かつ良好な発電特性を得ることができる。

【0156】

燃料電池1200における空気極504は、燃料極503と同じく、電解質膜502に順次積層された、空気極触媒層505bと、空気極導電層506bと、多孔質基体507bとを備える。空気極504には、空気中の酸素が酸化剤として供給される。空気の供給方法としては、空気極を大気に開放する方法や、フィルターを介して送風ファン、送風ポンプ、もしくはコンプレッサで供給する方法などが挙げられる。

【0157】

本発明においては、電解質膜に、燃料極、空気極それぞれの触媒層、導電層および多孔質基体が順次積層され接合され、かつ、燃料極および空気極の導電層が多孔質基体および触媒層のうちの少なくとも一方に埋め込まれていることが好ましい。ここで、埋め込まれている状態とは、導電層が開孔部を有し、かつ、多孔質基体および触媒層のうちの少なくとも一方が導電層の該開孔部まで入り込んでいる状態のことを指す。このような構造を備える燃料電池においては、導電層が電極と電解質膜との複合体の支持材としても機能するため、燃料電池の寸法安定性を向上させることが可能となる。また、導電層の開孔部に触媒層が入り込んでいる場合、導電層が触媒層において芯の役割を果たすため、触媒層の物理的強度が向上し、触媒層を所定の層厚よりも厚く形成することが可能である。また、導電層と触媒層との接触面積が増大するため接触抵抗が軽減される。さらに、該接着面積の増大により接着性が向上し剥離をより良好に防止できる。

【0158】

一方、導電層の開孔部に多孔質基体が入り込んでいる場合、多孔質基体と触媒層との間の距離が短くなるため、多孔質基体と触媒層との間での液体燃料および生成排出物の受け渡しが円滑化される。図12には、燃料極503の燃料極導電層506aが燃料極触媒層505aおよび多孔質基体507aに埋め込まれ、また、空気極504の空気極導電層506bが空気極触媒層505bおよび多孔質基体507bに埋め込まれてなる例を示している。

【0159】

なお、図12では、多孔質基体を設ける燃料電池の例について示しているが、本発明では該多孔質基体を設けない構成も可能である。すなわち本発明においては、燃料極が燃料極触媒層および燃料極導電層からなり、空気極が空気極触媒層および空気極導電層からなる構成とされても良い。

【0160】

本実施の形態では、層厚方向に貫通する開孔509が設けられた分離層508を用いる例について説明したが、本実施の形態のように多孔質基体が積層される場合においても、実施の形態1において説明したような液体浸透膜を、層厚方向に貫通する開孔を設けずに用いることもできる。この場合、分離層の内部および/または分離層と多孔質基体との界面に排気通路が形成されていれば良い。

【0161】

燃料電池1200において、燃料極触媒層505aでの発電反応により得られた電子は燃料極導電層506aにおいて集電され外部に取り出される。燃料極触媒層505aと燃料極導電層506aとが接合される場合、外部圧力がない状態においても触媒層505aと燃料極導電層506aとの電気的な接続が良好に実現されている。燃料極導電層506aから外部回路に取り出された電子は、空気極導電層506bを通って空気極触媒層505bに供給され反応に使用される。空気極導電層506bと空気極触媒層505bとが接合される場合には、燃料極と同様に、導電層と触媒層との電気的な接続の抵抗値を下げることが可能であるため、発電効率を向上させることが可能である。また外部圧力がない場合には面内圧力のばらつきが生じ難いため安定した発電特性が付与される点でも有利である。

【0162】

また、該外部圧力をかけるためには、燃料極触媒層505aおよび空気極触媒層505bの領域に圧力をかけるための部位が押し付けられるため、燃料や空気の供給を妨げることになる。このため、該外部圧力をかけない方法は、燃料や空気の供給を阻害せず、特に十分な空気の供給ができる点でも有利である。

【0163】

燃料極触媒層505a、空気極触媒層505b、燃料極導電層506a、空気極導電層506bとしては、燃料極触媒層105a、空気極触媒層105b、燃料極導電層104a、空気極導電層104bと同様の材質および形状が好ましく採用され得るため、ここでは説明を繰り返さない。

【0164】

本発明における多孔質基体507a,507bは、必ずしも必須の構成要件でないが、多孔質基体を用いる場合、燃料極503における多孔質基体507aに毛細管力を持たせることによって効率のよい燃料供給が可能となるという利点がある。本明細書において「多孔質」とは、特に空孔率が5%以上、好ましくは30%以上のものと定義する。多孔質基体の空孔率は、たとえば多孔質基体の容積と質量とを測定し、多孔質基体の比重を求め、これと多孔質基体の構成材料自体の比重より、下記式、

空孔率(%)=(1−(多孔質基体の比重/構成材料自体の比重))×100

により算出することができる。

【0165】

多孔質基体507a,507bとしては、たとえば発泡金属、焼結金属粒子、カーボン成形体、セラミック成形体などの導電性を有するものや、繊維束や高分子成形体などであって導電性を有しないものを用いることができる。また、流体透過を阻害しない導電層を表面に形成した非導電性多孔質基体を用いてもよい。多孔質基体507a,507bとして導電性を有するものを用いると、多孔質基体507aに、燃料極導電層506aの燃料極触媒層505aからの電子の集電、および面方向への導電を補助するという役目を付与でき、抵抗ロスを軽減させることが可能となるという利点がある。また、多孔質基体507bにおいても、空気極導電層506bにおける空気極触媒層505bへの電子の供給および面方向への導電を補助する役目を付与でき、同様に抵抗ロスの軽減効果を得ることが可能である。なお、多孔質基体507a,507bとしては、少なくとも導電性粉末とバインダーとを構成材料として混錬したペーストから作製することも可能である。

【0166】

また、多孔質基体507a,507bの表面が撥水性を有するようにされることも好ましい。多孔質基体507a,507bにおける燃料極導電層506aおよび空気極導電層506bと接合する側の表面が撥水性を有すると、多孔質基体507a,507bの細孔が液体燃料等により目詰まりを起こすことを回避できる。これにより、燃料極触媒層505a中および空気極触媒層505b中において効率のよい排ガスの排出、空気供給を行なわせることが可能となり、触媒層中の有効触媒面積が向上し発電特性を向上させることが可能となる。多孔質基体表面への撥水性の付与は、たとえば、PTFEを含む撥水層などを多孔質基体表面に形成することで実現される。

【0167】

前述のように、分離層508は燃料極に接合されていることが好ましく、接合によって、分離層508と燃料極との界面距離が短い状態で長期間維持されるため、長期間安定して排ガスの分離、排出が可能な分離構造を備える燃料電池が得られる。ここで、分離層508と燃料極との界面の全面を接着剤などで接合すると排ガス排出の妨げになるので、1点以上の点で分離層508の非開孔部と燃料極とが接合されていることがより好ましい。

【0168】

<実施の形態10>

図19は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図19においては、分離層の非開孔部と燃料極とが接合される場合について示している。なお図19において図12と同様の機能を有する部分については図12と同一の参照符号を付している。図19に示す燃料電池1900においては、接着層1220を介して分離層508の非開孔部と燃料極の多孔質基体507aとが接合されている。

【0169】

図20は、図19に示す燃料電池において発電時に燃料極で生成した排ガスの気泡713と液体燃料の動きとについて模式的に説明する断面図である。図20において、排ガスの動きを白抜き矢印、液体燃料の動きを黒矢印で示している。図20に示すように、分離層508と多孔質基体507aとの界面にわずかな隙間ができて排ガスが一時的に滞留した時も、成長した気泡713は分離層508に触れた瞬間に該分離層508内に吸い込まれるため、負圧が生じ液体燃料を引き込むという対流が起こる。これにより、より効率の良い燃料供給が可能となる。接着層1220としては、不純物イオンなどの溶出を抑えるため、架橋剤、可塑剤などとして、金属系の配合剤や硫黄化合物、不揮発性有機化合物を使用していないような有機高分子を主成分とした接着剤を用いることが好ましい。たとえば、耐熱性および耐水性を有する接着剤として、シリコーン樹脂、エポキシ樹脂、オレフィン樹脂、フッ素系樹脂などを主成分とする接着剤を好ましく使用できる。

【0170】

<実施の形態11>

図21は、本発明の好ましい構成の他の例を模式的に示す断面図である。なお図21において図12と同様の構成を有する部分については図12と同一の参照符号を付している。図21に示す燃料電池2100においては、分離層508の一端が排出室1421内に開放され、燃料極からの排出排ガスがその排出室1421内から揮発性有機物質を除去するフィルター機能を有する排出口1422を介して燃料電池の外部へ排出される。分離層508の面方向の排ガス排出のための細孔は排出室1421中の大気と連通しているため、分離層508に取り込まれた排ガスは、該排ガスが発生する時に生じる差圧により細孔を通って速やかに排出室1421へ伝達される。この際に、液体燃料のメタノール蒸気も同様に分離層508に取り込まれ排出室1421へ伝達されるが、揮発性有機物質を除去するフィルター機能を有する排出口1422から排出するため、安全性を向上させた気液分離構造となっている。なお、本発明における燃料電池によれば、燃料極で生成した排ガスを面方向に移動させて燃料電池の外部に排出する構造のため、層厚方向に排出する構造に比べ、排出室を設けた時の厚みを薄くした燃料電池を提供することが可能となる。

【0171】

<実施の形態12>

これまで、電解質膜としてカチオン交換膜を用いた燃料電池に関して言及してきたが、本発明はアニオン交換膜を用いた燃料電池、特にアルカリ型ダイレクトアルコール燃料電池においても同様の作用を及ぼす。たとえば、アニオン交換膜を使用したアルカリ型燃料電池において燃料としてメタノールを使用した時には、下記に示す反応、

燃料極:CH3OH+6OH-→CO2+5H2O+6e-

空気極:3/2O2+3H2O+6e-→6OH-

により発電を行なう。

【0172】

アニオン交換膜を用いたメタノール燃料電池においては、燃料極に接触した燃料は水酸化物イオンと反応して、二酸化炭素と水とを生成する。また空気極において、酸素と水とが反応して水酸化物イオンを生成し、アニオン交換膜を経て燃料極へ伝達される。このときに、電子が外部負荷を通って燃料極から空気極に移動し電力として取り出される。

【0173】

このとき、燃料極で生成した二酸化炭素からは、水酸化物イオンとの下記の反応、

反応1:CO2+2OH-→CO32-+H2O

を経て炭酸イオンが生成する。

【0174】

アニオン交換膜を用いた燃料電池においては、上記の反応において燃料極のpHが下がり、燃料極のアルコール酸化活性を低下させることや、生成した炭酸イオンが電解質膜を劣化させることが課題となっている。本発明によれば、二酸化炭素ガスを効率良く燃料極外部へ排出することで、上記の反応1の進行を遅らせることが可能であることから、上記したアルコール酸化活性の低下や電解質膜の劣化といった問題を緩和することができる。

【0175】

また、燃料極で生成した排ガスは高濃度の液体燃料中を通過せず、分離層から面方向に排出されるため、層厚方向に排出する時に比べ高濃度の液体燃料に触れている距離が短く、二酸化炭素が液体燃料に溶け込む量を減らす事が可能であるため、上記の劣化を緩和することが可能である。

【0176】

<実施の形態13>

図22は、本発明の好ましい構成の他の例を模式的に示す断面図である。燃料電池2200は、液体燃料室1510、排出室1521、空気室1523を備え、それぞれがカートリッジ2210に備えられた、燃料極用燃料室1531、燃料極用排出室1532、空気極用排出室1533と、それぞれコネクタ1534,1535,1536で接続できるようになっている。図22における図12と同様の構成については図12と同一の参照符号を付している。図22の燃料電池2200では、電解質膜1502としてアニオン交換膜を用いる場合について示している。図22に示すコネクタのオスメスに関しては、図22で図示したものに限られず、いずれの組合せも使用できる。

【0177】

大気中から取り込まれた空気が空気極において反応した後、空気極用排出室1533に排出されることにより生成する空気極排ガスと、燃料極においてメタノールが反応した後の生成排ガスおよび液体燃料の蒸気が燃料極用排出室1532に排出されることにより生成する燃料極排ガスは、共に揮発性有機物質を除去するフィルター機能を有する排出口1537を介して外部へ排出されることが好ましい。排出口1537の位置は、たとえばユーザーに不快を与えない位置になるよう適宜設計し、排ガスを該排出口1537に誘導することが可能である。また排出口の数は、デザイン上の観点などにより図22に示す排出口1537のように一つにし、燃料極用排出室1532の排出口が空気極用排出室1533の排出口を兼ねるように構成することができる。

【0178】

空気極の排出空気中においては、クロスオーバーによって電解質膜1502を透過したメタノールと空気極の酸素との酸化反応が進行する際に、中間生成物としてホルムアルデヒドやギ酸が生じることが知られている。しかし本発明の構造をとることで、燃料電池2200から外部へ排出する排ガスは全て、フィルターを通って揮発性有機物質を取り除かれるので、安全性を向上させた燃料電池を提供する事が可能となる。また、カートリッジ2210に揮発性有機物質を除去するフィルターを設けることで、カートリッジの交換と同時にフィルターの交換も行なう事が可能となる事から、安全性を長期間確保する事が可能となる。コネクタ1535,1536に逆止効果を付与し、燃料極用排出室1532、空気極用排出室1533からそれぞれ排出室1521、空気室1523へ排ガスが戻らないときは、燃料極用排出室1532と空気極用排出室1533とは一つの室でも構わない。こうすることで、カートリッジ2210における排出室の構成要素が簡略化され、カートリッジ2210の小型化、低コスト化を図ることができる。

【0179】

燃料極用燃料室1531内の液体燃料は、たとえばバネなどで構成される加圧機構1539によって生じた圧力で可動板1538が動くことにより、液体燃料室1510に押し出されることができる。加圧機構は上記方法に限定されるものではなく、ブタン等の液化ガスによる気化圧を利用することも可能である。

【0180】

燃料極に投入された液体燃料は、反応に使用される以外に、電解質膜1502を介して燃料極から空気極へ透過することでも消費される。ある一定時間に燃料極の反応で消費される燃料の総量をM1、電解質膜を透過する燃料の総量をM2、反応で消費される水の総量をW1、電解質膜を透過する水の総量をW2としたとき、カートリッジ2210の液体燃料の濃度は、燃料/水の比を(M1+M2)/(W1+W2)に設定される事が好ましい。この場合、反応が進むにつれて水と液体燃料とのうち一方が燃料極に多く残ることによって他方の供給が拡散のみの供給となり燃料極の反応が燃料供給律速に陥る事を抑制することが可能となる。

【0181】

<実施の形態14>

本発明はまた、上述の燃料電池または燃料電池システムを搭載した電子機器をも提供する。図23は、本発明の電子機器の構成の一例を模式的に示す図であり、図24は、本発明の電子機器の構成の一例について説明するブロック図である。図23および図24に示す電子機器51において、燃料電池システム52は、たとえば、燃料電池50、液体燃料タンク53、DC/DCコンバータ54、制御回路55、二次電池56、充電制御回路57から構成される。図24中において、液体燃料タンク53は燃料電池システムの構成要素の一部に含まれているが、燃料電池システムの外部に別途取り付けることも可能である。

【0182】

燃料電池は、液体燃料タンク53から液体燃料を、大気中から空気または酸素をそれぞれ取り込むことにより発電を行なう。発電の際に生成した二酸化炭素、および排出排ガスとしての空気は、揮発性有機物質除去フィルターを通って排出口64から燃料電池システムの外部に排出される。燃料電池50においては、取り出し電圧が、DC/DCコンバータ54により電子機器負荷の所望の電圧へ昇圧もしくは降圧される。また燃料電池50は電子機器負荷58へ電気的に直列に接続されている。図24に示す燃料電池システム52の構成においては、ダイオード59,60により電流の逆流を防止しているため、二次電池56の電圧が燃料電池の発電時の電圧より高いときは、二次電池側から多くの電流が流れるハイブリッド制御が構成されている。なお二次電池56にかえてキャパシタが配置されても良い。また、二次電池56の代わりに、電子機器51に搭載されている二次電池(図示せず)を用いてもよい。

【0183】

図24に示す構成においては、燃料電池電圧検出器63により燃料電池50の発電時の電圧を検出し、パルス的なピーク電流時など、燃料電池50の検出電圧がある設定閾値を下回った時は、スイッチ61をオフに、スイッチ62をオンに切り替えることにより、二次電池もしくはキャパシタにより出力を補う制御が可能である。充電制御回路57は、二次電池56の残存容量を検出しながら該二次電池の充電を制御する。燃料電池50は、通常、単セルあたりの出力電圧が1V以下であるため、所望の電圧を得るために、単セルを電気的に直列に接続することが好ましい。

【0184】

[実施例]

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0185】

<燃料電池1の作製>

電解質膜として、40×40mm、厚さ約175μmのナフィオン(登録商標)117(デュポン社製)を用いた。

【0186】

触媒ペーストは以下の手順で作成した。Pt粒子とRu粒子とカーボン粒子とからなる、Pt担持量が32.5wt%、Ru担持量が16.9wt%の触媒担持カーボン粒子(TEC66E50、田中貴金属社製)と、20wt%のナフィオンのアルコール溶液(アルドリッチ社製)と、イソプロパノールと、ジルコニアボールとを、所定の割合でPTFE製の容器に入れ、攪拌機を用いて500rpmで50分間の混合を行なうことにより、燃料極用の触媒ペーストを作製した。また、Pt粒子とカーボン粒子とからなるPt担持量が46.8wt%の触媒担持カーボン粒子(TEC10E50E、田中貴金属社製)を用いて、燃料極用の触媒ペーストの作製条件と同様に、空気極用の触媒ペーストを作製した。

【0187】

上記の燃料極用の触媒ペーストを、電解質膜であるナフィオン117の一方の面に、触媒担持量が2mg/cm2となるように、23×23mmのウィンドウを有したスクリーン印刷版を用いて、該ナフィオン117の中心に燃料極用の触媒ペーストを塗布した。その後、室温にて乾燥させることで、約30μmの厚みの燃料極触媒層を形成した。

【0188】

同様に、該ナフィオン117のもう一方の面の中心に、燃料極触媒層と重なる位置に、触媒担持量が3mg/cm2となるように、上記と同様の方法でスクリーン印刷を行なって、該燃料極用の触媒ペーストを塗布し、室温にて乾燥させることで、約20μmの厚さの空気極触媒層を形成した。以後、ナフィオン117に燃料極触媒層および空気極触媒層を形成したものを、CCM(Catalyst Cuated Membrean)と記載する。

【0189】

本発明における燃料極導電層である多孔質アノード導電層、および本発明における空気極導電層である多孔質カソード導電層として、線径70μmφ、100meshの金メッシュ(ニラコ社製)を23×50mmのサイズに切り出して用いた。以後、多孔質アノード導電層用の金メッシュをアノード金メッシュ、多孔質カソード導電層用の金メッシュをカソード金メッシュと記載する。

【0190】

本発明における多孔質基体である多孔質層として、片面に撥水処理層を形成したカーボンペーパー(SGL社製BC31)を23×23mmのサイズに切り出して用いた。

【0191】

本発明における分離層である液体浸透膜として、40×40mm、厚さ約175μmのナフィオン117(デュポン社製)を用いた。

【0192】

カソード金メッシュと上記のカーボンペーパーの撥水処理層面とが重なりあうように、カソード金メッシュの端部と該カーボンペーパーの端部とを合わせて、プレス機を用いて、荷重1tで1分間圧着し、カソード金メッシュにカーボンペーパーを仮止めした。

【0193】

カソード金メッシュに仮止めしたカーボンペーパーを下面とし、CCMの空気極触媒層面とカソード金メッシュの端部とを合わせ重ね、その上からCCMの燃料極触媒層とアノード金メッシュの端部とを合わせて重ねた。さらにその上から、CCMの端部とナフィオン117の端部とを合わせて重ねた。このとき、カソード金メッシュとアノード金メッシュとは、互いに異なる方向にCCMからはみ出すように重ね合わせた。

【0194】

各部材を位置あわせして重ね合わせたまま、CCMの外周に600μmのステンレスのスペーサを配置し、130℃、8kNで2分間のホットプレス処理をすることにより、各部材を一体形成し、膜電極複合体を作製した。

【0195】

次に、アノード筐体として、60×60mm、厚さ10mmのアクリル板を用い、中心を23×23mm、深さ5mmの切削加工により液体燃料室を形成したアクリルセルを用いた。また、アクリル板の中心に凹部に通じるように直径1mmの穴をドリル加工により形成した。カソード筐体として、60×60mm、厚さ5mmのアクリル板の中心を切削加工により23×23mmで完全にくり抜いたアクリルセルを用いた。以後、アノード筐体用のアクリルセルをアノードアクリルセル、カソード筐体用のアクリルセルをカソードアクリルセルと記載する。

【0196】

上記の液体浸透膜であるナフィオン117がアノードアクリルセルと接するように配置し、中心を合わせるようにカソード筐体をその上から重ね合わせた後、外周部を押さえつけることで、本発明の燃料電池である燃料電池1を作製した。

【0197】

<燃料電池2の作製>

また、液体浸透膜であるナフィオン117を用いない以外は、燃料電池1の作製と同様の方法で、比較例のための燃料電池2を作製した。

【0198】

<実施例1>

燃料電池1のアノードアクリルセルとカソードアクリルセルとの界面より、燃料電池の外部に引き出されたアノード金メッシュとカソード金メッシュとを負荷装置に電気的に接続した。次に、アノードアクリルセルに形成した直径1mmの穴から、注射器を用いて濃度3mol/Lのメタノール水溶液を約2.5ml注入し、10分後に、室温中で発電特性を評価した。

【0199】

<比較例1>

燃料電池2を用いた他は実施例1と同様の方法で発電特性を評価した。

【0200】

実施例1においては、発電時間中、液体燃料であるメタノール水溶液への気泡の混入は認められず、ナフィオン117はメタノール水溶液のみを透過させ、排ガスである二酸化炭素は透過させていないことが確認された。また、アノード金メッシュが燃料電池の外部に引き出されているアクリルセルの側面に石鹸水を吹き付けたところ、泡の発生が認められ、二酸化炭素が燃料電池の外部に排出されていることが確認された。また、該石鹸水をふき取った状態で発電特性評価を継続したところ、燃料電池の外部にはメタノール水溶液の排出は認められず、液体燃料の燃料電池の外部への漏洩が生じていないことを確認できた。

【0201】

一方、比較例1においては、発電時間中、メタノール水溶液への気泡の混入が認められ、メタノール水溶液を注入した直径1mmの穴からはメタノール水溶液の漏洩が確認された。

【0202】

図25は、実施例1および比較例1における発電により得られた電流−電圧特性を示す図である。図25に示す結果から、実施例1で使用した燃料電池1においては、比較例1で使用した燃料電池2よりも開放電圧が大きく、分離層としての液体浸透膜を用いることにより開放電圧が上昇することが確認された。この結果は、おそらく、液体浸透膜によりメタノール供給量が制限され、燃料極触媒層内の液体燃料量が低濃度に保たれることにより、メタノールクロスオーバが抑制されたことによるものと考えられる。

【0203】

<実施例2>

メタノール水溶液の濃度を5mol/Lとしたこと以外は実施例1と同様の方法で発電特性を評価した。

【0204】

<比較例2>

メタノール水溶液の濃度を5mol/Lとしたこと以外は比較例1と同様の方法で発電特性を評価した。

【0205】

図26は、実施例2および比較例2における発電により得られた電流−電圧特性を示す図である。図26に示す結果から、高濃度のメタノール水溶液を用いた場合にも、分離層としての液体浸透膜を用いることにより開放電圧が上昇することが確認された。

【0206】

これらの結果から、分離層である液体浸透膜を用いた本発明の燃料電池においては、高濃度の液体燃料を用いた場合にも良好な発電特性が得られることが分かる。

【0207】

<燃料電池3の作製>

燃料極および空気極の多孔質基体として、厚さ0.32mmのカーボンペーパー(GDL31BC,SGLカーボン社製)を用いた。0.07φ、100メッシュのAuメッシュ(ニラコ社製)を燃料極導電層および空気極導電層として用いた。多孔質基体および燃料極導電層、多孔質基体および空気極導電層をそれぞれプレス圧10kgf/cm2で10秒間プレスすることにより、各導電層が多孔質基体にそれぞれ埋め込まれた形で固定された電極基材を作製した。

【0208】

46.5wt%白金(燃料極側では1:1の白金ルテニウム)担持カーボン触媒(田中貴金属工業社製)(以下、Pt/Cとも称する)、20wt%ナフィオン(登録商標)溶液(アルドリッチ社製)、イソプロパノールを、Pt/C、ナフィオン(登録商標)溶液、有機溶媒が電極面積に対して、それぞれ、2mgPt/cm2、1.0mg/cm2、60mg/cm2の配分になるように量を調節してジルコニアビーズを用いた攪拌ミルにて500rpmで50分間混合し、スラリーを作製した。上記電極基材の各導電層が固定された側の表面に、このスラリーを面積5cm2となるようにスクリーン印刷法で塗布し、溶媒を室温にて乾燥させることにより、燃料極触媒層、空気極触媒層をそれぞれ形成した。

【0209】

各触媒層の形成された電極基材を、電解質膜である膜厚175μmのナフィオン膜(デュポン社製)の両面に温度135℃、圧力10kgf/cm2で5分間(予熱2分、プレス3分)ホットプレスすることにより膜電極複合体を作製した。

【0210】

ポリプロピレンを原料とした連続長繊維不織布601である、Haibonスパンボンド(シンワ社製)を用い、図13に示すように、B=3mm、C=6mmの間隔で、等間隔に合計25個の直径1mmの開孔をポンチで設け分離層とした。

【0211】

図12に示すように、この膜電極複合体の燃料極側の面が燃料に全面浸かるようにアクリル筐体を設置し、空気極側は大気に開放させて、燃料電池を作製した。触媒層より一回り大きい面積の穴を一側面に設けたアクリル筐体を用い、その穴と膜電極複合体の燃料極側の触媒層の中心位置とが一致するように膜電極複合体の燃料極側の発電部外周と燃料容器とを接着し、液体燃料が漏れないようにシールした。シールに際しては、分離層の気孔がシールで埋まらないように留意し、分離層の一端が外気に放出される形状を確保した。以上の方法により本発明の燃料電池3を作製した。

【0212】

<燃料電池4の作製>

燃料極の分離層を設けない以外は燃料電池3の作製と同様の方法で燃料電池4を作製した。

【0213】

<実施例3>

燃料電池3を用いて発電特性の評価を行なった。測定条件は室温25℃、湿度60%であり、液体燃料として3Mメタノール水溶液を用いた。燃料極を電解質膜より鉛直下方になるように設置し、0.1A/cm2負荷条件で発電を行なった。

【0214】

<比較例3>

燃料電池4を用いた他は実施例3と同様の方法で発電特性を評価した。

【0215】

図27は、実施例3および比較例3における発電により得られた時間−電力特性を示す図である。本発明の燃料電池3を用いた実施例3の結果と、分離層を設けていない燃料電池4を用いた比較例3の結果との比較から明らかなように、分離層を設けた本発明の燃料電池は長期安定性の観点において優れていることが分かった。

【0216】

<実施例4>

燃料電池3を垂直方向に設置した以外は実施例3と同様の発電条件において、電気化学アナライザー(PGSTAT30、オートラボ社製)を用いて、測定周波数50mHzから10kHz、交流振幅±10mA/cm2の条件で、燃料電池のセル全体の交流インピーダンス解析を行ない、電流密度100mA/cm2負荷条件下におけるコール・コールプロットを得た。

【0217】

<比較例4>

燃料電池4を用いた他は実施例4と同様の条件で発電特性の評価を行なった。

【0218】

図28は、実施例4および比較例4における発電により得られたコール・コールプロットを示す図である。図28に示した、実施例4と比較例4との比較からも明らかなように、分離層を設けた実施例4の結果では、1Hz以下の低周波数領域において、ばらつきが改善されている。よって、本発明の分離層を設けた燃料電池は、燃料供給の安定性において優れていることが分かった。

【0219】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0220】

本発明の燃料電池は、高濃度の液体燃料を用いた場合、および組み立て時の位置ずれや運搬時の振動が生じた場合にも、安定かつ良好な発電特性を有するとともに安全性にも優れる。本発明の燃料電池、および該燃料電池を組み込んだ燃料電池システムは、電子機器、特に、モバイル機器等の携帯電子機器に対して好適に適用され得る。

【図面の簡単な説明】

【0221】

【図1】本発明の燃料電池の好ましい構成の一例を模式的に示す断面図である。

【図2】図1に示す構成の燃料電池において、燃料極導電層の表面に凹凸形状が形成される場合について説明する断面図である。

【図3】本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。

【図4】本発明の燃料電池の燃料極側の部分の好ましい構成の一例について説明する断面図である。

【図5】本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。

【図6】本発明の好ましい構成の他の例を模式的に示す断面図である。

【図7】本発明の好ましい構成の他の例を模式的に示す断面図である。

【図8】分離層として固体高分子電解質膜からなる液体浸透膜を設けた場合の作用効果について説明する図である。

【図9】本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。

【図10】本発明の燃料電池を用いた燃料電池システムの例について説明する図である。

【図11】本発明の燃料電池を用いたアクティブ型の燃料電池システムの例について説明する図である。

【図12】本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。

【図13】図12に示す燃料電池1200のVI−VI断面を示す図である。

【図14】本発明の燃料電池を、燃料極が鉛直下方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図である。

【図15】図14に示す状態から一定時間経過した後の排ガスの動きについて模式的に説明する断面図である。

【図16】本発明の燃料電池を、燃料極の主面が鉛直上方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図である。

【図17】本発明の燃料電池を、燃料極が鉛直上方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図である。

【図18】従来技術の燃料電池を、燃料極が鉛直下方となるように設置した場合の、発電時に燃料極で生成する排ガスの動きについて模式的に説明する断面図である。

【図19】本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。

【図20】図19に示す燃料電池において発電時に燃料極で生成した排ガスの気泡713と液体燃料の動きとについて模式的に説明する断面図である。

【図21】本発明の好ましい構成の他の例を模式的に示す断面図である。

【図22】本発明の好ましい構成の他の例を模式的に示す断面図である。

【図23】本発明の電子機器の構成の一例を模式的に示す図である。

【図24】本発明の電子機器の構成の一例について説明するブロック図である。

【図25】実施例1および比較例1における発電により得られた電流−電圧特性を示す図である。

【図26】実施例2および比較例2における発電により得られた電流−電圧特性を示す図である。

【図27】実施例3および比較例3における発電により得られた時間−電力特性を示す図である。

【図28】実施例4および比較例4における発電により得られたコール・コールプロットを示す図である。

【符号の説明】

【0222】

100,300,500,600,700,900,1001,1101,1200,1900,2100,2200,50 燃料電池、102,402,511,1811 筐体、103,203,303,403,508 分離層、104a,204a,506a 燃料極導電層、104b,506b 空気極導電層、105a,205a,305a,505a 燃料極触媒層、105b,505b 空気極触媒層、106,206,306,502,1502 電解質膜、107,407,510,1510 液体燃料室、108 細孔、109,111 排気経路、110 封止剤、112 多孔質基体、209 電解質、309a 孤立電解質、309b 連続電解質、210,310 アノード導電体、211,311 アノード触媒粒子、212 細孔、1000,1100,52 燃料電池システム、414 燃料供給孔、1002,1102 燃料容器、416 燃料供給室、417 燃料収容室、418 圧力調節機構、419 液体ポンプ、420 燃料供給流路、421 燃料排出孔、503 燃料極、504 空気極、507a,507b,1807 多孔質基体、509 開孔、601 連続長繊維不織布、712,713 気泡、1220 接着層、1421,1521 排出室、1422,1537 排出口、1523 空気室、2210 カートリッジ、1531 燃料極用燃料室、1532 燃料極用排出室、1533 空気極用排出室、1534,1535,1536 コネクタ、1538 可動板、1539 加圧機構、51 電子機器、53 液体燃料タンク、54 DC/DCコンバータ、55 制御回路、56 二次電池、57 充電制御回路、58 電子機器負荷、59,60 ダイオード、61,62 スイッチ、63 燃料電池電圧検出器、64 排出口。

【技術分野】

【0001】

本発明は、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池、該燃料電池が組み込まれた燃料電池システム、および該燃料電池を搭載した電子機器に関する。

【背景技術】

【0002】

近年、情報化社会を支える携帯用電子機器の電源として、単独の発電装置として効率がよいことから、燃料電池に対する期待が高まっている。燃料電池は、燃料極において燃料を、空気極において空気中の酸素を、それぞれ電気化学的に酸化・還元し、この反応を通じて発電する。また、前記反応の逆反応を利用することで純水を電気分解し、水素と酸素を発生させる電気分解装置も検討されている。

【0003】

多種ある燃料電池の中でも、電解質として固体高分子イオン交換膜を用いる固体高分子型燃料電池(Polymer Electrolyte Fuel Cell、以下「PEFC」)は、電解質膜が薄膜であり、また反応温度が100℃以下と、リン酸型や固体酸化物型などの燃料電池に比べ比較的低温である。このため、大掛かりな補機類を必要としないことから、小型な燃料電池システムの実現が可能である。

【0004】

固体高分子型燃料電池の中でも、燃料極にメタノール水溶液を供給し、該メタノール水溶液から直接プロトンと電子を取り出すことにより発電を行なう、直接メタノール型燃料電池(Direct Methanol Fuel Cell、以下「DMFC」とも称する)は、改質器を必要としないことから、小型電源としての実用化の可能性を秘めている。さらに、直接メタノール型燃料電池においては、常温常圧で液体であるメタノール水溶液を燃料として用いることによって、高圧ガスボンベを用いることなく高い体積エネルギー密度を有する燃料を簡易容器で取り扱うことができるため、小型電源における安全性に優れるとともに燃料容器を小さくすることが可能である。このため、携帯電子機器等の電子機器における小型電源への応用、特に、携帯電子機器用の2次電池代替用途という観点で注目が集まっている。また、液体燃料を用いた燃料電池は、たとえばエタノール、プロパノールといった、より高い体積エネルギー密度およびより高い引火点を有しかつ安全性にも優れる液体燃料を将来的に利用できる可能性を有している。

【0005】

燃料電池においては、燃料極において燃料を、空気極において空気を、それぞれ電気化学的に酸化・還元することにより発電させる。燃料極にメタノール水溶液等の液体燃料を供給すると、燃料極に接触した液体燃料が酸化されて、二酸化炭素ガスなどのガスおよびプロトンに分離される。たとえばメタノール水溶液の場合では、

CH3OH+H2O→CO2↑+6H++6e-

の酸化反応により、二酸化炭素ガスが燃料極側で発生する。

【0006】

プロトンは電解質膜を経て空気極側に伝達される。空気極においては、該プロトンと空気中の酸素とが反応して水が生成する。このときに、電子が外部負荷を通って燃料極から空気極に移動し、電力として取り出される。

【0007】

液体燃料を用いた燃料電池は上記のような機構を有するため、燃料極はメタノール水溶液等の液体燃料と二酸化炭素ガスなどの燃料極で生成した排ガスとの気液混合状態となり、該排ガスを燃料電池の外部に排出するためのガス排出孔を設ける必要がある。しかしこの場合、該ガス排出孔からメタノール水溶液等の液体燃料が漏洩するという問題がある。

【0008】

このような状況から、メタノール水溶液などの液体燃料と二酸化炭素ガスなどの排ガスとの気液混合状態から該排ガスを排出するための技術が開示されている。

【0009】

特許文献1には、燃料気化層と、該燃料気化層に積層され、供給された液体燃料を燃料気化層に供給する燃料浸透層とを備える燃料電池が提案されている。これにより、燃料気化層において、気体燃料と二酸化炭素が気相状態で混合しているため、液体燃料が漏洩する課題を解決している。

【0010】

しかしながら、特許文献1に記載された構成では、高濃度の燃料を用いた場合には、燃料電池の外部への二酸化炭素の排出に伴い、高濃度の気体燃料が一緒に排出されてしまうという課題を抱えている。

【0011】

特許文献2には、気液二層流を排ガスと液体とに分離する気液分離器と、該気液二層流を加熱して液体を蒸発させる気化器と、該気液二層流が流れる方向を切り替える選択バルブと、気液分離器に滞留している液体量を測定する液体量センサと、選択バルブから気液二層流が流れる方向を液体量センサで測定した液体量に基づいて決定する制御手段と、を有する気液分離システムが提案されている。

【0012】

しかしながら、特許文献2に記載された構成では、システムが複雑化するとともに、燃料極で生成した排ガスと液体燃料との分離が困難であるという課題を依然有している。

【0013】

特許文献3には、燃料容器や導入管に設けられたガス排出孔に、多孔質内の細孔の表面が撥水処理された分離膜を設けた燃料電池が提案されている。導入管に供給されたメタノール水溶液等の液体燃料は、液体燃料保持部の毛細管現象により燃料極へ供給される。燃料極で生成した二酸化炭素ガスは、液体燃料保持部を介して導入管に排出され、ガス排出孔に設けられた分離膜により燃料電池の外部に排出される構成となっている。

【0014】

しかしながら、特許文献3に記載された構成では、たとえば導入管にメタノール水溶液が充填されている場合には問題が生じる。すなわち、導入管に設けられたすべての分離膜はメタノール水溶液に浸漬されているため、燃料極で生成した二酸化炭素ガスは排出されることなく導入管内の内圧を増加させる。このため、たとえ分離膜の多孔質内の細孔の表面がフッ素樹脂により撥水処理されていても、導入管内の内圧の上昇によりメタノール水溶液は燃料電池の外部へと漏洩してしまう課題を抱えている。

【0015】

さらに、水に比べメタノールは表面張力が小さいため、高濃度のメタノール水溶液を導入管に供給した場合には、分離膜の多孔質内の細孔の表面を撥水処理したとしても、分離膜内にメタノール水溶液が染み込んでしまい、分離膜としての機能を果たさないという課題を抱えている。

【0016】

特許文献4には、液体燃料貯蔵部に、気液分離膜を有する気液分離孔を備え、気液分離膜として、撥油処理を施した多孔質フッ素樹脂膜、または、多孔質フッ素樹脂膜と他の排ガス透過性材料との積層複合体であって撥油処理を施したものを用いる液体燃料電池が提案されている。特許文献4では、気液分離膜に撥油処理を施すことにより、メタノールやエタノールなどの親油性の液体燃料の漏れを防ぐことができるとされている。

【0017】

しかし特許文献4の方法では、気液分離膜を撥油処理したとしても、高濃度のメタノール水溶液が気液分離膜に接触した場合には、気液分離膜内にメタノール水溶液が染み込んでしまい、気液分離膜としての機能が損なわれ易いという課題を抱えている。

【0018】

また、二酸化炭素が気液分離膜に接しにくい動作方位で発電させた場合、例えば、正極を鉛直上方に設置した場合には、負極で発生した二酸化炭素は気液分離膜に接するまで液体貯蔵部の内圧を上昇させてしまい、気液分離膜からメタノール水溶液が燃料電池の外部へ漏洩してしまう課題を抱えている。

【0019】

特許文献5には、メタノール水溶液等の液体燃料を供給する流路と生成した二酸化炭素ガスを排出する流路とが設けられたプレートを用い、液体燃料を供給する流路および拡散層に液体のみを透過させる燃料浸透部材を設けた燃料電池が提案されている。燃料浸透部材は液体燃料を供給する流路を覆うように配置されているため、生成した二酸化炭素ガスは、液体燃料を供給する流路に排出されずに、二酸化炭素ガスを排出する流路から燃料電池の外部に排出される構成となっている。

【0020】

しかし、特許文献5に記載された構成では、明細書中にも記載があるように、万一、燃料電池の組み立て時の位置精度の不足や運搬時の振動などによって、液体燃料を供給する流路と燃料浸透部材の積層位置とにずれが生じた場合、液体燃料を供給する流路に二酸化炭素ガスが排出されてしまったり、ガスを排出する流路に液体燃料が漏洩したりすることにより、メタノール水溶液と二酸化炭素ガスとの分離が困難になる課題を抱えている。

【0021】

さらに、液体燃料を流路に供給するための圧力よりも、二酸化炭素ガスを排出するための圧力が高くなる圧力差が生じた場合には、燃料浸透部材がアノード触媒層から解離し、液体燃料を供給する流路側に湾曲する恐れがある。このように燃料浸透部材がアノード触媒層から解離した場合には、燃料浸透部材とアノード触媒層との界面に二酸化炭素ガスが溜り、アノード触媒層への液体燃料の供給を阻害してしまう課題を抱えている。

【0022】

特許文献6には、高分子固体電解質膜と、この高分子固体電解質膜の両面に一体的に形成されるアノード電極およびカソード電極と、アノード電極側に配置される燃料拡散層と、カソード電極側に配置される空気拡散層と、これら燃料拡散層および空気拡散層の外側にそれぞれ設けられるとともに、アノード電極およびカソード電極の間に発生した電気エネルギーを取り出す集電体と、アノード電極側に配置される気液分離膜と、を備えた燃料電池セル構造が提案されている。特許文献6においては、気液分離膜がアノード側反応室内で生成される二酸化炭素を良好に排出するので、メタノールと水との反応効率が向上するとされている。

【0023】

また、特許文献7には、2つの別個の燃料電池を含む双極プレートであって、燃料流れ場、膜電解質のアノード側面から離れて配置された排ガス透過性膜、および該排ガス透過性膜に隣接して配置された排ガス状流出物排出チャネルであって該排出チャネルが該膜電解質のアノード側面からの排ガス状流出物を出口を介して連絡させるチャネル、を含む第1の燃料電池のアノード部分と、流れ場によって酸素が燃料電池のカソード部分に導入されるようにされた第2の燃料電池のカソード部分とを含む双極プレートが提案されている。

【0024】

しかしながら、特許文献6、特許文献7に記載された方法では、燃料拡散層および燃料流れ場においては、二酸化炭素と燃料の気液混合状態であるため、気液分離膜および排ガス透過性膜により層厚方向に排出しきれなかった二酸化炭素は燃料とともに気液混合流として、燃料電池の外部へ排出されてしまう。したがって、燃料電池の外部では、結局のところ廃液タンク等で二酸化炭素を排出する際に、燃料が漏洩してしまう課題を抱え続けている。また、アノード電極において、燃料供給方向と二酸化炭素排出の方向が相反する方向であり、液体燃料の供給効率が低下し易い。

【0025】

特許文献8には、燃料極に液体燃料が過剰に供給されることを抑制する目的で、燃料極に隣接して燃料室を備え、該燃料室に液体燃料と高分子材料とを有する燃料電池が提案されている。

【0026】

しかし特許文献8の技術では、反応により生じた二酸化炭素の排気孔は液体燃料の注入孔と兼ねられていることから、燃料極で生じた排ガスと液体燃料との分離が困難であるという課題を有するとともに、液体燃料に二酸化炭素が混入して液体燃料の供給効率が低下し易い他、燃料電池の層厚方向に二酸化炭素を排出する構造のため、液体燃料が全体に行き渡る際の距離が長いことから燃料を供給する際の圧損が大きくなるという課題を有する。

【特許文献1】特開2000−106201号公報

【特許文献2】特開2005−32600号公報

【特許文献3】特開2001−102070号公報

【特許文献4】特開2003−331899号公報

【特許文献5】特開2002−175817号公報

【特許文献6】特開2005−235519号公報

【特許文献7】特表2006−507625号公報

【特許文献8】特開2004−206885号公報

【発明の開示】

【発明が解決しようとする課題】

【0027】

本発明は上記の課題を解決し、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池、さらに、該燃料電池が組み込まれた燃料電池システムおよび該燃料電池が搭載された電子機器を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明は、電解質膜と、該電解質膜の一方の表面に形成された燃料極と、該電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層と、を少なくとも備え、分離層および/または燃料極に、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられ、分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である燃料電池に関する。

【0029】

本発明の燃料電池において、分離層は液体燃料を浸透拡散により通過させる層であることが好ましい。

【0030】

本発明の燃料電池において、分離層は多孔質層であることが好ましい。

本発明の燃料電池において、分離層は、層厚方向に貫通する開孔を有することが好ましい。

【0031】

本発明の燃料電池において、液体燃料は開孔を通過して燃料極に供給され、かつ、開孔は排気通路の一部をなすことが好ましい。

【0032】

本発明の燃料電池において、分離層は固体高分子電解質膜であることが好ましい。

本発明の燃料電池において、該固体高分子電解質膜は炭化水素系固体高分子電解質膜であることが好ましい。

【0033】

本発明の燃料電池において、該炭化水素系固体高分子電解質膜は、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、およびスルホン化ポリスチレンからなる群から選ばれる1以上の固体高分子電解質からなることが好ましい。

【0034】

本発明の燃料電池において、分離層における液体燃料の通路は開孔のみであることが好ましい。

【0035】

本発明の燃料電池において、燃料極は、燃料極触媒層および燃料極導電層を少なくとも備え、分離層は、燃料極に接して形成され、燃料極導電層には、層厚方向に連続した連続孔が設けられてなることが好ましい。

【0036】

本発明の燃料電池においては、燃料極導電層の表面に凹凸形状が形成されることが好ましい。

【0037】

本発明の燃料電池において、燃料極導電層は多孔質金属層であることが好ましい。

本発明の燃料電池においては、該多孔質金属層が、金属メッシュ、金属発泡体および金属焼結体から選択される少なくともいずれかであることが好ましい。

【0038】

本発明の燃料電池においては、燃料極触媒層および/または燃料極導電層と分離層とが接合されることが好ましい。

【0039】

本発明の燃料電池においては、燃料極が、燃料極触媒層と燃料極導電層と多孔質基体とからなり、空気極が、空気極触媒層と空気極導電層とからなり、多孔質基体、燃料極導電層、燃料極触媒層、電解質膜、空気極触媒層、空気極導電層、の順に接合された積層構造を有することが好ましい。

【0040】

本発明の燃料電池においては、分離層の一端が燃料電池の外部と接するように形成されることが好ましい。

【0041】

本発明はまた、上述のいずれかの燃料電池が組み込まれ、燃料極用排出室および空気極用排出室を備え、燃料極用排出室および空気極用排出室の各々には排気のための排出口が設けられ、少なくとも燃料極用排出室の排出口は揮発性有機物質を除去するフィルター機能を有し、燃料極において生成した排ガスが、燃料極用排出室から排出口を介して外部に排出されるように構成されてなる、燃料電池システムに関する。

【0042】

本発明の燃料電池システムにおいては、燃料極用排出室の排出口が、空気極用排出室の排出口を兼ねるように構成されることが好ましい。

【0043】

本発明の燃料電池システムは、液体燃料室に液体燃料を供給するための燃料供給室をさらに備え、液体燃料を大気圧で液体燃料室に供給するための圧力調節機構が燃料供給室に設けられることが好ましい。

【0044】

本発明の燃料電池システムにおいては、液体燃料室に繋がる部位にのみ開孔を有する燃料収容室が燃料供給室の内部に配置され、液体燃料が燃料収容室の内部に充填されることが好ましい。

【0045】

本発明はまた、上述のいずれかの燃料電池または上述のいずれかの燃料電池システムを搭載した電子機器に関する。

【発明の効果】

【0046】

本発明の燃料電池においては、燃料極で生成した排ガスが分離層および/または燃料極の排気通路を面方向に移動して燃料電池の外部に排出される。これにより、高濃度の液体燃料を供給した場合にも液体燃料の漏洩が防止されるとともに、燃料極で生成する排ガスの液体燃料への混入が防止され、安定かつ良好な発電特性が得られるとともに安全性も良好となる。また本発明によれば、排ガスを面方向に排出する構成により、燃料電池の組み立て時の位置ずれや運搬時の振動が生じた場合にも燃料極で生成した排ガスが液体燃料の供給路内に混入せず、安定かつ良好な発電特性が得られるとともに安全性も良好となる。本発明の燃料電池を組み込むことにより、安定かつ良好な発電特性を有するとともに安全性にも優れる燃料電池システム、さらに該燃料電池が搭載され、安定かつ良好な発電特性を有するとともに安全性にも優れる電子機器を得ることが可能である。

【発明を実施するための最良の形態】

【0047】

本発明の燃料電池は、電解質膜と、電解質膜の一方の表面に形成された燃料極と、電解質膜の他方の表面に形成された空気極と、燃料極に液体燃料を供給するための液体燃料室と、燃料極と液体燃料室との間に形成される分離層と、を少なくとも備える。分離層および/または燃料極には、燃料極で生成した排ガスを排出するための、面方向に連続した排気通路が設けられる。また分離層は、液体燃料室から燃料極に液体燃料を通過させるとともに、燃料極から液体燃料室への気体の移動を遮断する層である。

【0048】

本明細書において面方向とは燃料電池を構成する各層の層厚方向と垂直をなす方向を意味する。本発明においては、排ガスを層厚方向に透過させない分離層が設けられ、かつ、分離層および/または燃料極に、面方向に連続する排気通路が設けられていることにより、燃料極で生成した排ガスは、液体燃料室内に混入することなく、分離層および/または燃料極の排気通路内を面方向に移動して排出される。これにより、液体燃料の供給の阻害要因になる、排ガスによる気泡の成長度合を緩和することができ、排ガスが液体燃料室内に混入した場合に問題となる内圧上昇による液体燃料の漏洩を効果的に防止することができる。

【0049】

また、本発明の燃料電池においては、液体燃料が分離層を介して燃料極に供給される構成のため、分離層の形状および構成材料を制御することにより、燃料極に供給される液体燃料の量を所望の範囲に制限することもできる。これにより、高濃度の液体燃料を供給した場合にも燃料極触媒層の電解質に含浸される液体燃料の濃度を一定以下の低濃度に保つことができ、電解質膜を液体燃料が透過した場合に生じる発電効率の低下、すなわちクロスオーバー現象を抑制でき、燃料電池の発電特性の低下が抑制されるという効果も付与される。

【0050】

さらに、本発明の燃料電池においては、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する層である分離層を形成することにより、液体燃料を供給する経路と燃料極で生成した排ガスを排出する経路とが燃料電池内で分離されているため、液体燃料の供給を妨げることなく排ガスを排出できる。これにより、燃料極触媒層に液体燃料を安定して供給でき、安定な燃料電池の発電特性が維持できるという効果が得られる。

【0051】

ここで、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する層とは、液体燃料を透過させ易くかつ排ガスを透過させ難い材料で形成されていたり、排ガスの透過を防止する排気機構を有していたりすること等により、層厚方向において液体燃料が排ガスよりも優先的に透過するように構成されている層を意味し、より典型的には、液体燃料および排ガスのうち実質的に液体燃料のみを透過させる層を意味する。

【0052】

以下、本発明に係る燃料電池、燃料電池システムおよび電子機器の構成について、直接メタノール型燃料電池を例にとり、図面を参照して説明するが、本発明はこれに限るものではない。なお以下の図面において同一の参照符号を付した部位は同様の機能を有し説明を繰返さない。本発明の燃料電池に使用され得る液体燃料としては、水素を含む有機燃料が好ましく挙げられ、該有機燃料は、排ガスとの混合物や多種液体からなる混合液体燃料とされても良い。具体的な液体燃料としては、メタノール、エタノールなどの低級アルコール、DME(ジメチルエーテル)、ホルムアルデヒド、ギ酸メチル、ギ酸、アセトン、トルエンなどから選択される1種または2種以上の混合物が例示できる。

【0053】

<実施の形態1>

図1は、本発明の燃料電池の好ましい構成の一例を模式的に示す断面図である。図1に示す燃料電池100には、燃料極導電層104aおよび燃料極触媒層105aからなる燃料極と、電解質膜106と、空気極触媒層105bおよび空気極導電層104bからなる空気極とが形成されており、燃料極に接して分離層103が設けられ、さらに筐体102が設けられている。筐体102が分離層103により閉塞されることで、液体燃料室107が形成されている。燃料極触媒層105aは、典型的には、アノード触媒粒子がアノード導電体に担持されたアノード触媒担持導電体と電解質とから構成される。

【0054】

本発明において、液体燃料室から燃料極に液体燃料を通過させるとともに燃料極から液体燃料室への気体の移動を遮断する分離層103は、分離層の層厚方向において、液体燃料を選択的に透過させ、燃料極で生成した排ガスを透過させ難い層である。図1では、液体燃料を浸透拡散させることによって透過させる膜(以下、単に液体浸透膜ともいう)を分離層として設ける場合について示している。分離層が液体浸透膜からなる場合、該分離層は、液体燃料室から燃料極触媒層への液体燃料の透過量を制限する機能をも有することができる。この場合、たとえばプロトン伝導性が非常に高い電解質を含む触媒層を形成する場合にも、液体浸透膜によって燃料極への液体燃料の供給速度を調整し、該電解質の溶解を抑制することができる。なお、以下では燃料極触媒層105a、および燃料極導電層104aとして、後述するような構造の多孔質層を設ける場合について説明するが本発明はこれに限定されない。

【0055】

図1において、燃料極側では、液体燃料室107に液体燃料を充填すると、該液体燃料が分離層103に浸透し、該分離層103を透過して、燃料極触媒層105aに供給される。液体燃料は燃料極触媒層105aで酸化反応を起こし、電子とプロトンと、排ガスである二酸化炭素ガスとに分解される。図1においては、燃料極導電層104aが後述する多孔質層からなり、これによって分離層103と燃料極導電層104aとの界面には面方向に連続した細孔(図示せず)が形成され、該細孔が本発明における排気通路としての役割を果たす。

【0056】

排ガスである二酸化炭素ガスは、多孔質層である燃料極触媒層105a中の細孔を層厚方向に通過して分離層103と燃料極導電層104aとの界面に達し、該界面に形成されている面方向に連続した細孔を伝って面方向に移動し、燃料電池100の外部に排出される。

【0057】

本発明においては、燃料極導電層104aが層厚方向および面方向の連続孔としての細孔を有することが好ましい。この場合、燃料極導電層104aと分離層103との界面の細孔とともに、燃料極導電層104a内部の該細孔も本発明の排気通路としての役割を果たすため、排ガスの排出効率がより良好となる。

【0058】

燃料電池の燃料極から排出される排ガスには一般に液体燃料の蒸気も含まれているが、排ガスは燃料極触媒層105aの電解質に接触しながら排出されるため、高濃度の液体燃料を使用した場合にも、液体燃料中を通って排ガスが排出される構成と比較して、燃料極で生成し排出される排ガス中の液体燃料の蒸気の濃度は低く抑えられる。

【0059】

次に本発明の燃料電池100における各構成要素について説明する。筐体102は燃料容器としての機能を有する。筐体102と分離層103との間に液体燃料室107を形成することにより、液体燃料室107に液体燃料が保持される。

【0060】

本発明の燃料電池においては、液体燃料室107から液体燃料が分離層を層厚方向に通過することによって燃料極に供給され、燃料極で生成した排ガスが液体燃料室107に戻り難いように構成されることが好ましい。すなわち、燃料供給および圧力調節のための開孔を除いて、液体燃料室を実質的に密閉することが好ましい。この場合、燃料電池の漏洩を防止して、動作方位にかかわらずより安定かつ良好な発電特性を有する燃料電池が得られる。

【0061】

本発明の燃料電池における液体燃料室107を形成する筐体102の材質は、液体燃料に溶解することなく、液体燃料やその蒸気を透過させることがなければ特に限定されない。たとえば、液体燃料として、メタノール等の低級アルコールを用いるときには、アクリル、ポリイミド、ポリエチレンテレフタレート、ポリエチレン、ポリアリレート、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエーテルスルホン、ポリフェニレンオキサイド、ポリ四フッ化エチレン、ポリフッ化ビニリデン等のプラスチック素材を用いることが好ましい。また、液体燃料として、プラスチックの溶解性が高いアセトンやトルエン等の有機溶剤を用いる時には、チタン、ステンレス、アルミニウム等の金属素材を用いることが好ましい。

【0062】

本発明において、分離層103は、燃料極と液体燃料室107との間に形成される。本発明においては、燃料極触媒層105aおよび/または燃料極導電層104aと分離層103とが接合されていることが好ましい。分離層103が燃料極触媒層105aと接合されている場合、燃料極で生成した排ガスを排出するための圧力が液体燃料を供給する圧力よりも大きい場合であっても、分離層103と燃料極触媒層105aとの剥離が防止され、燃料極触媒層105aへ液体燃料を安定に供給することができる。また、分離層103が燃料極導電層104aとも接合されている場合、分離層103と燃料極触媒層105aとの剥離が良好に防止される。

【0063】

特に、分離層103と燃料極触媒層105aとが接合されていることにより、分離層103が後述する燃料極触媒層105a内の電解質と接していることが好ましい。

【0064】

分離層103と燃料極触媒層105aおよび/または燃料極導電層104aとの接合は、融着などの方法で行なうことができる。燃料極触媒層105a中や燃料極導電層104a中の高分子バインダーなどがホットプレス時の熱で変形することにより、3次元的なアンカー効果で接合を確保することができる。この場合、ボルトやナットなどにより締め付けを行なって外部圧をかけることなく、分離層103、燃料極触媒層105a、燃料極導電層104aの電気的な接触を良好に保つことができる。該外部圧をかけない方法は、面内圧力のばらつきが生じ難く安定した発電特性が付与できる点でも有利である。また、該外部圧力をかけるためには、燃料極触媒層105aおよび空気極触媒層105bの領域に圧力をかけるための部位が押し付けられるため、燃料や空気の供給を妨げることになる。このため、該外部圧をかけない方法は、燃料や空気の供給を阻害せず、特に十分な空気の供給ができる点でも有利である。

【0065】

図1に示すような、分離層103、燃料極導電層104a、燃料極触媒層105aがこの順で積層された構成においては、燃料極導電層104aの層厚方向に液体燃料を透過させるための連続孔が設けられ、分離層が燃料極に接して形成される構成であることが好ましい。この場合、該連続孔から燃料極触媒層105aを露出させ、この露出箇所すべてに分離層103をそれぞれ形成することもできる。この場合、分離層103と燃料極触媒層105aとが接合されることにより液体燃料の供給効率をより良好にすることができる。

【0066】

本発明の燃料電池100においては、液体燃料の消費により液体燃料室107の内圧が大気圧よりも小さくなるが、内圧の減少により変形しない所定の剛性を有した材質を筐体102として用いる場合には、筐体102に少なくとも1箇所以上の気圧調整孔(図示せず)を設けることが好ましい。さらに、該気圧調整孔には、たとえばゴアテックス等に代表される気液分離膜を設けることがより好ましい。該気圧調整孔は、液体燃料の消費により液体燃料室107の内圧が大気圧よりも小さくなったときに、外部から空気を取り込む機能を有している。

【0067】

筐体102の形状は、分離層103との間に液体燃料室107を設けることができれば良く特に限定されない。たとえば、プラスチック板に液体燃料室107として凹部を切削加工した形状、金属板をプレス加工し液体燃料室107を設けた形状等を用いることができる。また、可撓性を有したプラスチック膜や金属箔の外周部と分離層103の外周部とを接合し、接合されていないプラスチック膜や金属箔と分離層103との隙間を液体燃料室107とした形状を用いることがより好ましい。このような可撓性を有した形状によれば、該気圧調整孔を設けずに筐体102により液体燃料室107を完全に密閉しても、液体燃料の消費により筐体102が変形し液体燃料室107の体積が減少することで、液体燃料室107は大気圧に保たれるとともに、剛性のある筐体102を用いた場合に比べ、燃料電池100の一層の薄型化が可能となる。

【0068】

なお、本明細書における接合とは、外部から力を加えない状態で分離しない状態に形成することをいい、具体的には化学結合やアンカー効果や粘着力により接合された状態のことをいう。接合するための方法としては、たとえば、ホットプレス法などが使用できる。

【0069】

(分離層)

本発明において使用される分離層としては、前述の液体浸透膜のように液体燃料を浸透拡散により通過させる層や、内部の空隙を経て毛細管流によって液体燃料を通過させる多孔質層、さらに、層厚方向に貫通する開孔を有することにより該開孔から液体燃料を通過させる層を例示できる。分離層が層厚方向に貫通する開孔を有する層とされ、該開孔を通過して液体燃料を燃料極に供給する態様が採用される場合、該開孔が排気通路の一部をなすように分離層を形成することが好ましい。また、分離層が層厚方向に貫通する開孔を有する層である場合、分離層における液体燃料の通路が該開孔のみであっても良い。

【0070】

分離層は、固体高分子電解質膜であることが好ましい。この場合、液体燃料と分離層との親和性が比較的高く、燃料極への液体燃料の供給量を制限しても、供給を効率良く行なうとともに、排ガスを通過させないという特性を確保することができる。特に該固体高分子電解質膜が炭化水素系固体高分子電解質膜である場合、高濃度の液体燃料の供給時に十分に供給量を制限できる点で好ましい。

【0071】

炭化水素系固体高分子電解質膜としては、たとえば、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、およびスルホン化ポリスチレンからなる群から選ばれる1以上の固体高分子電解質からなる膜を例示できる。

【0072】

本発明の分離層として液体浸透膜が形成される場合、該液体浸透膜の材質は、液体燃料に溶解せずに、液体燃料を浸透させることで該液体燃料を透過させ、かつ燃料極において生成する排ガスである二酸化炭素ガスを透過させ難い構成材料からなる膜であれば特に限定されない。たとえば、ヒドロキシル基、アミノ基、カルボキシル基、スルホン基、リン酸基、エーテル基、ケトン基等の官能基を有した高分子膜を用いることが出来る。具体的には、ハイドロキシエチルメタクリレート、ポリビニルリドン、ジメチルアクリルアミド、グリセロールメタクリレート等の高分子材料を組み合わせて共重合させた膜を用いることが好ましい。

【0073】

また、十分な撥水性を有する構成材料である場合、たとえば、オレフィン系樹脂、芳香族ポリエステル系樹脂、フッ素系樹脂等の疎水性の化学繊維で形成された不織布、発泡体、焼結体、および、カーボン繊維の表面が撥水処理されたカーボンペーパー、カーボンクロス等の無機多孔質膜を用いることもできる。

【0074】

液体浸透膜の好ましい構成材料の具体例としては、後述する理由により、電解質膜106とプロトン伝導経路の連続性が保たれていない燃料極触媒層105a中の触媒粒子の利用効率を向上させることができる点で、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、スルホン化ポリスチレン、パーフルオロスルホン酸ポリマー、等の高いプロトン伝導性を有した固体高分子電解質膜が挙げられる。

【0075】

液体浸透膜は、炭化水素系固体高分子電解質膜からなる固体高分子電解質膜であることが好ましい。この場合、液体燃料の透過性が比較的低く、高濃度の液体燃料を用いた際にも、燃料極触媒層105aに到達する液体燃料の供給量を制限することができ、高濃度の液体燃料を液体燃料室107に供給しても、燃料極触媒層105aにおける液体燃料の濃度は低濃度に保つことが可能となる。これにより、電解質膜106を液体燃料が透過する現象(すなわちクロスオーバー現象)を抑制することができる。

【0076】

液体燃料の透過性が比較的低い液体浸透膜のより具体的な構成材料としては、スルホン化ポリイミド、スルホン化ポリエーテルエーテルケトン、スルホン化ポリアリーレンエーテル、スルホン化ポリスチレン、等が挙げられる。

【0077】

また、本発明の燃料電池で使用される液体浸透膜と液体燃料とは、該液体燃料に対する液体浸透膜の膨潤率が120%以下となるように組み合されることが好ましい。この場合、液体浸透膜に高濃度の液体燃料が直接接触しても、燃料極触媒層105aおよび/または燃料極導電層104aと接合した液体浸透膜の接合部に応力差が生じにくく、接合部の剥離を抑制することができる。これにより、剥離による燃料触媒層105aと液体浸透膜との間に空間が生じることが抑制され、燃料触媒層105aに安定して液体燃料を確保することが可能となる。

【0078】

なお、本明細書において、液体浸透膜の膨潤率とは、乾燥状態での液体浸透膜の所定の方向の長さに対する、液体燃料中での同方向の長さの比率で表される。

【0079】

また、液体浸透膜の構成材料が液体燃料に対して十分な耐溶解性を持たない場合には、電子線照射、放射線照射等により高分子材料中の立体的な網目構造を増やすことで、液体燃料への溶解性を抑制することも出来る。このような、液体燃料を選択的に透過させ、排ガスを透過させ難い液体浸透膜からなる分離層103を用いることにより、後述する燃料極触媒層105aで生成した排ガスは、液体燃料室107には排出されずに、分離層103と燃料極導電層104aとの界面および燃料極触媒層105aと燃料極導電層104aとの界面に形成される細孔の内部を面方向に移動し、燃料電池100の外部に排出される。

【0080】

本発明においては、燃料極導電層の表面に凹凸形状を形成することが好ましい。図2は、図1に示す構成の燃料電池において、燃料極導電層の表面に凹凸形状が形成される場合について説明する断面図である。図2に示す細孔108は、燃料極導電層104aの表面に形成された凹凸形状に、分離層103および燃料極触媒層105aが完全に入り込ませないことにより形成される。

【0081】

図1における燃料極導電層104aは、燃料極触媒層105aとの界面から燃料電池の外部まで面方向に引き出されている構成であるため、分離層103、燃料極触媒層105a、燃料極導電層104aの各界面に形成される該細孔108も、燃料極触媒層105aから燃料電池の外部まで面方向に連続して形成されることができる。この場合、燃料極導電層に凹凸形状が形成されることによって、細孔108を排気通路として利用し、燃料極触媒層105aで発生する排ガスを、該細孔108を通じて面方向に燃料電池の外部まで排出することができる。なお、燃料極導電層104aが燃料電池外部に露出しない場合にも、細孔108から面方向に移動した排ガスを燃料電池の外部に排出できるように排気経路を設ける方法等を適宜採用できる。

【0082】

さらに燃料極導電層104aが面方向に連続した細孔を有する場合には、燃料極導電層104a内の該細孔の内部を排ガスが移動することによっても、排ガスが燃料電池100の外部に排出され得る。

【0083】

<実施の形態2>

図3は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図3は、筐体に排気通路を設ける場合について示している。本発明において、燃料極導電層104a内の該細孔の内部を移動し燃料電池の外部に排ガスを排出することが困難である場合には、図3に示す燃料電池300の構成のように、筐体102の一部に、燃料極導電層104aと接するように排気経路109を設けることが好ましい。これにより燃料極で生成した排ガスを速やかに燃料電池の外部に排出することができる。なおこの場合、たとえば、筐体102と電解質膜106との接合を強固に得るために、ガス不透性の封止剤110を用いて燃料極導電層104a内の該細孔を充填してしまっても良い。このような構成でも排気経路109を通じて排ガスを燃料電池の外部に排出することができる。

【0084】

(導電層)

液体燃料室107から供給される液体燃料は、分離層103を透過して燃料極導電層104aに到達する。本発明の燃料電池における燃料極導電層104aは、燃料極触媒層105aから電子を集電する機能と、電気的配線を行なう機能とを有する。燃料極導電層104aの材質は、比抵抗が小さく、面方向に電流を取り出しても電圧の低下が抑制される点で金属が好ましく、電子伝導性を有し、酸性雰囲気下で耐腐食性を有する金属材質であればより好ましい。具体的には、Au、Pt、Pd等の貴金属、C、Ti、Ta、W、Nb、Ni、Al、Cr、Ag、Cu、Zn、Su等の金属やSiおよびこれらの金属の窒化物、炭化物等、さらにステンレス、Cu−Cr、Ni−Cr、Ti−Pt等の合金等を用いることが好ましく、Pt、Ti、Au、Ag、Cu、Ni、Wからなる群より選ばれる少なくとも一つの元素を含むことがより好ましい。

【0085】

また、Cu、Ag、Zn等の、酸性雰囲気下で耐腐食性に乏しい金属を用いる場合には、Au、Pt、Pdなどの耐腐食性を有する貴金属および金属材質に加え、導電性高分子、導電性窒化物、導電性炭化物、導電性酸化物等を表面コーティングとして用いることができる。この場合燃料電池の寿命を延ばすことができる。

【0086】

本発明において、燃料極導電層の形状は、液体燃料を燃料極触媒層に供給できるとともに燃料極で生成した排ガスの排出効率が良好である点で、たとえば、板や箔に複数の穴を開けた多孔質層の形状とされることが好ましく、特に多孔質金属層であることが好ましい。また、燃料極導電層の表面に凹凸形状を形成することがより好ましい。

【0087】

本発明において燃料極導電層に凹凸形状を形成する場合、該凹凸形状は、燃料電池の作製工程において、分離層や燃料極触媒層により完全に埋め尽くされない形状が好ましい。たとえば、ホットプレス処理により燃料電池を作製する場合においては、凹凸形状の平均深さを10μm以上とすることが好ましく、この場合、分離層や燃料極触媒層により該凹凸形状が完全に埋め作られることを防止できる。

【0088】

また燃料極導電層は、燃料極で生成した排ガスの排出を促進させるために、たとえば、発泡体、焼結体、不織布、線を編んだメッシュ等の多孔質層であることがより好ましい。特に、金属メッシュ、金属発泡体および金属焼結体から選択される少なくともいずれかである多孔質金属層が好ましい。この場合、燃料極導電層104aは層厚方向および面方向に連続した空隙を有しており、燃料極導電層104a内部の空隙も排ガスの排気通路となり得るため、排ガスの排出をさらに促進させることが可能となる。

【0089】

層厚方向および面方向に連続した空隙を有する燃料極導電層104aを用いた場合には、液体透過膜が直接燃料電池の外部と接していなくとも、排ガスは燃料極導電層104aを面方向に通過し、たとえば図3に示す排気経路109のような排気経路を経て燃料電池の外部に排出されることができる。

【0090】

一般的に燃料電池の発電時においては、燃料極導電層104aよりも空気極導電層104bは高い電位に保たれるため、空気極導電層104bの材質は、燃料極導電層104aと同等かそれ以上に耐腐食性に優れていることが好ましい。

【0091】

空気極導電層104bの材質は、燃料極導電層104aと同様の材質とされても良いが、特に、たとえば、Au、Pt、Pd等の貴金属、C、Ti、Ta、W、Nb、Cr等の金属およびこれらの金属の窒化物、炭化物等、ステンレス、Cu−Cr、Ni−Cr、Ti−Ptの合金等を用いることが好ましい。また、Cu、Ag、Zn、Ni等の酸性雰囲気下で耐腐食性に乏しい金属を用いる場合には、耐腐食性を有する貴金属および金属材質に加え、導電性高分子、導電性酸化物、導電性窒化物、導電性炭化物等を表面コーティングとして用いることができる。

【0092】

空気極導電層104bの形状は、燃料極導電層104aについて前述したのと同様の形状をそのまま採用することができるが、空気極導電層104bにおいては面方向へ排ガスの排出をする必要はないため、たとえば板や箔に複数の穴を開けた形状を好ましく用いることができる。

【0093】

なお、燃料極導電層104aおよび空気極導電層104bは、従来公知の薄膜形成技術により形成されたものを用いることが可能である。燃料極導電層104aおよび空気極導電層104bの形成方法としては、下地となる層の上にそれぞれパターニングマスクを作製した後、薄膜を生成し、マスクを剥離することにより電極パターンを形成する方法が挙げられる。マスク作製技術としては、たとえばフォトリソグラフィー法などが挙げられる。薄膜形成技術としては、たとえばMOCVD法、スパッタ法、真空蒸着法、表面重合法、ゾルゲル法、鍍金法などの手法が挙げられる。これらの方法を用いると、線幅約十μm以下という精細な電極パターンを形成することができる。よって、高開孔率かつ高アスペクト比の導電層を形成することで、液体燃料の拡散性および集電性、導電性の高い燃料電池を提供することが可能となる。また、別の方法としてインクジェット印刷法も使用できる。この場合マスクを用いる必要がないため、工程が簡略化し、かつ高精細の電極パターンを形成することが可能であるため好適である。

【0094】

燃料極導電層104aおよび空気極導電層104bの開孔率は、特に制限されるものではないが、10%以上とすることが好ましく、40%以上とすることがより好ましい。開孔率を10%以上とする場合、燃料極における液体燃料および空気極における空気の拡散のための表面積を広く確保することが可能であり、燃料極触媒層105aへの液体燃料の供給、空気極触媒層105bへの空気の供給を効率よく行なうことができるためである。また、燃料極導電層104aおよび空気極導電層104bの開孔率は、95%以下とすることが好ましく、90%以下とすることがより好ましい。開孔率を95%以下とすることにより、発生した電子が燃料極導電層104aから引き出される前に、燃料極導電層104aより比抵抗の高い燃料極触媒層105aで電子が面方向に移動する距離を短くすることが可能となり、抵抗による電圧ロスを軽減することが可能となるためである。また、燃料極導電層104aから外部回路に取り出された電子が、空気極導電層104bを通じて空気極触媒層105bへ移動する際も同様に、抵抗による電圧ロスを軽減することが可能となる。

【0095】

ここで、一般に、長さL、断面積Sの棒状物体の抵抗Rに関して、R=ρ・L/S(ρ:抵抗率)の式が成り立ち、断面積Sが大きいほど抵抗による電圧ロスを小さくすることができる。特に、燃料極導電層104aおよび空気極導電層104bの層厚の断面積Sは、開孔率に依存し、該開孔率が大きいほど該層厚の断面積Sは小さくなる。開孔率を所定の値に設定した場合、層厚の断面積Sを大きくするには、燃料極導電層104aおよび空気極導電層104bの層厚を大きくすることが好ましい。

【0096】

(触媒層)

本発明の燃料電池における燃料極触媒層105a、空気極触媒層105bとしては、たとえば、触媒を担持した導電体と電解質とを含むものを用いることができる。該触媒としては、たとえばPt、Ru、Au、Ag、Rh、Pd、Os、Irなどの貴金属や、Ni、V、Ti、Co、Mo、Fe、Cu、Znなどの卑金属が例示される。これらを、単独もしくは2種類以上の組み合わせで用いることができる。なお、燃料極触媒層105aと空気極触媒層105bとは必ずしも同種類のものに限定されず、異なる物質を用いることができる。

【0097】

導電体としては、たとえばアセチレンブラック、バルカン、ケッチェンブラック、ファーネスブラック、VGCF、カーボンナノチューブ、カーボンナノホーン、フラーレンなどの炭素粉末や炭素繊維、導電性を有する無機材料、金属を用いることができる。電解質としては、たとえばナフィオン(デュポン社製)、アシプレックス(旭化成社製)、フレミオン(旭硝子社製)、後述する電解質膜に用いられる電解質材料などを用いることができる。撥水性を付与するためにPTFE、PVDFを添加したり、親水性を付与するためにシリカ粒子、吸湿性樹脂等を添加してもよい。

【0098】

(電解質膜)

本発明の燃料電池における電解質膜106は、燃料極触媒層105aから空気極触媒層105bへプロトンを伝達する機能と、燃料極触媒層105aと空気極触媒層105bとの電気的絶縁性を保ち短絡を防止する機能を有する。

【0099】

電解質膜106の材質は、プロトン伝導性を有しかつ電気的絶縁性を有する材質であれば特に限定されず、高分子膜、無機膜またはコンポジット膜を用いることができる。高分子膜としては、たとえばパーフルオロスルホン酸系電解質膜である、ナフィオン(デュポン社製)、アシプレックス(旭化成社製)、フレミオン(旭硝子社製)などが挙げられ、また、ポリスチレンスルホン酸、スルホン化ポリエーテルエーテルケトンなどの炭化水素系電解質膜なども挙げられる。無機膜としては、たとえばリン酸ガラス、硫酸水素セシウム、ポリタングストリン酸、ポリリン酸アンモニウムなどが挙げられる。コンポジット膜としては、スルホン化ポリイミド系ポリマー、タングステン酸等の無機物とポリイミド等の有機物とのコンポジットなどが挙げられ、具体的にはゴアセレクト膜(ゴア社製)や細孔フィリング電解質膜などが挙げられる。

【0100】

(多孔質膜)

なお、本発明の燃料電池の空気極においては、空気極導電層104bと空気極触媒層105bとを覆うように多孔質層を一体形成しても良い。これにより、空気極触媒層105bにおける水の生成によって該空気極触媒層105bが水膜で覆われた際の大気中の空気の供給の阻害や、水が著しく速く蒸発することによる空気極触媒層105bの乾燥を防止できる。

【0101】

該多孔質層の材質および形状は、大気中の酸素を透過させて空気極触媒層105bに供給することが可能であれば特に限定されない。たとえば、カーボンペーパーに代表されるカーボン繊維や金属繊維の不織布、カーボン繊維を束ねて編み上げたクロス、ポリテトラフルオロエチレンを結着剤としカーボン粒子や金属粒子を分散させた撥水性多孔質シート等の電子導電性の材質を用いることができる。電子導電性の材質を用いた場合には、空気極導電層104bから電子を受け取り、空気極触媒層105bに電子を受け渡すことを促進することが可能となる。一方、燃料電池の外部との電気的短絡を抑制することを目的とする場合には、ポリエチレンテレフタレート等のポリエステル等の高分子繊維を束ねて編み上げた布や不織布、ポリテトラフルオロエチレン、ポリイミドの多孔質シート等の絶縁性の材質を用いることが好ましい。

【0102】

(燃料極の構成)

次に、本発明の燃料電池の分離層と燃料極との好ましい構成についてより詳しく説明する。図4は、本発明の燃料電池の燃料極側の部分の好ましい構成の一例について説明する断面図である。本発明において形成される燃料極触媒層は層厚方向の連続孔を有することが好ましい。図4では、本発明の燃料電池における燃料極触媒層205aが層厚方向の連続孔である細孔を有する場合について示している。図4に示す燃料極触媒層205aは、アノード触媒粒子211がアノード導電体210に担持されたアノード触媒担持導電体と電解質209とから構成される。

【0103】

アノード触媒粒子211は、液体燃料をプロトンと電子とに分解し、電解質209は、生成した該プロトンを電解質膜206へ伝導し、アノード導電体210は生成した電子を燃料極導電層204aへ導電する。また、燃料極で生成した排ガスは、細孔212を通過し、分離層203と燃料極導電層204aとの界面に形成される細孔を面方向に通過する他、燃料極導電層204aが多孔質層である場合には、燃料極導電層204a内部の細孔をも面方向に通過して、燃料電池の外部に排出される。

【0104】

なお、本発明において、アノード触媒粒子211を連続状態で存在させることによって燃料極触媒層205a内で生成した電子を燃料極導電層204aまで導電する場合には、アノード導電体210は必ずしも用いなくても良い。

【0105】

電解質209は、液体燃料の分解により生成したプロトンを伝導する機能と液体燃料を含浸する機能とを有する。電解質209は分離層203に接合されていることが好ましい。この場合、分離層203に含浸された液体燃料を、細孔212に漏洩させることなく電解質209に含浸させることが可能となり、アノード触媒粒子211には液体燃料が電解質209を介して供給される。

【0106】

さらに、分離層203は燃料極導電層204aとも接合していることがより好ましい。分離層203が、電解質209に加え燃料極導電層204aにも接合されていることにより、燃料極で生成した排ガスによって細孔212の内圧が上昇しても、燃料極導電層204aが分離層203を支えているため、電解質209と分離層203とが解離することを抑制でき、燃料極触媒層205aへの液体燃料の供給が阻害されず、安定な燃料電池の発電特性が維持できる。

【0107】

図4に示す構成においては、電解質209が液体燃料を含浸させる力を推進力として、液体燃料は分離層203から電解質209に供給される。このため、液体燃料は電解質209に含浸する量よりも多く供給されることがなく、細孔212中に液体燃料が漏洩することはない。これにより、層厚方向の連続孔である細孔212は常に気相状態に保たれる。すなわち、燃料極触媒層205aから、燃料極触媒層205aと分離層203との界面の細孔を介して燃料電池の外部まで、液相を介さない気相の連続した孔が排ガスの排気通路として形成される。このため、液体燃料の燃料電池の外部への漏洩を防止しつつ、アノード触媒粒子211で生成する排ガスを燃料電池の外部に排出するための圧力損失を限りなく小さくすることが可能となり、燃料極触媒層205aにおける圧力の上昇を良好に抑制することが可能となる。

【0108】

燃料極触媒層中の電解質においては、一般に、プロトン伝導性と液体燃料への溶解性とがトレードオフ関係にある。このため、高い発電特性を得るためには電解質の酸性官能基濃度を増加させ、プロトン伝導性を向上させることが求められるが、酸性官能基濃度を高くした場合、トレードオフ関係にある液体燃料への溶解性が増加するため、電解質が液体燃料に溶解してしまい高い発電特性を維持できない問題がある。

【0109】

分離層203が電解質209および燃料極導電層204aに接合されている場合、燃料極触媒層205a中の電解質209に含浸できる量の液体燃料しか該燃料極触媒層205aには供給されないため、燃料極触媒層205a中の電解質209としては、液体燃料に溶解しやすい材料も選択できる。すなわち、高い発電特性を得るために酸性官能基を増加させることで液体燃料への溶解性が増大してしまう材料であっても電解質として用いることが可能となる。

【0110】

<実施の形態3>

図5は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図5においては、燃料極導電層と電解質膜とが接合される場合について示している。本発明において、液体燃料へ完全に溶解してしまう材料のみを電解質として用いる場合、燃料極触媒層205aの形状が維持できなくなる恐れがあるため、図5に示す燃料電池500の構成における燃料極導電層104aと電解質膜106とに表されるように、燃料極導電層と電解質膜とは接合されていることが好ましい。この場合、燃料極触媒層205a中の電解質209が溶解し、該燃料極触媒層205aの形状を維持することが困難になっても、分離層203と燃料極導電層204aと電解質膜206とが接合されていることにより、該燃料極触媒層205aと該電解質膜206とが解離することを抑制でき、安定な燃料電池の発電特性が維持できる。

【0111】

アノード触媒粒子211は、液体燃料の分解のための触媒としての機能を有し、触媒作用に優れる点で、たとえば、材質がPtを主成分とする貴金属であり、形状が粒子径10nm以下の粒子であることが好ましい。

【0112】

アノード導電体210は、アノード触媒粒子211を担持する機能と、電子を伝導する機能とを有する。アノード導電体210の材質は、酸性雰囲気下の所定電位で耐腐食性がある導電性を有した材質であれば限定はされない。たとえば、アセチレンブラック、バルカン、ケッチェンブラック、ファーネスブラックなどの炭素粒子、VGCF、カーボンナノチューブ、カーボンナノホーン、フラーレンなどの炭素繊維、Pt、Au、Pd等の貴金属粒子、Ti、Ta、W、Cr等の耐腐食性を有した金属粒子および繊維を用いることが好ましい。

【0113】

<実施の形態4>

図6は、本発明の好ましい構成の他の例を模式的に示す断面図である。本発明において、図6に示す燃料電池600の構成のように、主に燃料極で生成した排ガスを、燃料極触媒層105aから直接排気経路111を介して燃料電池の外部に排出させる場合には、VGCF、カーボンナノチューブ、カーボンナノホーン等の針状形状のアノード導電体を用いることが好ましい。この場合、燃料極触媒層105aの体積に占める細孔212の体積の割合(以下、単に体積率とも記載する)が増加することで、面方向への排ガスの排出が促進され、燃料極触媒層105aから直接排ガスを燃料電池の外部に排出させることができる。

【0114】

たとえば、板や箔に複数の穴を開けた形状のように、層厚方向に連続した空隙を有した燃料極導電層104aを用いる場合には、排ガスを燃料極触媒層105aの面方向に主に通過させ、排ガスによる燃料極の内圧上昇を抑制するために、図2に示すような燃料極触媒層205aにおける細孔212の該体積率が50%以上であることが好ましい。

【0115】

一方、たとえば、発泡体、焼結体、不織布、線を編んだメッシュ等の形状のように、層厚方向および面方向に連続した空隙を有する燃料極導電層104aを用いる場合には、排ガスは燃料極触媒層205aの層厚方向に主に通過させればよいため、該細孔212の体積率は10%以上であることが好ましい。

【0116】

<実施の形態5>

図7は、本発明の好ましい構成の他の例を模式的に示す断面図である。本発明において、細孔212の体積率を50%以上とし、燃料触媒層205aの面方向に排ガスを燃料電池の外部に排出させる場合、図7に示す燃料電池700の構成のように、燃料極触媒層105aを燃料電池の外部まで引き出すことにより、燃料極触媒層105aに燃料極導電層の機能を付与し、燃料極導電層を省略することができる。

【0117】

図8は、分離層として固体高分子電解質膜からなる液体浸透膜を設けた場合の作用効果について説明する図である。本発明の燃料電池における分離層として、高いプロトン伝導性を有する固体高分子電解質膜を用い、かつ燃料極導電層が層厚方向に連続孔を有する場合、分離層と燃料極触媒層との間でプロトン伝導性が保たれるために下記のような作用効果が得られる。

【0118】

燃料極触媒層に存在するアノード触媒粒子のうち、電解質膜に接していない孤立電解質309a中に位置するアノード触媒粒子311は、電解質膜とのプロトン伝導性の連続性を有しない場合には燃料極での反応に寄与できない。しかし、プロトン伝導性を有する固体高分子電解質膜を分離層として用いる場合には、図8に示すように、分離層303と電解質膜306との間のプロトン伝導性の連続性を付与する連続電解質309bの存在により、燃料極触媒層305aの表面に位置する孤立電解質309aもまた、電解質膜306とのプロトン伝導性の連続性を保つことが可能となる。これにより、孤立電解質309a中に位置するアノード触媒粒子311で発生するプロトンは、孤立電解質309a、分離層303、連続電解質309bの順に経由して、電解質膜306に到達し、反応に寄与することが可能となる。

【0119】

<実施の形態6>

図9は、本発明の燃料電池の好ましい構成の他の例を模式的に示す断面図である。図9の燃料電池900においては、多孔質基体112を分離層103と燃料極導電層104aとの間に配置する場合について示している。

【0120】

図9に示す燃料電池900には、燃料極触媒層105a、燃料極導電層104aおよび多孔質基体112からなる燃料極と、電解質膜106と、空気極触媒層105b、空気極導電層104bからなる空気極と、が形成されている。燃料極触媒層105aに接して分離層103、多孔質基体112が設けられ、さらに筐体102が設けられている。すなわち図9においては、多孔質基体、燃料極導電層、燃料極触媒層、電解質膜、空気極触媒層、空気極導電層、の順に接合された積層構造が形成される場合について示している。

【0121】

図9に示す構成においては、筐体102と分離層103とによって液体燃料室107が形成されている。また、多孔質基体112は面方向に燃料電池900の外部まで連続し、該分離層103および該多孔質基体112は、該燃料極触媒層105aに隣接するように構成される。

【0122】

液体燃料は液体燃料室107内に充填されており、分離層103を透過することにより隣接した燃料極触媒層105aに供給される。また、燃料極触媒層105aで生成した排ガスは、隣接する多孔質基体112中を通過して、燃料電池の外部に排出される。この場合、層厚方向にのみ連続した開孔を有する燃料極導電層104aと、分離層103、燃料極触媒層105aおよび多孔質基体112との界面が、細孔のない状態で接合されていても、排ガスを燃料極触媒層105aから多孔質基体112中を経て燃料電池の外部に排出することが可能となる。

【0123】

<実施の形態7>

本実施の形態では、本発明の燃料電池を組み込んだ燃料電池システムの典型的な例について説明する。図10は、本発明の燃料電池を用いた燃料電池システムの例について説明する図である。なお以下で特に言及していない燃料電池の詳細な構成については実施の形態1と同様の構成が好ましく採用され得る。

【0124】

図10に示す燃料電池システム1000は、燃料供給孔414が設けられた燃料電池1001と燃料容器1002とから構成され、さらに燃料容器1002は、燃料供給室416、燃料収容室417、圧力調節機構418から構成される。燃料収容室417には液体燃料が充填されており、筐体402と分離層403とで閉塞された空間として液体燃料室407が設けられ、筐体402と燃料収容室417とは、少なくとも1箇所以上の燃料供給孔414で繋がれている。これにより、燃料収容室417から燃料供給孔414を介して液体燃料室407に液体燃料が供給される。

【0125】

燃料収容室417は燃料供給孔414により燃料電池1001の液体燃料室407にのみ繋がっており、外部からは隔離されている。また、燃料供給室416は燃料収容室417を覆うように構成され、燃料供給室416には1箇所以上の圧力調節機構418が設けられている。該圧力調節機構418を設けることにより、燃料供給室416の内部を大気圧に保つことができる。

【0126】