燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法

【課題】単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の主導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法を提供する。

【解決手段】燃料電池は、電解質と該電解質を挟持する一対の電極とを有する単セルと、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、主導電部材の主面上に設けられた、単セルの電極と主導電部材とを接続する複数の副導電部材と、を備え、複数の副導電部材の各主導電部材−電極間の大きさが、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造を有する。

【解決手段】燃料電池は、電解質と該電解質を挟持する一対の電極とを有する単セルと、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、主導電部材の主面上に設けられた、単セルの電極と主導電部材とを接続する複数の副導電部材と、を備え、複数の副導電部材の各主導電部材−電極間の大きさが、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法に関する。更に詳細には、本発明は、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法に関する。

【背景技術】

【0002】

従来、セパレータと単セルとの間に配設されたメッシュ状の集電体に、銀を主成分とする接点材を介在させて、単セルの電極と集電体との電気的接続の性能を向上させた固体電解質型燃料電池が提案されている(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−9065号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、燃料電池の単セルは完全に平坦な構造を有しているわけではないため、上記特許文献1に記載の燃料電池にあっては、柔軟性のある集電体が、燃料電池の作製時や運転時に変形や硬化を引き起こして、単セルの電極と集電体との良好な電気的接続が実現できなくなる場合がある。

【0005】

本発明は、このような従来技術の有する課題に鑑みてなされたものである。そして、本発明の目的とするところは、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の主導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、上記目的を達成するため鋭意検討を重ねた。そして、その結果、複数の副導電部材の各主導電部材−電極間の大きさを、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造とすることにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明の燃料電池は、電解質と該電解質を挟持する一対の電極とを有する単セルと、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、該主導電部材の主面上に設けられた、該単セルの電極と該主導電部材とを接続する複数の副導電部材と、を備える。

また、本発明の燃料電池においては、上記複数の副導電部材の各主導電部材−電極間の大きさが、該複数の副導電部材が位置する各部位における上記主導電部材と上記電極との離間距離と同じである構造を有する。

【0008】

また、本発明の燃料電池スタックは、上記本発明の燃料電池を備える。

【0009】

更に、本発明の燃料電池又は燃料電池スタックの製造方法は、上記本発明の燃料電池又は上記本発明の燃料電池スタックを製造するに当たり、下記工程(1)〜(5)を行う製造方法である。

工程(1):副導電部材構成成分と副導電部材形成成分と溶剤成分とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製する。

工程(2):工程(1)の後に実施され、上記副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設する。

工程(3):工程(2)の後に実施され、上記副導電部材形成材料を加熱して、上記溶剤成分を除去する。

工程(4):工程(3)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を、上記副導電部材が上記主導電部材と上記電極との間に設けられるように該主導電部材と該電極とで挟持して、該主導電部材と該溶剤成分を除去した副導電部材形成材料及び該溶剤成分を除去した副導電部材形成材料と該電極を接触させる。

工程(5):工程(4)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去する。

【発明の効果】

【0010】

本発明によれば、複数の副導電部材の各主導電部材−電極間の大きさを、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造とした。そのため、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の主導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

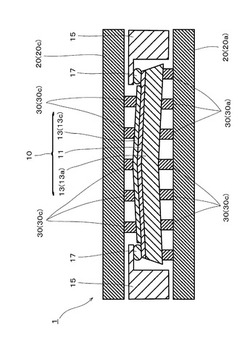

【図1】本発明の一実施形態に係る燃料電池(スタック)の基本構成の一例を模式的に示す断面図である。

【図2】本発明の一実施形態に係る燃料電池(スタック)の空気極側における副導電部材の一例を模式的に示す拡大断面図である。

【図3】本発明の一実施形態に係る燃料電池(スタック)の製造方法の一例を示す工程図である。

【図4】インク塗布用ディスペンサを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。

【図5】インク印刷用マスク及びスキージを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。

【図6】比較例1の燃料電池の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法について図面を参照しながら詳細に説明する。なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

まず、本発明の一実施形態に係る燃料電池及び燃料電池スタックについて詳細に説明する。図1は、本発明の一実施形態に係る燃料電池(スタック)の基本構成の一例、すなわち、固体電解質形燃料電池(スタック)の基本構成の一例を模式的に示す断面図である。

【0014】

図1に示すように、本実施形態の燃料電池(スタック)1は、単セル10と、主導電部材20と、複数の副導電部材30とを備える。

【0015】

単セル10は、電解質11と該電解質11を挟持する一対の電極13である燃料極13a及び空気極13cとを有するものである。なお、この単セル10は、いわゆる燃料極支持型セルと言われるものであり、ガラス製のセル接着部材17を介してセル支持板15に支持されている。

【0016】

そして、単セル10は平板角型セルと言われるものではあるものの、完全に平坦な構造を有しておらず、通常、不可避の反り(図示しない、うねり)を含む構造を有している。

【0017】

また、主導電部材20としては、例えば、図中のセパレータ(又はインターコネクタ)20の他、エンドプレートなどを挙げることができる。なお、セパレータ(又はインターコネクタ)20は、それぞれを燃料極側セパレータ(又はインターコネクタ)20a、空気極側セパレータ(又はインターコネクタ)20cと言うことがある。また、セパレータ、インターコネクタ、エンドプレートなどは、主導電部材の配置や求められる機能の違いにより適宜選択して適用することができる。例えば、隣り合った単セルを電気的に並列に接続する場合には、セパレータが好適に利用され、隣り合った単セルを電気的に直列に接続する場合には、インターコネクタが好適に利用され、隣り合った単セルを有しない側に用いられる主導電部材としてはエンドプレートを好適に利用することができる。

【0018】

更に、副導電部材30は、上記主導電部材であるセパレータ(又はインターコネクタ)20の主面上に設けられ、単セル10の電極(13a、13c)と主導電部材20とを接続するものである。そして、複数の副導電部材30の各主導電部材−電極間の大きさ(積層方向における厚み)が、該複数の副導電部材30が位置する各部位における主導電部材20と電極(13a、13c)との離間(積層方向におけるギャップ)距離と同じである構造を有する。なお、副導電部材30は、それぞれを燃料極側副導電部材30a、空気極側副導電部材30cと言うことがある。

【0019】

このような構成を有するため、不可避の反り(図示しない、うねり)を有する単セルに対しても、電極と、主導電部材(例えば、セパレータ、インターコネクタ、エンドプレートなど)との良好な電気的接続を実現することができる。

【0020】

なお、図1は、燃料電池(スタック)の基本構成の一例を示すものである。従って、燃料電池スタックの一例の場合には、図示しないが、他の単セルや副導電部材、必要に応じて別の主導電部材からなる燃料電池がスタックされる。また、燃料電池の一例の場合には、セパレータはエンドプレートということもできるし、エンドプレートとして適したものを別途適用することもできる。

【0021】

ここで、各構成について更に詳細に説明する。

【0022】

[単セル]

単セル10は、電解質11を一対の電極(13a、13c)で挟持した構成を有している。電解質や電極については、燃料電池に用いられている従来公知の材料を適用することができる。以下、具体的に説明する。

【0023】

(電解質)

電解質11としては、例えば、酸化物イオン伝導性を有する固体電解質材料やプロトン伝導性を有する固体電解質材料により構成されたものを適用することができる。このような酸化物イオン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばイットリア安定化ジルコニア(YSZ)、スカンジア安定化ジルコニア(SSZ)、ガドリニウム添加セリア(GDS)などを用いることができる。その中でも、燃料極との熱膨張率差を小さくし易いという観点から、YSZを好適に用いることができる。

【0024】

(電極)

電極13としては、例えば、燃料極13aの材料として、ニッケル(Ni)−イットリア安定化ジルコニア(YSZ)を用いることができる。また、空気極13cの材料として、ランタン・ストロンチウム・マンガン酸化物(LSM)やランタン・カルシウム・マンガン酸化物(LCM)、ランタン・ストロンチウム・コバルト酸化物(LSC)、ランタン・カルシウム・コバルト酸化物(LCC)、サマリウム・ストロンチウム・コバルト酸化物(SSC)、ランタン・ストロンチウム、コバルト・鉄酸化物(LSCF)、ランタン・ストロンチウム・マンガン・コバルト酸化物(LSMC)、ランタン・ストロンチウム・マンガン・鉄酸化物(LSMF)などを用いることができる。これらは1種を単独で又は2種以上を組み合わせて用いることもできる。なお、本発明は、上記電極で作製されたものに限定されるものではない。

【0025】

(セル支持板)

セル支持板15としては、上述した燃料電池のセル支持板に用いられている従来公知の材料のものを適用することができる。このようなセル支持板としては、例えば、クロムを含むステンレス鋼やニッケル基合金などの耐熱性金属材料で形成されたものを挙げることができる。耐熱性金属材料の具体例としては、フェライト系ステンレス鋼やインコネル(登録商標)、ハステロイ(登録商標)などを挙げることができる。なお、セル支持板については、使用される雰囲気の違い(燃料極側における還元雰囲気、空気極側における酸化雰囲気)に応じて適宜材料を選択して使用することができる。例えば、セル支持板については、燃料極側及び空気極側において同一材料(又は一体型)のものを用いても良く、異種材料(又は別体型)のものを用いてもよい。また、本発明におけるセル支持板は、上述したものに限定されるものではない。

【0026】

(セル接着部材)

セル接着部材17としては、例えば、上述した燃料電池のセル接着部材として用いられている従来公知のガラス材料のものを適用することができる。このようなセル接着部材としては、例えば、セル支持板やセルの被着部位との熱膨張率の差を小さく調整したガラス材料を挙げることができる。例えば、フェライト系ステンレス鋼のセル支持板に対しては、バリウム酸化物、アルミナ・シリカ・カルシア系ガラスを好適に用いることができる。しかしながら、本発明におけるセル接着部材は、これに限定されるものではない。

【0027】

[主導電部材]

主導電部材20としては、例えば、上述した燃料電池のセパレータ、インターコネクタ、エンドプレートなどに用いられている従来公知の材料のものを適用することができる。このような主導電部材としては、セル支持板と同様に、例えば、クロムを含むステンレス鋼やニッケル基合金などの耐熱性金属材料で形成されたものを挙げることができる。耐熱性金属材料の具体例としては、フェライト系ステンレス鋼やインコネル、ハステロイなどを挙げることができる。なお、主導電部材についても、使用される雰囲気の違い(燃料極側における還元雰囲気、空気極側における酸化雰囲気)に応じて適宜材料を選択して使用することができる。例えば、主導電部材については、燃料極側及び空気極側において同一材料のものを用いてもよく、異種材料のものを用いてもよい。また、本発明における主導電部材は、上述したものに限定されるものではなく、セル支持板と同一のものであることも要しない。

【0028】

[副導電部材]

副導電部材30としては、上述した所定の構造を形成することができれば、特に限定されるものではない。

【0029】

燃料極(又は空気極)側副導電部材30a(又は30c)としては、例えば、以下の(1)〜(3)の3つを典型例として挙げることができる。

(1):燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

(2):燃料極(又は空気極)側導電材と燃料極(又は空気極)側接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

(3):燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側導電材と燃料極(又は空気極)側接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

【0030】

これら燃料極(又は空気極)側副導電部材の中でも、上述した燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるものを適用することが好ましい。

【0031】

燃料極側導電接着材としては、例えば、ニッケル(Ni)、ニッケル(Ni)−鉄(Fe)合金、ニッケル(Ni)−コバルト(Co)合金などを挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。

【0032】

また、燃料極側形態維持材としては、例えば、アルミナ(Al2O3)などのアルミニウム酸化物、ジルコニア(ZrO2)などのジルコニウム酸化物、マグネシア(MgO)などのマグネシウム酸化物、コバルト酸化物、サマリウム添加セリア(SDC)などのセリウム酸化物、マイカ(例えばフロコバイト(以下「pholo」と略記することがある。))などのケイ酸塩、ステンレス(SUS)やニッケルなどの金属等を挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。なお、サマリウム添加セリア(SDC)などのセリウム酸化物、ステンレス(SUS)やニッケルなどの金属等は導電性を示すことがあるという観点から好適に用いることができる。

【0033】

更に、燃料極側導電材としては、例えば、上述した燃料極側導電接着材のようにロウ材として機能せずとも、導電性を有する金属やセラミックス材料を挙げることができる。

【0034】

更にまた、燃料極側接着材としては、例えば、上述した燃料極側導電接着材の他に、導電性を殆ど有しないガラスからなるガラス接着材を挙げることができる。

【0035】

一方、空気極側導電接着材としては、例えば、銀(Ag)や銀(Ag)−銅(Cu)合金などを挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。

【0036】

また、空気極側形態維持材としては、例えば、例えば、アルミナ(Al2O3)などのアルミニウム酸化物、ジルコニア(ZrO2)などのジルコニウム酸化物、マグネシア(MgO)などのマグネシウム酸化物、マンガン酸化物、コバルト酸化物、サマリウム添加セリア(SDC)などのセリウム酸化物、マイカ(例えばフロコバイト(pholo))などのケイ酸塩、ステンレス(SUS)やニッケルなどの金属等を挙げることができる。これらは1種を単独で又は2種以上を組み合わせて用いることができる。なお、ランタン・ストロンチウムマンガン酸化物(LSM)などのマンガン酸化物、ステンレス(SUS)やニッケルなどの金属等は導電性を示すことがあるという観点から好適に用いることができる。

【0037】

更に、空気極側導電材としては、例えば、上述した空気極側導電接着材のようにロウ材として機能せずとも、導電性を有する金属やセラミックス材料を挙げることができる。

【0038】

また、空気極側接着材としては、例えば、上述した空気極側導電接着材の他に、導電性を殆ど有しないガラスからなるガラス接着材を挙げることができる。

【0039】

更に、詳しくは後述する製造工程との兼ね合いから、燃料極(又は空気極)側形態維持材の融点は、燃料極(又は空気極)側導電接着材(接着材)の融点より高いことが好ましい。このような関係であると、副導電部材を所定の構造に形成し易いという利点がある。例えば、導電接着材や接着材の融点以下における接着温度(軟化し、接着材として機能しはじめる温度、典型的には融点である。)が900℃である場合、形態維持材の融点は900℃以上であることが好ましく、900℃超であることがより好ましい。

【0040】

図2は、本発明の一実施形態に係る燃料電池(スタック)の空気極側における副導電部材の一例、すなわち、第1の実施形態に係る固体電解質形燃料電池(スタック)の空気極側における副導電部材の構成の一例を示す拡大断面図である。なお、上記説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

【0041】

図2に示すように、空気極側副導電部材30cは、多孔質構造を有しており、空気極側導電接着材粒子31cと空気極側形態維持材粒子33cとを含んで構成されている。このように、形態維持材粒子が骨材として機能し、導電接着部材がこれらの骨材を接着しつつ導電材としても機能するため、副導電部材として機能することができる。

【0042】

また、形態維持材粒子の表面や形態維持材粒子同士の間隙に導電接着材粒子が存在することで、副導電部材の良好な形態維持性及び導電性の両立を図るという観点から、形態維持材粒子の平均粒子径は、導電接着材粒子の平均粒子径より大きいことが好ましい。更に、これらの粒子径は10μm以下であることが好ましい。

【0043】

なお、本発明において、「粒子径」とは、例えば、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用いて観察される導電接着材粒子(観察面)の輪郭線上の任意の2点間の距離のうち、最大の距離を意味する。「平均粒子径」の値としては、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用い、数〜数十視野中に観察される粒子の粒子径の平均値として算出される値を採用するものとする。他の構成成分の粒子径や平均粒子径も同様に定義することができる。また、これらの制御は作製の際に分級などによって、粒子径を整えればよい。但し、このような好適な範囲に何ら制限されるものではなく、本発明の作用効果を有効に発現できるものであれば、この範囲を外れていてもよいことは言うまでもない。

【0044】

また、図示による詳細な説明は省略するが、燃料極側についても同様の構成を採用することができる。更に、本発明においては、少なくとも一部の主導電部材と電極との間に所定の構造を有する複数の副導電部材が配設されていればよいため、燃料極側については従来の構成とすることもできる。もちろん、空気極側が従来の構成であるものとすることもできるが、抵抗ロスを考慮した場合には、よりロスが発生し易い空気極側に所定の構造を有する複数の副導電部材が配設されていることが好ましい。

【0045】

次に、本発明の一実施形態に係る燃料電池及び燃料電池スタックの製造方法について詳細に説明する。図3は、本発明の一実施形態に係る燃料電池(スタック)の製造方法の一例を示す工程図である。

【0046】

[工程(1)]

工程(1)(図3中ではS1のように記載する(以下同様。)。)では、例えば、導電接着材粒子としての銀粒子と形態維持材粒子としてのアルミナ粒子とバインダとしてのエチルセルロースと溶剤としてのテレピネオールとをボールミルやロールミルなどを用いて混練して、副導電部材形成材料としてのインクを調製する。

【0047】

本発明の製造方法における工程(1)においては、副導電部材構成成分である導電接着材及び形態維持材と、副導電部材形成成分であるバインダと、溶剤成分である溶剤とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製することができればよく、上記のものに限定されるものではない。

【0048】

例えば、導電接着材や形態維持材などは上述したものを適宜選択して用いることができる。導電接着材については、導電材及び接着材とを別々に含んだものであってもよい。また、溶剤としては、副導電部材を形成する際の加熱乾燥の工程において、蒸発し得るものであれば、テレピネオールに限定されるものではない。例えば、テレピン油や酢酸ブチルアルコールなど従来公知の溶剤を適用することができる。更に、バインダとしては、副導電部材を形成する際の加熱接合の工程において、燃焼により焼失し得るものであれば、エチルセルロースに限定されるものではない。例えば、ポリビニルブチラートなど従来公知のバインダを適用することができる。

【0049】

また、副導電部材形成成分であるバインダは、副導電部材を形成する際に燃焼により焼失し、副導電部材を多孔質構造を有するものとするため、焼失後に形成される多孔質構造は、例えば、ガス流路としても機能し得る。更に、界面活性剤などの他の成分を必要に応じて添加してもよい。更にまた、骨材として機能する形態維持材粒子を含むことにより、詳しくは後述する副導電部材形成成分であるバインダの焼失や導電接着材や接着材の接合時の変形に際しても、良好な電気的接続を実現し得る。

【0050】

[工程(2)]

工程(2)では、例えば、副導電部材形成材料としてのインクを、ディスペンサを用いて、セパレータの主面上に塗布する。

【0051】

図4は、インク塗布用ディスペンサを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。図4に示すように、空気極側のセパレータ20cに対して、インク塗布用ディスペンサ101を用いて、空気極側副導電部材形成材料(インク)30γを塗布する。

【0052】

本発明の製造方法における工程(2)においては、工程(1)の後に実施され、副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設することができれば、特に限定されるものではない。

【0053】

例えば、図5は、インク印刷用マスク及びスキージを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。図5で示すように、空気極側のセパレータ20cに対して、インク印刷用マスク102及びスキージ103を用いて、空気極側副導電部材形成材料(インク)30γを印刷してもよい。なお図中の矢印はインク印刷用スキージの移動方向を示す。

【0054】

[工程(3)]

工程(3)では、例えば、セパレータの主面上に配設された副導電部材形成材料を加熱して、その溶剤成分を除去する(加熱乾燥)。

【0055】

本発明の製造方法における工程(3)においては、工程(2)の後に実施され、副導電部材形成材料としてのインクを加熱して、溶剤成分のみを殆ど除去して、インクの流動性を低下させることができればよい。

【0056】

例えば、120℃で15分間の熱処理をすることによって、インクの流動性を低下させ、インクのダレを防止することができる。ただし、これに限定されるものではない。

【0057】

[工程(4)]

工程(4)では、例えば、セパレータの主面上の溶剤成分が殆ど除去された副導電部材形成材料を、単セルで押し付けて、主導電部材であるセパレータ及び単セルの電極と副導電部材形成材料とを接触させる。

【0058】

本発明の製造方法における工程(4)においては、工程(3)の後に実施され、溶剤成分を除去した副導電部材形成材料を、副導電部材が主導電部材と電極との間に設けられるように主導電部材と電極とで挟持して、主導電部材と溶剤成分を殆ど除去した副導電部材形成材料、及び溶剤成分を除去した副導電部材形成材料と電極を接触させることができればよい。

【0059】

溶剤成分を殆ど除去した副導電部材形成材料(インク)には、僅かな溶剤とバインダとが残存しており、柔軟性ないし形態融通性(塑性)を有する。つまり、この段階では副導電部材形成材料(インク)が柔軟性を失っていないため、単セルに過度な加圧力を加えずに副導電部材形成材料(インク)を介してセパレータを押し付けることができるため、副導電部材形成材料(インク)は単セルの反り(若しくはうねり)に対応して変形することができ、良好な電気的接続を実現し得る。

【0060】

[工程(5)]

工程(5)では、例えば、溶剤成分が殆ど除去された副導電部材形成材料を加熱して、その副導電部材形成成分を除去し、主導電部材であるセパレータ及び単セルの電極と副導電部材形成材料とを接合する(加熱接合)。

【0061】

本発明の製造方法における工程(5)においては、工程(4)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去し、主導電部材であるセパレータ及び単セルの電極と副導電部材とを接合することができればよい。

【0062】

例えば、セパレータと単セルの電極とを一定の押し付け荷重の下で、バインダが燃焼・焼失する温度以上に加熱し、更に接着機能を有する導電接着材(又は接着材)の接着温度以上に加熱することによって、セパレータと単セルの電極との間が、これらの形状に応じて変形・追従した副導電部材を介して接合され、良好な電気的接続を実現することができる。

【0063】

本実施形態の製造方法においても、副導電部材構成成分として、上述した導電材及び接着材、並びに導電接着材の少なくとも一方と形態維持材とを含有するものを用いることができ、導電接着材及び形態維持材を含有するものを用いることが、良好な導電性及び接着材の両立という観点から好ましい。

【0064】

また、本実施形態の製造方法においては、上述したように、導電接着材の融点より高い融点を有する形態維持材を用い、副導電部材形成材料、溶剤成分を除去した副導電部材形成材料、副導電部材などを加熱するに当たり、形態維持材の融点未満で加熱することが好ましい。

このような工程を経ると、形態維持材は形状を維持し、骨材として機能しつつ、導電接着材は軟化して接着材として機能することができる。

【0065】

更に、本実施形態の製造方法においては、上述したように、導電接着材の平均粒子径より大きい平均粒子径を有する形態維持材を用いることが好ましい。

このような原料を用いると、導電接着材が接着材や導電材として機能し易く、良好な導電性及び接着材の両立することができる。

【実施例】

【0066】

以下、本発明を実施例及び比較例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0067】

(実施例1)

<単セルの作製>

Ni−YSZからなる燃料極(縦幅:70mm、横幅:70mm、厚み:600μm)に対して、YSZからなる電解質(縦幅:70mm、横幅:70mm、厚み:6μm)とLSMからなる空気極(縦幅:50mm、横幅:50mm、厚み:30μm)とを積層形成して、燃料極支持型の単セルを作製した。

中央にセル搭載開口部(縦幅:60mm、横幅:60mm)を有するフェライト系ステンレス鋼からなるセル支持板(縦幅:120mm、横幅:120mm、厚み:700μm)に、バリウム酸化物・アルミナ・シリカ・カルシア系ガラスからなるセル接着部材を用いて、得られた単セルを接合した。

【0068】

<燃料電池の作製>

まず、副導電部材構成成分である導電接着材粒子としてのAg粒子(平均粒子径:1μm)と形態維持材粒子としてのLSM粒子(平均粒子径:5μm)と、副導電部材形成成分であるバインダとしてのエチルセルロースと、溶剤成分である溶剤としてのテレピネオールとをボールミルを用いて混練して空気極側副導電部材形成材料を調製した。なお、Ag粒子とLSM粒子との割合は、Ag粒子:LSM粒子=25:75(体積比)とした。

【0069】

また、副導電部材構成成分である導電接着材粒子としてのNi粒子(平均粒子径:1μm)と形態維持材粒子としてのZrO2粒子(平均粒子径:5μm)と、副導電部材形成成分であるバインダとしてのエチルセルロースと、溶剤成分である溶剤としてのテレピネオールとをボールミルを用いて混練して燃料極側の副導電部材形成材料を調製した。なお、Ni粒子とZrO2粒子との割合は、Ni:ZrO2=50:50(体積比)とした。

【0070】

次いで、得られた空気極側及び燃料極側の副導電部材形成材料を、空気極側及び燃料極側のフェライト系ステンレス鋼からなるセパレータ(縦幅:120mm、横幅:120mm、厚み:500μm)の主面上にディスペンサを用いて塗布(縦幅:50mm、横幅1mm、高さ(厚み):0.8mm、ピッチ:2mm)して、配設した。

【0071】

次いで、配設された空気極側及び燃料極側の副導電部材形成材料を、120℃で15分間加熱乾燥して、副導電部材形成材料の溶剤成分である溶剤としてのテレピネオールを除去した。

【0072】

更に、溶剤成分を除去した空気極側及び燃料極側の副導電部材形成材料が配設された空気極側及び燃料極側のセパレータで、セル支持板に接合された単セルを100kPaの押し付け荷重下、挟持した。

【0073】

しかる後、セパレータの主面上に配設された溶剤成分を除去した空気極側及び燃料極側の副導電部材形成材料と単セルの空気極及び燃料極とを、900℃で1時間加熱接合して、図1に示すような本例の燃料電池を得た。

【0074】

(実施例2)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、LSM粒子に代えてZrO2粒子(平均粒子径:5μm)を用い、Ag粒子とZrO2粒子との割合を、Ag:ZrO2=50:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0075】

(実施例3)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、Ag粒子に代えてAg粒子(平均粒子径:1μm)とCu粒子(平均粒子径:2μm)を用い、LSM粒子に代えてpholo粒子(平均粒子径:5μm)を用い、Ag粒子とCu粒子とpholo粒子との割合を、Ag:Cu:Pholo=45:5:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0076】

(実施例4)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、LSM粒子に代えてZrO2粒子(平均粒子径:5μm)を用い、Ag粒子とZrO2粒子との割合を、Ag:ZrO2=50:50(体積比)とし、燃料極側の副導電部材形成材料を調製するに当たり、ZrO2粒子に代えてSDC粒子(平均粒子径:3μm)を用い、Ni粒子とSDC粒子との割合を、50:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0077】

(比較例1)

<燃料電池の作製>

実施例1で作製した単セルを、溝(縦幅:50mm、横幅1mm、高さ(深さ):0.8mm、ピッチ:2mm)を有し、柔軟性のある集電体40を介して、空気極側及び燃料極側のフェライト系ステンレス鋼からなるセパレータ(縦幅:120mm、横幅:120mm、厚み:500μm)で挟持して、図6に示すような本例の燃料電池50を得た。

【0078】

[性能評価]

(抵抗測定)

上記各例の燃料電池を運転して、抵抗値を測定した。その結果、本発明の範囲に属する実施例1〜4の燃料電池における抵抗は、本発明外の比較例1の燃料電池における抵抗より低いことが確認された。つまり、本発明の燃料電池は、従来の燃料電池と比較して、より良好な電気的接続が実現されたため、抵抗値が低いことが分かる。なお、実施例1の燃料電池における抵抗は0.3Ωcm2であり、比較例1の燃料電池における抵抗は0.6Ω・cm2であった。また、上記抵抗は、いわゆるオーミック抵抗と呼ばれるもので、燃料電池の全抵抗から電気化学反応に係る分極抵抗を差し引いたものであり、セパレータ、インターコネクタ、エンドプレート等の導電部材とセル電極との電気的接触の良否の指標たるものである。

【0079】

本発明の範囲に属する実施例1〜4の燃料電池における良好な電気的接続が得られた理由としては、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の導電部材と単セルの電極とが所定の構造を有する副導電部材によって、電気的に接続されたためであると考えられる。なお、このような所定の構造を有する副導電部材は、所定の工程を経ることによって初めて容易に得ることができる。

【0080】

また、このような効果が得られた理由としては、所定の構造を有する副導電部材を導電接着材と形態維持材とバインダと溶剤とを含んで構成される副導電部材形成材料を用いて、所定の工程を経て形成したためであると考えられる。

【0081】

更に、このような効果が得られた理由としては、形態維持材の融点と導電接着材の融点とを所定の関係とし、適切な加熱処理を経て形成したためであるとも考えられる。更にまた、このような効果が得られた理由としては、形態維持材の平均粒子径と導電接着材の平均粒子径とを所定の関係とし、適切な加熱処理を経て形成したためであるとも考えられる。

【0082】

以上、本発明を若干の実施形態及び実施例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

【0083】

例えば、上述した各実施形態及び各実施例に記載した構成は、各実施形態毎に限定されるものではなく、例えば単セル、主導電部材及び副導電部材などの構成の細部を変更したりすることができる。

【0084】

また、上述した各実施形態及び各実施例においては、平板角型の単セルを用いた場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、例えば平板円型や平板ドーナツ型の単セルなどを適用することができる。

【0085】

更に、上述した各実施形態及び各実施例においては、燃料極支持型の単セルを用いた場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、例えば電解質支持型の単セルなどを適用することもできる。

【符号の説明】

【0086】

1,50 燃料電池(スタック)

10 単セル

11 電解質

13 電極

13a 燃料極

13c 空気極

15 セル支持板

17 セル接着部材

20 主導電部材(セパレータ又はインターコネクタ)

20a 燃料極側セパレータ(又はインターコネクタ)

20c 空気極側セパレータ(又はインターコネクタ)

30 副導電部材

30γ 空気極側副導電部材形成材料

30a 燃料極側副導電部材

30c 空気極側副導電部材

31c 空気極側導電接着材粒子

33c 空気極側形態維持材粒子

40 集電体

101 インク塗布用ディスペンサ

102 インク印刷用マスク

103 インク印刷用スキージ

【技術分野】

【0001】

本発明は、燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法に関する。更に詳細には、本発明は、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法に関する。

【背景技術】

【0002】

従来、セパレータと単セルとの間に配設されたメッシュ状の集電体に、銀を主成分とする接点材を介在させて、単セルの電極と集電体との電気的接続の性能を向上させた固体電解質型燃料電池が提案されている(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−9065号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、燃料電池の単セルは完全に平坦な構造を有しているわけではないため、上記特許文献1に記載の燃料電池にあっては、柔軟性のある集電体が、燃料電池の作製時や運転時に変形や硬化を引き起こして、単セルの電極と集電体との良好な電気的接続が実現できなくなる場合がある。

【0005】

本発明は、このような従来技術の有する課題に鑑みてなされたものである。そして、本発明の目的とするところは、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の主導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、上記目的を達成するため鋭意検討を重ねた。そして、その結果、複数の副導電部材の各主導電部材−電極間の大きさを、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造とすることにより、上記目的が達成できることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明の燃料電池は、電解質と該電解質を挟持する一対の電極とを有する単セルと、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、該主導電部材の主面上に設けられた、該単セルの電極と該主導電部材とを接続する複数の副導電部材と、を備える。

また、本発明の燃料電池においては、上記複数の副導電部材の各主導電部材−電極間の大きさが、該複数の副導電部材が位置する各部位における上記主導電部材と上記電極との離間距離と同じである構造を有する。

【0008】

また、本発明の燃料電池スタックは、上記本発明の燃料電池を備える。

【0009】

更に、本発明の燃料電池又は燃料電池スタックの製造方法は、上記本発明の燃料電池又は上記本発明の燃料電池スタックを製造するに当たり、下記工程(1)〜(5)を行う製造方法である。

工程(1):副導電部材構成成分と副導電部材形成成分と溶剤成分とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製する。

工程(2):工程(1)の後に実施され、上記副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設する。

工程(3):工程(2)の後に実施され、上記副導電部材形成材料を加熱して、上記溶剤成分を除去する。

工程(4):工程(3)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を、上記副導電部材が上記主導電部材と上記電極との間に設けられるように該主導電部材と該電極とで挟持して、該主導電部材と該溶剤成分を除去した副導電部材形成材料及び該溶剤成分を除去した副導電部材形成材料と該電極を接触させる。

工程(5):工程(4)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去する。

【発明の効果】

【0010】

本発明によれば、複数の副導電部材の各主導電部材−電極間の大きさを、複数の副導電部材が位置する各部位における主導電部材と電極との離間距離と同じである構造とした。そのため、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の主導電部材との良好な電気的接続を実現し得る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る燃料電池(スタック)の基本構成の一例を模式的に示す断面図である。

【図2】本発明の一実施形態に係る燃料電池(スタック)の空気極側における副導電部材の一例を模式的に示す拡大断面図である。

【図3】本発明の一実施形態に係る燃料電池(スタック)の製造方法の一例を示す工程図である。

【図4】インク塗布用ディスペンサを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。

【図5】インク印刷用マスク及びスキージを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。

【図6】比較例1の燃料電池の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態に係る燃料電池、燃料電池スタック、及び燃料電池又は燃料電池スタックの製造方法について図面を参照しながら詳細に説明する。なお、以下の実施形態で引用する図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0013】

まず、本発明の一実施形態に係る燃料電池及び燃料電池スタックについて詳細に説明する。図1は、本発明の一実施形態に係る燃料電池(スタック)の基本構成の一例、すなわち、固体電解質形燃料電池(スタック)の基本構成の一例を模式的に示す断面図である。

【0014】

図1に示すように、本実施形態の燃料電池(スタック)1は、単セル10と、主導電部材20と、複数の副導電部材30とを備える。

【0015】

単セル10は、電解質11と該電解質11を挟持する一対の電極13である燃料極13a及び空気極13cとを有するものである。なお、この単セル10は、いわゆる燃料極支持型セルと言われるものであり、ガラス製のセル接着部材17を介してセル支持板15に支持されている。

【0016】

そして、単セル10は平板角型セルと言われるものではあるものの、完全に平坦な構造を有しておらず、通常、不可避の反り(図示しない、うねり)を含む構造を有している。

【0017】

また、主導電部材20としては、例えば、図中のセパレータ(又はインターコネクタ)20の他、エンドプレートなどを挙げることができる。なお、セパレータ(又はインターコネクタ)20は、それぞれを燃料極側セパレータ(又はインターコネクタ)20a、空気極側セパレータ(又はインターコネクタ)20cと言うことがある。また、セパレータ、インターコネクタ、エンドプレートなどは、主導電部材の配置や求められる機能の違いにより適宜選択して適用することができる。例えば、隣り合った単セルを電気的に並列に接続する場合には、セパレータが好適に利用され、隣り合った単セルを電気的に直列に接続する場合には、インターコネクタが好適に利用され、隣り合った単セルを有しない側に用いられる主導電部材としてはエンドプレートを好適に利用することができる。

【0018】

更に、副導電部材30は、上記主導電部材であるセパレータ(又はインターコネクタ)20の主面上に設けられ、単セル10の電極(13a、13c)と主導電部材20とを接続するものである。そして、複数の副導電部材30の各主導電部材−電極間の大きさ(積層方向における厚み)が、該複数の副導電部材30が位置する各部位における主導電部材20と電極(13a、13c)との離間(積層方向におけるギャップ)距離と同じである構造を有する。なお、副導電部材30は、それぞれを燃料極側副導電部材30a、空気極側副導電部材30cと言うことがある。

【0019】

このような構成を有するため、不可避の反り(図示しない、うねり)を有する単セルに対しても、電極と、主導電部材(例えば、セパレータ、インターコネクタ、エンドプレートなど)との良好な電気的接続を実現することができる。

【0020】

なお、図1は、燃料電池(スタック)の基本構成の一例を示すものである。従って、燃料電池スタックの一例の場合には、図示しないが、他の単セルや副導電部材、必要に応じて別の主導電部材からなる燃料電池がスタックされる。また、燃料電池の一例の場合には、セパレータはエンドプレートということもできるし、エンドプレートとして適したものを別途適用することもできる。

【0021】

ここで、各構成について更に詳細に説明する。

【0022】

[単セル]

単セル10は、電解質11を一対の電極(13a、13c)で挟持した構成を有している。電解質や電極については、燃料電池に用いられている従来公知の材料を適用することができる。以下、具体的に説明する。

【0023】

(電解質)

電解質11としては、例えば、酸化物イオン伝導性を有する固体電解質材料やプロトン伝導性を有する固体電解質材料により構成されたものを適用することができる。このような酸化物イオン伝導性を有する固体電解質材料としては、特に限定されるものではなく、例えばイットリア安定化ジルコニア(YSZ)、スカンジア安定化ジルコニア(SSZ)、ガドリニウム添加セリア(GDS)などを用いることができる。その中でも、燃料極との熱膨張率差を小さくし易いという観点から、YSZを好適に用いることができる。

【0024】

(電極)

電極13としては、例えば、燃料極13aの材料として、ニッケル(Ni)−イットリア安定化ジルコニア(YSZ)を用いることができる。また、空気極13cの材料として、ランタン・ストロンチウム・マンガン酸化物(LSM)やランタン・カルシウム・マンガン酸化物(LCM)、ランタン・ストロンチウム・コバルト酸化物(LSC)、ランタン・カルシウム・コバルト酸化物(LCC)、サマリウム・ストロンチウム・コバルト酸化物(SSC)、ランタン・ストロンチウム、コバルト・鉄酸化物(LSCF)、ランタン・ストロンチウム・マンガン・コバルト酸化物(LSMC)、ランタン・ストロンチウム・マンガン・鉄酸化物(LSMF)などを用いることができる。これらは1種を単独で又は2種以上を組み合わせて用いることもできる。なお、本発明は、上記電極で作製されたものに限定されるものではない。

【0025】

(セル支持板)

セル支持板15としては、上述した燃料電池のセル支持板に用いられている従来公知の材料のものを適用することができる。このようなセル支持板としては、例えば、クロムを含むステンレス鋼やニッケル基合金などの耐熱性金属材料で形成されたものを挙げることができる。耐熱性金属材料の具体例としては、フェライト系ステンレス鋼やインコネル(登録商標)、ハステロイ(登録商標)などを挙げることができる。なお、セル支持板については、使用される雰囲気の違い(燃料極側における還元雰囲気、空気極側における酸化雰囲気)に応じて適宜材料を選択して使用することができる。例えば、セル支持板については、燃料極側及び空気極側において同一材料(又は一体型)のものを用いても良く、異種材料(又は別体型)のものを用いてもよい。また、本発明におけるセル支持板は、上述したものに限定されるものではない。

【0026】

(セル接着部材)

セル接着部材17としては、例えば、上述した燃料電池のセル接着部材として用いられている従来公知のガラス材料のものを適用することができる。このようなセル接着部材としては、例えば、セル支持板やセルの被着部位との熱膨張率の差を小さく調整したガラス材料を挙げることができる。例えば、フェライト系ステンレス鋼のセル支持板に対しては、バリウム酸化物、アルミナ・シリカ・カルシア系ガラスを好適に用いることができる。しかしながら、本発明におけるセル接着部材は、これに限定されるものではない。

【0027】

[主導電部材]

主導電部材20としては、例えば、上述した燃料電池のセパレータ、インターコネクタ、エンドプレートなどに用いられている従来公知の材料のものを適用することができる。このような主導電部材としては、セル支持板と同様に、例えば、クロムを含むステンレス鋼やニッケル基合金などの耐熱性金属材料で形成されたものを挙げることができる。耐熱性金属材料の具体例としては、フェライト系ステンレス鋼やインコネル、ハステロイなどを挙げることができる。なお、主導電部材についても、使用される雰囲気の違い(燃料極側における還元雰囲気、空気極側における酸化雰囲気)に応じて適宜材料を選択して使用することができる。例えば、主導電部材については、燃料極側及び空気極側において同一材料のものを用いてもよく、異種材料のものを用いてもよい。また、本発明における主導電部材は、上述したものに限定されるものではなく、セル支持板と同一のものであることも要しない。

【0028】

[副導電部材]

副導電部材30としては、上述した所定の構造を形成することができれば、特に限定されるものではない。

【0029】

燃料極(又は空気極)側副導電部材30a(又は30c)としては、例えば、以下の(1)〜(3)の3つを典型例として挙げることができる。

(1):燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

(2):燃料極(又は空気極)側導電材と燃料極(又は空気極)側接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

(3):燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側導電材と燃料極(又は空気極)側接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるもの。

【0030】

これら燃料極(又は空気極)側副導電部材の中でも、上述した燃料極(又は空気極)側導電接着材と燃料極(又は空気極)側形態維持材とを含有して構成されるものを適用することが好ましい。

【0031】

燃料極側導電接着材としては、例えば、ニッケル(Ni)、ニッケル(Ni)−鉄(Fe)合金、ニッケル(Ni)−コバルト(Co)合金などを挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。

【0032】

また、燃料極側形態維持材としては、例えば、アルミナ(Al2O3)などのアルミニウム酸化物、ジルコニア(ZrO2)などのジルコニウム酸化物、マグネシア(MgO)などのマグネシウム酸化物、コバルト酸化物、サマリウム添加セリア(SDC)などのセリウム酸化物、マイカ(例えばフロコバイト(以下「pholo」と略記することがある。))などのケイ酸塩、ステンレス(SUS)やニッケルなどの金属等を挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。なお、サマリウム添加セリア(SDC)などのセリウム酸化物、ステンレス(SUS)やニッケルなどの金属等は導電性を示すことがあるという観点から好適に用いることができる。

【0033】

更に、燃料極側導電材としては、例えば、上述した燃料極側導電接着材のようにロウ材として機能せずとも、導電性を有する金属やセラミックス材料を挙げることができる。

【0034】

更にまた、燃料極側接着材としては、例えば、上述した燃料極側導電接着材の他に、導電性を殆ど有しないガラスからなるガラス接着材を挙げることができる。

【0035】

一方、空気極側導電接着材としては、例えば、銀(Ag)や銀(Ag)−銅(Cu)合金などを挙げることができる。これらは、1種を単独で又は2種以上を組み合わせて用いることができる。

【0036】

また、空気極側形態維持材としては、例えば、例えば、アルミナ(Al2O3)などのアルミニウム酸化物、ジルコニア(ZrO2)などのジルコニウム酸化物、マグネシア(MgO)などのマグネシウム酸化物、マンガン酸化物、コバルト酸化物、サマリウム添加セリア(SDC)などのセリウム酸化物、マイカ(例えばフロコバイト(pholo))などのケイ酸塩、ステンレス(SUS)やニッケルなどの金属等を挙げることができる。これらは1種を単独で又は2種以上を組み合わせて用いることができる。なお、ランタン・ストロンチウムマンガン酸化物(LSM)などのマンガン酸化物、ステンレス(SUS)やニッケルなどの金属等は導電性を示すことがあるという観点から好適に用いることができる。

【0037】

更に、空気極側導電材としては、例えば、上述した空気極側導電接着材のようにロウ材として機能せずとも、導電性を有する金属やセラミックス材料を挙げることができる。

【0038】

また、空気極側接着材としては、例えば、上述した空気極側導電接着材の他に、導電性を殆ど有しないガラスからなるガラス接着材を挙げることができる。

【0039】

更に、詳しくは後述する製造工程との兼ね合いから、燃料極(又は空気極)側形態維持材の融点は、燃料極(又は空気極)側導電接着材(接着材)の融点より高いことが好ましい。このような関係であると、副導電部材を所定の構造に形成し易いという利点がある。例えば、導電接着材や接着材の融点以下における接着温度(軟化し、接着材として機能しはじめる温度、典型的には融点である。)が900℃である場合、形態維持材の融点は900℃以上であることが好ましく、900℃超であることがより好ましい。

【0040】

図2は、本発明の一実施形態に係る燃料電池(スタック)の空気極側における副導電部材の一例、すなわち、第1の実施形態に係る固体電解質形燃料電池(スタック)の空気極側における副導電部材の構成の一例を示す拡大断面図である。なお、上記説明したものと同等のものについては、それらと同一の符号を付して説明を省略する。

【0041】

図2に示すように、空気極側副導電部材30cは、多孔質構造を有しており、空気極側導電接着材粒子31cと空気極側形態維持材粒子33cとを含んで構成されている。このように、形態維持材粒子が骨材として機能し、導電接着部材がこれらの骨材を接着しつつ導電材としても機能するため、副導電部材として機能することができる。

【0042】

また、形態維持材粒子の表面や形態維持材粒子同士の間隙に導電接着材粒子が存在することで、副導電部材の良好な形態維持性及び導電性の両立を図るという観点から、形態維持材粒子の平均粒子径は、導電接着材粒子の平均粒子径より大きいことが好ましい。更に、これらの粒子径は10μm以下であることが好ましい。

【0043】

なお、本発明において、「粒子径」とは、例えば、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用いて観察される導電接着材粒子(観察面)の輪郭線上の任意の2点間の距離のうち、最大の距離を意味する。「平均粒子径」の値としては、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)などの観察手段を用い、数〜数十視野中に観察される粒子の粒子径の平均値として算出される値を採用するものとする。他の構成成分の粒子径や平均粒子径も同様に定義することができる。また、これらの制御は作製の際に分級などによって、粒子径を整えればよい。但し、このような好適な範囲に何ら制限されるものではなく、本発明の作用効果を有効に発現できるものであれば、この範囲を外れていてもよいことは言うまでもない。

【0044】

また、図示による詳細な説明は省略するが、燃料極側についても同様の構成を採用することができる。更に、本発明においては、少なくとも一部の主導電部材と電極との間に所定の構造を有する複数の副導電部材が配設されていればよいため、燃料極側については従来の構成とすることもできる。もちろん、空気極側が従来の構成であるものとすることもできるが、抵抗ロスを考慮した場合には、よりロスが発生し易い空気極側に所定の構造を有する複数の副導電部材が配設されていることが好ましい。

【0045】

次に、本発明の一実施形態に係る燃料電池及び燃料電池スタックの製造方法について詳細に説明する。図3は、本発明の一実施形態に係る燃料電池(スタック)の製造方法の一例を示す工程図である。

【0046】

[工程(1)]

工程(1)(図3中ではS1のように記載する(以下同様。)。)では、例えば、導電接着材粒子としての銀粒子と形態維持材粒子としてのアルミナ粒子とバインダとしてのエチルセルロースと溶剤としてのテレピネオールとをボールミルやロールミルなどを用いて混練して、副導電部材形成材料としてのインクを調製する。

【0047】

本発明の製造方法における工程(1)においては、副導電部材構成成分である導電接着材及び形態維持材と、副導電部材形成成分であるバインダと、溶剤成分である溶剤とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製することができればよく、上記のものに限定されるものではない。

【0048】

例えば、導電接着材や形態維持材などは上述したものを適宜選択して用いることができる。導電接着材については、導電材及び接着材とを別々に含んだものであってもよい。また、溶剤としては、副導電部材を形成する際の加熱乾燥の工程において、蒸発し得るものであれば、テレピネオールに限定されるものではない。例えば、テレピン油や酢酸ブチルアルコールなど従来公知の溶剤を適用することができる。更に、バインダとしては、副導電部材を形成する際の加熱接合の工程において、燃焼により焼失し得るものであれば、エチルセルロースに限定されるものではない。例えば、ポリビニルブチラートなど従来公知のバインダを適用することができる。

【0049】

また、副導電部材形成成分であるバインダは、副導電部材を形成する際に燃焼により焼失し、副導電部材を多孔質構造を有するものとするため、焼失後に形成される多孔質構造は、例えば、ガス流路としても機能し得る。更に、界面活性剤などの他の成分を必要に応じて添加してもよい。更にまた、骨材として機能する形態維持材粒子を含むことにより、詳しくは後述する副導電部材形成成分であるバインダの焼失や導電接着材や接着材の接合時の変形に際しても、良好な電気的接続を実現し得る。

【0050】

[工程(2)]

工程(2)では、例えば、副導電部材形成材料としてのインクを、ディスペンサを用いて、セパレータの主面上に塗布する。

【0051】

図4は、インク塗布用ディスペンサを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。図4に示すように、空気極側のセパレータ20cに対して、インク塗布用ディスペンサ101を用いて、空気極側副導電部材形成材料(インク)30γを塗布する。

【0052】

本発明の製造方法における工程(2)においては、工程(1)の後に実施され、副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設することができれば、特に限定されるものではない。

【0053】

例えば、図5は、インク印刷用マスク及びスキージを用いて空気極側のセパレータに副導電部材形成材料を配設する要領を示す説明図である。図5で示すように、空気極側のセパレータ20cに対して、インク印刷用マスク102及びスキージ103を用いて、空気極側副導電部材形成材料(インク)30γを印刷してもよい。なお図中の矢印はインク印刷用スキージの移動方向を示す。

【0054】

[工程(3)]

工程(3)では、例えば、セパレータの主面上に配設された副導電部材形成材料を加熱して、その溶剤成分を除去する(加熱乾燥)。

【0055】

本発明の製造方法における工程(3)においては、工程(2)の後に実施され、副導電部材形成材料としてのインクを加熱して、溶剤成分のみを殆ど除去して、インクの流動性を低下させることができればよい。

【0056】

例えば、120℃で15分間の熱処理をすることによって、インクの流動性を低下させ、インクのダレを防止することができる。ただし、これに限定されるものではない。

【0057】

[工程(4)]

工程(4)では、例えば、セパレータの主面上の溶剤成分が殆ど除去された副導電部材形成材料を、単セルで押し付けて、主導電部材であるセパレータ及び単セルの電極と副導電部材形成材料とを接触させる。

【0058】

本発明の製造方法における工程(4)においては、工程(3)の後に実施され、溶剤成分を除去した副導電部材形成材料を、副導電部材が主導電部材と電極との間に設けられるように主導電部材と電極とで挟持して、主導電部材と溶剤成分を殆ど除去した副導電部材形成材料、及び溶剤成分を除去した副導電部材形成材料と電極を接触させることができればよい。

【0059】

溶剤成分を殆ど除去した副導電部材形成材料(インク)には、僅かな溶剤とバインダとが残存しており、柔軟性ないし形態融通性(塑性)を有する。つまり、この段階では副導電部材形成材料(インク)が柔軟性を失っていないため、単セルに過度な加圧力を加えずに副導電部材形成材料(インク)を介してセパレータを押し付けることができるため、副導電部材形成材料(インク)は単セルの反り(若しくはうねり)に対応して変形することができ、良好な電気的接続を実現し得る。

【0060】

[工程(5)]

工程(5)では、例えば、溶剤成分が殆ど除去された副導電部材形成材料を加熱して、その副導電部材形成成分を除去し、主導電部材であるセパレータ及び単セルの電極と副導電部材形成材料とを接合する(加熱接合)。

【0061】

本発明の製造方法における工程(5)においては、工程(4)の後に実施され、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去し、主導電部材であるセパレータ及び単セルの電極と副導電部材とを接合することができればよい。

【0062】

例えば、セパレータと単セルの電極とを一定の押し付け荷重の下で、バインダが燃焼・焼失する温度以上に加熱し、更に接着機能を有する導電接着材(又は接着材)の接着温度以上に加熱することによって、セパレータと単セルの電極との間が、これらの形状に応じて変形・追従した副導電部材を介して接合され、良好な電気的接続を実現することができる。

【0063】

本実施形態の製造方法においても、副導電部材構成成分として、上述した導電材及び接着材、並びに導電接着材の少なくとも一方と形態維持材とを含有するものを用いることができ、導電接着材及び形態維持材を含有するものを用いることが、良好な導電性及び接着材の両立という観点から好ましい。

【0064】

また、本実施形態の製造方法においては、上述したように、導電接着材の融点より高い融点を有する形態維持材を用い、副導電部材形成材料、溶剤成分を除去した副導電部材形成材料、副導電部材などを加熱するに当たり、形態維持材の融点未満で加熱することが好ましい。

このような工程を経ると、形態維持材は形状を維持し、骨材として機能しつつ、導電接着材は軟化して接着材として機能することができる。

【0065】

更に、本実施形態の製造方法においては、上述したように、導電接着材の平均粒子径より大きい平均粒子径を有する形態維持材を用いることが好ましい。

このような原料を用いると、導電接着材が接着材や導電材として機能し易く、良好な導電性及び接着材の両立することができる。

【実施例】

【0066】

以下、本発明を実施例及び比較例により更に詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0067】

(実施例1)

<単セルの作製>

Ni−YSZからなる燃料極(縦幅:70mm、横幅:70mm、厚み:600μm)に対して、YSZからなる電解質(縦幅:70mm、横幅:70mm、厚み:6μm)とLSMからなる空気極(縦幅:50mm、横幅:50mm、厚み:30μm)とを積層形成して、燃料極支持型の単セルを作製した。

中央にセル搭載開口部(縦幅:60mm、横幅:60mm)を有するフェライト系ステンレス鋼からなるセル支持板(縦幅:120mm、横幅:120mm、厚み:700μm)に、バリウム酸化物・アルミナ・シリカ・カルシア系ガラスからなるセル接着部材を用いて、得られた単セルを接合した。

【0068】

<燃料電池の作製>

まず、副導電部材構成成分である導電接着材粒子としてのAg粒子(平均粒子径:1μm)と形態維持材粒子としてのLSM粒子(平均粒子径:5μm)と、副導電部材形成成分であるバインダとしてのエチルセルロースと、溶剤成分である溶剤としてのテレピネオールとをボールミルを用いて混練して空気極側副導電部材形成材料を調製した。なお、Ag粒子とLSM粒子との割合は、Ag粒子:LSM粒子=25:75(体積比)とした。

【0069】

また、副導電部材構成成分である導電接着材粒子としてのNi粒子(平均粒子径:1μm)と形態維持材粒子としてのZrO2粒子(平均粒子径:5μm)と、副導電部材形成成分であるバインダとしてのエチルセルロースと、溶剤成分である溶剤としてのテレピネオールとをボールミルを用いて混練して燃料極側の副導電部材形成材料を調製した。なお、Ni粒子とZrO2粒子との割合は、Ni:ZrO2=50:50(体積比)とした。

【0070】

次いで、得られた空気極側及び燃料極側の副導電部材形成材料を、空気極側及び燃料極側のフェライト系ステンレス鋼からなるセパレータ(縦幅:120mm、横幅:120mm、厚み:500μm)の主面上にディスペンサを用いて塗布(縦幅:50mm、横幅1mm、高さ(厚み):0.8mm、ピッチ:2mm)して、配設した。

【0071】

次いで、配設された空気極側及び燃料極側の副導電部材形成材料を、120℃で15分間加熱乾燥して、副導電部材形成材料の溶剤成分である溶剤としてのテレピネオールを除去した。

【0072】

更に、溶剤成分を除去した空気極側及び燃料極側の副導電部材形成材料が配設された空気極側及び燃料極側のセパレータで、セル支持板に接合された単セルを100kPaの押し付け荷重下、挟持した。

【0073】

しかる後、セパレータの主面上に配設された溶剤成分を除去した空気極側及び燃料極側の副導電部材形成材料と単セルの空気極及び燃料極とを、900℃で1時間加熱接合して、図1に示すような本例の燃料電池を得た。

【0074】

(実施例2)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、LSM粒子に代えてZrO2粒子(平均粒子径:5μm)を用い、Ag粒子とZrO2粒子との割合を、Ag:ZrO2=50:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0075】

(実施例3)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、Ag粒子に代えてAg粒子(平均粒子径:1μm)とCu粒子(平均粒子径:2μm)を用い、LSM粒子に代えてpholo粒子(平均粒子径:5μm)を用い、Ag粒子とCu粒子とpholo粒子との割合を、Ag:Cu:Pholo=45:5:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0076】

(実施例4)

燃料電池の作製に際して空気極側の副導電部材形成材料を調製するに当たり、LSM粒子に代えてZrO2粒子(平均粒子径:5μm)を用い、Ag粒子とZrO2粒子との割合を、Ag:ZrO2=50:50(体積比)とし、燃料極側の副導電部材形成材料を調製するに当たり、ZrO2粒子に代えてSDC粒子(平均粒子径:3μm)を用い、Ni粒子とSDC粒子との割合を、50:50(体積比)としたこと以外は、実施例1と同様の操作を繰り返して、図1に示すような本例の燃料電池を得た。

【0077】

(比較例1)

<燃料電池の作製>

実施例1で作製した単セルを、溝(縦幅:50mm、横幅1mm、高さ(深さ):0.8mm、ピッチ:2mm)を有し、柔軟性のある集電体40を介して、空気極側及び燃料極側のフェライト系ステンレス鋼からなるセパレータ(縦幅:120mm、横幅:120mm、厚み:500μm)で挟持して、図6に示すような本例の燃料電池50を得た。

【0078】

[性能評価]

(抵抗測定)

上記各例の燃料電池を運転して、抵抗値を測定した。その結果、本発明の範囲に属する実施例1〜4の燃料電池における抵抗は、本発明外の比較例1の燃料電池における抵抗より低いことが確認された。つまり、本発明の燃料電池は、従来の燃料電池と比較して、より良好な電気的接続が実現されたため、抵抗値が低いことが分かる。なお、実施例1の燃料電池における抵抗は0.3Ωcm2であり、比較例1の燃料電池における抵抗は0.6Ω・cm2であった。また、上記抵抗は、いわゆるオーミック抵抗と呼ばれるもので、燃料電池の全抵抗から電気化学反応に係る分極抵抗を差し引いたものであり、セパレータ、インターコネクタ、エンドプレート等の導電部材とセル電極との電気的接触の良否の指標たるものである。

【0079】

本発明の範囲に属する実施例1〜4の燃料電池における良好な電気的接続が得られた理由としては、単セルの電極と、セパレータ、インターコネクタ、エンドプレート等の導電部材と単セルの電極とが所定の構造を有する副導電部材によって、電気的に接続されたためであると考えられる。なお、このような所定の構造を有する副導電部材は、所定の工程を経ることによって初めて容易に得ることができる。

【0080】

また、このような効果が得られた理由としては、所定の構造を有する副導電部材を導電接着材と形態維持材とバインダと溶剤とを含んで構成される副導電部材形成材料を用いて、所定の工程を経て形成したためであると考えられる。

【0081】

更に、このような効果が得られた理由としては、形態維持材の融点と導電接着材の融点とを所定の関係とし、適切な加熱処理を経て形成したためであるとも考えられる。更にまた、このような効果が得られた理由としては、形態維持材の平均粒子径と導電接着材の平均粒子径とを所定の関係とし、適切な加熱処理を経て形成したためであるとも考えられる。

【0082】

以上、本発明を若干の実施形態及び実施例によって説明したが、本発明はこれらに限定されるものではなく、本発明の要旨の範囲内で種々の変形が可能である。

【0083】

例えば、上述した各実施形態及び各実施例に記載した構成は、各実施形態毎に限定されるものではなく、例えば単セル、主導電部材及び副導電部材などの構成の細部を変更したりすることができる。

【0084】

また、上述した各実施形態及び各実施例においては、平板角型の単セルを用いた場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、例えば平板円型や平板ドーナツ型の単セルなどを適用することができる。

【0085】

更に、上述した各実施形態及び各実施例においては、燃料極支持型の単セルを用いた場合を例に挙げて説明したが、本発明はこれに限定されるものではなく、例えば電解質支持型の単セルなどを適用することもできる。

【符号の説明】

【0086】

1,50 燃料電池(スタック)

10 単セル

11 電解質

13 電極

13a 燃料極

13c 空気極

15 セル支持板

17 セル接着部材

20 主導電部材(セパレータ又はインターコネクタ)

20a 燃料極側セパレータ(又はインターコネクタ)

20c 空気極側セパレータ(又はインターコネクタ)

30 副導電部材

30γ 空気極側副導電部材形成材料

30a 燃料極側副導電部材

30c 空気極側副導電部材

31c 空気極側導電接着材粒子

33c 空気極側形態維持材粒子

40 集電体

101 インク塗布用ディスペンサ

102 インク印刷用マスク

103 インク印刷用スキージ

【特許請求の範囲】

【請求項1】

電解質と該電解質を挟持する一対の電極とを有する単セルと、

セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、

上記主導電部材の主面上に設けられた、上記単セルの電極と上記主導電部材とを接続する複数の副導電部材と、を備え、

上記複数の副導電部材の各主導電部材−電極間の大きさが、該複数の副導電部材が位置する各部位における上記主導電部材と上記電極との離間距離と同じである構造を有する

ことを特徴とする燃料電池。

【請求項2】

上記複数の副導電部材が、上記主導電部材と上記電極とをそれぞれ電気的に接続し、導電材及び接着材、並びに導電接着材の少なくとも一方と、形態維持材と、を含有することを特徴とする請求項1に記載の燃料電池。

【請求項3】

上記形態維持材の融点が、上記導電接着材の融点より高いことを特徴とする請求項2に記載の燃料電池。

【請求項4】

上記形態維持材が、アルミニウム酸化物、ジルコニウム酸化物、マグネシウム酸化物、マンガン酸化物、コバルト酸化物、セリウム酸化物及びケイ酸塩からなる群より選ばれる少なくとも1種を含有し、

上記導電接着材が、銀、銀銅合金、ニッケル、ニッケル鉄合金及びニッケルコバルト合金からなる群より選ばれる少なくとも1種を含有する

ことを特徴とする請求項2又は3に記載の燃料電池。

【請求項5】

上記形態維持材の平均粒子径が、上記導電接着材の平均粒子径より大きいことを特徴とする請求項2〜4のいずれか1つの項に記載の燃料電池。

【請求項6】

請求項1〜5のいずれか1つの項に記載の燃料電池を備えることを特徴とする燃料電池スタック。

【請求項7】

請求項1〜5のいずれか1つの項に記載の燃料電池又は請求項6に記載の燃料電池スタックを製造するに当たり、

副導電部材構成成分と副導電部材形成成分と溶剤成分とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製し、

次いで、上記副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設し、

更に、上記副導電部材形成材料を加熱して、上記溶剤成分を除去し、

更に、上記溶剤成分を除去した副導電部材形成材料を、上記副導電部材が上記主導電部材と上記電極との間に設けられるように該主導電部材と該電極とで挟持して、該主導電部材と該溶剤成分を除去した副導電部材形成材料及び該溶剤成分を除去した副導電部材形成材料と該電極を接触させ、

しかる後、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去する

ことを特徴とする燃料電池又は燃料電池スタックの製造方法。

【請求項8】

上記副導電部材構成成分として、導電材及び接着材、並びに導電接着材の少なくとも一方と、形態維持材と、を含有するものを用いることを特徴とする請求項7に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項9】

上記形態維持材として、上記導電接着材の融点より高い融点を有するものを用い、

上記副導電部材形成材料、上記溶剤成分を除去した副導電部材形成材料又は上記副導電部材を加熱するに当たり、形態維持材の融点未満で加熱する

ことを特徴とする請求項8に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項10】

上記形態維持材として、アルミニウム酸化物、ジルコニウム酸化物、マグネシウム酸化物、マンガン酸化物、コバルト酸化物、セリウム酸化物及びケイ酸塩からなる群より選ばれる少なくとも1種を含有するものを用い、

上記導電接着材として、銀、銀銅合金、ニッケル、ニッケル鉄合金及びニッケルコバルト合金からなる群より選ばれる少なくとも1種を含有するものを用いる

ことを特徴とする請求項8又は9に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項11】

上記形態維持材として、上記導電接着材の平均粒子径より大きい平均粒子径を有するものを用いることを特徴とする請求項8〜10のいずれか1つの項に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項1】

電解質と該電解質を挟持する一対の電極とを有する単セルと、

セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材と、

上記主導電部材の主面上に設けられた、上記単セルの電極と上記主導電部材とを接続する複数の副導電部材と、を備え、

上記複数の副導電部材の各主導電部材−電極間の大きさが、該複数の副導電部材が位置する各部位における上記主導電部材と上記電極との離間距離と同じである構造を有する

ことを特徴とする燃料電池。

【請求項2】

上記複数の副導電部材が、上記主導電部材と上記電極とをそれぞれ電気的に接続し、導電材及び接着材、並びに導電接着材の少なくとも一方と、形態維持材と、を含有することを特徴とする請求項1に記載の燃料電池。

【請求項3】

上記形態維持材の融点が、上記導電接着材の融点より高いことを特徴とする請求項2に記載の燃料電池。

【請求項4】

上記形態維持材が、アルミニウム酸化物、ジルコニウム酸化物、マグネシウム酸化物、マンガン酸化物、コバルト酸化物、セリウム酸化物及びケイ酸塩からなる群より選ばれる少なくとも1種を含有し、

上記導電接着材が、銀、銀銅合金、ニッケル、ニッケル鉄合金及びニッケルコバルト合金からなる群より選ばれる少なくとも1種を含有する

ことを特徴とする請求項2又は3に記載の燃料電池。

【請求項5】

上記形態維持材の平均粒子径が、上記導電接着材の平均粒子径より大きいことを特徴とする請求項2〜4のいずれか1つの項に記載の燃料電池。

【請求項6】

請求項1〜5のいずれか1つの項に記載の燃料電池を備えることを特徴とする燃料電池スタック。

【請求項7】

請求項1〜5のいずれか1つの項に記載の燃料電池又は請求項6に記載の燃料電池スタックを製造するに当たり、

副導電部材構成成分と副導電部材形成成分と溶剤成分とを含み、複数の副導電部材を形成するための副導電部材形成材料を調製し、

次いで、上記副導電部材形成材料を、セパレータ、インターコネクタ及びエンドプレートからなる群より選ばれる少なくとも1種の主導電部材、並びに、電極の少なくとも一方の主面上の少なくとも一方に配設し、

更に、上記副導電部材形成材料を加熱して、上記溶剤成分を除去し、

更に、上記溶剤成分を除去した副導電部材形成材料を、上記副導電部材が上記主導電部材と上記電極との間に設けられるように該主導電部材と該電極とで挟持して、該主導電部材と該溶剤成分を除去した副導電部材形成材料及び該溶剤成分を除去した副導電部材形成材料と該電極を接触させ、

しかる後、上記溶剤成分を除去した副導電部材形成材料を加熱して、上記副導電部材形成成分を除去する

ことを特徴とする燃料電池又は燃料電池スタックの製造方法。

【請求項8】

上記副導電部材構成成分として、導電材及び接着材、並びに導電接着材の少なくとも一方と、形態維持材と、を含有するものを用いることを特徴とする請求項7に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項9】

上記形態維持材として、上記導電接着材の融点より高い融点を有するものを用い、

上記副導電部材形成材料、上記溶剤成分を除去した副導電部材形成材料又は上記副導電部材を加熱するに当たり、形態維持材の融点未満で加熱する

ことを特徴とする請求項8に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項10】

上記形態維持材として、アルミニウム酸化物、ジルコニウム酸化物、マグネシウム酸化物、マンガン酸化物、コバルト酸化物、セリウム酸化物及びケイ酸塩からなる群より選ばれる少なくとも1種を含有するものを用い、

上記導電接着材として、銀、銀銅合金、ニッケル、ニッケル鉄合金及びニッケルコバルト合金からなる群より選ばれる少なくとも1種を含有するものを用いる

ことを特徴とする請求項8又は9に記載の燃料電池又は燃料電池スタックの製造方法。

【請求項11】

上記形態維持材として、上記導電接着材の平均粒子径より大きい平均粒子径を有するものを用いることを特徴とする請求項8〜10のいずれか1つの項に記載の燃料電池又は燃料電池スタックの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−69521(P2013−69521A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206955(P2011−206955)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]