燃料電池、膜−電極接合体、及び膜−触媒層接合体

【課題】低加湿条件で燃料電池を動作させる場合において、アノードの被毒の進行が抑制された燃料電池を提供する。

【解決手段】本発明の燃料電池は、高分子電解質膜1と、高分子電解質膜の一方の主面に順に積層されたアノード側触媒層2及びアノード側ガス拡散層4と、高分子電解質膜の他方の主面に順に積層されたカソード側触媒層3及びカソード側ガス拡散層5と、を備えた膜−電極接合体10と、一方の主面にアノードガス流路21が形成された板状のアノード側セパレータ20と、一方の主面にカソードガス流路31が形成された板状のカソード側セパレータ30と、を備え、カソードガス流路の中流部に対応するアノード側触媒層における単位面積当たりの触媒粒子の全表面積が、カソードガス流路の上流部及びカソードガス流路の下流部に対応するアノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい。

【解決手段】本発明の燃料電池は、高分子電解質膜1と、高分子電解質膜の一方の主面に順に積層されたアノード側触媒層2及びアノード側ガス拡散層4と、高分子電解質膜の他方の主面に順に積層されたカソード側触媒層3及びカソード側ガス拡散層5と、を備えた膜−電極接合体10と、一方の主面にアノードガス流路21が形成された板状のアノード側セパレータ20と、一方の主面にカソードガス流路31が形成された板状のカソード側セパレータ30と、を備え、カソードガス流路の中流部に対応するアノード側触媒層における単位面積当たりの触媒粒子の全表面積が、カソードガス流路の上流部及びカソードガス流路の下流部に対応するアノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子電解質膜を備えた高分子電解質形燃料電池、この高分子電解質形燃料電池に用いられる膜−電極接合体及び膜−触媒層接合体に関する。

【背景技術】

【0002】

近年、クリーンなエネルギー源として、燃料電池が注目されている。燃料電池としては、例えば、溶融炭酸塩形燃料電池、アルカリ水溶液形燃料電池、リン酸形燃料電池、高分子電解質形燃料電池等が挙げられる。この中で、リン酸形燃料電池と、高分子電解質形燃料電池とは、他の燃料電池に比べて動作温度が低いため、燃料電池システムを構成する燃料電池として用いられることが多い。特に、高分子電解質形燃料電池は、動作温度が低いため、コージェネレーションシステム等の家庭用の燃料電池システムに好適である。

【0003】

高分子電解質形燃料電池は、アノード及びカソードと高分子電解質膜とからなる膜−電極接合体と、アノード側セパレータと、カソード側セパレータと、を備えたセルを複数個積層し、締結されて構成されている。アノードは、アノード側触媒層とアノード側ガス拡散層とからなっている。カソードは、カソード側触媒層とカソード側ガス拡散層とからなっている。高分子電解質形燃料電池は、アノードに供給された燃料ガスと、カソードに供給された酸化剤ガスとの電池反応により、電気と熱とを発生させる。

【0004】

この場合において、高分子電解質膜の劣化を抑制して燃料電池の寿命を向上させるために、電池温度と同じ温度の露点を有する反応ガスを燃料電池に供給して運転する(フル加湿運転)ことが知られている(特許文献1参照)。

【0005】

一方、高分子電解質形燃料電池のアノード側触媒層は、供給される燃料ガス中に微量に含まれる一酸化炭素により被毒され、劣化するおそれがある。そこで、アノードに供給される燃料ガスが通るアノードガス流路の上流側から下流側に至る全域にわたって、アノード側触媒層の単位面積当たりの白金微粒子の表面積を順次増加させるように構成したものが知られている(特許文献2参照)。このような構成により、アノードガス流路を流れる燃料ガスが電池反応により消費されて、アノードガス流路の下流域において一酸化炭素の濃度(割合)が高くなったとしても、アノード側触媒層(アノード)の被毒が抑制される。

【特許文献1】特開2006−210334号公報

【特許文献2】特開平7−85874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

コージェネレーションシステム等の家庭用の燃料電池システムでは、その実用化のために、燃料電池のコスト低減及びコンパクト化が追求されている。従来では、燃料電池を安定して発電させるためには高加湿条件で反応ガスを加湿する必要があると考えられていた。しかし、材料の進歩等に伴い、必ずしもその必要はなくなった。そこで、本発明者等は、コスト低減等のために、加湿器を設けない、又は低加湿条件で反応ガスを加湿することを検討した。

【0007】

その結果、特許文献1の構成では、低加湿条件で燃料電池を動作させた場合において、カソードから混入する不純物の影響でアノードの被毒が進行し、アノードの被毒が十分に抑制されず、燃料電池の動作が不安定になってしまうという事実を発見した。また、特許文献2の構成においても、同様の問題が生じると考えられる。

【0008】

本発明は上記のような課題を解決するためになされたもので、低加湿条件で燃料電池を運転する場合においても、安定して動作する燃料電池、及び、この燃料電池を構成する膜−電極接合体及び膜−触媒層接合体を提供することを目的とする。

【課題を解決するための手段】

【0009】

発明者等は、具体的に、以下のような検討を行った。

【0010】

発明者等は、図12に示す通常の膜−電極接合体を用い、かつ、燃料ガスと酸化剤ガスとがいわゆる並行流となるように構成されたアノード側セパレータ及びカソード側セパレータを用いて図11に示すセル(単燃料電池)を作製した。また、発明者等は、図13に示すように、カソード側セパレータに対して、その主面をカソードガス流路に沿って27の領域に(カソードガス流路の最上流領域に対応する部位が領域P1、カソードガス流路の最下流領域に対応する部位が領域P27となるように)分けた集電板(図13においては、集電板の27箇所に分割した領域のみを図示)を用いて、低加湿条件の下で、全体の発電量を一定に保ちながら、酸化剤ガス中にSO2を混入させ、分割した領域(領域P1〜領域P27)のそれぞれについて発電量(電流)を測定する実験を行った。「低加湿条件」とは、燃料電池の動作温度が60℃から120℃の範囲の温度であり、アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃までの範囲の露点である条件をいう。

【0011】

その結果、まず、カソードガス流路の上流部(P1からP9までの領域)において、発電量の低下が確認された。次に、SO2を混入してから約80時間経過後に、中流部(P10からP21までの領域)での発電量が急激に低下し、その後、約100時間経過後に上流部(P1からP9までの領域)での発電量が急激に低下した。

【0012】

発明者等は、以上の結果について次のように考えた。まず、SO2を混入してから80時間までに起こる、上流部(P1からP9までの領域)の発電量の低下は、カソード側触媒層の上流部がSO2によって被毒されることが原因であると考えられる。これはフル加湿条件で同様の試験を行った場合にも見られる現象である。一方、その後さらにSO2を混入した場合に起こる、中流部(P10からP21までの領域)での発電量の急激な低下、および、上流部(P1からP9までの領域)での発電量の急激な低下は、アノード側触媒層がSO2によって被毒されたことが原因ではないかと考えた。この中流部、および、上流部の発電量の急激な低下は、低加湿条件で見られる特有の現象である。

【0013】

つまり、燃料電池を低加湿条件で動作させる場合においては、発電反応によりカソードで生成された水が逆拡散によりカソード側から高分子電解質膜を通過してアノード側に移動し、この逆拡散水に付随してSO2がアノード側に運ばれて、アノードを被毒させたのではないかと考えた。ここで、カソードの水分量は、発電反応により水が生成されるため、下流側ほど多くなる。一方、酸化剤ガスに含まれる硫黄化合物は、カソード側触媒層で酸化、あるいは、吸着、もしくは、カソードに存在する水に溶解するため、上流側ほど多くなる。よって、カソード側からアノード側へ移動する硫黄化合物の量は、逆拡散水と硫黄化合物がともにバランスよく存在する中流部で最も多く、続いて、硫黄化合物濃度の高い上流部が多い。したがって、アノード側触媒層の被毒が、中流、上流の順で起こったものと考えられる。

【0014】

そこで、本発明の燃料電池は、高分子電解質膜と、該高分子電解質膜の一方の主面に順に積層されたアノード側触媒層及びアノード側ガス拡散層と、前記高分子電解質膜の他方の主面に順に積層されたカソード側触媒層及びカソード側ガス拡散層と、を備えた膜−電極接合体と、一方の主面にアノードガス流路が形成され、該アノードガス流路が形成された主面が前記アノード側ガス拡散層に接触するよう設けられた板状のアノード側セパレータと、一方の主面にカソードガス流路が形成され、該カソードガス流路が形成された主面が前記カソード側ガス拡散層に接触するよう設けられた板状のカソード側セパレータと、を備えた燃料電池において、前記カソードガス流路におけるその上流端を含む部分を上流部と定義し、前記カソードガス流路におけるその下流端を含む部分を下流部と定義し、前記カソードガス流路の上流部及び下流部以外の部分を中流部と定義した場合において、該中流部に対応する前記アノード側触媒層における高分子電解質膜単位面積当たりに担持されている(以下、単に「単位面積当たりの」という。)触媒粒子の全表面積が前記上流部及び前記下流部に対応する前記アノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0015】

「カソードガス流路の中流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の中流部と対向する部分のアノード側触媒層をいう。「カソードガス流路の上流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の上流部と対向する部分のアノード側触媒層をいう。「カソードガス流路の下流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の下流部と対向する部分のアノード側触媒層をいう。また、ここでの「高分子電解質膜単位面積」とは、高分子電解質膜に積層されたアノード側触媒層において、該アノード側触媒層に対向する高分子電解質膜の平面視における単位面積をいう。換言すると、高分子電解質膜に対向するアノード側触媒層の平面視における単位面積である。そして、本発明では、高分子電解質膜に対向するアノード側触媒層の平面視における単位面積当たりに担持された触媒粒子の全表面積を部位ごとに変更する。

【0016】

このような構成とすると、カソード側からカソード側への逆拡散水に付随して移動する硫黄化合物の多い部分において、単位面積当たりの触媒粒子の全表面積の大きいアノード側触媒層によって吸着される。そして、単位面積当たりの触媒粒子の全表面積が大きいことにより、硫黄化合物の吸着に余裕が生じる。これにより、アノードの被毒の進行による電圧低下が抑制され、燃料電池の動作が安定する。

【0017】

前記上流部に対応する前記カソード側触媒層における単位面積当たりの(換言すると、高分子電解質膜単位面積当たりに担持されている)触媒粒子の全表面積が前記下流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きくてもよい。

【0018】

「上流部に対応するカソード側触媒層」とは、カソードガス流路の上流部に対向する部分のカソード側触媒層をいう。「下流部に対応するカソード側触媒層」とは、カソードガス流路の下流部と対向する部分のカソード側触媒層をいう。また、ここでの「高分子電解質膜単位面積」とは、高分子電解質膜に積層されたカソード側触媒層において、該カソード側触媒層に対向する高分子電解質膜の平面視における単位面積をいう。換言すると、高分子電解質膜に対向するカソード側触媒層の平面視における単位面積である。そして、本発明では、高分子電解質膜に対向するカソード側触媒層の平面視における単位面積当たりに担持された触媒粒子の全表面積を部位ごとに変更する。

【0019】

このような構成とすると、カソードガス流路に供給された酸化剤ガス中に含まれる硫黄化合物が、アノード側に移動する前に、カソードガス流路の上流部に対応するカソード側触媒層において吸着される。これにより、カソード側触媒層の被毒の進行が抑制されると共に、アノード側触媒層の被毒の進行がさらに抑制され、燃料電池の動作がより安定する。

【0020】

前記燃料電池の動作温度が60℃から120℃の範囲の温度であり、前記アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、前記カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃の範囲の露点であることが好ましい。

【0021】

このような構成とすると、燃料電池が、いわゆる低加湿条件で動作することになる。これにより、燃料電池のコスト低減及びコンパクト化が実現される。さらに、燃料電池を低加湿条件で動作させる場合において、アノード側触媒層の被毒の進行が抑制される。

【0022】

本発明の膜−触媒層接合体は、高分子電解質膜と、該高分子電解質膜の一方の主面に積層されたアノード側触媒層と、前記高分子電解質膜の他方の主面に積層されたカソード側触媒層と、を備え、前記アノード側触媒層が該アノード側触媒層の延在方向における中央部からなる第1の部分と、該アノード側触媒層の前記第1の部分を除いた残りの部分からなる第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0023】

前記カソード側触媒層が第1の部分と第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0024】

本発明の膜−電極接合体は、上記いずれかの膜−触媒層接合体と、該膜−触媒層接合体のアノード側触媒層に積層されたアノード側ガス拡散層と、前記膜−触媒層接合体のカソード側触媒層に積層されたカソード側ガス拡散層と、を備え、前記アノード側触媒層と前記アノード側ガス拡散層とがアノードを構成し、前記カソード側触媒層と前記カソード側ガス拡散層とがカソードを構成する。

【発明の効果】

【0025】

本発明の燃料電池、膜−電極接合体、及び膜−触媒層接合体は、上記のような構成としたため、燃料電池をいわゆる低加湿条件で動作させた場合において、アノードの被毒による電圧低下が抑制され、燃料電池の動作が安定するという効果を奏する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好ましい実施形態を、図面を参照しながら説明する。なお、以下では、全図面を通じて同一又は相当する要素には同一の符号を付し、重複する説明を省略する。

【0027】

(第1実施形態)

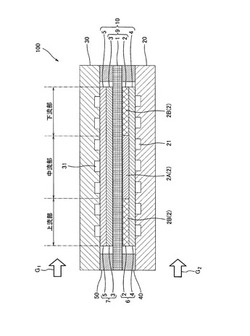

図1は、本発明の第1実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。図2は、図1のセルを構成するアノード側セパレータの概略構成を示す平面図であって、(a)はアノードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。図3は、図1のセルを構成するカソード側セパレータの概略構成を示す平面図であって、(a)はカソードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。図4は、図1のセルを構成する膜−電極接合体の概略構成を示す断面図である。図5は、図1のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。図6は、図5の膜−触媒層接合体をアノード側触媒層側から見た状態を示す平面図である。なお、図1においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。また、図1は模式的に示す断面図であるため、図2、図3、及び図6との関係においては、流路の本数等が厳密には一致していない。以下、図1乃至図6を参照しながら、本実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体について説明する。

【0028】

本実施形態の燃料電池は、図1に示すように、膜−電極接合体10と、この膜−電極接合体10を挟持するアノード側セパレータ20及びカソード側セパレータ30と、一対のガスケット40,50と、を有するセル(単燃料電池)100を備えている。

【0029】

図2に示すように、アノード側セパレータ20は、平板状に形成されている。アノード側セパレータ20を厚み方向に貫通するようにして、アノードガス供給マニホールド孔23、アノードガス排出マニホールド孔24、カソードガス供給マニホールド孔25、カソードガス排出マニホールド孔26、熱媒体供給マニホールド孔27、及び熱媒体排出マニホールド孔28が形成されている。アノード側セパレータ20の一方の主面には、図2(a)に示すように、アノードガス流路21が形成されている。アノードガス流路21は、アノードガス供給マニホールド孔23と、アノードガス排出マニホールド孔24とを接続するようにして形成されている。アノードガス流路21は、サーペンタイン状に形成されている。アノードガス流路21における燃料ガスは、微視的には、サーペンタイン状の流路に沿って流れる(矢印g2)。一方、アノードガス流路21における燃料ガスは、巨視的には、図2(a)中の上から下に向かって流れる(矢印G2)。アノード側セパレータ20の他方の主面には、図2(b)に示すように、熱媒体流路22が形成されている。熱媒体流路22は、熱媒体供給マニホールド孔27と、熱媒体排出マニホールド孔28とを接続するようにして形成されている。熱媒体流路22は、サーペンタイン状に形成されている。アノード側セパレータ20は、導電性の材料、例えば、黒鉛材料、SUS等の金属材料等で構成されている。ここでは、アノード側セパレータ20は、黒鉛板にフェノール樹脂が含浸され硬化された樹脂含浸黒鉛板を用いて構成されている。

【0030】

図3に示すように、カソード側セパレータ30は、平板状に形成されている。カソード側セパレータ30を厚み方向に貫通するようにして、カソードガス供給マニホールド孔35、カソードガス排出マニホールド孔36、アノードガス供給マニホールド孔33、アノードガス排出マニホールド孔34、熱媒体供給マニホールド孔37、及び熱媒体排出マニホールド孔38が形成されている。カソード側セパレータ30の一方の主面には、図3(a)に示すように、カソードガス流路31が形成されている。カソードガス流路31は、その上流端31Aがカソードガス供給マニホールド孔35に接続され、その下流端31Bがカソードガス排出マニホールド孔36に接続されている。カソードガス流路31におけるその上流端31Aを含む部分を上流部と定義する。カソードガス流路31におけるその下流端31Bを含む部分を下流部と定義する。カソードガス流路31における上流部及び下流部以外の部分を中流部と定義する。上流部、中流部、下流部は、後述する発電分布の実験例によって決定される。なお、上流部、中流部、下流部は、カソードガス流路31の構成、燃料電池の動作温度、アノードガス流路21に供給される燃料ガスの露点、カソードガス流路31に供給される酸化剤ガスの露点等によりその境界位置が変わる。上流部、中流部、下流部の定義は、第2実施形態の説明においても当てはまる。カソードガス流路31は、サーペンタイン状に形成されている。カソードガス流路31における酸化剤ガスは、微視的には、サーペンタイン状の流路に沿って流れる(矢印g1)。一方、カソードガス流路31における酸化剤ガスは、巨視的には、図3(a)中の上から下に向かって流れる(矢印G1)。カソード側セパレータ30の他方の主面には、図3(b)に示すように、熱媒体流路32が形成されている。熱媒体流路32は、熱媒体供給マニホールド孔37と、熱媒体排出マニホールド孔38とを接続するようにして形成されている。熱媒体流路32は、サーペンタイン状に形成されている。カソード側セパレータ30は、導電性の材料、例えば、黒鉛材料、SUS等の金属材料等で構成されている。ここでは、黒鉛板にフェノール樹脂が含浸され硬化された樹脂含浸黒鉛板が用いられる。

【0031】

以上の構成により、アノード側セパレータ20のアノードガス流路21を流れる燃料ガスの全体的な流れG2と、カソード側セパレータ30のカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが、略並行になっている。すなわち、燃料ガスの全体的な流れG2と酸化剤ガスの全体的な流れG1とが並行流になっている。

【0032】

なお、上記においては、アノードガス流路21、カソードガス流路31、及び熱媒体流路22,32はサーペンタイン状に形成されていたが、このような構成に限られない。すなわち、アノード側セパレータ20においては、一方の主面のほぼ全域を燃料ガスが流れ、他方の主面のほぼ全域を熱媒体が流れる流路構成であればよい。同様に、カソード側セパレータ30においては、一方の主面のほぼ全域を酸化剤ガスが流れ、他方の主面のほぼ全域を熱媒体が流れる流路構成であればよい。

【0033】

膜−電極接合体10は、図4に示すように、膜−触媒層接合体9と、アノード側ガス拡散層4と、カソード側ガス拡散層5と、からなっている。膜−触媒層接合体9は、図5及び図6に示すように、高分子電解質膜1と、アノード側触媒層2と、カソード側触媒層3とからなっている。アノード側触媒層2とアノード側ガス拡散層4とがアノード6を構成する。カソード側触媒層3とカソード側ガス拡散層5とがカソード7を構成する。なお、膜−電極接合体10及び膜−触媒層接合体9の構成については、後に詳しく説明する。

【0034】

一対のガスケット40,50は、それぞれ矩形の環状(額縁状)に形成されている。一方のガスケット40は、高分子電解質膜1とアノード側セパレータ20との間に配置されている。ガスケット40には、アノードガス供給マニホールド孔(図示せず)、アノードガス排出マニホールド孔(図示せず)、カソードガス供給マニホールド孔(図示せず)、カソードガス排出マニホールド孔(図示せず)、熱媒体供給マニホールド孔(図示せず)、及び熱媒体排出マニホールド孔(図示せず)が形成されている。他方のガスケット50は、高分子電解質膜1とカソード側セパレータ30との間に配置されている。ガスケット50には、ガスケット40と同様に、アノードガス供給マニホールド孔(図示せず)、アノードガス排出マニホールド孔(図示せず)、カソードガス供給マニホールド孔(図示せず)、カソードガス排出マニホールド孔(図示せず)、熱媒体供給マニホールド孔(図示せず)、及び熱媒体排出マニホールド孔(図示せず)が形成されている。各ガスケット40,50は、それぞれ、フッ素ゴム、シリコンゴム、天然ゴム、エチレン−プロピレンゴム(EPDM)、ブチルゴム、塩化ブチルゴム、臭化ブチルゴム、ブタジエンゴム、スチレン−ブタジエン共重合体、エチレン−酢酸ビニルゴム、アクリルゴム、ポリイソプロピレンポリマー、パーフルオロカーボン、熱可塑性エラストマー(ポリスチレン系エラストマー、ポリオレフィン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー等)、ラテックス(イソプレンゴム、ブタジエンゴム等)を用いた接着剤、液状の接着剤(ポリブタジエン、ポリイソプレン、ポリクロロプレン、シリコンゴム、フッ素ゴム、アクリロニトリル−ブタジエンゴム等を用いた接着剤)等で構成されている。

【0035】

上記のように構成されたセル100を、その厚み方向に積層することにより、セル積層体が形成されている。アノード側セパレータ20、カソード側セパレータ30、及びガスケット40,50にそれぞれ形成された燃料ガス供給マニホールド孔、燃料ガス排出マニホールド孔、酸化剤ガス供給マニホールド孔、酸化剤ガス排出マニホールド孔、熱媒体供給マニホールド孔、及び熱媒体排出マニホールド孔は、セル100を積層(セル積層体に形成)したときに厚み方向にそれぞれつながって、燃料ガス供給マニホールド、燃料ガス排出マニホールド、酸化剤ガス供給マニホールド、酸化剤ガス排出マニホールド、熱媒体供給マニホールド、及び熱媒体排出マニホールドがそれぞれ形成される。そして、セル積層体の両端に、集電板及び絶縁板がそれぞれ配設されている端板を配置し、これらを締結具で締結することにより、セルスタックすなわち燃料電池が形成されている。

【0036】

次に、膜−電極接合体10及び膜−触媒層接合体9の構成について説明する。

【0037】

図5及び図6に示すように、高分子電解質膜1は、矩形の膜状に形成されている。高分子電解質膜1は、プロトン伝導性を有している。高分子電解質膜1としては、陽イオン交換基として、スルホン酸基、カルボン酸基、ホスホン酸基、及びスルホンイミド基を有する高分子電解質を用いることが好ましく、プロトン伝導性の観点から、スルホン酸基を有する高分子電解質を用いることが特に好ましい。

【0038】

高分子電解質膜1を構成するスルホン酸基を有する樹脂としては、イオン交換容量が0.5〜1.5meq/g−乾燥樹脂であることが好ましい。高分子電解質膜1を構成する高分子電解質のイオン交換容量が0.5meq/g以上であると、発電時における高分子電解質膜1の抵抗値の上昇を充分に低減することができるので好ましく、また、イオン交換容量が1.5meq/g以下であると、高分子電解質膜1の含水率が増大せず、膨潤しにくくなり、後述する触媒層中の細孔が閉塞するおそれがないため好ましい。また、以上と同様の観点から、イオン交換容量は、0.8〜1.2meq/gであることがより好ましい。

【0039】

高分子電解質膜1を構成する高分子電解質としては、CF2=CF−(OCF2CFX)m−Op−(CF2)n−SO3Hで表されるパーフルオロビニル化合物(mは0〜3の整数を示し、nは1〜12の整数を示し、pは0又は1を示し、Xはフッ素原子又はトリフルオロメチル基を示す。)に基づく重合単位と、テトラフルオロエチレンに基づく重合単位とを含む共重合体であることが好ましい。

【0040】

パーフルオロビニル化合物の好ましい例としては、下記の式(1)乃至(3)で表される化合物が挙げられる。ただし、下記の各式中において、qは1〜8の整数、rは1〜8の整数、tは1〜3の整数を示す。

【0041】

CF2=CFO(CF2)q−SO3H (1)

CF2=CFOCF2CF(CF3)O(CF2)r−SO3H (2)

CF2=CF(OCF2CF(CF3))tO(CF2)2−SO3H (3)

アノード側触媒層2は、高分子電解質膜1の一方の主面に積層されている。アノード側触媒層2は、その一方の主面が高分子電解質膜1に接触するよう設けられている。アノード側触媒層2は、第1の部分(第1のアノード側触媒層部分)2Aと、第2の部分(第2のアノード側触媒層部分)2Bとからなっている。第1の部分2Aは、アノード側触媒層2における、カソードガス流路31の中流部に対応する部位に形成されている。第2の部分2Bは、アノード側触媒層2における、カソードガス流路31の上流部及び下流部に対応する部位に形成されている。「アノード側触媒層2における、カソードガス流路31の中流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の中流部と対向する部位をいう。「アノード側触媒層2における、カソードガス流路31の上流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の上流部と対向する部位をいう。「アノード側触媒層2における、カソードガス流路31の下流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の下流部と対向する部位をいう。

【0042】

第1の部分2Aにおいて担持された触媒粒子の単位面積当たりの全表面積は、第2の部分2Bにおいて担持された触媒粒子の単位面積当たりの全表面積よりも大きくなるよう構成されている。これは、第1の部分2Aと第2の部分2Bとで同量(同質量)の触媒を使用する場合には、第1の部分2Aに使用する電極触媒の粒子径を、第2の部分2Bに使用する電極触媒の粒子径よりも小さくすることで実現できる。また、第1の部分2Aと第2の部分2Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分2Aに使用する電極触媒の質量を、第2の部分2Bに使用する電極触媒の質量よりも多くすることで実現できる。

【0043】

カソード側触媒層3は、高分子電解質膜1の一方の主面に積層されている。カソード側触媒層3は、その一方の主面が高分子電解質膜1に接触するよう設けられている。

【0044】

アノード側触媒層2及びカソード側触媒層3を構成する材料は、本発明の効果を得られるものであれば特に限定されない。したがって、例えば、電極触媒が担持された触媒担体としての導電性炭素粒子(粉末)と、陽イオン(水素イオン)伝導性を有する高分子電解質と、を含むような構成であってもよく、また、ポリテトラフルオロエチレン等の撥水材料を更に含むような構成であってもよい。また、アノード側触媒層2及びカソード側触媒層3を構成する材料は、同一であってもよく、異なっていてもよい。

【0045】

さらに、アノード側触媒層2及びカソード側触媒層3は、通常の燃料電池におけるガス拡散電極の触媒層の製造方法を用いて形成してもよく、例えば、アノード側触媒層2又はカソード側触媒層3を構成する材料(例えば、上述した電極触媒が担持された触媒担体としての導電性炭素粒子、及び高分子電解質)と、分散媒体と、を少なくとも含む液体(触媒層形成用インク)を調整し、これを用いて作製してもよい。

【0046】

なお、ここで用いる高分子電解質としては、上述した高分子電解質膜1を構成する材料と同種のものを使用してもよく、また、異なる種類のものを使用してもよい。また、電極触媒としては、金属粒子を用いることができる。この金属(金属粒子)は特に限定されず、種々のものを使用することができるが、電極反応活性の観点から、白金、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、クロム、鉄、チタン、マンガン、コバルト、ニッケル、モリブデン、タングステン、アルミニウム、ケイ素、亜鉛及びスズからなる金属群より選択される少なくとも1以上の金属であることが好ましい。なかでも、白金、又は白金と上記金属群より選択される少なくとも一以上の金属との合金が好ましく、白金とルテニウムの合金が、アノード側触媒層2において触媒の活性が安定することから特に好ましい。

【0047】

また、電極触媒として用いる金属粒子は、平均粒径が1〜10nmの範囲のものであることが好ましい。金属粒子の平均粒径が1nm以上であると、工業的に調製が容易であるため好ましい。また、金属粒子の平均粒径が10nm以下であると、電極触媒の質量当たりの活性をより充分に確保しやすくなるため、燃料電池のコストダウンにつながり好ましい。

【0048】

触媒担体として用いる導電性炭素粒子は、比表面積が50〜1500m2/gの範囲のものであることが好ましい。導電性炭素粒子の比表面積が50m2/g以上であると、電極触媒の担持率を上げることが容易であり、得られたアノード側触媒層2及びカソード側触媒層3の出力特性をより充分に確保できるため好ましい。また、導電性炭素粒子の比表面積が1500m2/g以下であると、充分な大きさの細孔をより容易に確保できるようになり、かつ、高分子電解質による被覆がより容易となり、アノード側触媒層2及びカソード側触媒層3の出力特性をより充分に確保できることから好ましい。さらに、上記と同様の観点から、導電性炭素粒子の比表面積は200〜900m2/gの範囲のものであることが、より好ましい。

【0049】

また、触媒担体として用いる導電性炭素粒子は、その平均粒径が0.01〜1.0μmの範囲のものであることが好ましい。導電性炭素粒子の平均粒径が0.01μm以上であると、アノード側触媒層2及びカソード側触媒層3中におけるガス拡散性をより充分に確保し易くなり、フラッディングをより確実に防止できるようになるため好ましい。また、導電性炭素粒子の平均粒径が1.0μm以下であると、高分子電解質による電極触媒の被覆状態をより容易に良好な状態とし易くなり、高分子電解質による電極触媒の被覆面積をより充分に確保し易くなるため、充分な電極性能をより確保し易くなり好ましい。

【0050】

アノード側ガス拡散層4は、アノード側触媒層2に積層されている。アノード側ガス拡散層4は、アノード側触媒層2の高分子電解質膜1から遠い方の主面に接触するよう設けられている。ここでは、アノード側ガス拡散層4の主面と、アノード側触媒層2との主面とは、その面積がほぼ同じになるよう構成されているが、このような構成に限定されない。例えば、アノード側ガス拡散層4の主面の面積がアノード側触媒層2の主面の面積よりも大きくなるよう構成してもよい。

【0051】

カソード側ガス拡散層5は、カソード側触媒層3に積層されている。アノード側ガス拡散層5は、カソード側触媒層3の高分子電解質膜1から遠い方の主面に接触するよう設けられている。ここでは、カソード側ガス拡散層5の主面と、カソード側触媒層3との主面とは、その面積がほぼ同じになるよう構成されているが、このような構成に限定されない。例えば、カソード側ガス拡散層5の主面の面積がカソード側触媒層3の主面の面積よりも大きくなるよう構成してもよい。

【0052】

アノード側ガス拡散層4及びカソード側ガス拡散層5の構成は、本発明の効果を得られるものであれば特に限定されない。したがって、通常の燃料電池におけるガス拡散電極のガス拡散層と同様の構成を有していてもよい。また、アノード側ガス拡散層4及びカソード側ガス拡散層5の構成は、同一であってもよく、異なっていてもよい。

【0053】

アノード側ガス拡散層4及びカソード側ガス拡散層5としては、例えば、ガス透過性を持たせるために、高比表面積のカーボン微粉末、造孔材、カーボンペーパー又はカーボンクロス等を用いて作製された、多孔質構造を有する導電性基材を用いてもよい。例えば、アノード側ガス拡散層4及びカソード側ガス拡散層5は、カーボン織布、カーボン不織布、カーボンペーパー、カーボン粉末シート等で構成される。また、充分な排水性を得る観点から、フッ素樹脂を代表とする撥水性高分子等をアノード側ガス拡散層4及びカソード側ガス拡散層5の中に分散させてもよい。さらに、充分な電子伝導性を得る観点から、カーボン繊維、金属繊維又はカーボン微粉末等の電子伝導性材料でアノード側ガス拡散層4及びカソード側ガス拡散層5を構成してもよい。

【0054】

また、アノード側ガス拡散層4とアノード側触媒層2との間、及び、カソード側ガス拡散層5とカソード側触媒層3との間には、撥水性高分子とカーボン粉末とで構成される撥水カーボン層を設けてもよい。これにより、膜−電極接合体10における水管理(膜−電極接合体10の良好な特性維持に必要な水の保持、及び、不必要な水の迅速な排水)をより容易に、かつ、より確実に行うことができる。

【0055】

次に、本実施形態の燃料電池を構成する膜−電極接合体10の製造方法を、図4乃至図6を参照しながら説明する。なお、以下に説明するようにして製造された膜−電極接合体10を用いて燃料電池を製造する方法は、特に限定されず、通常の燃料電池の製造技術を採用することができるため、ここでは詳細な説明を省略する。

【0056】

まず、高分子電解質膜1を支えるための支持手段(例えば支持台)と、高分子電解質膜1上にカソード側触媒層3を形成するためのマスクと、を配置する。このマスクには開口部が設けられ、この開口部の形状と面積とは、カソード側触媒層3の形状と面積とに対応するように設定されている。さらに、この上方には触媒層形成装置が配置されている。この触媒層形成装置は、触媒層形成用インクを塗工又はスプレーする等により、マスクの開口部に対応する高分子電解質膜1にカソード側触媒層3を形成するための機構を備えている。この機構は、通常の燃料電池の触媒層を形成するために採用されている機構を採用することができる。例えば、スプレー法、スピンコート法、ドクターブレード法、ダイコート法、スクリーン印刷法に基づいて設計された機構を採用することができる。

【0057】

そして、高分子電解質膜1にマスクを配置した状態で、触媒層形成装置でマスクの開口部の上方から触媒層形成用インクを塗工又はスプレーする等により、マスクの開口部に対応する高分子電解質膜1にカソード側触媒層3が形成される。

【0058】

次に、このカソード側触媒層3が形成された高分子電解質膜1をひっくり返して、アノード側触媒層2の第1の部分2Aを形成する。第1の部分2Aは、カソード側触媒層3の時と同様に、第1の部分2Aの形状と面積とに対応する開口部が設けられたマスクを、カソード側触媒層3を基準として配置する。そして、カソード側触媒層3を形成した時と同様にして形成する。さらに、アノード側触媒層2の第2の部分2Bも同様にして形成する。

【0059】

この場合において、第1の部分2Aと第2の部分2Bとで同じ質量の電極触媒を使用する場合には、第1の部分2Aに使用する電極触媒の粒子径が、第2の部分2Bに使用する電極触媒の粒子径よりも小さい電極触媒を使用する。また、第1の部分2Aと第2の部分2Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分2Aの単位面積当たりの電極触媒の質量を第2の部分2Bの単位面積当たりの電極触媒の質量よりも多くする。これにより、第1の部分2Aの単位面積当たりの触媒粒子の全表面積が、第2の部分2Bの単位面積当たりの触媒粒子の全表面積よりも大きくなる。

【0060】

以上のようにして、膜−触媒層接合体9が得られる。このようにして得られた膜−触媒層接合体9のカソード側触媒層3にカソード側ガス拡散層5を接合させる。また、膜−触媒層接合体9のアノード側触媒層2(第1の部分2Aと第2の部分2Bと)にアノード側ガス拡散層4を接合させる。このようにして、膜−電極接合体10が得られる。具体的には、膜−触媒層接合体10の大きさに対応する適度な大きさのカソード側ガス拡散層5とアノード側ガス拡散層4とを用意しておき、カソード側触媒層3にカソード側ガス拡散層5を、アノード側触媒層2(2A、2B)にアノード側ガス拡散層4を、それぞれ、熱プレス等を用いることによって接合してもよい。

【0061】

次に、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9におけるアノード側触媒層2の被毒の進行が抑制されるメカニズムについて説明する。

【0062】

まず、本実施形態の燃料電池を低加湿条件で動作させる。低加湿条件とは、燃料電池の動作温度よりも、アノードガス流路21に供給される燃料ガスの露点及びカソードガス流路31に供給される酸化剤ガスの露点が低い条件をいう。本実施形態では、例えば、低加湿条件とは、燃料電池の動作温度が60℃から120℃の範囲の温度であり、アノードガス流路21に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、カソードガス流路31に供給される酸化剤ガスの露点が35℃から70℃までの範囲の露点である。

【0063】

以上の条件で、アノードガス流路21に燃料ガスを供給すると共に、カソードガス流路31に酸化剤ガスを供給して、燃料電池による発電を行う。アノードガス流路21に供給される燃料ガスとしては、例えば、公知の水素改質装置により生成された水素含有ガス、水素ボンベに貯留された水素ガス等が用いられる。カソードガス流路31に供給される酸化剤ガスとしては、公知のブロアにより送出される空気が用いられる。この酸化剤ガスとしての空気には、自動車排ガス等に由来する硫黄化合物が微量ながら含まれている。したがって、低加湿条件で燃料電池による発電を行う場合には、カソードガス流路31内で生成した生成水が逆拡散現象により、カソード7側から高分子電解質膜1を通過してアノード側に移動し(逆拡散水)、この逆拡散水に付随して空気中に微量だけ含まれる硫黄化合物がカソード7側からアノード6側に移動する。特に、後述する実験例で推測されるように、カソードガス流路31の中流部に対応するアノード側触媒層2の部位において、硫黄化合物の移動が多くなる。

【0064】

しかし、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9においては、カソードガス流路31の中流部に対応するアノード側触媒層2の部分(第1の部分2A)における単位面積当たりの触媒粒子の全表面積を、カソードガス流路31の上流部及び下流部に対応するアノード側触媒層2の部分(第2の部分2B)における単位面積当たりの触媒粒子の全表面積よりも大きくしている。これにより、たとえ、カソードガス流路31の中流部に対応するアノード側触媒層2の部位において、カソード7側からアノード6側への硫黄化合物の移動が多くなったとしても、第1の部分2Aにより吸着され、かつ、吸着可能な硫黄化合物の量が多くなる(吸着に余裕が生じる)。したがって、第1の部分2A(アノード6)の被毒の進行による電圧低下が抑制される。

【0065】

なお、本実施形態の燃料電池では、アノードガス流路21における燃料ガスの全体的な流れG2とカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが並行流の場合について説明した。しかし、アノードガス流路21における燃料ガスの全体的な流れG2とカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが対向流の場合や、直交流の場合についても適用できることはいうまでもない。これらの場合においても、適宜の実験を行うことにより、カソードガス流路31における上流部、中流部、下流部を決定することができる。そして、カソードガス流路31における中流部に対応するアノード側触媒層2の部位に、単位面積当たりの触媒粒子の全表面積が大きい第1の部分2Aを設ける。これにより、カソードガス流路31における中流部に対応するアノード側触媒層2の被毒の進行が抑制される。

【0066】

総括すると、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9は、カソードガス流路31の中流部に対応するアノード側触媒層2における単位面積当たりの触媒粒子の全表面積を大きくしたため、燃料電池を低加湿条件で動作させる場合において、カソード7側からアノード6側への逆拡散水に付随して硫黄化合物がアノード6側に移動したとしても、アノード側触媒層2の第1の部分2Aによって吸着される。この場合において、第1の部分2Aは、単位面積当たりの触媒粒子の全表面積が大きいため、硫黄化合物の吸着に余裕が生じ、アノード6の被毒の進行による電圧低下が抑制される。これにより、燃料電池の動作が安定する。

【0067】

(第2実施形態)

図7は、本発明の第2実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。図8は、図7のセルを構成する膜−電極接合体の概略構成を示す断面図である。図9は、図7のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。図10は、図9の膜−触媒層接合体をカソード側触媒層側から見た状態を示す平面図である。なお、図7においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。また、図7は模式的に示す断面図であるため、図10との関係においては、流路の本数等が厳密には一致していない。以下、図7乃至図10を参照しながら、本実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体について説明する。

【0068】

本実施形態の燃料電池(セル100)、膜−電極接合体10、及び膜−触媒層接合体9では、第1実施形態の燃料電池(セル100)、膜−電極接合体10、及び膜−触媒層接合体9におけるカソード側触媒層3の構成を変更している。

【0069】

すなわち、図7乃至図10に示すように、カソード側触媒層3が、第1の部分(第1のカソード側触媒層部分)3Aと第2の部分(第2のカソード側触媒層部分)3Bとからなっている。カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流部とカソードガス流路31の中流部の一部とに対応する部位に設けられている。第1の部分3Aにおける単位面積当たりの触媒粒子の全表面積は、第2の部分3Bにおける単位面積当たりの触媒粒子の全表面積よりも大きくなるよう構成されている。これは、第1の部分3Aと第2の部分3Bとで同量(同質量)の触媒を使用する場合には、第1の部分3Aに使用する電極触媒の粒子径を、第2の部分3Bに使用する電極触媒の粒子径よりも小さくすることで実現できる。また、第1の部分3Aと第2の部分3Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分3Aに使用する電極触媒の質量を、第2の部分3Bに使用する電極触媒の質量よりも多くすることで実現できる。このようなカソード側触媒層3は、カソード側触媒層3の第1の部分3A及び第2の部分3Bの形状及び面積に合わせたマスクを用いて形成することができる。それ以外の構成については、第1実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体と同じである。また、燃料電池、膜−電極接合体、及び膜−触媒層接合体の作製方法も、カソード側触媒層3の形成の点を除いて、第1実施形態と同様である。

【0070】

本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9においても、第1実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9と同様の効果が得られる。

【0071】

さらに、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9は、硫黄化合物が多く含まれるカソードガス流路31の上流部に対応するカソード側触媒層3の第1の部分3Aが、逆拡散水に付随して移動する前の硫黄化合物を吸着する。この場合において、カソード側触媒層3の第1の部分3Aの単位面積あたりの触媒粒子の全表面積がカソード側触媒層3の第2の部分3Bの単位面積あたりの触媒粒子の全表面積よりも大きいため、第1の部分3Aの硫黄化合物の吸着に余裕が生じる。これにより、カソード7(カソード側触媒層3の第1の部分3A)の被毒による電圧低下が抑制されると共に、アノード6の被毒による電圧低下も抑制され、燃料電池の動作がさらに安定する。

【0072】

なお、本実施形態においては、カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流部とカソードガス流路31の中流部の一部とに対応する部位に設けられているが、この構成に限定されない。したがって、第1の部分3Aは、カソードガス流路31の上流部のみに対応する部位に設けられていてもよく、また、カソードガス流路31の上流部に対応する部位と、中流部の全部に対応する部位とに設けられていてもよい。このような構成としても、カソード7(カソード側触媒層3)における、カソードガス流路31の少なくとも上流部に対応する部位の硫黄化合物による被毒による電圧低下が抑制される。

【0073】

この場合において、カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流端31Aからカソードガス流路31の全流路長の30%〜70%の範囲のうちのいずれかに至る境界位置に対応する部分に形成されていることが好ましい。

【0074】

さらに、カソード側触媒層3の第2の部分3Aにおける単位面積あたりの触媒粒子の全表面積は特に限定されず、例えば、カソードガス流路31の上流から下流にかけて単位面積あたりの触媒粒子の全表面積が徐々に小さくなるよう構成してもよい。このような構成とすると、カソードガス流路31の上流端31Aに近く硫黄化合物の量が多いカソード側触媒層3の部位において、硫黄化合物による被毒の進行が抑制される。また、カソードガス流路31の下流になるに連れて硫黄化合物の量が徐々に少なくなることに伴って、カソード側触媒層3の第1の部分3Aの単位面積あたりの触媒粒子の全表面積を徐々に変更(減少)させることが可能になり、担持される触媒のコストを低減できる。

【0075】

<実験例>

図11は、第1実験例及び第2実験例において用いたセルの概略構成を示す断面図である。図12は、図11のセルを構成する膜−電極接合体の概略構成を示す断面図である。図13は、第1実験例及び第2実験例において、カソードガス流路の上流部から下流部にかけての発電量を測定する各領域を模式的に示す平面図である。なお、図11においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。以下、図11乃至図13を参照しながら、本実験例を行う方法について説明する。

【0076】

図11及び図12に示すように、実験例において用いたセル101及びこのセル101を構成する膜−電極接合体10においては、アノード側触媒層2に第1の部分2Aが設けられていない。具体的には、アノード側触媒層2における単位面積当たりの触媒粒子の全表面積は、前述の第1実施形態及び第2実施形態におけるアノード側触媒層2の第2の部分2Bの単位面積当たりの触媒粒子の全表面積と同じである。また、実験例において用いたセル101及びこのセル101を構成する膜−電極接合体10においては、カソード側触媒層に第1の部分3Aが設けられていない。具体的には、カソード側触媒層3における単位面積当たりの触媒粒子の全表面積は、前述の第2実施形態におけるカソード側触媒層3の第2の部分3Bの単位面積当たりの触媒粒子の全表面積と同じである。それ以外の構成については、第1実施形態及び第2実施形態で説明したセル及び膜−電極接合体の構成と同じである。

【0077】

次に、実験例で用いたセル101を構成する膜−電極接合体10の作製方法について説明する。

【0078】

まず、カソード側触媒層形成用インクを調製した。平均粒径が約3nmの白金粒子をカーボン粒子上に担持させた触媒担持粒子(Pt触媒担持カーボン)(田中貴金属工業(株)社製、50質量%がPt)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)社製:「Flemion」(登録商標))とを、エタノールと水との混合分散媒(質量比1:1)に分散させた。さらに、触媒担持粒子の担体の質量Wcatに対する高分子電解質の質量Wpの比(Wp/Wcat)が1.0となるように、カソード側触媒層形成用インクを調製した。このカソード側触媒層形成用インクを用いて、全触媒層領域で一定の触媒表面積のカソード側触媒層を、高分子電解質膜(ジャパンゴアテックス(株)社製:商品名「GSII」)の一方の主面にスプレー法によって塗布することにより形成した。

【0079】

次に、白金ルテニウム合金(物質量比;白金:ルテニウム=1:1.5モル比)粒子をカーボン粒子上に担持させた触媒担持粒子(Pt−Ru触媒担持カーボン)(田中貴金属工業(株)社製、50質量%がPt−Ru合金)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)社製:「Flemion」(登録商標))とを、エタノールと水との混合分散媒(質量比1:1)に分散させた。さらに、触媒担持粒子の担体の質量Wcatに対する高分子電解質の質量Wpの比(Wp/Wcat)が1.0となるようにしてアノード側触媒層形成用インクを調製した。このアノード側触媒層形成用インクを、高分子電解質膜1のカソード側触媒層3が形成された面と反対側の主面にスプレー法によって塗布し、アノード側触媒層2を形成した。このようにして、膜−触媒層接合体9を得た。

【0080】

次に、撥水処理が施されたカーボンペーパーと、上記カーボンペーパーの一方の面に設けられたフッ素樹脂及びカーボンを含有する撥水カーボン層と、を含むガス拡散層を用意し、上記撥水カーボン層の中央部分がカソード側触媒層3及びアノード側触媒層2に接するように、2枚のガス拡散層で上記膜−触媒層接合体9を挟み、全体をホットプレスで熱圧着(120℃、10分、10kgf/cm2)し、膜−電極接合体10を得た。

【0081】

最後に、上記のようにして得た膜−電極接合体10を用い、セル101を作製した。すなわち、上記のようにして得られた膜−電極接合体10を、アノード側セパレータ20と、カソード側セパレータ30とで挟持し、両セパレータ20,30と高分子電解質膜1との間で、かつ、カソード7及びアノード6の平面視における周囲にフッ素ゴム製のガスケット40,50を配置した。さらに、集電板及び絶縁板で両セパレータ20,30の外側を挟み、締結具で締結することによって、セル101を得た。この際、燃料ガスの全体的な流れと酸化剤ガスとの全体的な流れが並行流となるようなアノード側セパレータ20及びカソード側セパレータ30を用いた。そして、カソード側セパレータ30に27箇所の領域に分割(後述)した集電板を用いて、全体の発電量を一定に保ちながらそれぞれの領域の発電量(電流)を測定した。

【0082】

具体的には、図13に示すように、カソード側セパレータ30に対して、その主面をカソードガス流路に沿って27の領域に(カソードガス流路の最上流領域を領域P1、最下流領域を領域P27となるように)分けた集電板(図13においては、集電板の27箇所に分割した領域のみを図示)を用いて、全体の発電が0.2A/cm2となるよう制御し、分割した領域(領域P1〜領域P27)のそれぞれについて発電量(電流)を測定した。

【0083】

集電板は、縦9個×横3個の合計27個の小片からなっている。集電板の各小片は、カソードガス流路31に沿って、順に、その最上流領域に対応する部位を領域P1、その最下流領域に対応する部位を領域P27とした。集電板は、領域P1〜領域P27の各小片の周面を絶縁性のフッ素樹脂からなる板で覆い、P1〜P27の順となるように接着して作製した。

【0084】

(第1実験例)

第1実験例においては、セル101の温度を65℃に制御し、アノードガス流路21に燃料ガスとして水素ガスを供給し、カソードガス流路31に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を50%に設定し、水素ガス及び空気の露点がそれぞれ約65℃となるように加湿してからセル101に供給した。そして、27分割した領域の発電分布を計測しながら、発電の電流密度が0.2A/cm2となるように制御し、セル101を動作させた(以下、この条件を「フル加湿の発電条件」とする)。

【0085】

セル101の動作が安定したところで発電を停止し、このセル101のアノード6に露点が65℃である水素ガスを、カソード7に露点が65℃である窒素ガスをそれぞれ供給し、セル101の温度を65℃に保った。そして、参照電極をアノード6とし、作用極をカソード7とした2極系のサイクリックボルタメトリー測定を実施した。具体的には、アノード6を参照電極(仮想の標準水素電極)とし、カソード7を作用極とし、アノード6を基準としてカソード7の電位を自然電位から+1.0Vの範囲で電位掃引した。より具体的には、電位掃引速度を10mV/secとしてカソード7の電位を自然電位から+1.0Vに掃引した後、電位掃引方向を反転し、同じ掃引速度でカソード7の電位を+1.0Vから自然電位に掃引する工程を1サイクルとし、カソード7の酸化還元反応による電流値(酸化電流値、還元電流値)を測定した(以下、この測定方法を「カソードCV測定方法」とする)。これにより、カソード7のCV特性(電気化学的な特性)を測定した。

【0086】

さらに、セル101のカソード7に露点が65℃である水素ガスを、アノード6に露点が65℃である窒素ガスをそれぞれ供給し、セル101の温度を65℃に保った。そして、参照電極をカソード7とし、作用極をアノード6とした2極系のサイクリックボルタメトリー測定を、カソード7と同様の操作で自然電位から+0.6Vの範囲で電位掃引した(以下、この測定方法を「アノードCV測定方法」とする)。これにより、アノード6のCV特性(電気化学的な特性)を測定した。

【0087】

その後、セル101をフル加湿の発電条件で130時間発電して、発電分布が安定したところで、カソードガス供給路31にSO2の濃度が1ppmとなるように混入した。SO2の混入直後からP1〜P9までの領域で発電量が急激に低下し、さらにSO2の混入を続けるとP10〜P18までの領域で発電量が徐々に低下、P19〜P27までの領域で発電量が徐々に上昇した。

【0088】

その後、SO2を混入してから220時間混入後にSO2の混入を停止し、清浄な酸化剤ガスで発電を続けると、低下したP1〜P18の領域の発電量は多少上昇したが、SO2を混入する前の発電量には戻らず、P19〜P27の領域の発電量も上昇したままであった。

【0089】

このような状態のセル101について、初期と同様にカソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。図14は、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。図15は、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。図14及び図15における破線は耐久試験前の電流値のプロット、実線は耐久試験後の電流値のプロットである。

【0090】

図14に示すように、カソード7における電流値は、耐久試験前と耐久試験後で0.8V前後(矢印Aの位置)のピークが変化している。したがって、カソード7がSO2によって被毒したものと思われる。一方、図15に示すように、アノード6における電流値は、耐久試験前後で特に変化が無く、アノード6はSO2によって被毒していないと思われる。

【0091】

以上の結果から、フル加湿の運転においてはカソード7から混入されたSO2によって、まずカソード側触媒層3の上流部分が被毒され、その後、徐々に下流側に被毒が進行することがわかった。一方、アノード側触媒層2は、SO2の影響を受けないこともわかった。

【0092】

(第2実験例)

第2実験例においても、セル101をフル加湿の発電条件で発電した。さらに、セル101の発電を停止し、カソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。

【0093】

次に、セル101の温度を80℃に制御し、アノードガス流路21に燃料ガスとして水素ガスを供給し、カソードガス流路31に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を50%に設定し、水素ガス及び空気の露点がそれぞれ約65℃となるようにしてから燃料電池に供給した。そして、27分割した領域の発電分布を計測しながら、発電の電流密度が0.2A/cm2となるように制御し、セル101を動作させた(以下、この条件を「低加湿の発電条件」とする)。セル101を100時間動作させて、セル101の動作が十分安定したところで、カソードガス流路31にSO2の濃度が1ppmとなるように混入した。カソードガス中にSO2を混入した直後から、第1実験例と同様にP1〜P9までの領域で発電量が低下し、さらにSO2の混入を続けると180時間(SO2混入後80時間)でP10〜P21までの領域で発電量が急激に大きく低下し、P22〜P27までの領域で発電量が急激に大きく上昇した。その後、SO2を混入してから240時間混入後にSO2の混入を停止し、清浄な酸化剤ガスで発電を続けたが、電圧は特に回復しなかった。

【0094】

このような状態のセル101について、上記と同様にカソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。図16は、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。図17は、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。なお、図16及び図17における破線は耐久試験前の電流値のプロット、実線は耐久試験後の電流値のプロットである。図18は、図17のアノード耐久試験後において、さらに上限電位が1.2Vの条件でのサイクリックボルタメトリー測定を5サイクル繰り返した場合の電流値のプロットである。なお、図18は、上限電位が1.2Vの条件でのサイクリックボルタメトリー測定の1サイクル目、2サイクル目、5サイクル目の電流値のプロットを示している。

【0095】

図16に示すように、カソード7においては、第1実験例と同様に、耐久試験前後で0.8V付近のピークが変化しているため、カソード7がSO2によって被毒したものと思われる。一方、図17に示すように、アノード6においては、第1実験例と異なり、耐久試験前後で0.2V付近(矢印Bの位置)のピークが大きく低下していることが分かった。その後、さらにサイクリックボルタメトリー測定で掃引する上限電位を1.2Vまで上昇させると、図18に示すように1サイクル目に測定されたアノード6の電流値のピーク(+0.8V〜+1.2Vの間、矢印Cの位置)が低下した。これは、アノード6を高電位にすることで、アノード6に吸着した硫黄化合物が酸化され、除去されたことが原因であると推認される。

【0096】

以上の結果から、低加湿条件でセル101を動作させる場合において、最初はフル加湿の条件と同様に、カソード7から混入された不純物によってカソード側触媒層3の上流部分が被毒され、P1〜P9の発電量が低下するが、混入後80時間を越えたあたりからカソードガス流路31における中流部に対応するアノード6の被毒が顕著になり、P10〜P21の発電量が大きく低下したものと推認される。

【0097】

カソードガス流路31を流れる酸化剤ガスにSO2を混入してから80時間程度までにカソード7の被毒が起こっていると考えられるのは、第1実験例と同様に、P1〜P9までの領域で発電量が低下し、さらにカソード7のサイクリックボルタモグラムの結果が第1実験例と同様に変化したことからも推認される。さらに、カソードガス流路31を流れる酸化剤ガスにSO2を混入してから80時間経過後からの急激な変化がアノード6の被毒によると考えられるのは、図17に示すピークの変化が、アノード6が被毒していない第1実験例では見られない現象であることからも推認される。

【0098】

以上の第1実験例及び第2実験例の結果から、本発明者等は、いわゆる低加湿条件で燃料電池(セル101)を動作させる場合においては、アノード6の被毒に対して膜−電極接合体10を設計することが重要であることを見出した。特に、ナンバリングした27の領域のうちP10〜P21の領域に対応するアノード側触媒層2、すなわち第1の部分2Aが低加湿条件において選択的に被毒されることが推認される。したがって、第1の部分2Aの被毒を防止するために、この部分(中流部に対応する部分)の単位面積当たりの触媒粒子の全表面積を他の部分(上流部及び下流部に対応する部分)の単位面積当たりの触媒粒子の全表面積よりも大きくすることが極めて有効であると考えられる。

【産業上の利用可能性】

【0099】

本発明の燃料電池、膜−電極接合体、及び膜−触媒層接合体は、燃料電池をいわゆる低加湿条件で動作させた場合において、アノードの被毒による電圧低下が抑制された燃料電池、膜−電極接合体、及び膜−触媒層接合体として有用である。

【図面の簡単な説明】

【0100】

【図1】本発明の第1実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。

【図2】図1のセルを構成するアノード側セパレータの概略構成を示す平面図であって、(a)はアノードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。

【図3】図1のセルを構成するカソード側セパレータの概略構成を示す平面図であって、(a)はカソードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。

【図4】図1のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図5】図1のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。

【図6】図5の膜−触媒層接合体をアノード側触媒層側から見た状態を示す平面図である。

【図7】本発明の第2実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。

【図8】図7のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図9】図7のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。

【図10】図9の膜−触媒層接合体をカソード側触媒層側から見た状態を示す平面図である。

【図11】第1実験例及び第2実験例において用いたセルの概略構成を示す断面図である。

【図12】図11のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図13】第1実験例及び第2実験例において、カソードガス流路の上流部から下流部にかけての発電量を測定する各領域を模式的に示す平面図である。

【図14】第1実験例において、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。

【図15】第1実験例において、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。

【図16】第2実験例において、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。

【図17】第2実験例において、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。

【図18】図17のアノード耐久試験後において、さらに上限電位が1.2Vの条件でのサイクリックボルタメトリー測定を5サイクル繰り返した場合の電流値のプロットである。

【符号の説明】

【0101】

1 高分子電解質膜

2 アノード側触媒層

2A アノード側触媒層の第1の部分(第1のアノード側触媒層部分)

2B アノード側触媒層の第2の部分(第2のアノード側触媒層部分)

3 カソード側触媒層

3A カソード側触媒層の第1の部分(第1のカソード側触媒層部分)

3B カソード側触媒層の第2の部分(第2のカソード側触媒層部分)

4 アノード側ガス拡散層

5 カソード側ガス拡散層

6 アノード

7 カソード

9 膜−触媒層接合体

10 膜−電極接合体

20 アノード側セパレータ

21 アノードガス流路

22,32 熱媒体流路

23,33 アノードガス供給マニホールド孔

24,34 アノードガス排出マニホールド孔

25,35 カソードガス供給マニホールド孔

26,36 カソードガス排出マニホールド孔

27,37 熱媒体供給マニホールド孔

28,38 熱媒体排出マニホールド孔

30 カソード側セパレータ

31 カソードガス流路

31A カソードガス流路の上流端

31B カソードガス流路の下流端

40,50 ガスケット

100,101 セル(単燃料電池)

A,B,C サイクリックボルタモグラムにおけるピークの発生位置

g1 カソードガス流路を流れる酸化剤ガスの微視的な流れ

g2 アノードガス流路を流れる燃料ガスの微視的な流れ

G1 カソードガス流路を流れる酸化剤ガスの巨視的な流れ

G2 アノードガス流路を流れる燃料ガスの巨視的な流れ

【技術分野】

【0001】

本発明は、高分子電解質膜を備えた高分子電解質形燃料電池、この高分子電解質形燃料電池に用いられる膜−電極接合体及び膜−触媒層接合体に関する。

【背景技術】

【0002】

近年、クリーンなエネルギー源として、燃料電池が注目されている。燃料電池としては、例えば、溶融炭酸塩形燃料電池、アルカリ水溶液形燃料電池、リン酸形燃料電池、高分子電解質形燃料電池等が挙げられる。この中で、リン酸形燃料電池と、高分子電解質形燃料電池とは、他の燃料電池に比べて動作温度が低いため、燃料電池システムを構成する燃料電池として用いられることが多い。特に、高分子電解質形燃料電池は、動作温度が低いため、コージェネレーションシステム等の家庭用の燃料電池システムに好適である。

【0003】

高分子電解質形燃料電池は、アノード及びカソードと高分子電解質膜とからなる膜−電極接合体と、アノード側セパレータと、カソード側セパレータと、を備えたセルを複数個積層し、締結されて構成されている。アノードは、アノード側触媒層とアノード側ガス拡散層とからなっている。カソードは、カソード側触媒層とカソード側ガス拡散層とからなっている。高分子電解質形燃料電池は、アノードに供給された燃料ガスと、カソードに供給された酸化剤ガスとの電池反応により、電気と熱とを発生させる。

【0004】

この場合において、高分子電解質膜の劣化を抑制して燃料電池の寿命を向上させるために、電池温度と同じ温度の露点を有する反応ガスを燃料電池に供給して運転する(フル加湿運転)ことが知られている(特許文献1参照)。

【0005】

一方、高分子電解質形燃料電池のアノード側触媒層は、供給される燃料ガス中に微量に含まれる一酸化炭素により被毒され、劣化するおそれがある。そこで、アノードに供給される燃料ガスが通るアノードガス流路の上流側から下流側に至る全域にわたって、アノード側触媒層の単位面積当たりの白金微粒子の表面積を順次増加させるように構成したものが知られている(特許文献2参照)。このような構成により、アノードガス流路を流れる燃料ガスが電池反応により消費されて、アノードガス流路の下流域において一酸化炭素の濃度(割合)が高くなったとしても、アノード側触媒層(アノード)の被毒が抑制される。

【特許文献1】特開2006−210334号公報

【特許文献2】特開平7−85874号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

コージェネレーションシステム等の家庭用の燃料電池システムでは、その実用化のために、燃料電池のコスト低減及びコンパクト化が追求されている。従来では、燃料電池を安定して発電させるためには高加湿条件で反応ガスを加湿する必要があると考えられていた。しかし、材料の進歩等に伴い、必ずしもその必要はなくなった。そこで、本発明者等は、コスト低減等のために、加湿器を設けない、又は低加湿条件で反応ガスを加湿することを検討した。

【0007】

その結果、特許文献1の構成では、低加湿条件で燃料電池を動作させた場合において、カソードから混入する不純物の影響でアノードの被毒が進行し、アノードの被毒が十分に抑制されず、燃料電池の動作が不安定になってしまうという事実を発見した。また、特許文献2の構成においても、同様の問題が生じると考えられる。

【0008】

本発明は上記のような課題を解決するためになされたもので、低加湿条件で燃料電池を運転する場合においても、安定して動作する燃料電池、及び、この燃料電池を構成する膜−電極接合体及び膜−触媒層接合体を提供することを目的とする。

【課題を解決するための手段】

【0009】

発明者等は、具体的に、以下のような検討を行った。

【0010】

発明者等は、図12に示す通常の膜−電極接合体を用い、かつ、燃料ガスと酸化剤ガスとがいわゆる並行流となるように構成されたアノード側セパレータ及びカソード側セパレータを用いて図11に示すセル(単燃料電池)を作製した。また、発明者等は、図13に示すように、カソード側セパレータに対して、その主面をカソードガス流路に沿って27の領域に(カソードガス流路の最上流領域に対応する部位が領域P1、カソードガス流路の最下流領域に対応する部位が領域P27となるように)分けた集電板(図13においては、集電板の27箇所に分割した領域のみを図示)を用いて、低加湿条件の下で、全体の発電量を一定に保ちながら、酸化剤ガス中にSO2を混入させ、分割した領域(領域P1〜領域P27)のそれぞれについて発電量(電流)を測定する実験を行った。「低加湿条件」とは、燃料電池の動作温度が60℃から120℃の範囲の温度であり、アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃までの範囲の露点である条件をいう。

【0011】

その結果、まず、カソードガス流路の上流部(P1からP9までの領域)において、発電量の低下が確認された。次に、SO2を混入してから約80時間経過後に、中流部(P10からP21までの領域)での発電量が急激に低下し、その後、約100時間経過後に上流部(P1からP9までの領域)での発電量が急激に低下した。

【0012】

発明者等は、以上の結果について次のように考えた。まず、SO2を混入してから80時間までに起こる、上流部(P1からP9までの領域)の発電量の低下は、カソード側触媒層の上流部がSO2によって被毒されることが原因であると考えられる。これはフル加湿条件で同様の試験を行った場合にも見られる現象である。一方、その後さらにSO2を混入した場合に起こる、中流部(P10からP21までの領域)での発電量の急激な低下、および、上流部(P1からP9までの領域)での発電量の急激な低下は、アノード側触媒層がSO2によって被毒されたことが原因ではないかと考えた。この中流部、および、上流部の発電量の急激な低下は、低加湿条件で見られる特有の現象である。

【0013】

つまり、燃料電池を低加湿条件で動作させる場合においては、発電反応によりカソードで生成された水が逆拡散によりカソード側から高分子電解質膜を通過してアノード側に移動し、この逆拡散水に付随してSO2がアノード側に運ばれて、アノードを被毒させたのではないかと考えた。ここで、カソードの水分量は、発電反応により水が生成されるため、下流側ほど多くなる。一方、酸化剤ガスに含まれる硫黄化合物は、カソード側触媒層で酸化、あるいは、吸着、もしくは、カソードに存在する水に溶解するため、上流側ほど多くなる。よって、カソード側からアノード側へ移動する硫黄化合物の量は、逆拡散水と硫黄化合物がともにバランスよく存在する中流部で最も多く、続いて、硫黄化合物濃度の高い上流部が多い。したがって、アノード側触媒層の被毒が、中流、上流の順で起こったものと考えられる。

【0014】

そこで、本発明の燃料電池は、高分子電解質膜と、該高分子電解質膜の一方の主面に順に積層されたアノード側触媒層及びアノード側ガス拡散層と、前記高分子電解質膜の他方の主面に順に積層されたカソード側触媒層及びカソード側ガス拡散層と、を備えた膜−電極接合体と、一方の主面にアノードガス流路が形成され、該アノードガス流路が形成された主面が前記アノード側ガス拡散層に接触するよう設けられた板状のアノード側セパレータと、一方の主面にカソードガス流路が形成され、該カソードガス流路が形成された主面が前記カソード側ガス拡散層に接触するよう設けられた板状のカソード側セパレータと、を備えた燃料電池において、前記カソードガス流路におけるその上流端を含む部分を上流部と定義し、前記カソードガス流路におけるその下流端を含む部分を下流部と定義し、前記カソードガス流路の上流部及び下流部以外の部分を中流部と定義した場合において、該中流部に対応する前記アノード側触媒層における高分子電解質膜単位面積当たりに担持されている(以下、単に「単位面積当たりの」という。)触媒粒子の全表面積が前記上流部及び前記下流部に対応する前記アノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0015】

「カソードガス流路の中流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の中流部と対向する部分のアノード側触媒層をいう。「カソードガス流路の上流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の上流部と対向する部分のアノード側触媒層をいう。「カソードガス流路の下流部に対応するアノード側触媒層」とは、高分子電解質膜を挟み、かつ、カソードガス流路の下流部と対向する部分のアノード側触媒層をいう。また、ここでの「高分子電解質膜単位面積」とは、高分子電解質膜に積層されたアノード側触媒層において、該アノード側触媒層に対向する高分子電解質膜の平面視における単位面積をいう。換言すると、高分子電解質膜に対向するアノード側触媒層の平面視における単位面積である。そして、本発明では、高分子電解質膜に対向するアノード側触媒層の平面視における単位面積当たりに担持された触媒粒子の全表面積を部位ごとに変更する。

【0016】

このような構成とすると、カソード側からカソード側への逆拡散水に付随して移動する硫黄化合物の多い部分において、単位面積当たりの触媒粒子の全表面積の大きいアノード側触媒層によって吸着される。そして、単位面積当たりの触媒粒子の全表面積が大きいことにより、硫黄化合物の吸着に余裕が生じる。これにより、アノードの被毒の進行による電圧低下が抑制され、燃料電池の動作が安定する。

【0017】

前記上流部に対応する前記カソード側触媒層における単位面積当たりの(換言すると、高分子電解質膜単位面積当たりに担持されている)触媒粒子の全表面積が前記下流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きくてもよい。

【0018】

「上流部に対応するカソード側触媒層」とは、カソードガス流路の上流部に対向する部分のカソード側触媒層をいう。「下流部に対応するカソード側触媒層」とは、カソードガス流路の下流部と対向する部分のカソード側触媒層をいう。また、ここでの「高分子電解質膜単位面積」とは、高分子電解質膜に積層されたカソード側触媒層において、該カソード側触媒層に対向する高分子電解質膜の平面視における単位面積をいう。換言すると、高分子電解質膜に対向するカソード側触媒層の平面視における単位面積である。そして、本発明では、高分子電解質膜に対向するカソード側触媒層の平面視における単位面積当たりに担持された触媒粒子の全表面積を部位ごとに変更する。

【0019】

このような構成とすると、カソードガス流路に供給された酸化剤ガス中に含まれる硫黄化合物が、アノード側に移動する前に、カソードガス流路の上流部に対応するカソード側触媒層において吸着される。これにより、カソード側触媒層の被毒の進行が抑制されると共に、アノード側触媒層の被毒の進行がさらに抑制され、燃料電池の動作がより安定する。

【0020】

前記燃料電池の動作温度が60℃から120℃の範囲の温度であり、前記アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、前記カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃の範囲の露点であることが好ましい。

【0021】

このような構成とすると、燃料電池が、いわゆる低加湿条件で動作することになる。これにより、燃料電池のコスト低減及びコンパクト化が実現される。さらに、燃料電池を低加湿条件で動作させる場合において、アノード側触媒層の被毒の進行が抑制される。

【0022】

本発明の膜−触媒層接合体は、高分子電解質膜と、該高分子電解質膜の一方の主面に積層されたアノード側触媒層と、前記高分子電解質膜の他方の主面に積層されたカソード側触媒層と、を備え、前記アノード側触媒層が該アノード側触媒層の延在方向における中央部からなる第1の部分と、該アノード側触媒層の前記第1の部分を除いた残りの部分からなる第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0023】

前記カソード側触媒層が第1の部分と第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい。

【0024】

本発明の膜−電極接合体は、上記いずれかの膜−触媒層接合体と、該膜−触媒層接合体のアノード側触媒層に積層されたアノード側ガス拡散層と、前記膜−触媒層接合体のカソード側触媒層に積層されたカソード側ガス拡散層と、を備え、前記アノード側触媒層と前記アノード側ガス拡散層とがアノードを構成し、前記カソード側触媒層と前記カソード側ガス拡散層とがカソードを構成する。

【発明の効果】

【0025】

本発明の燃料電池、膜−電極接合体、及び膜−触媒層接合体は、上記のような構成としたため、燃料電池をいわゆる低加湿条件で動作させた場合において、アノードの被毒による電圧低下が抑制され、燃料電池の動作が安定するという効果を奏する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好ましい実施形態を、図面を参照しながら説明する。なお、以下では、全図面を通じて同一又は相当する要素には同一の符号を付し、重複する説明を省略する。

【0027】

(第1実施形態)

図1は、本発明の第1実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。図2は、図1のセルを構成するアノード側セパレータの概略構成を示す平面図であって、(a)はアノードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。図3は、図1のセルを構成するカソード側セパレータの概略構成を示す平面図であって、(a)はカソードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。図4は、図1のセルを構成する膜−電極接合体の概略構成を示す断面図である。図5は、図1のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。図6は、図5の膜−触媒層接合体をアノード側触媒層側から見た状態を示す平面図である。なお、図1においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。また、図1は模式的に示す断面図であるため、図2、図3、及び図6との関係においては、流路の本数等が厳密には一致していない。以下、図1乃至図6を参照しながら、本実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体について説明する。

【0028】

本実施形態の燃料電池は、図1に示すように、膜−電極接合体10と、この膜−電極接合体10を挟持するアノード側セパレータ20及びカソード側セパレータ30と、一対のガスケット40,50と、を有するセル(単燃料電池)100を備えている。

【0029】

図2に示すように、アノード側セパレータ20は、平板状に形成されている。アノード側セパレータ20を厚み方向に貫通するようにして、アノードガス供給マニホールド孔23、アノードガス排出マニホールド孔24、カソードガス供給マニホールド孔25、カソードガス排出マニホールド孔26、熱媒体供給マニホールド孔27、及び熱媒体排出マニホールド孔28が形成されている。アノード側セパレータ20の一方の主面には、図2(a)に示すように、アノードガス流路21が形成されている。アノードガス流路21は、アノードガス供給マニホールド孔23と、アノードガス排出マニホールド孔24とを接続するようにして形成されている。アノードガス流路21は、サーペンタイン状に形成されている。アノードガス流路21における燃料ガスは、微視的には、サーペンタイン状の流路に沿って流れる(矢印g2)。一方、アノードガス流路21における燃料ガスは、巨視的には、図2(a)中の上から下に向かって流れる(矢印G2)。アノード側セパレータ20の他方の主面には、図2(b)に示すように、熱媒体流路22が形成されている。熱媒体流路22は、熱媒体供給マニホールド孔27と、熱媒体排出マニホールド孔28とを接続するようにして形成されている。熱媒体流路22は、サーペンタイン状に形成されている。アノード側セパレータ20は、導電性の材料、例えば、黒鉛材料、SUS等の金属材料等で構成されている。ここでは、アノード側セパレータ20は、黒鉛板にフェノール樹脂が含浸され硬化された樹脂含浸黒鉛板を用いて構成されている。

【0030】

図3に示すように、カソード側セパレータ30は、平板状に形成されている。カソード側セパレータ30を厚み方向に貫通するようにして、カソードガス供給マニホールド孔35、カソードガス排出マニホールド孔36、アノードガス供給マニホールド孔33、アノードガス排出マニホールド孔34、熱媒体供給マニホールド孔37、及び熱媒体排出マニホールド孔38が形成されている。カソード側セパレータ30の一方の主面には、図3(a)に示すように、カソードガス流路31が形成されている。カソードガス流路31は、その上流端31Aがカソードガス供給マニホールド孔35に接続され、その下流端31Bがカソードガス排出マニホールド孔36に接続されている。カソードガス流路31におけるその上流端31Aを含む部分を上流部と定義する。カソードガス流路31におけるその下流端31Bを含む部分を下流部と定義する。カソードガス流路31における上流部及び下流部以外の部分を中流部と定義する。上流部、中流部、下流部は、後述する発電分布の実験例によって決定される。なお、上流部、中流部、下流部は、カソードガス流路31の構成、燃料電池の動作温度、アノードガス流路21に供給される燃料ガスの露点、カソードガス流路31に供給される酸化剤ガスの露点等によりその境界位置が変わる。上流部、中流部、下流部の定義は、第2実施形態の説明においても当てはまる。カソードガス流路31は、サーペンタイン状に形成されている。カソードガス流路31における酸化剤ガスは、微視的には、サーペンタイン状の流路に沿って流れる(矢印g1)。一方、カソードガス流路31における酸化剤ガスは、巨視的には、図3(a)中の上から下に向かって流れる(矢印G1)。カソード側セパレータ30の他方の主面には、図3(b)に示すように、熱媒体流路32が形成されている。熱媒体流路32は、熱媒体供給マニホールド孔37と、熱媒体排出マニホールド孔38とを接続するようにして形成されている。熱媒体流路32は、サーペンタイン状に形成されている。カソード側セパレータ30は、導電性の材料、例えば、黒鉛材料、SUS等の金属材料等で構成されている。ここでは、黒鉛板にフェノール樹脂が含浸され硬化された樹脂含浸黒鉛板が用いられる。

【0031】

以上の構成により、アノード側セパレータ20のアノードガス流路21を流れる燃料ガスの全体的な流れG2と、カソード側セパレータ30のカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが、略並行になっている。すなわち、燃料ガスの全体的な流れG2と酸化剤ガスの全体的な流れG1とが並行流になっている。

【0032】

なお、上記においては、アノードガス流路21、カソードガス流路31、及び熱媒体流路22,32はサーペンタイン状に形成されていたが、このような構成に限られない。すなわち、アノード側セパレータ20においては、一方の主面のほぼ全域を燃料ガスが流れ、他方の主面のほぼ全域を熱媒体が流れる流路構成であればよい。同様に、カソード側セパレータ30においては、一方の主面のほぼ全域を酸化剤ガスが流れ、他方の主面のほぼ全域を熱媒体が流れる流路構成であればよい。

【0033】

膜−電極接合体10は、図4に示すように、膜−触媒層接合体9と、アノード側ガス拡散層4と、カソード側ガス拡散層5と、からなっている。膜−触媒層接合体9は、図5及び図6に示すように、高分子電解質膜1と、アノード側触媒層2と、カソード側触媒層3とからなっている。アノード側触媒層2とアノード側ガス拡散層4とがアノード6を構成する。カソード側触媒層3とカソード側ガス拡散層5とがカソード7を構成する。なお、膜−電極接合体10及び膜−触媒層接合体9の構成については、後に詳しく説明する。

【0034】

一対のガスケット40,50は、それぞれ矩形の環状(額縁状)に形成されている。一方のガスケット40は、高分子電解質膜1とアノード側セパレータ20との間に配置されている。ガスケット40には、アノードガス供給マニホールド孔(図示せず)、アノードガス排出マニホールド孔(図示せず)、カソードガス供給マニホールド孔(図示せず)、カソードガス排出マニホールド孔(図示せず)、熱媒体供給マニホールド孔(図示せず)、及び熱媒体排出マニホールド孔(図示せず)が形成されている。他方のガスケット50は、高分子電解質膜1とカソード側セパレータ30との間に配置されている。ガスケット50には、ガスケット40と同様に、アノードガス供給マニホールド孔(図示せず)、アノードガス排出マニホールド孔(図示せず)、カソードガス供給マニホールド孔(図示せず)、カソードガス排出マニホールド孔(図示せず)、熱媒体供給マニホールド孔(図示せず)、及び熱媒体排出マニホールド孔(図示せず)が形成されている。各ガスケット40,50は、それぞれ、フッ素ゴム、シリコンゴム、天然ゴム、エチレン−プロピレンゴム(EPDM)、ブチルゴム、塩化ブチルゴム、臭化ブチルゴム、ブタジエンゴム、スチレン−ブタジエン共重合体、エチレン−酢酸ビニルゴム、アクリルゴム、ポリイソプロピレンポリマー、パーフルオロカーボン、熱可塑性エラストマー(ポリスチレン系エラストマー、ポリオレフィン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー等)、ラテックス(イソプレンゴム、ブタジエンゴム等)を用いた接着剤、液状の接着剤(ポリブタジエン、ポリイソプレン、ポリクロロプレン、シリコンゴム、フッ素ゴム、アクリロニトリル−ブタジエンゴム等を用いた接着剤)等で構成されている。

【0035】

上記のように構成されたセル100を、その厚み方向に積層することにより、セル積層体が形成されている。アノード側セパレータ20、カソード側セパレータ30、及びガスケット40,50にそれぞれ形成された燃料ガス供給マニホールド孔、燃料ガス排出マニホールド孔、酸化剤ガス供給マニホールド孔、酸化剤ガス排出マニホールド孔、熱媒体供給マニホールド孔、及び熱媒体排出マニホールド孔は、セル100を積層(セル積層体に形成)したときに厚み方向にそれぞれつながって、燃料ガス供給マニホールド、燃料ガス排出マニホールド、酸化剤ガス供給マニホールド、酸化剤ガス排出マニホールド、熱媒体供給マニホールド、及び熱媒体排出マニホールドがそれぞれ形成される。そして、セル積層体の両端に、集電板及び絶縁板がそれぞれ配設されている端板を配置し、これらを締結具で締結することにより、セルスタックすなわち燃料電池が形成されている。

【0036】

次に、膜−電極接合体10及び膜−触媒層接合体9の構成について説明する。

【0037】

図5及び図6に示すように、高分子電解質膜1は、矩形の膜状に形成されている。高分子電解質膜1は、プロトン伝導性を有している。高分子電解質膜1としては、陽イオン交換基として、スルホン酸基、カルボン酸基、ホスホン酸基、及びスルホンイミド基を有する高分子電解質を用いることが好ましく、プロトン伝導性の観点から、スルホン酸基を有する高分子電解質を用いることが特に好ましい。

【0038】

高分子電解質膜1を構成するスルホン酸基を有する樹脂としては、イオン交換容量が0.5〜1.5meq/g−乾燥樹脂であることが好ましい。高分子電解質膜1を構成する高分子電解質のイオン交換容量が0.5meq/g以上であると、発電時における高分子電解質膜1の抵抗値の上昇を充分に低減することができるので好ましく、また、イオン交換容量が1.5meq/g以下であると、高分子電解質膜1の含水率が増大せず、膨潤しにくくなり、後述する触媒層中の細孔が閉塞するおそれがないため好ましい。また、以上と同様の観点から、イオン交換容量は、0.8〜1.2meq/gであることがより好ましい。

【0039】

高分子電解質膜1を構成する高分子電解質としては、CF2=CF−(OCF2CFX)m−Op−(CF2)n−SO3Hで表されるパーフルオロビニル化合物(mは0〜3の整数を示し、nは1〜12の整数を示し、pは0又は1を示し、Xはフッ素原子又はトリフルオロメチル基を示す。)に基づく重合単位と、テトラフルオロエチレンに基づく重合単位とを含む共重合体であることが好ましい。

【0040】

パーフルオロビニル化合物の好ましい例としては、下記の式(1)乃至(3)で表される化合物が挙げられる。ただし、下記の各式中において、qは1〜8の整数、rは1〜8の整数、tは1〜3の整数を示す。

【0041】

CF2=CFO(CF2)q−SO3H (1)

CF2=CFOCF2CF(CF3)O(CF2)r−SO3H (2)

CF2=CF(OCF2CF(CF3))tO(CF2)2−SO3H (3)

アノード側触媒層2は、高分子電解質膜1の一方の主面に積層されている。アノード側触媒層2は、その一方の主面が高分子電解質膜1に接触するよう設けられている。アノード側触媒層2は、第1の部分(第1のアノード側触媒層部分)2Aと、第2の部分(第2のアノード側触媒層部分)2Bとからなっている。第1の部分2Aは、アノード側触媒層2における、カソードガス流路31の中流部に対応する部位に形成されている。第2の部分2Bは、アノード側触媒層2における、カソードガス流路31の上流部及び下流部に対応する部位に形成されている。「アノード側触媒層2における、カソードガス流路31の中流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の中流部と対向する部位をいう。「アノード側触媒層2における、カソードガス流路31の上流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の上流部と対向する部位をいう。「アノード側触媒層2における、カソードガス流路31の下流部に対応する部位」とは、高分子電解質膜1を挟み、かつ、アノード側触媒層2における、カソードガス流路31の下流部と対向する部位をいう。

【0042】

第1の部分2Aにおいて担持された触媒粒子の単位面積当たりの全表面積は、第2の部分2Bにおいて担持された触媒粒子の単位面積当たりの全表面積よりも大きくなるよう構成されている。これは、第1の部分2Aと第2の部分2Bとで同量(同質量)の触媒を使用する場合には、第1の部分2Aに使用する電極触媒の粒子径を、第2の部分2Bに使用する電極触媒の粒子径よりも小さくすることで実現できる。また、第1の部分2Aと第2の部分2Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分2Aに使用する電極触媒の質量を、第2の部分2Bに使用する電極触媒の質量よりも多くすることで実現できる。

【0043】

カソード側触媒層3は、高分子電解質膜1の一方の主面に積層されている。カソード側触媒層3は、その一方の主面が高分子電解質膜1に接触するよう設けられている。

【0044】

アノード側触媒層2及びカソード側触媒層3を構成する材料は、本発明の効果を得られるものであれば特に限定されない。したがって、例えば、電極触媒が担持された触媒担体としての導電性炭素粒子(粉末)と、陽イオン(水素イオン)伝導性を有する高分子電解質と、を含むような構成であってもよく、また、ポリテトラフルオロエチレン等の撥水材料を更に含むような構成であってもよい。また、アノード側触媒層2及びカソード側触媒層3を構成する材料は、同一であってもよく、異なっていてもよい。

【0045】

さらに、アノード側触媒層2及びカソード側触媒層3は、通常の燃料電池におけるガス拡散電極の触媒層の製造方法を用いて形成してもよく、例えば、アノード側触媒層2又はカソード側触媒層3を構成する材料(例えば、上述した電極触媒が担持された触媒担体としての導電性炭素粒子、及び高分子電解質)と、分散媒体と、を少なくとも含む液体(触媒層形成用インク)を調整し、これを用いて作製してもよい。

【0046】

なお、ここで用いる高分子電解質としては、上述した高分子電解質膜1を構成する材料と同種のものを使用してもよく、また、異なる種類のものを使用してもよい。また、電極触媒としては、金属粒子を用いることができる。この金属(金属粒子)は特に限定されず、種々のものを使用することができるが、電極反応活性の観点から、白金、金、銀、ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム、クロム、鉄、チタン、マンガン、コバルト、ニッケル、モリブデン、タングステン、アルミニウム、ケイ素、亜鉛及びスズからなる金属群より選択される少なくとも1以上の金属であることが好ましい。なかでも、白金、又は白金と上記金属群より選択される少なくとも一以上の金属との合金が好ましく、白金とルテニウムの合金が、アノード側触媒層2において触媒の活性が安定することから特に好ましい。

【0047】

また、電極触媒として用いる金属粒子は、平均粒径が1〜10nmの範囲のものであることが好ましい。金属粒子の平均粒径が1nm以上であると、工業的に調製が容易であるため好ましい。また、金属粒子の平均粒径が10nm以下であると、電極触媒の質量当たりの活性をより充分に確保しやすくなるため、燃料電池のコストダウンにつながり好ましい。

【0048】

触媒担体として用いる導電性炭素粒子は、比表面積が50〜1500m2/gの範囲のものであることが好ましい。導電性炭素粒子の比表面積が50m2/g以上であると、電極触媒の担持率を上げることが容易であり、得られたアノード側触媒層2及びカソード側触媒層3の出力特性をより充分に確保できるため好ましい。また、導電性炭素粒子の比表面積が1500m2/g以下であると、充分な大きさの細孔をより容易に確保できるようになり、かつ、高分子電解質による被覆がより容易となり、アノード側触媒層2及びカソード側触媒層3の出力特性をより充分に確保できることから好ましい。さらに、上記と同様の観点から、導電性炭素粒子の比表面積は200〜900m2/gの範囲のものであることが、より好ましい。

【0049】

また、触媒担体として用いる導電性炭素粒子は、その平均粒径が0.01〜1.0μmの範囲のものであることが好ましい。導電性炭素粒子の平均粒径が0.01μm以上であると、アノード側触媒層2及びカソード側触媒層3中におけるガス拡散性をより充分に確保し易くなり、フラッディングをより確実に防止できるようになるため好ましい。また、導電性炭素粒子の平均粒径が1.0μm以下であると、高分子電解質による電極触媒の被覆状態をより容易に良好な状態とし易くなり、高分子電解質による電極触媒の被覆面積をより充分に確保し易くなるため、充分な電極性能をより確保し易くなり好ましい。

【0050】

アノード側ガス拡散層4は、アノード側触媒層2に積層されている。アノード側ガス拡散層4は、アノード側触媒層2の高分子電解質膜1から遠い方の主面に接触するよう設けられている。ここでは、アノード側ガス拡散層4の主面と、アノード側触媒層2との主面とは、その面積がほぼ同じになるよう構成されているが、このような構成に限定されない。例えば、アノード側ガス拡散層4の主面の面積がアノード側触媒層2の主面の面積よりも大きくなるよう構成してもよい。

【0051】

カソード側ガス拡散層5は、カソード側触媒層3に積層されている。アノード側ガス拡散層5は、カソード側触媒層3の高分子電解質膜1から遠い方の主面に接触するよう設けられている。ここでは、カソード側ガス拡散層5の主面と、カソード側触媒層3との主面とは、その面積がほぼ同じになるよう構成されているが、このような構成に限定されない。例えば、カソード側ガス拡散層5の主面の面積がカソード側触媒層3の主面の面積よりも大きくなるよう構成してもよい。

【0052】

アノード側ガス拡散層4及びカソード側ガス拡散層5の構成は、本発明の効果を得られるものであれば特に限定されない。したがって、通常の燃料電池におけるガス拡散電極のガス拡散層と同様の構成を有していてもよい。また、アノード側ガス拡散層4及びカソード側ガス拡散層5の構成は、同一であってもよく、異なっていてもよい。

【0053】

アノード側ガス拡散層4及びカソード側ガス拡散層5としては、例えば、ガス透過性を持たせるために、高比表面積のカーボン微粉末、造孔材、カーボンペーパー又はカーボンクロス等を用いて作製された、多孔質構造を有する導電性基材を用いてもよい。例えば、アノード側ガス拡散層4及びカソード側ガス拡散層5は、カーボン織布、カーボン不織布、カーボンペーパー、カーボン粉末シート等で構成される。また、充分な排水性を得る観点から、フッ素樹脂を代表とする撥水性高分子等をアノード側ガス拡散層4及びカソード側ガス拡散層5の中に分散させてもよい。さらに、充分な電子伝導性を得る観点から、カーボン繊維、金属繊維又はカーボン微粉末等の電子伝導性材料でアノード側ガス拡散層4及びカソード側ガス拡散層5を構成してもよい。

【0054】

また、アノード側ガス拡散層4とアノード側触媒層2との間、及び、カソード側ガス拡散層5とカソード側触媒層3との間には、撥水性高分子とカーボン粉末とで構成される撥水カーボン層を設けてもよい。これにより、膜−電極接合体10における水管理(膜−電極接合体10の良好な特性維持に必要な水の保持、及び、不必要な水の迅速な排水)をより容易に、かつ、より確実に行うことができる。

【0055】

次に、本実施形態の燃料電池を構成する膜−電極接合体10の製造方法を、図4乃至図6を参照しながら説明する。なお、以下に説明するようにして製造された膜−電極接合体10を用いて燃料電池を製造する方法は、特に限定されず、通常の燃料電池の製造技術を採用することができるため、ここでは詳細な説明を省略する。

【0056】

まず、高分子電解質膜1を支えるための支持手段(例えば支持台)と、高分子電解質膜1上にカソード側触媒層3を形成するためのマスクと、を配置する。このマスクには開口部が設けられ、この開口部の形状と面積とは、カソード側触媒層3の形状と面積とに対応するように設定されている。さらに、この上方には触媒層形成装置が配置されている。この触媒層形成装置は、触媒層形成用インクを塗工又はスプレーする等により、マスクの開口部に対応する高分子電解質膜1にカソード側触媒層3を形成するための機構を備えている。この機構は、通常の燃料電池の触媒層を形成するために採用されている機構を採用することができる。例えば、スプレー法、スピンコート法、ドクターブレード法、ダイコート法、スクリーン印刷法に基づいて設計された機構を採用することができる。

【0057】

そして、高分子電解質膜1にマスクを配置した状態で、触媒層形成装置でマスクの開口部の上方から触媒層形成用インクを塗工又はスプレーする等により、マスクの開口部に対応する高分子電解質膜1にカソード側触媒層3が形成される。

【0058】

次に、このカソード側触媒層3が形成された高分子電解質膜1をひっくり返して、アノード側触媒層2の第1の部分2Aを形成する。第1の部分2Aは、カソード側触媒層3の時と同様に、第1の部分2Aの形状と面積とに対応する開口部が設けられたマスクを、カソード側触媒層3を基準として配置する。そして、カソード側触媒層3を形成した時と同様にして形成する。さらに、アノード側触媒層2の第2の部分2Bも同様にして形成する。

【0059】

この場合において、第1の部分2Aと第2の部分2Bとで同じ質量の電極触媒を使用する場合には、第1の部分2Aに使用する電極触媒の粒子径が、第2の部分2Bに使用する電極触媒の粒子径よりも小さい電極触媒を使用する。また、第1の部分2Aと第2の部分2Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分2Aの単位面積当たりの電極触媒の質量を第2の部分2Bの単位面積当たりの電極触媒の質量よりも多くする。これにより、第1の部分2Aの単位面積当たりの触媒粒子の全表面積が、第2の部分2Bの単位面積当たりの触媒粒子の全表面積よりも大きくなる。

【0060】

以上のようにして、膜−触媒層接合体9が得られる。このようにして得られた膜−触媒層接合体9のカソード側触媒層3にカソード側ガス拡散層5を接合させる。また、膜−触媒層接合体9のアノード側触媒層2(第1の部分2Aと第2の部分2Bと)にアノード側ガス拡散層4を接合させる。このようにして、膜−電極接合体10が得られる。具体的には、膜−触媒層接合体10の大きさに対応する適度な大きさのカソード側ガス拡散層5とアノード側ガス拡散層4とを用意しておき、カソード側触媒層3にカソード側ガス拡散層5を、アノード側触媒層2(2A、2B)にアノード側ガス拡散層4を、それぞれ、熱プレス等を用いることによって接合してもよい。

【0061】

次に、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9におけるアノード側触媒層2の被毒の進行が抑制されるメカニズムについて説明する。

【0062】

まず、本実施形態の燃料電池を低加湿条件で動作させる。低加湿条件とは、燃料電池の動作温度よりも、アノードガス流路21に供給される燃料ガスの露点及びカソードガス流路31に供給される酸化剤ガスの露点が低い条件をいう。本実施形態では、例えば、低加湿条件とは、燃料電池の動作温度が60℃から120℃の範囲の温度であり、アノードガス流路21に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、カソードガス流路31に供給される酸化剤ガスの露点が35℃から70℃までの範囲の露点である。

【0063】

以上の条件で、アノードガス流路21に燃料ガスを供給すると共に、カソードガス流路31に酸化剤ガスを供給して、燃料電池による発電を行う。アノードガス流路21に供給される燃料ガスとしては、例えば、公知の水素改質装置により生成された水素含有ガス、水素ボンベに貯留された水素ガス等が用いられる。カソードガス流路31に供給される酸化剤ガスとしては、公知のブロアにより送出される空気が用いられる。この酸化剤ガスとしての空気には、自動車排ガス等に由来する硫黄化合物が微量ながら含まれている。したがって、低加湿条件で燃料電池による発電を行う場合には、カソードガス流路31内で生成した生成水が逆拡散現象により、カソード7側から高分子電解質膜1を通過してアノード側に移動し(逆拡散水)、この逆拡散水に付随して空気中に微量だけ含まれる硫黄化合物がカソード7側からアノード6側に移動する。特に、後述する実験例で推測されるように、カソードガス流路31の中流部に対応するアノード側触媒層2の部位において、硫黄化合物の移動が多くなる。

【0064】

しかし、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9においては、カソードガス流路31の中流部に対応するアノード側触媒層2の部分(第1の部分2A)における単位面積当たりの触媒粒子の全表面積を、カソードガス流路31の上流部及び下流部に対応するアノード側触媒層2の部分(第2の部分2B)における単位面積当たりの触媒粒子の全表面積よりも大きくしている。これにより、たとえ、カソードガス流路31の中流部に対応するアノード側触媒層2の部位において、カソード7側からアノード6側への硫黄化合物の移動が多くなったとしても、第1の部分2Aにより吸着され、かつ、吸着可能な硫黄化合物の量が多くなる(吸着に余裕が生じる)。したがって、第1の部分2A(アノード6)の被毒の進行による電圧低下が抑制される。

【0065】

なお、本実施形態の燃料電池では、アノードガス流路21における燃料ガスの全体的な流れG2とカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが並行流の場合について説明した。しかし、アノードガス流路21における燃料ガスの全体的な流れG2とカソードガス流路31を流れる酸化剤ガスの全体的な流れG1とが対向流の場合や、直交流の場合についても適用できることはいうまでもない。これらの場合においても、適宜の実験を行うことにより、カソードガス流路31における上流部、中流部、下流部を決定することができる。そして、カソードガス流路31における中流部に対応するアノード側触媒層2の部位に、単位面積当たりの触媒粒子の全表面積が大きい第1の部分2Aを設ける。これにより、カソードガス流路31における中流部に対応するアノード側触媒層2の被毒の進行が抑制される。

【0066】

総括すると、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9は、カソードガス流路31の中流部に対応するアノード側触媒層2における単位面積当たりの触媒粒子の全表面積を大きくしたため、燃料電池を低加湿条件で動作させる場合において、カソード7側からアノード6側への逆拡散水に付随して硫黄化合物がアノード6側に移動したとしても、アノード側触媒層2の第1の部分2Aによって吸着される。この場合において、第1の部分2Aは、単位面積当たりの触媒粒子の全表面積が大きいため、硫黄化合物の吸着に余裕が生じ、アノード6の被毒の進行による電圧低下が抑制される。これにより、燃料電池の動作が安定する。

【0067】

(第2実施形態)

図7は、本発明の第2実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。図8は、図7のセルを構成する膜−電極接合体の概略構成を示す断面図である。図9は、図7のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。図10は、図9の膜−触媒層接合体をカソード側触媒層側から見た状態を示す平面図である。なお、図7においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。また、図7は模式的に示す断面図であるため、図10との関係においては、流路の本数等が厳密には一致していない。以下、図7乃至図10を参照しながら、本実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体について説明する。

【0068】

本実施形態の燃料電池(セル100)、膜−電極接合体10、及び膜−触媒層接合体9では、第1実施形態の燃料電池(セル100)、膜−電極接合体10、及び膜−触媒層接合体9におけるカソード側触媒層3の構成を変更している。

【0069】

すなわち、図7乃至図10に示すように、カソード側触媒層3が、第1の部分(第1のカソード側触媒層部分)3Aと第2の部分(第2のカソード側触媒層部分)3Bとからなっている。カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流部とカソードガス流路31の中流部の一部とに対応する部位に設けられている。第1の部分3Aにおける単位面積当たりの触媒粒子の全表面積は、第2の部分3Bにおける単位面積当たりの触媒粒子の全表面積よりも大きくなるよう構成されている。これは、第1の部分3Aと第2の部分3Bとで同量(同質量)の触媒を使用する場合には、第1の部分3Aに使用する電極触媒の粒子径を、第2の部分3Bに使用する電極触媒の粒子径よりも小さくすることで実現できる。また、第1の部分3Aと第2の部分3Bとで同じ比表面積の電極触媒を使用する場合には、第1の部分3Aに使用する電極触媒の質量を、第2の部分3Bに使用する電極触媒の質量よりも多くすることで実現できる。このようなカソード側触媒層3は、カソード側触媒層3の第1の部分3A及び第2の部分3Bの形状及び面積に合わせたマスクを用いて形成することができる。それ以外の構成については、第1実施形態の燃料電池、膜−電極接合体、及び膜−触媒層接合体と同じである。また、燃料電池、膜−電極接合体、及び膜−触媒層接合体の作製方法も、カソード側触媒層3の形成の点を除いて、第1実施形態と同様である。

【0070】

本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9においても、第1実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9と同様の効果が得られる。

【0071】

さらに、本実施形態の燃料電池、膜−電極接合体10、及び膜−触媒層接合体9は、硫黄化合物が多く含まれるカソードガス流路31の上流部に対応するカソード側触媒層3の第1の部分3Aが、逆拡散水に付随して移動する前の硫黄化合物を吸着する。この場合において、カソード側触媒層3の第1の部分3Aの単位面積あたりの触媒粒子の全表面積がカソード側触媒層3の第2の部分3Bの単位面積あたりの触媒粒子の全表面積よりも大きいため、第1の部分3Aの硫黄化合物の吸着に余裕が生じる。これにより、カソード7(カソード側触媒層3の第1の部分3A)の被毒による電圧低下が抑制されると共に、アノード6の被毒による電圧低下も抑制され、燃料電池の動作がさらに安定する。

【0072】

なお、本実施形態においては、カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流部とカソードガス流路31の中流部の一部とに対応する部位に設けられているが、この構成に限定されない。したがって、第1の部分3Aは、カソードガス流路31の上流部のみに対応する部位に設けられていてもよく、また、カソードガス流路31の上流部に対応する部位と、中流部の全部に対応する部位とに設けられていてもよい。このような構成としても、カソード7(カソード側触媒層3)における、カソードガス流路31の少なくとも上流部に対応する部位の硫黄化合物による被毒による電圧低下が抑制される。

【0073】

この場合において、カソード側触媒層3の第1の部分3Aは、カソード側触媒層3における、カソードガス流路31の上流端31Aからカソードガス流路31の全流路長の30%〜70%の範囲のうちのいずれかに至る境界位置に対応する部分に形成されていることが好ましい。

【0074】

さらに、カソード側触媒層3の第2の部分3Aにおける単位面積あたりの触媒粒子の全表面積は特に限定されず、例えば、カソードガス流路31の上流から下流にかけて単位面積あたりの触媒粒子の全表面積が徐々に小さくなるよう構成してもよい。このような構成とすると、カソードガス流路31の上流端31Aに近く硫黄化合物の量が多いカソード側触媒層3の部位において、硫黄化合物による被毒の進行が抑制される。また、カソードガス流路31の下流になるに連れて硫黄化合物の量が徐々に少なくなることに伴って、カソード側触媒層3の第1の部分3Aの単位面積あたりの触媒粒子の全表面積を徐々に変更(減少)させることが可能になり、担持される触媒のコストを低減できる。

【0075】

<実験例>

図11は、第1実験例及び第2実験例において用いたセルの概略構成を示す断面図である。図12は、図11のセルを構成する膜−電極接合体の概略構成を示す断面図である。図13は、第1実験例及び第2実験例において、カソードガス流路の上流部から下流部にかけての発電量を測定する各領域を模式的に示す平面図である。なお、図11においては、アノード側セパレータ及びカソード側セパレータにおける熱媒体流路の図示を省略している。以下、図11乃至図13を参照しながら、本実験例を行う方法について説明する。

【0076】

図11及び図12に示すように、実験例において用いたセル101及びこのセル101を構成する膜−電極接合体10においては、アノード側触媒層2に第1の部分2Aが設けられていない。具体的には、アノード側触媒層2における単位面積当たりの触媒粒子の全表面積は、前述の第1実施形態及び第2実施形態におけるアノード側触媒層2の第2の部分2Bの単位面積当たりの触媒粒子の全表面積と同じである。また、実験例において用いたセル101及びこのセル101を構成する膜−電極接合体10においては、カソード側触媒層に第1の部分3Aが設けられていない。具体的には、カソード側触媒層3における単位面積当たりの触媒粒子の全表面積は、前述の第2実施形態におけるカソード側触媒層3の第2の部分3Bの単位面積当たりの触媒粒子の全表面積と同じである。それ以外の構成については、第1実施形態及び第2実施形態で説明したセル及び膜−電極接合体の構成と同じである。

【0077】

次に、実験例で用いたセル101を構成する膜−電極接合体10の作製方法について説明する。

【0078】

まず、カソード側触媒層形成用インクを調製した。平均粒径が約3nmの白金粒子をカーボン粒子上に担持させた触媒担持粒子(Pt触媒担持カーボン)(田中貴金属工業(株)社製、50質量%がPt)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)社製:「Flemion」(登録商標))とを、エタノールと水との混合分散媒(質量比1:1)に分散させた。さらに、触媒担持粒子の担体の質量Wcatに対する高分子電解質の質量Wpの比(Wp/Wcat)が1.0となるように、カソード側触媒層形成用インクを調製した。このカソード側触媒層形成用インクを用いて、全触媒層領域で一定の触媒表面積のカソード側触媒層を、高分子電解質膜(ジャパンゴアテックス(株)社製:商品名「GSII」)の一方の主面にスプレー法によって塗布することにより形成した。

【0079】

次に、白金ルテニウム合金(物質量比;白金:ルテニウム=1:1.5モル比)粒子をカーボン粒子上に担持させた触媒担持粒子(Pt−Ru触媒担持カーボン)(田中貴金属工業(株)社製、50質量%がPt−Ru合金)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)社製:「Flemion」(登録商標))とを、エタノールと水との混合分散媒(質量比1:1)に分散させた。さらに、触媒担持粒子の担体の質量Wcatに対する高分子電解質の質量Wpの比(Wp/Wcat)が1.0となるようにしてアノード側触媒層形成用インクを調製した。このアノード側触媒層形成用インクを、高分子電解質膜1のカソード側触媒層3が形成された面と反対側の主面にスプレー法によって塗布し、アノード側触媒層2を形成した。このようにして、膜−触媒層接合体9を得た。

【0080】

次に、撥水処理が施されたカーボンペーパーと、上記カーボンペーパーの一方の面に設けられたフッ素樹脂及びカーボンを含有する撥水カーボン層と、を含むガス拡散層を用意し、上記撥水カーボン層の中央部分がカソード側触媒層3及びアノード側触媒層2に接するように、2枚のガス拡散層で上記膜−触媒層接合体9を挟み、全体をホットプレスで熱圧着(120℃、10分、10kgf/cm2)し、膜−電極接合体10を得た。

【0081】

最後に、上記のようにして得た膜−電極接合体10を用い、セル101を作製した。すなわち、上記のようにして得られた膜−電極接合体10を、アノード側セパレータ20と、カソード側セパレータ30とで挟持し、両セパレータ20,30と高分子電解質膜1との間で、かつ、カソード7及びアノード6の平面視における周囲にフッ素ゴム製のガスケット40,50を配置した。さらに、集電板及び絶縁板で両セパレータ20,30の外側を挟み、締結具で締結することによって、セル101を得た。この際、燃料ガスの全体的な流れと酸化剤ガスとの全体的な流れが並行流となるようなアノード側セパレータ20及びカソード側セパレータ30を用いた。そして、カソード側セパレータ30に27箇所の領域に分割(後述)した集電板を用いて、全体の発電量を一定に保ちながらそれぞれの領域の発電量(電流)を測定した。

【0082】

具体的には、図13に示すように、カソード側セパレータ30に対して、その主面をカソードガス流路に沿って27の領域に(カソードガス流路の最上流領域を領域P1、最下流領域を領域P27となるように)分けた集電板(図13においては、集電板の27箇所に分割した領域のみを図示)を用いて、全体の発電が0.2A/cm2となるよう制御し、分割した領域(領域P1〜領域P27)のそれぞれについて発電量(電流)を測定した。

【0083】

集電板は、縦9個×横3個の合計27個の小片からなっている。集電板の各小片は、カソードガス流路31に沿って、順に、その最上流領域に対応する部位を領域P1、その最下流領域に対応する部位を領域P27とした。集電板は、領域P1〜領域P27の各小片の周面を絶縁性のフッ素樹脂からなる板で覆い、P1〜P27の順となるように接着して作製した。

【0084】

(第1実験例)

第1実験例においては、セル101の温度を65℃に制御し、アノードガス流路21に燃料ガスとして水素ガスを供給し、カソードガス流路31に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を50%に設定し、水素ガス及び空気の露点がそれぞれ約65℃となるように加湿してからセル101に供給した。そして、27分割した領域の発電分布を計測しながら、発電の電流密度が0.2A/cm2となるように制御し、セル101を動作させた(以下、この条件を「フル加湿の発電条件」とする)。

【0085】

セル101の動作が安定したところで発電を停止し、このセル101のアノード6に露点が65℃である水素ガスを、カソード7に露点が65℃である窒素ガスをそれぞれ供給し、セル101の温度を65℃に保った。そして、参照電極をアノード6とし、作用極をカソード7とした2極系のサイクリックボルタメトリー測定を実施した。具体的には、アノード6を参照電極(仮想の標準水素電極)とし、カソード7を作用極とし、アノード6を基準としてカソード7の電位を自然電位から+1.0Vの範囲で電位掃引した。より具体的には、電位掃引速度を10mV/secとしてカソード7の電位を自然電位から+1.0Vに掃引した後、電位掃引方向を反転し、同じ掃引速度でカソード7の電位を+1.0Vから自然電位に掃引する工程を1サイクルとし、カソード7の酸化還元反応による電流値(酸化電流値、還元電流値)を測定した(以下、この測定方法を「カソードCV測定方法」とする)。これにより、カソード7のCV特性(電気化学的な特性)を測定した。

【0086】

さらに、セル101のカソード7に露点が65℃である水素ガスを、アノード6に露点が65℃である窒素ガスをそれぞれ供給し、セル101の温度を65℃に保った。そして、参照電極をカソード7とし、作用極をアノード6とした2極系のサイクリックボルタメトリー測定を、カソード7と同様の操作で自然電位から+0.6Vの範囲で電位掃引した(以下、この測定方法を「アノードCV測定方法」とする)。これにより、アノード6のCV特性(電気化学的な特性)を測定した。

【0087】

その後、セル101をフル加湿の発電条件で130時間発電して、発電分布が安定したところで、カソードガス供給路31にSO2の濃度が1ppmとなるように混入した。SO2の混入直後からP1〜P9までの領域で発電量が急激に低下し、さらにSO2の混入を続けるとP10〜P18までの領域で発電量が徐々に低下、P19〜P27までの領域で発電量が徐々に上昇した。

【0088】

その後、SO2を混入してから220時間混入後にSO2の混入を停止し、清浄な酸化剤ガスで発電を続けると、低下したP1〜P18の領域の発電量は多少上昇したが、SO2を混入する前の発電量には戻らず、P19〜P27の領域の発電量も上昇したままであった。

【0089】

このような状態のセル101について、初期と同様にカソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。図14は、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。図15は、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。図14及び図15における破線は耐久試験前の電流値のプロット、実線は耐久試験後の電流値のプロットである。

【0090】

図14に示すように、カソード7における電流値は、耐久試験前と耐久試験後で0.8V前後(矢印Aの位置)のピークが変化している。したがって、カソード7がSO2によって被毒したものと思われる。一方、図15に示すように、アノード6における電流値は、耐久試験前後で特に変化が無く、アノード6はSO2によって被毒していないと思われる。

【0091】

以上の結果から、フル加湿の運転においてはカソード7から混入されたSO2によって、まずカソード側触媒層3の上流部分が被毒され、その後、徐々に下流側に被毒が進行することがわかった。一方、アノード側触媒層2は、SO2の影響を受けないこともわかった。

【0092】

(第2実験例)

第2実験例においても、セル101をフル加湿の発電条件で発電した。さらに、セル101の発電を停止し、カソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。

【0093】

次に、セル101の温度を80℃に制御し、アノードガス流路21に燃料ガスとして水素ガスを供給し、カソードガス流路31に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を50%に設定し、水素ガス及び空気の露点がそれぞれ約65℃となるようにしてから燃料電池に供給した。そして、27分割した領域の発電分布を計測しながら、発電の電流密度が0.2A/cm2となるように制御し、セル101を動作させた(以下、この条件を「低加湿の発電条件」とする)。セル101を100時間動作させて、セル101の動作が十分安定したところで、カソードガス流路31にSO2の濃度が1ppmとなるように混入した。カソードガス中にSO2を混入した直後から、第1実験例と同様にP1〜P9までの領域で発電量が低下し、さらにSO2の混入を続けると180時間(SO2混入後80時間)でP10〜P21までの領域で発電量が急激に大きく低下し、P22〜P27までの領域で発電量が急激に大きく上昇した。その後、SO2を混入してから240時間混入後にSO2の混入を停止し、清浄な酸化剤ガスで発電を続けたが、電圧は特に回復しなかった。

【0094】

このような状態のセル101について、上記と同様にカソードCV測定方法及びアノードCV測定方法でカソード7及びアノード6のCV特性(電気化学的な特性)を測定した。図16は、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。図17は、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。なお、図16及び図17における破線は耐久試験前の電流値のプロット、実線は耐久試験後の電流値のプロットである。図18は、図17のアノード耐久試験後において、さらに上限電位が1.2Vの条件でのサイクリックボルタメトリー測定を5サイクル繰り返した場合の電流値のプロットである。なお、図18は、上限電位が1.2Vの条件でのサイクリックボルタメトリー測定の1サイクル目、2サイクル目、5サイクル目の電流値のプロットを示している。

【0095】

図16に示すように、カソード7においては、第1実験例と同様に、耐久試験前後で0.8V付近のピークが変化しているため、カソード7がSO2によって被毒したものと思われる。一方、図17に示すように、アノード6においては、第1実験例と異なり、耐久試験前後で0.2V付近(矢印Bの位置)のピークが大きく低下していることが分かった。その後、さらにサイクリックボルタメトリー測定で掃引する上限電位を1.2Vまで上昇させると、図18に示すように1サイクル目に測定されたアノード6の電流値のピーク(+0.8V〜+1.2Vの間、矢印Cの位置)が低下した。これは、アノード6を高電位にすることで、アノード6に吸着した硫黄化合物が酸化され、除去されたことが原因であると推認される。

【0096】

以上の結果から、低加湿条件でセル101を動作させる場合において、最初はフル加湿の条件と同様に、カソード7から混入された不純物によってカソード側触媒層3の上流部分が被毒され、P1〜P9の発電量が低下するが、混入後80時間を越えたあたりからカソードガス流路31における中流部に対応するアノード6の被毒が顕著になり、P10〜P21の発電量が大きく低下したものと推認される。

【0097】

カソードガス流路31を流れる酸化剤ガスにSO2を混入してから80時間程度までにカソード7の被毒が起こっていると考えられるのは、第1実験例と同様に、P1〜P9までの領域で発電量が低下し、さらにカソード7のサイクリックボルタモグラムの結果が第1実験例と同様に変化したことからも推認される。さらに、カソードガス流路31を流れる酸化剤ガスにSO2を混入してから80時間経過後からの急激な変化がアノード6の被毒によると考えられるのは、図17に示すピークの変化が、アノード6が被毒していない第1実験例では見られない現象であることからも推認される。

【0098】

以上の第1実験例及び第2実験例の結果から、本発明者等は、いわゆる低加湿条件で燃料電池(セル101)を動作させる場合においては、アノード6の被毒に対して膜−電極接合体10を設計することが重要であることを見出した。特に、ナンバリングした27の領域のうちP10〜P21の領域に対応するアノード側触媒層2、すなわち第1の部分2Aが低加湿条件において選択的に被毒されることが推認される。したがって、第1の部分2Aの被毒を防止するために、この部分(中流部に対応する部分)の単位面積当たりの触媒粒子の全表面積を他の部分(上流部及び下流部に対応する部分)の単位面積当たりの触媒粒子の全表面積よりも大きくすることが極めて有効であると考えられる。

【産業上の利用可能性】

【0099】

本発明の燃料電池、膜−電極接合体、及び膜−触媒層接合体は、燃料電池をいわゆる低加湿条件で動作させた場合において、アノードの被毒による電圧低下が抑制された燃料電池、膜−電極接合体、及び膜−触媒層接合体として有用である。

【図面の簡単な説明】

【0100】

【図1】本発明の第1実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。

【図2】図1のセルを構成するアノード側セパレータの概略構成を示す平面図であって、(a)はアノードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。

【図3】図1のセルを構成するカソード側セパレータの概略構成を示す平面図であって、(a)はカソードガス流路が形成された主面を示す平面図、(b)は熱媒体流路が形成された主面を示す平面図である。

【図4】図1のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図5】図1のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。

【図6】図5の膜−触媒層接合体をアノード側触媒層側から見た状態を示す平面図である。

【図7】本発明の第2実施形態の燃料電池を構成するセルの概略構成を模式的に示す断面図である。

【図8】図7のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図9】図7のセルを構成する膜−触媒層接合体の概略構成を示す断面図である。

【図10】図9の膜−触媒層接合体をカソード側触媒層側から見た状態を示す平面図である。

【図11】第1実験例及び第2実験例において用いたセルの概略構成を示す断面図である。

【図12】図11のセルを構成する膜−電極接合体の概略構成を示す断面図である。

【図13】第1実験例及び第2実験例において、カソードガス流路の上流部から下流部にかけての発電量を測定する各領域を模式的に示す平面図である。

【図14】第1実験例において、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。

【図15】第1実験例において、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。

【図16】第2実験例において、耐久試験前後のカソードの酸化還元反応による電流値をプロットしたグラフである。

【図17】第2実験例において、耐久試験前後のアノードの酸化還元反応による電流値をプロットしたグラフである。

【図18】図17のアノード耐久試験後において、さらに上限電位が1.2Vの条件でのサイクリックボルタメトリー測定を5サイクル繰り返した場合の電流値のプロットである。

【符号の説明】

【0101】

1 高分子電解質膜

2 アノード側触媒層

2A アノード側触媒層の第1の部分(第1のアノード側触媒層部分)

2B アノード側触媒層の第2の部分(第2のアノード側触媒層部分)

3 カソード側触媒層

3A カソード側触媒層の第1の部分(第1のカソード側触媒層部分)

3B カソード側触媒層の第2の部分(第2のカソード側触媒層部分)

4 アノード側ガス拡散層

5 カソード側ガス拡散層

6 アノード

7 カソード

9 膜−触媒層接合体

10 膜−電極接合体

20 アノード側セパレータ

21 アノードガス流路

22,32 熱媒体流路

23,33 アノードガス供給マニホールド孔

24,34 アノードガス排出マニホールド孔

25,35 カソードガス供給マニホールド孔

26,36 カソードガス排出マニホールド孔

27,37 熱媒体供給マニホールド孔

28,38 熱媒体排出マニホールド孔

30 カソード側セパレータ

31 カソードガス流路

31A カソードガス流路の上流端

31B カソードガス流路の下流端

40,50 ガスケット

100,101 セル(単燃料電池)

A,B,C サイクリックボルタモグラムにおけるピークの発生位置

g1 カソードガス流路を流れる酸化剤ガスの微視的な流れ

g2 アノードガス流路を流れる燃料ガスの微視的な流れ

G1 カソードガス流路を流れる酸化剤ガスの巨視的な流れ

G2 アノードガス流路を流れる燃料ガスの巨視的な流れ

【特許請求の範囲】

【請求項1】

高分子電解質膜と、該高分子電解質膜の一方の主面に順に積層されたアノード側触媒層及びアノード側ガス拡散層と、前記高分子電解質膜の他方の主面に順に積層されたカソード側触媒層及びカソード側ガス拡散層と、を備えた膜−電極接合体と、

一方の主面にアノードガス流路が形成され、該アノードガス流路が形成された主面が前記アノード側ガス拡散層に接触するよう設けられた板状のアノード側セパレータと、

一方の主面にカソードガス流路が形成され、該カソードガス流路が形成された主面が前記カソード側ガス拡散層に接触するよう設けられた板状のカソード側セパレータと、を備えた燃料電池において、

前記カソードガス流路におけるその上流端を含む部分を上流部と定義し、前記カソードガス流路におけるその下流端を含む部分を下流部と定義し、前記カソードガス流路の上流部及び下流部以外の部分を中流部と定義した場合において、該中流部に対応する前記アノード側触媒層における高分子電解質膜単位面積当たりに担持されている(以下、単に「単位面積当たりの」という。)触媒粒子の全表面積が前記上流部及び前記下流部に対応する前記アノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい、燃料電池。

【請求項2】

前記上流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積が前記下流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい、請求項1に記載の燃料電池。

【請求項3】

前記燃料電池の動作温度が60℃から120℃の範囲の温度であり、前記アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、前記カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃の範囲の露点である、請求項1又は2に記載の燃料電池。

【請求項4】

高分子電解質膜と、該高分子電解質膜の一方の主面に積層されたアノード側触媒層と、前記高分子電解質膜の他方の主面に積層されたカソード側触媒層と、を備え、

前記アノード側触媒層が該アノード側触媒層の延在方向における中央部からなる第1の部分と、該アノード側触媒層の前記第1の部分を除いた残りの部分からなる第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい、膜−触媒層接合体。

【請求項5】

前記カソード側触媒層が第1の部分と第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい、請求項4に記載の膜−触媒層接合体。

【請求項6】

請求項4又は5に記載の膜−触媒層接合体と、該膜−触媒層接合体のアノード側触媒層に積層されたアノード側ガス拡散層と、前記膜−触媒層接合体のカソード側触媒層に積層されたカソード側ガス拡散層と、を備え、前記アノード側触媒層と前記アノード側ガス拡散層とがアノードを構成し、前記カソード側触媒層と前記カソード側ガス拡散層とがカソードを構成する、膜−電極接合体。

【請求項1】

高分子電解質膜と、該高分子電解質膜の一方の主面に順に積層されたアノード側触媒層及びアノード側ガス拡散層と、前記高分子電解質膜の他方の主面に順に積層されたカソード側触媒層及びカソード側ガス拡散層と、を備えた膜−電極接合体と、

一方の主面にアノードガス流路が形成され、該アノードガス流路が形成された主面が前記アノード側ガス拡散層に接触するよう設けられた板状のアノード側セパレータと、

一方の主面にカソードガス流路が形成され、該カソードガス流路が形成された主面が前記カソード側ガス拡散層に接触するよう設けられた板状のカソード側セパレータと、を備えた燃料電池において、

前記カソードガス流路におけるその上流端を含む部分を上流部と定義し、前記カソードガス流路におけるその下流端を含む部分を下流部と定義し、前記カソードガス流路の上流部及び下流部以外の部分を中流部と定義した場合において、該中流部に対応する前記アノード側触媒層における高分子電解質膜単位面積当たりに担持されている(以下、単に「単位面積当たりの」という。)触媒粒子の全表面積が前記上流部及び前記下流部に対応する前記アノード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい、燃料電池。

【請求項2】

前記上流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積が前記下流部に対応する前記カソード側触媒層における単位面積当たりの触媒粒子の全表面積よりも大きい、請求項1に記載の燃料電池。

【請求項3】

前記燃料電池の動作温度が60℃から120℃の範囲の温度であり、前記アノードガス流路に供給される燃料ガスの露点が50℃から70℃の範囲の露点であり、前記カソードガス流路に供給される酸化剤ガスの露点が35℃から70℃の範囲の露点である、請求項1又は2に記載の燃料電池。

【請求項4】

高分子電解質膜と、該高分子電解質膜の一方の主面に積層されたアノード側触媒層と、前記高分子電解質膜の他方の主面に積層されたカソード側触媒層と、を備え、

前記アノード側触媒層が該アノード側触媒層の延在方向における中央部からなる第1の部分と、該アノード側触媒層の前記第1の部分を除いた残りの部分からなる第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい、膜−触媒層接合体。

【請求項5】

前記カソード側触媒層が第1の部分と第2の部分とで構成され、前記第1の部分における単位面積当たりの触媒粒子の全表面積が前記第2の部分における単位面積当たりの触媒粒子の全表面積よりも大きい、請求項4に記載の膜−触媒層接合体。

【請求項6】

請求項4又は5に記載の膜−触媒層接合体と、該膜−触媒層接合体のアノード側触媒層に積層されたアノード側ガス拡散層と、前記膜−触媒層接合体のカソード側触媒層に積層されたカソード側ガス拡散層と、を備え、前記アノード側触媒層と前記アノード側ガス拡散層とがアノードを構成し、前記カソード側触媒層と前記カソード側ガス拡散層とがカソードを構成する、膜−電極接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−4282(P2009−4282A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165756(P2007−165756)

【出願日】平成19年6月25日(2007.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に関わる特許出願(平成18年度独立行政法人新エネルギー・産業技術総合開発機構「固体高分子形燃料電池実用化戦略的技術開発事業/要素技術開発/定置用燃料電池システムの低コスト化・高性能化のための電池スタック主要部材に関する基盤研究開発(電池スタック主要部材の高信頼化・高ロバスト化に関する研究開発)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月25日(2007.6.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に関わる特許出願(平成18年度独立行政法人新エネルギー・産業技術総合開発機構「固体高分子形燃料電池実用化戦略的技術開発事業/要素技術開発/定置用燃料電池システムの低コスト化・高性能化のための電池スタック主要部材に関する基盤研究開発(電池スタック主要部材の高信頼化・高ロバスト化に関する研究開発)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]