燃料電池および燃料電池モジュール

【課題】燃料電池の利用効率を向上させ、燃料電池を小型化する。

【解決手段】燃料電池10は、複数の貫通孔22が設けられた基材20を支持体とする。電解質膜30は、アノード側の基材20の全面を被覆するとともに、複数の貫通孔22に途中まで埋め込まれている。カソード40は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。集電体50は、各カソード40の上、および各カソード40を仕切る基材20の上に設けられており、固定部材60により基材20に固定されている。

【解決手段】燃料電池10は、複数の貫通孔22が設けられた基材20を支持体とする。電解質膜30は、アノード側の基材20の全面を被覆するとともに、複数の貫通孔22に途中まで埋め込まれている。カソード40は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。集電体50は、各カソード40の上、および各カソード40を仕切る基材20の上に設けられており、固定部材60により基材20に固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に関する。より具体的には、本発明は、燃料電池の小型化に関する。

【背景技術】

【0002】

燃料電池は水素と酸素とから電気エネルギを発生させる装置であり、高い発電効率を得ることができる。燃料電池の主な特徴としては、従来の発電方式のように熱エネルギや運動エネルギの過程を経ない直接発電であるので、小規模でも高い発電効率が期待できる、窒素化合物等の排出が少なく、騒音や振動も小さいので環境性が良いなどが挙げられる。このように、燃料電池は燃料のもつ化学エネルギを有効に利用でき、環境にやさしい特性を持っているので、21世紀を担うエネルギ供給システムとして期待され、宇宙用から自動車用、携帯機器用まで、大規模発電から小規模発電まで、種々の用途に使用できる将来有望な新しい発電システムとして注目され、実用化に向けて技術開発が本格化している。

【0003】

中でも、固体高分子形燃料電池は、他の種類の燃料電池に比べて、作動温度が低く、高い出力密度を持つ特徴が有り、特に近年、固体高分子形燃料電池の一形態として、ダイレクトメタノール燃料電池(Direct Methanol Fuel Cell:DMFC)が注目を集めている。DMFCは、燃料であるメタノール水溶液を改質することなく直接アノードへ供給し、メタノール水溶液と酸素との電気化学反応により電力を得るものであり、この電気化学反応によりアノードからは二酸化炭素が、カソードからは生成水が、反応生成物として排出される。メタノール水溶液は水素に比べ、単位体積当たりのエネルギが高く、また、貯蔵に適しており、爆発などの危険性も低いため、自動車や携帯機器(携帯電話、ノート型パーソナルコンピュータ、PDA、MP3プレーヤ、デジタルカメラあるいは電子辞書(書籍))などの電源への利用が期待されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−209584号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の燃料電池では、液体燃料および空気のシール性を向上させるため、集電体と電極の接触抵抗を低減し、MEAからの集電性を向上させるためなどの理由により、バンド締め付け、ねじ締め等の締め付け構造が必要となっていた。このため、燃料電池の小型化が困難になっていた。

【0006】

また、既存の寸法(センチメートルオーダー)の電極の周辺部分に集電体を固定した構造では、集電体と電極との間で均一な接触を確保することが困難であった。具体的には、電極の中央部分での集電体と電極との接触性が低下することが課題となっていた。

【0007】

また、従来の燃料電池では、電解質膜自体が水分の吸収などにより膨潤することにより、液体燃料がアノードからカソードへ透過(クロスリーク)しやすくなり、液体燃料の利用効率が低下するという課題があった。

【0008】

また、従来の燃料電池では、電解質膜を電極より大きくし、電極周辺部の電解質膜上にガスケットを設置する構造が採用されていた。このため、液体燃料の一部がガスケットと

電極の隙間にて電解質膜と直に接触し、クロスリークするため、液体燃料の利用効率が低下する要因となっていた。

【0009】

また、燃料電池を携帯機器の電源として用いる場合に、持ち運び時の振動、外圧、落下などにより燃料電池が損傷を受け、発電不能になるといった問題があった。

【0010】

本発明はこうした課題に鑑みてなされたものであり、その目的は、高出力で小型の燃料電池を得ることにある。

【課題を解決するための手段】

【0011】

本発明のある態様は、燃料電池である。当該燃料電池は、両主面間に貫通する複数の微小な貫通孔が設けられた絶縁性の基材と、複数の貫通孔に埋め込まれた電解質膜と、電解質膜の一方の面に接合するアノードと、電解質膜の他方の面に接合するカソードと、を備え、アノードおよびカソードのうち一方が、前記絶縁性の基材の一方の主面側において、複数の貫通孔に分離した状態で埋め込まれている複数の電極素子からなり、複数の電極素子を互いに電気的に接続する集電層が、前記絶縁性の基材上に形成されていることを特徴とする。

【0012】

この態様によれば、金メッシュなどの集電体を用いることなく、基材により分断されたカソード、アノードをそれぞれ電気的に接続することができる。この結果、アノードおよびカソードの集電構造をより簡略化することにより、アノード及びカソードの集電性能を向上させることができる。また、部品点数を削減することにより、製造コストをより低減することができる。

前記態様の燃料電池において、前記集電層が白金、金またはパラジウムからなる導電体であることを特徴とする。

【0013】

本発明の他の態様は燃料電池モジュールである。当該燃料電池モジュールは、前記燃料電池が複数、平面的に配列され、各燃料電池が電気的に直列に接続していることを特徴とする。前記態様の燃料電池モジュールにおいて、隣接する燃料電池の間に設けられた貫通孔に導通部が設けられており、前記導通部は一方の燃料電池のアノードと他方の燃料電池のカソードとを電気的に接続していることを特徴とする。

前記態様の燃料電池モジュールにおいて、前記導通部は、Ni、Au、AgまたはPtなどの金属またはそれらの金属を含有する導電性ペーストを前記絶縁性の基材に設けられた貫通孔に充填することを特徴とする。

前記態様の燃料電池モジュールにおいて、隣接する燃料電池の間に、補強部材が設けられていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、燃料電池を小型化することができる。

【図面の簡単な説明】

【0015】

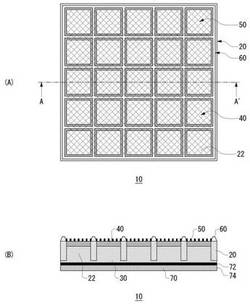

【図1】図1(A)は、実施の形態1に係る燃料電池の構造を示す平面図である。図1(B)は、図1(A)のA−A’線上の断面図である。

【図2】図2(A)は、実施の形態1で用いられる基材の構造を示す平面図である。図2(B)は、図2(A)のA−A’線上の断面図である。

【図3】図3(A)〜(F)は、実施の形態1の燃料電池の製造方法を示す工程断面図である。

【図4】図3(F)の固定部材部分の拡大図である。

【図5】実施の形態2に係る燃料電池の構造を示す断面図である。

【図6】実施の形態3に係る燃料電池の構造を示す断面図である。

【図7】実施の形態3に係る燃料電池の製造方法を示す工程断面図である。

【図8】図8(A)は、実施の形態4に係る燃料電池モジュールの構造を示す平面図である。図8(B)は、図8(A)のA−A’線上の断面図である。

【図9】実施の形態4に係る燃料電池モジュールの製造方法を示す工程断面図である。

【図10】実施の形態5に係る燃料電池モジュールの構造を示す断面図である。

【図11】実施の形態5に係る燃料電池モジュールの製造方法を示す工程断面図である。

【発明を実施するための形態】

【0016】

(実施の形態1)

図1(A)は、実施の形態1に係る燃料電池10の構造を示す平面図である。図1(B)は、図1(A)のA−A’線上の断面図である。燃料電池10は、基材20、電解質膜30、カソード40、集電体50、固定部材60およびアノード70を備える。本実施の形態の燃料電池10は、液体燃料としてのメタノール水溶液と空気との電気化学反応により発電を行う。

【0017】

基材20は、両主面に貫通する複数の貫通孔22を有する。本実施の形態では、各貫通孔22の開口形状は四角形であり、複数の貫通孔22が格子状に配列されている。貫通孔22の一辺の長さは、たとえば、0.5〜2μmとすることができる。基材20の材料としては、多孔質のシリコン、ポリイミドなどが挙げられる。なお、貫通孔22の開口形状は、四角形に限られず、四角形以外の多角形、または円形であってもよい。発電性能の面内におけるばらつきを抑制するために、複数の貫通孔22は規則的に配列していることが望ましい。基材20の厚さは、たとえば、10〜30μmとすることができる。

【0018】

電解質膜30は、アノード側の基材20の全面を被覆するとともに、複数の貫通孔22に途中まで埋め込まれている。電解質膜30として、たとえば、ナフィオン(登録商標)を用いることができる。

【0019】

カソード40は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。カソード40として、たとえば、白金黒とナフィオンとの混合物が挙げられる。

【0020】

集電体50は、各カソード40の上、および各カソード40を仕切る基材20の上に設けられている。集電体50は、基材20により仕切られた各カソード40に接触している。これにより、基材20により仕切られたカソード40が互いに電気的に接続される。集電体50としては、たとえば、金メッシュを用いることができる。

【0021】

固定部材60は、カソード側の基材20の上に集電体50を介して形成されている。固定部材60は、集電体50の隙間を通して基材20と融着している。固定部材60により、集電体50が基材20に確実に固定されているため、固定部材60とカソード40との密着性が向上する。固定部材60として、たとえば、ガラス材を用いることができる。なお、腐食防止などの観点から、固定部材60の表面に白金、金などの保護層を被覆することが好ましい。

【0022】

アノード70は、アノード触媒層72および多孔質性のアノード基部74とを有する。アノード触媒層72は、アノード基部74の一方の面の表層に充填されている。アノード触媒層72は、電解質膜30のアノード側の面に接合している。

【0023】

アノード触媒層72として、たとえば、白金ルテニウム黒とナフィオンからなる混合物を用いることができる。アノード基部74として、カーボンペーパ、カーボンクロスなど

を用いることができる。

【0024】

本実施の形態の燃料電池10では、各貫通孔22に設けられたカソード40、電解質膜30および電解質膜30を介してカソード40の反対側に位置するアノード70が微小な電気化学素子として機能する。アノード70は、各電気化学素子の共通の電極になっている。一方、カソード40は、電気化学素子ごとに分離している。燃料電池10は、上述のように、集電体50により各カソード40を互いに電気的に接続することにより、基材20で支持された電気化学素子の集合体として構成されている。各カソード40が微細であるため、カソード40と集電体50とを面内で均一に接触させることができ、カソード40と集電体50との接触抵抗の低減を図ることができる。

【0025】

本実施の形態の燃料電池10によれば、少なくともカソードにおいてバンド締めなどの締め付け機構を用いることなく、燃料電池の集電性を向上させることができる。ひいては、燃料電池の小型化を実現することができる。

【0026】

また、電解質膜が基材により支持されているため、電解質膜の膨潤が抑制されるので、液体燃料のクロスリークを抑制することができる。

【0027】

また、カソード側の締め付け構造を省略することにより、燃料電池が柔軟性を有するため、燃料電池の持ち運びによる燃料電池の損傷を低減することができる。また、液体燃料が電解質膜と直に接触することがなく、液体燃料の利用効率を向上させることができる。

【0028】

なお、本実施の形態では、カソードが各電気化学素子に分離した状態にあり、アノードが各電気化学素子の共通の電極になっているが、カソードとアノードとを入れ替えた構造にすることも可能である。

【0029】

(製造方法)

まず、図2(A)および図2(B)に示すように、基材20として、規則的に配列された貫通孔22を有する多孔質のシリコン基板を用意する。貫通孔22が規則的に配列されたシリコン基板を形成する手段としては、周知のフォトリソグラフィ法およびエッチング法を組み合わせた方法が挙げられる。

【0030】

図3(A)に示すように、基材20の一方の面に、市販のナフィオン溶液100をバーコーター、スクリーン印刷法などを用いて塗布する。これにより、ナフィオン塗布面側の基材20は全面がナフィオン溶液100で被覆される。一方、ナフィオン塗布面と反対側では、基材20に設けられた貫通孔22がナフィオン溶液100により閉塞され、複数の凹部が形成された状態になっている。この後、90℃に保持した状態で、ナフィオン塗布面の反対側からナフィオン溶液100を吸引し、ナフィオン溶液中の溶媒を除去する。これにより、基材20に支持された電解質膜30が形成される。

【0031】

次に、図3(B)に示すように、白金黒、ナフィオンおよびテフロン(登録商標)ディスパージョンからなる触媒インク110をナフィオン塗布面の反対側からスクリーン印刷法により塗布する。これにより、電解質膜30を底部とし、基材20により仕切られた凹部に触媒インク110が充填されるとともに、ナフィオン塗布面の反対側の基材20の全体が触媒インク110で被覆される。

【0032】

次に、図3(C)に示すように、ナフィオン塗布面の反対側に基材20が露出するように触媒インク110をスキージにより除去した後、80℃に加熱して乾燥させる。この工程により、基材20に設けられた各貫通孔22の内部にカソード40が形成される。

【0033】

次に、図3(D)に示すように、ナフィオン塗布面に白金ルテニウム黒およびナフィオンからなるアノード触媒層72を表層に有するカーボンクロスからなるアノード基部74をナフィオン塗布面に熱圧着し、アノード70のアノード触媒層72を電解質膜30に接合させる。

【0034】

次に、図3(E)に示すように、各カソード40および基材20の上に金メッシュなどで形成された集電体50を載置し、集電体50の上にガラス製の固定部材60をさらに載置する。固定部材60は、基材20と同様な配列の孔構造か、基材20よりも開口径の大きい孔構造を有する。固定部材60は、融点が200℃程度の低融点材料であることが望ましい。

【0035】

次に、図3(F)および図4に示すように、200℃程度の加熱処理により、固定部材60を軟化させ、基材20と固定部材60とを接触させる。この状態で、基材20を陽極として、基材20と固定部材60との接触面に高電圧(50V以上)を印加し、集電体50の隙間を通して固定部材60を基材20に融着させる。

【0036】

以上説明した製造方法によれば、小型化された燃料電池を製造することができる。

【0037】

(実施の形態2)

図5は、実施の形態2に係る燃料電池11の構成を示す断面図である。本実施の形態の燃料電池11は、電解質膜230が各貫通孔22に分離した状態で設けられていること、ならびにアノード270およびその集電構造が実施の形態1のカソード40と同様な構造を有することを除くと、実施の形態1の燃料電池10と同様な構成を有する。以下、燃料電池11について、実施の形態1と同様な構成については同一の符号を付して説明を省略し、実施の形態1と異なる構成について説明する。

【0038】

電解質膜230は、基材20により仕切られ、各貫通孔22に分離した状態で設けられている。電解質膜230は、実施の形態1の図3(A)の工程において、塗布されたナフィオン溶液が基材によって分離されるように余分なナフィオン溶液を除去することにより形成することができる。

【0039】

アノード270は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。アノード270として、たとえば、白金黒とナフィオンとの混合物が挙げられる。アノード270は、実施の形態1の図3(B)および図3(C)と同様な工程により形成することができる。

【0040】

集電体51は、各アノード270の上、および各アノード270を仕切る基材20の上に設けられている。集電体51は、基材20により仕切られた各アノード270に接触している。これにより、基材20により仕切られたアノード270が互いに電気的に接続される。集電体51としては、たとえば、金メッシュを用いることができる。

【0041】

固定部材61は、アノード側の基材20の上に集電体51を介して形成されている。固定部材61は、集電体51の隙間を通して基材20と融着している。固定部材61により、集電体51が基材20に確実に固定されているため、固定部材61とアノード270との密着性が向上する。固定部材61として、たとえば、ガラス材を用いることができる。なお、腐食防止などの観点から、固定部材61の表面に白金、金などの保護層を被覆することが好ましい。

【0042】

アノード270の集電構造は、実施の形態1の図3(E)および図3(F)と同様な工程により形成することができる。

【0043】

本実施の形態の燃料電池11では、カソード40、電解質膜30および電解質膜30を介してカソード40の反対側に位置するアノード270が各貫通孔22に形成され、それぞれが微小な電気化学素子として機能する。カソード40、電解質膜30およびアノード270は、電気化学素子ごとに分離している。燃料電池11は、集電体50、集電体51によりそれぞれ各カソード40、アノード270を互いに電気的に接続することにより、基材20で支持された電気化学素子の集合体として構成されている。各カソード40および各アノード270が微細であるため、カソード40と集電体50、およびアノード270と集電体51とを面内で均一に接触させることができ、接触抵抗の低減を図ることができる。このため、カソードおよびアノードの両方においてバンド締めなどの締め付け機構を用いることなく、燃料電池の集電性を向上させることができ、ひいては、燃料電池をさらに小型化することができる。

(実施の形態3)

図6は、実施の形態3に係る燃料電池12の構成を示す断面図である。燃料電池12は、基材20に設けられた各貫通孔22に、カソード40、電解質膜230およびアノード270からなる電気化学素子がそれぞれ独立して形成されている点で、実施の形態2と共通する。以下、燃料電池12について、実施の形態2と同様な構成については同一の符号を付して説明を省略し、実施の形態2と異なる構成について説明する。

【0044】

実施の形態3に係る燃料電池12では、各カソード40を仕切るポリイミドフィルムなどの多孔性の基材20の上に集電層300が設けられている。集電層300としては、白金、金、パラジウムなどの導電体を用いることができる。集電層300の厚さは、たとえば、0.5〜3μmとすることができる。集電層300により、各カソード40が互いに電気的に接続されている。

【0045】

同様に、各アノード270を仕切る基材20の上に集電層310が設けられている。集電層310としては、白金、金、パラジウムなどの導電体を用いることができる。集電層310の厚さは、たとえば、0.5〜3μmとすることができる。集電層310により、各アノード270が互いに電気的に接続されている。

【0046】

本実施の形態の構成によれば、金メッシュなどの集電体を用いることなく、基材により分断されたカソード、アノードをそれぞれ電気的に接続することができる。この結果、アノードおよびカソードの集電構造をより簡略化することにより、アノードおよびカソードの集電性能を向上させることができる。また、部品点数を削減することにより、製造コストをより低減することができる。

【0047】

(製造方法)

まず、図7(A)に示すように、基材20として、規則的に配列された貫通孔22を有する多孔質のポリイミドフィルムを用意する。貫通孔22が規則的に配列されたポリイミドフィルムを形成する手段としては、周知のフォトリソグラフィ法およびエッチング法を組み合わせた方法が挙げられる。

【0048】

次に、図7(B)に示すように、スパッタにより、基材20の両主面に白金、金、パラジウムなどの導電体からなる集電層300、集電層310をそれぞれ形成する。

【0049】

次に、図7(C)に示すように、実施の形態2と同様に、各貫通孔22に電解質膜230を形成する。

【0050】

次に、図7(D)に示すように、実施の形態2と同様に、カソード40を、各貫通孔22において基材20と電解質膜230とで囲まれたカソード領域に分離した状態で埋め込

む。また、アノード270を、各貫通孔22において基材20と電解質膜230とで囲まれたアノード領域に分離した状態で埋め込む。

【0051】

(実施の形態4)

図8(A)および図8(B)は、実施の形態4に係る燃料電池モジュール400の構成を示す図である。本実施の形態の燃料電池モジュール400は、複数の燃料電池(単セル)410(図8(A)において、点線で囲まれた部分)が平面状に配列された構造を有する。各燃料電池410の基本的な構成は、実施の形態1と同様である。以下、燃料電池モジュール400について、実施の形態1と同様な構成については同一の符号を付して説明を省略し、実施の形態1と異なる構成について説明する。

【0052】

本実施の形態の燃料電池モジュール400では、8個の電気化学素子が配置された12個の燃料電池410が、平面状に配列されている。各燃料電池410において、電解質膜30が貫通孔22ごとに分離した状態で設けられている。また、各燃料電池410において、アノード70が各電解質膜30に接合しており、8個の電気化学素子の共通の電極となっている。複数の燃料電池410は、配線(図示せず)により電気的に直列に接続されている。

【0053】

各燃料電池410において、カソード40は、集電体50により電気的に接続されている。集電体50は、実施の形態1と同様に、固定部材60と基材20との間で固定されている。

【0054】

隣接する燃料電池410の間に形成された少なくとも1つの貫通孔22に、シリコンなどで形成された補強部材420が設けられている。補強部材420と、アノード側およびカソード側に設けられた筐体(図示せず)とを連結することにより、燃料電池モジュール400の強度を向上させ、持ち運び時の破損を防ぐことができる。

【0055】

(製造方法)

図9(A)に示すように、六角形の貫通孔22がハニカム状に設けられた基材20を用意する(基材20の平面構造は図8(A)参照)。基材20は、たとえば、ポリイミドフィルムにエキシマレーザを用いて穴空け加工を施すことにより得ることができる。

【0056】

次に、図9(B)に示すように、補強部材を形成すべき貫通孔22aにマスク(図示せず)を設けた状態で、基材20の一方の面に、バーコーター、スクリーン印刷法などを用いてナフィオン溶液430を塗布する。これにより、基材20の一方の主面(カソード側)に複数の凹部が形成される。この後、90℃に保持した状態で、ナフィオン塗布面の反対側からナフィオン溶液430を吸引し、ナフィオン溶液中の溶媒を除去する。これにより、基材20に支持された電解質膜30が形成される。

【0057】

次に、図9(C)に示すように、基材20の一方の主面に形成された複数の凹部に、白金黒、ナフィオンおよびテフロン(登録商標)ディスパージョンからなる触媒インク440をスクリーン印刷法により塗布する。これにより、電解質膜30を底部とし、基材20により仕切られた凹部に触媒インク440が充填され、触媒インク440がカソード40として機能する。

【0058】

次に、図9(D)に示すように、基材20の他方の主面(アノード側)に白金ルテニウム黒およびナフィオンからなるアノード触媒層72を表層に有するカーボンクロスからなるアノード基部74をナフィオン塗布面に熱圧着し、アノード70のアノード触媒層72を電解質膜30に接合させる。

【0059】

次に、図9(E)に示すように、各燃料電池410のカソード40の上に金メッシュなどの集電体50を設置し、集電体50の上に固定部材60を設ける。図3(F)および図4で説明したような陽極接合により、集電体50の隙間を通して固定部材60を基材20に融着させる。また、補強部材を形成すべき貫通孔22aに設けられたマスク(図示せず)を除去し、貫通孔22aにシリコンなどの補強部材420を詰め込む。

【0060】

以上説明した製造方法によれば、持ち運び時に破損しにくい燃料電池モジュールを製造することができる。

【0061】

(実施の形態5)

図10は、実施の形態5に係る燃料電池モジュール500の構成を示す図である。燃料電池モジュール500は、複数の電気化学素子を有する2個の燃料電池(単セル)510が、平面状に配列された構造を有する。各燃料電池510の基本的な構成は、実施の形態3と同様である。以下、燃料電池モジュール500について、実施の形態3と同様な構成については同一の符号を付して説明を省略し、実施の形態3と異なる構成について説明する。

【0062】

本実施の形態の燃料電池モジュール500では、隣接する燃料電池510の間に設けられた貫通孔22bに導通部520が設けられている。導通部520は、一方の燃料電池510のアノードと、他方の燃料電池510のカソードとを電気的に接続する。

【0063】

導通部520は、たとえば、Ni、Au、AgまたはPtなどの金属を含有する導電性ペースト、Ni、Au、AgまたはPtなどの金属からなる電解めっきを基材20に設けられた貫通孔22bに充填することにより形成することができる。

【0064】

本実施形態によれば、電気化学素子の集合体を有する燃料電池を、簡便な構造により電気的に直列に接続することができる。

(製造方法)

図11(A)に示すように、基材20の一方の主面において、導通部形成用として基材20に設けられた貫通孔22bの開口部分に位置し、かつ第1の燃料電池510a(図11(A)の右側)の外周に位置する基材20の上にスクリーン印刷によりマスク530を形成する。同様に、基材20の他方の主面において、貫通孔22bの開口部分に位置し、かつ第2の燃料電池510b(図11(A)の左側)の外周に位置する基材20の上にスクリーン印刷によりマスク540を形成する。

【0065】

次に、図11(B)に示すように、スパッタにより、基材20の両主面に白金、金、パラジウムなどの導電体からなる集電層300、集電層310をそれぞれ形成する。

【0066】

次に、図11(C)に示すように、Ni、Au、AgまたはPtなどの金属を含有する導電性ペースト、Ni、Au、AgまたはPtなどの金属からなる電解めっきを基材20に設けられた貫通孔22bに充填し、導通部520を形成する。

【0067】

次に、図11(D)に示すように、実施の形態3と同様な工程により、各貫通孔22に、カソード40、電解質膜30およびアノード270を形成する。

【符号の説明】

【0068】

10 燃料電池、20 基材、30 電解質膜、40 カソード、50 集電体、60

固定部材、70 アノード。

【技術分野】

【0001】

本発明は、燃料電池に関する。より具体的には、本発明は、燃料電池の小型化に関する。

【背景技術】

【0002】

燃料電池は水素と酸素とから電気エネルギを発生させる装置であり、高い発電効率を得ることができる。燃料電池の主な特徴としては、従来の発電方式のように熱エネルギや運動エネルギの過程を経ない直接発電であるので、小規模でも高い発電効率が期待できる、窒素化合物等の排出が少なく、騒音や振動も小さいので環境性が良いなどが挙げられる。このように、燃料電池は燃料のもつ化学エネルギを有効に利用でき、環境にやさしい特性を持っているので、21世紀を担うエネルギ供給システムとして期待され、宇宙用から自動車用、携帯機器用まで、大規模発電から小規模発電まで、種々の用途に使用できる将来有望な新しい発電システムとして注目され、実用化に向けて技術開発が本格化している。

【0003】

中でも、固体高分子形燃料電池は、他の種類の燃料電池に比べて、作動温度が低く、高い出力密度を持つ特徴が有り、特に近年、固体高分子形燃料電池の一形態として、ダイレクトメタノール燃料電池(Direct Methanol Fuel Cell:DMFC)が注目を集めている。DMFCは、燃料であるメタノール水溶液を改質することなく直接アノードへ供給し、メタノール水溶液と酸素との電気化学反応により電力を得るものであり、この電気化学反応によりアノードからは二酸化炭素が、カソードからは生成水が、反応生成物として排出される。メタノール水溶液は水素に比べ、単位体積当たりのエネルギが高く、また、貯蔵に適しており、爆発などの危険性も低いため、自動車や携帯機器(携帯電話、ノート型パーソナルコンピュータ、PDA、MP3プレーヤ、デジタルカメラあるいは電子辞書(書籍))などの電源への利用が期待されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−209584号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来の燃料電池では、液体燃料および空気のシール性を向上させるため、集電体と電極の接触抵抗を低減し、MEAからの集電性を向上させるためなどの理由により、バンド締め付け、ねじ締め等の締め付け構造が必要となっていた。このため、燃料電池の小型化が困難になっていた。

【0006】

また、既存の寸法(センチメートルオーダー)の電極の周辺部分に集電体を固定した構造では、集電体と電極との間で均一な接触を確保することが困難であった。具体的には、電極の中央部分での集電体と電極との接触性が低下することが課題となっていた。

【0007】

また、従来の燃料電池では、電解質膜自体が水分の吸収などにより膨潤することにより、液体燃料がアノードからカソードへ透過(クロスリーク)しやすくなり、液体燃料の利用効率が低下するという課題があった。

【0008】

また、従来の燃料電池では、電解質膜を電極より大きくし、電極周辺部の電解質膜上にガスケットを設置する構造が採用されていた。このため、液体燃料の一部がガスケットと

電極の隙間にて電解質膜と直に接触し、クロスリークするため、液体燃料の利用効率が低下する要因となっていた。

【0009】

また、燃料電池を携帯機器の電源として用いる場合に、持ち運び時の振動、外圧、落下などにより燃料電池が損傷を受け、発電不能になるといった問題があった。

【0010】

本発明はこうした課題に鑑みてなされたものであり、その目的は、高出力で小型の燃料電池を得ることにある。

【課題を解決するための手段】

【0011】

本発明のある態様は、燃料電池である。当該燃料電池は、両主面間に貫通する複数の微小な貫通孔が設けられた絶縁性の基材と、複数の貫通孔に埋め込まれた電解質膜と、電解質膜の一方の面に接合するアノードと、電解質膜の他方の面に接合するカソードと、を備え、アノードおよびカソードのうち一方が、前記絶縁性の基材の一方の主面側において、複数の貫通孔に分離した状態で埋め込まれている複数の電極素子からなり、複数の電極素子を互いに電気的に接続する集電層が、前記絶縁性の基材上に形成されていることを特徴とする。

【0012】

この態様によれば、金メッシュなどの集電体を用いることなく、基材により分断されたカソード、アノードをそれぞれ電気的に接続することができる。この結果、アノードおよびカソードの集電構造をより簡略化することにより、アノード及びカソードの集電性能を向上させることができる。また、部品点数を削減することにより、製造コストをより低減することができる。

前記態様の燃料電池において、前記集電層が白金、金またはパラジウムからなる導電体であることを特徴とする。

【0013】

本発明の他の態様は燃料電池モジュールである。当該燃料電池モジュールは、前記燃料電池が複数、平面的に配列され、各燃料電池が電気的に直列に接続していることを特徴とする。前記態様の燃料電池モジュールにおいて、隣接する燃料電池の間に設けられた貫通孔に導通部が設けられており、前記導通部は一方の燃料電池のアノードと他方の燃料電池のカソードとを電気的に接続していることを特徴とする。

前記態様の燃料電池モジュールにおいて、前記導通部は、Ni、Au、AgまたはPtなどの金属またはそれらの金属を含有する導電性ペーストを前記絶縁性の基材に設けられた貫通孔に充填することを特徴とする。

前記態様の燃料電池モジュールにおいて、隣接する燃料電池の間に、補強部材が設けられていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、燃料電池を小型化することができる。

【図面の簡単な説明】

【0015】

【図1】図1(A)は、実施の形態1に係る燃料電池の構造を示す平面図である。図1(B)は、図1(A)のA−A’線上の断面図である。

【図2】図2(A)は、実施の形態1で用いられる基材の構造を示す平面図である。図2(B)は、図2(A)のA−A’線上の断面図である。

【図3】図3(A)〜(F)は、実施の形態1の燃料電池の製造方法を示す工程断面図である。

【図4】図3(F)の固定部材部分の拡大図である。

【図5】実施の形態2に係る燃料電池の構造を示す断面図である。

【図6】実施の形態3に係る燃料電池の構造を示す断面図である。

【図7】実施の形態3に係る燃料電池の製造方法を示す工程断面図である。

【図8】図8(A)は、実施の形態4に係る燃料電池モジュールの構造を示す平面図である。図8(B)は、図8(A)のA−A’線上の断面図である。

【図9】実施の形態4に係る燃料電池モジュールの製造方法を示す工程断面図である。

【図10】実施の形態5に係る燃料電池モジュールの構造を示す断面図である。

【図11】実施の形態5に係る燃料電池モジュールの製造方法を示す工程断面図である。

【発明を実施するための形態】

【0016】

(実施の形態1)

図1(A)は、実施の形態1に係る燃料電池10の構造を示す平面図である。図1(B)は、図1(A)のA−A’線上の断面図である。燃料電池10は、基材20、電解質膜30、カソード40、集電体50、固定部材60およびアノード70を備える。本実施の形態の燃料電池10は、液体燃料としてのメタノール水溶液と空気との電気化学反応により発電を行う。

【0017】

基材20は、両主面に貫通する複数の貫通孔22を有する。本実施の形態では、各貫通孔22の開口形状は四角形であり、複数の貫通孔22が格子状に配列されている。貫通孔22の一辺の長さは、たとえば、0.5〜2μmとすることができる。基材20の材料としては、多孔質のシリコン、ポリイミドなどが挙げられる。なお、貫通孔22の開口形状は、四角形に限られず、四角形以外の多角形、または円形であってもよい。発電性能の面内におけるばらつきを抑制するために、複数の貫通孔22は規則的に配列していることが望ましい。基材20の厚さは、たとえば、10〜30μmとすることができる。

【0018】

電解質膜30は、アノード側の基材20の全面を被覆するとともに、複数の貫通孔22に途中まで埋め込まれている。電解質膜30として、たとえば、ナフィオン(登録商標)を用いることができる。

【0019】

カソード40は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。カソード40として、たとえば、白金黒とナフィオンとの混合物が挙げられる。

【0020】

集電体50は、各カソード40の上、および各カソード40を仕切る基材20の上に設けられている。集電体50は、基材20により仕切られた各カソード40に接触している。これにより、基材20により仕切られたカソード40が互いに電気的に接続される。集電体50としては、たとえば、金メッシュを用いることができる。

【0021】

固定部材60は、カソード側の基材20の上に集電体50を介して形成されている。固定部材60は、集電体50の隙間を通して基材20と融着している。固定部材60により、集電体50が基材20に確実に固定されているため、固定部材60とカソード40との密着性が向上する。固定部材60として、たとえば、ガラス材を用いることができる。なお、腐食防止などの観点から、固定部材60の表面に白金、金などの保護層を被覆することが好ましい。

【0022】

アノード70は、アノード触媒層72および多孔質性のアノード基部74とを有する。アノード触媒層72は、アノード基部74の一方の面の表層に充填されている。アノード触媒層72は、電解質膜30のアノード側の面に接合している。

【0023】

アノード触媒層72として、たとえば、白金ルテニウム黒とナフィオンからなる混合物を用いることができる。アノード基部74として、カーボンペーパ、カーボンクロスなど

を用いることができる。

【0024】

本実施の形態の燃料電池10では、各貫通孔22に設けられたカソード40、電解質膜30および電解質膜30を介してカソード40の反対側に位置するアノード70が微小な電気化学素子として機能する。アノード70は、各電気化学素子の共通の電極になっている。一方、カソード40は、電気化学素子ごとに分離している。燃料電池10は、上述のように、集電体50により各カソード40を互いに電気的に接続することにより、基材20で支持された電気化学素子の集合体として構成されている。各カソード40が微細であるため、カソード40と集電体50とを面内で均一に接触させることができ、カソード40と集電体50との接触抵抗の低減を図ることができる。

【0025】

本実施の形態の燃料電池10によれば、少なくともカソードにおいてバンド締めなどの締め付け機構を用いることなく、燃料電池の集電性を向上させることができる。ひいては、燃料電池の小型化を実現することができる。

【0026】

また、電解質膜が基材により支持されているため、電解質膜の膨潤が抑制されるので、液体燃料のクロスリークを抑制することができる。

【0027】

また、カソード側の締め付け構造を省略することにより、燃料電池が柔軟性を有するため、燃料電池の持ち運びによる燃料電池の損傷を低減することができる。また、液体燃料が電解質膜と直に接触することがなく、液体燃料の利用効率を向上させることができる。

【0028】

なお、本実施の形態では、カソードが各電気化学素子に分離した状態にあり、アノードが各電気化学素子の共通の電極になっているが、カソードとアノードとを入れ替えた構造にすることも可能である。

【0029】

(製造方法)

まず、図2(A)および図2(B)に示すように、基材20として、規則的に配列された貫通孔22を有する多孔質のシリコン基板を用意する。貫通孔22が規則的に配列されたシリコン基板を形成する手段としては、周知のフォトリソグラフィ法およびエッチング法を組み合わせた方法が挙げられる。

【0030】

図3(A)に示すように、基材20の一方の面に、市販のナフィオン溶液100をバーコーター、スクリーン印刷法などを用いて塗布する。これにより、ナフィオン塗布面側の基材20は全面がナフィオン溶液100で被覆される。一方、ナフィオン塗布面と反対側では、基材20に設けられた貫通孔22がナフィオン溶液100により閉塞され、複数の凹部が形成された状態になっている。この後、90℃に保持した状態で、ナフィオン塗布面の反対側からナフィオン溶液100を吸引し、ナフィオン溶液中の溶媒を除去する。これにより、基材20に支持された電解質膜30が形成される。

【0031】

次に、図3(B)に示すように、白金黒、ナフィオンおよびテフロン(登録商標)ディスパージョンからなる触媒インク110をナフィオン塗布面の反対側からスクリーン印刷法により塗布する。これにより、電解質膜30を底部とし、基材20により仕切られた凹部に触媒インク110が充填されるとともに、ナフィオン塗布面の反対側の基材20の全体が触媒インク110で被覆される。

【0032】

次に、図3(C)に示すように、ナフィオン塗布面の反対側に基材20が露出するように触媒インク110をスキージにより除去した後、80℃に加熱して乾燥させる。この工程により、基材20に設けられた各貫通孔22の内部にカソード40が形成される。

【0033】

次に、図3(D)に示すように、ナフィオン塗布面に白金ルテニウム黒およびナフィオンからなるアノード触媒層72を表層に有するカーボンクロスからなるアノード基部74をナフィオン塗布面に熱圧着し、アノード70のアノード触媒層72を電解質膜30に接合させる。

【0034】

次に、図3(E)に示すように、各カソード40および基材20の上に金メッシュなどで形成された集電体50を載置し、集電体50の上にガラス製の固定部材60をさらに載置する。固定部材60は、基材20と同様な配列の孔構造か、基材20よりも開口径の大きい孔構造を有する。固定部材60は、融点が200℃程度の低融点材料であることが望ましい。

【0035】

次に、図3(F)および図4に示すように、200℃程度の加熱処理により、固定部材60を軟化させ、基材20と固定部材60とを接触させる。この状態で、基材20を陽極として、基材20と固定部材60との接触面に高電圧(50V以上)を印加し、集電体50の隙間を通して固定部材60を基材20に融着させる。

【0036】

以上説明した製造方法によれば、小型化された燃料電池を製造することができる。

【0037】

(実施の形態2)

図5は、実施の形態2に係る燃料電池11の構成を示す断面図である。本実施の形態の燃料電池11は、電解質膜230が各貫通孔22に分離した状態で設けられていること、ならびにアノード270およびその集電構造が実施の形態1のカソード40と同様な構造を有することを除くと、実施の形態1の燃料電池10と同様な構成を有する。以下、燃料電池11について、実施の形態1と同様な構成については同一の符号を付して説明を省略し、実施の形態1と異なる構成について説明する。

【0038】

電解質膜230は、基材20により仕切られ、各貫通孔22に分離した状態で設けられている。電解質膜230は、実施の形態1の図3(A)の工程において、塗布されたナフィオン溶液が基材によって分離されるように余分なナフィオン溶液を除去することにより形成することができる。

【0039】

アノード270は、各貫通孔22において基材20と電解質膜30とで囲まれた領域に分離した状態で埋め込まれている。アノード270として、たとえば、白金黒とナフィオンとの混合物が挙げられる。アノード270は、実施の形態1の図3(B)および図3(C)と同様な工程により形成することができる。

【0040】

集電体51は、各アノード270の上、および各アノード270を仕切る基材20の上に設けられている。集電体51は、基材20により仕切られた各アノード270に接触している。これにより、基材20により仕切られたアノード270が互いに電気的に接続される。集電体51としては、たとえば、金メッシュを用いることができる。

【0041】

固定部材61は、アノード側の基材20の上に集電体51を介して形成されている。固定部材61は、集電体51の隙間を通して基材20と融着している。固定部材61により、集電体51が基材20に確実に固定されているため、固定部材61とアノード270との密着性が向上する。固定部材61として、たとえば、ガラス材を用いることができる。なお、腐食防止などの観点から、固定部材61の表面に白金、金などの保護層を被覆することが好ましい。

【0042】

アノード270の集電構造は、実施の形態1の図3(E)および図3(F)と同様な工程により形成することができる。

【0043】

本実施の形態の燃料電池11では、カソード40、電解質膜30および電解質膜30を介してカソード40の反対側に位置するアノード270が各貫通孔22に形成され、それぞれが微小な電気化学素子として機能する。カソード40、電解質膜30およびアノード270は、電気化学素子ごとに分離している。燃料電池11は、集電体50、集電体51によりそれぞれ各カソード40、アノード270を互いに電気的に接続することにより、基材20で支持された電気化学素子の集合体として構成されている。各カソード40および各アノード270が微細であるため、カソード40と集電体50、およびアノード270と集電体51とを面内で均一に接触させることができ、接触抵抗の低減を図ることができる。このため、カソードおよびアノードの両方においてバンド締めなどの締め付け機構を用いることなく、燃料電池の集電性を向上させることができ、ひいては、燃料電池をさらに小型化することができる。

(実施の形態3)

図6は、実施の形態3に係る燃料電池12の構成を示す断面図である。燃料電池12は、基材20に設けられた各貫通孔22に、カソード40、電解質膜230およびアノード270からなる電気化学素子がそれぞれ独立して形成されている点で、実施の形態2と共通する。以下、燃料電池12について、実施の形態2と同様な構成については同一の符号を付して説明を省略し、実施の形態2と異なる構成について説明する。

【0044】

実施の形態3に係る燃料電池12では、各カソード40を仕切るポリイミドフィルムなどの多孔性の基材20の上に集電層300が設けられている。集電層300としては、白金、金、パラジウムなどの導電体を用いることができる。集電層300の厚さは、たとえば、0.5〜3μmとすることができる。集電層300により、各カソード40が互いに電気的に接続されている。

【0045】

同様に、各アノード270を仕切る基材20の上に集電層310が設けられている。集電層310としては、白金、金、パラジウムなどの導電体を用いることができる。集電層310の厚さは、たとえば、0.5〜3μmとすることができる。集電層310により、各アノード270が互いに電気的に接続されている。

【0046】

本実施の形態の構成によれば、金メッシュなどの集電体を用いることなく、基材により分断されたカソード、アノードをそれぞれ電気的に接続することができる。この結果、アノードおよびカソードの集電構造をより簡略化することにより、アノードおよびカソードの集電性能を向上させることができる。また、部品点数を削減することにより、製造コストをより低減することができる。

【0047】

(製造方法)

まず、図7(A)に示すように、基材20として、規則的に配列された貫通孔22を有する多孔質のポリイミドフィルムを用意する。貫通孔22が規則的に配列されたポリイミドフィルムを形成する手段としては、周知のフォトリソグラフィ法およびエッチング法を組み合わせた方法が挙げられる。

【0048】

次に、図7(B)に示すように、スパッタにより、基材20の両主面に白金、金、パラジウムなどの導電体からなる集電層300、集電層310をそれぞれ形成する。

【0049】

次に、図7(C)に示すように、実施の形態2と同様に、各貫通孔22に電解質膜230を形成する。

【0050】

次に、図7(D)に示すように、実施の形態2と同様に、カソード40を、各貫通孔22において基材20と電解質膜230とで囲まれたカソード領域に分離した状態で埋め込

む。また、アノード270を、各貫通孔22において基材20と電解質膜230とで囲まれたアノード領域に分離した状態で埋め込む。

【0051】

(実施の形態4)

図8(A)および図8(B)は、実施の形態4に係る燃料電池モジュール400の構成を示す図である。本実施の形態の燃料電池モジュール400は、複数の燃料電池(単セル)410(図8(A)において、点線で囲まれた部分)が平面状に配列された構造を有する。各燃料電池410の基本的な構成は、実施の形態1と同様である。以下、燃料電池モジュール400について、実施の形態1と同様な構成については同一の符号を付して説明を省略し、実施の形態1と異なる構成について説明する。

【0052】

本実施の形態の燃料電池モジュール400では、8個の電気化学素子が配置された12個の燃料電池410が、平面状に配列されている。各燃料電池410において、電解質膜30が貫通孔22ごとに分離した状態で設けられている。また、各燃料電池410において、アノード70が各電解質膜30に接合しており、8個の電気化学素子の共通の電極となっている。複数の燃料電池410は、配線(図示せず)により電気的に直列に接続されている。

【0053】

各燃料電池410において、カソード40は、集電体50により電気的に接続されている。集電体50は、実施の形態1と同様に、固定部材60と基材20との間で固定されている。

【0054】

隣接する燃料電池410の間に形成された少なくとも1つの貫通孔22に、シリコンなどで形成された補強部材420が設けられている。補強部材420と、アノード側およびカソード側に設けられた筐体(図示せず)とを連結することにより、燃料電池モジュール400の強度を向上させ、持ち運び時の破損を防ぐことができる。

【0055】

(製造方法)

図9(A)に示すように、六角形の貫通孔22がハニカム状に設けられた基材20を用意する(基材20の平面構造は図8(A)参照)。基材20は、たとえば、ポリイミドフィルムにエキシマレーザを用いて穴空け加工を施すことにより得ることができる。

【0056】

次に、図9(B)に示すように、補強部材を形成すべき貫通孔22aにマスク(図示せず)を設けた状態で、基材20の一方の面に、バーコーター、スクリーン印刷法などを用いてナフィオン溶液430を塗布する。これにより、基材20の一方の主面(カソード側)に複数の凹部が形成される。この後、90℃に保持した状態で、ナフィオン塗布面の反対側からナフィオン溶液430を吸引し、ナフィオン溶液中の溶媒を除去する。これにより、基材20に支持された電解質膜30が形成される。

【0057】

次に、図9(C)に示すように、基材20の一方の主面に形成された複数の凹部に、白金黒、ナフィオンおよびテフロン(登録商標)ディスパージョンからなる触媒インク440をスクリーン印刷法により塗布する。これにより、電解質膜30を底部とし、基材20により仕切られた凹部に触媒インク440が充填され、触媒インク440がカソード40として機能する。

【0058】

次に、図9(D)に示すように、基材20の他方の主面(アノード側)に白金ルテニウム黒およびナフィオンからなるアノード触媒層72を表層に有するカーボンクロスからなるアノード基部74をナフィオン塗布面に熱圧着し、アノード70のアノード触媒層72を電解質膜30に接合させる。

【0059】

次に、図9(E)に示すように、各燃料電池410のカソード40の上に金メッシュなどの集電体50を設置し、集電体50の上に固定部材60を設ける。図3(F)および図4で説明したような陽極接合により、集電体50の隙間を通して固定部材60を基材20に融着させる。また、補強部材を形成すべき貫通孔22aに設けられたマスク(図示せず)を除去し、貫通孔22aにシリコンなどの補強部材420を詰め込む。

【0060】

以上説明した製造方法によれば、持ち運び時に破損しにくい燃料電池モジュールを製造することができる。

【0061】

(実施の形態5)

図10は、実施の形態5に係る燃料電池モジュール500の構成を示す図である。燃料電池モジュール500は、複数の電気化学素子を有する2個の燃料電池(単セル)510が、平面状に配列された構造を有する。各燃料電池510の基本的な構成は、実施の形態3と同様である。以下、燃料電池モジュール500について、実施の形態3と同様な構成については同一の符号を付して説明を省略し、実施の形態3と異なる構成について説明する。

【0062】

本実施の形態の燃料電池モジュール500では、隣接する燃料電池510の間に設けられた貫通孔22bに導通部520が設けられている。導通部520は、一方の燃料電池510のアノードと、他方の燃料電池510のカソードとを電気的に接続する。

【0063】

導通部520は、たとえば、Ni、Au、AgまたはPtなどの金属を含有する導電性ペースト、Ni、Au、AgまたはPtなどの金属からなる電解めっきを基材20に設けられた貫通孔22bに充填することにより形成することができる。

【0064】

本実施形態によれば、電気化学素子の集合体を有する燃料電池を、簡便な構造により電気的に直列に接続することができる。

(製造方法)

図11(A)に示すように、基材20の一方の主面において、導通部形成用として基材20に設けられた貫通孔22bの開口部分に位置し、かつ第1の燃料電池510a(図11(A)の右側)の外周に位置する基材20の上にスクリーン印刷によりマスク530を形成する。同様に、基材20の他方の主面において、貫通孔22bの開口部分に位置し、かつ第2の燃料電池510b(図11(A)の左側)の外周に位置する基材20の上にスクリーン印刷によりマスク540を形成する。

【0065】

次に、図11(B)に示すように、スパッタにより、基材20の両主面に白金、金、パラジウムなどの導電体からなる集電層300、集電層310をそれぞれ形成する。

【0066】

次に、図11(C)に示すように、Ni、Au、AgまたはPtなどの金属を含有する導電性ペースト、Ni、Au、AgまたはPtなどの金属からなる電解めっきを基材20に設けられた貫通孔22bに充填し、導通部520を形成する。

【0067】

次に、図11(D)に示すように、実施の形態3と同様な工程により、各貫通孔22に、カソード40、電解質膜30およびアノード270を形成する。

【符号の説明】

【0068】

10 燃料電池、20 基材、30 電解質膜、40 カソード、50 集電体、60

固定部材、70 アノード。

【特許請求の範囲】

【請求項1】

両主面間に貫通する複数の貫通孔が設けられた絶縁性の基材と、

前記複数の貫通孔に埋め込まれた電解質膜と、

前記電解質膜の一方の面に接合するアノードと、

前記電解質膜の他方の面に接合するカソードと、を備え、

前記アノードおよび前記カソードのうち一方が、前記絶縁性の基材の一方の主面側において、前記複数の貫通孔に分離した状態で埋め込まれている複数の電極素子からなり、

複数の電極素子を互いに電気的に接続する集電層が、前記絶縁性の基材上に形成されていることを特徴とする特徴とする燃料電池。

【請求項2】

前記集電層が白金、金またはパラジウムからなる導電体であることを特徴とする請求項1に記載の燃料電池。

【請求項3】

請求項1または請求項2に記載の燃料電池が複数、平面的に配列され、各燃料電池が電気的に接続されていることを特徴とする燃料電池モジュール。

【請求項4】

隣接する燃料電池の間に形成された貫通孔に導通部が設けられており、前記導通部は一方の燃料電池のアノードと他方の燃料電池のカソードとを電気的に接続していることを特徴とする請求項3に記載の燃料電池モジュール。

【請求項5】

前記導通部は、Ni、Au、AgまたはPtからなる金属またはそれらの金属を含有する導電性ペーストを前記絶縁性の基材に設けられた貫通孔に充填することを特徴とする請求項4に記載の燃料電池モジュール。

【請求項6】

隣接する燃料電池の間に形成された貫通孔に補強部材が設けられていることを特徴とする請求項3項に記載の燃料電池モジュール。

【請求項1】

両主面間に貫通する複数の貫通孔が設けられた絶縁性の基材と、

前記複数の貫通孔に埋め込まれた電解質膜と、

前記電解質膜の一方の面に接合するアノードと、

前記電解質膜の他方の面に接合するカソードと、を備え、

前記アノードおよび前記カソードのうち一方が、前記絶縁性の基材の一方の主面側において、前記複数の貫通孔に分離した状態で埋め込まれている複数の電極素子からなり、

複数の電極素子を互いに電気的に接続する集電層が、前記絶縁性の基材上に形成されていることを特徴とする特徴とする燃料電池。

【請求項2】

前記集電層が白金、金またはパラジウムからなる導電体であることを特徴とする請求項1に記載の燃料電池。

【請求項3】

請求項1または請求項2に記載の燃料電池が複数、平面的に配列され、各燃料電池が電気的に接続されていることを特徴とする燃料電池モジュール。

【請求項4】

隣接する燃料電池の間に形成された貫通孔に導通部が設けられており、前記導通部は一方の燃料電池のアノードと他方の燃料電池のカソードとを電気的に接続していることを特徴とする請求項3に記載の燃料電池モジュール。

【請求項5】

前記導通部は、Ni、Au、AgまたはPtからなる金属またはそれらの金属を含有する導電性ペーストを前記絶縁性の基材に設けられた貫通孔に充填することを特徴とする請求項4に記載の燃料電池モジュール。

【請求項6】

隣接する燃料電池の間に形成された貫通孔に補強部材が設けられていることを特徴とする請求項3項に記載の燃料電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−216556(P2012−216556A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−135292(P2012−135292)

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2006−152653(P2006−152653)の分割

【原出願日】平成18年5月31日(2006.5.31)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2006−152653(P2006−152653)の分割

【原出願日】平成18年5月31日(2006.5.31)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]