燃料電池とセル締結ピン

【課題】 燃料電池の軽量化と、単位セルの締結を容易にする。

【解決手段】 固体高分子電解質膜の両側に一対の電極が設けられた膜電極構造体54を、アノード側セパレータ55とカソード側セパレータ56で挟んで単位セルとする燃料電池であって、アノード側セパレータ55とカソード側セパレータ56の外周部の複数箇所には両セパレータ55,56に対し同軸に配置されたピン挿入孔63a,64aが設けられ、同軸上の両セパレータ55,56のピン挿入孔63a,64aに亘って単一の樹脂製のセル締結ピン10の脚部11が挿入され、この脚部11の一端に形成されたフランジ部12がカソード側セパレータ56に係止し、脚部11の他端に形成されたフック部13がアノード側セパレータ55に係止して単位セルが締結される。

【解決手段】 固体高分子電解質膜の両側に一対の電極が設けられた膜電極構造体54を、アノード側セパレータ55とカソード側セパレータ56で挟んで単位セルとする燃料電池であって、アノード側セパレータ55とカソード側セパレータ56の外周部の複数箇所には両セパレータ55,56に対し同軸に配置されたピン挿入孔63a,64aが設けられ、同軸上の両セパレータ55,56のピン挿入孔63a,64aに亘って単一の樹脂製のセル締結ピン10の脚部11が挿入され、この脚部11の一端に形成されたフランジ部12がカソード側セパレータ56に係止し、脚部11の他端に形成されたフック部13がアノード側セパレータ55に係止して単位セルが締結される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、燃料電池と、この燃料電池を構成する単位セルを締結するためのセル締結ピンに関するものである。

【背景技術】

【0002】

燃料電池には、固体高分子電解質膜をアノード電極とカソード電極とで両側から挟んで膜電極構造体を形成し、この膜電極構造体の両側に一対のセパレータを配置して単位セルとするものがある。一般的には、この単位セルを複数積層し、燃料電池スタックとして使用される。

ところで、この種の燃料電池では、ハンドリング性(取り扱い易さ)、作業性、生産性等を考えて、単位セル毎に、膜電極構造体とその両側のセパレータとが分離しないように締結してユニット化する場合がある。

例えば、特許文献1には、単位セルの周縁の複数箇所を、断面略コ字形をなす金属製の弾性クリップで挟持する技術が開示されている。

【特許文献1】特開2004−241208号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、前記弾性クリップを用いて単位セルを締結しユニット化する場合には、単位セルの周縁に弾性クリップを装着するときに弾性クリップの挟み口を弾性に抗して拡幅しながら取り付けなければならず、そのための専用の治具や工具等が必要で、面倒であり、また、費用もかかり、生産コストにも影響を及ぼす。

また、金属製の弾性クリップは軽量化に限界があり、特に、数十〜数百の単位セルを積層して燃料電池スタックを構成した場合には、弾性クリップの総重量が大きくなり、燃料電池スタックの軽量化を妨げてしまう。

そこで、この発明は、軽量化が可能な締結構造を備え、その締結も容易に行うことができる燃料電池と、単位セル締結用のセル締結ピンを提供するものである。

【課題を解決するための手段】

【0004】

上記課題を解決するために、請求項1に係る発明は、電解質膜(例えば、後述する実施例における固体高分子電解質膜51)の両側に一対の電極(例えば、後述する実施例におけるアノード電極52、カソード電極53)が設けられた膜電極構造体(例えば、後述する実施例における膜電極構造体54)を、第1セパレータ(例えば、後述する実施例におけるカソード側セパレータ56)と第2セパレータ(例えば、後述する実施例におけるアノード側セパレータ55)で挟んで単位セル(例えば、後述する実施例における単位セル50,50A,50B)とする燃料電池であって、前記第1セパレータと第2セパレータの外周部の複数箇所には両セパレータに対し同軸に配置されたピン挿入孔(例えば、後述する実施例におけるピン挿入孔63aと64a、63bと64b)が設けられ、同軸上の両セパレータのピン挿入孔に亘って単一の樹脂製のセル締結ピン(例えば、後述する実施例におけるセル締結ピン10)の脚部(例えば、後述する実施例における脚部11)が挿入され、この脚部の一端に形成されたフランジ部(例えば、後述する実施例におけるフランジ部12)が前記第1セパレータに係止し、前記脚部の他端に形成されたフック部(例えば、後述する実施例におけるフック部13)が前記第2セパレータに係止して前記単位セルが締結されていることを特徴とする燃料電池である。

このように構成することにより、第1セパレータと第2セパレータと膜電極構造体を樹脂製のセル締結ピンで締結することができ、燃料電池の軽量化を達成することができる。

【0005】

請求項2に係る発明は、請求項1に記載の発明において、互いに積層される一対の前記単位セル(例えば、後述する実施例における単位セル50A,50B)を備え、一方の単位セルに取り付けられた前記セル締結ピンと、他方の単位セルに取り付けられた前記セル締結ピンとが、単位セルの面内方向に位置をずらして配置されていることを特徴とする。

このように構成することにより、単位セルを積層した状態において、一方の単位セルのセル締結ピンと他方の単位セルのセル締結ピンとが重なるのを防止することができる。

【0006】

請求項3に係る発明は、請求項2に記載の発明において、前記第1セパレータのピン挿入孔(例えば、後述する実施例におけるピン挿入孔64a,64b)は第2セパレータのピン挿入孔(例えば、後述する実施例におけるピン挿入孔63a,63b)よりも大径にされていて、前記セル締結ピンの脚部には前記フランジ部側に大径部(例えば、後述する実施例における大径部11a)が設けられ、この大径部が前記第1セパレータのピン挿入孔に挿入されていることを特徴とする。

このように構成することにより、積層される一方の単位セルのセル締結ピンの先部を積層される他方の単位セルの第1セパレータのピン挿入孔に挿入することができるので、前記一方の単位セルのセル締結ピンと前記他方の単位セルとが干渉することを防止することができる。また、ピン挿入孔の大きさから第1セパレータと第2セパレータとを一見して容易に区別することができる。また、セル締結ピンが第1セパレータの大径なピン挿入孔から挿入されるため、このピン挿入孔がセル締結ピンを案内する機能を果たす。

【0007】

請求項4に係る発明は、請求項3に記載の発明において、前記各セパレータにはそれぞれのピン挿入孔と対をなす同一形態のピン挿入孔が設けられており、前記一方の単位セルでは前記対をなすピン挿入孔の一方のピン挿入孔(例えば、後述する実施例におけるピン挿入孔63a,64a)に前記セル締結ピンが取り付けられ、前記他方の単位セルでは前記対をなすピン挿入孔の他方のピン挿入孔(例えば、後述する実施例におけるピン挿入孔63b,64b)に前記セル締結ピンが取り付けられていることを特徴とする。

このように構成することにより、単位セルを積層したときに、一方の単位セルから突出するセル締結ピンのフック部を、他方の単位セルにおける第1セパレータのピン挿入孔に挿入することができる。また、締結された単位セルにおいてセル締結ピンが取り付けられていないピン挿入孔の大きさから、一見して第1セパレータと第2セパレータとを容易に区別することができる。さらに、一方の単位セルと他方の単位セルの第1セパレータと第2セパレータをそれぞれ共通部品にすることができる。

【0008】

請求項5に係る発明は、請求項1から請求項4のいずれか1項に記載された燃料電池に使用されるセル締結ピンであって、前記脚部と前記フランジ部と前記フック部からなるピン本体部(例えば、後述する実施例におけるピン本体部21)と、前記フランジ部に連続して設けられた柄部(例えば、後述する実施例における柄部22)と、を備えることを特徴とするセル締結ピンである。

このように構成することにより、柄部を把持してセル締結ピンを取り扱うことができる。

【0009】

請求項6に係る発明は、請求項5に記載の発明において、射出成形により成形され、前記フランジ部と前記柄部とが接続する部位にゲート部(例えば、後述する実施例におけるゲート部23)が設けられ、単位セルを締結した後に前記ゲート部で切り離されることを特徴とする。

このように構成することにより、ピン本体部とゲート部と柄部とを一体化して一度に成形することができる。また、ゲート部は小径となっているため、単位セルを締結した後に、このゲート部に剪断力を加えて容易に破断することができ、ピン本体部だけを単位セルに残すことができる。

【発明の効果】

【0010】

請求項1に係る発明によれば、第1セパレータと第2セパレータと膜電極構造体を樹脂製のセル締結ピンで締結することができるので、燃料電池の軽量化を達成することができる。

請求項2に係る発明によれば、単位セルを積層した状態において、一方の単位セルのセル締結ピンと他方の単位セルのセル締結ピンとが重なるのを防止することができるので、燃料電池の積層方向の寸法を短くすることができ、燃料電池の小型化を達成することができる。

【0011】

請求項3に係る発明によれば、積層される一方の単位セルのセル締結ピンの先部を積層される他方の単位セルの第1セパレータのピン挿入孔に挿入することができるので、前記一方の単位セルのセル締結ピンと前記他方の単位セルとが干渉することを防止することができる。また、ピン挿入孔の大きさから第1セパレータと第2セパレータとを一見して容易に区別することができるので、単位セルをユニット化する際に第1セパレータと第2セパレータとの組み合わせミスを防止することができる。また、セル締結ピンが第1セパレータの大径なピン挿入孔から挿入されるため、このピン挿入孔がセル締結ピンを案内する機能を果たし、作業性が向上する。

【0012】

請求項4に係る発明によれば、単位セルを積層したときに、一方の単位セルから突出するセル締結ピンのフック部を、他方の単位セルにおける第1セパレータのピン挿入孔に挿入することができるので、燃料電池の積層方向の寸法を短くすることができ、燃料電池の小型化を達成することができる。また、締結された単位セルにおいてセル締結ピンが取り付けられていないピン挿入孔の大きさから、一見して第1セパレータと第2セパレータとを容易に区別することができるので、締結された単位セルを複数積層する場合に、同極側のセパレータ同士を隣接させて積層させるような積層ミスを確実に防止することができる。さらに、一方の単位セルと他方の単位セルの第1セパレータと第2セパレータをそれぞれ共通部品にすることができるので、部品種類を少なくすることができ、部品管理も容易になり、その結果、生産性が向上する。

【0013】

請求項5に係る発明によれば、柄部を把持してセル締結ピンを取り扱うことができるので、締結作業のときのハンドリング性が向上し、生産性が向上する。

請求項6に係る発明によれば、ピン本体部とゲート部と柄部とを一体化して一度に成形することができる。また、ゲート部は小径となっているため、単位セルを締結した後に、このゲート部に剪断力を加えて容易に破断することができ、ピン本体部だけを単位セルに残すことができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明に係る燃料電池とセル締結ピンの実施例を図1から図10の図面を参照して説明する。

この燃料電池は固体高分子電解質膜型の燃料電池であり、図1に示すように、例えばフッ素系電解質材料等からなる固体高分子電解質膜(電解質膜)51の両側にアノード電極52とカソード電極53を設けて膜電極構造体54を形成し、膜電極構造体54の一方の側にアノード側セパレータ(第2セパレータ)55を、他方の側にカソード側セパレータ(第1セパレータ)56を密接して配置して単位セル(単位燃料電池)50が構成されている。そして、この単位セル50を複数積層して燃料電池スタックが構成される。単位セル50は、複数積層して燃料電池スタックに組み立てるときのハンドリング性向上等を図るために、単位セル50毎に締結されてユニット化されている。単位セル50の締結構造については、後で詳述する。

【0015】

セパレータ55,56は金属プレート60を所定にプレス成形して形成されている。金属製のセパレータは、カーボン製のセパレータよりも薄くでき燃料電池スタックの積層方向寸法を短くすることができる。

アノード電極52に面して配置されるアノード側セパレータ55は、アノード電極52に対向して配置される面に燃料流路57を備えており、カソード電極53に面して配置されるカソード側セパレータ56は、カソード電極53に対向して配置される面に空気流路58を備えていて、単位セル50を複数積層したときに、互いに隣接して配置される両セパレータ55,56間に、冷却液が流通する冷媒流路59が形成される。燃料流路57と空気流路58と冷媒流路59はいずれも、膜電極構造体54の両電極52,53に対応する領域に設けられている。

【0016】

セパレータ55,56の左右端部の上下には開口71,72,73,74が設けられており、セパレータ55,56の上下端部中央部分にはそれぞれ左右一対の開口75a,75b,76a,76bが設けられている。ここで、左端部上側の開口は燃料供給開口71、左端部下側の開口は空気排出開口72、右端部上側の開口は空気供給開口73、右端部下側の開口は燃料排出開口74、中央部上側の左右の開口は冷媒供給開口75a,75b、中央部下側の左右の開口は冷媒排出開口76a,76bとされている。

【0017】

セパレータ55,56の金属プレート60の両面には絶縁樹脂(例えば、シリコン樹脂)からなるシール層61が、例えばモールド成形により一体的に設けられている。

アノード側セパレータ55においてアノード電極52に面する側に設けられたシール層61は、燃料流路57を囲繞し、且つ、燃料流路57と燃料供給開口71と燃料排出開口74とを連通させるように形成されている。カソード側セパレータ56においてカソード電極53に面する側に設けられたシール層61は、空気流路58を囲繞し、且つ、空気流路58と空気供給開口73と空気排出開口72とを連通させるように形成されている。また、アノード側セパレータ55およびカソード側セパレータ56において膜電極構造体54に面しない側に設けられたシール層61は、冷媒流路59を囲繞し、且つ、冷媒流路59と冷媒供給開口75a,75bと冷媒排出開口76a,76bとを連通させるように形成されている。

【0018】

これら開口71〜74,75a,75b,76a,76bは膜電極構造体54とセパレータ55,56を積層した状態(すなわち、単位セル50としてユニット化された状態)、および、単位セル50を複数積層して燃料電池スタックとして組み立てられた状態において、各開口毎に連通し、分配流路もしくは集合流路として機能する。

すなわち、燃料供給開口71同士が連通して燃料分配流路が形成され、空気排出開口72同士が連通して空気集合流路が形成され、空気供給開口73同士が連通して空気分配流路が形成され、燃料排出開口74同士が連通して燃料集合流路が形成され、冷媒供給開口75a,75b同士が連通して冷媒分配流路が形成され、冷媒排出開口76a,76b同士が連通して冷媒集合流路が形成される。

【0019】

この単位セル50では、燃料ガスとしての水素ガスは、前記燃料分配流路から燃料供給開口71を介して燃料流路57に導入され、燃料流路57を図1において左側から右側に流通した後、燃料排出開口74を介して前記燃料集合流路に排出される。

また、酸化剤ガスとしての酸素を含む空気は、前記空気分配流路から空気供給開口73を介して空気流路58に導入され、空気流路58を図1において右側から左側に流通した後、空気排出開口72を介して前記空気集合流路に排出される。

また、冷却液は、前記冷媒分配流路から冷媒供給開口75a,75bを介して冷媒流路59に導入され、冷媒流路59を図1において上側から下側に流通した後、冷媒排出開口76a,76bを介して前記冷媒集合流路に排出される。

【0020】

このように構成された単位セル50では、アノード電極52で触媒反応により発生した水素イオンが、固体高分子電解質膜51を透過してカソード電極53まで移動し、カソード電極53で酸素と電気化学反応を起こして発電し、その際に水を生成する。この発電に伴う発熱により単位セル50が所定の作動温度を越えないように、冷媒流路59を流れる冷却液で熱を奪い冷却する。

【0021】

次に、単位セル50の締結構造について説明する。

セパレータ55,56の外周部には、金属プレート60の外周縁に設けた切欠部を絶縁樹脂で塞いでなる締結基部62が複数設けられている。締結基部62は、予め絶縁樹脂で成形したものを、かしめや接着などの適宜の手段で金属プレート60の前記切欠部に固定してもよいし、あるいは、金属プレート60の前記切欠部に絶縁樹脂を射出成形して構成してよい。

この実施例においては、各セパレータ55,56に対して締結基部62が8箇所設けられている。詳述すると、セパレータ55,56の左右縁部のそれぞれ中央に1箇所ずつと、上下縁部にそれぞれ3箇所ずつ設けられており、いずれの締結基部62も、互いに隣り合う開口71〜74,75a,75b,76a,76bの間に対応する位置に配置されている。

【0022】

アノード側セパレータ55の各締結基部62には、アノード側セパレータ55の外周方向に互いに離間して、一対の同径のピン挿入孔63a,63bが設けられている。カソード側セパレータ56の各締結基部62にも、カソード側セパレータ56の周方向に互いに離間して、一対の同径のピン挿入孔64a,64bが設けられている。ただし、図2および図5に示すように、カソード側セパレータ56のピン挿入孔64a,64bの内径は、アノード側セパレータ55のピン挿入孔63a,63bの内径よりも大きい。

【0023】

アノード側セパレータ55のピン挿入孔63aとカソード側セパレータ56のピン挿入孔64a(以下、説明の都合上、Aサイドのピン挿入孔63a,64aという)は、単位セル50としてユニット化したときに同軸上に位置するように配置されており、アノード側セパレータ55のピン挿入孔63bとカソード側セパレータ56のピン挿入孔64b(以下、説明の都合上、Bサイドのピン挿入孔63a,64aという)は、単位セル50としてユニット化したときに同軸上に位置するように配置されている。換言すると、Aサイドのピン挿入孔63a,64a、およびBサイドのピン挿入孔63b,64bは、それぞれ両セパレータ55,56に対して同軸に配置されている。

なお、この締結基部62においては、金属プレート60との連結部周縁にのみ前述したシール層61が形成されており、ピン挿入孔63a,63b,64a,64bの周囲にはシール層61が形成されていない(図2、図5等参照)。

【0024】

そして、膜電極構造体54を間に挟んだアノード側セパレータ55とカソード側セパレータ56は、両セパレータ55,56に設けられた位置決め用の凹凸係合部65,66を互いに係合させ、各締結基部62のAサイドのピン挿入孔63a,64aまたはBサイドのピン挿入孔63b,64bのいずれかに、樹脂製のセル締結ピン10を取り付けることによって分離不能に締結され、単位セル50としてユニット化されている。セル締結ピン10を樹脂製にしたことにより、金属製の締結部材で単位セル50を締結した場合に比べて、単位セル50を軽量にすることができる。

【0025】

なお、セル締結ピン10がAサイドとBサイドのいずれのピン挿入孔に装着されるかは、単位セル50毎にいずれか一方のサイドのピン挿入孔と決められている。以下の説明では、総ての締結基部62においてAサイドのピン挿入孔63a,64aにセル締結ピン10が装着された単位セル50をAタイプの単位セル50Aと称し、総ての締結基部62においてBサイドのピン挿入孔63b,64bにセル締結ピン10が装着された単位セル50をBタイプの単位セル50Bと称して、区別する。

【0026】

以下、Aタイプの単位セル50Aの場合で説明するが、Bタイプの単位セル50Bも構造は同じである。

図2〜図5に示すように、セル締結ピン10は、両セパレータ55,56のピン挿入孔63a,64aに亘って挿入される脚部11と、脚部11の一端に形成され脚部11よりも大径のフランジ部12と、脚部11の他端に形成されたフック部13と、を備えている。脚部11は、フランジ部12との接続部分が大径部11aにされていて、大径部11aよりもフック部13側は大径部11aよりも外径が小さい小径部11bにされている。また、小径部11bは軸線方向全長に亘って周方向に4分割され、4本の脚片14で構成されている。フック部13はそれぞれの脚片14の先端に設けられており、いずれの脚片14におけるフック部13も、脚片14から径方向外側に膨出する係止部13aと、係止部13aから先端に進むにしたがって縮径するテーパ部13bを備えている。

【0027】

大径部11aの外径は、カソード側セパレータ56のピン挿入孔64aの内径よりも若干小さく、且つ、アノード側セパレータ55のピン挿入孔63aの内径よりも大きくされており、また、大径部11aの軸線方向長さ(すなわち厚み)はカソード側セパレータ56の締結基部62の厚みより小さくされている。この大径部11aは、カソード側セパレータ56における締結基部62のピン挿入孔63a内に収められている。

小径部11bの外径はアノード側セパレータ55のピン挿入孔63aにほぼ隙間なく嵌入可能な大きさにされている。

また、テーパ部13bの先端の外径はアノード側セパレータ55のピン挿入孔63aの内径よりも若干小さくされている。

【0028】

このセル締結ピン10はピン挿入孔63a,64aに装着された状態において、フランジ部12をカソード側セパレータ56の表面に係止し、大径部11aをカソード側セパレータ56のピン挿入孔64aに挿入させ、小径部11bを両セパレータ55,56のピン挿入孔63a,64aに挿入させ、フック部13をアノード側セパレータ55の表面に係止して、アノード側セパレータ55とカソード側セパレータ56を締結している。そして、この締結状態において、互いに対面するアノード側セパレータ55とカソード側セパレータ56のシール層61,61同士および締結基部62,62同士が密接する。

【0029】

セル締結ピン10は射出成形により成形されたものであり、図6に、射出成形直後(すなわち、単位セル50に装着する前)の形態(以下、ピン成形体20と称す)を示す。ピン成形体20は、セル締結ピン10の脚部11とフランジ部12とフック部13を形成するピン本体部21と、このピン本体部21におけるフランジ部12に連なる柄部22によって構成されており、さらに、柄部22は、ピン本体部21に連なるゲート部23と、ゲート部23に連なるスタンプ部24とから構成されている。ゲート部23は、射出成形時に溶融樹脂の流速を高めるためのゲートとなっていた部分であり、スタンプ部24は、射出成形時にキャビティに溶融樹脂を送り込み、樹脂が硬化するまでキャビティ内に加圧力を付与するための樹脂溜め部となっていた部分である。したがって、ゲート部23においてピン本体部21との連結部の直径は極めて小さくされている。また、スタンプ部24は所定の容積を確保する必要があるため、その外径はピン本体部21とほぼ同径であるが、軸長はピン本体部21よりも十分に長くされている。このピン成形体20を射出成形で成形しているので、ピン本体部21とゲート部23と柄部22とを一体化して一度に成形することができる。

【0030】

次に、セル締結ピン10による両セパレータ55,56の締結手順を、図7及び図8を参照して説明する。

このピン成形体20は単位セル50として組み込まれるまでは図6の形態に保持されており、締結作業のときには、ピン成形体20において軸長の長いスタンプ部24(すなわち柄部22)を把持して取り扱う。すなわち、手作業で締結する場合はスタンプ部24を指で持ち、機械により締結する場合は該機械のチャックでスタンプ部24を把持する。これにより、ピン成形体20のハンドリングが極めて容易になる。

まず、図7に示すように、膜電極構造体54を間に挟み、位置決め用の凹凸係合部65,66を互いに係合させてアノード側セパレータ55とカソード側セパレータ56をセットする。この場合、アノード側セパレータ55のピン挿入孔63a,63bの内径が、カソード側セパレータ56のピン挿入孔64a,64bの内径よりも小さいので、ピン挿入孔を一目見れば、アノード側セパレータ55かカソード側セパレータ56かを容易に区別することができ、セパレータ55,56の組み合わせミスを防止することができる。

そして、セットされたカソード側セパレータ56に対向させてピン成形体20を位置させ、ピン本体部21をカソード側セパレータ56のピン挿入孔64aに向けて真っ直ぐに押し込んでいく。

【0031】

すると、セル締結ピン10のフック部13がカソード側セパレータ56のピン挿入孔64aに案内されて前進し、フック部13のテーパ部13bがアノード側セパレータ55のピン挿入孔63aの開口縁に突き当たり、テーパ部13bの案内作用により脚部11の小径部11bが弾性縮径しながらピン挿入孔63aに進入する。その後、セル締結ピン10の大径部11aがカソード側セパレータ56のピン挿入孔64aに進入する。さらに、フック部13がピン挿入孔63aを貫通すると、小径部11bが弾性復帰して拡径し、図8に示すように、フック部13がアノード側セパレータ55の締結基部62の表面に係止される。これと同時に、セル締結ピン10のフランジ部12がカソード側セパレータ56の締結基部62の表面に係止される。

この後、ゲート部23を破断し、柄部22を除去すると、図2および図5に示すように、セル締結ピン10だけが両セパレータ55,56を締結した状態で残る。前述したようにゲート部23は極めて小径であるので、曲げたり捩ったりして剪断力を加えることにより、小さな力で容易に破断することができる。

【0032】

この実施例では、両セパレータ55,56においてセル締結ピン10を装着する部分を樹脂製の締結基部62としており、しかも、締結基部62においてピン挿入孔63a,63b,64a,64bの周囲にはシール層61が形成されていないので、セル締結ピン10の取付中および締結後において、シール層61が傷つけられることがなく、セパレータ55,56の絶縁性を良好に保持することができる。

【0033】

この実施例では、大径部11aの外径がアノード側セパレータ55のピン挿入孔63aの内径よりも大きいので、両セパレータ55,56をセル締結ピン10で締結する際に、ピン成形体20をアノード側セパレータ55側から挿入することはできない。したがって、締結後の単位セル50は、フランジ部12が突出している方がカソード側セパレータ56であり、フック部13が突出している方がアノード側セパレータ55であることが一目で分かる。また、セル締結ピン10が装着されなかったピン挿入孔63b,64bの内径の大きさを見ても、アノード側セパレータ55とカソード側セパレータ56を一目で区別することができる。これにより、単位セル50を複数積層するときに、同極側のセパレータ同士を隣接して積層させるような積層ミスを確実に防止することができる。また、セパレータ55,56の判別が迅速にできるので、単位セル50A,50Bの積層作業を迅速に行うことができ、生産性が向上する。

【0034】

セル締結ピン10で締結された単位セル50を複数積層して燃料電池スタックとする場合には、図9に示すように、総ての締結基部62においてAサイドのピン挿入孔63a,64aにセル締結ピン10が装着されたAタイプの単位セル50Aと、総ての締結基部62においてBサイドのピン挿入孔63b,64bにセル締結ピン10が装着されたBタイプの単位セル50Bを交互に積層する。これにより、Aタイプの単位セル50Aに取り付けられたセル締結ピン10と、Bタイプの単位セル50Bに取り付けられたセル締結ピン10とを、単位セル50A,50Bの面内方向に位置をずらして配置することができる。

【0035】

このようにすると、Aタイプの単位セル50Aに装着されたセル締結ピン10とBタイプの単位セル50Bに装着されたセル締結ピン10とが重なるのを防止することができる。特に、この実施例では、Aタイプの単位セル50Aのフック部13はBタイプの単位セル50Bのカソード側セパレータ56のピン挿入孔64bに収容され、Bタイプの単位セル50Bのフック部13はAタイプの単位セル50Aのカソード側セパレータ56のピン挿入孔64aに収容されるので、積層したときにフック部13が隣接する単位セル50と干渉するのを防止することができる。その結果、、燃料電池スタックの積層方向の長さを短くすることができ、燃料電池スタックの小型化を図ることができる。

また、セル締結ピン10が樹脂製であるので、金属製の締結部材で締結された単位セルを積層した場合に比べて、燃料電池スタックを軽量にすることができる。

【0036】

また、この実施例では、アノード側セパレータ55の各締結基部62に一対のピン挿入孔63a,63bを設け、カソード側セパレータ56の各締結基部62に一対のピン挿入孔64a,64bを設け、Aタイプの単位セル50Aを組み立てるときにはAサイドのピン挿入孔63a,64aにセル締結ピン10を装着し、Bタイプの単位セル50Bを組み立てるときにはBサイドのピン挿入孔63b,64bにセル締結ピン10を装着しているので、アノード側セパレータ55およびカソード側セパレータ56は、いずれのタイプの単位セル50A,50Bに対しても共通部品とすることができる。したがって、部品種類を少なくすることができ、部品管理も容易になり、その結果、生産性が向上する。

【0037】

なお、図10に示すように、アノード側セパレータ55のピン挿入孔63a,63b、およびカソード側セパレータ56のピン挿入孔64a,64bを総て同一径とし、セル締結ピン10のフック部13をワッシャ40を介してアノード側セパレータ55に係止することも可能である。

【0038】

〔他の実施例〕

なお、この発明は前述した実施例に限られるものではない。

例えば、各セパレータ55,56における締結基部62の数および配置は、前述した実施例に限るものではない。セル締結ピン10の形状も、この実施例に限るものではなく、例えば、小径部11bを周方向に4等分ではなく、2等分にしてもよい。

【0039】

また、前述した実施例では、カソード側セパレータ56を第1セパレータとし、アノード側セパレータ55を第2セパレータとしているが、これを逆にし、アノード側セパレータ55を第1セパレータとし、カソード側セパレータ56を第2セパレータとして、アノード側セパレータ55のピン挿入孔63a,63bの内径をカソード側セパレータ56のピン挿入孔64a,64bの内径よりも大きくし、セル締結ピン10をアノード側セパレータ55の側から挿入し、セル締結ピン10のフランジ部12をアノード側セパレータ55のピン挿入孔63aに挿入するようにしてもよい。

【図面の簡単な説明】

【0040】

【図1】この発明に係る燃料電池(単位セル)の1実施例における分解斜視図である。

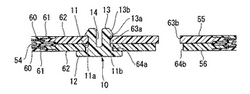

【図2】前記実施例の単位セルにおける締結部の断面図であり、図3のII−II断面図である。

【図3】前記締結部の背面図である。

【図4】前記締結部の正面図である。

【図5】前記締結部の断面図であり、図4のV−V断面図である。

【図6】射出成形直後のセル締結ピンの断面図である。

【図7】前記実施例の単位セルの締結手順を説明する図(その1)である。

【図8】前記実施例の単位セルの締結手順を説明する図(その2)である。

【図9】前記実施例の単位セルを複数積層して燃料電池スタックとした場合の締結部の断面図である。

【図10】別の実施例の単位セルを複数積層して燃料電池スタックとした場合の締結部の断面図である。

【符号の説明】

【0041】

10 セル締結ピン

11 脚部

11a 大径部

12 フランジ部

13 フック部

21 ピン本体部

22 柄部

23 ゲート部

50,50A,50B 単位セル(燃料電池)

51 固体高分子電解質膜(電解質膜)

52 アノード電極

53 カソード電極

54 膜電極構造体

55 アノード側セパレータ(第2セパレータ)

56 カソード側セパレータ(第1セパレータ)

63a,63b,64a,64b ピン挿入孔

【技術分野】

【0001】

この発明は、燃料電池と、この燃料電池を構成する単位セルを締結するためのセル締結ピンに関するものである。

【背景技術】

【0002】

燃料電池には、固体高分子電解質膜をアノード電極とカソード電極とで両側から挟んで膜電極構造体を形成し、この膜電極構造体の両側に一対のセパレータを配置して単位セルとするものがある。一般的には、この単位セルを複数積層し、燃料電池スタックとして使用される。

ところで、この種の燃料電池では、ハンドリング性(取り扱い易さ)、作業性、生産性等を考えて、単位セル毎に、膜電極構造体とその両側のセパレータとが分離しないように締結してユニット化する場合がある。

例えば、特許文献1には、単位セルの周縁の複数箇所を、断面略コ字形をなす金属製の弾性クリップで挟持する技術が開示されている。

【特許文献1】特開2004−241208号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、前記弾性クリップを用いて単位セルを締結しユニット化する場合には、単位セルの周縁に弾性クリップを装着するときに弾性クリップの挟み口を弾性に抗して拡幅しながら取り付けなければならず、そのための専用の治具や工具等が必要で、面倒であり、また、費用もかかり、生産コストにも影響を及ぼす。

また、金属製の弾性クリップは軽量化に限界があり、特に、数十〜数百の単位セルを積層して燃料電池スタックを構成した場合には、弾性クリップの総重量が大きくなり、燃料電池スタックの軽量化を妨げてしまう。

そこで、この発明は、軽量化が可能な締結構造を備え、その締結も容易に行うことができる燃料電池と、単位セル締結用のセル締結ピンを提供するものである。

【課題を解決するための手段】

【0004】

上記課題を解決するために、請求項1に係る発明は、電解質膜(例えば、後述する実施例における固体高分子電解質膜51)の両側に一対の電極(例えば、後述する実施例におけるアノード電極52、カソード電極53)が設けられた膜電極構造体(例えば、後述する実施例における膜電極構造体54)を、第1セパレータ(例えば、後述する実施例におけるカソード側セパレータ56)と第2セパレータ(例えば、後述する実施例におけるアノード側セパレータ55)で挟んで単位セル(例えば、後述する実施例における単位セル50,50A,50B)とする燃料電池であって、前記第1セパレータと第2セパレータの外周部の複数箇所には両セパレータに対し同軸に配置されたピン挿入孔(例えば、後述する実施例におけるピン挿入孔63aと64a、63bと64b)が設けられ、同軸上の両セパレータのピン挿入孔に亘って単一の樹脂製のセル締結ピン(例えば、後述する実施例におけるセル締結ピン10)の脚部(例えば、後述する実施例における脚部11)が挿入され、この脚部の一端に形成されたフランジ部(例えば、後述する実施例におけるフランジ部12)が前記第1セパレータに係止し、前記脚部の他端に形成されたフック部(例えば、後述する実施例におけるフック部13)が前記第2セパレータに係止して前記単位セルが締結されていることを特徴とする燃料電池である。

このように構成することにより、第1セパレータと第2セパレータと膜電極構造体を樹脂製のセル締結ピンで締結することができ、燃料電池の軽量化を達成することができる。

【0005】

請求項2に係る発明は、請求項1に記載の発明において、互いに積層される一対の前記単位セル(例えば、後述する実施例における単位セル50A,50B)を備え、一方の単位セルに取り付けられた前記セル締結ピンと、他方の単位セルに取り付けられた前記セル締結ピンとが、単位セルの面内方向に位置をずらして配置されていることを特徴とする。

このように構成することにより、単位セルを積層した状態において、一方の単位セルのセル締結ピンと他方の単位セルのセル締結ピンとが重なるのを防止することができる。

【0006】

請求項3に係る発明は、請求項2に記載の発明において、前記第1セパレータのピン挿入孔(例えば、後述する実施例におけるピン挿入孔64a,64b)は第2セパレータのピン挿入孔(例えば、後述する実施例におけるピン挿入孔63a,63b)よりも大径にされていて、前記セル締結ピンの脚部には前記フランジ部側に大径部(例えば、後述する実施例における大径部11a)が設けられ、この大径部が前記第1セパレータのピン挿入孔に挿入されていることを特徴とする。

このように構成することにより、積層される一方の単位セルのセル締結ピンの先部を積層される他方の単位セルの第1セパレータのピン挿入孔に挿入することができるので、前記一方の単位セルのセル締結ピンと前記他方の単位セルとが干渉することを防止することができる。また、ピン挿入孔の大きさから第1セパレータと第2セパレータとを一見して容易に区別することができる。また、セル締結ピンが第1セパレータの大径なピン挿入孔から挿入されるため、このピン挿入孔がセル締結ピンを案内する機能を果たす。

【0007】

請求項4に係る発明は、請求項3に記載の発明において、前記各セパレータにはそれぞれのピン挿入孔と対をなす同一形態のピン挿入孔が設けられており、前記一方の単位セルでは前記対をなすピン挿入孔の一方のピン挿入孔(例えば、後述する実施例におけるピン挿入孔63a,64a)に前記セル締結ピンが取り付けられ、前記他方の単位セルでは前記対をなすピン挿入孔の他方のピン挿入孔(例えば、後述する実施例におけるピン挿入孔63b,64b)に前記セル締結ピンが取り付けられていることを特徴とする。

このように構成することにより、単位セルを積層したときに、一方の単位セルから突出するセル締結ピンのフック部を、他方の単位セルにおける第1セパレータのピン挿入孔に挿入することができる。また、締結された単位セルにおいてセル締結ピンが取り付けられていないピン挿入孔の大きさから、一見して第1セパレータと第2セパレータとを容易に区別することができる。さらに、一方の単位セルと他方の単位セルの第1セパレータと第2セパレータをそれぞれ共通部品にすることができる。

【0008】

請求項5に係る発明は、請求項1から請求項4のいずれか1項に記載された燃料電池に使用されるセル締結ピンであって、前記脚部と前記フランジ部と前記フック部からなるピン本体部(例えば、後述する実施例におけるピン本体部21)と、前記フランジ部に連続して設けられた柄部(例えば、後述する実施例における柄部22)と、を備えることを特徴とするセル締結ピンである。

このように構成することにより、柄部を把持してセル締結ピンを取り扱うことができる。

【0009】

請求項6に係る発明は、請求項5に記載の発明において、射出成形により成形され、前記フランジ部と前記柄部とが接続する部位にゲート部(例えば、後述する実施例におけるゲート部23)が設けられ、単位セルを締結した後に前記ゲート部で切り離されることを特徴とする。

このように構成することにより、ピン本体部とゲート部と柄部とを一体化して一度に成形することができる。また、ゲート部は小径となっているため、単位セルを締結した後に、このゲート部に剪断力を加えて容易に破断することができ、ピン本体部だけを単位セルに残すことができる。

【発明の効果】

【0010】

請求項1に係る発明によれば、第1セパレータと第2セパレータと膜電極構造体を樹脂製のセル締結ピンで締結することができるので、燃料電池の軽量化を達成することができる。

請求項2に係る発明によれば、単位セルを積層した状態において、一方の単位セルのセル締結ピンと他方の単位セルのセル締結ピンとが重なるのを防止することができるので、燃料電池の積層方向の寸法を短くすることができ、燃料電池の小型化を達成することができる。

【0011】

請求項3に係る発明によれば、積層される一方の単位セルのセル締結ピンの先部を積層される他方の単位セルの第1セパレータのピン挿入孔に挿入することができるので、前記一方の単位セルのセル締結ピンと前記他方の単位セルとが干渉することを防止することができる。また、ピン挿入孔の大きさから第1セパレータと第2セパレータとを一見して容易に区別することができるので、単位セルをユニット化する際に第1セパレータと第2セパレータとの組み合わせミスを防止することができる。また、セル締結ピンが第1セパレータの大径なピン挿入孔から挿入されるため、このピン挿入孔がセル締結ピンを案内する機能を果たし、作業性が向上する。

【0012】

請求項4に係る発明によれば、単位セルを積層したときに、一方の単位セルから突出するセル締結ピンのフック部を、他方の単位セルにおける第1セパレータのピン挿入孔に挿入することができるので、燃料電池の積層方向の寸法を短くすることができ、燃料電池の小型化を達成することができる。また、締結された単位セルにおいてセル締結ピンが取り付けられていないピン挿入孔の大きさから、一見して第1セパレータと第2セパレータとを容易に区別することができるので、締結された単位セルを複数積層する場合に、同極側のセパレータ同士を隣接させて積層させるような積層ミスを確実に防止することができる。さらに、一方の単位セルと他方の単位セルの第1セパレータと第2セパレータをそれぞれ共通部品にすることができるので、部品種類を少なくすることができ、部品管理も容易になり、その結果、生産性が向上する。

【0013】

請求項5に係る発明によれば、柄部を把持してセル締結ピンを取り扱うことができるので、締結作業のときのハンドリング性が向上し、生産性が向上する。

請求項6に係る発明によれば、ピン本体部とゲート部と柄部とを一体化して一度に成形することができる。また、ゲート部は小径となっているため、単位セルを締結した後に、このゲート部に剪断力を加えて容易に破断することができ、ピン本体部だけを単位セルに残すことができる。

【発明を実施するための最良の形態】

【0014】

以下、この発明に係る燃料電池とセル締結ピンの実施例を図1から図10の図面を参照して説明する。

この燃料電池は固体高分子電解質膜型の燃料電池であり、図1に示すように、例えばフッ素系電解質材料等からなる固体高分子電解質膜(電解質膜)51の両側にアノード電極52とカソード電極53を設けて膜電極構造体54を形成し、膜電極構造体54の一方の側にアノード側セパレータ(第2セパレータ)55を、他方の側にカソード側セパレータ(第1セパレータ)56を密接して配置して単位セル(単位燃料電池)50が構成されている。そして、この単位セル50を複数積層して燃料電池スタックが構成される。単位セル50は、複数積層して燃料電池スタックに組み立てるときのハンドリング性向上等を図るために、単位セル50毎に締結されてユニット化されている。単位セル50の締結構造については、後で詳述する。

【0015】

セパレータ55,56は金属プレート60を所定にプレス成形して形成されている。金属製のセパレータは、カーボン製のセパレータよりも薄くでき燃料電池スタックの積層方向寸法を短くすることができる。

アノード電極52に面して配置されるアノード側セパレータ55は、アノード電極52に対向して配置される面に燃料流路57を備えており、カソード電極53に面して配置されるカソード側セパレータ56は、カソード電極53に対向して配置される面に空気流路58を備えていて、単位セル50を複数積層したときに、互いに隣接して配置される両セパレータ55,56間に、冷却液が流通する冷媒流路59が形成される。燃料流路57と空気流路58と冷媒流路59はいずれも、膜電極構造体54の両電極52,53に対応する領域に設けられている。

【0016】

セパレータ55,56の左右端部の上下には開口71,72,73,74が設けられており、セパレータ55,56の上下端部中央部分にはそれぞれ左右一対の開口75a,75b,76a,76bが設けられている。ここで、左端部上側の開口は燃料供給開口71、左端部下側の開口は空気排出開口72、右端部上側の開口は空気供給開口73、右端部下側の開口は燃料排出開口74、中央部上側の左右の開口は冷媒供給開口75a,75b、中央部下側の左右の開口は冷媒排出開口76a,76bとされている。

【0017】

セパレータ55,56の金属プレート60の両面には絶縁樹脂(例えば、シリコン樹脂)からなるシール層61が、例えばモールド成形により一体的に設けられている。

アノード側セパレータ55においてアノード電極52に面する側に設けられたシール層61は、燃料流路57を囲繞し、且つ、燃料流路57と燃料供給開口71と燃料排出開口74とを連通させるように形成されている。カソード側セパレータ56においてカソード電極53に面する側に設けられたシール層61は、空気流路58を囲繞し、且つ、空気流路58と空気供給開口73と空気排出開口72とを連通させるように形成されている。また、アノード側セパレータ55およびカソード側セパレータ56において膜電極構造体54に面しない側に設けられたシール層61は、冷媒流路59を囲繞し、且つ、冷媒流路59と冷媒供給開口75a,75bと冷媒排出開口76a,76bとを連通させるように形成されている。

【0018】

これら開口71〜74,75a,75b,76a,76bは膜電極構造体54とセパレータ55,56を積層した状態(すなわち、単位セル50としてユニット化された状態)、および、単位セル50を複数積層して燃料電池スタックとして組み立てられた状態において、各開口毎に連通し、分配流路もしくは集合流路として機能する。

すなわち、燃料供給開口71同士が連通して燃料分配流路が形成され、空気排出開口72同士が連通して空気集合流路が形成され、空気供給開口73同士が連通して空気分配流路が形成され、燃料排出開口74同士が連通して燃料集合流路が形成され、冷媒供給開口75a,75b同士が連通して冷媒分配流路が形成され、冷媒排出開口76a,76b同士が連通して冷媒集合流路が形成される。

【0019】

この単位セル50では、燃料ガスとしての水素ガスは、前記燃料分配流路から燃料供給開口71を介して燃料流路57に導入され、燃料流路57を図1において左側から右側に流通した後、燃料排出開口74を介して前記燃料集合流路に排出される。

また、酸化剤ガスとしての酸素を含む空気は、前記空気分配流路から空気供給開口73を介して空気流路58に導入され、空気流路58を図1において右側から左側に流通した後、空気排出開口72を介して前記空気集合流路に排出される。

また、冷却液は、前記冷媒分配流路から冷媒供給開口75a,75bを介して冷媒流路59に導入され、冷媒流路59を図1において上側から下側に流通した後、冷媒排出開口76a,76bを介して前記冷媒集合流路に排出される。

【0020】

このように構成された単位セル50では、アノード電極52で触媒反応により発生した水素イオンが、固体高分子電解質膜51を透過してカソード電極53まで移動し、カソード電極53で酸素と電気化学反応を起こして発電し、その際に水を生成する。この発電に伴う発熱により単位セル50が所定の作動温度を越えないように、冷媒流路59を流れる冷却液で熱を奪い冷却する。

【0021】

次に、単位セル50の締結構造について説明する。

セパレータ55,56の外周部には、金属プレート60の外周縁に設けた切欠部を絶縁樹脂で塞いでなる締結基部62が複数設けられている。締結基部62は、予め絶縁樹脂で成形したものを、かしめや接着などの適宜の手段で金属プレート60の前記切欠部に固定してもよいし、あるいは、金属プレート60の前記切欠部に絶縁樹脂を射出成形して構成してよい。

この実施例においては、各セパレータ55,56に対して締結基部62が8箇所設けられている。詳述すると、セパレータ55,56の左右縁部のそれぞれ中央に1箇所ずつと、上下縁部にそれぞれ3箇所ずつ設けられており、いずれの締結基部62も、互いに隣り合う開口71〜74,75a,75b,76a,76bの間に対応する位置に配置されている。

【0022】

アノード側セパレータ55の各締結基部62には、アノード側セパレータ55の外周方向に互いに離間して、一対の同径のピン挿入孔63a,63bが設けられている。カソード側セパレータ56の各締結基部62にも、カソード側セパレータ56の周方向に互いに離間して、一対の同径のピン挿入孔64a,64bが設けられている。ただし、図2および図5に示すように、カソード側セパレータ56のピン挿入孔64a,64bの内径は、アノード側セパレータ55のピン挿入孔63a,63bの内径よりも大きい。

【0023】

アノード側セパレータ55のピン挿入孔63aとカソード側セパレータ56のピン挿入孔64a(以下、説明の都合上、Aサイドのピン挿入孔63a,64aという)は、単位セル50としてユニット化したときに同軸上に位置するように配置されており、アノード側セパレータ55のピン挿入孔63bとカソード側セパレータ56のピン挿入孔64b(以下、説明の都合上、Bサイドのピン挿入孔63a,64aという)は、単位セル50としてユニット化したときに同軸上に位置するように配置されている。換言すると、Aサイドのピン挿入孔63a,64a、およびBサイドのピン挿入孔63b,64bは、それぞれ両セパレータ55,56に対して同軸に配置されている。

なお、この締結基部62においては、金属プレート60との連結部周縁にのみ前述したシール層61が形成されており、ピン挿入孔63a,63b,64a,64bの周囲にはシール層61が形成されていない(図2、図5等参照)。

【0024】

そして、膜電極構造体54を間に挟んだアノード側セパレータ55とカソード側セパレータ56は、両セパレータ55,56に設けられた位置決め用の凹凸係合部65,66を互いに係合させ、各締結基部62のAサイドのピン挿入孔63a,64aまたはBサイドのピン挿入孔63b,64bのいずれかに、樹脂製のセル締結ピン10を取り付けることによって分離不能に締結され、単位セル50としてユニット化されている。セル締結ピン10を樹脂製にしたことにより、金属製の締結部材で単位セル50を締結した場合に比べて、単位セル50を軽量にすることができる。

【0025】

なお、セル締結ピン10がAサイドとBサイドのいずれのピン挿入孔に装着されるかは、単位セル50毎にいずれか一方のサイドのピン挿入孔と決められている。以下の説明では、総ての締結基部62においてAサイドのピン挿入孔63a,64aにセル締結ピン10が装着された単位セル50をAタイプの単位セル50Aと称し、総ての締結基部62においてBサイドのピン挿入孔63b,64bにセル締結ピン10が装着された単位セル50をBタイプの単位セル50Bと称して、区別する。

【0026】

以下、Aタイプの単位セル50Aの場合で説明するが、Bタイプの単位セル50Bも構造は同じである。

図2〜図5に示すように、セル締結ピン10は、両セパレータ55,56のピン挿入孔63a,64aに亘って挿入される脚部11と、脚部11の一端に形成され脚部11よりも大径のフランジ部12と、脚部11の他端に形成されたフック部13と、を備えている。脚部11は、フランジ部12との接続部分が大径部11aにされていて、大径部11aよりもフック部13側は大径部11aよりも外径が小さい小径部11bにされている。また、小径部11bは軸線方向全長に亘って周方向に4分割され、4本の脚片14で構成されている。フック部13はそれぞれの脚片14の先端に設けられており、いずれの脚片14におけるフック部13も、脚片14から径方向外側に膨出する係止部13aと、係止部13aから先端に進むにしたがって縮径するテーパ部13bを備えている。

【0027】

大径部11aの外径は、カソード側セパレータ56のピン挿入孔64aの内径よりも若干小さく、且つ、アノード側セパレータ55のピン挿入孔63aの内径よりも大きくされており、また、大径部11aの軸線方向長さ(すなわち厚み)はカソード側セパレータ56の締結基部62の厚みより小さくされている。この大径部11aは、カソード側セパレータ56における締結基部62のピン挿入孔63a内に収められている。

小径部11bの外径はアノード側セパレータ55のピン挿入孔63aにほぼ隙間なく嵌入可能な大きさにされている。

また、テーパ部13bの先端の外径はアノード側セパレータ55のピン挿入孔63aの内径よりも若干小さくされている。

【0028】

このセル締結ピン10はピン挿入孔63a,64aに装着された状態において、フランジ部12をカソード側セパレータ56の表面に係止し、大径部11aをカソード側セパレータ56のピン挿入孔64aに挿入させ、小径部11bを両セパレータ55,56のピン挿入孔63a,64aに挿入させ、フック部13をアノード側セパレータ55の表面に係止して、アノード側セパレータ55とカソード側セパレータ56を締結している。そして、この締結状態において、互いに対面するアノード側セパレータ55とカソード側セパレータ56のシール層61,61同士および締結基部62,62同士が密接する。

【0029】

セル締結ピン10は射出成形により成形されたものであり、図6に、射出成形直後(すなわち、単位セル50に装着する前)の形態(以下、ピン成形体20と称す)を示す。ピン成形体20は、セル締結ピン10の脚部11とフランジ部12とフック部13を形成するピン本体部21と、このピン本体部21におけるフランジ部12に連なる柄部22によって構成されており、さらに、柄部22は、ピン本体部21に連なるゲート部23と、ゲート部23に連なるスタンプ部24とから構成されている。ゲート部23は、射出成形時に溶融樹脂の流速を高めるためのゲートとなっていた部分であり、スタンプ部24は、射出成形時にキャビティに溶融樹脂を送り込み、樹脂が硬化するまでキャビティ内に加圧力を付与するための樹脂溜め部となっていた部分である。したがって、ゲート部23においてピン本体部21との連結部の直径は極めて小さくされている。また、スタンプ部24は所定の容積を確保する必要があるため、その外径はピン本体部21とほぼ同径であるが、軸長はピン本体部21よりも十分に長くされている。このピン成形体20を射出成形で成形しているので、ピン本体部21とゲート部23と柄部22とを一体化して一度に成形することができる。

【0030】

次に、セル締結ピン10による両セパレータ55,56の締結手順を、図7及び図8を参照して説明する。

このピン成形体20は単位セル50として組み込まれるまでは図6の形態に保持されており、締結作業のときには、ピン成形体20において軸長の長いスタンプ部24(すなわち柄部22)を把持して取り扱う。すなわち、手作業で締結する場合はスタンプ部24を指で持ち、機械により締結する場合は該機械のチャックでスタンプ部24を把持する。これにより、ピン成形体20のハンドリングが極めて容易になる。

まず、図7に示すように、膜電極構造体54を間に挟み、位置決め用の凹凸係合部65,66を互いに係合させてアノード側セパレータ55とカソード側セパレータ56をセットする。この場合、アノード側セパレータ55のピン挿入孔63a,63bの内径が、カソード側セパレータ56のピン挿入孔64a,64bの内径よりも小さいので、ピン挿入孔を一目見れば、アノード側セパレータ55かカソード側セパレータ56かを容易に区別することができ、セパレータ55,56の組み合わせミスを防止することができる。

そして、セットされたカソード側セパレータ56に対向させてピン成形体20を位置させ、ピン本体部21をカソード側セパレータ56のピン挿入孔64aに向けて真っ直ぐに押し込んでいく。

【0031】

すると、セル締結ピン10のフック部13がカソード側セパレータ56のピン挿入孔64aに案内されて前進し、フック部13のテーパ部13bがアノード側セパレータ55のピン挿入孔63aの開口縁に突き当たり、テーパ部13bの案内作用により脚部11の小径部11bが弾性縮径しながらピン挿入孔63aに進入する。その後、セル締結ピン10の大径部11aがカソード側セパレータ56のピン挿入孔64aに進入する。さらに、フック部13がピン挿入孔63aを貫通すると、小径部11bが弾性復帰して拡径し、図8に示すように、フック部13がアノード側セパレータ55の締結基部62の表面に係止される。これと同時に、セル締結ピン10のフランジ部12がカソード側セパレータ56の締結基部62の表面に係止される。

この後、ゲート部23を破断し、柄部22を除去すると、図2および図5に示すように、セル締結ピン10だけが両セパレータ55,56を締結した状態で残る。前述したようにゲート部23は極めて小径であるので、曲げたり捩ったりして剪断力を加えることにより、小さな力で容易に破断することができる。

【0032】

この実施例では、両セパレータ55,56においてセル締結ピン10を装着する部分を樹脂製の締結基部62としており、しかも、締結基部62においてピン挿入孔63a,63b,64a,64bの周囲にはシール層61が形成されていないので、セル締結ピン10の取付中および締結後において、シール層61が傷つけられることがなく、セパレータ55,56の絶縁性を良好に保持することができる。

【0033】

この実施例では、大径部11aの外径がアノード側セパレータ55のピン挿入孔63aの内径よりも大きいので、両セパレータ55,56をセル締結ピン10で締結する際に、ピン成形体20をアノード側セパレータ55側から挿入することはできない。したがって、締結後の単位セル50は、フランジ部12が突出している方がカソード側セパレータ56であり、フック部13が突出している方がアノード側セパレータ55であることが一目で分かる。また、セル締結ピン10が装着されなかったピン挿入孔63b,64bの内径の大きさを見ても、アノード側セパレータ55とカソード側セパレータ56を一目で区別することができる。これにより、単位セル50を複数積層するときに、同極側のセパレータ同士を隣接して積層させるような積層ミスを確実に防止することができる。また、セパレータ55,56の判別が迅速にできるので、単位セル50A,50Bの積層作業を迅速に行うことができ、生産性が向上する。

【0034】

セル締結ピン10で締結された単位セル50を複数積層して燃料電池スタックとする場合には、図9に示すように、総ての締結基部62においてAサイドのピン挿入孔63a,64aにセル締結ピン10が装着されたAタイプの単位セル50Aと、総ての締結基部62においてBサイドのピン挿入孔63b,64bにセル締結ピン10が装着されたBタイプの単位セル50Bを交互に積層する。これにより、Aタイプの単位セル50Aに取り付けられたセル締結ピン10と、Bタイプの単位セル50Bに取り付けられたセル締結ピン10とを、単位セル50A,50Bの面内方向に位置をずらして配置することができる。

【0035】

このようにすると、Aタイプの単位セル50Aに装着されたセル締結ピン10とBタイプの単位セル50Bに装着されたセル締結ピン10とが重なるのを防止することができる。特に、この実施例では、Aタイプの単位セル50Aのフック部13はBタイプの単位セル50Bのカソード側セパレータ56のピン挿入孔64bに収容され、Bタイプの単位セル50Bのフック部13はAタイプの単位セル50Aのカソード側セパレータ56のピン挿入孔64aに収容されるので、積層したときにフック部13が隣接する単位セル50と干渉するのを防止することができる。その結果、、燃料電池スタックの積層方向の長さを短くすることができ、燃料電池スタックの小型化を図ることができる。

また、セル締結ピン10が樹脂製であるので、金属製の締結部材で締結された単位セルを積層した場合に比べて、燃料電池スタックを軽量にすることができる。

【0036】

また、この実施例では、アノード側セパレータ55の各締結基部62に一対のピン挿入孔63a,63bを設け、カソード側セパレータ56の各締結基部62に一対のピン挿入孔64a,64bを設け、Aタイプの単位セル50Aを組み立てるときにはAサイドのピン挿入孔63a,64aにセル締結ピン10を装着し、Bタイプの単位セル50Bを組み立てるときにはBサイドのピン挿入孔63b,64bにセル締結ピン10を装着しているので、アノード側セパレータ55およびカソード側セパレータ56は、いずれのタイプの単位セル50A,50Bに対しても共通部品とすることができる。したがって、部品種類を少なくすることができ、部品管理も容易になり、その結果、生産性が向上する。

【0037】

なお、図10に示すように、アノード側セパレータ55のピン挿入孔63a,63b、およびカソード側セパレータ56のピン挿入孔64a,64bを総て同一径とし、セル締結ピン10のフック部13をワッシャ40を介してアノード側セパレータ55に係止することも可能である。

【0038】

〔他の実施例〕

なお、この発明は前述した実施例に限られるものではない。

例えば、各セパレータ55,56における締結基部62の数および配置は、前述した実施例に限るものではない。セル締結ピン10の形状も、この実施例に限るものではなく、例えば、小径部11bを周方向に4等分ではなく、2等分にしてもよい。

【0039】

また、前述した実施例では、カソード側セパレータ56を第1セパレータとし、アノード側セパレータ55を第2セパレータとしているが、これを逆にし、アノード側セパレータ55を第1セパレータとし、カソード側セパレータ56を第2セパレータとして、アノード側セパレータ55のピン挿入孔63a,63bの内径をカソード側セパレータ56のピン挿入孔64a,64bの内径よりも大きくし、セル締結ピン10をアノード側セパレータ55の側から挿入し、セル締結ピン10のフランジ部12をアノード側セパレータ55のピン挿入孔63aに挿入するようにしてもよい。

【図面の簡単な説明】

【0040】

【図1】この発明に係る燃料電池(単位セル)の1実施例における分解斜視図である。

【図2】前記実施例の単位セルにおける締結部の断面図であり、図3のII−II断面図である。

【図3】前記締結部の背面図である。

【図4】前記締結部の正面図である。

【図5】前記締結部の断面図であり、図4のV−V断面図である。

【図6】射出成形直後のセル締結ピンの断面図である。

【図7】前記実施例の単位セルの締結手順を説明する図(その1)である。

【図8】前記実施例の単位セルの締結手順を説明する図(その2)である。

【図9】前記実施例の単位セルを複数積層して燃料電池スタックとした場合の締結部の断面図である。

【図10】別の実施例の単位セルを複数積層して燃料電池スタックとした場合の締結部の断面図である。

【符号の説明】

【0041】

10 セル締結ピン

11 脚部

11a 大径部

12 フランジ部

13 フック部

21 ピン本体部

22 柄部

23 ゲート部

50,50A,50B 単位セル(燃料電池)

51 固体高分子電解質膜(電解質膜)

52 アノード電極

53 カソード電極

54 膜電極構造体

55 アノード側セパレータ(第2セパレータ)

56 カソード側セパレータ(第1セパレータ)

63a,63b,64a,64b ピン挿入孔

【特許請求の範囲】

【請求項1】

電解質膜の両側に一対の電極が設けられた膜電極構造体を、第1セパレータと第2セパレータで挟んで単位セルとする燃料電池であって、

前記第1セパレータと第2セパレータの外周部の複数箇所には両セパレータに対し同軸に配置されたピン挿入孔が設けられ、同軸上の両セパレータのピン挿入孔に亘って単一の樹脂製のセル締結ピンの脚部が挿入され、この脚部の一端に形成されたフランジ部が前記第1セパレータに係止し、前記脚部の他端に形成されたフック部が前記第2セパレータに係止して前記単位セルが締結されていることを特徴とする燃料電池。

【請求項2】

互いに積層される一対の前記単位セルを備え、一方の単位セルに取り付けられた前記セル締結ピンと、他方の単位セルに取り付けられた前記セル締結ピンとが、単位セルの面内方向に位置をずらして配置されていることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記第1セパレータのピン挿入孔は第2セパレータのピン挿入孔よりも大径にされていて、前記セル締結ピンの脚部には前記フランジ部側に大径部が設けられ、この大径部が前記第1セパレータのピン挿入孔に挿入されていることを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記各セパレータにはそれぞれのピン挿入孔と対をなす同一形態のピン挿入孔が設けられており、前記一方の単位セルでは前記対をなすピン挿入孔の一方のピン挿入孔に前記セル締結ピンが取り付けられ、前記他方の単位セルでは前記対をなすピン挿入孔の他方のピン挿入孔に前記セル締結ピンが取り付けられていることを特徴とする請求項3に記載の燃料電池。

【請求項5】

請求項1から請求項4のいずれか1項に記載された燃料電池に使用されるセル締結ピンであって、

前記脚部と前記フランジ部と前記フック部からなるピン本体部と、前記フランジ部に連続して設けられた柄部と、を備えることを特徴とするセル締結ピン。

【請求項6】

射出成形により成形され、前記フランジ部と前記柄部とが接続する部位にゲート部が設けられ、単位セルを締結した後に前記ゲート部で切り離されることを特徴とする請求項5に記載のセル締結ピン。

【請求項1】

電解質膜の両側に一対の電極が設けられた膜電極構造体を、第1セパレータと第2セパレータで挟んで単位セルとする燃料電池であって、

前記第1セパレータと第2セパレータの外周部の複数箇所には両セパレータに対し同軸に配置されたピン挿入孔が設けられ、同軸上の両セパレータのピン挿入孔に亘って単一の樹脂製のセル締結ピンの脚部が挿入され、この脚部の一端に形成されたフランジ部が前記第1セパレータに係止し、前記脚部の他端に形成されたフック部が前記第2セパレータに係止して前記単位セルが締結されていることを特徴とする燃料電池。

【請求項2】

互いに積層される一対の前記単位セルを備え、一方の単位セルに取り付けられた前記セル締結ピンと、他方の単位セルに取り付けられた前記セル締結ピンとが、単位セルの面内方向に位置をずらして配置されていることを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記第1セパレータのピン挿入孔は第2セパレータのピン挿入孔よりも大径にされていて、前記セル締結ピンの脚部には前記フランジ部側に大径部が設けられ、この大径部が前記第1セパレータのピン挿入孔に挿入されていることを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記各セパレータにはそれぞれのピン挿入孔と対をなす同一形態のピン挿入孔が設けられており、前記一方の単位セルでは前記対をなすピン挿入孔の一方のピン挿入孔に前記セル締結ピンが取り付けられ、前記他方の単位セルでは前記対をなすピン挿入孔の他方のピン挿入孔に前記セル締結ピンが取り付けられていることを特徴とする請求項3に記載の燃料電池。

【請求項5】

請求項1から請求項4のいずれか1項に記載された燃料電池に使用されるセル締結ピンであって、

前記脚部と前記フランジ部と前記フック部からなるピン本体部と、前記フランジ部に連続して設けられた柄部と、を備えることを特徴とするセル締結ピン。

【請求項6】

射出成形により成形され、前記フランジ部と前記柄部とが接続する部位にゲート部が設けられ、単位セルを締結した後に前記ゲート部で切り離されることを特徴とする請求項5に記載のセル締結ピン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−147460(P2006−147460A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−338974(P2004−338974)

【出願日】平成16年11月24日(2004.11.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月24日(2004.11.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]