燃料電池ならびに起動および停止サイクル中の電極性能低下を軽減する方法

【課題】多数の起動および停止サイクルの後における電極の性能低下が最小限である燃料電池を提供すること。

【解決手段】本発明の一実施形態は、第1の面および第2の面を有する電解質膜と、第1の面の上のアノードおよび第2の面の上のカソードとを備え、アノードがカソードの触媒担持の50%未満の触媒担持を有する製品を含む。

【解決手段】本発明の一実施形態は、第1の面および第2の面を有する電解質膜と、第1の面の上のアノードおよび第2の面の上のカソードとを備え、アノードがカソードの触媒担持の50%未満の触媒担持を有する製品を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、一般に、燃料電池、ならびに燃料電池を起動および停止させるプロセスに関する。

【背景技術】

【0002】

適切に停止または起動されなかった燃料電池は、炭素腐食および触媒表面積の損失によって、大幅に電極性能が低下してしまう場合がある。燃料電池を停止させる単純で安価な1つの方法は、アノード流れ場の燃料ガスをパージすることである。アノード流れ場の燃料ガスをパージするために空気が使用される場合、燃料ガスが完全に置き換えられるまで、そのような交換中、アノード流れ場には空気が密な領域と水素が密な領域とがある。その結果、水素が密な領域における水素酸化と酸素が密な領域における酸素還元とを伴う局部電気化学電池がアノード部内に作られる。そのような局部電池の形成により、カソードが仲介する間接的経路によって、アノードの2つの領域間の電解質層において陽子イオンの移動が生じる。したがって、アノード上の局部電池によって、酸素還元および炭素酸化を伴う別の局部電池がカソード上の対応する領域の両端間に形成される。そのような局部電池の形成およびその対応する電気化学反応は図1に示される。局部電池の形成によって、カソードの電位が0.6〜0.8V程度上昇し、1.6〜1.8V(RHE)となる。アノード上の酸素還元反応およびカソード上の炭素酸化反応は、触媒表面積の損失および炭素腐食の原因であると考えられる。触媒活性の損失および支持材料の腐食は、起動および停止中の燃料電池における電極の性能低下の2つの重要な形態である。そうでなければ長期間連続して稼動することができる燃料電池は、電極の性能低下によって、限定された数の起動/停止サイクル後、その電力を大量に失う場合がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,013,617号

【特許文献2】米国特許第5,045,414号

【特許文献3】米国特許出願公開公報US2003/0134164

【特許文献4】米国特許出願公開公報US2003/0134165

【特許文献5】米国特許第6,855,453号

【特許文献6】米国特許第5,272,017号

【特許文献7】米国特許第6,521,381号

【特許文献8】米国特許第4,272,353号

【特許文献9】米国特許第3,134,697号

【特許文献10】米国特許第5,211,984号

【特許文献11】米国特許第5,316,871号

【非特許文献】

【0004】

【非特許文献1】D.A.Landsman and F.J.Luczak,“Handbook of Fuel cells”,John Wiley and sons(2003)

【発明の概要】

【発明が解決しようとする課題】

【0005】

カソードの電位シフトを軽減するため、窒素などの不活性ガスを使用すること、ならびに補助負荷を使用することが、米国特許第5,013,617号および米国特許第5,045,414号に開示されている。燃料電池には多数の起動/停止サイクルが課せられるので、不活性ガスの使用は、追加の不活性ガス供給源および接続の要件の理由から、実用的でも経済的でもない。停止中に空気パージを使用することが、米国特許出願公開公報US2003/0134164に開示されている。起動中に水素燃料をパージする方法は、米国特許出願公開公報US2003/0134165に開示された。アノード排気再循環ループを使用することは、米国特許第6,514,635号に開示された。上記のプロセスのいずれも、全電極にわたって瞬間的かつ完全な燃料ガスの交換を提供しない。水素が密な領域と酸素が密な領域とが、起動サイクルおよび停止サイクルにおいて依然として共存する。局部電池の形成と電極の性能低下は依然として生じる。

【0006】

起動および停止中の電極の性能低下の問題を緩和する、アノードとカソード上の触媒の変更は、米国特許第6,855,453号に開示されている。そのような変更は、局部電池によって引き起こされる性能低下を完全には防がないが、軽減することができる。しかし、触媒変更は通常コストを増大させ、また、燃料電池の動作効率に悪影響を及ぼすことがある。

【0007】

さらに、カソードからアノードまでの酸素のクロスオーバーは、水素の欠乏と局部電池の形成を引き起こして、同様の形で大幅な電極の性能低下をもたらす場合がある。安価で実用的な方策を使用して、燃料電池電極の性能低下を飛躍的に軽減することが必要とされている。

【課題を解決するための手段】

【0008】

本発明の一実施形態では、多数の起動および停止サイクルの後における電極の性能低下が最小限である燃料電池が提供される。燃料電池は、酸素還元活性および能力が非常に低く、表面処理に対する能力が低く、また、燃料ガスと酸化剤ガスの速い交換ならびに低い酸素貯蔵能力のためアノードプロファイルが薄い、アノードを備える。

【0009】

本発明の別の実施形態では、電極の性能低下を制御するため、起動および停止中のカソードの電位シフトを最小限に抑える方法は、薄いアノードプロファイルおよび適切な材料設計を使用することにより、酸素および他の表面種を貯蔵および還元する能力が低いアノードと、触媒担持と厚さがより高いカソードとを有する燃料電池を構築する工程と、停止中にアノードを介して酸化剤ガスを急速に流して燃料ガスを交換し、起動中に燃料ガスを急速に流して酸化剤ガスを置き換える工程とを含む。

【0010】

本発明の他の代表的な実施形態は、以下に提供される詳細な説明から明らかになるであろう。詳細な説明および特定の実施例は、本発明の代表的な実施形態を開示するが、単に例示目的のものであり、本発明の範囲を限定するものではないことを理解されたい。

【0011】

本発明の代表的な実施形態は、詳細な説明および添付図面からさらに十分に理解されるであろう。

【図面の簡単な説明】

【0012】

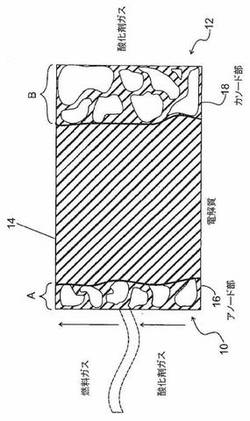

【図1】起動および停止サイクル中にアノードおよびカソード両方の上に形成される電気化学燃料電池および局部電池の概略図である。

【図2】本発明の一実施形態による、停止プロセス中の、アノードの構成材料としてプラチナめっきされた炭素を使用した膜電極複合体の断面図である。

【図3】起動プロセス中の図2と同様の膜電極複合体の図である。

【図4】本発明の一実施形態による、起動プロセス中の膜電極複合体の断面図であり、アノード触媒は直接蒸着されている。

【図5】停止プロセス中の図4の同じ燃料膜電極複合体の図である。

【図6】図6Aは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。図6Bは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。図6Cは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。

【図7】図7Aは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。図7Bは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。

【発明を実施するための形態】

【0013】

以下の実施形態の記載は、事実上代表例に過ぎず、請求される発明、その応用、または用途をいかなる形でも限定するものではない。

図2〜5に示されるように、電気化学電池は、アノード部10、カソード部12、およびアノード部とカソード部を分離する電解質膜14を含む。電解質膜14はまた、アノード10とカソード12の間にイオン伝導性の接続を提供する。アノード部10は、厚さAと、通常動作においてアノード表面の少なくとも一部と接触している燃料ガスの流れ場とを有するアノード16を含む。カソード部12は、厚さBと、通常動作においてカソード表面の少なくとも一部と接触している酸化剤ガスの流れ場とを有するカソード18を含む。アノード16およびカソード18は両方とも、触媒および支持体を含む。

【0014】

一実施形態では、燃料電池は、酸素の還元と貯蔵および表面処理の非常に低い能力を有するアノードを含む。典型的な実施形態では、アノード16は、表面積が小さな炭素支持体、非常に低い触媒担持、小さな触媒比表面積、および薄いプロファイルを有するものとして特徴付けられる。これらのパラメータの役割は、起動および停止プロセス中に流れる電荷の以下の現象学的解析によって説明することができる。Qが、電極の性能低下を軽減するため最小限に抑えられなければならない局部電池作用によって生成される総カソード電荷である場合、

Q=Qnf+Qf (1)

式中、Qnfは、非ファラデー電荷(表面処理、例えば、Pt上のOHの吸着、電極および支持体の二重層荷電などによる)、Qfは、電極の酸素還元能力によって決まる、アノードにおける酸素還元反応による電荷である。Sを電極比表面積の合計(触媒および支持体)、SHADをPt上の水素吸着(HAD)面積(cm2/mgPtとして表される)、qsを表面処理による単位電極比表面積当たりの電荷密度(μC/cm2s)、Lを総アノード触媒(Pt)担持mgPt、Tをアノード内の酸素密度をゼロに減少させるまでの遷移時間(酸素貯蔵能力によって決まる)として定義すると、式(1)は次式のように記述することができる。

【0015】

【数1】

【0016】

式中、icsは、過渡期間中の時間および電位に依存する特定のカソード電流密度(μA/cm2Pt)である。一連のパラメータは単純化のために使用される。Pt担持の重量%を減少させることで、Lが減少し、icsも減少する。触媒支持体のBET面積を減少させることで、S、SHAD、および酸素貯蔵能力が減少し、それによって遷移時間Tが減少する。最終的に、電極の厚さを減少させることで、酸素貯蔵能力が低減され、Tが減少し、Pt担持Lが減少し、総電極面積Sも低減される。一方、燃料電池のカソード18は、表面積が大きな炭素支持体、より大きな電極厚さ、およびより高い触媒担持を有するものとして特徴付けられる。そのようなアノード16およびカソード18特性を有する燃料電池は、起動および停止サイクル中にカソード電位が大きくシフトする傾向は非常に低いが、高い動作電流密度を維持する。それに加えて、アノード部の薄いプロファイルにより、非常に早く完全な燃料ガスと酸化剤ガスの交換が可能になる。したがって、局部電池の形成によるカソード電位シフトの継続時間を有効に低減するため、アノード側で非常に速いパージを達成することができる。燃料電池は、その電極の性能が大幅に低下することなく、数百の、さらには数千の起動および停止サイクルに耐えることができる。

【0017】

燃料電池のアノードは、少なくとも触媒および触媒支持体を含んでもよい。触媒は、十分に高い活性と燃料ガス酸化の反応速度とを提供する。触媒は、好ましくはプラチナ族金属であるが、合金、ならびにプラチナとイリジウム、ロジウム、パラジウム、レニウム、ルテニウム、金、銀、ニッケル、コバルト、クロム、チタン、タングステン、およびシリコンなどの他の金属との混合物も使用されてもよい。プラチナ族金属の合金または金属混合物は、アノードの酸素還元活性および能力を低減するのを助けてもよい。触媒支持体は、250m2/g未満の比較的小さな表面積を有する不活性な導電体である。典型的な実施形態では、触媒支持体は、好ましくは黒鉛化炭素を使用して、約20〜約150m2/gのBET(ブルナウアー、エメット、テラー)表面積を有する炭素を含む。そのような小さな表面積の炭素の例としては、表面積が64〜70m2/gのアセチレンブラック、表面積が約80m2/gの黒鉛化Vulcan、および表面積が約20m2/gのグラファイト支持体が挙げられる。炭素は、好ましくは、約0.02〜0.3μmの粒径を有する微粒子の形態である。そのような範囲の小さな粒径により、非常に薄く、かつそれにもかかわらず十分に機能的なアノードを製作することが可能になる。触媒支持体はさらに、限定された内部気孔および孔径分布を有する。

【0018】

アノード触媒は、電解質膜の一方の面上のアノードに組み込む前に、最初に触媒支持体に適用して、いわゆるプラチナめっき炭素を形成することができる。触媒は、例えば、適切な還元剤を用いて触媒前駆体を含有する溶液から沈殿させることにより、炭素支持体上に分散させることができる。そのような方法の1つが、同一出願人による米国特許第5,272,017号に例証されている。触媒は、触媒支持体が炭素シート集電装置に適用された後に堆積させることもできる。触媒は、例えば、スパッタリング、化学蒸着法、プラズマ蒸着法、レーザーアブレーションなどの蒸着方法によって、そのような電極複合体に適用することができる。そのような1つの方法が、同一出願人による米国特許第6,521,381号に例証されている。アノードの触媒担持は、約0.002〜約0.1mg/cm2、約0.01〜約0.05mg/cm2、約0.02〜0.07mg/cm2の範囲、またはそれらの間の範囲であることができる。アノード触媒担持は、カソードの触媒担持の50、40、35、30、25、20、15、または10重量%未満であってもよい。プラチナめっき炭素がアノード上に使用される一実施形態では、そのような炭素支持体の触媒担持は、支持体および触媒の約1〜約50重量%、約10〜約40重量%、約10〜約20重量%の範囲、またはそれらの間の範囲であることができる。アノードのそのような低レベルのプラチナ担持により、驚くほど十分な電流密度(80℃、RH66%、および圧力150kPaの水素/空気に対して、0.5Vで1.5A/cm2)が提供されるとともに、起動および停止サイクル中のアノード上の酸素還元活性および能力、ならびにカソード上の電位シフトが飛躍的に抑制される。アノード触媒の比表面積は、低いBET面積の支持体上に触媒を堆積させることによって低下させることができる。したがって、50重量%のPtを黒鉛化炭素上に堆積させ、電極の厚さを低減することにより、表1に示されるように、より小さいアノード表面積に結び付く場合がある。

【0019】

燃料電池のアノードは、速いガス交換を促進し、かつ低い酸素貯蔵および還元能力を得るため、非常に薄いプロファイルを有するように作成される。薄いプロファイルは、薄い電極厚さ、比較的低い電極孔隙率、アノード流れ場容積とアノード表面積の低い比などの特性を含んでもよい。アノード厚さは、触媒担持を約0.01〜0.07mg/cm2まで低減し、0.02〜0.1μmの粒径を有する炭素支持体を選択し、かつ単位面積当たりの触媒支持体の量を0.05〜1mg/cm2まで低減することによって、約1.5〜5μm、約1〜10μm、または約2〜約5μmまで低減することができる。それに加えて、アノード流れ場容積とアノード表面積の低い比により、ガスパージ時間を大幅に低減し、パージ効率を増加させ、その結果、カソード電位シフトの継続時間および起こりうる電極の性能低下を低減することができる。アノード流れ場容積とアノード電極面積との比は、0.01cm〜0.06cm、好ましくは0.03cm〜0.05cmの範囲であることができる。

【0020】

アノードの酸素還元能力および活性は、燃料電池の電流密度を減少させることなく、酸素還元反応(ORR)に特異的な触媒活性を低下させることによって、さらに低減されてもよい。ORR特異的な活性は、通常、薄膜回転円盤電極または膜/電極複合体を使用して、0.9V(RHE)で測定される。Ptが40〜50重量%の担持で非晶質炭素上に分散される場合、200μA/cm2Pt、Pt担持が25重量%未満、もしくはPtが黒鉛化炭素上に分散される場合、100μA/cm2Pt未満の典型的な値を有する。

【0021】

アノードの組成および設計とは対照的に、カソードは、より高い触媒担持、より大きな厚さ、および大きな表面積の支持体を有してもよい。

カソード触媒は、プラチナ族金属、合金、または金属混合物を含んでもよい。合金および混合物は、プラチナ、イリジウム、ロジウム、パラジウム、レニウム、ルテニウム、金、銀、およびニッケルといった代表的な金属の2つ以上を組み合わせることによって形成することができる。一実施形態では、カソードの触媒担持は約0.1mg/cm2〜約0.4mg/cm2の範囲である。別の実施形態では、カソードの触媒担持は約0.15〜約0.3mg/cm2の範囲である。

【0022】

本発明の一実施形態では、燃料電池のカソードの厚さは約10μm〜約15μmの範囲であってもよい。一実施形態では、カソードの厚さは対応するアノードの厚さの少なくとも2倍であるように選択される。そのような厚さは、適切な量の触媒担持、炭素支持体、および炭素支持体のBET面積を使用することによって制御することができる。一実施形態では、炭素支持体の担持は40〜70重量%であってもよい。

【0023】

カソードは、大きな表面積を有する触媒支持体を含む。カソードのBET表面積は、100〜約3,000m2/g、好ましくは100〜1,000m2/gの範囲であることができる。カソード支持体はまた、主に中間細孔(80〜90%)である最適な気孔分布を有してもよい。一実施形態では、BET表面積が900〜950m2/gであるケッチェンブラックがカソードの触媒支持体として使用される。触媒は、当業者には既知の様々な方法を使用して支持体に適用することができる。ケッチェンブラックは、例えば、適切な量のプラチナを炭素粒子上に分散させることによって、またはE−tek Companyによって供給されるようなPrototechプロセスによって、プラチナめっきすることができる。Ptナノ粒子を堆積させるため、炭素支持体は、塩化プラチナ酸などのプラチナ先駆物質の水溶液中に分散されてもよく、また、プラチナイオンは、ヒドラジンなどの還元剤を使用して金属状態に還元される。

【0024】

電解質膜は固体高分子電解質(SPE)膜とも称される。電解質は周知のイオン伝導材料であってもよい。そのようなSPE膜はプロトン交換膜(PEM)とも称される。一般的なSPE膜が、米国特許第4,272,353号、米国特許第3,134,697号、および米国特許第5,211,984号に記載されている。

【0025】

電解質膜はイオン交換樹脂膜であってもよい。イオン交換樹脂は、そのポリマー構造にイオン群を含んでもよく、その1つのイオン成分はポリマーマトリックスによって固定または保持され、少なくとも1つの他のイオン成分は、固定された成分と静電気的に関連付けられた可動の交換可能なイオンである。可動イオンが適切な条件下で他のイオンと交換される能力により、これらの材料にイオン交換特性が付与される。

【0026】

イオン交換樹脂は、それらの1つがイオン化した構成成分を含有する複数の成分の混合物を重合することによって準備することができる。陽イオン交換の1つの広範な分類である陽子伝導性樹脂は、いわゆるスルホン酸陽イオン交換樹脂である。スルホン酸膜の場合、陽イオン交換群は、スルホン化によってポリマーバックボーンに結合されたスルホン酸遊離基水和物である。

【0027】

これらのイオン交換樹脂の膜またはシート内への形成も当該分野において周知である。好ましいタイプは、膜構造全体がイオン交換特性を有する過フッ化(perfluorinated)スルホン酸ポリマー電解質である。これらの膜は市販されており、市販のペルフルオロカーボンの一般的な例である陽子伝導性膜は、NAFION(商標)の商標名でE.I.Dupont de Nemours & Co.,から販売されている。別のものはDow Chemicalによって開発された。そのような陽子伝導性膜は、CF2=CFOCF2CF2SO3H、CF2=CFOCF2CF(CF3)OCF2SO3H、およびCF2CF2CF(ORX)CF2CF2(xはSO3HまたはCO2H)の構造のモノマーによって特徴付けられてもよい。NAFION(商標)はフルオロポリマーであり、より具体的には、過フッ化カルボン酸またはスルホン酸のモノマー単位を含むコポリマーである。NAFION(商標)ポリマーおよびポリマー膜は、テトラフルオロエチレンおよびスルホン酸基もしくはカルボン酸基を含有する過フッ化モノマーの共重合によって準備される。過フッ化スルホン酸コポリマーは本発明に好ましい。

【0028】

電気化学燃料電池では、膜14は、可動イオンとしてH+イオンを有する陽イオン透過性かつ陽子伝導性の膜であってもよく、燃料ガスは、メタノール、水素ガス、またはメタノールもしくは水素を含有するガス混合物などの燃料を含む水素である。酸化剤ガスは、酸素、または空気などの酸素含有ガスである。電池全体の反応は水素の水への酸化であり、アノードおよびカソードにおける反応はそれぞれ、H2=2H++2e(アノード)および1/2O2+2H++2e=H2O(カソード)である。

【0029】

様々な実施形態では、電解質膜の厚さは、約10〜約100μm厚、好ましくは約20〜約100μm厚の範囲であってもよい。より厚い膜は、電極の性能低下を引き起こす局部電池作用を軽減する助けとなるが、燃料電池性能がかなり減少することがある。

【0030】

水素が燃料ガスとして使用されるとき、電池全体の反応の生成物は水である。一般的に、生産水は酸素側または空気側の電極であるカソードで排除される。したがって、一般的に、水は単純なフローまたは蒸発によって流出する。しかし、所望に応じて、水が形成されると同時にそれを収集し、電池から取り除いて、いわゆる電極フラッディングを防ぐ手段が提供されてもよい。電池の水を管理することにより、電気化学燃料電池の成功した長期的な動作が可能になることがある。それに関連する水の管理技術および電池設計が、米国特許第5,272,017号および米国特許第5,316,871号に記載されている。酸化剤ガスの湿度レベルの制御、自己調湿設定、ガス流量の調節、および動作温度の慎重な制御が水の管理に使用されてもよい。

【0031】

燃料電池の単一ユニットは、同一出願人による米国特許第5,272,017号および米国特許第6,521,381号に記載されているような、いわゆる膜電極複合体(MEA)を形成することによって作成することができる。次に、そのような膜電極複合体は、参照文献、D.A.Landsman and F.J.Luczak,“Handbook of Fuel cells”,John Wiley and sons(2003)に記載されているように、バイポーラ板と呼ばれる相互接続部によって互いに積み重ねることができる。バイポーラ板は、膜電極複合体の隣接したユニット間の十分な導電率を提供する。バイポーラ板はそれぞれ、さらに、アノード部とカソード部の流れ場を別々に規定する複数のカソード流路およびアノード流路を有する。カソードチャネルは、空気などの酸化剤ガスが入口から出口までカソードの上を流れるようにする流れ場を規定する。同様に、アノードチャネルは、水素などの燃料ガスが入口から出口までアノードの上を流れるようにする流れ場を規定する。流路は、スタンピング、エッチング、鋳型、造形、または当業者に既知の他の方法によって形成することができる。一実施形態では、アノード流路は、アノード部の流れ場容積と流れ場に対して露出されるアノードの幾何学的表面積との比が、約0.01cm〜0.06cmになるように作成される。

【0032】

上述の電池はそれぞれ、さらに、電池から熱を除去するための流れ場プレートに隣接したクーラー、熱を排除するためのラジエータ、および流量制御弁またはオリフィスを含んでもよい。

【0033】

通常の動作中、純水素などの燃料ガスは水素源からアノード流れ場に連続的に供給される。燃料ガスは、燃料電池に入る前に特定の温度まで加熱されてもよい。燃料ガスはまた、電解質膜中の水和レベルを制御するため調湿されてもよい。空気などの酸化剤ガスはカソード流れ場に連続的に供給される。酸化剤ガスは、カソード流れ場に入る前に特定の温度まで加熱されてもよい。酸化剤ガスの湿度および流量は、電解質膜の適切な水和レベルを確保し、かつ望ましくない電極フラッディングを引き起こすカソード上における水の凝縮を防ぐように制御されてもよい。燃料電池の排気によって凝縮した水は、特に燃料電池が高い電流密度および高温で動作する場合、入って来る燃料ガスおよび/または酸化剤ガスに追加の湿度を供給するために使用されてもよい。

【0034】

アノード部内の燃料ガス圧力に応じて燃料電池を停止するため、任意に、燃料ガスの圧力を大気圧のわずかに上まで低減してもよい。そのような工程は、最初にアノード部内の燃料ガス濃度を減少させるが、圧力は依然として空気がアノード部に入るのを防ぐのに十分に高い。この時点では、燃料の主要負荷も任意に分離されてもよく、補助負荷が任意に接続されて、燃料極の電圧とカソード電位を低減してもよい。その結果、空気などの酸化剤ガスは高い圧力でアノード部に迅速に導入される。この空気パージ中、空気/H2前端(front)の滞留時間は0.5秒未満、好ましくは0.05秒程度まで低減されて、アノード流れ場の水素は完全に置き換えられる。前端の滞留時間は、アノード流れ場容積をパージガス流量で割ったものとして規定される。出願人は、従来の厚さ、一般的な触媒担持レベル、および多孔質拡散層の顕著な深さを有するアノードは、そのような速い空気パージプロセスにおいてさえも大量の燃料ガスおよび/または酸化物層を保持することを見出した。アノード中の残留燃料ガスおよび酸化物層は、カソード電位シフトの継続時間および大きさを拡張し、電極の性能低下を引き起こす場合がある。本発明の一実施形態では、アノード部は、薄いアノード層、低い触媒担持、および流れ場容積とアノード表面積の小さな比を含む非常に薄いプロファイルを有する。薄いアノードプロファイルにより、非常に短期間内ですべての水素を非常に効率的に置き換えることが可能になる。その結果、そのような停止プロセス中のカソード電位シフトの継続時間および大きさは大幅に低減される。

【0035】

パージの初期にカソード電位を急速に下げるため、擬似電気負荷が使用されてもよい。カソード電位が下がると、一般的に、擬似電気負荷は不要になる。

停止プロセス中、カソードへの酸化剤ガスフローも適宜調節されてもよい。燃料ガスが依然として大気圧よりも高圧の状態でカソードの空気フローが停止され、アノードへの酸素クロスオーバーを回避するため、カソード流れ場の酸素分圧は開路電位で環境条件まで低減される。次に、アノードが依然として燃料ガスで満たされた状態でカソード電位を0.2V未満に低減するため、スタックは擬似負荷に接続される。次に、カソード電位が擬似負荷によって依然として0.2V未満に保持されたまま、水素が、空気によってアノードから迅速にパージされる。

【0036】

その起動プロセスでは、燃料電池はあらゆる外部負荷から分離され、擬似負荷に接続される。カソードが停滞空気で満たされ、スタックが擬似負荷に接続された状態で、燃料ガス供給源がアノード流れ場に迅速に接続される。燃料ガス供給源の圧力に応じて、燃料圧を上げ、かつ燃料ガスの流量を増加させるため、増圧器が使用されてもよい。このようにして、アノード流れ場内部の空気は燃料ガスと迅速に交換される。水素/空気前端がアノードを完全に通過すると、スタックは擬似負荷から分離され、酸化剤ガスがカソード流れ場に流れ始める。カソードからアノードへの酸化剤ガスのクロスオーバーを回避するため、カソード側の酸化剤ガスは、最初はパージ燃料ガス圧よりも低い圧力に設定されてもよい。スタックはこのとき開路電圧にあり、外部負荷は燃料電池に接続されてもよい。アノード流路の容積は、水素/空気前端および空気/水素前端ができる限り迅速にアノードを通過して、スタックの損傷を最小限に抑えるようにするため、できる限り小さくなるように設計されるべきである。

【0037】

ガスのクロスオーバー、特に電解質膜を介する、または主に一般的にバイポーラ板と縁部の封止部の漏れを介するカソードからアノードへの酸化剤ガスのクロスオーバーは、通常動作中および起動/停止サイクル中の局部電池の形成と電極の性能低下の誘因となる場合がある。本発明の燃料電池はアノードの酸素還元能力および活性を大幅に低減するので、本発明の電池は、ガスのクロスオーバーに対するより大きな耐性という特徴を示す。したがって、本発明による燃料電池は、多数の起動および停止サイクルに耐えるだけでなく、長時間の連続動作にも耐える。

【実施例1】

【0038】

【表1】

【0039】

この実施例では、膜電極複合体(MEA)は、触媒被覆膜(CCM)法としても知られているデカルアプローチ(decal approach)によって作成した。インクはプラチナめっきされた炭素を使用して準備され、その際、炭素支持体はケッチェンブラックとValcan XC−72を等量混合した混合物であった。ケッチェンブラックは、900m2/gのBET表面積(BET表面積の75%は中間細孔面積である)、約8.8のpH、および75Åの平均孔半径を有する。Valcan XC−72炭素は、251m2/gのBET表面積(BET表面積の約52%は中間細孔面積である)、約6.2のpH、および154Åの平均孔半径を有する。4つの社内実験のうち3つにおいて、アノードとカソードは両方とも同じ混合炭素支持体を使用した。アノードにおける表面積がより小さい支持体の効果を検討するため、黒鉛化Black Pearls炭素(BET表面積約200m2/g)上に分散させたプラチナを、この実施例では4つの社内MEA実験に対して調査した。

【0040】

薄膜MEA12は、Nafion膜のどちらかの側にアノードおよびカソードのデカルコマニアを熱圧することによって準備した。Toray製の拡散媒体を使用して、MEAを有する電池を組み立てた。MEAは、80℃および圧力150kPaで、アノードおよびカソードにおいて相対湿度100%の入口ガスの下で調節した。0.6V、0.85V、および開路電圧で調節した後、30℃で水素吸着法を使用してPt表面積を測定した。次に、66%の入口ガスRH、80℃、および150kPaで水素/空気分極曲線を測定した。0.1〜1.5A/cm2の範囲の様々な定電流密度で電池電圧を測定した。

【0041】

図6A〜Cは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフである。カソード電位スパイクは約700ms以内に生じた。図7A〜Bは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。図6A〜Cおよび7A〜Bに示される基準電極測定用のMEAは、触媒被覆拡散媒体(CCDM)法を使用して準備した。この方法では、触媒インクは、触媒添加炭素と5%のNAFION溶液(Solution Technologyから入手)を混合することによって準備した。インクは、30%(重量パーセント)のt−ブタノールまたは水のどちらかを使用して必要な程度まで薄めた。触媒添加炭素は、TKK(田中貴金属工業株式会社)によって供給されたValcan XC−72R炭素上に50%プラチナ(Pt)触媒を分散させたものであった。NAFION含量は20〜50%の範囲であった。次に、インクをToray製の炭素シートで被覆して、ブラシをかけてアノードとカソードを作ることにより所望のPt担持を得た。次に、コーティングを90〜95℃で30分間乾燥させて、アルコールを除去した。次に、Nafionファイバープローブを被覆した炭素シートに取り付け、120℃で5分間または150℃で1分間、70.3〜140.6kg/cm2(1000〜2000lb/in2)の圧縮負荷でシートをNafion112膜に熱圧した。これにより、膜の2つの向かい合った主要表面それぞれに薄膜電極を作成し、電極は少なくとも部分的に膜に埋め込まれていた。膜電極複合体(MEA)は、炭素シート拡散媒体を除いて約70〜80ミクロンの全厚を有し、少なくとも部分的に膜に埋め込まれた電極の薄膜構造と一致した。MEAは、膜厚の変動がわずかでしかなく、厚さが大きく変動することなく良好な付着性が達成されることを実証した。

【0042】

結果として得られるMEAは、約5〜10μmのアノード厚さ、30nmの炭素粒子サイズ、10〜15μmのカソード厚さを有する。純水素が燃料ガスとして使用され、空気が酸化剤ガスとして使用される。

【0043】

50cm2の小型電池を用いて起動/停止試験を行ったが、その結果は表1に列挙されている。小型電池を停止する場合、電池負荷を最初に分離し、カソードの空気フローを停止した。80℃および66%RHの入口条件でH2をパージするため、空気をアノードに通過させた。これらの吸気条件はアノードとカソードの両方で維持された。空気パージ前端の滞留時間は0.26秒であり、また、これは加速された起動/停止試験であったので、電池の損傷を防ぐための擬似負荷はなかった。電池がアノードとカソードの両方において空気で満たされれば、停止手順は完了する。小型電池を起動するため、カソードが停滞空気で満たされた状態で、かつ擬似負荷に接続せずに燃料ガスをアノードに通過させた。H2/空気前端の滞留時間は停止の場合と同じであり、すなわち0.26秒であった。空気がアノードから完全にパージされており、かつ空気がカソードに流れていれば、停止/起動手順は完了した。電池は、上述したように1000起動/停止サイクル稼動させ、電池電圧を、アノードとカソードの両方において、80℃、66%の入口RHで起動/停止の前後に測定した。動作圧力は、電池電圧の測定中、150kPaの絶対値に設定した。起動/停止手順後の電池の平均電圧低下は、電池電圧損失の合計を1000起動/停止サイクルで割ることによって得られた。

【0044】

燃料電池電極の性能低下は、燃料電池が0.2A/cm2または0.8A/cm2で動作したとき、1000起動/停止サイクル後の平均電池電圧降下によって測定された。結果は表1に要約されている。

【実施例2】

【0045】

炭素支持体のプラチナ担持を50重量%から20重量%にさらに低減した以外は、実施例1に記載したようにCCMタイプのMEAを準備した。アノードPt担持はカソードにおける担持の1/8である。燃料電池性能の低下を測定したが、その結果は表1の第4行に要約されている。

(比較例A)

アノードのPt担持がカソードと同じ0.4mg/cm2である以外は、実施例1に記載したように同様のCCMタイプのMEAを準備した。アノード厚さは約10〜15μmであり、カソードと同じである。電極の性能低下は実施例1に記載したのと同じ方法で測定し、その結果は表1に表されている。表1の第2行の結果から分かるように、アノードのそのような高い触媒担持は電池の起動および停止サイクル中の電極の性能低下に大幅に寄与した。

(比較例B)

市販のMEAはW.L.Goreから得られた(Gore 5510 MEA)。MEAは、0.4mg/cm2の比較的高いアノードPt担持を有する。したがって、酸素還元能力および活性は高い。その結果、表1の第1行の性能低下結果に示されるように、そのような燃料電池の電極の性能低下は顕著である。

(比較例C)

アノードの炭素支持体が黒鉛化Black Pearls炭素(GrC)であり、カソードの炭素支持体が同じ混合炭素であった以外は、実施例1に記載したようにCCMタイプのMEAを準備した。炭素支持体上のプラチナ重量パーセントは、アノードおよびカソードで同じ50重量%であった。アノードPt担持はカソードの担持のわずかに1/8であり、還元はアノード厚さを低減することによって達成された。燃料電池性能の低下を測定したが、その結果は表1の第5行に要約されている。

(比較例D)

アノードのPt担持が0.05mg/cm2であり、電極の厚さを低減することによってそれを達成した以外は、実施例1に記載したように同様のCCMタイプのMEAを準備した。カソードPt担持は一定に保持され、触媒支持体は両方の電極において同じ混合炭素支持体であった。燃料電池性能の低下を測定したが、その結果は表1の第3行に要約されている。

(比較例E)

CCDMタイプの燃料電池MEAを実施例1に記載した方法にしたがって準備した。それに加えて、アノードにおける水素および空気のパージ中の局所的な電位シフトを監視するため、このMEAでは、Nafion毛細管プローブを電極に取り付けた。燃料電池は、約9.6cm2の電極面積および0.9mg/cm2のPt担持を有していた。Vulcan XC−72炭素支持体および50μmのNafion膜を使用した。電池は、給湿したガスを使用して25℃および常気圧で動作した。アノードは50mL/分の水素ガス流量を有し、カソードは300mL/分の空気流量を有していた。飽和カロメル電極を外部基準電極として使用した。

【0046】

最初に、アノードとカソードの両方を300mL/分の給湿空気フロー下で維持して、MEAにおける開回路空気/空気電位を確立した。起動過渡現象を記録するため、アノードへの空気フローを停止し、また、アノード区画が停滞空気で満たされた状態で、50mL/分で水素フローを導入してアノードの空気をパージした。停止過渡現象を記録するため、アノードへの水素フローを停止し、また、アノードが停滞水素で満たされた状態で、300mL/分で空気フローを導入してアノード区画の水素をパージした。アノードにおけるガスパージ中のアノードおよびカソードの電位・時間応答を記録した。

【0047】

電池起動中のカソード電位、アノード電位、および電池電圧は、図6A〜Cに示される。図6A〜Cに明確に示されるように、カソード電位は700ms以内に1.0Vから約1.5Vまで上昇した。起動中のカソードにおけるそのような高電位スパイクは電極の性能低下の原因である。アノードの高いPt担持による高い酸素還元能力および活性は、カソードのそのような高い電位シフトに寄与する主要因である。起動中のそのような電位シフトの速い速度にも留意されたい。従来の燃料電池の流れ場の残留ガスを完全にパージすることは困難なので、速いパージのみでは、燃料電池の起動および停止サイクル中の電極の性能低下の問題は解決されない。

【実施例3】

【0048】

Pt担持がアノードで0.07mg/cm2であり、カソードで0.64mg/cm2であった以外は、実施例1に記載したように、Nafion毛細管プローブがカソードに取り付けられた同様のCCDMタイプのMEAを準備した。アノードおよびカソードの炭素支持体はVulcan XC−72であった。起動および停止手順は、比較例Dにおいて上述したのと同じであった。MEAは、50μmのNafion膜および面積9.6cm2の電極を使用した。ガス流量は、50 mL/分(水素)および300 mL/分(空気)であった。水素基準電極用のNAFIONプローブは電極の縁部付近に位置していた。

(比較例F)

アノードおよびカソードのPt担持が両方とも0.64mg/cm2である以外は、実施例3に記載したように同様のCCDMタイプのMEAを準備した。

【0049】

図7A〜Bに示されるように、アノードにおける水素パージ中の比較例Dのカソードの電位シフトは1.03Vから1.57Vであり、アノードがより低いPt担持を有していた実施例3のカソードにおける1.03Vから1.12Vへの電位シフトに比べて9倍、すなわち450mV改善された。図7はまた、アノードが水素を除去するために空気でパージされたとき、アノードにおける0.05Vから1.0Vへの電位シフトによって、恐らくは電極上の局部電池の位置が変わることに起因してカソード電位が低くなることを示している。電位シフトの大きさの改善は、空気パージ中にも観察される(比較例Dの高いPt担持のアノードの場合、アノードの水素を空気でパージしている間の電位シフトは1.01Vから0.55Vであり、実施例3の低いPt担持のアノードの場合の1.01Vから0.74Vに比べて190mVの改善である)。電位シフトのそのような逆転は、アノードにおける何らかのガスパージ(水素または空気)中にプローブがカソードの縁部付近から中央に動かされたときにも観察される。正の電位シフトは炭素電池を示してもよく、より低い電位シフトは酸素還元電池を示してもよい。このエッジ効果は、カソードで使用される高い空気流量によって拡大されてもよく、それが、過剰な酸素のクロスオーバーによって、アノードにおける酸素が密な領域を縁部付近に優先的に作ってもよい。したがって、ガスパージ中のカソード上の炭素酸化および酸素還元電池の場所は、電池のパラメータ、ガス流量、ガスのクロスオーバー率、および電極中間相における局所的な電位変化に応じて決まってもよい。

【0050】

本発明の実施形態の上記の記載は事実上代表例に過ぎず、それらの変形例は本発明の趣旨および範囲から逸脱しないものと見なされる。

【技術分野】

【0001】

本開示は、一般に、燃料電池、ならびに燃料電池を起動および停止させるプロセスに関する。

【背景技術】

【0002】

適切に停止または起動されなかった燃料電池は、炭素腐食および触媒表面積の損失によって、大幅に電極性能が低下してしまう場合がある。燃料電池を停止させる単純で安価な1つの方法は、アノード流れ場の燃料ガスをパージすることである。アノード流れ場の燃料ガスをパージするために空気が使用される場合、燃料ガスが完全に置き換えられるまで、そのような交換中、アノード流れ場には空気が密な領域と水素が密な領域とがある。その結果、水素が密な領域における水素酸化と酸素が密な領域における酸素還元とを伴う局部電気化学電池がアノード部内に作られる。そのような局部電池の形成により、カソードが仲介する間接的経路によって、アノードの2つの領域間の電解質層において陽子イオンの移動が生じる。したがって、アノード上の局部電池によって、酸素還元および炭素酸化を伴う別の局部電池がカソード上の対応する領域の両端間に形成される。そのような局部電池の形成およびその対応する電気化学反応は図1に示される。局部電池の形成によって、カソードの電位が0.6〜0.8V程度上昇し、1.6〜1.8V(RHE)となる。アノード上の酸素還元反応およびカソード上の炭素酸化反応は、触媒表面積の損失および炭素腐食の原因であると考えられる。触媒活性の損失および支持材料の腐食は、起動および停止中の燃料電池における電極の性能低下の2つの重要な形態である。そうでなければ長期間連続して稼動することができる燃料電池は、電極の性能低下によって、限定された数の起動/停止サイクル後、その電力を大量に失う場合がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,013,617号

【特許文献2】米国特許第5,045,414号

【特許文献3】米国特許出願公開公報US2003/0134164

【特許文献4】米国特許出願公開公報US2003/0134165

【特許文献5】米国特許第6,855,453号

【特許文献6】米国特許第5,272,017号

【特許文献7】米国特許第6,521,381号

【特許文献8】米国特許第4,272,353号

【特許文献9】米国特許第3,134,697号

【特許文献10】米国特許第5,211,984号

【特許文献11】米国特許第5,316,871号

【非特許文献】

【0004】

【非特許文献1】D.A.Landsman and F.J.Luczak,“Handbook of Fuel cells”,John Wiley and sons(2003)

【発明の概要】

【発明が解決しようとする課題】

【0005】

カソードの電位シフトを軽減するため、窒素などの不活性ガスを使用すること、ならびに補助負荷を使用することが、米国特許第5,013,617号および米国特許第5,045,414号に開示されている。燃料電池には多数の起動/停止サイクルが課せられるので、不活性ガスの使用は、追加の不活性ガス供給源および接続の要件の理由から、実用的でも経済的でもない。停止中に空気パージを使用することが、米国特許出願公開公報US2003/0134164に開示されている。起動中に水素燃料をパージする方法は、米国特許出願公開公報US2003/0134165に開示された。アノード排気再循環ループを使用することは、米国特許第6,514,635号に開示された。上記のプロセスのいずれも、全電極にわたって瞬間的かつ完全な燃料ガスの交換を提供しない。水素が密な領域と酸素が密な領域とが、起動サイクルおよび停止サイクルにおいて依然として共存する。局部電池の形成と電極の性能低下は依然として生じる。

【0006】

起動および停止中の電極の性能低下の問題を緩和する、アノードとカソード上の触媒の変更は、米国特許第6,855,453号に開示されている。そのような変更は、局部電池によって引き起こされる性能低下を完全には防がないが、軽減することができる。しかし、触媒変更は通常コストを増大させ、また、燃料電池の動作効率に悪影響を及ぼすことがある。

【0007】

さらに、カソードからアノードまでの酸素のクロスオーバーは、水素の欠乏と局部電池の形成を引き起こして、同様の形で大幅な電極の性能低下をもたらす場合がある。安価で実用的な方策を使用して、燃料電池電極の性能低下を飛躍的に軽減することが必要とされている。

【課題を解決するための手段】

【0008】

本発明の一実施形態では、多数の起動および停止サイクルの後における電極の性能低下が最小限である燃料電池が提供される。燃料電池は、酸素還元活性および能力が非常に低く、表面処理に対する能力が低く、また、燃料ガスと酸化剤ガスの速い交換ならびに低い酸素貯蔵能力のためアノードプロファイルが薄い、アノードを備える。

【0009】

本発明の別の実施形態では、電極の性能低下を制御するため、起動および停止中のカソードの電位シフトを最小限に抑える方法は、薄いアノードプロファイルおよび適切な材料設計を使用することにより、酸素および他の表面種を貯蔵および還元する能力が低いアノードと、触媒担持と厚さがより高いカソードとを有する燃料電池を構築する工程と、停止中にアノードを介して酸化剤ガスを急速に流して燃料ガスを交換し、起動中に燃料ガスを急速に流して酸化剤ガスを置き換える工程とを含む。

【0010】

本発明の他の代表的な実施形態は、以下に提供される詳細な説明から明らかになるであろう。詳細な説明および特定の実施例は、本発明の代表的な実施形態を開示するが、単に例示目的のものであり、本発明の範囲を限定するものではないことを理解されたい。

【0011】

本発明の代表的な実施形態は、詳細な説明および添付図面からさらに十分に理解されるであろう。

【図面の簡単な説明】

【0012】

【図1】起動および停止サイクル中にアノードおよびカソード両方の上に形成される電気化学燃料電池および局部電池の概略図である。

【図2】本発明の一実施形態による、停止プロセス中の、アノードの構成材料としてプラチナめっきされた炭素を使用した膜電極複合体の断面図である。

【図3】起動プロセス中の図2と同様の膜電極複合体の図である。

【図4】本発明の一実施形態による、起動プロセス中の膜電極複合体の断面図であり、アノード触媒は直接蒸着されている。

【図5】停止プロセス中の図4の同じ燃料膜電極複合体の図である。

【図6】図6Aは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。図6Bは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。図6Cは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフであり、カソード電位スパイクは約700ms以内に生じている。

【図7】図7Aは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。図7Bは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。

【発明を実施するための形態】

【0013】

以下の実施形態の記載は、事実上代表例に過ぎず、請求される発明、その応用、または用途をいかなる形でも限定するものではない。

図2〜5に示されるように、電気化学電池は、アノード部10、カソード部12、およびアノード部とカソード部を分離する電解質膜14を含む。電解質膜14はまた、アノード10とカソード12の間にイオン伝導性の接続を提供する。アノード部10は、厚さAと、通常動作においてアノード表面の少なくとも一部と接触している燃料ガスの流れ場とを有するアノード16を含む。カソード部12は、厚さBと、通常動作においてカソード表面の少なくとも一部と接触している酸化剤ガスの流れ場とを有するカソード18を含む。アノード16およびカソード18は両方とも、触媒および支持体を含む。

【0014】

一実施形態では、燃料電池は、酸素の還元と貯蔵および表面処理の非常に低い能力を有するアノードを含む。典型的な実施形態では、アノード16は、表面積が小さな炭素支持体、非常に低い触媒担持、小さな触媒比表面積、および薄いプロファイルを有するものとして特徴付けられる。これらのパラメータの役割は、起動および停止プロセス中に流れる電荷の以下の現象学的解析によって説明することができる。Qが、電極の性能低下を軽減するため最小限に抑えられなければならない局部電池作用によって生成される総カソード電荷である場合、

Q=Qnf+Qf (1)

式中、Qnfは、非ファラデー電荷(表面処理、例えば、Pt上のOHの吸着、電極および支持体の二重層荷電などによる)、Qfは、電極の酸素還元能力によって決まる、アノードにおける酸素還元反応による電荷である。Sを電極比表面積の合計(触媒および支持体)、SHADをPt上の水素吸着(HAD)面積(cm2/mgPtとして表される)、qsを表面処理による単位電極比表面積当たりの電荷密度(μC/cm2s)、Lを総アノード触媒(Pt)担持mgPt、Tをアノード内の酸素密度をゼロに減少させるまでの遷移時間(酸素貯蔵能力によって決まる)として定義すると、式(1)は次式のように記述することができる。

【0015】

【数1】

【0016】

式中、icsは、過渡期間中の時間および電位に依存する特定のカソード電流密度(μA/cm2Pt)である。一連のパラメータは単純化のために使用される。Pt担持の重量%を減少させることで、Lが減少し、icsも減少する。触媒支持体のBET面積を減少させることで、S、SHAD、および酸素貯蔵能力が減少し、それによって遷移時間Tが減少する。最終的に、電極の厚さを減少させることで、酸素貯蔵能力が低減され、Tが減少し、Pt担持Lが減少し、総電極面積Sも低減される。一方、燃料電池のカソード18は、表面積が大きな炭素支持体、より大きな電極厚さ、およびより高い触媒担持を有するものとして特徴付けられる。そのようなアノード16およびカソード18特性を有する燃料電池は、起動および停止サイクル中にカソード電位が大きくシフトする傾向は非常に低いが、高い動作電流密度を維持する。それに加えて、アノード部の薄いプロファイルにより、非常に早く完全な燃料ガスと酸化剤ガスの交換が可能になる。したがって、局部電池の形成によるカソード電位シフトの継続時間を有効に低減するため、アノード側で非常に速いパージを達成することができる。燃料電池は、その電極の性能が大幅に低下することなく、数百の、さらには数千の起動および停止サイクルに耐えることができる。

【0017】

燃料電池のアノードは、少なくとも触媒および触媒支持体を含んでもよい。触媒は、十分に高い活性と燃料ガス酸化の反応速度とを提供する。触媒は、好ましくはプラチナ族金属であるが、合金、ならびにプラチナとイリジウム、ロジウム、パラジウム、レニウム、ルテニウム、金、銀、ニッケル、コバルト、クロム、チタン、タングステン、およびシリコンなどの他の金属との混合物も使用されてもよい。プラチナ族金属の合金または金属混合物は、アノードの酸素還元活性および能力を低減するのを助けてもよい。触媒支持体は、250m2/g未満の比較的小さな表面積を有する不活性な導電体である。典型的な実施形態では、触媒支持体は、好ましくは黒鉛化炭素を使用して、約20〜約150m2/gのBET(ブルナウアー、エメット、テラー)表面積を有する炭素を含む。そのような小さな表面積の炭素の例としては、表面積が64〜70m2/gのアセチレンブラック、表面積が約80m2/gの黒鉛化Vulcan、および表面積が約20m2/gのグラファイト支持体が挙げられる。炭素は、好ましくは、約0.02〜0.3μmの粒径を有する微粒子の形態である。そのような範囲の小さな粒径により、非常に薄く、かつそれにもかかわらず十分に機能的なアノードを製作することが可能になる。触媒支持体はさらに、限定された内部気孔および孔径分布を有する。

【0018】

アノード触媒は、電解質膜の一方の面上のアノードに組み込む前に、最初に触媒支持体に適用して、いわゆるプラチナめっき炭素を形成することができる。触媒は、例えば、適切な還元剤を用いて触媒前駆体を含有する溶液から沈殿させることにより、炭素支持体上に分散させることができる。そのような方法の1つが、同一出願人による米国特許第5,272,017号に例証されている。触媒は、触媒支持体が炭素シート集電装置に適用された後に堆積させることもできる。触媒は、例えば、スパッタリング、化学蒸着法、プラズマ蒸着法、レーザーアブレーションなどの蒸着方法によって、そのような電極複合体に適用することができる。そのような1つの方法が、同一出願人による米国特許第6,521,381号に例証されている。アノードの触媒担持は、約0.002〜約0.1mg/cm2、約0.01〜約0.05mg/cm2、約0.02〜0.07mg/cm2の範囲、またはそれらの間の範囲であることができる。アノード触媒担持は、カソードの触媒担持の50、40、35、30、25、20、15、または10重量%未満であってもよい。プラチナめっき炭素がアノード上に使用される一実施形態では、そのような炭素支持体の触媒担持は、支持体および触媒の約1〜約50重量%、約10〜約40重量%、約10〜約20重量%の範囲、またはそれらの間の範囲であることができる。アノードのそのような低レベルのプラチナ担持により、驚くほど十分な電流密度(80℃、RH66%、および圧力150kPaの水素/空気に対して、0.5Vで1.5A/cm2)が提供されるとともに、起動および停止サイクル中のアノード上の酸素還元活性および能力、ならびにカソード上の電位シフトが飛躍的に抑制される。アノード触媒の比表面積は、低いBET面積の支持体上に触媒を堆積させることによって低下させることができる。したがって、50重量%のPtを黒鉛化炭素上に堆積させ、電極の厚さを低減することにより、表1に示されるように、より小さいアノード表面積に結び付く場合がある。

【0019】

燃料電池のアノードは、速いガス交換を促進し、かつ低い酸素貯蔵および還元能力を得るため、非常に薄いプロファイルを有するように作成される。薄いプロファイルは、薄い電極厚さ、比較的低い電極孔隙率、アノード流れ場容積とアノード表面積の低い比などの特性を含んでもよい。アノード厚さは、触媒担持を約0.01〜0.07mg/cm2まで低減し、0.02〜0.1μmの粒径を有する炭素支持体を選択し、かつ単位面積当たりの触媒支持体の量を0.05〜1mg/cm2まで低減することによって、約1.5〜5μm、約1〜10μm、または約2〜約5μmまで低減することができる。それに加えて、アノード流れ場容積とアノード表面積の低い比により、ガスパージ時間を大幅に低減し、パージ効率を増加させ、その結果、カソード電位シフトの継続時間および起こりうる電極の性能低下を低減することができる。アノード流れ場容積とアノード電極面積との比は、0.01cm〜0.06cm、好ましくは0.03cm〜0.05cmの範囲であることができる。

【0020】

アノードの酸素還元能力および活性は、燃料電池の電流密度を減少させることなく、酸素還元反応(ORR)に特異的な触媒活性を低下させることによって、さらに低減されてもよい。ORR特異的な活性は、通常、薄膜回転円盤電極または膜/電極複合体を使用して、0.9V(RHE)で測定される。Ptが40〜50重量%の担持で非晶質炭素上に分散される場合、200μA/cm2Pt、Pt担持が25重量%未満、もしくはPtが黒鉛化炭素上に分散される場合、100μA/cm2Pt未満の典型的な値を有する。

【0021】

アノードの組成および設計とは対照的に、カソードは、より高い触媒担持、より大きな厚さ、および大きな表面積の支持体を有してもよい。

カソード触媒は、プラチナ族金属、合金、または金属混合物を含んでもよい。合金および混合物は、プラチナ、イリジウム、ロジウム、パラジウム、レニウム、ルテニウム、金、銀、およびニッケルといった代表的な金属の2つ以上を組み合わせることによって形成することができる。一実施形態では、カソードの触媒担持は約0.1mg/cm2〜約0.4mg/cm2の範囲である。別の実施形態では、カソードの触媒担持は約0.15〜約0.3mg/cm2の範囲である。

【0022】

本発明の一実施形態では、燃料電池のカソードの厚さは約10μm〜約15μmの範囲であってもよい。一実施形態では、カソードの厚さは対応するアノードの厚さの少なくとも2倍であるように選択される。そのような厚さは、適切な量の触媒担持、炭素支持体、および炭素支持体のBET面積を使用することによって制御することができる。一実施形態では、炭素支持体の担持は40〜70重量%であってもよい。

【0023】

カソードは、大きな表面積を有する触媒支持体を含む。カソードのBET表面積は、100〜約3,000m2/g、好ましくは100〜1,000m2/gの範囲であることができる。カソード支持体はまた、主に中間細孔(80〜90%)である最適な気孔分布を有してもよい。一実施形態では、BET表面積が900〜950m2/gであるケッチェンブラックがカソードの触媒支持体として使用される。触媒は、当業者には既知の様々な方法を使用して支持体に適用することができる。ケッチェンブラックは、例えば、適切な量のプラチナを炭素粒子上に分散させることによって、またはE−tek Companyによって供給されるようなPrototechプロセスによって、プラチナめっきすることができる。Ptナノ粒子を堆積させるため、炭素支持体は、塩化プラチナ酸などのプラチナ先駆物質の水溶液中に分散されてもよく、また、プラチナイオンは、ヒドラジンなどの還元剤を使用して金属状態に還元される。

【0024】

電解質膜は固体高分子電解質(SPE)膜とも称される。電解質は周知のイオン伝導材料であってもよい。そのようなSPE膜はプロトン交換膜(PEM)とも称される。一般的なSPE膜が、米国特許第4,272,353号、米国特許第3,134,697号、および米国特許第5,211,984号に記載されている。

【0025】

電解質膜はイオン交換樹脂膜であってもよい。イオン交換樹脂は、そのポリマー構造にイオン群を含んでもよく、その1つのイオン成分はポリマーマトリックスによって固定または保持され、少なくとも1つの他のイオン成分は、固定された成分と静電気的に関連付けられた可動の交換可能なイオンである。可動イオンが適切な条件下で他のイオンと交換される能力により、これらの材料にイオン交換特性が付与される。

【0026】

イオン交換樹脂は、それらの1つがイオン化した構成成分を含有する複数の成分の混合物を重合することによって準備することができる。陽イオン交換の1つの広範な分類である陽子伝導性樹脂は、いわゆるスルホン酸陽イオン交換樹脂である。スルホン酸膜の場合、陽イオン交換群は、スルホン化によってポリマーバックボーンに結合されたスルホン酸遊離基水和物である。

【0027】

これらのイオン交換樹脂の膜またはシート内への形成も当該分野において周知である。好ましいタイプは、膜構造全体がイオン交換特性を有する過フッ化(perfluorinated)スルホン酸ポリマー電解質である。これらの膜は市販されており、市販のペルフルオロカーボンの一般的な例である陽子伝導性膜は、NAFION(商標)の商標名でE.I.Dupont de Nemours & Co.,から販売されている。別のものはDow Chemicalによって開発された。そのような陽子伝導性膜は、CF2=CFOCF2CF2SO3H、CF2=CFOCF2CF(CF3)OCF2SO3H、およびCF2CF2CF(ORX)CF2CF2(xはSO3HまたはCO2H)の構造のモノマーによって特徴付けられてもよい。NAFION(商標)はフルオロポリマーであり、より具体的には、過フッ化カルボン酸またはスルホン酸のモノマー単位を含むコポリマーである。NAFION(商標)ポリマーおよびポリマー膜は、テトラフルオロエチレンおよびスルホン酸基もしくはカルボン酸基を含有する過フッ化モノマーの共重合によって準備される。過フッ化スルホン酸コポリマーは本発明に好ましい。

【0028】

電気化学燃料電池では、膜14は、可動イオンとしてH+イオンを有する陽イオン透過性かつ陽子伝導性の膜であってもよく、燃料ガスは、メタノール、水素ガス、またはメタノールもしくは水素を含有するガス混合物などの燃料を含む水素である。酸化剤ガスは、酸素、または空気などの酸素含有ガスである。電池全体の反応は水素の水への酸化であり、アノードおよびカソードにおける反応はそれぞれ、H2=2H++2e(アノード)および1/2O2+2H++2e=H2O(カソード)である。

【0029】

様々な実施形態では、電解質膜の厚さは、約10〜約100μm厚、好ましくは約20〜約100μm厚の範囲であってもよい。より厚い膜は、電極の性能低下を引き起こす局部電池作用を軽減する助けとなるが、燃料電池性能がかなり減少することがある。

【0030】

水素が燃料ガスとして使用されるとき、電池全体の反応の生成物は水である。一般的に、生産水は酸素側または空気側の電極であるカソードで排除される。したがって、一般的に、水は単純なフローまたは蒸発によって流出する。しかし、所望に応じて、水が形成されると同時にそれを収集し、電池から取り除いて、いわゆる電極フラッディングを防ぐ手段が提供されてもよい。電池の水を管理することにより、電気化学燃料電池の成功した長期的な動作が可能になることがある。それに関連する水の管理技術および電池設計が、米国特許第5,272,017号および米国特許第5,316,871号に記載されている。酸化剤ガスの湿度レベルの制御、自己調湿設定、ガス流量の調節、および動作温度の慎重な制御が水の管理に使用されてもよい。

【0031】

燃料電池の単一ユニットは、同一出願人による米国特許第5,272,017号および米国特許第6,521,381号に記載されているような、いわゆる膜電極複合体(MEA)を形成することによって作成することができる。次に、そのような膜電極複合体は、参照文献、D.A.Landsman and F.J.Luczak,“Handbook of Fuel cells”,John Wiley and sons(2003)に記載されているように、バイポーラ板と呼ばれる相互接続部によって互いに積み重ねることができる。バイポーラ板は、膜電極複合体の隣接したユニット間の十分な導電率を提供する。バイポーラ板はそれぞれ、さらに、アノード部とカソード部の流れ場を別々に規定する複数のカソード流路およびアノード流路を有する。カソードチャネルは、空気などの酸化剤ガスが入口から出口までカソードの上を流れるようにする流れ場を規定する。同様に、アノードチャネルは、水素などの燃料ガスが入口から出口までアノードの上を流れるようにする流れ場を規定する。流路は、スタンピング、エッチング、鋳型、造形、または当業者に既知の他の方法によって形成することができる。一実施形態では、アノード流路は、アノード部の流れ場容積と流れ場に対して露出されるアノードの幾何学的表面積との比が、約0.01cm〜0.06cmになるように作成される。

【0032】

上述の電池はそれぞれ、さらに、電池から熱を除去するための流れ場プレートに隣接したクーラー、熱を排除するためのラジエータ、および流量制御弁またはオリフィスを含んでもよい。

【0033】

通常の動作中、純水素などの燃料ガスは水素源からアノード流れ場に連続的に供給される。燃料ガスは、燃料電池に入る前に特定の温度まで加熱されてもよい。燃料ガスはまた、電解質膜中の水和レベルを制御するため調湿されてもよい。空気などの酸化剤ガスはカソード流れ場に連続的に供給される。酸化剤ガスは、カソード流れ場に入る前に特定の温度まで加熱されてもよい。酸化剤ガスの湿度および流量は、電解質膜の適切な水和レベルを確保し、かつ望ましくない電極フラッディングを引き起こすカソード上における水の凝縮を防ぐように制御されてもよい。燃料電池の排気によって凝縮した水は、特に燃料電池が高い電流密度および高温で動作する場合、入って来る燃料ガスおよび/または酸化剤ガスに追加の湿度を供給するために使用されてもよい。

【0034】

アノード部内の燃料ガス圧力に応じて燃料電池を停止するため、任意に、燃料ガスの圧力を大気圧のわずかに上まで低減してもよい。そのような工程は、最初にアノード部内の燃料ガス濃度を減少させるが、圧力は依然として空気がアノード部に入るのを防ぐのに十分に高い。この時点では、燃料の主要負荷も任意に分離されてもよく、補助負荷が任意に接続されて、燃料極の電圧とカソード電位を低減してもよい。その結果、空気などの酸化剤ガスは高い圧力でアノード部に迅速に導入される。この空気パージ中、空気/H2前端(front)の滞留時間は0.5秒未満、好ましくは0.05秒程度まで低減されて、アノード流れ場の水素は完全に置き換えられる。前端の滞留時間は、アノード流れ場容積をパージガス流量で割ったものとして規定される。出願人は、従来の厚さ、一般的な触媒担持レベル、および多孔質拡散層の顕著な深さを有するアノードは、そのような速い空気パージプロセスにおいてさえも大量の燃料ガスおよび/または酸化物層を保持することを見出した。アノード中の残留燃料ガスおよび酸化物層は、カソード電位シフトの継続時間および大きさを拡張し、電極の性能低下を引き起こす場合がある。本発明の一実施形態では、アノード部は、薄いアノード層、低い触媒担持、および流れ場容積とアノード表面積の小さな比を含む非常に薄いプロファイルを有する。薄いアノードプロファイルにより、非常に短期間内ですべての水素を非常に効率的に置き換えることが可能になる。その結果、そのような停止プロセス中のカソード電位シフトの継続時間および大きさは大幅に低減される。

【0035】

パージの初期にカソード電位を急速に下げるため、擬似電気負荷が使用されてもよい。カソード電位が下がると、一般的に、擬似電気負荷は不要になる。

停止プロセス中、カソードへの酸化剤ガスフローも適宜調節されてもよい。燃料ガスが依然として大気圧よりも高圧の状態でカソードの空気フローが停止され、アノードへの酸素クロスオーバーを回避するため、カソード流れ場の酸素分圧は開路電位で環境条件まで低減される。次に、アノードが依然として燃料ガスで満たされた状態でカソード電位を0.2V未満に低減するため、スタックは擬似負荷に接続される。次に、カソード電位が擬似負荷によって依然として0.2V未満に保持されたまま、水素が、空気によってアノードから迅速にパージされる。

【0036】

その起動プロセスでは、燃料電池はあらゆる外部負荷から分離され、擬似負荷に接続される。カソードが停滞空気で満たされ、スタックが擬似負荷に接続された状態で、燃料ガス供給源がアノード流れ場に迅速に接続される。燃料ガス供給源の圧力に応じて、燃料圧を上げ、かつ燃料ガスの流量を増加させるため、増圧器が使用されてもよい。このようにして、アノード流れ場内部の空気は燃料ガスと迅速に交換される。水素/空気前端がアノードを完全に通過すると、スタックは擬似負荷から分離され、酸化剤ガスがカソード流れ場に流れ始める。カソードからアノードへの酸化剤ガスのクロスオーバーを回避するため、カソード側の酸化剤ガスは、最初はパージ燃料ガス圧よりも低い圧力に設定されてもよい。スタックはこのとき開路電圧にあり、外部負荷は燃料電池に接続されてもよい。アノード流路の容積は、水素/空気前端および空気/水素前端ができる限り迅速にアノードを通過して、スタックの損傷を最小限に抑えるようにするため、できる限り小さくなるように設計されるべきである。

【0037】

ガスのクロスオーバー、特に電解質膜を介する、または主に一般的にバイポーラ板と縁部の封止部の漏れを介するカソードからアノードへの酸化剤ガスのクロスオーバーは、通常動作中および起動/停止サイクル中の局部電池の形成と電極の性能低下の誘因となる場合がある。本発明の燃料電池はアノードの酸素還元能力および活性を大幅に低減するので、本発明の電池は、ガスのクロスオーバーに対するより大きな耐性という特徴を示す。したがって、本発明による燃料電池は、多数の起動および停止サイクルに耐えるだけでなく、長時間の連続動作にも耐える。

【実施例1】

【0038】

【表1】

【0039】

この実施例では、膜電極複合体(MEA)は、触媒被覆膜(CCM)法としても知られているデカルアプローチ(decal approach)によって作成した。インクはプラチナめっきされた炭素を使用して準備され、その際、炭素支持体はケッチェンブラックとValcan XC−72を等量混合した混合物であった。ケッチェンブラックは、900m2/gのBET表面積(BET表面積の75%は中間細孔面積である)、約8.8のpH、および75Åの平均孔半径を有する。Valcan XC−72炭素は、251m2/gのBET表面積(BET表面積の約52%は中間細孔面積である)、約6.2のpH、および154Åの平均孔半径を有する。4つの社内実験のうち3つにおいて、アノードとカソードは両方とも同じ混合炭素支持体を使用した。アノードにおける表面積がより小さい支持体の効果を検討するため、黒鉛化Black Pearls炭素(BET表面積約200m2/g)上に分散させたプラチナを、この実施例では4つの社内MEA実験に対して調査した。

【0040】

薄膜MEA12は、Nafion膜のどちらかの側にアノードおよびカソードのデカルコマニアを熱圧することによって準備した。Toray製の拡散媒体を使用して、MEAを有する電池を組み立てた。MEAは、80℃および圧力150kPaで、アノードおよびカソードにおいて相対湿度100%の入口ガスの下で調節した。0.6V、0.85V、および開路電圧で調節した後、30℃で水素吸着法を使用してPt表面積を測定した。次に、66%の入口ガスRH、80℃、および150kPaで水素/空気分極曲線を測定した。0.1〜1.5A/cm2の範囲の様々な定電流密度で電池電圧を測定した。

【0041】

図6A〜Cは、起動中の従来の燃料電池の電池、アノード、およびカソードの電位シフトを示すグラフである。カソード電位スパイクは約700ms以内に生じた。図7A〜Bは、従来の燃料電池と本発明の一実施形態による燃料電池との、起動および停止サイクル中のカソード電位シフトを示すグラフである。図6A〜Cおよび7A〜Bに示される基準電極測定用のMEAは、触媒被覆拡散媒体(CCDM)法を使用して準備した。この方法では、触媒インクは、触媒添加炭素と5%のNAFION溶液(Solution Technologyから入手)を混合することによって準備した。インクは、30%(重量パーセント)のt−ブタノールまたは水のどちらかを使用して必要な程度まで薄めた。触媒添加炭素は、TKK(田中貴金属工業株式会社)によって供給されたValcan XC−72R炭素上に50%プラチナ(Pt)触媒を分散させたものであった。NAFION含量は20〜50%の範囲であった。次に、インクをToray製の炭素シートで被覆して、ブラシをかけてアノードとカソードを作ることにより所望のPt担持を得た。次に、コーティングを90〜95℃で30分間乾燥させて、アルコールを除去した。次に、Nafionファイバープローブを被覆した炭素シートに取り付け、120℃で5分間または150℃で1分間、70.3〜140.6kg/cm2(1000〜2000lb/in2)の圧縮負荷でシートをNafion112膜に熱圧した。これにより、膜の2つの向かい合った主要表面それぞれに薄膜電極を作成し、電極は少なくとも部分的に膜に埋め込まれていた。膜電極複合体(MEA)は、炭素シート拡散媒体を除いて約70〜80ミクロンの全厚を有し、少なくとも部分的に膜に埋め込まれた電極の薄膜構造と一致した。MEAは、膜厚の変動がわずかでしかなく、厚さが大きく変動することなく良好な付着性が達成されることを実証した。

【0042】

結果として得られるMEAは、約5〜10μmのアノード厚さ、30nmの炭素粒子サイズ、10〜15μmのカソード厚さを有する。純水素が燃料ガスとして使用され、空気が酸化剤ガスとして使用される。

【0043】

50cm2の小型電池を用いて起動/停止試験を行ったが、その結果は表1に列挙されている。小型電池を停止する場合、電池負荷を最初に分離し、カソードの空気フローを停止した。80℃および66%RHの入口条件でH2をパージするため、空気をアノードに通過させた。これらの吸気条件はアノードとカソードの両方で維持された。空気パージ前端の滞留時間は0.26秒であり、また、これは加速された起動/停止試験であったので、電池の損傷を防ぐための擬似負荷はなかった。電池がアノードとカソードの両方において空気で満たされれば、停止手順は完了する。小型電池を起動するため、カソードが停滞空気で満たされた状態で、かつ擬似負荷に接続せずに燃料ガスをアノードに通過させた。H2/空気前端の滞留時間は停止の場合と同じであり、すなわち0.26秒であった。空気がアノードから完全にパージされており、かつ空気がカソードに流れていれば、停止/起動手順は完了した。電池は、上述したように1000起動/停止サイクル稼動させ、電池電圧を、アノードとカソードの両方において、80℃、66%の入口RHで起動/停止の前後に測定した。動作圧力は、電池電圧の測定中、150kPaの絶対値に設定した。起動/停止手順後の電池の平均電圧低下は、電池電圧損失の合計を1000起動/停止サイクルで割ることによって得られた。

【0044】

燃料電池電極の性能低下は、燃料電池が0.2A/cm2または0.8A/cm2で動作したとき、1000起動/停止サイクル後の平均電池電圧降下によって測定された。結果は表1に要約されている。

【実施例2】

【0045】

炭素支持体のプラチナ担持を50重量%から20重量%にさらに低減した以外は、実施例1に記載したようにCCMタイプのMEAを準備した。アノードPt担持はカソードにおける担持の1/8である。燃料電池性能の低下を測定したが、その結果は表1の第4行に要約されている。

(比較例A)

アノードのPt担持がカソードと同じ0.4mg/cm2である以外は、実施例1に記載したように同様のCCMタイプのMEAを準備した。アノード厚さは約10〜15μmであり、カソードと同じである。電極の性能低下は実施例1に記載したのと同じ方法で測定し、その結果は表1に表されている。表1の第2行の結果から分かるように、アノードのそのような高い触媒担持は電池の起動および停止サイクル中の電極の性能低下に大幅に寄与した。

(比較例B)

市販のMEAはW.L.Goreから得られた(Gore 5510 MEA)。MEAは、0.4mg/cm2の比較的高いアノードPt担持を有する。したがって、酸素還元能力および活性は高い。その結果、表1の第1行の性能低下結果に示されるように、そのような燃料電池の電極の性能低下は顕著である。

(比較例C)

アノードの炭素支持体が黒鉛化Black Pearls炭素(GrC)であり、カソードの炭素支持体が同じ混合炭素であった以外は、実施例1に記載したようにCCMタイプのMEAを準備した。炭素支持体上のプラチナ重量パーセントは、アノードおよびカソードで同じ50重量%であった。アノードPt担持はカソードの担持のわずかに1/8であり、還元はアノード厚さを低減することによって達成された。燃料電池性能の低下を測定したが、その結果は表1の第5行に要約されている。

(比較例D)

アノードのPt担持が0.05mg/cm2であり、電極の厚さを低減することによってそれを達成した以外は、実施例1に記載したように同様のCCMタイプのMEAを準備した。カソードPt担持は一定に保持され、触媒支持体は両方の電極において同じ混合炭素支持体であった。燃料電池性能の低下を測定したが、その結果は表1の第3行に要約されている。

(比較例E)

CCDMタイプの燃料電池MEAを実施例1に記載した方法にしたがって準備した。それに加えて、アノードにおける水素および空気のパージ中の局所的な電位シフトを監視するため、このMEAでは、Nafion毛細管プローブを電極に取り付けた。燃料電池は、約9.6cm2の電極面積および0.9mg/cm2のPt担持を有していた。Vulcan XC−72炭素支持体および50μmのNafion膜を使用した。電池は、給湿したガスを使用して25℃および常気圧で動作した。アノードは50mL/分の水素ガス流量を有し、カソードは300mL/分の空気流量を有していた。飽和カロメル電極を外部基準電極として使用した。

【0046】

最初に、アノードとカソードの両方を300mL/分の給湿空気フロー下で維持して、MEAにおける開回路空気/空気電位を確立した。起動過渡現象を記録するため、アノードへの空気フローを停止し、また、アノード区画が停滞空気で満たされた状態で、50mL/分で水素フローを導入してアノードの空気をパージした。停止過渡現象を記録するため、アノードへの水素フローを停止し、また、アノードが停滞水素で満たされた状態で、300mL/分で空気フローを導入してアノード区画の水素をパージした。アノードにおけるガスパージ中のアノードおよびカソードの電位・時間応答を記録した。

【0047】

電池起動中のカソード電位、アノード電位、および電池電圧は、図6A〜Cに示される。図6A〜Cに明確に示されるように、カソード電位は700ms以内に1.0Vから約1.5Vまで上昇した。起動中のカソードにおけるそのような高電位スパイクは電極の性能低下の原因である。アノードの高いPt担持による高い酸素還元能力および活性は、カソードのそのような高い電位シフトに寄与する主要因である。起動中のそのような電位シフトの速い速度にも留意されたい。従来の燃料電池の流れ場の残留ガスを完全にパージすることは困難なので、速いパージのみでは、燃料電池の起動および停止サイクル中の電極の性能低下の問題は解決されない。

【実施例3】

【0048】

Pt担持がアノードで0.07mg/cm2であり、カソードで0.64mg/cm2であった以外は、実施例1に記載したように、Nafion毛細管プローブがカソードに取り付けられた同様のCCDMタイプのMEAを準備した。アノードおよびカソードの炭素支持体はVulcan XC−72であった。起動および停止手順は、比較例Dにおいて上述したのと同じであった。MEAは、50μmのNafion膜および面積9.6cm2の電極を使用した。ガス流量は、50 mL/分(水素)および300 mL/分(空気)であった。水素基準電極用のNAFIONプローブは電極の縁部付近に位置していた。

(比較例F)

アノードおよびカソードのPt担持が両方とも0.64mg/cm2である以外は、実施例3に記載したように同様のCCDMタイプのMEAを準備した。

【0049】

図7A〜Bに示されるように、アノードにおける水素パージ中の比較例Dのカソードの電位シフトは1.03Vから1.57Vであり、アノードがより低いPt担持を有していた実施例3のカソードにおける1.03Vから1.12Vへの電位シフトに比べて9倍、すなわち450mV改善された。図7はまた、アノードが水素を除去するために空気でパージされたとき、アノードにおける0.05Vから1.0Vへの電位シフトによって、恐らくは電極上の局部電池の位置が変わることに起因してカソード電位が低くなることを示している。電位シフトの大きさの改善は、空気パージ中にも観察される(比較例Dの高いPt担持のアノードの場合、アノードの水素を空気でパージしている間の電位シフトは1.01Vから0.55Vであり、実施例3の低いPt担持のアノードの場合の1.01Vから0.74Vに比べて190mVの改善である)。電位シフトのそのような逆転は、アノードにおける何らかのガスパージ(水素または空気)中にプローブがカソードの縁部付近から中央に動かされたときにも観察される。正の電位シフトは炭素電池を示してもよく、より低い電位シフトは酸素還元電池を示してもよい。このエッジ効果は、カソードで使用される高い空気流量によって拡大されてもよく、それが、過剰な酸素のクロスオーバーによって、アノードにおける酸素が密な領域を縁部付近に優先的に作ってもよい。したがって、ガスパージ中のカソード上の炭素酸化および酸素還元電池の場所は、電池のパラメータ、ガス流量、ガスのクロスオーバー率、および電極中間相における局所的な電位変化に応じて決まってもよい。

【0050】

本発明の実施形態の上記の記載は事実上代表例に過ぎず、それらの変形例は本発明の趣旨および範囲から逸脱しないものと見なされる。

【特許請求の範囲】

【請求項1】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の炭素支持体および第1の触媒を含むアノードであって、前記第1の触媒の担持が0.07mg/cm2以下であり、前記第1の炭素支持体が200m2/g未満のBET表面積を有し、かつ10μm未満の厚さを有するアノードと、

第2の炭素支持体および第2の触媒を含むカソードであって、前記アノードの少なくとも2倍の厚さであり、前記第2の触媒の担持が少なくとも0.15mg/cm2であるカソードと、

第1の面および第2の面を有する電解質膜とを備え、

前記アノードが、前記電解質膜の前記第1の面に密接に取り付けられ、前記カソードが前記電解質膜の前記第2の面に密接に取り付けられており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項2】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の炭素支持体および第1の触媒を含むアノードであって、前記第1の触媒の担持が0.07mg/cm2以下であり、前記第1の炭素支持体が200m2/g未満のBET表面積を有し、かつ10μm未満の厚さを有するアノードと、

第2の炭素支持体および第2の触媒を含むカソードであって、前記アノードの少なくとも2倍の厚さであり、前記第2の触媒の担持が少なくとも0.15mg/cm2であるカソードと、

第1の面および第2の面を有する電解質膜とを備え、

前記アノードが、前記電解質膜の前記第1の面に密接に取り付けられ、前記カソードが前記電解質膜の前記第2の面に密接に取り付けられており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項3】

前記電解質膜が10から200μmの厚さ範囲を有する、請求項1又は2に記載の方法。

【請求項4】

前記第1の触媒および第2の触媒がそれぞれプラチナを含む、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記電解質膜が陽子イオン交換樹脂を含む、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

0.01から0.07mg/cm2の合計担持レベルの触媒と、200m2/g未満のBET表面積を有する第1の支持体とを含むアノードを含む膜電極複合体を備え、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項7】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

0.01から0.07mg/cm2の合計担持レベルの触媒と、200m2/g未満のBET表面積を有する第1の支持体とを含むアノードを含む膜電極複合体を備え、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項8】

前記膜電極複合体が、0.1から0.3mg/cm2の合計担持レベルの触媒と、1000m2/g未満のBET表面積を有する第2の支持体とを含むカソードを含む、請求項6又は7に記載の方法。

【請求項9】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する電解質膜と、

前記第1の表面の上の触媒を含むアノードと、

前記第2の表面の上の触媒を含むカソードとを備え、

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の50%未満であり、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の表面の上の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項10】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する電解質膜と、

前記第1の表面の上の触媒を含むアノードと、

前記第2の表面の上の触媒を含むカソードとを備え、

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の50%未満であり、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の表面の上の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項11】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の40%未満である、請求項9又は10に記載の方法。

【請求項12】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の25%未満である、請求項11に記載の製品。

【請求項13】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の10%未満である、請求項12に記載の製品。

【請求項14】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する高分子電解質膜と、前記第1の表面の上のアノードと、前記第2の表面の上のカソードとを備え、

前記アノードが第1の触媒を含み、

前記カソードが第2の触媒を含み、

前記アノードが0.002から0.1mg/cm2の範囲の触媒担持を有し、

前記カソードが0.1から0.3mg/cm2の範囲の触媒担持を有し、

前記アノードの単位面積当たりの前記第1の触媒の質量が、前記カソードの単位面積当たりの前記第2の触媒の質量の50%未満であり、

前記アノードが1から10μmの範囲の厚さを有し、

前記カソードが10から15μmの範囲の厚さを有しており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項15】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する高分子電解質膜と、前記第1の表面の上のアノードと、前記第2の表面の上のカソードとを備え、

前記アノードが第1の触媒を含み、

前記カソードが第2の触媒を含み、

前記アノードが0.002から0.1mg/cm2の範囲の触媒担持を有し、

前記カソードが0.1から0.3mg/cm2の範囲の触媒担持を有し、

前記アノードの単位面積当たりの前記第1の触媒の質量が、前記カソードの単位面積当たりの前記第2の触媒の質量の50%未満であり、

前記アノードが1から10μmの範囲の厚さを有し、

前記カソードが10から15μmの範囲の厚さを有しており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項16】

前記第1の触媒がプラチナを含む、請求項14又は15に記載の方法。

【請求項17】

前記第2の触媒がプラチナを含む、請求項14〜16のいずれか1項に記載の方法。

【請求項18】

前記燃料ガスが水素であり、前記酸化剤ガスが空気である、請求項1〜17のいずれか1項に記載の方法。

【請求項19】

前記アノードが、前記アノードの表面の0.02から0.07mg/cm2の量の金属触媒と、200m2/g以下のBET表面積を有する触媒支持体とを含む、請求項9〜17のいずれか1項に記載の方法。

【請求項1】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の炭素支持体および第1の触媒を含むアノードであって、前記第1の触媒の担持が0.07mg/cm2以下であり、前記第1の炭素支持体が200m2/g未満のBET表面積を有し、かつ10μm未満の厚さを有するアノードと、

第2の炭素支持体および第2の触媒を含むカソードであって、前記アノードの少なくとも2倍の厚さであり、前記第2の触媒の担持が少なくとも0.15mg/cm2であるカソードと、

第1の面および第2の面を有する電解質膜とを備え、

前記アノードが、前記電解質膜の前記第1の面に密接に取り付けられ、前記カソードが前記電解質膜の前記第2の面に密接に取り付けられており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項2】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の炭素支持体および第1の触媒を含むアノードであって、前記第1の触媒の担持が0.07mg/cm2以下であり、前記第1の炭素支持体が200m2/g未満のBET表面積を有し、かつ10μm未満の厚さを有するアノードと、

第2の炭素支持体および第2の触媒を含むカソードであって、前記アノードの少なくとも2倍の厚さであり、前記第2の触媒の担持が少なくとも0.15mg/cm2であるカソードと、

第1の面および第2の面を有する電解質膜とを備え、

前記アノードが、前記電解質膜の前記第1の面に密接に取り付けられ、前記カソードが前記電解質膜の前記第2の面に密接に取り付けられており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項3】

前記電解質膜が10から200μmの厚さ範囲を有する、請求項1又は2に記載の方法。

【請求項4】

前記第1の触媒および第2の触媒がそれぞれプラチナを含む、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

前記電解質膜が陽子イオン交換樹脂を含む、請求項1〜4のいずれか1項に記載の方法。

【請求項6】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

0.01から0.07mg/cm2の合計担持レベルの触媒と、200m2/g未満のBET表面積を有する第1の支持体とを含むアノードを含む膜電極複合体を備え、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項7】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

0.01から0.07mg/cm2の合計担持レベルの触媒と、200m2/g未満のBET表面積を有する第1の支持体とを含むアノードを含む膜電極複合体を備え、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項8】

前記膜電極複合体が、0.1から0.3mg/cm2の合計担持レベルの触媒と、1000m2/g未満のBET表面積を有する第2の支持体とを含むカソードを含む、請求項6又は7に記載の方法。

【請求項9】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する電解質膜と、

前記第1の表面の上の触媒を含むアノードと、

前記第2の表面の上の触媒を含むカソードとを備え、

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の50%未満であり、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の表面の上の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項10】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する電解質膜と、

前記第1の表面の上の触媒を含むアノードと、

前記第2の表面の上の触媒を含むカソードとを備え、

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の50%未満であり、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の表面の上の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項11】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の40%未満である、請求項9又は10に記載の方法。

【請求項12】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の25%未満である、請求項11に記載の製品。

【請求項13】

前記アノードの単位面積当たりの触媒の質量が、前記カソードの単位面積当たりの触媒の質量の10%未満である、請求項12に記載の製品。

【請求項14】

燃料電池を起動させる方法であって、

アノードおよびカソードの両方の流れ場に存在する酸化剤ガスを含む燃料電池を提供する工程と、

前記燃料電池の前記アノードを燃料ガス供給源に接続する工程と、

ガス交換中の前記カソードにおける電位シフトが0.1V以下であるようにして、前記アノードの前記流れ場を介して燃料ガスを急速に流して、前記酸化剤ガスをほぼ交換する工程と、

前記燃料電池の前記カソードを酸化剤ガス供給源に接続する工程と、

前記燃料電池を外部負荷に接続する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する高分子電解質膜と、前記第1の表面の上のアノードと、前記第2の表面の上のカソードとを備え、

前記アノードが第1の触媒を含み、

前記カソードが第2の触媒を含み、

前記アノードが0.002から0.1mg/cm2の範囲の触媒担持を有し、

前記カソードが0.1から0.3mg/cm2の範囲の触媒担持を有し、

前記アノードの単位面積当たりの前記第1の触媒の質量が、前記カソードの単位面積当たりの前記第2の触媒の質量の50%未満であり、

前記アノードが1から10μmの範囲の厚さを有し、

前記カソードが10から15μmの範囲の厚さを有しており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項15】

燃料電池を停止させる方法であって、

カソード流れ場を介してカソードの表面全体にわたって流れる酸化剤ガス、およびアノード流れ場を介してアノードの表面全体にわたって流れる燃料ガスを含む燃料電池を提供する工程と、

燃料ガス供給部を前記燃料電池のアノードから分離する工程と、

ガス交換中の前記カソードにおける電位シフトが0.26V以下であるようにして、前記アノードの前記流れ場に前記酸化剤ガスを急速に流して、前記燃料ガスをほぼ交換する工程とを含み、

ここで、前記燃料電池が、

第1の表面および第2の表面を有する高分子電解質膜と、前記第1の表面の上のアノードと、前記第2の表面の上のカソードとを備え、

前記アノードが第1の触媒を含み、

前記カソードが第2の触媒を含み、

前記アノードが0.002から0.1mg/cm2の範囲の触媒担持を有し、

前記カソードが0.1から0.3mg/cm2の範囲の触媒担持を有し、

前記アノードの単位面積当たりの前記第1の触媒の質量が、前記カソードの単位面積当たりの前記第2の触媒の質量の50%未満であり、

前記アノードが1から10μmの範囲の厚さを有し、

前記カソードが10から15μmの範囲の厚さを有しており、

アノード流れ場に対して露出されるアノード表面積に対するアノード流れ場容積の比が、0.01cmから0.06cmであり、

前記第1の触媒が前記アノードの20重量%未満で存在する製品を含む、上記方法。

【請求項16】

前記第1の触媒がプラチナを含む、請求項14又は15に記載の方法。

【請求項17】

前記第2の触媒がプラチナを含む、請求項14〜16のいずれか1項に記載の方法。

【請求項18】

前記燃料ガスが水素であり、前記酸化剤ガスが空気である、請求項1〜17のいずれか1項に記載の方法。

【請求項19】

前記アノードが、前記アノードの表面の0.02から0.07mg/cm2の量の金属触媒と、200m2/g以下のBET表面積を有する触媒支持体とを含む、請求項9〜17のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−65573(P2013−65573A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−279586(P2012−279586)

【出願日】平成24年12月21日(2012.12.21)

【分割の表示】特願2007−340436(P2007−340436)の分割

【原出願日】平成19年12月28日(2007.12.28)

【出願人】(505212049)ジーエム・グローバル・テクノロジー・オペレーションズ・インコーポレーテッド (221)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−279586(P2012−279586)

【出願日】平成24年12月21日(2012.12.21)

【分割の表示】特願2007−340436(P2007−340436)の分割

【原出願日】平成19年12月28日(2007.12.28)

【出願人】(505212049)ジーエム・グローバル・テクノロジー・オペレーションズ・インコーポレーテッド (221)

【Fターム(参考)】

[ Back to top ]