燃料電池の反応層用の触媒及びその製造方法

【課題】長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用した燃料電池を提供する。

【解決手段】本発明の燃料電池の反応層用の触媒の製造方法は、担体1に触媒金属粒子3、4を担持し、触媒10を作製する担持工程を備えている。担持工程は、液相で触媒金属粒子4を担持する液相担持工程S2と、気相で触媒金属粒子3を担持する気相担持工程S3とからなる。この触媒10は、触媒金属粒子3、4が、担体1の外周部に存在する外周部粒子3と、担体1の内部に存在する内部粒子4とからなる。外周部粒子3が内部粒子4よりも多い。

【解決手段】本発明の燃料電池の反応層用の触媒の製造方法は、担体1に触媒金属粒子3、4を担持し、触媒10を作製する担持工程を備えている。担持工程は、液相で触媒金属粒子4を担持する液相担持工程S2と、気相で触媒金属粒子3を担持する気相担持工程S3とからなる。この触媒10は、触媒金属粒子3、4が、担体1の外周部に存在する外周部粒子3と、担体1の内部に存在する内部粒子4とからなる。外周部粒子3が内部粒子4よりも多い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池の反応層用の触媒及びその製造方法に関する。

【背景技術】

【0002】

燃料電池の反応層は触媒と高分子電解質のアイオノマとを有している。触媒はカーボン等の担体に白金等の触媒金属粒子を担持したものである。この反応層をもつ電極をアノード極及びカソード極とし、固体高分子電解質膜の両面にこれらを設ければ、膜電極接合体(MEA:Membrane Electrode Assembly)が得られる。この膜電極接合体をセルとした燃料電池では、プロトンの移動により、出力が得られる。

【0003】

特に、発明者らの確認によれば、この反応層は、高分子電解質の親水性官能基が各触媒側に配向し、各触媒と高分子電解質との間に互いに連続する親水層が形成されていることが好ましい。このような触媒層はPFF(Proton Film Flow)構造を有していると称される。この技術を開示する文献としては、特許文献1〜3及び非特許文献1〜3が存在する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−140061号公報

【特許文献2】特開2006−140062号公報

【特許文献3】特開2009−104905号公報

【非特許文献】

【0005】

【非特許文献1】Journal of Electrochemical Society 2005, vol.152,No.5,PP.A970-A977 MAKHARIA Rohit ; MATHIAS Mark F. ; BAKER Daniel R. “Measurement of catalyst layer electrolyte resistance in PEFCs using electrochemicalimpedance spectroscopy”

【非特許文献2】Journal of Electroanalytical Chemistry 475, 107-123(1999) M.Eikerling and A.A.kornyshev “electrochemical impedance of Cathode Catalyst Layer of Polymer Electrolyte Fuel Cells”

【非特許文献3】「電気化学インピーダンス法」(丸善 板垣 昌幸) 8 分布定数型等価回路を用いた電気化学インピーダンス解析(pp133〜146)

【発明の概要】

【発明が解決しようとする課題】

【0006】

燃料電池の反応層に用いられる触媒は、表面積を大きくするために、高比表面積をもつ担体に、触媒活性を有する金属粒子を担持したものが、多く用いられている。高比表面積を持つ担体の多くは、数nmの内部細孔を有しており、担体の外周部に存在する触媒金属粒子である外周部粒子や触媒内の細孔に存在する触媒金属粒子である内部粒子が存在している。発明者の確認によれば、外周部粒子は、ガスの拡散性が高いため、発電への寄与率が高く、長時間発電を繰り返すことによって粗大化し易い。このため、外周部粒子の表面積が低下し、燃料電池は発電性能が低下してしまう懸念がある。

【0007】

一方、内部粒子には、アイオノマによるコーティングが困難である。このため、触媒担体の細孔内に酸性官能基を導入してプロトンの伝導性を与え、内部粒子をより効果的に発電に寄与させる方法も提案されつつある。また、低加湿条件においては、乾燥しにくい内部粒子が発電に効果的に寄与することにより、燃料電池が高性能を示すことは判っている。

【0008】

しかしながら、触媒担体の細孔内にはガスの拡散性が低いため、内部粒子の発電寄与率を向上させることは困難である。細孔が比較的多い高比表面積の担体を採用した場合には、特にこの傾向が強くなる。

【0009】

本発明は、上記従来の実情に鑑みてなされたものであって、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用した燃料電池を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0010】

本発明の燃料電池の反応層用の触媒の製造方法は、担体に触媒金属粒子を担持し、触媒を作製する担持工程を備え、

該担持工程は、液相で該触媒金属粒子を担持する液相担持工程と、気相で該触媒金属粒子を担持する気相担持工程とからなることを特徴とする(請求項1)。

【0011】

この製造方法では、液相担持工程を行うことにより、触媒金属粒子が担体の外周部に析出して外周部粒子になるとともに、担体の細孔内に析出して内部粒子になる。また、気相担持工程を行うことにより、触媒金属粒子が担体の外周部のみに析出して外周部粒子になる。こうして担持工程を終えれば、触媒金属粒子が外周部粒子と内部粒子とからなり、しかも外周部粒子が内部粒子よりも多い触媒を製造することが可能である。

【0012】

本発明の燃料電池の反応層用の触媒は、担体と、該担体に担持される触媒金属粒子とを備え、

該触媒金属粒子は、該担体の外周部に存在する外周部粒子と、該担体の内部に存在する内部粒子とからなり、

該外周部粒子と該内部粒子の質量比は50:50から99:1であることを特徴とする。(請求項3)。

【0013】

触媒金属種が内外で異なる場合は、外周部粒子と内部粒子の金属を各々モル数に換算した比率とする。本発明の触媒は、外周部粒子が多いことから、長時間発電を繰り返してある程度の外周部粒子が粗大化しても、外周部粒子の表面積が低下し難い。このため、燃料電池が長時間に亘って好適な発電性能を維持する。また、この触媒は、内部粒子も発電に寄与するが、外周部粒子と内部粒子の質量比が50:50から99:1であれば、アイオノマとの接触及び拡散速度の速さに起因して高い発電寄与率を発揮することができる。

【0014】

したがって、本発明に係る触媒を反応層に用いた燃料電池は、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用することが可能である。

【0015】

本発明の燃料電池の反応層用の触媒は、担体と、該担体に担持される触媒金属粒子とを備え、触媒担体は酸性官能基を有する固体酸であることを特徴とする(請求項5)。

【0016】

内部粒子には、アイオノマによるコーティングが困難である。このため、触媒担体の細孔内に酸性官能基を導入してプロトンの伝導性を与え、内部粒子をより効果的に発電に寄与させることが可能となる。低加湿条件においては、乾燥しにくい内部粒子が発電に効果的に寄与することにより、発電が継続されるため生成水により湿潤が保たれ、燃料電池が高性能を示す。

【0017】

具体的には、担体としては、酸性官能基を付与したカーボンブラック粒子を採用することができるが、酸化スズ粒子、チタン酸化合物粒子等を使用することもできる。

【0018】

触媒金属粒子は燃料電池反応の活性点を提供できる金属の微粒子からなる。白金、コバルト、ルテニウム等の貴金属の微粒子及び当該貴金属の合金の微粒子を採用することができる。

【0019】

液相担持工程としては、含浸法、コロイド法、析出沈殿法等を採用することができる。液相担持工程によれば、気相担持法よりも微細な触媒金属粒子を担持し易い。

【0020】

気相担持工程としては、スパッタリング、蒸着法、イオンプレーティング等のPVD法やプラズマCVD、熱CVD等のCVD法等を採用することができる。

【0021】

粉体である触媒に対して粒子ごとに均一な気相担持を行うには、粉体を撹拌しながら行うことが好ましい。このようなスパッタリング装置としては、例えば特開2008−38218号公報に記載の多角バレルスパッタリング法が挙げられる。

【0022】

担持工程では、担体に液相担持工程を行ってプレ触媒を作製した後、プレ触媒に気相担持工程を行うことが好ましい(請求項2)。初めに気相担持工程を行って担体の外周部に外周部粒子だけを存在させ、その後に液相担持工程を行うと、外周部粒子に触媒金属コロイド等が引き寄せられ、内部粒子が少なくなるおそれがあるからである。例えば、液相担持工程では狙い担持密度の1/100〜1/2の触媒量を担持し、次に気相担持工程では狙い担持密度の99/100〜1/2の担持量を担持することが可能である。

【0023】

反応層はPFF構造を有していることが好ましい。PFF構造とは、高分子電解質の側鎖の親水性官能基が触媒上に親水層を形成すべく、触媒側に配向している構造をいう。例えば、高分子電解質として汎用されるパーフルオロスルホン酸(ナフィオン等;デュポン社登録商標)においては、疎水性の主鎖に対し、親水性官能基としてのスルホン酸基(−SO3-)が側鎖として結合されており、親水性官能基が触媒側に配向することで、触媒と電解質との間に連続した親水領域が形成される。凝集した触媒において、各触媒金属粒子の表面の親水領域は相互に連通している。PFF構造の親水領域において、プロトン及び水は円滑に移動可能であり、その結果、燃料電池の電気化学反応が促進される。

【0024】

また、PFF構造によれば、水が触媒の周囲に集合しているので、少ない水であってもその大部分が効率的に電気化学反応に寄与し、低加湿状態においても燃料電池の発電能力の低下を防止できる。他方、連続した親水領域は過剰な水の排水パスとして機能し、もって高加湿状態においてもフラッディング現象を予防できる。

【0025】

そして、酸性官能基は、生成水や加湿水により担体の隙間及び担体の細孔が含水した場合に水の乖離を促すことにより、プロトン伝導性を高く保つ。この作用により、高分子電解質と接していない触媒金属粒子も発電反応に寄与する。また、低加湿又は無加湿の条件においては、担体の細孔内や担体の隙間にある触媒金属粒子が乾燥し難いため、これらの触媒金属粒子の近傍のイオン伝導性を高く保つ。このため、燃料電池が高性能を発揮する。

【0026】

本発明の触媒は、外周部粒子が内部粒子よりも大きく、内部粒子が外周部粒子よりも小さいことが好ましい(請求項4)。この場合、発電の寄与率の小さい内部粒子の無駄を抑制することができる。

【図面の簡単な説明】

【0027】

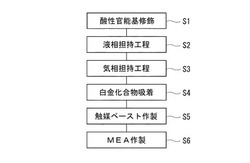

【図1】実施例の製造方法を示す流れ図である。

【図2】実施例の製造方法で得られた触媒を示す模式拡大断面図である。

【図3】比較例の製造方法で得られた触媒の3D−TEM解析画像である。

【図4】比較例の製造方法で得られた触媒の模式拡大断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を具体化した実施例を比較例とともに図面を参照しつつ説明する。

【0029】

(実施例)

図1に示すように、まず、ステップS1により、カーボンブラック粒子からなる担体の酸性官能基修飾を行う。

(1)担体カーボン1gに30%過酸化水素水200mLを加え、48時間室温で撹拌する。

これにより担体カーボン表面上にヒドロキシル基、カルボキシル基、カルボニル基が形成され、親水性となる。

過酸化水素等の酸化剤を用いた親水化処理以外に、120〜180°Cにおいて0.1%N2ガス中で2時間熱処理しても良い。

(2)(1)で得られた材料を、ろ過して60°C3時間真空乾燥する。

(3)上記の前処理により得られたカーボン担体を1.0mol/L硝酸200mL中で24時間室温撹拌する。

前処理で官能基を付けて置く事により、よりマイルドな条件で、即ち担体にダメージを与えることなく、より酸性の強い酸性官能基を付けることが可能となる。

硝酸だけでなく、硫酸0.5mol/L、リン酸0.3mol/L、あるいは、硝酸またはリン酸と硫酸の混合液を用いることができる。

(4)(3)で得られた材料を、ろ過して60°C3時間真空乾燥する。

(5)150°C2時間、N2フロー中で熱処理し、カーボン上に官能基を固定する。更に、100°C2時間水熱処理により、余分な酸を除去する。

【0030】

次いで、ステップS2により、以下の手順で液相担持工程を行う。

(1)ヘキサヒドロキソPt酸1gに硝酸8mL及び水1Lを加え、60°Cに加温する。

(2)(1)で得られた材料に対し、NaHSO412gと水2Lとを加え、60°Cに加温する。

(3)(2)で得られた材料を0.6Mの濃度のNa2CO3でpH5に調整する。

(4)(3)で得られた材料に35%過酸化水素を75mLを加え、5%NaOHでpH5に再度調整し、40°Cに保つ。

(5)ステップS1を経た担体5gを水1000mLに分散し、(4)の材料に加え、超音波ホモジナイザーで30分撹拌する。

(6)(5)で得られた材料を50°Cに保ち、24時間、スターラで撹拌する。

(7)(6)で得られた材料を濾過し、水洗し、60°Cで15時間乾燥する。

(8)(7)で得られた材料を200°Cで3時間、水素雰囲気で熱処理し、材料を還元する。こうして、実施例のプレ触媒が得られる。

【0031】

次いで、ステップS3により、以下の手順で気相担持工程を行う。

(1)ステップS2で得られたプレ触媒(Pt:5wt%)1gに対し、水30gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を70g追加し、超音波ホモジナイザーで10分間処理する。

(3)(2)で得られた材料を12時間静置し、上澄み液を除去する。

(4)(3)で得られた材料を−40°Cで凍結乾燥する。

(5)(4)で得られた材料に多角バレルスパッタリング法でPt50wt%まで担持する。

【0032】

次いで、ステップS4により、以下の手順で白金化合物の吸着を行う。

(1)ステップS3の(5)で得られた材料(Pt:50wt%)1gに対し、水12gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を88g追加し、超音波ホモジナイザーで10分間、処理する。

(3)ヘキサヒドロキソPt酸硝酸溶液(Pt10wt%、硝酸濃度50wt%)を純水で300倍に希釈し、(2)で得られた材料を加える。

(4)(3)で得られた材料をスターラで4時間撹拌する。

(5)(4)で得られた材料を濾過する。

(6)(5)で得られた材料を60°Cの真空中で乾燥する。

(7)(6)で得られた材料を150°CのN2ガス中で加熱する。こうして、実施例の触媒が得られる。

【0033】

次いで、図1に示すステップS5により、以下の手順で触媒ペーストを作製する。

(1)ステップS4を経た触媒(Pt:50wt%)0.5gに対し、水6gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を90g追加し、超音波ホモジナイザーで10分間処理する。

(3)(2)で得られた材料を1時間以上静置して触媒を沈殿させ、上澄み液を除去する。

(4)(3)で得られた材料について、触媒と水との体積比率が1:12になるように上澄み液を除去する。こうしてプレペーストが得られる。

(5)高分子電解質溶液(DE2020)の溶媒を加温して除去し、IPA(イソプロピルアルコール):TBA(ターシャリーブチルアルコール)=1:1の溶液にアイオノマを溶解し、5%のアイオノマ溶液とする。

(6)(4)で得られたプレペーストに対し、(5)のアイオノマ溶液5gを加え、ハイブリッドミキサーで4分間混合攪拌する。こうして、実施例の触媒ペーストが得られる。

【0034】

次いで、ステップS6により、以下の手順でMEAを作製する。

(1)ステップS5を経た触媒ペーストをGDL(Gas Diffusion Layer)にスクリーン印刷で塗布し、熱風乾燥する。こうして、電極が得られる。

(2)電解質膜と(1)で得られた2枚の電極とを140°C40kgf/cm2で熱圧着する。こうして、実施例のMEAが得られる。

【0035】

(比較例)

上記ステップS1で得られた担体に対し、ステップS2においてPt50wt%まで担持し、次いで、ステップS4〜6を行い、比較例のMEAを得た。比較例のMEAで採用した触媒はステップS3を行っていない。

【0036】

(試験)

断面TEM(透過型電子顕微鏡(Transmission electron microscopes)観察及びSTEM(走査型透過電子顕微鏡(Scanning Transmission Electron Microscope))−EDX(Energy Dispersive X-ray Spectoroscopy)法により、実施例のMEAの反応層における触媒周りのアイオノマの被覆状態と、触媒及びアイオノマの三相界面の元素分布を確認した。結果を図3に示す。

【0037】

STEM−EDX法の測定条件は以下のとおりである。

(1)装置

電界放出型電子顕微鏡(HRTEM)(JEOL製 JEM2100F)

EDX:JEOL JED−2300T(分解能133eV以下)

Energy dicpersive X-ray Spectoroscopy(Si<Li>半導体検出器、UTW型)

システム:Analysis Station

画像取得:Digital Micrograph

(2)測定条件

加速電圧:200kV

試料吸収電流:10-9A

ビーム径:0.7nmφ

画像解析に用いたアプリケーション:VG-Studio Max 1.2

【0038】

図3に示すように、触媒周りのアイオノマの被覆状態から、外周部粒子と内部粒子の識別が可能となる。解析結果では、比較例の外周部粒子の全表面積と内部粒子の全表面積との比は3:7であった。

【0039】

図3の結果を元に作図した、比較例の触媒模式拡大断面図を図4に示す。図4に示すように、比較例の触媒20は、担体1と、担体1に担持される触媒金属粒子5とを備えている。触媒金属粒子5は、担体1の外周部及び内部に同程度の量及び大きさで存在している。

【0040】

図2に示すように、実施例の触媒10は、担体1と、担体1に担持される触媒金属粒子3、4とを備えている。触媒金属粒子3、4は、担体1の外周部に存在する外周部粒子3と、担体の内部に存在する内部粒子4とからなる。外周部粒子3は、内部粒子4よりも、多く、大きい。外周部粒子3は主に液相担持工程によって担持されるからである。逆に、内部粒子4は、外周部粒子3よりも、少なく、小さい。内部粒子4は液相担持工程によってのみ担持されるからである。

【0041】

したがって、実施例に係る触媒を反応層に用いた燃料電池は、比較例に係る触媒を反応層に用いた燃料電池よりも、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用することが可能であることが期待できる。

【0042】

以上において、本発明を実施例に即して説明したが、本発明は上記実施例に制限されるものではなく、その趣旨を逸脱しない範囲で適宜変更して適用できることはいうまでもない。

【産業上の利用可能性】

【0043】

本発明は電気自動車等の移動用電源、あるいは据え置き用電源に利用可能である。

【符号の説明】

【0044】

1…担体

3、4…触媒金属粒子(4…外周部粒子、3…内部粒子)

10…触媒

S2…液相担持工程

S3…気相担持工程

【技術分野】

【0001】

本発明は、燃料電池の反応層用の触媒及びその製造方法に関する。

【背景技術】

【0002】

燃料電池の反応層は触媒と高分子電解質のアイオノマとを有している。触媒はカーボン等の担体に白金等の触媒金属粒子を担持したものである。この反応層をもつ電極をアノード極及びカソード極とし、固体高分子電解質膜の両面にこれらを設ければ、膜電極接合体(MEA:Membrane Electrode Assembly)が得られる。この膜電極接合体をセルとした燃料電池では、プロトンの移動により、出力が得られる。

【0003】

特に、発明者らの確認によれば、この反応層は、高分子電解質の親水性官能基が各触媒側に配向し、各触媒と高分子電解質との間に互いに連続する親水層が形成されていることが好ましい。このような触媒層はPFF(Proton Film Flow)構造を有していると称される。この技術を開示する文献としては、特許文献1〜3及び非特許文献1〜3が存在する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−140061号公報

【特許文献2】特開2006−140062号公報

【特許文献3】特開2009−104905号公報

【非特許文献】

【0005】

【非特許文献1】Journal of Electrochemical Society 2005, vol.152,No.5,PP.A970-A977 MAKHARIA Rohit ; MATHIAS Mark F. ; BAKER Daniel R. “Measurement of catalyst layer electrolyte resistance in PEFCs using electrochemicalimpedance spectroscopy”

【非特許文献2】Journal of Electroanalytical Chemistry 475, 107-123(1999) M.Eikerling and A.A.kornyshev “electrochemical impedance of Cathode Catalyst Layer of Polymer Electrolyte Fuel Cells”

【非特許文献3】「電気化学インピーダンス法」(丸善 板垣 昌幸) 8 分布定数型等価回路を用いた電気化学インピーダンス解析(pp133〜146)

【発明の概要】

【発明が解決しようとする課題】

【0006】

燃料電池の反応層に用いられる触媒は、表面積を大きくするために、高比表面積をもつ担体に、触媒活性を有する金属粒子を担持したものが、多く用いられている。高比表面積を持つ担体の多くは、数nmの内部細孔を有しており、担体の外周部に存在する触媒金属粒子である外周部粒子や触媒内の細孔に存在する触媒金属粒子である内部粒子が存在している。発明者の確認によれば、外周部粒子は、ガスの拡散性が高いため、発電への寄与率が高く、長時間発電を繰り返すことによって粗大化し易い。このため、外周部粒子の表面積が低下し、燃料電池は発電性能が低下してしまう懸念がある。

【0007】

一方、内部粒子には、アイオノマによるコーティングが困難である。このため、触媒担体の細孔内に酸性官能基を導入してプロトンの伝導性を与え、内部粒子をより効果的に発電に寄与させる方法も提案されつつある。また、低加湿条件においては、乾燥しにくい内部粒子が発電に効果的に寄与することにより、燃料電池が高性能を示すことは判っている。

【0008】

しかしながら、触媒担体の細孔内にはガスの拡散性が低いため、内部粒子の発電寄与率を向上させることは困難である。細孔が比較的多い高比表面積の担体を採用した場合には、特にこの傾向が強くなる。

【0009】

本発明は、上記従来の実情に鑑みてなされたものであって、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用した燃料電池を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0010】

本発明の燃料電池の反応層用の触媒の製造方法は、担体に触媒金属粒子を担持し、触媒を作製する担持工程を備え、

該担持工程は、液相で該触媒金属粒子を担持する液相担持工程と、気相で該触媒金属粒子を担持する気相担持工程とからなることを特徴とする(請求項1)。

【0011】

この製造方法では、液相担持工程を行うことにより、触媒金属粒子が担体の外周部に析出して外周部粒子になるとともに、担体の細孔内に析出して内部粒子になる。また、気相担持工程を行うことにより、触媒金属粒子が担体の外周部のみに析出して外周部粒子になる。こうして担持工程を終えれば、触媒金属粒子が外周部粒子と内部粒子とからなり、しかも外周部粒子が内部粒子よりも多い触媒を製造することが可能である。

【0012】

本発明の燃料電池の反応層用の触媒は、担体と、該担体に担持される触媒金属粒子とを備え、

該触媒金属粒子は、該担体の外周部に存在する外周部粒子と、該担体の内部に存在する内部粒子とからなり、

該外周部粒子と該内部粒子の質量比は50:50から99:1であることを特徴とする。(請求項3)。

【0013】

触媒金属種が内外で異なる場合は、外周部粒子と内部粒子の金属を各々モル数に換算した比率とする。本発明の触媒は、外周部粒子が多いことから、長時間発電を繰り返してある程度の外周部粒子が粗大化しても、外周部粒子の表面積が低下し難い。このため、燃料電池が長時間に亘って好適な発電性能を維持する。また、この触媒は、内部粒子も発電に寄与するが、外周部粒子と内部粒子の質量比が50:50から99:1であれば、アイオノマとの接触及び拡散速度の速さに起因して高い発電寄与率を発揮することができる。

【0014】

したがって、本発明に係る触媒を反応層に用いた燃料電池は、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用することが可能である。

【0015】

本発明の燃料電池の反応層用の触媒は、担体と、該担体に担持される触媒金属粒子とを備え、触媒担体は酸性官能基を有する固体酸であることを特徴とする(請求項5)。

【0016】

内部粒子には、アイオノマによるコーティングが困難である。このため、触媒担体の細孔内に酸性官能基を導入してプロトンの伝導性を与え、内部粒子をより効果的に発電に寄与させることが可能となる。低加湿条件においては、乾燥しにくい内部粒子が発電に効果的に寄与することにより、発電が継続されるため生成水により湿潤が保たれ、燃料電池が高性能を示す。

【0017】

具体的には、担体としては、酸性官能基を付与したカーボンブラック粒子を採用することができるが、酸化スズ粒子、チタン酸化合物粒子等を使用することもできる。

【0018】

触媒金属粒子は燃料電池反応の活性点を提供できる金属の微粒子からなる。白金、コバルト、ルテニウム等の貴金属の微粒子及び当該貴金属の合金の微粒子を採用することができる。

【0019】

液相担持工程としては、含浸法、コロイド法、析出沈殿法等を採用することができる。液相担持工程によれば、気相担持法よりも微細な触媒金属粒子を担持し易い。

【0020】

気相担持工程としては、スパッタリング、蒸着法、イオンプレーティング等のPVD法やプラズマCVD、熱CVD等のCVD法等を採用することができる。

【0021】

粉体である触媒に対して粒子ごとに均一な気相担持を行うには、粉体を撹拌しながら行うことが好ましい。このようなスパッタリング装置としては、例えば特開2008−38218号公報に記載の多角バレルスパッタリング法が挙げられる。

【0022】

担持工程では、担体に液相担持工程を行ってプレ触媒を作製した後、プレ触媒に気相担持工程を行うことが好ましい(請求項2)。初めに気相担持工程を行って担体の外周部に外周部粒子だけを存在させ、その後に液相担持工程を行うと、外周部粒子に触媒金属コロイド等が引き寄せられ、内部粒子が少なくなるおそれがあるからである。例えば、液相担持工程では狙い担持密度の1/100〜1/2の触媒量を担持し、次に気相担持工程では狙い担持密度の99/100〜1/2の担持量を担持することが可能である。

【0023】

反応層はPFF構造を有していることが好ましい。PFF構造とは、高分子電解質の側鎖の親水性官能基が触媒上に親水層を形成すべく、触媒側に配向している構造をいう。例えば、高分子電解質として汎用されるパーフルオロスルホン酸(ナフィオン等;デュポン社登録商標)においては、疎水性の主鎖に対し、親水性官能基としてのスルホン酸基(−SO3-)が側鎖として結合されており、親水性官能基が触媒側に配向することで、触媒と電解質との間に連続した親水領域が形成される。凝集した触媒において、各触媒金属粒子の表面の親水領域は相互に連通している。PFF構造の親水領域において、プロトン及び水は円滑に移動可能であり、その結果、燃料電池の電気化学反応が促進される。

【0024】

また、PFF構造によれば、水が触媒の周囲に集合しているので、少ない水であってもその大部分が効率的に電気化学反応に寄与し、低加湿状態においても燃料電池の発電能力の低下を防止できる。他方、連続した親水領域は過剰な水の排水パスとして機能し、もって高加湿状態においてもフラッディング現象を予防できる。

【0025】

そして、酸性官能基は、生成水や加湿水により担体の隙間及び担体の細孔が含水した場合に水の乖離を促すことにより、プロトン伝導性を高く保つ。この作用により、高分子電解質と接していない触媒金属粒子も発電反応に寄与する。また、低加湿又は無加湿の条件においては、担体の細孔内や担体の隙間にある触媒金属粒子が乾燥し難いため、これらの触媒金属粒子の近傍のイオン伝導性を高く保つ。このため、燃料電池が高性能を発揮する。

【0026】

本発明の触媒は、外周部粒子が内部粒子よりも大きく、内部粒子が外周部粒子よりも小さいことが好ましい(請求項4)。この場合、発電の寄与率の小さい内部粒子の無駄を抑制することができる。

【図面の簡単な説明】

【0027】

【図1】実施例の製造方法を示す流れ図である。

【図2】実施例の製造方法で得られた触媒を示す模式拡大断面図である。

【図3】比較例の製造方法で得られた触媒の3D−TEM解析画像である。

【図4】比較例の製造方法で得られた触媒の模式拡大断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を具体化した実施例を比較例とともに図面を参照しつつ説明する。

【0029】

(実施例)

図1に示すように、まず、ステップS1により、カーボンブラック粒子からなる担体の酸性官能基修飾を行う。

(1)担体カーボン1gに30%過酸化水素水200mLを加え、48時間室温で撹拌する。

これにより担体カーボン表面上にヒドロキシル基、カルボキシル基、カルボニル基が形成され、親水性となる。

過酸化水素等の酸化剤を用いた親水化処理以外に、120〜180°Cにおいて0.1%N2ガス中で2時間熱処理しても良い。

(2)(1)で得られた材料を、ろ過して60°C3時間真空乾燥する。

(3)上記の前処理により得られたカーボン担体を1.0mol/L硝酸200mL中で24時間室温撹拌する。

前処理で官能基を付けて置く事により、よりマイルドな条件で、即ち担体にダメージを与えることなく、より酸性の強い酸性官能基を付けることが可能となる。

硝酸だけでなく、硫酸0.5mol/L、リン酸0.3mol/L、あるいは、硝酸またはリン酸と硫酸の混合液を用いることができる。

(4)(3)で得られた材料を、ろ過して60°C3時間真空乾燥する。

(5)150°C2時間、N2フロー中で熱処理し、カーボン上に官能基を固定する。更に、100°C2時間水熱処理により、余分な酸を除去する。

【0030】

次いで、ステップS2により、以下の手順で液相担持工程を行う。

(1)ヘキサヒドロキソPt酸1gに硝酸8mL及び水1Lを加え、60°Cに加温する。

(2)(1)で得られた材料に対し、NaHSO412gと水2Lとを加え、60°Cに加温する。

(3)(2)で得られた材料を0.6Mの濃度のNa2CO3でpH5に調整する。

(4)(3)で得られた材料に35%過酸化水素を75mLを加え、5%NaOHでpH5に再度調整し、40°Cに保つ。

(5)ステップS1を経た担体5gを水1000mLに分散し、(4)の材料に加え、超音波ホモジナイザーで30分撹拌する。

(6)(5)で得られた材料を50°Cに保ち、24時間、スターラで撹拌する。

(7)(6)で得られた材料を濾過し、水洗し、60°Cで15時間乾燥する。

(8)(7)で得られた材料を200°Cで3時間、水素雰囲気で熱処理し、材料を還元する。こうして、実施例のプレ触媒が得られる。

【0031】

次いで、ステップS3により、以下の手順で気相担持工程を行う。

(1)ステップS2で得られたプレ触媒(Pt:5wt%)1gに対し、水30gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を70g追加し、超音波ホモジナイザーで10分間処理する。

(3)(2)で得られた材料を12時間静置し、上澄み液を除去する。

(4)(3)で得られた材料を−40°Cで凍結乾燥する。

(5)(4)で得られた材料に多角バレルスパッタリング法でPt50wt%まで担持する。

【0032】

次いで、ステップS4により、以下の手順で白金化合物の吸着を行う。

(1)ステップS3の(5)で得られた材料(Pt:50wt%)1gに対し、水12gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を88g追加し、超音波ホモジナイザーで10分間、処理する。

(3)ヘキサヒドロキソPt酸硝酸溶液(Pt10wt%、硝酸濃度50wt%)を純水で300倍に希釈し、(2)で得られた材料を加える。

(4)(3)で得られた材料をスターラで4時間撹拌する。

(5)(4)で得られた材料を濾過する。

(6)(5)で得られた材料を60°Cの真空中で乾燥する。

(7)(6)で得られた材料を150°CのN2ガス中で加熱する。こうして、実施例の触媒が得られる。

【0033】

次いで、図1に示すステップS5により、以下の手順で触媒ペーストを作製する。

(1)ステップS4を経た触媒(Pt:50wt%)0.5gに対し、水6gを加え、ハイブリッドミキサーで4分間遠心攪拌する。

(2)(1)で得られた材料に水を90g追加し、超音波ホモジナイザーで10分間処理する。

(3)(2)で得られた材料を1時間以上静置して触媒を沈殿させ、上澄み液を除去する。

(4)(3)で得られた材料について、触媒と水との体積比率が1:12になるように上澄み液を除去する。こうしてプレペーストが得られる。

(5)高分子電解質溶液(DE2020)の溶媒を加温して除去し、IPA(イソプロピルアルコール):TBA(ターシャリーブチルアルコール)=1:1の溶液にアイオノマを溶解し、5%のアイオノマ溶液とする。

(6)(4)で得られたプレペーストに対し、(5)のアイオノマ溶液5gを加え、ハイブリッドミキサーで4分間混合攪拌する。こうして、実施例の触媒ペーストが得られる。

【0034】

次いで、ステップS6により、以下の手順でMEAを作製する。

(1)ステップS5を経た触媒ペーストをGDL(Gas Diffusion Layer)にスクリーン印刷で塗布し、熱風乾燥する。こうして、電極が得られる。

(2)電解質膜と(1)で得られた2枚の電極とを140°C40kgf/cm2で熱圧着する。こうして、実施例のMEAが得られる。

【0035】

(比較例)

上記ステップS1で得られた担体に対し、ステップS2においてPt50wt%まで担持し、次いで、ステップS4〜6を行い、比較例のMEAを得た。比較例のMEAで採用した触媒はステップS3を行っていない。

【0036】

(試験)

断面TEM(透過型電子顕微鏡(Transmission electron microscopes)観察及びSTEM(走査型透過電子顕微鏡(Scanning Transmission Electron Microscope))−EDX(Energy Dispersive X-ray Spectoroscopy)法により、実施例のMEAの反応層における触媒周りのアイオノマの被覆状態と、触媒及びアイオノマの三相界面の元素分布を確認した。結果を図3に示す。

【0037】

STEM−EDX法の測定条件は以下のとおりである。

(1)装置

電界放出型電子顕微鏡(HRTEM)(JEOL製 JEM2100F)

EDX:JEOL JED−2300T(分解能133eV以下)

Energy dicpersive X-ray Spectoroscopy(Si<Li>半導体検出器、UTW型)

システム:Analysis Station

画像取得:Digital Micrograph

(2)測定条件

加速電圧:200kV

試料吸収電流:10-9A

ビーム径:0.7nmφ

画像解析に用いたアプリケーション:VG-Studio Max 1.2

【0038】

図3に示すように、触媒周りのアイオノマの被覆状態から、外周部粒子と内部粒子の識別が可能となる。解析結果では、比較例の外周部粒子の全表面積と内部粒子の全表面積との比は3:7であった。

【0039】

図3の結果を元に作図した、比較例の触媒模式拡大断面図を図4に示す。図4に示すように、比較例の触媒20は、担体1と、担体1に担持される触媒金属粒子5とを備えている。触媒金属粒子5は、担体1の外周部及び内部に同程度の量及び大きさで存在している。

【0040】

図2に示すように、実施例の触媒10は、担体1と、担体1に担持される触媒金属粒子3、4とを備えている。触媒金属粒子3、4は、担体1の外周部に存在する外周部粒子3と、担体の内部に存在する内部粒子4とからなる。外周部粒子3は、内部粒子4よりも、多く、大きい。外周部粒子3は主に液相担持工程によって担持されるからである。逆に、内部粒子4は、外周部粒子3よりも、少なく、小さい。内部粒子4は液相担持工程によってのみ担持されるからである。

【0041】

したがって、実施例に係る触媒を反応層に用いた燃料電池は、比較例に係る触媒を反応層に用いた燃料電池よりも、長時間安定して発電が可能であるとともに、触媒金属粒子を有効に活用することが可能であることが期待できる。

【0042】

以上において、本発明を実施例に即して説明したが、本発明は上記実施例に制限されるものではなく、その趣旨を逸脱しない範囲で適宜変更して適用できることはいうまでもない。

【産業上の利用可能性】

【0043】

本発明は電気自動車等の移動用電源、あるいは据え置き用電源に利用可能である。

【符号の説明】

【0044】

1…担体

3、4…触媒金属粒子(4…外周部粒子、3…内部粒子)

10…触媒

S2…液相担持工程

S3…気相担持工程

【特許請求の範囲】

【請求項1】

担体に触媒金属粒子を担持し、触媒を作製する担持工程を備え、

該担持工程は、液相で該触媒金属粒子を担持する液相担持工程と、気相で該触媒金属粒子を担持する気相担持工程とからなることを特徴とする燃料電池の反応層用の触媒の製造方法。

【請求項2】

前記担持工程では、前記担体に前記液相担持工程を行ってプレ触媒を作製した後、該プレ触媒に前記気相担持工程を行う請求項1記載の燃料電池の反応層用の触媒の製造方法。

【請求項3】

担体と、該担体に担持される触媒金属粒子とを備え、

該触媒金属粒子は、該担体の外周部に存在する外周部粒子と、該担体の内部に存在する内部粒子とからなり、

該外周部粒子と該内部粒子の質量比は50:50から99:1であることを特徴とする燃料電池の反応層用の触媒。

【請求項4】

前記外周部粒子は前記内部粒子よりも大きく、該内部粒子は該外周部粒子よりも小さい請求項3記載の燃料電池の反応層用の触媒。

【請求項5】

前記触媒は、触媒担体に酸性官能基を有する固体酸であることを特徴とする請求項3又は4記載の燃料電池の反応層用の触媒。

【請求項1】

担体に触媒金属粒子を担持し、触媒を作製する担持工程を備え、

該担持工程は、液相で該触媒金属粒子を担持する液相担持工程と、気相で該触媒金属粒子を担持する気相担持工程とからなることを特徴とする燃料電池の反応層用の触媒の製造方法。

【請求項2】

前記担持工程では、前記担体に前記液相担持工程を行ってプレ触媒を作製した後、該プレ触媒に前記気相担持工程を行う請求項1記載の燃料電池の反応層用の触媒の製造方法。

【請求項3】

担体と、該担体に担持される触媒金属粒子とを備え、

該触媒金属粒子は、該担体の外周部に存在する外周部粒子と、該担体の内部に存在する内部粒子とからなり、

該外周部粒子と該内部粒子の質量比は50:50から99:1であることを特徴とする燃料電池の反応層用の触媒。

【請求項4】

前記外周部粒子は前記内部粒子よりも大きく、該内部粒子は該外周部粒子よりも小さい請求項3記載の燃料電池の反応層用の触媒。

【請求項5】

前記触媒は、触媒担体に酸性官能基を有する固体酸であることを特徴とする請求項3又は4記載の燃料電池の反応層用の触媒。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−114903(P2013−114903A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260024(P2011−260024)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【Fターム(参考)】

[ Back to top ]