燃料電池の電極を構成する触媒層から貴金属を回収する方法

【課題】使用済みの燃料電池の触媒層から、触媒である貴金属を高い効率でかつ簡単な操作でもって高純度に回収する方法を提供する。

【解決手段】燃料電池の膜電極接合体から触媒層から取り出し、それを粉砕した後、極性溶媒(例えばアセトニトリル)および塩基性化合物(例えばトリエチルアミン)で構成される電着液27の中に入れて電気泳動を行う。炭素粉をイオン化されて電極23上に析出する。炭素粉が分離した電着液から貴金属をろ過などの手段による回収する。

【解決手段】燃料電池の膜電極接合体から触媒層から取り出し、それを粉砕した後、極性溶媒(例えばアセトニトリル)および塩基性化合物(例えばトリエチルアミン)で構成される電着液27の中に入れて電気泳動を行う。炭素粉をイオン化されて電極23上に析出する。炭素粉が分離した電着液から貴金属をろ過などの手段による回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池の電極を構成する触媒層から貴金属を回収する方法に関し、特に、固体高分子型燃料電池で用いられる膜電極接合体を構成する電極触媒層から、触媒として機能する高価な貴金属を回収するための方法に関する。

【背景技術】

【0002】

燃料電池は実験段階から実機段階に入りつつあり、環境に優しいエネルギー源として大きな期待が寄せられている。燃料電池は、電解質を挟んで空気極と酸素極である電極が位置する構成を基本単位としており、固体高分子型燃料電池では、固体であるイオン交換膜(例えばパーフルオロ膜)をPTFE(ポリテトラフルオロエチレン)フィブリルを補強材として膜状に一体化したものが電解質膜として用いられ、電極としては、触媒としての貴金属微粒子(白金、ルテニウムなど)を担持した炭素粉末を湿式法あるいは乾式法により電解質膜上に積層したものが用いられ、電極触媒層あるいは単に触媒層と呼ばれている。そして、電解質膜の両側に電極を構成する前記触媒層を積層したものが、膜電極積層体(MEA:Membrane−Electrode Assembly)と呼ばれており、通常、触媒層の外側には拡散層が積層される。

【0003】

触媒層で触媒として機能する貴金属類は高価なものであり、実機として燃料電池が広く使用される段階では、使用済みの触媒層から貴金属を回収して再使用することが、コストの面からも環境保護の面から、緊要の課題となる。その課題に答えるものとして、特許文献1には、使用済み電極を粉砕して所要の燃焼器に回収した後、該加熱容器の外側から熱をかけることで白金を担持している炭素を完全に燃焼させ、燃焼残滓から直接あるいは無機酸(王水、硫酸)に溶解させて白金を回収する方法が記載されている。また、使用済み電極を酸化性ガス(塩素、二酸化炭素)中で燃焼させて白金を揮発性化合物に変換する方法も行われている。

【0004】

【特許文献1】特開昭63−161129号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般に、燃焼法による場合は、特別な燃焼器や燃焼環境を必要とし作業が複雑となる。また、白金を揮発性化合物に変換する方法は、白金と酸化性ガスとの反応をさせるために、他の化合物(五塩化リン、過塩素酸マグネシウム、塩化カルシウム)が必要で、これらの反応資材や副産物の排気処理も必要となる。王水などに溶解させる方法は、膜電極接合体には前記のように通常PTFEが含まれており、PTFEの存在によって酸による抽出作用が阻害されることが起こる。また、白金を溶解するために多量の酸が必要であり、低濃度(低効率)の回収となること、溶解した白金イオンと他の金属イオンとの分離が困難なこと、などの問題もある。

【0006】

本発明は、上記のような事情に鑑みてなされたものであり、燃料電池の電極を構成する触媒層から、触媒である貴金属を、高い効率でかつ簡単な操作でもって、高純度に回収することを可能とする、まったく新たな回収方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明では、電気泳動の原理を基本的に利用する。すなわち、一般に炭素粉表面には官能基(−COOH,−OHなど)が存在することに本発明者らは注目し、塩基性化合物を用いて該官能基から水素を飛ばしてイオン化(帯電)すれば、電気泳動法により炭素粉のみを回収電極側に引き寄せることができることに着目して、本発明をなすに至った。

【0008】

すなわち、本発明は、燃料電池の電極を構成する触媒層から触媒である貴金属を回収する方法であって、触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を極性溶媒および塩基性化合物で構成される電着液の中に入れて炭素粉をイオン化し、電気泳動により炭素粉を電極上に析出させて分離し、炭素粉が分離した電着液から貴金属を回収することを特徴とする。

【0009】

本発明では、電気化学的手法により炭素粉を分離した電着液中から、物理的な手法により貴金属を分離回収するようにしており、貴金属を溶解させることはないので、簡単な操作でもって、高純度かつ高効率での貴金属回収が可能となる。また、燃焼処理も行わないので、排気処理なども不要であり、回収処理全体が簡素化される。

【0010】

本発明において、電気泳動法そのものは、従来知られている電気泳動法であってよく、特別なものではない。炭素粉回収用の電極、対極電極には、銅、ニッケル、銀や白金などを適宜用いることができる。電着液も、後記するように塩基性化合物を含むことを条件に、極性溶媒を含む従来の電気泳動法で用いられる電着液であってよい。

【0011】

本発明は、炭素粉をイオン化する(電荷を持たせる)ために、電着液が塩基性化合物を含むことを特徴としており、電着液中で、塩基性化合物の存在により、炭素粉の表面に位置する官能基から水素が離脱して、炭素粉はイオン化した状態となる。イオン化した炭素粉は、電着液中を泳動して炭素粉回収用の電極表面に付着して電着液から分離する。一方、炭素粉表面から剥離した貴金属はイオン化することはないので、電着液中にとどまり、沈殿物となる。沈殿した貴金属を電着液とともに装置から抜き出し、ろ別などの適宜の物理的な手段により分別することにより、貴金属を高純度かつ高効率で回収することができる。電着液は、炭素粉をイオン化することにより減少した分の塩基性化合物と蒸発した極性溶媒を追加することにより、再び次の分離回収に利用することができる。

【0012】

本発明において、好ましくは、電気泳動中に、電着液中に超音波振動が付与される。それにより、スラリー状となった電着液と貴金属担持炭素粉の混合液の分散と、担持された貴金属の炭素粉表面上からの剥離が助長されて、短時間での電気泳動による炭素粉の電極上への析出分離が可能となる。

【0013】

本発明において、使用済みの燃料電池から触媒層中の貴金属を回収する際には、さらに、前工程として、燃料電池から膜電極接合体を取り出す工程、取り出した膜電極接合体から触媒層と電解質膜との積層体を取り出す工程、触媒層と電解質膜との積層体をアルコール液に浸漬して電解質膜中の電解質や他の電解質をアルコール中に溶解させる工程、電解質が溶解したアルコール溶液から触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を取り出す工程、とを行う。

【0014】

通常の場合、燃料電池モジュールを解体してセパレータを分離し、膜電極接合体単体とする。さらに、膜電極接合体から拡散層を剥ぎ取り、触媒層と電解質膜との積層体とする。次に、好ましくはそれらを粉砕し、加温加圧した状態で超音波攪拌をしながら、電解質膜および触媒層(の粉砕品)をアルコール中に浸漬する。それにより、電解質膜中の電解質および触媒層中に存在することのある電解質はアルコール中に溶解する。その後、電解質の溶解したアルコール溶液をろ過するまたは遠心分離するなどの手段により、不溶物(電解質膜の補強のために使用されていたPTFE、剥離した貴金属、貴金属を担持した炭素粉)を回収する。そして、前記回収物を電気泳動装置中に投入し、前記したようにして、炭素粉と貴金属との分離回収を行う。

【0015】

本発明において、極性溶媒としては、アセトニトリル、プロピオニトリル、ブチルニトリル、イサブチルニトリル、ベンゾニトリルなどのニトリル化合物類、ジメチルスルホオキシド、スルホラン、ジメチルチオホルムアミドなどの含硫黄化合物類、N−メチルピロドリン、ピリジン、ジビリジンなどの含窒素化合物類、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、トリメチルリン酸などのエステル化合物類、エチルアルコール、2−プロパノールなどのアルコール類、ブチロラクトンなどのラクトン類、からなる群から選ばれる少なくとも1種を挙げることができる。特に、有効なものは、電気化学的安定性(電気分解されないため)と粘度(円滑なイオン拡散、伝導性確保のため)の観点から、アセトニトリルまたはプロピレンカーボネート、ブチロラクトンを主成分とする溶媒は好ましい。

【0016】

本発明において、塩基性化合物としては、下記式1

【化1】

【0017】

で示されるオニウム塩を形成できる、通常、窒素,リンおよび硫黄からなる群から選択される少なくとも1種の元素を含有する官能基を持つ化合物が挙げられる。

【0018】

式1中、Zは窒素またはリン原子を示す。また、R1,R2,R3は、同一または異なった、炭素原子数1〜14の有機基を示す。

【0019】

また、R1およびR2,またはR1,R2およびR3が一緒になって、これらが結合している窒素原子、リン原子または硫黄原子とともに複素環基を形成していてもよい。

【0020】

R1,R2,R3で示される炭素原子数1〜14の有機基としては、例えば、水酸基、アルコキシル基、エーテル結合などの形態で酸素原子の如き異種原子を含有していてもよい炭素原子数1〜14好ましくは炭素原子数1〜8の炭化水素基が挙げられる。上記炭化水素基としては、アルキル基、シクロアルキル基、シクロアルキルアルキル基、アリール基、アラルキル基などの脂肪族、脂環式または芳香族炭化水素基を例示できる。

【0021】

これらのうち、特にアルキル基が好適である。このアルキル基は、直鎖状および分岐鎖状のいずれであってもよく、具体的には、例えばメチル、エチル、n−またはisoプロピル、n−,iso−,sec−またはtert−ブチル、ペンチル、ヘプチル、オクチル基などが挙げられる。

【0022】

上記シクロアルキル基またはシクロアルキルアルキル基としては、炭素原子数5〜8個のものが好ましく、具体的には、シクロペンチル、シクロヘキシル、シクロヘキシルメチル、シクロヘキシルエチル基などが挙げられる。

【0023】

上記アリール基としては、具体的に、例えばフェニル、トルイル、キシリル基などが挙げられる。

【0024】

また、上記アラルキル基としては、具体的には、例えばベンジル、フェネチル基などが挙げられる。

【0025】

また、異種原子、例えば酸素原子が含有されている炭化水素基の好ましい例としては、ヒドロキシアルキル基、具体的にはヒドロキシメチル、ヒドロキシエチル、ヒドロキシブチル、ヒドロキシペンチル、ヒドロキシヘキシル、ヒドロキシヘプチル、ヒドロキシオクチル基などや、アルコキシル基、具体的にはメトキシメチル、エトキシメチル、エトキシエチル、n−プロポキシエチル、iso−プロポキシメチル、n−ブトキシメチル、iso−ブトキシエチル、tert−ブトキシエチル基などを例示できる。

【0026】

また、R1およびR2,またはR1,R2およびR3が一緒になって、これらが結合している窒素原子、リン原子または硫黄原子とともに複素環基を形成する場合の基としては、具体的には、下記式2に示すものを例示できる。

【化2】

【0027】

特に、有効なのは、(イ)高いイオン剥離が期待できること、(ロ)高いイオン伝導(移動度)が期待できることから、R1,R2およびR3が炭素原子数1ないし2のアルキル基のものがよい。最もよいのは、エチルメチルアミン、トリメチルアミン、エチルジメチルアミン、ジエチルメチルアミンである。

【発明を実施するための最良の形態】

【0028】

以下、図面を参照して本発明を実施の形態に基づき説明する。図1は固体高分子型燃料電池の一例を説明する図であり、図2はその燃料電池モジュールを解体して、そこから貴金属を回収するまでのプロセスを示している。図3は本発明による貴金属の回収方法で用いる電気泳動装置の一例を示し、図4は電着液中で炭素粉がイオン化する態様を示す模式図である。

【0029】

燃料電池の1つとして固体高分子形燃料電池は知られており、図1に示すように、多数この燃料電池モジュール10が気密に組み付けられて燃料電池スタック11とされ、実用に供される。燃料電池モジュール10は、電解質膜1の両側に触媒層2と拡散層3とが電極(アノード側電極、カソード側電極)4として積層された膜電極接合体5と、それを両面から挟持するリブ(ガス流路)6、6を備えたセパレータ7とで、通常構成される。セパレータ7の外周領域にはガス流路となる穴(マニホルド穴)8・・が形成され、燃料電池の運転に必要な燃料ガス(水素)および酸化ガス(酸素、通常は空気)がマニホルド穴8・・を通してセパレータ7の両面に形成したリブ(ガス流路)6、6を介して電極4、4にそれぞれ供給される。また、冷却水用のマニホルド穴も設けられる場合もある。

【0030】

上記形態の使用済みとなった燃料電池スタック11を分解して、その触媒層2から貴金属(ここでは白金)を回収する場合を例として、本発明を説明する。図2はそのプロセスを示しており、最初に、燃料電池スタック11を多数個の燃料電池モジュール10に分解し、各モジュール10をセパレータ屑7と膜電極接合体(MEA)5とに解体する(S201)。MEA5から拡散層3を剥ぎ取り、電解質膜1と触媒層2との積層体とする(S202)。

【0031】

電解質膜1と触媒層2との積層体を粉砕器に入れて物理的に粉砕した後、それをアルコールの入った容器に入れて浸漬し、超音波攪拌を行う(S203)。それにより、アルコール可溶性のもの(電解質膜1の一部である電解質および触媒層2の一部を構成することのある電解質)はアルコールに溶解する。電解質膜1に使用されていたPTFEと白金を担持した炭素粉はアルコール不溶性であり、そのまま残る。ここでの超音波攪拌により、炭素粉に担持されていた白金の一部は炭素粉から剥離することもある。

【0032】

そのアルコール不溶性の固体を含むスラリー状のアルコール溶液を遠心分離する(S204)。それにより、不溶物である剥離した白金および白金を担持した炭素粉とPTFEとは、電解質を溶解したアルコール溶液から分離される。不溶物からさらにPTFEを篩い分けで分離する。

【0033】

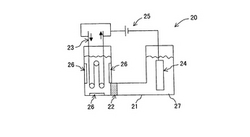

残った剥離した白金および白金を担持した炭素粉とを電気泳動装置に投入する。図3は電気泳動装置20の一例であり、電解槽21内には、例えば多孔質セラミックスである電着液隔離膜22を挟んで、炭素回収用電極23と対極24とが対置されている。炭素回収用電極23には、銅、ニッケル、銀のような材料が用いられ、対極24には白金のような材料が用いられる。図示の例では、電極上に析出した炭素粉を連続回収し易くするために炭素回収用電極23は帯状かつ循環式となっているが、固定した電極であってもよい。炭素回収用電極23と対極24との間には電源25からの電圧が印加され、電場がかけられる。電解槽21における炭素回収用電極23の近傍には超音波発生器26が配置されている。

【0034】

電解槽21内の電着液27は、前記したように、好ましくはアセトニトリル、プロピレンカーボネートまたはブチロクラトンなどである極性溶媒と、エチルメチルフミン、トリエチルアミン、エチルジメチルアミンまたはジエチルメチルアミンなどである塩基性化合物が含まれている。塩基性化合物の量は、少なくとも投入される炭素粉をイオン化できるだけの量であればよく、適宜補充することもできる。

【0035】

前記した分離後の剥離した白金および白金を担持した炭素粉を電解槽21の炭素回収用電極23側に投入する。電場をかけながら、あるいは電場をかける前に、超音波発生器26を作動して、電解液27に超音波振動を与える。それにより、炭素粉表面上からの白金の剥離は一層確実に進行する。一方、図4に模式図を示すように、炭素粉31の表面には官能基(この例では−COOH)が存在しており、塩基性化合物(この例ではアミン)が官能基の水素イオンに配位してアンモニウムカチオンとなり、炭素粉31はイオン化する。

【0036】

その状態で電場をかけることにより、イオン化した炭素粉は炭素回収用電極23に静電的に引き寄せられ、電極上に電着して析出する。一方、剥離した白金は塩基性化合物(この例ではアミン)の作用を受けないので、超音波を停止すれば電着槽21の底に沈殿する。電着液27とともに取り出し、ろ過などの手段に分別することにより、白金を確実に回収することができる。

【実施例】

【0037】

以下、実施例と比較例により本発明を説明する。

【0038】

[実施例1]

図3に示した電気泳動装置20を用いた。炭素回収用電極23に銅箔(厚さ50μm)を、対極24に白金電極(厚さ100μm)を用いた。対極24側の槽21内にアセトニトリルを入れた。一方、炭素回収用電極23側の槽21内にアセトニトリルとトリエチルアミンを入れた攪拌し、そこに膜電極接合体(MEA)から回収した剥離した白金および白金を担持した炭素粉の混合物440mgを入れ、超音波にて30分間スラリー状となった電解液を攪拌し分散させた。電気泳動条件として、印加電圧400V,通電時間10分間とした。

【0039】

10分後に銅電極(炭素回収用電極23)を引き上げたところ、電極表面を炭素粉が覆っており、白金粉は槽の底に沈んでいた。白金粉を電着液とともに抜き出して、ろ別して白金粉200mgを回収した。銅箔上の回収炭素を燃焼させて残った灰分を比色分析したが白金は検出下限以下であった。ろ別後の電着液からの白金検出はなく、白金回収率は100%であった。

【0040】

電着液は減少した分のトリエチルアミンと蒸発した溶媒を追加することによって、繰り返し使用することができた。

【0041】

[実施例2]

炭素回収用電極23側の槽21内にアセトニトリルとメチルジエチルアミンを入れた以外は、実施例1と同じ条件で分別を行った。同じように、銅電極表面を炭素粉が覆い、白金粉は槽の底に沈んでいた。白金粉を電着液とともに抜き出して、ろ別して白金粉を回収した。白金回収率は98.9%であった。この場合も、減少した分のメチルジエチルアミンと蒸発した溶媒を追加することによって、電着液は繰り返し使用することができた。

【0042】

[比較例1]

実施例1と同量の白金担持炭素粉を王水中に入れ、90℃に加熱しながら60分間、超音波攪拌をして。その後、PTFEフィルタで炭素粉をろ別した。王水を100倍希釈して溶解した白金を原子吸光光度法にて分析し、王水溶液中の白金重量は194mgであることがわかった。その王水を乾燥させては塩酸を加えるとして脱硝操作を2〜3回繰り返し、希釈、冷却、ろ別して、白金が溶解した塩酸溶液を得た。この塩酸溶液に水素化ホウ酸ナトリウムで還元させた白金189gを回収した。回収率は94.5%であった。

【0043】

[比較例2]

比較例1と同じ操作をして、白金が溶解した王水溶液を得た。この王水溶液を電解層に移して30Aの電流で電解して白金183mgを回収した。回収率は91.5%であった。

【0044】

[考察]

本発明による回収方法では、回収率が100%あるいは98.9%%と高い回収を達成できた。一方、比較例1および2では、多くの工程を必要とし、また長い処理時間を要しながら、回収率は94.4%あるいは91.5%と低く、本発明の優位性が示される。

【図面の簡単な説明】

【0045】

【図1】固体高分子型燃料電池の一例を説明する図。

【図2】燃料電池モジュールを解体して、そこから貴金属を回収するまでのプロセスを示す図。

【図3】本発明による貴金属の回収方法で用いる電気泳動装置の一例を示す図。

【図4】電着液中で炭素粉がイオン化する態様を示す模式図。

【符号の説明】

【0046】

10…燃料電池モジュール、1…電解質膜、2…触媒層、3…拡散層、4…電極(アノード側電極、カソード側電極)、5…膜電極接合体、7…セパレータ、20…電気泳動装置、21…電解槽、22…電着液隔離膜、23…炭素回収用電極、24…対極、25…電源、26…超音波発生器、27…電着液

【技術分野】

【0001】

本発明は、燃料電池の電極を構成する触媒層から貴金属を回収する方法に関し、特に、固体高分子型燃料電池で用いられる膜電極接合体を構成する電極触媒層から、触媒として機能する高価な貴金属を回収するための方法に関する。

【背景技術】

【0002】

燃料電池は実験段階から実機段階に入りつつあり、環境に優しいエネルギー源として大きな期待が寄せられている。燃料電池は、電解質を挟んで空気極と酸素極である電極が位置する構成を基本単位としており、固体高分子型燃料電池では、固体であるイオン交換膜(例えばパーフルオロ膜)をPTFE(ポリテトラフルオロエチレン)フィブリルを補強材として膜状に一体化したものが電解質膜として用いられ、電極としては、触媒としての貴金属微粒子(白金、ルテニウムなど)を担持した炭素粉末を湿式法あるいは乾式法により電解質膜上に積層したものが用いられ、電極触媒層あるいは単に触媒層と呼ばれている。そして、電解質膜の両側に電極を構成する前記触媒層を積層したものが、膜電極積層体(MEA:Membrane−Electrode Assembly)と呼ばれており、通常、触媒層の外側には拡散層が積層される。

【0003】

触媒層で触媒として機能する貴金属類は高価なものであり、実機として燃料電池が広く使用される段階では、使用済みの触媒層から貴金属を回収して再使用することが、コストの面からも環境保護の面から、緊要の課題となる。その課題に答えるものとして、特許文献1には、使用済み電極を粉砕して所要の燃焼器に回収した後、該加熱容器の外側から熱をかけることで白金を担持している炭素を完全に燃焼させ、燃焼残滓から直接あるいは無機酸(王水、硫酸)に溶解させて白金を回収する方法が記載されている。また、使用済み電極を酸化性ガス(塩素、二酸化炭素)中で燃焼させて白金を揮発性化合物に変換する方法も行われている。

【0004】

【特許文献1】特開昭63−161129号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般に、燃焼法による場合は、特別な燃焼器や燃焼環境を必要とし作業が複雑となる。また、白金を揮発性化合物に変換する方法は、白金と酸化性ガスとの反応をさせるために、他の化合物(五塩化リン、過塩素酸マグネシウム、塩化カルシウム)が必要で、これらの反応資材や副産物の排気処理も必要となる。王水などに溶解させる方法は、膜電極接合体には前記のように通常PTFEが含まれており、PTFEの存在によって酸による抽出作用が阻害されることが起こる。また、白金を溶解するために多量の酸が必要であり、低濃度(低効率)の回収となること、溶解した白金イオンと他の金属イオンとの分離が困難なこと、などの問題もある。

【0006】

本発明は、上記のような事情に鑑みてなされたものであり、燃料電池の電極を構成する触媒層から、触媒である貴金属を、高い効率でかつ簡単な操作でもって、高純度に回収することを可能とする、まったく新たな回収方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明では、電気泳動の原理を基本的に利用する。すなわち、一般に炭素粉表面には官能基(−COOH,−OHなど)が存在することに本発明者らは注目し、塩基性化合物を用いて該官能基から水素を飛ばしてイオン化(帯電)すれば、電気泳動法により炭素粉のみを回収電極側に引き寄せることができることに着目して、本発明をなすに至った。

【0008】

すなわち、本発明は、燃料電池の電極を構成する触媒層から触媒である貴金属を回収する方法であって、触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を極性溶媒および塩基性化合物で構成される電着液の中に入れて炭素粉をイオン化し、電気泳動により炭素粉を電極上に析出させて分離し、炭素粉が分離した電着液から貴金属を回収することを特徴とする。

【0009】

本発明では、電気化学的手法により炭素粉を分離した電着液中から、物理的な手法により貴金属を分離回収するようにしており、貴金属を溶解させることはないので、簡単な操作でもって、高純度かつ高効率での貴金属回収が可能となる。また、燃焼処理も行わないので、排気処理なども不要であり、回収処理全体が簡素化される。

【0010】

本発明において、電気泳動法そのものは、従来知られている電気泳動法であってよく、特別なものではない。炭素粉回収用の電極、対極電極には、銅、ニッケル、銀や白金などを適宜用いることができる。電着液も、後記するように塩基性化合物を含むことを条件に、極性溶媒を含む従来の電気泳動法で用いられる電着液であってよい。

【0011】

本発明は、炭素粉をイオン化する(電荷を持たせる)ために、電着液が塩基性化合物を含むことを特徴としており、電着液中で、塩基性化合物の存在により、炭素粉の表面に位置する官能基から水素が離脱して、炭素粉はイオン化した状態となる。イオン化した炭素粉は、電着液中を泳動して炭素粉回収用の電極表面に付着して電着液から分離する。一方、炭素粉表面から剥離した貴金属はイオン化することはないので、電着液中にとどまり、沈殿物となる。沈殿した貴金属を電着液とともに装置から抜き出し、ろ別などの適宜の物理的な手段により分別することにより、貴金属を高純度かつ高効率で回収することができる。電着液は、炭素粉をイオン化することにより減少した分の塩基性化合物と蒸発した極性溶媒を追加することにより、再び次の分離回収に利用することができる。

【0012】

本発明において、好ましくは、電気泳動中に、電着液中に超音波振動が付与される。それにより、スラリー状となった電着液と貴金属担持炭素粉の混合液の分散と、担持された貴金属の炭素粉表面上からの剥離が助長されて、短時間での電気泳動による炭素粉の電極上への析出分離が可能となる。

【0013】

本発明において、使用済みの燃料電池から触媒層中の貴金属を回収する際には、さらに、前工程として、燃料電池から膜電極接合体を取り出す工程、取り出した膜電極接合体から触媒層と電解質膜との積層体を取り出す工程、触媒層と電解質膜との積層体をアルコール液に浸漬して電解質膜中の電解質や他の電解質をアルコール中に溶解させる工程、電解質が溶解したアルコール溶液から触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を取り出す工程、とを行う。

【0014】

通常の場合、燃料電池モジュールを解体してセパレータを分離し、膜電極接合体単体とする。さらに、膜電極接合体から拡散層を剥ぎ取り、触媒層と電解質膜との積層体とする。次に、好ましくはそれらを粉砕し、加温加圧した状態で超音波攪拌をしながら、電解質膜および触媒層(の粉砕品)をアルコール中に浸漬する。それにより、電解質膜中の電解質および触媒層中に存在することのある電解質はアルコール中に溶解する。その後、電解質の溶解したアルコール溶液をろ過するまたは遠心分離するなどの手段により、不溶物(電解質膜の補強のために使用されていたPTFE、剥離した貴金属、貴金属を担持した炭素粉)を回収する。そして、前記回収物を電気泳動装置中に投入し、前記したようにして、炭素粉と貴金属との分離回収を行う。

【0015】

本発明において、極性溶媒としては、アセトニトリル、プロピオニトリル、ブチルニトリル、イサブチルニトリル、ベンゾニトリルなどのニトリル化合物類、ジメチルスルホオキシド、スルホラン、ジメチルチオホルムアミドなどの含硫黄化合物類、N−メチルピロドリン、ピリジン、ジビリジンなどの含窒素化合物類、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、トリメチルリン酸などのエステル化合物類、エチルアルコール、2−プロパノールなどのアルコール類、ブチロラクトンなどのラクトン類、からなる群から選ばれる少なくとも1種を挙げることができる。特に、有効なものは、電気化学的安定性(電気分解されないため)と粘度(円滑なイオン拡散、伝導性確保のため)の観点から、アセトニトリルまたはプロピレンカーボネート、ブチロラクトンを主成分とする溶媒は好ましい。

【0016】

本発明において、塩基性化合物としては、下記式1

【化1】

【0017】

で示されるオニウム塩を形成できる、通常、窒素,リンおよび硫黄からなる群から選択される少なくとも1種の元素を含有する官能基を持つ化合物が挙げられる。

【0018】

式1中、Zは窒素またはリン原子を示す。また、R1,R2,R3は、同一または異なった、炭素原子数1〜14の有機基を示す。

【0019】

また、R1およびR2,またはR1,R2およびR3が一緒になって、これらが結合している窒素原子、リン原子または硫黄原子とともに複素環基を形成していてもよい。

【0020】

R1,R2,R3で示される炭素原子数1〜14の有機基としては、例えば、水酸基、アルコキシル基、エーテル結合などの形態で酸素原子の如き異種原子を含有していてもよい炭素原子数1〜14好ましくは炭素原子数1〜8の炭化水素基が挙げられる。上記炭化水素基としては、アルキル基、シクロアルキル基、シクロアルキルアルキル基、アリール基、アラルキル基などの脂肪族、脂環式または芳香族炭化水素基を例示できる。

【0021】

これらのうち、特にアルキル基が好適である。このアルキル基は、直鎖状および分岐鎖状のいずれであってもよく、具体的には、例えばメチル、エチル、n−またはisoプロピル、n−,iso−,sec−またはtert−ブチル、ペンチル、ヘプチル、オクチル基などが挙げられる。

【0022】

上記シクロアルキル基またはシクロアルキルアルキル基としては、炭素原子数5〜8個のものが好ましく、具体的には、シクロペンチル、シクロヘキシル、シクロヘキシルメチル、シクロヘキシルエチル基などが挙げられる。

【0023】

上記アリール基としては、具体的に、例えばフェニル、トルイル、キシリル基などが挙げられる。

【0024】

また、上記アラルキル基としては、具体的には、例えばベンジル、フェネチル基などが挙げられる。

【0025】

また、異種原子、例えば酸素原子が含有されている炭化水素基の好ましい例としては、ヒドロキシアルキル基、具体的にはヒドロキシメチル、ヒドロキシエチル、ヒドロキシブチル、ヒドロキシペンチル、ヒドロキシヘキシル、ヒドロキシヘプチル、ヒドロキシオクチル基などや、アルコキシル基、具体的にはメトキシメチル、エトキシメチル、エトキシエチル、n−プロポキシエチル、iso−プロポキシメチル、n−ブトキシメチル、iso−ブトキシエチル、tert−ブトキシエチル基などを例示できる。

【0026】

また、R1およびR2,またはR1,R2およびR3が一緒になって、これらが結合している窒素原子、リン原子または硫黄原子とともに複素環基を形成する場合の基としては、具体的には、下記式2に示すものを例示できる。

【化2】

【0027】

特に、有効なのは、(イ)高いイオン剥離が期待できること、(ロ)高いイオン伝導(移動度)が期待できることから、R1,R2およびR3が炭素原子数1ないし2のアルキル基のものがよい。最もよいのは、エチルメチルアミン、トリメチルアミン、エチルジメチルアミン、ジエチルメチルアミンである。

【発明を実施するための最良の形態】

【0028】

以下、図面を参照して本発明を実施の形態に基づき説明する。図1は固体高分子型燃料電池の一例を説明する図であり、図2はその燃料電池モジュールを解体して、そこから貴金属を回収するまでのプロセスを示している。図3は本発明による貴金属の回収方法で用いる電気泳動装置の一例を示し、図4は電着液中で炭素粉がイオン化する態様を示す模式図である。

【0029】

燃料電池の1つとして固体高分子形燃料電池は知られており、図1に示すように、多数この燃料電池モジュール10が気密に組み付けられて燃料電池スタック11とされ、実用に供される。燃料電池モジュール10は、電解質膜1の両側に触媒層2と拡散層3とが電極(アノード側電極、カソード側電極)4として積層された膜電極接合体5と、それを両面から挟持するリブ(ガス流路)6、6を備えたセパレータ7とで、通常構成される。セパレータ7の外周領域にはガス流路となる穴(マニホルド穴)8・・が形成され、燃料電池の運転に必要な燃料ガス(水素)および酸化ガス(酸素、通常は空気)がマニホルド穴8・・を通してセパレータ7の両面に形成したリブ(ガス流路)6、6を介して電極4、4にそれぞれ供給される。また、冷却水用のマニホルド穴も設けられる場合もある。

【0030】

上記形態の使用済みとなった燃料電池スタック11を分解して、その触媒層2から貴金属(ここでは白金)を回収する場合を例として、本発明を説明する。図2はそのプロセスを示しており、最初に、燃料電池スタック11を多数個の燃料電池モジュール10に分解し、各モジュール10をセパレータ屑7と膜電極接合体(MEA)5とに解体する(S201)。MEA5から拡散層3を剥ぎ取り、電解質膜1と触媒層2との積層体とする(S202)。

【0031】

電解質膜1と触媒層2との積層体を粉砕器に入れて物理的に粉砕した後、それをアルコールの入った容器に入れて浸漬し、超音波攪拌を行う(S203)。それにより、アルコール可溶性のもの(電解質膜1の一部である電解質および触媒層2の一部を構成することのある電解質)はアルコールに溶解する。電解質膜1に使用されていたPTFEと白金を担持した炭素粉はアルコール不溶性であり、そのまま残る。ここでの超音波攪拌により、炭素粉に担持されていた白金の一部は炭素粉から剥離することもある。

【0032】

そのアルコール不溶性の固体を含むスラリー状のアルコール溶液を遠心分離する(S204)。それにより、不溶物である剥離した白金および白金を担持した炭素粉とPTFEとは、電解質を溶解したアルコール溶液から分離される。不溶物からさらにPTFEを篩い分けで分離する。

【0033】

残った剥離した白金および白金を担持した炭素粉とを電気泳動装置に投入する。図3は電気泳動装置20の一例であり、電解槽21内には、例えば多孔質セラミックスである電着液隔離膜22を挟んで、炭素回収用電極23と対極24とが対置されている。炭素回収用電極23には、銅、ニッケル、銀のような材料が用いられ、対極24には白金のような材料が用いられる。図示の例では、電極上に析出した炭素粉を連続回収し易くするために炭素回収用電極23は帯状かつ循環式となっているが、固定した電極であってもよい。炭素回収用電極23と対極24との間には電源25からの電圧が印加され、電場がかけられる。電解槽21における炭素回収用電極23の近傍には超音波発生器26が配置されている。

【0034】

電解槽21内の電着液27は、前記したように、好ましくはアセトニトリル、プロピレンカーボネートまたはブチロクラトンなどである極性溶媒と、エチルメチルフミン、トリエチルアミン、エチルジメチルアミンまたはジエチルメチルアミンなどである塩基性化合物が含まれている。塩基性化合物の量は、少なくとも投入される炭素粉をイオン化できるだけの量であればよく、適宜補充することもできる。

【0035】

前記した分離後の剥離した白金および白金を担持した炭素粉を電解槽21の炭素回収用電極23側に投入する。電場をかけながら、あるいは電場をかける前に、超音波発生器26を作動して、電解液27に超音波振動を与える。それにより、炭素粉表面上からの白金の剥離は一層確実に進行する。一方、図4に模式図を示すように、炭素粉31の表面には官能基(この例では−COOH)が存在しており、塩基性化合物(この例ではアミン)が官能基の水素イオンに配位してアンモニウムカチオンとなり、炭素粉31はイオン化する。

【0036】

その状態で電場をかけることにより、イオン化した炭素粉は炭素回収用電極23に静電的に引き寄せられ、電極上に電着して析出する。一方、剥離した白金は塩基性化合物(この例ではアミン)の作用を受けないので、超音波を停止すれば電着槽21の底に沈殿する。電着液27とともに取り出し、ろ過などの手段に分別することにより、白金を確実に回収することができる。

【実施例】

【0037】

以下、実施例と比較例により本発明を説明する。

【0038】

[実施例1]

図3に示した電気泳動装置20を用いた。炭素回収用電極23に銅箔(厚さ50μm)を、対極24に白金電極(厚さ100μm)を用いた。対極24側の槽21内にアセトニトリルを入れた。一方、炭素回収用電極23側の槽21内にアセトニトリルとトリエチルアミンを入れた攪拌し、そこに膜電極接合体(MEA)から回収した剥離した白金および白金を担持した炭素粉の混合物440mgを入れ、超音波にて30分間スラリー状となった電解液を攪拌し分散させた。電気泳動条件として、印加電圧400V,通電時間10分間とした。

【0039】

10分後に銅電極(炭素回収用電極23)を引き上げたところ、電極表面を炭素粉が覆っており、白金粉は槽の底に沈んでいた。白金粉を電着液とともに抜き出して、ろ別して白金粉200mgを回収した。銅箔上の回収炭素を燃焼させて残った灰分を比色分析したが白金は検出下限以下であった。ろ別後の電着液からの白金検出はなく、白金回収率は100%であった。

【0040】

電着液は減少した分のトリエチルアミンと蒸発した溶媒を追加することによって、繰り返し使用することができた。

【0041】

[実施例2]

炭素回収用電極23側の槽21内にアセトニトリルとメチルジエチルアミンを入れた以外は、実施例1と同じ条件で分別を行った。同じように、銅電極表面を炭素粉が覆い、白金粉は槽の底に沈んでいた。白金粉を電着液とともに抜き出して、ろ別して白金粉を回収した。白金回収率は98.9%であった。この場合も、減少した分のメチルジエチルアミンと蒸発した溶媒を追加することによって、電着液は繰り返し使用することができた。

【0042】

[比較例1]

実施例1と同量の白金担持炭素粉を王水中に入れ、90℃に加熱しながら60分間、超音波攪拌をして。その後、PTFEフィルタで炭素粉をろ別した。王水を100倍希釈して溶解した白金を原子吸光光度法にて分析し、王水溶液中の白金重量は194mgであることがわかった。その王水を乾燥させては塩酸を加えるとして脱硝操作を2〜3回繰り返し、希釈、冷却、ろ別して、白金が溶解した塩酸溶液を得た。この塩酸溶液に水素化ホウ酸ナトリウムで還元させた白金189gを回収した。回収率は94.5%であった。

【0043】

[比較例2]

比較例1と同じ操作をして、白金が溶解した王水溶液を得た。この王水溶液を電解層に移して30Aの電流で電解して白金183mgを回収した。回収率は91.5%であった。

【0044】

[考察]

本発明による回収方法では、回収率が100%あるいは98.9%%と高い回収を達成できた。一方、比較例1および2では、多くの工程を必要とし、また長い処理時間を要しながら、回収率は94.4%あるいは91.5%と低く、本発明の優位性が示される。

【図面の簡単な説明】

【0045】

【図1】固体高分子型燃料電池の一例を説明する図。

【図2】燃料電池モジュールを解体して、そこから貴金属を回収するまでのプロセスを示す図。

【図3】本発明による貴金属の回収方法で用いる電気泳動装置の一例を示す図。

【図4】電着液中で炭素粉がイオン化する態様を示す模式図。

【符号の説明】

【0046】

10…燃料電池モジュール、1…電解質膜、2…触媒層、3…拡散層、4…電極(アノード側電極、カソード側電極)、5…膜電極接合体、7…セパレータ、20…電気泳動装置、21…電解槽、22…電着液隔離膜、23…炭素回収用電極、24…対極、25…電源、26…超音波発生器、27…電着液

【特許請求の範囲】

【請求項1】

燃料電池の電極を構成する触媒層から触媒である貴金属を回収する方法であって、触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を極性溶媒および塩基性化合物とを含む電着液の中に入れて炭素粉をイオン化し、電気泳動により炭素粉を電極上に析出させて分離し、炭素粉が分離した電着液から貴金属を回収することを特徴とする触媒層からの貴金属回収方法。

【請求項2】

電着液中に超音波振動を付与することを特徴とする請求項1に記載の触媒層からの貴金属回収方法。

【請求項3】

前工程として、燃料電池から膜電極接合体を取り出す工程、取り出した膜電極接合体から触媒層と電解質膜との積層体を取り出す工程、触媒層と電解質膜との積層体をアルコール液に浸漬して電解質を溶解させる工程、電解質が溶解したアルコール溶液から触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を取り出す工程、とをさらに含むことを特徴とする請求項1または2に記載の触媒層からの貴金属回収方法。

【請求項4】

塩基性化合物が、エチルメチルフミン、トリエチルアミン、エチルジメチルアミンまたはジエチルメチルアミンからなる群から選ばれる少なくとも1種であることを特徴とする請求項1ないし3のいずれかに記載の触媒層からの貴金属回収方法。

【請求項5】

極性溶媒が、アセトニトリル、プロピレンカーボネートまたはブチロクラトンからなる群から選ばれる少なくとも1種であることを特徴とする請求項1ないし3のいずれかに記載の触媒層からの貴金属回収方法。

【請求項1】

燃料電池の電極を構成する触媒層から触媒である貴金属を回収する方法であって、触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を極性溶媒および塩基性化合物とを含む電着液の中に入れて炭素粉をイオン化し、電気泳動により炭素粉を電極上に析出させて分離し、炭素粉が分離した電着液から貴金属を回収することを特徴とする触媒層からの貴金属回収方法。

【請求項2】

電着液中に超音波振動を付与することを特徴とする請求項1に記載の触媒層からの貴金属回収方法。

【請求項3】

前工程として、燃料電池から膜電極接合体を取り出す工程、取り出した膜電極接合体から触媒層と電解質膜との積層体を取り出す工程、触媒層と電解質膜との積層体をアルコール液に浸漬して電解質を溶解させる工程、電解質が溶解したアルコール溶液から触媒層を構成する貴金属および貴金属を担持する炭素粉の混合体を取り出す工程、とをさらに含むことを特徴とする請求項1または2に記載の触媒層からの貴金属回収方法。

【請求項4】

塩基性化合物が、エチルメチルフミン、トリエチルアミン、エチルジメチルアミンまたはジエチルメチルアミンからなる群から選ばれる少なくとも1種であることを特徴とする請求項1ないし3のいずれかに記載の触媒層からの貴金属回収方法。

【請求項5】

極性溶媒が、アセトニトリル、プロピレンカーボネートまたはブチロクラトンからなる群から選ばれる少なくとも1種であることを特徴とする請求項1ないし3のいずれかに記載の触媒層からの貴金属回収方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−207003(P2006−207003A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−24007(P2005−24007)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]