燃料電池システム

【課題】燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いて、外部に排出させないようにして安全性を高めることができ、かつ、構成も簡素化することが可能な燃料電池システムを提供する。

【解決手段】燃料供給部から供給される水素ガスにより発電する複数の単位セルにより構成される燃料電池20と、この燃料電池20の出力電圧VFCを所定の電圧値に変換して出力するコンバータ31と、出力電圧VFCが予め設定された設定電圧Vrefとなるように制御を行う電圧制御部41と、を備え、電圧制御部41は、複数の単位セルC個々のセル電圧VCを検出する電圧検出部41aと、個々のセル電圧VCの最大電圧もしくは平均電圧と、最小電圧との差電圧を演算する差電圧演算部41bと、差電圧が予め設定した設定差電圧以上となった場合に、設定電圧を第1所定値上げる設定電圧変更部41cと、を備えている。

【解決手段】燃料供給部から供給される水素ガスにより発電する複数の単位セルにより構成される燃料電池20と、この燃料電池20の出力電圧VFCを所定の電圧値に変換して出力するコンバータ31と、出力電圧VFCが予め設定された設定電圧Vrefとなるように制御を行う電圧制御部41と、を備え、電圧制御部41は、複数の単位セルC個々のセル電圧VCを検出する電圧検出部41aと、個々のセル電圧VCの最大電圧もしくは平均電圧と、最小電圧との差電圧を演算する差電圧演算部41bと、差電圧が予め設定した設定差電圧以上となった場合に、設定電圧を第1所定値上げる設定電圧変更部41cと、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備えた燃料電池システムに関するものである。

【背景技術】

【0002】

燃料電池は、従来から日常的に使用されている乾電池などの一次電池や、リチウム電池などの二次電池とは異なり、水素ガス等の燃料(還元ガス)と、酸素等の酸化ガスを供給し続けることで継続的に電力を取り出すことができる。燃料電池は、理論的に発電の効率が高いという点や、二酸化炭素を発生しない反応によって発電し、環境にもやさしいという点から近年において大きく注目されており、日々改良が進められている。

【0003】

また、システム規模の大小にあまり影響されないため、ノートパソコン、携帯電話などの携帯機器から、自動車、鉄道、民生用・産業用コジェネレーションなどの多岐にわたって未来のエネルギー源として大きく期待されている。

【0004】

燃料電池による発電を行うためには、水素ガス等の燃料を供給し続ける必要があるが、効率よく発電を行うためには供給される水素ガス等の燃料が全て燃料電池の発電のために用いられ、外部に排出しないようなシステムが望まれる。また、安全性の面からも外部に水素ガス等を排出しないようにする必要がある。

【0005】

かかるシステムとして、下記特許文献1に開示される燃料電池システムの出力制御装置がある。この装置は、燃料電池と、この燃料電池からの出力電圧を昇圧もしくは降圧する電力制御手段と、燃料電池の出力電圧を一定値に固定する機能、この固定を解除する機能を有する固定制御手段と、を有している。

【0006】

これにより、発電された電力を最適に負荷系に供給して十分な運転性能を引き出そうとするものである。ただし、燃料電池スタックでの反応に使用されずに残った排水素は、改質器内の排水素燃焼器に戻されるようになっている。したがって、燃料電池に供給される水素ガスは、燃料電池の発電のために全て使用されないことが前提となっている。また、使用されない水素ガスを外部に排出させないようにするには、これを戻すための経路を別途設ける必要があり、構成が複雑化するとともに、特に携帯機器の充電用に用いる場合、小型化を実現する上での障害にもなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3843680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記実情に鑑みてなされたものであり、その課題は、燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いて、外部に排出させないようにして安全性を高めることができ、かつ、構成も簡素化することが可能な燃料電池システムを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するため本発明に係る燃料電池システムは、

燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、前記出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備え、

前記電圧制御部は、

前記複数の単位セル個々のセル電圧を検出する電圧検出部と、

検出された個々のセル電圧の偏り度合いを検出する偏り度合い検出部と、

検出された前記偏り度合いが予め設定した設定レベル以上となった場合に、前記設定電圧を第1所定値上げる設定電圧変更部と、を備えていることを特徴とするものである。

【0010】

この構成による燃料電池システムの作用・効果を説明する。燃料供給部は、燃料電池へ供給する燃料ガスを発生する機能を有する。燃料供給部としては、例えば、水素化カルシウム、水素化リチウム等の燃料発生剤を収容する第1収容部と、水等の反応液を収容する第2収容部を備えたものがあげられる。上記反応液を燃料発生剤と反応させることで、燃料ガスである水素ガスが発生する。燃料電池は、燃料ガスが供給されることで発電し、その出力電圧は直流電圧変換回路により所定の電圧に変換(昇圧あるいは降圧)される。燃料電池は、複数の単位セルにより構成され、これらを電気的に接続することで、所望の出力電圧を得ることができる。

【0011】

また、燃料電池の出力電圧が予め設定された設定電圧となるように電圧制御部による制御がおこなわれる。ここで、上記設定電圧は次のように設定される。燃料電池は、複数の単位セルにより構成されており、例えば、それらが直列接続される。電圧検出部は、それら単位セルのセル電圧を個々に検出する。そして、個々に検出したセル電圧の偏り度合いを検出する。仮に燃料ガスがすべての単位セルに均等に供給されていれば、すべての単位セルのセル電圧は同じになるはずであるが、実際には単位セルのばらつきや、配置の違い等の要因により等しくはならない。従って、その偏り度合いが予め設定した設定レベル以上になると、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いるためには、特定の単位セルへの燃料ガス不足が生じないようにする必要がある。また、燃料ガス不足のまま発電を続けていると、膜/電極接合体(MEA)が損傷しやすくなるという問題も生じる。

【0012】

そこで、偏り度合いが設定レベル以上になった場合は、燃料電池の設定電圧を第1所定値上げるように制御を行う。ここで燃料電池の出力電圧とは、例えば、複数の単位セルを直列接続した場合、夫々の単位セルのセル電圧を加算した合成電圧となる。上記設定電圧をあげるということは、燃料電池のIV特性(図5参照)からもわかるように、全体的に、燃料ガスを使用しない方向に動作する。従って、特定の単位セルにおける燃料ガス不足の状態を解消する方向に動作させることができる。燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いて、外部に排出させないようにして安全性を高めることができる。また、上記制御は、例えば、マイコンを用いてプログラムで構成することができ、構成も簡素化することが可能になる。

【0013】

本発明において、前記偏り度合いは、前記個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧であることが好ましい。

【0014】

偏り度合いについては、種々の求め方があるが、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧を演算することで、求めることができる。この差電圧が、予め設定した設定差電圧(前述の偏り度合いの設定レベルに相当)よりも大きくなると、特定の単位セルにおいて燃料ガス不足が生じていると判断することができる。

【0015】

個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧として、例えば、前記個々のセル電圧のうちの最大電圧を用いることができる。例えば、前記個々のセル電圧の平均電圧を用いることができる。

【0016】

さらに、基準電圧として、例えば、前記個々のセル電圧のうちの最小電圧を用いることができる。例えば、予め設定された固定電圧を用いることができる。

【0017】

従って、偏り度合いとしては、種々の変形例が考えられる。例えば、個々のセル電圧のうちの最大電圧と最小電圧の差電圧を用いることができる。この差電圧が大きくなるほど、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。偏り度合いとしては、平均電圧と最小電圧の差電圧を用いてもよい。この場合も、差電圧が大きくなるほど、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。

【0018】

なお、差電圧を求める場合に最小電圧ではなく、予め設定された固定電圧を用いても、同じような傾向が得られる。

【0019】

本発明において、前記電圧制御部は、前記設定電圧変更部により設定電圧を変更した場合、変更後、少なくとも第1所定時間は設定電圧の変更を行わないことが好ましい。

【0020】

設定電圧を変更した場合、応答性も考慮して、しばらくは設定電圧を変更しないことが好ましい。従って、第1所定時間が少なくとも経過するまでは、設定電圧の再変更は行わないようにし、これにより、安定した制御を保証することができる。

【0021】

本発明において、前記設定電圧変更部は、少なくとも第2所定時間、設定電圧の変更を行っていない場合、前記設定電圧を第2所定値下げるように制御することが好ましい。

【0022】

設定電圧の変更を少なくとも第2所定時間行っていないということは、この間は、十分に燃料ガスが各単位セルに供給されているものと推定することができる。そこで、かかる場合、設定電圧を第2所定値下げるように制御を行い、燃料ガスをより消費できる方向に動作させる。これにより、燃料ガスが不用意に外部に排出してしまうことを抑制し、安全性を更に高めることができる。

【図面の簡単な説明】

【0023】

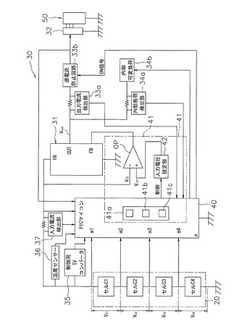

【図1】燃料電池システムの構成を示す概念図

【図2】本発明の燃料電池の一例を示す図

【図3】図2に示す燃料電池の断面図

【図4】燃料電池システムの回路図の構成を示す図

【図5】燃料電池の出力電流−出力電圧特性(IV特性)を示す図

【図6】電流一定制御の実験結果を示す図

【図7】電流一定制御の実験結果を示す図

【発明を実施するための形態】

【0024】

本発明に係る燃料電池システムの好適な実施形態を図面を用いて説明する。図1は、燃料電池システムの構成を示す概念図である。

【0025】

<燃料電池システムの概要>

図1に示すように、燃料電池システムは、燃料ガスである水素ガスを発生させて燃料電池20へ供給する燃料発生部10と、この燃料発生部10から供給される水素ガスにより発電して電気出力を行う燃料電池20と、この燃料電池20の出力電圧を所定の電圧に変換して出力する回路部30を有する。回路部30の出力コネクタ32(図4参照)は、図1に図示するように、例えば、携帯電話50の電源コネクタ51に接続される。

【0026】

携帯電話50は、充電回路52を介してリチウムイオン二次電池53等を充電する構成になっており、電源コネクタ51を介して、回路部30の出力コネクタからの電力が携帯電話50に供給される。

【0027】

本発明に係る燃料電池システムにより供給される電力は、好適には二次電池を充電するために利用することができ、各種二次電池や大容量のキャパシタ等への充電電力として供給される。例えば、上記リチウムイオン二次電池の他、ニッケルカドミウム二次電池、ニッケル水素二次電池等の二次電池の充電用として本システムを用いることができる。

【0028】

なお、充電機器としては、上記の携帯電話50に限定されるものではなく、種々の携帯機器やノートパソコン等に対しても用いることができる。

【0029】

本発明における燃料発生部10は、例えば、水素発生剤や水素吸蔵合金を用いた構成が採用されるが、水素を収容する圧力容器などを用いてもよく、メタノール改質型の水素ガス供給手段を用いてもよい。

【0030】

携帯機器への充電用として用いる場合、水素発生剤を用いた燃料発生部10を用いるのが好ましい。例えば、図1に示すように、水等の反応液14との反応により水素ガスを発生する水素発生剤11を収容する反応容器12と、反応液14の供給部13を備える。

【0031】

反応液14の供給部13には、貯液部15を有していてもよく、反応容器12に直接、水などの反応液14を供給できる構造にしてもよい。貯液部15を設ける場合、注水口を設けて、水の消費量に応じて、水を追加供給できるようにしてもよい。貯液部15には、繊維集合体や多孔質体を配置して、毛管現象によって所定の部分に水が保持されるようにしてもよい。反応液14の供給部には、貯液部15の反応液14を輸送する圧送手段を有していてもよい。

【0032】

水素ガス発生手段としては、水分(水又は水蒸気)との反応で水素ガスを発生させる水素発生剤11などを反応容器12内に備え、これにより燃料電池20に水素ガスを供給することができる。水素発生剤11の反応が加熱を要する場合、加熱手段が設けられる。

【0033】

水素発生剤11としては、水分と反応して水素を生成する金属粒子が好ましく、Fe、Al、Mg、Zn、Siなどから選ばれる1種以上の金属の粒子や、これらが部分的に酸化された金属の粒子が挙げられる。また、酸化反応を促進するための金属触媒などを添加することで、より低温で水素ガスを発生させることができる。更に、MgH2等の水素化金属を単独又は上記と併用して用いることも可能である。水素発生剤11は、反応容器12内に金属粒子のまま充填することも可能であるが、金属粒子を結着させた多孔質体を使用することもできる。

【0034】

このような水素ガス発生手段によって、水素組成が略100%(水分は除く)の水素ガスを発生させることができる。燃料発生部10と燃料電池20とは、水素供給管16で連結されており、発生した水素ガス(H2)が燃料電池20の単位セルのアノード側空間に供給される。

【0035】

<燃料電池の構成>

本発明の燃料電池は、図2に示すように、複数の単位セルC1〜C4(以下、各単位セルを区別する必要がない場合は、単位セルCと表記する。)を備え、いずれかの単位セルCと他の単位セルCの導電層同士を、接続部により電気的に接続している。本実施形態では、例えば、単位セルC1の第1導電層(第1金属層4)と、それに隣接する単位セルC2の第2導電層(第2金属層5)とを電気的に接続(直列接続)する例を示すが、本発明では、何れかの単位セルCと他の単位セルCとを並列接続することも可能である。その場合、何れかの単位セルCと他の単位セルCの第1導電層同士及び第2導電層同士が電気的に接続される。もちろん、並列接続と直列接続とを組み合わせることも可能である。

【0036】

なお、接続する単位セルCの数としては、要求される電圧又は電流に応じて、設定することが可能である。本実施形態では4つの単位セルC1〜C4を接続する例を示すが、単位セルCは1つでもよく、5つ以上であってもよい。例えば、8つの単位セルを用いて、2個ずつペアで並列接続して4つのペアを作り、各ペアを直列接続することができる。この場合、4つの単位セルを直列接続する構成に対して、電圧は同じであるが電流量を2倍にすることができる。

【0037】

本発明における各々の単位セルCは、固体高分子電解質層1と、この固体高分子電解質層1の両側に設けられた第1電極層2及び第2電極層3と、これら電極層2,3の更に外側に各々配置された第1導電層及び第2導電層とを有する。本実施形態では、第1導電層及び第2導電層が、第1電極層2及び第2電極層3を部分的に露出させる露出部を有する第1金属層4及び第2金属層5とからなる例を示す。

【0038】

なお、導電層の材質としては、金属、導電性高分子、導電性ゴム、導電性繊維、導電性ペースト、導電性塗料などが挙げられる。

【0039】

固体高分子電解質層1としては、従来の固体高分子膜型の燃料電池に用いられるものであれば何れでもよいが、化学的安定性及び導電性の点から、超強酸であるスルホン酸基を有するパーフルオロカーボン重合体からなる陽イオン交換膜が好適に用いられる。このような陽イオン交換膜としては、ナフィオン(登録商標)が好適に用いられる。その他、例えば、ポリテトラフルオロエチレン等のフッ素樹脂からなる多孔質膜に上記ナフィオンや他のイオン伝導性物質を含浸させたものや、ポリエチレンやポリプロピレン等のポリオレフィン樹脂からなる多孔質膜や不織布に上記ナフィオンや他のイオン伝導性物質を担持させたものでもよい。

【0040】

固体高分子電解質層1の厚みは、薄くするほど全体の薄型化に有効であるが、イオン伝導機能、強度、ハンドリング性などを考慮すると、10〜300μmが使用可能であるが、25〜50μmが好ましい。

【0041】

電極層2,3は、固体高分子電解質層1の表面付近でアノード側およびカソード側の電極反応を生じさせるものであれば何れでもよい。なかでも、ガス拡散層としての機能を発揮して、燃料ガス、燃料液、酸化ガス及び水蒸気の供給・排出を行なうと同時に、集電の機能を発揮するものが好適に使用できる。電極層2,3としては、同一又は異なるものが使用でき、その基材には電極触媒作用を有する触媒を担持させることが好ましい。触媒は、固体高分子電解質層1と接する内面側に少なくとも担持させるのが好ましい。

【0042】

電極層2,3の電極基材としては、例えば、カーボンペーパー、カーボン繊維不織布などの繊維質カーボン、導電性高分子繊維の集合体などの電導性多孔質材が使用できる。また、固体高分子電解質層1に触媒を直接付着させたり、カーボンブラックなどの導電性粒子に担持させて固体高分子電解質層1に付着させた電極層2,3を用いることも可能である。

【0043】

一般に、電極層2,3は、このような電導性多孔質材にフッ素樹脂等の撥水性物質を添加して作製されるものであって、触媒を担持させる場合、白金微粒子などの触媒とフッ素樹脂等の撥水性物質とを混合し、これに溶媒を混合して、ペースト状或いはインク状とした後、これを固体高分子電解質膜と対向すべき電極基材の片面に塗布して形成される。

【0044】

一般に、電極層2,3や固体高分子電解質層1は、燃料電池に供給される還元ガスと酸化ガスに応じた設計がなされる。本発明では、酸化ガスとして空気が用いられると共に、還元ガスとして水素ガスを用いるのが好ましい。なお、還元ガスの代わりにメタノール等の燃料液を使用することも可能である。

【0045】

例えば、水素ガスと空気を使用する場合、空気が自然供給される側のカソード側の第2電極層3(本明細書では、アノード側を第1電極層、カソード側を第2電極層と仮定する)では、酸素と水素イオンの反応が生じて水が生成するため、かかる電極反応に応じた設計をするのが好ましい。特に、低作動温度、高電流密度及び高ガス利用率の運転条件では、特に水が生成する空気極において水蒸気の凝縮による電極多孔体の閉塞(フラッディング)現象が起こりやすい。したがって、長期にわたって燃料電池の安定な特性を得るためには、フラッディング現象が起こらないように電極の撥水性を確保することが有効である。

【0046】

触媒としては、白金、パラジウム、ルテニウム、ロジウム、銀、ニッケル、鉄、銅、コバルト及びモリブデンから選ばれる少なくとも1種の金属か、又はその酸化物が使用でき、これらの触媒をカーボンブラック等に予め担持させたものも使用できる。

【0047】

電極層2,3の厚みは、薄くするほど全体の薄型化に有効であるが、電極反応、強度、ハンドリング性などを考慮すると、1〜500μmが好ましく、100〜300μmがより好ましい。電極層2,3と固体高分子電解質層1とは、予め接着、融着、又は塗布形成等を行って積層一体化しておいてもよいが、単に積層配置されているだけでもよい。このような積層体は、膜/電極接合体(Membrane Electrode Assembly:MEA)として入手することもでき、これを使用してもよい。

【0048】

本発明では、第1電極層2及び第2電極層3の外形が固体高分子電解質層1の外形より小さいものでもよいが、第1電極層2及び第2電極層3の外形と固体高分子電解質層1の外形とが同じであることが好ましい。電極層の外形と固体高分子電解質層の外形とが同じであると、電極板と固体高分子電解質の積層体を打ち抜いて、固体高分子電解質・電極・接合体を製造することができ、量産効果により当該接合体のコストを低減することができる。また、電極層の外周より金属層の外周が内側に形成されていることで、電極層の外周及び固体高分子電解質層の外周をより確実に封止することができる。

【0049】

アノード側電極層2の表面にはアノード側の第1金属層4が配置され、カソード側電極層3の表面にはカソード側の第2金属層5が配置される(本明細書では、アノード側を第1金属層、カソード側を第2金属層と仮定する)。第1金属層4は、第1電極層2を部分的に露出させる露出部を有するが、本実施形態では、アノード側金属層4には燃料ガス等を供給するための開孔4aが設けられている例を示す。

【0050】

第1金属層4の露出部は、アノード側電極層2が露出可能であれば、その個数、形状、大きさ、形成位置などは何れでもよい。アノード側金属層4の開孔4aは、例えば、規則的又はランダムに複数の円孔やスリット等を設けたり、または金属メッシュによって開孔4aを設けたり、第1金属層4を櫛形電極のような形状にしてアノード側電極層2を露出させてもよい。開孔4a部分の面積が締める割合(開孔率)は、電極との接触面積とガスの供給面積のバランスなどの観点から、10〜50%が好ましく、15〜30%がより好ましい。

【0051】

また、カソード側の第2金属層5は、第2電極層3を部分的に露出させる露出部を有するが、本実施形態では、カソード側金属層5には、空気中の酸素を供給(自然吸気)するための多数の開孔5aが設けられている例を示す。開孔5aは、カソード側電極層3が露出可能であれば、その個数、形状、大きさ、形成位置などは何れでもよい。カソード側金属層5の開孔5aは、例えば、規則的又はランダムに複数の円孔やスリット等を設けたり、または金属メッシュによって開孔5aを設けたり、第2金属層5を櫛形電極のような形状にしてカソード側電極層3を露出させてもよい。開孔5a部分の面積が締める割合(開孔率)は、電極との接触面積とガスの供給面積のバランスなどの観点から、10〜50%が好ましく、15〜30%がより好ましい。

【0052】

金属層4,5としては、電極反応に悪影響がないものであれば何れの金属も使用でき、例えばステンレス板、ニッケル、銅、銅合金などが挙げられる。但し、導電性、コスト、形状付与性、加圧のための強度などの観点から、銅、銅合金、ステンレス板などが好ましい。また、上記の金属に金メッキなどの金属メッキを施したものでもよい。

【0053】

なお、金属層4,5の厚みは、薄くするほど全体の薄型化に有効であるが、導電性、コスト、重量、形状付与性、加圧のための強度などを考慮すると、10〜1000μmが好ましく、50〜200μmがより好ましい。

【0054】

本発明では、電極層2,3と金属層4,5とを良好に樹脂で一体化する観点から、第1電極層2の外周より、第1金属層4の外周が内側に形成されていることが好ましく、第2電極層3の外周より、第2金属層5の外周が内側に形成されていることが好ましい。なお、第1電極層2の外周より、第1金属層4の外周が外側に形成されていてもよく、第2電極層3の外周より、第2金属層5の外周が外側に形成されていてもよい。

【0055】

金属層4及び金属層5は、少なくとも一部が樹脂から露出することにより、その部分を電極として電気を外部に取り出すことができる。このため、樹脂成形体6に対して、金属層4及び金属層5を一部露出させた端子部を設けてもよいが、本発明では、直列接続の場合には、その両端の単位セルCの金属層4又は金属層5が、単位セルCの電極となる突出部4b,5bを備え、これが樹脂成形体6から外部に出ていることが好ましい。この突出部4b,5bは、インサート成形を行う際に、金属層4,5等(積層物L)を成形型内に保持するためにも利用できる。

【0056】

金属層4及び金属層5の形成や開孔5a、4aの形成は、プレス加工(プレス打ち抜き加工)を利用して行うことができる。また、金属層4及び金属層5の突出部4b,5bには、樹脂の流動や密着性を良好にする目的で、インサート成形される部分に貫通孔を設けてもよい。更に、接続や固定を良好に行うために、突出部4b,5bの露出した部分に貫通孔を設けてもよい。

【0057】

次に、燃料電池20の構成を説明する。図2は、本発明の燃料電池の一例を示す図であり、(a)は外観斜視図、(b)は外観正面図、(c)は金属板4,5の構成を示す斜視図である。図3は、図2に示す燃料電池の断面図である。

【0058】

本発明の燃料電池は、図1に示すように、何れかの単位セルCと他の単位セルCの導電層同士を電気的に接続する接続部Jを備えているが、直列接続の場合、何れかの単位セルCの第1導電層と他の単位セルCの第2導電層とが電気的に接続される。本実施形態では、隣り合う前記単位セルCの一方の第1導電層(金属層4)と、他方の第2導電層(金属層5)と、接続部Jとが、連続する金属板(一体化した単一の金属部品)からなる金属層で形成されている例を示す。

【0059】

この実施形態では、各単位セルC1〜C4が直列に接続されているため、金属層の突出部4b,5bは、それぞれ単位セルC1と単位セルC4とにだけ設けられている。

【0060】

第1金属層4及び第2金属層5を接続部Jを介して一体化した金属板は、隣り合う単位セルC同士を直列に接続するための部材である。第1金属層4及び第2金属層5を独立して配置する代わりに、この一体化した金属板を用いることにより、これを成形型10内に配置するだけで、単位セルC1〜C4が直列に接続された燃料電池を製造することができる。

【0061】

金属板は、図2(c)に示すように、相互に平行な面内に隣接して配置された第1金属層4及び第2金属層5が、同じ面内で外側に各々延設された延出部4j,5jを有しており、延出部4j,5jを段差部4sによって連結一体化してある。このような段差部は、金属板を板金加工することで作製することができる。なお、並列接続を行う場合、例えば、同じ面内に隣接して配置された第1金属層4同士(又は第2金属層5同士)が、延設された延出部により連結一体化した金属板を使用することができる。また、接続部Jは、部分的に樹脂成形体6の外部に突出した形状となっている。

【0062】

突出部4b,5bは、不図示の回路部に接続されて出力電圧として取り出すことができる。また、接続部Jについては、上記回路部に接続することで、中間的な電位のモニターを行うことができる。

【0063】

この実施形態では、接続部Jが部分的に樹脂成形体6の外部に突出する形状となっているが、接続部Jが中央に段差部を有する長方形となっていてもよい。後述のように、インサート形成する際には、積層物を成形型内に位置固定する必要があり、位置固定の際には接続部Jが部分的に樹脂成形体6の外部に突出する形状であることが好ましい。

【0064】

接続部Jは、隣り合う単位セルC同士を直列に接続するものであり、第1金属層4及び第2金属層5と一体化した金属板になっている。第1金属層4及び第2金属層5を独立して配置する代わりに、この金属板を用いることにより、これを成形型内に配置するだけで、単位セルCが直列に接続された燃料電池を製造することができる。

【0065】

前述のように、発生した水素ガス(H2)は燃料電池20の単位セルのアノード側空間に供給され、各単位セルC1〜C4に対して、均等に水素ガスを供給可能に構成している。各単位セルCのアノード側金属層4の開孔4aは、アノード側空間に同じように露出しており、各開孔4aを介して、水素ガスの供給量ができるだけ均等になるように構成される。

【0066】

<回路部の構成>

次に、図1に示す回路部の具体的な構成を図4により説明する。回路部30の主要な機能は、燃料電池20の出力電圧VFCを接続される携帯機器に適切な電圧に変換(昇圧・降圧)することである。本実施形態では、昇圧される例として説明する。

【0067】

電圧を変換するための直流電圧変換回路として可変電圧出力のDC−DCコンバータ31が用いられる。これは、直流の入力電圧を変換して、直流のより大きな電圧を出力する回路である。本発明において、特に、小型の充電装置を構成する場合は、ステップアップ回路を利用したステップアップコンバータを用いるのが好ましい。

【0068】

ステップアップ回路の原理は、コイルに対する入力電力のオン−オフによって電流変化を生じさせ、これに応じた電圧の上昇分を、発振回路で継続的に生じさせて出力として取り出すというものである。このため、ステップアップコンバータは、発振回路と電力回路とを備え、必要に応じて、出力電圧調整回路、二次フィルタ、外部クロック同期回路などが追加される。

【0069】

ステップアップコンバータ用の集積回路(パッケージ)は、各種市販されており、推奨される標準的な回路構成によって、本発明における直流電圧変換回路を構成することができる。

【0070】

DC−DCコンバータ31は、一般に入力VIN+,VIN−、出力OUT+,OUT−、グランドGNDなどを備えている。DC−DCコンバータ31の入力VIN+,VIN−は燃料電池20の電極板4b,5b(図1参照)に接続され、出力OUT+は出力コネクタ32の+側端子32aに接続され、出力OUT−は出力コネクタ32の−側端子(不図示)に接続される。DC−DCコンバータ31のVIN−と出力OUT−は共にグランド(GND)される。したがって、図4では図示を省略している。

【0071】

また、DC−DCコンバータ31の出力側にはフィードバック端子FBが設けられている。この端子FBに関しては、後述する。

【0072】

<電圧制御部の構成>

次に、燃料電池20の出力電圧VFCが予め設定された設定電圧となるように制御を行う電圧制御部41の構成を説明する。本発明では、上記出力電圧VFCを設定電圧Vrefになるように制御することで、燃料電池20に供給される水素ガスをすべて消費できるようにし、外部に水素ガスを排出しないようにすることを目的とする。

【0073】

電圧制御部41は、その機能の一部を図4に示すようにマイコン40により構成することができる。電圧制御部41は、更に、電圧検出部41a、差電圧演算部41b(偏り度合い検出部に相当)、設定電圧変更部41cの機能を備えている。

【0074】

各単位セルCのセル電圧を検出するために、マイコン40に入力ポートm1〜m4が設けられている。これにより、電圧検出部41aは、各単位セルC1〜C4のセル電圧VC1〜VC4(セルを特に区別しないときは、VCと表記する)を検出することができる。

【0075】

制御用のオペアンプOP(差動増幅器)の負入力端子(第1入力端子)には、燃料電池20の出力電圧VFCが入力される。単位セルC1〜C4は、直列接続されているので、出力電圧VFCは、各セル電圧の合成電圧(VC1+VC2+VC3+VC4)である。なお、出力電圧VFCをそのまま入力するのではなく、所定の分圧比に分圧してから入力してもよい。

【0076】

一方、オペアンプOPの正入力端子(第2入力端子)には、設定電圧Vrefが入力される。設定電圧Vrefは、入力電圧設定部42を介して入力され、設定電圧Vref自体がマイコン40(電圧制御部41)により制御される。これらオペアンプOPと入力電圧設定部42も電圧制御部41として機能する。

【0077】

オペアンプOPの出力端子は、DC−DCコンバータ31のフィードバック端子FBに接続される。オペアンプOPの出力端子からは、負入力端子に入力される電圧と、正入力端子に入力される電圧の差に比例した差電圧が出力され、この差がゼロになるように制御される。すなわち、燃料電池20の出力電圧VFCが、設定電圧Vrefに等しくなるように制御されるものである。

【0078】

DC−DCコンバータ31は、フィードバック端子FBに入力される差電圧がゼロになるように、コンバータ31の出力電圧Voutを可変させる。このような制御機能は、市販のDC−DCコンバータ31の有するフィードバック端子FBを用いて行うことができる。また、電圧制御部41を構成するためのオペアンプOPも市販のものを使用することができ、電圧制御部41を簡素かつ低コストの回路で構成することができる。

【0079】

差電圧演算部41bは、電圧検出部41aにより検出されたセル電圧VCのうち、最大電圧(個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧に相当)と最小電圧(基準電圧に相当)の差電圧(偏り度合いに相当)を演算する。設定電圧変更部41cは、この差電圧が予め設定してある設定差電圧(予め設定した設定レベルに相当)以上か否かを判定する。その結果に応じて、設定電圧Vrefを変更する。この電圧検知部41aや差分演算部41bが検出を行うサンプリング周期は、100msecである。ただし、サンプリング周期は、適宜決めることができる。

【0080】

仮に水素ガスがすべての単位セルCに均等に供給されていれば、すべての単位セルCのセル電圧Vは同じになるはずであるが、実際には単位セルCのばらつきや、配置の違い等の要因により等しくはならない。特に、上記差電圧が予め設定した設定差電圧よりも大きくなると、特定の単位セルにおいて、水素ガス不足が生じていると考えられる。燃料電池20へ供給される水素ガスのすべてを発電のために用いるためには、特定の単位セルCへの水素ガス不足が生じないようにする必要がある。また、水素ガス不足のまま発電を続けていると、その単位セルCの膜/電極接合体(MEA)が損傷しやすくなるという問題も生じる。

【0081】

そこで、差電圧が50mV(設定差電圧に相当)以上になった場合は、燃料電池20の設定電圧Vrefを50mV(第1所定値に相当)上げるように制御を行う。なお、具体的な電圧値については、上記に限定されるものではなく、適宜変更可能である。

【0082】

上記設定電圧Vrefをあげるということは、燃料電池20のIV特性(図5参照)からもわかるように、全体的に、水素ガスを使用しない方向に動作する。このIV特性について説明する。

【0083】

図5は、燃料電池20の基本的な性能評価を行うときに用いられる出力電流−出力電圧特性(IV特性)である。この特性は、燃料電池20の構造が定まれば理論的あるいは実験的に求まるものである。したがって、最大の供給燃料ガス量(A)に対して決まる出力電流(B)に対応する出力電圧も上記IV特性から求められる。図5からも分かるように、IV特性は、横軸が出力電流(I)、縦軸が出力電圧(V)で表わされる。

【0084】

そして、設定電圧Vrefは、上記IV特性から求められる電圧値よりも低い圧力値に設定する。例えば、最大の供給燃料ガス量(A)に対して決まる出力電流(B)がI1であるとする。このI1に対応する出力電圧はV1である。この出力電圧V1よりも低い電圧値V2を設定電圧Vrefとすることが好ましい。

【0085】

燃料電池20のIV特性によれば、出力電圧VFCが低くなれば出力電流が大きくなるという特性を有しているため、設定電圧Vrefを上記のごとく低く設定するということは、もう少し電流が流せる状態に燃料電池20を置くということである。図5を見れば分かるように、V1に対応するI1よりも、V2に対応するI2の方が大きい。換言すれば、上記のように設定することで、水素ガスが少し足らない状態になるように燃料電池20が置かれるため、水素ガスを発電のために全て(できる限りすべて)を消費させることができる。これにより、水素ガスの利用効率を高めることができると共に、水素ガスを燃料電池20の外部に排出しないようにすることができ、安全性を高めることができる。

【0086】

ただし、設定電圧Vrefは、固定された一定値ではなく、電圧検出部41aの検出結果に応じて設定変更する。水素ガスを足らない状態に設定するにしても、大きく足らない状態に設定すると、発電効率も悪く、また、膜/電極接合体の劣化という問題もある。そこで、各単位セルCのセル電圧VCをモニターしながら、最適な設定電圧Vrefとなるように設定電圧Vref自体を設定変更しながら制御を行う。

【0087】

前述のように、そこで、差電圧が50mV(設定差電圧に相当)以上になった場合、設定電圧変更部41cは、設定電圧Vrefを50mV(第1所定値に相当)上げるように制御を行う。上記設定電圧Vrefをあげるということは、全体的に、水素ガスを使用しない方向に動作する。従って、各発電セルCにおいて必要な水素ガスのレベルも下がるので、特定の発電セルCについて水素ガスが不足している状態を解消させることができる。

【0088】

また、設定電圧変更部41cは、上記のように設定電圧Vrefを変更した場合、少なくとも5秒間(第1所定時間に相当)は、さらなる設定電圧Vrefの変更制御は行わないようにする。これは、設定変更をした後にその効果が生じるまでは時間を要するので、かかる応答性を考慮して5秒間は制御を行わない。なお、5秒という具体的な数値は、適宜変更可能である。

【0089】

さらに、設定電圧変更部41cは、設定電圧Vrefの変更を10秒間(第2所定時間に相当)行っていない場合、設定電圧Vrefを25mV(第2所定値に相当)下げるように制御する。設定電圧Vrefの変更を少なくとも10秒間行っていないということは、この間は、十分に水素ガスが各単位セルCに供給されているものと推定することができる。そこで、設定電圧Vrefを25mV下げるように制御を行い、水素ガスをより消費できる方向に動作させる。これにより、水素ガスの供給バランスを一度変えるようにする。水素ガスをより消費できる方向に動作させることで、さらに効率の良い発電を行うことができる。

【0090】

<回路部の他の構成>

次に、図4に戻り、回路部30の他の構成・機能を説明する。出力電流検出部33aは、DC−DCコンバータ31の出力側に流れる電流を検出し、その電流値をマイコン40でモニターする。過電流防止回路33bは、出力電流検出部33aによる検出結果に基づいて、過電流が流れているとマイコン40で判断された場合に作動して、過電流が流れることを防止する。過電流防止回路33bは、ヒューズ等により構成される。

【0091】

内部負荷検出部34aは、負荷を検出することで、出力コネクタ32における携帯電話50等の機器の着脱状態を検出する。例えば、出力コネクタ32に携帯電話50を接続して充電を行っているときに、不用意に、あるいは故意に携帯電話50の接続を解除することがある。その場合、突然負荷がなくなった状態になり、発生した水素ガスを消費することができず、水素ガスを外部に排出してしまう可能性がある。

【0092】

そこで、機器が突然出力コネクタ32からはずされた場合でも、水素ガスを排出してしまわないような構成を採用している。内部負荷検出部34aにより負荷状態を検出し、機器が突然はずされたことをマイコン40が検出すると、内部可変負荷34bを作用させる。すなわち、突然、携帯電話50が出力コネクタ32から外されたとしても、負荷が切り替わることで、水素ガスを消費させ、外部に排出しないようにすることができる。

【0093】

制御用5Vコンバータ35は、マイコン40を駆動するための定電圧を提供する。温度センサー36は、燃料電池20内部の環境温度を検出する。入力電流検出部37は、DC−DCコンバータ31へ入力する電流の大きさを検出している。

【0094】

<実験結果>

次に、本発明に基づいて、設定電圧をマイコン制御した場合の実験結果を図6、図7に示す。使用した単位セルCは4つを直列接続したものである。この燃料電池20の特性は図5に示される。

【0095】

図6(a)は、燃料電池の出力(W)を時間経過と共に示すグラフである。(b)は、水素ガスの瞬時消費量(cc/min)と水素総消費量(cc)を時間経過と共に示すグラフである。(c)は燃料電池20の出力容量(Wh)を時間経過と共に示すグラフである。(d)は燃料電池20の設定電圧Vref(V)を時間経過と共に示すグラフである。

【0096】

これらのグラフからも分かるように、水素ガスの発生量に応じて、設定電圧Vrefが変更されており、水素ガスを効率よく消費し、また、水素ガスが欠乏することなく発電しているものと推定される。図6(b)からも分かるように、水素総消費量は約850ccであった。また、水素検知器を用いて水素ガスの漏れが生じているか否かを検査したが、水素ガスの漏れを検出しなかった。従って、水素ガスを外部に排出することなく効率よく消費できていることが分かった。

【0097】

図7(a)は、4つの単位セルのそれぞれのセル電圧(VC1〜VC4)を時間経過と共に示すグラフである。(b)は、4つのセル電圧VC1〜VC4のうち、最大電圧(Vmax)−最小電圧(Vmin)を時間経過と共に示すグラフである。なお、しきい値としての50mVが重ねて表示されている。このグラフからも分かるように、水素ガスの発生量が変動しても、設定電圧Vrefを制御することで、各単位セルCの電圧差を抑制できていることが理解される。

【0098】

<別実施形態>

本実施形態では、偏り度合いとして、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧を例示して説明した。また、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧として、複数(4つ)のセル電圧のうちの最大電圧を例示し、基準電圧として、複数(4つ)のセル電圧のうち最小電圧を例示した。本発明は、上記の例示に限定されるものではなく、種々の変形例が考えられる。

【0099】

例えば、比較対象電圧として、最大電圧ではなく、2番目あるいは3番目に大きなセル電圧を設定してもよい。基準電圧として、最小電圧ではなく、2番目あるいは3番目に小さなセル電圧を設定してもよい。基準電圧として、セル電圧とは関係のない、予め設定された固定電圧値を用いてもよい。偏り度合いを求めるための方法は多数の変形例が考えられ、任意の組み合わせを採用することができる。

【0100】

燃料発生部の構成については、種々の変形例が考えられ、本実施形態に限定されるものではない。燃料発生部は消耗品であるため、燃料電池に対して着脱自在なカートリッジとして構成することが好ましい。

【0101】

オペアンプの2つの入力端子のうち、どちらを基準電圧に設定するかは、回路構成に応じて適宜選択することができる。

【0102】

本実施形態では、発生した水素ガスは燃料電池20の単位セルのアノード側空間に供給され、各単位セルC1〜C4に対して、均等に水素ガスを供給可能に構成している。水素ガスの供給態様は、上記に限定されるものではなく、例えば、単位セルCの内部に水素ガスの流路を形成し、各単位セルCの流路同士をパイプ等で連結することで、決められた流路により水素ガスを供給するように構成してもよい。

【0103】

本実施形態では、4つの単位セルCを直列接続して連結しているが、複数の単位セルCの接続態様は種々の変形例が可能である。単位セルの個数は上記に限定されるものではない。また、並列接続と直列接続を組み合わせてもよい。例えば、単位セルCを8つとし、そのうちの2つずつを並列接続のペアとし、このペアを4つ直列接続するように構成してもよい。

【符号の説明】

【0104】

10 燃料発生部

20 燃料電池

30 回路部

31 DC−DCコンバータ

40 マイコン

41 電圧制御部

41a 電圧検出部

41b 差電圧演算部

41c 設定電圧変更部

42 入力電圧設定部

50 携帯電話

C(C1,C2,C3,C4) 発電セル

OP オペアンプ

VC(VC1,VC2,VC3,VC4) セル電圧

VFC 出力電圧

【技術分野】

【0001】

本発明は、燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備えた燃料電池システムに関するものである。

【背景技術】

【0002】

燃料電池は、従来から日常的に使用されている乾電池などの一次電池や、リチウム電池などの二次電池とは異なり、水素ガス等の燃料(還元ガス)と、酸素等の酸化ガスを供給し続けることで継続的に電力を取り出すことができる。燃料電池は、理論的に発電の効率が高いという点や、二酸化炭素を発生しない反応によって発電し、環境にもやさしいという点から近年において大きく注目されており、日々改良が進められている。

【0003】

また、システム規模の大小にあまり影響されないため、ノートパソコン、携帯電話などの携帯機器から、自動車、鉄道、民生用・産業用コジェネレーションなどの多岐にわたって未来のエネルギー源として大きく期待されている。

【0004】

燃料電池による発電を行うためには、水素ガス等の燃料を供給し続ける必要があるが、効率よく発電を行うためには供給される水素ガス等の燃料が全て燃料電池の発電のために用いられ、外部に排出しないようなシステムが望まれる。また、安全性の面からも外部に水素ガス等を排出しないようにする必要がある。

【0005】

かかるシステムとして、下記特許文献1に開示される燃料電池システムの出力制御装置がある。この装置は、燃料電池と、この燃料電池からの出力電圧を昇圧もしくは降圧する電力制御手段と、燃料電池の出力電圧を一定値に固定する機能、この固定を解除する機能を有する固定制御手段と、を有している。

【0006】

これにより、発電された電力を最適に負荷系に供給して十分な運転性能を引き出そうとするものである。ただし、燃料電池スタックでの反応に使用されずに残った排水素は、改質器内の排水素燃焼器に戻されるようになっている。したがって、燃料電池に供給される水素ガスは、燃料電池の発電のために全て使用されないことが前提となっている。また、使用されない水素ガスを外部に排出させないようにするには、これを戻すための経路を別途設ける必要があり、構成が複雑化するとともに、特に携帯機器の充電用に用いる場合、小型化を実現する上での障害にもなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3843680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記実情に鑑みてなされたものであり、その課題は、燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いて、外部に排出させないようにして安全性を高めることができ、かつ、構成も簡素化することが可能な燃料電池システムを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するため本発明に係る燃料電池システムは、

燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、前記出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備え、

前記電圧制御部は、

前記複数の単位セル個々のセル電圧を検出する電圧検出部と、

検出された個々のセル電圧の偏り度合いを検出する偏り度合い検出部と、

検出された前記偏り度合いが予め設定した設定レベル以上となった場合に、前記設定電圧を第1所定値上げる設定電圧変更部と、を備えていることを特徴とするものである。

【0010】

この構成による燃料電池システムの作用・効果を説明する。燃料供給部は、燃料電池へ供給する燃料ガスを発生する機能を有する。燃料供給部としては、例えば、水素化カルシウム、水素化リチウム等の燃料発生剤を収容する第1収容部と、水等の反応液を収容する第2収容部を備えたものがあげられる。上記反応液を燃料発生剤と反応させることで、燃料ガスである水素ガスが発生する。燃料電池は、燃料ガスが供給されることで発電し、その出力電圧は直流電圧変換回路により所定の電圧に変換(昇圧あるいは降圧)される。燃料電池は、複数の単位セルにより構成され、これらを電気的に接続することで、所望の出力電圧を得ることができる。

【0011】

また、燃料電池の出力電圧が予め設定された設定電圧となるように電圧制御部による制御がおこなわれる。ここで、上記設定電圧は次のように設定される。燃料電池は、複数の単位セルにより構成されており、例えば、それらが直列接続される。電圧検出部は、それら単位セルのセル電圧を個々に検出する。そして、個々に検出したセル電圧の偏り度合いを検出する。仮に燃料ガスがすべての単位セルに均等に供給されていれば、すべての単位セルのセル電圧は同じになるはずであるが、実際には単位セルのばらつきや、配置の違い等の要因により等しくはならない。従って、その偏り度合いが予め設定した設定レベル以上になると、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いるためには、特定の単位セルへの燃料ガス不足が生じないようにする必要がある。また、燃料ガス不足のまま発電を続けていると、膜/電極接合体(MEA)が損傷しやすくなるという問題も生じる。

【0012】

そこで、偏り度合いが設定レベル以上になった場合は、燃料電池の設定電圧を第1所定値上げるように制御を行う。ここで燃料電池の出力電圧とは、例えば、複数の単位セルを直列接続した場合、夫々の単位セルのセル電圧を加算した合成電圧となる。上記設定電圧をあげるということは、燃料電池のIV特性(図5参照)からもわかるように、全体的に、燃料ガスを使用しない方向に動作する。従って、特定の単位セルにおける燃料ガス不足の状態を解消する方向に動作させることができる。燃料電池へ供給される燃料ガスのできるだけすべてを発電のために用いて、外部に排出させないようにして安全性を高めることができる。また、上記制御は、例えば、マイコンを用いてプログラムで構成することができ、構成も簡素化することが可能になる。

【0013】

本発明において、前記偏り度合いは、前記個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧であることが好ましい。

【0014】

偏り度合いについては、種々の求め方があるが、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧を演算することで、求めることができる。この差電圧が、予め設定した設定差電圧(前述の偏り度合いの設定レベルに相当)よりも大きくなると、特定の単位セルにおいて燃料ガス不足が生じていると判断することができる。

【0015】

個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧として、例えば、前記個々のセル電圧のうちの最大電圧を用いることができる。例えば、前記個々のセル電圧の平均電圧を用いることができる。

【0016】

さらに、基準電圧として、例えば、前記個々のセル電圧のうちの最小電圧を用いることができる。例えば、予め設定された固定電圧を用いることができる。

【0017】

従って、偏り度合いとしては、種々の変形例が考えられる。例えば、個々のセル電圧のうちの最大電圧と最小電圧の差電圧を用いることができる。この差電圧が大きくなるほど、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。偏り度合いとしては、平均電圧と最小電圧の差電圧を用いてもよい。この場合も、差電圧が大きくなるほど、特定の単位セルにおいて燃料ガス不足が生じていると考えられる。

【0018】

なお、差電圧を求める場合に最小電圧ではなく、予め設定された固定電圧を用いても、同じような傾向が得られる。

【0019】

本発明において、前記電圧制御部は、前記設定電圧変更部により設定電圧を変更した場合、変更後、少なくとも第1所定時間は設定電圧の変更を行わないことが好ましい。

【0020】

設定電圧を変更した場合、応答性も考慮して、しばらくは設定電圧を変更しないことが好ましい。従って、第1所定時間が少なくとも経過するまでは、設定電圧の再変更は行わないようにし、これにより、安定した制御を保証することができる。

【0021】

本発明において、前記設定電圧変更部は、少なくとも第2所定時間、設定電圧の変更を行っていない場合、前記設定電圧を第2所定値下げるように制御することが好ましい。

【0022】

設定電圧の変更を少なくとも第2所定時間行っていないということは、この間は、十分に燃料ガスが各単位セルに供給されているものと推定することができる。そこで、かかる場合、設定電圧を第2所定値下げるように制御を行い、燃料ガスをより消費できる方向に動作させる。これにより、燃料ガスが不用意に外部に排出してしまうことを抑制し、安全性を更に高めることができる。

【図面の簡単な説明】

【0023】

【図1】燃料電池システムの構成を示す概念図

【図2】本発明の燃料電池の一例を示す図

【図3】図2に示す燃料電池の断面図

【図4】燃料電池システムの回路図の構成を示す図

【図5】燃料電池の出力電流−出力電圧特性(IV特性)を示す図

【図6】電流一定制御の実験結果を示す図

【図7】電流一定制御の実験結果を示す図

【発明を実施するための形態】

【0024】

本発明に係る燃料電池システムの好適な実施形態を図面を用いて説明する。図1は、燃料電池システムの構成を示す概念図である。

【0025】

<燃料電池システムの概要>

図1に示すように、燃料電池システムは、燃料ガスである水素ガスを発生させて燃料電池20へ供給する燃料発生部10と、この燃料発生部10から供給される水素ガスにより発電して電気出力を行う燃料電池20と、この燃料電池20の出力電圧を所定の電圧に変換して出力する回路部30を有する。回路部30の出力コネクタ32(図4参照)は、図1に図示するように、例えば、携帯電話50の電源コネクタ51に接続される。

【0026】

携帯電話50は、充電回路52を介してリチウムイオン二次電池53等を充電する構成になっており、電源コネクタ51を介して、回路部30の出力コネクタからの電力が携帯電話50に供給される。

【0027】

本発明に係る燃料電池システムにより供給される電力は、好適には二次電池を充電するために利用することができ、各種二次電池や大容量のキャパシタ等への充電電力として供給される。例えば、上記リチウムイオン二次電池の他、ニッケルカドミウム二次電池、ニッケル水素二次電池等の二次電池の充電用として本システムを用いることができる。

【0028】

なお、充電機器としては、上記の携帯電話50に限定されるものではなく、種々の携帯機器やノートパソコン等に対しても用いることができる。

【0029】

本発明における燃料発生部10は、例えば、水素発生剤や水素吸蔵合金を用いた構成が採用されるが、水素を収容する圧力容器などを用いてもよく、メタノール改質型の水素ガス供給手段を用いてもよい。

【0030】

携帯機器への充電用として用いる場合、水素発生剤を用いた燃料発生部10を用いるのが好ましい。例えば、図1に示すように、水等の反応液14との反応により水素ガスを発生する水素発生剤11を収容する反応容器12と、反応液14の供給部13を備える。

【0031】

反応液14の供給部13には、貯液部15を有していてもよく、反応容器12に直接、水などの反応液14を供給できる構造にしてもよい。貯液部15を設ける場合、注水口を設けて、水の消費量に応じて、水を追加供給できるようにしてもよい。貯液部15には、繊維集合体や多孔質体を配置して、毛管現象によって所定の部分に水が保持されるようにしてもよい。反応液14の供給部には、貯液部15の反応液14を輸送する圧送手段を有していてもよい。

【0032】

水素ガス発生手段としては、水分(水又は水蒸気)との反応で水素ガスを発生させる水素発生剤11などを反応容器12内に備え、これにより燃料電池20に水素ガスを供給することができる。水素発生剤11の反応が加熱を要する場合、加熱手段が設けられる。

【0033】

水素発生剤11としては、水分と反応して水素を生成する金属粒子が好ましく、Fe、Al、Mg、Zn、Siなどから選ばれる1種以上の金属の粒子や、これらが部分的に酸化された金属の粒子が挙げられる。また、酸化反応を促進するための金属触媒などを添加することで、より低温で水素ガスを発生させることができる。更に、MgH2等の水素化金属を単独又は上記と併用して用いることも可能である。水素発生剤11は、反応容器12内に金属粒子のまま充填することも可能であるが、金属粒子を結着させた多孔質体を使用することもできる。

【0034】

このような水素ガス発生手段によって、水素組成が略100%(水分は除く)の水素ガスを発生させることができる。燃料発生部10と燃料電池20とは、水素供給管16で連結されており、発生した水素ガス(H2)が燃料電池20の単位セルのアノード側空間に供給される。

【0035】

<燃料電池の構成>

本発明の燃料電池は、図2に示すように、複数の単位セルC1〜C4(以下、各単位セルを区別する必要がない場合は、単位セルCと表記する。)を備え、いずれかの単位セルCと他の単位セルCの導電層同士を、接続部により電気的に接続している。本実施形態では、例えば、単位セルC1の第1導電層(第1金属層4)と、それに隣接する単位セルC2の第2導電層(第2金属層5)とを電気的に接続(直列接続)する例を示すが、本発明では、何れかの単位セルCと他の単位セルCとを並列接続することも可能である。その場合、何れかの単位セルCと他の単位セルCの第1導電層同士及び第2導電層同士が電気的に接続される。もちろん、並列接続と直列接続とを組み合わせることも可能である。

【0036】

なお、接続する単位セルCの数としては、要求される電圧又は電流に応じて、設定することが可能である。本実施形態では4つの単位セルC1〜C4を接続する例を示すが、単位セルCは1つでもよく、5つ以上であってもよい。例えば、8つの単位セルを用いて、2個ずつペアで並列接続して4つのペアを作り、各ペアを直列接続することができる。この場合、4つの単位セルを直列接続する構成に対して、電圧は同じであるが電流量を2倍にすることができる。

【0037】

本発明における各々の単位セルCは、固体高分子電解質層1と、この固体高分子電解質層1の両側に設けられた第1電極層2及び第2電極層3と、これら電極層2,3の更に外側に各々配置された第1導電層及び第2導電層とを有する。本実施形態では、第1導電層及び第2導電層が、第1電極層2及び第2電極層3を部分的に露出させる露出部を有する第1金属層4及び第2金属層5とからなる例を示す。

【0038】

なお、導電層の材質としては、金属、導電性高分子、導電性ゴム、導電性繊維、導電性ペースト、導電性塗料などが挙げられる。

【0039】

固体高分子電解質層1としては、従来の固体高分子膜型の燃料電池に用いられるものであれば何れでもよいが、化学的安定性及び導電性の点から、超強酸であるスルホン酸基を有するパーフルオロカーボン重合体からなる陽イオン交換膜が好適に用いられる。このような陽イオン交換膜としては、ナフィオン(登録商標)が好適に用いられる。その他、例えば、ポリテトラフルオロエチレン等のフッ素樹脂からなる多孔質膜に上記ナフィオンや他のイオン伝導性物質を含浸させたものや、ポリエチレンやポリプロピレン等のポリオレフィン樹脂からなる多孔質膜や不織布に上記ナフィオンや他のイオン伝導性物質を担持させたものでもよい。

【0040】

固体高分子電解質層1の厚みは、薄くするほど全体の薄型化に有効であるが、イオン伝導機能、強度、ハンドリング性などを考慮すると、10〜300μmが使用可能であるが、25〜50μmが好ましい。

【0041】

電極層2,3は、固体高分子電解質層1の表面付近でアノード側およびカソード側の電極反応を生じさせるものであれば何れでもよい。なかでも、ガス拡散層としての機能を発揮して、燃料ガス、燃料液、酸化ガス及び水蒸気の供給・排出を行なうと同時に、集電の機能を発揮するものが好適に使用できる。電極層2,3としては、同一又は異なるものが使用でき、その基材には電極触媒作用を有する触媒を担持させることが好ましい。触媒は、固体高分子電解質層1と接する内面側に少なくとも担持させるのが好ましい。

【0042】

電極層2,3の電極基材としては、例えば、カーボンペーパー、カーボン繊維不織布などの繊維質カーボン、導電性高分子繊維の集合体などの電導性多孔質材が使用できる。また、固体高分子電解質層1に触媒を直接付着させたり、カーボンブラックなどの導電性粒子に担持させて固体高分子電解質層1に付着させた電極層2,3を用いることも可能である。

【0043】

一般に、電極層2,3は、このような電導性多孔質材にフッ素樹脂等の撥水性物質を添加して作製されるものであって、触媒を担持させる場合、白金微粒子などの触媒とフッ素樹脂等の撥水性物質とを混合し、これに溶媒を混合して、ペースト状或いはインク状とした後、これを固体高分子電解質膜と対向すべき電極基材の片面に塗布して形成される。

【0044】

一般に、電極層2,3や固体高分子電解質層1は、燃料電池に供給される還元ガスと酸化ガスに応じた設計がなされる。本発明では、酸化ガスとして空気が用いられると共に、還元ガスとして水素ガスを用いるのが好ましい。なお、還元ガスの代わりにメタノール等の燃料液を使用することも可能である。

【0045】

例えば、水素ガスと空気を使用する場合、空気が自然供給される側のカソード側の第2電極層3(本明細書では、アノード側を第1電極層、カソード側を第2電極層と仮定する)では、酸素と水素イオンの反応が生じて水が生成するため、かかる電極反応に応じた設計をするのが好ましい。特に、低作動温度、高電流密度及び高ガス利用率の運転条件では、特に水が生成する空気極において水蒸気の凝縮による電極多孔体の閉塞(フラッディング)現象が起こりやすい。したがって、長期にわたって燃料電池の安定な特性を得るためには、フラッディング現象が起こらないように電極の撥水性を確保することが有効である。

【0046】

触媒としては、白金、パラジウム、ルテニウム、ロジウム、銀、ニッケル、鉄、銅、コバルト及びモリブデンから選ばれる少なくとも1種の金属か、又はその酸化物が使用でき、これらの触媒をカーボンブラック等に予め担持させたものも使用できる。

【0047】

電極層2,3の厚みは、薄くするほど全体の薄型化に有効であるが、電極反応、強度、ハンドリング性などを考慮すると、1〜500μmが好ましく、100〜300μmがより好ましい。電極層2,3と固体高分子電解質層1とは、予め接着、融着、又は塗布形成等を行って積層一体化しておいてもよいが、単に積層配置されているだけでもよい。このような積層体は、膜/電極接合体(Membrane Electrode Assembly:MEA)として入手することもでき、これを使用してもよい。

【0048】

本発明では、第1電極層2及び第2電極層3の外形が固体高分子電解質層1の外形より小さいものでもよいが、第1電極層2及び第2電極層3の外形と固体高分子電解質層1の外形とが同じであることが好ましい。電極層の外形と固体高分子電解質層の外形とが同じであると、電極板と固体高分子電解質の積層体を打ち抜いて、固体高分子電解質・電極・接合体を製造することができ、量産効果により当該接合体のコストを低減することができる。また、電極層の外周より金属層の外周が内側に形成されていることで、電極層の外周及び固体高分子電解質層の外周をより確実に封止することができる。

【0049】

アノード側電極層2の表面にはアノード側の第1金属層4が配置され、カソード側電極層3の表面にはカソード側の第2金属層5が配置される(本明細書では、アノード側を第1金属層、カソード側を第2金属層と仮定する)。第1金属層4は、第1電極層2を部分的に露出させる露出部を有するが、本実施形態では、アノード側金属層4には燃料ガス等を供給するための開孔4aが設けられている例を示す。

【0050】

第1金属層4の露出部は、アノード側電極層2が露出可能であれば、その個数、形状、大きさ、形成位置などは何れでもよい。アノード側金属層4の開孔4aは、例えば、規則的又はランダムに複数の円孔やスリット等を設けたり、または金属メッシュによって開孔4aを設けたり、第1金属層4を櫛形電極のような形状にしてアノード側電極層2を露出させてもよい。開孔4a部分の面積が締める割合(開孔率)は、電極との接触面積とガスの供給面積のバランスなどの観点から、10〜50%が好ましく、15〜30%がより好ましい。

【0051】

また、カソード側の第2金属層5は、第2電極層3を部分的に露出させる露出部を有するが、本実施形態では、カソード側金属層5には、空気中の酸素を供給(自然吸気)するための多数の開孔5aが設けられている例を示す。開孔5aは、カソード側電極層3が露出可能であれば、その個数、形状、大きさ、形成位置などは何れでもよい。カソード側金属層5の開孔5aは、例えば、規則的又はランダムに複数の円孔やスリット等を設けたり、または金属メッシュによって開孔5aを設けたり、第2金属層5を櫛形電極のような形状にしてカソード側電極層3を露出させてもよい。開孔5a部分の面積が締める割合(開孔率)は、電極との接触面積とガスの供給面積のバランスなどの観点から、10〜50%が好ましく、15〜30%がより好ましい。

【0052】

金属層4,5としては、電極反応に悪影響がないものであれば何れの金属も使用でき、例えばステンレス板、ニッケル、銅、銅合金などが挙げられる。但し、導電性、コスト、形状付与性、加圧のための強度などの観点から、銅、銅合金、ステンレス板などが好ましい。また、上記の金属に金メッキなどの金属メッキを施したものでもよい。

【0053】

なお、金属層4,5の厚みは、薄くするほど全体の薄型化に有効であるが、導電性、コスト、重量、形状付与性、加圧のための強度などを考慮すると、10〜1000μmが好ましく、50〜200μmがより好ましい。

【0054】

本発明では、電極層2,3と金属層4,5とを良好に樹脂で一体化する観点から、第1電極層2の外周より、第1金属層4の外周が内側に形成されていることが好ましく、第2電極層3の外周より、第2金属層5の外周が内側に形成されていることが好ましい。なお、第1電極層2の外周より、第1金属層4の外周が外側に形成されていてもよく、第2電極層3の外周より、第2金属層5の外周が外側に形成されていてもよい。

【0055】

金属層4及び金属層5は、少なくとも一部が樹脂から露出することにより、その部分を電極として電気を外部に取り出すことができる。このため、樹脂成形体6に対して、金属層4及び金属層5を一部露出させた端子部を設けてもよいが、本発明では、直列接続の場合には、その両端の単位セルCの金属層4又は金属層5が、単位セルCの電極となる突出部4b,5bを備え、これが樹脂成形体6から外部に出ていることが好ましい。この突出部4b,5bは、インサート成形を行う際に、金属層4,5等(積層物L)を成形型内に保持するためにも利用できる。

【0056】

金属層4及び金属層5の形成や開孔5a、4aの形成は、プレス加工(プレス打ち抜き加工)を利用して行うことができる。また、金属層4及び金属層5の突出部4b,5bには、樹脂の流動や密着性を良好にする目的で、インサート成形される部分に貫通孔を設けてもよい。更に、接続や固定を良好に行うために、突出部4b,5bの露出した部分に貫通孔を設けてもよい。

【0057】

次に、燃料電池20の構成を説明する。図2は、本発明の燃料電池の一例を示す図であり、(a)は外観斜視図、(b)は外観正面図、(c)は金属板4,5の構成を示す斜視図である。図3は、図2に示す燃料電池の断面図である。

【0058】

本発明の燃料電池は、図1に示すように、何れかの単位セルCと他の単位セルCの導電層同士を電気的に接続する接続部Jを備えているが、直列接続の場合、何れかの単位セルCの第1導電層と他の単位セルCの第2導電層とが電気的に接続される。本実施形態では、隣り合う前記単位セルCの一方の第1導電層(金属層4)と、他方の第2導電層(金属層5)と、接続部Jとが、連続する金属板(一体化した単一の金属部品)からなる金属層で形成されている例を示す。

【0059】

この実施形態では、各単位セルC1〜C4が直列に接続されているため、金属層の突出部4b,5bは、それぞれ単位セルC1と単位セルC4とにだけ設けられている。

【0060】

第1金属層4及び第2金属層5を接続部Jを介して一体化した金属板は、隣り合う単位セルC同士を直列に接続するための部材である。第1金属層4及び第2金属層5を独立して配置する代わりに、この一体化した金属板を用いることにより、これを成形型10内に配置するだけで、単位セルC1〜C4が直列に接続された燃料電池を製造することができる。

【0061】

金属板は、図2(c)に示すように、相互に平行な面内に隣接して配置された第1金属層4及び第2金属層5が、同じ面内で外側に各々延設された延出部4j,5jを有しており、延出部4j,5jを段差部4sによって連結一体化してある。このような段差部は、金属板を板金加工することで作製することができる。なお、並列接続を行う場合、例えば、同じ面内に隣接して配置された第1金属層4同士(又は第2金属層5同士)が、延設された延出部により連結一体化した金属板を使用することができる。また、接続部Jは、部分的に樹脂成形体6の外部に突出した形状となっている。

【0062】

突出部4b,5bは、不図示の回路部に接続されて出力電圧として取り出すことができる。また、接続部Jについては、上記回路部に接続することで、中間的な電位のモニターを行うことができる。

【0063】

この実施形態では、接続部Jが部分的に樹脂成形体6の外部に突出する形状となっているが、接続部Jが中央に段差部を有する長方形となっていてもよい。後述のように、インサート形成する際には、積層物を成形型内に位置固定する必要があり、位置固定の際には接続部Jが部分的に樹脂成形体6の外部に突出する形状であることが好ましい。

【0064】

接続部Jは、隣り合う単位セルC同士を直列に接続するものであり、第1金属層4及び第2金属層5と一体化した金属板になっている。第1金属層4及び第2金属層5を独立して配置する代わりに、この金属板を用いることにより、これを成形型内に配置するだけで、単位セルCが直列に接続された燃料電池を製造することができる。

【0065】

前述のように、発生した水素ガス(H2)は燃料電池20の単位セルのアノード側空間に供給され、各単位セルC1〜C4に対して、均等に水素ガスを供給可能に構成している。各単位セルCのアノード側金属層4の開孔4aは、アノード側空間に同じように露出しており、各開孔4aを介して、水素ガスの供給量ができるだけ均等になるように構成される。

【0066】

<回路部の構成>

次に、図1に示す回路部の具体的な構成を図4により説明する。回路部30の主要な機能は、燃料電池20の出力電圧VFCを接続される携帯機器に適切な電圧に変換(昇圧・降圧)することである。本実施形態では、昇圧される例として説明する。

【0067】

電圧を変換するための直流電圧変換回路として可変電圧出力のDC−DCコンバータ31が用いられる。これは、直流の入力電圧を変換して、直流のより大きな電圧を出力する回路である。本発明において、特に、小型の充電装置を構成する場合は、ステップアップ回路を利用したステップアップコンバータを用いるのが好ましい。

【0068】

ステップアップ回路の原理は、コイルに対する入力電力のオン−オフによって電流変化を生じさせ、これに応じた電圧の上昇分を、発振回路で継続的に生じさせて出力として取り出すというものである。このため、ステップアップコンバータは、発振回路と電力回路とを備え、必要に応じて、出力電圧調整回路、二次フィルタ、外部クロック同期回路などが追加される。

【0069】

ステップアップコンバータ用の集積回路(パッケージ)は、各種市販されており、推奨される標準的な回路構成によって、本発明における直流電圧変換回路を構成することができる。

【0070】

DC−DCコンバータ31は、一般に入力VIN+,VIN−、出力OUT+,OUT−、グランドGNDなどを備えている。DC−DCコンバータ31の入力VIN+,VIN−は燃料電池20の電極板4b,5b(図1参照)に接続され、出力OUT+は出力コネクタ32の+側端子32aに接続され、出力OUT−は出力コネクタ32の−側端子(不図示)に接続される。DC−DCコンバータ31のVIN−と出力OUT−は共にグランド(GND)される。したがって、図4では図示を省略している。

【0071】

また、DC−DCコンバータ31の出力側にはフィードバック端子FBが設けられている。この端子FBに関しては、後述する。

【0072】

<電圧制御部の構成>

次に、燃料電池20の出力電圧VFCが予め設定された設定電圧となるように制御を行う電圧制御部41の構成を説明する。本発明では、上記出力電圧VFCを設定電圧Vrefになるように制御することで、燃料電池20に供給される水素ガスをすべて消費できるようにし、外部に水素ガスを排出しないようにすることを目的とする。

【0073】

電圧制御部41は、その機能の一部を図4に示すようにマイコン40により構成することができる。電圧制御部41は、更に、電圧検出部41a、差電圧演算部41b(偏り度合い検出部に相当)、設定電圧変更部41cの機能を備えている。

【0074】

各単位セルCのセル電圧を検出するために、マイコン40に入力ポートm1〜m4が設けられている。これにより、電圧検出部41aは、各単位セルC1〜C4のセル電圧VC1〜VC4(セルを特に区別しないときは、VCと表記する)を検出することができる。

【0075】

制御用のオペアンプOP(差動増幅器)の負入力端子(第1入力端子)には、燃料電池20の出力電圧VFCが入力される。単位セルC1〜C4は、直列接続されているので、出力電圧VFCは、各セル電圧の合成電圧(VC1+VC2+VC3+VC4)である。なお、出力電圧VFCをそのまま入力するのではなく、所定の分圧比に分圧してから入力してもよい。

【0076】

一方、オペアンプOPの正入力端子(第2入力端子)には、設定電圧Vrefが入力される。設定電圧Vrefは、入力電圧設定部42を介して入力され、設定電圧Vref自体がマイコン40(電圧制御部41)により制御される。これらオペアンプOPと入力電圧設定部42も電圧制御部41として機能する。

【0077】

オペアンプOPの出力端子は、DC−DCコンバータ31のフィードバック端子FBに接続される。オペアンプOPの出力端子からは、負入力端子に入力される電圧と、正入力端子に入力される電圧の差に比例した差電圧が出力され、この差がゼロになるように制御される。すなわち、燃料電池20の出力電圧VFCが、設定電圧Vrefに等しくなるように制御されるものである。

【0078】

DC−DCコンバータ31は、フィードバック端子FBに入力される差電圧がゼロになるように、コンバータ31の出力電圧Voutを可変させる。このような制御機能は、市販のDC−DCコンバータ31の有するフィードバック端子FBを用いて行うことができる。また、電圧制御部41を構成するためのオペアンプOPも市販のものを使用することができ、電圧制御部41を簡素かつ低コストの回路で構成することができる。

【0079】

差電圧演算部41bは、電圧検出部41aにより検出されたセル電圧VCのうち、最大電圧(個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧に相当)と最小電圧(基準電圧に相当)の差電圧(偏り度合いに相当)を演算する。設定電圧変更部41cは、この差電圧が予め設定してある設定差電圧(予め設定した設定レベルに相当)以上か否かを判定する。その結果に応じて、設定電圧Vrefを変更する。この電圧検知部41aや差分演算部41bが検出を行うサンプリング周期は、100msecである。ただし、サンプリング周期は、適宜決めることができる。

【0080】

仮に水素ガスがすべての単位セルCに均等に供給されていれば、すべての単位セルCのセル電圧Vは同じになるはずであるが、実際には単位セルCのばらつきや、配置の違い等の要因により等しくはならない。特に、上記差電圧が予め設定した設定差電圧よりも大きくなると、特定の単位セルにおいて、水素ガス不足が生じていると考えられる。燃料電池20へ供給される水素ガスのすべてを発電のために用いるためには、特定の単位セルCへの水素ガス不足が生じないようにする必要がある。また、水素ガス不足のまま発電を続けていると、その単位セルCの膜/電極接合体(MEA)が損傷しやすくなるという問題も生じる。

【0081】

そこで、差電圧が50mV(設定差電圧に相当)以上になった場合は、燃料電池20の設定電圧Vrefを50mV(第1所定値に相当)上げるように制御を行う。なお、具体的な電圧値については、上記に限定されるものではなく、適宜変更可能である。

【0082】

上記設定電圧Vrefをあげるということは、燃料電池20のIV特性(図5参照)からもわかるように、全体的に、水素ガスを使用しない方向に動作する。このIV特性について説明する。

【0083】

図5は、燃料電池20の基本的な性能評価を行うときに用いられる出力電流−出力電圧特性(IV特性)である。この特性は、燃料電池20の構造が定まれば理論的あるいは実験的に求まるものである。したがって、最大の供給燃料ガス量(A)に対して決まる出力電流(B)に対応する出力電圧も上記IV特性から求められる。図5からも分かるように、IV特性は、横軸が出力電流(I)、縦軸が出力電圧(V)で表わされる。

【0084】

そして、設定電圧Vrefは、上記IV特性から求められる電圧値よりも低い圧力値に設定する。例えば、最大の供給燃料ガス量(A)に対して決まる出力電流(B)がI1であるとする。このI1に対応する出力電圧はV1である。この出力電圧V1よりも低い電圧値V2を設定電圧Vrefとすることが好ましい。

【0085】

燃料電池20のIV特性によれば、出力電圧VFCが低くなれば出力電流が大きくなるという特性を有しているため、設定電圧Vrefを上記のごとく低く設定するということは、もう少し電流が流せる状態に燃料電池20を置くということである。図5を見れば分かるように、V1に対応するI1よりも、V2に対応するI2の方が大きい。換言すれば、上記のように設定することで、水素ガスが少し足らない状態になるように燃料電池20が置かれるため、水素ガスを発電のために全て(できる限りすべて)を消費させることができる。これにより、水素ガスの利用効率を高めることができると共に、水素ガスを燃料電池20の外部に排出しないようにすることができ、安全性を高めることができる。

【0086】

ただし、設定電圧Vrefは、固定された一定値ではなく、電圧検出部41aの検出結果に応じて設定変更する。水素ガスを足らない状態に設定するにしても、大きく足らない状態に設定すると、発電効率も悪く、また、膜/電極接合体の劣化という問題もある。そこで、各単位セルCのセル電圧VCをモニターしながら、最適な設定電圧Vrefとなるように設定電圧Vref自体を設定変更しながら制御を行う。

【0087】

前述のように、そこで、差電圧が50mV(設定差電圧に相当)以上になった場合、設定電圧変更部41cは、設定電圧Vrefを50mV(第1所定値に相当)上げるように制御を行う。上記設定電圧Vrefをあげるということは、全体的に、水素ガスを使用しない方向に動作する。従って、各発電セルCにおいて必要な水素ガスのレベルも下がるので、特定の発電セルCについて水素ガスが不足している状態を解消させることができる。

【0088】

また、設定電圧変更部41cは、上記のように設定電圧Vrefを変更した場合、少なくとも5秒間(第1所定時間に相当)は、さらなる設定電圧Vrefの変更制御は行わないようにする。これは、設定変更をした後にその効果が生じるまでは時間を要するので、かかる応答性を考慮して5秒間は制御を行わない。なお、5秒という具体的な数値は、適宜変更可能である。

【0089】

さらに、設定電圧変更部41cは、設定電圧Vrefの変更を10秒間(第2所定時間に相当)行っていない場合、設定電圧Vrefを25mV(第2所定値に相当)下げるように制御する。設定電圧Vrefの変更を少なくとも10秒間行っていないということは、この間は、十分に水素ガスが各単位セルCに供給されているものと推定することができる。そこで、設定電圧Vrefを25mV下げるように制御を行い、水素ガスをより消費できる方向に動作させる。これにより、水素ガスの供給バランスを一度変えるようにする。水素ガスをより消費できる方向に動作させることで、さらに効率の良い発電を行うことができる。

【0090】

<回路部の他の構成>

次に、図4に戻り、回路部30の他の構成・機能を説明する。出力電流検出部33aは、DC−DCコンバータ31の出力側に流れる電流を検出し、その電流値をマイコン40でモニターする。過電流防止回路33bは、出力電流検出部33aによる検出結果に基づいて、過電流が流れているとマイコン40で判断された場合に作動して、過電流が流れることを防止する。過電流防止回路33bは、ヒューズ等により構成される。

【0091】

内部負荷検出部34aは、負荷を検出することで、出力コネクタ32における携帯電話50等の機器の着脱状態を検出する。例えば、出力コネクタ32に携帯電話50を接続して充電を行っているときに、不用意に、あるいは故意に携帯電話50の接続を解除することがある。その場合、突然負荷がなくなった状態になり、発生した水素ガスを消費することができず、水素ガスを外部に排出してしまう可能性がある。

【0092】

そこで、機器が突然出力コネクタ32からはずされた場合でも、水素ガスを排出してしまわないような構成を採用している。内部負荷検出部34aにより負荷状態を検出し、機器が突然はずされたことをマイコン40が検出すると、内部可変負荷34bを作用させる。すなわち、突然、携帯電話50が出力コネクタ32から外されたとしても、負荷が切り替わることで、水素ガスを消費させ、外部に排出しないようにすることができる。

【0093】

制御用5Vコンバータ35は、マイコン40を駆動するための定電圧を提供する。温度センサー36は、燃料電池20内部の環境温度を検出する。入力電流検出部37は、DC−DCコンバータ31へ入力する電流の大きさを検出している。

【0094】

<実験結果>

次に、本発明に基づいて、設定電圧をマイコン制御した場合の実験結果を図6、図7に示す。使用した単位セルCは4つを直列接続したものである。この燃料電池20の特性は図5に示される。

【0095】

図6(a)は、燃料電池の出力(W)を時間経過と共に示すグラフである。(b)は、水素ガスの瞬時消費量(cc/min)と水素総消費量(cc)を時間経過と共に示すグラフである。(c)は燃料電池20の出力容量(Wh)を時間経過と共に示すグラフである。(d)は燃料電池20の設定電圧Vref(V)を時間経過と共に示すグラフである。

【0096】

これらのグラフからも分かるように、水素ガスの発生量に応じて、設定電圧Vrefが変更されており、水素ガスを効率よく消費し、また、水素ガスが欠乏することなく発電しているものと推定される。図6(b)からも分かるように、水素総消費量は約850ccであった。また、水素検知器を用いて水素ガスの漏れが生じているか否かを検査したが、水素ガスの漏れを検出しなかった。従って、水素ガスを外部に排出することなく効率よく消費できていることが分かった。

【0097】

図7(a)は、4つの単位セルのそれぞれのセル電圧(VC1〜VC4)を時間経過と共に示すグラフである。(b)は、4つのセル電圧VC1〜VC4のうち、最大電圧(Vmax)−最小電圧(Vmin)を時間経過と共に示すグラフである。なお、しきい値としての50mVが重ねて表示されている。このグラフからも分かるように、水素ガスの発生量が変動しても、設定電圧Vrefを制御することで、各単位セルCの電圧差を抑制できていることが理解される。

【0098】

<別実施形態>

本実施形態では、偏り度合いとして、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧を例示して説明した。また、個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧として、複数(4つ)のセル電圧のうちの最大電圧を例示し、基準電圧として、複数(4つ)のセル電圧のうち最小電圧を例示した。本発明は、上記の例示に限定されるものではなく、種々の変形例が考えられる。

【0099】

例えば、比較対象電圧として、最大電圧ではなく、2番目あるいは3番目に大きなセル電圧を設定してもよい。基準電圧として、最小電圧ではなく、2番目あるいは3番目に小さなセル電圧を設定してもよい。基準電圧として、セル電圧とは関係のない、予め設定された固定電圧値を用いてもよい。偏り度合いを求めるための方法は多数の変形例が考えられ、任意の組み合わせを採用することができる。

【0100】

燃料発生部の構成については、種々の変形例が考えられ、本実施形態に限定されるものではない。燃料発生部は消耗品であるため、燃料電池に対して着脱自在なカートリッジとして構成することが好ましい。

【0101】

オペアンプの2つの入力端子のうち、どちらを基準電圧に設定するかは、回路構成に応じて適宜選択することができる。

【0102】

本実施形態では、発生した水素ガスは燃料電池20の単位セルのアノード側空間に供給され、各単位セルC1〜C4に対して、均等に水素ガスを供給可能に構成している。水素ガスの供給態様は、上記に限定されるものではなく、例えば、単位セルCの内部に水素ガスの流路を形成し、各単位セルCの流路同士をパイプ等で連結することで、決められた流路により水素ガスを供給するように構成してもよい。

【0103】

本実施形態では、4つの単位セルCを直列接続して連結しているが、複数の単位セルCの接続態様は種々の変形例が可能である。単位セルの個数は上記に限定されるものではない。また、並列接続と直列接続を組み合わせてもよい。例えば、単位セルCを8つとし、そのうちの2つずつを並列接続のペアとし、このペアを4つ直列接続するように構成してもよい。

【符号の説明】

【0104】

10 燃料発生部

20 燃料電池

30 回路部

31 DC−DCコンバータ

40 マイコン

41 電圧制御部

41a 電圧検出部

41b 差電圧演算部

41c 設定電圧変更部

42 入力電圧設定部

50 携帯電話

C(C1,C2,C3,C4) 発電セル

OP オペアンプ

VC(VC1,VC2,VC3,VC4) セル電圧

VFC 出力電圧

【特許請求の範囲】

【請求項1】

燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、

この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、

前記出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備え、

前記電圧制御部は、

前記複数の単位セル個々のセル電圧を検出する電圧検出部と、

検出された個々のセル電圧の偏り度合いを検出する偏り度合い検出部と、

検出された前記偏り度合いが予め設定した設定レベル以上となった場合に、前記設定電圧を第1所定値上げる設定電圧変更部と、を備えていることを特徴とする燃料電池システム。

【請求項2】

前記偏り度合いは、前記個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧であることを特徴とする請求項1に記載の燃料電池システム。

【請求項3】

前記比較対象電圧は、前記個々のセル電圧のうちの最大電圧であることを特徴とする請求項2に記載の燃料電池システム。

【請求項4】

前記比較対象電圧は、前記個々のセル電圧の平均電圧であることを特徴とする請求項2に記載の燃料電池システム。

【請求項5】

前記基準電圧は、前記個々のセル電圧のうちの最小電圧であることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池システム。

【請求項6】

前記基準電圧は、予め設定された固定電圧であることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池システム。

【請求項7】

前記電圧制御部は、前記設定電圧変更部により設定電圧を変更した場合、変更後、少なくとも第1所定時間は設定電圧の変更を行わないことを特徴とする請求項1〜6のいずれか1項に記載の燃料電池システム。

【請求項8】

前記設定電圧変更部は、少なくとも第2所定時間、設定電圧の変更を行っていない場合、前記設定電圧を第2所定値下げるように制御することを特徴とする請求項1〜7のいずれか1項に記載の燃料電池システム。

【請求項1】

燃料供給部から供給される燃料ガスにより発電する複数の単位セルにより構成される燃料電池と、

この燃料電池の出力電圧を所定の電圧値に変換して出力する直流電圧変換回路と、

前記出力電圧が予め設定された設定電圧となるように制御を行う電圧制御部と、を備え、

前記電圧制御部は、

前記複数の単位セル個々のセル電圧を検出する電圧検出部と、

検出された個々のセル電圧の偏り度合いを検出する偏り度合い検出部と、

検出された前記偏り度合いが予め設定した設定レベル以上となった場合に、前記設定電圧を第1所定値上げる設定電圧変更部と、を備えていることを特徴とする燃料電池システム。

【請求項2】

前記偏り度合いは、前記個々のセル電圧のうち1以上のセル電圧から設定される比較対象電圧と、基準電圧との差電圧であることを特徴とする請求項1に記載の燃料電池システム。

【請求項3】

前記比較対象電圧は、前記個々のセル電圧のうちの最大電圧であることを特徴とする請求項2に記載の燃料電池システム。

【請求項4】

前記比較対象電圧は、前記個々のセル電圧の平均電圧であることを特徴とする請求項2に記載の燃料電池システム。

【請求項5】

前記基準電圧は、前記個々のセル電圧のうちの最小電圧であることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池システム。

【請求項6】

前記基準電圧は、予め設定された固定電圧であることを特徴とする請求項2〜4のいずれか1項に記載の燃料電池システム。

【請求項7】

前記電圧制御部は、前記設定電圧変更部により設定電圧を変更した場合、変更後、少なくとも第1所定時間は設定電圧の変更を行わないことを特徴とする請求項1〜6のいずれか1項に記載の燃料電池システム。

【請求項8】

前記設定電圧変更部は、少なくとも第2所定時間、設定電圧の変更を行っていない場合、前記設定電圧を第2所定値下げるように制御することを特徴とする請求項1〜7のいずれか1項に記載の燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−222194(P2011−222194A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87984(P2010−87984)

【出願日】平成22年4月6日(2010.4.6)

【出願人】(506239784)アクアフェアリー株式会社 (40)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【出願人】(506239784)アクアフェアリー株式会社 (40)

【Fターム(参考)】

[ Back to top ]