燃料電池セパレータの製造方法及び燃料電池セパレータ

【課題】セパレータの表面に高い親水性を付与すると共にこの親水性を長期間維持することができ、ガス供給排出用溝が水滴により閉塞されることを防いで燃料電池の高い発電効率を維持することができる燃料電池セパレータの製造方法を提供する。

【解決手段】燃料電池セパレータAを製造するにあたり、エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形する。得られた成形体の表面をSO3で処理する表面処理を施す。成形用組成物中にエポキシ樹脂とフェノール系化合物とを配合すると共にその配合比を調整するという非常に簡易な手法によって成形体1に水酸基を分布させ、これにより、表面処理時には、成形体1の表面にSO3が反応しやすくなる。

【解決手段】燃料電池セパレータAを製造するにあたり、エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形する。得られた成形体の表面をSO3で処理する表面処理を施す。成形用組成物中にエポキシ樹脂とフェノール系化合物とを配合すると共にその配合比を調整するという非常に簡易な手法によって成形体1に水酸基を分布させ、これにより、表面処理時には、成形体1の表面にSO3が反応しやすくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池セパレータの製造方法及び燃料電池セパレータに関するものである。

【背景技術】

【0002】

一般に燃料電池は複数の単位セルを数十〜数百個直列に重ねて構成されるセルスタックから成り、これにより所定の電圧を得ている。

【0003】

単位セルの最も基本的な構造は、「セパレータ/燃料電極(アノード)/電解質/酸化剤電極(カソード)/セパレータ」という構成を有している。この単位セルにおいては、電解質を介して対向する一対の電極のうち燃料電極に燃料を、酸化剤電極に酸化剤を供給して、電気化学反応により燃料を酸化させることにより、反応の化学エネルギーを直接電気化学エネルギーに変換するものである。

【0004】

このような燃料電池は、電解質の種類によりいくつかのタイプに分類されるが、近年、高出力が得られる燃料電池として、電解質に固体高分子電解質膜を用いた固体高分子型燃料電池が注目されている。

【0005】

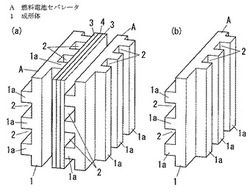

図1は固体高分子型燃料電池の一例を示すものであり、左右両側面に複数個の凸部(リブ)1aが形成されている2枚の燃料電池セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、単電池(単位セル)が構成され、この単位セルを数十個〜数百個並設して電池本体(セルスタック)が形成されている。前記凸部1aは、隣り合う凸部1a同士の間に、燃料である水素ガスと、酸化剤である酸素ガスの流路であるガス供給排出用溝2を構成する。

【0006】

このようなセルスタックは、例えば家庭用定置型のものでは50〜100個の単位セルで構成し、また自動車積載用では400〜500個の単位セルで構成し、ノートパソコン搭載用では、10〜20個の単位セルで構成することができる。

【0007】

この固体高分子型燃料電池は、燃料電極に流体である水素ガスを、酸化剤電極に流体である酸素ガスを供給することにより、外部回路より電流を取り出すものであるが、この際、各電極においては下記式に示したような反応が生じている。

燃料電極反応 : H2→2H++2e-…(1)

酸化剤電極反応 : 2H++2e-+1/2O2→H2O…(2)

全体反応 : H2+1/2O2→H2O

即ち、燃料電極上で水素(H2)はプロトン(H+)となり、このプロトンが固体高分子電解質膜4中を酸化剤電極上まで移動し、酸化剤電極上で酸素(O2)と反応して水(H2O)を生ずる。従って、固体高分子型燃料電池の運転には、反応ガスの供給と排出、電流の取り出しが必要となる。

【0008】

また、固体高分子型燃料電池は、通常、室温〜120℃以下の範囲での湿潤雰囲気下での運転が想定されており、そのため水を液体状態で扱うことが多くなるので、燃料電極への液体状態の水の補給管理と酸化剤電極からの液体状態の水の排出が必要となる。

【0009】

また、固体高分子型燃料電池の一種であるメタノール直接型燃料電池(DMFC)では、燃料として水素の代わりにメタノール水溶液を供給しており、この場合、各電極においては下記式に示したような反応が生じている。空気極では酸素還元反応(水素を燃料とする場合と同じ反応)が起こっている。

燃料極反応 : CH3OH+H2O→CO2+6H++6e-…(1’)

空気極反応 : 3/2O2+6H++6e-→3H2O…(2’)

全体反応 : CH3OH+3/2O2→CO2+2H2O

メタノール直接型燃料電池(DMFC)と通常の固体高分子型燃料電池との全体反応同士を比較すると、メタノール直接型燃料電池では6倍の水が発生しているので、酸化剤電極からの液体状態の水の排出が更に重要となる。

【0010】

このような燃料電池を構成する部品のうち、燃料電池セパレータAは、図1(a),(b)に示すように、薄肉の板状体の片面又は両面に複数個のガス供給排出用溝2を有する特異な形状を有しており、燃料電池内を流れる燃料ガス、酸化剤ガス及び冷却水が混合しないように分離する働きを有すると共に、燃料電池で発電した電気エネルギーを外部へ伝達したり、燃料電池で生じた熱を外部へ放熱するという重要な役割を担っている。

【0011】

この固体高分子型燃料電池においては、上記反応により生成した水滴がセパレータAの酸化剤電極側の表面に付着すると、ガス供給排出用溝2が閉塞されて酸素ガスの流量が低下し、発電効率が低下するというフラッディングの問題がある。このため、セパレータA表面に付着した水を効率よく排出するために活発な検討がなされている。

【0012】

例えば特許文献1では、セパレータの表面に真空紫外光照射装置から真空紫外光を照射することで、セパレータの表面の濡れ性を向上させることが提案されているが、生産性に乏しく実用に適さないという問題がある。

【0013】

また、特許文献2ではセパレータ表面に親水性フェノール樹脂や親水性エポキシ樹脂を成膜することが提案され、特許文献3では親水性作用基を有するシラン化合物を成膜することが提案されているが、特許文献2の場合はセパレータの電気特性が悪化する恐れがあり、また特許文献3の場合はシラン化合物を成膜する工程が複雑であって実用に適さない。

【0014】

また、特許文献4ではケイ素化合物を含有する成形材料からセパレータを形成することが提案されているが、成形性が低下してしまうという欠点を有している。

【0015】

また、特許文献5において、セパレータをまず加熱炉中で加熱する前処理した後、バーナーからの火炎でフレーム処理を施すことにより、セパレータの親水性の向上を図っているが、親水性を長時間持続させることはできていない。

【0016】

更に、特許文献6において、ケイ素化合物等を含む気体を燃焼させながらセパレータ表面に吹き付けることが提案されている。この方法は、処理効率が高く、また処理後のセパレータの表面には高い親水性が付与される。

【0017】

しかし、この特許文献6における方法であっても、セパレータの表面の親水性は経時的に悪化してしまい、親水性を長期間持続させることはできないものであった。

【0018】

更に、特許文献7においてフッ素ガスを使用した処理により親水性を付与することが提案され、特許文献8,9においてビニルエステル系樹脂、PPS(ポリフェニレンサルファイド)樹脂などをSO3ガスで処理することで親水性を付与することが提案されているが、実用的なレベルに達しているとはいえず、セパレータの表面の親水性を充分に向上すると共にその親水性を長期間維持するための手法は未だ見出されていない。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2003−142116号公報

【特許文献2】特開2000−251903号公報

【特許文献3】特開2007−299754号公報

【特許文献4】特開2008−186642号公報

【特許文献5】特開2002−313356号公報

【特許文献6】特開2006−185729号公報

【特許文献7】特再WO99/40642号公報

【特許文献8】特開2007−035615号公報

【特許文献9】特開2008−179712号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は上記の点に鑑みてなされたものであり、セパレータの表面に高い親水性を付与すると共にこの親水性を長期間維持することができ、ガス供給排出用溝が水滴により閉塞されることを防いで燃料電池の高い発電効率を維持することができる燃料電池セパレータの製造方法及び燃料電池セパレータを提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明者らは、鋭意研究の結果、表面をSO3で処理する表面処理を施すことで燃料電池セパレータの親水性を向上するにあたり、燃料電池セパレータの親水性を長期間維持するための手法を見出し、本発明の完成に至ったものである。

【0022】

本発明に係る燃料電池セパレータAの製造方法は、エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形し、得られた成形体1の表面をSO3で処理する表面処理を施すことを特徴とする。

【0023】

このため、成形用組成物中にエポキシ樹脂とフェノール系化合物とを配合すると共にその配合比を調整するという非常に簡易な手法によって成形体1に水酸基を分布させることができる。これにより、表面処理時には、成形体1の表面にSO3が反応しやすくなり、このため燃料電池セパレータAの表面の親水性が長期間維持される。

【0024】

本発明においては、前記成形体1の、前記表面処理が施される面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲であることが好ましい。この場合、成形体1に対する前記表面処理の処理効率が高くなり、燃料電池セパレータAの表面の親水性を更に向上すると共にこの親水性を長期間維持することができるようになる。

【0025】

本発明においては、前記成形体1にプラズマ処理を施した後、前記表面処理を施すことが好ましい。この場合、プラズマ処理によって成形体1の表面に更に反応性官能基を導入し、表面処理時に成形体1の表面にSO3が反応しやすくなり、このため燃料電池セパレータAの表面の親水性が更に向上すると共にこの親水性を長期間維持することができるようになる。

【0026】

また、本発明においては、前記成形体1における前記表面処理が施される面に、幅Aと深さBとの比A/Bが1以上となるガス供給排出用溝2を形成することが好ましい。この場合、成形体1の表面にガス流路となるガス供給排出用溝2を形成しつつ、この成形体1に対する前記表面処理の処理効率を高く維持することができ、燃料電池セパレータAの表面の親水性を更に向上すると共にこの親水性を長期間維持することができるようになる。

【0027】

また、本発明においては、前記表面処理された面の接触抵抗が15mΩcm2以下となるように前記表面処理を施すことが好ましい。この場合、燃料電池セパレータAの親水性を向上すると共に、この燃料電池セパレータAによる燃料電池で発電した電気エネルギーを外部へ伝達する機能を高いレベルで維持することができる。

【0028】

また、本発明においては、前記表面処理された面の水との静的接触角が0〜50°の範囲となるように前記表面処理を施すことが好ましい。

【0029】

この場合、燃料電池セパレータAの表面の親水性を特に向上することができる。

【0030】

本発明に係る燃料電池セパレータAは、前記のような方法によって製造されたことを特徴とするものである。

【発明の効果】

【0031】

本発明によれば、燃料電池セパレータの表面の親水化処理を簡便な手法により高効率でおこなうことができると共にこの燃料電池セパレータの親水性を長期間に亘って維持することができ、燃料電池セパレータにおけるガス供給排出用溝が水滴により閉塞されることを防いでこの燃料電池セパレータを組み込んだ燃料電池の発電効率を長期間に亘って高く維持することができるようになる。

【図面の簡単な説明】

【0032】

【図1】(a)は燃料電池の単位セルを、(b)は前記単位セルにおける燃料電池セパレータをそれぞれ示す概略の斜視図である。

【発明を実施するための形態】

【0033】

以下本発明の実施の形態を説明する。

【0034】

燃料電池セパレータA(以下、セパレータAという)を製造するための成形用組成物は、熱硬化性樹脂及び黒鉛粒子を、必須成分として含有する。

【0035】

また、成形用組成物は、第一アミン及び第二アミンを含有しないことが好ましい。すなわち、この成形用組成物中には、置換基−NH及び−NH2を有する化合物は含有させないことが好ましい。また、更に成形用組成物には第三アミンを含有させないようにすることが好ましい。このため、この成形用組成物から形成されるセパレータAは、燃料電池中の白金触媒を被毒することがなくて、燃料電池を長時間使用した場合の起電力の低下を抑制することができる。

【0036】

前記熱硬化性樹脂はエポキシ樹脂を必須成分とする。エポキシ樹脂は良好な溶融粘度を有すると共に不純物が少なく、特にイオン性不純物が少ない点で優れている。

【0037】

熱硬化性樹脂全量に対するエポキシ樹脂の含有量は50〜100質量%の範囲にあることが好ましく、熱硬化性樹脂がエポキシ樹脂のみであれば特に好ましい。

【0038】

エポキシ樹脂は固形状のものを用いることが好ましく、特に融点が70〜90℃の範囲のものを用いることが好ましい。これにより、材料の変化が少なく成形時の取り扱い性が向上する。この融点が70℃未満であると、作製した成形材料が凝集しやすくなって、取り扱い性が低下するおそれがある。また、エポキシ樹脂として溶融粘度が低粘度の樹脂を選択すれば、成形性用組成物の成形性を維持しつつ、成形用組成物及びセパレータA中に黒鉛粒子を高充填することができる。

【0039】

またエポキシ樹脂以外の他の樹脂を併用してもよい。例えば熱硬化性フェノール樹脂、ポリイミド樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂等から選択される一種又は複数種の樹脂を用いることができる。但し、エステル結合を含む樹脂は耐酸性環境下で加水分解する恐れがあるため、使用しないことが望ましい。

【0040】

また、熱硬化性樹脂として、セパレータAの耐熱性や耐酸性の向上に寄与する点で、ポリイミド樹脂を用いることも適している。このようなポリイミド樹脂としては、特にビスマレイミド樹脂などを用いることも好ましく、例えば、4,4−ジアミノジフェニルビスマレイミドが挙げられる。これを併用することで成形品の耐熱性を更に高めることができる。

【0041】

また、成形用組成物は硬化剤を必須成分とし、この硬化剤はフェノール系化合物を必須成分とする。このフェノール系化合物としては、ノボラック型フェノール樹脂、クレゾールノボラック型フェノール樹脂、多官能フェノール樹脂、アラルキル変性フェノール樹脂等が挙げられる。

【0042】

硬化剤全量に対するフェノール系化合物の含有量は、エポキシ樹脂の使用量に依存して決定される。また、硬化剤がフェノール系化合物のみであれば特に好ましい。

【0043】

また、フェノール系化合物以外の他の硬化剤を併用する場合、他の硬化剤は非アミン系の化合物であることが好ましく、この場合、セパレータAの電気伝導度を高い状態に維持することができると共に、燃料電池の触媒の被毒を抑制することができる。また硬化剤として酸無水物系の化合物も用いないようにすることも好ましい。酸無水物系の化合物を使用した場合は硫酸酸性環境下等の酸性環境下で加水分解して、セパレータAの電気伝導度の低下を引き起こしたり、セパレータAからの不純物の溶出が増大してしまうおそれがある。

【0044】

熱硬化性樹脂と硬化剤とを配合するにあたり、熱硬化性樹脂におけるエポキシ樹脂と硬化剤におけるフェノール系化合物とは、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲となるようにする。

【0045】

また、黒鉛粒子は、成形されるセパレータAの電気比抵抗を低減して、セパレータAの導電性を向上させるために使用される。黒鉛粒子の含有量は、成形用組成物全量に対して75〜90質量%の範囲であることが好ましい。このように黒鉛粒子の割合が75質量%以上となるとセパレータAに充分に優れた導電性が付与されるようになり、また90質量%以下とすることで成形用組成物に充分に優れた成形性が付与されると共にセパレータAに充分に優れたガス透過性が付与されるようになる。

【0046】

黒鉛粒子としては、高い導電性を示すものであれば制限なく用いることができ、例えば、メソカーボンマイクロビーズなどの炭素質を黒鉛化したもの、石炭系コークスや石油系コークスを黒鉛化したものの他、黒鉛電極や特殊炭素材料の加工粉、天然黒鉛、キッシュ黒鉛、膨張黒鉛等のような、適宜のものを用いることできる。このような黒鉛粒子は、一種のみを用いるほか、複数種を併用することもできる。

【0047】

黒鉛粒子は、人造黒鉛粉、天然黒鉛粉のいずれでもよい。天然黒鉛粉は導電性が高いという利点を有し、また人造黒鉛粉は天然黒鉛粉に比べて導電性は多少劣るものの、異方性が少ないという利点がある。

【0048】

また、黒鉛粒子は、天然黒鉛粉、人造黒鉛粉のいずれの場合であっても、精製されたものであることが好ましく、この場合は、灰分やイオン性不純物が低いため、成形品であるセパレータAからの不純物の溶出を抑制することができる。

【0049】

ここで、黒鉛粒子における灰分は0.05質量%以下であることが好ましく、灰分が0.05質量%を超えると燃料電池として特性低下が発生する恐れがある。

【0050】

また、黒鉛粒子としては、平均粒径1〜150μmのものを用いることが好ましく、平均粒径30〜80μmのものを用いることが更に好ましい。平均粒径が1μm以上、特に30μm以上であることで成形用組成物の成形性が優れたものとなり、またこれが150μm以下、特に80μm以下となることで成形体1の表面平滑性を向上することができる。成形性を特に向上するためには前記平均粒径が15μm以上であることが好ましく、また成形体1の表面平滑性を特に向上して後述するように成形体1の表面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲となるようにするためには前記平均粒径が60μm以下であることが好ましい。

【0051】

また、黒鉛粒子のアスペクト比が10以下であることが好ましく、この場合、成形体1に異方性が生じることを防止すると共に反りなどの変形が生じることも防ぐことができる。

【0052】

尚、成形体1の異方性の低減に関しては、成形体1における成形時の成形用組成物の流動方向と、この流動方向と直交する方向との間での接触抵抗の比が、2以下となることが好ましい。

【0053】

また、この黒鉛粒子としては、特に2種以上の粒度分布を有するもの、すなわち平均粒径の異なる2種以上の粒子群を混合したものを用いることも好ましい。この場合、特に平均粒径1〜50μmの範囲のものと、平均粒径30〜100μmのものとを混合したものであることが好ましい。このような粒度分布を有する黒鉛粒子を用いると、粒径の大きい粒子は表面積が小さいため、少量の樹脂量でも混練を可能とすることが期待され、更に粒径の小さい粒子によって、黒鉛粒子同士の接触性を高める一方、成形品の強度を高めることが期待され、これにより、セパレータAの嵩密度の向上、導電性の向上、ガス不透過性の向上、強度の向上等といった、性能の向上を図ることができる。このとき、平均粒径1〜50μmの粒子と平均粒径30〜100μmとの粒子の混合比は、適宜調整されるものであるが、特に前者対後者の混合比が、質量比で40:60〜90:10、特に65:35〜85:15であることが好ましい。

【0054】

尚、黒鉛粒子の平均粒径は、レーザー回折・散乱式粒度分析計(日機装株式会社製のマイクロトラックMT3000IIシリーズなど)でレーザー回折散乱法により測定される体積平均粒径である。

【0055】

また、成形用組成物中には、必要に応じて硬化触媒、ワックス(離型剤)、カップリング剤等の添加剤を含有させることができる。

【0056】

硬化触媒(硬化促進剤)としては、適宜のものを含有することができるが、組成物中に第一アミン及び第二アミンを含有させないようにするために、非アミン系の化合物を用いることが好ましい。例えば、アミン系のジアミノジフェニルメタンなどは残存物が燃料電池の触媒を被毒する恐れがあり好ましくない。また、イミダゾール類は硬化後、塩素イオンを放出しやすくなるので不純物溶出の恐れがあり好ましくない。

【0057】

硬化触媒としては、好ましくはリン系化合物が用いられる。その一例としては、トリフェニルホスフィンを挙げることができる。このようなリン系化合物を含有させると、成形品であるセパレータAからの塩素イオンの溶出を抑制することができる。

【0058】

このような硬化触媒の含有量は適宜調整されるが、好ましくはエポキシ樹脂に対して0.5〜3質量部の範囲となるようにするものである。

【0059】

カップリング剤としては、適宜のものが用いられるが、成形用組成物中に第一アミン及び第二アミンを含有させないようにするために、アミノシランを用いないことが好ましい。アミノシランを用いる場合には、燃料電池の触媒を被毒する恐れがあり好ましくない。また、カップリング剤としてはメルカプトシランも用いないことが好ましい。このメルカプトシランを用いた場合も、同様に燃料電池の触媒を被毒する恐れがある。

【0060】

使用されるカップリング剤の例としては、シリコン系のシラン化合物、チタネート系、アルミニウム系のカップリング剤が挙げられる。例えばシリコン系のカップリング剤としては、エポキシシランが適している。

【0061】

カップリング剤は黒鉛粒子の表面に予め噴霧等により付着させておくことが好ましい。その添加量は適宜設定されるものであり、黒鉛粒子の比表面積と、カップリング剤の単位質量当たりの被覆面積とを考慮する必要があるが、好ましくは、カップリング剤の被覆面積の総量が、黒鉛粒子の表面積の総量に対して、0.5〜2倍の範囲となるようにする。この範囲において、カップリング剤が成形体1表面にブリードすることを充分に抑制して、金型表面の汚染を抑制することができる。

【0062】

また、ワックス(離型剤)としては適宜のものが用いられるが、特に天然カルナバワックスを用いることが好ましい。また、ワックスの含有量はセパレータの形状の複雑さ、溝深さ、抜き勾配など金型面との離形性の容易さなどに応じて適宜設定されるが、成形用組成物全量に対して0.1〜2.5質量%の範囲であることが好ましく、この含有量が0.1質量%以上であることで金型成形時に十分な離型性を発揮し、またこの含有量が2.5質量%以下であることでワックスによってセパレータAの親水性が阻害されることが十分に抑制される。このワックスの含有量は0.1〜0.5質量%の範囲であれば特に好ましい。

【0063】

また、成形体1中のイオン性不純物の含有量が、成形用組成物全量に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下となるようにすることが好ましく、そのためには、成形用組成物は、この成形用組成物中のイオン性不純物の含有量が、成形用組成物全量に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下となるように調製されることが好ましい。この場合、セパレータAからのイオン性不純物の溶出を抑制することができ、不純物の溶出による燃料電池の起動電圧低下等の特性低下を抑制することができる。

【0064】

成形体1及び成形用組成物のイオン性不純物の含有量を上記のように低減するためには、成形用組成物を構成する熱硬化性樹脂、硬化剤、黒鉛、その他添加剤等の各成分として、それぞれイオン性不純物の含有量が、各成分に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下である成分を用いることが好ましい。

【0065】

ここで、イオン性不純物の含有量は、対象物の抽出水中のイオン性不純物の量に基づいて導出される。前記抽出水は、対象物10gに対してイオン交換水100mlの割合で、イオン交換水中に対象物を投入し、90℃で50時間処理したものである。また抽出水中のイオン性不純物は、イオンクロマトグラフィにて評価されるものである。そして、導出される抽出水中のイオン性不純物量に基づいて、対象物中のイオン性不純物の量を、対象物に対する質量比に換算して導出するものである。

【0066】

また、成形用組成物は、この組成物で形成される成形体1のTOC(total organic carbon)が100ppm以下となるように調製されることが好ましい。

【0067】

ここで、TOCは、成形体1の質量10gに対してイオン交換水100mlの割合で、イオン交換水中に成形体1を投入し、90℃で50時間処理した後の水溶液を用いて測定した数値である。このようなTOCは、例えばJIS K0102に準拠して島津製全有機炭素分析装置「TOC−50」などで測定することができる。測定にあたっては、サンプルの燃焼により発生したCO2濃度を非分散型赤外線ガス分析法で測定して、サンプル中の炭素濃度を定量する。炭素濃度を測定することによって、間接的に含有している有機物質濃度を測定でき、サンプル中の無機炭素(IC)、全炭素(TC)を測定し、全炭素と無機炭素の差(TC−IC)から全有機炭素(TOC)を計測する。

【0068】

上記のTOCが100ppm以下とすることで、燃料電池としての特性低下を更に抑制することができる。

【0069】

TOCの値は、成形用組成物を構成する各成分として高純度のものを選択したり、更に樹脂の当量比を調整したり、成形時に後硬化処理をおこなったりすることで低減することができる。

【0070】

成形用組成物は、上記のような各成分を適宜の手法で混合し、必要に応じて混練・造粒等することで調製される。

【0071】

この成形用組成物を成形して、セパレータAとなる成形体1を得ることができる。成形法としては、射出成形や圧縮成形など、適宜の手法を採用することができる。セパレータAには例えば図1に示すように、左右両側面に複数個の凸部(リブ)1aを形成することで、隣り合う凸部1a同士の間に、燃料である水素ガスと、酸化剤である酸素ガスの流路であるガス供給排出用溝2を形成する。

【0072】

このように形成される成形体1では、硬化物中に生じる水酸基が成形体1の表面に分布することになる。特にフェノール系化合物に対するエポキシ樹脂の当量比が0.8〜1.2となるようにすることで、後述するとおり成形体1に対する表面処理により成形体1の親水性が大きく向上すると共にこの親水性が長期間持続するようになる。この当量比が1.2より大きいと前記のような効果が得られないものであり、これは成形体に分布する水酸基が不足してしまうためと考えられる。またこの当量比が0.8未満の場合も、理由は不分明ではあるが、前記のような効果が得られなくなってしまう。表面処理による効果を著しく発揮させるためには、特に前記当量比が0.8〜1.0の範囲であれば、水酸基の当量が過剰となって多くの水酸基を成形体の表面に分布させることができるようになり、前記当量比が0.8〜0.9の範囲であれば更に好ましい。つまり水酸基が多い方が好ましい。

【0073】

この成形体1の表面に対し、この表面をSO3で処理する表面処理を施す。SO3による表面処理は、成形体1の表面にSO3を含有するガスを接触させることでおこなうことができる。

【0074】

成形体1の表面にSO3を含有するガスを接触させるにあたっては、成形体1の表面にSO3ガスのみを接触させてもよく、またSO3ガスと、窒素、アルゴン、ヘリウム等の不活性ガスや酸素、炭酸ガスなど含有する混合ガスを接触させてもよい。またSO3を含有するガスが、ガス状のルイス塩基を含有していてもよい。

【0075】

SO3を含有するガス中のSO3濃度は限定されないが、0.1〜80体積%の範囲であることが好ましく、0.1〜10体積%であればより好ましく、0.1〜5体積%であれば更に好ましい。SO3濃度が0.1容量%未満では、本発明の目的を達成するのに十分な量のSO3を効率良く導入することが困難となるおそれがある。

【0076】

表面処理にあたっては、例えば成形体1を耐酸性の密閉容器に収容し、この密閉容器内にSO3を含有するガスを流通させて一定時間保持する。また、SO3を含有するガスが内部を流通する室内に成形体1を連続的に通過させるようにしてもよい。

【0077】

この表面処理時の処理条件は適宜設定されるが、例えば密閉容器におけるSO3を含有するガス中のSO3ガスのみの、1分間あたりの流量が、前記密閉容器の容量の0.5〜5倍量の範囲であることが好ましく、またこの流量が0.01〜10000ml/分の範囲であることが好ましい。

【0078】

処理温度は、20℃〜100℃の範囲が好ましく、30℃〜80℃であればより好ましく、40℃〜70℃であれば更に好ましい。

【0079】

また、処理時間は、0.1秒〜120分の範囲であることが好ましく、1〜60分の範囲であればより好ましい。

【0080】

表面処理後の成形体1には、直ちに後処理を施すことで、成形体1の表面に残存する硫酸を除去することが好ましい。この後処理の方法としては、例えば、水洗、重曹水溶液及び石灰水等のアルカリ溶液による処理等が挙げられる。特に成形体1をアルカリ溶液で洗浄した後、さらに10℃以上のイオン交換水で洗浄することが好ましい。

【0081】

このような表面処理により、成形体1の表面の親水性を向上することができる。これは、下記のように表面処理により成形体1の表面にSO3が反応することでスルホン酸基が生成し、これが成形体1の表面に分布するようになるためである。成形体の表面におけるスルホン酸基の存在は、X線光電子分光分析による同定によって確認することができる。

【0082】

成形体1の表面に水酸基が分布していると、上記スルホン酸基の生成が著しく促進される。これは、水酸基が存在しない場合のスルホン酸基の生成反応(R−H+SO3→R−SO3H)と比べて、水酸基が存在する場合のスルホン酸基の生成反応(R−OH+SO3→R−O−SO3H)の反応性が高く、また、生成したスルホン酸基が成形体1における水酸基と水素結合(−O−SO3H…HO−)を形成して安定化されるためであると考えられる。このため、成形体1の表面の親水性が著しく向上すると共にこの親水性が長期に亘って高く維持されるようになる。

【0083】

更に、成形体1中にフェノール系化合物に起因する芳香族環が存在することで、前記表面処理により生成したスルホン酸基が成形体1の内部に潜り込みにくくなり、このことも、成形体1の表面の親水性の向上と、親水性の長期に亘る維持とに寄与していると考えられる。

【0084】

親水性の向上と親水性の長期間の持続のためには、前記表面処理にあたり、成形体1の被処理面をエネルギー分散型X線分析法により測定した場合の硫黄原子の量の測定結果が、0.1原子数%となるようにすることが好ましい。この硫黄原子の量の値は、特に0.1〜4.0原子数%の範囲であることが好ましく、また2.0〜4.0原子数%であれば更に好ましい。

【0085】

このようにして成形体1に表面処理を施すにあたり、この成形体1の表面処理が施される面の算術平均高さRa(JIS B0601:2001)を0.4〜1.6μmの範囲としておくことが好ましい。この場合、表面処理の均一性が更に高くなると共に成形体1の表面にSO3が更に反応しやすくなり、成形体1の表面の親水性を更に向上することができる。成形体1の算術平均高さRaの調整は、上記のように成形体1中の黒鉛粒子の粒径を調整したり、成形体1の表面にブラスト処理等を施したりすることでおこなうことができる。

【0086】

また、成形体1における表面処理が施される面に形成されているガス供給排出用溝2の幅Aと深さBとの比A/Bは、1以上であることが好ましく、この場合、表面処理時におけるSO3を含有するガスがガス供給排出用溝2の内部に行き渡りやすくなり、表面処理の均一性が更に高くなる。また、前記比A/Bの上限は特に制限されないが、ガス供給排出用溝2を高密度に形成するためには、実用上、10以下であることが好ましい。

【0087】

また、この表面処理に先立って、成形体1の前記表面処理が施される面に、予めプラズマ処理を施しておいてもよい。このプラズマ処理をおこなえば、成形体1の表面から汚染物質が除去されて活性の高い状態となり、更にこのプラズマ処理によって成形体1の表面に水酸基等の官能基を導入することができ、表面処理により成形体1の表面にSO3が更に反応しやすくなって、セパレータAの表面の親水性が更に長期に亘って維持されるようになる。プラズマ処理は、成形体1の表面に所望の官能基を導入できるように適宜設定された条件でおこなうことができるが、例えば、ヤマトマテリアル株式会社製の型番「PDC210」を用い、プラズマ生成用ガスとして酸素を用い、印加電力150〜500W、処理時間30秒〜10分の条件でおこなうことができる。

【0088】

また、この表面処理にあたっては、予め成形体1を施すことで水分を除去することが好ましく、この場合、表面処理時にSO3ガスが水分に溶解して濃硫酸が生成することを防止することができる。成形体1の乾燥にあたっては、成形体1をシリカゲル等の乾燥剤を入れたデシケータ中に静置する方法、成形体1を室温以上(例えば50℃)に温度をかけた乾燥機中に静置する方法、真空乾燥機を使用して成形体1から水分を除去する方法等が挙げられる。また、この表面処理の前処理として、加熱処理、火炎処理、コロナ処理、紫外線照射処理等を施してもよい。

【0089】

また、このような表面処理により、処理後の成形体1の表面の水との静的接触角が0°〜50°の範囲となるようにすることが好ましく、特に0°〜10°の範囲とすることが好ましく、0°〜5°の範囲であれば更に好ましい。この水との静的接触角は、表面処理条件を適宜設定することにより調整することができる。これにより、成形体1の表面に充分に高い親水性を付与することができる。

【0090】

また、このような表面処理により、成形体1の前記表面処理された面の接触抵抗が15mΩcm2以下となるようにすることが好ましい。この接触抵抗も、表面処理条件を適宜設定することにより調整することができる。これにより、燃料電池で発電した電気エネルギーを外部へ伝達するというセパレータAの機能を高いレベルで維持することができる。

【0091】

以上のようにして製造されるセパレータAを用い、燃料電池を作製することができる。図1は固体高分子型燃料電池の一例を示すものであり、2枚の燃料電池セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、単電池(単位セル)が構成されている。この単位セルを数十個〜数百個並設して電池本体(セルスタック)を構成することができる。

【0092】

この燃料電池では、セパレータAの表面に親水性が付与されていることで、セパレータAにおけるガス供給排出用溝2が水滴により閉塞されにくくなり、燃料電池の発電効率の低下を抑制することができる。また、このセパレータAの親水性を長期間維持することができることから、燃料電池の発電効率を長期に亘って高く維持することができるようになる。

【実施例】

【0093】

以下、本発明を実施例に基づいて詳細に説明する。

【0094】

(実施例1〜13、比較例1〜3)

各実施例及び比較例につき、表1に示す成分を攪拌混合機(ダルトン製「5XDMV−rr型」)に表1に示す組成となるように入れて攪拌混合し、得られた混合物を整粒機で粒径500μm以下に粉砕した。

【0095】

得られた粉砕物を、金型温度185℃、成形圧力35.3MPa、成形時間2分の条件で圧縮成形した。次に金型を閉じたまま除圧し、30秒間保持した後に金型を開き、成形体1を取り出した。

【0096】

得られた成形体1の形状は、200mm×250mm、厚み1.5mmであった。また、成形体1の一面には長さ250mm、幅1mm、深さ0.5mmのガス供給排出用溝2を57本、他面には長さ250mm、幅0.5mm、深さ0.5mmのガス供給排出用溝2を58本形成した。

【0097】

この成形体1の表面にブラスト加工を施して算術平均高さRa(JIS B0601:2001)を表1に示すように調整した後、比較例1の場合を除いて、この成形体1の表面に表面処理を施した。

【0098】

表面処理にあたっては、まず成形体1を100℃で3時間加熱することにより乾燥してから、耐酸性の容量5Lの密閉容器に収容した。この密閉容器内を60℃の温度に保ちながら、この密閉容器内に窒素ガスで10倍に希釈された無水硫酸を5000ml/分の流量で10分間流通させることで、成形体1に表面処理を施した。この成形体1を密閉容器から取り出し、重曹水溶液で洗浄し、イオン交換水にて水洗した後、乾燥した。

【0099】

また、実施例7については、前記表面処理に先立って、プラズマ生成用ガスとして酸素を用い、印加電力300W、処理時間3分の条件で、成形体1の表面にプラズマ処理を施した。

【0100】

〔スルホン酸基の同定〕

上記硫黄含有量の測定の場合と同じ処理が施された試験片の表面を高性能X線光電子分光分析装置(AXIS−HS、Kratos社製)を用いて、Mg−kα線、15kV、10mAの条件下で測定し、スルホン酸基の同定を行った。このとき、S2pナロースキャン光電子スペクトルの分析から、169eVにスルホン酸基由来の結合エネルギーピークを確認した。

【0101】

(曲げ強度評価)

各実施例及び比較例において、セパレータAを作製する場合と同じ方法で80mm×10mm×4mmの寸法の曲げ強度測定用の成形品を作製し、JIS K6911に準拠し、支点間距離64mm、クロスヘッドスピード2mm/分の条件で曲げ強度を測定した。

【0102】

(接触抵抗評価)

各実施例及び比較例において、セパレータAの厚みを3mmに形成し、このセパレータAの上下にカーボンペーパーを配置し、更にその上下に銅板を配置し、上下方向に面圧1MPaの圧力をかけた。そして、2枚のカーボンペーパー間の電圧を電圧計で測定すると共に2枚の銅板間の電流を電流計で測定し、その結果から抵抗(平均値)を計算した。なお、使用したカーボンペーパーは、東レ社製のTGP−H−Mシリーズ(090M:厚さ0.28mm、120M:厚さ0.38mm)である。

【0103】

(TOC評価)

JIS K0551−4.3に準拠し、まず各実施例及び比較例における成形体1をメタノールで1分間洗浄した後、イオン交換水にて1分間洗浄した。次いで、ガラス製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水中に燐酸を添加してpH2以下に調整した後、湿式酸化−赤外線式TOC測定法(東レエンジニアリング社製「東レアストロTOC自動分析計MODEL1800」を使用)にて、有機炭酸量を測定した。

【0104】

(静的接触角評価)

各実施例及び比較例で得られたセパレータAを水平に配置し、その表面にスポイトでイオン交換水を垂らし、協和界面科学株式会社製の測定器(品番「CA−W150」)を用いて、水との静的接触角を測定した。

【0105】

また、このセパレータAを90℃の温水中に投入して一定時間放置した後、乾燥した。放置時間は500時間、1000時間、1500時間及び2000時間とした。この処理後のセパレータAについて、前記と同様に水との静的接触角を測定した。

【0106】

(水溶性イオン分析)

各実施例及び比較例における成形体1をメタノールにて1分間洗浄した後、イオン交換水で1分間洗浄した。次いで、ポリエチレン製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水(抽出水)をイオンクロマトグラフィ(島津製作所社製「CDD−6A」)で測定した。

【0107】

(電気伝導度評価)

各実施例及び比較例における成形体1をメタノールにて1分間洗浄した後、イオン交換水で1分間洗浄した。次いで、ポリエチレン製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水(抽出水)を導電率計で測定した。

【0108】

(燃料電池の起電圧変動評価)

各実施例及び比較例につき、セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、図1に示す構造の燃料電池を作製した。そして、外部回路を接続した状態でこれらの燃料電池1を1000時間連続的に動作させ、起電圧(V)の経時的な変動の様子をそれぞれ調査した。その結果を、変動後の起電圧の、初期値に対する百分率、すなわち変動後の起電圧をE1、初期の起電圧をE0として、(E1/E0)×100(%)の値で表示した。

【0109】

【表1】

【0110】

表中の各成分の詳細は次の通りである

〈組成〉

・エポキシ樹脂A:クレゾールノボラック型エポキシ樹脂(日本化薬社製「EOCN−1020−75」、エポキシ当量199、融点75℃)

・エポキシ樹脂B:ビスフェノールF型エポキシ樹脂(大日本インキ化学工業社製「830CRP」、エポキシ当量171、25℃で液状)

・硬化剤A:ノボラック型フェノール樹脂(群栄化学社製「PSM6200」、OH当量105)

・硬化剤B:多官能フェノール樹脂(明和化成株式会社製「MEH−7500」、OH当量100)

・フェノール樹脂A:レゾール型フェノール樹脂(群栄化学社製「サンプルA」、融点75℃、13C−NMR分析によるオルト−オルト25〜35%、オルト−パラ60〜70%、パラ−パラ5〜10%)

・硬化促進剤:トリフェニルホスフィン(北興化学社製「TPP」)

・天然黒鉛(中越黒鉛工業所社製「WR50A」、平均粒径50μm、灰分0.05%、ナトリウムイオン4ppm、塩化物イオン2ppm)

・人造黒鉛(エスイーシー社製「SGP100」、平均粒径100μm、灰分0.05%、ナトリウムイオン3ppm、塩化物イオン1ppm)

・カップリング剤:エポキシシラン(日本ユニカー社製「A187」)

・ワックスA:天然カルナバワックス(大日化学社製「H1−100」、融点83℃)

・ワックスB:モンタン酸ビスアマイド(大日化学社製「J−900」、融点123℃)

(溝の深さ/幅評価)

実施例1−13において、ガス供給排出用溝2の深さBを1mmとすると共に幅Aと深さBとの比A/Bを0.8、1、5、10としたセパレータAをそれぞれ作製した。

【0111】

この各セパレータAのガス供給排出用溝2の内面について静的接触角評価をおこなった。この結果、実施例1−14のいずれの場合においても、水との静的接触角は、A/Bが0.8の場合に25°となり、A/Bが1及び5及び10の場合は20°となった。

【符号の説明】

【0112】

A 燃料電池セパレータ(セパレータ)

1 成形体

2 ガス供給排出用溝

【技術分野】

【0001】

本発明は、燃料電池セパレータの製造方法及び燃料電池セパレータに関するものである。

【背景技術】

【0002】

一般に燃料電池は複数の単位セルを数十〜数百個直列に重ねて構成されるセルスタックから成り、これにより所定の電圧を得ている。

【0003】

単位セルの最も基本的な構造は、「セパレータ/燃料電極(アノード)/電解質/酸化剤電極(カソード)/セパレータ」という構成を有している。この単位セルにおいては、電解質を介して対向する一対の電極のうち燃料電極に燃料を、酸化剤電極に酸化剤を供給して、電気化学反応により燃料を酸化させることにより、反応の化学エネルギーを直接電気化学エネルギーに変換するものである。

【0004】

このような燃料電池は、電解質の種類によりいくつかのタイプに分類されるが、近年、高出力が得られる燃料電池として、電解質に固体高分子電解質膜を用いた固体高分子型燃料電池が注目されている。

【0005】

図1は固体高分子型燃料電池の一例を示すものであり、左右両側面に複数個の凸部(リブ)1aが形成されている2枚の燃料電池セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、単電池(単位セル)が構成され、この単位セルを数十個〜数百個並設して電池本体(セルスタック)が形成されている。前記凸部1aは、隣り合う凸部1a同士の間に、燃料である水素ガスと、酸化剤である酸素ガスの流路であるガス供給排出用溝2を構成する。

【0006】

このようなセルスタックは、例えば家庭用定置型のものでは50〜100個の単位セルで構成し、また自動車積載用では400〜500個の単位セルで構成し、ノートパソコン搭載用では、10〜20個の単位セルで構成することができる。

【0007】

この固体高分子型燃料電池は、燃料電極に流体である水素ガスを、酸化剤電極に流体である酸素ガスを供給することにより、外部回路より電流を取り出すものであるが、この際、各電極においては下記式に示したような反応が生じている。

燃料電極反応 : H2→2H++2e-…(1)

酸化剤電極反応 : 2H++2e-+1/2O2→H2O…(2)

全体反応 : H2+1/2O2→H2O

即ち、燃料電極上で水素(H2)はプロトン(H+)となり、このプロトンが固体高分子電解質膜4中を酸化剤電極上まで移動し、酸化剤電極上で酸素(O2)と反応して水(H2O)を生ずる。従って、固体高分子型燃料電池の運転には、反応ガスの供給と排出、電流の取り出しが必要となる。

【0008】

また、固体高分子型燃料電池は、通常、室温〜120℃以下の範囲での湿潤雰囲気下での運転が想定されており、そのため水を液体状態で扱うことが多くなるので、燃料電極への液体状態の水の補給管理と酸化剤電極からの液体状態の水の排出が必要となる。

【0009】

また、固体高分子型燃料電池の一種であるメタノール直接型燃料電池(DMFC)では、燃料として水素の代わりにメタノール水溶液を供給しており、この場合、各電極においては下記式に示したような反応が生じている。空気極では酸素還元反応(水素を燃料とする場合と同じ反応)が起こっている。

燃料極反応 : CH3OH+H2O→CO2+6H++6e-…(1’)

空気極反応 : 3/2O2+6H++6e-→3H2O…(2’)

全体反応 : CH3OH+3/2O2→CO2+2H2O

メタノール直接型燃料電池(DMFC)と通常の固体高分子型燃料電池との全体反応同士を比較すると、メタノール直接型燃料電池では6倍の水が発生しているので、酸化剤電極からの液体状態の水の排出が更に重要となる。

【0010】

このような燃料電池を構成する部品のうち、燃料電池セパレータAは、図1(a),(b)に示すように、薄肉の板状体の片面又は両面に複数個のガス供給排出用溝2を有する特異な形状を有しており、燃料電池内を流れる燃料ガス、酸化剤ガス及び冷却水が混合しないように分離する働きを有すると共に、燃料電池で発電した電気エネルギーを外部へ伝達したり、燃料電池で生じた熱を外部へ放熱するという重要な役割を担っている。

【0011】

この固体高分子型燃料電池においては、上記反応により生成した水滴がセパレータAの酸化剤電極側の表面に付着すると、ガス供給排出用溝2が閉塞されて酸素ガスの流量が低下し、発電効率が低下するというフラッディングの問題がある。このため、セパレータA表面に付着した水を効率よく排出するために活発な検討がなされている。

【0012】

例えば特許文献1では、セパレータの表面に真空紫外光照射装置から真空紫外光を照射することで、セパレータの表面の濡れ性を向上させることが提案されているが、生産性に乏しく実用に適さないという問題がある。

【0013】

また、特許文献2ではセパレータ表面に親水性フェノール樹脂や親水性エポキシ樹脂を成膜することが提案され、特許文献3では親水性作用基を有するシラン化合物を成膜することが提案されているが、特許文献2の場合はセパレータの電気特性が悪化する恐れがあり、また特許文献3の場合はシラン化合物を成膜する工程が複雑であって実用に適さない。

【0014】

また、特許文献4ではケイ素化合物を含有する成形材料からセパレータを形成することが提案されているが、成形性が低下してしまうという欠点を有している。

【0015】

また、特許文献5において、セパレータをまず加熱炉中で加熱する前処理した後、バーナーからの火炎でフレーム処理を施すことにより、セパレータの親水性の向上を図っているが、親水性を長時間持続させることはできていない。

【0016】

更に、特許文献6において、ケイ素化合物等を含む気体を燃焼させながらセパレータ表面に吹き付けることが提案されている。この方法は、処理効率が高く、また処理後のセパレータの表面には高い親水性が付与される。

【0017】

しかし、この特許文献6における方法であっても、セパレータの表面の親水性は経時的に悪化してしまい、親水性を長期間持続させることはできないものであった。

【0018】

更に、特許文献7においてフッ素ガスを使用した処理により親水性を付与することが提案され、特許文献8,9においてビニルエステル系樹脂、PPS(ポリフェニレンサルファイド)樹脂などをSO3ガスで処理することで親水性を付与することが提案されているが、実用的なレベルに達しているとはいえず、セパレータの表面の親水性を充分に向上すると共にその親水性を長期間維持するための手法は未だ見出されていない。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2003−142116号公報

【特許文献2】特開2000−251903号公報

【特許文献3】特開2007−299754号公報

【特許文献4】特開2008−186642号公報

【特許文献5】特開2002−313356号公報

【特許文献6】特開2006−185729号公報

【特許文献7】特再WO99/40642号公報

【特許文献8】特開2007−035615号公報

【特許文献9】特開2008−179712号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は上記の点に鑑みてなされたものであり、セパレータの表面に高い親水性を付与すると共にこの親水性を長期間維持することができ、ガス供給排出用溝が水滴により閉塞されることを防いで燃料電池の高い発電効率を維持することができる燃料電池セパレータの製造方法及び燃料電池セパレータを提供することを目的とする。

【課題を解決するための手段】

【0021】

本発明者らは、鋭意研究の結果、表面をSO3で処理する表面処理を施すことで燃料電池セパレータの親水性を向上するにあたり、燃料電池セパレータの親水性を長期間維持するための手法を見出し、本発明の完成に至ったものである。

【0022】

本発明に係る燃料電池セパレータAの製造方法は、エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形し、得られた成形体1の表面をSO3で処理する表面処理を施すことを特徴とする。

【0023】

このため、成形用組成物中にエポキシ樹脂とフェノール系化合物とを配合すると共にその配合比を調整するという非常に簡易な手法によって成形体1に水酸基を分布させることができる。これにより、表面処理時には、成形体1の表面にSO3が反応しやすくなり、このため燃料電池セパレータAの表面の親水性が長期間維持される。

【0024】

本発明においては、前記成形体1の、前記表面処理が施される面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲であることが好ましい。この場合、成形体1に対する前記表面処理の処理効率が高くなり、燃料電池セパレータAの表面の親水性を更に向上すると共にこの親水性を長期間維持することができるようになる。

【0025】

本発明においては、前記成形体1にプラズマ処理を施した後、前記表面処理を施すことが好ましい。この場合、プラズマ処理によって成形体1の表面に更に反応性官能基を導入し、表面処理時に成形体1の表面にSO3が反応しやすくなり、このため燃料電池セパレータAの表面の親水性が更に向上すると共にこの親水性を長期間維持することができるようになる。

【0026】

また、本発明においては、前記成形体1における前記表面処理が施される面に、幅Aと深さBとの比A/Bが1以上となるガス供給排出用溝2を形成することが好ましい。この場合、成形体1の表面にガス流路となるガス供給排出用溝2を形成しつつ、この成形体1に対する前記表面処理の処理効率を高く維持することができ、燃料電池セパレータAの表面の親水性を更に向上すると共にこの親水性を長期間維持することができるようになる。

【0027】

また、本発明においては、前記表面処理された面の接触抵抗が15mΩcm2以下となるように前記表面処理を施すことが好ましい。この場合、燃料電池セパレータAの親水性を向上すると共に、この燃料電池セパレータAによる燃料電池で発電した電気エネルギーを外部へ伝達する機能を高いレベルで維持することができる。

【0028】

また、本発明においては、前記表面処理された面の水との静的接触角が0〜50°の範囲となるように前記表面処理を施すことが好ましい。

【0029】

この場合、燃料電池セパレータAの表面の親水性を特に向上することができる。

【0030】

本発明に係る燃料電池セパレータAは、前記のような方法によって製造されたことを特徴とするものである。

【発明の効果】

【0031】

本発明によれば、燃料電池セパレータの表面の親水化処理を簡便な手法により高効率でおこなうことができると共にこの燃料電池セパレータの親水性を長期間に亘って維持することができ、燃料電池セパレータにおけるガス供給排出用溝が水滴により閉塞されることを防いでこの燃料電池セパレータを組み込んだ燃料電池の発電効率を長期間に亘って高く維持することができるようになる。

【図面の簡単な説明】

【0032】

【図1】(a)は燃料電池の単位セルを、(b)は前記単位セルにおける燃料電池セパレータをそれぞれ示す概略の斜視図である。

【発明を実施するための形態】

【0033】

以下本発明の実施の形態を説明する。

【0034】

燃料電池セパレータA(以下、セパレータAという)を製造するための成形用組成物は、熱硬化性樹脂及び黒鉛粒子を、必須成分として含有する。

【0035】

また、成形用組成物は、第一アミン及び第二アミンを含有しないことが好ましい。すなわち、この成形用組成物中には、置換基−NH及び−NH2を有する化合物は含有させないことが好ましい。また、更に成形用組成物には第三アミンを含有させないようにすることが好ましい。このため、この成形用組成物から形成されるセパレータAは、燃料電池中の白金触媒を被毒することがなくて、燃料電池を長時間使用した場合の起電力の低下を抑制することができる。

【0036】

前記熱硬化性樹脂はエポキシ樹脂を必須成分とする。エポキシ樹脂は良好な溶融粘度を有すると共に不純物が少なく、特にイオン性不純物が少ない点で優れている。

【0037】

熱硬化性樹脂全量に対するエポキシ樹脂の含有量は50〜100質量%の範囲にあることが好ましく、熱硬化性樹脂がエポキシ樹脂のみであれば特に好ましい。

【0038】

エポキシ樹脂は固形状のものを用いることが好ましく、特に融点が70〜90℃の範囲のものを用いることが好ましい。これにより、材料の変化が少なく成形時の取り扱い性が向上する。この融点が70℃未満であると、作製した成形材料が凝集しやすくなって、取り扱い性が低下するおそれがある。また、エポキシ樹脂として溶融粘度が低粘度の樹脂を選択すれば、成形性用組成物の成形性を維持しつつ、成形用組成物及びセパレータA中に黒鉛粒子を高充填することができる。

【0039】

またエポキシ樹脂以外の他の樹脂を併用してもよい。例えば熱硬化性フェノール樹脂、ポリイミド樹脂、メラミン樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂等から選択される一種又は複数種の樹脂を用いることができる。但し、エステル結合を含む樹脂は耐酸性環境下で加水分解する恐れがあるため、使用しないことが望ましい。

【0040】

また、熱硬化性樹脂として、セパレータAの耐熱性や耐酸性の向上に寄与する点で、ポリイミド樹脂を用いることも適している。このようなポリイミド樹脂としては、特にビスマレイミド樹脂などを用いることも好ましく、例えば、4,4−ジアミノジフェニルビスマレイミドが挙げられる。これを併用することで成形品の耐熱性を更に高めることができる。

【0041】

また、成形用組成物は硬化剤を必須成分とし、この硬化剤はフェノール系化合物を必須成分とする。このフェノール系化合物としては、ノボラック型フェノール樹脂、クレゾールノボラック型フェノール樹脂、多官能フェノール樹脂、アラルキル変性フェノール樹脂等が挙げられる。

【0042】

硬化剤全量に対するフェノール系化合物の含有量は、エポキシ樹脂の使用量に依存して決定される。また、硬化剤がフェノール系化合物のみであれば特に好ましい。

【0043】

また、フェノール系化合物以外の他の硬化剤を併用する場合、他の硬化剤は非アミン系の化合物であることが好ましく、この場合、セパレータAの電気伝導度を高い状態に維持することができると共に、燃料電池の触媒の被毒を抑制することができる。また硬化剤として酸無水物系の化合物も用いないようにすることも好ましい。酸無水物系の化合物を使用した場合は硫酸酸性環境下等の酸性環境下で加水分解して、セパレータAの電気伝導度の低下を引き起こしたり、セパレータAからの不純物の溶出が増大してしまうおそれがある。

【0044】

熱硬化性樹脂と硬化剤とを配合するにあたり、熱硬化性樹脂におけるエポキシ樹脂と硬化剤におけるフェノール系化合物とは、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲となるようにする。

【0045】

また、黒鉛粒子は、成形されるセパレータAの電気比抵抗を低減して、セパレータAの導電性を向上させるために使用される。黒鉛粒子の含有量は、成形用組成物全量に対して75〜90質量%の範囲であることが好ましい。このように黒鉛粒子の割合が75質量%以上となるとセパレータAに充分に優れた導電性が付与されるようになり、また90質量%以下とすることで成形用組成物に充分に優れた成形性が付与されると共にセパレータAに充分に優れたガス透過性が付与されるようになる。

【0046】

黒鉛粒子としては、高い導電性を示すものであれば制限なく用いることができ、例えば、メソカーボンマイクロビーズなどの炭素質を黒鉛化したもの、石炭系コークスや石油系コークスを黒鉛化したものの他、黒鉛電極や特殊炭素材料の加工粉、天然黒鉛、キッシュ黒鉛、膨張黒鉛等のような、適宜のものを用いることできる。このような黒鉛粒子は、一種のみを用いるほか、複数種を併用することもできる。

【0047】

黒鉛粒子は、人造黒鉛粉、天然黒鉛粉のいずれでもよい。天然黒鉛粉は導電性が高いという利点を有し、また人造黒鉛粉は天然黒鉛粉に比べて導電性は多少劣るものの、異方性が少ないという利点がある。

【0048】

また、黒鉛粒子は、天然黒鉛粉、人造黒鉛粉のいずれの場合であっても、精製されたものであることが好ましく、この場合は、灰分やイオン性不純物が低いため、成形品であるセパレータAからの不純物の溶出を抑制することができる。

【0049】

ここで、黒鉛粒子における灰分は0.05質量%以下であることが好ましく、灰分が0.05質量%を超えると燃料電池として特性低下が発生する恐れがある。

【0050】

また、黒鉛粒子としては、平均粒径1〜150μmのものを用いることが好ましく、平均粒径30〜80μmのものを用いることが更に好ましい。平均粒径が1μm以上、特に30μm以上であることで成形用組成物の成形性が優れたものとなり、またこれが150μm以下、特に80μm以下となることで成形体1の表面平滑性を向上することができる。成形性を特に向上するためには前記平均粒径が15μm以上であることが好ましく、また成形体1の表面平滑性を特に向上して後述するように成形体1の表面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲となるようにするためには前記平均粒径が60μm以下であることが好ましい。

【0051】

また、黒鉛粒子のアスペクト比が10以下であることが好ましく、この場合、成形体1に異方性が生じることを防止すると共に反りなどの変形が生じることも防ぐことができる。

【0052】

尚、成形体1の異方性の低減に関しては、成形体1における成形時の成形用組成物の流動方向と、この流動方向と直交する方向との間での接触抵抗の比が、2以下となることが好ましい。

【0053】

また、この黒鉛粒子としては、特に2種以上の粒度分布を有するもの、すなわち平均粒径の異なる2種以上の粒子群を混合したものを用いることも好ましい。この場合、特に平均粒径1〜50μmの範囲のものと、平均粒径30〜100μmのものとを混合したものであることが好ましい。このような粒度分布を有する黒鉛粒子を用いると、粒径の大きい粒子は表面積が小さいため、少量の樹脂量でも混練を可能とすることが期待され、更に粒径の小さい粒子によって、黒鉛粒子同士の接触性を高める一方、成形品の強度を高めることが期待され、これにより、セパレータAの嵩密度の向上、導電性の向上、ガス不透過性の向上、強度の向上等といった、性能の向上を図ることができる。このとき、平均粒径1〜50μmの粒子と平均粒径30〜100μmとの粒子の混合比は、適宜調整されるものであるが、特に前者対後者の混合比が、質量比で40:60〜90:10、特に65:35〜85:15であることが好ましい。

【0054】

尚、黒鉛粒子の平均粒径は、レーザー回折・散乱式粒度分析計(日機装株式会社製のマイクロトラックMT3000IIシリーズなど)でレーザー回折散乱法により測定される体積平均粒径である。

【0055】

また、成形用組成物中には、必要に応じて硬化触媒、ワックス(離型剤)、カップリング剤等の添加剤を含有させることができる。

【0056】

硬化触媒(硬化促進剤)としては、適宜のものを含有することができるが、組成物中に第一アミン及び第二アミンを含有させないようにするために、非アミン系の化合物を用いることが好ましい。例えば、アミン系のジアミノジフェニルメタンなどは残存物が燃料電池の触媒を被毒する恐れがあり好ましくない。また、イミダゾール類は硬化後、塩素イオンを放出しやすくなるので不純物溶出の恐れがあり好ましくない。

【0057】

硬化触媒としては、好ましくはリン系化合物が用いられる。その一例としては、トリフェニルホスフィンを挙げることができる。このようなリン系化合物を含有させると、成形品であるセパレータAからの塩素イオンの溶出を抑制することができる。

【0058】

このような硬化触媒の含有量は適宜調整されるが、好ましくはエポキシ樹脂に対して0.5〜3質量部の範囲となるようにするものである。

【0059】

カップリング剤としては、適宜のものが用いられるが、成形用組成物中に第一アミン及び第二アミンを含有させないようにするために、アミノシランを用いないことが好ましい。アミノシランを用いる場合には、燃料電池の触媒を被毒する恐れがあり好ましくない。また、カップリング剤としてはメルカプトシランも用いないことが好ましい。このメルカプトシランを用いた場合も、同様に燃料電池の触媒を被毒する恐れがある。

【0060】

使用されるカップリング剤の例としては、シリコン系のシラン化合物、チタネート系、アルミニウム系のカップリング剤が挙げられる。例えばシリコン系のカップリング剤としては、エポキシシランが適している。

【0061】

カップリング剤は黒鉛粒子の表面に予め噴霧等により付着させておくことが好ましい。その添加量は適宜設定されるものであり、黒鉛粒子の比表面積と、カップリング剤の単位質量当たりの被覆面積とを考慮する必要があるが、好ましくは、カップリング剤の被覆面積の総量が、黒鉛粒子の表面積の総量に対して、0.5〜2倍の範囲となるようにする。この範囲において、カップリング剤が成形体1表面にブリードすることを充分に抑制して、金型表面の汚染を抑制することができる。

【0062】

また、ワックス(離型剤)としては適宜のものが用いられるが、特に天然カルナバワックスを用いることが好ましい。また、ワックスの含有量はセパレータの形状の複雑さ、溝深さ、抜き勾配など金型面との離形性の容易さなどに応じて適宜設定されるが、成形用組成物全量に対して0.1〜2.5質量%の範囲であることが好ましく、この含有量が0.1質量%以上であることで金型成形時に十分な離型性を発揮し、またこの含有量が2.5質量%以下であることでワックスによってセパレータAの親水性が阻害されることが十分に抑制される。このワックスの含有量は0.1〜0.5質量%の範囲であれば特に好ましい。

【0063】

また、成形体1中のイオン性不純物の含有量が、成形用組成物全量に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下となるようにすることが好ましく、そのためには、成形用組成物は、この成形用組成物中のイオン性不純物の含有量が、成形用組成物全量に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下となるように調製されることが好ましい。この場合、セパレータAからのイオン性不純物の溶出を抑制することができ、不純物の溶出による燃料電池の起動電圧低下等の特性低下を抑制することができる。

【0064】

成形体1及び成形用組成物のイオン性不純物の含有量を上記のように低減するためには、成形用組成物を構成する熱硬化性樹脂、硬化剤、黒鉛、その他添加剤等の各成分として、それぞれイオン性不純物の含有量が、各成分に対して質量比率でナトリウム含量5ppm以下、塩素含量5ppm以下である成分を用いることが好ましい。

【0065】

ここで、イオン性不純物の含有量は、対象物の抽出水中のイオン性不純物の量に基づいて導出される。前記抽出水は、対象物10gに対してイオン交換水100mlの割合で、イオン交換水中に対象物を投入し、90℃で50時間処理したものである。また抽出水中のイオン性不純物は、イオンクロマトグラフィにて評価されるものである。そして、導出される抽出水中のイオン性不純物量に基づいて、対象物中のイオン性不純物の量を、対象物に対する質量比に換算して導出するものである。

【0066】

また、成形用組成物は、この組成物で形成される成形体1のTOC(total organic carbon)が100ppm以下となるように調製されることが好ましい。

【0067】

ここで、TOCは、成形体1の質量10gに対してイオン交換水100mlの割合で、イオン交換水中に成形体1を投入し、90℃で50時間処理した後の水溶液を用いて測定した数値である。このようなTOCは、例えばJIS K0102に準拠して島津製全有機炭素分析装置「TOC−50」などで測定することができる。測定にあたっては、サンプルの燃焼により発生したCO2濃度を非分散型赤外線ガス分析法で測定して、サンプル中の炭素濃度を定量する。炭素濃度を測定することによって、間接的に含有している有機物質濃度を測定でき、サンプル中の無機炭素(IC)、全炭素(TC)を測定し、全炭素と無機炭素の差(TC−IC)から全有機炭素(TOC)を計測する。

【0068】

上記のTOCが100ppm以下とすることで、燃料電池としての特性低下を更に抑制することができる。

【0069】

TOCの値は、成形用組成物を構成する各成分として高純度のものを選択したり、更に樹脂の当量比を調整したり、成形時に後硬化処理をおこなったりすることで低減することができる。

【0070】

成形用組成物は、上記のような各成分を適宜の手法で混合し、必要に応じて混練・造粒等することで調製される。

【0071】

この成形用組成物を成形して、セパレータAとなる成形体1を得ることができる。成形法としては、射出成形や圧縮成形など、適宜の手法を採用することができる。セパレータAには例えば図1に示すように、左右両側面に複数個の凸部(リブ)1aを形成することで、隣り合う凸部1a同士の間に、燃料である水素ガスと、酸化剤である酸素ガスの流路であるガス供給排出用溝2を形成する。

【0072】

このように形成される成形体1では、硬化物中に生じる水酸基が成形体1の表面に分布することになる。特にフェノール系化合物に対するエポキシ樹脂の当量比が0.8〜1.2となるようにすることで、後述するとおり成形体1に対する表面処理により成形体1の親水性が大きく向上すると共にこの親水性が長期間持続するようになる。この当量比が1.2より大きいと前記のような効果が得られないものであり、これは成形体に分布する水酸基が不足してしまうためと考えられる。またこの当量比が0.8未満の場合も、理由は不分明ではあるが、前記のような効果が得られなくなってしまう。表面処理による効果を著しく発揮させるためには、特に前記当量比が0.8〜1.0の範囲であれば、水酸基の当量が過剰となって多くの水酸基を成形体の表面に分布させることができるようになり、前記当量比が0.8〜0.9の範囲であれば更に好ましい。つまり水酸基が多い方が好ましい。

【0073】

この成形体1の表面に対し、この表面をSO3で処理する表面処理を施す。SO3による表面処理は、成形体1の表面にSO3を含有するガスを接触させることでおこなうことができる。

【0074】

成形体1の表面にSO3を含有するガスを接触させるにあたっては、成形体1の表面にSO3ガスのみを接触させてもよく、またSO3ガスと、窒素、アルゴン、ヘリウム等の不活性ガスや酸素、炭酸ガスなど含有する混合ガスを接触させてもよい。またSO3を含有するガスが、ガス状のルイス塩基を含有していてもよい。

【0075】

SO3を含有するガス中のSO3濃度は限定されないが、0.1〜80体積%の範囲であることが好ましく、0.1〜10体積%であればより好ましく、0.1〜5体積%であれば更に好ましい。SO3濃度が0.1容量%未満では、本発明の目的を達成するのに十分な量のSO3を効率良く導入することが困難となるおそれがある。

【0076】

表面処理にあたっては、例えば成形体1を耐酸性の密閉容器に収容し、この密閉容器内にSO3を含有するガスを流通させて一定時間保持する。また、SO3を含有するガスが内部を流通する室内に成形体1を連続的に通過させるようにしてもよい。

【0077】

この表面処理時の処理条件は適宜設定されるが、例えば密閉容器におけるSO3を含有するガス中のSO3ガスのみの、1分間あたりの流量が、前記密閉容器の容量の0.5〜5倍量の範囲であることが好ましく、またこの流量が0.01〜10000ml/分の範囲であることが好ましい。

【0078】

処理温度は、20℃〜100℃の範囲が好ましく、30℃〜80℃であればより好ましく、40℃〜70℃であれば更に好ましい。

【0079】

また、処理時間は、0.1秒〜120分の範囲であることが好ましく、1〜60分の範囲であればより好ましい。

【0080】

表面処理後の成形体1には、直ちに後処理を施すことで、成形体1の表面に残存する硫酸を除去することが好ましい。この後処理の方法としては、例えば、水洗、重曹水溶液及び石灰水等のアルカリ溶液による処理等が挙げられる。特に成形体1をアルカリ溶液で洗浄した後、さらに10℃以上のイオン交換水で洗浄することが好ましい。

【0081】

このような表面処理により、成形体1の表面の親水性を向上することができる。これは、下記のように表面処理により成形体1の表面にSO3が反応することでスルホン酸基が生成し、これが成形体1の表面に分布するようになるためである。成形体の表面におけるスルホン酸基の存在は、X線光電子分光分析による同定によって確認することができる。

【0082】

成形体1の表面に水酸基が分布していると、上記スルホン酸基の生成が著しく促進される。これは、水酸基が存在しない場合のスルホン酸基の生成反応(R−H+SO3→R−SO3H)と比べて、水酸基が存在する場合のスルホン酸基の生成反応(R−OH+SO3→R−O−SO3H)の反応性が高く、また、生成したスルホン酸基が成形体1における水酸基と水素結合(−O−SO3H…HO−)を形成して安定化されるためであると考えられる。このため、成形体1の表面の親水性が著しく向上すると共にこの親水性が長期に亘って高く維持されるようになる。

【0083】

更に、成形体1中にフェノール系化合物に起因する芳香族環が存在することで、前記表面処理により生成したスルホン酸基が成形体1の内部に潜り込みにくくなり、このことも、成形体1の表面の親水性の向上と、親水性の長期に亘る維持とに寄与していると考えられる。

【0084】

親水性の向上と親水性の長期間の持続のためには、前記表面処理にあたり、成形体1の被処理面をエネルギー分散型X線分析法により測定した場合の硫黄原子の量の測定結果が、0.1原子数%となるようにすることが好ましい。この硫黄原子の量の値は、特に0.1〜4.0原子数%の範囲であることが好ましく、また2.0〜4.0原子数%であれば更に好ましい。

【0085】

このようにして成形体1に表面処理を施すにあたり、この成形体1の表面処理が施される面の算術平均高さRa(JIS B0601:2001)を0.4〜1.6μmの範囲としておくことが好ましい。この場合、表面処理の均一性が更に高くなると共に成形体1の表面にSO3が更に反応しやすくなり、成形体1の表面の親水性を更に向上することができる。成形体1の算術平均高さRaの調整は、上記のように成形体1中の黒鉛粒子の粒径を調整したり、成形体1の表面にブラスト処理等を施したりすることでおこなうことができる。

【0086】

また、成形体1における表面処理が施される面に形成されているガス供給排出用溝2の幅Aと深さBとの比A/Bは、1以上であることが好ましく、この場合、表面処理時におけるSO3を含有するガスがガス供給排出用溝2の内部に行き渡りやすくなり、表面処理の均一性が更に高くなる。また、前記比A/Bの上限は特に制限されないが、ガス供給排出用溝2を高密度に形成するためには、実用上、10以下であることが好ましい。

【0087】

また、この表面処理に先立って、成形体1の前記表面処理が施される面に、予めプラズマ処理を施しておいてもよい。このプラズマ処理をおこなえば、成形体1の表面から汚染物質が除去されて活性の高い状態となり、更にこのプラズマ処理によって成形体1の表面に水酸基等の官能基を導入することができ、表面処理により成形体1の表面にSO3が更に反応しやすくなって、セパレータAの表面の親水性が更に長期に亘って維持されるようになる。プラズマ処理は、成形体1の表面に所望の官能基を導入できるように適宜設定された条件でおこなうことができるが、例えば、ヤマトマテリアル株式会社製の型番「PDC210」を用い、プラズマ生成用ガスとして酸素を用い、印加電力150〜500W、処理時間30秒〜10分の条件でおこなうことができる。

【0088】

また、この表面処理にあたっては、予め成形体1を施すことで水分を除去することが好ましく、この場合、表面処理時にSO3ガスが水分に溶解して濃硫酸が生成することを防止することができる。成形体1の乾燥にあたっては、成形体1をシリカゲル等の乾燥剤を入れたデシケータ中に静置する方法、成形体1を室温以上(例えば50℃)に温度をかけた乾燥機中に静置する方法、真空乾燥機を使用して成形体1から水分を除去する方法等が挙げられる。また、この表面処理の前処理として、加熱処理、火炎処理、コロナ処理、紫外線照射処理等を施してもよい。

【0089】

また、このような表面処理により、処理後の成形体1の表面の水との静的接触角が0°〜50°の範囲となるようにすることが好ましく、特に0°〜10°の範囲とすることが好ましく、0°〜5°の範囲であれば更に好ましい。この水との静的接触角は、表面処理条件を適宜設定することにより調整することができる。これにより、成形体1の表面に充分に高い親水性を付与することができる。

【0090】

また、このような表面処理により、成形体1の前記表面処理された面の接触抵抗が15mΩcm2以下となるようにすることが好ましい。この接触抵抗も、表面処理条件を適宜設定することにより調整することができる。これにより、燃料電池で発電した電気エネルギーを外部へ伝達するというセパレータAの機能を高いレベルで維持することができる。

【0091】

以上のようにして製造されるセパレータAを用い、燃料電池を作製することができる。図1は固体高分子型燃料電池の一例を示すものであり、2枚の燃料電池セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、単電池(単位セル)が構成されている。この単位セルを数十個〜数百個並設して電池本体(セルスタック)を構成することができる。

【0092】

この燃料電池では、セパレータAの表面に親水性が付与されていることで、セパレータAにおけるガス供給排出用溝2が水滴により閉塞されにくくなり、燃料電池の発電効率の低下を抑制することができる。また、このセパレータAの親水性を長期間維持することができることから、燃料電池の発電効率を長期に亘って高く維持することができるようになる。

【実施例】

【0093】

以下、本発明を実施例に基づいて詳細に説明する。

【0094】

(実施例1〜13、比較例1〜3)

各実施例及び比較例につき、表1に示す成分を攪拌混合機(ダルトン製「5XDMV−rr型」)に表1に示す組成となるように入れて攪拌混合し、得られた混合物を整粒機で粒径500μm以下に粉砕した。

【0095】

得られた粉砕物を、金型温度185℃、成形圧力35.3MPa、成形時間2分の条件で圧縮成形した。次に金型を閉じたまま除圧し、30秒間保持した後に金型を開き、成形体1を取り出した。

【0096】

得られた成形体1の形状は、200mm×250mm、厚み1.5mmであった。また、成形体1の一面には長さ250mm、幅1mm、深さ0.5mmのガス供給排出用溝2を57本、他面には長さ250mm、幅0.5mm、深さ0.5mmのガス供給排出用溝2を58本形成した。

【0097】

この成形体1の表面にブラスト加工を施して算術平均高さRa(JIS B0601:2001)を表1に示すように調整した後、比較例1の場合を除いて、この成形体1の表面に表面処理を施した。

【0098】

表面処理にあたっては、まず成形体1を100℃で3時間加熱することにより乾燥してから、耐酸性の容量5Lの密閉容器に収容した。この密閉容器内を60℃の温度に保ちながら、この密閉容器内に窒素ガスで10倍に希釈された無水硫酸を5000ml/分の流量で10分間流通させることで、成形体1に表面処理を施した。この成形体1を密閉容器から取り出し、重曹水溶液で洗浄し、イオン交換水にて水洗した後、乾燥した。

【0099】

また、実施例7については、前記表面処理に先立って、プラズマ生成用ガスとして酸素を用い、印加電力300W、処理時間3分の条件で、成形体1の表面にプラズマ処理を施した。

【0100】

〔スルホン酸基の同定〕

上記硫黄含有量の測定の場合と同じ処理が施された試験片の表面を高性能X線光電子分光分析装置(AXIS−HS、Kratos社製)を用いて、Mg−kα線、15kV、10mAの条件下で測定し、スルホン酸基の同定を行った。このとき、S2pナロースキャン光電子スペクトルの分析から、169eVにスルホン酸基由来の結合エネルギーピークを確認した。

【0101】

(曲げ強度評価)

各実施例及び比較例において、セパレータAを作製する場合と同じ方法で80mm×10mm×4mmの寸法の曲げ強度測定用の成形品を作製し、JIS K6911に準拠し、支点間距離64mm、クロスヘッドスピード2mm/分の条件で曲げ強度を測定した。

【0102】

(接触抵抗評価)

各実施例及び比較例において、セパレータAの厚みを3mmに形成し、このセパレータAの上下にカーボンペーパーを配置し、更にその上下に銅板を配置し、上下方向に面圧1MPaの圧力をかけた。そして、2枚のカーボンペーパー間の電圧を電圧計で測定すると共に2枚の銅板間の電流を電流計で測定し、その結果から抵抗(平均値)を計算した。なお、使用したカーボンペーパーは、東レ社製のTGP−H−Mシリーズ(090M:厚さ0.28mm、120M:厚さ0.38mm)である。

【0103】

(TOC評価)

JIS K0551−4.3に準拠し、まず各実施例及び比較例における成形体1をメタノールで1分間洗浄した後、イオン交換水にて1分間洗浄した。次いで、ガラス製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水中に燐酸を添加してpH2以下に調整した後、湿式酸化−赤外線式TOC測定法(東レエンジニアリング社製「東レアストロTOC自動分析計MODEL1800」を使用)にて、有機炭酸量を測定した。

【0104】

(静的接触角評価)

各実施例及び比較例で得られたセパレータAを水平に配置し、その表面にスポイトでイオン交換水を垂らし、協和界面科学株式会社製の測定器(品番「CA−W150」)を用いて、水との静的接触角を測定した。

【0105】

また、このセパレータAを90℃の温水中に投入して一定時間放置した後、乾燥した。放置時間は500時間、1000時間、1500時間及び2000時間とした。この処理後のセパレータAについて、前記と同様に水との静的接触角を測定した。

【0106】

(水溶性イオン分析)

各実施例及び比較例における成形体1をメタノールにて1分間洗浄した後、イオン交換水で1分間洗浄した。次いで、ポリエチレン製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水(抽出水)をイオンクロマトグラフィ(島津製作所社製「CDD−6A」)で測定した。

【0107】

(電気伝導度評価)

各実施例及び比較例における成形体1をメタノールにて1分間洗浄した後、イオン交換水で1分間洗浄した。次いで、ポリエチレン製容器中に成形体1とイオン交換水とを、成形体1の質量10gに対してイオン交換水が100mlとなるように入れ、90℃で50時間処理した。処理後のイオン交換水(抽出水)を導電率計で測定した。

【0108】

(燃料電池の起電圧変動評価)

各実施例及び比較例につき、セパレータA,Aの間に、固体高分子電解質膜4とガス拡散電極(燃料電極と酸化剤電極)3,3とを介在させて、図1に示す構造の燃料電池を作製した。そして、外部回路を接続した状態でこれらの燃料電池1を1000時間連続的に動作させ、起電圧(V)の経時的な変動の様子をそれぞれ調査した。その結果を、変動後の起電圧の、初期値に対する百分率、すなわち変動後の起電圧をE1、初期の起電圧をE0として、(E1/E0)×100(%)の値で表示した。

【0109】

【表1】

【0110】

表中の各成分の詳細は次の通りである

〈組成〉

・エポキシ樹脂A:クレゾールノボラック型エポキシ樹脂(日本化薬社製「EOCN−1020−75」、エポキシ当量199、融点75℃)

・エポキシ樹脂B:ビスフェノールF型エポキシ樹脂(大日本インキ化学工業社製「830CRP」、エポキシ当量171、25℃で液状)

・硬化剤A:ノボラック型フェノール樹脂(群栄化学社製「PSM6200」、OH当量105)

・硬化剤B:多官能フェノール樹脂(明和化成株式会社製「MEH−7500」、OH当量100)

・フェノール樹脂A:レゾール型フェノール樹脂(群栄化学社製「サンプルA」、融点75℃、13C−NMR分析によるオルト−オルト25〜35%、オルト−パラ60〜70%、パラ−パラ5〜10%)

・硬化促進剤:トリフェニルホスフィン(北興化学社製「TPP」)

・天然黒鉛(中越黒鉛工業所社製「WR50A」、平均粒径50μm、灰分0.05%、ナトリウムイオン4ppm、塩化物イオン2ppm)

・人造黒鉛(エスイーシー社製「SGP100」、平均粒径100μm、灰分0.05%、ナトリウムイオン3ppm、塩化物イオン1ppm)

・カップリング剤:エポキシシラン(日本ユニカー社製「A187」)

・ワックスA:天然カルナバワックス(大日化学社製「H1−100」、融点83℃)

・ワックスB:モンタン酸ビスアマイド(大日化学社製「J−900」、融点123℃)

(溝の深さ/幅評価)

実施例1−13において、ガス供給排出用溝2の深さBを1mmとすると共に幅Aと深さBとの比A/Bを0.8、1、5、10としたセパレータAをそれぞれ作製した。

【0111】

この各セパレータAのガス供給排出用溝2の内面について静的接触角評価をおこなった。この結果、実施例1−14のいずれの場合においても、水との静的接触角は、A/Bが0.8の場合に25°となり、A/Bが1及び5及び10の場合は20°となった。

【符号の説明】

【0112】

A 燃料電池セパレータ(セパレータ)

1 成形体

2 ガス供給排出用溝

【特許請求の範囲】

【請求項1】

エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形し、得られた成形体の表面をSO3で処理する表面処理を施すことを特徴とする燃料電池セパレータの製造方法。

【請求項2】

前記成形体の、前記表面処理が施される面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲であることを特徴とする請求項1に記載の燃料電池セパレータの製造方法。

【請求項3】

前記成形体にプラズマ処理を施した後、前記表面処理を施すことを特徴とする請求項1又は2に記載の燃料電池セパレータの製造方法。

【請求項4】

前記成形体における前記表面処理が施される面に、幅Aと深さBとの比A/Bが1以上となるガス供給排出用溝を形成することを特徴とする請求項1乃至3のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項5】

前記表面処理された面の接触抵抗が15mΩcm2以下となるように前記表面処理を施すことを特徴とする請求項1乃至4のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項6】

前記表面処理された面の水との静的接触角が0〜50°の範囲となるように前記表面処理を施すことを特徴とする請求項1乃至5のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項7】

請求項1乃至6のいずれか一項に記載の方法により製造されたことを特徴とする燃料電池セパレータ。

【請求項1】

エポキシ樹脂を含む熱硬化性樹脂、フェノール系化合物を含む硬化剤、及び黒鉛粒子を含有し、前記フェノール系化合物に対する前記エポキシ樹脂の当量比が0.8〜1.2の範囲である成形用組成物を成形し、得られた成形体の表面をSO3で処理する表面処理を施すことを特徴とする燃料電池セパレータの製造方法。

【請求項2】

前記成形体の、前記表面処理が施される面の算術平均高さRa(JIS B0601:2001)が0.4〜1.6μmの範囲であることを特徴とする請求項1に記載の燃料電池セパレータの製造方法。

【請求項3】

前記成形体にプラズマ処理を施した後、前記表面処理を施すことを特徴とする請求項1又は2に記載の燃料電池セパレータの製造方法。

【請求項4】

前記成形体における前記表面処理が施される面に、幅Aと深さBとの比A/Bが1以上となるガス供給排出用溝を形成することを特徴とする請求項1乃至3のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項5】

前記表面処理された面の接触抵抗が15mΩcm2以下となるように前記表面処理を施すことを特徴とする請求項1乃至4のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項6】

前記表面処理された面の水との静的接触角が0〜50°の範囲となるように前記表面処理を施すことを特徴とする請求項1乃至5のいずれか一項に記載の燃料電池セパレータの製造方法。

【請求項7】

請求項1乃至6のいずれか一項に記載の方法により製造されたことを特徴とする燃料電池セパレータ。

【図1】

【公開番号】特開2011−76989(P2011−76989A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−229956(P2009−229956)

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年10月1日(2009.10.1)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]