燃料電池セパレータ

【課題】

多孔質体を低圧損で使用するには、高気孔率が必須となり、かつ、極薄のセパレータ流路に適用するには気孔径及び気孔率が一様に製作されている多孔質を一方向に圧縮して方向性が生じてしまい設計概念からずれてくるという課題が生じる。本発明は、多孔質体の利点を活かしつつ、反応ガスや水の流れの制御が容易な燃料電池セパレータを提供することを目的とする。

【解決手段】

金属板または金属多孔質板からなる燃料電池セパレータにおいて、前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする。

多孔質体を低圧損で使用するには、高気孔率が必須となり、かつ、極薄のセパレータ流路に適用するには気孔径及び気孔率が一様に製作されている多孔質を一方向に圧縮して方向性が生じてしまい設計概念からずれてくるという課題が生じる。本発明は、多孔質体の利点を活かしつつ、反応ガスや水の流れの制御が容易な燃料電池セパレータを提供することを目的とする。

【解決手段】

金属板または金属多孔質板からなる燃料電池セパレータにおいて、前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に関する。

【背景技術】

【0002】

燃料電池は、車載用や社会インフラ用として高出力密度化が求められている。このためには、セパレータ面全体にわたり、一様に発電することが必要となる。従来のチャンネル方式では、リブの部分は通電のみを、そしてチャンネル部は発電反応のみを担うというように役割分担しているため、一様化を行うには細分化が必要である。しかし、加工技術の観点からチャンネルの細分化には限界がある。

【0003】

その対応として、チャンネル流路の代わりに内部の孔が連通している多孔質化流路を用いる方法が考えられる。すなわち、多孔質体を用いると、通電部分と発電部分とを混合一様化することが可能となる。2倍とは行かなくても、発電部分を大幅に増加させることが期待できる。すなわち、高出力密度化を図ることが期待できる。

【0004】

セパレータに金属多孔質を用いた例としては、例えば特許文献1等が挙げられ、セパレータの燃料ガスおよび酸化剤ガス流路に異なる細孔分布を有する2つ以上の複数層からなる多孔質体を適用することが開示されている。

【0005】

【特許文献1】特開2008−84703号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

燃料電池では、下記反応によりアノードガス(以降、Anガス)である水素と、カソードガス(以降、Caガス)である空気中の酸素が消費されて、水と熱と電力が発生する。

【0007】

2H2+O2 → 2H2O+(熱)+(電力)

この反応は、従来流路に沿って上流から下流に流れる間に生じているので、流れに従い反応ガス流量が減り、Caガス側であれば反応発生水蒸気が流入し、Anガス側でも濃度拡散及び電気浸透に基づく水が流入し、水蒸気濃度は増大し飽和濃度を超えれば凝縮水が発生してガス欠また凝縮水によるフラディングを生じて、セル電圧の低下や寿命の低下を招くという課題がある。同時に、凝縮水発生により潜熱が解放され温度の不均一を招いて温度分布も偏りが生じて最高温度が上がり膜電極接合体(以降、MEA)を保護する観点から燃料利用率を下げ低出力化しなければならなかった。

【0008】

ところが、出力密度を極限まで上げて高効率化(高出力密度化)、すなわち、低コスト化を図るには、燃料利用率を100%近くまで高めざるをえない。同時に、セパレータのマニホールドを含む額縁部分の面積を減らして体積削減による高出力密度化を図らなければならない。

【0009】

これを成し遂げる一環として、反応ガス流路への連通多孔質体の採用が挙げられる。連通多孔質体を用いると、反応ガスがMEAと接触する空間部、すなわち、発電部が広がり、同時に、多孔質体の枠を構成する金属部分が導電部となって、導電部が一様に分散するため、流路高さ方向の発電部及び導電部の均一化を図ることが可能となる。しかし、特に、ガス拡散及び圧力損失低減を図るためには多孔質体の骨組部分体積の小さい高気孔率多孔質体を用いる必要があるが、ガス流路高さが1mm以下であるため、現状、市販の金属多孔質をスタック積層方向に圧縮して使用せざるをえない。このため、圧縮方向をx方向、圧縮方向と垂直な方向をr方向とすると、圧縮後の透過率kおよび気孔径dは、次のようになる。また、気孔率εは、圧縮の前後で次のようになる。

【0010】

kr<kx

dr<dx

ε圧縮前>ε圧縮後

この圧縮後の構造は、x方向としては、反応ガスの拡散及び生成水の排出性は向上するものの、出口マニホールドに向かう方向に係わるr方向の反応ガスの拡散、及び、生成水の排出性が阻害される。材料の親水性および疎水性で、その傾向は逆であるが、疎水性材料の場合、比較的大きな気孔径の部分を生成水のうち、凝縮した液水が通過し、比較的小さい気孔径の部分を気体が通過することにより、多孔質内でのある飽和度レベルまでは互いに互いの通路を遮断することなく性能が発揮することが知られている。

【0011】

しかし、x方向を圧縮すると、r方向への流路高さが減少するため圧力損失が増大し、かつ、そのため補機動力が増えるという課題があった。

【0012】

また、x方向とr方向で物性が異なるため、設計のための解析に時間がかかるという課題があった。

【0013】

このように、多孔質体を低圧損で使用するには、高気孔率が必須となり、かつ、極薄のセパレータ流路に適用するには気孔径及び気孔率が一様に製作されている多孔質を一方向に圧縮して方向性が生じてしまい設計概念からずれてくるという課題が生じる。

【0014】

本発明は、上述のような課題を鑑み、多孔質体の利点を活かしつつ、反応ガスや水の流れの制御が容易な燃料電池セパレータを提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するため、本発明では多孔質類似構造を適用することで解決を図った。すなわち、複数以上の寸法の、導電性の柱を1mm以下の寸法で形成することにより、毛細管力を利用しての水及びガスの流路分離構造の形成することで解決を図った。

【0016】

本発明は、金属板または金属多孔質板からなる燃料電池セパレータにおいて、前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする燃料電池セパレータである。

【0017】

また、前記金属板または金属多孔質板の上に形成する導電体の形成密度分布を変化させたことを特徴とする。

【0018】

また、前記金属板または金属多孔質板の上に形成された導電体の上に、さらに、直径または外形寸法の異なる導電体を形成し、導電体間の流路を複数層化したことを特徴とする。

【0019】

また、前記金属板または金属多孔質板を貫通する孔を有し、冷却媒体を反応ガスに注入して冷却及び加湿を行うことを特徴とする。

【0020】

また、前記金属板または金属多孔質板を貫通する孔の上に設けた導電体内の中央部に貫通孔及び貫通孔に連通したスリットを有することを特徴とする。

【0021】

また、前記導電体間の所定の間隔が、10〜50μm、及び、100〜600μmの2種類の間隔であることを特徴とする。

【0022】

また、前記導電体は第1の直径と第2の直径を有しており、第1の直径を有する導電体間で構成される第1の流路と、第1の直径を有する導電体と第2の直径を有する導電体との間で構成される第2の流路とを有し、前記第1の流路と第2の流路は異なる間隔で設けられ、前記第1の流路と第2の流路によりガスを選択的に流通させる流路、及び、水を選択的に流通させる流路を分離したことを特徴とする。

【発明の効果】

【0023】

本発明の燃料電池セパレータは、2種類以上の寸法の異なる導電体を金属板あるいは金属多孔質板上に形成することにより、部分的に多孔質模擬構造を形成し、流路幅を調整して相互に干渉しないガス流路および水流路を形成し、多孔質体材と同等の効果を発揮させることができ、高出力密度運転ができるという利点がある。また、多孔質体と異なり2次元的に流路を構成できるので設計しやすく反応ガスや水の流れを制御し易いという利点がある。

【発明を実施するための最良の形態】

【0024】

本発明のセパレータ及びそれを用いて積層形成した燃料電池を実施例により説明する。

【実施例1】

【0025】

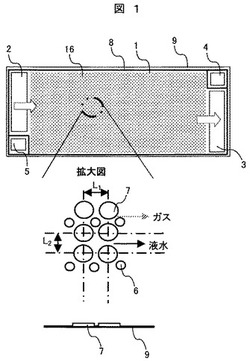

以下、本発明の実施例について図面を用いて説明する。図1に本発明の一実施例を示す。図1は、実施例1のセパレータ1のカソード側平面図を示す。このカソード側の平面の上に、図示しないがガス拡散層(以降、GDL)を介してMEAが積層される。但し、GDLが省略されることもある。以降では、酸化ガスは空気,燃料ガスは水素として説明を進めるが、もちろん、酸化ガスは、酸素であれば最も良く、また、燃料ガスは水素リッチなガスであれば適用可能である。

【0026】

まず、セパレータ1の構成について説明する。セパレータ1は、酸化剤である空気をカソード(以降、Ca)ガス入口マニホールド2、Caガス入口マニホールド2からの酸化剤ガスを流すための流路網16、この流路網16を流れて行く際に酸素がMEA(図示しないが、この流路面上にある)のCa極で消費され水が生成され、このCa排ガスと水が排出されるためのCaガス出口マニホールド3,MEAのAn極に水素を送り込むためのAnガス入口マニホールド4,消費されたAn排ガス(排水素)をセパレータから排出するためのAnガス出口マニホールド5,これらの流路部を形成するための金属板9、及びAnガス(水素ガス)とCaガス(空気)を混合させないためのシール8より主として構成される。また、図の下部に拡大図を示す。拡大図の上の図が平面図を示し、下の図が断面図を示す。流路網16は拡大すると、次のものより構成される。金属板9の上に密着して、導電性の小円柱6,導電性の大円柱7が格子状に配置している。この大円柱7は、流れ方向にL1の間隔、流れ方向と直交する方向にL2の間隔で配置する。その間に小円柱6を1列置きに配置する。

【0027】

このとき、この配置により、大円柱7間で最も狭隘部で100〜600μmの寸法、大円柱7と小円柱6の間の流路を最も狭隘部で10〜50μmとする。なお、高さは、0.2mmから1mm以下が望ましい。この構成により動作は次のようになる。なお、これら円柱の材質は、疎水性であることを前提に説明する。親水性の場合、ガス流路と水流路が逆転するが、水の場合、粘度が大きいので圧力損失的に有利と考える。Caガス入口マニホールド2から流路網16に入ったCaガス(空気)の中の酸素は、図示していないが流路網16の上(図では紙面上)にあるMEAを介して水素と反応し電力と熱と反応生成水を発生させながら下流へと流れて行く。その際、酸素が消費され、その結果、反応生成水(水蒸気の形)および熱の一部がCa排ガスに加えられる。なお、この流れは、セパレータ1に垂直な方向の流れであるが、この垂直流路もガス及び凝縮水の流路もこの配置により分離される。このようにして下流に向かって流れているCa排ガスは、反応生成水の一部を加えながら、その水蒸気濃度が増加していく。その後、運転温度により異なるが通常の約70℃前後の場合、Ca排ガス温度が70℃の時の飽和水蒸気濃度を越えると凝縮して、液水になりCa排ガスと凝縮水の2相流となってCaガス出口マニホールド3に排出される。このとき、この凝縮水は、毛細管力の作用により、大円柱7間流路を流れ、Ca排ガスは小円柱6と大円柱7の間の流路を流れることにより、分離されるので凝縮水によるCa排ガスの流れがMEAの方向及び下流の方向に流れるのが阻害されずフラディングを起こし難くなり性能が向上する。このセパレータ1の裏面(図示していない)でも同様にAnガス(水素ガス)が流れ同様の作用を受けて性能向上に寄与する。

【0028】

また、多孔質の代わりに円柱を採用することにより、面圧及び面圧分布によらず一定の流路高さを保持するスペーサとしても機能させることもできる。なお、図では円柱状であるが、上が細い、断面が台形状の円柱であってもその間隙寸法が上記で示した寸法であれば、機能上は差し支えない。また、上から見た形が四角形でも楕円でも三角形であっても適用上上記間隙寸法を満たせば最低限の機能・作用は確保することができる。

【0029】

このような構成により、本実施例特有の効果として、次のものがある。すなわち、導電体を金属板の上に形成するので、金属板との間の電気的及び熱的接触抵抗の低減,流路高さの一定保持,面圧に対する反発力の一定化,高出力密度化,2次元的流路化による流路設計の簡素化,信頼性向上及びコスト低減を図れるという効果がある。

【実施例2】

【0030】

図2に、実施例1の変形例である実施例2のセパレータ1のカソード側平面図を示す。図2では、大円柱7の間隔L2を変化させてL2′とし、間隔L1はそのまま保持したもので、これにより流路網16の水流路を拡大して反応生成蒸気量が蓄積して、凝縮水の発生量が増える下流に対応させるとともに、蒸気をそのときの反応ガス温度での飽和濃度まで含んで粘度が増加した飽和濃度のCa排ガスと、凝縮水が増えて圧力抵抗が増えた水をスムーズに排出するようにしたものである。これにより、凝縮水がほとんど発生しない上流では、逆に水を保持してMEAが乾かないようにする加湿作用と蒸発を促進することができ、凝縮水の発生の多い下流では、水とCa排ガスの流れを促進してフラディングを阻止して凝縮水発生の多い高出力密度での運転を可能にできる。このような構成にすることで、実施例1よりもさらに加湿と潜熱冷却を促進できるので高出力密度化を図れるとともに供給冷却水を低減できるという効果がある。

【実施例3】

【0031】

図3に、実施例1の変形例である実施例3のセパレータ1のカソード側平面図を示す。実施例1では、図示はしていなかったが、円柱を形成した金属板9の裏面はAnガス(水素ガス)を流す面として使用している。その流路構成の説明はしていないが、上述したCaガスを流す実施例1の表面と同様の構成である。しかし、本実施例3では、表面にAnガスあるいはCaガスを流し、この裏面を冷却媒体、そのなかでも特に水を流す構成としている。このため、実施例1と異なり冷却水入口マニホールド10及び冷却水出口マニホールド11が新たに追加されている。AnガスとCaガスでは構成が類似なためCaガスで代表させて説明する。図3の左の図が反応ガス側であり、この図の場合はCaガス側を示す。図3の右側は冷却水側を示す。この左右の図で金属板9を挟んだときのセパレータの裏表を表す。反応ガス側は、実施例1と同じように大円柱7と小円柱6を設けているが、実施例1と異なるのは、金属板9を貫通する液水孔12を設けて、反応ガス側の液水流路にあたる部分に蒸気または水の形で噴出させて凝縮水が少ない部分での冷却及び加湿を行う構成としたことである。液水孔の大きさとしては、0.1mm〜0.7mmで液水流路幅と同レベルとして注入抵抗を小さくしている。裏側の冷却水側は、大円柱7のみの構成とした。この理由は、反応ガス側と異なり、気体と液体の流路を、毛細管力を利用して分離する必要がないためである。

【0032】

反応ガス側の動作は、水が液水孔12を通って冷却水側から滲み出て来て蒸発あるいは水の状態で流れて冷却、あるいは、MEAの加湿に利用される以外は実施例1とほぼ同じである。裏の冷却水側は、冷却水入口マニホールド10から流路網16を通過しながら金属板9(もちろん、熱源は、図示しないがMEA由来)から熱を奪いながら液水孔12を通じて反応ガス側に水を供給したあと、冷却水出口マニホールド11に入り、最終的には熱を比熱の形で保持したままスタックから流出することにより燃料電池温度が運転最適温度に維持される。なお、反応ガス側に供給された水は、反応ガスの温度で決まる飽和濃度と、そのときの水蒸気濃度に駆動されて一部が蒸発し潜熱冷却の形で金属板9の熱を奪い、水蒸気の形でCa排ガスに蓄えられてCaガス出口マニホールド3から運び出される。これにより、潜熱冷却を利用して少ない水量で冷却能力を向上させることができる。

【0033】

このような構成にすることで、実施例1と異なり、Caガス及びAnガスをさらにセパレータ面上で潜熱冷却及び加湿ができるので、さらに、小形化高出力密度化できるという効果がある。

【実施例4】

【0034】

図4に、実施例4のセパレータ1のカソード側平面図を示す。本実施例は、実施例3の変形例であり、実施例3での液水孔12を大円柱7の中心に設けたもので、このため、反応ガス側も冷却水側も大円柱7が裏表面の同じ位置に金属板9を貫通する液水孔13を共有する形で配置される。但し、液水孔13のみでは水を入れてセパレータの冷却水側から反応ガス側へ供給できないので大円柱7に冷却水側も反応ガス側もスリット14を設ける。これにより、実施例3と異なり、液水孔12付近の強度や変形が抑えられ、Caガス及びAnガスをセパレータ面上で潜熱冷却及び加湿ができるので、さらに、信頼性の高い小形化高出力密度化できるという効果がある。

【実施例5】

【0035】

図5に、実施例5のセパレータ1のカソード側平面図を示す。本実施例は、実施例3,4の変形例である。実施例3と異なり、反応ガス側では、金属板9の上に直接大円柱7及び小円柱6形成するのではなく、金属板9の上に付着させた金属多孔質板15の上に大円柱7を形成したもので、小円柱6の働きであるガス流路の確保は、金属多孔質に働かせて、毛細管力の差を利用して大円柱7には水流路の確保を受け持たせたものである。こうすることにより金属多孔質の設計も簡素化される。もう一つ異なる点は、冷却水側の大円柱7を角丸の四角柱にしたことで、これにより、面圧を受ける力を増強するとともに、冷却水の水力抵抗の低減を図っている。これにより、実施例4と異なり、液水孔12付近の強度や変形が抑えられ、Caガス及びAnガスをセパレータ面上で潜熱冷却及び加湿ができるので、さらに、補機動力が低減でき、かつ、信頼性の高い小形化高出力密度化できるという効果がある。なお、この実施例では、金属多孔質板15の上に大円柱7を形成したが2種の円柱群から構成される流路網16の上に形成する方が設計の簡素化上望ましい。

【実施例6】

【0036】

図6に、実施例6の燃料電池スタックの模式図を示す。図6は、実施例2から5のセパレータを積層させたスタック100を示したものである。このスタックの構成は、次の通りである。Anガスを供給する供給口112,Caガスを供給する供給口111,冷却水を供給する供給口110,両端にある絶縁板109,電力を外部に取り出すための集電板113、と、本発明の2枚のセパレータ101を、冷却水流路部121側を背中合わせにしたものと、電解質膜102を、電極103,ガス拡散層106でサンドイッチ状に挟んだ発電部分105を交互に積層したスタック100,Anガスを排出する排出口104,Caガスを排出する排出口108,冷却水を排出する排出口107で構成される。発電部分105には、Anガス流路部120とCaガス流路部122が接して発電部分105に水素と酸素を供給する。同時に、それぞれのガスの流路部120,122の裏側に形成された冷却水流路部121で発電部分105での発熱を吸収する。なお、実施例1を積層させたスタックは、ここには図示しないが冷却水部が省略されたもので、予めCaガスあるいはAnガスにスタックの外で含水させたガスを供給させて冷却を行う。

【0037】

本実施例の構成により、本発明のセパレータの効果により、スタック全体の反応ガス流路の温度分布の均一化が図れる。これにより、高出力密度でコンパクトなスタックが可能にできるという効果がある。

【産業上の利用可能性】

【0038】

燃料電池以外にも電力と熱が電気化学反応により発生する発電要素で高出力化を図らなければならないものにも利用できる。

【図面の簡単な説明】

【0039】

【図1】実施例1のセパレータの構成を示した説明図である。

【図2】実施例2のセパレータの構成を示した説明図である。

【図3】実施例3のセパレータの構成を示した説明図である。

【図4】実施例4のセパレータの構成を示した説明図である。

【図5】実施例5のセパレータの構成を示した説明図である。

【図6】本発明のセパレータを用いたスタックの構成を示した説明図である。

【符号の説明】

【0040】

1 セパレータ

2 Caガス入口マニホールド

3 Caガス出口マニホールド

4 Anガス入口マニホールド

5 Anガス出口マニホールド

6 小円柱

7 大円柱

8 シール

9 金属板

10 冷却水入口マニホールド

11 冷却水出口マニホールド

12,13 液水孔

14 スリット

15 金属多孔質板

16 流路網

100 スタック

101 セパレータ

102 電解質膜

103 電極

104 Anガス排出口

105 発電部分

106 ガス拡散層

107 冷却水排出口

108 Caガス排出口

109 絶縁板

110 冷却水供給口

111 Caガス供給口

112 Anガス供給口

113 集電板

120 Anガス流路部

121 冷却水流路部

122 Caガス流路部

【技術分野】

【0001】

本発明は、固体高分子型燃料電池に関する。

【背景技術】

【0002】

燃料電池は、車載用や社会インフラ用として高出力密度化が求められている。このためには、セパレータ面全体にわたり、一様に発電することが必要となる。従来のチャンネル方式では、リブの部分は通電のみを、そしてチャンネル部は発電反応のみを担うというように役割分担しているため、一様化を行うには細分化が必要である。しかし、加工技術の観点からチャンネルの細分化には限界がある。

【0003】

その対応として、チャンネル流路の代わりに内部の孔が連通している多孔質化流路を用いる方法が考えられる。すなわち、多孔質体を用いると、通電部分と発電部分とを混合一様化することが可能となる。2倍とは行かなくても、発電部分を大幅に増加させることが期待できる。すなわち、高出力密度化を図ることが期待できる。

【0004】

セパレータに金属多孔質を用いた例としては、例えば特許文献1等が挙げられ、セパレータの燃料ガスおよび酸化剤ガス流路に異なる細孔分布を有する2つ以上の複数層からなる多孔質体を適用することが開示されている。

【0005】

【特許文献1】特開2008−84703号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

燃料電池では、下記反応によりアノードガス(以降、Anガス)である水素と、カソードガス(以降、Caガス)である空気中の酸素が消費されて、水と熱と電力が発生する。

【0007】

2H2+O2 → 2H2O+(熱)+(電力)

この反応は、従来流路に沿って上流から下流に流れる間に生じているので、流れに従い反応ガス流量が減り、Caガス側であれば反応発生水蒸気が流入し、Anガス側でも濃度拡散及び電気浸透に基づく水が流入し、水蒸気濃度は増大し飽和濃度を超えれば凝縮水が発生してガス欠また凝縮水によるフラディングを生じて、セル電圧の低下や寿命の低下を招くという課題がある。同時に、凝縮水発生により潜熱が解放され温度の不均一を招いて温度分布も偏りが生じて最高温度が上がり膜電極接合体(以降、MEA)を保護する観点から燃料利用率を下げ低出力化しなければならなかった。

【0008】

ところが、出力密度を極限まで上げて高効率化(高出力密度化)、すなわち、低コスト化を図るには、燃料利用率を100%近くまで高めざるをえない。同時に、セパレータのマニホールドを含む額縁部分の面積を減らして体積削減による高出力密度化を図らなければならない。

【0009】

これを成し遂げる一環として、反応ガス流路への連通多孔質体の採用が挙げられる。連通多孔質体を用いると、反応ガスがMEAと接触する空間部、すなわち、発電部が広がり、同時に、多孔質体の枠を構成する金属部分が導電部となって、導電部が一様に分散するため、流路高さ方向の発電部及び導電部の均一化を図ることが可能となる。しかし、特に、ガス拡散及び圧力損失低減を図るためには多孔質体の骨組部分体積の小さい高気孔率多孔質体を用いる必要があるが、ガス流路高さが1mm以下であるため、現状、市販の金属多孔質をスタック積層方向に圧縮して使用せざるをえない。このため、圧縮方向をx方向、圧縮方向と垂直な方向をr方向とすると、圧縮後の透過率kおよび気孔径dは、次のようになる。また、気孔率εは、圧縮の前後で次のようになる。

【0010】

kr<kx

dr<dx

ε圧縮前>ε圧縮後

この圧縮後の構造は、x方向としては、反応ガスの拡散及び生成水の排出性は向上するものの、出口マニホールドに向かう方向に係わるr方向の反応ガスの拡散、及び、生成水の排出性が阻害される。材料の親水性および疎水性で、その傾向は逆であるが、疎水性材料の場合、比較的大きな気孔径の部分を生成水のうち、凝縮した液水が通過し、比較的小さい気孔径の部分を気体が通過することにより、多孔質内でのある飽和度レベルまでは互いに互いの通路を遮断することなく性能が発揮することが知られている。

【0011】

しかし、x方向を圧縮すると、r方向への流路高さが減少するため圧力損失が増大し、かつ、そのため補機動力が増えるという課題があった。

【0012】

また、x方向とr方向で物性が異なるため、設計のための解析に時間がかかるという課題があった。

【0013】

このように、多孔質体を低圧損で使用するには、高気孔率が必須となり、かつ、極薄のセパレータ流路に適用するには気孔径及び気孔率が一様に製作されている多孔質を一方向に圧縮して方向性が生じてしまい設計概念からずれてくるという課題が生じる。

【0014】

本発明は、上述のような課題を鑑み、多孔質体の利点を活かしつつ、反応ガスや水の流れの制御が容易な燃料電池セパレータを提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するため、本発明では多孔質類似構造を適用することで解決を図った。すなわち、複数以上の寸法の、導電性の柱を1mm以下の寸法で形成することにより、毛細管力を利用しての水及びガスの流路分離構造の形成することで解決を図った。

【0016】

本発明は、金属板または金属多孔質板からなる燃料電池セパレータにおいて、前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする燃料電池セパレータである。

【0017】

また、前記金属板または金属多孔質板の上に形成する導電体の形成密度分布を変化させたことを特徴とする。

【0018】

また、前記金属板または金属多孔質板の上に形成された導電体の上に、さらに、直径または外形寸法の異なる導電体を形成し、導電体間の流路を複数層化したことを特徴とする。

【0019】

また、前記金属板または金属多孔質板を貫通する孔を有し、冷却媒体を反応ガスに注入して冷却及び加湿を行うことを特徴とする。

【0020】

また、前記金属板または金属多孔質板を貫通する孔の上に設けた導電体内の中央部に貫通孔及び貫通孔に連通したスリットを有することを特徴とする。

【0021】

また、前記導電体間の所定の間隔が、10〜50μm、及び、100〜600μmの2種類の間隔であることを特徴とする。

【0022】

また、前記導電体は第1の直径と第2の直径を有しており、第1の直径を有する導電体間で構成される第1の流路と、第1の直径を有する導電体と第2の直径を有する導電体との間で構成される第2の流路とを有し、前記第1の流路と第2の流路は異なる間隔で設けられ、前記第1の流路と第2の流路によりガスを選択的に流通させる流路、及び、水を選択的に流通させる流路を分離したことを特徴とする。

【発明の効果】

【0023】

本発明の燃料電池セパレータは、2種類以上の寸法の異なる導電体を金属板あるいは金属多孔質板上に形成することにより、部分的に多孔質模擬構造を形成し、流路幅を調整して相互に干渉しないガス流路および水流路を形成し、多孔質体材と同等の効果を発揮させることができ、高出力密度運転ができるという利点がある。また、多孔質体と異なり2次元的に流路を構成できるので設計しやすく反応ガスや水の流れを制御し易いという利点がある。

【発明を実施するための最良の形態】

【0024】

本発明のセパレータ及びそれを用いて積層形成した燃料電池を実施例により説明する。

【実施例1】

【0025】

以下、本発明の実施例について図面を用いて説明する。図1に本発明の一実施例を示す。図1は、実施例1のセパレータ1のカソード側平面図を示す。このカソード側の平面の上に、図示しないがガス拡散層(以降、GDL)を介してMEAが積層される。但し、GDLが省略されることもある。以降では、酸化ガスは空気,燃料ガスは水素として説明を進めるが、もちろん、酸化ガスは、酸素であれば最も良く、また、燃料ガスは水素リッチなガスであれば適用可能である。

【0026】

まず、セパレータ1の構成について説明する。セパレータ1は、酸化剤である空気をカソード(以降、Ca)ガス入口マニホールド2、Caガス入口マニホールド2からの酸化剤ガスを流すための流路網16、この流路網16を流れて行く際に酸素がMEA(図示しないが、この流路面上にある)のCa極で消費され水が生成され、このCa排ガスと水が排出されるためのCaガス出口マニホールド3,MEAのAn極に水素を送り込むためのAnガス入口マニホールド4,消費されたAn排ガス(排水素)をセパレータから排出するためのAnガス出口マニホールド5,これらの流路部を形成するための金属板9、及びAnガス(水素ガス)とCaガス(空気)を混合させないためのシール8より主として構成される。また、図の下部に拡大図を示す。拡大図の上の図が平面図を示し、下の図が断面図を示す。流路網16は拡大すると、次のものより構成される。金属板9の上に密着して、導電性の小円柱6,導電性の大円柱7が格子状に配置している。この大円柱7は、流れ方向にL1の間隔、流れ方向と直交する方向にL2の間隔で配置する。その間に小円柱6を1列置きに配置する。

【0027】

このとき、この配置により、大円柱7間で最も狭隘部で100〜600μmの寸法、大円柱7と小円柱6の間の流路を最も狭隘部で10〜50μmとする。なお、高さは、0.2mmから1mm以下が望ましい。この構成により動作は次のようになる。なお、これら円柱の材質は、疎水性であることを前提に説明する。親水性の場合、ガス流路と水流路が逆転するが、水の場合、粘度が大きいので圧力損失的に有利と考える。Caガス入口マニホールド2から流路網16に入ったCaガス(空気)の中の酸素は、図示していないが流路網16の上(図では紙面上)にあるMEAを介して水素と反応し電力と熱と反応生成水を発生させながら下流へと流れて行く。その際、酸素が消費され、その結果、反応生成水(水蒸気の形)および熱の一部がCa排ガスに加えられる。なお、この流れは、セパレータ1に垂直な方向の流れであるが、この垂直流路もガス及び凝縮水の流路もこの配置により分離される。このようにして下流に向かって流れているCa排ガスは、反応生成水の一部を加えながら、その水蒸気濃度が増加していく。その後、運転温度により異なるが通常の約70℃前後の場合、Ca排ガス温度が70℃の時の飽和水蒸気濃度を越えると凝縮して、液水になりCa排ガスと凝縮水の2相流となってCaガス出口マニホールド3に排出される。このとき、この凝縮水は、毛細管力の作用により、大円柱7間流路を流れ、Ca排ガスは小円柱6と大円柱7の間の流路を流れることにより、分離されるので凝縮水によるCa排ガスの流れがMEAの方向及び下流の方向に流れるのが阻害されずフラディングを起こし難くなり性能が向上する。このセパレータ1の裏面(図示していない)でも同様にAnガス(水素ガス)が流れ同様の作用を受けて性能向上に寄与する。

【0028】

また、多孔質の代わりに円柱を採用することにより、面圧及び面圧分布によらず一定の流路高さを保持するスペーサとしても機能させることもできる。なお、図では円柱状であるが、上が細い、断面が台形状の円柱であってもその間隙寸法が上記で示した寸法であれば、機能上は差し支えない。また、上から見た形が四角形でも楕円でも三角形であっても適用上上記間隙寸法を満たせば最低限の機能・作用は確保することができる。

【0029】

このような構成により、本実施例特有の効果として、次のものがある。すなわち、導電体を金属板の上に形成するので、金属板との間の電気的及び熱的接触抵抗の低減,流路高さの一定保持,面圧に対する反発力の一定化,高出力密度化,2次元的流路化による流路設計の簡素化,信頼性向上及びコスト低減を図れるという効果がある。

【実施例2】

【0030】

図2に、実施例1の変形例である実施例2のセパレータ1のカソード側平面図を示す。図2では、大円柱7の間隔L2を変化させてL2′とし、間隔L1はそのまま保持したもので、これにより流路網16の水流路を拡大して反応生成蒸気量が蓄積して、凝縮水の発生量が増える下流に対応させるとともに、蒸気をそのときの反応ガス温度での飽和濃度まで含んで粘度が増加した飽和濃度のCa排ガスと、凝縮水が増えて圧力抵抗が増えた水をスムーズに排出するようにしたものである。これにより、凝縮水がほとんど発生しない上流では、逆に水を保持してMEAが乾かないようにする加湿作用と蒸発を促進することができ、凝縮水の発生の多い下流では、水とCa排ガスの流れを促進してフラディングを阻止して凝縮水発生の多い高出力密度での運転を可能にできる。このような構成にすることで、実施例1よりもさらに加湿と潜熱冷却を促進できるので高出力密度化を図れるとともに供給冷却水を低減できるという効果がある。

【実施例3】

【0031】

図3に、実施例1の変形例である実施例3のセパレータ1のカソード側平面図を示す。実施例1では、図示はしていなかったが、円柱を形成した金属板9の裏面はAnガス(水素ガス)を流す面として使用している。その流路構成の説明はしていないが、上述したCaガスを流す実施例1の表面と同様の構成である。しかし、本実施例3では、表面にAnガスあるいはCaガスを流し、この裏面を冷却媒体、そのなかでも特に水を流す構成としている。このため、実施例1と異なり冷却水入口マニホールド10及び冷却水出口マニホールド11が新たに追加されている。AnガスとCaガスでは構成が類似なためCaガスで代表させて説明する。図3の左の図が反応ガス側であり、この図の場合はCaガス側を示す。図3の右側は冷却水側を示す。この左右の図で金属板9を挟んだときのセパレータの裏表を表す。反応ガス側は、実施例1と同じように大円柱7と小円柱6を設けているが、実施例1と異なるのは、金属板9を貫通する液水孔12を設けて、反応ガス側の液水流路にあたる部分に蒸気または水の形で噴出させて凝縮水が少ない部分での冷却及び加湿を行う構成としたことである。液水孔の大きさとしては、0.1mm〜0.7mmで液水流路幅と同レベルとして注入抵抗を小さくしている。裏側の冷却水側は、大円柱7のみの構成とした。この理由は、反応ガス側と異なり、気体と液体の流路を、毛細管力を利用して分離する必要がないためである。

【0032】

反応ガス側の動作は、水が液水孔12を通って冷却水側から滲み出て来て蒸発あるいは水の状態で流れて冷却、あるいは、MEAの加湿に利用される以外は実施例1とほぼ同じである。裏の冷却水側は、冷却水入口マニホールド10から流路網16を通過しながら金属板9(もちろん、熱源は、図示しないがMEA由来)から熱を奪いながら液水孔12を通じて反応ガス側に水を供給したあと、冷却水出口マニホールド11に入り、最終的には熱を比熱の形で保持したままスタックから流出することにより燃料電池温度が運転最適温度に維持される。なお、反応ガス側に供給された水は、反応ガスの温度で決まる飽和濃度と、そのときの水蒸気濃度に駆動されて一部が蒸発し潜熱冷却の形で金属板9の熱を奪い、水蒸気の形でCa排ガスに蓄えられてCaガス出口マニホールド3から運び出される。これにより、潜熱冷却を利用して少ない水量で冷却能力を向上させることができる。

【0033】

このような構成にすることで、実施例1と異なり、Caガス及びAnガスをさらにセパレータ面上で潜熱冷却及び加湿ができるので、さらに、小形化高出力密度化できるという効果がある。

【実施例4】

【0034】

図4に、実施例4のセパレータ1のカソード側平面図を示す。本実施例は、実施例3の変形例であり、実施例3での液水孔12を大円柱7の中心に設けたもので、このため、反応ガス側も冷却水側も大円柱7が裏表面の同じ位置に金属板9を貫通する液水孔13を共有する形で配置される。但し、液水孔13のみでは水を入れてセパレータの冷却水側から反応ガス側へ供給できないので大円柱7に冷却水側も反応ガス側もスリット14を設ける。これにより、実施例3と異なり、液水孔12付近の強度や変形が抑えられ、Caガス及びAnガスをセパレータ面上で潜熱冷却及び加湿ができるので、さらに、信頼性の高い小形化高出力密度化できるという効果がある。

【実施例5】

【0035】

図5に、実施例5のセパレータ1のカソード側平面図を示す。本実施例は、実施例3,4の変形例である。実施例3と異なり、反応ガス側では、金属板9の上に直接大円柱7及び小円柱6形成するのではなく、金属板9の上に付着させた金属多孔質板15の上に大円柱7を形成したもので、小円柱6の働きであるガス流路の確保は、金属多孔質に働かせて、毛細管力の差を利用して大円柱7には水流路の確保を受け持たせたものである。こうすることにより金属多孔質の設計も簡素化される。もう一つ異なる点は、冷却水側の大円柱7を角丸の四角柱にしたことで、これにより、面圧を受ける力を増強するとともに、冷却水の水力抵抗の低減を図っている。これにより、実施例4と異なり、液水孔12付近の強度や変形が抑えられ、Caガス及びAnガスをセパレータ面上で潜熱冷却及び加湿ができるので、さらに、補機動力が低減でき、かつ、信頼性の高い小形化高出力密度化できるという効果がある。なお、この実施例では、金属多孔質板15の上に大円柱7を形成したが2種の円柱群から構成される流路網16の上に形成する方が設計の簡素化上望ましい。

【実施例6】

【0036】

図6に、実施例6の燃料電池スタックの模式図を示す。図6は、実施例2から5のセパレータを積層させたスタック100を示したものである。このスタックの構成は、次の通りである。Anガスを供給する供給口112,Caガスを供給する供給口111,冷却水を供給する供給口110,両端にある絶縁板109,電力を外部に取り出すための集電板113、と、本発明の2枚のセパレータ101を、冷却水流路部121側を背中合わせにしたものと、電解質膜102を、電極103,ガス拡散層106でサンドイッチ状に挟んだ発電部分105を交互に積層したスタック100,Anガスを排出する排出口104,Caガスを排出する排出口108,冷却水を排出する排出口107で構成される。発電部分105には、Anガス流路部120とCaガス流路部122が接して発電部分105に水素と酸素を供給する。同時に、それぞれのガスの流路部120,122の裏側に形成された冷却水流路部121で発電部分105での発熱を吸収する。なお、実施例1を積層させたスタックは、ここには図示しないが冷却水部が省略されたもので、予めCaガスあるいはAnガスにスタックの外で含水させたガスを供給させて冷却を行う。

【0037】

本実施例の構成により、本発明のセパレータの効果により、スタック全体の反応ガス流路の温度分布の均一化が図れる。これにより、高出力密度でコンパクトなスタックが可能にできるという効果がある。

【産業上の利用可能性】

【0038】

燃料電池以外にも電力と熱が電気化学反応により発生する発電要素で高出力化を図らなければならないものにも利用できる。

【図面の簡単な説明】

【0039】

【図1】実施例1のセパレータの構成を示した説明図である。

【図2】実施例2のセパレータの構成を示した説明図である。

【図3】実施例3のセパレータの構成を示した説明図である。

【図4】実施例4のセパレータの構成を示した説明図である。

【図5】実施例5のセパレータの構成を示した説明図である。

【図6】本発明のセパレータを用いたスタックの構成を示した説明図である。

【符号の説明】

【0040】

1 セパレータ

2 Caガス入口マニホールド

3 Caガス出口マニホールド

4 Anガス入口マニホールド

5 Anガス出口マニホールド

6 小円柱

7 大円柱

8 シール

9 金属板

10 冷却水入口マニホールド

11 冷却水出口マニホールド

12,13 液水孔

14 スリット

15 金属多孔質板

16 流路網

100 スタック

101 セパレータ

102 電解質膜

103 電極

104 Anガス排出口

105 発電部分

106 ガス拡散層

107 冷却水排出口

108 Caガス排出口

109 絶縁板

110 冷却水供給口

111 Caガス供給口

112 Anガス供給口

113 集電板

120 Anガス流路部

121 冷却水流路部

122 Caガス流路部

【特許請求の範囲】

【請求項1】

金属板または金属多孔質板からなる燃料電池セパレータにおいて、

前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする燃料電池セパレータ。

【請求項2】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板の上に形成する導電体の形成密度分布を変化させたことを特徴とする燃料電池セパレータ。

【請求項3】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板の上に形成された導電体の上に、さらに、直径または外形寸法の異なる導電体を形成し、導電体間の流路を複数層化したことを特徴とする燃料電池セパレータ。

【請求項4】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板を貫通する孔を有し、冷却媒体を反応ガスに注入して冷却及び加湿を行うことを特徴とする燃料電池セパレータ。

【請求項5】

請求項4に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板を貫通する孔の上に設けた導電体内の中央部に貫通孔及び貫通孔に連通したスリットを有することを特徴とする燃料電池セパレータ。

【請求項6】

請求項1に記載の燃料電池セパレータにおいて、前記導電体間の所定の間隔が、10〜50μm、及び、100〜600μmの2種類の間隔であることを特徴とする燃料電池セパレータ。

【請求項7】

請求項1に記載の燃料電池セパレータにおいて、

前記導電体は第1の直径と第2の直径を有し、

第1の直径を有する導電体間で構成される第1の流路と、第1の直径を有する導電体と第2の直径を有する導電体との間で構成される第2の流路とを有し、

前記第1の流路と第2の流路は異なる間隔で設けられ、前記第1の流路と第2の流路によりガスを選択的に流通させる流路、及び、水を選択的に流通させる流路を分離したことを特徴とする燃料電池セパレータ。

【請求項1】

金属板または金属多孔質板からなる燃料電池セパレータにおいて、

前記金属板あるいは金属多孔質板の上に形成された直径または外形寸法の異なる複数の導電体を有し、前記導電体間が反応ガスの流路として構成され、前記導電体を所定の間隔で配置し、ガスを選択的に流通させる流路と、水を選択的に流通させる流路に分離したことを特徴とする燃料電池セパレータ。

【請求項2】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板の上に形成する導電体の形成密度分布を変化させたことを特徴とする燃料電池セパレータ。

【請求項3】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板の上に形成された導電体の上に、さらに、直径または外形寸法の異なる導電体を形成し、導電体間の流路を複数層化したことを特徴とする燃料電池セパレータ。

【請求項4】

請求項1に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板を貫通する孔を有し、冷却媒体を反応ガスに注入して冷却及び加湿を行うことを特徴とする燃料電池セパレータ。

【請求項5】

請求項4に記載の燃料電池セパレータにおいて、前記金属板または金属多孔質板を貫通する孔の上に設けた導電体内の中央部に貫通孔及び貫通孔に連通したスリットを有することを特徴とする燃料電池セパレータ。

【請求項6】

請求項1に記載の燃料電池セパレータにおいて、前記導電体間の所定の間隔が、10〜50μm、及び、100〜600μmの2種類の間隔であることを特徴とする燃料電池セパレータ。

【請求項7】

請求項1に記載の燃料電池セパレータにおいて、

前記導電体は第1の直径と第2の直径を有し、

第1の直径を有する導電体間で構成される第1の流路と、第1の直径を有する導電体と第2の直径を有する導電体との間で構成される第2の流路とを有し、

前記第1の流路と第2の流路は異なる間隔で設けられ、前記第1の流路と第2の流路によりガスを選択的に流通させる流路、及び、水を選択的に流通させる流路を分離したことを特徴とする燃料電池セパレータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−153157(P2010−153157A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−328996(P2008−328996)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]