燃料電池セルアセンブリおよびその製造方法

【課題】電極部材にコンタミネーションが発生しにくい燃料電池セルアセンブリおよびその製造方法を提供することを課題とする。

【解決手段】セルアセンブリ2は、電極部材3と、電極部材3の外側に枠状に配置され、電極部材3の周縁部3aに接着され、周縁部3aを封止するソリッドゴムの架橋物製の接着シール部材5Dと、電極部材3および接着シール部材5Dの一面に配置され、接着シール部材5Dに接着されることにより、電極部材3に一体化される第一セパレータ4Uと、電極部材3および接着シール部材5Dの他面に配置され、接着シール部材5Dに接着されることにより、電極部材3と一体化される第二セパレータ4Dと、第一セパレータ4Uの一面に枠状に配置され、第一セパレータ4Uに接着され、相手側部材の他面に弾接することにより所定部分を封止するソリッドゴムの架橋物製の弾接シール部材5Uと、を備える。

【解決手段】セルアセンブリ2は、電極部材3と、電極部材3の外側に枠状に配置され、電極部材3の周縁部3aに接着され、周縁部3aを封止するソリッドゴムの架橋物製の接着シール部材5Dと、電極部材3および接着シール部材5Dの一面に配置され、接着シール部材5Dに接着されることにより、電極部材3に一体化される第一セパレータ4Uと、電極部材3および接着シール部材5Dの他面に配置され、接着シール部材5Dに接着されることにより、電極部材3と一体化される第二セパレータ4Dと、第一セパレータ4Uの一面に枠状に配置され、第一セパレータ4Uに接着され、相手側部材の他面に弾接することにより所定部分を封止するソリッドゴムの架橋物製の弾接シール部材5Uと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極部材と一対のセパレータとが一体化された燃料電池セルアセンブリ、およびその製造方法に関する。

【背景技術】

【0002】

特許文献1には、電極部材とセパレータとが別体の燃料電池セルアセンブリが開示されている。燃料電池スタックにおいて、電極部材とセパレータとは交互に積層されている。セパレータの周縁部には、共にゴム製の外周側シール部材と連通孔シール部材とが配置されている。外周側シール部材、連通孔シール部材により、積層方向に隣接する一対のセパレータ間の絶縁が確保されている。

【0003】

しかしながら、特許文献1の燃料電池セルアセンブリの場合、電極部材とセパレータとが別体である。このため、燃料電池スタックを組み立てる際、電極部材、セパレータの積層作業が煩雑である。

【0004】

そこで、特許文献2、3には、電極部材と単一のセパレータとが一体化された燃料電池セルアセンブリが開示されている。これらの文献記載の燃料電池セルアセンブリによると、燃料電池スタックを組み立てる際、電極部材、セパレータの積層作業が簡単である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−178977号公報

【特許文献2】特開2008−123883号公報

【特許文献3】特開2009−252479号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2、3に記載の燃料電池セルアセンブリの場合、セパレータ上に電極部材を設置する構造のため、発電面が外部に露出してしまう。したがって、電極部材へのコンタミネーションの発生等を考慮した環境下で、燃料電池スタックを組み立てる必要がある。

【0007】

本発明の燃料電池セルアセンブリおよびその製造方法は、上記課題に鑑みて完成されたものである。本発明は、電極部材へのコンタミネーションの発生等を抑制することができ、より簡便な環境下で燃料電池スタックを組み立てることが可能な燃料電池セルアセンブリおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の燃料電池セルアセンブリは、電解質膜と、該電解質膜の厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有する電極部材と、該厚さ方向に対して交差する方向を面方向として、該電極部材の該面方向外側に枠状に配置され、該電極部材の周縁部に接着され、該周縁部を封止するソリッドゴムの架橋物製の接着シール部材と、該電極部材および該接着シール部材の該厚さ方向一面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材に一体化される第一セパレータと、該電極部材および該接着シール部材の該厚さ方向他面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材と一体化される第二セパレータと、第一セパレータの該厚さ方向一面に枠状に配置され、該第一セパレータに接着され、相手側部材の該厚さ方向他面に弾接することにより、自身と該相手側部材との間に区画される所定部分を封止するソリッドゴムの架橋物製の弾接シール部材と、を備えることを特徴とする。

【0009】

本発明の燃料電池セルアセンブリは、電極部材と、接着シール部材と、第一セパレータと、第二セパレータと、弾接シール部材と、を備えている。接着シール部材は、電極部材の周縁部に接着されている。接着シール部材は、電極部材を面方向外側から封止している。第一セパレータは、電極部材および接着シール部材の厚さ方向一面に配置されている。第一セパレータは、接着シール部材に接着されている。第一セパレータは、電極部材を厚さ方向一面側から封止している。第二セパレータは、電極部材および接着シール部材の厚さ方向他面に配置されている。第二セパレータは、接着シール部材に接着されている。第二セパレータは、電極部材を厚さ方向他面側から封止している。このように、電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、本発明の燃料電池セルアセンブリによると、電極部材へのコンタミネーションの発生等を抑制することができる。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0010】

また、本発明の燃料電池セルアセンブリは、接着シール部材と、弾接シール部材と、いう、二種類のシール部材を備えている。すなわち、本発明の燃料電池セルアセンブリは、接着シール専用の接着シール部材と、弾接シール専用の弾接シール部材と、を備えている。このため、単独のシール部材が、接着シールの役割と、弾接シールの役割と、を兼ねる場合と比較して、接着シール部材、弾接シール部材は劣化しにくい。

【0011】

また、接着シール部材と弾接シール部材との間には、第一セパレータが介在している。このため、相手側部材に対する弾接力の反力が、弾接シール部材に部分的に加わる場合であっても、当該反力は、第一セパレータを介して、接着シール部材に伝達される。このため、反力が面方向に分散されやすい。このように、反力は、面方向に分散されて、厚さ方向から接着シール部材に伝達される。このため、面方向に接着シール部材が局所的に膨張しにくい。したがって、電極部材の周縁部に対するシール性がばらつきにくい。

【0012】

これら、シール部材の劣化抑制、電極部材に対するシール性のばらつきの抑制という効果は、燃料電池スタックにおける燃料電池セルアセンブリの積層数が増えるほど、顕著になる。

【0013】

また、仮に、接着シール部材、弾接シール部材が液状ゴムの架橋物製である場合、液状ゴムは、低分子量のものが多い。このため、液状ゴムは、架橋後の引張り強さが小さい。また、液状ゴムは伸びが小さい。このため、水分等による電解質膜の伸縮に、接着シール部材、弾接シール部材が追従しにくい。また、液状ゴムのため、一体成形時に、外部から電極部材を確実に封止するのに必要な厚さを確保することが困難になる。

【0014】

この点、本発明の燃料電池セルアセンブリの接着シール部材、弾接シール部材は、ソリッドゴムの架橋物製である。ソリッドゴムは、常温において固体である。また、ソリッドゴムは、常温において混練可能である。液状ゴムの架橋物の引張り強さ、伸びに対して、ソリッドゴムの架橋物の引張り強さ、伸びは、大きい。このため、一体成形時の加工性が良好であると共に、水分等による電解質膜の伸縮に、接着シール部材、弾接シール部材が追従しやすい。

【0015】

また、燃料電池セルアセンブリの電極部材、第一セパレータ、第二セパレータは、接着シール部材を介して、一体化されている。このため、主に、燃料電池セルアセンブリを積層させるだけで、燃料電池スタックを簡単に組み立てることができる。また、必要に応じて、組立後の燃料電池スタックから、所望の燃料電池セルアセンブリを、個別に取り出すことが可能である。このため、燃料電池スタックの点検、修理が簡単になる。また、任意の燃料電池セルアセンブリに不具合が生じた場合には、その燃料電池セルアセンブリだけを簡単に交換することができる。

【0016】

(1−1)好ましくは、前記第一セパレータは、前記接着シール部材および前記弾接シール部材よりも、前記面方向の剛性が高い構成とする方がよい。本構成によると、相手側部材に対する弾接シール部材の弾接力の反力が、第一セパレータを介して、接着シール部材に伝達される場合、さらに、当該反力が面方向に分散されやすくなる。このため、面方向に接着シール部材が局所的に膨張しにくい。したがって、電極部材の周縁部に対するシール性がばらつきにくい。

【0017】

(2)好ましくは、上記(1)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在して形成される絶縁部を有する構成とする方がよい。

【0018】

本構成によると、第一セパレータと第二セパレータとの間の絶縁を、絶縁部により確保することができる。また、絶縁部は、ソリッドゴムの架橋物製である。このため、絶縁部は、自身の有する弾性力により、絶縁部を有するセパレータに加わる衝撃を、緩和することができる。

【0019】

(3)好ましくは、上記(2)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記絶縁部から突出する突出部を有する構成とする方がよい。

【0020】

突出部は、燃料電池セルアセンブリ作製時に、位置決め用として用いられる。このため、本構成によると、燃料電池セルアセンブリの作製作業が簡単になる。また、燃料電池セルアセンブリの形状に関する精度が向上する。

【0021】

また、燃料電池スタック作製時に、燃料電池セルアセンブリを積層させる際、突出部を燃料電池セルアセンブリの位置決め用として用いることができる。このため、本構成によると、燃料電池セルアセンブリの積層作業が簡単になる。また、積層後の複数の燃料電池セルアセンブリ間における、面方向のずれ量が小さくなる。

【0022】

(4)好ましくは、上記(1)ないし(3)のいずれかの構成において、一対の前記多孔質層のうち、少なくとも一方の該多孔質層は、周縁部に、前記接着シール部材が含浸して形成される含浸部を有する構成とする方がよい。

【0023】

本構成によると、電極部材の周縁部に対する接着性、シール性を、含浸部により向上させることができる。また、仮に、接着シール部材が液状ゴムの架橋物製の場合、成形時に液状ゴムが多孔質層に含浸し過ぎないように、特別な処理が必要になる。液状ゴムの含浸量を制御することは難しい。この点、本発明の燃料電池セルアセンブリの接着シール部材は、ソリッドゴムの架橋物製である。このため、成形時に、多孔質層に対するソリッドゴムの含浸量、つまり含浸部の面方向長さを簡単に制御することができる。

【0024】

(5)好ましくは、上記(1)ないし(4)のいずれかの構成において、前記電極部材の周縁部は、階段状を呈する構成とする方がよい。本構成によると、接着シール部材と、電極部材の周縁部と、の間の接着面積が大きくなる。このため、周縁部に対する接着性、シール性を向上させることができる。また、接着シール部材と、電極部材の周縁部と、の間の接着界面は、階段状に延在している。この点においても、周縁部に対する接着性、シール性を向上させることができる。

【0025】

(6)上記課題を解決するため、本発明の燃料電池セルアセンブリの製造方法は、第二セパレータの厚さ方向一面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、該枠体と、電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、該枠体の該厚さ方向一面に配置される第一セパレータと、該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する仮組付体作製工程と、該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、を有することを特徴とする。

【0026】

本発明の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。枠体作製工程においては、第二セパレータの厚さ方向一面に接着シール部材前駆体を配置し、枠体を作製する。仮組付体作製工程においては、枠体と、枠体の枠内に配置される電極部材と、枠体の厚さ方向一面に配置される第一セパレータと、第一セパレータの厚さ方向一面に配置される弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する。一体化工程においては、成形型を加熱し、ソリッドゴムの未架橋物を架橋させることにより、接着シール部材および弾接シール部材を作製する。また、接着シール部材が流動することにより、電極部材の周縁部を封止する。また、接着シール部材が、電極部材の周縁部、第一セパレータ、第二セパレータに接着する。また、弾接シール部材が、第一セパレータに接着する。

【0027】

本発明の燃料電池セルアセンブリの製造方法によると、一体化工程において、接着シール部材前駆体から接着シール部材を、弾接シール部材前駆体から弾接シール部材を、一度に作製することができる。すなわち、ソリッドゴムの未架橋物を一度に架橋させることができる。このため、接着シール部材、弾接シール部材という二種類のシール部材を燃料電池セルアセンブリが有しているにもかかわらず、接着シール部材、弾接シール部材に加わる熱負荷を小さくすることができる。このため、接着シール部材、弾接シール部材が所望の性能を発揮しやすい。また、接着シール部材、弾接シール部材が劣化しにくい。

【0028】

また、一体化工程において、電極部材の周縁部は、ソリッドゴムの架橋物からなる接着シール部材により封止される。電極部材と接着シール部材とは、ソリッドゴムの接着力により、強固に接着される。また、液状ゴムと比較して、ソリッドゴムの引張り強さ、伸びは大きい。このため、電極部材の周縁部におけるシール性は高い。また、接着シール部材が電解質膜の伸縮に追従しやすい。

【0029】

また、燃料電池セルアセンブリの電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、電極部材にコンタミネーションが発生しにくい。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0030】

(7)上記課題を解決するため、本発明の燃料電池セルアセンブリの製造方法は、第一セパレータの厚さ方向他面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、該枠体と、電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、該枠体の該厚さ方向他面に配置される第二セパレータと、該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する仮組付体作製工程と、該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、を有することを特徴とする。

【0031】

本発明の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。枠体作製工程においては、第一セパレータの厚さ方向他面に接着シール部材前駆体を配置し、枠体を作製する。仮組付体作製工程においては、枠体と、枠体の枠内に配置される電極部材と、枠体の厚さ方向他面に配置される第二セパレータと、第一セパレータの厚さ方向一面に配置される弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する。一体化工程においては、成形型を加熱し、ソリッドゴムの未架橋物を架橋させることにより、接着シール部材および弾接シール部材を作製する。また、接着シール部材が流動することにより、電極部材の周縁部を封止する。また、接着シール部材が、電極部材の周縁部、第一セパレータ、第二セパレータに接着する。また、弾接シール部材が、第一セパレータに接着する。

【0032】

本発明の燃料電池セルアセンブリの製造方法によると、一体化工程において、接着シール部材前駆体から接着シール部材を、弾接シール部材前駆体から弾接シール部材を、一度に作製することができる。すなわち、ソリッドゴムの未架橋物を一度に架橋させることができる。このため、接着シール部材、弾接シール部材という二種類のシール部材を燃料電池セルアセンブリが有しているにもかかわらず、接着シール部材、弾接シール部材に加わる熱負荷を小さくすることができる。このため、接着シール部材、弾接シール部材が所望の性能を発揮しやすい。また、接着シール部材、弾接シール部材が劣化しにくい。

【0033】

また、一体化工程において、電極部材の周縁部は、ソリッドゴムの架橋物からなる接着シール部材により封止される。電極部材と接着シール部材とは、ソリッドゴムの接着力により、強固に接着される。また、液状ゴムと比較して、ソリッドゴムの引張り強さ、伸びは大きい。このため、電極部材の周縁部におけるシール性は高い。また、接着シール部材が電解質膜の伸縮に追従しやすい。

【0034】

また、燃料電池セルアセンブリの電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、電極部材にコンタミネーションが発生しにくい。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0035】

(8)好ましくは、上記(6)または(7)の構成において、前記一体化工程において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方の周縁部には、該周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在してなる絶縁部が形成される構成とする方がよい。

【0036】

本構成によると、第一セパレータと第二セパレータとの間の絶縁を、絶縁部により確保することができる。また、絶縁部は、ソリッドゴムの架橋物製である。このため、絶縁部は、自身の有する弾性力により、絶縁部を有するセパレータに加わる衝撃を、緩和することができる。

【0037】

(9)好ましくは、上記(8)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記一体化工程において、前記仮組付体の位置決めのために、前記成形型に保持される突出部を有する構成とする方がよい。

【0038】

突出部は、一体化工程時に、位置決め用として用いられる。このため、本構成によると、燃料電池セルアセンブリの作製作業が簡単になる。また、燃料電池セルアセンブリの形状に関する精度が向上する。

【0039】

また、燃料電池スタック作製時に、燃料電池セルアセンブリを積層させる際、突出部を燃料電池セルアセンブリの位置決め用として用いることができる。このため、本構成によると、燃料電池セルアセンブリの積層作業が簡単になる。また、積層後の複数の燃料電池セルアセンブリ間における、面方向のずれ量が小さくなる。

【発明の効果】

【0040】

本発明によると、電極部材へのコンタミネーションの発生等を抑制することができ、より簡便な環境下で燃料電池スタックを組み立てることが可能な燃料電池セルアセンブリおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0041】

【図1】第一実施形態の燃料電池セルアセンブリを備える燃料電池スタックの斜視図である。

【図2】同セルアセンブリの上方から見た斜視図である。

【図3】同セルアセンブリの分解斜視図である。

【図4】同セルアセンブリの上面図である。

【図5】同セルアセンブリの下方から見た斜視図である。

【図6】同セルアセンブリの下面図である。

【図7】図4のVII−VII方向断面図である。

【図8】図7の円VIII内の拡大図である。

【図9】同セルアセンブリの製造方法の枠体作製工程に用いられる第一成形型の上下方向断面図である。

【図10】同枠体作製工程に用いられる第二成形型の上下方向断面図である。

【図11】同セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型開き状態の上下方向断面図である。

【図12】同第三成形型の型締め状態の上下方向断面図である。

【図13】第二実施形態の燃料電池セルアセンブリの上面図である。

【図14】同セルアセンブリの下面図である。

【図15】図13のXV−XV方向断面図である。

【図16】同セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型締め状態の上下方向断面図である。

【発明を実施するための形態】

【0042】

以下、本発明の燃料電池セルアセンブリおよびその製造方法の実施の形態について説明する。

【0043】

<第一実施形態>

[燃料電池スタックの構成]

まず、本実施形態の燃料電池セルアセンブリ(以下、適宜、「セルアセンブリ」と略称する。)を備える燃料電池スタックの構成について説明する。なお、以下に示す実施形態においては、上下方向が本発明の「積層方向」に、水平方向(前後左右方向)が本発明の「面方向」に、それぞれ対応している。

【0044】

また、図1〜図8に示す、完成後のセルアセンブリにおいては、上面が本発明の「厚さ方向一面」に、下面が本発明の「厚さ方向他面」に、それぞれ対応している。一方、図9、図11、図12に示す、製造中のセルアセンブリにおいては、下面が本発明の「厚さ方向一面」に、上面が本発明の「厚さ方向他面」に、それぞれ対応している。

【0045】

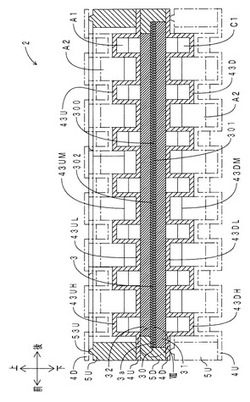

図1に、本実施形態の燃料電池セルアセンブリを備える燃料電池スタックの斜視図を示す。図1に示すように、燃料電池スタック1は、セルアセンブリ2が多数積層されて構成されている。燃料電池スタック1は、固体高分子型燃料電池である。多数のセルアセンブリ2の上下方向両端には、一対のエンドプレート13、14が配置されている。一対のエンドプレート13、14は、各々、ステンレス鋼製であって矩形板状を呈している。

【0046】

燃料電池スタック1の左縁には、後方から前方に向かって、空気(酸化剤ガス)を供給する空気供給孔10a、冷却水を供給する冷却水供給孔12a、水素(燃料ガス)を供給する水素供給孔11aが形成されている。

【0047】

燃料電池スタック1の右縁には、前方から後方に向かって、空気を排出する空気排出孔10b、冷却水を排出する冷却水排出孔12b、水素を排出する水素排出孔11bが形成されている。

【0048】

後述するように、多数のセルアセンブリ2には、各々、複数の連通孔が形成されている。各連通孔が積層方向に連なることにより、空気供給孔10a、空気排出孔10b、水素供給孔11a、水素排出孔11b、冷却水供給孔12a、冷却水排出孔12b、が形成されている。これらの孔により、燃料電池スタック1のセルアセンブリ2の積層方向には、空気、水素、冷却水の流路が各々形成されている。

【0049】

[燃料電池セルアセンブリの構成]

次に、本実施形態の燃料電池セルアセンブリの構成について説明する。図2に、本実施形態の燃料電池セルアセンブリの上方から見た斜視図を示す。図3に、同セルアセンブリの分解斜視図を示す。図4に、同セルアセンブリの上面図を示す。図5に、同セルアセンブリの下方から見た斜視図を示す。図6に、同セルアセンブリの下面図を示す。図7に、図4のVII−VII方向断面図を示す。なお、図2においては、弾接シール部材5Uを透過して示す。

【0050】

図2〜図7に示すように、セルアセンブリ2は、電極部材3と、第一セパレータ4Uと、第二セパレータ4Dと、五つの弾接シール部材5Uと、接着シール部材5Dと、を備えている。

【0051】

(電極部材3)

主に図7に示すように、電極部材3は、MEA(Membrane Electrode Assembly、膜電極接合体)30と、アノード多孔質層31と、カソード多孔質層32と、を備えている。アノード多孔質層31、カソード多孔質層32は、各々、本発明の「多孔質層」に含まれる。

【0052】

MEA30は、電解質膜300と、アノード触媒層301と、カソード触媒層302と、を備えている。アノード触媒層301、カソード触媒層302は、各々、本発明の「電極触媒層」の概念に含まれる。

【0053】

電解質膜300は、全フッ素系スルホン酸膜であって、矩形薄板状を呈している。アノード触媒層301、カソード触媒層302は、各々、白金を担持したカーボン粒子を含んで形成されている。アノード触媒層301、カソード触媒層302は、各々、矩形薄板状を呈している。アノード触媒層301は電解質膜300の下面に積層されている。カソード触媒層302は電解質膜300の上面に積層されている。

【0054】

アノード多孔質層31は、ガス拡散層である。アノード多孔質層31は、焼結発泡金属製であって、矩形薄板状を呈している。アノード多孔質層31は、MEA30のアノード触媒層301の下面に積層されている。図8に、図7の円VIII内の拡大図を示す。図8に示すように、アノード多孔質層31の周縁部には、含浸部31aが形成されている。含浸部31aには、後述する接着シール部材5Dのソリッドゴムが浸透している。

【0055】

カソード多孔質層32は、ガス拡散層である。カソード多孔質層32は、焼結発泡金属製であって、矩形薄板状を呈している。カソード多孔質層32は、MEA30のカソード触媒層302の上面に積層されている。図8に示すように、カソード多孔質層32の周縁部には、含浸部32aが形成されている。含浸部32aには、後述する接着シール部材5Dのソリッドゴムが浸透している。

【0056】

図7に示すように、上方から見て、アノード多孔質層31、MEA30の面積は略一致している。また、上方から見て、カソード多孔質層32は、アノード多孔質層31、MEA30よりも、面積が小さい。このため、図8に太線で示すように、電極部材3の周縁部3aは、上方から下方に向かって拡がる階段状を呈している。

【0057】

(第一セパレータ4U)

主に図2〜図4、図7に示すように、第一セパレータ4Uは、ステンレス鋼製であって、矩形板状を呈している。第一セパレータ4Uは、電極部材3の上面に積層されている。第一セパレータ4Uには、連通孔40Ua、40Ub、41Ua、41Ub、42Ua、42Ubが開設されている。

【0058】

連通孔40Uaは図1に示す空気供給孔10aの一部を、連通孔40Ubは図1に示す空気排出孔10bの一部を、連通孔41Uaは図1に示す水素供給孔11aの一部を、連通孔41Ubは図1に示す水素排出孔11bの一部を、連通孔42Uaは図1に示す冷却水供給孔12aの一部を、連通孔42Ubは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0059】

図2に示すように、第一セパレータ4Uは、凹凸部43Uを備えている。図4に示すように、凹凸部43Uは、七つの高リブ部43UHと、二つの低リブ部43UMと、を備えている。

【0060】

高リブ部43UHは、左右方向に延在している。七つの高リブ部43UHは、前後方向に並んでいる。隣接する一対の高リブ部43UH間には、平地部43ULが配置されている。平地部43ULは、合計六つ配置されている。二つの低リブ部43UMは、前後方向に延在している。二つの低リブ部43UMは、左右方向に並んでいる。左側の低リブ部43UMは、六つの高リブ部43UHの左縁に沿って配置されている。右側の低リブ部43UMは、六つの高リブ部43UHの右縁に沿って配置されている。

【0061】

(第二セパレータ4D)

主に図3、図5〜図7に示すように、第二セパレータ4Dは、ステンレス鋼製であって、矩形板状を呈している。第二セパレータ4Dは、電極部材3の下面に積層されている。第二セパレータ4Dには、連通孔40Da、40Db、41Da、41Db、42Da、42Dbが開設されている。

【0062】

連通孔40Daは図1に示す空気供給孔10aの一部を、連通孔40Dbは図1に示す空気排出孔10bの一部を、連通孔41Daは図1に示す水素供給孔11aの一部を、連通孔41Dbは図1に示す水素排出孔11bの一部を、連通孔42Daは図1に示す冷却水供給孔12aの一部を、連通孔42Dbは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0063】

図5に示すように、第二セパレータ4Dは、凹凸部43Dを備えている。図6に示すように、凹凸部43Dは、七つの高リブ部43DHと、二つの低リブ部43DMと、を備えている。

【0064】

高リブ部43DHは、左右方向に延在している。七つの高リブ部43DHは、前後方向に並んでいる。隣接する一対の高リブ部43DH間には、平地部43DLが配置されている。平地部43ULは、合計六つ配置されている。二つの低リブ部43DMは、前後方向に延在している。二つの低リブ部43DMは、左右方向に並んでいる。左側の低リブ部43DMは、六つの高リブ部43DHの左縁に沿って配置されている。右側の低リブ部43DMは、六つの高リブ部43DHの右縁に沿って配置されている。

【0065】

図3に示すように、第一セパレータ4U、第二セパレータ4Dは、電極部材3よりも、水平方向に一回り大きい。このため、第一セパレータ4U、第二セパレータ4Dは、電極部材3に対して、水平方向に張り出している。

【0066】

(弾接シール部材5U)

弾接シール部材5Uは、エチレン−プロピレン−ジエンゴム(EPDM)をゴム成分とするソリッドゴムの架橋物製である。図2〜図4に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面の周縁部に接着されている。五つの弾接シール部材5Uは、連通孔40Uaの周囲、連通孔40Ubの周囲、連通孔41Uaの周囲、連通孔41Ubの周囲、連通孔42Ua−凹凸部43U−連通孔42Ubの周囲を、環状に囲んでいる。すなわち、五つの弾接シール部材5Uは、連通孔40Uaに連通する連通孔50Ua、連通孔40Ubに連通する連通孔50Ub、連通孔41Uaに連通する連通孔51Ua、連通孔41Ubに連通する連通孔51Ub、連通孔42Uaおよび連通孔42Ubに連通する連通室52Uを備えている。連通孔50Uaは図1に示す空気供給孔10aの一部を、連通孔50Ubは図1に示す空気排出孔10bの一部を、連通孔51Uaは図1に示す水素供給孔11aの一部を、連通孔51Ubは図1に示す水素排出孔11bの一部を、連通室52Uは図1に示す冷却水供給孔12aおよび冷却水排出孔12bの一部を、各々構成している。

【0067】

五つの弾接シール部材5Uの上面には、各々、リップ53Uが突設されている。五つのリップ53Uは、燃料電池スタック1を組み立てる際に、締結力により、積層方向に隣接する別のセルアセンブリ2(本発明の「相手側部材」の概念に含まれる)に押し付けられる。五つのリップ53Uは、別のセルアセンブリ2の第二セパレータ4Dに弾接する。このため、連通孔50Uaの周囲、連通孔50Ubの周囲、連通孔51Uaの周囲、連通孔51Ubの周囲、連通室52Uの周囲に、各々、環状のシールラインが形成される。当該シールラインにより、空気、水素、冷却水の漏れが抑制される。

【0068】

(接着シール部材5D)

接着シール部材5Dは、EPDMをゴム成分とするソリッドゴムの架橋物製である。図3、図5に示すように、接着シール部材5Dは、矩形枠状を呈している。接着シール部材5Dは、第一セパレータ4Uと第二セパレータ4Dとの間に介装されている。接着シール部材5Dは、第二セパレータ4Dの上面の周縁部、第一セパレータ4Uの下面の周縁部に、接着されている。

【0069】

接着シール部材5Dの枠内には、電極部材3が収容されている。図8に太線で示すように、接着シール部材5Dの枠内縁部(電極部材3の周縁部3a)は、上方から下方に向かって拡がる階段状を呈している。接着シール部材5Dの枠内縁部は、電極部材3の周縁部3aに接着されている。このため、接着シール部材5Dは、電極部材3を外部から封止している。また、電極部材3と第一セパレータ4Uと第二セパレータ4Dとは、接着シール部材5Dを介して、接着されている。

【0070】

接着シール部材5Dには、連通孔50Da、50Db、51Da、51Db、52Da、52Dbが開設されている。連通孔50Daは図1に示す空気供給孔10aの一部を、連通孔50Dbは図1に示す空気排出孔10bの一部を、連通孔51Daは図1に示す水素供給孔11aの一部を、連通孔51Dbは図1に示す水素排出孔11bの一部を、連通孔52Daは図1に示す冷却水供給孔12aの一部を、連通孔52Dbは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0071】

[本実施形態の燃料電池セルアセンブリにおける空気、水素、冷却水の流れ方]

次に、本実施形態の燃料電池セルアセンブリにおける空気、水素、冷却水の流れ方について説明する。

【0072】

(空気の流れ方)

まず、空気の流れについて説明する。図7に示すように、高リブ部43UH、低リブ部43UMの下面とカソード多孔質層32の上面との間には、空間が区画されている。また、平地部43ULの下面とカソード多孔質層32の上面とは当接している。また、七つの高リブ部43UHの内部空間と、二つの低リブ部43UMの内部空間とは、連通している。また、図4に点線で示すように、最後列の高リブ部43UHの内部空間と、連通孔40Uaとは、通路B1により、接続されている。また、最前列の高リブ部43UHの内部空間と、連通孔40Ubとは、通路B2により、接続されている。

【0073】

図4にハッチングで示すように、連通孔40Ua(空気供給孔10a)と連通孔40Ub(空気排出孔10b)との間には、空気通路A1が形成されている。空気通路A1は、凹凸部43Uの下面側(内側)に形成されている。

【0074】

連通孔40Uaの空気は、通路B1を介して、空気通路A1に流入する。流入した空気は、左側の低リブ部43UMの内部空間において分流する。分流した空気は、高リブ部43UHの内部空間を流れ、右側の低リブ部43UMの内部空間において合流する。合流した空気は、通路B2を介して、連通孔40Ubに流出する。

【0075】

(水素の流れ方)

次に、水素の流れについて説明する。図7に示すように、高リブ部43DH、低リブ部43DMの上面とアノード多孔質層31の下面との間には、空間が区画されている。また、平地部43DLの上面とアノード多孔質層31の下面とは当接している。七つの高リブ部43DHの内部空間と、二つの低リブ部43DMの内部空間とは、連通している。また、図6に点線で示すように、最前列の高リブ部43DHの内部空間と、連通孔41Daとは、通路D1により、接続されている。また、最後列の高リブ部43DHの内部空間と、連通孔41Dbとは、通路D2により、接続されている。

【0076】

図6にハッチングで示すように、連通孔41Da(水素供給孔11a)と連通孔41Db(水素排出孔11b)との間には、水素通路C1が形成されている。水素通路C1は、凹凸部43Dの上面側(内側)に形成されている。

【0077】

連通孔41Daの水素は、通路D1を介して、水素通路C1に流入する。流入した水素は、左側の低リブ部43DMの内部空間において分流する。分流した水素は、高リブ部43DHの内部空間を流れ、右側の低リブ部43DMの内部空間において合流する。合流した水素は、通路D2を介して、連通孔41Dbに流出する。

【0078】

(冷却水の流れ方)

次に、冷却水の流れについて説明する。図7に示すように、第二セパレータ4Dの高リブ部43DHと、下方に配置された別のセルアセンブリ2の第一セパレータ4Uの高リブ部43UHと、は当接している。また、第二セパレータ4Dの平地部43DLと、下方に配置された別のセルアセンブリ2の第一セパレータ4Uの平地部43ULと、の間には空間が区画されている。

【0079】

同様に、第一セパレータ4Uの高リブ部43UHと、上方に配置された別のセルアセンブリ2の第二セパレータ4Dの高リブ部43DHと、は当接している。また、第一セパレータ4Uの平地部43ULと、上方に配置された別のセルアセンブリ2の第二セパレータ4Dの平地部43DLと、の間には空間が区画されている。

【0080】

このように、連通孔42Ua、42Da(冷却水供給孔12a)と、連通孔42Ub、42Db(冷却水排出孔12b)と、の間には、図4、図6にハッチングで示すように、冷却水通路A2が区画されている。冷却水通路A2は、上下方向に対向する一対のセルアセンブリ2間に形成されている。すなわち、一方のセルアセンブリ2の凹凸部43Uの上面側(外側)と、他方のセルアセンブリ2の凹凸部43Dの下面側(外側)と、の間に形成されている。

【0081】

連通孔42Ua(連通孔42Da)の冷却水は、左側の対向する低リブ部43UM、43DM間の隙間を介して、対向する平地部43UL、43DL間の空間(六つの空間)に分流して流れ込む。分流した冷却水は、右側の対向する低リブ部43UM、43DM間の隙間において合流する。合流した冷却水は、連通孔42Ub(連通孔42Db)に流出する。

【0082】

[燃料電池セルアセンブリの製造方法]

次に、本実施形態の燃料電池セルアセンブリの製造方法について説明する。本実施形態の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。

【0083】

(枠体作製工程)

図9に、本実施形態の燃料電池セルアセンブリの製造方法の枠体作製工程に用いられる第一成形型の上下方向断面図を示す。図9に示すように、第一成形型60は、上型601と下型602とを備えている。上型601の下面には、凹部601aが凹設されている。下型602の上面には、凹部602aが凹設されている。

【0084】

図10に、本実施形態の燃料電池セルアセンブリの製造方法の枠体作製工程に用いられる第二成形型の上下方向断面図を示す。図10に示すように、第二成形型61は、上型611と下型612とを備えている。上型611の下面には、凹部611aが凹設されている。

【0085】

本工程においては、第一成形型60を用いて、枠体70を作製する。まず、下型602の凹部602aの底面に、第一セパレータ4Uを敷設する。次に、第一成形型60の型締めを行う。それから、EPDMをゴム成分とするソリッドゴムの未架橋物G1を、第一成形型60のキャビティに注入する。なお、注入の際、未架橋物G1は、80℃に加熱されている。このため、未架橋物G1は、粘性の高いペースト状である。その後、第一成形型60の型開きを行い、枠体70を取り出す。

【0086】

枠体70は、第一セパレータ4Uと接着シール部材前駆体5DFとを備えている。接着シール部材前駆体5DFは、第一セパレータ4Uの上面に枠状に配置されている。接着シール部材前駆体5DFは、前記接着シール部材5Dと同じ形状を呈している。

【0087】

ただし、接着シール部材前駆体5DFは、接着シール部材5Dよりも、上下方向厚さが若干厚くなっている。その理由は、後述する一体化工程において、接着シール部材前駆体5DFが上下方向から圧縮され水平方向に膨出することにより、図8に示す含浸部31a、32aが形成されるからである。

【0088】

また、本工程においては、第二成形型61を用いて、五つの弾接シール部材前駆体5UFを作製する。まず、第二成形型61の型締めを行う。次に、EPDMをゴム成分とするソリッドゴムの未架橋物G2を、第二成形型61のキャビティに注入する。なお、注入の際、未架橋物G2は、80℃に加熱されている。このため、未架橋物G2は、粘性の高いペースト状である。その後、第二成形型61の型開きを行い、五つの弾接シール部材前駆体5UFを取り出す。

【0089】

(仮組付体作製工程)

図11に、本実施形態の燃料電池セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型開き状態の上下方向断面図を示す。図12に、同第三成形型の型締め状態の上下方向断面図を示す。

【0090】

図11、図12に示すように、第三成形型62は、上型621と下型622とを備えている。上型621の下面には、凹部621aが凹設されている。下型622の上面には、凹部622a、622bが凹設されている。

【0091】

本工程においては、まず、図11に示す型開き状態において、第二セパレータ4D、電極部材3、枠体70、五つの弾接シール部材前駆体5UFを、積層させる。すなわち、まず、五つの弾接シール部材前駆体5UFを、下型622の凹部622bに収容する。次に、枠体70を、下型622の凹部622aに収容する。それから、枠体70の枠内に、接着シール部材前駆体5DFの枠内縁部の階段状と、電極部材3の周縁部の階段状と、で位置決めしながら、電極部材3を収容する。次いで、枠体70、電極部材3の上面に、第二セパレータ4Dを積層させる。このようにして、図12に示すように、第三成形型62の型内に、仮組付体2Fを配置する。なお、図7に示すセルアセンブリ2と、図12に示す仮組付体2Fと、では上下方向が逆である。

【0092】

(一体化工程)

本工程においては、図12に示す型締め状態において、第三成形型62を130℃以上で加熱する。そして、ソリッドゴムの未架橋物G1、G2を架橋させる。この際、接着シール部材前駆体5DFは、第一セパレータ4Uの上面と、第二セパレータ4Dの下面と、の間で上下方向から圧縮される。このため、余剰の未架橋物G1は、枠内方向つまり電極部材3の方向に流動する。すなわち、未架橋物G1は、アノード多孔質層31の周縁部、カソード多孔質層32の周縁部に浸透する。当該浸透により、図8に示す含浸部31a、32aが形成される。

【0093】

未架橋物G1の架橋により、接着シール部材前駆体5DFが接着シール部材5Dになる。図7に示すように、接着シール部材5Dは、電極部材3の周縁部、第一セパレータ4Uの下面、第二セパレータ4Dの上面に接着される。未架橋物G2の架橋により、弾接シール部材前駆体5UFが弾接シール部材5Uになる。図7に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面に接着される。このようにして、本実施形態のセルアセンブリ2が作製される。

【0094】

[作用効果]

次に、本実施形態の燃料電池セルアセンブリおよびその製造方法の作用効果について説明する。本実施形態のセルアセンブリ2は、接着シール部材5Dと、弾接シール部材5Uと、を備えている。接着シール部材5Dは、電極部材3の周縁部に接着されている。接着シール部材5Dは、電極部材3を外部から封止している。

【0095】

図3、図4に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面に、枠状に接着されている。弾接シール部材5Uの五つのリップ53Uは、連通孔50Ua、50Ub、51Ua、51Ub、連通室52Uの周囲に、環状に配置されている。図7に示すように、五つのリップ53Uは、上方に隣接する別のセルアセンブリ2の第二セパレータ4Dの下面に弾接する。このため、連通孔50Ua、50Ub、51Ua、51Ub、連通室52Uの周囲に、各々、環状のシールラインが形成される。当該シールラインにより、空気、水素、冷却水の漏れが抑制される。

【0096】

このように、本実施形態のセルアセンブリ2は、接着シール部材5Dと、弾接シール部材5Uと、いう二種類のシール部材を備えている。すなわち、セルアセンブリ2は、接着シール専用の接着シール部材5Dと、弾接シール専用の弾接シール部材5Uと、を備えている。このため、単独のシール部材が、接着シールの役割と、弾接シールの役割と、を兼ねる場合と比較して、接着シール部材5D、弾接シール部材5Uは劣化しにくい。

【0097】

また、図7に示すように、接着シール部材5Dと弾接シール部材5Uとの間には、第一セパレータ4Uが介在している。このため、上方の別のセルアセンブリ2に対する弾接力の反力が、六つのリップ53Uを介して、弾接シール部材5Uに部分的に加わる場合であっても、当該反力は、第一セパレータ4Uを介して、接着シール部材5Dに伝達される。このため、反力が水平方向に分散されやすい。したがって、水平方向に接着シール部材5Dが局所的に膨張しにくい。よって、電極部材3の周縁部3aに対するシール性がばらつきにくい。

【0098】

これら、接着シール部材5D、弾接シール部材5Uの劣化抑制、電極部材3に対するシール性のばらつきの抑制という効果は、燃料電池スタック1におけるセルアセンブリ2の積層数が増えるほど、顕著になる。

【0099】

また、燃料電池セルアセンブリ2の接着シール部材5D、弾接シール部材5Uは、ソリッドゴムの架橋物製である。ソリッドゴムは、常温において固体である。また、ソリッドゴムは、常温において混練可能である。液状ゴムの架橋物の引張り強さ、伸びに対して、ソリッドゴムの架橋物の引張り強さ、伸びは、大きい。このため、水分等による電解質膜300の伸縮に、接着シール部材5D、弾接シール部材5Uが追従しやすい。

【0100】

また、第一セパレータ4Uはステンレス鋼製である。これに対して、接着シール部材5D、弾接シール部材5Uは、ソリッドゴムの架橋物製である。このため、第一セパレータ4Uは、接着シール部材5Dおよび弾接シール部材5Uよりも、上下方向、水平方向の剛性が高い。このため、上方の別のセルアセンブリ2に対する弾接シール部材5Uの弾接力の反力が、第一セパレータ4Uを介して、接着シール部材5Dに伝達される場合、さらに、当該反力が水平方向に分散されやすくなる。

【0101】

また、本実施形態のセルアセンブリ2によると、上下方向に隣り合う一対のセルアセンブリ2の境界において、第一セパレータ4Uと第二セパレータ4Dとが当接している。当該当接により、第一セパレータ4Uと第二セパレータ4Dとの間に、冷却水通路A2が形成される。このように、複数のセルアセンブリ2を積層させるだけで、冷却水通路A2を形成することができる。言い換えると、燃料電池スタック1の作製と並行して、冷却水通路A2を形成することができる。また、燃料電池スタック1の作製と並行して、図1に示す空気供給孔10a、冷却水供給孔12a、水素供給孔11a、空気排出孔10b、冷却水排出孔12b、水素排出孔11bを形成することができる。

【0102】

また、本実施形態のセルアセンブリ2によると、図8に示すように、アノード多孔質層31の周縁部には、含浸部31aが形成されている。また、カソード多孔質層32の周縁部には、含浸部32aが形成されている。このため、電極部材3の周縁部3aに対する接着性、シール性を、含浸部31a、32aにより向上させることができる。

【0103】

また、仮に、接着シール部材5Dが液状ゴムの架橋物製の場合、成形時に液状ゴムが多孔質層に含浸し過ぎないように、特別な処理が必要になる。液状ゴムの含浸量を制御することは難しい。この点、本実施形態のセルアセンブリ2の接着シール部材5Dは、ソリッドゴムの架橋物製である。このため、成形時に、アノード多孔質層31、カソード多孔質層32に対するソリッドゴムの含浸量、つまり含浸部31a、32aの水平方向長さを簡単に制御することができる。

【0104】

また、本実施形態のセルアセンブリ2によると、図8に太線で示すように、電極部材3の周縁部3aは、階段状を呈している。このため、接着シール部材5Dと周縁部3aとの間の接触面積、つまり接着面積が大きくなる。したがって、周縁部3aに対する接着性、シール性を向上させることができる。また、接着シール部材5Dと周縁部3aとの間の接着界面は、階段状に延在している。このため、あらゆる方向から荷重が加わっても、接着シール部材5Dと周縁部3aとが剥離しにくい。また、接着界面つまりリーク経路が冗長になるため、シール性が高い。

【0105】

また、本実施形態のセルアセンブリ2の製造方法によると、図11、図12に示すように、一体化工程において、接着シール部材前駆体5DFから接着シール部材5Dを、弾接シール部材前駆体5UFから弾接シール部材5Uを、一度に作製することができる。すなわち、ソリッドゴムの未架橋物G1、G2を一度に架橋させることができる。このため、接着シール部材5D、弾接シール部材5Uという二種類のシール部材をセルアセンブリ2が有しているにもかかわらず、接着シール部材5D、弾接シール部材5Uが受ける熱履歴が一回で済む。また、接着シール部材5D、弾接シール部材5Uに加わる熱負荷を小さくすることができる。このため、接着シール部材5D、弾接シール部材5Uが所望の性能を発揮しやすい。また、接着シール部材5D、弾接シール部材5Uが劣化しにくい。

【0106】

また、本実施形態のセルアセンブリ2の電極部材3は、図7に示すように、接着シール部材5D、第一セパレータ4U、第二セパレータ4Dにより、外部から封止されている。このため、電極部材3へのコンタミネーションの発生等を抑制することができる。したがって、燃料電池スタック1を組み立てる際、より簡便な環境下で燃料電池スタック1を組み立てることが可能となる。

【0107】

また、本実施形態のセルアセンブリ2の電極部材3、第一セパレータ4U、第二セパレータ4Dは、接着シール部材5Dを介して、一体化されている。このため、図1に示すように、主に、セルアセンブリ2を積層させるだけで、燃料電池スタック1を簡単に組み立てることができる。また、必要に応じて、組立後の燃料電池スタック1から、所望のセルアセンブリ2を、個別に取り出すことが可能である。このため、燃料電池スタック1の点検、修理が簡単になる。また、任意のセルアセンブリ2に不具合が生じた場合には、そのセルアセンブリ2だけを簡単に交換することができる。

【0108】

<第二実施形態>

本実施形態の燃料電池セルアセンブリおよびその製造方法と、第一実施形態の燃料電池セルアセンブリおよびその製造方法と、の相違点は、第一セパレータが絶縁部、突出部を有する点である。ここでは、相違点についてのみ説明する。

【0109】

図13に、本実施形態の燃料電池セルアセンブリの上面図を示す。なお、図4と対応する部位については同じ符号で示す。図14に、同セルアセンブリの下面図を示す。なお、図6と対応する部位については同じ符号で示す。図15に、図13のXV−XV方向断面図を示す。

【0110】

図13に示すように、第一セパレータ4Uの周縁部には、絶縁部45Uが配置されている。また、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ubの内周面には、各々、絶縁部46Uが配置されている。絶縁部45U、46Uは、ソリッドゴムの架橋物製である。第一セパレータ4Uの左右両縁の中央には、各々、平板状の突出部47Uが突設されている。一対の突出部47Uは、各々、絶縁部45Uを貫通し外部に表出している。

【0111】

図14に示すように、第二セパレータ4Dの周縁部には、絶縁部45Dが配置されている。また、第二セパレータ4Dの連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面には、絶縁部46Dが配置されている。絶縁部45D、46Dは、ソリッドゴムの架橋物製である。

【0112】

図16に、本実施形態の燃料電池セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型締め状態の上下方向断面図を示す。なお、図12と対応する部位については同じ符号で示す。

【0113】

図16に示すように、一体化工程において、一対の突出部47Uは、各々、上型621の下面と下型622の上面との間に挟持、固定されている。一対の突出部47Uにより、第三成形型62の型内において、仮組付体2Fを位置決めすることができる。また、一対の突出部47Uが挟持、固定されているため、ソリッドゴムの未架橋物G1、G2がキャビティ内を流動しても、仮組付体2Fがずれない。

【0114】

仮組付体2Fの周縁部には、スペースS1が区画されている。下型622の凸部622cの周囲には、スペースS2が区画されている。ソリッドゴムの未架橋物G1、G2がスペースS1、S2に流れ込むことにより、図13〜図15に示す絶縁部45U、46U、45D、46Dが形成される。

【0115】

本実施形態の燃料電池セルアセンブリおよびその製造方法は、構成が共通する部分については、第一実施形態の燃料電池セルアセンブリおよびその製造方法と、同様の作用効果を有する。

【0116】

本実施形態のセルアセンブリによると、図13に示すように、一対の突出部47Uを除いて、第一セパレータ4Uの周縁部が絶縁部45Uに覆われている。また、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ubの内周面が絶縁部46Uに覆われている。

【0117】

また、図14に示すように、第二セパレータ4Dの周縁部が絶縁部45Dに覆われている。また、第二セパレータ4Dの連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面が絶縁部46Dに覆われている。このため、第一セパレータ4Uと第二セパレータ4Dとの間の絶縁を確保することができる。また、絶縁部45U、46U、45D、46Dは、各々、ソリッドゴムの架橋物製である。このため、絶縁部45U、46U、45D、46Dは、自身の有する弾性力により、第一セパレータ4U、第二セパレータ4Dに加わる衝撃を、緩和することができる。

【0118】

また、第一セパレータ4Uは、一対の突出部47Uを備えている。図16に示すように、突出部47Uは、一体化工程において、仮組付体2Fの位置決め用として用いられる。このため、セルアセンブリ2の作製作業が簡単になる。また、セルアセンブリ2の成形精度が向上する。

【0119】

また、図1に示す燃料電池スタック1作製時に、セルアセンブリ2を積層させる際、一対の突出部47Uをセルアセンブリ2の位置決め用として用いることができる。このため、セルアセンブリ2の積層作業が簡単になる。また、積層後の複数のセルアセンブリ2間における、面方向のずれ量が小さくなる。

【0120】

<その他>

以上、本発明の燃料電池セルアセンブリおよびその製造方法の実施の形態について説明した。しかしながら、実施の形態は上記形態に特に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0121】

上記実施形態においては、上下方向を本発明の「積層方向」に、水平方向(前後左右方向)を本発明の「面方向」に、それぞれ対応させた。しかしながら、これらの方向の対応は、特に限定しない。

【0122】

上記実施形態における第一セパレータ4Uの凹凸部43Uの形状、配置は特に限定しない。空気流路、水素流路、冷却水流路の形状、配置に応じて、適宜変更すればよい。上記実施形態においては、凹凸形状の第一セパレータ4U、第二セパレータ4Dを配置したが、セパレータの形状は特に限定しない。空気流路、水素流路、冷却水流路が確保できればよい。

【0123】

上記実施形態においては、図10に示すように、枠体作製工程において、弾接シール部材前駆体5UFを作製したが、より前の工程で作製してもよい。すなわち、弾接シール部材前駆体5UFは、図11に示す仮組付体作製工程の前までに、作製されていればよい。

【0124】

アノード多孔質層31、カソード多孔質層32の構造は特に限定しない。例えば、ガス拡散層だけの単層構造としてもよい。また、ガス拡散層、ガス流路層の二層構造としてもよい。上記実施形態においては、接着シール部材前駆体5DF、弾接シール部材前駆体5UFを、各々、射出成形により作製したが、プレス成形など、他の成形方法で作製してもよい。

【0125】

上記実施形態においては、図9に示すように、第一セパレータ4Uに未架橋物G1を付着させ枠体70を成形した。しかしながら、第二セパレータ4Dに未架橋物G1を付着させ枠体70を成形してもよい。すなわち、図11に示す「第二セパレータ4D−電極部材3−第一セパレータ4U」の部分を上下反転させ、第一セパレータ4Uを第二セパレータ4Dに、第二セパレータ4Dを第一セパレータ4Uに、置き換えてもよい。

【0126】

上記第二実施形態においては、突出部47Uを第一セパレータ4Uの周縁部に配置したが、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ub、42Ua、42Ubの内周面に配置してもよい。また、突出部47Uの形状、配置数も特に限定しない。また、突出部47Uを第二セパレータ4Dに配置してもよい。

【0127】

上記第二実施形態においては、第一セパレータ4Uの周縁部および連通孔40Ua、40Ub、41Ua、41Ubの内周面、第二セパレータ4Dの周縁部および連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面を、各々、絶縁部45U、46U、45D、46Dにより覆った。しかしながら、第一セパレータ4U、第二セパレータ4Dのうち、いずれか一方だけに絶縁部45U、46U、45D、46Dを配置してもよい。第一セパレータ4U、第二セパレータ4D間の絶縁が確保できればよい。

【0128】

セルアセンブリ2を構成する各部材の材質は、上記実施形態に限定されるものではない。例えば、電解質膜300として、全フッ素系スルホン酸膜の他、全フッ素系ホスホン酸膜、全フッ素系カルボン酸膜、あるいは炭化水素系の高分子膜を使用してもよい。

【0129】

上記実施形態においては、弾接シール部材5U、接着シール部材5Dを同じソリッドゴムの架橋物製とした。しかしながら、弾接シール部材5U、接着シール部材5Dの材質は完全に異なっていてもよい。また、ゴム組成物の一部が異なっていてもよい。すなわち、ゴム成分、架橋剤、架橋助剤、接着成分のうち、少なくとも一つの成分が異なっていてもよい。好ましくは、弾接シール部材5U用のゴム組成物と、接着シール部材5D用のゴム組成物と、は架橋温度が近い方がよい。この場合、一体化工程における温度パターンが簡単になる。

【0130】

以下、弾接シール部材5U、接着シール部材5D(以下、適宜「シール部材」と総称する。)の材質について、詳細に説明する。

【0131】

シール部材として用いることができるのは、接着性を有するソリッドゴムである。なかでも、架橋物の抗張積が、1000MPa・%以上のものが望ましい。「抗張積」は、引張り強さと破断伸びとの積[引張り強さ(MPa)×破断伸び(%)]である。抗張積が大きいほど、破断に要するエネルギーが大きいことを示す。本明細書では、引張り強さ、破断伸びとして、JIS K6251(2004)に準じて測定された値を採用する。引張り強さ、破断伸びの測定は、ダンベル状5号形試験片を使用して行うものとする。また、未架橋物のムーニー粘度が、80℃で40M[40ML(1+4)80℃]以上のものが望ましい。ムーニー粘度としては、JIS K6300−1(2001)に準じて測定された値を採用する。

【0132】

具体的には、エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)等のゴム成分を含むソリッドゴムが挙げられる。また、架橋物(シール部材)のタイプAデュロメータ硬さは、50以上であることが望ましい。タイプAデュロメータ硬さとは、JIS K6253(2006)に規定されているタイプAデュロメータにより測定された硬さである。

【0133】

例えば、以下の(A)〜(D)を含むゴム組成物は、低温で架橋が可能であり、架橋物のシール性および接着信頼性が高いという点で好適である。(A)エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)から選ばれる一種以上のゴム成分。(B)1時間半減期温度が130℃以下の有機過酸化物から選ばれる架橋剤。(C)架橋助剤。(D)レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の少なくとも一方からなる接着成分。

【0134】

架橋剤(B)は、1時間半減期温度が130℃以下の有機過酸化物から選ばれる。このような有機過酸化物としては、パーオキシケタール、パーオキシエステル、ジアシルパーオキサイド、パーオキシジカーボネート等が挙げられる。なかでも、130℃程度の温度で架橋しやすく、架橋剤を加えて混練したゴム組成物の取扱性にも優れるという理由から、1時間半減期温度が100℃以上のパーオキシケタールおよびパーオキシエステルの少なくとも一種を採用することが望ましい。特に、1時間半減期温度が110℃以上のものが好適である。

【0135】

パーオキシケタールとしては、例えば、n−ブチル4,4−ジ(t−ブチルパーオキシ)バレレート、2,2−ジ(t−ブチルパーオキシ)ブタン、2,2−ジ(4,4−ジ(t−ブチルパーオキシ)シクロヘキシル)プロパン、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、1,1−ジ(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ジ(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ジ(t−ブチルパーオキシ)−2−メチルシクロヘキサン等が挙げられる。また、パーオキシエステルとしては、例えば、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシアセテート、t−ヘキシルパーオキシベンゾエート、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシ2−エチルヘキシルモノカーボネート、t−ブチルパーオキシラウレート、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシマレイン酸、t−ヘキシルパーオキシイソプロピルモノカーボネート等が挙げられる。これらのうち、架橋剤の保管が容易であるという理由から、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、t−ブチルパーオキシアセテートが好適である。

【0136】

架橋反応を充分に進行させるため、架橋剤の配合量は、上記ゴム成分(A)の100重量部に対して1重量部以上とすることが望ましい。また、調製したゴム組成物の保管安定性を考慮して、10重量部以下とすることが望ましい。

【0137】

次に、架橋助剤(C)は、上記架橋剤(B)の種類に応じて適宜選択すればよい。架橋助剤としては、例えば、マレイミド化合物、トリアリルシアヌレート(TAC)、トリアリルイソシアヌレート(TAIC)、トリメチロールプロパントリメタクリレート(TMPT)等が挙げられる。なかでも、架橋速度がより速くなるという理由から、マレイミド化合物を用いることが望ましい。この場合、架橋反応を充分に進行させるため、架橋助剤の配合量は、上記ゴム成分(A)の100重量部に対して0.1重量部以上とすることが望ましい。一方、架橋助剤の配合量が多く架橋速度が速くなり過ぎると、接着力の低下を招くため、架橋助剤の配合量は、3重量部以下とすることが望ましい。

【0138】

次に、接着成分(D)は、レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の少なくとも一方からなる。すなわち、接着成分としては、レゾルシノール系化合物およびメラミン系化合物だけでもよく、シランカップリング剤だけでもよい。レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の両方を含む場合には、接着力がより向上する。

【0139】

レゾルシノール系化合物としては、例えば、レゾルシン、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン・ホルムアルデヒド(RF)樹脂等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。なかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れるという点で、変性レゾルシン・ホルムアルデヒド樹脂が好適である。変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、次の一般式(1)〜(3)で表されるものが挙げられる。特に、一般式(1)で表されるものが好適である。

【化1】

【化2】

【化3】

【0140】

所望の接着力を得るため、レゾルシノール系化合物の配合量は、上記ゴム成分(A)の100重量部に対して、0.1重量部以上とすることが望ましい。0.5重量部以上とするとより好適である。また、過剰な配合はゴムの物性低下を招くため、レゾルシノール系化合物の配合量は10重量部以下とすることが望ましい。5重量部以下とするとより好適である。

【0141】

メラミン系化合物としては、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。これらは、架橋の際の加熱下で分解し、ホルムアルデヒドを系に供給する。なかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れるという点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適である。ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、以下の一般式(4)で表されるものが好適である。特に、一般式(4)中、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が好適である。

【化4】

【0142】

上記レゾルシノール系化合物とメラミン系化合物との配合比は、重量比で、1:0.5〜1:2の範囲が望ましい。1:0.77〜1:1.5の範囲がより好適である。レゾルシノール系化合物に対するメラミン系化合物の配合比が0.5未満の場合、ゴムの引張り強さ、伸び等が若干低下する傾向がみられる。反対に、メラミン系化合物の配合比が2を超えると、接着力が飽和する。このため、それ以上の配合は、コストアップにつながる。

【0143】

シランカップリング剤は、官能基としてエポキシ基、アミノ基、ビニル基等を有する化合物群の中から、接着性等を考慮して適宜選択すればよい。例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニル−トリス(2−メトキシエトキシ)シラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシランおよびN−フェニル−3−アミノプロピルトリメトキシシラン等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。なかでも、エポキシ基を有する化合物群から選ばれる一種以上を用いると、接着力が向上すると共に、燃料電池の作動環境においても、接着力が低下しにくい。具体的には、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等が好適である。

【0144】

所望の接着力を得るため、シランカップリング剤の配合量は、上記ゴム成分(A)の100重量部に対して、0.5重量部以上とすることが望ましい。2重量部以上とするとより好適である。また、過剰な配合はゴムの物性低下を招き、加工性も低下するおそれがある。このため、シランカップリング剤の配合量は10重量部以下とすることが望ましい。6重量部以下とするとより好適である。

【0145】

ゴム組成物は、上記(A)〜(D)の他、通常ゴム用の添加剤として用いられる各種添加剤を含んでいてもよい。例えば、補強剤としてカーボンブラックを含むことが望ましい。カーボンブラックのグレードは、特に限定されるものではなく、SAF級、ISAF級、HAF級、MAF級、FEF級、GPF級、SRF級、FT級、MT級等から適宜選択すればよい。所望の耐久性を得るため、カーボンブラックの配合量は、上記ゴム成分(A)の100重量部に対して30重量部以上とすることが望ましい。なお、混練のしやすさ、成形加工性等を考慮して、カーボンブラックの配合量は150重量部以下とすることが望ましい。

【0146】

また、他の添加剤としては、軟化剤、可塑剤、老化防止剤、粘着付与剤、加工助剤等が挙げられる。軟化剤としては、プロセスオイル、潤滑油、パラフィン、流動パラフィン、ワセリン等の石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油等の脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリン等のワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸等が挙げられる。軟化剤の配合量は、上記ゴム成分(A)の100重量部に対して40重量部程度までとするとよい。また、可塑剤としては、ジオクチルフタレート(DOP)等の有機酸誘導体、リン酸トリクレジル等のリン酸誘導体が挙げられる。可塑剤の配合量は、軟化剤と同様、上記ゴム成分(A)の100重量部に対して40重量部程度までとするとよい。また、老化防止剤としては、フェノール系、イミダゾール系、ワックス等が挙げられ、上記ゴム成分(A)の100重量部に対して0.5〜10重量部程度配合するとよい。

【0147】

ゴム組成物は、上記(A)〜(D)および必要に応じて各種添加剤を混合して調製することができる。例えば、架橋剤(B)、架橋助剤(C)、接着成分(D)以外の各材料を予備混合した後、80〜140℃で数分間混練する。混練物を冷却した後、架橋剤(B)、架橋助剤(C)、接着成分(D)を追加して、オープンロール等のロール類を用い、ロール温度40〜70℃で5〜30分間混練して調製することができる。なお、接着成分(D)は、予備混合の段階で配合しても構わない。

【符号の説明】

【0148】

1:燃料電池スタック、2:燃料電池セルアセンブリ、2F:仮組付体、3:電極部材、3a:周縁部、4D:第二セパレータ、4U:第一セパレータ、5D:接着シール部材、5DF:接着シール部材前駆体、5U:弾接シール部材、5UF:弾接シール部材前駆体。

10a:空気供給孔、10b:空気排出孔、11a:水素供給孔、11b:水素排出孔、12a:冷却水供給孔、12b:冷却水排出孔、13:エンドプレート、14:エンドプレート、30:MEA(膜電極接合体)、31:アノード多孔質層(多孔質層)、31a:含浸部、32:カソード多孔質層(多孔質層)、32a:含浸部、40Da:連通孔、40Db:連通孔、40Ua:連通孔、40Ub:連通孔、41Da:連通孔、41Db:連通孔、41Ua:連通孔、41Ub:連通孔、42Da:連通孔、42Db:連通孔、42Ua:連通孔、42Ub:連通孔、43D:凹凸部、43DH:高リブ部、43DL:平地部、43DM:低リブ部、43U:凹凸部、43UH:高リブ部、43UL:平地部、43UM:低リブ部、45D:絶縁部、45U:絶縁部、46D:絶縁部、46U:絶縁部、47U:突出部、50Da:連通孔、50Db:連通孔、50Ua:連通孔、50Ub:連通孔、51Da:連通孔、51Db:連通孔、51Ua:連通孔、51Ub:連通孔、52Da:連通孔、52Db:連通孔、52U:連通室、53U:リップ、60:第一成形型、61:第二成形型、62:第三成形型、70:枠体。

300:電解質膜、301:アノード触媒層(電極触媒層)、302:カソード触媒層(電極触媒層)、601:上型、601a:凹部、602:下型、602a:凹部、611:上型、611a:凹部、612:下型、621:上型、621a:凹部、622:下型、622a:凹部、622b:凹部、622c:凸部。

A1:空気通路、A2:冷却水通路、B1:通路、B2:通路、C1:水素通路、D1:通路、D2:通路、G1:未架橋物、G2:未架橋物、S1:スペース、S2:スペース。

【技術分野】

【0001】

本発明は、電極部材と一対のセパレータとが一体化された燃料電池セルアセンブリ、およびその製造方法に関する。

【背景技術】

【0002】

特許文献1には、電極部材とセパレータとが別体の燃料電池セルアセンブリが開示されている。燃料電池スタックにおいて、電極部材とセパレータとは交互に積層されている。セパレータの周縁部には、共にゴム製の外周側シール部材と連通孔シール部材とが配置されている。外周側シール部材、連通孔シール部材により、積層方向に隣接する一対のセパレータ間の絶縁が確保されている。

【0003】

しかしながら、特許文献1の燃料電池セルアセンブリの場合、電極部材とセパレータとが別体である。このため、燃料電池スタックを組み立てる際、電極部材、セパレータの積層作業が煩雑である。

【0004】

そこで、特許文献2、3には、電極部材と単一のセパレータとが一体化された燃料電池セルアセンブリが開示されている。これらの文献記載の燃料電池セルアセンブリによると、燃料電池スタックを組み立てる際、電極部材、セパレータの積層作業が簡単である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−178977号公報

【特許文献2】特開2008−123883号公報

【特許文献3】特開2009−252479号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2、3に記載の燃料電池セルアセンブリの場合、セパレータ上に電極部材を設置する構造のため、発電面が外部に露出してしまう。したがって、電極部材へのコンタミネーションの発生等を考慮した環境下で、燃料電池スタックを組み立てる必要がある。

【0007】

本発明の燃料電池セルアセンブリおよびその製造方法は、上記課題に鑑みて完成されたものである。本発明は、電極部材へのコンタミネーションの発生等を抑制することができ、より簡便な環境下で燃料電池スタックを組み立てることが可能な燃料電池セルアセンブリおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

(1)上記課題を解決するため、本発明の燃料電池セルアセンブリは、電解質膜と、該電解質膜の厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有する電極部材と、該厚さ方向に対して交差する方向を面方向として、該電極部材の該面方向外側に枠状に配置され、該電極部材の周縁部に接着され、該周縁部を封止するソリッドゴムの架橋物製の接着シール部材と、該電極部材および該接着シール部材の該厚さ方向一面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材に一体化される第一セパレータと、該電極部材および該接着シール部材の該厚さ方向他面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材と一体化される第二セパレータと、第一セパレータの該厚さ方向一面に枠状に配置され、該第一セパレータに接着され、相手側部材の該厚さ方向他面に弾接することにより、自身と該相手側部材との間に区画される所定部分を封止するソリッドゴムの架橋物製の弾接シール部材と、を備えることを特徴とする。

【0009】

本発明の燃料電池セルアセンブリは、電極部材と、接着シール部材と、第一セパレータと、第二セパレータと、弾接シール部材と、を備えている。接着シール部材は、電極部材の周縁部に接着されている。接着シール部材は、電極部材を面方向外側から封止している。第一セパレータは、電極部材および接着シール部材の厚さ方向一面に配置されている。第一セパレータは、接着シール部材に接着されている。第一セパレータは、電極部材を厚さ方向一面側から封止している。第二セパレータは、電極部材および接着シール部材の厚さ方向他面に配置されている。第二セパレータは、接着シール部材に接着されている。第二セパレータは、電極部材を厚さ方向他面側から封止している。このように、電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、本発明の燃料電池セルアセンブリによると、電極部材へのコンタミネーションの発生等を抑制することができる。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0010】

また、本発明の燃料電池セルアセンブリは、接着シール部材と、弾接シール部材と、いう、二種類のシール部材を備えている。すなわち、本発明の燃料電池セルアセンブリは、接着シール専用の接着シール部材と、弾接シール専用の弾接シール部材と、を備えている。このため、単独のシール部材が、接着シールの役割と、弾接シールの役割と、を兼ねる場合と比較して、接着シール部材、弾接シール部材は劣化しにくい。

【0011】

また、接着シール部材と弾接シール部材との間には、第一セパレータが介在している。このため、相手側部材に対する弾接力の反力が、弾接シール部材に部分的に加わる場合であっても、当該反力は、第一セパレータを介して、接着シール部材に伝達される。このため、反力が面方向に分散されやすい。このように、反力は、面方向に分散されて、厚さ方向から接着シール部材に伝達される。このため、面方向に接着シール部材が局所的に膨張しにくい。したがって、電極部材の周縁部に対するシール性がばらつきにくい。

【0012】

これら、シール部材の劣化抑制、電極部材に対するシール性のばらつきの抑制という効果は、燃料電池スタックにおける燃料電池セルアセンブリの積層数が増えるほど、顕著になる。

【0013】

また、仮に、接着シール部材、弾接シール部材が液状ゴムの架橋物製である場合、液状ゴムは、低分子量のものが多い。このため、液状ゴムは、架橋後の引張り強さが小さい。また、液状ゴムは伸びが小さい。このため、水分等による電解質膜の伸縮に、接着シール部材、弾接シール部材が追従しにくい。また、液状ゴムのため、一体成形時に、外部から電極部材を確実に封止するのに必要な厚さを確保することが困難になる。

【0014】

この点、本発明の燃料電池セルアセンブリの接着シール部材、弾接シール部材は、ソリッドゴムの架橋物製である。ソリッドゴムは、常温において固体である。また、ソリッドゴムは、常温において混練可能である。液状ゴムの架橋物の引張り強さ、伸びに対して、ソリッドゴムの架橋物の引張り強さ、伸びは、大きい。このため、一体成形時の加工性が良好であると共に、水分等による電解質膜の伸縮に、接着シール部材、弾接シール部材が追従しやすい。

【0015】

また、燃料電池セルアセンブリの電極部材、第一セパレータ、第二セパレータは、接着シール部材を介して、一体化されている。このため、主に、燃料電池セルアセンブリを積層させるだけで、燃料電池スタックを簡単に組み立てることができる。また、必要に応じて、組立後の燃料電池スタックから、所望の燃料電池セルアセンブリを、個別に取り出すことが可能である。このため、燃料電池スタックの点検、修理が簡単になる。また、任意の燃料電池セルアセンブリに不具合が生じた場合には、その燃料電池セルアセンブリだけを簡単に交換することができる。

【0016】

(1−1)好ましくは、前記第一セパレータは、前記接着シール部材および前記弾接シール部材よりも、前記面方向の剛性が高い構成とする方がよい。本構成によると、相手側部材に対する弾接シール部材の弾接力の反力が、第一セパレータを介して、接着シール部材に伝達される場合、さらに、当該反力が面方向に分散されやすくなる。このため、面方向に接着シール部材が局所的に膨張しにくい。したがって、電極部材の周縁部に対するシール性がばらつきにくい。

【0017】

(2)好ましくは、上記(1)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在して形成される絶縁部を有する構成とする方がよい。

【0018】

本構成によると、第一セパレータと第二セパレータとの間の絶縁を、絶縁部により確保することができる。また、絶縁部は、ソリッドゴムの架橋物製である。このため、絶縁部は、自身の有する弾性力により、絶縁部を有するセパレータに加わる衝撃を、緩和することができる。

【0019】

(3)好ましくは、上記(2)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記絶縁部から突出する突出部を有する構成とする方がよい。

【0020】

突出部は、燃料電池セルアセンブリ作製時に、位置決め用として用いられる。このため、本構成によると、燃料電池セルアセンブリの作製作業が簡単になる。また、燃料電池セルアセンブリの形状に関する精度が向上する。

【0021】

また、燃料電池スタック作製時に、燃料電池セルアセンブリを積層させる際、突出部を燃料電池セルアセンブリの位置決め用として用いることができる。このため、本構成によると、燃料電池セルアセンブリの積層作業が簡単になる。また、積層後の複数の燃料電池セルアセンブリ間における、面方向のずれ量が小さくなる。

【0022】

(4)好ましくは、上記(1)ないし(3)のいずれかの構成において、一対の前記多孔質層のうち、少なくとも一方の該多孔質層は、周縁部に、前記接着シール部材が含浸して形成される含浸部を有する構成とする方がよい。

【0023】

本構成によると、電極部材の周縁部に対する接着性、シール性を、含浸部により向上させることができる。また、仮に、接着シール部材が液状ゴムの架橋物製の場合、成形時に液状ゴムが多孔質層に含浸し過ぎないように、特別な処理が必要になる。液状ゴムの含浸量を制御することは難しい。この点、本発明の燃料電池セルアセンブリの接着シール部材は、ソリッドゴムの架橋物製である。このため、成形時に、多孔質層に対するソリッドゴムの含浸量、つまり含浸部の面方向長さを簡単に制御することができる。

【0024】

(5)好ましくは、上記(1)ないし(4)のいずれかの構成において、前記電極部材の周縁部は、階段状を呈する構成とする方がよい。本構成によると、接着シール部材と、電極部材の周縁部と、の間の接着面積が大きくなる。このため、周縁部に対する接着性、シール性を向上させることができる。また、接着シール部材と、電極部材の周縁部と、の間の接着界面は、階段状に延在している。この点においても、周縁部に対する接着性、シール性を向上させることができる。

【0025】

(6)上記課題を解決するため、本発明の燃料電池セルアセンブリの製造方法は、第二セパレータの厚さ方向一面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、該枠体と、電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、該枠体の該厚さ方向一面に配置される第一セパレータと、該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する仮組付体作製工程と、該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、を有することを特徴とする。

【0026】

本発明の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。枠体作製工程においては、第二セパレータの厚さ方向一面に接着シール部材前駆体を配置し、枠体を作製する。仮組付体作製工程においては、枠体と、枠体の枠内に配置される電極部材と、枠体の厚さ方向一面に配置される第一セパレータと、第一セパレータの厚さ方向一面に配置される弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する。一体化工程においては、成形型を加熱し、ソリッドゴムの未架橋物を架橋させることにより、接着シール部材および弾接シール部材を作製する。また、接着シール部材が流動することにより、電極部材の周縁部を封止する。また、接着シール部材が、電極部材の周縁部、第一セパレータ、第二セパレータに接着する。また、弾接シール部材が、第一セパレータに接着する。

【0027】

本発明の燃料電池セルアセンブリの製造方法によると、一体化工程において、接着シール部材前駆体から接着シール部材を、弾接シール部材前駆体から弾接シール部材を、一度に作製することができる。すなわち、ソリッドゴムの未架橋物を一度に架橋させることができる。このため、接着シール部材、弾接シール部材という二種類のシール部材を燃料電池セルアセンブリが有しているにもかかわらず、接着シール部材、弾接シール部材に加わる熱負荷を小さくすることができる。このため、接着シール部材、弾接シール部材が所望の性能を発揮しやすい。また、接着シール部材、弾接シール部材が劣化しにくい。

【0028】

また、一体化工程において、電極部材の周縁部は、ソリッドゴムの架橋物からなる接着シール部材により封止される。電極部材と接着シール部材とは、ソリッドゴムの接着力により、強固に接着される。また、液状ゴムと比較して、ソリッドゴムの引張り強さ、伸びは大きい。このため、電極部材の周縁部におけるシール性は高い。また、接着シール部材が電解質膜の伸縮に追従しやすい。

【0029】

また、燃料電池セルアセンブリの電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、電極部材にコンタミネーションが発生しにくい。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0030】

(7)上記課題を解決するため、本発明の燃料電池セルアセンブリの製造方法は、第一セパレータの厚さ方向他面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、該枠体と、電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、該枠体の該厚さ方向他面に配置される第二セパレータと、該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する仮組付体作製工程と、該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、を有することを特徴とする。

【0031】

本発明の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。枠体作製工程においては、第一セパレータの厚さ方向他面に接着シール部材前駆体を配置し、枠体を作製する。仮組付体作製工程においては、枠体と、枠体の枠内に配置される電極部材と、枠体の厚さ方向他面に配置される第二セパレータと、第一セパレータの厚さ方向一面に配置される弾接シール部材前駆体と、を備える仮組付体を、成形型の型内に配置する。一体化工程においては、成形型を加熱し、ソリッドゴムの未架橋物を架橋させることにより、接着シール部材および弾接シール部材を作製する。また、接着シール部材が流動することにより、電極部材の周縁部を封止する。また、接着シール部材が、電極部材の周縁部、第一セパレータ、第二セパレータに接着する。また、弾接シール部材が、第一セパレータに接着する。

【0032】

本発明の燃料電池セルアセンブリの製造方法によると、一体化工程において、接着シール部材前駆体から接着シール部材を、弾接シール部材前駆体から弾接シール部材を、一度に作製することができる。すなわち、ソリッドゴムの未架橋物を一度に架橋させることができる。このため、接着シール部材、弾接シール部材という二種類のシール部材を燃料電池セルアセンブリが有しているにもかかわらず、接着シール部材、弾接シール部材に加わる熱負荷を小さくすることができる。このため、接着シール部材、弾接シール部材が所望の性能を発揮しやすい。また、接着シール部材、弾接シール部材が劣化しにくい。

【0033】

また、一体化工程において、電極部材の周縁部は、ソリッドゴムの架橋物からなる接着シール部材により封止される。電極部材と接着シール部材とは、ソリッドゴムの接着力により、強固に接着される。また、液状ゴムと比較して、ソリッドゴムの引張り強さ、伸びは大きい。このため、電極部材の周縁部におけるシール性は高い。また、接着シール部材が電解質膜の伸縮に追従しやすい。

【0034】

また、燃料電池セルアセンブリの電極部材は、接着シール部材、第一セパレータ、第二セパレータにより、外部から封止されている。このため、電極部材にコンタミネーションが発生しにくい。したがって、燃料電池スタックを組み立てる際、より簡便な環境下で燃料電池スタックを組み立てることが可能となる。

【0035】

(8)好ましくは、上記(6)または(7)の構成において、前記一体化工程において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方の周縁部には、該周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在してなる絶縁部が形成される構成とする方がよい。

【0036】

本構成によると、第一セパレータと第二セパレータとの間の絶縁を、絶縁部により確保することができる。また、絶縁部は、ソリッドゴムの架橋物製である。このため、絶縁部は、自身の有する弾性力により、絶縁部を有するセパレータに加わる衝撃を、緩和することができる。

【0037】

(9)好ましくは、上記(8)の構成において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記一体化工程において、前記仮組付体の位置決めのために、前記成形型に保持される突出部を有する構成とする方がよい。

【0038】

突出部は、一体化工程時に、位置決め用として用いられる。このため、本構成によると、燃料電池セルアセンブリの作製作業が簡単になる。また、燃料電池セルアセンブリの形状に関する精度が向上する。

【0039】

また、燃料電池スタック作製時に、燃料電池セルアセンブリを積層させる際、突出部を燃料電池セルアセンブリの位置決め用として用いることができる。このため、本構成によると、燃料電池セルアセンブリの積層作業が簡単になる。また、積層後の複数の燃料電池セルアセンブリ間における、面方向のずれ量が小さくなる。

【発明の効果】

【0040】

本発明によると、電極部材へのコンタミネーションの発生等を抑制することができ、より簡便な環境下で燃料電池スタックを組み立てることが可能な燃料電池セルアセンブリおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0041】

【図1】第一実施形態の燃料電池セルアセンブリを備える燃料電池スタックの斜視図である。

【図2】同セルアセンブリの上方から見た斜視図である。

【図3】同セルアセンブリの分解斜視図である。

【図4】同セルアセンブリの上面図である。

【図5】同セルアセンブリの下方から見た斜視図である。

【図6】同セルアセンブリの下面図である。

【図7】図4のVII−VII方向断面図である。

【図8】図7の円VIII内の拡大図である。

【図9】同セルアセンブリの製造方法の枠体作製工程に用いられる第一成形型の上下方向断面図である。

【図10】同枠体作製工程に用いられる第二成形型の上下方向断面図である。

【図11】同セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型開き状態の上下方向断面図である。

【図12】同第三成形型の型締め状態の上下方向断面図である。

【図13】第二実施形態の燃料電池セルアセンブリの上面図である。

【図14】同セルアセンブリの下面図である。

【図15】図13のXV−XV方向断面図である。

【図16】同セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型締め状態の上下方向断面図である。

【発明を実施するための形態】

【0042】

以下、本発明の燃料電池セルアセンブリおよびその製造方法の実施の形態について説明する。

【0043】

<第一実施形態>

[燃料電池スタックの構成]

まず、本実施形態の燃料電池セルアセンブリ(以下、適宜、「セルアセンブリ」と略称する。)を備える燃料電池スタックの構成について説明する。なお、以下に示す実施形態においては、上下方向が本発明の「積層方向」に、水平方向(前後左右方向)が本発明の「面方向」に、それぞれ対応している。

【0044】

また、図1〜図8に示す、完成後のセルアセンブリにおいては、上面が本発明の「厚さ方向一面」に、下面が本発明の「厚さ方向他面」に、それぞれ対応している。一方、図9、図11、図12に示す、製造中のセルアセンブリにおいては、下面が本発明の「厚さ方向一面」に、上面が本発明の「厚さ方向他面」に、それぞれ対応している。

【0045】

図1に、本実施形態の燃料電池セルアセンブリを備える燃料電池スタックの斜視図を示す。図1に示すように、燃料電池スタック1は、セルアセンブリ2が多数積層されて構成されている。燃料電池スタック1は、固体高分子型燃料電池である。多数のセルアセンブリ2の上下方向両端には、一対のエンドプレート13、14が配置されている。一対のエンドプレート13、14は、各々、ステンレス鋼製であって矩形板状を呈している。

【0046】

燃料電池スタック1の左縁には、後方から前方に向かって、空気(酸化剤ガス)を供給する空気供給孔10a、冷却水を供給する冷却水供給孔12a、水素(燃料ガス)を供給する水素供給孔11aが形成されている。

【0047】

燃料電池スタック1の右縁には、前方から後方に向かって、空気を排出する空気排出孔10b、冷却水を排出する冷却水排出孔12b、水素を排出する水素排出孔11bが形成されている。

【0048】

後述するように、多数のセルアセンブリ2には、各々、複数の連通孔が形成されている。各連通孔が積層方向に連なることにより、空気供給孔10a、空気排出孔10b、水素供給孔11a、水素排出孔11b、冷却水供給孔12a、冷却水排出孔12b、が形成されている。これらの孔により、燃料電池スタック1のセルアセンブリ2の積層方向には、空気、水素、冷却水の流路が各々形成されている。

【0049】

[燃料電池セルアセンブリの構成]

次に、本実施形態の燃料電池セルアセンブリの構成について説明する。図2に、本実施形態の燃料電池セルアセンブリの上方から見た斜視図を示す。図3に、同セルアセンブリの分解斜視図を示す。図4に、同セルアセンブリの上面図を示す。図5に、同セルアセンブリの下方から見た斜視図を示す。図6に、同セルアセンブリの下面図を示す。図7に、図4のVII−VII方向断面図を示す。なお、図2においては、弾接シール部材5Uを透過して示す。

【0050】

図2〜図7に示すように、セルアセンブリ2は、電極部材3と、第一セパレータ4Uと、第二セパレータ4Dと、五つの弾接シール部材5Uと、接着シール部材5Dと、を備えている。

【0051】

(電極部材3)

主に図7に示すように、電極部材3は、MEA(Membrane Electrode Assembly、膜電極接合体)30と、アノード多孔質層31と、カソード多孔質層32と、を備えている。アノード多孔質層31、カソード多孔質層32は、各々、本発明の「多孔質層」に含まれる。

【0052】

MEA30は、電解質膜300と、アノード触媒層301と、カソード触媒層302と、を備えている。アノード触媒層301、カソード触媒層302は、各々、本発明の「電極触媒層」の概念に含まれる。

【0053】

電解質膜300は、全フッ素系スルホン酸膜であって、矩形薄板状を呈している。アノード触媒層301、カソード触媒層302は、各々、白金を担持したカーボン粒子を含んで形成されている。アノード触媒層301、カソード触媒層302は、各々、矩形薄板状を呈している。アノード触媒層301は電解質膜300の下面に積層されている。カソード触媒層302は電解質膜300の上面に積層されている。

【0054】

アノード多孔質層31は、ガス拡散層である。アノード多孔質層31は、焼結発泡金属製であって、矩形薄板状を呈している。アノード多孔質層31は、MEA30のアノード触媒層301の下面に積層されている。図8に、図7の円VIII内の拡大図を示す。図8に示すように、アノード多孔質層31の周縁部には、含浸部31aが形成されている。含浸部31aには、後述する接着シール部材5Dのソリッドゴムが浸透している。

【0055】

カソード多孔質層32は、ガス拡散層である。カソード多孔質層32は、焼結発泡金属製であって、矩形薄板状を呈している。カソード多孔質層32は、MEA30のカソード触媒層302の上面に積層されている。図8に示すように、カソード多孔質層32の周縁部には、含浸部32aが形成されている。含浸部32aには、後述する接着シール部材5Dのソリッドゴムが浸透している。

【0056】

図7に示すように、上方から見て、アノード多孔質層31、MEA30の面積は略一致している。また、上方から見て、カソード多孔質層32は、アノード多孔質層31、MEA30よりも、面積が小さい。このため、図8に太線で示すように、電極部材3の周縁部3aは、上方から下方に向かって拡がる階段状を呈している。

【0057】

(第一セパレータ4U)

主に図2〜図4、図7に示すように、第一セパレータ4Uは、ステンレス鋼製であって、矩形板状を呈している。第一セパレータ4Uは、電極部材3の上面に積層されている。第一セパレータ4Uには、連通孔40Ua、40Ub、41Ua、41Ub、42Ua、42Ubが開設されている。

【0058】

連通孔40Uaは図1に示す空気供給孔10aの一部を、連通孔40Ubは図1に示す空気排出孔10bの一部を、連通孔41Uaは図1に示す水素供給孔11aの一部を、連通孔41Ubは図1に示す水素排出孔11bの一部を、連通孔42Uaは図1に示す冷却水供給孔12aの一部を、連通孔42Ubは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0059】

図2に示すように、第一セパレータ4Uは、凹凸部43Uを備えている。図4に示すように、凹凸部43Uは、七つの高リブ部43UHと、二つの低リブ部43UMと、を備えている。

【0060】

高リブ部43UHは、左右方向に延在している。七つの高リブ部43UHは、前後方向に並んでいる。隣接する一対の高リブ部43UH間には、平地部43ULが配置されている。平地部43ULは、合計六つ配置されている。二つの低リブ部43UMは、前後方向に延在している。二つの低リブ部43UMは、左右方向に並んでいる。左側の低リブ部43UMは、六つの高リブ部43UHの左縁に沿って配置されている。右側の低リブ部43UMは、六つの高リブ部43UHの右縁に沿って配置されている。

【0061】

(第二セパレータ4D)

主に図3、図5〜図7に示すように、第二セパレータ4Dは、ステンレス鋼製であって、矩形板状を呈している。第二セパレータ4Dは、電極部材3の下面に積層されている。第二セパレータ4Dには、連通孔40Da、40Db、41Da、41Db、42Da、42Dbが開設されている。

【0062】

連通孔40Daは図1に示す空気供給孔10aの一部を、連通孔40Dbは図1に示す空気排出孔10bの一部を、連通孔41Daは図1に示す水素供給孔11aの一部を、連通孔41Dbは図1に示す水素排出孔11bの一部を、連通孔42Daは図1に示す冷却水供給孔12aの一部を、連通孔42Dbは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0063】

図5に示すように、第二セパレータ4Dは、凹凸部43Dを備えている。図6に示すように、凹凸部43Dは、七つの高リブ部43DHと、二つの低リブ部43DMと、を備えている。

【0064】

高リブ部43DHは、左右方向に延在している。七つの高リブ部43DHは、前後方向に並んでいる。隣接する一対の高リブ部43DH間には、平地部43DLが配置されている。平地部43ULは、合計六つ配置されている。二つの低リブ部43DMは、前後方向に延在している。二つの低リブ部43DMは、左右方向に並んでいる。左側の低リブ部43DMは、六つの高リブ部43DHの左縁に沿って配置されている。右側の低リブ部43DMは、六つの高リブ部43DHの右縁に沿って配置されている。

【0065】

図3に示すように、第一セパレータ4U、第二セパレータ4Dは、電極部材3よりも、水平方向に一回り大きい。このため、第一セパレータ4U、第二セパレータ4Dは、電極部材3に対して、水平方向に張り出している。

【0066】

(弾接シール部材5U)

弾接シール部材5Uは、エチレン−プロピレン−ジエンゴム(EPDM)をゴム成分とするソリッドゴムの架橋物製である。図2〜図4に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面の周縁部に接着されている。五つの弾接シール部材5Uは、連通孔40Uaの周囲、連通孔40Ubの周囲、連通孔41Uaの周囲、連通孔41Ubの周囲、連通孔42Ua−凹凸部43U−連通孔42Ubの周囲を、環状に囲んでいる。すなわち、五つの弾接シール部材5Uは、連通孔40Uaに連通する連通孔50Ua、連通孔40Ubに連通する連通孔50Ub、連通孔41Uaに連通する連通孔51Ua、連通孔41Ubに連通する連通孔51Ub、連通孔42Uaおよび連通孔42Ubに連通する連通室52Uを備えている。連通孔50Uaは図1に示す空気供給孔10aの一部を、連通孔50Ubは図1に示す空気排出孔10bの一部を、連通孔51Uaは図1に示す水素供給孔11aの一部を、連通孔51Ubは図1に示す水素排出孔11bの一部を、連通室52Uは図1に示す冷却水供給孔12aおよび冷却水排出孔12bの一部を、各々構成している。

【0067】

五つの弾接シール部材5Uの上面には、各々、リップ53Uが突設されている。五つのリップ53Uは、燃料電池スタック1を組み立てる際に、締結力により、積層方向に隣接する別のセルアセンブリ2(本発明の「相手側部材」の概念に含まれる)に押し付けられる。五つのリップ53Uは、別のセルアセンブリ2の第二セパレータ4Dに弾接する。このため、連通孔50Uaの周囲、連通孔50Ubの周囲、連通孔51Uaの周囲、連通孔51Ubの周囲、連通室52Uの周囲に、各々、環状のシールラインが形成される。当該シールラインにより、空気、水素、冷却水の漏れが抑制される。

【0068】

(接着シール部材5D)

接着シール部材5Dは、EPDMをゴム成分とするソリッドゴムの架橋物製である。図3、図5に示すように、接着シール部材5Dは、矩形枠状を呈している。接着シール部材5Dは、第一セパレータ4Uと第二セパレータ4Dとの間に介装されている。接着シール部材5Dは、第二セパレータ4Dの上面の周縁部、第一セパレータ4Uの下面の周縁部に、接着されている。

【0069】

接着シール部材5Dの枠内には、電極部材3が収容されている。図8に太線で示すように、接着シール部材5Dの枠内縁部(電極部材3の周縁部3a)は、上方から下方に向かって拡がる階段状を呈している。接着シール部材5Dの枠内縁部は、電極部材3の周縁部3aに接着されている。このため、接着シール部材5Dは、電極部材3を外部から封止している。また、電極部材3と第一セパレータ4Uと第二セパレータ4Dとは、接着シール部材5Dを介して、接着されている。

【0070】

接着シール部材5Dには、連通孔50Da、50Db、51Da、51Db、52Da、52Dbが開設されている。連通孔50Daは図1に示す空気供給孔10aの一部を、連通孔50Dbは図1に示す空気排出孔10bの一部を、連通孔51Daは図1に示す水素供給孔11aの一部を、連通孔51Dbは図1に示す水素排出孔11bの一部を、連通孔52Daは図1に示す冷却水供給孔12aの一部を、連通孔52Dbは図1に示す冷却水排出孔12bの一部を、各々構成している。

【0071】

[本実施形態の燃料電池セルアセンブリにおける空気、水素、冷却水の流れ方]

次に、本実施形態の燃料電池セルアセンブリにおける空気、水素、冷却水の流れ方について説明する。

【0072】

(空気の流れ方)

まず、空気の流れについて説明する。図7に示すように、高リブ部43UH、低リブ部43UMの下面とカソード多孔質層32の上面との間には、空間が区画されている。また、平地部43ULの下面とカソード多孔質層32の上面とは当接している。また、七つの高リブ部43UHの内部空間と、二つの低リブ部43UMの内部空間とは、連通している。また、図4に点線で示すように、最後列の高リブ部43UHの内部空間と、連通孔40Uaとは、通路B1により、接続されている。また、最前列の高リブ部43UHの内部空間と、連通孔40Ubとは、通路B2により、接続されている。

【0073】

図4にハッチングで示すように、連通孔40Ua(空気供給孔10a)と連通孔40Ub(空気排出孔10b)との間には、空気通路A1が形成されている。空気通路A1は、凹凸部43Uの下面側(内側)に形成されている。

【0074】

連通孔40Uaの空気は、通路B1を介して、空気通路A1に流入する。流入した空気は、左側の低リブ部43UMの内部空間において分流する。分流した空気は、高リブ部43UHの内部空間を流れ、右側の低リブ部43UMの内部空間において合流する。合流した空気は、通路B2を介して、連通孔40Ubに流出する。

【0075】

(水素の流れ方)

次に、水素の流れについて説明する。図7に示すように、高リブ部43DH、低リブ部43DMの上面とアノード多孔質層31の下面との間には、空間が区画されている。また、平地部43DLの上面とアノード多孔質層31の下面とは当接している。七つの高リブ部43DHの内部空間と、二つの低リブ部43DMの内部空間とは、連通している。また、図6に点線で示すように、最前列の高リブ部43DHの内部空間と、連通孔41Daとは、通路D1により、接続されている。また、最後列の高リブ部43DHの内部空間と、連通孔41Dbとは、通路D2により、接続されている。

【0076】

図6にハッチングで示すように、連通孔41Da(水素供給孔11a)と連通孔41Db(水素排出孔11b)との間には、水素通路C1が形成されている。水素通路C1は、凹凸部43Dの上面側(内側)に形成されている。

【0077】

連通孔41Daの水素は、通路D1を介して、水素通路C1に流入する。流入した水素は、左側の低リブ部43DMの内部空間において分流する。分流した水素は、高リブ部43DHの内部空間を流れ、右側の低リブ部43DMの内部空間において合流する。合流した水素は、通路D2を介して、連通孔41Dbに流出する。

【0078】

(冷却水の流れ方)

次に、冷却水の流れについて説明する。図7に示すように、第二セパレータ4Dの高リブ部43DHと、下方に配置された別のセルアセンブリ2の第一セパレータ4Uの高リブ部43UHと、は当接している。また、第二セパレータ4Dの平地部43DLと、下方に配置された別のセルアセンブリ2の第一セパレータ4Uの平地部43ULと、の間には空間が区画されている。

【0079】

同様に、第一セパレータ4Uの高リブ部43UHと、上方に配置された別のセルアセンブリ2の第二セパレータ4Dの高リブ部43DHと、は当接している。また、第一セパレータ4Uの平地部43ULと、上方に配置された別のセルアセンブリ2の第二セパレータ4Dの平地部43DLと、の間には空間が区画されている。

【0080】

このように、連通孔42Ua、42Da(冷却水供給孔12a)と、連通孔42Ub、42Db(冷却水排出孔12b)と、の間には、図4、図6にハッチングで示すように、冷却水通路A2が区画されている。冷却水通路A2は、上下方向に対向する一対のセルアセンブリ2間に形成されている。すなわち、一方のセルアセンブリ2の凹凸部43Uの上面側(外側)と、他方のセルアセンブリ2の凹凸部43Dの下面側(外側)と、の間に形成されている。

【0081】

連通孔42Ua(連通孔42Da)の冷却水は、左側の対向する低リブ部43UM、43DM間の隙間を介して、対向する平地部43UL、43DL間の空間(六つの空間)に分流して流れ込む。分流した冷却水は、右側の対向する低リブ部43UM、43DM間の隙間において合流する。合流した冷却水は、連通孔42Ub(連通孔42Db)に流出する。

【0082】

[燃料電池セルアセンブリの製造方法]

次に、本実施形態の燃料電池セルアセンブリの製造方法について説明する。本実施形態の燃料電池セルアセンブリの製造方法は、枠体作製工程と、仮組付体作製工程と、一体化工程と、を有している。

【0083】

(枠体作製工程)

図9に、本実施形態の燃料電池セルアセンブリの製造方法の枠体作製工程に用いられる第一成形型の上下方向断面図を示す。図9に示すように、第一成形型60は、上型601と下型602とを備えている。上型601の下面には、凹部601aが凹設されている。下型602の上面には、凹部602aが凹設されている。

【0084】

図10に、本実施形態の燃料電池セルアセンブリの製造方法の枠体作製工程に用いられる第二成形型の上下方向断面図を示す。図10に示すように、第二成形型61は、上型611と下型612とを備えている。上型611の下面には、凹部611aが凹設されている。

【0085】

本工程においては、第一成形型60を用いて、枠体70を作製する。まず、下型602の凹部602aの底面に、第一セパレータ4Uを敷設する。次に、第一成形型60の型締めを行う。それから、EPDMをゴム成分とするソリッドゴムの未架橋物G1を、第一成形型60のキャビティに注入する。なお、注入の際、未架橋物G1は、80℃に加熱されている。このため、未架橋物G1は、粘性の高いペースト状である。その後、第一成形型60の型開きを行い、枠体70を取り出す。

【0086】

枠体70は、第一セパレータ4Uと接着シール部材前駆体5DFとを備えている。接着シール部材前駆体5DFは、第一セパレータ4Uの上面に枠状に配置されている。接着シール部材前駆体5DFは、前記接着シール部材5Dと同じ形状を呈している。

【0087】

ただし、接着シール部材前駆体5DFは、接着シール部材5Dよりも、上下方向厚さが若干厚くなっている。その理由は、後述する一体化工程において、接着シール部材前駆体5DFが上下方向から圧縮され水平方向に膨出することにより、図8に示す含浸部31a、32aが形成されるからである。

【0088】

また、本工程においては、第二成形型61を用いて、五つの弾接シール部材前駆体5UFを作製する。まず、第二成形型61の型締めを行う。次に、EPDMをゴム成分とするソリッドゴムの未架橋物G2を、第二成形型61のキャビティに注入する。なお、注入の際、未架橋物G2は、80℃に加熱されている。このため、未架橋物G2は、粘性の高いペースト状である。その後、第二成形型61の型開きを行い、五つの弾接シール部材前駆体5UFを取り出す。

【0089】

(仮組付体作製工程)

図11に、本実施形態の燃料電池セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型開き状態の上下方向断面図を示す。図12に、同第三成形型の型締め状態の上下方向断面図を示す。

【0090】

図11、図12に示すように、第三成形型62は、上型621と下型622とを備えている。上型621の下面には、凹部621aが凹設されている。下型622の上面には、凹部622a、622bが凹設されている。

【0091】

本工程においては、まず、図11に示す型開き状態において、第二セパレータ4D、電極部材3、枠体70、五つの弾接シール部材前駆体5UFを、積層させる。すなわち、まず、五つの弾接シール部材前駆体5UFを、下型622の凹部622bに収容する。次に、枠体70を、下型622の凹部622aに収容する。それから、枠体70の枠内に、接着シール部材前駆体5DFの枠内縁部の階段状と、電極部材3の周縁部の階段状と、で位置決めしながら、電極部材3を収容する。次いで、枠体70、電極部材3の上面に、第二セパレータ4Dを積層させる。このようにして、図12に示すように、第三成形型62の型内に、仮組付体2Fを配置する。なお、図7に示すセルアセンブリ2と、図12に示す仮組付体2Fと、では上下方向が逆である。

【0092】

(一体化工程)

本工程においては、図12に示す型締め状態において、第三成形型62を130℃以上で加熱する。そして、ソリッドゴムの未架橋物G1、G2を架橋させる。この際、接着シール部材前駆体5DFは、第一セパレータ4Uの上面と、第二セパレータ4Dの下面と、の間で上下方向から圧縮される。このため、余剰の未架橋物G1は、枠内方向つまり電極部材3の方向に流動する。すなわち、未架橋物G1は、アノード多孔質層31の周縁部、カソード多孔質層32の周縁部に浸透する。当該浸透により、図8に示す含浸部31a、32aが形成される。

【0093】

未架橋物G1の架橋により、接着シール部材前駆体5DFが接着シール部材5Dになる。図7に示すように、接着シール部材5Dは、電極部材3の周縁部、第一セパレータ4Uの下面、第二セパレータ4Dの上面に接着される。未架橋物G2の架橋により、弾接シール部材前駆体5UFが弾接シール部材5Uになる。図7に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面に接着される。このようにして、本実施形態のセルアセンブリ2が作製される。

【0094】

[作用効果]

次に、本実施形態の燃料電池セルアセンブリおよびその製造方法の作用効果について説明する。本実施形態のセルアセンブリ2は、接着シール部材5Dと、弾接シール部材5Uと、を備えている。接着シール部材5Dは、電極部材3の周縁部に接着されている。接着シール部材5Dは、電極部材3を外部から封止している。

【0095】

図3、図4に示すように、弾接シール部材5Uは、第一セパレータ4Uの上面に、枠状に接着されている。弾接シール部材5Uの五つのリップ53Uは、連通孔50Ua、50Ub、51Ua、51Ub、連通室52Uの周囲に、環状に配置されている。図7に示すように、五つのリップ53Uは、上方に隣接する別のセルアセンブリ2の第二セパレータ4Dの下面に弾接する。このため、連通孔50Ua、50Ub、51Ua、51Ub、連通室52Uの周囲に、各々、環状のシールラインが形成される。当該シールラインにより、空気、水素、冷却水の漏れが抑制される。

【0096】

このように、本実施形態のセルアセンブリ2は、接着シール部材5Dと、弾接シール部材5Uと、いう二種類のシール部材を備えている。すなわち、セルアセンブリ2は、接着シール専用の接着シール部材5Dと、弾接シール専用の弾接シール部材5Uと、を備えている。このため、単独のシール部材が、接着シールの役割と、弾接シールの役割と、を兼ねる場合と比較して、接着シール部材5D、弾接シール部材5Uは劣化しにくい。

【0097】

また、図7に示すように、接着シール部材5Dと弾接シール部材5Uとの間には、第一セパレータ4Uが介在している。このため、上方の別のセルアセンブリ2に対する弾接力の反力が、六つのリップ53Uを介して、弾接シール部材5Uに部分的に加わる場合であっても、当該反力は、第一セパレータ4Uを介して、接着シール部材5Dに伝達される。このため、反力が水平方向に分散されやすい。したがって、水平方向に接着シール部材5Dが局所的に膨張しにくい。よって、電極部材3の周縁部3aに対するシール性がばらつきにくい。

【0098】

これら、接着シール部材5D、弾接シール部材5Uの劣化抑制、電極部材3に対するシール性のばらつきの抑制という効果は、燃料電池スタック1におけるセルアセンブリ2の積層数が増えるほど、顕著になる。

【0099】

また、燃料電池セルアセンブリ2の接着シール部材5D、弾接シール部材5Uは、ソリッドゴムの架橋物製である。ソリッドゴムは、常温において固体である。また、ソリッドゴムは、常温において混練可能である。液状ゴムの架橋物の引張り強さ、伸びに対して、ソリッドゴムの架橋物の引張り強さ、伸びは、大きい。このため、水分等による電解質膜300の伸縮に、接着シール部材5D、弾接シール部材5Uが追従しやすい。

【0100】

また、第一セパレータ4Uはステンレス鋼製である。これに対して、接着シール部材5D、弾接シール部材5Uは、ソリッドゴムの架橋物製である。このため、第一セパレータ4Uは、接着シール部材5Dおよび弾接シール部材5Uよりも、上下方向、水平方向の剛性が高い。このため、上方の別のセルアセンブリ2に対する弾接シール部材5Uの弾接力の反力が、第一セパレータ4Uを介して、接着シール部材5Dに伝達される場合、さらに、当該反力が水平方向に分散されやすくなる。

【0101】

また、本実施形態のセルアセンブリ2によると、上下方向に隣り合う一対のセルアセンブリ2の境界において、第一セパレータ4Uと第二セパレータ4Dとが当接している。当該当接により、第一セパレータ4Uと第二セパレータ4Dとの間に、冷却水通路A2が形成される。このように、複数のセルアセンブリ2を積層させるだけで、冷却水通路A2を形成することができる。言い換えると、燃料電池スタック1の作製と並行して、冷却水通路A2を形成することができる。また、燃料電池スタック1の作製と並行して、図1に示す空気供給孔10a、冷却水供給孔12a、水素供給孔11a、空気排出孔10b、冷却水排出孔12b、水素排出孔11bを形成することができる。

【0102】

また、本実施形態のセルアセンブリ2によると、図8に示すように、アノード多孔質層31の周縁部には、含浸部31aが形成されている。また、カソード多孔質層32の周縁部には、含浸部32aが形成されている。このため、電極部材3の周縁部3aに対する接着性、シール性を、含浸部31a、32aにより向上させることができる。

【0103】

また、仮に、接着シール部材5Dが液状ゴムの架橋物製の場合、成形時に液状ゴムが多孔質層に含浸し過ぎないように、特別な処理が必要になる。液状ゴムの含浸量を制御することは難しい。この点、本実施形態のセルアセンブリ2の接着シール部材5Dは、ソリッドゴムの架橋物製である。このため、成形時に、アノード多孔質層31、カソード多孔質層32に対するソリッドゴムの含浸量、つまり含浸部31a、32aの水平方向長さを簡単に制御することができる。

【0104】

また、本実施形態のセルアセンブリ2によると、図8に太線で示すように、電極部材3の周縁部3aは、階段状を呈している。このため、接着シール部材5Dと周縁部3aとの間の接触面積、つまり接着面積が大きくなる。したがって、周縁部3aに対する接着性、シール性を向上させることができる。また、接着シール部材5Dと周縁部3aとの間の接着界面は、階段状に延在している。このため、あらゆる方向から荷重が加わっても、接着シール部材5Dと周縁部3aとが剥離しにくい。また、接着界面つまりリーク経路が冗長になるため、シール性が高い。

【0105】

また、本実施形態のセルアセンブリ2の製造方法によると、図11、図12に示すように、一体化工程において、接着シール部材前駆体5DFから接着シール部材5Dを、弾接シール部材前駆体5UFから弾接シール部材5Uを、一度に作製することができる。すなわち、ソリッドゴムの未架橋物G1、G2を一度に架橋させることができる。このため、接着シール部材5D、弾接シール部材5Uという二種類のシール部材をセルアセンブリ2が有しているにもかかわらず、接着シール部材5D、弾接シール部材5Uが受ける熱履歴が一回で済む。また、接着シール部材5D、弾接シール部材5Uに加わる熱負荷を小さくすることができる。このため、接着シール部材5D、弾接シール部材5Uが所望の性能を発揮しやすい。また、接着シール部材5D、弾接シール部材5Uが劣化しにくい。

【0106】

また、本実施形態のセルアセンブリ2の電極部材3は、図7に示すように、接着シール部材5D、第一セパレータ4U、第二セパレータ4Dにより、外部から封止されている。このため、電極部材3へのコンタミネーションの発生等を抑制することができる。したがって、燃料電池スタック1を組み立てる際、より簡便な環境下で燃料電池スタック1を組み立てることが可能となる。

【0107】

また、本実施形態のセルアセンブリ2の電極部材3、第一セパレータ4U、第二セパレータ4Dは、接着シール部材5Dを介して、一体化されている。このため、図1に示すように、主に、セルアセンブリ2を積層させるだけで、燃料電池スタック1を簡単に組み立てることができる。また、必要に応じて、組立後の燃料電池スタック1から、所望のセルアセンブリ2を、個別に取り出すことが可能である。このため、燃料電池スタック1の点検、修理が簡単になる。また、任意のセルアセンブリ2に不具合が生じた場合には、そのセルアセンブリ2だけを簡単に交換することができる。

【0108】

<第二実施形態>

本実施形態の燃料電池セルアセンブリおよびその製造方法と、第一実施形態の燃料電池セルアセンブリおよびその製造方法と、の相違点は、第一セパレータが絶縁部、突出部を有する点である。ここでは、相違点についてのみ説明する。

【0109】

図13に、本実施形態の燃料電池セルアセンブリの上面図を示す。なお、図4と対応する部位については同じ符号で示す。図14に、同セルアセンブリの下面図を示す。なお、図6と対応する部位については同じ符号で示す。図15に、図13のXV−XV方向断面図を示す。

【0110】

図13に示すように、第一セパレータ4Uの周縁部には、絶縁部45Uが配置されている。また、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ubの内周面には、各々、絶縁部46Uが配置されている。絶縁部45U、46Uは、ソリッドゴムの架橋物製である。第一セパレータ4Uの左右両縁の中央には、各々、平板状の突出部47Uが突設されている。一対の突出部47Uは、各々、絶縁部45Uを貫通し外部に表出している。

【0111】

図14に示すように、第二セパレータ4Dの周縁部には、絶縁部45Dが配置されている。また、第二セパレータ4Dの連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面には、絶縁部46Dが配置されている。絶縁部45D、46Dは、ソリッドゴムの架橋物製である。

【0112】

図16に、本実施形態の燃料電池セルアセンブリの製造方法の仮組付体作製工程および一体化工程に用いられる第三成形型の型締め状態の上下方向断面図を示す。なお、図12と対応する部位については同じ符号で示す。

【0113】

図16に示すように、一体化工程において、一対の突出部47Uは、各々、上型621の下面と下型622の上面との間に挟持、固定されている。一対の突出部47Uにより、第三成形型62の型内において、仮組付体2Fを位置決めすることができる。また、一対の突出部47Uが挟持、固定されているため、ソリッドゴムの未架橋物G1、G2がキャビティ内を流動しても、仮組付体2Fがずれない。

【0114】

仮組付体2Fの周縁部には、スペースS1が区画されている。下型622の凸部622cの周囲には、スペースS2が区画されている。ソリッドゴムの未架橋物G1、G2がスペースS1、S2に流れ込むことにより、図13〜図15に示す絶縁部45U、46U、45D、46Dが形成される。

【0115】

本実施形態の燃料電池セルアセンブリおよびその製造方法は、構成が共通する部分については、第一実施形態の燃料電池セルアセンブリおよびその製造方法と、同様の作用効果を有する。

【0116】

本実施形態のセルアセンブリによると、図13に示すように、一対の突出部47Uを除いて、第一セパレータ4Uの周縁部が絶縁部45Uに覆われている。また、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ubの内周面が絶縁部46Uに覆われている。

【0117】

また、図14に示すように、第二セパレータ4Dの周縁部が絶縁部45Dに覆われている。また、第二セパレータ4Dの連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面が絶縁部46Dに覆われている。このため、第一セパレータ4Uと第二セパレータ4Dとの間の絶縁を確保することができる。また、絶縁部45U、46U、45D、46Dは、各々、ソリッドゴムの架橋物製である。このため、絶縁部45U、46U、45D、46Dは、自身の有する弾性力により、第一セパレータ4U、第二セパレータ4Dに加わる衝撃を、緩和することができる。

【0118】

また、第一セパレータ4Uは、一対の突出部47Uを備えている。図16に示すように、突出部47Uは、一体化工程において、仮組付体2Fの位置決め用として用いられる。このため、セルアセンブリ2の作製作業が簡単になる。また、セルアセンブリ2の成形精度が向上する。

【0119】

また、図1に示す燃料電池スタック1作製時に、セルアセンブリ2を積層させる際、一対の突出部47Uをセルアセンブリ2の位置決め用として用いることができる。このため、セルアセンブリ2の積層作業が簡単になる。また、積層後の複数のセルアセンブリ2間における、面方向のずれ量が小さくなる。

【0120】

<その他>

以上、本発明の燃料電池セルアセンブリおよびその製造方法の実施の形態について説明した。しかしながら、実施の形態は上記形態に特に限定されるものではない。当業者が行いうる種々の変形的形態、改良的形態で実施することも可能である。

【0121】

上記実施形態においては、上下方向を本発明の「積層方向」に、水平方向(前後左右方向)を本発明の「面方向」に、それぞれ対応させた。しかしながら、これらの方向の対応は、特に限定しない。

【0122】

上記実施形態における第一セパレータ4Uの凹凸部43Uの形状、配置は特に限定しない。空気流路、水素流路、冷却水流路の形状、配置に応じて、適宜変更すればよい。上記実施形態においては、凹凸形状の第一セパレータ4U、第二セパレータ4Dを配置したが、セパレータの形状は特に限定しない。空気流路、水素流路、冷却水流路が確保できればよい。

【0123】

上記実施形態においては、図10に示すように、枠体作製工程において、弾接シール部材前駆体5UFを作製したが、より前の工程で作製してもよい。すなわち、弾接シール部材前駆体5UFは、図11に示す仮組付体作製工程の前までに、作製されていればよい。

【0124】

アノード多孔質層31、カソード多孔質層32の構造は特に限定しない。例えば、ガス拡散層だけの単層構造としてもよい。また、ガス拡散層、ガス流路層の二層構造としてもよい。上記実施形態においては、接着シール部材前駆体5DF、弾接シール部材前駆体5UFを、各々、射出成形により作製したが、プレス成形など、他の成形方法で作製してもよい。

【0125】

上記実施形態においては、図9に示すように、第一セパレータ4Uに未架橋物G1を付着させ枠体70を成形した。しかしながら、第二セパレータ4Dに未架橋物G1を付着させ枠体70を成形してもよい。すなわち、図11に示す「第二セパレータ4D−電極部材3−第一セパレータ4U」の部分を上下反転させ、第一セパレータ4Uを第二セパレータ4Dに、第二セパレータ4Dを第一セパレータ4Uに、置き換えてもよい。

【0126】

上記第二実施形態においては、突出部47Uを第一セパレータ4Uの周縁部に配置したが、第一セパレータ4Uの連通孔40Ua、40Ub、41Ua、41Ub、42Ua、42Ubの内周面に配置してもよい。また、突出部47Uの形状、配置数も特に限定しない。また、突出部47Uを第二セパレータ4Dに配置してもよい。

【0127】

上記第二実施形態においては、第一セパレータ4Uの周縁部および連通孔40Ua、40Ub、41Ua、41Ubの内周面、第二セパレータ4Dの周縁部および連通孔40Da、40Db、41Da、41Db、42Da、42Dbの内周面を、各々、絶縁部45U、46U、45D、46Dにより覆った。しかしながら、第一セパレータ4U、第二セパレータ4Dのうち、いずれか一方だけに絶縁部45U、46U、45D、46Dを配置してもよい。第一セパレータ4U、第二セパレータ4D間の絶縁が確保できればよい。

【0128】

セルアセンブリ2を構成する各部材の材質は、上記実施形態に限定されるものではない。例えば、電解質膜300として、全フッ素系スルホン酸膜の他、全フッ素系ホスホン酸膜、全フッ素系カルボン酸膜、あるいは炭化水素系の高分子膜を使用してもよい。

【0129】

上記実施形態においては、弾接シール部材5U、接着シール部材5Dを同じソリッドゴムの架橋物製とした。しかしながら、弾接シール部材5U、接着シール部材5Dの材質は完全に異なっていてもよい。また、ゴム組成物の一部が異なっていてもよい。すなわち、ゴム成分、架橋剤、架橋助剤、接着成分のうち、少なくとも一つの成分が異なっていてもよい。好ましくは、弾接シール部材5U用のゴム組成物と、接着シール部材5D用のゴム組成物と、は架橋温度が近い方がよい。この場合、一体化工程における温度パターンが簡単になる。

【0130】

以下、弾接シール部材5U、接着シール部材5D(以下、適宜「シール部材」と総称する。)の材質について、詳細に説明する。

【0131】

シール部材として用いることができるのは、接着性を有するソリッドゴムである。なかでも、架橋物の抗張積が、1000MPa・%以上のものが望ましい。「抗張積」は、引張り強さと破断伸びとの積[引張り強さ(MPa)×破断伸び(%)]である。抗張積が大きいほど、破断に要するエネルギーが大きいことを示す。本明細書では、引張り強さ、破断伸びとして、JIS K6251(2004)に準じて測定された値を採用する。引張り強さ、破断伸びの測定は、ダンベル状5号形試験片を使用して行うものとする。また、未架橋物のムーニー粘度が、80℃で40M[40ML(1+4)80℃]以上のものが望ましい。ムーニー粘度としては、JIS K6300−1(2001)に準じて測定された値を採用する。

【0132】

具体的には、エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、スチレン−ブタジエンゴム(SBR)、ブタジエンゴム(BR)等のゴム成分を含むソリッドゴムが挙げられる。また、架橋物(シール部材)のタイプAデュロメータ硬さは、50以上であることが望ましい。タイプAデュロメータ硬さとは、JIS K6253(2006)に規定されているタイプAデュロメータにより測定された硬さである。

【0133】

例えば、以下の(A)〜(D)を含むゴム組成物は、低温で架橋が可能であり、架橋物のシール性および接着信頼性が高いという点で好適である。(A)エチレン−プロピレンゴム(EPM)、エチレン−プロピレン−ジエンゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)から選ばれる一種以上のゴム成分。(B)1時間半減期温度が130℃以下の有機過酸化物から選ばれる架橋剤。(C)架橋助剤。(D)レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の少なくとも一方からなる接着成分。

【0134】

架橋剤(B)は、1時間半減期温度が130℃以下の有機過酸化物から選ばれる。このような有機過酸化物としては、パーオキシケタール、パーオキシエステル、ジアシルパーオキサイド、パーオキシジカーボネート等が挙げられる。なかでも、130℃程度の温度で架橋しやすく、架橋剤を加えて混練したゴム組成物の取扱性にも優れるという理由から、1時間半減期温度が100℃以上のパーオキシケタールおよびパーオキシエステルの少なくとも一種を採用することが望ましい。特に、1時間半減期温度が110℃以上のものが好適である。

【0135】

パーオキシケタールとしては、例えば、n−ブチル4,4−ジ(t−ブチルパーオキシ)バレレート、2,2−ジ(t−ブチルパーオキシ)ブタン、2,2−ジ(4,4−ジ(t−ブチルパーオキシ)シクロヘキシル)プロパン、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、1,1−ジ(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ジ(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ジ(t−ブチルパーオキシ)−2−メチルシクロヘキサン等が挙げられる。また、パーオキシエステルとしては、例えば、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシアセテート、t−ヘキシルパーオキシベンゾエート、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシ2−エチルヘキシルモノカーボネート、t−ブチルパーオキシラウレート、t−ブチルパーオキシイソプロピルモノカーボネート、t−ブチルパーオキシ−3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシマレイン酸、t−ヘキシルパーオキシイソプロピルモノカーボネート等が挙げられる。これらのうち、架橋剤の保管が容易であるという理由から、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、t−ブチルパーオキシアセテートが好適である。

【0136】

架橋反応を充分に進行させるため、架橋剤の配合量は、上記ゴム成分(A)の100重量部に対して1重量部以上とすることが望ましい。また、調製したゴム組成物の保管安定性を考慮して、10重量部以下とすることが望ましい。

【0137】

次に、架橋助剤(C)は、上記架橋剤(B)の種類に応じて適宜選択すればよい。架橋助剤としては、例えば、マレイミド化合物、トリアリルシアヌレート(TAC)、トリアリルイソシアヌレート(TAIC)、トリメチロールプロパントリメタクリレート(TMPT)等が挙げられる。なかでも、架橋速度がより速くなるという理由から、マレイミド化合物を用いることが望ましい。この場合、架橋反応を充分に進行させるため、架橋助剤の配合量は、上記ゴム成分(A)の100重量部に対して0.1重量部以上とすることが望ましい。一方、架橋助剤の配合量が多く架橋速度が速くなり過ぎると、接着力の低下を招くため、架橋助剤の配合量は、3重量部以下とすることが望ましい。

【0138】

次に、接着成分(D)は、レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の少なくとも一方からなる。すなわち、接着成分としては、レゾルシノール系化合物およびメラミン系化合物だけでもよく、シランカップリング剤だけでもよい。レゾルシノール系化合物およびメラミン系化合物と、シランカップリング剤と、の両方を含む場合には、接着力がより向上する。

【0139】

レゾルシノール系化合物としては、例えば、レゾルシン、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン・ホルムアルデヒド(RF)樹脂等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。なかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れるという点で、変性レゾルシン・ホルムアルデヒド樹脂が好適である。変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、次の一般式(1)〜(3)で表されるものが挙げられる。特に、一般式(1)で表されるものが好適である。

【化1】

【化2】

【化3】

【0140】

所望の接着力を得るため、レゾルシノール系化合物の配合量は、上記ゴム成分(A)の100重量部に対して、0.1重量部以上とすることが望ましい。0.5重量部以上とするとより好適である。また、過剰な配合はゴムの物性低下を招くため、レゾルシノール系化合物の配合量は10重量部以下とすることが望ましい。5重量部以下とするとより好適である。

【0141】

メラミン系化合物としては、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。これらは、架橋の際の加熱下で分解し、ホルムアルデヒドを系に供給する。なかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れるという点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適である。ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、以下の一般式(4)で表されるものが好適である。特に、一般式(4)中、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が好適である。

【化4】

【0142】

上記レゾルシノール系化合物とメラミン系化合物との配合比は、重量比で、1:0.5〜1:2の範囲が望ましい。1:0.77〜1:1.5の範囲がより好適である。レゾルシノール系化合物に対するメラミン系化合物の配合比が0.5未満の場合、ゴムの引張り強さ、伸び等が若干低下する傾向がみられる。反対に、メラミン系化合物の配合比が2を超えると、接着力が飽和する。このため、それ以上の配合は、コストアップにつながる。

【0143】

シランカップリング剤は、官能基としてエポキシ基、アミノ基、ビニル基等を有する化合物群の中から、接着性等を考慮して適宜選択すればよい。例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニル−トリス(2−メトキシエトキシ)シラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシランおよびN−フェニル−3−アミノプロピルトリメトキシシラン等が挙げられる。これらの一種を単独で用いてもよく、二種以上を混合して用いてもよい。なかでも、エポキシ基を有する化合物群から選ばれる一種以上を用いると、接着力が向上すると共に、燃料電池の作動環境においても、接着力が低下しにくい。具体的には、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等が好適である。

【0144】

所望の接着力を得るため、シランカップリング剤の配合量は、上記ゴム成分(A)の100重量部に対して、0.5重量部以上とすることが望ましい。2重量部以上とするとより好適である。また、過剰な配合はゴムの物性低下を招き、加工性も低下するおそれがある。このため、シランカップリング剤の配合量は10重量部以下とすることが望ましい。6重量部以下とするとより好適である。

【0145】

ゴム組成物は、上記(A)〜(D)の他、通常ゴム用の添加剤として用いられる各種添加剤を含んでいてもよい。例えば、補強剤としてカーボンブラックを含むことが望ましい。カーボンブラックのグレードは、特に限定されるものではなく、SAF級、ISAF級、HAF級、MAF級、FEF級、GPF級、SRF級、FT級、MT級等から適宜選択すればよい。所望の耐久性を得るため、カーボンブラックの配合量は、上記ゴム成分(A)の100重量部に対して30重量部以上とすることが望ましい。なお、混練のしやすさ、成形加工性等を考慮して、カーボンブラックの配合量は150重量部以下とすることが望ましい。

【0146】

また、他の添加剤としては、軟化剤、可塑剤、老化防止剤、粘着付与剤、加工助剤等が挙げられる。軟化剤としては、プロセスオイル、潤滑油、パラフィン、流動パラフィン、ワセリン等の石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油等の脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリン等のワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸等が挙げられる。軟化剤の配合量は、上記ゴム成分(A)の100重量部に対して40重量部程度までとするとよい。また、可塑剤としては、ジオクチルフタレート(DOP)等の有機酸誘導体、リン酸トリクレジル等のリン酸誘導体が挙げられる。可塑剤の配合量は、軟化剤と同様、上記ゴム成分(A)の100重量部に対して40重量部程度までとするとよい。また、老化防止剤としては、フェノール系、イミダゾール系、ワックス等が挙げられ、上記ゴム成分(A)の100重量部に対して0.5〜10重量部程度配合するとよい。

【0147】

ゴム組成物は、上記(A)〜(D)および必要に応じて各種添加剤を混合して調製することができる。例えば、架橋剤(B)、架橋助剤(C)、接着成分(D)以外の各材料を予備混合した後、80〜140℃で数分間混練する。混練物を冷却した後、架橋剤(B)、架橋助剤(C)、接着成分(D)を追加して、オープンロール等のロール類を用い、ロール温度40〜70℃で5〜30分間混練して調製することができる。なお、接着成分(D)は、予備混合の段階で配合しても構わない。

【符号の説明】

【0148】

1:燃料電池スタック、2:燃料電池セルアセンブリ、2F:仮組付体、3:電極部材、3a:周縁部、4D:第二セパレータ、4U:第一セパレータ、5D:接着シール部材、5DF:接着シール部材前駆体、5U:弾接シール部材、5UF:弾接シール部材前駆体。

10a:空気供給孔、10b:空気排出孔、11a:水素供給孔、11b:水素排出孔、12a:冷却水供給孔、12b:冷却水排出孔、13:エンドプレート、14:エンドプレート、30:MEA(膜電極接合体)、31:アノード多孔質層(多孔質層)、31a:含浸部、32:カソード多孔質層(多孔質層)、32a:含浸部、40Da:連通孔、40Db:連通孔、40Ua:連通孔、40Ub:連通孔、41Da:連通孔、41Db:連通孔、41Ua:連通孔、41Ub:連通孔、42Da:連通孔、42Db:連通孔、42Ua:連通孔、42Ub:連通孔、43D:凹凸部、43DH:高リブ部、43DL:平地部、43DM:低リブ部、43U:凹凸部、43UH:高リブ部、43UL:平地部、43UM:低リブ部、45D:絶縁部、45U:絶縁部、46D:絶縁部、46U:絶縁部、47U:突出部、50Da:連通孔、50Db:連通孔、50Ua:連通孔、50Ub:連通孔、51Da:連通孔、51Db:連通孔、51Ua:連通孔、51Ub:連通孔、52Da:連通孔、52Db:連通孔、52U:連通室、53U:リップ、60:第一成形型、61:第二成形型、62:第三成形型、70:枠体。

300:電解質膜、301:アノード触媒層(電極触媒層)、302:カソード触媒層(電極触媒層)、601:上型、601a:凹部、602:下型、602a:凹部、611:上型、611a:凹部、612:下型、621:上型、621a:凹部、622:下型、622a:凹部、622b:凹部、622c:凸部。

A1:空気通路、A2:冷却水通路、B1:通路、B2:通路、C1:水素通路、D1:通路、D2:通路、G1:未架橋物、G2:未架橋物、S1:スペース、S2:スペース。

【特許請求の範囲】

【請求項1】

電解質膜と、該電解質膜の厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有する電極部材と、

該厚さ方向に対して交差する方向を面方向として、該電極部材の該面方向外側に枠状に配置され、該電極部材の周縁部に接着され、該周縁部を封止するソリッドゴムの架橋物製の接着シール部材と、

該電極部材および該接着シール部材の該厚さ方向一面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材に一体化される第一セパレータと、

該電極部材および該接着シール部材の該厚さ方向他面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材と一体化される第二セパレータと、

第一セパレータの該厚さ方向一面に枠状に配置され、該第一セパレータに接着され、相手側部材の該厚さ方向他面に弾接することにより、自身と該相手側部材との間に区画される所定部分を封止するソリッドゴムの架橋物製の弾接シール部材と、

を備える燃料電池セルアセンブリ。

【請求項2】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在して形成される絶縁部を有する請求項1に記載の燃料電池セルアセンブリ。

【請求項3】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記絶縁部から突出する突出部を有する請求項2に記載の燃料電池セルアセンブリ。

【請求項4】

一対の前記多孔質層のうち、少なくとも一方の該多孔質層は、周縁部に、前記接着シール部材が含浸して形成される含浸部を有する請求項1ないし請求項3のいずれかに記載の燃料電池セルアセンブリ。

【請求項5】

前記電極部材の周縁部は、階段状を呈する請求項1ないし請求項4のいずれかに記載の燃料電池セルアセンブリ。

【請求項6】

第二セパレータの厚さ方向一面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、

該枠体と、

電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、

該枠体の該厚さ方向一面に配置される第一セパレータと、

該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、

を備える仮組付体を、

成形型の型内に配置する仮組付体作製工程と、

該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、

を有する燃料電池セルアセンブリの製造方法。

【請求項7】

第一セパレータの厚さ方向他面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、

該枠体と、

電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、

該枠体の該厚さ方向他面に配置される第二セパレータと、

該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、

を備える仮組付体を、

成形型の型内に配置する仮組付体作製工程と、

該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、

を有する燃料電池セルアセンブリの製造方法。

【請求項8】

前記一体化工程において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方の周縁部には、該周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在してなる絶縁部が形成される請求項6または請求項7に記載の燃料電池セルアセンブリの製造方法。

【請求項9】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記一体化工程において、前記仮組付体の位置決めのために、前記成形型に保持される突出部を有する請求項8に記載の燃料電池セルアセンブリの製造方法。

【請求項1】

電解質膜と、該電解質膜の厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有する電極部材と、

該厚さ方向に対して交差する方向を面方向として、該電極部材の該面方向外側に枠状に配置され、該電極部材の周縁部に接着され、該周縁部を封止するソリッドゴムの架橋物製の接着シール部材と、

該電極部材および該接着シール部材の該厚さ方向一面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材に一体化される第一セパレータと、

該電極部材および該接着シール部材の該厚さ方向他面に配置され、該接着シール部材に接着されることにより、該接着シール部材を介して該電極部材と一体化される第二セパレータと、

第一セパレータの該厚さ方向一面に枠状に配置され、該第一セパレータに接着され、相手側部材の該厚さ方向他面に弾接することにより、自身と該相手側部材との間に区画される所定部分を封止するソリッドゴムの架橋物製の弾接シール部材と、

を備える燃料電池セルアセンブリ。

【請求項2】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在して形成される絶縁部を有する請求項1に記載の燃料電池セルアセンブリ。

【請求項3】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記絶縁部から突出する突出部を有する請求項2に記載の燃料電池セルアセンブリ。

【請求項4】

一対の前記多孔質層のうち、少なくとも一方の該多孔質層は、周縁部に、前記接着シール部材が含浸して形成される含浸部を有する請求項1ないし請求項3のいずれかに記載の燃料電池セルアセンブリ。

【請求項5】

前記電極部材の周縁部は、階段状を呈する請求項1ないし請求項4のいずれかに記載の燃料電池セルアセンブリ。

【請求項6】

第二セパレータの厚さ方向一面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、

該枠体と、

電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、

該枠体の該厚さ方向一面に配置される第一セパレータと、

該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、

を備える仮組付体を、

成形型の型内に配置する仮組付体作製工程と、

該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、

を有する燃料電池セルアセンブリの製造方法。

【請求項7】

第一セパレータの厚さ方向他面にソリッドゴムの未架橋物製の接着シール部材前駆体を枠状に配置してなる枠体を作製する枠体作製工程と、

該枠体と、

電解質膜と、該電解質膜の該厚さ方向両面に配置される一対の電極触媒層と、からなる膜電極接合体と、該膜電極接合体の該厚さ方向両面に配置される一対の多孔質層と、を有し、該枠体の枠内に配置される電極部材と、

該枠体の該厚さ方向他面に配置される第二セパレータと、

該第一セパレータの該厚さ方向一面に枠状に配置されるソリッドゴムの未架橋物製の弾接シール部材前駆体と、

を備える仮組付体を、

成形型の型内に配置する仮組付体作製工程と、

該成形型を加熱し、ソリッドゴムの未架橋物を架橋させ、該接着シール部材前駆体から接着シール部材を、該弾接シール部材前駆体から弾接シール部材を、各々作製する共に、該接着シール部材が流動することにより該電極部材の周縁部を封止し、該接着シール部材が該周縁部、該第一セパレータ、該第二セパレータに接着し、該弾接シール部材が該第一セパレータに接着する一体化工程と、

を有する燃料電池セルアセンブリの製造方法。

【請求項8】

前記一体化工程において、前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方の周縁部には、該周縁部の少なくとも一部を覆い、前記接着シール部材および前記弾接シール部材のうち、少なくとも一方が延在してなる絶縁部が形成される請求項6または請求項7に記載の燃料電池セルアセンブリの製造方法。

【請求項9】

前記第一セパレータおよび前記第二セパレータのうち、少なくとも一方は、前記一体化工程において、前記仮組付体の位置決めのために、前記成形型に保持される突出部を有する請求項8に記載の燃料電池セルアセンブリの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−243580(P2012−243580A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−112836(P2011−112836)

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]