燃料電池ターミナル構造及び燃料電池

【課題】燃料電池の小型化を図ること。

【解決手段】従来の燃料電池は、セル積層体12の両端面に配置される第1及び第2のターミナルプレート13,14と、第1ターミナルプレート13の外側に配置される第1絶縁板15と、第2ターミナルプレート14の外側に配置される第2絶縁板16と、第1絶縁板15の外側に配置される第1エンドプレート17と、第2絶縁板16の外側に配置されるプレッシャープレート18と、同プレート18の外側にスプリング19を介して配置される第2エンドプレート20とを備える。これに対し、本発明の燃料電池1は、プレッシャープレート2におけるセル積層体12との対向端面に導電処理を施し、同プレート2のそれ以外の面に絶縁処理を施すことで、従来の部材14,16を省略し、第1エンドプレート8の内側面に導電処理を施し、同プレート8のそれ以外の面に絶縁処理を施すことで、従来の部材13,15を省略している。

【解決手段】従来の燃料電池は、セル積層体12の両端面に配置される第1及び第2のターミナルプレート13,14と、第1ターミナルプレート13の外側に配置される第1絶縁板15と、第2ターミナルプレート14の外側に配置される第2絶縁板16と、第1絶縁板15の外側に配置される第1エンドプレート17と、第2絶縁板16の外側に配置されるプレッシャープレート18と、同プレート18の外側にスプリング19を介して配置される第2エンドプレート20とを備える。これに対し、本発明の燃料電池1は、プレッシャープレート2におけるセル積層体12との対向端面に導電処理を施し、同プレート2のそれ以外の面に絶縁処理を施すことで、従来の部材14,16を省略し、第1エンドプレート8の内側面に導電処理を施し、同プレート8のそれ以外の面に絶縁処理を施すことで、従来の部材13,15を省略している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、燃料電池システムに使用される燃料電池に係り、詳しくは、燃料電池ターミナル構造及び燃料電池の構造に関する。

【背景技術】

【0002】

従来、この種の燃料電池の構造については、例えば、下記の特許文献1及び2に記載されている。図7に、それら燃料電池の概略構造を断面図により示す。この燃料電池11は、複数の単セルを積層してなるセル積層体12の両端に第1ターミナルプレート13及び第2ターミナルプレート14が配置され、各ターミナルプレート13,14の外側に樹脂製の第1絶縁板15と第2絶縁板16がそれぞれ配置され、第1絶縁板15の外側には第1エンドプレート17が配置され、第2絶縁板16の外側には、プレッシャープレート18が配置され、そのプレッシャープレート18の外側には、スプリング19を介して第2エンドプレート20が配置される。これらの部材12〜20は、両端のエンドプレート17,20を上下の締結板21で互いに締結することで、締め付けられて積層されている。

【0003】

【特許文献1】特開平11−233132号公報(第3−4頁、図1)

【特許文献2】特開2002−124291号公報(第3−4頁、図1)

【特許文献3】特開2004−152684号公報

【特許文献4】特開2004−158341号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した燃料電池は、例えば、燃料電池システムのパッケージ(ケーシング)内に収容されて使われることがあり、このような燃料電池システムの一般普及が期待されている。そのために、燃料電池の小型化や部品点数の削減が要望されている。

【0005】

この発明は上記事情に鑑みてなされたものであって、その目的は、小型化を図ることを可能とした燃料電池ターミナル構造及び燃料電池を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、燃料電池セルに対向し燃料電池の発電電力を外部負荷に導出する燃料電池ターミナル構造において、燃料電池セルに対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0007】

上記発明の構成によれば、従来の燃料電池におけるターミナルプレートと、プレッシャープレートと、絶縁板とで構成される燃料電池ターミナル構造に対し、実質的にターミナルプレートと絶縁板が省略されるので、ターミナルプレートと絶縁板の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。

【0008】

上記目的を達成するために、請求項2に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、第1燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0009】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第2ターミナルプレートと第2絶縁板が省略されるので、第2のターミナルプレートと第2絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。

【0010】

上記目的を達成するために、請求項3に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段とを備え、第2燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0011】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第1ターミナルプレートと第1絶縁板が省略されるので、第1ターミナルプレートと第1絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。

【0012】

上記目的を達成するために、請求項4に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、第1燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施され、第2燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0013】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第2ターミナルプレートと第2絶縁板が省略されるので、第2のターミナルプレートと第2絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。併せて、実質的に第1ターミナルプレートと第1絶縁板が省略されるので、第1ターミナルプレートと第1絶縁板の分だけ燃料電池の寸法が更に小さくなり、部品点数が更に削減される。

【0014】

上記目的を達成するために、請求項5に記載の発明は、請求項2又は4に記載の発明において、第1燃料電池ターミナルは、押圧手段に接する部位の絶縁処理の厚さを、押圧手段に接する部位以外の部位の絶縁処理の厚さより厚くされていることを趣旨とする。

【0015】

上記発明の構成によれば、請求項2又は4に記載の発明の作用に加え、第1燃料電池ターミナルにおいて、絶縁処理を施した部位の押圧手段に対する剛性が高くなる。

【発明の効果】

【0016】

請求項1に記載の発明によれば、燃料電池ターミナル構造の薄型化と低コスト化を図ることができ、ひいては、その燃料電池ターミナル構造を採用した燃料電池の小型化と低コスト化に寄与する。

【0017】

請求項2乃至4の何れかに記載の発明によれば、燃料電池の小型化と低コスト化を図ることができる。

【0018】

請求項5に記載の発明によれば、請求項2又は4に記載の発明の効果に加え、電気的なリーク防止の効果を高めることができる。

【発明を実施するための最良の形態】

【0019】

[第1実施形態]

以下、本発明の燃料電池ターミナル構造及び燃料電池を具体化した第1実施形態につき図面を参照して詳細に説明する。

【0020】

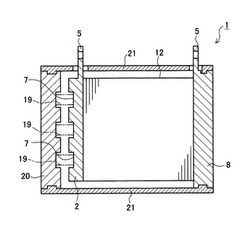

図1に、この実施形態における燃料電池の概略構造を断面図により示す。この燃料電池は、従来の燃料電池の構造を改良したものである。図7に示すように、従来の燃料電池11は、複数の単セル(燃料電池セル)を積層してなるセル積層体12と、そのセル積層体12の両端面に配置される一対をなす第1ターミナルプレート13及び第2ターミナルプレート14と、第1ターミナルプレート13の外側に配置される樹脂製の第1絶縁板15と、第2ターミナルプレート14の外側に配置される樹脂製の第2絶縁板16と、第1絶縁板15の外側に配置される第1エンドプレート17と、第2絶縁板16の外側に配置されるプレッシャープレート18と、プレッシャープレート18の外側に、押圧手段としてのスプリング19を介して配置される第2エンドプレート20と、これらの部材12〜20を締め付ける上下の締結板21とを備える。

【0021】

上記した従来の燃料電池11の構造に対し、この実施形態の燃料電池1は、プレッシャープレート2におけるセル積層体12と対向する端面に導電処理を施し、プレッシャープレート2におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第2ターミナルプレート14と第2絶縁板16を省略している。すなわち、この実施形態で、プレッシャープレート2は、セル積層体12の積層方向の一端面側に配置される本発明の第1燃料電池ターミナルに相当し、そのプレッシャープレート2はセル積層体12に対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。このようにして、単セル(燃料電池セル)に対向し燃料電池1の発電電力を外部負荷に導出する一方の燃料電池ターミナル構造が構成される。具体的には、図2に示すように、プレッシャープレート2におけるセル積層体12との対向面2a上には、金メッキ3が施されている。また、プレッシャープレート2におけるそれ以外の面2bには絶縁ライニング4(例えば、四フッ化樹脂ライニング)が施されている。この実施形態で、プレッシャープレート2は、SUS、鋼材、銅、真ちゅう又はアルミ等を材料とする金属板により構成される。図3には、実際に使われるプレッシャープレート2の外観を斜視図により示す。このプレッシャープレート2の上端部には、配線用の電極取出部5が突設される。このプレッシャープレート2には、通気孔6と、スプリング19を受けるための凹み7が設けられる。

【0022】

一方、この実施形態では、第1エンドプレート8の内側面に導電処理を施し、その第1エンドプレート8におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第1ターミナルプレート13と第1絶縁板15を省略している。すなわち、この実施形態で、第1エンドプレート8は、セル積層体12の積層方向の他端面側に配置される本発明の第2燃料電池ターミナルに相当し、第1エンドプレート8はセル積層体12に対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。このようにして、単セル(燃料電池セル)に対向し燃料電池1の発電電力を外部負荷に導出する他方の燃料電池ターミナル構造が構成される。具体的には、図2に示すと同様、第1エンドプレート8におけるセル積層体12との対向面8a上には、金メッキ3が施されている。また、第1エンドプレート8におけるそれ以外の面8bには絶縁ライニング4が施されている。図4には、実際に使われる第1エンドプレート8の外観を斜視図により示す。第1エンドプレート8の上端部には、配線用の電極取出部5が突設される。また、第1エンドプレート8には、複数の通気孔6と凹み7が設けられる。この実施形態で、第1エンドプレート8及び第2エンドプレート20は、それぞれアルミ板より構成される。この実施形態では、プレッシャープレート2の外側にスプリング19を介して配置される第2エンドプレート20が、本発明の第1エンドプレートに相当する。

【0023】

上記した各部材2,7,8,20は、両端のエンドプレート8,20を締結板21で互いに締結することで、締め付けられて積層される。ここで、図1において、セル積層体12と締結板21との間の空間には、絶縁材を兼ねる断熱材としてパットシリコンが設けられる。この実施形態では、第1エンドプレート8、スプリング19、第2エンドプレート20及び締結板21により、プレッシャープレート2と第1エンドプレート8が互いに近づく方向に付勢する本発明の付勢手段に相当する。

【0024】

また、この実施形態で、プレッシャープレート2と第2エンドプレート20との間に設けられる押圧手段としてのスプリング19に対応して、プレッシャープレート2がスプリング19に接する部位の絶縁処理の厚さを、スプリング19に接する部位以外の部位の絶縁処理の厚さより厚くされている。具体的には、図5に示すように、スプリング19に対応する凹み7の部分の絶縁ライニング4aが、他の部位の絶縁ライニング4bに対し2倍程度厚く形成されている。

【0025】

ここで、燃料電池ターミナルの導電処理は、少なくとも単セルに接触する面に施されていればよい。望ましくは、単セルに対向する端面全面に施されているとよい。更に望ましくは、外部負荷への電極取出部5については全周にわたって施されているとよい。一方、燃料電池ターミナルの絶縁処理は、導電性部材に接触するおそれのある部分にのみ施されていればよい。しかし、第2エンドプレート20や締結板21が導電性部材である場合(一般的には導電性部材)、それらに接触するおそれがある部分には施されていることが望ましい。なお、電極取出部5は締結板21と接触しないようになっている。

【0026】

以上説明したこの実施形態の燃料電池1の燃料電池ターミナル構造によれば、単セルに対向し燃料電池1の発電電力を外部負荷に導出する二つの燃料電池ターミナル構造のそれぞれにおいて、単セルに対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。従って、従来の燃料電池11におけるターミナルプレート14と、プレッシャープレート18と、絶縁板16とで構成される一方の燃料電池ターミナル構造に対し、実質的にターミナルプレート14と絶縁板16が省略されるので、ターミナルプレート14と絶縁板16の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。このため、一方の燃料電池ターミナル構造の薄型化と低コスト化を図ることができる。また、従来の燃料電池11におけるターミナルプレート13と、絶縁板15と、第1エンドプレート17tで構成される他方の燃料電池ターミナル構造に対し、実質的にターミナルプレート13と絶縁板15が省略されるので、ターミナルプレート13と絶縁板15の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。このため、他方の燃料電池ターミナル構造の薄型化と低コスト化を図ることができる。

【0027】

また、この実施形態の燃料電池1によれば、従来の燃料電池11の構造に対し、プレッシャープレー2におけるセル積層体12と対向する端面2aに金メッキ3により導電処理を施し、プレッシャープレート2におけるそれ以外の面2bに絶縁ライニング4により絶縁処理を施すことで、従来の第2ターミナルプレート14と第2絶縁板16を省略したので、それらの部品14,16の分だけ燃料電池1の寸法が小さくなり、部品点数が削減される。併せて、従来の燃料電池11の構造に対し、第1エンドプレート8の内側面8aに金メッキ3により導電処理を施し、第1エンドプレート8におけるそれ以外の面8bに絶縁ライニング4により絶縁処理を施すことで、従来の第1ターミナルプレート13と第1絶縁板15を省略したので、それらの部材13,15の分だけ燃料電池1の寸法が更に小さくなり、部品点数が更に削減される。このため、燃料電池1の小型化を図ることができ、燃料電池1の低コスト化を図ることができる。これにより、燃料電池1を、燃料電池システムのパッケージ内にコンパクトに収容することができ、燃料電池システムの小型化と低コスト化を図ることができ、同システムの一般普及を促進することができる。また、この実施形態の燃料電池1では、従来の樹脂製の第1絶縁板15及び第2絶縁板16を省略したので、クリープに起因するセル積層体12の積層方向における面圧変化を抑制することができる。更に、この実施形態の燃料電池1では、従来の第2ターミナルプレート14及び第2絶縁板16、並びに、従来の第1ターミナルプレート13及び第1絶縁板15を省略したので、その分だけシール構造の簡素化を図ることができる。

【0028】

この実施形態では、プレッシャープレート2がスプリング19に接する部位の絶縁ライニング4aの厚さを他よりも相対的に厚くしたので、その部位のスプリング19に対する剛性が高くなる。このため、電気的なリーク防止の効果を高めることができる。

【0029】

[第2実施形態]

次に、本発明の燃料電池を具体化した第2実施形態につき図面を参照して詳細に説明する。

【0030】

なお、以下に説明する各実施形態(第2実施形態を含む。)において、第1実施形態と同一の構成要素については、同一の符号を付して説明を省略し、異なった点を中心に説明する。

【0031】

図6に、この実施形態における燃料電池の概略構造を断面図により示す。この実施形態の燃料電池9では、従来の燃料電池11に対し、図6の右側のみに対応して、プレッシャープレート2におけるセル積層体12と対向する端面に導電処理を施し、プレッシャープレート2におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第2ターミナルプレート14と第2絶縁板16のみを省略した点で第1の実施形態と構成が異なる。

【0032】

従って、この実施形態の燃料電池9によっても、第1実施形態と比べて作用効果に多少の違いはあるものの、従来の第2のターミナルプレート14と第2絶縁板16を省略した分だけ燃料電池9の寸法が小さくなり、部品点数が削減される。このため、燃料電池9の小型化を図ることができ、燃料電池9の低コスト化を図ることができる。これにより、燃料電池9を、燃料電池システムのパッケージ内にコンパクトに収容することができ、燃料電池システムの小型化と低コスト化を図ることができ、同システムの一般普及を促進することができる。その他の作用効果は、第1実施形態のそれと同等である。

【0033】

尚、この発明は前記各実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で以下のように実施することができる。

【0034】

(1)前記第2実施形態とは異なり、第1エンドプレートの内側面に導電処理を施し、その第1エンドプレートにおけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池における第1ターミナルプレート13と第1絶縁板15のみを省略してもよい。この場合も、作用効果に多少の違いはあるものの、部品13,15を省略した分だけ燃料電池の寸法が小さくなり、部品点数が削減される。このため、燃料電池の小型化を図ることができ、燃料電池の低コスト化を図ることができる。

【0035】

(2)前記各実施形態において、絶縁ライニング4の代わりに絶縁コーティングを施してもよい。

【0036】

(3)前記各実施形態では、第1エンドプレート8、スプリング19、第2エンドプレート20及び締結板21により付勢手段を構成したが、この付勢手段を、ボルトにより締結する構成にしてもよい。

【図面の簡単な説明】

【0037】

【図1】燃料電池の概略構造を示す断面図。

【図2】プレッシャープレート、第2エンドプレートの部分拡大断面図。

【図3】プレッシャープレートを示す斜視図。

【図4】第2エンドプレートを示す斜視図。

【図5】プレッシャープレートの部分拡大断面図。

【図6】燃料電池の概略構造を示す断面図。

【図7】従来の燃料電池の概略構造を示す断面図。

【符号の説明】

【0038】

1 燃料電池

2 プレッシャープレート(第1燃料電池ターミナル)

2a 対向面

2b 以外の面

3 金メッキ

4 絶縁ライニング

7 凹み

8 第1エンドプレート(第2燃料電池ターミナル、付勢手段)

8a 対向面

8b 以外の面

9 燃料電池

12 セル積層体

13 第1ターミナルプレート

14 第2ターミナルプレート

15 第1絶縁板

16 第2絶縁板

17 第1エンドプレート

18 プレッシャープレート

19 スプリング(押圧手段、付勢手段)

20 第2エンドプレート(付勢手段)

21 締結板(付勢手段)

【技術分野】

【0001】

この発明は、燃料電池システムに使用される燃料電池に係り、詳しくは、燃料電池ターミナル構造及び燃料電池の構造に関する。

【背景技術】

【0002】

従来、この種の燃料電池の構造については、例えば、下記の特許文献1及び2に記載されている。図7に、それら燃料電池の概略構造を断面図により示す。この燃料電池11は、複数の単セルを積層してなるセル積層体12の両端に第1ターミナルプレート13及び第2ターミナルプレート14が配置され、各ターミナルプレート13,14の外側に樹脂製の第1絶縁板15と第2絶縁板16がそれぞれ配置され、第1絶縁板15の外側には第1エンドプレート17が配置され、第2絶縁板16の外側には、プレッシャープレート18が配置され、そのプレッシャープレート18の外側には、スプリング19を介して第2エンドプレート20が配置される。これらの部材12〜20は、両端のエンドプレート17,20を上下の締結板21で互いに締結することで、締め付けられて積層されている。

【0003】

【特許文献1】特開平11−233132号公報(第3−4頁、図1)

【特許文献2】特開2002−124291号公報(第3−4頁、図1)

【特許文献3】特開2004−152684号公報

【特許文献4】特開2004−158341号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記した燃料電池は、例えば、燃料電池システムのパッケージ(ケーシング)内に収容されて使われることがあり、このような燃料電池システムの一般普及が期待されている。そのために、燃料電池の小型化や部品点数の削減が要望されている。

【0005】

この発明は上記事情に鑑みてなされたものであって、その目的は、小型化を図ることを可能とした燃料電池ターミナル構造及び燃料電池を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、燃料電池セルに対向し燃料電池の発電電力を外部負荷に導出する燃料電池ターミナル構造において、燃料電池セルに対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0007】

上記発明の構成によれば、従来の燃料電池におけるターミナルプレートと、プレッシャープレートと、絶縁板とで構成される燃料電池ターミナル構造に対し、実質的にターミナルプレートと絶縁板が省略されるので、ターミナルプレートと絶縁板の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。

【0008】

上記目的を達成するために、請求項2に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、第1燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0009】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第2ターミナルプレートと第2絶縁板が省略されるので、第2のターミナルプレートと第2絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。

【0010】

上記目的を達成するために、請求項3に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段とを備え、第2燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0011】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第1ターミナルプレートと第1絶縁板が省略されるので、第1ターミナルプレートと第1絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。

【0012】

上記目的を達成するために、請求項4に記載の発明は、燃料電池セルを積層したセル積層体と、セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、第1燃料電池ターミナルと第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、第1燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施され、第2燃料電池ターミナルはセル積層体に対向する端面に導電処理が施され、その端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを趣旨とする。

【0013】

上記発明の構成によれば、従来の燃料電池の構造に対し、実質的に第2ターミナルプレートと第2絶縁板が省略されるので、第2のターミナルプレートと第2絶縁板の分だけ燃料電池の寸法が小さくなり、部品点数が削減される。併せて、実質的に第1ターミナルプレートと第1絶縁板が省略されるので、第1ターミナルプレートと第1絶縁板の分だけ燃料電池の寸法が更に小さくなり、部品点数が更に削減される。

【0014】

上記目的を達成するために、請求項5に記載の発明は、請求項2又は4に記載の発明において、第1燃料電池ターミナルは、押圧手段に接する部位の絶縁処理の厚さを、押圧手段に接する部位以外の部位の絶縁処理の厚さより厚くされていることを趣旨とする。

【0015】

上記発明の構成によれば、請求項2又は4に記載の発明の作用に加え、第1燃料電池ターミナルにおいて、絶縁処理を施した部位の押圧手段に対する剛性が高くなる。

【発明の効果】

【0016】

請求項1に記載の発明によれば、燃料電池ターミナル構造の薄型化と低コスト化を図ることができ、ひいては、その燃料電池ターミナル構造を採用した燃料電池の小型化と低コスト化に寄与する。

【0017】

請求項2乃至4の何れかに記載の発明によれば、燃料電池の小型化と低コスト化を図ることができる。

【0018】

請求項5に記載の発明によれば、請求項2又は4に記載の発明の効果に加え、電気的なリーク防止の効果を高めることができる。

【発明を実施するための最良の形態】

【0019】

[第1実施形態]

以下、本発明の燃料電池ターミナル構造及び燃料電池を具体化した第1実施形態につき図面を参照して詳細に説明する。

【0020】

図1に、この実施形態における燃料電池の概略構造を断面図により示す。この燃料電池は、従来の燃料電池の構造を改良したものである。図7に示すように、従来の燃料電池11は、複数の単セル(燃料電池セル)を積層してなるセル積層体12と、そのセル積層体12の両端面に配置される一対をなす第1ターミナルプレート13及び第2ターミナルプレート14と、第1ターミナルプレート13の外側に配置される樹脂製の第1絶縁板15と、第2ターミナルプレート14の外側に配置される樹脂製の第2絶縁板16と、第1絶縁板15の外側に配置される第1エンドプレート17と、第2絶縁板16の外側に配置されるプレッシャープレート18と、プレッシャープレート18の外側に、押圧手段としてのスプリング19を介して配置される第2エンドプレート20と、これらの部材12〜20を締め付ける上下の締結板21とを備える。

【0021】

上記した従来の燃料電池11の構造に対し、この実施形態の燃料電池1は、プレッシャープレート2におけるセル積層体12と対向する端面に導電処理を施し、プレッシャープレート2におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第2ターミナルプレート14と第2絶縁板16を省略している。すなわち、この実施形態で、プレッシャープレート2は、セル積層体12の積層方向の一端面側に配置される本発明の第1燃料電池ターミナルに相当し、そのプレッシャープレート2はセル積層体12に対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。このようにして、単セル(燃料電池セル)に対向し燃料電池1の発電電力を外部負荷に導出する一方の燃料電池ターミナル構造が構成される。具体的には、図2に示すように、プレッシャープレート2におけるセル積層体12との対向面2a上には、金メッキ3が施されている。また、プレッシャープレート2におけるそれ以外の面2bには絶縁ライニング4(例えば、四フッ化樹脂ライニング)が施されている。この実施形態で、プレッシャープレート2は、SUS、鋼材、銅、真ちゅう又はアルミ等を材料とする金属板により構成される。図3には、実際に使われるプレッシャープレート2の外観を斜視図により示す。このプレッシャープレート2の上端部には、配線用の電極取出部5が突設される。このプレッシャープレート2には、通気孔6と、スプリング19を受けるための凹み7が設けられる。

【0022】

一方、この実施形態では、第1エンドプレート8の内側面に導電処理を施し、その第1エンドプレート8におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第1ターミナルプレート13と第1絶縁板15を省略している。すなわち、この実施形態で、第1エンドプレート8は、セル積層体12の積層方向の他端面側に配置される本発明の第2燃料電池ターミナルに相当し、第1エンドプレート8はセル積層体12に対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。このようにして、単セル(燃料電池セル)に対向し燃料電池1の発電電力を外部負荷に導出する他方の燃料電池ターミナル構造が構成される。具体的には、図2に示すと同様、第1エンドプレート8におけるセル積層体12との対向面8a上には、金メッキ3が施されている。また、第1エンドプレート8におけるそれ以外の面8bには絶縁ライニング4が施されている。図4には、実際に使われる第1エンドプレート8の外観を斜視図により示す。第1エンドプレート8の上端部には、配線用の電極取出部5が突設される。また、第1エンドプレート8には、複数の通気孔6と凹み7が設けられる。この実施形態で、第1エンドプレート8及び第2エンドプレート20は、それぞれアルミ板より構成される。この実施形態では、プレッシャープレート2の外側にスプリング19を介して配置される第2エンドプレート20が、本発明の第1エンドプレートに相当する。

【0023】

上記した各部材2,7,8,20は、両端のエンドプレート8,20を締結板21で互いに締結することで、締め付けられて積層される。ここで、図1において、セル積層体12と締結板21との間の空間には、絶縁材を兼ねる断熱材としてパットシリコンが設けられる。この実施形態では、第1エンドプレート8、スプリング19、第2エンドプレート20及び締結板21により、プレッシャープレート2と第1エンドプレート8が互いに近づく方向に付勢する本発明の付勢手段に相当する。

【0024】

また、この実施形態で、プレッシャープレート2と第2エンドプレート20との間に設けられる押圧手段としてのスプリング19に対応して、プレッシャープレート2がスプリング19に接する部位の絶縁処理の厚さを、スプリング19に接する部位以外の部位の絶縁処理の厚さより厚くされている。具体的には、図5に示すように、スプリング19に対応する凹み7の部分の絶縁ライニング4aが、他の部位の絶縁ライニング4bに対し2倍程度厚く形成されている。

【0025】

ここで、燃料電池ターミナルの導電処理は、少なくとも単セルに接触する面に施されていればよい。望ましくは、単セルに対向する端面全面に施されているとよい。更に望ましくは、外部負荷への電極取出部5については全周にわたって施されているとよい。一方、燃料電池ターミナルの絶縁処理は、導電性部材に接触するおそれのある部分にのみ施されていればよい。しかし、第2エンドプレート20や締結板21が導電性部材である場合(一般的には導電性部材)、それらに接触するおそれがある部分には施されていることが望ましい。なお、電極取出部5は締結板21と接触しないようになっている。

【0026】

以上説明したこの実施形態の燃料電池1の燃料電池ターミナル構造によれば、単セルに対向し燃料電池1の発電電力を外部負荷に導出する二つの燃料電池ターミナル構造のそれぞれにおいて、単セルに対向する端面に導電処理が施され、その端面以外の面に絶縁処理が施されている。従って、従来の燃料電池11におけるターミナルプレート14と、プレッシャープレート18と、絶縁板16とで構成される一方の燃料電池ターミナル構造に対し、実質的にターミナルプレート14と絶縁板16が省略されるので、ターミナルプレート14と絶縁板16の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。このため、一方の燃料電池ターミナル構造の薄型化と低コスト化を図ることができる。また、従来の燃料電池11におけるターミナルプレート13と、絶縁板15と、第1エンドプレート17tで構成される他方の燃料電池ターミナル構造に対し、実質的にターミナルプレート13と絶縁板15が省略されるので、ターミナルプレート13と絶縁板15の分だけ燃料電池ターミナル構造の厚みが小さくなり、部品点数が削減される。このため、他方の燃料電池ターミナル構造の薄型化と低コスト化を図ることができる。

【0027】

また、この実施形態の燃料電池1によれば、従来の燃料電池11の構造に対し、プレッシャープレー2におけるセル積層体12と対向する端面2aに金メッキ3により導電処理を施し、プレッシャープレート2におけるそれ以外の面2bに絶縁ライニング4により絶縁処理を施すことで、従来の第2ターミナルプレート14と第2絶縁板16を省略したので、それらの部品14,16の分だけ燃料電池1の寸法が小さくなり、部品点数が削減される。併せて、従来の燃料電池11の構造に対し、第1エンドプレート8の内側面8aに金メッキ3により導電処理を施し、第1エンドプレート8におけるそれ以外の面8bに絶縁ライニング4により絶縁処理を施すことで、従来の第1ターミナルプレート13と第1絶縁板15を省略したので、それらの部材13,15の分だけ燃料電池1の寸法が更に小さくなり、部品点数が更に削減される。このため、燃料電池1の小型化を図ることができ、燃料電池1の低コスト化を図ることができる。これにより、燃料電池1を、燃料電池システムのパッケージ内にコンパクトに収容することができ、燃料電池システムの小型化と低コスト化を図ることができ、同システムの一般普及を促進することができる。また、この実施形態の燃料電池1では、従来の樹脂製の第1絶縁板15及び第2絶縁板16を省略したので、クリープに起因するセル積層体12の積層方向における面圧変化を抑制することができる。更に、この実施形態の燃料電池1では、従来の第2ターミナルプレート14及び第2絶縁板16、並びに、従来の第1ターミナルプレート13及び第1絶縁板15を省略したので、その分だけシール構造の簡素化を図ることができる。

【0028】

この実施形態では、プレッシャープレート2がスプリング19に接する部位の絶縁ライニング4aの厚さを他よりも相対的に厚くしたので、その部位のスプリング19に対する剛性が高くなる。このため、電気的なリーク防止の効果を高めることができる。

【0029】

[第2実施形態]

次に、本発明の燃料電池を具体化した第2実施形態につき図面を参照して詳細に説明する。

【0030】

なお、以下に説明する各実施形態(第2実施形態を含む。)において、第1実施形態と同一の構成要素については、同一の符号を付して説明を省略し、異なった点を中心に説明する。

【0031】

図6に、この実施形態における燃料電池の概略構造を断面図により示す。この実施形態の燃料電池9では、従来の燃料電池11に対し、図6の右側のみに対応して、プレッシャープレート2におけるセル積層体12と対向する端面に導電処理を施し、プレッシャープレート2におけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池11における第2ターミナルプレート14と第2絶縁板16のみを省略した点で第1の実施形態と構成が異なる。

【0032】

従って、この実施形態の燃料電池9によっても、第1実施形態と比べて作用効果に多少の違いはあるものの、従来の第2のターミナルプレート14と第2絶縁板16を省略した分だけ燃料電池9の寸法が小さくなり、部品点数が削減される。このため、燃料電池9の小型化を図ることができ、燃料電池9の低コスト化を図ることができる。これにより、燃料電池9を、燃料電池システムのパッケージ内にコンパクトに収容することができ、燃料電池システムの小型化と低コスト化を図ることができ、同システムの一般普及を促進することができる。その他の作用効果は、第1実施形態のそれと同等である。

【0033】

尚、この発明は前記各実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で以下のように実施することができる。

【0034】

(1)前記第2実施形態とは異なり、第1エンドプレートの内側面に導電処理を施し、その第1エンドプレートにおけるそれ以外の面に絶縁処理を施すことで、従来の燃料電池における第1ターミナルプレート13と第1絶縁板15のみを省略してもよい。この場合も、作用効果に多少の違いはあるものの、部品13,15を省略した分だけ燃料電池の寸法が小さくなり、部品点数が削減される。このため、燃料電池の小型化を図ることができ、燃料電池の低コスト化を図ることができる。

【0035】

(2)前記各実施形態において、絶縁ライニング4の代わりに絶縁コーティングを施してもよい。

【0036】

(3)前記各実施形態では、第1エンドプレート8、スプリング19、第2エンドプレート20及び締結板21により付勢手段を構成したが、この付勢手段を、ボルトにより締結する構成にしてもよい。

【図面の簡単な説明】

【0037】

【図1】燃料電池の概略構造を示す断面図。

【図2】プレッシャープレート、第2エンドプレートの部分拡大断面図。

【図3】プレッシャープレートを示す斜視図。

【図4】第2エンドプレートを示す斜視図。

【図5】プレッシャープレートの部分拡大断面図。

【図6】燃料電池の概略構造を示す断面図。

【図7】従来の燃料電池の概略構造を示す断面図。

【符号の説明】

【0038】

1 燃料電池

2 プレッシャープレート(第1燃料電池ターミナル)

2a 対向面

2b 以外の面

3 金メッキ

4 絶縁ライニング

7 凹み

8 第1エンドプレート(第2燃料電池ターミナル、付勢手段)

8a 対向面

8b 以外の面

9 燃料電池

12 セル積層体

13 第1ターミナルプレート

14 第2ターミナルプレート

15 第1絶縁板

16 第2絶縁板

17 第1エンドプレート

18 プレッシャープレート

19 スプリング(押圧手段、付勢手段)

20 第2エンドプレート(付勢手段)

21 締結板(付勢手段)

【特許請求の範囲】

【請求項1】

燃料電池セルに対向し燃料電池の発電電力を外部負荷に導出する燃料電池ターミナル構造において、

前記燃料電池セルに対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池ターミナル構造。

【請求項2】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、

前記第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、

前記第1燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項3】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段とを備え、

前記第2燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項4】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、

前記第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、

前記第1燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施され、前記第2燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項5】

前記第1燃料電池ターミナルは、前記押圧手段に接する部位の絶縁処理の厚さを、前記押圧手段に接する部位以外の部位の絶縁処理の厚さより厚くされていることを特徴とする請求項2又は4に記載の燃料電池。

【請求項1】

燃料電池セルに対向し燃料電池の発電電力を外部負荷に導出する燃料電池ターミナル構造において、

前記燃料電池セルに対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池ターミナル構造。

【請求項2】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、

前記第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、

前記第1燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項3】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段とを備え、

前記第2燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項4】

燃料電池セルを積層したセル積層体と、

前記セル積層体の積層方向の一端面側に配置される第1燃料電池ターミナルと、

前記セル積層体の積層方向の他端面側に配置される第2燃料電池ターミナルと、

前記第1燃料電池ターミナルと前記第2燃料電池ターミナルが互いに近づく方向に付勢する付勢手段と、

前記第1燃料電池ターミナルの外側に押圧手段を介して配置される第1エンドプレートとを備え、

前記第1燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施され、前記第2燃料電池ターミナルは前記セル積層体に対向する端面に導電処理が施され、前記端面以外の面の少なくとも導電性部材に接触する部分に絶縁処理が施されていることを特徴とする燃料電池。

【請求項5】

前記第1燃料電池ターミナルは、前記押圧手段に接する部位の絶縁処理の厚さを、前記押圧手段に接する部位以外の部位の絶縁処理の厚さより厚くされていることを特徴とする請求項2又は4に記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−179220(P2006−179220A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−369120(P2004−369120)

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月21日(2004.12.21)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]