燃料電池冷却システムの配管接続構造

【課題】配管接続の作業性を向上させると共に、配管接続部に対する応力集中を緩和すること。

【解決手段】ポンプ18等を含むモータユニット76と、燃料電池スタック12を含む燃料電池ユニット100とからなる異なるユニットが第1フレーム78及び第2フレーム86を介して燃料電池自動車にそれぞれ組み付けられて固定された状態において、燃料電池スタック12に近接する部位に配設され、異なるユニット間の配管を接続する第1継手部材36及び第2継手部材37に対し、軸シール機構である第1〜第3コネクタを設ける。

【解決手段】ポンプ18等を含むモータユニット76と、燃料電池スタック12を含む燃料電池ユニット100とからなる異なるユニットが第1フレーム78及び第2フレーム86を介して燃料電池自動車にそれぞれ組み付けられて固定された状態において、燃料電池スタック12に近接する部位に配設され、異なるユニット間の配管を接続する第1継手部材36及び第2継手部材37に対し、軸シール機構である第1〜第3コネクタを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷媒回路を有する燃料電池冷却システムの配管接続構造に関する。

【背景技術】

【0002】

燃料電池を冷媒によって直接冷却する冷媒回路では、前記冷媒を流通させる管路としてチューブが設けられ、例えば、前記チューブの開口する接続端部を配管接続部に対して押圧して装着した後、前記チューブの接続部位を環状のバンドによって締め付けて所定の緊締力を確保することにより、前記チューブ内を比較的高圧で流通する冷媒のシール性を保持している。

【0003】

また、前記冷媒回路では、ポンプや切換バルブ等を含み、車体前方に配置されたラジエータから延在する配管を循環する冷却水によって燃料電池を冷却する冷却システムが構成されている。この場合、前記配管は、電気的絶縁性を確保するために、ゴム製又は樹脂製のチューブによって形成されている。

【0004】

なお、特許文献1には、フッ素樹脂で形成された配管本体と、連結部位に設けられ前記配管本体よりも線膨張係数の低いスリーブとを有する配管部材を備え、簡単な構成で電気的絶縁性に優れた燃料電池システムが開示されている。

【特許文献1】特開2006−59652号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、燃料電池が搭載された燃料電池車両において、例えば、冷却システムを構成するポンプや切換バルブ等をフレームに搭載してユニット化すると共に、冷却システムを構成する燃料電池スタック等を前記フレームと異なる他のフレームに搭載してユニット化した場合、前記燃料電池車両に対してユニット化された異なるフレームをそれぞれ固定した後、前記組み付けられた異なるフレームに搭載されたユニット間で配管の接続を行う必要がある。

【0006】

それぞれ異なるフレームに搭載され燃料電池車両に固定された状態にある一方のユニットと他方のユニットとを、樹脂製のチューブ及びチューブジョイントで配管接続するとき、前記樹脂製のチューブが接続されるチューブジョイントの接続部位に過大な応力が付与される場合があり、樹脂製材料で形成された前記チューブジョイントが損傷するという不具合が発生するおそれがある。

【0007】

すなわち、燃料電池車両に予め組み付けられて固定されたフレームに搭載された一方の冷却システムユニットと、燃料電池車両に予め組み付けられて固定された他のフレームに搭載された他方の冷却システムユニットとを、樹脂製チューブからなる配管と樹脂製のチューブジョイントを用いて接続する際、一方の冷却システムユニットに設けられた樹脂製のチューブジョイントの配管接続部に対して、他方の冷却システムユニットから延在する樹脂製チューブの接続端部の開口部を直接接続(挿入)する作業がしづらく、配管接続における作業性が悪くなるという問題がある。

【0008】

また、例えば、樹脂製チューブの接続端部の開口部を円筒状の配管接続部に対して無理やり捩じ込むことによって、フレーム(他のフレーム)に対して配管接続部を支持するステイに応力が集中して前記ステイに過大な荷重が付与され、前記ステイを含む配管接続部が損傷するおそれがある。

【0009】

これに対し、同一フレーム内で樹脂製チューブによって配管接続する場合には、フレーム(他のフレーム)を燃料電池車両に対して固定(搭載)する前に、予めユニット内でアセンブリすることが可能であるため、上記のような作業性の低下や配管接続部の損傷等の問題は発生しない。

【0010】

本発明は、前記の点に鑑みてなされたものであり、燃料電池車両に対して組み付けられた異なるフレーム間を樹脂製の継手部材で配管接続する際、前記配管接続の作業性を向上させると共に、配管接続部に対する応力集中を緩和することが可能な燃料電池冷却システムの配管接続構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するため、本発明は、燃料電池車両に搭載された燃料電池を冷却する冷却システムの配管接続構造において、前記冷却システムは、燃料電池スタックを支持する燃料電池ユニットフレームと、ポンプを支持するモータユニットフレームと、前記燃料電池車両の車両本体フレームとに跨って配置され、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記モータユニットフレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部、又は、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記車両本体フレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部に樹脂製の継手部材が配設され、前記継手部材には、軸シール機構が設けられることを特徴とする。

【0012】

本発明によれば、燃料電池スタックと、モータユニットフレーム又は車両本体フレームによって支持される冷却システムユニットとをそれぞれ配管接続する際、燃料電池スタックとの距離(絶縁距離)が短いため、電気的絶縁性を確保するために樹脂製の継手部材が必要となる。この場合、樹脂製の継手部材では、金属製の継手部材と比較して耐荷重強度が低いため配管接続時に付与される荷重に耐えられないおそれがあるが、本発明では、前記樹脂製の継手部材に軸シール機構を設けることによって、配管接続時に配管接続部に対して付与される荷重が好適に軽減される。

【0013】

また、燃料電池スタックと配管接続される冷却システムユニットが、仮に、同一フレーム内に配置される場合には、配管を接続するときに各ユニット間の位置関係を適宜変更乃至調整する等、ある程度の自由度を有し、配管接続部に応力が集中することを回避することが可能である。これに対し、燃料電池ユニットフレーム、モータユニットフレーム等の異なるフレームが燃料電池車両の車体に対して予め組み付けられて固定された状態で、前記異なるフレームに搭載される各ユニット間の配管接続を行う場合、例えば、樹脂製の配管を配管接続部に対して無理やり捩じ込んで挿入する等、前記配管接続部に過大な荷重が付与される場合がある。

【0014】

そこで、本願発明では、予め車体に組み付けられて固定された異なるフレームに搭載された各ユニット間を配管接続する際、配管接続部の継手部材に軸シール機構を設けることにより、配管接続が容易となり、配管接続時に付与される応力集中を緩和して配管接続部が損傷することを好適に回避することができる。

【0015】

また、本発明では、軸シール機構が、互いに着脱自在に接続される小径部材及び前記小径部材が挿入される大径部材と、前記小径部材と前記大径部材との接続部位をシールするシール部材とを含むコネクタであることを特徴とする。

【0016】

本発明によれば、軸シール機構が小径部材と大径部材とを着脱自在に接続するコネクタによって構成されることにより、小径部材と大径部材とを簡便且つ迅速に接続することができると共に、接続時における挿入性に優れ、配管接続作業における作業性を向上させることができる。

【0017】

さらに、本発明では、前記コネクタを構成する小径部材と大径部材とが不完全嵌合状態に接続されたとき、前記小径部材側に設けられたマーキングが視認可能となり、前記小径部材と前記大径部材とが完全嵌合状態に接続されたとき、前記大径部材によって前記マーキングが隠されて視認不可能となるように設けられることを特徴とする。

【0018】

本発明によれば、コネクタを構成する小径部材と大径部材とを接続した際、前記小径部材と前記大径部材との接続が完全嵌合状態にあるか、又は不完全嵌合状態にあるかを、小径部材及び大径部材の接続部位を視認して、マーキングの視認の可否によって容易に確認することができる。

【0019】

さらにまた、本発明では、継手部材を形成する樹脂製材料が、電気的絶縁性を有し、且つイオン低溶出の材料で形成されることにより、燃料電池スタック近傍の高電圧部位における電気的絶縁性を確保することができると共に、冷媒システムを流通する冷媒自体の電気的絶縁性を確保することができる。なお、イオン低溶出とは、冷媒へイオンが放出しづらいことをいう。

【発明の効果】

【0020】

本発明では、燃料電池車両に対して組み付けられた異なるフレーム間を樹脂製チューブで配管接続する際、前記配管接続の作業性を向上させると共に、配管接続部に対する応力集中を緩和することが可能な燃料電池冷却システムの配管接続構造を得ることができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の実施形態に係る燃料電池冷却システムの配管接続構造が適用された冷媒回路の回路構成図である。

【0022】

<冷媒回路の構成>

図1に示されるように、冷媒回路(冷却システム)10は、アノードに供給される燃料ガス(例えば、水素ガス)とカソードに供給される酸化剤ガス(例えば、空気)との電気化学反応により発電する燃料電池スタック12と、冷媒を冷却する冷却器として機能するラジエータ14と、前記燃料電池スタック12と前記ラジエータ14との間で冷媒を循環させる循環通路16と、前記循環通路16中に設けられ冷媒を所定流量で循環させるポンプ18と、前記ラジエータ14をバイパスさせるパイパス通路20中に設けられ冷媒が流通する流路を前記循環通路16又は前記バイパス通路20のいずれか一方に切り換える流路切換弁22とを含む。前記流路切換弁22に代替して冷媒の流通量を制御する流量制御弁を用いてもよい。

【0023】

なお、流路切換弁22は、ラジエータ14への冷媒の流通量を調整して燃料電池スタック12へ供給される冷媒の温度を調整する温度制御機構であるサーモスタットバルブとして機能するものである。また、前記冷媒回路10中を流通する冷媒としては、例えば、エチレングリコール、不凍液等の液体冷媒や、フロン(登録商標)等のフッ化炭素系冷媒が含まれる。

【0024】

燃料電池スタック12は、略直方体状からなるスタック本体を有し、前記スタック本体の前面(フロント側)には、前記スタック本体内へ冷媒を流通させて燃料電池スタック12を冷却するための冷媒導入ポート30a及び冷媒導出ポート30bが設けられる。前記冷媒導入ポート30aと前記冷媒導出ポート30bとの間には、循環通路16の上流側から分岐して下流側に合流する分岐通路32が設けられ、前記分岐通路32には、例えば、カチオン交換樹脂及びアニオン交換樹脂を充填したイオン交換器34が設けられる。

【0025】

前記循環通路16と前記バイパス通路20と前記分岐通路32との合流部位には、いわゆるクイックコネクタを備えた第1継手部材36が配設される。前記合流部位は、燃料電池スタック12の冷媒導出ポート30bからラジエータ14へ戻る下流側の循環通路16と、ポンプ18に連通するバイパス通路20と、イオン交換器34からの戻りの冷媒が流通する下流側の分岐通路32とからなる3つの通路が相互に連通する部位からなり、この3つの通路の合流部位(交差部位)に第1継手部材36が配設される。なお、前記第1継手部材36の詳細については、後記する。

【0026】

また、前記循環通路16と前記分岐通路32との分岐部位には、いわゆるクイックコネクタを備えた第2継手部材37が配設される。前記分岐部位は、燃料電池スタック12の冷媒導入ポート30aとポンプ18との間からなる上流側の循環通路16と、イオン交換器34へ供給される冷媒が分流する上流側の分岐通路32とからなる2つの通路が相互に分岐する部位からなり、この2つの通路の分岐部位に第2継手部材37が配設される。なお、前記第2継手部材37の詳細については、後記する。

【0027】

さらに、図1に示されるように、前記冷媒回路10には、ポンプ18を駆動させる駆動信号を導出すると共に、流路切換弁22に対して弁切換信号(弁動作制御信号)を導出する制御手段として機能するECU(Electric Control Unit)38が設けられる。前記ECU38は、図示しないRAM、ROM、CPU、I/Oポート等を含むマイクロコンピュータからなる電子制御装置によって構成される。

【0028】

<第1継手部材の構成>

図2は、第1継手部材の概略構成図であって、コネクタを構成する雌コネクタ部と雄コネクタ部とが離脱した状態を示す。

【0029】

第1継手部材36は、大径な3ポート及び小径な1ポートを有する継手ボデイ40を含む。前記継手ボデイ40の両端部には、第1ポート46aと第2ポート46bとが配置され、前記第1ポート46aには、ラジエータ14に向かって冷媒を流通させる第1チューブ48aが第1コネクタ50aを介して着脱自在に接続され、反対側の前記第2ポート46bには、ポンプ18に向かって冷媒を流通させる第2チューブ48bが第2コネクタ50bを介して着脱自在に接続される。

【0030】

前記第1コネクタ50a及び第2コネクタ50bに近接する部位には、略同一の内径からなる第1チューブ48a及び第2チューブ48bの接続部位の外周面を所定の緊締力によって締め上げて固定するバンド52がそれぞれ装着される。

【0031】

また、前記継手ボデイ40には、前記第1ポート46aと第2ポート46bとを結ぶ継手ボデイ40の軸線に対して所定角度傾斜して交差する第3ポート46cが設けられる。前記第3ポート46cには、燃料電池スタック12の冷媒導出ポート30bから導出された戻り冷媒を流通させる第3チューブ48cが、バンド52を介して直接接続される。

【0032】

さらに、前記継手ボデイ40には第4ポート46dが設けられ、前記第4ポート46dには、イオン交換器34からの戻り冷媒を流通させる第4チューブ48dがバンド53を介して直接接続される。

【0033】

<第2継手部材の構成>

第2継手部材37は、3つのポートが形成された継手ボデイを有する。前記継手ボデイには、図1に示されるように、第1ポート58aと第2ポート58bとが設けられ、前記第1ポート58aには、ポンプ18から送給された冷媒を流通させる第5チューブ48eが第3コネクタ50cを介して着脱自在に接続される。前記第2ポート58bには、燃料電池スタック12の冷媒導入ポート30aに向かって冷媒を流通させる第6チューブ48fが接続される。

【0034】

また、前記継手ボデイ54には第3ポート58cが設けられ、前記第3ポート58cには、上流側の循環通路16から分岐してイオン交換器34に向かって冷媒を供給する第7チューブ48gが接続される。

【0035】

なお、第1継手部材36、第2継手部材37及び第1〜第7チューブ48a〜48gは、それぞれ、所定の強度及び電気的絶縁性を有しイオンが導出しにくいイオン低溶出の材料(例えば、樹脂製材料、セラミック材料等)によって形成されるとよい。また、前記第1継手部材36等が電気的絶縁性を有し、且つイオン低溶出の材料で形成されることにより、燃料電池スタック12近傍の高電圧部位における電気的絶縁性を確保することができると共に、冷媒通路を流通する冷媒自体の電気的絶縁性を確保することができる。なお、イオン低溶出とは、冷媒へイオンが放出しづらいことをいう。

【0036】

<各コネクタの構成>

第1継手部材36及び第2継手部材37にそれぞれ設けられる第1〜第3コネクタ50a〜50cについて以下詳細に説明する。なお、第1〜第3コネクタ50a〜50cは、それぞれ同一構成要素からなるため、説明の便宜上、第1コネクタ50aのみを詳細に説明して第2コネクタ50b及び第3コネクタ50cの説明を省略する。

【0037】

図2に示されるように、第1コネクタ50aは、第1チューブ48aの端部開口に対して嵌挿される図示しない挿入部を有し大径部材として機能する雌コネクタ部62と、継手ボデイ40側に設けられ前記雌コネクタ部62に対して接続される小径部材として機能する雄コネクタ部64とから構成される。前記雌コネクタ部62の開口部の内壁面には、環状溝を介してシールリング(例えば、Oリング)66が装着され、前記シールリング66は、雄コネクタ部64及び雌コネクタ部62間の接続部位を気密乃至液密にシールするものである。

【0038】

なお、本実施形態では、軸シール機構として、シールリング(Oリング)66が装着されたコネクタを図2に描出しているが、これに限定されるものではなく、例えば、図示しない1枚又は2枚のエラストマシートを挟持し、前記エラストマシートの中心部に形成された孔部を挿通する軸体をシールする、いわゆるウィルソンシールタイプや、軸体を外嵌して被覆する図示しないベローズシールを用いたベローズシールタイプ等、種々の軸シール構造を採用することができることは、勿論である。

【0039】

また、本実施形態では、第1〜第3コネクタ50a〜50cからなり、軸シール機構を有する3つのコネクタ(クイックコネクタ)を用いて説明しているが、これに限定されるものではなく、例えば、各ポートに対してチューブが直接接続されている部位に、軸シール機構からなる前記クイックコネクタを適宜設けるようにしてもよい。

【0040】

さらに、軸シール機構は、前記クイックコネクタに限定されるものではなく、例えば、図4に示されるように、雄コネクタ部64aに設けられた一方のフランジ部77aと、雌コネクタ部62aに設けられた他方のフランジ部77bとを、ボルト等の締結部材79で一体的に締結することにより、配管接続する構成であってもよい。

【0041】

<冷媒回路中における第1継手部材及び第2継手部材の設置構造>

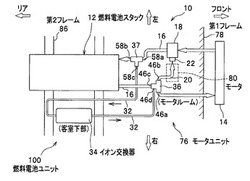

図5は、冷媒回路の概略構成平面図、図6は、前記冷媒回路の概略構成側面図である。

次に、第1継手部材36及び第2継手部材37の設置構造について、以下説明する。

第1継手部材36は、モータユニット76を構成する第1フレーム78に設けられる。このモータユニット76は、モータルーム内に設けられ、少なくとも、燃料電池スタック12で発生した電力によって駆動するモータ80、ポンプ18、流路切換弁22等の構成要素を含む。

【0042】

第1フレーム78は、モータユニットフレームとして機能するものであり、燃料電池自動車(燃料電池車両)の前記モータルームの床下部位に配置される。また、前記モータユニット76は、前記モータユニットフレーム(第1フレーム78)によって支持される冷却システムユニットを含むユニットである。この場合、前記モータユニット76は、図示しないボンネットの下方側でエンジン仕様の車両におけるエンジンルームに対応する部位に配設されると共に、燃料電池自動車を駆動するためのモータ80が取り付けられた場所に設けられる。また、ラジエータ14は、燃料電池自動車の図示しない車体ボデイに取り付けられるが、前記モータユニット76に装着されるようにしてもよい。

【0043】

第1コネクタ50a及び第2コネクタ50bを備えた第1継手部材36は、第1フレーム78に設けられることにより、燃料電池自動車の下方向(床下方向)で前記第1フレーム78の底面と略面一となるように配置され、冷媒回路10中において最下部に配置される。換言すると、第1継手部材36を構成する第1コネクタ50a及び第2コネクタ50bの着脱部位は、冷媒回路10中において最下部に設けられる。

【0044】

第2継手部材37は、第2フレーム86に設けられる。この場合、前記第2継手部材37は、前記第1継手部材36と同様に、第1フレーム78の底面と略面一となるように配置され、冷媒回路10中において最下部に配置される。

【0045】

図6に示されるように、冷媒回路10の下方側には、単一のアンダカバー84が配置され、このアンダカバー84を取り外すことにより、例えば、燃料電池スタック12のメンテナンス作業やイオン交換器34の交換作業等を遂行することができる。

【0046】

第1継手部材36及び第2継手部材37は、モータユニット76と燃料電池ユニット100との間であって、配管チューブの離脱部位である切り離し境界線上に配置される。また、前記第1継手部材36及び第2継手部材37は、モータユニット76側又は燃料電池ユニット100側のいずれか一方にまとめられて配置されていると便利である。

【0047】

なお、本実施形態では、モータ80等を含むモータユニット76をモータユニットフレームからなる第1フレーム78によって支持されるように構成しているが、これに限定されるものではなく、前記モータ80等を含むモータユニット76の構成要素の全部又はその一部が図示しない車両本体フレームによって支持されるように構成してもよい。

【0048】

この場合、前記モータ80等を含むモータユニット76は、車両本体フレームによって支持される冷却システムユニットとして構成され、冷媒回路10(冷却システム)は、燃料電池スタック12を支持する燃料電池ユニットフレーム(第2フレーム86)と、モータ80等を支持するモータユニットフレーム(第1フレーム78)と、燃料電池自動車の車両本体フレームとに跨って配置される。

【0049】

<フレーム組み付け後における配管の接続作業>

次に、第2継手部材37を用いた配管の接続作業について、以下詳細に説明する。

この配管の接続作業は、第1フレーム78によって支持されるモータ80等を含むモータユニット76が燃料電池自動車のモータルーム内に組み付けられて固定されると共に、第2フレーム86によって支持される燃料電池スタック12を含む燃料電池ユニット100が客室下部側に組み付けられて固定された後に行われる。

【0050】

すなわち、本実施形態では、燃料電池自動車の組立工程において、第1フレーム78によって支持され各種チューブを含むモータユニット76がフレーム毎、燃料電池自動車のモータルーム内に組み付けられると共に、燃料電池スタック12の冷媒導入ポート30a及び冷媒導出ポート30bに接続された配管チューブ(第6チューブ48f、第3チューブ48c)を含む燃料電池ユニット100が燃料電池自動車の客室下部内に組み付けられる。

【0051】

本実施形態では、このようにして、モータユニット76及び燃料電池ユニット100からなる異なるユニットが第1フレーム78及び第2フレーム86を介して燃料電池自動車にそれぞれ固定された状態において、第2継手部材37の第3コネクタ50cを構成する雄コネクタ部64に対して、モータユニット76側から延在する第5チューブ48eの先端部に設けられた雌コネクタ部62を接続する。

【0052】

この場合、前記第3コネクタ50cは、いわゆるクイックコネクタからなる軸シール機構によって構成されており、雄コネクタ部64に沿って雌コネクタ部62を容易に挿入することにより、配管接続における作業性を向上させることができる。

【0053】

第2継手部材37は、燃料電池スタック12との距離(絶縁距離)が短い燃料電池ユニット100に配設されているため(図6参照)、電気的絶縁性を確保するために樹脂製材料で形成される必要がある。その際、樹脂製材料で形成された第2継手部材37では、金属製の継手部材(図示せず)と比較して耐荷重強度が低いため、配管接続時に付与される荷重に耐えられないおそれがあるが、本実施形態では、前記樹脂製の第2継手部材37に軸シール機構である第3コネクタ50cを設けることによって、配管接続時に継手ボデイ54に対して付与される荷重が好適に軽減される。

【0054】

また、燃料電池スタック12を含む燃料電池ユニット100とモータユニット76とが、仮に、同一フレーム内に配置される場合には、配管チューブを接続するときに各ユニット間の位置関係をフリーにする等、ある程度の自由度を有し、配管接続部に応力が集中することを回避することが可能である。これに対し、第1フレーム78及び第2フレーム86等の異なるフレームが燃料電池車両の車体に対して予め組み付けられて固定された状態で、前記異なるフレームに搭載された各ユニット間の配管接続を行う場合、例えば、樹脂製の配管チューブを配管接続部に対して無理やり捩じ込んで挿入する等、前記配管接続部に過大な荷重が付与される場合がある。

【0055】

例えば、軸シール機構が設けられていない比較例では、樹脂製の継手ボデイの円筒状の管体(ポート)に対して樹脂製の配管チューブの開口部を無理やり捩じ込んで接続しようとすると、前記円筒状の管体に対して過大な荷重が付与されて前記円筒状の管体と継手ボデイとが破断するおそれがある。

【0056】

本実施形態では、予め車体に組み付けられて固定された異なるフレームに搭載された各ユニット間を配管接続する際、第2継手部材37の第2コネクタ50cに軸シール機構を設けることにより、雄コネクタ部64と雌コネクタ部62との接続が容易となり、接続時に付与される応力集中を緩和して継手ボデイ40が損傷することを好適に回避することができる。

【0057】

換言すると、本実施形態では、固定側に対して配管チューブを接続する際、前記固定側に対して付与される荷重が軽減される継手構造(軸シール機構)を採用することにより、配管チューブを接続するときの作業性を向上させ、組立時間の短縮化を図ることができる。

【0058】

なお、前記では、燃料電池自動車の組付工程を例にして説明しているが、このことは、燃料電池スタック12のメンテナンス作業やイオン交換器34の交換作業において第1継手部材36及び第2継手部材37の配管接続を行うときも同様の効果を奏する。

【0059】

<コネクタの嵌合状態判別機構>

図7(a)は、雌コネクタ部と雄コネクタ部との完全嵌合状態を示す側面図、図7(b)は、不完全嵌合状態を示す側面図である。

【0060】

各コネクタを構成する雌コネクタ部(大径部材)62と雄コネクタ部(小径部材)64とが装着された場合、前記雌コネクタ部62と前記雄コネクタ部64とが同軸状に位置して完全に嵌合された状態(完全嵌合状態)となっているか、又は、前記雌コネクタ部62の軸線T2と前記雄コネクタ部64の軸線T1とが不一致で異軸状に位置して不完全に嵌合された状態(不完全嵌合状態)となっているかどうかを確認する必要がある。

【0061】

この場合、不完全嵌合状態を視覚的に判別するためには、コネクタの接続部位を注視する必要があり、完全嵌合状態と不完全嵌合状態とを簡便に判別することにより、シール部位における管理の簡素化が求められている。

【0062】

そこで、本実施形態では、雌コネクタ部62と雄コネクタ部64とが装着された際、完全嵌合状態と不完全嵌合状態とを視認して判別する嵌合状態判別機構が設けられる。この嵌合状態判別機構は、図2に示されるように、例えば、雄コネクタ部64の外周面に設けられるマーキング102によって構成される。

【0063】

なお、前記マーキング102の形状は、図2中において星印形状で示しているが、これに限定されるものではなく、例えば、円形や三角形、四角形等の多角形やこれらの複合形状、又は軸方向に沿った図示しないラインや周方向に沿ったライン等の種々の形状を含む。

【0064】

図7(a)に示されるように、完全嵌合状態では、雌コネクタ部62の軸線T2と雄コネクタ部64の軸線T1とが直線状に一致すると共に、装着部位において雄コネクタ部64の外周面に設けられたマーキング102が雌コネクタ部62によって完全に被覆され、前記マーキング102を外部から視認することができない。この結果、作業者は、外部から前記マーキング102を視認することができないことによって、コネクタが完全嵌合状態で装着されていると簡便に判別することができる。

【0065】

一方、図7(b)に示されるように、不完全嵌合状態では、雌コネクタ部62の軸線T2と雄コネクタ部64の軸線T1とが不一致の異軸状態になると共に、雌コネクタ部62と雄コネクタ部64との装着部位において、前記雄コネクタ部64の外周面に設けられたマーキング102が雌コネクタ部62に被覆されることがなく外部に露呈し、作業者は、前記マーキング102を外部から容易に視認することができる。この結果、作業者は、外部から前記マーキングを視認することによって、コネクタが不完全嵌合状態で装着されていると簡便に判別することができる。

【0066】

このように、本実施形態では、各コネクタを介してチューブ同士を配管接続した場合の嵌合状態をマーキング102によって容易に確認して、シール部管理の簡素化を達成することができる。

【0067】

なお、本実施形態では、雌コネクタ部62を大径部材とし雄コネクタ部64を小径部材として説明しているが、コネクタの形状を工夫することによって、本実施形態とは逆に、雌コネクタ部62を小径部材とし雄コネクタ部64を大径部材とすることも可能であり、このときには、雌コネクタ部62にマーキング102を付けることが可能となる。

【図面の簡単な説明】

【0068】

【図1】本発明の実施形態に係る燃料電池システムの配管構造が適用された冷媒回路の回路構成図である。

【図2】コネクタを構成する雄コネクタ部と雌コネクタ部とが離脱した状態を示す第1継手部材の概略構成図である。

【図3】前記第1継手部材の変形例を示す概略構成図である。

【図4】継手部材に設けられた軸シール機構の変形例を示す分解斜視図である。

【図5】図1に示される冷媒回路の概略構成平面図である。

【図6】図1に示される冷媒回路の概略構成側面図である。

【図7】(a)は、雌コネクタ部と雄コネクタ部との完全嵌合状態を示す側面図、(b)は、不完全嵌合状態を示す側面図である。

【符号の説明】

【0069】

10 冷媒回路

12 燃料電池スタック

14 ラジエータ

36 第1継手部材

37 第2継手部材

50a〜50c コネクタ(軸シール機構)

62 雌コネクタ部(大径部材)

64 雄コネクタ部(小径部材)

66 シールリング(シール部材)

76 モータユニット(冷却システムユニット)

78 第1フレーム(モータユニットフレーム)

80 モータ

86 第2フレーム(燃料電池ユニットフレーム)

100 燃料電池ユニット

102 マーキング

【技術分野】

【0001】

本発明は、冷媒回路を有する燃料電池冷却システムの配管接続構造に関する。

【背景技術】

【0002】

燃料電池を冷媒によって直接冷却する冷媒回路では、前記冷媒を流通させる管路としてチューブが設けられ、例えば、前記チューブの開口する接続端部を配管接続部に対して押圧して装着した後、前記チューブの接続部位を環状のバンドによって締め付けて所定の緊締力を確保することにより、前記チューブ内を比較的高圧で流通する冷媒のシール性を保持している。

【0003】

また、前記冷媒回路では、ポンプや切換バルブ等を含み、車体前方に配置されたラジエータから延在する配管を循環する冷却水によって燃料電池を冷却する冷却システムが構成されている。この場合、前記配管は、電気的絶縁性を確保するために、ゴム製又は樹脂製のチューブによって形成されている。

【0004】

なお、特許文献1には、フッ素樹脂で形成された配管本体と、連結部位に設けられ前記配管本体よりも線膨張係数の低いスリーブとを有する配管部材を備え、簡単な構成で電気的絶縁性に優れた燃料電池システムが開示されている。

【特許文献1】特開2006−59652号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、燃料電池が搭載された燃料電池車両において、例えば、冷却システムを構成するポンプや切換バルブ等をフレームに搭載してユニット化すると共に、冷却システムを構成する燃料電池スタック等を前記フレームと異なる他のフレームに搭載してユニット化した場合、前記燃料電池車両に対してユニット化された異なるフレームをそれぞれ固定した後、前記組み付けられた異なるフレームに搭載されたユニット間で配管の接続を行う必要がある。

【0006】

それぞれ異なるフレームに搭載され燃料電池車両に固定された状態にある一方のユニットと他方のユニットとを、樹脂製のチューブ及びチューブジョイントで配管接続するとき、前記樹脂製のチューブが接続されるチューブジョイントの接続部位に過大な応力が付与される場合があり、樹脂製材料で形成された前記チューブジョイントが損傷するという不具合が発生するおそれがある。

【0007】

すなわち、燃料電池車両に予め組み付けられて固定されたフレームに搭載された一方の冷却システムユニットと、燃料電池車両に予め組み付けられて固定された他のフレームに搭載された他方の冷却システムユニットとを、樹脂製チューブからなる配管と樹脂製のチューブジョイントを用いて接続する際、一方の冷却システムユニットに設けられた樹脂製のチューブジョイントの配管接続部に対して、他方の冷却システムユニットから延在する樹脂製チューブの接続端部の開口部を直接接続(挿入)する作業がしづらく、配管接続における作業性が悪くなるという問題がある。

【0008】

また、例えば、樹脂製チューブの接続端部の開口部を円筒状の配管接続部に対して無理やり捩じ込むことによって、フレーム(他のフレーム)に対して配管接続部を支持するステイに応力が集中して前記ステイに過大な荷重が付与され、前記ステイを含む配管接続部が損傷するおそれがある。

【0009】

これに対し、同一フレーム内で樹脂製チューブによって配管接続する場合には、フレーム(他のフレーム)を燃料電池車両に対して固定(搭載)する前に、予めユニット内でアセンブリすることが可能であるため、上記のような作業性の低下や配管接続部の損傷等の問題は発生しない。

【0010】

本発明は、前記の点に鑑みてなされたものであり、燃料電池車両に対して組み付けられた異なるフレーム間を樹脂製の継手部材で配管接続する際、前記配管接続の作業性を向上させると共に、配管接続部に対する応力集中を緩和することが可能な燃料電池冷却システムの配管接続構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の目的を達成するため、本発明は、燃料電池車両に搭載された燃料電池を冷却する冷却システムの配管接続構造において、前記冷却システムは、燃料電池スタックを支持する燃料電池ユニットフレームと、ポンプを支持するモータユニットフレームと、前記燃料電池車両の車両本体フレームとに跨って配置され、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記モータユニットフレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部、又は、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記車両本体フレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部に樹脂製の継手部材が配設され、前記継手部材には、軸シール機構が設けられることを特徴とする。

【0012】

本発明によれば、燃料電池スタックと、モータユニットフレーム又は車両本体フレームによって支持される冷却システムユニットとをそれぞれ配管接続する際、燃料電池スタックとの距離(絶縁距離)が短いため、電気的絶縁性を確保するために樹脂製の継手部材が必要となる。この場合、樹脂製の継手部材では、金属製の継手部材と比較して耐荷重強度が低いため配管接続時に付与される荷重に耐えられないおそれがあるが、本発明では、前記樹脂製の継手部材に軸シール機構を設けることによって、配管接続時に配管接続部に対して付与される荷重が好適に軽減される。

【0013】

また、燃料電池スタックと配管接続される冷却システムユニットが、仮に、同一フレーム内に配置される場合には、配管を接続するときに各ユニット間の位置関係を適宜変更乃至調整する等、ある程度の自由度を有し、配管接続部に応力が集中することを回避することが可能である。これに対し、燃料電池ユニットフレーム、モータユニットフレーム等の異なるフレームが燃料電池車両の車体に対して予め組み付けられて固定された状態で、前記異なるフレームに搭載される各ユニット間の配管接続を行う場合、例えば、樹脂製の配管を配管接続部に対して無理やり捩じ込んで挿入する等、前記配管接続部に過大な荷重が付与される場合がある。

【0014】

そこで、本願発明では、予め車体に組み付けられて固定された異なるフレームに搭載された各ユニット間を配管接続する際、配管接続部の継手部材に軸シール機構を設けることにより、配管接続が容易となり、配管接続時に付与される応力集中を緩和して配管接続部が損傷することを好適に回避することができる。

【0015】

また、本発明では、軸シール機構が、互いに着脱自在に接続される小径部材及び前記小径部材が挿入される大径部材と、前記小径部材と前記大径部材との接続部位をシールするシール部材とを含むコネクタであることを特徴とする。

【0016】

本発明によれば、軸シール機構が小径部材と大径部材とを着脱自在に接続するコネクタによって構成されることにより、小径部材と大径部材とを簡便且つ迅速に接続することができると共に、接続時における挿入性に優れ、配管接続作業における作業性を向上させることができる。

【0017】

さらに、本発明では、前記コネクタを構成する小径部材と大径部材とが不完全嵌合状態に接続されたとき、前記小径部材側に設けられたマーキングが視認可能となり、前記小径部材と前記大径部材とが完全嵌合状態に接続されたとき、前記大径部材によって前記マーキングが隠されて視認不可能となるように設けられることを特徴とする。

【0018】

本発明によれば、コネクタを構成する小径部材と大径部材とを接続した際、前記小径部材と前記大径部材との接続が完全嵌合状態にあるか、又は不完全嵌合状態にあるかを、小径部材及び大径部材の接続部位を視認して、マーキングの視認の可否によって容易に確認することができる。

【0019】

さらにまた、本発明では、継手部材を形成する樹脂製材料が、電気的絶縁性を有し、且つイオン低溶出の材料で形成されることにより、燃料電池スタック近傍の高電圧部位における電気的絶縁性を確保することができると共に、冷媒システムを流通する冷媒自体の電気的絶縁性を確保することができる。なお、イオン低溶出とは、冷媒へイオンが放出しづらいことをいう。

【発明の効果】

【0020】

本発明では、燃料電池車両に対して組み付けられた異なるフレーム間を樹脂製チューブで配管接続する際、前記配管接続の作業性を向上させると共に、配管接続部に対する応力集中を緩和することが可能な燃料電池冷却システムの配管接続構造を得ることができる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。図1は、本発明の実施形態に係る燃料電池冷却システムの配管接続構造が適用された冷媒回路の回路構成図である。

【0022】

<冷媒回路の構成>

図1に示されるように、冷媒回路(冷却システム)10は、アノードに供給される燃料ガス(例えば、水素ガス)とカソードに供給される酸化剤ガス(例えば、空気)との電気化学反応により発電する燃料電池スタック12と、冷媒を冷却する冷却器として機能するラジエータ14と、前記燃料電池スタック12と前記ラジエータ14との間で冷媒を循環させる循環通路16と、前記循環通路16中に設けられ冷媒を所定流量で循環させるポンプ18と、前記ラジエータ14をバイパスさせるパイパス通路20中に設けられ冷媒が流通する流路を前記循環通路16又は前記バイパス通路20のいずれか一方に切り換える流路切換弁22とを含む。前記流路切換弁22に代替して冷媒の流通量を制御する流量制御弁を用いてもよい。

【0023】

なお、流路切換弁22は、ラジエータ14への冷媒の流通量を調整して燃料電池スタック12へ供給される冷媒の温度を調整する温度制御機構であるサーモスタットバルブとして機能するものである。また、前記冷媒回路10中を流通する冷媒としては、例えば、エチレングリコール、不凍液等の液体冷媒や、フロン(登録商標)等のフッ化炭素系冷媒が含まれる。

【0024】

燃料電池スタック12は、略直方体状からなるスタック本体を有し、前記スタック本体の前面(フロント側)には、前記スタック本体内へ冷媒を流通させて燃料電池スタック12を冷却するための冷媒導入ポート30a及び冷媒導出ポート30bが設けられる。前記冷媒導入ポート30aと前記冷媒導出ポート30bとの間には、循環通路16の上流側から分岐して下流側に合流する分岐通路32が設けられ、前記分岐通路32には、例えば、カチオン交換樹脂及びアニオン交換樹脂を充填したイオン交換器34が設けられる。

【0025】

前記循環通路16と前記バイパス通路20と前記分岐通路32との合流部位には、いわゆるクイックコネクタを備えた第1継手部材36が配設される。前記合流部位は、燃料電池スタック12の冷媒導出ポート30bからラジエータ14へ戻る下流側の循環通路16と、ポンプ18に連通するバイパス通路20と、イオン交換器34からの戻りの冷媒が流通する下流側の分岐通路32とからなる3つの通路が相互に連通する部位からなり、この3つの通路の合流部位(交差部位)に第1継手部材36が配設される。なお、前記第1継手部材36の詳細については、後記する。

【0026】

また、前記循環通路16と前記分岐通路32との分岐部位には、いわゆるクイックコネクタを備えた第2継手部材37が配設される。前記分岐部位は、燃料電池スタック12の冷媒導入ポート30aとポンプ18との間からなる上流側の循環通路16と、イオン交換器34へ供給される冷媒が分流する上流側の分岐通路32とからなる2つの通路が相互に分岐する部位からなり、この2つの通路の分岐部位に第2継手部材37が配設される。なお、前記第2継手部材37の詳細については、後記する。

【0027】

さらに、図1に示されるように、前記冷媒回路10には、ポンプ18を駆動させる駆動信号を導出すると共に、流路切換弁22に対して弁切換信号(弁動作制御信号)を導出する制御手段として機能するECU(Electric Control Unit)38が設けられる。前記ECU38は、図示しないRAM、ROM、CPU、I/Oポート等を含むマイクロコンピュータからなる電子制御装置によって構成される。

【0028】

<第1継手部材の構成>

図2は、第1継手部材の概略構成図であって、コネクタを構成する雌コネクタ部と雄コネクタ部とが離脱した状態を示す。

【0029】

第1継手部材36は、大径な3ポート及び小径な1ポートを有する継手ボデイ40を含む。前記継手ボデイ40の両端部には、第1ポート46aと第2ポート46bとが配置され、前記第1ポート46aには、ラジエータ14に向かって冷媒を流通させる第1チューブ48aが第1コネクタ50aを介して着脱自在に接続され、反対側の前記第2ポート46bには、ポンプ18に向かって冷媒を流通させる第2チューブ48bが第2コネクタ50bを介して着脱自在に接続される。

【0030】

前記第1コネクタ50a及び第2コネクタ50bに近接する部位には、略同一の内径からなる第1チューブ48a及び第2チューブ48bの接続部位の外周面を所定の緊締力によって締め上げて固定するバンド52がそれぞれ装着される。

【0031】

また、前記継手ボデイ40には、前記第1ポート46aと第2ポート46bとを結ぶ継手ボデイ40の軸線に対して所定角度傾斜して交差する第3ポート46cが設けられる。前記第3ポート46cには、燃料電池スタック12の冷媒導出ポート30bから導出された戻り冷媒を流通させる第3チューブ48cが、バンド52を介して直接接続される。

【0032】

さらに、前記継手ボデイ40には第4ポート46dが設けられ、前記第4ポート46dには、イオン交換器34からの戻り冷媒を流通させる第4チューブ48dがバンド53を介して直接接続される。

【0033】

<第2継手部材の構成>

第2継手部材37は、3つのポートが形成された継手ボデイを有する。前記継手ボデイには、図1に示されるように、第1ポート58aと第2ポート58bとが設けられ、前記第1ポート58aには、ポンプ18から送給された冷媒を流通させる第5チューブ48eが第3コネクタ50cを介して着脱自在に接続される。前記第2ポート58bには、燃料電池スタック12の冷媒導入ポート30aに向かって冷媒を流通させる第6チューブ48fが接続される。

【0034】

また、前記継手ボデイ54には第3ポート58cが設けられ、前記第3ポート58cには、上流側の循環通路16から分岐してイオン交換器34に向かって冷媒を供給する第7チューブ48gが接続される。

【0035】

なお、第1継手部材36、第2継手部材37及び第1〜第7チューブ48a〜48gは、それぞれ、所定の強度及び電気的絶縁性を有しイオンが導出しにくいイオン低溶出の材料(例えば、樹脂製材料、セラミック材料等)によって形成されるとよい。また、前記第1継手部材36等が電気的絶縁性を有し、且つイオン低溶出の材料で形成されることにより、燃料電池スタック12近傍の高電圧部位における電気的絶縁性を確保することができると共に、冷媒通路を流通する冷媒自体の電気的絶縁性を確保することができる。なお、イオン低溶出とは、冷媒へイオンが放出しづらいことをいう。

【0036】

<各コネクタの構成>

第1継手部材36及び第2継手部材37にそれぞれ設けられる第1〜第3コネクタ50a〜50cについて以下詳細に説明する。なお、第1〜第3コネクタ50a〜50cは、それぞれ同一構成要素からなるため、説明の便宜上、第1コネクタ50aのみを詳細に説明して第2コネクタ50b及び第3コネクタ50cの説明を省略する。

【0037】

図2に示されるように、第1コネクタ50aは、第1チューブ48aの端部開口に対して嵌挿される図示しない挿入部を有し大径部材として機能する雌コネクタ部62と、継手ボデイ40側に設けられ前記雌コネクタ部62に対して接続される小径部材として機能する雄コネクタ部64とから構成される。前記雌コネクタ部62の開口部の内壁面には、環状溝を介してシールリング(例えば、Oリング)66が装着され、前記シールリング66は、雄コネクタ部64及び雌コネクタ部62間の接続部位を気密乃至液密にシールするものである。

【0038】

なお、本実施形態では、軸シール機構として、シールリング(Oリング)66が装着されたコネクタを図2に描出しているが、これに限定されるものではなく、例えば、図示しない1枚又は2枚のエラストマシートを挟持し、前記エラストマシートの中心部に形成された孔部を挿通する軸体をシールする、いわゆるウィルソンシールタイプや、軸体を外嵌して被覆する図示しないベローズシールを用いたベローズシールタイプ等、種々の軸シール構造を採用することができることは、勿論である。

【0039】

また、本実施形態では、第1〜第3コネクタ50a〜50cからなり、軸シール機構を有する3つのコネクタ(クイックコネクタ)を用いて説明しているが、これに限定されるものではなく、例えば、各ポートに対してチューブが直接接続されている部位に、軸シール機構からなる前記クイックコネクタを適宜設けるようにしてもよい。

【0040】

さらに、軸シール機構は、前記クイックコネクタに限定されるものではなく、例えば、図4に示されるように、雄コネクタ部64aに設けられた一方のフランジ部77aと、雌コネクタ部62aに設けられた他方のフランジ部77bとを、ボルト等の締結部材79で一体的に締結することにより、配管接続する構成であってもよい。

【0041】

<冷媒回路中における第1継手部材及び第2継手部材の設置構造>

図5は、冷媒回路の概略構成平面図、図6は、前記冷媒回路の概略構成側面図である。

次に、第1継手部材36及び第2継手部材37の設置構造について、以下説明する。

第1継手部材36は、モータユニット76を構成する第1フレーム78に設けられる。このモータユニット76は、モータルーム内に設けられ、少なくとも、燃料電池スタック12で発生した電力によって駆動するモータ80、ポンプ18、流路切換弁22等の構成要素を含む。

【0042】

第1フレーム78は、モータユニットフレームとして機能するものであり、燃料電池自動車(燃料電池車両)の前記モータルームの床下部位に配置される。また、前記モータユニット76は、前記モータユニットフレーム(第1フレーム78)によって支持される冷却システムユニットを含むユニットである。この場合、前記モータユニット76は、図示しないボンネットの下方側でエンジン仕様の車両におけるエンジンルームに対応する部位に配設されると共に、燃料電池自動車を駆動するためのモータ80が取り付けられた場所に設けられる。また、ラジエータ14は、燃料電池自動車の図示しない車体ボデイに取り付けられるが、前記モータユニット76に装着されるようにしてもよい。

【0043】

第1コネクタ50a及び第2コネクタ50bを備えた第1継手部材36は、第1フレーム78に設けられることにより、燃料電池自動車の下方向(床下方向)で前記第1フレーム78の底面と略面一となるように配置され、冷媒回路10中において最下部に配置される。換言すると、第1継手部材36を構成する第1コネクタ50a及び第2コネクタ50bの着脱部位は、冷媒回路10中において最下部に設けられる。

【0044】

第2継手部材37は、第2フレーム86に設けられる。この場合、前記第2継手部材37は、前記第1継手部材36と同様に、第1フレーム78の底面と略面一となるように配置され、冷媒回路10中において最下部に配置される。

【0045】

図6に示されるように、冷媒回路10の下方側には、単一のアンダカバー84が配置され、このアンダカバー84を取り外すことにより、例えば、燃料電池スタック12のメンテナンス作業やイオン交換器34の交換作業等を遂行することができる。

【0046】

第1継手部材36及び第2継手部材37は、モータユニット76と燃料電池ユニット100との間であって、配管チューブの離脱部位である切り離し境界線上に配置される。また、前記第1継手部材36及び第2継手部材37は、モータユニット76側又は燃料電池ユニット100側のいずれか一方にまとめられて配置されていると便利である。

【0047】

なお、本実施形態では、モータ80等を含むモータユニット76をモータユニットフレームからなる第1フレーム78によって支持されるように構成しているが、これに限定されるものではなく、前記モータ80等を含むモータユニット76の構成要素の全部又はその一部が図示しない車両本体フレームによって支持されるように構成してもよい。

【0048】

この場合、前記モータ80等を含むモータユニット76は、車両本体フレームによって支持される冷却システムユニットとして構成され、冷媒回路10(冷却システム)は、燃料電池スタック12を支持する燃料電池ユニットフレーム(第2フレーム86)と、モータ80等を支持するモータユニットフレーム(第1フレーム78)と、燃料電池自動車の車両本体フレームとに跨って配置される。

【0049】

<フレーム組み付け後における配管の接続作業>

次に、第2継手部材37を用いた配管の接続作業について、以下詳細に説明する。

この配管の接続作業は、第1フレーム78によって支持されるモータ80等を含むモータユニット76が燃料電池自動車のモータルーム内に組み付けられて固定されると共に、第2フレーム86によって支持される燃料電池スタック12を含む燃料電池ユニット100が客室下部側に組み付けられて固定された後に行われる。

【0050】

すなわち、本実施形態では、燃料電池自動車の組立工程において、第1フレーム78によって支持され各種チューブを含むモータユニット76がフレーム毎、燃料電池自動車のモータルーム内に組み付けられると共に、燃料電池スタック12の冷媒導入ポート30a及び冷媒導出ポート30bに接続された配管チューブ(第6チューブ48f、第3チューブ48c)を含む燃料電池ユニット100が燃料電池自動車の客室下部内に組み付けられる。

【0051】

本実施形態では、このようにして、モータユニット76及び燃料電池ユニット100からなる異なるユニットが第1フレーム78及び第2フレーム86を介して燃料電池自動車にそれぞれ固定された状態において、第2継手部材37の第3コネクタ50cを構成する雄コネクタ部64に対して、モータユニット76側から延在する第5チューブ48eの先端部に設けられた雌コネクタ部62を接続する。

【0052】

この場合、前記第3コネクタ50cは、いわゆるクイックコネクタからなる軸シール機構によって構成されており、雄コネクタ部64に沿って雌コネクタ部62を容易に挿入することにより、配管接続における作業性を向上させることができる。

【0053】

第2継手部材37は、燃料電池スタック12との距離(絶縁距離)が短い燃料電池ユニット100に配設されているため(図6参照)、電気的絶縁性を確保するために樹脂製材料で形成される必要がある。その際、樹脂製材料で形成された第2継手部材37では、金属製の継手部材(図示せず)と比較して耐荷重強度が低いため、配管接続時に付与される荷重に耐えられないおそれがあるが、本実施形態では、前記樹脂製の第2継手部材37に軸シール機構である第3コネクタ50cを設けることによって、配管接続時に継手ボデイ54に対して付与される荷重が好適に軽減される。

【0054】

また、燃料電池スタック12を含む燃料電池ユニット100とモータユニット76とが、仮に、同一フレーム内に配置される場合には、配管チューブを接続するときに各ユニット間の位置関係をフリーにする等、ある程度の自由度を有し、配管接続部に応力が集中することを回避することが可能である。これに対し、第1フレーム78及び第2フレーム86等の異なるフレームが燃料電池車両の車体に対して予め組み付けられて固定された状態で、前記異なるフレームに搭載された各ユニット間の配管接続を行う場合、例えば、樹脂製の配管チューブを配管接続部に対して無理やり捩じ込んで挿入する等、前記配管接続部に過大な荷重が付与される場合がある。

【0055】

例えば、軸シール機構が設けられていない比較例では、樹脂製の継手ボデイの円筒状の管体(ポート)に対して樹脂製の配管チューブの開口部を無理やり捩じ込んで接続しようとすると、前記円筒状の管体に対して過大な荷重が付与されて前記円筒状の管体と継手ボデイとが破断するおそれがある。

【0056】

本実施形態では、予め車体に組み付けられて固定された異なるフレームに搭載された各ユニット間を配管接続する際、第2継手部材37の第2コネクタ50cに軸シール機構を設けることにより、雄コネクタ部64と雌コネクタ部62との接続が容易となり、接続時に付与される応力集中を緩和して継手ボデイ40が損傷することを好適に回避することができる。

【0057】

換言すると、本実施形態では、固定側に対して配管チューブを接続する際、前記固定側に対して付与される荷重が軽減される継手構造(軸シール機構)を採用することにより、配管チューブを接続するときの作業性を向上させ、組立時間の短縮化を図ることができる。

【0058】

なお、前記では、燃料電池自動車の組付工程を例にして説明しているが、このことは、燃料電池スタック12のメンテナンス作業やイオン交換器34の交換作業において第1継手部材36及び第2継手部材37の配管接続を行うときも同様の効果を奏する。

【0059】

<コネクタの嵌合状態判別機構>

図7(a)は、雌コネクタ部と雄コネクタ部との完全嵌合状態を示す側面図、図7(b)は、不完全嵌合状態を示す側面図である。

【0060】

各コネクタを構成する雌コネクタ部(大径部材)62と雄コネクタ部(小径部材)64とが装着された場合、前記雌コネクタ部62と前記雄コネクタ部64とが同軸状に位置して完全に嵌合された状態(完全嵌合状態)となっているか、又は、前記雌コネクタ部62の軸線T2と前記雄コネクタ部64の軸線T1とが不一致で異軸状に位置して不完全に嵌合された状態(不完全嵌合状態)となっているかどうかを確認する必要がある。

【0061】

この場合、不完全嵌合状態を視覚的に判別するためには、コネクタの接続部位を注視する必要があり、完全嵌合状態と不完全嵌合状態とを簡便に判別することにより、シール部位における管理の簡素化が求められている。

【0062】

そこで、本実施形態では、雌コネクタ部62と雄コネクタ部64とが装着された際、完全嵌合状態と不完全嵌合状態とを視認して判別する嵌合状態判別機構が設けられる。この嵌合状態判別機構は、図2に示されるように、例えば、雄コネクタ部64の外周面に設けられるマーキング102によって構成される。

【0063】

なお、前記マーキング102の形状は、図2中において星印形状で示しているが、これに限定されるものではなく、例えば、円形や三角形、四角形等の多角形やこれらの複合形状、又は軸方向に沿った図示しないラインや周方向に沿ったライン等の種々の形状を含む。

【0064】

図7(a)に示されるように、完全嵌合状態では、雌コネクタ部62の軸線T2と雄コネクタ部64の軸線T1とが直線状に一致すると共に、装着部位において雄コネクタ部64の外周面に設けられたマーキング102が雌コネクタ部62によって完全に被覆され、前記マーキング102を外部から視認することができない。この結果、作業者は、外部から前記マーキング102を視認することができないことによって、コネクタが完全嵌合状態で装着されていると簡便に判別することができる。

【0065】

一方、図7(b)に示されるように、不完全嵌合状態では、雌コネクタ部62の軸線T2と雄コネクタ部64の軸線T1とが不一致の異軸状態になると共に、雌コネクタ部62と雄コネクタ部64との装着部位において、前記雄コネクタ部64の外周面に設けられたマーキング102が雌コネクタ部62に被覆されることがなく外部に露呈し、作業者は、前記マーキング102を外部から容易に視認することができる。この結果、作業者は、外部から前記マーキングを視認することによって、コネクタが不完全嵌合状態で装着されていると簡便に判別することができる。

【0066】

このように、本実施形態では、各コネクタを介してチューブ同士を配管接続した場合の嵌合状態をマーキング102によって容易に確認して、シール部管理の簡素化を達成することができる。

【0067】

なお、本実施形態では、雌コネクタ部62を大径部材とし雄コネクタ部64を小径部材として説明しているが、コネクタの形状を工夫することによって、本実施形態とは逆に、雌コネクタ部62を小径部材とし雄コネクタ部64を大径部材とすることも可能であり、このときには、雌コネクタ部62にマーキング102を付けることが可能となる。

【図面の簡単な説明】

【0068】

【図1】本発明の実施形態に係る燃料電池システムの配管構造が適用された冷媒回路の回路構成図である。

【図2】コネクタを構成する雄コネクタ部と雌コネクタ部とが離脱した状態を示す第1継手部材の概略構成図である。

【図3】前記第1継手部材の変形例を示す概略構成図である。

【図4】継手部材に設けられた軸シール機構の変形例を示す分解斜視図である。

【図5】図1に示される冷媒回路の概略構成平面図である。

【図6】図1に示される冷媒回路の概略構成側面図である。

【図7】(a)は、雌コネクタ部と雄コネクタ部との完全嵌合状態を示す側面図、(b)は、不完全嵌合状態を示す側面図である。

【符号の説明】

【0069】

10 冷媒回路

12 燃料電池スタック

14 ラジエータ

36 第1継手部材

37 第2継手部材

50a〜50c コネクタ(軸シール機構)

62 雌コネクタ部(大径部材)

64 雄コネクタ部(小径部材)

66 シールリング(シール部材)

76 モータユニット(冷却システムユニット)

78 第1フレーム(モータユニットフレーム)

80 モータ

86 第2フレーム(燃料電池ユニットフレーム)

100 燃料電池ユニット

102 マーキング

【特許請求の範囲】

【請求項1】

燃料電池車両に搭載された燃料電池を冷却する冷却システムの配管接続構造において、

前記冷却システムは、燃料電池スタックを支持する燃料電池ユニットフレームと、ポンプを支持するモータユニットフレームと、前記燃料電池車両の車両本体フレームとに跨って配置され、

前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記モータユニットフレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部、又は、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記車両本体フレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部に樹脂製の継手部材が配設され、

前記継手部材には、軸シール機構が設けられることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項2】

請求項1記載の燃料電池冷却システムの配管接続構造において、

前記軸シール機構は、互いに着脱自在に接続される小径部材及び前記小径部材が挿入される大径部材と、前記小径部材と前記大径部材との接続部位をシールするシール部材とを含むコネクタであることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項3】

請求項2記載の燃料電池冷却システムの配管接続構造において、

前記コネクタを構成する小径部材と大径部材とが不完全嵌合状態に接続されたとき、前記小径部材側に設けられたマーキングが視認可能となり、前記小径部材と前記大径部材とが完全嵌合状態に接続されたとき、前記大径部材によって前記マーキングが隠されて視認不可能となるように設けられることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項4】

請求項1記載の燃料電池冷却システムの配管接続構造において、

前記継手部材を形成する樹脂製材料は、電気的絶縁性を有し、且つイオン低溶出の材料からなることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項1】

燃料電池車両に搭載された燃料電池を冷却する冷却システムの配管接続構造において、

前記冷却システムは、燃料電池スタックを支持する燃料電池ユニットフレームと、ポンプを支持するモータユニットフレームと、前記燃料電池車両の車両本体フレームとに跨って配置され、

前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記モータユニットフレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部、又は、前記燃料電池ユニットフレームによって支持される燃料電池スタックと前記車両本体フレームによって支持される冷却システムユニットをそれぞれ接続する配管接続部に樹脂製の継手部材が配設され、

前記継手部材には、軸シール機構が設けられることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項2】

請求項1記載の燃料電池冷却システムの配管接続構造において、

前記軸シール機構は、互いに着脱自在に接続される小径部材及び前記小径部材が挿入される大径部材と、前記小径部材と前記大径部材との接続部位をシールするシール部材とを含むコネクタであることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項3】

請求項2記載の燃料電池冷却システムの配管接続構造において、

前記コネクタを構成する小径部材と大径部材とが不完全嵌合状態に接続されたとき、前記小径部材側に設けられたマーキングが視認可能となり、前記小径部材と前記大径部材とが完全嵌合状態に接続されたとき、前記大径部材によって前記マーキングが隠されて視認不可能となるように設けられることを特徴とする燃料電池冷却システムの配管接続構造。

【請求項4】

請求項1記載の燃料電池冷却システムの配管接続構造において、

前記継手部材を形成する樹脂製材料は、電気的絶縁性を有し、且つイオン低溶出の材料からなることを特徴とする燃料電池冷却システムの配管接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−286240(P2009−286240A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−140375(P2008−140375)

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月29日(2008.5.29)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]