燃料電池接合構造

【課題】容易に気密やサイズを制御できる燃料電池接合構造を提供する。

【解決手段】加圧装置とモールド50を利用して、高温或いは室温で、押し合わせして成形されるブロック体で、ランナー板同士を結合するための接合構造であり、固体酸化物型燃料電池に適用でき、主として、少なくとも一つ以上のランナー板10,20と、ランナー板同士を接合する接合層30とを有する。各ランナー板は、板体と複数のランナーを有し、それらのランナー12,22が、ランナー板の表面に設置され、接合層30は、それらのランナーの周りを囲み、幾何のリング状のブロック体形状であり、必要に応じて、異なるモールドを利用して、加圧装置に合わせて、閉鎖や非閉鎖のリング状ブロック体形状にダイカストされる。

【解決手段】加圧装置とモールド50を利用して、高温或いは室温で、押し合わせして成形されるブロック体で、ランナー板同士を結合するための接合構造であり、固体酸化物型燃料電池に適用でき、主として、少なくとも一つ以上のランナー板10,20と、ランナー板同士を接合する接合層30とを有する。各ランナー板は、板体と複数のランナーを有し、それらのランナー12,22が、ランナー板の表面に設置され、接合層30は、それらのランナーの周りを囲み、幾何のリング状のブロック体形状であり、必要に応じて、異なるモールドを利用して、加圧装置に合わせて、閉鎖や非閉鎖のリング状ブロック体形状にダイカストされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池接合構造に関し、特に、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用でき、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合できるものに関する。

【背景技術】

【0002】

燃料電池は、燃料に格納された化学エネルギーを、電気化学反応を介して、直接に、電気エネルギーに変換できる発電装置である。燃料電池の種類が色々有り、その中、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に使用される陰極酸化剤と陽極燃料とも、気体形態であり、また、燃料電池が、高温環境下で操作されるため、その酸化剤と燃料とを、厳密に隔離しなければならなく、それは、気体が互いに接すると、電池が故障になり、最悪の場合、燃焼や爆発する恐れがある。燃料電池構造のランナー板は、電流を伝導するだけでなく、陰陽極気体を隔離する機能を発揮し、また、ランナー板とランナー板、或いはランナー板と電池シートとの間の封止には、適当且つ安定の高温型パッケージ材を利用して接合することが必要とする。

【0003】

しかしながら、従来の積層組立て式燃料電池は、少なくとも、陰陽極集電板やフィルム電極セット及びランナー板が含有され、また、それらの部材は、板状構造であり、それらの部材は、緊密にパッケージ接合手段により、一枚状構造になる。従来の燃料電池パッケージ技術の一つとして、ガラスやセラミック或いはその混合物を高温封止材とし、接合する時、上記材質の粉末を、ペーストに配合した後、ランナー板とランナー板、或いはランナー板と電池シートの接合位置に塗布し、その後、加熱により焼結硬化して、封止(中空)構造が形成される。しかし、粉末の特性によれば、低粘度のペーストを塗布する時、加圧や自身の重さにより、接合位置以外に溢れ、また、低粘度のペーストの場合、高密度を維持し難く、更に、焼結の後、サイズ収縮が発生し、また、ピンホールの発生や結晶温度の低下等の欠点があり、それにより、漏れ率が高くなり、或いは、応力が発生して接合部材から脱離するなどの封止故障が発生する。

【0004】

燃料電池は、板同士の間に接着剤を塗布する接合によると、色々の欠点があるため、実用的とは言えない。

【0005】

本発明者は、上記欠点を解消するため、慎重に研究し、また、学理を活用して、有効に上記欠点を解消でき、設計が合理である本発明を提案する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の主な目的は、従来の上記問題を解消でき、加圧装置とモールドとを利用して、高温或いは室温下において、押し合わせして成形されたブロック体で、ランナー板同士を結合するための接合構造を提供する。

【0007】

本発明の他の目的は、加熱や圧接作業を行いながら、従来の粉末による接合層を利用する場合、そのコロイドが、粘度が低いため、所定の位置から溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御できる接合構造を提供する。

【0008】

本発明の更に他の目的は、必要に応じて、異なるモールドを利用し、加圧装置似合わせて、閉鎖や非閉鎖のリング状ブロック体形状にダイカストされる接合構造を提供する。

【0009】

本発明の更に他の目的は、固体酸化物型燃料電池中の接合構造に適用できる燃料電池接合構造を提供する。

【課題を解決するための手段】

【0010】

本発明は、上記の目的を達成するために、燃料電池接合構造であり、主として、少なくとも一つ以上のランナー板と、ランナー板同士の間において接合する接合層とが含有される。その中、各ランナー板は、板体と複数のランナーを有し、それらのランナーが、上記板体の表面に設置され、上記接合層は、それらのランナーの周りを囲み、幾何のリング状のブロック体形状になり、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖や非閉鎖のリング状のブロック体形状にダイカストされる。

【0011】

よりよい実施例において、上記モールドは、板体と、上記板体上に位置する第一枠体と第二枠体とを有し、上記第一、二枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて隣り合うようになり、また、上記第一枠体が、上記第二枠体よりも大きく、上記第一、二枠体により、キャビティが形成される。

【0012】

よりよい実施例において、上記接合層は、中央に、内部槽が設けられ、上記接合層の内部槽の断面が、凵形状で、上記内部槽の両側を側壁とし、上記両側壁に、複数の互いに対応する欠け口が形成される。

【0013】

以下、図面を参照しながら、本発明の特徴や技術内容について、詳しく説明するが、それらの図面等は、参考や説明のためであり、本発明は、それによって制限されることが無い。

【図面の簡単な説明】

【0014】

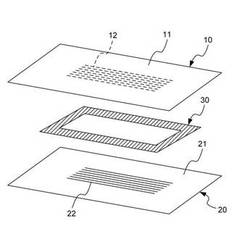

【図1】本発明の接合状態の概念図

【図2】本発明のより良い実施例の接合層の上面概念図

【図3】本発明のより良い実施例のモールドの側面概念図

【図4】本発明のより良い実施例のモールドの上面概念図

【図5】本発明のより良い実施例の接合状態の概念図

【発明を実施するための形態】

【0015】

図1は、本発明の接合状態の概念図である。図のように、本発明に係る燃料電池接合構造とその製造方法は、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用でき、主として、少なくとも一つ以上のランナー板10、20と、それらのランナー板10、20同士の間に接合される接合層30とを有する。

【0016】

上記ランナー板10、20は、板体11、21と複数のランナー12、22を有し、それらのランナー12、22は、上記板体11、21の表面に設置される。

【0017】

上記接合層30は、それらのランナー12、22の周りを囲むように、幾何のリング状のブロック体形状であり、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖や非閉鎖のリング状のブロック体形状にダイカストされることができる。その中、上記接合層30は、ガラスやセラミック或いはその混合物からなる。

【0018】

図2〜図5は、それぞれ、本発明のより良い実施例の接合層の上面概念図と本発明のより良い実施例のモールドの側面概念図、本発明のより良い実施例のモールドの上面概念図及び本発明のより良い実施例の接合状態の概念図である。図のように、より良い実施例において、前記ランナー板について、本発明は、第一ランナー板10aと第二ランナー板20aを有し、その中、上記第一ランナー板10aは、第一板体11aと複数の第一ランナー12aを有し、それらの第一ランナー12aが、上記第一板体11aの表面に設置され、上記第二ランナー板20aは、第二板体21aと複数の第二ランナー22aを有し、それらの第二ランナー22aが、上記第二板体21aの表面に設置される。本発明の接合層30aは、加圧装置40とモールド50を利用し、上記モールド50は、図3と図4のように、板体51と上記板体51上に位置する第一枠体52と第二枠体53を有し、上記第一、二枠体52、53は、ともに、四つのL形状の角枠521、531からなり、各角枠521、531は、間を置いて隣り合い、また、上記第一枠体52が、上記第二枠体53よりも大きく、上記第一、二枠体52、53によってキャビティ54が形成される。モールド50と上記加圧装置40により、高温や室温において、矩形ガラスフレームにダイカストされ、そのフレームを、燃料電池アセンブリーの封止素子(接合構造)とする。図5のように、上記フレーム(即ち、接合層30a)は、中央に、内部槽31aが設けられ、上記接合層30aの内部槽31aの断面が、凵形状で、上記内部槽31aの両側を側壁32aとし、上記両側壁32a上に、複数の互いに対応する欠け口33aが形成される。本発明によれば、上記のように、厚さ約1ミリメートル(mm)の矩形ガラスフレームを作製し、それを、それらの第一、二ランナー11a、22aの周りを囲むように、第一、二ランナー板10a、20aの間に設置し、また、適当なパッケージ工程で、例えば、赤外線やマイクロ波等の加熱や加圧により接合させると、封止(中空)構造が形成される。

【0019】

上記のように、本発明は、加圧装置とモールドを利用して、高温や室温で、押し合わせして成形されるブロック体を、ランナー板同士を結合する接合構造であり、これにより、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合でき、また、ブロック体の構造により、有効に、従来の粉末による接合層のコロイドが、粘度が低いため、所定の位置以外に溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御できる。

【0020】

以上のように、本発明に係る燃料電池接合構造は、有効に従来の諸欠点を解消でき、加圧装置とモールドを利用することにより、高温や室温で、押し合わせして成形されるブロック体を、ランナー板同士の接合構造とし、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合でき、また、ブロック体の構造で、有効に、従来の粉末による接合層のコロイドが、粘度が低いため、所定の位置以外に溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御でき、そのため、本発明は、より進歩的かつより実用的で、法に従って特許請求を出願する。

【0021】

以上は、ただ、本発明のより良い実施例であり、本発明は、それによって制限されることが無く、本発明に係わる特許請求の範囲や明細書の内容に基づいて行った等価の変更や修正は、全てが、本発明の特許請求の範囲内に含まれる。

【符号の説明】

【0022】

10、10a 第一ランナー板

11、11a 第一板体

12、12a 第一ランナー

20、20a 第二ランナー板

21、21a 第二板体

22、22a 第二ランナー

30、30a 接合層

31a 内部槽

32a 側壁

33a 欠け口

40 加圧装置

50 モールド

51 板体

52 第一枠体

521 角枠

53 第二枠体

531 角枠

54 キャビティ

【技術分野】

【0001】

本発明は、燃料電池接合構造に関し、特に、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用でき、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合できるものに関する。

【背景技術】

【0002】

燃料電池は、燃料に格納された化学エネルギーを、電気化学反応を介して、直接に、電気エネルギーに変換できる発電装置である。燃料電池の種類が色々有り、その中、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に使用される陰極酸化剤と陽極燃料とも、気体形態であり、また、燃料電池が、高温環境下で操作されるため、その酸化剤と燃料とを、厳密に隔離しなければならなく、それは、気体が互いに接すると、電池が故障になり、最悪の場合、燃焼や爆発する恐れがある。燃料電池構造のランナー板は、電流を伝導するだけでなく、陰陽極気体を隔離する機能を発揮し、また、ランナー板とランナー板、或いはランナー板と電池シートとの間の封止には、適当且つ安定の高温型パッケージ材を利用して接合することが必要とする。

【0003】

しかしながら、従来の積層組立て式燃料電池は、少なくとも、陰陽極集電板やフィルム電極セット及びランナー板が含有され、また、それらの部材は、板状構造であり、それらの部材は、緊密にパッケージ接合手段により、一枚状構造になる。従来の燃料電池パッケージ技術の一つとして、ガラスやセラミック或いはその混合物を高温封止材とし、接合する時、上記材質の粉末を、ペーストに配合した後、ランナー板とランナー板、或いはランナー板と電池シートの接合位置に塗布し、その後、加熱により焼結硬化して、封止(中空)構造が形成される。しかし、粉末の特性によれば、低粘度のペーストを塗布する時、加圧や自身の重さにより、接合位置以外に溢れ、また、低粘度のペーストの場合、高密度を維持し難く、更に、焼結の後、サイズ収縮が発生し、また、ピンホールの発生や結晶温度の低下等の欠点があり、それにより、漏れ率が高くなり、或いは、応力が発生して接合部材から脱離するなどの封止故障が発生する。

【0004】

燃料電池は、板同士の間に接着剤を塗布する接合によると、色々の欠点があるため、実用的とは言えない。

【0005】

本発明者は、上記欠点を解消するため、慎重に研究し、また、学理を活用して、有効に上記欠点を解消でき、設計が合理である本発明を提案する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の主な目的は、従来の上記問題を解消でき、加圧装置とモールドとを利用して、高温或いは室温下において、押し合わせして成形されたブロック体で、ランナー板同士を結合するための接合構造を提供する。

【0007】

本発明の他の目的は、加熱や圧接作業を行いながら、従来の粉末による接合層を利用する場合、そのコロイドが、粘度が低いため、所定の位置から溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御できる接合構造を提供する。

【0008】

本発明の更に他の目的は、必要に応じて、異なるモールドを利用し、加圧装置似合わせて、閉鎖や非閉鎖のリング状ブロック体形状にダイカストされる接合構造を提供する。

【0009】

本発明の更に他の目的は、固体酸化物型燃料電池中の接合構造に適用できる燃料電池接合構造を提供する。

【課題を解決するための手段】

【0010】

本発明は、上記の目的を達成するために、燃料電池接合構造であり、主として、少なくとも一つ以上のランナー板と、ランナー板同士の間において接合する接合層とが含有される。その中、各ランナー板は、板体と複数のランナーを有し、それらのランナーが、上記板体の表面に設置され、上記接合層は、それらのランナーの周りを囲み、幾何のリング状のブロック体形状になり、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖や非閉鎖のリング状のブロック体形状にダイカストされる。

【0011】

よりよい実施例において、上記モールドは、板体と、上記板体上に位置する第一枠体と第二枠体とを有し、上記第一、二枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて隣り合うようになり、また、上記第一枠体が、上記第二枠体よりも大きく、上記第一、二枠体により、キャビティが形成される。

【0012】

よりよい実施例において、上記接合層は、中央に、内部槽が設けられ、上記接合層の内部槽の断面が、凵形状で、上記内部槽の両側を側壁とし、上記両側壁に、複数の互いに対応する欠け口が形成される。

【0013】

以下、図面を参照しながら、本発明の特徴や技術内容について、詳しく説明するが、それらの図面等は、参考や説明のためであり、本発明は、それによって制限されることが無い。

【図面の簡単な説明】

【0014】

【図1】本発明の接合状態の概念図

【図2】本発明のより良い実施例の接合層の上面概念図

【図3】本発明のより良い実施例のモールドの側面概念図

【図4】本発明のより良い実施例のモールドの上面概念図

【図5】本発明のより良い実施例の接合状態の概念図

【発明を実施するための形態】

【0015】

図1は、本発明の接合状態の概念図である。図のように、本発明に係る燃料電池接合構造とその製造方法は、固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用でき、主として、少なくとも一つ以上のランナー板10、20と、それらのランナー板10、20同士の間に接合される接合層30とを有する。

【0016】

上記ランナー板10、20は、板体11、21と複数のランナー12、22を有し、それらのランナー12、22は、上記板体11、21の表面に設置される。

【0017】

上記接合層30は、それらのランナー12、22の周りを囲むように、幾何のリング状のブロック体形状であり、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖や非閉鎖のリング状のブロック体形状にダイカストされることができる。その中、上記接合層30は、ガラスやセラミック或いはその混合物からなる。

【0018】

図2〜図5は、それぞれ、本発明のより良い実施例の接合層の上面概念図と本発明のより良い実施例のモールドの側面概念図、本発明のより良い実施例のモールドの上面概念図及び本発明のより良い実施例の接合状態の概念図である。図のように、より良い実施例において、前記ランナー板について、本発明は、第一ランナー板10aと第二ランナー板20aを有し、その中、上記第一ランナー板10aは、第一板体11aと複数の第一ランナー12aを有し、それらの第一ランナー12aが、上記第一板体11aの表面に設置され、上記第二ランナー板20aは、第二板体21aと複数の第二ランナー22aを有し、それらの第二ランナー22aが、上記第二板体21aの表面に設置される。本発明の接合層30aは、加圧装置40とモールド50を利用し、上記モールド50は、図3と図4のように、板体51と上記板体51上に位置する第一枠体52と第二枠体53を有し、上記第一、二枠体52、53は、ともに、四つのL形状の角枠521、531からなり、各角枠521、531は、間を置いて隣り合い、また、上記第一枠体52が、上記第二枠体53よりも大きく、上記第一、二枠体52、53によってキャビティ54が形成される。モールド50と上記加圧装置40により、高温や室温において、矩形ガラスフレームにダイカストされ、そのフレームを、燃料電池アセンブリーの封止素子(接合構造)とする。図5のように、上記フレーム(即ち、接合層30a)は、中央に、内部槽31aが設けられ、上記接合層30aの内部槽31aの断面が、凵形状で、上記内部槽31aの両側を側壁32aとし、上記両側壁32a上に、複数の互いに対応する欠け口33aが形成される。本発明によれば、上記のように、厚さ約1ミリメートル(mm)の矩形ガラスフレームを作製し、それを、それらの第一、二ランナー11a、22aの周りを囲むように、第一、二ランナー板10a、20aの間に設置し、また、適当なパッケージ工程で、例えば、赤外線やマイクロ波等の加熱や加圧により接合させると、封止(中空)構造が形成される。

【0019】

上記のように、本発明は、加圧装置とモールドを利用して、高温や室温で、押し合わせして成形されるブロック体を、ランナー板同士を結合する接合構造であり、これにより、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合でき、また、ブロック体の構造により、有効に、従来の粉末による接合層のコロイドが、粘度が低いため、所定の位置以外に溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御できる。

【0020】

以上のように、本発明に係る燃料電池接合構造は、有効に従来の諸欠点を解消でき、加圧装置とモールドを利用することにより、高温や室温で、押し合わせして成形されるブロック体を、ランナー板同士の接合構造とし、加熱や圧接作業を行いながら、ランナー板同士や接合層に隣り合う機構を接合でき、また、ブロック体の構造で、有効に、従来の粉末による接合層のコロイドが、粘度が低いため、所定の位置以外に溢れる問題を解消でき、また、接合する時、粉末の隙間により、ピンホールが発生する問題も解消でき、これにより、容易に気密やサイズを制御でき、そのため、本発明は、より進歩的かつより実用的で、法に従って特許請求を出願する。

【0021】

以上は、ただ、本発明のより良い実施例であり、本発明は、それによって制限されることが無く、本発明に係わる特許請求の範囲や明細書の内容に基づいて行った等価の変更や修正は、全てが、本発明の特許請求の範囲内に含まれる。

【符号の説明】

【0022】

10、10a 第一ランナー板

11、11a 第一板体

12、12a 第一ランナー

20、20a 第二ランナー板

21、21a 第二板体

22、22a 第二ランナー

30、30a 接合層

31a 内部槽

32a 側壁

33a 欠け口

40 加圧装置

50 モールド

51 板体

52 第一枠体

521 角枠

53 第二枠体

531 角枠

54 キャビティ

【特許請求の範囲】

【請求項1】

加圧装置とモールドとを用いて、高温或いは室温下において、押し合わせして成形されたブロック体で、ランナー板同士を結合するための接合構造であって、

それぞれのランナー板に、板体と複数のランナーが含まれ、また、それらのランナーが、上記板体の表面に設置される少なくとも一つ以上のランナー板と、

幾何のリング状のブロック体形状で、それらのランナーの周りを囲んで、それらのランナー板同士を接合する接合層と、が含有されることを特徴とする燃料電池接合構造。

【請求項2】

固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用できることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項3】

上記接合層は、加熱や加圧により、それらのランナー板同士の間に接合されることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項4】

上記加熱方式は、赤外線やマイクロ波によることを特徴とする請求項3に記載の燃料電池接合構造。

【請求項5】

上記接合層は、ガラスやセラミック、或いはその混合物からなることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項6】

上記モールドは、板体と、上記板体上に位置する第一枠体と第二枠体を有し、また、上記第一枠体が、上記第二枠体より大きく、上記第一、二枠体により、キャビティが形成されることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項7】

上記第一枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて隣り合うことを特徴とする請求項6に記載の燃料電池接合構造。

【請求項8】

上記第二枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて、隣り合うことを特徴とする請求項6に記載の燃料電池接合構造。

【請求項9】

上記接合層の形状は、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖リング状のブロック体形状にダイカストされることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項10】

上記接合層の形状は、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、非閉鎖リング状のブロック体形状にダイカストされることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項11】

上記接合層は、中央に、内部槽が、設けられ、上記接合層の内部槽の断面が、凵形状で、上記内部槽の両側を側壁とし、上記両側壁に、複数の互いに対応する欠け口が形成されることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項1】

加圧装置とモールドとを用いて、高温或いは室温下において、押し合わせして成形されたブロック体で、ランナー板同士を結合するための接合構造であって、

それぞれのランナー板に、板体と複数のランナーが含まれ、また、それらのランナーが、上記板体の表面に設置される少なくとも一つ以上のランナー板と、

幾何のリング状のブロック体形状で、それらのランナーの周りを囲んで、それらのランナー板同士を接合する接合層と、が含有されることを特徴とする燃料電池接合構造。

【請求項2】

固体酸化物型燃料電池(Solid Oxide Fuel Cells、 SOFCs)に適用できることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項3】

上記接合層は、加熱や加圧により、それらのランナー板同士の間に接合されることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項4】

上記加熱方式は、赤外線やマイクロ波によることを特徴とする請求項3に記載の燃料電池接合構造。

【請求項5】

上記接合層は、ガラスやセラミック、或いはその混合物からなることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項6】

上記モールドは、板体と、上記板体上に位置する第一枠体と第二枠体を有し、また、上記第一枠体が、上記第二枠体より大きく、上記第一、二枠体により、キャビティが形成されることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項7】

上記第一枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて隣り合うことを特徴とする請求項6に記載の燃料電池接合構造。

【請求項8】

上記第二枠体は、四つのL形状の角枠から形成され、各角枠が、間を置いて、隣り合うことを特徴とする請求項6に記載の燃料電池接合構造。

【請求項9】

上記接合層の形状は、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、閉鎖リング状のブロック体形状にダイカストされることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項10】

上記接合層の形状は、必要に応じて、異なるモールドを利用し、加圧装置に合わせて、非閉鎖リング状のブロック体形状にダイカストされることを特徴とする請求項1に記載の燃料電池接合構造。

【請求項11】

上記接合層は、中央に、内部槽が、設けられ、上記接合層の内部槽の断面が、凵形状で、上記内部槽の両側を側壁とし、上記両側壁に、複数の互いに対応する欠け口が形成されることを特徴とする請求項1に記載の燃料電池接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−174584(P2012−174584A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37022(P2011−37022)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(595165656)行政院原子能委員会核能研究所 (51)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(595165656)行政院原子能委員会核能研究所 (51)

【Fターム(参考)】

[ Back to top ]